I. Ejes

El eje se utiliza para instalar y fijar piezas mecánicas como engranajes, ruedas giratorias y poleas, para dar salida al movimiento de rotación o vibración.

1. Clasificación de los ejes

(1) Clasificación por tipo de carga

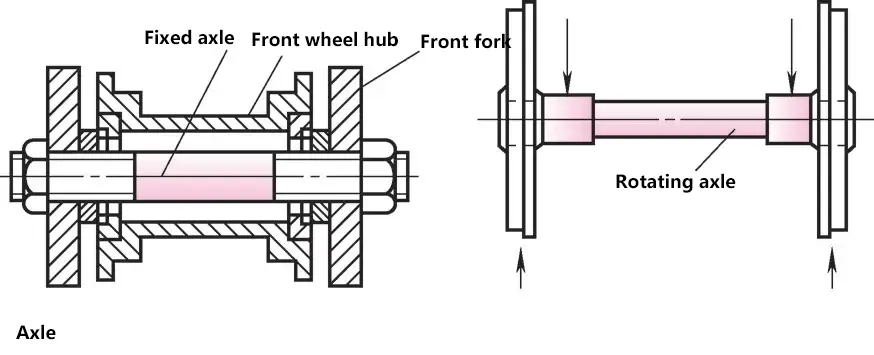

1) Eje. Eje que sólo soporta cargas de flexión durante su funcionamiento y no transmite par. Los ejes se dividen en ejes fijos (como los ejes que soportan poleas, los ejes delanteros de las bicicletas) y ejes giratorios (como los ejes de los vehículos ferroviarios) en función de si giran o no.

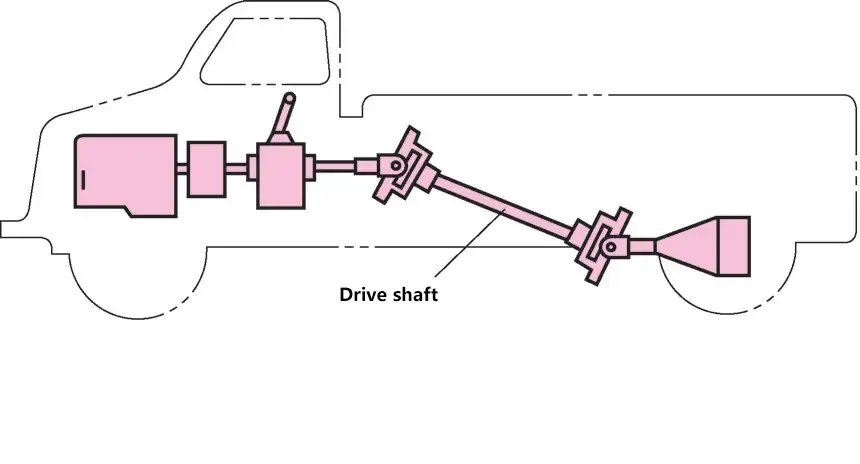

2) Eje motriz. Eje que transmite el par durante el funcionamiento pero que no soporta o soporta muy poco. carga de flexióncomo el eje entre la caja de cambios y el eje trasero de un coche.

3) Eje. Eje que soporta las cargas de flexión y transmite el par durante el funcionamiento.

(2) Clasificación según la forma del eje

1) Eje recto. Se dividen en ejes lisos y ejes escalonados. Los ejes lisos tienen el mismo diámetro exterior, forma simple y son fáciles de procesar; los ejes escalonados tienen diferentes diámetros en diferentes secciones y se utilizan ampliamente en maquinaria.

2) Cigüeñal. Utilizado en mecanismos de transmisión de diversos motores de combustión interna, máquinas de vapor, etc.

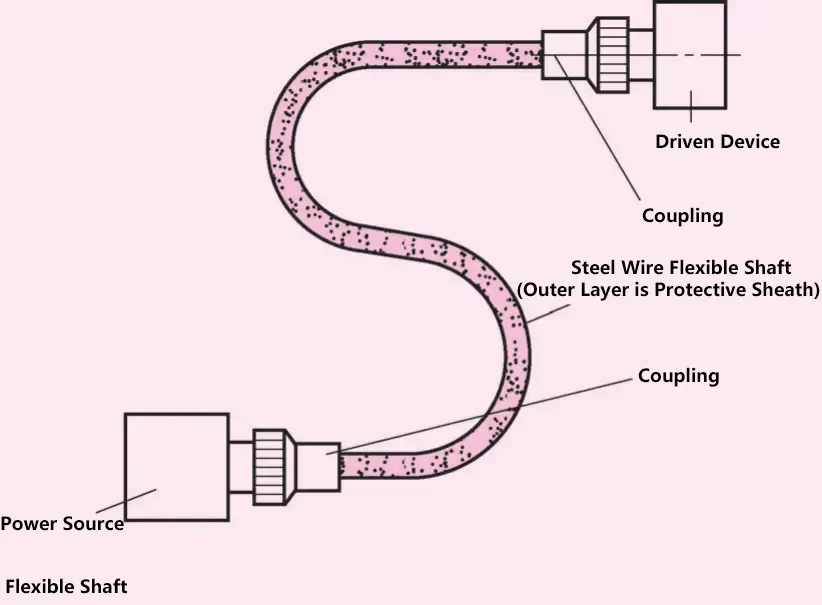

3) Eje flexible. Se utiliza para conectar dos ejes que no están en el mismo eje, ni en la misma dirección, ni tienen movimiento relativo, para transmitir el movimiento de rotación y el par.

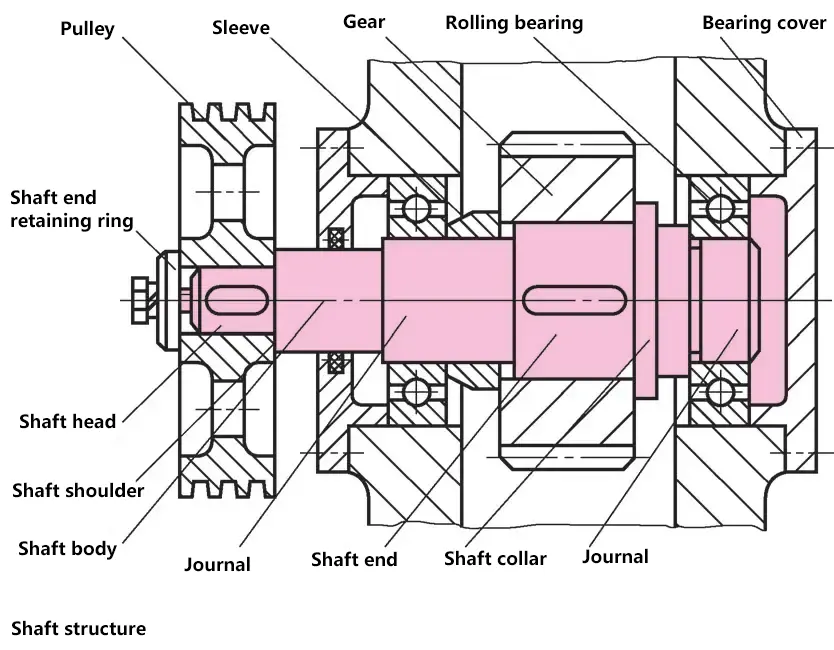

2. Estructura del eje

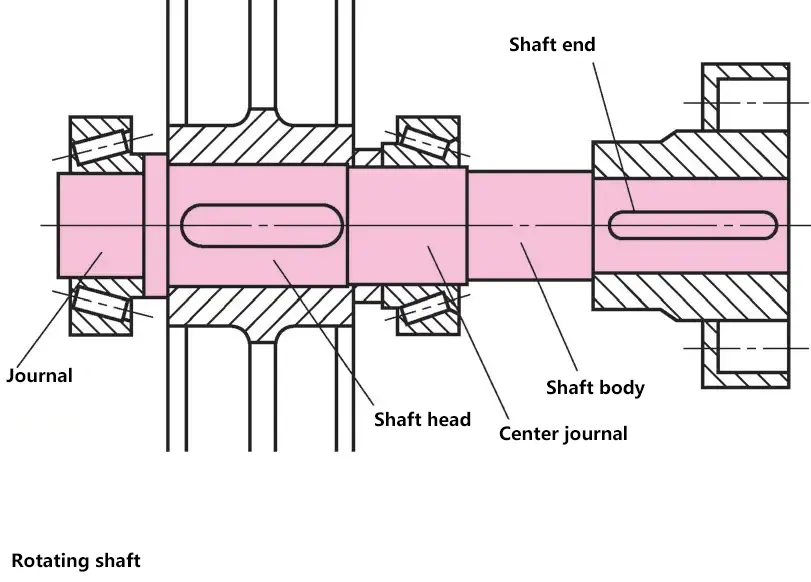

(1) Diario

La parte del eje que encaja con el rodamiento, su diámetro debe ajustarse a la norma de diámetro interior del rodamiento.

(2) Extremo del eje

La parte del eje donde se instala el cubo, su diámetro debe coincidir con el diámetro interior del cubo de la pieza de acoplamiento y adoptar diámetros estándar.

(3) Cuerpo del eje

La pieza que une el gorrón y el extremo del eje.

(4) Hombro del eje, collar del eje

La parte escalonada utilizada para la fijación axial de las piezas se denomina hombro del eje, y la parte en forma de anillo se denomina collar del eje.

Nota:

- Para facilitar el montaje, los extremos del gorrón y del extremo del eje deben tener chaflanes.

- El diámetro de las piezas roscadas o estriadas del eje debe ajustarse a las normas sobre roscas o estrías.

- La longitud de cada sección del eje viene determinada por la anchura de las piezas de acoplamiento, la estructura general y el proceso de montaje/desmontaje.

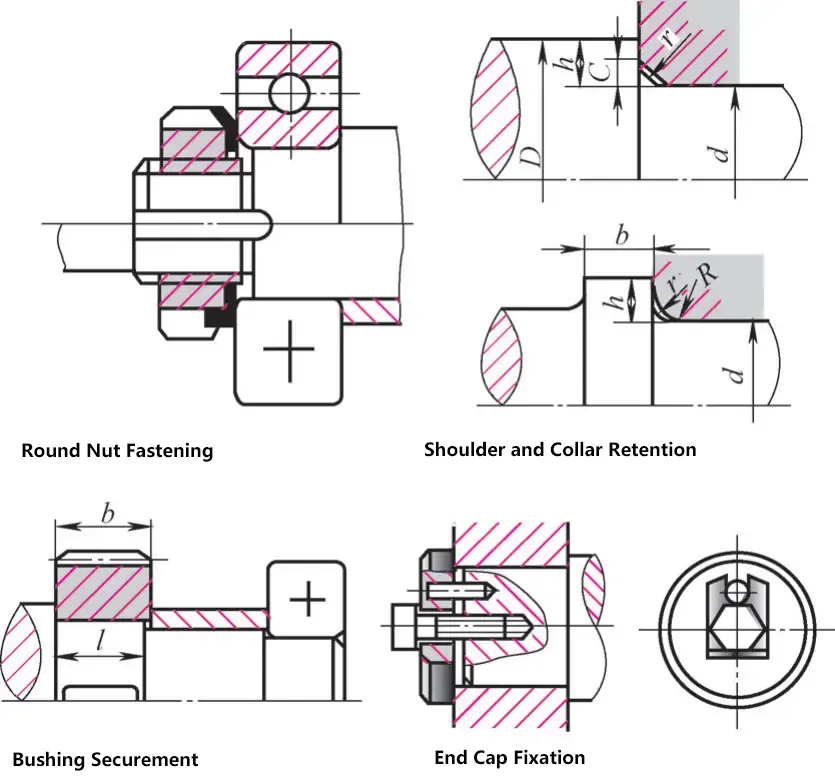

3. Fijación de piezas en ejes

Los métodos comunes para posicionar y fijar piezas en los ejes incluyen tuercas redondas, hombros y collarines de eje, manguitos, anillos de retención de extremo de eje, anillos de retención, placas de extremo de eje, tornillos de fijación, chaveta cónica conexionesconexiones de clavija y ajustes de interferencia.

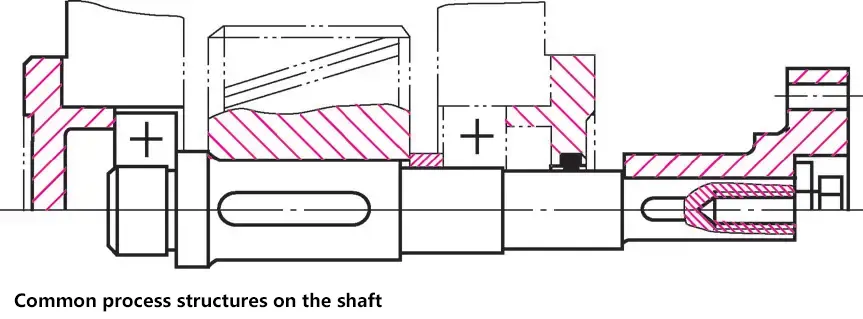

4. Estructuras de proceso comunes en los ejes

La procesabilidad de la estructura del eje se refiere a la forma estructural del eje que debe ser fácil de procesar, fácil de montar y mantener las piezas en el eje, y capaz de mejorar la productividad y reducir los costes. En general, cuanto más sencilla sea la estructura del eje, mejor será su procesabilidad. Bajo la premisa de cumplir los requisitos de uso, la forma estructural del eje debe simplificarse al máximo.

1) La estructura y la forma del eje deben ser cómodas para el procesamiento, el montaje y el mantenimiento.

2) El diámetro de los ejes escalonados debe ser mayor en el centro y menor en ambos extremos para facilitar el montaje y desmontaje de las piezas en el eje.

3) Las zonas de transición entre el extremo del eje, el gorrón y el hombro (o collarín) deben tener chaflanes o radios de filete para facilitar el montaje de las piezas en el eje, evitar rayar las superficies de contacto y reducir la concentración de tensiones. Los chaflanes (o radios de redondeo) deben ser lo más uniformes posible para facilitar el mecanizado.

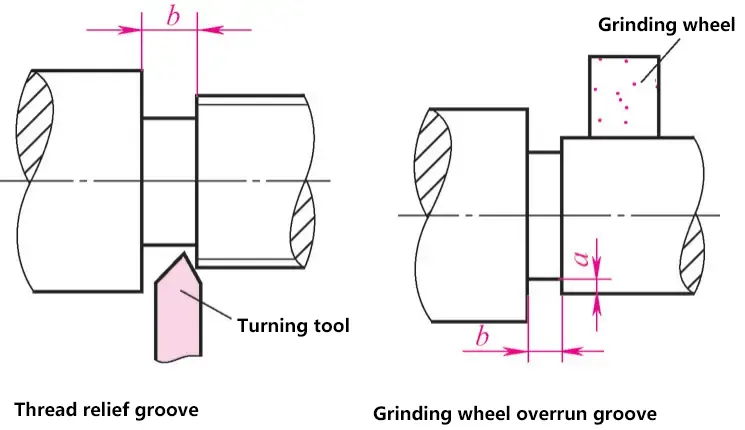

4) Cuando hay que cortar los hilos o es necesario rectificar el eje, debe haber ranuras de alivio de la rosca y ranuras de rebasamiento de la muela abrasiva.

5) Cuando hay dos o más chaveteros en el eje, la anchura de las ranuras debe ser lo más uniforme posible y estar dispuesta en la misma línea para facilitar el procesamiento.

II. Muelles

Los muelles son piezas fabricadas con materiales elásticos que se deforman bajo una fuerza externa y vuelven a su estado original al retirar la fuerza.

Los muelles pueden clasificarse según la carga soportada en muelles de tracción, compresión, torsión y flexión; según su forma, en muelles helicoidales, anulares, de disco y planos.

(1) Muelles de tracción

Medir la fuerza y el par, como los resortes en balanzas de resorte y dinamómetros.

(2) Muelles de compresión

Se utiliza en equipos respiratorios médicos, dispositivos móviles médicos, herramientas manuales, equipos de asistencia domiciliaria, reducción de vibraciones, muelles de válvulas de motores, etc.

(3) Muelles de torsión

Controlan el movimiento de mecanismos o la posición de piezas, como los muelles de embragues, frenos, mecanismos de levas, válvulas y reguladores, y los muelles de freno de automóviles y bicicletas.

(4) Muelles de flexión

Amortiguan y absorben las vibraciones, como la suspensión de los vehículos y los muelles de diversos amortiguadores.

(5) Muelles helicoidales

Comúnmente utilizado en mecanismos de equilibrado en maquinaria, ampliamente aplicado en automoción, máquinas herramienta, electrodomésticos y otras producciones industriales.

(6) Muelles anulares

Se aplica en situaciones en las que el espacio es limitado y se requiere una fuerte amortiguación.

(7) Muelles de disco

Resortes amortiguadores resistentes para maquinaria pesada, aeronaves, etc., ampliamente utilizados en embragues, válvulas de alivio de presión, anillos de estanqueidad y mecanismos de control automático.

(8) Muelles planos

Almacenar energía como fuente de alimentación, como los muelles utilizados en relojes mecánicos, instrumentos y juguetes.

III. Sellado de piezas

Varios ejes atraviesan las paredes exteriores de máquinas, cajas de engranajes, cojinetes o cuerpos de válvulas. Para evitar que el polvo, la suciedad, el agua y los medios nocivos penetren en el cuerpo de la máquina y que los lubricantes o los medios de trabajo se filtren fuera del cuerpo de la máquina, son necesarios dispositivos de sellado.

Los ejes giratorios y los husillos realizan movimientos de rotación, mientras que los pistones realizan movimientos de vaivén. El sellado no debe afectar a los movimientos de rotación y de vaivén mientras aísla los espacios entre sí.

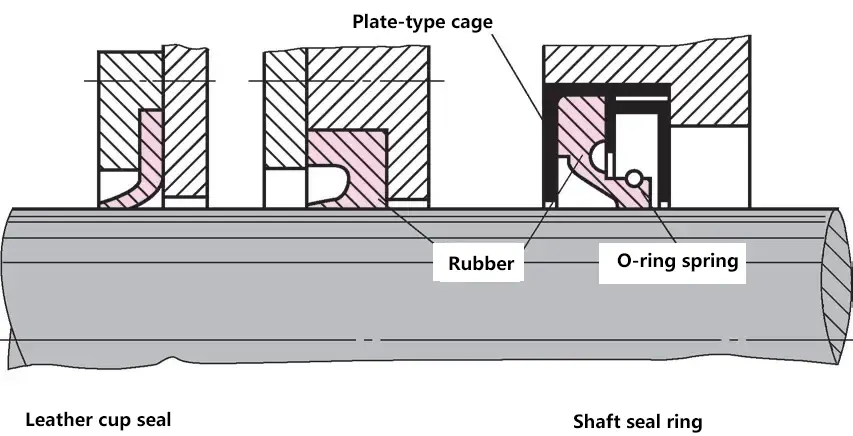

1. Sellado de contactos

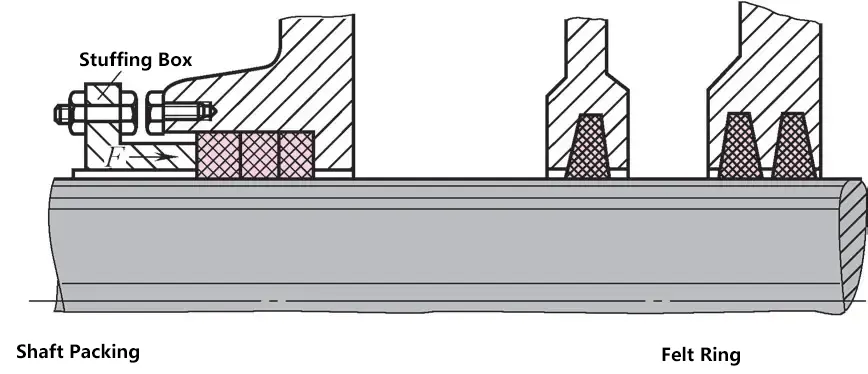

(1) Material de embalaje

Se utiliza principalmente para sellar husillos y vástagos de pistones alternativos de baja velocidad, generalmente utilizando fibras, fibras metálicas, blandas metalesu otros materiales de sellado no conformables.

(2) Anillas de fieltro

Se utilizan para sellar las cámaras de aceite de los rodamientos. Son fáciles de fabricar y baratos.

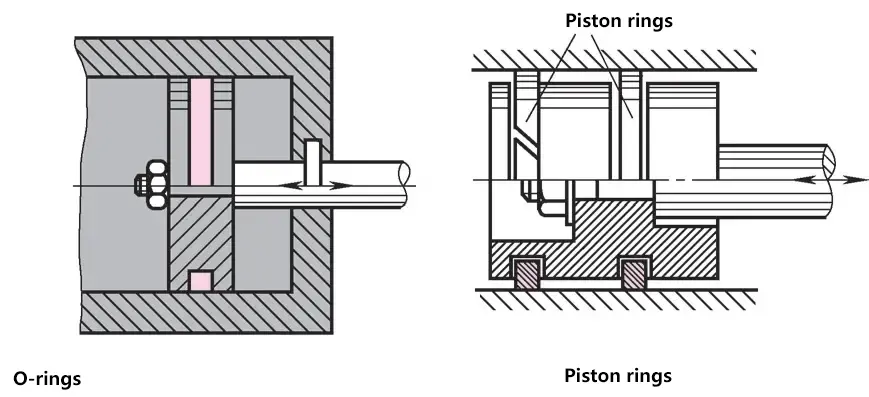

(3) Juntas tóricas

Se utiliza para pistones y vástagos de pistón con baja presión de trabajo.

(4) Anillos de pistón

Fabricados en fundición gris o metales no férreos, pueden sellar eficazmente pistones de alta presión y tienen una buena resistencia al desgaste.

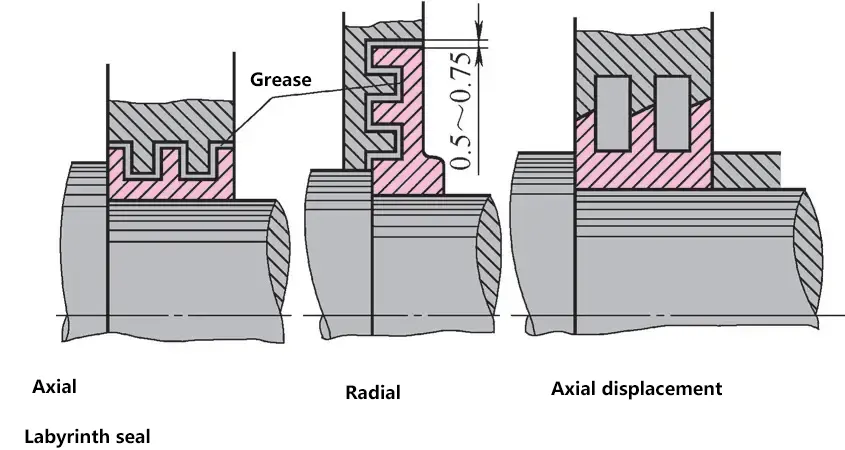

2. Sellado sin contacto

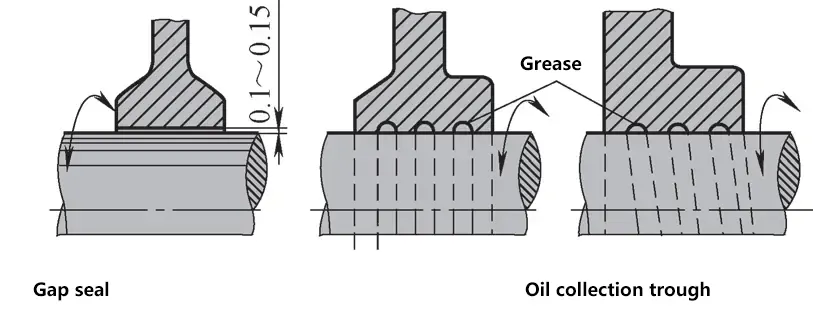

(1) Junta de estanqueidad

Utiliza la pequeña holgura entre las piezas móviles para proporcionar una acción de sellado, que puede evitar en cierta medida la entrada de polvo y suciedad, pero no puede impedir la salida de líquidos y gases.

(2) Ranura de aceite

Debe llenarse de grasa durante el montaje. Cuando el eje gira a gran velocidad, se forman vórtices en la ranura de aceite, lo que crea un sellado eficaz.

(3) Junta laberíntica

Relleno de grasa, es una junta excelente para evitar la entrada de polvo y las fugas de aceite. La holgura es de 0,5-0,75 mm.

(4) Laberinto

El laberinto axial se utiliza para los rodamientos partidos, mientras que el laberinto radial se utiliza para los rodamientos integrales.

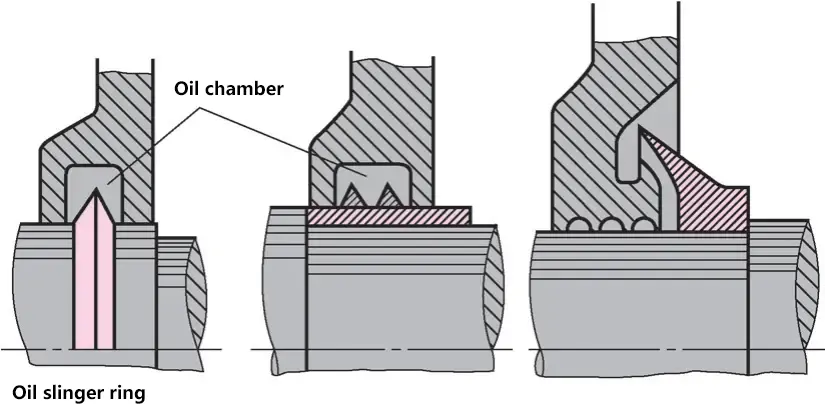

(5) Anillo dispersor de aceite

El aceite que fluye por el eje salpica en su circunferencia máxima (a la velocidad circunferencial máxima). El aceite salpicado vuelve a la carcasa a través de los orificios de la parte inferior de la cámara de aceite.

IV. Rodamientos

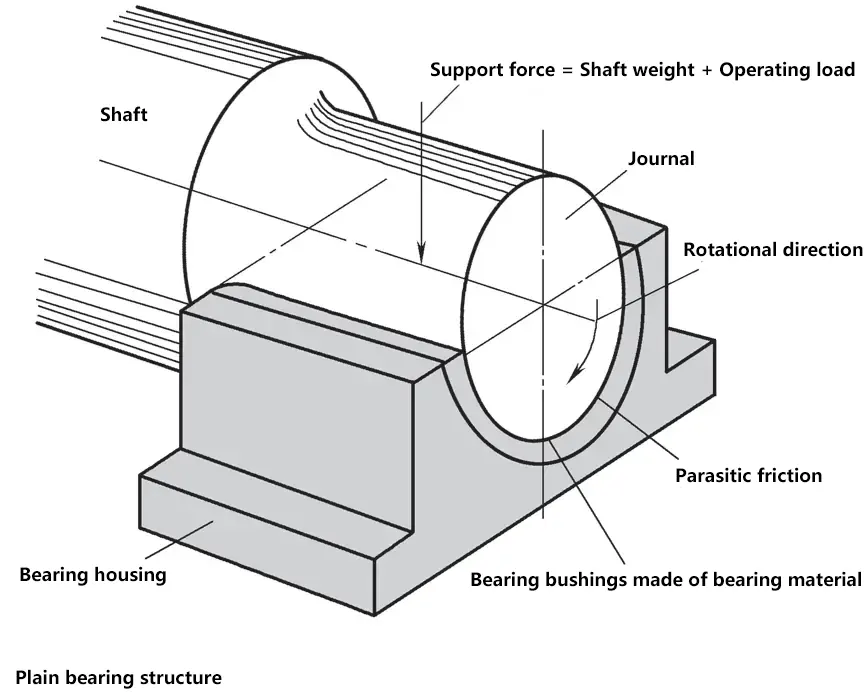

1. Cojinetes de deslizamiento

La función de los rodamientos es soportar el eje y las piezas sobre el eje, permitiéndoles girar y mantener una cierta precisión rotacional, reduciendo la fricción y el desgaste entre las piezas que giran relativamente.

(1) Fricción y lubricación

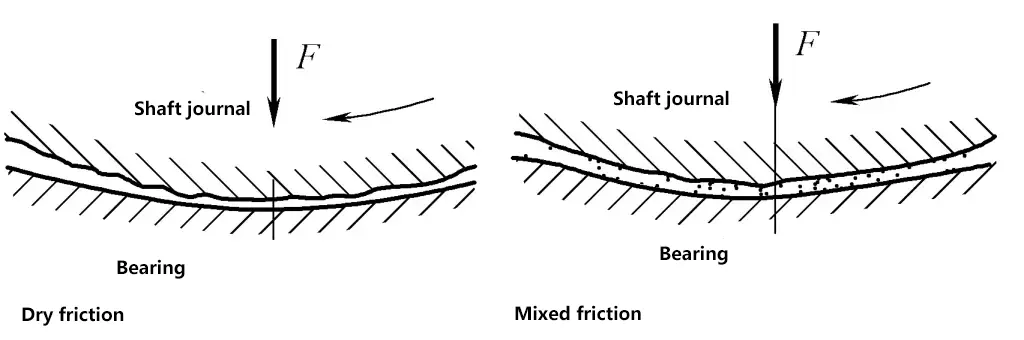

1) Rozamiento en seco

Aunque la superficie del gorrón está rectificada y la superficie interior del cojinete está mecanizada con precisión, sigue habiendo cierta rugosidad. Sin lubricante, se produciría una importante fricción de deslizamiento entre estas superficies, lo que provocaría altas temperaturas y desgaste. La fricción en seco no está permitida en la práctica.

2) Fricción mixta

Después de añadir lubricante a las superficies de deslizamiento, los salientes de las superficies metálicas siguen en contacto entre sí, provocando pequeñas fricciones y desgaste. Esto no es aceptable para los ejes que trabajan durante largos periodos.

La fricción mixta se produce principalmente cuando el gorrón empieza a girar. Los rodamientos que alternan con frecuencia entre los estados estacionario y giratorio se desgastan más rápidamente que los que funcionan de forma continua.

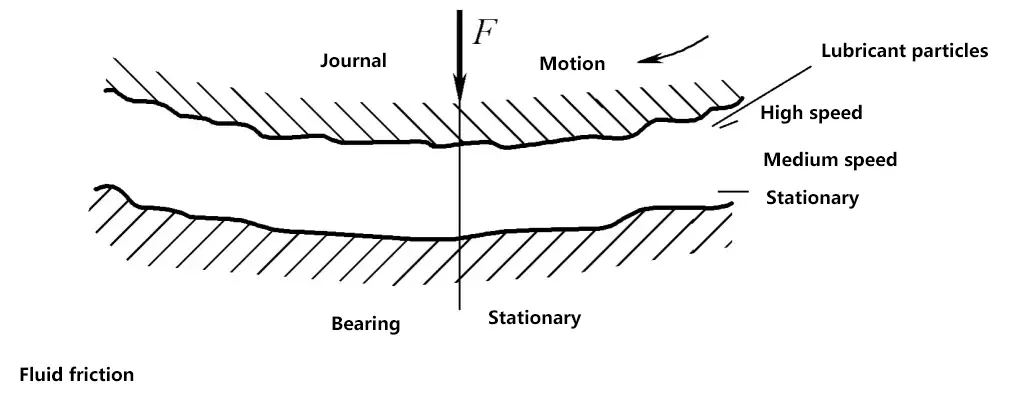

3) Rozamiento de fluidos

Si hay suficiente aceite lubricante entre las dos superficies de fricción y se cumplen determinadas condiciones, puede formarse una película de aceite a presión con un espesor de varias decenas de micras entre las dos superficies de fricción. Puede separar las dos superficies metálicas en movimiento. En este caso, sólo hay fricción entre los fluidos.

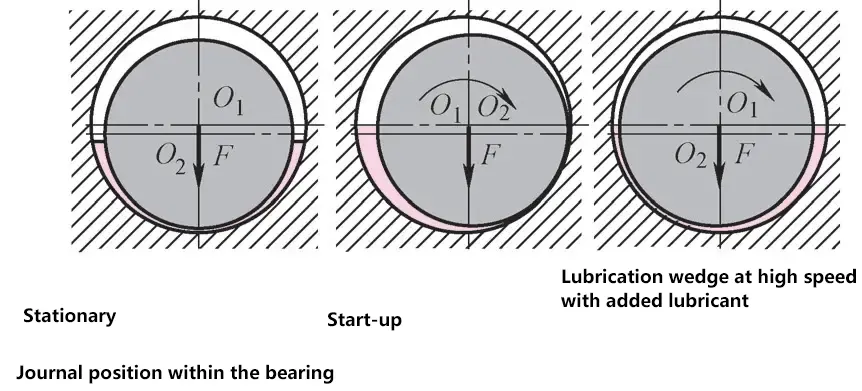

4) Posición del gorrón en el cojinete

La película de aceite en forma de cuña que se produce a la máxima velocidad de rotación no debe interrumpirse.

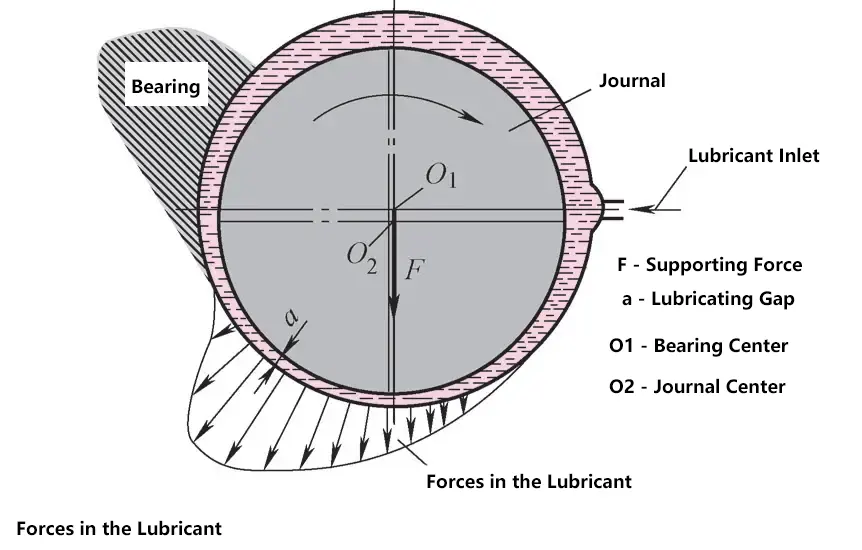

5) Fuerzas en el lubricante

F-Fuerza de sustentación

a-Guía de lubricación

O₁-Centro de rodamiento

O₂-Journal center

En el caso de que el gorrón y la superficie del cojinete no entren en contacto, el lubricante debe transferir toda la fuerza de apoyo del gorrón al cojinete. El lubricante se encuentra en un estado de tensión

.

El lubricante debe tener una cierta viscosidad para garantizar que no se salga por los extremos del rodamiento. Los lubricantes de alta viscosidad son adecuados para rodamientos con gran fuerza de apoyo, baja velocidad y alta temperatura; los lubricantes de baja viscosidad son adecuados para rodamientos con poca fuerza de apoyo, alta velocidad y baja temperatura.

La viscosidad es la propiedad de un líquido que produce fricción interna entre sus moléculas al fluir.

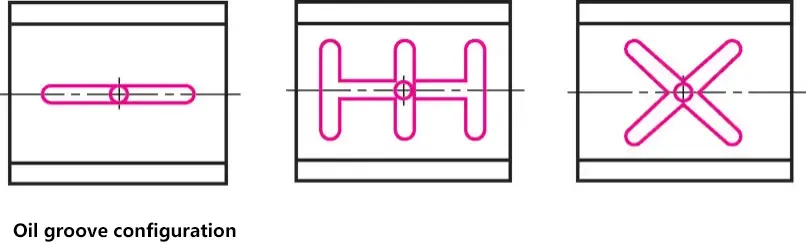

6) Ranuras de aceite en el casquillo del cojinete

Para introducir el aceite lubricante en el cojinete, a menudo se realizan en él orificios y ranuras de suministro de aceite; los orificios y ranuras de suministro de aceite deben colocarse en la zona no sometida a carga del casquillo del cojinete; de lo contrario, reducirán la capacidad de carga de la película de aceite. Las ranuras axiales de aceite no deben abrirse en toda la longitud del casquillo del cojinete para evitar que el aceite lubricante se escape por los extremos de la ranura de aceite.

(2) Tipos de rodamientos

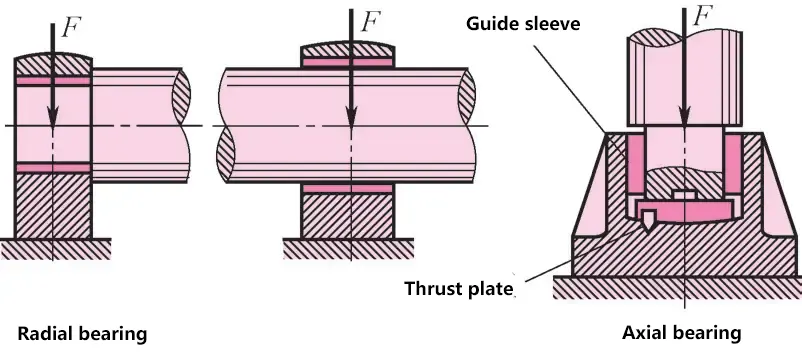

Los cojinetes de deslizamiento pueden clasificarse en cojinetes radiales y cojinetes de empuje según la dirección de la fuerza.

Los cojinetes radiales soportan fuerzas radiales y apoyan posiciones en el centro o el extremo del eje; los cojinetes de empuje generalmente apoyan ejes colocados verticalmente y también se denominan cojinetes de empuje.

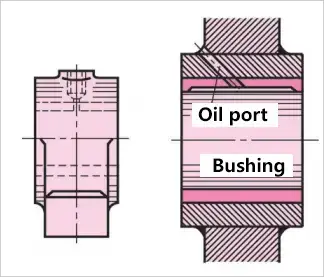

1) Cojinetes de manguito

Un manguito fundido o soldado con un casquillo de material para rodamientos.

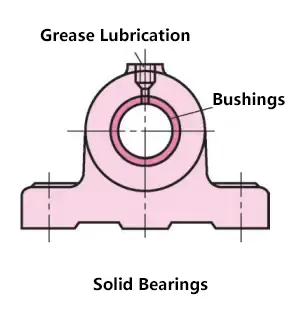

2) Rodamientos integrales

Generalmente de fundición gris. El casquillo está hecho de material de cojinete y utiliza un ajuste a presión.

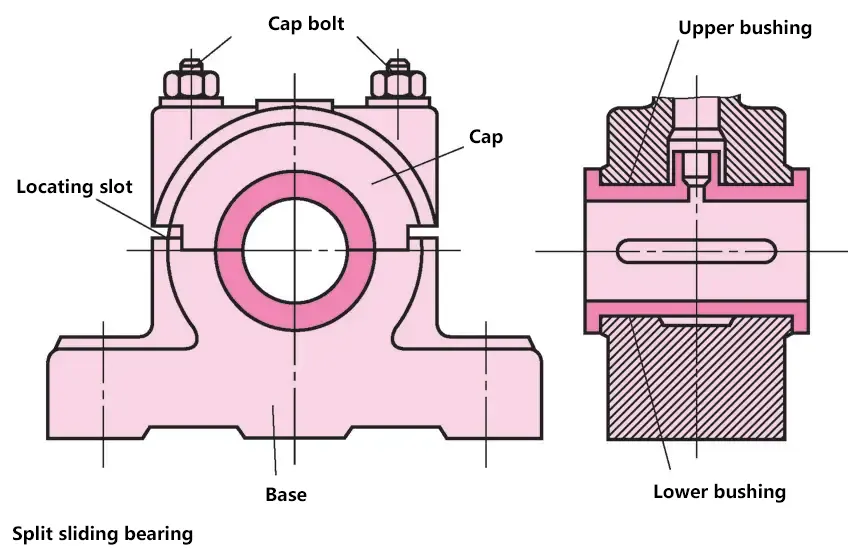

3) Cojinetes de deslizamiento partidos

Compuesto por una base, una tapa superior, un casquillo de cojinete y un conjunto de pernos. Este tipo de cojinete puede fabricarse con o sin casquillo de cojinete. Sus características incluyen una fácil instalación y desmontaje, y el juego radial del rodamiento se puede ajustar después del desgaste, por lo que es ampliamente utilizado.

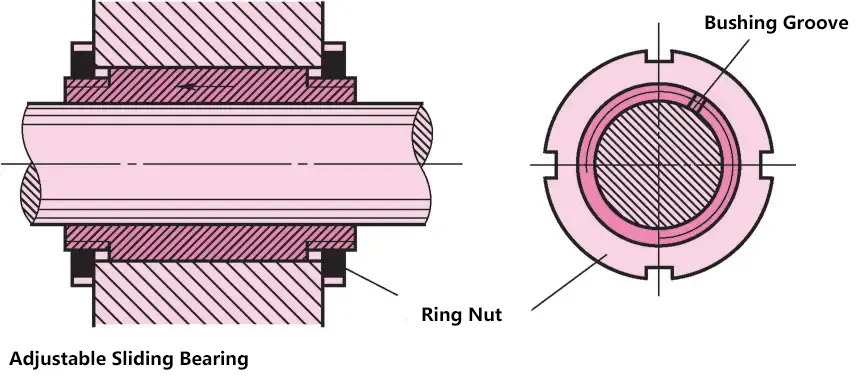

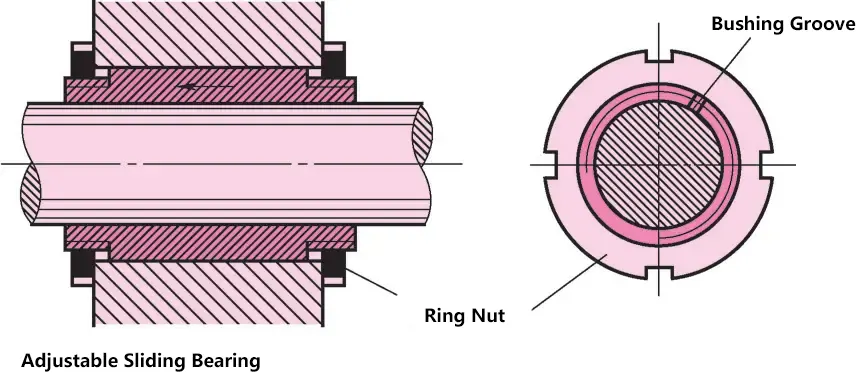

4) Cojinetes de deslizamiento ajustables

Algunos cojinetes de deslizamiento, como los cojinetes de husillo de torno, deben tener un juego estable. Después de un funcionamiento prolongado, cuando el juego se hace demasiado grande debido al desgaste, es necesario ajustarlo. El casquillo ranurado se aprieta en el agujero cónico con una tuerca izquierda, reduciendo el diámetro del agujero del casquillo. Durante la instalación, se debe tener cuidado de no hacer el juego del cojinete demasiado pequeño, lo que podría causar un sobrecalentamiento durante el funcionamiento.

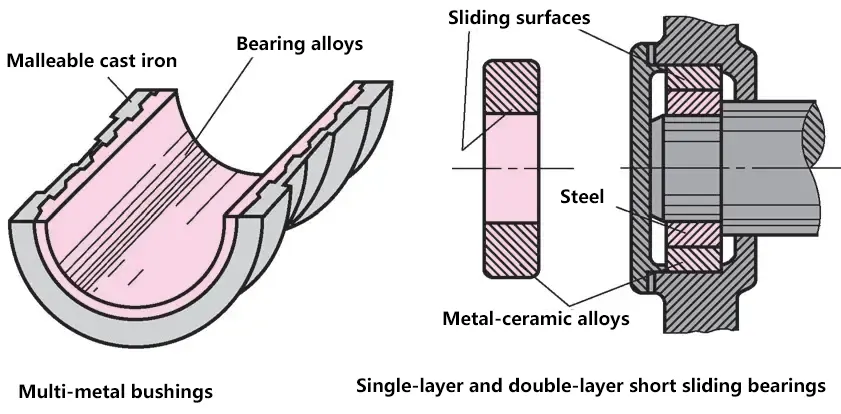

(3) Materiales de rodamiento

Incluso con una buena lubricación, sigue habiendo un breve contacto metálico entre la superficie de deslizamiento del cojinete y el gorrón. Para reducir el desgaste y evitar el agarrotamiento de la superficie del cojinete, se imponen ciertos requisitos a los materiales de los forros de los ejes y los casquillos de los cojinetes. Deben ser resistentes al desgaste, a la corrosión y a la presión, tener una baja dilatación térmica y una buena conductividad térmica cuando se calientan.

1) Aleaciones para rodamientos

Las aleaciones de rodamientos son aleaciones de estaño, plomo, antimonio y cobre, con estaño o plomo como matriz, que contienen cristales duros de antimonio-estaño (Sb-Sn) o cobre-estaño (Cu-Sn). Los cristales duros proporcionan resistencia al desgaste, mientras que la matriz blanda aumenta la plasticidad del material.

Las aleaciones para cojinetes tienen una resistencia muy baja y no pueden utilizarse solas para fabricar casquillos de cojinete; sólo pueden adherirse a casquillos de cojinete de bronce, acero o hierro fundido como forros de cojinete. Las aleaciones para cojinetes son adecuadas para aplicaciones con cargas pesadas y velocidades medias a altas, y son relativamente caras.

2) Aleaciones de cobre

Las aleaciones de cobre tienen una resistencia relativamente alta, buena reducción de la fricción y resistencia al desgaste. El bronce tiene mejor reducción de la fricción y resistencia al desgaste que el latón, por lo que es el material más utilizado. Existen varios tipos de bronce, como el bronce al estaño, el bronce al plomo y el bronce al aluminio.

El bronce al estaño tiene la mejor reducción de la fricción y resistencia al desgaste, se utiliza ampliamente y es adecuado para aplicaciones de carga pesada y velocidad media. El bronce al plomo tiene una gran capacidad antiagarrotamiento y es adecuado para rodamientos de alta velocidad y carga pesada.

El bronce de aluminio tiene mayor resistencia y dureza, pero menor capacidad antiagarrotamiento, por lo que es adecuado para rodamientos de baja velocidad y gran carga.

3) Aleaciones de aluminio para rodamientos

Las aleaciones de aluminio para rodamientos se han generalizado en muchos países. Tienen una resistencia a la corrosión bastante buena, una resistencia a la fatiga relativamente alta y buenas propiedades de reducción de la fricción. Las aleaciones de aluminio para cojinetes pueden fabricarse en piezas monometálicas (como casquillos, cojinetes, etc.) o bimetálicas, en las que el casquillo bimetálico utiliza una aleación de aluminio como revestimiento y acero como soporte.

4) Fundición gris y fundición resistente al desgaste

La fundición gris ordinaria o la fundición gris resistente al desgaste con elementos de aleación añadidos, como níquel, cromo y titanio, así como la fundición nodular, pueden utilizarse como materiales para rodamientos.

El grafito en escamas o esferoidal de estos materiales puede formar una capa de grafito lubricante en la superficie del material, proporcionando así cierta reducción de la fricción y resistencia al desgaste. El hierro fundido es quebradizo y tiene un comportamiento de rodaje deficiente, por lo que sólo es adecuado para aplicaciones de carga ligera y baja velocidad y situaciones sin cargas de impacto.

5) Materiales no metálicos

Entre los materiales no metálicos, los más utilizados son diversos plásticos, como la resina fenólica, el nailon y el politetrafluoroetileno. Las características de los polímeros son: no reaccionan con muchas sustancias químicas y tienen buena resistencia a la corrosión.

(4) Suministro de lubricante

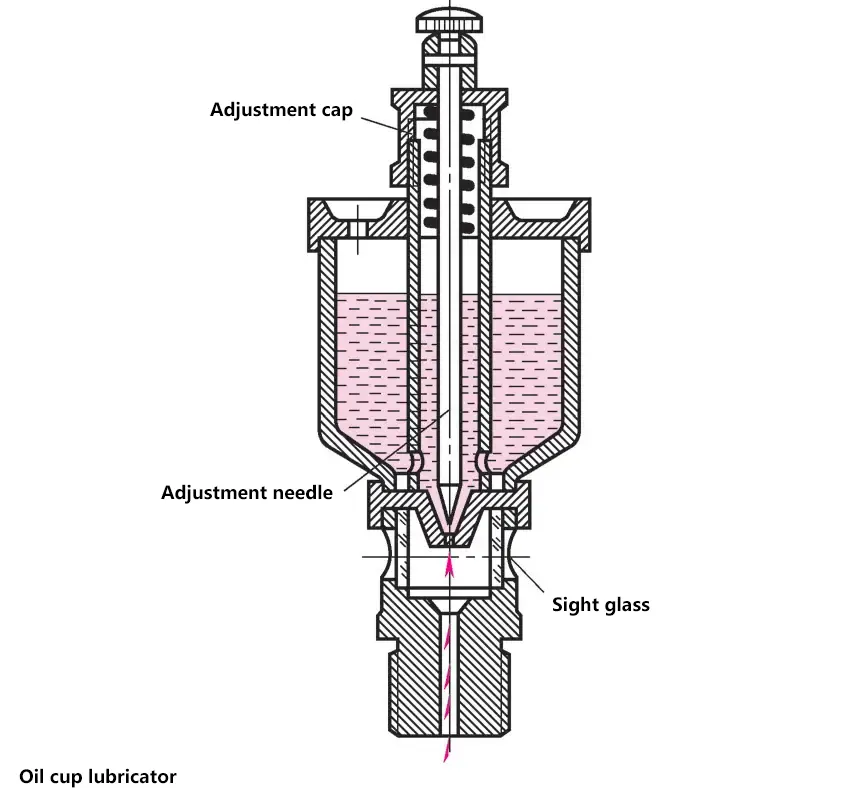

Los principales métodos de suministro de lubricante incluyen la lubricación por goteo de la copa de aceite, la lubricación del anillo de aceite y la lubricación centralizada.

1) Lubricación por goteo de la copa de aceite

Cuando la empuñadura se coloca en posición vertical, la válvula de aguja sube, abriendo el orificio para el suministro de aceite; cuando la empuñadura se coloca en posición horizontal, la válvula de aguja vuelve a su posición original, deteniendo el suministro de aceite. Girando la tuerca de ajuste se puede regular la cantidad de aceite suministrado.

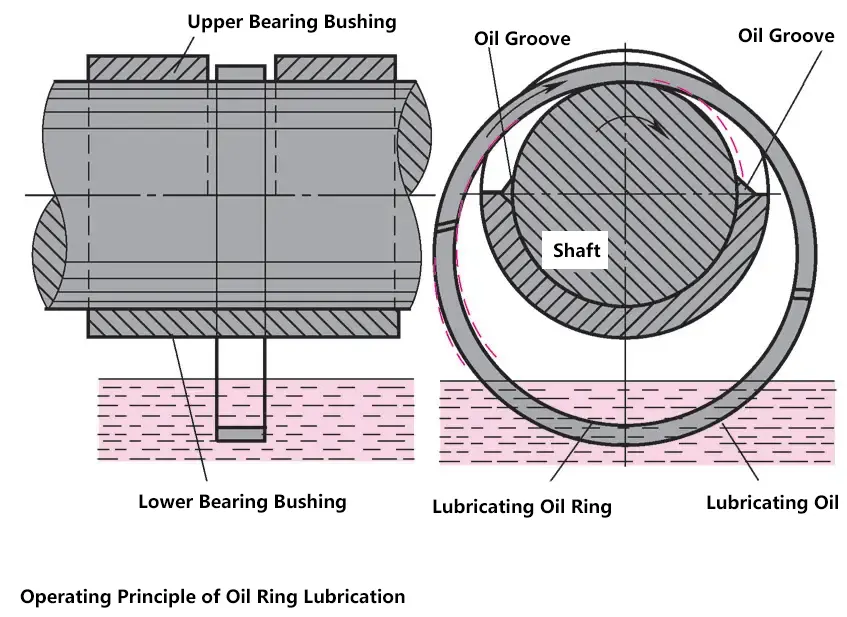

2) Lubricación del anillo de aceite

El anillo de aceite se coloca sobre el gorrón y cuelga en el depósito de aceite. Cuando el eje gira, impulsa al anillo de aceite a girar por fricción, llevando aceite lubricante al gorrón para su lubricación. Este método de lubricación tiene una estructura sencilla, pero como depende de la fricción para impulsar el anillo de aceite a salpicar aceite, sólo es posible un suministro de aceite suficiente cuando la velocidad del eje es adecuada.

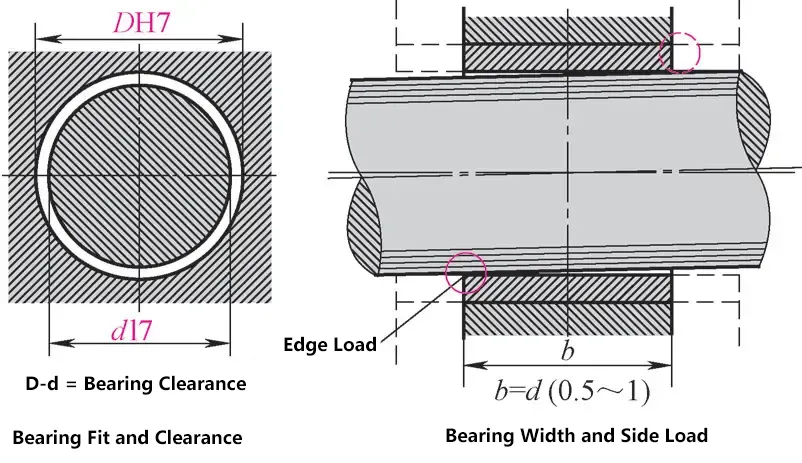

(5) Instalación y mantenimiento de rodamientos

Antes de la instalación, deben comprobarse las dimensiones del gorrón y del agujero del cojinete.

Los rodamientos utilizan diversos ajustes de holgura en función de la precisión de rotación requerida. La anchura del rodamiento es muy importante; en rodamientos demasiado anchos, incluso una pequeña desalineación del eje puede producir una presión lateral en los bordes muy perjudicial.

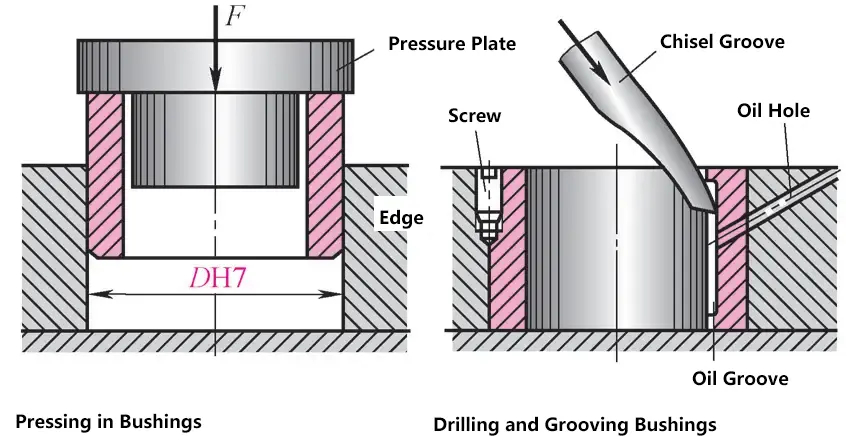

1) Instalación de los casquillos

Generalmente, se utiliza un ligero ajuste a presión, o se puede utilizar un ajuste de transición ajustado cuando las condiciones de instalación son deficientes. Al instalar el casquillo, éste debe quedar exactamente perpendicular a la cara del extremo del rodamiento. Después de la instalación, compruebe el tamaño del orificio; un ajuste demasiado apretado comprimirá el casquillo y puede ser necesario escariarlo. Para los casquillos con ajustes de transición, se pueden taladrar agujeros e insertar un tornillo para evitar que se aflojen o giren.

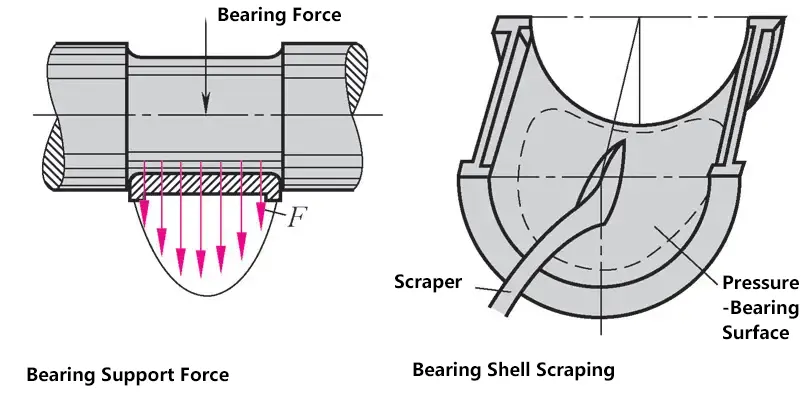

2) Instalación del casquillo del cojinete

Los cojinetes de alta precisión pueden requerir raspado. Aplique color al gorrón, monte el cojinete y apriete los tornillos. Gire el gorrón unas cuantas veces, posiblemente bajo cierta carga, luego abra el cojinete y raspe los puntos de contacto hasta que el casquillo del cojinete sólo haga contacto en la parte central. De este modo, la parte central del casquillo del cojinete soporta la mayor parte del peso.

3) Mantenimiento de los cojinetes de deslizamiento

Si un rodamiento se calienta, existe el riesgo de que funcione a alta temperatura. Este fenómeno puede deberse a: uso incorrecto de lubricante, interrupción del suministro de aceite, flexión del eje que provoca presión lateral en los bordes, mala alineación de las líneas centrales del rodamiento, holgura del rodamiento demasiado pequeña, material incorrecto del rodamiento o fuerza de apoyo excesiva.

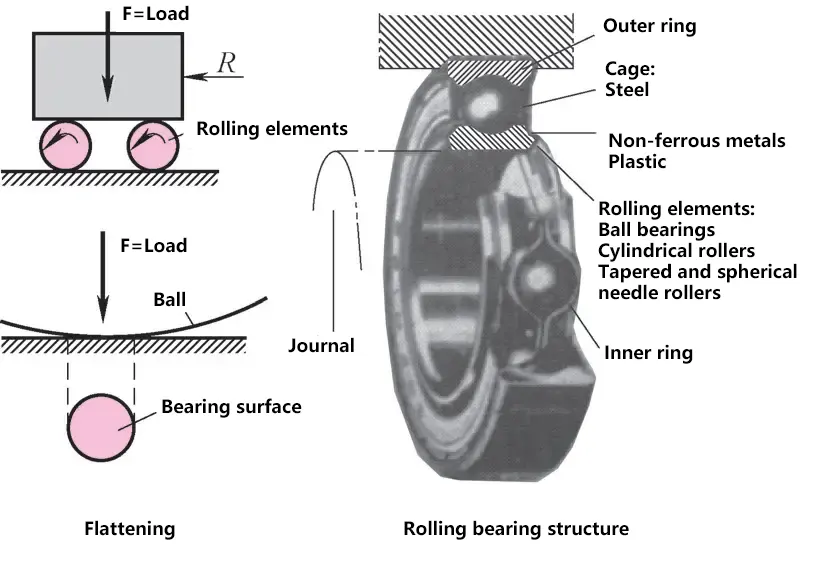

2. Rodamientos

Al introducir elementos rodantes entre los objetos en movimiento y las superficies de fricción, se reduce la fuerza de fricción y también la fuerza necesaria para vencer la fricción. En teoría, el contacto entre los elementos rodantes esféricos y las superficies de fricción debería ser únicamente puntual.

En realidad, debido a que la fuerza actuante aplana los elementos rodantes esféricos y los presiona contra las superficies de fricción, se convierte en contacto superficial, lo que aumenta la fricción.

(1) Estructura de los rodamientos

Los rodamientos se basan en el contacto de rodadura entre los componentes principales para soportar las piezas giratorias, lo que significa que la naturaleza de la fricción es la fricción de rodadura.

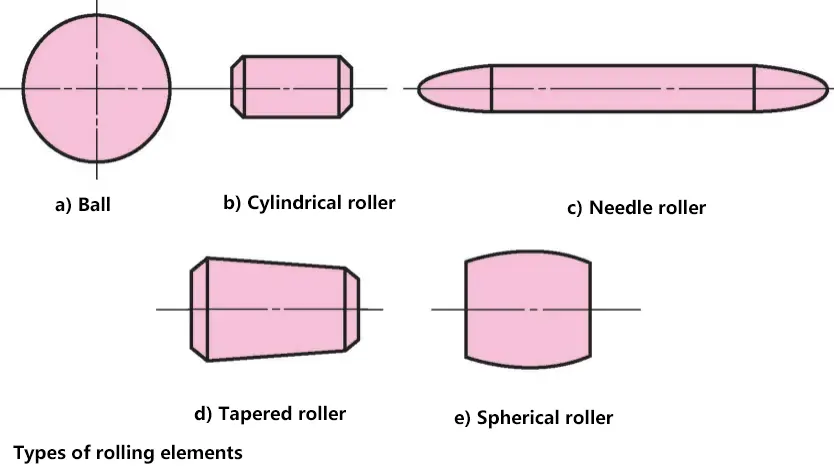

Se compone principalmente de cuatro partes: anillo interior, anillo exterior, elementos rodantes y jaula. Sólo los rodamientos de agujas no tienen anillo interior. El anillo exterior es la pieza de conexión entre el rodamiento y el alojamiento del rodamiento, y también la pista de rodadura exterior para los elementos rodantes. El anillo interior es la pieza de conexión entre el rodamiento y el gorrón, así como la pista de rodadura interior. Los elementos rodantes incluyen bolas, rodillos cilíndricos, rodillos de agujas, rodillos cónicos y rodillos esféricos, cuyas posiciones son mantenidas por la jaula.

Los rodamientos tienen ventajas como baja resistencia a la fricción, fácil puesta en marcha, alta eficiencia y dimensiones axiales reducidas. Además, debido a la producción estandarizada a gran escala, tienen la ventaja de los bajos costes de fabricación, por lo que se utilizan ampliamente en diversas máquinas.

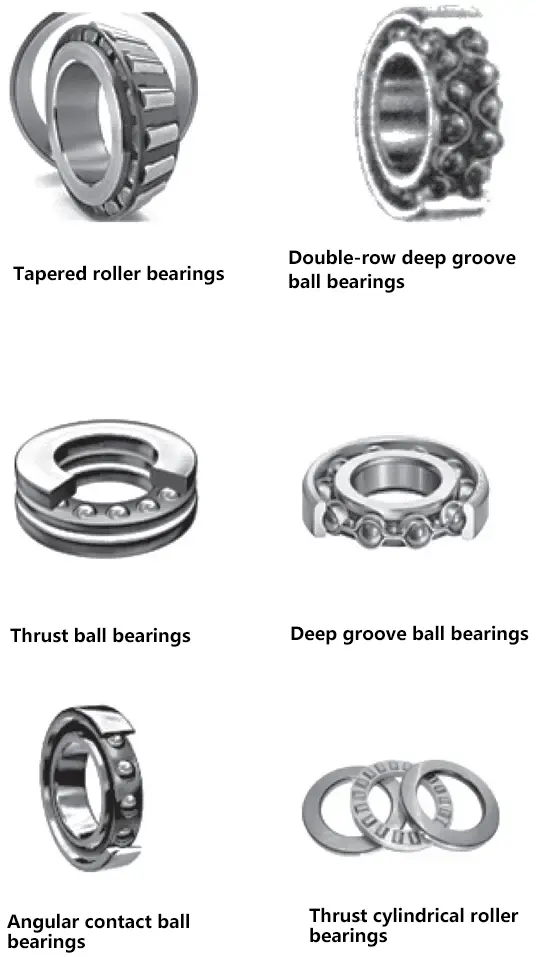

(2) Tipos de rodamientos

Muchos rodamientos transmiten simultáneamente fuerzas radiales y axiales. La selección de rodamientos se basa en la magnitud y dirección de la fuerza.

Los rodamientos se clasifican según la dirección de la carga y el tipo de elementos rodantes.

Tipos de rodamientos

| Nombre del rodamiento | Características básicas |

| Rodamientos de bolas autoalineables | Soportan principalmente cargas radiales, también pueden soportar pequeñas cargas axiales bidireccionales |

| Rodamientos de rodillos autoalineables | Principalmente utilizado para soportar cargas radiales, también puede soportar pequeñas cargas axiales bidireccionales. Adecuado para condiciones de cargas pesadas y cargas de impacto. |

| Rodamientos de rodillos cónicos | Pueden soportar simultáneamente grandes cargas radiales y cargas axiales unidireccionales. Los anillos interior y exterior pueden separarse, normalmente se utilizan por parejas, instalados simétricamente. |

| Rodamientos rígidos de bolas de dos hileras | Soportan principalmente cargas radiales, también pueden soportar ciertas cargas axiales bidireccionales |

| Rodamientos axiales de bolas | Sólo puede soportar cargas axiales unidireccionales, adecuado para situaciones con grandes cargas axiales y bajas velocidades. |

| Rodamientos rígidos a bolas | Soportan principalmente cargas radiales, también pueden soportar simultáneamente pequeñas cargas axiales bidireccionales. Baja resistencia a la fricción, alta velocidad límite, estructura simple, barato, el más ampliamente utilizado. |

| Rodamientos de bolas de contacto angular | Puede soportar simultáneamente cargas radiales y axiales, con ángulos de contacto nominales α de 15°, 25° y 40°. Cuanto mayor es el ángulo de contacto, mayor es la capacidad de soportar cargas axiales, adecuado para situaciones con velocidades relativamente altas y cargas radiales y axiales simultáneas. |

| Rodamiento axial de rodillos cilíndricos | Pueden soportar cargas axiales unidireccionales muy grandes. La capacidad de carga es mucho mayor que la de los rodamientos axiales de bolas, pero no se permite la desalineación angular. |

(3) Códigos de rodamientos

El código de los rodamientos consta de tres partes: código prefijo, código básico y código sufijo.

Códigos de rodamientos

| Prefijo | Código básico | Código sufijo | ||||

| Cinco | Cuatro | Tres | Dos | Un | ||

| Código del componente del rodamiento | Código de tipo | Código de la serie de dimensiones | Código de perforación | Código suplementario para la estructura, forma, dimensiones, tolerancias y requisitos técnicos de los rodamientos | ||

| Anchura (altura) Código de serie | Diámetro Código de la serie | |||||

1) Código básico

El código básico es la parte fundamental que representa las características principales del rodamiento, incluido el tipo de rodamiento, la serie de dimensiones y el agujero.

① Código de tipo.

El código del tipo de rodamiento se representa mediante números o letras.

Código del tipo de rodamiento

| Código de tipo | Tipo de rodamiento |

| 0 | Rodamiento de bolas de contacto angular de dos hileras |

| 1 | Rodamiento de bolas autoalineable |

| 2 | Rodamientos oscilantes de rodillos y rodamientos axiales oscilantes de rodillos |

| 3 | Rodamiento de rodillos cónicos |

| 4 | Rodamiento rígido de bolas de dos hileras |

| 5 | Rodamiento axial de bolas |

| 6 | Rodamiento rígido de bolas |

| 7 | Rodamiento de bolas de contacto angular |

| 8 | Rodamiento axial de rodillos cilíndricos |

| N | Rodamiento de rodillos cilíndricos (NN: de dos hileras o de varias hileras) |

| U | Rótulas |

| QJ | Rodamiento de bolas de cuatro puntos de contacto |

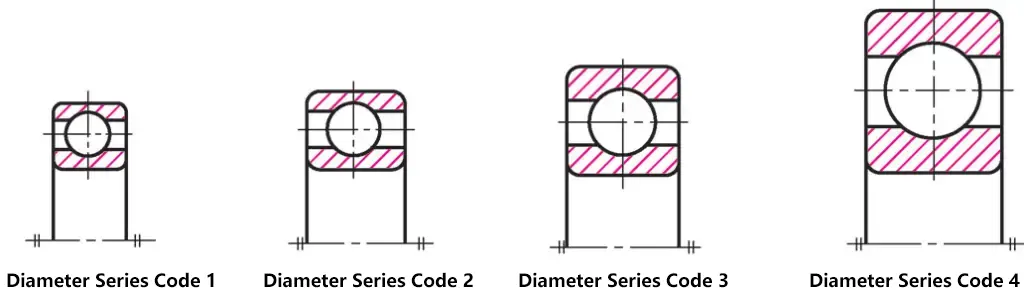

② Código de la serie de dimensiones.

El código de la serie de dimensiones es una combinación del código de la serie del diámetro del rodamiento y el código de la serie de la anchura (altura), representados por dos dígitos.

La serie de anchura se refiere a rodamientos radiales o rodamientos axiales con la misma estructura, agujero y diámetro, pero una serie de anchuras (alturas) diferentes. Para los rodamientos radiales, el código de anchura aumenta en el orden 8, 0, 1, ..., 6, mientras que para los rodamientos axiales, el código de altura sigue el orden 7, 9, 1, 2. Cuando la serie de anchura es 0, puede omitirse en el código para la mayoría de los rodamientos.

La serie de diámetros representa la serie de variación en diámetro exterior y anchura para rodamientos del mismo tipo y agujero, indicada por el tercer dígito desde la derecha en el código básico. El tamaño del diámetro exterior aumenta en el orden de 7, 8, 9, 0, 1, ..., 5.

③ Código de calibre.

El código del agujero utiliza dos dígitos para representar el agujero del rodamiento: para rodamientos con agujero d=10~480mm, el método de representación del agujero se muestra en la tabla de la derecha. Para rodamientos con otras dimensiones, consulte los manuales y normas correspondientes.

Código de perforación

| Código de perforación | 00 | 01 | 02 | 03 | 04~96 (excepto 22, 28, 32) |

| Agujero del rodamiento/mm | 10 | 12 | 15 | 17 | Número de código × 5 |

2) Código prefijo, código sufijo

Los códigos prefijo y sufijo son códigos suplementarios que se añaden a la izquierda y a la derecha del código básico cuando se producen cambios en la estructura, la forma, las dimensiones, las tolerancias y los requisitos técnicos del rodamiento.

El código de prefijo está representado por letras y se utiliza para describir las características de conjuntos de rodamientos completos. Para los rodamientos generales que no requieren esta descripción, puede omitirse el código de prefijo.

El código sufijo utiliza combinaciones de letras y combinaciones de letras y números. Puede colocarse inmediatamente después del código básico o separado por los símbolos "-" o "/", según las distintas situaciones. Su significado puede consultarse en las normas pertinentes.

(4) Selección de rodamientos

Existen muchos tipos de rodamientos, por lo que el primer paso para seleccionar un rodamiento es elegir el tipo. La selección del tipo debe basarse en las características de cada tipo de rodamiento. Al seleccionar los rodamientos, también deben tenerse en cuenta los siguientes factores.

1) Carga aplicada

Para cargas puramente radiales, deben seleccionarse rodamientos radiales. Para cargas axiales puras, deben elegirse rodamientos axiales. Para los rodamientos que soportan simultáneamente cargas radiales y axiales, considere el uso de rodamientos radiales de empuje o una combinación de rodamientos radiales y de empuje para soportar por separado las cargas radiales y axiales.

2) Velocidad de rotación

A velocidades generales, el nivel de velocidad no afecta a la selección del tipo. Sólo cuando la velocidad es relativamente alta tiene un impacto significativo. Los rodamientos de bolas suelen elegirse para aplicaciones de alta velocidad.

3) Requisitos de rendimiento de autoalineación

Para ejes con baja rigidez debido a grandes luces de apoyo, o cuando se produce la deformación del eje debido a la baja concentricidad de los agujeros del alojamiento del rodamiento, deben seleccionarse rodamientos autoalineables que permitan una mayor desalineación relativa entre los anillos interior y exterior para adaptarse a la deformación del eje.

4) Facilidad de montaje y otros factores

Al seleccionar los tipos de rodamientos, también deben tenerse en cuenta factores como la facilidad de montaje y desmontaje, las limitaciones de espacio de instalación y consideraciones económicas. Por ejemplo, cuando las dimensiones radiales son limitadas, deben seleccionarse rodamientos del mismo tipo y diámetro interior con diámetros medio y exterior más pequeños, o deben considerarse los rodamientos de agujas.

Los rodamientos de bolas son más baratos que los de rodillos y deben priorizarse cuando puedan cumplir los requisitos. Existe una diferencia de precio significativa entre rodamientos del mismo modelo con diferentes grados de tolerancia, por lo que los rodamientos de alta precisión deben seleccionarse con cuidado.

(5) Montaje y desmontaje de rodamientos

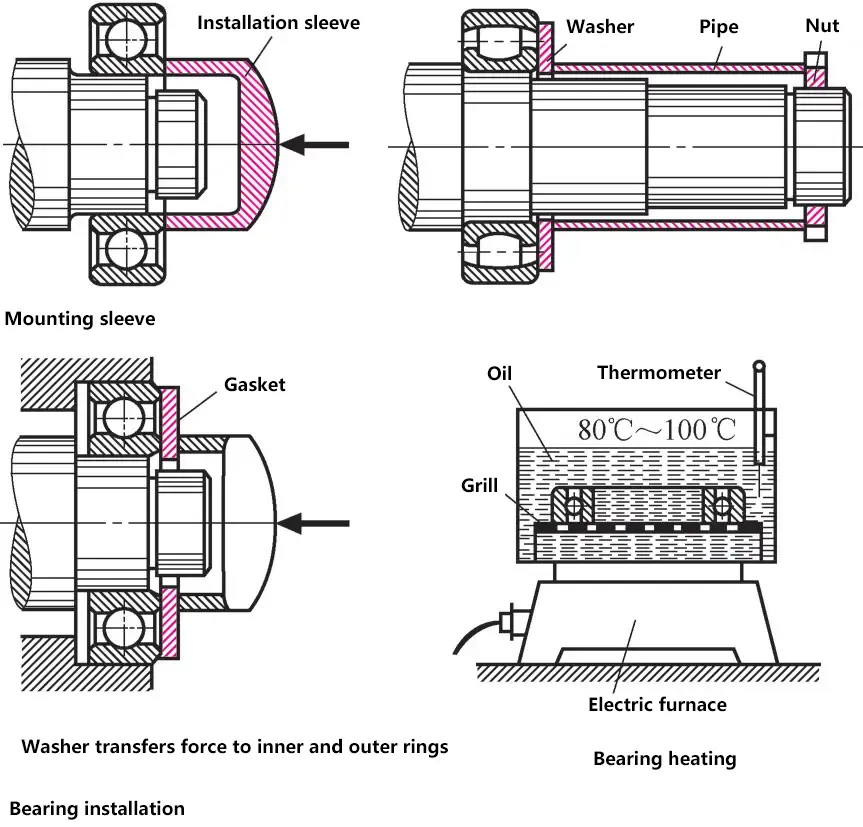

1) Instalación

Los rodamientos deben conservarse en su embalaje original y limpiarse sólo cuando vayan a instalarse. Al instalar rodamientos, es importante asegurarse de que la fuerza aplicada al anillo exterior no se transmita al anillo interior a través de los elementos rodantes, y viceversa.

De lo contrario, es inevitable que se produzcan daños en los elementos rodantes y las pistas de rodadura. Cuando ajuste en un eje, utilice un manguito de montaje que sólo entre en contacto con el anillo interior. Si el rodamiento está lejos del extremo del eje, utilice un manguito que sea plano en ambos extremos.

Para ajustes apretados, caliente el rodamiento en un baño de aceite o en un horno eléctrico hasta 100°C (girando con frecuencia). Las temperaturas superiores pueden provocar cambios estructurales en los componentes del rodamiento tratados térmicamente.

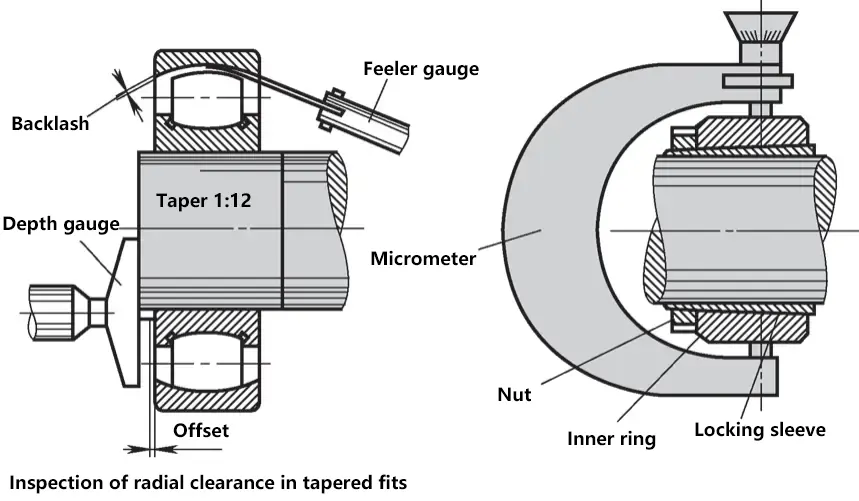

Cuando se instalan rodamientos con un manguito de ajuste apretado o en un ajuste cónico, el juego del rodamiento debe comprobarse con frecuencia, ya que la expansión del anillo interior reducirá el juego del rodamiento. El juego de los rodamientos no separables se comprueba con una galga de espesores.

Para los rodamientos separables, se utiliza un micrómetro para medir la dilatación del anillo interior. Fórmula empírica: La relación entre el desplazamiento axial y la reducción del juego del rodamiento es de 15:1, lo que significa que por cada 1 mm de desplazamiento axial, el juego del rodamiento se reduce en 1 mm/15=0,06 mm.

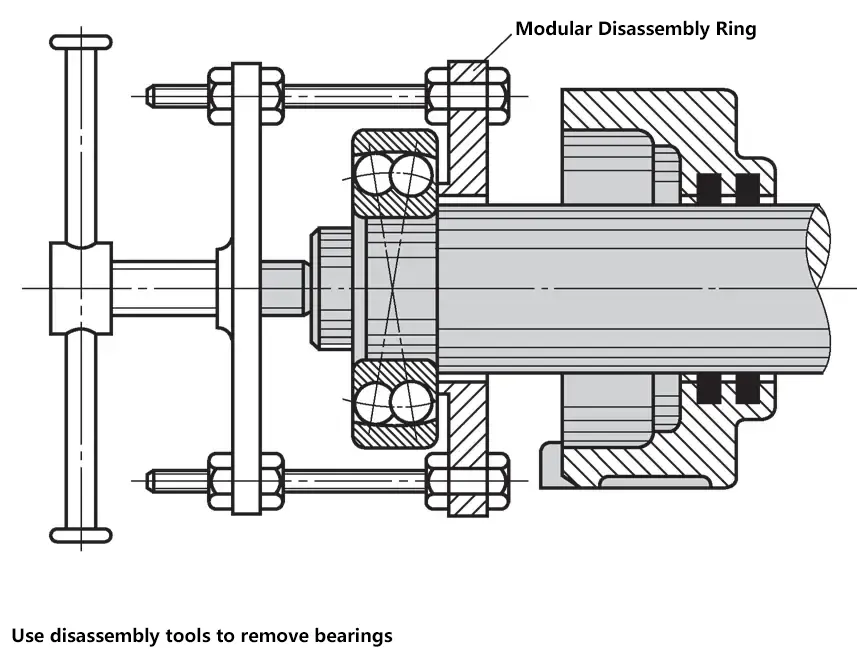

2) Desmontaje

Al desmontar, hay que tener cuidado de no transmitir la fuerza de aflojamiento a través de los elementos rodantes. Es mejor utilizar herramientas de desmontaje. Al desmontar el anillo interior de un rodamiento grande ajustado, envolver el anillo interior con un paño empapado en aceite o calentarlo con vapor puede facilitar el desmontaje. No utilice un soplete ni una boquilla de soldadura para calentar.

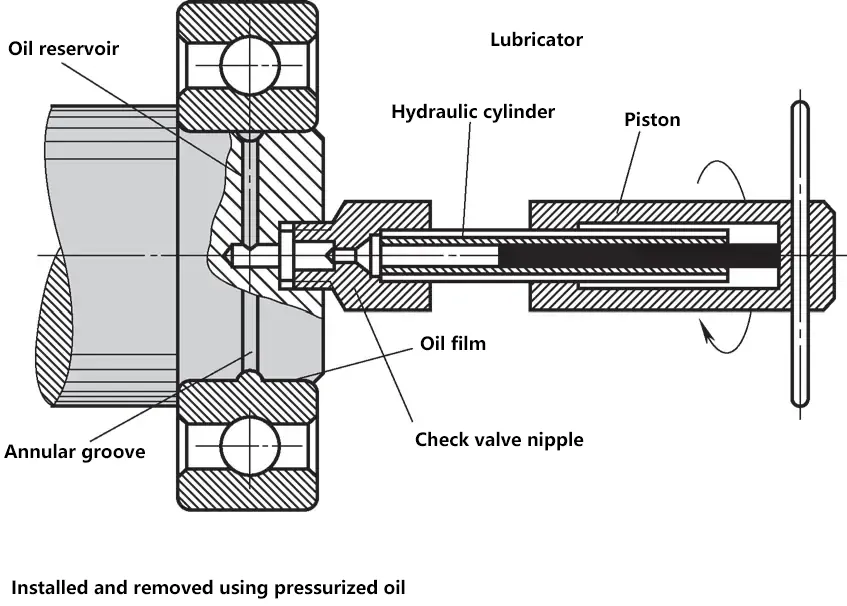

Montaje y desmontaje con aceite a alta presión: Utilice una pequeña prensa hidráulica o inyector de aceite para inyectar aceite a presión en el hueco entre el anillo del rodamiento y el eje, formando una película de aceite que puede reducir la fricción estática, facilitando la instalación o extracción del anillo del rodamiento.

3) Lubricación y mantenimiento

Sólo debe utilizarse el aceite lubricante especificado, y el lubricante debe seleccionarse en función del tamaño del rodamiento, la velocidad, la carga, la temperatura de funcionamiento y la estanqueidad. La cantidad de llenado de lubricante debe ser la mitad del juego del rodamiento. El nivel de aceite debe alcanzar la mitad de la altura de los elementos rodantes. El desmontaje, la limpieza y la sustitución del lubricante de los rodamientos suelen realizarse al cabo de un año de funcionamiento.

V. Acoplamientos y embragues

1. Acoplamientos

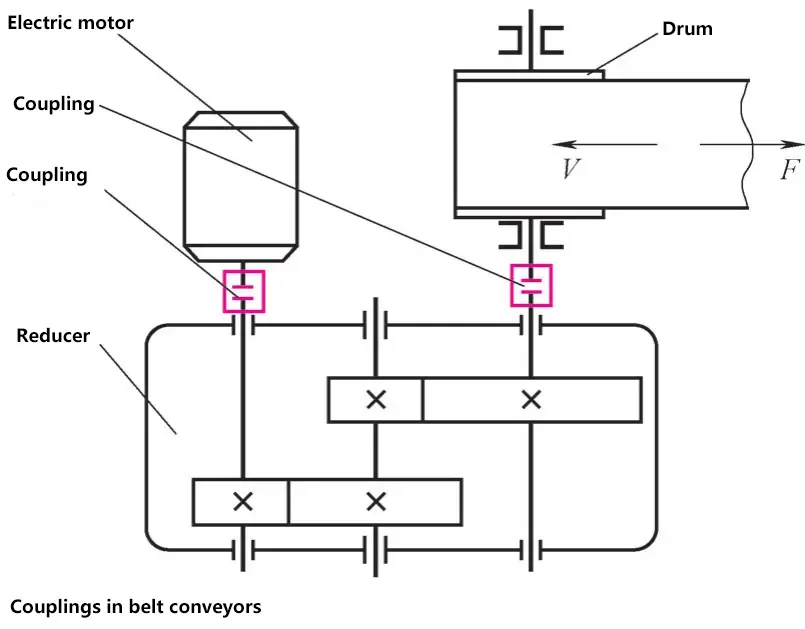

Los acoplamientos se utilizan para conectar dos ejes en mecanismos o componentes diferentes para transmitir movimiento y par, y permanecen conectados durante el funcionamiento. Los dos ejes conectados por un acoplamiento sólo pueden separarse después de que la máquina haya dejado de funcionar y se haya desmontado.

(1) Acoplamientos rígidos

Los acoplamientos rígidos están compuestos por elementos rígidos de transmisión de potencia, no tienen propiedades de amortiguación, pero pueden transmitir pares mayores. Se dividen a su vez en acoplamientos rígidos fijos y acoplamientos rígidos móviles.

1) Acoplamientos rígidos fijos.

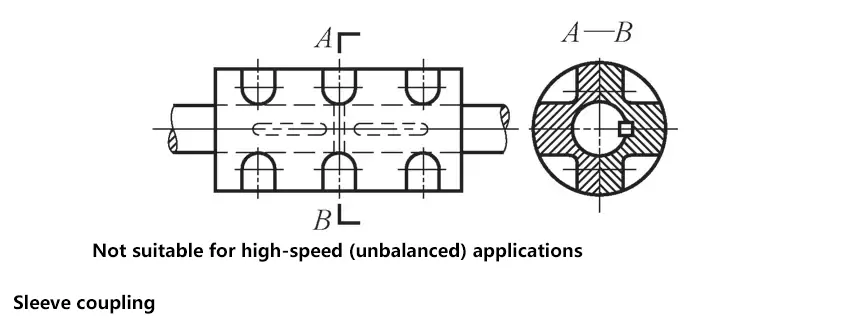

① Acoplamiento de manguito.

La posición del manguito se fija con una chaveta, y se utiliza en situaciones de par pequeño y baja velocidad. La ventaja es que puede instalarse en ejes ya colocados.

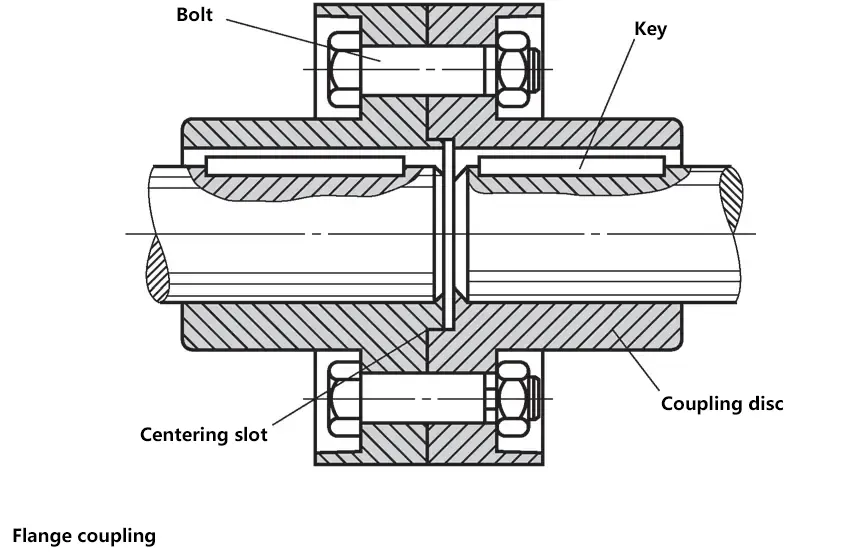

② Acoplamiento de brida.

Instalado mediante pernos, el par se transmite a través de las uniones de chaveta. Para evitar desequilibrios, los pernos deben apretarse simétricamente. Durante la instalación debe mantenerse una cierta separación entre los ejes. Su estructura es sencilla, el funcionamiento fiable, la rigidez buena, fácil de usar y mantener, y puede transmitir grandes pares, pero tiene mayores requisitos para la alineación de los ejes.

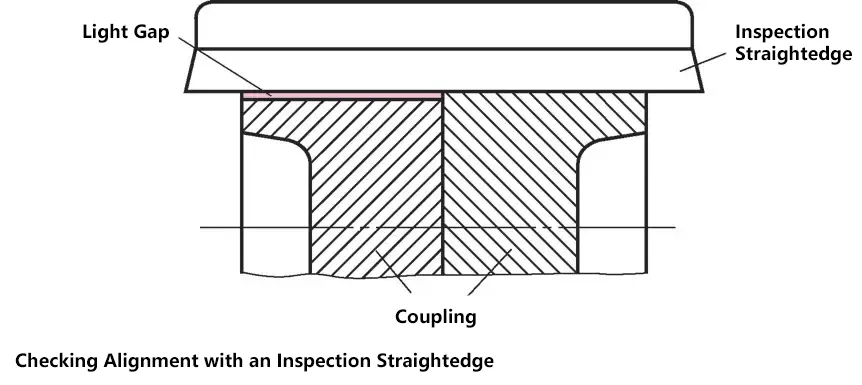

Instalación de acoplamientos rígidos: Antes de apretar el acoplamiento, los muñones del eje deben alinearse para cumplir los requisitos de concentricidad de los centros del eje. La precisión de la instalación se comprueba examinando la ligera separación en la circunferencia de la brida utilizando una regla de comprobación.

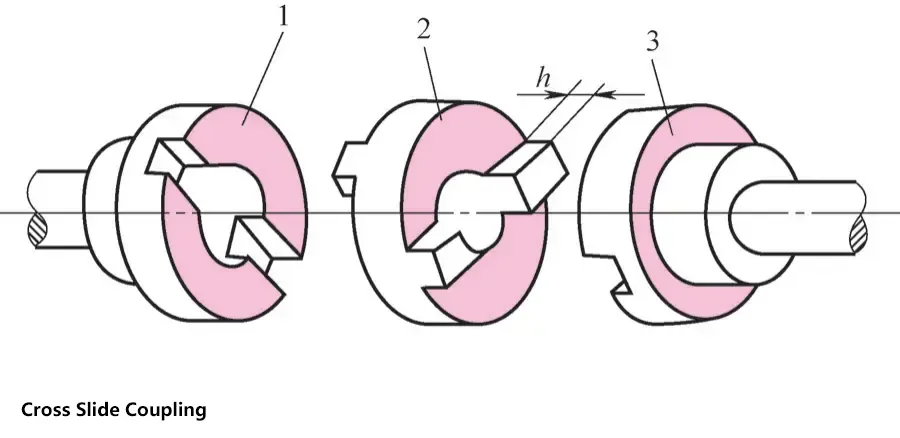

2) Acoplamientos rígidos móviles.

① Acoplamiento de junta universal.

Estructura simple, fácil de fabricar, puede acomodar compensaciones compuestas entre dos ejes. Adecuado para diversas aplicaciones, como tacómetros, codificadores, máquinas herramienta, etc.

② Acoplamiento de engranajes.

En comparación con los acoplamientos de junta universal, los acoplamientos de engranajes tienen velocidades más altas y, al engranar varios dientes simultáneamente, son más fiables y tienen mayor capacidad de carga, pero los costes de fabricación son más elevados. Suelen utilizarse en maquinaria pesada con arranques frecuentes y rotaciones frecuentes hacia delante y hacia atrás.

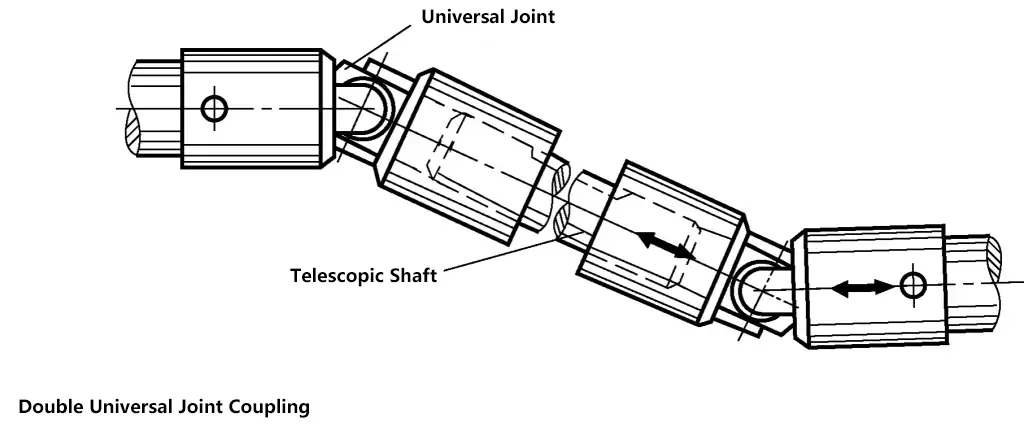

③ Acoplamiento universal.

Los acoplamientos universales tienen una estructura compacta, son fáciles de mantener y se utilizan ampliamente en automóviles, taladradoras multihusillo y otras máquinas.

(2) Acoplamientos elásticos

Los acoplamientos elásticos contienen elementos elásticos que proporcionan efectos de amortiguación y reducción de las vibraciones. La pequeña deformación de los elementos elásticos puede compensar el desplazamiento relativo de los dos ejes, dándoles movilidad. Entre los tipos más comunes se incluyen los acoplamientos elásticos de pasador de manguito, los acoplamientos elásticos de pasador y los acoplamientos de neumático.

1) Acoplamiento de pasador de manguito elástico.

Similares a los acoplamientos de brida, los acoplamientos de pasador de manguito elástico utilizan pasadores con manguitos elásticos no metálicos (como el caucho) en lugar de pernos. Los acoplamientos de pasador de manguito elástico tienen una estructura sencilla, son fáciles de montar y desmontar y tienen un coste relativamente bajo.

Se basan en la elasticidad del manguito elástico para amortiguar, reducir las vibraciones y compensar la desalineación del eje. Se suelen utilizar para conectar ejes de velocidad alta y media con cargas relativamente estables, que requieren rotación hacia delante y hacia atrás o arranques frecuentes, y que transmiten pares medianos o pequeños, como diversas bombas rotativas.

2) Acoplamiento de perno elástico.

El elemento elástico es un pasador fabricado con material de nailon. En comparación con los acoplamientos de pasador de manguito elástico, tiene una mayor capacidad de transmisión de par, una estructura más sencilla, es más fácil de fabricar, más cómodo de sustituir y los pasadores tienen mejor resistencia al desgaste.

Ampliamente utilizado en situaciones con velocidades moderadas, rotaciones hacia delante y hacia atrás o arranques frecuentes, y bajos requisitos de amortiguación, como en las industrias papelera, metalúrgica, minera, de elevación y transporte, petroquímica, etc.

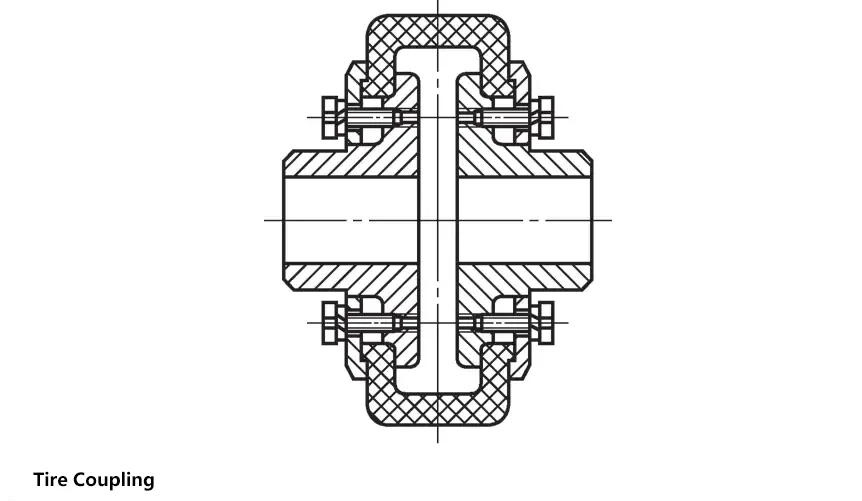

3) Acoplamiento de neumáticos.

Estructura sencilla, funcionamiento fiable, buen rendimiento integral y capacidad para compensar el desplazamiento y absorber las vibraciones; las dimensiones radiales son relativamente grandes, y cuando el par es grande, una deformación torsional excesiva puede producir cargas axiales adicionales.

Adecuado para situaciones con arranques frecuentes, choques y vibraciones, así como entornos húmedos y polvorientos con grandes desplazamientos relativos, como motores eléctricos comunes, reductores ordinarios, maquinaria vibratoria, maquinaria de impacto y otras condiciones de trabajo.

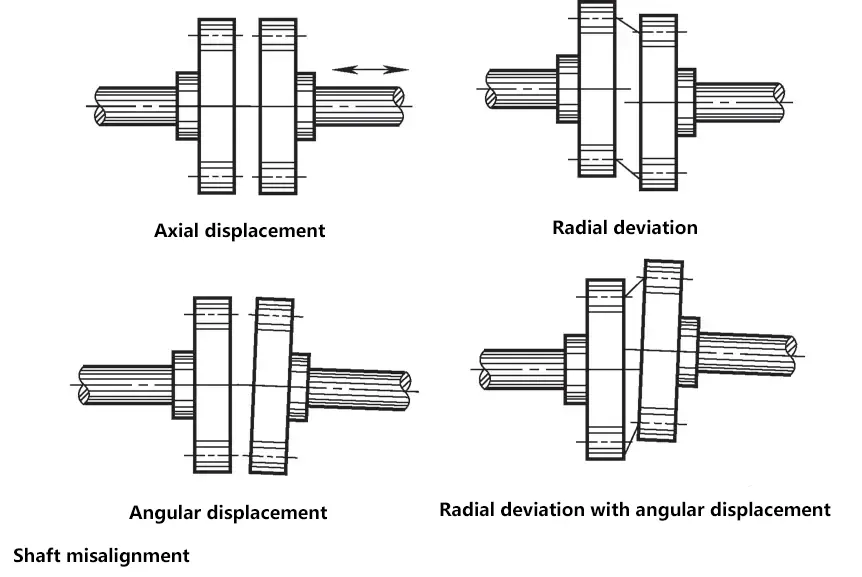

(3) Movilidad de los acoplamientos

Debido a los errores de fabricación e instalación, la deformación elástica de los componentes bajo carga y las diferencias de dilatación térmica, la desalineación relativa entre los dos ejes conectados por un acoplamiento es inevitable.

La aparición de una desalineación relativa entre los dos ejes provocará cargas adicionales en los ejes, rodamientos y acoplamientos, e incluso puede dar lugar a fuertes vibraciones. Para reducir las vibraciones en el sistema de transmisión mecánica y disminuir las cargas de impacto máximas, los acoplamientos también deben tener ciertas propiedades de amortiguación y reducción de las vibraciones.

(4) Selección de acoplamientos

En función de las condiciones de trabajo y los requisitos de uso del equipo de la máquina, seleccione primero el tipo de acoplamiento y, a continuación, determine el modelo del acoplamiento en función del diámetro del extremo del eje, la magnitud del par, la velocidad de rotación, las dimensiones espaciales y otros requisitos.

Acoplamientos rígidos y flexibles

| Acoplamientos rígidos | Acoplamientos elásticos | |

| Estructura sencilla, gran transmisión de par, larga vida útil, sensible a las cargas de impacto | 1) Tienen propiedades de amortiguación y reducción de vibraciones, adecuadas para arranques y retrocesos frecuentes 2) Los elementos elásticos son relativamente débiles, no son adecuados para transmitir grandes pares y tienen una vida útil más corta. 3) Puede compensar el desplazamiento relativo entre dos ejes | |

| Tipo fijo | Tipo móvil | |

| Requiere una gran precisión de instalación y una elevada rigidez del eje | Puede acomodar errores de instalación entre dos ejes en diferentes grados | |

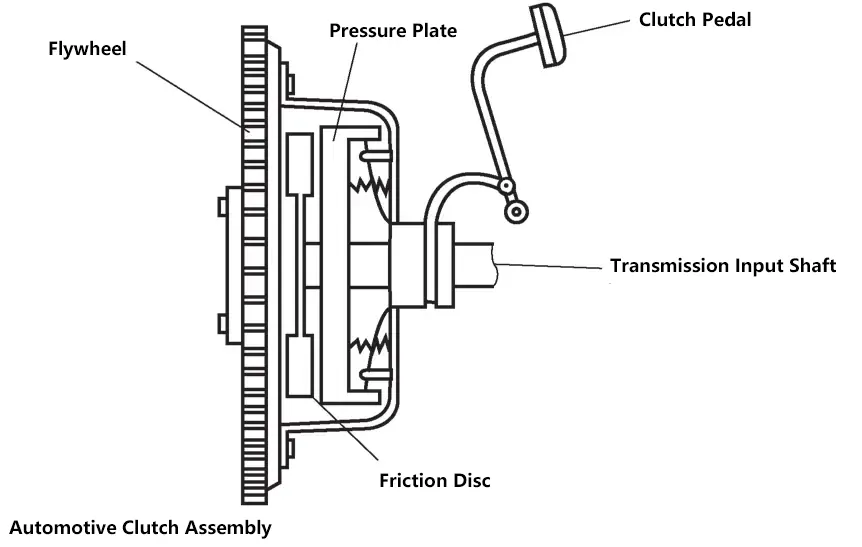

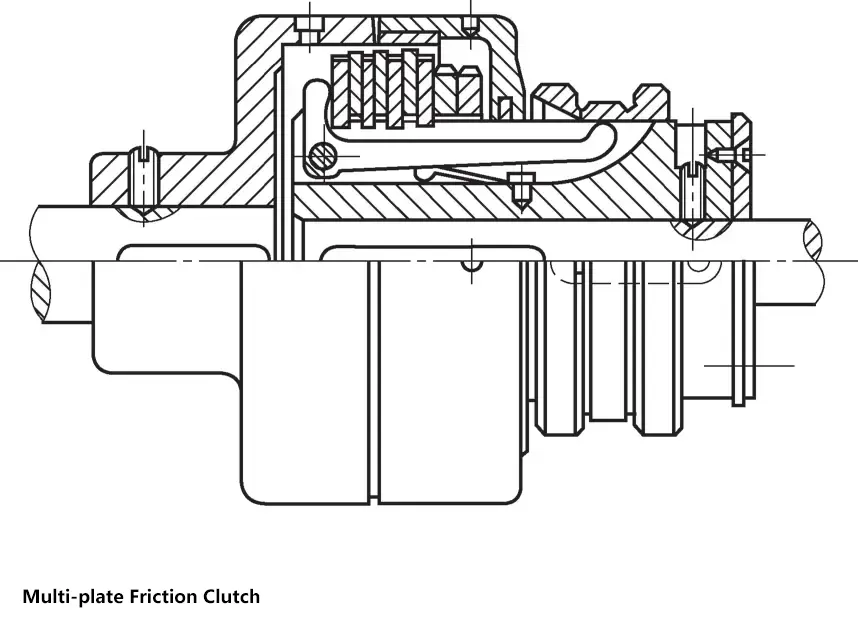

2. Embragues

Los embragues se utilizan principalmente en máquinas para conectar dos ejes en diferentes mecanismos o componentes para transmitir movimiento y par, y pueden separar o conectar los dos ejes en cualquier momento durante el funcionamiento.

(1) Tipos de embragues

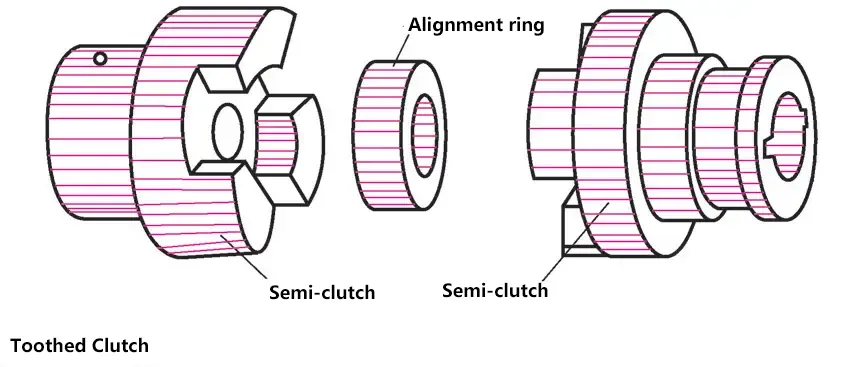

Basándose en diferentes principios de funcionamiento, los embragues son de tipo engrane y de fricción, que utilizan respectivamente el engrane y la fricción entre las superficies de contacto para transmitir el par.

1) Embrague de dientes.

Estructura simple y compacta, dimensiones totales reducidas; no hay deslizamiento relativo entre las dos mitades del embrague al embragar, por lo que no se genera calor. Adecuado para máquinas-herramienta de alta precisión que requieren una sincronización estricta entre los ejes motriz y conducido, pero sólo se puede acoplar a bajas velocidades o en parada para evitar la rotura de dientes por impacto.

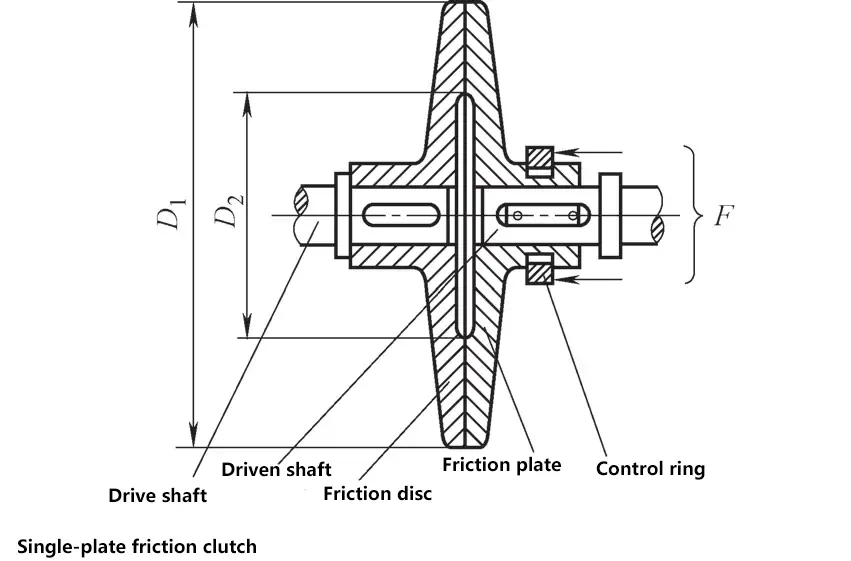

2) Embrague de fricción monoplato.

Utiliza el apriete o afloje de dos discos de fricción para crear o eliminar la fuerza de fricción entre las dos superficies de contacto, logrando el acoplamiento o desacoplamiento de los dos ejes. Su estructura es sencilla, el desembrague es completo, pero las dimensiones radiales son relativamente grandes. Adecuado para maquinaria ligera que transmite pares pequeños.

3) Embrague de fricción multidisco.

Los embragues de fricción multidisco tienen más superficies de fricción, lo que aumenta significativamente la transmisión de par, reduciendo relativamente las dimensiones radiales, pero con una estructura más compleja. Adecuados para situaciones que requieren la transmisión de pares mayores.

(2) Selección de embragues

La mayoría de los embragues se han estandarizado o especificado, por lo que, durante el diseño, sólo es necesario consultar los manuales de diseño pertinentes para comparar el diseño o la selección. A la hora de seleccionar un embrague, existen varios requisitos:

- Determine el tipo de embrague en función de las características de trabajo de la máquina y las condiciones de funcionamiento, combinadas con las características de rendimiento de los distintos embragues.

- Una vez determinado el tipo, seleccione un modelo apropiado de los manuales de diseño pertinentes en función de los diámetros de los dos ejes que se van a conectar, el par calculado y la velocidad de rotación.

- Si es necesario, realice comprobaciones de la capacidad de carga de sus eslabones débiles.

VI. Transmisión por engranajes

Dos o más engranajes trabajando juntos se denominan mecanismo de transmisión por engranajes.

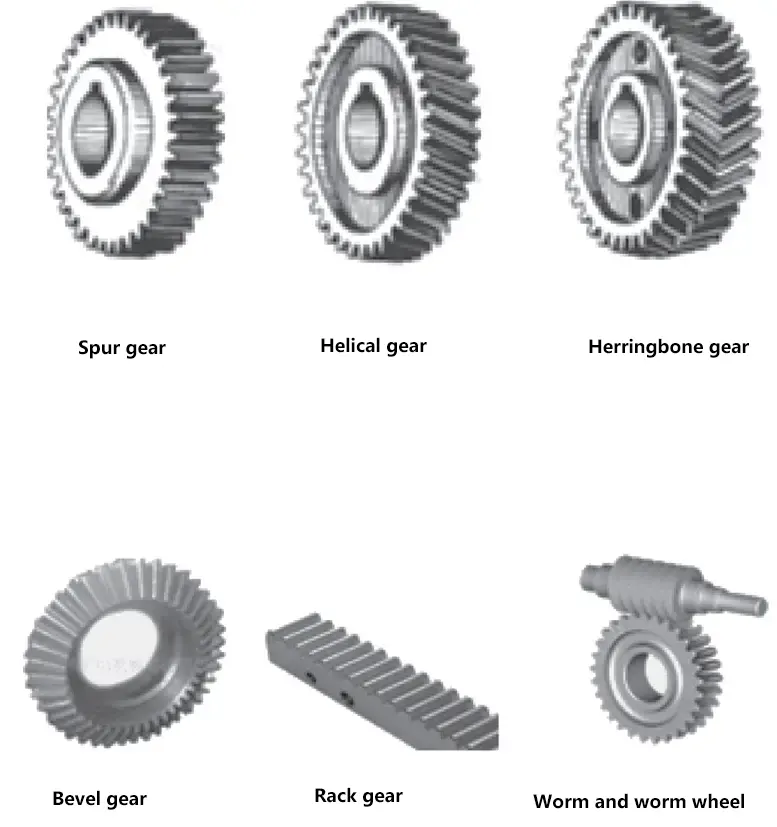

1. Tipos de engranajes

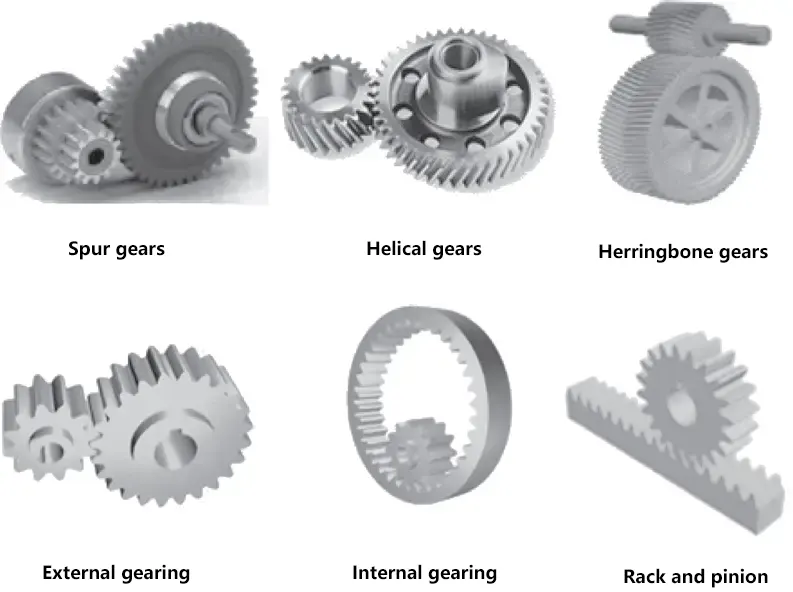

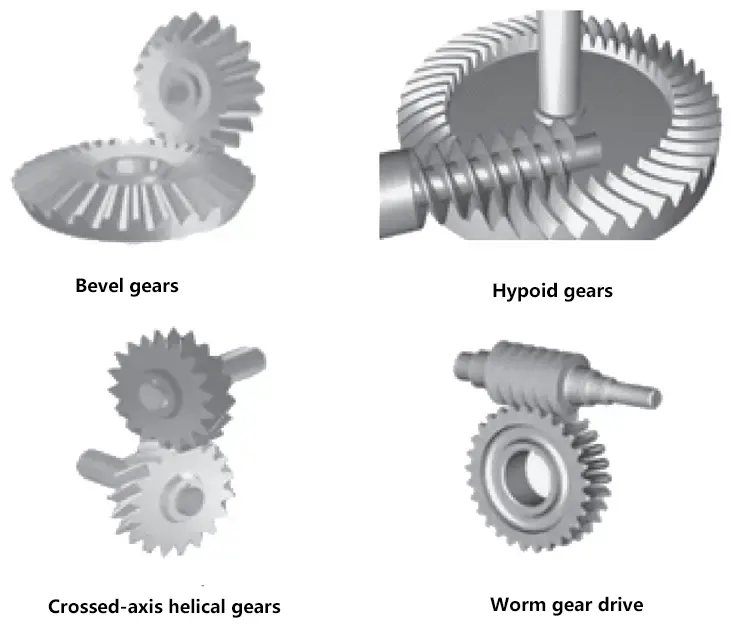

1) Las ruedas dentadas se pueden clasificar por el perfil de los dientes en ruedas dentadas evolventes, ruedas dentadas cicloidales, ruedas dentadas de arco circular, etc. Las ruedas dentadas evolventes son fáciles de fabricar y se utilizan mucho, mientras que las cicloidales y las de arco circular son menos comunes.

2) Los engranajes se clasifican por su forma en engranajes cilíndricos, engranajes cónicos, engranajes de cremallera y engranajes helicoidales.

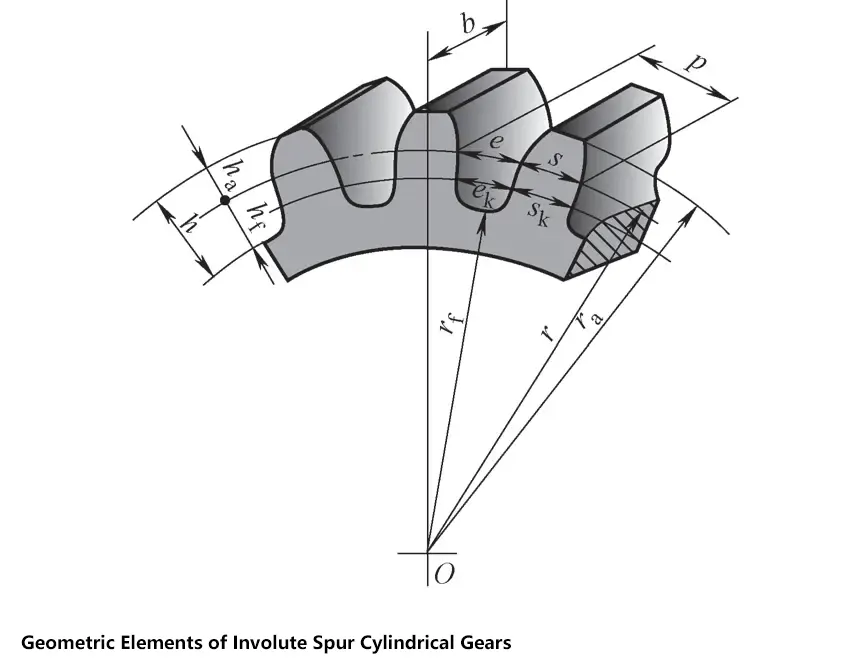

2. Dimensiones de los engranajes cilíndricos rectos

(1) Nombres y dimensiones geométricas de las distintas partes de los engranajes cilíndricos rectos

Nombres de las distintas partes de los engranajes cilíndricos rectos estándar

| Nombre | Símbolo | Definición |

| Plano final | Superficie perpendicular al eje de un engranaje cilíndrico | |

| Radio del círculo de adición | ra | La línea de intersección de la superficie del cilindro addendum con el plano extremo |

| Radio del círculo del dedendum | rf | La línea de intersección de la superficie del cilindro dedendum con el plano extremo |

| Radio del círculo primitivo | r | La línea de intersección de la superficie del cilindro de paso con el plano extremo |

| Grosor del diente | s | La longitud de arco en el círculo primitivo entre las dos caras laterales de un diente en el plano frontal. |

| Anchura del espacio | ext: e | La longitud de arco en el círculo primitivo entre los dos perfiles de diente de un espacio de diente en el plano final. |

| Paso circular | p | La longitud de arco en el círculo primitivo entre dos perfiles de diente de cara frontal adyacentes y del mismo lado. |

| Anexo | ha | Distancia radial entre el círculo de adición y el círculo de paso |

| Dedendum | hf | La distancia radial entre el círculo de dedendum y el círculo de paso |

| Profundidad total | h | La distancia radial entre el círculo addendum y el círculo dedendum |

| Anchura de la cara | b | La anchura de la parte dentada del engranaje medida a lo largo de la generatriz recta de la superficie del cilindro de paso. |

| Distancia al centro | a | La distancia más corta entre las dos líneas axiales de un par de engranajes. |

(2) Principales parámetros de las ruedas cilíndricas rectas

1) Número de dientes z.

El número total de dientes de un engranaje, denotado por z. Cuando el módulo es fijo, cuantos más dientes, mayores son las dimensiones geométricas del engranaje.

2) Módulo m.

El cociente del paso de diente p y pi se denomina módulo, denotado por m, es decir, m=p/π, con la unidad de mm. El módulo es el parámetro básico de los engranajes. Con el mismo número de dientes, cuanto mayor sea el módulo, mayor será el tamaño del engranaje y mayor la capacidad de carga. Para ruedas dentadas con el mismo diámetro de círculo primitivo, cuanto mayor sea el módulo, mayor será la capacidad de carga.

Serie de módulos estándar (unidad: mm)

| Primera serie | 1,1.125,1.375,1.25,1.5,2,2.5,3,4,5,6,8,10,12,16,20,25,32,40,50 |

| Segunda serie | 1.75, 2.25, 2.75, 3.5, 4.5, 5.5, (6.5), 7, 9, (11), 14, 18, 22, 28, 36, 45 |

Nota: 1. La norma se aplica a los engranajes cilíndricos evolventes. Para los engranajes helicoidales, se refiere al módulo normal.

2. Al seleccionar un módulo, debe darse prioridad a la primera serie.

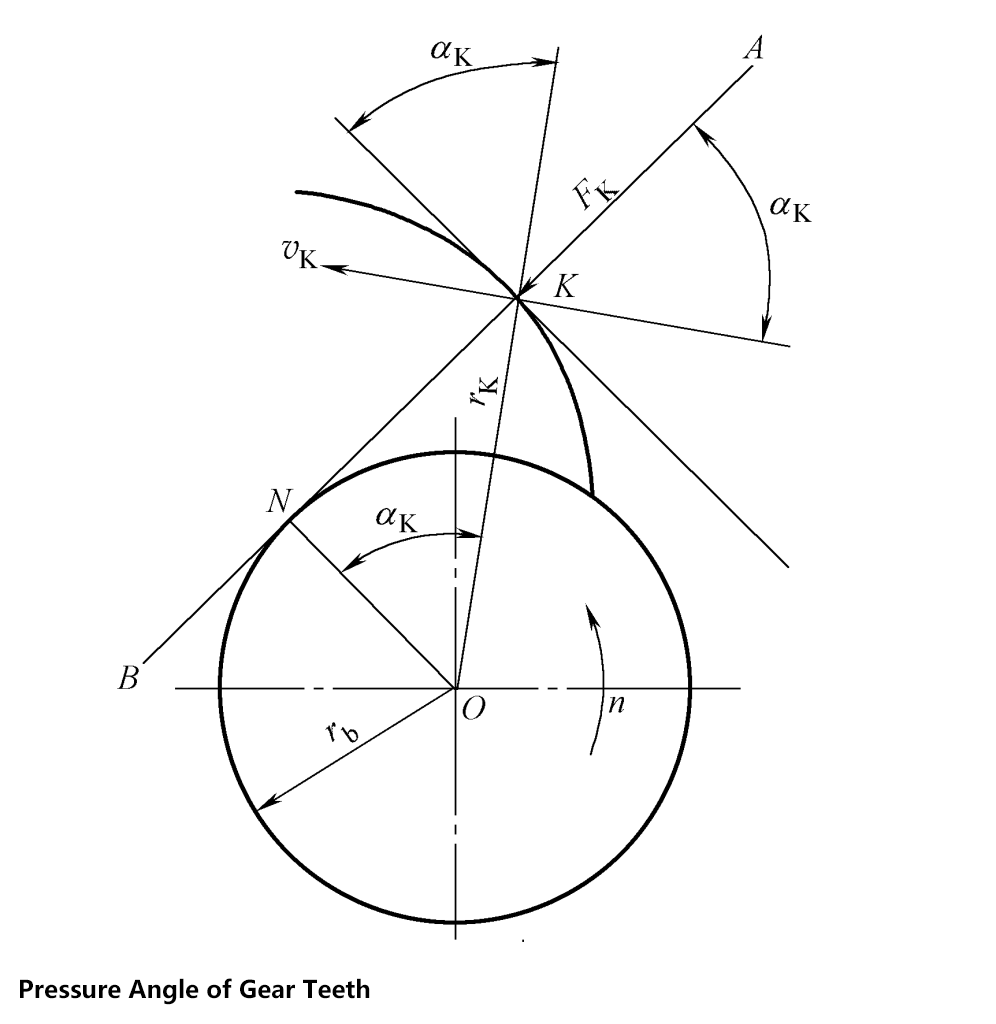

3) Ángulo de presión.

El ángulo de presión es el ángulo agudo entre la línea radial que pasa por cualquier punto K del perfil del diente de la cara frontal y la línea tangente en ese punto del perfil del diente en el plano frontal de la rueda dentada. También es el ángulo agudo entre la dirección de la velocidad en el punto de intersección de la curva del perfil del diente y el círculo primitivo y la dirección normal en ese punto (es decir, la dirección de la acción de la fuerza) en la transmisión del engranaje, denominado ángulo de presión del círculo primitivo.

Ángulo de presión αk en el círculo primitivo de los engranajes cilíndricos evolventes

thingk = rb/ r

Dónde

- ak - ángulo de presión (°);

- rb - radio del círculo base (mm);

- r - radio del círculo primitivo (mm).

Las normas chinas especifican que el ángulo de presión α en el círculo primitivo de los engranajes cilíndricos evolventes es de 20°.

4) Coeficiente de adición.

La relación entre la suma y el módulo se denomina coeficiente de suma y se expresa como h a * es decir, h a = h a * m, estándar h a * = 1.

5) Coeficiente de holgura.

Cuando un par de ruedas dentadas engranan, para permitir que la parte superior del diente de una rueda dentada conecte con la parte inferior del espacio del diente de la otra rueda dentada, el dedendum debe ser mayor que el addendum, es decir, debe haber un cierto juego radial, llamado juego superior, denotado por c.

La relación entre la holgura superior y el módulo se denomina coeficiente de holgura, denotado por c * . El espacio libre superior c = c * m. Las normas nacionales especifican: el engranaje estándar c * = 0.25.

(3) Cálculo de las dimensiones geométricas de las ruedas cilíndricas rectas normalizadas

Los engranajes cilíndricos rectos estándar utilizan el módulo estándar m, el ángulo de presión α = 20°, el coeficiente de adición h a * = 1, coeficiente de holgura c * = 0.25.

Dimensiones geométricas de las ruedas cilíndricas rectas normalizadas

| Nombre | Símbolo | Fórmula de cálculo | |

| Engranaje exterior | Engranaje interno | ||

| Ángulo de presión | α | 20° para marchas estándar | |

| Número de dientes | z | Se determina calculando la relación de transmisión | |

| Módulo | m | Determinado por cálculo o diseño estructural | |

| Grosor del diente | s | s = p/2 = πm/2 | |

| Anchura del espacio interdental | ext: e | e = p/2 = πm/2 | |

| Paso circular | p | p = πm | |

| Paso base | Pb | p b = pcosα = πmcosα | |

| Anexo | ha | ha = ha * = m | |

| Dedendum | hf | hf = (ha * + c * )m = 1,25m | |

| Profundidad total | h | h = ha + hf = 2.25m | |

| Diámetro del círculo primitivo | d | d = mz | |

| Diámetro del círculo de adición | da | da = d + 2ha = m(z + 2) | da = d - 2ha = m(z - 2) |

| Diámetro del círculo del dedendum | df | df = d - hf = m(z - 2,5) | df = d + hf = m(z + 2,5) |

| Distancia central estándar | a | a = (d1 + d2 )/2 = m(z1 + z2 )/2 | a = (d1 - d2 )/2 = m(z1 - z2 )/2 |

| Diámetro del círculo base | db | db=dcosα | |

Nota: Las fórmulas de cálculo para el diámetro del círculo addendum, el diámetro del círculo dedendum y la distancia entre ejes normalizada son diferentes para las ruedas dentadas interiores y las ruedas dentadas exteriores.

3. Utilización y tratamiento de los engranajes

(1) Materiales de engranaje

Los materiales más comunes son el acero forjado, el acero fundido y el hierro fundido.

1) Acero forjado.

Se dividen en dos categorías principales en función de la dureza de la superficie del diente:

① Engranajes de superficie dentada blanda: dureza de la superficie dentada ≤ 350HBW, materiales comunes: 45, 35SiMn, 40Cr, 40CrNi, 40MnB.

Características: Buen rendimiento general, la superficie del diente tiene alta resistencia y dureza, el núcleo del diente tiene buena tenacidad. Después del tratamiento térmico, la precisión del corte del diente puede alcanzar el grado 8, fabricación simple y económica, alta productividad, no altos requisitos de la precisión.

② Engranajes de superficie dentada endurecida: dureza de la superficie dentada >350HBW, materiales comúnmente utilizados: 45, 40Cr, 40CrNi.

Características: Alta dureza de la superficie del diente (48-55HRC), alta resistencia al contacto, buena resistencia al desgaste. El núcleo del diente conserva la tenacidad después del temple y revenido, buena resistencia al impacto, capacidad de carga relativamente alta. Mayor precisión, puede alcanzar el grado 7 de precisión. Adecuados para la producción en serie, como engranajes de cajas de cambios de automóviles, máquinas herramienta y otros engranajes de velocidad media y carga media.

2) Acero de bajo contenido en carbono.

Materiales comunes: 20Cr, 20CrMnTi, 20MnB, 20CrMnTo.

Características: Alta dureza de la superficie del diente, fuerte capacidad de carga. Buena tenacidad del núcleo, resistente al impacto, adecuado para alta velocidad, servicio pesado, transmisión de sobrecarga, buena resistencia al impacto, adecuado para alta velocidad, servicio pesado, transmisión de sobrecarga engranajes de aviación.

3) Acero fundido.

Cuando el diámetro del engranaje d>400mm, estructura compleja, y la forja es difícil, se puede utilizar acero fundido. Selección de material ZG45, ZG55, tratamiento normalizado.

4) Hierro fundido.

Gran resistencia a la adherencia y a las picaduras, pero escasa resistencia al impacto y al desgaste. Adecuado para funcionamiento estable, baja potencia, baja velocidad o mayor tamaño, forma compleja. Puede trabajar en condiciones de falta de aceite, adecuado para transmisión abierta.

5) Materiales no metálicos.

Seleccione materiales como tela, madera, plástico, nylon, adecuados para cargas ligeras de alta velocidad.

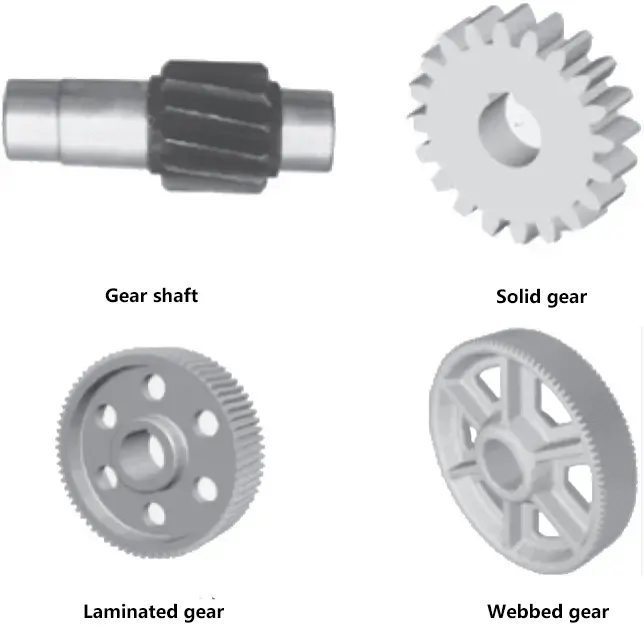

(2) Formas de la estructura del engranaje

Incluye principalmente eje de engranaje, engranaje macizo, engranaje de banda y engranaje de radios.

(3) Modos de fallo del engranaje

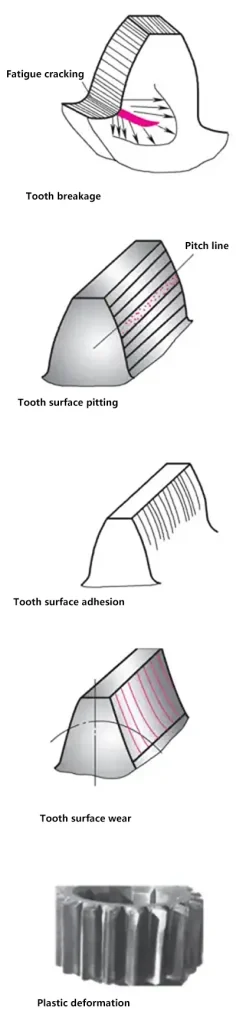

1) Rotura de dientes.

El diente del engranaje es como una viga en voladizo, con la máxima tensión de flexión producida en la raíz del diente bajo carga. Cuando este valor de tensión supera el límite de fatiga por flexión del material, se producen grietas de fatiga en la raíz del diente y se expanden continuamente, provocando la rotura del diente. La sobrecarga repentina, el desgaste grave y los errores de instalación o fabricación también pueden provocar la rotura del diente.

Soluciones: Aumentar el radio de fileteado de la raíz, eliminar las marcas de la herramienta de mecanizado para reducir la concentración de tensiones en la raíz del diente; aumentar la rigidez del eje y del soporte para reducir el grado de sobrecarga local; realizar un tratamiento superficial de los dientes del engranaje para aumentar la dureza superficial.

2) Picaduras en la superficie de los dientes.

Fenómeno de daño por descascarillado en forma de picadura causado por la fatiga debida a la acción de una tensión variable aproximadamente pulsante en un punto fijo de la superficie de trabajo de los dientes del engranaje. Las picaduras son un modo de fallo común en las transmisiones cerradas. Inicialmente, los engranajes rara vez presentan picaduras debido al desgaste. Las picaduras aparecen primero cerca de la línea de paso.

Soluciones: Aumentar la dureza de la superficie dental, reducir rugosidad superficial valor de la superficie del diente, aumentar la viscosidad del aceite lubricante, adoptar el cambio de perfil adecuado.

3) Adhesión a la superficie dental.

En las transmisiones pesadas de alta velocidad, la elevada presión entre las superficies de los dientes y las altas temperaturas instantáneas pueden romper la película de aceite lubricante, haciendo que las superficies de los dientes se peguen entre sí. Esto da lugar a cicatrices en forma de tira en la superficie del diente a lo largo de la dirección de deslizamiento, lo que se conoce como adherencia.

Soluciones: Aumentar la dureza de la superficie del diente, reducir el valor de rugosidad de la superficie del diente, aumentar la viscosidad del aceite lubricante, limitar la temperatura del aceite.

4) Desgaste de la superficie dental.

El polvo, las partículas de arena, las partículas metálicas, etc., que caen entre los dientes de los engranajes pueden provocar fricción y desgaste entre las superficies de los dientes. En casos graves, puede provocar la rotura del diente debido al excesivo adelgazamiento de la superficie del diente. El desgaste es el principal modo de fallo de las transmisiones abiertas.

Soluciones: Utilizar transmisión cerrada, aumentar la dureza de la superficie del diente, reducir el valor de rugosidad de la superficie del diente, utilizar aceite lubricante limpio.

5) Deformación plástica.

Bajo una carga pesada y una alta fricción, la superficie de los dientes de los engranajes más blandos sufrirá una deformación plástica a lo largo de la dirección de fricción.

Soluciones: Aumentar la dureza de la superficie del diente, aumentar la viscosidad del aceite lubricante.

(4) Métodos de fabricación de engranajes

| Método | Corte de formas | Corte de generación | |||

| Fresado de engranajes | Conformación de engranajes | Fresado de engranajes | Afeitado de engranajes | Rectificado de engranajes | |

| Ilustración |  |  |  |  |  |

| Descripción | Cortar engranajes en una fresadora ordinaria utilizando una fresa con una forma de perfil axial idéntica a la forma de la ranura del diente del engranaje que se va a cortar. | Un método de mecanizado que utiliza el movimiento de corte generador entre la pieza de trabajo y la herramienta | |||

4. Tipos de transmisión por engranajes

La transmisión por engranajes es un tipo de transmisión mecánica que utiliza pares de engranajes para transmitir movimiento y potencia. Existen muchos tipos de transmisiones por engranajes. En función de la posición relativa de los ejes de transmisión por engranajes, las transmisiones por engranajes pueden dividirse en dos categorías: transmisión por engranajes plana y transmisión por engranajes espacial.

Tipos de transmisión por engranajes

| Transmisión por engranajes planos | Clasificados por forma de engranaje | Engranaje recto |

| Engranaje helicoidal | ||

| Engranaje en espiga | ||

| Clasificación por forma de malla | Malla exterior | |

| Malla interna | ||

| Cremallera | ||

| Transmisión por engranajes espaciales | Engranaje cónico | |

| Engranaje hipoide | ||

| Engranaje helicoidal cruzado | ||

| Transmisión por tornillo sin fin | ||

5. Trenes de engranajes

(1) Clasificación de los trenes de engranajes

La forma más sencilla de transmisión por engranajes es un mecanismo compuesto por un par de engranajes engranados.

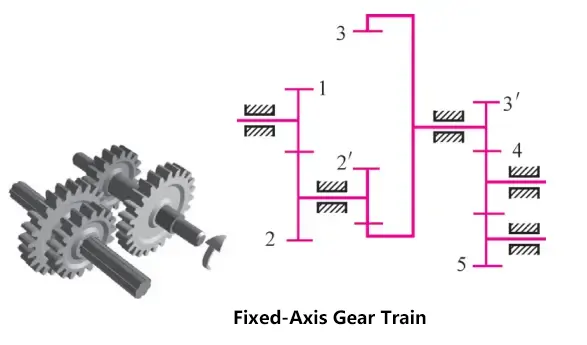

Sin embargo, en maquinaria, para obtener una relación de transmisión muy grande, o para convertir una velocidad del eje de entrada en múltiples velocidades del eje de salida por diversas razones, se necesita una serie de mecanismos de engranaje sucesivamente engranados para la transmisión. Un sistema de transmisión compuesto por una serie de engranajes se denomina tren de engranajes.

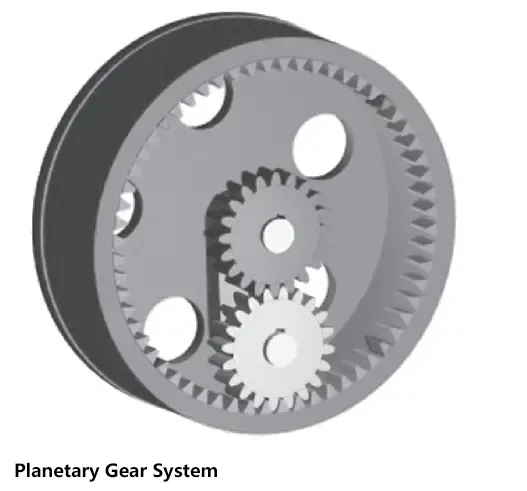

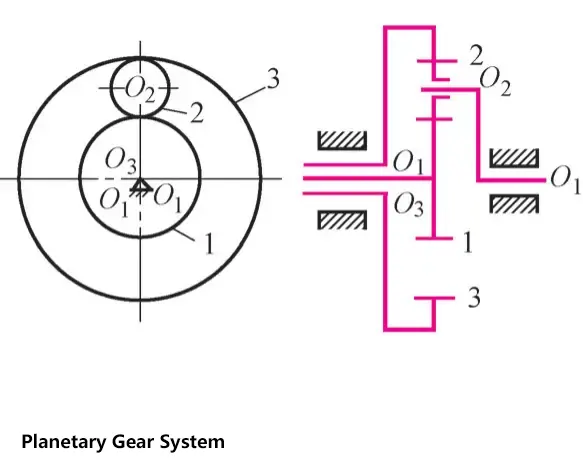

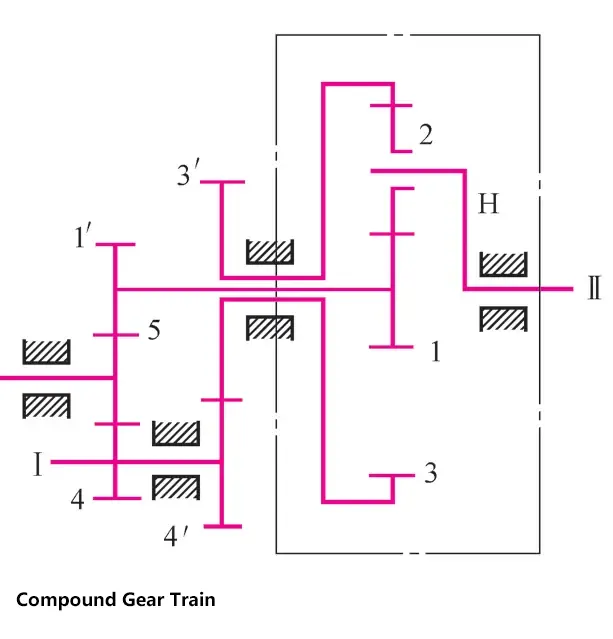

Según si las líneas de los ejes geométricos de todos los engranajes del tren de engranajes están fijas en el espacio durante la transmisión, los trenes de engranajes pueden dividirse en tres categorías principales: trenes de engranajes de eje fijo, trenes de engranajes planetarios y trenes de engranajes compuestos.

1) Trenes de engranajes de eje fijo.

Un tren de engranajes en el que las posiciones geométricas de los ejes de todos los engranajes son fijas se denomina tren de engranajes de eje fijo.

2) Trenes de engranajes planetarios.

Un tren de engranajes en el que la posición del eje geométrico de al menos un engranaje no es fija, sino que gira alrededor del eje fijo de otro engranaje, se denomina tren de engranajes planetarios.

3) Trenes de engranajes compuestos.

Una transmisión que incluye tanto trenes de engranajes de eje fijo como trenes de engranajes planetarios, o que contiene múltiples sistemas de engranajes planetarios, se denomina tren de engranajes compuesto.

(2) Aplicaciones de los trenes de engranajes

1) Obtención de grandes relaciones de transmisión. Cuando se utiliza un par de engranajes para la transmisión, la relación de transmisión está limitada por restricciones estructurales. Utilizando trenes de engranajes, se pueden conseguir relaciones de transmisión muy grandes para cumplir los requisitos de funcionamiento a baja velocidad.

2) Permitir la transmisión a larga distancia. Cuando la distancia central entre dos ejes es grande, el uso de un solo par de engranajes para la transmisión daría lugar a engranajes de gran tamaño, lo que no sólo desperdicia material, sino que también hace que el mecanismo de transmisión sea voluminoso. Si se utilizan trenes de engranajes, se puede conseguir una estructura compacta, lo que permite una transmisión a mayor distancia.

3) Se puede conseguir una transmisión de varias velocidades. Mediante el uso de engranajes deslizantes y otros mecanismos de cambio de velocidad en el sistema de engranajes para cambiar la relación de transmisión, se puede realizar la transmisión de varias velocidades.

4) Puede cambiar la dirección de rotación. Mediante el uso de engranajes cónicos, engranajes locos y otros mecanismos en el sistema de engranajes, se puede cambiar la dirección de rotación del eje accionado, logrando así la rotación hacia adelante y hacia atrás del eje accionado.

5) Puede lograr la síntesis o descomposición del movimiento. Los trenes de engranajes diferenciales pueden combinar dos movimientos de rotación independientes en un movimiento de rotación, o descomponer un movimiento de rotación en dos movimientos de rotación independientes.

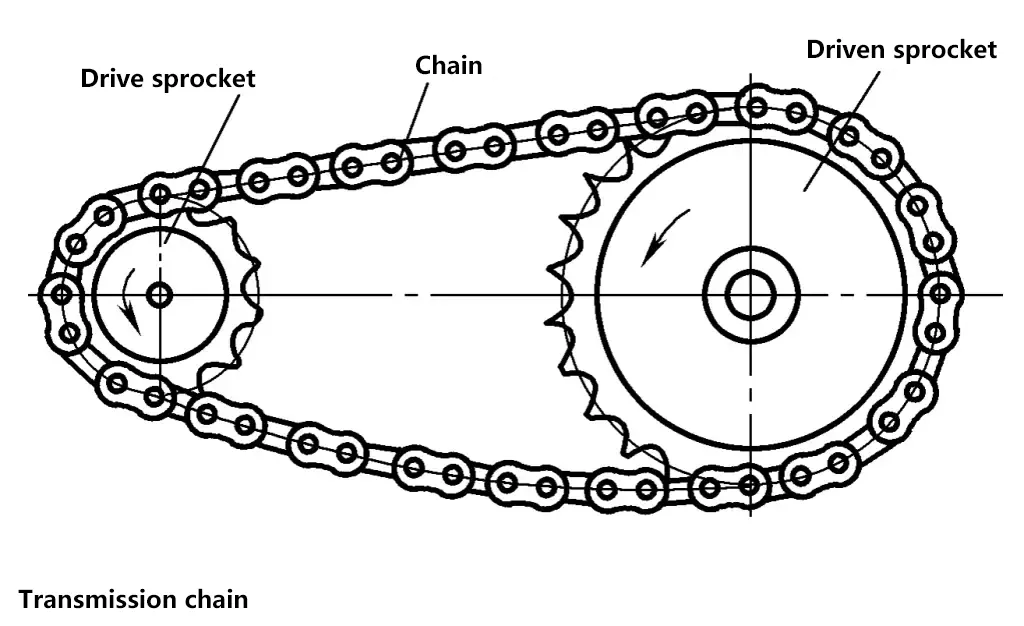

VII. Transmisión por cadena

1. Tipos de transmisiones de cadena

(1) Cadenas de elevación

Se utiliza para levantar objetos pesados en maquinaria de elevación.

(2) Cadenas de tracción

Se utiliza principalmente para mover objetos pesados en transportadores de cadena.

(3) Cadenas de transmisión

Se utiliza para transmitir movimiento y potencia en maquinaria general.

2. Características y aplicaciones de las transmisiones por cadena

Sin deslizamiento, relación de transmisión media precisa, baja fuerza de tensión, baja carga en los ejes; alta eficiencia de transmisión; más compacto que otras estructuras de transmisión en las mismas condiciones, y puede trabajar en entornos difíciles.

Baja precisión de fabricación e instalación, mayor distancia entre ejes, impacto y ruido. No son adecuadas para situaciones con grandes variaciones de carga e inversiones rápidas. Las principales cadenas utilizadas para la transmisión de potencia son las cadenas de rodillos y las cadenas silenciosas.

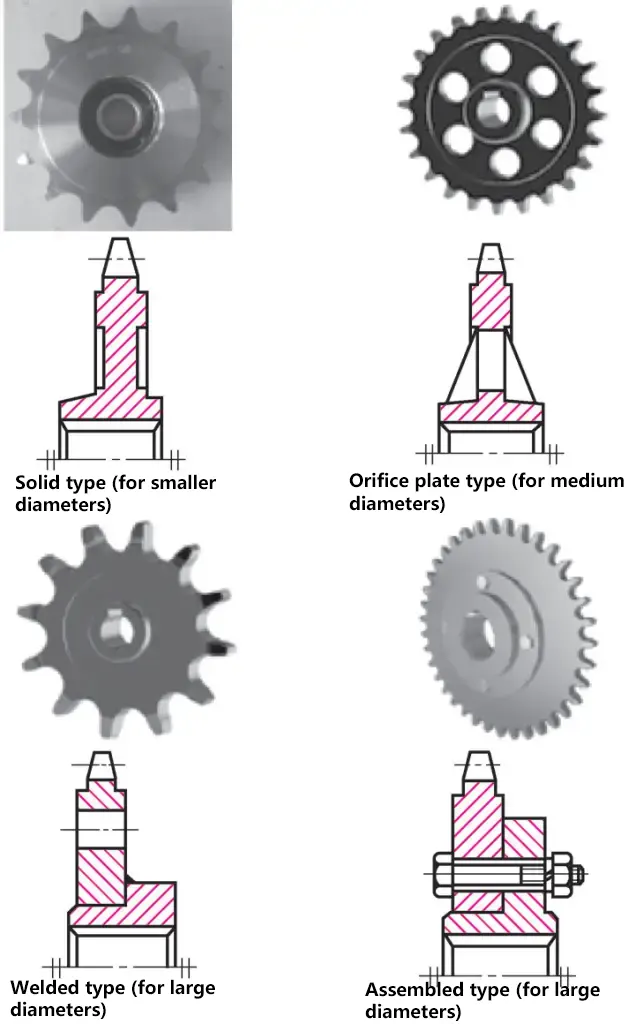

3. Estructura del piñón

En función del diámetro de la rueda dentada, se clasifican en macizas, de alma, soldadas y compuestas.

4. Materiales de los piñones

Materiales de los piñones

| Material del piñón | Tratamiento térmico | Dureza de la superficie dental | Ámbito de aplicación |

| 15, 20 | Carburación, temple, revenido | 50~60HRC | z≤25, piñones con cargas de impacto |

| 35 | Normalización | 160~200HBS | Piñones con z>25 |

| 45, 50, ZG310-570 | Temple, revenido | 40~45HRC | Piñones sin impacto severo |

| 15Cr, 20Cr | Carburación, temple, revenido | 50~60HRC | Piñones de transmisión de alta potencia con z<25 |

| 40Cr, 35SiMn, 35CrMn | Temple, revenido | 40~50HRC | Piñones importantes con cadenas de alta calidad |

| Q215/Q255 | Recocido después de la soldadura | 140HBW | Velocidad media, potencia media, piñones motrices más grandes |

| Fundición gris con resistencia a la tracción no inferior a HT150 | Temple, revenido | 260~280HBW | Piñones con z>50 |

| Laminado fenólico a base de tejido | - | - | P<6kW, mayor velocidad, que requiere una transmisión suave y silenciosa |

5. Cadenas de rodillos

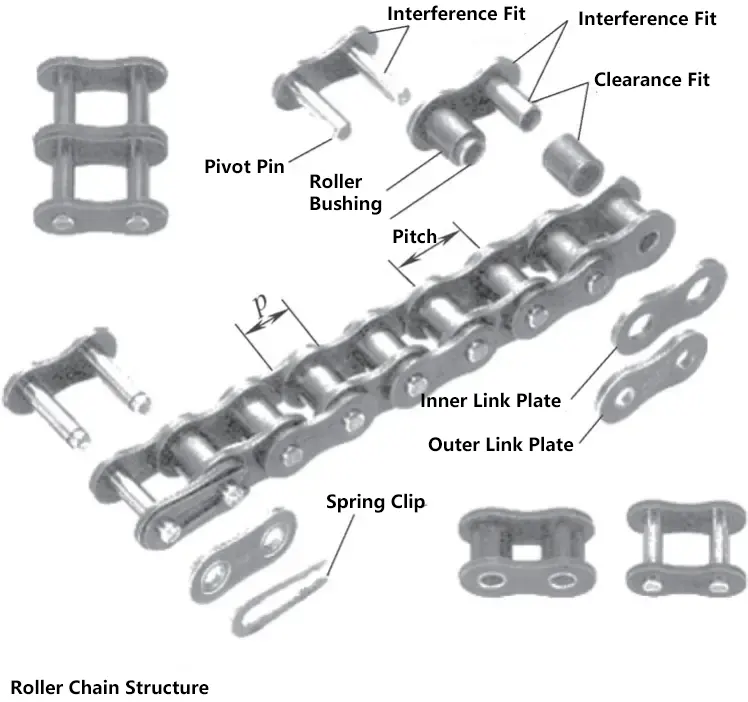

(1) Estructura de las cadenas de rodillos

Las cadenas de rodillos constan de placas interiores, placas exteriores, pasadores, casquillos y rodillos. Las placas exteriores están fijadas a los pasadores, las placas interiores están fijadas a los casquillos y los rodillos pueden girar en relación con los casquillos y los pasadores. Por lo tanto, el engranaje entre la cadena y el piñón es principalmente la fricción de rodadura.

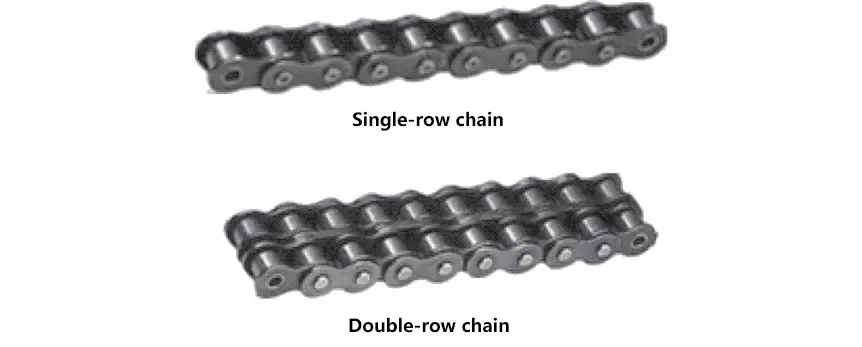

(2) Clasificación de las cadenas de rodillos

Se clasifican en cadenas monocatenario y multicatenario. Las cadenas de rodillos pueden usarse como monocadenas o multicadenas en paralelo, y las multicadenas en paralelo pueden transmitir mayor potencia.

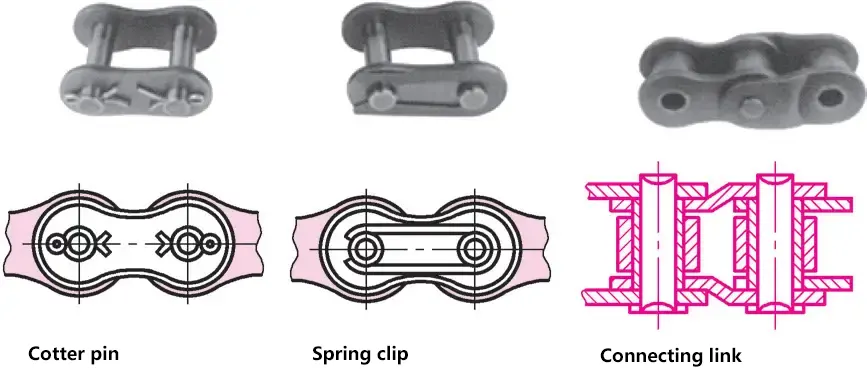

(3) Métodos de conexión para cadenas de rodillos

La longitud de una cadena se expresa en número de eslabones. Para un número par de eslabones, las placas interior y exterior se alternan, unidas en la articulación por una chaveta o una abrazadera de resorte. Para un número impar de eslabones, se necesita un eslabón de transición para la conexión. Los eslabones de transición son complejos de fabricar y presentan malas condiciones de tensión, por lo que deben evitarse en la producción si es posible, y los eslabones pares deben utilizarse en aplicaciones prácticas.

6. Parámetros principales de las cadenas de rodillos

(1) Paso p

Distancia teórica entre los centros de dos pivotes de enlace adyacentes.

(2) Número total de eslabones de la cadena L p

El número total de eslabones de toda la cadena, denotado por Lp . Las cadenas multifilares se calculan como cadenas monofilares.

(3) Longitud total de la cadena l

La longitud total de la cadena l es el producto del número de eslabones Lp y el paso p, es decir, l=Lp p.

(4) Separación entre filamentos pt

Distancia entre los planos centrales de hebras adyacentes en cadenas de doble hebra o de varias hebras.

7. Números de modelo de la cadena de rodillos

Las cadenas de rodillos están estandarizadas y se dividen en series A y B, siendo la serie A para uso de diseño y la serie B para uso de mantenimiento. La serie A es la más utilizada. El número de modelo de una cadena de rodillos está representado por el número de cadena + el código de serie A o B.

Número de cadena - Número de ramales - Número total de eslabones de cadena Número estándar

Por ejemplo: 08B-2-80 GB/T 1243-2006 indica una cadena de rodillos con número de cadena 08B, 2 ramales y 80 eslabones. Los parámetros de las cadenas de rodillos pueden consultarse en las normas pertinentes.

VIII. Tracción por rueda de fricción

1. Principio de funcionamiento de la transmisión por rueda de fricción

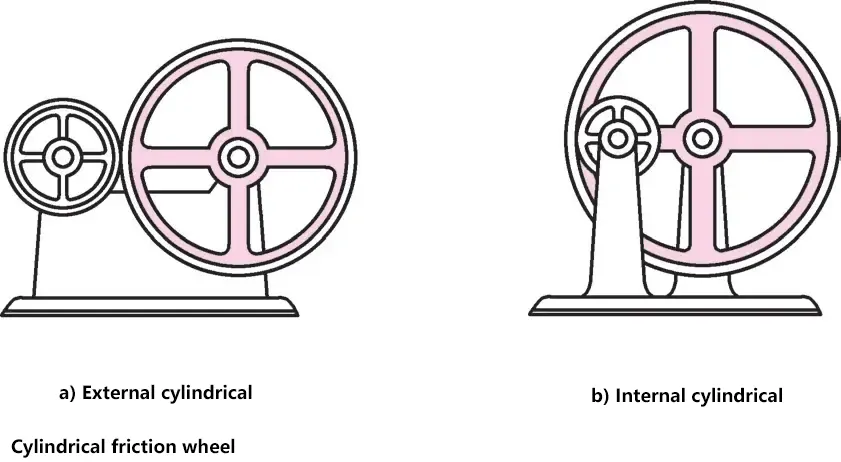

La transmisión por rueda de fricción consiste en dos ruedas de fricción presionadas entre sí, que utilizan la fuerza de fricción generada por el contacto directo entre las dos ruedas para transmitir movimiento y potencia. Puede clasificarse en cilíndrica externa y cilíndrica interna.

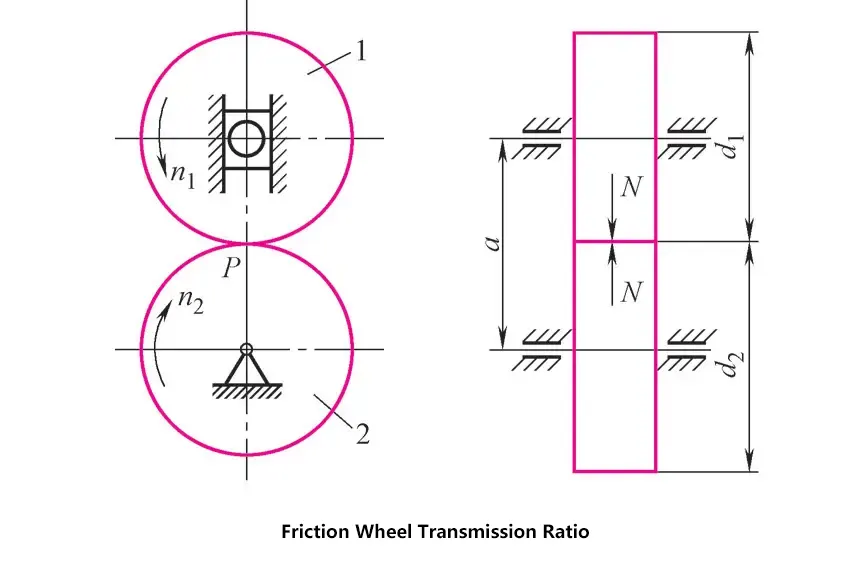

2. Relación de transmisión de la transmisión por rueda de fricción

Cuando la rueda motriz 1 y la rueda conducida 2 se presionan entre sí, se genera una fuerza de presión en el punto de contacto P. Cuando la rueda motriz 1 gira en sentido contrario a las agujas del reloj, la fuerza de fricción impulsa a la rueda conducida 2 a girar en el sentido de las agujas del reloj. Si no hay deslizamiento, las velocidades circunferenciales de las dos ruedas en el punto P deben ser iguales, es decir, v 1 =v 2 (m/s).

Porque

v 1 =πD1 n1 /1000×60, v2 =πD2 n2 /1000×60

Por lo tanto

i12=n1/n2=D2/D1

Dónde

- i12 - Relación de transmisión de las dos ruedas de fricción;

- n1 , n2 - Velocidades de rotación de las ruedas motrices y conducidas (r/min);

- D1 , D2 - Diámetros de las ruedas motrices y motrices (mm).

3. Tipos de accionamientos de rueda de fricción

En función de la posición relativa de los dos ejes de la rueda, las transmisiones por rueda de fricción pueden clasificarse en dos tipos: ejes paralelos y ejes de intersección.

(1) Ejes paralelos

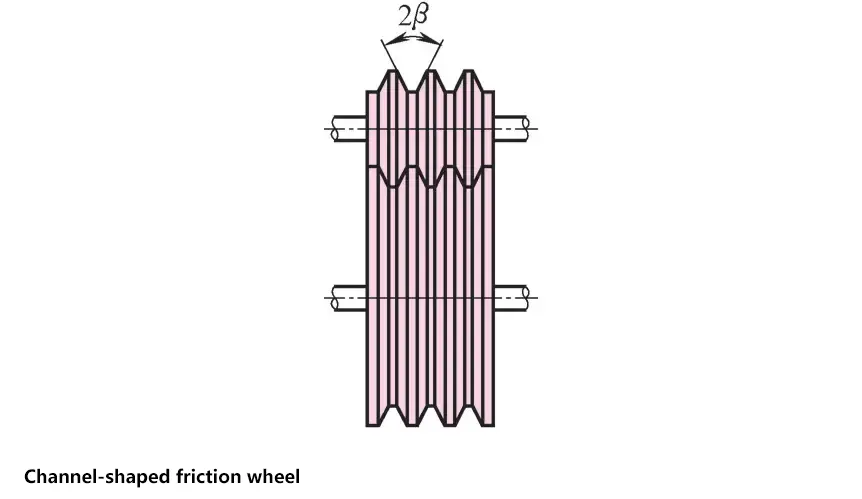

Incluye ruedas de fricción cilíndricas y ruedas de fricción estriadas.

1) Ruedas de fricción cilíndricas.

Estructura simple, fácil de fabricar, gran fuerza de prensado, dividido en tipos externo e interno. Se utiliza para la transmisión de baja potencia, tales como dispositivos de ajuste de instrumentos.

2) Ruedas de fricción estriadas.

Con un ángulo de ranura de 2β, tienen contacto lateral, lo que puede aumentar la fuerza de fricción tangencial bajo la misma fuerza de presión, mejorando la potencia de transmisión. Sin embargo, son propensos al calentamiento y al desgaste, tienen menor eficacia de transmisión y requieren una mayor precisión de fabricación e instalación. Adecuados para su uso en mecanismos como los sistemas de transmisión de tornos.

(2) Ejes de intersección

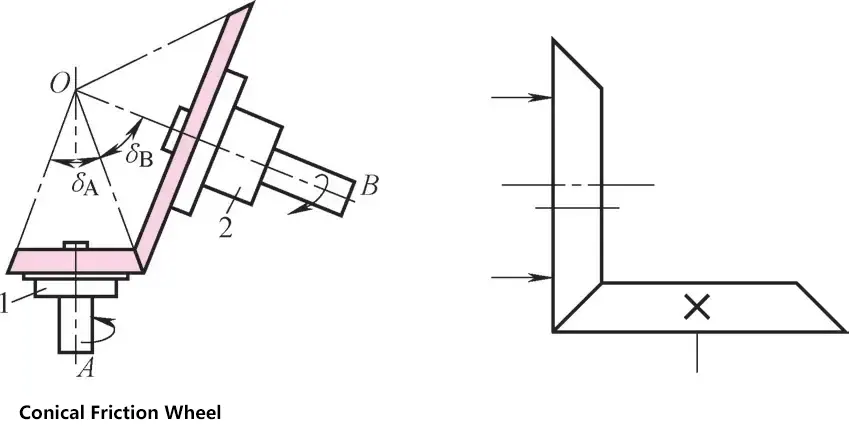

Incluye ruedas de fricción cónicas y ruedas de fricción frontales.

1) Ruedas de fricción cónicas.

Al diseñar e instalar, la posición relativa de los ejes debe ser correcta, y las puntas de los conos deben coincidir. Pueden ser perpendiculares o no perpendiculares. De uso común en prensas de fricción de alta potencia.

2) Ruedas de fricción frontales.

Estructura simple, fácil de fabricar, gran fuerza de prensado; propensa al calentamiento y al desgaste, baja eficacia; grandes requisitos de procesamiento e instalación. Se dividen en ruedas de fricción cilíndricas y cónicas. Se utilizan en prensas de fricción y aplicaciones similares.

4. Características de los accionamientos de rueda de fricción

- Estructura sencilla y fácil de fabricar.

- Se desliza durante la sobrecarga, protegiendo los componentes.

- Fácil de conseguir una variación continua y suave de la velocidad, con una amplia gama de aplicaciones.

- El deslizamiento se produce durante el funcionamiento, lo que provoca una baja eficacia de la transmisión y la incapacidad de mantener relaciones de transmisión precisas.

- Mayores dimensiones estructurales, elevadas cargas sobre ejes y rodamientos, escasa capacidad para soportar sobrecargas e impactos, por lo que sólo son adecuados para aplicaciones con baja transmisión de potencia.

IX. Transmisión por correa

Las transmisiones por correa utilizan conexiones de fricción para transmitir el par entre dos ejes.

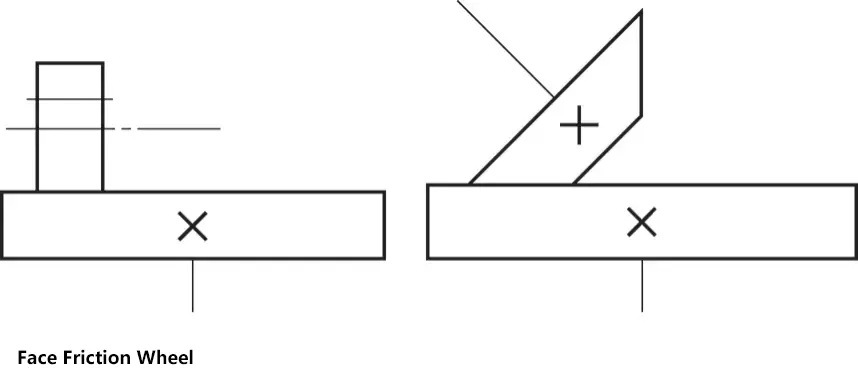

1. Tipos de transmisiones por correa

Las transmisiones por correa están formadas por correas y poleas, y pueden clasificarse en transmisiones por fricción y transmisiones por engranaje.

Los principales tipos de correas para transmisiones por fricción son las correas planas, las correas trapezoidales, las correas redondas y las correas acanaladas; la correa para transmisiones engranadas es la correa dentada síncrona.

2. Transmisión por correa plana

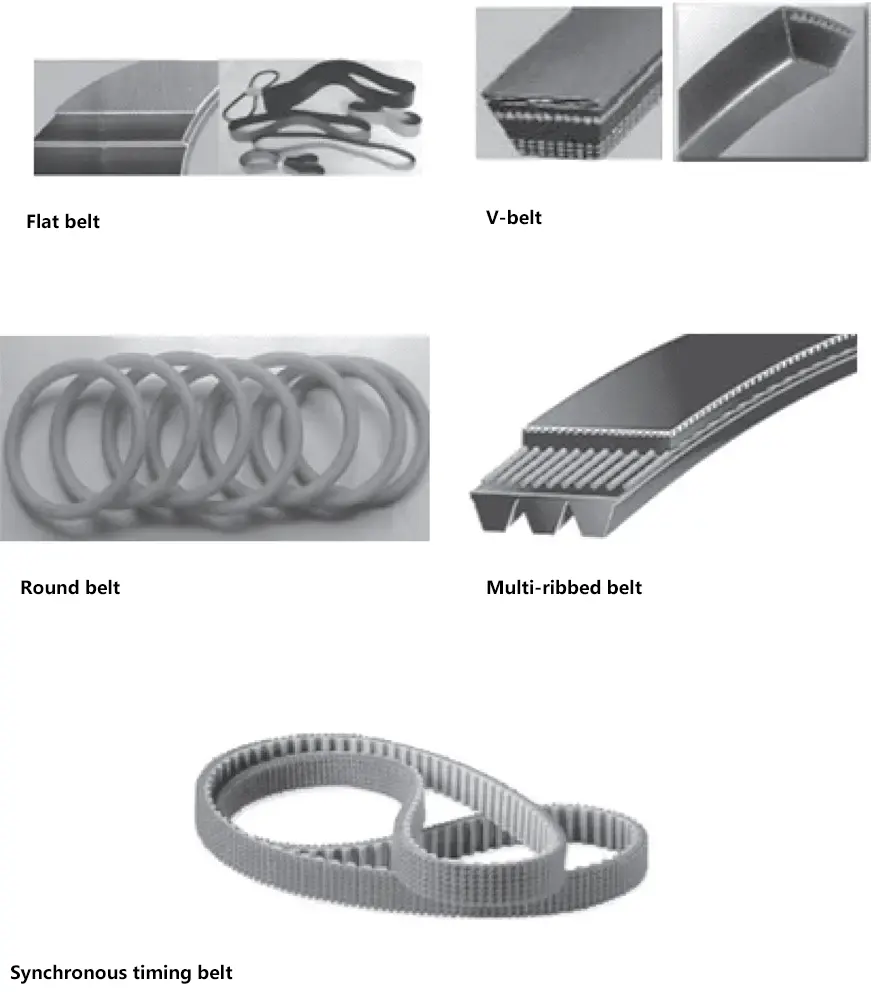

(1) Formas de transmisión por correa plana

Las hay abiertas, cruzadas, semicruzadas y en ángulo.

- Tipo abierto. Los ejes de las dos ruedas son paralelos, los planos de simetría de los dos anchos de rueda coinciden y giran en el mismo sentido.

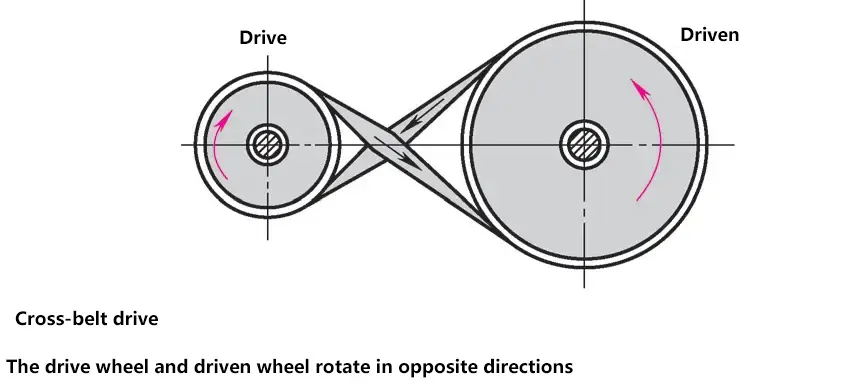

- Tipo cruzado. Los ejes de las dos ruedas son paralelos, los planos de simetría de los dos anchos de rueda coinciden y giran en sentidos opuestos.

- Tipo semicruzado. Los ejes de las dos ruedas están oblicuos en el espacio, siendo el ángulo de oblicuidad generalmente de 90°.

- Accionamiento en ángulo. Los ejes de las poleas se cruzan.

(2) Tipos de correas planas

Los principales tipos de correas planas incluyen las correas planas con núcleo de lona, las correas planas tejidas, las correas planas compuestas laminadas con nailon, etc.

1) Correas planas con núcleo de lona.

Fabricadas mediante la unión de varias capas de lona recubierta de caucho, están disponibles con bordes abiertos y con bordes envueltos. Alta resistencia a la tracción, buena resistencia a la temperatura y bajo coste; poca resistencia al calor y al aceite, el estilo de borde abierto es más flexible. Se utiliza para transmisiones con distancias entre ejes mayores.

2) Correas planas tejidas.

Incluyen correas tejidas de algodón, lana y algodón cosido, así como correas tejidas de seda, cáñamo y nailon para transmisiones de alta velocidad. Las superficies de las correas pueden estar recubiertas de caucho o no. Buena flexibilidad, baja transmisión de potencia y propensas al aflojamiento. Utilizadas para transmisiones de potencia media y pequeña.

3) Correas planas de material compuesto laminado de nailon.

La capa portante está hecha de láminas de nailon (de una o varias capas), con cuero curtido al cromo, lona recubierta de caucho o tejidos especiales adheridos a la superficie de trabajo. Alta resistencia, gran factor de fricción, buena flexibilidad y resistencia al aflojamiento. Se utiliza para transmisiones de alta potencia; las versiones delgadas pueden utilizarse para transmisiones de alta velocidad.

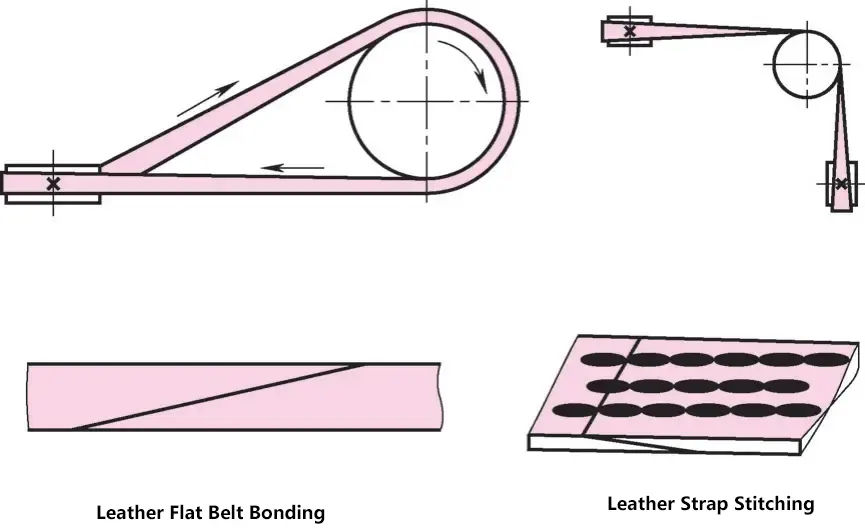

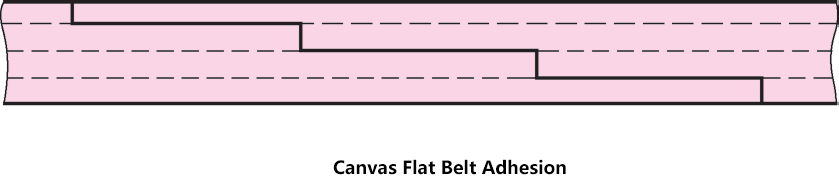

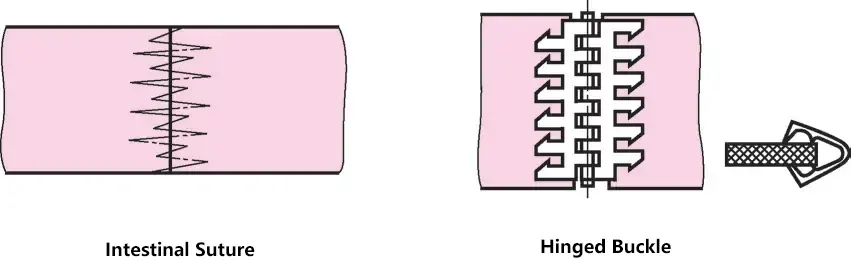

(3) Métodos de unión para correas planas

Incluye unión adhesiva para cinturones planos de cuero, costura de cordón de cuero, unión adhesiva para cinturones planos de lona, costura de cordón de tripa y cierres de cinturón de bisagra.

(4) Características y aplicaciones de las transmisiones por correa plana

Bajo impacto durante la transmisión, puede funcionar a velocidades más altas; cuando la velocidad de transmisión es alta (v≥25m/s), se pueden utilizar correas planas de alta velocidad ligeras y finas; para una transmisión de potencia más baja, se pueden utilizar correas planas tejidas; para una transmisión de potencia más alta, se utilizan correas compuestas sin costuras con láminas de nailon o cordones de poliéster como capa portante y cuero curtido al cromo o lona recubierta de caucho en la superficie de trabajo.

Las correas con hebilla de bisagra transmiten mayor potencia pero tienen menor velocidad de transmisión. A altas velocidades, pueden producir fuertes vibraciones.

(5) Parámetros de la transmisión por correa plana

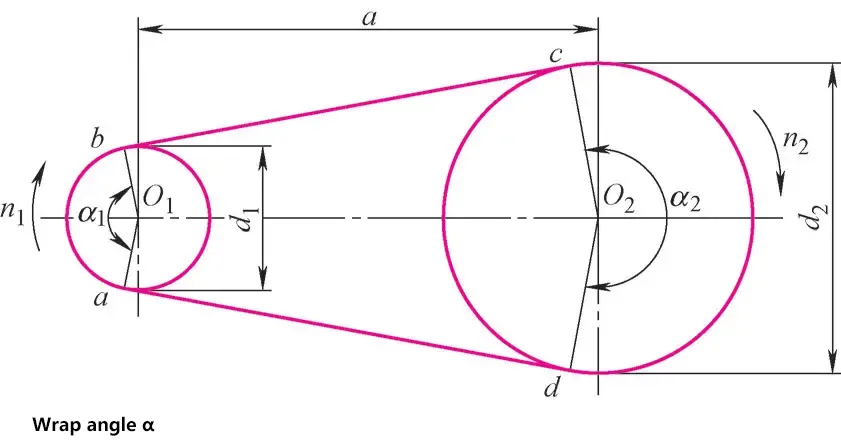

1) Ángulo de envoltura α.

Ángulo central correspondiente al arco de contacto entre la correa y la polea. El tamaño del ángulo de envoltura refleja la longitud del arco de contacto entre la correa y la superficie del borde de la polea, que está relacionada con la fricción entre las superficies de contacto. Si el ángulo de envoltura es demasiado pequeño, se producirá deslizamiento.

Cálculo del ángulo de envoltura:

- Transmisión abierta: α 1 =180°-(d2 -d1 )/a×57.3°

- Transmisión cruzada: α 1 =180°-(d2 +d1 )/a×57.3°

- Transmisión semicruzada: α 1 =180°+d1/a×57.3°

- Para la transmisión por correa plana, generalmente se requiere que el ángulo de envoltura α sea ≥150°.

Dónde

- d 1 , d 2 - Diámetro de las poleas pequeñas y grandes (mm);

- a - distancia central entre dos poleas (mm).

2) Longitud del cinturón L.

La longitud de la correa plana es la circunferencia interior de la correa plana. En aplicaciones prácticas, el cálculo de la longitud de la correa también debe considerar la tensión de la correa plana en la polea, la cantidad de pandeo y la longitud de unión de la correa plana.

Cálculo de la longitud de la cinta L:

- Transmisión abierta: L=2a+π/2(d1 +d2 )+(d2 -d1 ) 2 /4a

- Transmisión cruzada: L=2a+π/2(d 1 +d2 )+(d2 +d1 ) 2 /4a

- Transmisión semicruzada: L=2a+π/2(d1 +d2 )+(d2 2 +d1 2 )/2a

3) Relación de transmisión i.

Al calcular la relación de transmisión de correa plana sin considerar el deslizamiento elástico en la transmisión. Debido a las limitaciones del pequeño ángulo de envoltura de la polea y la distancia entre ejes de la correa, la relación de transmisión de la transmisión por correa plana es generalmente i≤5.

Cálculo de la relación de transmisión i:

i12=n1/n2=d2/d1

Dónde

- d1 , d2 - Diámetro de las poleas pequeñas y grandes (mm);

- n1 , n2 - velocidad de rotación de las poleas pequeñas y grandes (r/min).

4) Distancia entre ejes a.

La distancia entre los ejes de dos poleas cuando la correa está tensada se denomina distancia entre ejes.

Cálculo de la distancia entre ejes a:

Distancia entre ejes real para transmisión abierta:

a=A+√(A2-B)

Dónde

A=L/4-π(d1 +d2 )/8, B=(d2 -d1 ) 2 /8

3. Transmisión por correa trapezoidal

(1) Estructura y normas de las correas trapezoidales

1) Estructura de las correas trapezoidales.

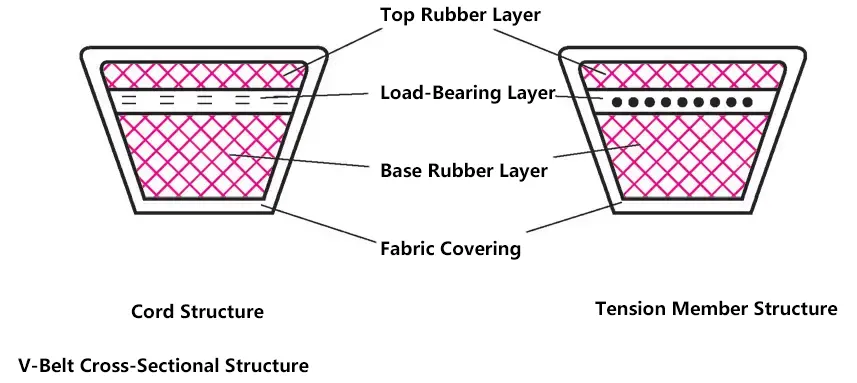

La estructura transversal de las correas trapezoidales de uso común se divide en dos categorías: estructura de lona y estructura de cuerda, compuestas por cuatro partes: caucho superior, capa de soporte de carga, caucho inferior y capa de tejido de recubrimiento. El material de la tela de cubierta es lona, que es la capa protectora de la correa trapezoidal; los materiales de caucho superior e inferior son caucho, el caucho superior se puede estirar y el caucho inferior se puede comprimir; la capa de soporte de carga soporta principalmente la fuerza de tracción.

2) Normas para correas trapezoidales.

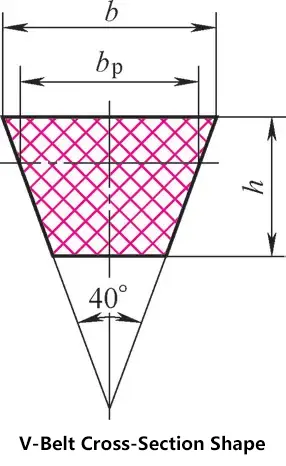

Las correas trapezoidales se han estandarizado. Las correas trapezoidales más utilizadas son las correas trapezoidales normales, las correas trapezoidales estrechas, las correas trapezoidales anchas y las correas trapezoidales de media anchura, todas ellas con un ángulo de cuña α de 40°. Las correas trapezoidales normales son las más utilizadas.

GB/T11544-2012 especifica siete tipos de correas trapezoidales regulares: Y, Z, A, B, C, D y E. La estructura de cuerda sólo tiene cuatro tipos: Z, A, B y C.

Dimensiones transversales de las correas trapezoidales normales

| Tipo | Anchura de paso b p /mm | Anchura superior b/mm | Altura h/mm | Ángulo de cuña α/(°) |

| Y | 5.3 | 6 | 4 | 40 |

| Z | 8.5 | 10 | 6 | 40 |

| A | 11.0 | 13 | 8 | 40 |

| B | 14.0 | 17 | 11 | 40 |

| C | 19.0 | 22 | 14 | 40 |

| D | 27.0 | 32 | 19 | 40 |

| E | 32.0 | 38 | 23 | 40 |

3) Longitud de referencia Ld de correas trapezoidales.

Una correa trapezoidal es una correa de bucle sin costuras. La capa de fibras que mantiene una longitud y anchura constantes bajo una tensión determinada se denomina capa neutra. La longitud medida a lo largo de la capa neutra se denomina longitud de paso L d también denominada longitud de referencia o longitud nominal.

El marcado de una correa trapezoidal consta de tres partes: tipo, longitud de referencia y número estándar.

La marca de correa trapezoidal B1560GB/T11544-2012 indica una correa trapezoidal de tipo B con una longitud de referencia de 1560 mm.

Tipos de correas trapezoidales y series de longitudes (unidad: mm)

| Y | Z | A | B | C | D | E |

| 200 | 405 | 630 | 930 | 1565 | 2740 | 4660 |

| 224 | 475 | 700 | 1000 | 1760 | 3100 | 5040 |

| 250 | 530 | 790 | 1100 | 1950 | 3330 | 5420 |

| 280 | 625 | 890 | 1210 | 2195 | 3730 | 6100 |

| 315 | 700 | 990 | 1370 | 2420 | 4080 | 6850 |

| 355 | 780 | 1100 | 1560 | 2715 | 4620 | 7650 |

| 400 | 920 | 1250 | 1760 | 2880 | 5400 | 9150 |

| 450 | 1080 | 1430 | 1950 | 3080 | 6100 | 12230 |

| 500 | 1330 | 1550 | 2180 | 3520 | 6840 | 13750 |

| 1420 | 1640 | 2300 | 4060 | 7620 | 15280 | |

| 1540 | 1750 | 2500 | 4600 | 9140 | 16800 | |

| 1940 | 2700 | 5380 | 10700 | |||

| 2050 | 2870 | 6100 | 12200 | |||

| 2200 | 3200 | 6815 | 13700 | |||

| 2300 | 3600 | 7600 | 15200 | |||

| 2480 | 4060 | 9100 | ||||

| 2700 | 4430 | 10700 | ||||

| 4820 | ||||||

| 5370 | ||||||

| 6070 |

(2) Estructura y materiales de las poleas de correa trapezoidal

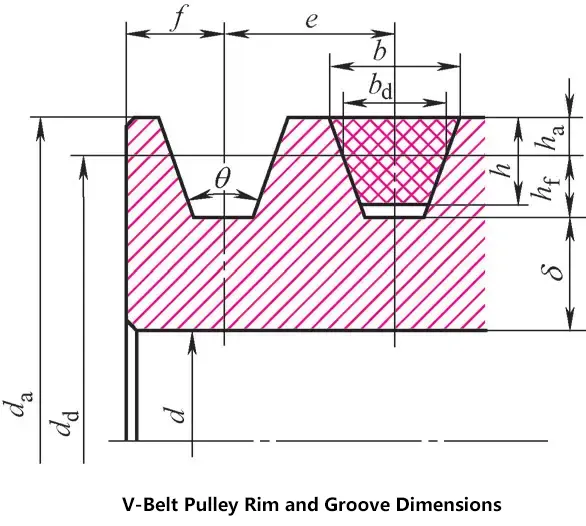

1) Estructura de las poleas de correa trapezoidal.

La estructura de las poleas de correa trapezoidal suele constar de llanta, cubo y radios. La llanta se utiliza para instalar la correa de transmisión, y en ella hay ranuras correspondientes al tipo y número de correa.

Las poleas de correa trapezoidal deben ser fáciles de fabricar, ligeras y uniformemente distribuidas, fáciles de alinear durante la instalación y tener una tensión mínima inducida durante la fundición o la soldadura.

Dimensiones del borde y las ranuras de la polea de la correa trapezoidal (unidad: mm)

| Artículo | Símbolo | Y | Z | A | B | C | D | |

| Anchura de referencia | bd | 5.3 | 8.5 | 11 | 14.0 | 19 | 27.0 | |

| Profundidad de la ranura por encima de la línea de referencia | hamin | 1.6 | 2.0 | 2.75 | 3.5 | 4.8 | 8.1 | |

| Profundidad de la ranura por debajo de la línea de referencia | hfmin | 4.7 | 7.0 | 8.7 | 10.8 | 14.3 | 19.9 | |

| Distancia entre ranuras | ext: e | 8±0.3 | 12±0.3 | 15±0.3 | 19±0.4 | 25.5±0.5 | 37±0.6 | |

| Distancia del borde de la ranura | fmin | 6 | 7 | 9 | 11.5 | 16 | 23 | |

| Espesor mínimo de la llanta | δmin | 5 | 7.0 | 6 | 10.8 | 10 | 12 | |

| Radio del filete | r1 | 0.2~0.5 | ||||||

| Ancho de polea | B | B=(z-1)e+2f z-número de ranuras | ||||||

| Diámetro exterior | da | da=dd+2ha | ||||||

| Ángulo de ranura θ | 32° | Correspondencia referencia diámetro dd | ≤60 | - | - | - | - | - |

| 34° | - | ≤80 | ≤118 | ≤190 | ≤315 | - | ||

| 36 | >60 | - | - | - | - | ≤475 | ||