I. Fundición

La fundición se refiere al proceso de llenar una cavidad de molde con material de fundición líquido. Cuando el metal líquido se solidifica, el material adquiere una forma determinada.

1. 1. Conocimientos básicos

- Los procesos de fundición se dividen en dos categorías principales: fundición en arena y fundición especial.

- Los materiales de fundición más comunes son el hierro fundido, el acero fundido y las aleaciones no ferrosas.

2. Estructura del molde

Las principales estructuras de un molde son el molde de arena, el núcleo de arena y el sistema de compuertas.

La cavidad del molde se obtiene tras retirar el patrón. La superficie de unión entre dos moldes se denomina línea de partición. Los machos de arena forman las cavidades internas y los agujeros de la pieza fundida, y la parte extendida del extremo del macho se denomina impresión del macho. El asiento del núcleo es la cavidad del molde donde se coloca la impresión del núcleo, y se fabrica junto con el molde de arena utilizando el patrón.

El sistema de inyección consta de una cubeta de vertido, lingotes, canal y bebedero. Los orificios de ventilación del molde de arena y del núcleo de arena facilitan la salida del aire durante el vertido. Durante el vertido, el metal fundido se vierte en la compuerta externa, fluye a través del bebedero, el canal de colada y las coladas en la cavidad del molde. El elevador se coloca en el punto más alto de la cavidad del molde, se utiliza para observar si el líquido metálico ha llenado el molde y también sirve como respiradero.

El patrón, también llamado molde de fundición, es un equipo de proceso utilizado para formar la cavidad del molde. Suele estar hecho de madera, metal u otros materiales. La forma del patrón es similar a la de la pieza fundida, pero difiere en que los agujeros y cavidades de la pieza fundida no están presentes en el patrón; en su lugar, se realizan impresiones del núcleo. El patrón de impresión del núcleo forma el asiento del núcleo en la cavidad del molde.

3. Herramientas manuales de moldeo

(1) Herramientas de moldeo de uso común

Pala de hierro, criba, apisonador de arena, rascador, alambre de ventilación, espiga y pasador de tracción, mancha, hisopo, bolsa de polvo, fuelle de mano y apisonador neumático, etc.

(2) Herramientas de acabado de moldes de uso común

Llana, gancho para arena, herramienta de media caña, herramienta de punta redonda, espiga de reborde, llana perfilada, cuchara, cuchara de latón de doble punta, etc.

II. Laminación, embutición, prensado

En la fabricación de productos laminados, los lingotes con las especificaciones requeridas se funden primero en lingoteras de acero, luego se calientan en un horno (1200°C) y, por último, se laminan en planchas, perfiles y tubos mediante trenes de laminación.

1. Producción de perfiles y chapas

Los dos rodillos de un laminador de dos alturas giran en sentidos opuestos. Los rodillos cilíndricos sin ranuras se utilizan para laminar chapas, mientras que los rodillos cilíndricos con ranuras se utilizan para laminar perfiles.

Como los rodillos deben cambiar de dirección después de cada pasada en un laminador de dos alturas, el tiempo de enfriamiento de los rodillos es largo. Un tren de laminación de tres alturas tiene tres rodillos dispuestos en línea vertical, por lo que los rodillos no necesitan cambiar de sentido de rotación entre pasada y pasada.

2. Producción de alambre

El alambre con un diámetro inferior a 5 mm puede fabricarse con una trefiladora. Un anillo troquel de dibujo con un orificio en forma de embudo se utiliza para trefilar alambre del diámetro deseado. El alambre fino se trefila a través de matrices de carburo o diamante. Debido al endurecimiento por deformación, el alambre necesita un calentamiento intermedio.

3. Producción de tubos

(1) Tubos de acero soldados

El fleje de acero se conforma en forma de tubo mediante rodillos de conformación, después pasa por un horno de calentamiento continuo tipo túnel, se calienta a la temperatura de soldadura mediante quemadores de gas dispuestos en los laterales y, por último, se suelda en un tubo sin fin mediante rodillos de soldadura.

(2) Tubos de acero sin soldadura

1) Utilizar un tren de laminación por penetración Mannesmann para perforar un tocho macizo y, a continuación, utilizar un método especial (como el laminado de ranuras periódicas) para laminarlo hasta obtener las dimensiones de tubo deseadas.

2) El método de banco de empuje Erhardt consiste en extruir primero un tocho cuadrado de acero caliente en un tocho tubular en forma de copa en una cavidad de molde cilíndrica; a continuación, se ajusta el tocho tubular sobre un mandril largo y se empuja a través de varias matrices (cada una más pequeña que la anterior). Este método puede producir tubos de paredes finas con el mismo diámetro interior.

4. Dibujo profundo

Por embutición profunda se entiende la transformación de chapas metálicas en formas huecas o el estiramiento posterior de cuerpos huecos ya embutidos inicialmente.

La matriz de embutición profunda consta de un punzón, una cavidad para la matriz y un soporte para la pieza en bruto.

Un bloque espaciador fijado a la cavidad de la matriz centra la chapa. Después de que el portapiezas sujete la chapa, el punzón se mueve hacia abajo, sacando la chapa de la cavidad de la matriz (aparecen esquinas redondeadas en el borde inferior de la pieza durante la embutición profunda).

En los casos en que el punzón extrae completamente la pieza de la cavidad de la matriz, la pieza puede adherirse al punzón en su carrera de retorno. Para evitarlo, se utiliza una placa expulsora. Si la pieza se atasca en el borde superior, se utiliza un expulsor accionado por resorte para empujar la pieza hacia arriba y sacarla de la cavidad de la matriz.

Sólo los materiales adecuados para la embutición profunda pueden evitar el agrietamiento bajo una deformación severa. Estos materiales deben tener buena ductilidad y suficiente resistencia.

Las piezas con una elevada relación entre altura y sección transversal deben estirarse en varias etapas. El número de etapas de embutición viene determinado por el siguiente principio: para una pieza cilíndrica embutida, el diámetro del punzón para la siguiente embutición debe ser aproximadamente 1/3 menor que el de la embutición anterior; el diámetro de la primera embutición debe ser 1/5 menor que el diámetro del material.

5. Extrusión hacia atrás

Basándose en las propiedades de fluidez de determinados materiales, la extrusión hacia atrás puede utilizarse para procesar piezas huecas de paredes finas a partir de discos (placas) en bruto.

Los materiales adecuados para la extrusión hacia atrás incluyen principalmente plomo, zinc, cobre, aluminio, aleaciones de cobre y latón blando.

Colocar en la cavidad de la matriz una pieza en bruto en forma de disco con la misma forma transversal que el producto acabado. La diferencia de diámetro entre el punzón de extrusión y la cavidad de la matriz es igual al doble del grosor de la pared del producto acabado. Cuando el punzón de extrusión de la prensa comprime la pieza en forma de disco, el material fluye a través de la cavidad de la matriz. separación entre el punzón y la matriz cavidad en la dirección opuesta al movimiento del punzón.

Para facilitar el flujo de material, la cara final del punzón de extrusión tiene una cierta convexidad o conicidad. El diámetro del punzón de extrusión es aproximadamente 0,2 mm menor que el diámetro interior de la pieza. Durante la carrera de retorno del punzón, la placa separadora retira la pieza del punzón. La extrusión hacia atrás es un método económico para producir tubos, latas y otras piezas huecas de paredes finas.

III. Forja

La forja se refiere al proceso de conformado en el que se aplica presión a la pieza de trabajo a través del martillo, el yunque, el punzón de la maquinaria de forja, o a través de matrices, provocando una deformación plástica para obtener la forma y las dimensiones deseadas del producto.

1. 1. Principios básicos

(1) Cambios en la estructura del grano durante la forja

La distribución del flujo de fibras en las piezas forjadas es mejor que en las piezas mecanizadas, y tienen mayor capacidad de carga. La forjabilidad del acero disminuye a medida que aumenta su contenido de carbono. El azufre en el acero provoca la falta de dureza en caliente, mientras que el fósforo provoca la falta de dureza en frío, por lo que el contenido combinado de azufre y fósforo en el acero no debe superar 0,1% (fracción de masa).

Durante la forja, la resistencia a la tracción del material debe superar su límite elástico.

En la zona 1, la deformación del grano es pequeña; en la zona 2, la deformación del grano y el deslizamiento son grandes; en la zona 3, la deformación del grano y el deslizamiento también son pequeños.

(2) Temperatura de forja

En temperatura de forja depende del material de la forja. El tiempo de calentamiento de la pieza debe reducirse al mínimo. Un tiempo o intensidad de calentamiento excesivos provocarán el engrosamiento y la fragilización de la estructura del acero, reduciendo su resistencia. El acero empieza a chisporrotear y a descascarillarse en un estado al rojo vivo. El acero sobrecalentado no puede forjarse. El acero tiene una ductilidad especialmente pobre a temperaturas de revenido (290-350°C).

La forja en frío produce tensiones intergranulares, que se manifiestan inicialmente como endurecimiento y acaban formando grietas. El recocido puede eliminar las tensiones internas. El cobre puro puede forjarse en frío. La temperatura de forja aumenta con el contenido de elementos de aleación en el cobre, hasta un máximo de 800°C.

La temperatura de forja del aluminio es de 400-500°C.

(3) Fuentes de calor

Los principales tipos de hornos de calentamiento utilizados son los hornos de reverbero, los hornos de aceite pesado y los hornos de gas, los hornos de forja de carbón y gas y los hornos de resistencia.

2. Equipos de forja

1) Los equipos de forja libre más utilizados son los martillos de forja y las prensas. Los martillos de forja más comunes son los de aire y los de vapor-aire. Las prensas más comunes son las hidráulicas y las de aceite.

2) Los equipos de forja de matrices más utilizados incluyen martillos de forja de matrices, prensas de manivela, máquinas de forja de matrices planas, prensas de fricción, prensas de tornillo, prensas de acuñación, máquinas de laminado cruzado de cuña, etc.

3. Operaciones de forja

(1) Forja libre

Dar forma a la pieza utilizando herramientas de forja sencillas.

(2) Extracción

En primer lugar, utilice un cincel de herrero para estirar longitudinalmente en la esquina o el borde del yunque y, a continuación, aplane en la cara del yunque.

(3) Perturbación

Después de calentar la pieza bruta de forja, primero hay que limitar la zona que se va a recalcar y, a continuación, utilizar un martillo para recalcar en la cara del yunque o en el soporte del yunque.

(4) Compensación

En primer lugar, se desplaza una parte de la pieza en bruto con respecto a otra y, a continuación, se forja la parte desplazada en la sección transversal deseada.

(5) Corte

Utilice un cincel de forja en caliente para cortar.

(6) Puñetazos

El martillo perforador impulsa el punzón hacia la pieza, que gira alrededor de su eje y perfora a través del orificio de la almohadilla de punzonado.

(7) Ranurado

Utilice un cincel para agujeros para dividir primero las ranuras en ambos extremos de la pieza y, a continuación, expanda la ranura hasta obtener la forma de agujero deseada.

(8) Soldadura de forja

La soldadura por forja consiste en unir dos piezas (acero con un contenido de carbono inferior a 0,2%) en una sola mediante métodos de forja en estado viscoso. En primer lugar, se procesan las piezas que se van a soldar por forja en forma de soldadura de mordida o soldadura solapada, y se calientan a la temperatura de soldadura (1300-1400°C), después se elimina la cascarilla y se realiza la soldadura rápida por forja. La resistencia de la soldadura de forja es de 70%-85% de la resistencia del material base.

4. Forja de matrices

La forja en matriz se refiere al proceso de calentar la pieza hasta la temperatura de forja y, a continuación, moldearla desde su forma original hasta la forma requerida en una o varias etapas de forja en la cavidad de la matriz.

Una vez cerradas las matrices, el material llena la cavidad de la matriz y el material sobrante se extruye en forma de rebaba. Durante la forja en la matriz, el material primero se recalca, luego fluye dentro de la cavidad y, por último, se recalca para darle la forma final.

Debido al elevado coste de las matrices, la forja en coquilla sólo es adecuada para la producción en serie. Los materiales adecuados para la forja en estampa incluyen aceros aleados y no aleados, cobre y aleaciones de cobre, aleaciones de magnesio, etc.

El troquel consta de troqueles superior e inferior.

Las matrices de forja son moldes permanentes. La pieza preformada, calentada a la temperatura de forja, se coloca en la matriz de forja y se presiona para darle la forma de la cavidad de la matriz. Las piezas más grandes o de formas complejas se forjan mediante varias operaciones en varias matrices de forja. Las ventajas de la forja en coquilla son el bajo coste de procesamiento, la precisión de las dimensiones y una superficie relativamente lisa.

(1) Materiales para troqueles

El acero al carbono templado al agua (con un contenido de carbono en masa de 0,9%) es adecuado para fabricar matrices con cavidades poco profundas. Para deformaciones mayores, se utiliza acero aleado al cromo, níquel y molibdeno. Las matrices se fresan a partir de acero macizo para matrices. Para facilitar el desmoldeo, el ángulo de desmoldeo de la matriz es de 1:5 para las cavidades interiores y de 1:10 para las cavidades exteriores.

Debido a la contracción del material y a la dilatación térmica de la matriz, debe considerarse un índice de contracción de 1,2%-1,5%. La cavidad de la matriz se pule y debe ser dura, resistente al desgaste y al calor, así como resistente a la presión y al agrietamiento. En función de los requisitos de precisión, una matriz de forja puede producir entre 6.000 y 25.000 piezas.

(2) Secuencia de trabajo

Forja libre en la matriz de tocho - forja en matriz - recocido de alivio de tensiones.

El trabajo de conformado básico se completa principalmente mediante la preforja, la forja libre y la forja de matriz intermedia para mejorar la precisión de forja de la pieza en la matriz final y prolongar la vida útil de la matriz final.

(3) Forja plana

La sección transversal original del material aumenta tras el forjado plano.

Los dos carros de sujeción de la máquina de forja plana sujetan la pieza en bruto. La matriz convexa montada en el carro principal se utiliza para el recalcado. El recalcado de varias ranuras sólo requiere un calentamiento.

En comparación con la forja en coquilla, la ventaja de la forja plana es que no hay ángulo de tiro, hay menos pérdidas por combustión y, por tanto, es más económica.

IV. Flexión

El plegado es un método de conformado en el que el flujo (de metal) en la zona de conformado está causado principalmente por el momento de flexión.

1. 1. Principios básicos

(1) Cambios en la estructura material

El rendimiento de curvado de la pieza depende de la ductilidad del material de la pieza. Muchos metales y aleaciones pueden curvarse en frío; algunos metales y aleaciones necesitan calentarse a cierta temperatura para reducir la radio de curvaturaPor ejemplo: el zinc debe calentarse a 150°C y una aleación de magnesio a 300°C.

Durante la flexión, los granos interiores se comprimen, los exteriores se estiran y sólo la capa neutra permanece inalterada.

Hay deslizamiento de átomos dentro de los granos. La tensión de tracción en la capa exterior se aproxima al límite de fractura, y se produce una contracción transversal evidente en la sección transversal de la zona de tensión de tracción en la parte doblada, mientras que se produce una contracción longitudinal en la zona de presión. Por lo tanto, el estiramiento y la compresión de la estructura pueden provocar no sólo una deformación longitudinal, sino también una deformación transversal. El estiramiento reducirá la sección transversal, mientras que la compresión la aumentará.

(2) Resistencia a la flexión de la pieza

La resistencia a la flexión de la pieza está relacionada con factores como la temperatura, el material de la pieza, las dimensiones de la sección transversal y la posición relativa respecto al eje de flexión.

La resistencia a la flexión es proporcional a la anchura de la pieza. Si la anchura se duplica, el número de fibras bajo tensión y compresión también debe duplicarse. Con el mismo radio de flexión, la cantidad de fibras bajo tensión y compresión en la dirección de la altura es mucho mayor que en la dirección de la anchura, por lo que la fuerza de flexión necesaria para la primera debe ser mucho mayor que para la segunda.

(3) Radio de curvatura

El radio de curvatura no debe ser inferior al valor mínimo. El radio de curvatura está relacionado con el alargamiento del material, el grosor de la pieza, la forma de la sección transversal de la pieza y la dirección de laminación. Para los materiales en barra, el radio de curvatura para el acero y el aluminio blando es 1,5 veces su espesor, para el aluminio duro es de 2 a 4 veces su espesor, y para las aleaciones de cobre y zinc, es de 1/3 a 1/2.

Debido a la gran sensibilidad a la entalladura de la superficie de la placa durante la flexión, ésta debe ser lisa y estar libre de poros.

Un ángulo de curvatura menor es más ventajoso que uno mayor. Si el radio y el ángulo de curvatura son inferiores a los valores permitidos, debe recurrirse al curvado en caliente.

2. Curvado de chapa

Las piezas pequeñas pueden doblarse en un torno de banco. Para obtener el radio de curvatura necesario, utilice un bloque de tope con bordes achaflanados. Si las esquinas se doblan de forma demasiado pronunciada, aparecerán grietas en la zona doblada de la chapa.

Radio mínimo de curvatura = Espesor de la chapa × Factor de conversión

Factores de conversión para el radio mínimo de curvatura

| Material | Acero blando | Acero de dureza media | Cobre | Latón | Aleación de aluminio (templado) |

| Factor de conversión | 0.5 | 0.55 | 0.25 | 0.3~0.4 | 2-4 |

Ejemplo: Una chapa de acero de dureza media de 3 mm de espesor se dobla en una mordaza de una máquina. Su radio mínimo de curvatura = 3 mm × 0,55 = 1,65 mm.

Proceso de plegado:

1) Marque la pieza y doble un extremo en ángulo recto utilizando un tornillo de banco de máquina.

2) Marque la altura y doble el segundo ángulo recto utilizando un tope de madera.

……

4) Coloque un tope de madera y haga la cuarta curva.

La resistencia a la flexión es la capacidad de un objeto para resistir la deformación por flexión. Las piezas con una gran relación anchura/altura, como los ángulos de acero y las vigas en I, tienen una gran resistencia a la flexión. La rigidez puede aumentarse utilizando métodos como la formación de ranuras, el laminado, el doblado o el plegado.

3. Curvado de tubos

Cuando el radio de curvatura de los tubos es pequeño, puede aplastar el tubo. Durante el curvado, debe añadirse relleno en el interior del tubo o utilizar un equipo de curvado con ruedas guía. Para radios de curvatura grandes, puede que no sea necesario añadir relleno en el interior del tubo. Los tubos trefilados o laminados de pequeño diámetro pueden curvarse en frío.

En el curvado en caliente, para evitar arrugas, la temperatura de calentamiento en el interior del tubo debe ser superior a la del exterior. El radio de curvatura debe ser al menos tres veces el diámetro del tubo. Para evitar tensiones de tracción y compresión durante el curvado, el cordón de soldadura del tubo debe estar en la zona neutra.

4. Flexión de acero estructural

El acero estructural es difícil de doblar. Para doblar ángulos más agudos, hay que hacer muescas en el punto de doblado y, después, soldar los bordes cortados.

La forma de la muesca depende del ángulo de doblado y del grosor del borde del ángulo de acero. Dado que el interior de la curva está sometido a compresión, debe haber una cierta distancia entre los dos bordes biselados (es decir, la distancia del borde cortado a). Esta distancia debe ser mayor para los bordes de acero angular más gruesos y los ángulos de flexión más pequeños.

a=Stanα/2

Para evitar la compresión, hay que taladrar el metal de la parte comprimida. El diámetro de la broca d = Sa/100.

El acero estructural se dobla en círculos utilizando una máquina dobladora de acero estructural. Los rodillos superior e inferior de esta plegadora no son ajustables y se accionan manualmente o mediante un motor eléctrico. El rodillo superior es ajustable, y ajustándolo se puede cambiar el radio de curvatura.

V. Enderezar

La finalidad del enderezado es reducir los errores de rectitud y planitud de los materiales de chapa, alambre y barra.

1. 1. Principios básicos

La tensión interna, el calentamiento o enfriamiento unilateral, el impacto, el golpeo y el procesamiento de corte unilateral son razones que provocan el alabeo y la torsión del material. Las piezas pueden enderezarse y aplanarse mediante presión, martilleo o calentamiento por llama.

2. Enderezado por martilleo o presión

Elija el enderezado en frío o en caliente en función del grosor del material.

Para fuerzas de enderezado pequeñas, coloque la pieza sobre una placa de enderezado; para fuerzas grandes, utilice una máquina enderezadora.

(1) Aplanado de chapas

Las protuberancias en chapas blandas (cobre, zinc, aluminio) pueden aplanarse con un martillo de madera, una maza de goma o un martillo de plástico. Para chapas más duras, martille a lo largo del borde exterior de la protuberancia siguiendo un patrón en espiral de dentro a fuera para estirarla.

Cuando la chapa pasa por los rodillos enderezadores, se estira y comprime uniformemente hasta quedar plana. En general, utilizar una enderezadora de rodillos para chapa es más económico.

(2) Enderezado de alambres

Para enderezar el alambre, se puede sujetar en un tornillo de banco y tirar de él para enderezarlo a través de dos bloques de madera, o se puede utilizar una máquina enderezadora de alambre.

(3) Enderezado de barras y perfiles

Se utilizan enderezadoras de barras y enderezadoras de perfiles, respectivamente.

3. Alisado térmico

El calentamiento por llama incluye tres formas: calentamiento por puntos, calentamiento por líneas de puntos y calentamiento por cuñas. La elección de la forma de calentamiento depende de la forma, el tamaño y el grosor de la pieza. Se calienta la superficie alabeada, es decir, primero se calienta el lado más largo para aumentar el alabeo.

Sin embargo, al mismo tiempo aparecen grandes tensiones de compresión debido al aumento de volumen en la zona calentada. El calentamiento continuado hasta el límite elástico del material provoca una presión interna que comprime la parte más larga. Durante el enfriamiento, la parte comprimida se contrae, con lo que la pieza se endereza. Este proceso se lleva a cabo en combinación con el martilleo.

El calentamiento por puntos o por líneas de puntos se utiliza para chapas y barras; el calentamiento por cuñas se utiliza para perfiles laminados, y el calentamiento por cuñas debe partir de la punta de la cuña.

El enderezado, el doblado, el martilleado y el estirado también pueden provocar el endurecimiento por trabajo en frío del material y aumentar su dureza, que puede eliminarse mediante el recocido.

VI. Estampación

El estampado es un proceso de conformado que utiliza prensas y matrices para aplicar una fuerza externa a materiales de chapa, flejes, tubos y perfiles, provocando una deformación o separación plástica para obtener piezas de trabajo (piezas estampadas) de la forma y dimensiones deseadas. Existen matrices de doblado, matrices de curvado y matrices de conformado, entre otras.

1. Matrices

(1) Proceso de estampación

Durante el conformado en frío, la carga sobre el borde doblado del material supera su límite elástico, iniciando y continuando la deformación (plástica). El borde exterior del material experimenta el mayor estiramiento y tensión durante la conformación en frío. Para evitar el agrietamiento, se eligen materiales con un alargamiento elevado y una resistencia moderada para el conformado en frío.

(2) Doblado de matrices

Las matrices de curvado pueden utilizarse para curvar chapas o flejes y convertirlos en ángulos de acero, acero en forma de Z o acero en forma de U. El plegado no requiere modificar el grosor del material. Las matrices de doblado constan de un punzón y una cavidad.

Para evitar la formación de grietas en la zona doblada, el radio de doblado no debe ser inferior al valor mínimo permitido. Debido al efecto de recuperación elástica tras el doblado, el ángulo de doblado formado por el punzón y la cavidad de la matriz debe ser ligeramente inferior al ángulo de doblado de la pieza acabada. La fuerza de recuperación elástica de la pieza está relacionada con factores como el radio de curvatura, el grosor del material y las propiedades del material.

(3) Curling

Mediante el curvado, la chapa puede convertirse en orejas de bisagra, refuerzos y bordes de refuerzo. Antes del curvado, la chapa debe estar previamente curvada (de lo contrario, quedaría recta); a continuación, la pieza previamente curvada se introduce y se sujeta en la matriz inferior, y un punzón de curvado con el perfil correspondiente se desplaza hacia abajo para realizar el curvado.

(4) Doblado de formas

Este tipo de troquel puede doblar cuerpos huecos o nervios de refuerzo de cualquier forma (tapas de latas, logotipos de coches). Las matrices superior e inferior se fabrican con la forma correspondiente y la chapa se estampa en la forma requerida. El grosor de la chapa permanece básicamente inalterado durante el plegado de la forma.

2. Pulsa

Las prensas se clasifican según el movimiento ascendente y descendente del carro en prensas de fricción, prensas de manivela, prensas excéntricas, prensas hidráulicas, etc., similares a los equipos de forja. La matriz convexa o punzón superior de las matrices de corte y embutición se sujeta en el carro de la prensa. Para mejorar la precisión del proceso, el carro de la prensa debe estar guiado con precisión. La matriz cóncava se monta en la bancada de la prensa.

(1) Prensa de fricción

La prensa de fricción es una máquina de procesamiento a presión versátil que se utiliza ampliamente en diversas industrias para el procesamiento a presión. En la industria de fabricación mecánica, las prensas de fricción son aún más utilizadas y pueden emplearse para completar tareas como forja de matrices, recalcado, doblado, enderezado y prensado de precisión. Algunas forjas sin llama también utilizan este tipo de prensas.

(2) Prensa de manivela, prensa excéntrica

El manguito excéntrico montado en el muñón del cigüeñal está conectado al eje de transmisión a través de un acoplamiento de garras desmontable en el extremo del eje. Aflojando el anillo de garras, el manguito excéntrico puede girarse para ajustar la longitud de la carrera.

Estos dos tipos de prensas convierten el movimiento giratorio del motor en movimiento lineal del carro mediante un cigüeñal o eje excéntrico a través de una biela o rótula.

(3) Prensa hidráulica

A prensa hidráulica es una máquina que utiliza líquido como medio de trabajo, basándose en el principio de Pascal, para transmitir energía y realizar diversos procesos. Las prensas hidráulicas suelen constar de tres partes: la máquina principal, el sistema de alimentación y el sistema de control hidráulico.

VII. Esquileo

El cizallado es un proceso que utiliza herramientas de corte de doble filo para separar materiales.

1. Corte con tijeras

Las herramientas generales utilizan un solo filo para cortar el material de la pieza, mientras que en las proceso de tundidoLos dos filos de corte en forma de cuña trabajan relativamente sobre el material. Los dos filos de corte en forma de cuña de las cuchillas superior e inferior se deslizan uno junto al otro desde el lateral. Inicialmente, la pieza de trabajo se corta en ranuras en ambos lados de los dos filos de corte.

La presión del filo de corte en forma de cuña hace que la estructura del material sea densa. Cuando la resistencia del material aumenta, la cuchilla sólo puede cortar en el material hasta cierta profundidad. Si se sigue aumentando la presión más allá del límite elástico del material, la estructura se separa y las dos superficies de fractura se deslizan. La superficie separada de la pieza es irregular debido a los diferentes procesos de cizallamiento, siendo el exterior liso y el interior rugoso y agrietado.

2. Corte manual de láminas sencillas

Las cizallas manuales pueden utilizarse para cortar chapas con un grosor no superior a 1,5 mm.

(1) Tijeras de mano rectas

Se utiliza para cortar cortes rectos, ligeramente curvados y cortos.

(2) Cizallas rectas

Se utiliza para cortar piezas largas y rectas.

(3) Cizallas para agujeros

La hoja tiene una punta puntiaguda, utilizada para cortar curvas interiores.

(4) Cizallas redondas

La hoja es fina y larga para adaptarse a diversas formas.

(5) Tijeras de mano eléctricas

Durante el funcionamiento, la cuchilla inferior permanece inmóvil mientras que la superior realiza el movimiento de corte.

3. Cizallas manuales

(1) Cizalla de palanca

Adecuada para cortar piezas grandes.

(2) Cizallas mecánicas

También conocido como cuchilla paralela máquina cizallaLa cuchilla superior se desplaza verticalmente dentro de un carril guía. La cuchilla superior puede estar inclinada o paralela a la cuchilla inferior.

(3) Cizallas circulares, cizallas curvas

Se utiliza para cortar círculos y curvas. Al cortar curvas, la hoja se alimenta manualmente.

4. Defectos de cizallamiento

Grandes rebabas en el borde de corte, elevado consumo de fuerza de cizallamiento, astillamiento de la cuchilla y desviación del corte respecto a la línea marcada.

5. Herramientas de punzonado

Utilizar un punzón para crear agujeros también es un proceso de cizallamiento. Para chapas finas, cartón, chapas de acero para muelles y juntas de estanqueidad, el punzonado es más rápido que el taladrado. Los materiales más gruesos utilizan máquinas de presión de punzonado para hacer agujeros, que son eficaces y no producen virutas. Los materiales blandos se perforan con matrices de punzonado de cantos.

VIII. Blanking

Las matrices de troquelado constan de un punzón (matriz macho) y una matriz (matriz hembra), que pueden troquelar cualquier forma a partir de láminas. Dado que cada forma requiere un juego de matrices, este método es adecuado para la producción en serie.

Debido a la deformación en frío del material, la chapa se presiona fácilmente cuando entra en contacto por primera vez con el punzón. Si el punzón tiene pequeñas esquinas redondeadas, el borde inferior de la chapa también tendrá pequeñas esquinas redondeadas. A medida que el punzón continúa moviéndose hacia abajo, su fuerza de cizallamiento supera la resistencia al cizallamiento del material, y la estructura del material se separa con una superficie de cizallamiento relativamente lisa. Antes de que el punzón, el borde de corte y el borde de corte de la matriz se crucen, las superficies de fractura restantes del material se separan. El orificio de la matriz tiene una estructura cónica gradual.

El troquelado es un proceso de prensado que utiliza una matriz para separar una parte del material o pieza de otra parte del material, pieza o desecho. El troquelado es un término general que engloba procesos de separación como el cizallado, el troquelado, el punzonado, el entallado, el ranurado, la separación, el cincelado, el recorte, el machihembrado, el corte abierto y el acabado.

El blanking se utiliza habitualmente para el procesado directo de arandelas, platos de bicicleta, engranajes de instrumentos, levas, horquillas de cambio, paneles de instrumentos, así como chapas de acero al silicio para motores y aparatos eléctricos, y conectores en circuitos integrados.

IX. Operaciones básicas de trabajo en banco

El equipo habitual para el trabajo en banco incluye:

1) Banco de trabajo

El principal lugar de trabajo de los operarios de banco, utilizado para colocar piezas de trabajo y diversas herramientas e instrumentos de medición.

2) Tornillo de banco

Accesorio universal utilizado para sujetar piezas de trabajo.

1. Marcado del trazado

El marcado de disposición es la operación de marcar los límites de procesamiento o encontrar puntos y líneas de referencia en las piezas en bruto o los productos semiacabados de acuerdo con las dimensiones requeridas por los planos de diseño o los objetos reales. El marcado de disposición permite determinar el margen de mecanizado y la posición de la superficie de mecanizado de la pieza, comprobar si la forma y las dimensiones de la pieza en bruto cumplen los requisitos del plano y asignar razonablemente el margen de mecanizado.

(1) Herramientas de trazado más utilizadas

Entre las herramientas de trazado más comunes se incluyen las placas de trazado, los trazadores, los discos de trazado, los divisores, los punzones centrales, los bloques en V y los gatos.

(2) Técnicas básicas de marcado del trazado

La herramienta utilizada es un trazador. El método correcto consiste en inclinar el trazador de 15° a 20° hacia el exterior de la regla de acero, inclinándolo al mismo tiempo de 45° a 75° en la dirección de marcado.

1) Marcado de líneas rectas.

Para marcar, sujete la regla de acero con la mano izquierda, agarre el trazador con los dedos pulgar e índice de la mano derecha, presione el trazador con el dedo corazón para que la punta del trazador quede ajustada contra la superficie de guía de la regla y tire hacia la parte posterior del trazador para trazar una línea recta clara.

2) Marcado de líneas perpendiculares.

Las líneas perpendiculares pueden trazarse utilizando una construcción geométrica, una regla cuadrada o un disco de trazar. El método más sencillo consiste en utilizar un lado adyacente como referencia y trazar fácilmente una línea perpendicular con una regla cuadrada.

3) Marcado de líneas paralelas.

Se pueden utilizar tres métodos: el método geométrico, el marcado con regla cuadrada y el marcado con disco de trazar.

4) Marcado de arcos.

La herramienta utilizada es un divisor. Cuando lo utilices, ajusta las dos patas del divisor abriéndolas con ambas manos y, a continuación, sujeta la parte articulada del divisor con la mano derecha. Cuando dibuje un círculo, combine dos arcos de medio círculo dibujando tanto en el sentido de las agujas del reloj como en sentido contrario.

5) Perforación central.

Para facilitar la alineación de las piezas en el procesamiento posterior, los punzones centrales deben ser del tamaño adecuado y uniformes. El punto de punzonado debe estar en el centro de la línea de procesamiento y no desviarse, ya que los puntos de punzonado desviados inducirán a error en la posterior complementación de la línea.

Cuando esté en funcionamiento, sujete el punzón central ligeramente inclinado hacia delante con la mano izquierda, alinee la punta del punzón con el centro de la línea. Una vez alineado, enderece el punzón de modo que quede perpendicular al centro de la línea, y utilice un martillo para golpear ligeramente el extremo del punzón para hacer la marca central.

2. Cincelado

El cincelado es un método de procesamiento que utiliza un martillo para golpear un cincel y cortar la pieza de trabajo. El cincelado se utiliza principalmente en situaciones en las que el mecanizado mecánico resulta incómodo, como la eliminación de rebordes, la separación de materiales, el cincelado de ranuras de aceite, el corte de piezas finas, el mecanizado en bruto, etc.

(1) Cinceles

Existen tres tipos: cinceles planos, cinceles puntiagudos y cinceles para ranuras de aceite. Hay tres formas de sujetar un cincel: agarre normal, agarre invertido y agarre vertical.

(2) Martillos

Hay dos formas de agarrar un martillo: agarre fuerte y agarre flojo. Agarre fuerte: requiere que los cinco dedos agarren el martillo con fuerza al levantarlo o golpearlo; Agarre flojo: al levantar el martillo, el pulgar y el índice agarran con fuerza, mientras que el meñique, el anular y el corazón están ligeramente relajados. Al golpear, cuando el martillo se acerca al punto de impacto, los dedos meñique, anular y corazón se tensan de repente para aumentar la fuerza de golpeo del martillo que cae.

Existen tres métodos para blandir el martillo: con la mano, con el codo y con el brazo.

(3) Postura de cincelado

El operario se coloca delante del banco de trabajo, con el pie izquierdo en un ángulo de 35° con respecto a la línea central del tornillo de banco, y el pie derecho en un ángulo de 75° con respecto a la línea central del tornillo de banco, para asegurarse de que al ponerse de pie y balancear el martillo, el punto de impacto se alinee con el extremo del cincel. El antebrazo de la mano que sujeta el cincel debe mantenerse horizontal, con el codo no caído ni levantado, para no afectar al ángulo de corte del cincel.

3. Aserrado

El serrado es la operación consistente en utilizar una sierra manual para cortar materiales metálicos o serrar ranuras en piezas de trabajo. Puede utilizarse para separar diversos materiales o productos semiacabados, así como para serrar partes sobrantes de piezas de trabajo o serrar ranuras.

(1) Herramientas de serrado

1) Bastidor de la sierra

Utilizados para tensar la hoja de sierra, los bastidores de sierra se dividen en tipos fijos y ajustables.

2) Hoja de sierra

Herramienta que sierra directamente materiales o piezas de trabajo. La longitud se expresa como la distancia central entre los orificios de montaje de ambos extremos. Las hojas de sierra manual que se suelen utilizar tienen 300 mm de longitud, 12 mm de anchura y 0,8 mm de grosor.

3) Instalación de la hoja de sierra

Las sierras manuales sólo cortan durante el empuje hacia delante, por lo que al instalar la sierra manual, las puntas de los dientes deben apuntar hacia delante.

(2) Postura de aserrado

1) Cómo sujetar el bastidor de la sierra

El agarre correcto tiene un impacto significativo en la calidad del aserrado. El método correcto consiste en apoyar la parte delantera del bastidor de la sierra con la mano izquierda y agarrar el mango de la sierra con la mano derecha.

2) Posición de pie

Al serrar, el operario se coloca frente al tornillo de banco a un lado de la línea central, con el pie izquierdo en un ángulo de 35° con respecto a la línea central del tornillo de banco, y el pie derecho en un ángulo de 75° con respecto a la línea central del tornillo de banco.

3) Postura de aserrado

Cuando la mano derecha empuja la sierra, el cuerpo se inclina hacia delante en consecuencia. Este movimiento del cuerpo puede aumentar la fuerza de empuje de la mano derecha, reducir la fatiga de la mano derecha y mejorar la eficacia del trabajo. Durante el aserrado, la fuerza de empuje es controlada totalmente por la mano derecha. La presión aplicada por la mano izquierda no debe ser demasiado grande; su función principal es mantener recto el bastidor de la sierra.

(3) Métodos básicos de aserrado

1) Sujeción de la pieza

La pieza de trabajo se sujeta generalmente en el lado izquierdo del tornillo de banco para facilitar la operación. La pieza de trabajo no debe sobresalir demasiado de las mordazas del tornillo de banco; el corte de sierra debe estar a unos 20 mm del lateral de las mordazas del tornillo de banco para evitar vibraciones durante el aserrado. El corte de sierra debe ser paralelo al lateral de las mordazas. La pieza de trabajo debe sujetarse con firmeza y seguridad para evitar daños o deformaciones.

2) Control de velocidad y longitud de carrera

Aplique la fuerza adecuada al empujar la sierra, y afloje la presión al tirar hacia atrás para reducir el desgaste de los dientes de la sierra. Procure utilizar la longitud efectiva de la hoja de sierra al serrar. La frecuencia de los golpes hacia adelante y hacia atrás

debe ser adecuada, de 30 a 40 veces por minuto para el acero ordinario y de 50 a 60 veces por minuto para los metales blandos y no metálicos.

3) Arranque de la sierra

Utilice el extremo delantero o trasero de la hoja de sierra para empezar a serrar apoyándola en el borde de una superficie, con la hoja de sierra en un ángulo de 15° respecto a la superficie de trabajo. Al menos tres dientes de la sierra deben estar en contacto con la pieza de trabajo simultáneamente. Para mayor estabilidad y precisión, puede utilizar el pulgar para bloquear la hoja de sierra y mantenerla en la posición correcta.

4) Método para serrar tubos redondos

Elija una hoja de sierra de dientes finos. Cuando la pared de la tubería esté cortada, gire inmediatamente la tubería en la dirección del empuje de la sierra en un ángulo adecuado y, a continuación, continúe serrando. Repita esta rotación hasta que la tubería esté completamente cortada.

5) Aserrado de barras

Si se requiere una sección transversal plana, comience a serrar desde una dirección y continúe hasta terminar; si el requisito no es alto, puede serrar desde varias direcciones para reducir la superficie de serrado y mejorar la eficiencia.

6) Serrar chapas finas

Intente serrar por el lado ancho si es posible. Si tiene que serrar por el lado estrecho, puede sujetar dos separadores de madera y serrar a través de ellos junto con la chapa, o sujetar la chapa fina directamente en el tornillo de banco y utilizar una sierra de mano para empujar en diagonal.

7) Aserrado de acero plano

Marque la línea de corte y, a continuación, sierre desde ambos extremos del lado ancho. Cuando los dos cortes de sierra estén a punto de encontrarse, golpee suavemente para romper y separar.

4. Archivo

Una lima es una herramienta de corte dentada.

El limado puede procesar la superficie exterior, los orificios interiores, las ranuras y diversas formas complejas de las piezas de trabajo. La precisión de limado puede alcanzar 0,01 mm.

(1) Expedientes

Las limas incluyen limas de banco, limas de forma y limas especiales. Las limas de banco se dividen a su vez en limas planas, limas cuadradas, limas redondas, limas triangulares y limas de media caña, en función de la forma de su sección transversal. Conformación

Las limas se utilizan para el acabado de pequeñas áreas en piezas de trabajo. Las limas especiales se utilizan para procesar superficies especiales. Existen muchos tipos, especificaciones y modelos de limas, que pueden seleccionarse en función de la forma, la dureza, la tolerancia de mecanizado y los requisitos de precisión de la pieza de trabajo.

(2) Cómo guardar un expediente

Sujete firmemente el mango del cuchillo con la mano derecha, con el extremo del mango apoyado en la palma de la mano en la base del pulgar. Coloque el pulgar en la parte superior del mango y rodee el mango de abajo arriba con el resto de los dedos. Con la mano izquierda, presione el músculo de la base del pulgar sobre la cabeza de la lima, extienda el pulgar con naturalidad, enrosque los otros cuatro dedos hacia la palma y utilice los dedos corazón y anular para pellizcar el extremo delantero de la lima. Al limar, la mano empuja la lima y determina la dirección del movimiento, mientras que la mano izquierda trabaja con la derecha para mantener la lima equilibrada.

(3) Postura de presentación

Al limar, el operario se coloca frente al tornillo de banco a un lado de la línea central, con el pie izquierdo en un ángulo de 35° respecto a la línea central del tornillo de banco, y el pie derecho en un ángulo de 75° respecto a la línea central del tornillo de banco.

Al limar, párese firmemente con ambos pies, incline el cuerpo hacia delante, coloque el centro de gravedad en el pie izquierdo, incline el cuerpo hacia la rodilla izquierda doblada, mantenga ambos hombros naturalmente nivelados, mire a la superficie de limado y mantenga el antebrazo derecho básicamente paralelo a la superficie de limado.

(4) Métodos básicos de presentación

1) Limado de superficies planas

Existen tres métodos: limado recto, limado transversal y limado por empuje.

2) Archivado de arcos exteriores

Se suelen utilizar dos métodos: el limado transversal y el limado por rodillo. El limado en cruz se utiliza para el mecanizado basto de arcos, mientras que el limado con rodillo se utiliza para el mecanizado fino de arcos o cuando hay una pequeña sobremedida.

3) Archivado de arcos internos

Se suelen utilizar dos métodos: el limado transversal y el limado por empuje. El limado transversal se utiliza para el desbaste de arcos exteriores. Cuando se utiliza el método de limado por empuje, se completan tres movimientos simultáneamente: movimiento hacia delante, movimiento hacia la izquierda o la derecha y rotación alrededor de la línea central de la lima.

5. Raspado y amolado

El raspado y el rectificado son procesos manuales de mecanizado de precisión que se utilizan para mejorar la calidad superficial y la precisión dimensional.

Aparte del tratamiento mecánico (bruñido, laminado), el raspado y el rectificado suelen ser los pasos finales de muchos procesos de mecanizado. Eliminan los picos de rugosidad restantes. La rugosidad superficial es la desviación de la calidad real de la superficie con respecto a la superficie especificada. Se expresa en 1/1000 mm. Tras el mecanizado fino, el área de carga de las superficies de apoyo, las superficies de contacto y las superficies de sellado puede aumentarse hasta 80%. Las superficies raspadas deben sellarse completamente.

(1) Raspado

Los rascadores deben poder cortar virutas finas. Los rascadores planos se utilizan para superficies planas, mientras que los rascadores en forma de cuchara y los rascadores triangulares se utilizan para superficies curvas. El ángulo de la cuña es de 85°-95°, con un ángulo frontal negativo.

Mediante el raspado de tiras largas se pueden eliminar los picos ásperos restantes, reduciendo las marcas superficiales. El rascador debe colocarse en ángulo contra las marcas durante el rascado, de lo contrario podría engancharse. Al raspar hacia delante, aplique una presión ligera, y reduzca la presión al final de cada movimiento de rascado para evitar depresiones.

Nota: Los rascadores deben afilarse con muelas de corindón o carburo de silicio y, a continuación, pulirse con una piedra de afilar.

(2) Rectificado

Aplique color a la superficie plana para identificar desniveles extremadamente pequeños. En primer lugar, aplique una capa de color sobre la placa de raspado y, a continuación, coloque la pieza sobre la plataforma. Para piezas de gran tamaño, aplique color a la superficie de la pieza y, a continuación, coloque la placa de raspado o la regla de raspado encima y muévala.

Los puntos altos aparecerán brillantes y deben eliminarse con una rasqueta. Los movimientos de raspado deben ser cortos y ligeramente curvos. Continúe el proceso hasta que los puntos de toda la superficie sean tan numerosos y estén tan uniformemente distribuidos como sea posible. Cambie la dirección del raspado después de cada ronda de raspado.

Basta con que se vean de 5 a 10 puntos por centímetro cuadrado en la superficie raspada.

X. Procesamiento del agujero (taladrado, avellanado, escariado)

El mecanizado de agujeros es una de las habilidades operativas más importantes para un trabajador de banco. Existen principalmente dos tipos de métodos de mecanizado de orificios: uno consiste en crear orificios en piezas de trabajo sólidas, es decir, taladrar directamente con brocas helicoidales, brocas de centrado, etc.; el otro consiste en procesar orificios existentes, es decir, utilizar brocas de ampliación, brocas avellanadoras y escariadores para ampliar, avellanar y escariar orificios. El escariado es un método de procesamiento de orificios ya perforados mediante un escariador. El avellanado es un método de taladrado que utiliza una broca avellanadora para crear una superficie plana o aberturas de diversas formas en el extremo de un orificio.

1. Herramientas de uso común

(1) Brocas

Hay muchos tipos, como brocas helicoidales, planas, para agujeros profundos, para centros, etc. La más utilizada es la broca espiral, que puede ser de mango recto o cónico.

(2) Taladros de ampliación

Herramientas para agrandar agujeros. A diferencia de las brocas, las brocas de ensanchamiento tienen 3-4 filos de corte y ningún filo transversal, lo que mejora la precisión del agujero y la calidad de la superficie.

(3) Escariadores

Herramientas para escariar orificios, disponibles en varios tipos, como escariadores manuales, escariadores de máquina, escariadores cónicos ajustables, etc.

(4) Brocas avellanadoras

Herramientas para avellanar, disponibles en forma cónica, cilíndrica, de cara frontal y otros estilos.

2. Métodos operativos

(1) Perforación

Marque las líneas y perfore los puntos centrales; taladre un orificio poco profundo de aproximadamente 1/4 del diámetro del orificio para comprobar el centrado; al taladrar, no aplique demasiada fuerza de avance, levante con frecuencia para despejar las virutas y añada fluido de corte. Reduzca la velocidad de avance cuando el agujero esté a punto de romperse para evitar un aumento repentino de la fuerza de corte que podría romper la broca.

(2) Ampliación de orificios

Se utiliza para agrandar orificios ya procesados, a menudo como operación de semiacabado de orificios.

(3) Escariado

Utilice un escariador para eliminar una pequeña capa de metal de la pared del orificio a fin de mejorar su precisión dimensional y la calidad de la superficie. Consulte los manuales correspondientes para conocer las tolerancias y los tamaños de los orificios.

(4) Avellanado

El objetivo es garantizar la perpendicularidad de la cara del extremo del orificio con respecto a la línea central del orificio, para asegurar un posicionamiento correcto y una conexión fiable de las piezas conectadas al orificio.

XI. Procesamiento de hilos

1. Formación del hilo

Una rosca se forma cuando una figura plana (como un triángulo, un rectángulo o un trapecio) se desplaza a lo largo de una línea helicoidal sobre una superficie cilíndrica o cónica, creando crestas y ranuras continuas en dicha superficie. Las roscas formadas en la superficie exterior de un cilindro (o cono) se denominan roscas exteriores, mientras que las formadas en la superficie interior de un agujero cilíndrico (o cónico) se denominan roscas interiores.

2. Parámetros geométricos de los hilos

(1) Diámetro mayor d (diámetro exterior) (D)

Diámetro de un cilindro imaginario que coincide con la cresta de la rosca exterior, también llamado diámetro nominal.

(2) Diámetro menor d1 (diámetro interior) (D1)

El diámetro de un cilindro imaginario que coincide con la raíz de la rosca exterior, que puede utilizarse como diámetro de cálculo para la sección transversal crítica en los cálculos de resistencia.

(3) Diámetro de paso d2

Diámetro de un cilindro imaginario en el que la anchura del hilo y la anchura entre hilos son iguales en la sección transversal axial. Es aproximadamente igual al diámetro medio de la rosca, es decir, d2 ≈ 0,5(d+d1).

(4) Paso de rosca P

Distancia axial entre puntos correspondientes de roscas adyacentes en la línea generatriz del cilindro de paso.

(5) Plomo (Lh)

Distancia axial entre los puntos correspondientes de roscas adyacentes de la misma hélice en la línea generatriz del cilindro de paso.

(6) Número de arranques n

El número de líneas helicoidales de la rosca, generalmente n ≤ 4 para facilitar la fabricación; la relación entre paso, avance y número de arranques es Lh = nP.

(7) Ángulo de hélice ψ

Ángulo entre la tangente de la hélice en el cilindro de paso y el plano perpendicular al eje de la rosca.

(8) Ángulo de rosca α

El ángulo entre los dos lados del perfil de la rosca en el plano axial de la rosca.

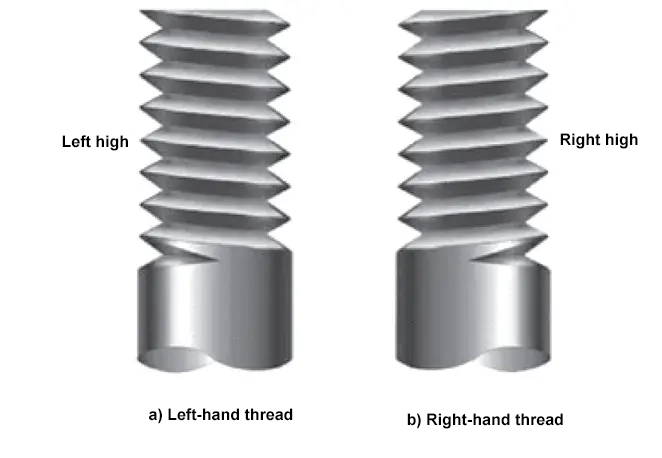

(9) Sentido de giro

Las roscas pueden ser derechas o izquierdas. Una rosca a derechas avanza cuando se gira en el sentido de las agujas del reloj, mientras que una rosca a izquierdas avanza cuando se gira en el sentido contrario.

3. Perfiles de rosca

(1) Roscas triangulares

Tienen un gran ángulo de rosca, buenas propiedades de autobloqueo, raíz gruesa y gran resistencia. Se utilizan mucho para conexiones. Los tipos más comunes son las roscas métricas, las roscas en pulgadas y las roscas para tubos.

1) Roscas métricas.

En las normas nacionales, las roscas métricas triangulares con un ángulo de rosca α = 60° se denominan roscas métricas, siendo el diámetro mayor el diámetro nominal. Un mismo diámetro nominal puede tener múltiples pasos, denominándose rosca gruesa al paso mayor y roscas finas al resto. Las roscas gruesas son las más utilizadas.

Las roscas finas tienen un diámetro menor más grande y un ángulo de hélice menor, lo que se traduce en mejores propiedades de autobloqueo y mayor resistencia, pero son menos resistentes al desgaste y propensas al pelado. Son adecuadas para piezas de paredes finas, conexiones sometidas a cargas dinámicas y mecanismos de ajuste en dispositivos de ajuste fino.

2) Roscas en pulgadas

Tienen un ángulo de rosca α = 55°, se miden en pulgadas y el paso se expresa en número de roscas por pulgada. También existen versiones gruesas y finas.

3) Roscas de tubos

Tienen un ángulo de rosca α = 55° y crestas redondeadas. No hay juego radial entre las roscas de acoplamiento, lo que proporciona buenas propiedades de estanquidad. El diámetro nominal es el diámetro interior nominal del tubo. Se utilizan ampliamente en sistemas de tuberías de agua, gas, lubricación y otros.

(2) Roscas trapezoidales

El perfil de la rosca es un trapecio isósceles con un ángulo de rosca α = 30°. Su rendimiento es menor que el de las roscas cuadradas, pero son más fáciles de fabricar, tienen buenas propiedades de centrado y mayor resistencia a la raíz. Cuando se utilizan tuercas partidas, también pueden eliminar la holgura causada por el desgaste. Por lo tanto, se utilizan ampliamente en transmisiones de tornillo.

(3) Roscas cuadradas

El perfil de la rosca es rectangular con un ángulo de rosca α = 0°, y el grosor de la rosca es la mitad del paso. Tienen un coeficiente de fricción equivalente menor y mayor eficacia, pero menor resistencia de la raíz. El juego axial causado por el desgaste es difícil de compensar, y la precisión de centrado es baja. También son más difíciles de acabar y se utilizan con menos frecuencia.

(4) Roscas de contrafuerte

Las roscas de contrafuerte tienen un ángulo de flanco de 3° en la cara de trabajo y de 30° en la cara de no trabajo. Combinan la alta eficacia de las roscas cuadradas con la alta resistencia de la raíz de las roscas trapezoidales, pero sólo pueden soportar cargas en una dirección. Son adecuadas para accionamientos de husillos con cargas unidireccionales, como prensas de husillos y gatos.

4. Marcas de rosca

(1) Roscas métricas

1) El paso de las roscas métricas gruesas no está marcado, mientras que el de las roscas finas debe estar marcado. Por ejemplo, M20 es rosca gruesa con un paso de 2,5 mm (no marcado); M20×2 es rosca fina con un paso de 2 mm (marcado).

2) Las roscas para zurdos están marcadas con LH, las roscas para diestros no están marcadas.

3) Los símbolos de grado de tolerancia de rosca incluyen los grados de tolerancia de diámetro de paso y diámetro mayor. Los grados de tolerancia de rosca externa utilizan letras minúsculas, los grados de tolerancia de rosca interna utilizan letras mayúsculas. Por ejemplo, M20-5g6g indica una rosca externa con grado de tolerancia de diámetro de paso 5g y grado de tolerancia de diámetro mayor 6g. Si los grados de tolerancia del diámetro de paso y del diámetro mayor son iguales, como M20-7H, significa que las tolerancias del diámetro de paso y del diámetro mayor de la rosca interior son 7H.

4) La longitud de engrane de las roscas métricas se especifica como corta (S), media (N) o larga (L). La longitud de engrane media (N) no necesita marcarse. Ejemplos: M24-5g6g-L, M20×1,5-6H-S-LH, o M20×1-6g. Si la longitud de enganche es un valor específico, puede marcarse directamente, como M20-5g6g-40, que indica una longitud de enganche de 40 mm.

(2) Roscas trapezoidales

El marcado es el mismo que el de las roscas ordinarias, como Tr40×7LH-7H-L, que representa una rosca trapezoidal con un diámetro nominal de 40 mm, paso de 7 mm, a izquierdas, código de banda de tolerancia de diámetro de paso 7H y longitud de engrane larga.

(3) 55° Roscas de tubo sin junta

Para las roscas no estancas de 55°, las roscas exteriores tienen dos grados de tolerancia, A y B, que deben indicarse; las roscas interiores sólo tienen un grado de tolerancia, que no es necesario indicar. Por ejemplo, G1/4 A indica una rosca de tubo sin junta, rosca exterior, con código de tamaño 1/4 y grado de tolerancia A; G1/4 indica una rosca de tubo sin junta, rosca interior, con código de tamaño 1/4.

5. Cierres roscados comunes

Se pueden utilizar pernos, tornillos y tuercas para formar conexiones desmontables.

(1) Pernos y tornillos

Los pernos y tornillos con cabeza tienen varias formas de cabeza y pueden utilizarse como pernos de sujeción, pernos pasantes o pernos de cabeza plana. ajuste Pernos.

1) Pernos de sujeción

Se utilizan para fijar placas de cubierta, bridas, placas de presión y otras piezas de máquinas. La profundidad de inserción es la misma que la de los pernos de doble punta. Los pernos cilíndricos con hexágonos internos pueden avellanarse, pero pueden apretarse como los pernos hexagonales.

2) Pernos pasantes

Se requieren tuercas y arandelas para el bloqueo. Preste atención a la planitud de las superficies de contacto entre la cabeza del tornillo, la tuerca y la arandela.

3) Pernos de fijación

Se utiliza para fijar piezas de máquinas en su posición o soportar fuerzas laterales. Este tipo de conexión requiere un ajuste (H7/k6), lo que la hace más cara. El uso de un tornillo pasante en combinación con uno o dos pasadores de ajuste resulta más económico.

(2) Tornillos ranurados

Los tornillos ranurados tienen varias formas de cabeza. Estos tornillos sólo se pueden apretar con un destornillador, por lo que la fuerza de apriete es menor que la de los tornillos apretados con llave. Los tornillos con ranura en cruz no tienen una ranura pasante en la cabeza, por lo que no debilitan la resistencia. Tienen mayor resistencia, se pueden apretar con más firmeza y tienen mejor aspecto.

(3) Tornillos autorroscantes

Se utiliza para fijar rótulos de empresa, placas protectoras, etc., sobre chapa.

(4) Espárragos

Los espárragos constan de un extremo de inserción (con chaflán), un vástago y un extremo de tuerca (parte superior). Cumplen la misma función que los tornillos de apriete. La ventaja es que los tornillos de apriete pueden dañar las roscas después de aflojarlos varias veces, mientras que el extremo de inserción de los espárragos siempre se puede atornillar. Para retirar una pieza fijada con espárragos, sólo hay que quitar la tuerca. La profundidad de inserción debe coincidir con la resistencia del material del vástago para evitar la rotura del espárrago.

Profundidad de inserción de los espárragos de doble punta

| Material | Acero Bronce | Fundición gris Metal de cañón | Aleación de aluminio | Metales blandos Materiales aislantes |

| Profundidad de inserción | 1d | 1.25d | 2d | 2.5d |

(5) Tornillos de fijación

Los tornillos de fijación tienen roscas en toda su longitud, con una ranura en el extremo para insertarlos y apretarlos. Se utilizan para fijar anillos de posicionamiento, casquillos y otras piezas de máquinas para evitar su movimiento o torsión. Los espárragos son una variante de los tornillos utilizados para fijar piezas desmontables.

(6) Tipos de frutos secos

La figura siguiente muestra varias formas de tuerca estándar. La longitud de la rosca de la tuerca es crucial para la resistencia de la unión tuerca-tornillo. La longitud de la rosca determina el número de vueltas de rosca que soportan la carga. En la mayoría de las tuercas, la altura de la tuerca es igual a la longitud de la rosca. Las tuercas ciegas son una excepción.

La altura de las tuercas estándar = 0,8 × diámetro nominal de la rosca. La altura de las tuercas finas 1+d.

6. Fabricación de roscas

(1) Corte de hilo

La fabricación de roscas se basa en el principio de las líneas helicoidales. La figura siguiente muestra el roscado en un torno. Durante el mecanizado, la pieza cilíndrica gira a una velocidad constante, mientras que la herramienta de corte se desplaza axialmente a una velocidad constante en contacto con la pieza, creando un movimiento helicoidal de la punta de la herramienta con respecto a la pieza. Debido a las diferentes formas del filo de corte, la forma transversal del material eliminado en la superficie de la pieza de trabajo varía, lo que permite la producción de varios tipos de roscas.

Otros métodos de fabricación de roscas son: roscado con macho para roscas interiores, roscado con terraja para roscas exteriores; moldeado de roscas; laminado de roscas; fresado, rectificado y lapeado de roscas, etc.

(2) Roscado con macho y roscado con terraja

El roscado es el proceso de cortar roscas internas en un orificio utilizando un macho; el roscado con terraja es el proceso de cortar roscas externas en una varilla o tubo utilizando una terraja.

1) Herramientas comunes

① Machos de roscar y llaves de macho de roscar

Los machos de roscar son herramientas de corte especializadas para el roscado. Tienen una estructura sencilla, son fáciles de usar y se utilizan ampliamente para la fabricación de roscas internas de pequeño tamaño. Los machos de roscar pueden clasificarse en machos de roscar de dientes gruesos y machos de roscar de dientes finos en función del tamaño de los dientes; y en machos de roscar de tuerca, machos de roscar de terraja, machos de roscar cónicos, machos de roscar trapezoidales, etc., en función de su función.

Las llaves de macho de roscar son herramientas que se utilizan para agarrar el extremo cuadrado del macho de roscar y girarlo para cortar.

② Troqueles y matrices

Las terrajas son herramientas para cortar roscas exteriores y existen de tipo fijo y partido. Se suelen utilizar terrajas fijas, con secciones cónicas de 60° en ambos extremos del orificio, que forman la parte cortante de la terraja, mientras que los dientes traseros sirven de guía.

Los portamatrices son herramientas que sirven para sujetar las matrices, y los distintos tamaños de matrices tienen sus correspondientes portamatrices.

2) Métodos de roscado

- Antes de roscar, taladre un orificio piloto. El diámetro del orificio piloto puede seleccionarse consultando los manuales correspondientes o calcularse mediante una fórmula.

- Antes de roscar, la entrada del orificio debe achaflanarse para facilitar la colocación y entrada del macho de roscar.

- Al empezar a roscar, utilice la palma de la mano derecha para presionar el centro de la llave de roscar, aplique presión a lo largo del eje de la rosca y utilice la mano izquierda para girar en el sentido de las agujas del reloj.

- Compruebe la verticalidad. Después de que el macho haya girado 1-2 vueltas, utilice una escuadra para comprobar la perpendicularidad entre el macho y la cara del extremo del agujero. Si no es perpendicular, corríjalo inmediatamente. Puede inspeccionar visualmente y utilizar una regla cuadrada para comprobar desde dos direcciones si está vertical.

- Roscar la rosca. Cuando el macho empiece a cortar y la parte guía entre en la pieza de trabajo, puede girar el mango en paralelo sin aplicar presión. En ese momento, cada 1-2 vueltas, invierta 1/4 de vuelta para romper las virutas y evitar que dañen la rosca. Añada líquido de corte mientras realiza el roscado.

- Eliminación de virutas. Para agujeros ciegos, además de marcar la profundidad en el macho de roscar, debe retirar con frecuencia el macho de roscar para eliminar las virutas.

3) Método de roscado de roscas exteriores

- En primer lugar, determine el diámetro de la varilla. Si es demasiado grande, será difícil roscarla; si es demasiado pequeña, no se formarán roscas. Puedes calcularlo mediante una fórmula.

- La técnica de roscado inicial es la misma que la del roscado interior.

- Al roscar, mantenga la terraja perpendicular a la varilla. Bisele la varilla con un ángulo de 30° a 45°. La técnica es la misma que la del roscado. Aplique presión al empezar a girar. Después de que la pieza guía corte, gire el mango en paralelo con ambas manos. Dar marcha atrás con frecuencia para romper las virutas y añadir líquido de corte.

7. Conexiones roscadas

(1) Uniones atornilladas

Se dividen en uniones atornilladas ordinarias y uniones atornilladas de precisión.

1) En las uniones atornilladas ordinarias, las piezas conectadas no son muy gruesas. El perno tiene una cabeza, el agujero pasante no está roscado, y el perno pasa a través del agujero y se acopla con una tuerca. Tras el montaje, queda un espacio libre entre el orificio y el perno, que no debe desaparecer durante el funcionamiento. La estructura es simple, fácil de montar y desmontar, se puede montar varias veces y se utiliza ampliamente.

2) Las uniones atornilladas de precisión no tienen holgura tras el montaje y soportan principalmente cargas laterales. También pueden utilizarse para posicionamiento. Utilizan un sistema básico de taladros con agujeros escariados para las uniones atornilladas (por ejemplo, H7/m6, H7/n6).

(2) Conexiones de doble espárrago

El tornillo no tiene cabeza, sino roscas en ambos extremos. Durante el montaje, un extremo se enrosca en la pieza conectada y el otro se ajusta con una tuerca. Adecuado para situaciones en las que es necesario desmontar con frecuencia y una de las piezas conectadas es más gruesa. Durante el desmontaje, sólo es necesario retirar la tuerca sin desenroscar el espárrago de la pieza conectada.

(3) Conexiones roscadas

Adecuado para situaciones en las que una de las piezas conectadas (con un orificio roscado en la parte superior) no necesita ser montada y desmontada con frecuencia, tiene una cabeza de tornillo en un extremo, no necesita una tuerca y soporta cargas relativamente pequeñas.

(4) Uniones roscadas

Tras el apriete, el extremo del tornillo presiona contra la superficie de otra pieza o gira en una muesca correspondiente de la pieza para fijar la posición relativa de las piezas. Puede transmitir pequeñas fuerzas axiales o pares.

8. Bloqueo de roscas

Si las conexiones roscadas se utilizan en lugares con sacudidas, impactos o vibraciones, los tornillos pueden aflojarse. Estas conexiones deben asegurarse en lugares relacionados con la seguridad personal. De acuerdo con las normas de seguridad, el bloqueo debe aplicarse en lugares como coches, ascensores, ferrocarriles, teleféricos, ventiladores eléctricos, etc. Las principales medidas contra el aflojamiento son las siguientes.

(1) Bloqueo por fricción

Es el método antiaflojamiento más utilizado. Este método produce una presión normal entre los pares roscados que no cambia con las fuerzas externas, generando una fuerza de fricción que impide la rotación relativa de los pares roscados. Esta presión normal puede conseguirse mediante la compresión axial o bidireccional simultánea de los pares roscados, pero no puede evitar completamente el aflojamiento. Métodos como las arandelas elásticas, las tuercas dobles, las tuercas autoblocantes y las tuercas autoblocantes con inserto de nailon pertenecen al bloqueo por fricción.

(2) Bloqueo mecánico

Limita directamente la rotación relativa de los pares roscados mediante un tapón. La conexión sólo puede desmontarse tras retirar el tapón. Los métodos incluyen el uso de clavijas partidas con tuercas ranuradas, cable de conexión y arandelas de bloqueo.

(3) Bloqueo permanente

Tras el apriete, se utilizan métodos como el granallado, la soldadura o la unión adhesiva para que el par roscado pierda sus características de par cinemático y se convierta en una conexión no desmontable. La característica es que el tornillo sólo se puede utilizar una vez, y el desmontaje es muy difícil. Es necesario destruir el par roscado para desmontarlo.

XII. Corte de gas

El corte por gas se refiere al corte térmico de materiales mediante llamas producidas por la combustión de gases inflamables mezclados con oxígeno, también conocido como oxicorte o oxicorte. El corte por gas es un método de corte térmico de metales habitual en diversos sectores industriales. El corte manual con gas es flexible y cómodo, y es un método de proceso indispensable para el corte esporádico de materiales, el desmontaje de productos de desecho y los trabajos de instalación y retirada en fábricas.

1. Proceso de corte con gas

El corte y el conformado se realizan utilizando llamas de gas combustible-oxígeno para cortar materiales. La condición es que el material pueda inflamarse y arder por debajo de su punto de fusión. Los aceros con un contenido de carbono inferior a 1,6% (fracción de masa) pueden cumplir esta condición porque su temperatura de fusión es de 1500°C, superior a la temperatura de fusión de los óxidos a 1350°C, por lo que sólo los óxidos se funden y salen de la costura fundida.

A medida que aumenta el contenido de carbono del acero, disminuye su punto de fusión. Los aceros con un contenido de carbono superior a 1,6% (fracción másica) no son adecuados para el corte por gas.

2. Soplete de corte

La función del soplete de corte es mezclar oxígeno y acetileno en proporción para formar una llama de precalentamiento, y lanzar un chorro de oxígeno puro a alta presión sobre la pieza que se va a cortar, haciendo que el metal cortado arda en el chorro de oxígeno. El chorro de oxígeno expulsa la escoria fundida de los productos de la combustión, formando un corte. El soplete de corte es la herramienta principal para cortar piezas con gas.

3. Operación de corte

Determine la distancia de la boquilla a la pieza, asegurándose de que el cono de la llama no toque la pieza. Cuando el punto de corte alcance la incandescencia, abra la válvula de oxígeno para iniciar el corte.

Velocidad de corteLa distancia entre boquillas, el tamaño de las boquillas de corte y calentamiento y la presión de oxígeno deben seleccionarse en función del grosor del material.

4. Ámbito de aplicación

El corte por gas se aplica principalmente en la fabricación de contenedores, la fabricación de estructuras de acero, la fabricación de maquinaria, la construcción naval, el tratamiento de residuos, el tendido de tuberías, etc.

XIII. Soldadura

La soldadura es un método de procesamiento y unión que consigue la unión atómica entre dos piezas de trabajo mediante calentamiento, presión o ambos. Su uso está muy extendido y puede aplicarse tanto a metales como a no metales.

La tecnología de soldadura se aplica principalmente a materiales de base metálica. Entre los métodos habituales se incluye la soldadura por arco, Soldadura TIGCO2 soldadura blindada, soldadura oxígeno-acetileno, soldadura láser, soldadura por presión con electroescoria y muchas otras. Los materiales no metálicos, como los plásticos, también pueden soldarse. Hay más de 40 tipos de métodos de soldaduraSe dividen principalmente en tres categorías: soldadura por fusión, soldadura por presión y soldadura fuerte.

1. Soldadura por fusión

La soldadura por fusión es un método que calienta la interfaz de la pieza de trabajo hasta un estado fundido y completa la soldadura sin aplicar presión. Durante la soldadura por fusión, la fuente de calor calienta y funde rápidamente la interfaz de las dos piezas a soldar, formando un baño de fusión. El baño de fusión avanza con la fuente de calor y, tras enfriarse, forma un cordón de soldadura continuo que une las dos piezas en una.

Durante el proceso de soldadura por fusión, si la atmósfera entra en contacto directo con el baño de fusión a alta temperatura, el oxígeno de la atmósfera oxidará el metal y diversos elementos de aleación. El nitrógeno y el vapor de agua de la atmósfera que entran en el baño de fusión también formarán poros, inclusiones, grietas y otros defectos en la soldadura durante el proceso de enfriamiento posterior, deteriorando la calidad y el rendimiento de la soldadura.

La soldadura por fusión se divide a su vez en soldadura con electrodo consumible y soldadura con electrodo no consumible, que utilizan el calor del arco eléctrico como fuente de calor.

2. Soldadura a presión

La soldadura a presión es un método de soldadura que consigue la unión atómica entre dos piezas de trabajo en estado sólido bajo condiciones de presión, también conocida como soldadura en estado sólido. Un proceso de soldadura a presión comúnmente utilizado es la soldadura a tope por resistencia, en la que la temperatura aumenta debido a la alta resistencia cuando la corriente pasa a través de los extremos de conexión de las dos piezas de trabajo. Cuando se calientan hasta alcanzar un estado plástico, se unen en una sola bajo presión axial. La característica de la soldadura a presión es que se aplica presión durante el proceso de soldadura sin añadir material de relleno.

3. Soldadura fuerte

La soldadura fuerte es un método que utiliza materiales metálicos con un punto de fusión inferior al de la pieza como material de relleno. La pieza y el material de soldadura se calientan a una temperatura superior al punto de fusión del material de soldadura pero inferior al de la pieza. Utiliza el material de soldadura líquido para humedecer la pieza de trabajo, rellenar el espacio de interfaz y lograr la difusión atómica mutua con la pieza de trabajo, realizando así la soldadura.

XIV. Remachando

1. Principio

El remachado es un proceso que utiliza la fuerza axial para engrosar el vástago del remache dentro del orificio de las piezas y formar una cabeza de remache, conectando dos o más piezas entre sí.

(1) Remachado en frío

Remachado realizado con remaches a temperatura ambiente. Si se utilizan remaches de acero, deben someterse primero a un tratamiento de recocido antes del remachado en frío para mejorar la plasticidad de los remaches.

(2) Remachado en caliente

El remachado en caliente no es soldadura; modifica o incluso funde las zonas de unión de dos metales mediante el aumento de la temperatura.

(3) Materiales de remachado

Deben tener cierta plasticidad y tenacidad, fabricados con aceros matados y semimatados con resistencias de 340-520MPa, cobre, aleaciones de cobre, aluminio y plásticos. Para evitar la oxidación, deben elegirse materiales similares al material base siempre que sea posible.

2. Proceso de remachado

Proceso de remachado: Taladrado de agujeros - (Avellanado) - (Desbarbado) - Inserción del remache - Remachado (barra de remachado) - Sujeción del remache - Conformado con remachadora (o manual - Remachado - Espesado - Conformado en forma de cúpula).

3. Juntas remachadas

Las uniones remachadas son la forma de unión entre piezas. La unión solapada es el remachado de placas de acero superpuestas. El remachado de placas de recubrimiento consiste en alinear los bordes de las piezas y remacharlas con una o dos placas de recubrimiento.

Los remaches pueden disponerse en filas simples o múltiples, con filas múltiples paralelas o escalonadas.

- Método de remachado especial - Remachado a ras. Se utiliza para remachar chapas finas, con muchas formas de remachado diferentes.

- Remaches huecos. Puede utilizarse para remachar chapas finas, cartón y cuero.

- Método de remachado por una sola cara. Se utiliza en lugares donde el remachado solo puede hacerse por un lado, utilizando remaches huecos con punzones o remaches de remachado en caliente.

4. Defectos de remachado

Los defectos reducen la resistencia y la adherencia del remache. Los principales defectos de remachado son taladros desalineados, remaches doblados, remaches sobredimensionados, remaches demasiado flojos o demasiado apretados y remaches demasiado cortos.

XV. Pegado (metal, plástico)

El encolado consiste en unir dos piezas mediante una capa adhesiva.

La tecnología de unión de metales es la técnica de conexión de interfaces sólidas metal-metal y metal-no metal mediante agentes de reparación de metales. La fuerza de unión es la suma de las fuerzas de conexión física y las fuerzas de unión química. La interfaz de unión no sólo puede transferir tensiones, sino también sellar y evitar la corrosión. La superficie y la estructura general pueden someterse a procesos mecánicos como el torneado, el taladrado y el fresado.

1. Clasificación de los adhesivos

Existen muchos tipos de adhesivos, que suelen clasificarse de la siguiente manera:

(1) Clasificación por fuente de material

1) Adhesivos naturales

Se deriva de sustancias de la naturaleza, incluidos los adhesivos biológicos como el almidón, las proteínas, la dextrina, la cola animal, la goma laca, la cola para cuero, la colofonia; así como los adhesivos minerales como el asfalto.

2) Adhesivos artificiales

Se trata de sustancias manufacturadas, incluidos los adhesivos inorgánicos, como el vidrio al agua, y los orgánicos, como las resinas sintéticas y los cauchos sintéticos.

(2) Clasificación por características de uso

1) Adhesivos hidrosolubles

Adhesivos que utilizan agua como disolvente, principalmente almidón, dextrina, alcohol polivinílico, carboximetilcelulosa, etc.

2) Adhesivos termofusibles