Todas las máquinas herramienta que utilizan abrasivos y herramientas de rectificado (como muelas, bandas abrasivas, piedras de amolar y abrasivos) como herramientas para cortar piezas de trabajo pertenecen a la categoría de rectificadoras. Se denomina rectificado a cualquier método de procesamiento que utiliza muelas y otros abrasivos o herramientas de rectificado en máquinas rectificadoras para cortar piezas de trabajo, haciéndolas cumplir requisitos predeterminados en términos de forma, precisión y calidad de la superficie.

I. Características y gama de procesos de rectificado

1. Características de la molienda

(1) Cantos de corte irregulares

Cada grano abrasivo de la superficie de la muela actúa como una herramienta de corte, siendo la forma, el tamaño y la distribución de sus filos irregulares y aleatorios. Normalmente, el corte implica un ángulo de desprendimiento negativo grande y un ángulo de separación pequeño.

(2) Pequeño enganche dorsal, alta calidad de procesamiento

Generalmente, el retroceso durante el rectificado es pequeño, y la capa de metal eliminada en una sola pasada es fina. El nivel de tolerancia dimensional del proceso de rectificado es IT7~IT5, y el rugosidad superficial es Ra0,8~0,2μm. Utilizando métodos de rectificado de alta precisión, el valor de rugosidad superficial puede alcanzar Ra0,1~0,006μm.

(3) Velocidad de rectificado rápida, alta temperatura

La velocidad general de rectificado es de unos 35 m/s, y puede alcanzar los 60 m/s durante el rectificado de alta velocidad. En la actualidad, las velocidades de rectificado se han desarrollado hasta los 120 m/s. Sin embargo, durante el proceso de rectificado, la muela ejerce una fuerte presión y fricción sobre la pieza, generando una gran cantidad de calor de corte, con una temperatura instantánea en la zona de rectificado que alcanza alrededor de 1000℃.

En la práctica de producción, las medidas para reducir la temperatura de corte durante el rectificado incluyen añadir una gran cantidad de fluido de cortereduciendo el contragolpe, reduciendo adecuadamente la velocidad de la muela y aumentando la velocidad de la pieza.

(4) Gran adaptabilidad del proceso de trituración

En cuanto a los materiales de la pieza, el rectificado puede procesar tanto materiales blandos como duros; en cuanto a las superficies de la pieza, se pueden rectificar muchas superficies.

(5) Autoafilado de la muela abrasiva

Durante el proceso de rectificado, los granos abrasivos de la superficie de la muela se van embotando gradualmente. La resistencia al corte que actúa sobre los granos abrasivos aumenta, haciendo que los granos romos se rompan y caigan, dejando al descubierto los filos cortantes para seguir cortando. Se trata del autoafilado de la muela abrasiva, que mantiene un buen rendimiento de corte.

(6) Gran fuerza de rectificado radial

Durante el rectificado, debido a que muchos granos abrasivos participan en el rectificado al mismo tiempo y cortan con un ángulo de rastrillo negativo, la fuerza de rectificado radial es muy grande, generalmente 1,5~3 veces la fuerza tangencial. Por lo tanto, cuando se rectifican piezas de eje, se suelen utilizar soportes centrales para mejorar la rigidez de la pieza y reducir los errores de procesamiento causados por la deformación. En la etapa final del proceso de rectificado, el rectificado ligero sin avance radial suele realizarse un cierto número de veces.

2. Ámbito de aplicación de la molienda

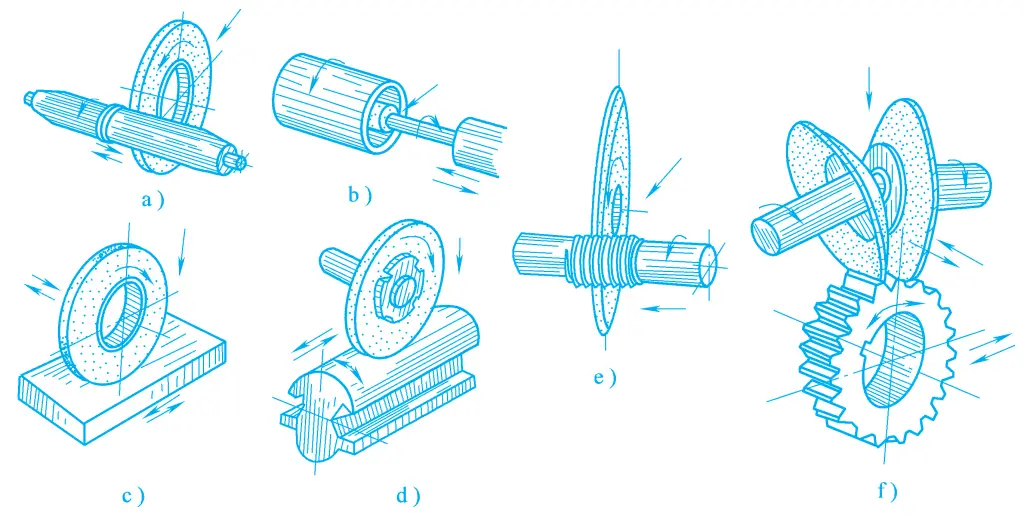

El ámbito de aplicación del rectificado es muy amplio, capaz de procesar superficies cilíndricas internas y externas, superficies cónicas internas y externas, superficies planas, superficies perfiladas y superficies combinadas, etc., como se muestra en la figura 1.

a) Rectificado cilíndrico exterior

b) Rectificado interior

c) Rectificado de superficies

d) Rectificado de formas

e) Rectificado de roscas

f) Rectificado de engranajes

En la actualidad, el rectificado se utiliza principalmente para el acabado, las piezas templadas y otros materiales especiales de gran dureza, que casi sólo pueden procesarse mediante rectificado. Además, el rectificado también se puede utilizar para el mecanizado de desbaste, como el desbaste de superficies de piezas de trabajo, la eliminación de la piel dura en lingotes de acero y piezas de fundición, la limpieza de las rebabas en piezas forjadas, el pulido de las compuertas y contrahuellas en piezas de fundición, y también puede utilizar muelas finas para cortar perfiles de diferentes durezas.

Debido al creciente número de piezas templadas de alta precisión en las máquinas modernas, la proporción de rectificado en la fabricación de máquinas modernas está aumentando. Además, con el desarrollo de la tecnología de fabricación de piezas en bruto de precisión y la aplicación de métodos de rectificado de alta productividad, se ha hecho posible que algunas piezas se completen directamente mediante rectificado, lo que generalizará la aplicación del rectificado.

II. Rectificadoras

Las rectificadoras son el tipo más diverso de máquinas herramienta, y ocupan una posición muy importante en la industria de fabricación de maquinaria. Además de procesar materiales templados y otros de gran dureza, cuando se mecanizan piezas con un grado de tolerancia superior a IT7 en una rectificadora, resulta mucho más fácil que en otras máquinas herramienta, y también muy económico. La posibilidad de obtener fácilmente una alta precisión en el rectificado se debe a que la herramienta de rectificado puede cortar tolerancias de corte muy finas durante el acabado.

Además, el husillo de la máquina rectificadora adopta presión dinámica o cojinetes hidrostáticos, que tienen alta precisión de rotación y resistencia a la vibración. El movimiento de avance de la rectificadora suele utilizar una transmisión hidráulica suave, combinada con un control eléctrico para lograr un funcionamiento semiautomático y automático. Con la aplicación de dispositivos de medición automáticos en las rectificadoras, la fiabilidad de la calidad del procesamiento de rectificado ha aumentado considerablemente.

1. Tipos de rectificadoras

Existen muchos tipos de rectificadoras, entre los cuales los principales son los siguientes:

(1) Rectificadoras cilíndricas exteriores

Las rectificadoras cilíndricas externas incluyen rectificadoras cilíndricas externas universales, rectificadoras cilíndricas externas ordinarias, rectificadoras cilíndricas externas sin centros, etc.

La rectificadora cilíndrica externa universal tipo M1432A es una rectificadora cilíndrica externa universal de nivel de precisión ordinario que ha experimentado una importante mejora. Se utiliza principalmente para rectificar los orificios cilíndricos externos e internos de piezas cilíndricas o cónicas con grados de tolerancia de IT6 a IT7, con un diámetro externo de rectificado máximo de 320 mm y un diámetro de orificio interno de rectificado máximo de 100 mm, y también puede rectificar los hombros, las caras de los extremos y las esquinas redondeadas de ejes escalonados.

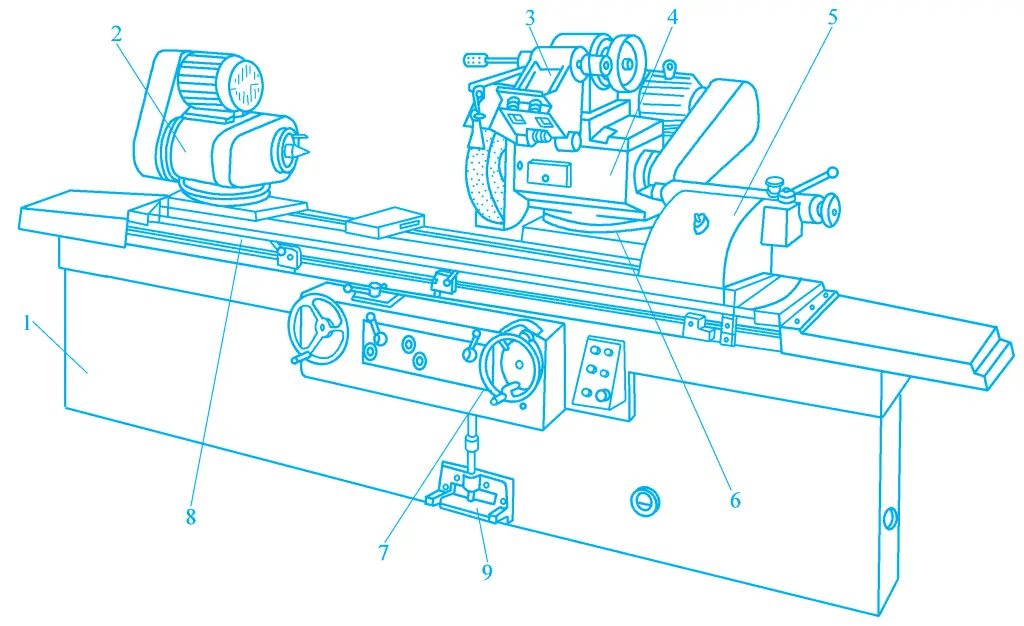

Los valores de rugosidad superficial se sitúan entre Ra1,25 y 0,08μm. Esta máquina tiene una amplia gama de procesos, pero baja productividad, adecuada para la producción de una sola pieza, lotes pequeños o el uso en talleres de herramientas y talleres de reparación de máquinas. La figura 2 muestra la rectificadora cilíndrica externa universal tipo M1432A, que se compone de las siguientes partes principales.

1-Cama

2-Cabezales

3-Dispositivo de rectificado interior

Cabeza de 4 ruedas

5-Cabezal de cola

Sillín de 6 deslizamientos

Volante 7

Mesa de trabajo 8

Pedalera de 9 pies

1) Cama

La bancada es el componente básico de soporte de la rectificadora, equipada con componentes como el cabezal, el bastidor de la muela, el contrapunto y la mesa de trabajo. Dentro de la bancada, hay cilindros hidráulicos y otros componentes hidráulicos para accionar el movimiento de la mesa de trabajo y el sillín transversal.

2) Cabezal

El cabezal sirve para sujetar la pieza y accionar su rotación. Cuando el cuerpo del cabezal gira en ángulo, se puede rectificar una superficie cónica corta; cuando el cabezal gira 90° en sentido antihorario en el plano horizontal, se puede rectificar una pequeña superficie plana.

3) Accesorio de rectificado interior

El accesorio de rectificado interior se utiliza para soportar el componente de husillo de la muela abrasiva para rectificar orificios interiores, accionado por un motor independiente de la muela abrasiva interior.

4) Bastidor de la muela

El bastidor de la muela abrasiva se utiliza para soportar y transmitir la rotación de alta velocidad del husillo de la muela abrasiva. El bastidor de la muela abrasiva está montado en el sillín, y cuando se rectifica un cono corto, la posición del bastidor de la muela abrasiva se puede ajustar dentro de ±30° en un ángulo determinado.

5) Contrapunto

La función del contrapunto es soportar la pieza de trabajo junto con la punta (punta trasera) montada en el manguito del contrapunto y la punta delantera en el husillo del cabezal, para lograr un posicionamiento preciso de la pieza de trabajo.

El contrapunto utiliza la fuerza de un muelle para presionar firmemente contra la pieza, a fin de compensar automáticamente el alargamiento de la pieza debido a la expansión térmica durante el proceso de rectificado, evitando la deformación por flexión de la pieza y el desgaste excesivo del orificio de la punta. La retracción del manguito del contrapunto puede ser manual o de accionamiento hidráulico.

6) Mecanismo de alimentación transversal y del sillín

Al girar el volante de avance transversal, el mecanismo de avance transversal impulsa el sillín y el bastidor de la muela abrasiva para que se muevan lateralmente. El dispositivo hidráulico también puede utilizarse para hacer que el bastidor de la muela rectificadora realice un avance y retroceso rápidos o un avance de corte automático periódico.

7) Mesa de trabajo

La mesa de trabajo consta de dos capas, la mesa de trabajo superior puede girar un ángulo muy pequeño con respecto a la mesa de trabajo inferior en el plano horizontal, para rectificar superficies cónicas largas con una conicidad pequeña. El cabezal y el contrapunto están montados en la superficie de la mesa de trabajo superior, y se mueven longitudinalmente hacia adelante y hacia atrás a lo largo de las guías de la bancada junto con la mesa de trabajo.

(2) Rectificadora interna

(3) Rectificadora de superficies

Según los diferentes métodos de rectificado, las máquinas de rectificado interior pueden dividirse en máquinas de rectificado interior ordinarias, máquinas de rectificado interior planetarias, máquinas de rectificado interior sin centros, etc.

De acuerdo con las diferentes formas de la superficie de trabajo de la muela abrasiva y la mesa de trabajo, las máquinas rectificadoras de superficies ordinarias se pueden dividir en máquinas rectificadoras de superficies de mesa rectangular de husillo horizontal, máquinas rectificadoras de superficies de mesa rectangular de husillo vertical, máquinas rectificadoras de superficies de mesa giratoria de husillo horizontal, máquinas rectificadoras de superficies de mesa giratoria de husillo vertical, etc.

(4) Amoladora de herramientas

Incluye amoladoras de curvas de herramientas, amoladoras de ranuras de brocas, etc.

(5) Rectificadora de cuchillas y cuchillas

Incluye amoladoras universales de herramientas, amoladoras de cuchillas brochadoras, amoladoras de cuchillas fresadoras, etc.

(6) Rectificadora especializada

Incluye rectificadoras de ejes estriados, rectificadoras de cigüeñales, rectificadoras de engranajes, rectificadoras de roscas, etc.

(7) Otras rectificadoras

Incluye bruñidoras, lapeadoras, lijadoras de banda, máquinas-herramienta de ultraprecisión, muelas, etc.

2. Movimiento y transmisión de las rectificadoras

Generalmente, el proceso de rectificado utiliza la rotación a alta velocidad de la muela abrasiva como movimiento principal, mientras que el movimiento de avance depende de la forma de la superficie de la pieza que se procesa y del método de rectificado utilizado. Puede ser completado por la pieza de trabajo o por la muela, o por ambos.

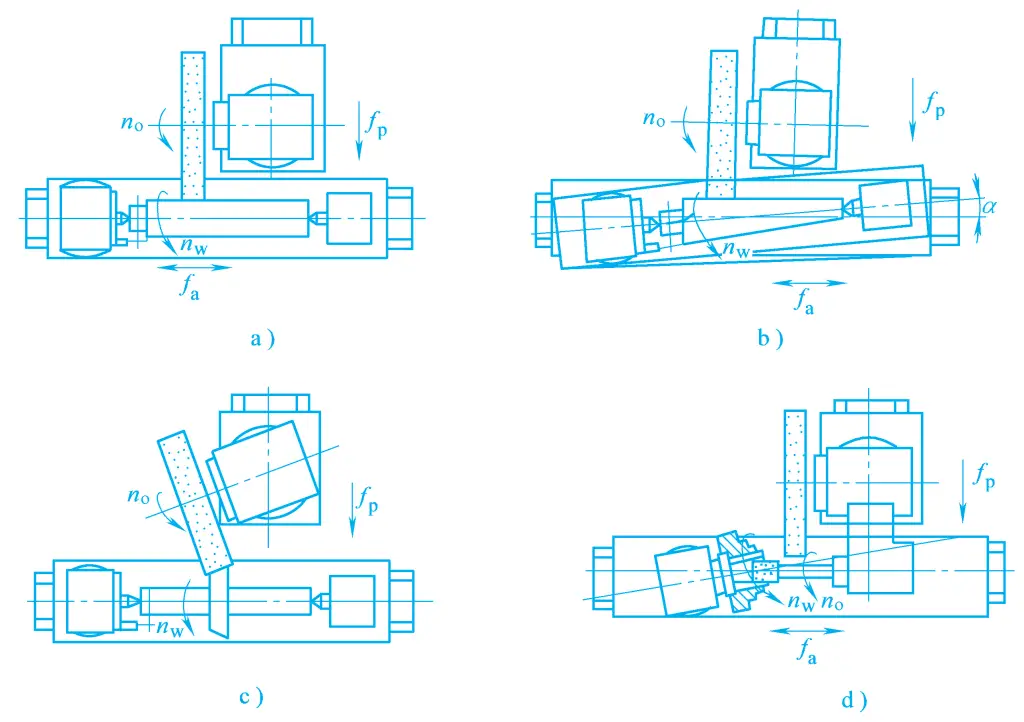

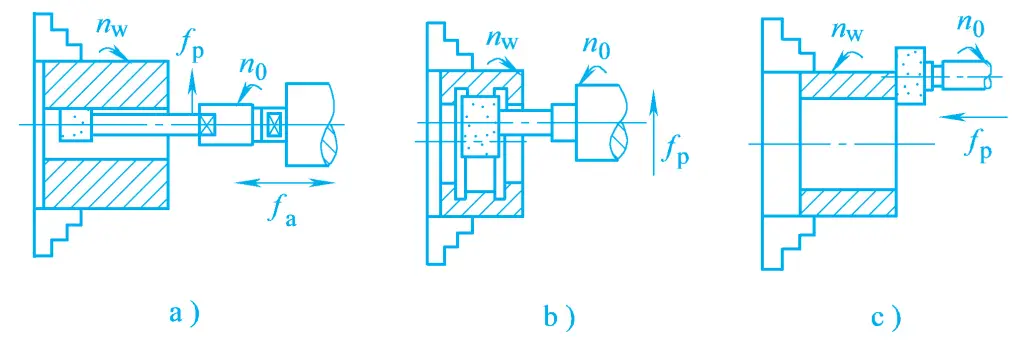

La figura 3 muestra varios métodos típicos de procesamiento de rectificado utilizados en rectificadoras cilíndricas universales, donde las figuras 3a, 3b, 3d utilizan el método de rectificado longitudinal para rectificar superficies cilíndricas externas y superficies cónicas internas/externas. En este momento, la máquina necesita tres movimientos de conformación de la superficie: el movimiento de rotación de la muela rectificadora n o el avance longitudinal de la pieza f a y el movimiento de avance circunferencial de la pieza n w .

a) Rectificado longitudinal de superficies cilíndricas exteriores

b) Utilizar el rectificado longitudinal para rectificar superficies cónicas largas girando la mesa de trabajo.

c) Rectificado de superficies cónicas cortas con el método de entrada girando el bastidor de la muela.

d) Utilizar el rectificado longitudinal para rectificar superficies cónicas internas girando el cabezal.

La figura 3c muestra el rectificado de superficies cónicas cortas con el método de alimentación, en el que sólo están presentes la rotación de la muela y el movimiento de avance circunferencial de la pieza. Para que el mecanizado cumpla determinados requisitos de tamaño, también es necesario un movimiento de avance lateral de la muela abrasiva f p (para el rectificado longitudinal alternativo, es una alimentación periódica intermitente; para el rectificado de entrada, es una alimentación continua). Además, la máquina herramienta dispone de dos movimientos auxiliares, avance y retroceso lateral rápido de la muela abrasiva y retracción del manguito del contrapunto, para facilitar la carga y descarga de la pieza.

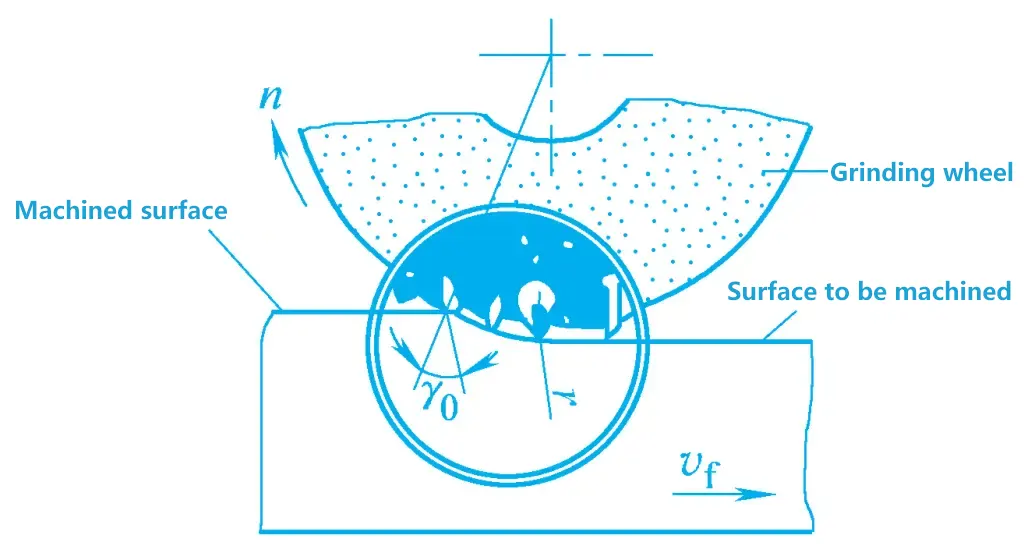

III. Muela abrasiva

La herramienta más utilizada en el proceso de rectificado es la muela abrasiva, que es una herramienta especial. Cada grano abrasivo en ella equivale a una herramienta de corte, y la distribución de los granos abrasivos en la muela abrasiva se muestra en la Figura 4.

Durante el esmerilado, los granos abrasivos salientes con bordes afilados cortan virutas finas de la superficie de la pieza; los granos abrasivos romos o menos salientes sólo pueden rayar ranuras finas en la superficie de la pieza; los granos abrasivos más rebajados producen fricción de deslizamiento con la superficie de la pieza, los dos últimos tipos de granos abrasivos producen polvo durante el esmerilado. Por lo tanto, el proceso de esmerilado es diferente del proceso de corte general, no sólo tiene una acción de corte, sino que también tiene un efecto de trazado y pulido.

1. Características y selección de muelas abrasivas

La muela abrasiva es una herramienta de rectificado fabricada mediante la unión de abrasivos con diversos tipos de aglutinantes y su posterior prensado, secado, cocción y rectificado. Por lo tanto, los tres elementos que constituyen la estructura de la muela abrasiva son los abrasivos, los aglutinantes y la malla de huecos, y su rendimiento viene determinado principalmente por cinco factores: abrasivos, granularidad, aglutinantes, dureza y estructura.

(1) Abrasivos

Los abrasivos utilizados principalmente en las muelas abrasivas ordinarias son el corindón y el carburo de silicio. Según su pureza y elementos añadidos, cada tipo puede dividirse en distintas variedades. En la Tabla 1 se enumeran los nombres, códigos, principales propiedades y aplicaciones de los abrasivos de uso común.

Tabla 1 Rendimiento y campo de aplicación de los abrasivos más utilizados

| Nombre del material | Código | Componentes principales | Color | Propiedades mecánicas | Estabilidad térmica | Gama de rectificado aplicable | |

| Tipo de corindón | Corindón marrón | A | Al2O3>95% TiO2=2%~3% | Marrón | Buena resistencia Gran dureza | 2100℃ Fundición | Acero al carbono, acero aleado, Hierro fundido |

| Corindón blanco | WA | Al2O3>99% | Blanco | Acero templado, acero rápido | |||

| Carburización A base de silicio | Carburo de silicio negro | C | SiC>95% | Negro | >1500℃ Oxidación | Hierro fundido, latón, no metálico Materiales | |

| Carburo de silicio verde | GC | SiC>99% | Verde | Aleación dura, etc. | |||

| Gran dureza Abrasivo Categoría | Nitruro de boro | CBN | Nitruro de boro cúbico | Negro | Gran dureza Alta resistencia | <1300℃ Estable | Aleación dura, alta Acero rápido |

| Diamante sintético | SD | Cristal de carbono | Blanco lechoso | >700℃ Grafitización | Aleación dura, piedra preciosa | ||

(2) Granularidad

La granularidad es el parámetro que indica el tamaño de los granos abrasivos de la muela. Hay dos métodos para determinar la granularidad: para los granos abrasivos más grandes distinguidos por tamizado mecánico, la granularidad está representada por el número de agujeros por pulgada de longitud del tamiz, con números de grano de F4 a F220, cuanto mayor es el número de grano, menor es el tamaño de los granos abrasivos; para los granos abrasivos finos (también conocidos como micro polvo) determinados por granulometría, sus números de grano van de F230 a F1200, cuanto menor es el número de grano, más finas son las partículas del micro polvo.

El principio para seleccionar la granularidad de los granos abrasivos es:

- Para el rectificado basto, debe seleccionarse una muela con granos abrasivos más gruesos para mejorar la productividad.

- Para el esmerilado fino, debe seleccionarse una muela con granos abrasivos más finos para obtener un valor de rugosidad superficial menor.

- Cuando la velocidad de la muela es alta, o cuando el área de contacto entre la muela y la pieza de trabajo es grande, se debe seleccionar una muela con granos abrasivos más gruesos para reducir el número de granos abrasivos que participan en el corte al mismo tiempo, para evitar un calentamiento excesivo y causar quemaduras superficiales en la pieza de trabajo.

- Al moler blandos y duros metalesEn el rectificado de metales duros y quebradizos, debe seleccionarse una muela con granos abrasivos más gruesos para evitar que la muela se atasque prematuramente; en el rectificado de metales duros y quebradizos, debe seleccionarse una muela con granos abrasivos más finos para aumentar el número de granos abrasivos que participan en el rectificado al mismo tiempo, con el fin de mejorar la productividad. Los números de grano, tamaños y rangos de aplicación más utilizados se muestran en la Tabla 2.

Tabla 2 Tamaños, dimensiones e intervalos de aplicación de los granos abrasivos más utilizados

| Categoría | Número de grano | Tamaño de las partículas/μm | Ámbito de aplicación |

| Granos abrasivos | F12~F36 | 2000~1180 600 ~ 355 | Desbaste Desbarbado |

| F46 ~ F80 | 425 ~ 250 212 ~ 125 | Molienda gruesa Semiacabado, acabado | |

| F100 ~ F220 | 150 ~ 75 53 ~ 45 | Semiacabado, acabado, bruñido | |

| Micro polvo | F360 ~ F600 | 40 ~ 28 28 ~ 20 | Bruñir, pulir |

| F600 ~ F1000 | 20 ~ 14 14 ~ 10 | Pulido Superacabado | |

| F1000 ~ F2000 | 10 ~ 7 5 ~ 3.5 | Pulido, superacabado, acabado espejo |

(3) Fianza

La muela abrasiva se fabrica uniendo los granos abrasivos con un aglutinante, lo que confiere a la muela cierta resistencia, dureza, porosidad y resistencia a la corrosión y la humedad. Los nombres, códigos, propiedades e intervalos de aplicación de los aglutinantes más utilizados se muestran en la Tabla 3.

Tabla 3 Nombres, códigos, propiedades e intervalos de aplicación de los aglutinantes más utilizados

| Carpeta | Código | Propiedades | Ámbito de aplicación |

| Cerámica | V | Resistente al calor, resistente a la corrosión, alta porosidad, fácil de mantener la forma, poca elasticidad | El más utilizado, adecuado para todo tipo de procesos de molienda |

| Resina | B | Mayor resistencia que los aglutinantes cerámicos, buena elasticidad, escasa resistencia al calor | Adecuado para rectificado de alta velocidad, corte, ranurado, etc. |

| Goma | R | Mayor resistencia que los aglutinantes de resina, más elásticos, porosidad Pequeño, poca resistencia al calor | Adecuado para cortar, ranurar |

| Metal | M | Máxima resistencia, buena conductividad eléctrica, menor desgaste, poco autoafilado | Adecuado para muelas de diamante |

(4) Dureza

La dureza de una muela abrasiva se refiere a la dificultad para que los granos abrasivos se desprendan de su superficie bajo la acción de fuerzas externas, es decir, al grado de adherencia entre los granos abrasivos y los aglutinantes. Una muela dura significa que los granos abrasivos se desprenden con dificultad, mientras que una muela blanda significa que se desprenden con facilidad.

Por lo tanto, la dureza de una muela abrasiva viene determinada principalmente por la fuerza adhesiva del aglutinante, y no está relacionada con la dureza de los granos abrasivos. En general, cuando la estructura de la muela es suelta, el contenido de aglutinante es bajo, y la dureza de la muela es baja, como por ejemplo la dureza de una muela con aglutinante de resina es inferior a la de una muela con aglutinante cerámico. Los grados de dureza y los códigos de las muelas abrasivas se muestran en la Tabla 4.

El principio de selección de la dureza de la muela abrasiva es el siguiente: cuanto más duro sea el material de la pieza, más blanda debe ser la muela. Esto se debe a que los materiales duros desgastan fácilmente los granos abrasivos, por lo que se requiere una muela más blanda para permitir que los granos abrasivos embotados caigan con el tiempo; cuanto más blando sea el material de la pieza, más dura debe ser la muela, para ralentizar la caída de los granos abrasivos y mejorar su acción de rectificado.

Pero cuando se rectifican materiales blandos como metales no férreos, caucho, resina, etc., debe utilizarse una muela más blanda para que los granos abrasivos obstruidos se desprendan más fácilmente, dejando al descubierto nuevos granos abrasivos afilados.

Tabla 4 Grados de dureza y códigos de las muelas abrasivas

| Grado de dureza | Muy suave | Suave | Medio | Duro | Muy duro | Extremadamente duro |

| Código | A, B, C, D | E, F, G | H, J, K | L, M, N | P, Q, R, S | Y |

Además, durante el proceso de rectificado, cuando el área de contacto entre la muela y la pieza es mayor, los granos abrasivos tienen más probabilidades de desgastarse, por lo que debe elegirse una muela más blanda. En el caso de piezas de paredes finas y piezas con escasa conductividad térmica, debe elegirse una muela abrasiva más blanda.

Para el semiacabado y el rectificado basto, se necesita una muela más blanda; pero para el rectificado de precisión y el rectificado de formas, se necesita una muela más dura para mantener el perfil de la muela durante más tiempo. En el procesamiento mecánico, los grados de dureza de la muela abrasiva que se utilizan habitualmente van de H a N (medio~duro).

(5) Estructura

La estructura de una muela abrasiva está relacionada con la relación de volumen de granos abrasivos, aglutinantes y poros. Es un parámetro que indica el grado de compacidad y soltura de la estructura. La estructura de una muela abrasiva se indica mediante el tamaño del número de estructura, y el porcentaje de volumen de granos abrasivos en la herramienta de rectificado (es decir, la tasa de granos) se denomina número de estructura. Los números de estructura y el rango de aplicación de las muelas abrasivas se muestran en la Tabla 5.

Tabla 5 Número de organización de la muela

| Número de organización | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| Índice de abrasividad (%) | 62 | 60 | 58 | 56 | 54 | 52 | 50 | 48 | 46 | 44 | 42 | 40 | 38 | 36 | 34 |

| Nivel de densidad | Denso | Medio | Suelto | Poros grandes | |||||||||||

| Ámbito de aplicación | Carga pesada, conformado, rectificado de precisión, procesamiento de materiales duros y quebradizos | Rectificado exterior, interior, sin centros y de herramientas, rectificado de piezas templadas y de aristas de corte, etc. | Desbaste y rectificado de piezas de alta tenacidad y baja dureza, adecuado para el rectificado de piezas de paredes finas y esbeltas, o cuando la muela tiene una gran superficie de contacto con la pieza y para el rectificado de superficies, etc. | No metales, como metales coloreados, plásticos, caucho y aleaciones termosensibles. | |||||||||||

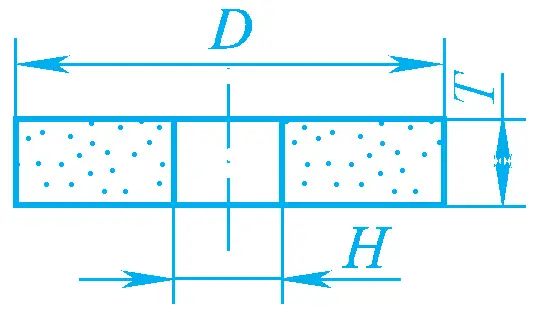

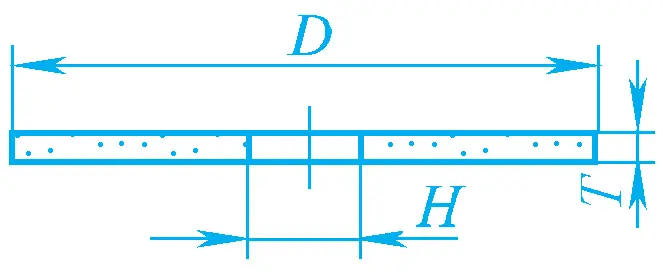

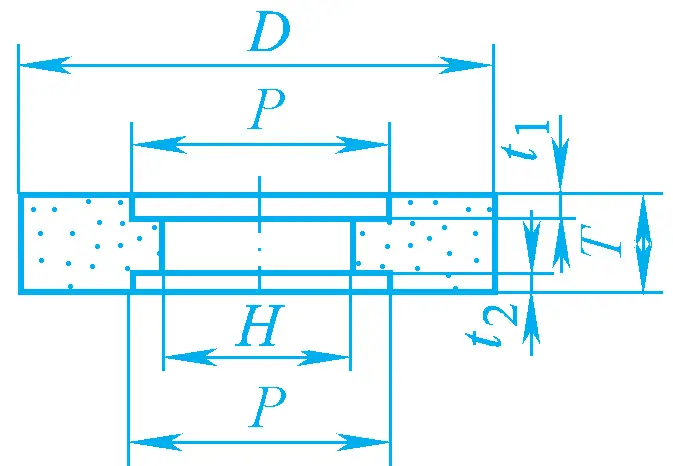

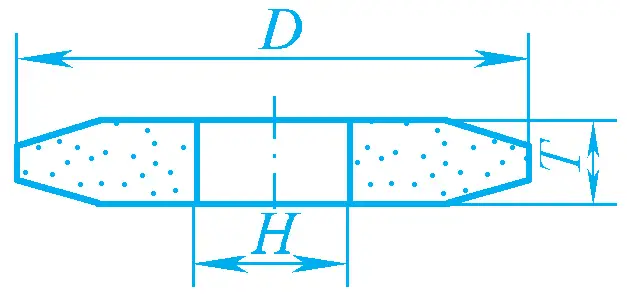

2. Forma y código de la muela

Para satisfacer las necesidades de rectificado de piezas de formas diversas en distintos tipos de rectificadoras, las muelas se presentan en muchas formas y tamaños. En la Tabla 6 se muestran las formas, códigos, tamaños y aplicaciones principales más comunes de las muelas abrasivas.

Tabla 6 Formas, códigos, tamaños y principales aplicaciones de las muelas abrasivas más comunes (Unidad: mm)

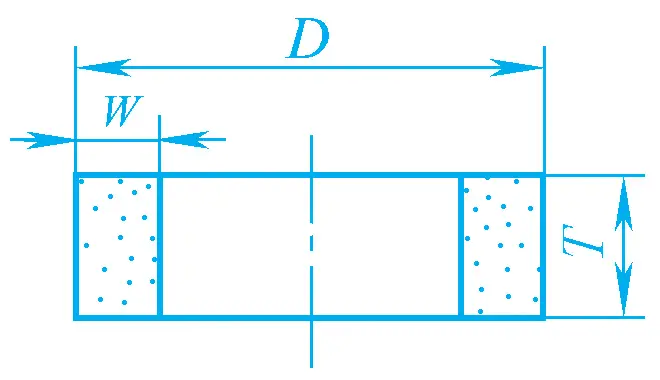

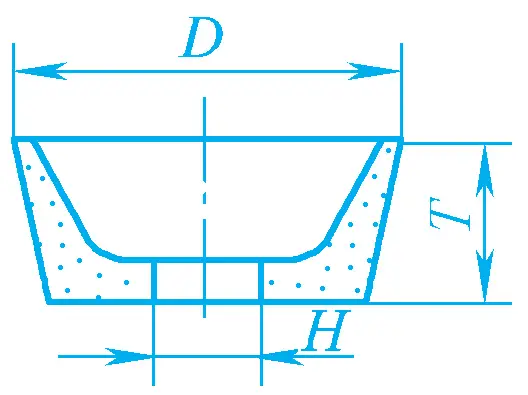

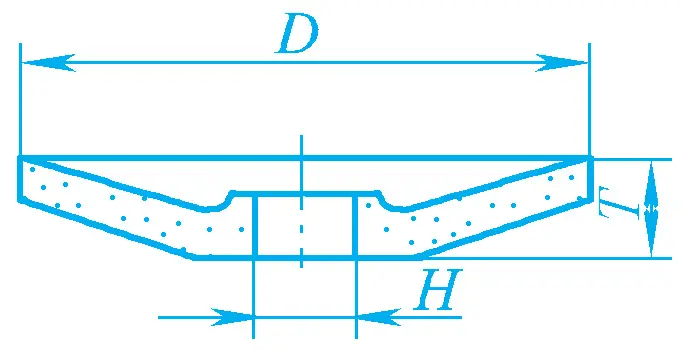

| Tipo de muela | Forma transversal | Modelo | Dimensiones principales | Principales aplicaciones | ||

| D | T | H | ||||

| Muela recta |  | 1 | 3~90 100~1100 | 1~20 20~350 | 2~63 6~500 | Rectificado de diámetros exteriores, agujeros interiores, rectificado sin centros, rectificado de superficies y afilado de herramientas |

| Disco de corte recto |  | 41 | 50~400 | 6~127 | 0.2~5 | Corte y ranurado |

| Muela cóncava n.º 1 de doble cara |  | 7 | 200~900 | 75~ 305 | 50~400 | Rectificado de diámetros exteriores, muelas y muelas guía para rectificado sin centros, y afilado del dorso de herramientas de torneado |

| Muela abrasiva de doble bisel |  | 4 | 125~500 | 20~ 305 | 8~32 | Rectificado de engranajes y roscas |

| Muela cilíndrica |  | 2 | 250~600 | W= 25 ~ 100 | 75~ 150 | Rectificado de superficies planas |

| Muela en forma de copa |  | 11 | 100~300 | 20 ~ 140 | 30~150 | Rectificado de superficies planas Rectificado del dorso de las herramientas de corte |

| Muela abrasiva en forma de disco |  | 12b | 75 100~800 | 13 20~400 | 8 10~35 | Rectificado de la parte delantera de las herramientas de corte |

Las marcas están impresas en la cara frontal de la muela, en el orden de: código de forma, tamaño, abrasivo, número de grano, dureza, número de estructura, aglutinante, velocidad lineal máxima de funcionamiento.

Por ejemplo, una muela paralela con un diámetro exterior de 300 mm, un grosor de 50 mm, un diámetro interior de 75 mm, corindón marrón, tamaño de grano 60, dureza L, número de estructura 5, aglomerante cerámico y una velocidad lineal máxima de funcionamiento de 35 m/s, se marcaría como:

Muela 1-300×50×75-A/F60-L-5 V-35m/s

3. Inspección, instalación, equilibrado y reavivado de muelas abrasivas.

(1) Inspección de las muelas

Antes de instalar una muela abrasiva, debe realizarse una inspección externa, seguida de un golpeteo para escuchar cualquier sonido que indique grietas, para evitar que la muela estalle a altas velocidades.

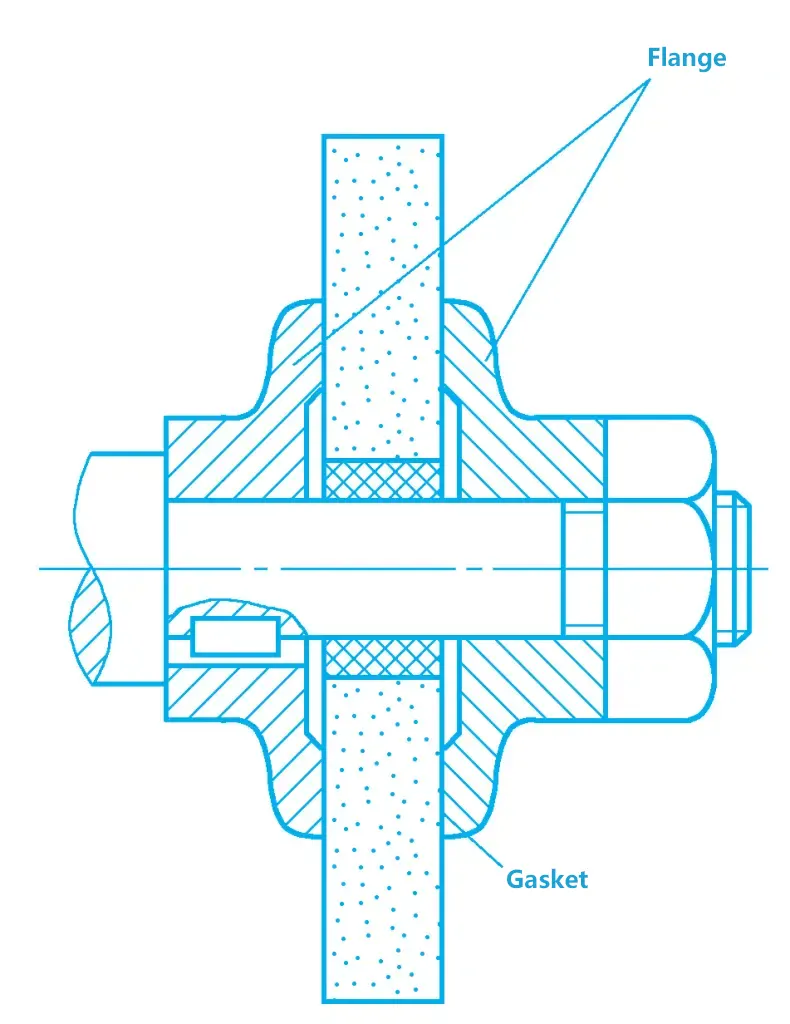

(2) Instalación de muelas abrasivas

Debido a las diferentes formas y tamaños, existen distintos métodos para instalar las muelas abrasivas. Cuando se monta una muela directamente en el husillo, la holgura entre el orificio interior de la muela y el eje debe ser la adecuada, generalmente entre 0,1 y 0,8 mm.

La muela abrasiva se fija con una placa de brida y tuercas, con una junta de cuero o goma resistente al aceite, de 0,3~3 mm de grosor, colocada entre la muela abrasiva y la placa de brida, como se muestra en la figura 5. Las muelas paralelas de gran diámetro se pueden montar primero con una placa de brida escalonada y, a continuación, instalarse en el husillo de la rectificadora.

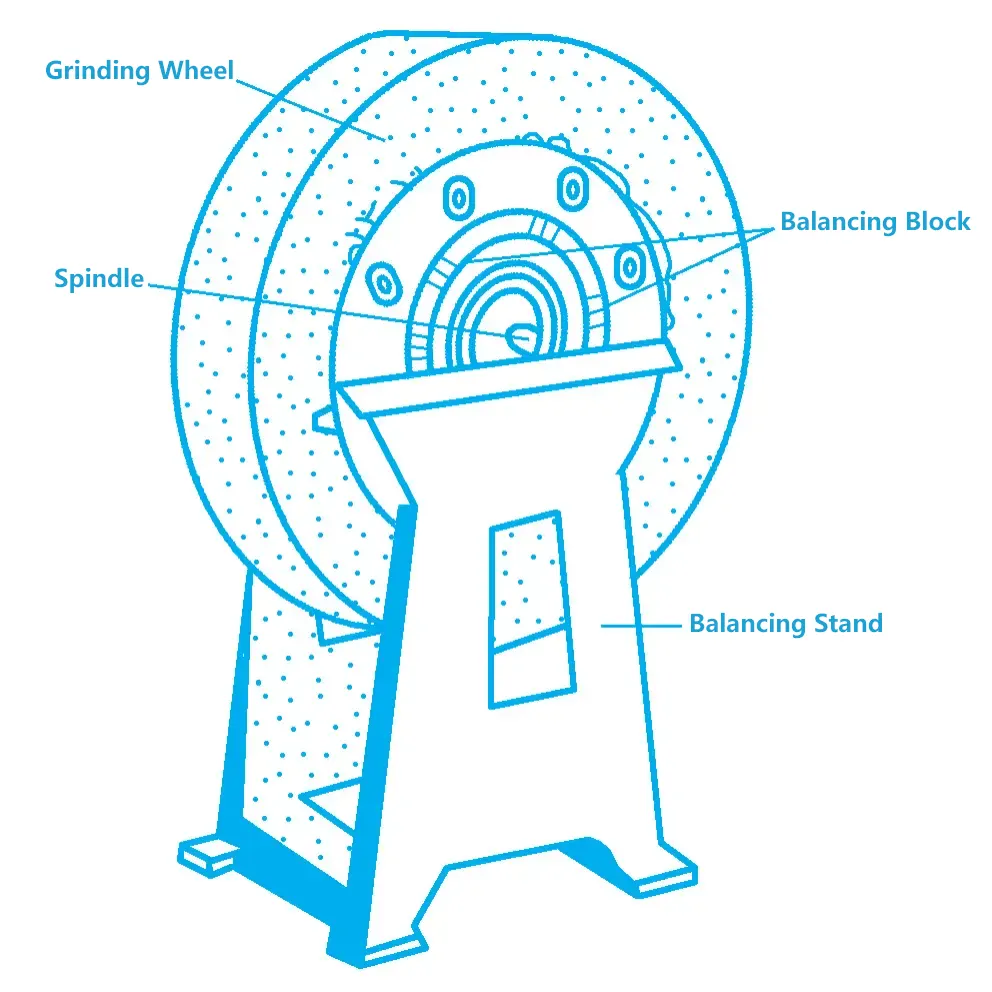

(3) Equilibrado de muelas

Para garantizar un funcionamiento suave y una vibración mínima de la muela abrasiva, por lo general, las muelas con un diámetro de 125 mm o más requieren un ajuste de equilibrado estático. El método específico es: montar la muela en el mandril y, a continuación, colocarla en el carril guía del bastidor de equilibrado. Si está desequilibrada, la parte más pesada girará siempre hacia abajo. En este punto, los bloques de equilibrado de la ranura anular de la cara extrema de la brida pueden moverse y ajustarse repetidamente hasta que la muela pueda permanecer inmóvil en cualquier posición del carril guía, como se muestra en la figura 6.

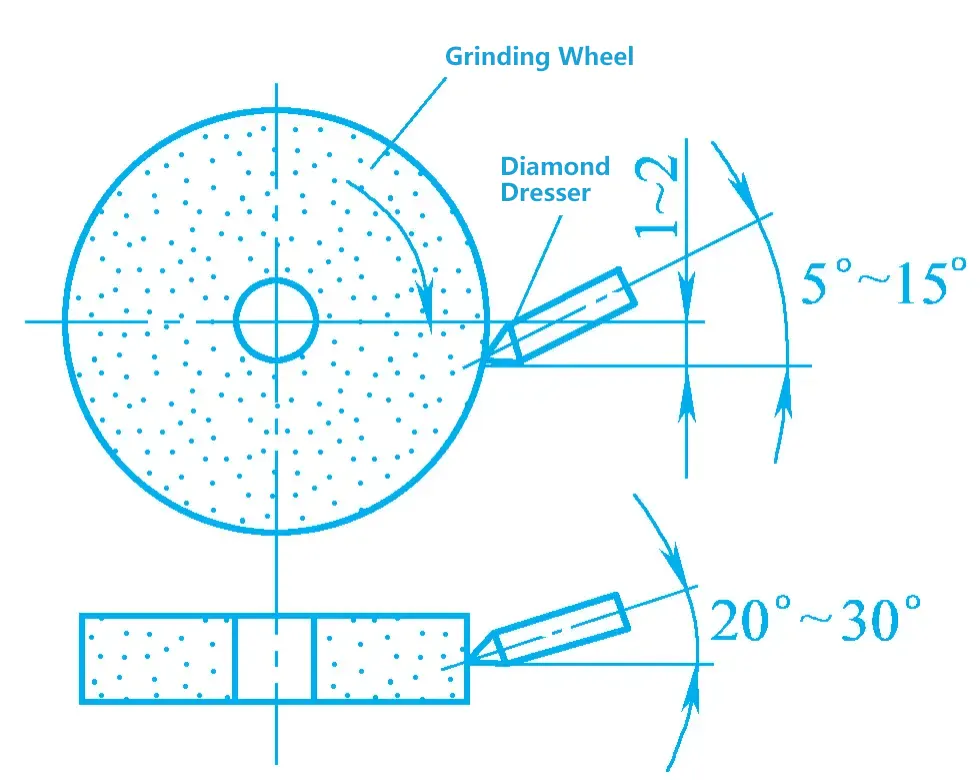

(4) Rectificado de muelas

Tras un periodo de uso, los granos abrasivos de una muela se embotan, los poros de la superficie de la muela se obstruyen y la forma geométrica de la muela se vuelve imprecisa, lo que provoca una disminución de la calidad del rectificado y de la productividad. En este momento, es necesario reavivar la muela. Durante el rectificado, el rectificador de diamante debe inclinarse 5°~15° con respecto al plano horizontal y 20°~30° con respecto al plano vertical, con la punta del rectificador de diamante 1~2 mm por debajo del centro de la muela, como se muestra en la figura 7.

IV. Métodos de rectificado

1. Rectificado cilíndrico exterior

El rectificado cilíndrico exterior utiliza la superficie circunferencial exterior de la muela para rectificar la superficie giratoria exterior de la pieza. Puede procesar superficies cilíndricas, caras frontales (piezas escalonadas), así como superficies esféricas y superficies externas de formas especiales. El rectificado cilíndrico externo se realiza generalmente en rectificadoras cilíndricas externas o rectificadoras sin centros, y también puede realizarse con una rectificadora de cinta.

(1) Rectificado del diámetro exterior en una rectificadora cilíndrica exterior

1) Sujeción de la pieza

En una rectificadora cilíndrica exterior, la pieza puede sujetarse generalmente mediante los siguientes métodos.

① Sujeción de la pieza de trabajo con dos centros. La pieza de trabajo se apoya en los centros delantero y trasero, y la pieza de trabajo gira mediante el perro engranado con la placa frontal, logrando un movimiento de avance circunferencial. Este método de sujeción ayuda a mejorar la precisión de rotación y la rigidez del husillo de la pieza de trabajo, conocido como método de trabajo de "punto muerto". Sus características incluyen una sujeción conveniente, alta precisión de posicionamiento, y la superficie mecanizada es fácil de obtener mayor redondez y precisión de coaxialidad.

② Sujeción de la pieza con un plato autocentrante de tres garras o un plato independiente de cuatro garras. En una rectificadora cilíndrica externa, se puede utilizar un mandril autocentrante de tres mordazas para sujetar piezas de trabajo cilíndricas, y otros accesorios de centrado automático también son adecuados para sujetar piezas de trabajo cilíndricas. Un plato independiente de cuatro garras se utiliza generalmente para sujetar piezas de trabajo irregulares.

③ Sujeción de la pieza de trabajo con un mandril. Al rectificar piezas tipo manguito, el orificio interior puede utilizarse como referencia de posicionamiento para sujetar el mandril.

④ Utilice un mandril y un centro para sujetar la pieza de trabajo. Cuando la pieza de trabajo es larga, un extremo se puede taladrar con un agujero central, y el otro extremo no, entonces un extremo se puede sujetar con un mandril, y el otro extremo con un centro.

2)Métodos de rectificado cilíndrico

Los métodos comunes de rectificado cilíndrico incluyen el rectificado longitudinal, el rectificado transversal, el rectificado segmentado y el rectificado profundo.

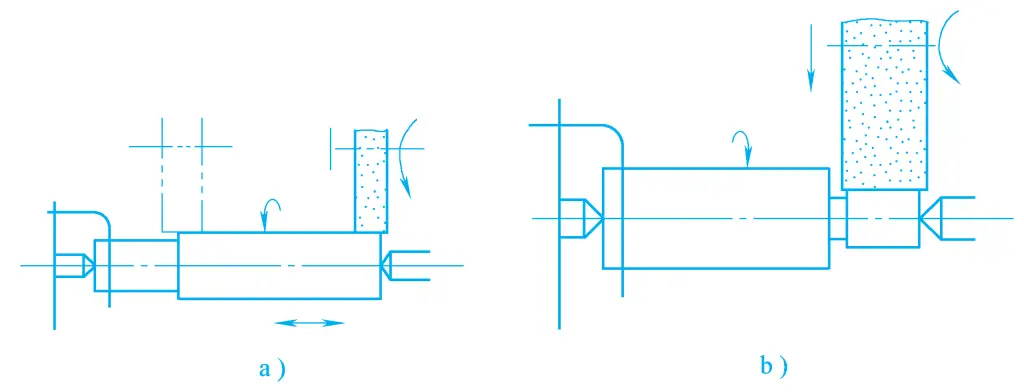

① Método de rectificado longitudinal

Como se muestra en la figura 8a, durante el rectificado, la pieza realiza un movimiento de avance circunferencial y, al mismo tiempo, se desplaza longitudinalmente con la mesa de trabajo. Después de cada carrera longitudinal o de vaivén, la muela rectificadora avanza transversalmente una vez, y la cantidad restante se rectifica después de múltiples avances. La eficiencia del rectificado longitudinal es baja, pero puede lograr una mayor precisión y valores de rugosidad superficial más bajos.

a) Método de rectificado longitudinal

b) Método de rectificado transversal

② Método de rectificado transversal

También conocido como método de rectificado por inmersión, como se muestra en la figura 8b. Durante el rectificado, la muela rectificadora realiza un movimiento de avance transversal continuo o intermitente, y la pieza de trabajo realiza un movimiento de avance circunferencial. La anchura de la muela es mayor que la longitud de la superficie de la pieza que se rectifica, la muela avanza lentamente de forma transversal hasta alcanzar el tamaño requerido. La eficiencia del rectificado transversal es alta, pero la fuerza de rectificado es grande, la temperatura de rectificado es alta, y se debe proporcionar suficiente fluido de corte para la refrigeración.

③ Método de rectificado por segmentos

También conocido como método de rectificado integral, es una combinación de rectificado longitudinal y rectificado transversal, es decir, primero se utiliza el método de rectificado transversal para el rectificado grueso de la pieza de trabajo en segmentos, dejando un margen de rectificado fino para cada segmento, con un cierto solapamiento entre segmentos adyacentes, y finalmente, se utiliza el método de rectificado longitudinal para el rectificado fino. El método de rectificado por segmentos combina la alta eficacia del rectificado transversal y la buena calidad del rectificado longitudinal.

④ Método de rectificado profundo

Su característica es que toda la cantidad restante se rectifica en un solo avance longitudinal. Durante el rectificado, la muela se reaviva para que tenga un extremo cónico o escalonado (véase la figura 9), y tanto la velocidad de avance circunferencial de la pieza como la velocidad de avance longitudinal son muy lentas. Este método tiene una mayor productividad, pero el reavivado de la muela es complejo, y la estructura de la pieza debe garantizar que haya suficiente longitud para que la muela corte hacia dentro y hacia fuera.

a) Rectificado con muela cónica

b) Rectificado con muela escalonada

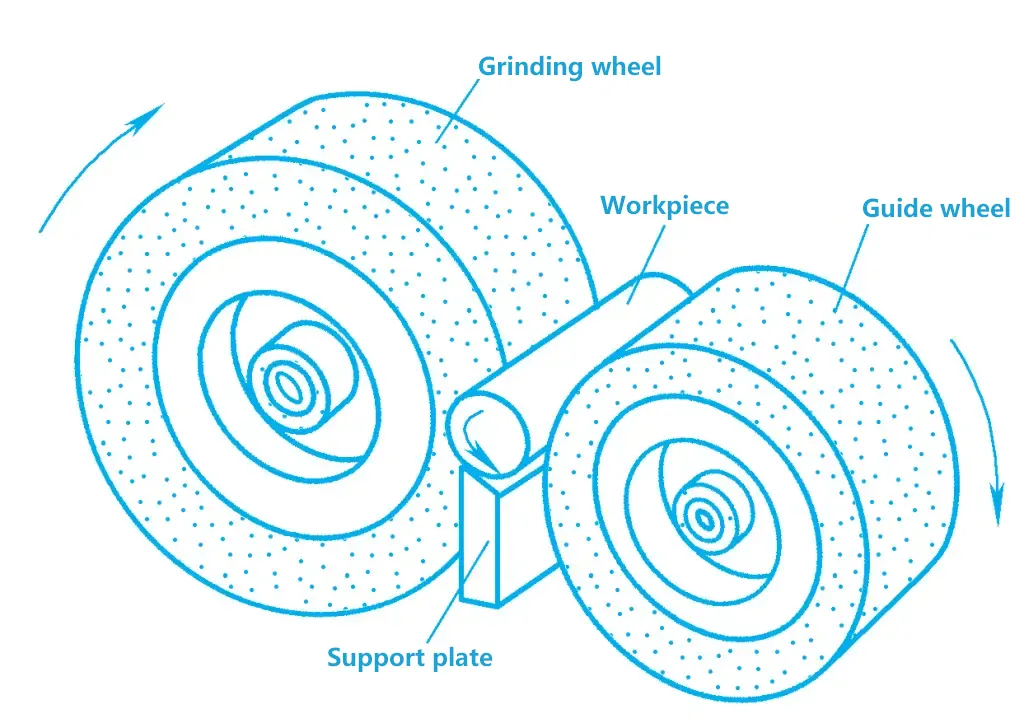

(2) Rectificado del diámetro exterior en una rectificadora cilíndrica sin centros

Como se muestra en la figura 10, la pieza de trabajo se coloca en la placa de soporte entre la muela abrasiva y la rueda guía, con la superficie a mecanizar como referencia de posicionamiento, sin necesidad de orificios centrales de posicionamiento. La pieza de trabajo es empujada hacia la muela abrasiva por la muela guía (que no tiene capacidad de corte y tiene un factor de fricción más alto que la muela de resina o caucho aglomerado), y la fricción entre la muela guía y la pieza de trabajo hace que la pieza de trabajo gire. Cambiando la velocidad de la rueda guía se puede ajustar la velocidad de avance circunferencial de la pieza.

Utilizando el rectificado cilíndrico sin centros, la pieza de trabajo es fácil y rápida de cargar y descargar, la productividad es alta, y la automatización es fácil de lograr. El nivel de tolerancia de mecanizado puede alcanzar IT6, y el valor de rugosidad superficial es Ra1,25~0,32μm. Sin embargo, el rectificado sin centros no garantiza fácilmente la precisión posicional entre las superficies relacionadas de la pieza, ni puede utilizarse para rectificar piezas tipo eje con chaveteros o muescas.

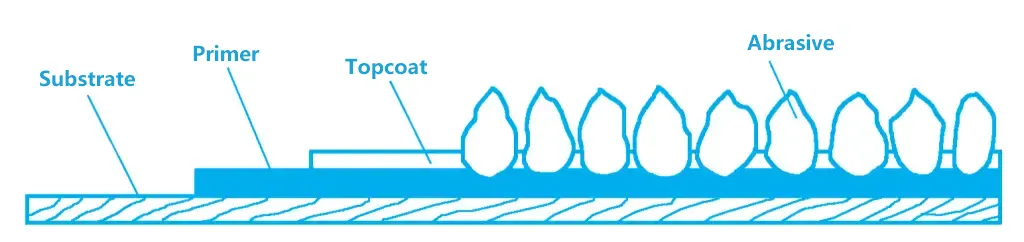

Además, el diámetro exterior también puede rectificarse con una lijadora de banda. El lijado con cinta es un nuevo método de lijado que utiliza una cinta abrasiva móvil de alta velocidad como herramienta de corte para el lijado. La cinta abrasiva consta de una base, un aglutinante y granos abrasivos, como se muestra en la figura 11.

Los materiales de base habituales son el papel kraft, la tela (tela de sarga, fibra de nailon, fibra de poliéster, etc.) y las combinaciones de papel y tela. Las bandas abrasivas de papel son planas y producen piezas con valores de rugosidad superficial pequeños; las bandas abrasivas de tela tienen una gran capacidad de carga; las de papel y tela se sitúan entre ambas.

El aglutinante (normalmente resina) tiene dos capas, después de la siembra electrostática de arena, los granos abrasivos se pegan hacia fuera en la cola inferior, se secan, y luego se recubren con un cierto espesor de cola compleja para fijar la posición entre los granos abrasivos, formando así la cinta abrasiva. La cinta abrasiva tiene una sola capa de granos abrasivos clasificados uniformemente, lo que hace que la herramienta de corte tenga una buena uniformidad, y la calidad del mecanizado sea mejor.

2. Rectificado interior

El rectificado del orificio interior de la pieza con una muela abrasiva se denomina rectificado interior, que puede realizarse en una rectificadora interior especializada o en una rectificadora cilíndrica universal equipada con un cabezal de rectificado interior. El rectificado interior puede dividirse en rectificado interior ordinario, rectificado interior sin centros y rectificado interior planetario.

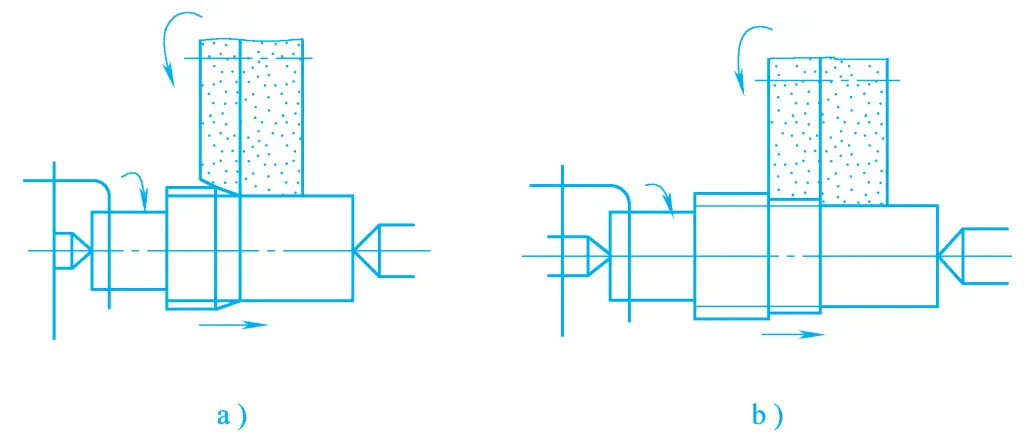

En una rectificadora de interiores ordinaria, al rectificar el orificio interior de la pieza (véase la figura 12), la muela gira a gran velocidad como movimiento principal nola pieza gira para un movimiento de avance circunferencial nwal mismo tiempo, la muela o la pieza de trabajo se mueven hacia delante y hacia atrás a lo largo de su eje para el movimiento de avance longitudinal fay la muela también realiza un movimiento de avance radial fp.

a) Rectificado longitudinal de orificios internos

b) Método de corte para rectificar orificios internos

c) Rectificado de las caras frontales

En comparación con el rectificado cilíndrico externo, debido a la limitación del diámetro del orificio que se procesa, tanto la muela como el eje de la muela tienen un diámetro relativamente pequeño. Para alcanzar la velocidad requerida de la muela, es necesario aumentar la velocidad del eje de la muela, pero esto puede causar fácilmente vibraciones, afectando a la calidad de la superficie de la pieza de trabajo.

Además, debido a que la muela tiene una gran superficie de contacto con la pieza durante el rectificado interior, lo que provoca una generación de calor concentrada, malas condiciones de refrigeración y una deformación térmica significativa de la pieza, especialmente porque el husillo de la muela tiene poca rigidez y es propenso a doblarse y deformarse, la precisión de mecanizado del rectificado interior no es tan alta como la del rectificado exterior. En la producción real, medidas como la reducción de la cantidad de avance lateral y el aumento del número de pasadas de pulido se utilizan a menudo para mejorar la calidad del mecanizado de agujeros internos.

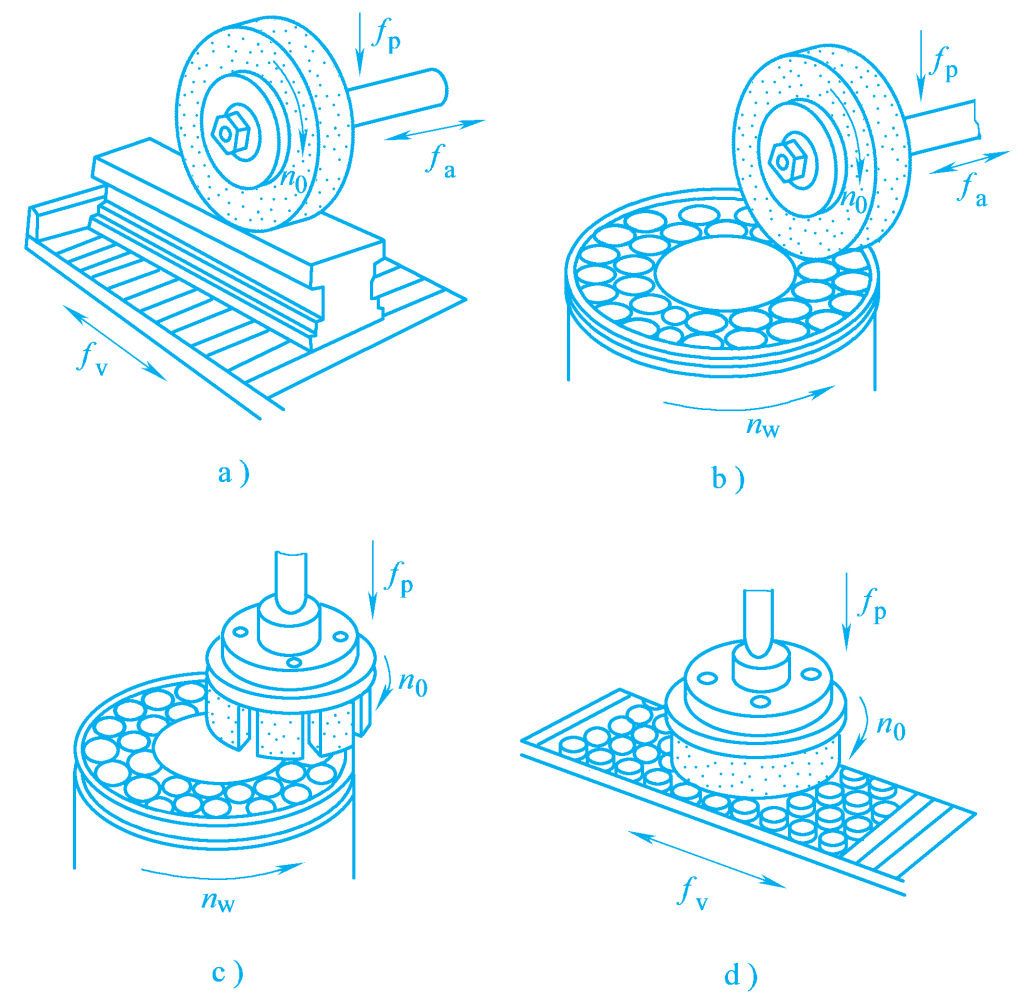

3. Rectificado de superficies

Existen cuatro métodos comunes de rectificado de superficies, como se muestra en la figura 13. La pieza de trabajo se sujeta en una mesa de trabajo rectangular o circular con un mandril electromagnético y realiza un movimiento lineal alternativo longitudinal o un movimiento de avance circular. Debido a la limitación de la anchura de la muela abrasiva, ésta debe realizar un movimiento de avance lateral a lo largo de la dirección del eje. Para eliminar gradualmente todo el material sobrante, la muela también debe avanzar periódicamente en dirección perpendicular a la superficie que se está rectificando.

a) Rectificado de superficies con mesa rectangular de husillo horizontal

b) Rectificado de superficies con mesa giratoria de husillo horizontal

c) Rectificado de superficies con mesa giratoria de husillo vertical

d) Rectificado de superficies con mesa rectangular de husillo vertical

Las figuras 13a y 13b pertenecen al rectificado circunferencial. En este caso, el área de contacto entre la muela y la pieza es pequeña, la fuerza de rectificado es pequeña, las condiciones de evacuación de viruta y refrigeración son buenas, la deformación térmica de la pieza es pequeña, y el desgaste de la muela es uniforme, por lo que la precisión de mecanizado es relativamente alta. Sin embargo, el husillo de la muela está en voladizo, con poca rigidez, y no puede utilizar una gran cantidad de rectificado, por lo que la productividad es baja.

Las figuras 13c y 13d corresponden al rectificado de caras frontales, en el que la muela abrasiva tiene una gran superficie de contacto con la pieza de trabajo, y en el rectificado participan más granos abrasivos al mismo tiempo. Además, el husillo está bajo presión, que es relativamente rígida, lo que permite el uso de una mayor cantidad de molienda, por lo tanto, la productividad es alta.

Sin embargo, durante el proceso de rectificado, la fuerza de rectificado es grande, la generación de calor es significativa, las condiciones de refrigeración son pobres, la eliminación de virutas no es suave, causando una gran deformación térmica de la pieza de trabajo, y la cara final de la muela tiene velocidades lineales desiguales en diferentes puntos radiales, lo que resulta en un desgaste desigual de la muela, por lo que la precisión de mecanizado de este método de rectificado no es alta.