I. Panorama general

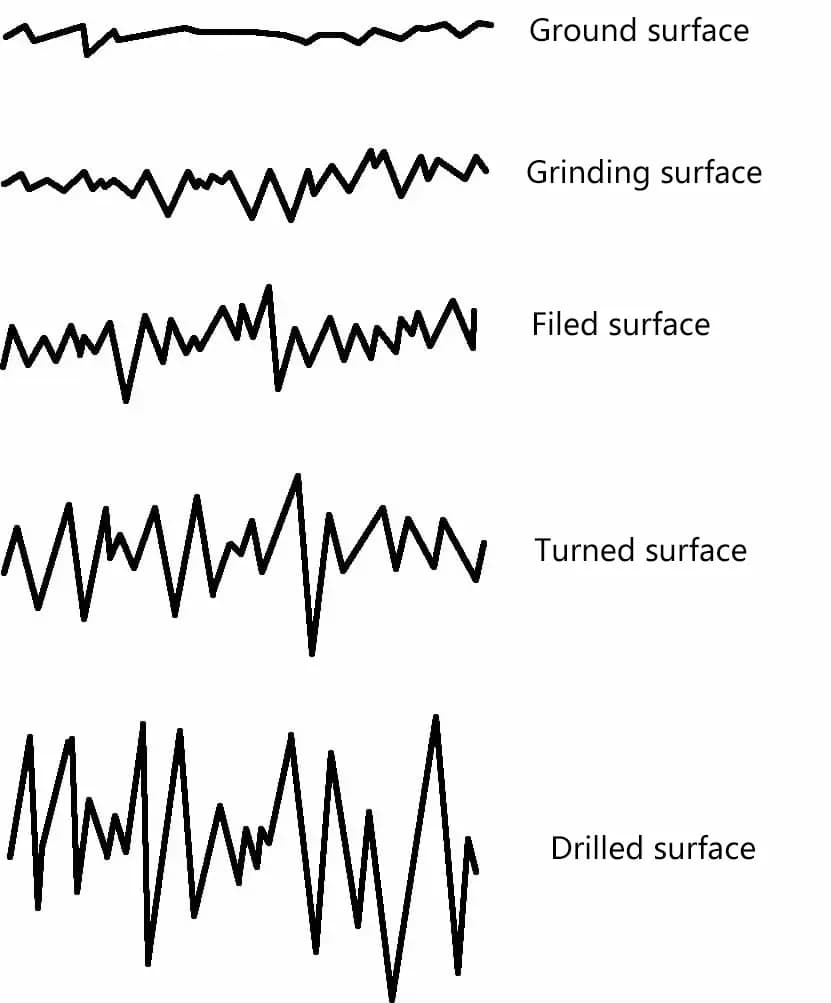

Los distintos métodos de procesado dan lugar a diferentes niveles de planitud en la superficie procesada, como se muestra en la figura 1.

Independientemente del método de procesamiento utilizado, la superficie de las piezas siempre tendrá trazas de microdesniveles compuestos por pequeños espacios y picos y valles, que describen el grado de altura y la condición de espaciado de estos picos y valles. Esta característica microgeométrica se denomina rugosidad superficial. Puede reflejar el error de forma microgeométrica en la superficie de la pieza después del procesamiento. La relación entre la rugosidad superficial y el rendimiento de las piezas es la siguiente:

1. El impacto en las propiedades de compatibilidad

Para superficies de piezas con ajuste requisitos, las propiedades de compatibilidad se verán afectadas por la rugosidad superficial. Por ejemplo, en los ajustes de holgura, si el valor de la rugosidad superficial es demasiado alto, es propenso al desgaste, haciendo que la holgura aumente rápidamente, cambiando así las propiedades de compatibilidad, especialmente en los casos de tamaños de piezas y tolerancias pequeñas, este efecto es más pronunciado.

Del mismo modo, en los ajustes de interferencia, si el valor de la rugosidad superficial es demasiado alto, reducirá la cantidad de interferencia efectiva real, reduciendo así la resistencia de la conexión. Por lo tanto, la mejora de la calidad superficial de las piezas puede aumentar la estabilidad de los ajustes de holgura o la resistencia de la conexión de los ajustes de interferencia, satisfaciendo así mejor los requisitos de uso de las piezas.

2. El impacto en la fricción y el desgaste

Cuando dos superficies desiguales entran en contacto, los picos de la superficie se tocan primero, lo que reduce el área de contacto efectiva real, aumenta la presión sobre las piezas en contacto y provoca que los picos se aprieten, se deformen o incluso se rompan. En el caso de ajustes por holgura, la acción entre los picos formará resistencia por fricción, provocando el desgaste de las piezas. Generalmente, cuanto más rugosa es la superficie, mayor es el coeficiente de fricción, mayor es la resistencia a la fricción, más energía consume la fricción y más rápidamente se desgastan las piezas.

Sin embargo, en algunos casos (como el montaje de cojinetes deslizantes y superficies de guías hidráulicas), si la superficie es demasiado lisa, no favorece el almacenamiento de aceite lubricante, formando una fricción semiseca o incluso seca, a veces incluso aumentando la fuerza de adherencia de las superficies de contacto de las piezas, con lo que aumenta el coeficiente de fricción y se agrava el desgaste. Por lo tanto, la elección de la rugosidad superficial adecuada puede reducir eficazmente la fricción y el desgaste de las piezas.

3. El impacto en la resistencia a la corrosión

Si la superficie de las piezas es más rugosa, es más probable que las sustancias corrosivas se acumulen en los valles y penetren gradualmente en la capa superficial del material metálico, formando corrosión superficial. Por lo tanto, reducir el valor de la rugosidad superficial de las piezas puede mejorar su resistencia a la corrosión.

4. El impacto en la resistencia a la fatiga de las piezas

Cuando las piezas se someten a cargas alternas, las hendiduras en la superficie pueden formar fácilmente fenómenos de concentración de tensiones, aumentando la carga sobre las piezas, reduciendo su resistencia a la fatiga y, posiblemente, provocando la fractura por fatiga debido a la concentración de tensiones. Por lo tanto, debe prestarse especial atención a la mejora de la calidad superficial de las muescas y los filetes escalonados durante el procesamiento para aumentar la resistencia a la fatiga de las piezas.

5. El impacto en la rigidez de contacto

Cuanto más rugosa sea la superficie de las piezas, menor será el área de contacto real entre las superficies, mayor será la fuerza por unidad de superficie, mayor será la deformación plástica en los picos máximos, lo que reducirá la rigidez de contacto, afectando así a la precisión de trabajo de la máquina y a la resistencia a las vibraciones.

6. Impacto en la integridad del sellado

Las superficies irregulares pueden provocar fugas de gas o líquido a través de los huecos en contacto con la superficie. Cuanto más rugosa sea la superficie, peor será la estanqueidad de la superficie de la junta. Por tanto, reducir el valor de la rugosidad superficial puede mejorar el rendimiento de estanquidad de las piezas.

En resumen, la rugosidad superficial afecta directamente al rendimiento y la vida útil de las piezas mecánicas, por lo que se debe realizar una selección y determinación razonables de los valores de rugosidad superficial de las piezas.

II. Características de forma y métodos de tratamiento de la rugosidad superficial

Las características de forma y los métodos de procesamiento de la rugosidad superficial se muestran en la Tabla 1.

Tabla 1 Características de forma y métodos de tratamiento de la rugosidad superficial

| Rugosidad de la superficie Ra/μm | Características de la forma de la superficie | Métodos de tratamiento |

| 50 | Marcas de herramientas visibles | Torneado, mandrinado, taladrado, cepillado |

| 25 | Marcas de herramientas ligeramente visibles | Desbaste, cepillado, fresado vertical, fresado horizontal, taladrado |

| 12.5 | Huellas visibles del tratamiento | Torneado, mandrinado, cepillado, taladrado, fresado horizontal, fresado vertical, limado, escariado, rectificado, fresado de engranajes |

| 6.3 | Restos de procesamiento ligeramente visibles | Torneado, mandrinado, cepillado, fresado, raspado 1~2 puntos/cm², brochado, rectificado, limado, hidráulico, fresado de engranajes. |

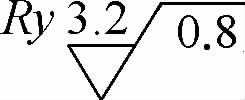

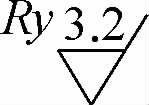

| 3.2 | Huellas de procesamiento invisibles | Torneado, mandrinado, cepillado, fresado, escariado, brochado, rectificado, laminado, raspado 1~2 puntos/cm², fresado de engranajes |

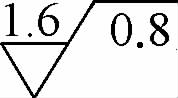

| 1.6 | Dirección identificable de las trazas de tratamiento | Torneado, mandrinado, brochado, rectificado, vertical, fresado, escariado, raspado 3~10 puntos/cm², laminado |

| 0.8 | Dirección apenas identificable de las trazas de procesamiento | Escariado, rectificado, raspado 3~10 puntos/cm², mandrinado, brochado, laminado |

| 0.4 | Dirección no identificable de los rastros de procesamiento | Esmerilado, rectificado, pulido, superacabado |

| 0.2 | Superficie mate | Superacabado |

| 0.1 | Superficie brillante | Superacabado |

| 0.05 | Superficie brillante como un espejo | |

| 0.025 | Superficie de espejo empañada | |

| 0.012 | Superficie de espejo |

III. Símbolos y significados de la rugosidad superficial

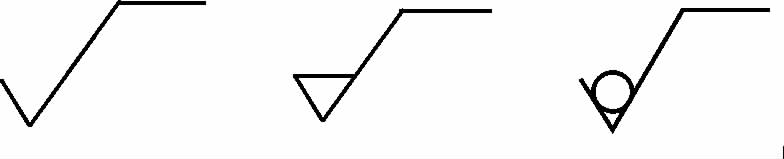

1. Símbolos gráficos y significados de la rugosidad superficial

Como se indica en el cuadro 2.

Tabla 2 Símbolos gráficos y significados de la rugosidad superficial

| Símbolo | Significado y explicación |

| Símbolo básico, que indica que la superficie especificada puede obtenerse mediante cualquier proceso. Cuando no se anotan los parámetros de rugosidad superficial o las explicaciones relacionadas (como el tratamiento térmico superficial, las condiciones locales de tratamiento térmico), sólo es aplicable al marcado de código simplificado y no puede utilizarse solo sin explicaciones complementarias. |

| Símbolo ampliado de arranque de material, símbolo básico más un guión, que indica que la superficie especificada se obtiene por arranque de material, como torneado, fresado, taladrado, rectificado, cizallapulido, grabado, electroerosión, corte por gas, etc. | |

| Símbolo ampliado para la eliminación sin material, símbolo básico más un círculo, que indica que la superficie especificada se obtiene mediante métodos de eliminación sin material, como fundición, forja, deformación por estampación, laminación en caliente, laminación en frío, pulvimetalurgia, etc.; o se utiliza para mantener el estado de suministro original de la superficie (incluido el mantenimiento del estado del proceso anterior). |

| Símbolo completo, cuando se requiera marcar información suplementaria sobre la estructura de la superficie, deberá añadirse una línea horizontal en el lado largo de los tres símbolos gráficos anteriores. |

| Símbolos gráficos para las superficies del perfil de la pieza, cuando las superficies que forman un perfil cerrado en una determinada vista del dibujo tienen los mismos requisitos de estructura superficial, se debe añadir un círculo en el símbolo gráfico completo, marcado en la línea del perfil cerrado de la pieza en el dibujo. Si el marcado puede causar ambigüedad, cada superficie deberá marcarse por separado |

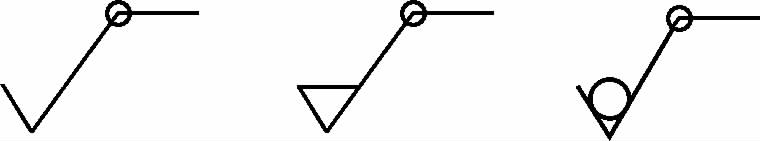

2. Composición del símbolo gráfico completo de la estructura de superficie

Como se muestra en la Tabla 3.

Cuadro 3 Composición del símbolo gráfico completo de la estructura de superficie

| a | Anotar el requisito único de estructura superficial. Marque el código del parámetro de estructura superficial, los valores límite y la banda de transmisión o la longitud de muestreo. Para evitar errores, debe insertarse un espacio entre el código del parámetro y los valores límite. Después de la banda de transmisión o la longitud de muestreo, debe haber una barra "/", seguida del código del parámetro de estructura superficial y, por último, el valor |

| b | Cuando anote dos o más requisitos de estructura superficial, escriba el primer requisito de estructura superficial en la posición a y el segundo en la posición b. Si anota el tercer requisito de estructura superficial o más, el símbolo gráfico debe ampliarse verticalmente para dejar espacio suficiente. Al ampliar el símbolo gráfico, las posiciones a y b se desplazan hacia arriba. | |

| c | Anote el método de mecanizado. Anotar el método de mecanizado, el tratamiento superficial, el revestimiento u otros requisitos de procesamiento, como torneado, rectificado, chapado, etc., métodos de procesamiento superficial. | |

| d | Anota la textura de la superficie y la dirección, como "=", "X", "M", etc. | |

| e | Anote la sobremedida de mecanizado. Escriba la tolerancia de mecanizado necesaria, indicando el valor en milímetros. |

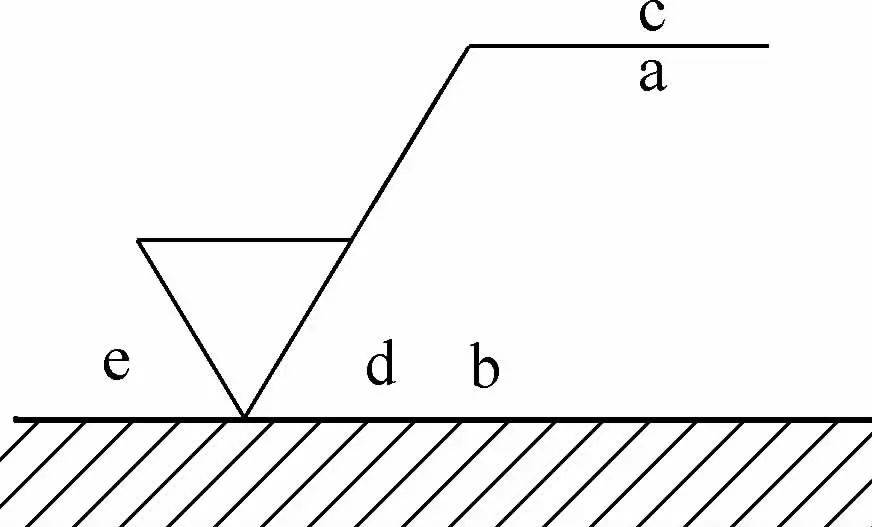

Ejemplos de marcado del código de estructura superficial

Como se muestra en la Tabla 3-7.

Cuadro 4 Ejemplos de marcado del código de estructura de superficie

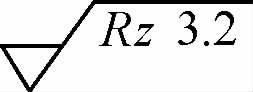

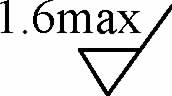

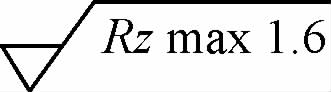

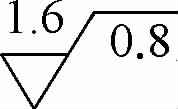

| Símbolo | Significado Explicación |

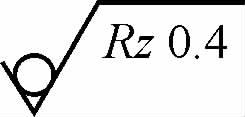

| Indica que no hay arranque de material, valor límite superior unidireccional, cinta transportadora por defecto, perfil R, altura máxima de rugosidad superficial 0,4μm, longitud de evaluación de 5 longitudes de muestreo (por defecto), "regla 16%" (por defecto). |

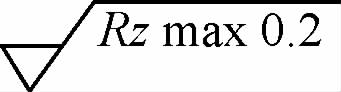

| Indica arranque de material, valor límite superior unidireccional, cinta transportadora por defecto, perfil R, altura máxima de rugosidad superficial valor máximo 0,2μm, longitud de evaluación de 5 longitudes de muestreo (por defecto), "regla máxima" |

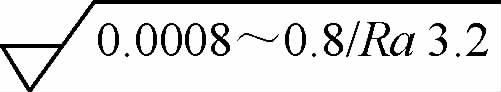

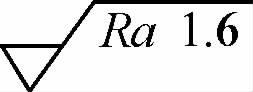

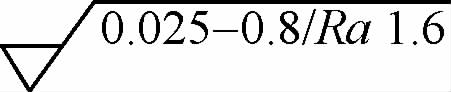

| Indica la eliminación de material, valor límite superior unidireccional, cinta transportadora 0,008~0,8mm, perfil R, desviación media aritmética 3,2μm, longitud de evaluación de 5 longitudes de muestreo (por defecto), "regla 16%" (por defecto). |

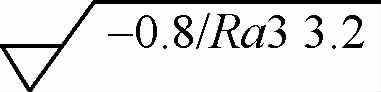

| Indica la eliminación de material, valor límite superior unidireccional, cinta transportadora: longitud de muestreo 0,8μm (λ s por defecto 0,0025mm), perfil R, desviación media aritmética 3,2μm, la longitud de evaluación incluye 3 longitudes de muestreo, "regla 16%" (por defecto). |

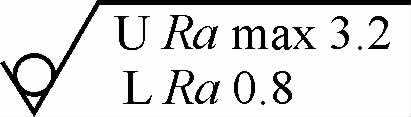

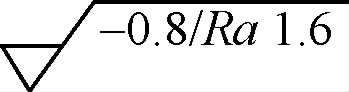

| Indica que no está permitida la retirada de material, valores límite bidireccionales, ambos valores límite utilizan la cinta transportadora por defecto, perfil R. Valor límite superior: diferencia media aritmética 3,2μm, longitud de evaluación es de 5 longitudes de muestreo (por defecto), "regla máxima"; Valor límite inferior: desviación media aritmética 0,8μm, longitud de evaluación es de 5 longitudes de muestreo (por defecto), "regla 16%" (por defecto). |

4. Comparación de los símbolos gráficos de estructura de superficie normalizados antiguos y nuevos

Como se muestra en la Tabla 3-8.

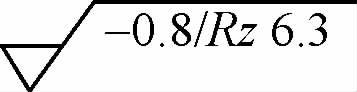

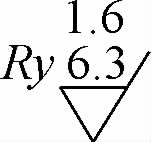

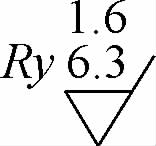

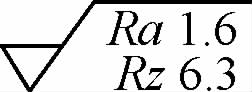

Cuadro 5 Comparación de los símbolos gráficos de estructura de superficie normalizados antiguos y nuevos

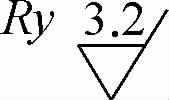

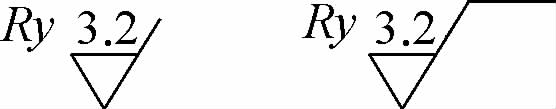

Número de serieVersión de GB/T 1311983 (1ª edición) ①1993 (2ª edición) ②2006 (3ª edición) ③Ejemplo ilustrativo de la cuestión principal1 Ra sólo adopta la "regla 16%"2 Ra sólo adopta la "regla 16%"2   Parámetros distintos de la "regla 16%" de Ra.3④ Parámetros distintos de la "regla 16%" de Ra.3④  Norma máxima4 Norma máxima4   Ra más longitud de muestreo5④④ Ra más longitud de muestreo5④④ Cinta transportadora6 Cinta transportadora6   Parámetros distintos de Ra y la longitud de muestreo7 Parámetros distintos de Ra y la longitud de muestreo7   Ra y otros parámetros8④ Ra y otros parámetros8④  Si el número de longitudes de muestreo en la longitud de evaluación no es 59④④ Si el número de longitudes de muestreo en la longitud de evaluación no es 59④④ Valor límite inferior10 Valor límite inferior10 Valores límite superior e inferior Valores límite superior e inferior |

① No se define un valor por defecto ni ningún otro detalle, especialmente: ni longitud de evaluación por defecto; ni longitud de muestreo por defecto; ni "regla 16%" ni "regla máxima".

② Los valores por defecto y las normas definidas en GB/T 3505-1983 y GB/T10610-1989 sólo se utilizan para los parámetros Ra, Ry y Rz (altura de 10 puntos). Además, existe una incoherencia en la notación de los parámetros en GB/T 131-1993, donde el texto de la norma exige que la segunda letra del código del parámetro vaya en subíndice, pero en todas las tablas, la segunda letra va en minúscula, mientras que en ese momento todas las demás normas de estructura superficial utilizaban el subíndice.

③ La nueva Rz se define como la Ry original, y el símbolo de la Ry original ya no se utiliza.

④ Indica que el elemento no existe.

IV. Rugosidad superficial alcanzable mediante diferentes métodos de procesado

En la tabla 6 se muestra la rugosidad superficial que se puede conseguir con diferentes métodos de procesado.

Tabla 6 Rugosidad superficial alcanzable con diferentes métodos de procesado

| Método de tratamiento | Rugosidad superficial Ra/μm | ||||||||||||||

| 0.012 | 0.025 | 0.05 | 0.10 | 0.20 | 0.40 | 0.80 | 1.60 | 3.20 | 6.30 | 12.5 | 25 | 50 | 100 | ||

| Fundición en arena, moldeo en coquilla | |||||||||||||||

| Fundición de moldes metálicos | |||||||||||||||

| Fundición centrífuga | |||||||||||||||

| Fundición de precisión | |||||||||||||||

| Fundición a la cera perdida | |||||||||||||||

| Fundición a presión | |||||||||||||||

| Laminación en caliente | |||||||||||||||

| Forja de matrices | |||||||||||||||

| Laminación en frío | |||||||||||||||

| Extrusión | |||||||||||||||

| Extrusión en frío | |||||||||||||||

| Raspado | |||||||||||||||

| Cepillado | Áspero | ||||||||||||||

| Fino | |||||||||||||||

| Brochado | |||||||||||||||

| Perforación | |||||||||||||||

| Escariado | Áspero | ||||||||||||||

| Fino | |||||||||||||||

| Mandrinado con diamante | |||||||||||||||

| Perforación | Áspero | ||||||||||||||

| Semifino | |||||||||||||||

| Fino | |||||||||||||||

| Escariado | Áspero | ||||||||||||||

| Semifino | |||||||||||||||

| Fino | |||||||||||||||

| Brochado | Semifino | ||||||||||||||

| Fino | |||||||||||||||

| Fresado de rodillos | Áspero | ||||||||||||||

| Semifino | |||||||||||||||

| Fino | |||||||||||||||

| Fresado de extremos | Áspero | ||||||||||||||

| Semifino | |||||||||||||||

| Fino | |||||||||||||||

| Torneado de diamantes | |||||||||||||||

| Círculo exterior giratorio | Áspero | ||||||||||||||

| Semifino | |||||||||||||||

| Fino | |||||||||||||||

| Extremo giratorio | Áspero | ||||||||||||||

| Semifino | |||||||||||||||

| Fino | |||||||||||||||

| Círculo exterior rectificado | Áspero | ||||||||||||||

| Semifino | |||||||||||||||

| Fino | |||||||||||||||

| Plano de rectificado | Áspero | ||||||||||||||

| Semifino | |||||||||||||||

| Fino | |||||||||||||||

| Bruñidor | Plano | ||||||||||||||

| Cilindro | |||||||||||||||

| Pulido | Áspero | ||||||||||||||

| Semifino | |||||||||||||||

| Fino | |||||||||||||||

| Pulido | General | ||||||||||||||

| Fino | |||||||||||||||

| Pulido con rodillos | |||||||||||||||

| Mecanizado de ultraprecisión | |||||||||||||||

| Pulido químico | |||||||||||||||

| Pulido electrolítico | |||||||||||||||

| Mecanizado por descarga eléctrica | |||||||||||||||