I. Definición, características y métodos de soldadura

1. Definición de soldadura

La soldadura es un método de procesamiento que logra la unión atómica de las piezas de trabajo mediante calentamiento, prensado o ambos, con o sin materiales de relleno. Por lo tanto, la soldadura es un método de procesamiento que conecta piezas metálicas separadas en un todo inseparable. La presión se utiliza para romper la película de óxido u otras capas de adsorción en la superficie de unión y para provocar la deformación plástica de la superficie de contacto, ampliando así el área de contacto.

Cuando la deformación es suficiente, la unión atómica también puede formarse directamente, dando lugar a una unión fuerte; el calentamiento local calienta la zona de unión hasta un estado plástico o fundido, estimulando y potenciando la energía de los átomos, formando y desarrollando así una unión fuerte mediante difusión, cristalización y recristalización.

2. Características de la soldadura

Antes de que se generalizara el uso de la soldadura, el principal método de conexión no desmontable era el remachado. En comparación con el remachado, la soldadura tiene las características de ahorro de metal, alta productividad, buena compacidad, buenas condiciones de funcionamiento y fácil mecanización y automatización. Por ello, la soldadura ha sustituido básicamente al remachado.

3. Métodos de soldadura

Existen muchos métodos de soldadura, que pueden dividirse en tres categorías principales: soldadura por fusión, soldadura por presión y soldadura fuerte, en función de las características del proceso de soldadura.

(1) Soldadura por fusión

La soldadura por fusión es un método en el que la unión de la pieza se calienta hasta un estado fundido sin aplicar presión para completar la soldadura. Dependiendo de la fuente de calor, este tipo de método de soldadura incluye soldadura por gas, soldadura por arco, soldadura por electroescoria, soldadura por láser, soldadura por haz de electrones, soldadura por arco de plasma, etc.

(2) Soldadura a presión

La soldadura a presión es un método en el que debe aplicarse presión a la pieza (con o sin calentamiento) durante el proceso de soldadura para completar la soldadura. Entre los métodos que pertenecen a esta categoría se incluye la soldadura por resistencia, soldadura por fricciónsoldadura por ultrasonidos, soldadura por presión en frío, etc.

(3) Soldadura fuerte

La soldadura fuerte utiliza como metal de aportación un material metálico con un punto de fusión inferior al del material base. La pieza y el metal de aportación se calientan a una temperatura superior al punto de fusión del metal de aportación pero inferior al punto de fusión del material base. El metal de aportación líquido humedece el material base, rellena el hueco de unión y se difunde con el material base para conseguir la unión de las piezas. Los métodos que pertenecen a esta categoría son la soldadura fuerte y la soldadura blanda.

La soldadura se refiere a un método de procesamiento que logra la unión atómica de las piezas de trabajo por calentamiento, presurización o ambos, con o sin materiales de relleno.

Existen muchos tipos de soldadura metálica. En función de las características físicas de la metalurgia durante la soldadura, se divide en tres categorías principales: soldadura por fusión, soldadura por presión y soldadura fuerte. Actualmente, la soldadura por fusión es la más utilizada.

I. Soldadura por fusión

La soldadura por fusión es un método de soldadura que utiliza el calentamiento local para calentar la unión de las piezas hasta un estado fundido sin aplicar presión.

La soldadura por fusión se clasifica según el tipo de fuente de calor utilizada: soldadura por arco (utilizando el arco de soldadura como fuente de calor), soldadura por arco de plasma (utilizando el arco de plasma como fuente de calor), soldadura por electroescoria (utilizando el calor de resistencia de la escoria fundida como fuente de calor), soldadura por haz de electrones (utilizando el haz de electrones como fuente de calor), soldadura por láser (utilizando el láser como fuente de calor), soldadura por gas (utilizando la llama como fuente de calor), etc. Entre ellas, la soldadura por arco es la más utilizada.

1. Soldadura por arco

La soldadura por arco es un método de soldadura por fusión que utiliza un arco como fuente de calor. Entre los tipos más comunes de soldadura por arco se incluye la soldadura por arco metálico protegido, soldadura por arco sumergidoy soldadura por arco con protección de gas.

(1) Soldadura por arco metálico protegido

La soldadura por arco metálico protegido es uno de los primeros métodos de soldadura por arco desarrollados y todavía muy utilizados. Utiliza una varilla de soldadura como electrodo y metal de aportación, y el arco generado entre el extremo de la varilla y la pieza como fuente de calor para soldar.

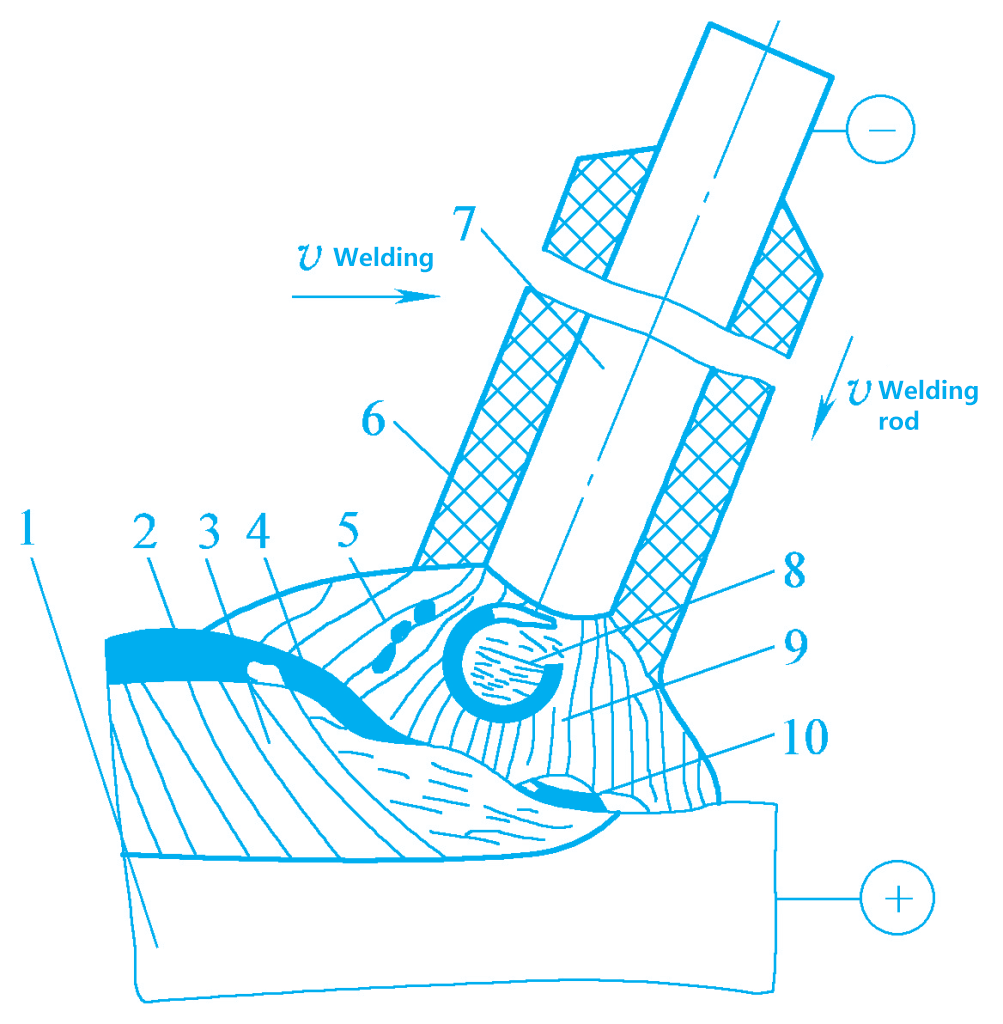

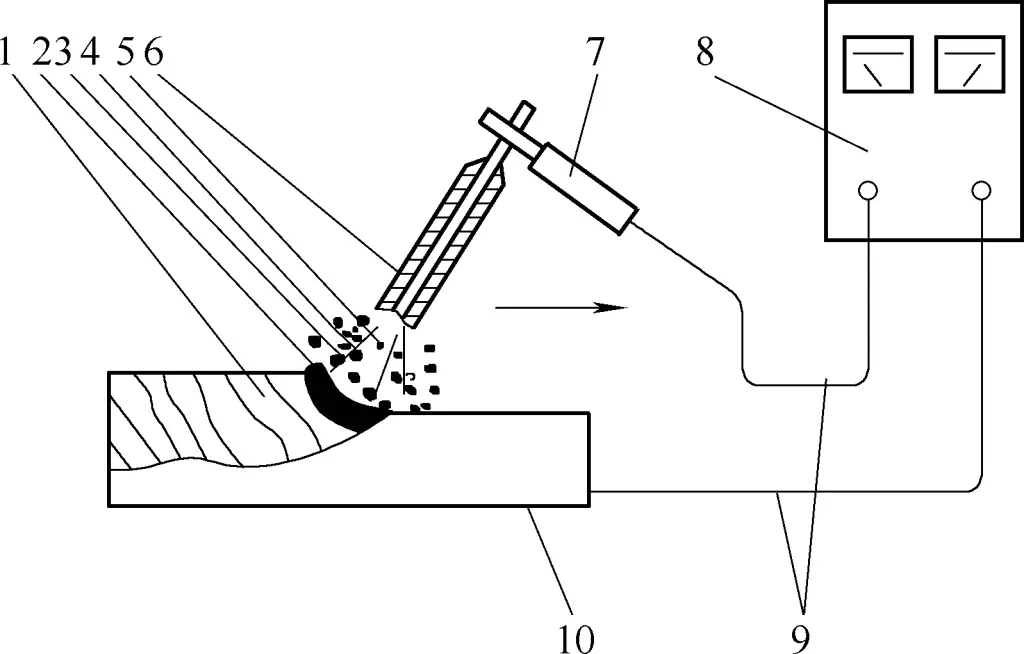

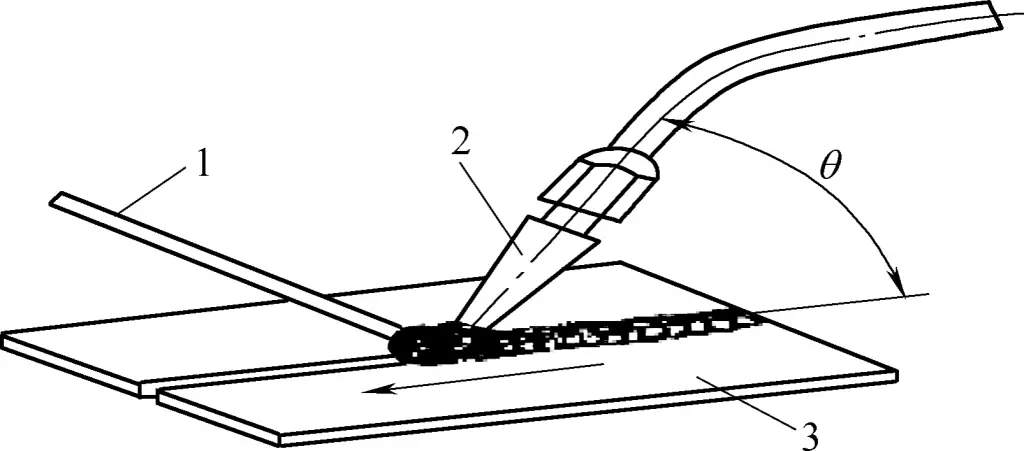

Durante la soldadura, el arco calienta el extremo de la varilla de soldadura y el área local de la pieza de trabajo hasta un estado fundido. El extremo fundido de la varilla de soldadura forma gotas que se fusionan con el material base fundido para formar un baño de soldadura. A medida que el arco avanza, el metal fundido del baño de soldadura se enfría gradualmente y se solidifica para formar un cordón de soldadura. La figura 1 muestra un diagrama esquemático del proceso de soldadura por arco metálico protegido.

1-Metal común

Carcasa de 2 escudos

Costura de 3 soldaduras

4-Escoria fundida

5-Capa protectora de gas

6-Recubrimiento de varillas de soldadura

7-Núcleo de soldadura

8-Gotas

9-Arco

Piscina de 10 soldaduras

El equipo utilizado para la soldadura manual por arco metálico es sencillo, el método es fácil y flexible, y tiene una gran adaptabilidad. Puede utilizarse para soldar en varias posiciones y en diversas condiciones. La forma de la unión, la forma de la soldadura y la longitud no están limitadas, pero requiere grandes conocimientos técnicos por parte del soldador, y la calidad de la soldadura depende en cierta medida de las habilidades operativas del soldador.

Además, la soldadura manual por arco metálico presenta malas condiciones de trabajo y baja productividad. Está indicada principalmente para la producción de piezas únicas o lotes pequeños y es adecuada para soldar piezas con un grosor de 3 a 20 mm. Los metales activos (como el titanio, el niobio, etc.) y los metales refractarios (como el tantalio, el molibdeno, etc.) no pueden utilizar la soldadura manual por arco metálico.

(2) Soldadura por arco sumergido

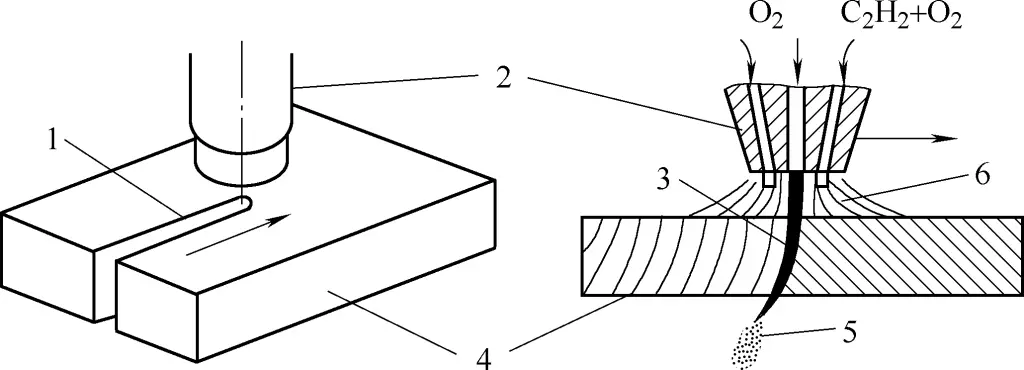

La soldadura por arco sumergido es un método de soldadura por arco en el que el arco arde bajo una capa de fundente. Durante la soldadura, el equipo se encarga automáticamente del encendido del arco, la alimentación del hilo y el movimiento del arco a lo largo del cordón de soldadura.

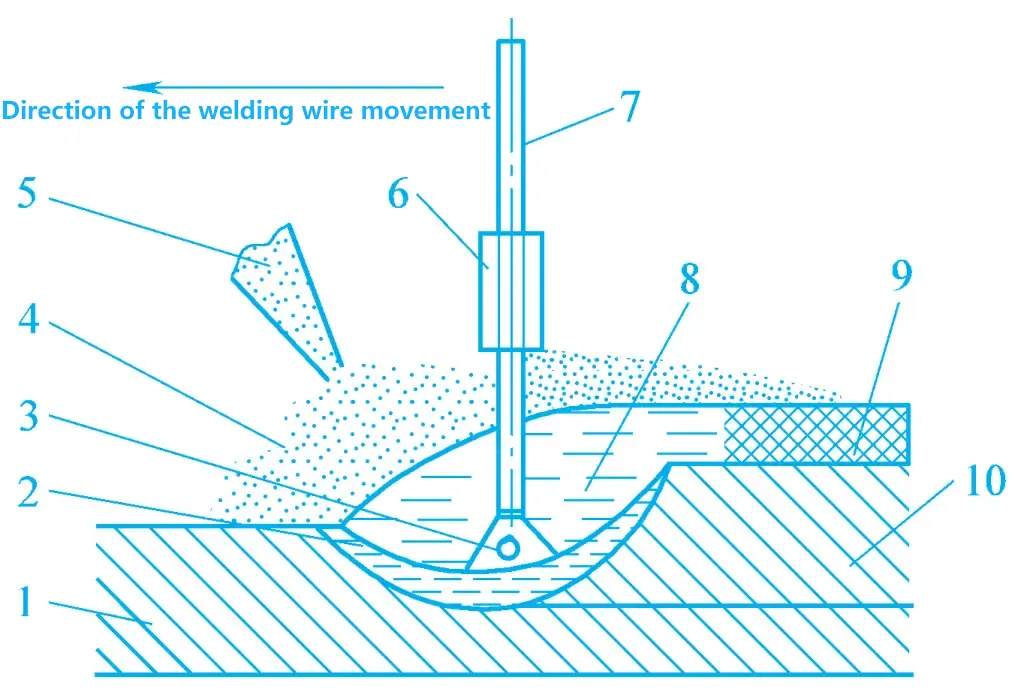

El proceso de formación de la soldadura por arco sumergido se muestra en la figura 2. Durante la soldadura, el extremo del alambre de soldadura entra en contacto con la pieza de trabajo, a continuación se abre el embudo de fundente y se esparce una capa de fundente de 30~50 mm de espesor sobre la zona de soldadura de la pieza de trabajo. Tras la activación, el hilo de soldadura se retrae hacia arriba para encender el arco.

1-Pieza de trabajo (material base)

2-Piscina fundida

3-Gotas

4-Flux

Embudo 5-Flux

Punta de 6 contactos

7-Hilo de soldadura

8-Slag

9-Slag Shell

10-Soldar

El arco que arde bajo la capa de fundente genera calor, que funde el material base y el fundente granular cerca del arco para formar escoria. El gas a alta temperatura producido empuja la escoria hacia un lado para formar una burbuja de escoria cerrada. La burbuja de escoria, con su tensión superficial, impide eficazmente que el aire entre en el baño de soldadura y que las gotas salpiquen. El fundente no fundido aísla el arco del aire exterior, reduciendo la pérdida de calor del arco.

A medida que el arco avanza, funde continuamente el alambre de soldadura alimentado y el metal del material base y el fundente que tiene delante. El metal líquido detrás del baño de soldadura se enfría gradualmente y se solidifica desde los bordes para formar la soldadura, y la escoria líquida también se solidifica para formar una capa de escoria que cubre la superficie de la soldadura. El metal de la soldadura está protegido tanto por la capa de fundente como por la burbuja de escoria, lo que se traduce en una baja pérdida de calor y una penetración profunda.

En comparación con la soldadura manual por arco metálico, la soldadura por arco sumergido tiene las ventajas de una rápida velocidad de soldadura, una alta eficiencia de producción, una calidad de soldadura alta y estable, un bonito aspecto de la soldadura y buenas condiciones de trabajo. Sin embargo, sus desventajas son el elevado coste de los equipos y la complejidad de los equipos de proceso, lo que la hace inadecuada para soldar estructuras complejas o piezas con soldaduras inclinadas.

Por lo tanto, la soldadura por arco sumergido se utiliza principalmente para la producción de grandes lotes, soldaduras planas rectas largas y gruesas (6~60 mm) o soldaduras circulares de gran diámetro. Los materiales aplicables son acero con bajo contenido en carbono, acero de baja aleación, acero inoxidable y otras chapas metálicas.

(3) Soldadura con gas de protección

La soldadura con gas protector es un método de soldadura por arco que utiliza un gas externo como medio protector. Desempeña un papel cada vez más importante en la soldadura de materiales especiales y la automatización del proceso de soldadura.

En comparación con la soldadura por arco sumergido, sus ventajas son la buena visibilidad del arco y del baño de soldadura, la facilidad de manejo, la ausencia de escorias, el ahorro de mucho tiempo de limpieza de escorias tras la soldadura en multicapa y la posibilidad de realizar soldaduras en todas las posiciones. Sin embargo, hay que tomar medidas especiales contra el viento cuando se trabaja al aire libre.

Según los diferentes gases protectores utilizados en el proceso de soldadura, los tipos comunes incluyen la soldadura por arco de argón y la soldadura con gas protector de CO2. La soldadura por arco de argón utiliza argón como medio protector y se divide en soldadura por arco de argón con electrodo no consumible y soldadura por arco de argón con electrodo consumible en función de los diferentes electrodos utilizados.

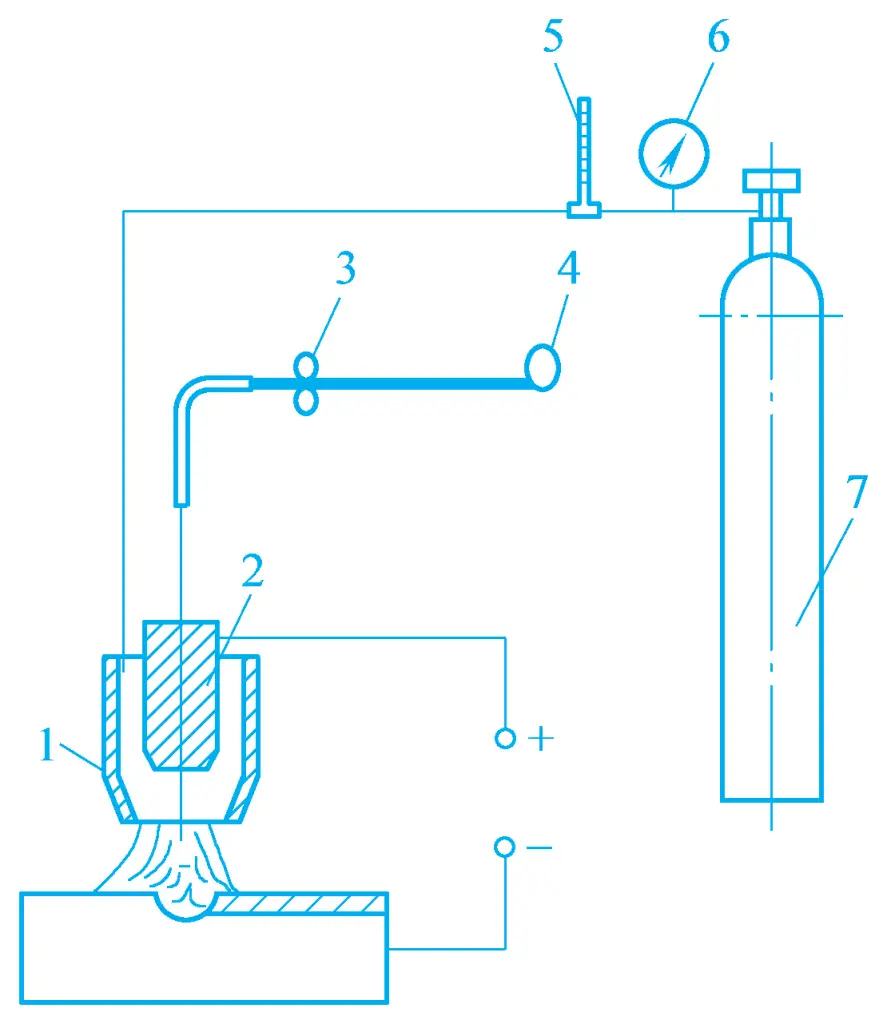

La figura 3 muestra un diagrama esquemático de la soldadura protegida con gas CO2. La soldadura protegida con gas CO2 utiliza gas CO2 (a veces una mezcla de CO2 + O2) como medio de protección. Este método de soldadura utiliza alambre de soldadura alimentado continuamente como electrodo, confiando en el arco entre el alambre de soldadura y la pieza de trabajo para fundir el metal de la pieza de trabajo y el alambre de soldadura, formando un baño de soldadura que se solidifica en una soldadura.

1-Boquilla de pistola de soldar

Punta de 2 contactos

Mecanismo de alimentación de 3 hilos

Bobina de 4 hilos

5-Flujómetro

6-Reductor de presión

7-CO 2 bombona de gas

CO 2 La soldadura con gas de protección tiene una velocidad de soldadura rápida, no hay escoria después de la soldadura, ahorrando tiempo de limpieza de escoria, por lo que la productividad es alta; el precio del gas de protección es más bajo que el argón; menos consumo de energía, por lo que el coste es más bajo; debido al calor concentrado del arco, el baño de fusión es pequeño, la velocidad de soldadura es rápida, la zona afectada por el calor de la soldadura es pequeña, la tendencia de deformación y agrietamiento es pequeña, y la formación de la soldadura es buena.

Para soldar acero de bajo contenido en carbono y acero de baja aleación, es un método de soldadura de alta eficacia, bajo coste y alta calidad. Sus desventajas son que no es adecuado para soldar metales no ferrosos que se oxidan fácilmente, la formación de la soldadura no es suave y hermosa, la luz del arco es fuerte, la salpicadura de gotas es severa, y hay mucho humo, por lo que es necesario tomar medidas a prueba de viento.

CO 2 La soldadura con gas protector se utiliza principalmente para soldar acero de bajo contenido en carbono y acero estructural ordinario de baja aleación con niveles de resistencia bajos. El espesor máximo de la soldadura puede alcanzar los 50 mm (unión a tope), y se utiliza ampliamente en la construcción naval, automóviles, grúas, diversos tanques, maquinaria agrícola y otros sectores industriales.

2. Soldadura por arco de plasma

La soldadura por arco de plasma es un método de soldadura por fusión que utiliza un arco de plasma como fuente de calor. Durante la soldadura, se hace pasar gas de protección (argón) alrededor del arco de plasma para proteger el baño de fusión y la soldadura de los efectos nocivos del aire.

La soldadura por arco de plasma puede dividirse en soldadura por arco de plasma de microhaz y soldadura por arco de plasma de alta corriente en función de la corriente de soldadura. La soldadura por arco de plasma de microhaz suele tener una corriente de soldadura de 0,1~30 A y puede soldar láminas metálicas y placas finas con un grosor de 0,025~2,5 mm; la soldadura por arco de plasma de alta corriente suele tener una corriente de soldadura de 100~300 A y puede soldar metales con un grosor de 2,5~12 mm.

Las características de la soldadura por arco de plasma son: alta densidad de energía del arco de plasma, alta temperatura de la columna del arco, fuerte capacidad de penetración, y las piezas de trabajo con un grosor inferior a 12 mm se pueden soldar sin biselar.

Cuando la corriente es tan baja como 0,1A, el arco de plasma sigue siendo muy estable, asegurando una buena direccionalidad y rectitud del arco, por lo que puede soldar láminas y placas delgadas con un espesor de 0,01~1mm, y la velocidad de soldadura es rápida, la productividad es alta, la calidad de la soldadura es buena, la zona afectada por el calor de la soldadura es pequeña, y la deformación de la soldadura es pequeña. El equipo de soldadura por arco de plasma es relativamente complejo, el consumo de gas es grande, no es adecuado para la soldadura al aire libre, y su flexibilidad no es tan buena como la soldadura por arco de argón.

La soldadura por arco de plasma es adecuada para soldar diversos materiales metálicos refractarios, fácilmente oxidables y térmicamente sensibles, como tungsteno, níquel, titanio, cobre, molibdeno, aluminio y sus aleaciones, así como acero inoxidable, acero de alta resistencia, etc. En la actualidad se utiliza principalmente en la industria química, nuclear, electrónica, instrumentos de precisión, cohetes, aviación y tecnología espacial.

3. Soldadura por electroescoria

La soldadura por electroescoria es un proceso de soldadura por fusión que utiliza el calor de resistencia generado cuando la corriente pasa a través de la escoria fundida como fuente de calor para fundir localmente la pieza y el metal de aportación, enfriarse y solidificarse para formar una soldadura.

En comparación con otras soldaduras por fusión, la soldadura por electroescoria presenta las siguientes características:

- Puede soldar soldaduras muy gruesas en una sola pasada, sólo se necesita un cierto espacio sin biselar, por lo que la productividad de la soldadura es alta. El consumo de fundente, alambre de soldadura y energía eléctrica es inferior al de la soldadura por arco sumergido.

- La velocidad de solidificación del baño de metal fundido es lenta, el baño de metal fundido permanece líquido durante mucho tiempo, y el gas y las impurezas del baño de metal fundido son fáciles de salir flotando, por lo que la soldadura no es propensa a la porosidad ni a la inclusión de escoria. Sin embargo, es fácil que se formen estructuras gruesas, lo que reduce la tenacidad al impacto, por lo que debe llevarse a cabo un tratamiento de normalización o recocido posterior a la soldadura.

- Por lo general, no es necesario precalentar la pieza soldada, y no es fácil que se produzcan grietas de temple al soldar acero templado en frío.

Además de soldar acero al carbono, acero aleado y hierro fundido, la soldadura por electroescoria también puede utilizarse para soldar aleaciones de aluminio, magnesio, titanio y cobre. El espesor de soldadura suele ser superior a 30 mm, y actualmente se utiliza mucho en industrias como la de calderas, maquinaria pesada y petroquímica, en piezas estructurales soldadas por forja y por fundición.

4. Soldadura por haz de electrones

La soldadura por haz de electrones es un proceso de soldadura por fusión que utiliza el calor generado cuando un haz de electrones acelerado y focalizado bombardea la superficie de la soldadura para fundir localmente el metal soldado, enfriarlo y solidificarlo para formar una soldadura. La soldadura puede realizarse en vacío o sin vacío. La soldadura por haz de electrones realizada al vacío se denomina soldadura por haz de electrones al vacío, y la realizada en un entorno de trabajo a presión atmosférica se denomina soldadura por haz de electrones sin vacío.

Las características de la soldadura por haz electrónico en vacío son:

- Buena calidad de soldadura. Especialmente indicado para soldar metales de gran actividad química, gran pureza y fácil contaminación atmosférica.

- Alta densidad de energía (unas 5000~10000 veces la de la soldadura por arco), fuerte penetración y rápida velocidad de soldadura. Puede soldar piezas de sección gruesa, como chapas de acero de hasta 200~300 mm de grosor y aleaciones de aluminio de más de 300 mm de grosor.

- La zona afectada por el calor de la soldadura es pequeña, la deformación de la soldadura es muy pequeña y puede soldar piezas ensambladas que ya han sido mecanizadas.

- Los parámetros del haz de electrones pueden ajustarse, el control del proceso de soldadura es flexible y la adaptabilidad es elevada, pero el equipo de soldadura es complejo, el coste es elevado y el tamaño de la pieza soldada está limitado por la cámara de vacío.

- La soldadura por haz de electrones en vacío resuelve problemas que la soldadura general con gas protector no puede resolver, como la soldadura de metales raros.

En la actualidad, la soldadura por haz electrónico en vacío se utiliza ampliamente en los sectores aeroespacial, de energía nuclear, automoción, química, electrónica, energía eléctrica, fabricación de maquinaria y otros.

La soldadura por haz de electrones sin vacío consiste en introducir el haz de electrones generado en condiciones de alto vacío en un entorno de trabajo a presión atmosférica para soldar la pieza, por lo que también se denomina soldadura por haz de electrones a presión atmosférica. Sus principales ventajas son: no necesita cámara de vacío, tiene una alta productividad, un bajo coste, puede soldar piezas de gran tamaño y amplía el campo de aplicación de la tecnología de soldadura por haz de electrones.

La soldadura por haz de electrones sin vacío se ha utilizado ampliamente en la industria energética (como diversos rotores de compresores, conjuntos de impulsores, carcasas de reactores nucleares, etc.), la industria aeronáutica (como bases de motores, componentes de rotores, etc.), la fabricación de automóviles (como conjuntos de engranajes, ejes traseros, transmisiones, etc.), así como en las industrias de fabricación de instrumentos, productos químicos y estructuras metálicas.

5. Soldadura por láser

La soldadura láser es una nueva tecnología de soldadura desarrollada en la década de 1970. Es un proceso de soldadura por fusión que utiliza láser focalizado como fuente de calor para soldar. Permite soldar materiales como láminas metálicas (grosor inferior a 0,5 mm), películas (de unas micras a decenas de micras) y alambres metálicos (diámetro inferior a 0,6 mm).

Las características de la soldadura láser son: rápida velocidad de soldadura, pequeña zona afectada por el calor, pequeña deformación de las piezas soldadas, y los materiales soldados no se oxidan fácilmente. En comparación con la soldadura por haz de electrones, la soldadura por láser no produce rayos X, no requiere cámara de vacío, es fácil de observar y es adecuada para soldar estructuras complejas y piezas de precisión.

El láser puede reflejarse, transmitirse e incluso atravesar fibras ópticas, por lo que puede utilizarse para soldaduras a larga distancia. También puede lograr la soldadura de metales disímiles para uniones internas de alambre de tubos de electrones sellados. En la actualidad, la soldadura láser se utiliza principalmente para soldar piezas pequeñas o micropartes en los departamentos de semiconductores, equipos de telecomunicaciones, ingeniería de radio, instrumentos de precisión e instrumentos.

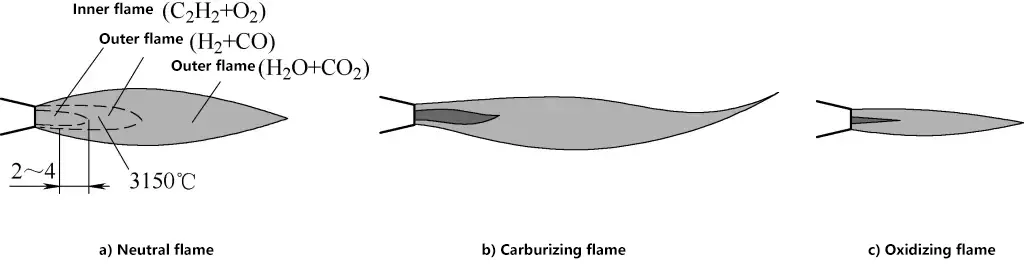

6. Soldadura con gas

La soldadura con gas es un proceso de soldadura por fusión que utiliza el calor liberado por la combustión de gases para soldar. Los gases combustibles pueden ser acetileno, hidrógeno, gas natural, propano, etc. La llama comúnmente utilizada en la soldadura con gas se forma al encender una mezcla gaseosa de acetileno y oxígeno en una determinada proporción, también conocida como llama oxiacetilénica. Dependiendo de la proporción de volumen de acetileno y oxígeno, la llama puede clasificarse en tres tipos: llama carburante, llama neutra y llama oxidante.

La llama de carburación contiene carbono libre, que puede compensar la pérdida de carbono durante la soldadura y tiene un fuerte efecto reductor y cierto efecto carburante. La llama de carburación se utiliza principalmente para soldar acero con alto contenido de carbono, acero rápido, aleaciones duras y otros materiales con alto contenido de carbono, y también puede utilizarse para reparar hierro fundido.

La llama neutra se forma por la combustión completa de oxígeno y acetileno (sin exceso de oxígeno y acetileno) y tiene la más amplia gama de aplicaciones. Se utiliza principalmente para soldar acero con bajo contenido de carbono, acero de baja aleación, acero inoxidable, cobre puro y otros materiales.

La llama oxidante tiene un exceso de oxígeno, que oxida el metal durante la soldadura. Dado que la llama oxidante puede formar una película de óxido de silicio (que contiene silicio en el alambre de soldadura) en la superficie del metal fundido, protegiendo de la evaporación metales de bajo punto de fusión como el zinc y el estaño, se utiliza principalmente para soldar latón, bronce y otros materiales.

Cuando se suelda acero al carbono, se puede utilizar directamente hilo de soldadura. Sin embargo, al soldar acero inoxidable, aleaciones de cobre y aleaciones de aluminio, debe utilizarse fundente de soldadura de gas para evitar la oxidación del metal y eliminar los óxidos ya formados.

Las características de la soldadura por gas son: la temperatura de la llama de soldadura por gas es inferior a la de la soldadura por arco, la velocidad de calentamiento y enfriamiento es lenta, la zona de calentamiento es amplia y la deformación de la soldadura es grande. Sin embargo, no requiere electricidad, el equipo es sencillo y tiene una gran versatilidad. La soldadura con gas es adecuada para soldar piezas de paredes finas, principalmente piezas con un grosor de unos 2 mm.

II. Soldadura a presión

La soldadura por presión es un proceso de soldadura que consigue uniones no separables calentando y aplicando presión para que el metal alcance un estado plástico, provocando la deformación plástica y la recristalización y, finalmente, acercando los átomos de las dos superficies separadas a la distancia de retícula. Los principales tipos son la soldadura por resistencia y la soldadura por fricción.

1. Soldadura por resistencia

La soldadura por resistencia es un tipo de soldadura a presión que utiliza como fuente de calor el calor de resistencia generado por la corriente que pasa a través de la superficie de contacto de la unión. Según la forma de los electrodos y las juntas, la soldadura por resistencia puede dividirse en soldadura por puntossoldadura por costura y soldadura a tope.

(1) Soldadura por puntos

La soldadura por puntos es un tipo de soldadura por resistencia en la que las piezas se ensamblan en juntas solapadas y se presionan entre dos electrodos cilíndricos. El calor de la resistencia funde localmente el metal base para formar una pepita de soldadura. La resistencia de la soldadura por puntos depende del diámetro del nugget de soldadura, generalmente d=2t+3mm (t es el espesor de la chapa). La calidad del cordón de soldadura depende de la corriente de soldadura, el tiempo de soldadura, la presión del electrodo y la limpieza de la superficie de la pieza.

La soldadura por puntos se utiliza principalmente para soldar piezas estampadas finas y barras de acero, como el empalme y ensamblaje de carcasas de láminas finas de automóviles y aviones, y la fabricación de productos industriales como instrumentos electrónicos y contadores. El intervalo de grosor aplicable para la soldadura por puntos es de 0,05~6 mm, y los materiales aplicables son acero inoxidable, aleaciones de cobre, aleaciones de titanio y aleaciones de aluminio-magnesio.

(2) Soldadura por costura

La soldadura por puntos es un proceso de soldadura por puntos continua que utiliza electrodos de disco de rotación continua en lugar de electrodos cilíndricos para realizar la soldadura por puntos a intervalos muy cortos, lo que da como resultado un cordón de soldadura continuo con pepitas de soldadura superpuestas.

Dado que las pepitas de soldadura en la soldadura por puntos se solapan más de 50%, el rendimiento de sellado es bueno. Sin embargo, la soldadura por costura presenta un grave fenómeno de derivación, y la corriente de soldadura necesaria para soldar piezas del mismo grosor es aproximadamente de 1,5 a 2 veces la de la soldadura por puntos. Por lo tanto, la soldadura por puntos sólo es adecuada para estructuras de paredes finas con un grosor inferior a 3 mm que requieran sellado, como depósitos de combustible, pequeños contenedores y tuberías.

(3) Soldadura a tope

La soldadura a tope es un tipo de soldadura por resistencia en la que las piezas de trabajo se ensamblan en uniones a tope. La soldadura a tope requiere que las caras extremas de las piezas de trabajo tengan la misma forma y tamaño, o similares, para garantizar la calidad de las piezas soldadas. La soldadura a tope se utiliza principalmente para fabricar piezas cerradas, extender materiales laminados y fabricar piezas de materiales distintos, como llantas de bicicleta, raíles y herramientas.

2. Soldadura por fricción

La soldadura por fricción es un tipo de soldadura a presión que utiliza el calor generado por la fricción entre las superficies de las piezas para llevar las caras extremas a un estado termoplástico y, a continuación, forjarlas rápidamente para completar la soldadura.

Las características de la soldadura por fricción son:

- Durante el proceso de fricción, se eliminan la película de óxido y las impurezas de las superficies de contacto de las piezas, lo que dificulta que la unión produzca defectos como poros e inclusiones de escoria. La estructura es densa y la calidad de la unión es buena.

- La gama de materiales soldables es amplia, y es adecuada para la soldadura a tope de materiales disímiles, como acero no ferroso y acero inoxidable, aluminio y cobre, aluminio y cerámica, etc.

- El equipo es sencillo, consume menos energía, es fácil de manejar, no requiere materiales de soldadura, es fácil de automatizar y tiene una alta productividad.

III. Soldadura fuerte

La soldadura fuerte es un método de soldadura que utiliza un metal de aportación con un punto de fusión inferior al de las piezas. El metal de aportación se calienta hasta fundirse, y el metal de aportación líquido moja el material base, rellenando el hueco de la unión y difundiéndose con el material base para lograr una conexión permanente. Dependiendo del punto de fusión del metal de aportación utilizado, la soldadura fuerte puede dividirse en dos categorías: soldadura fuerte y soldadura blanda.

Las características de la soldadura fuerte son:

- La soldadura fuerte tiene una temperatura de calentamiento más baja, juntas lisas y planas, y dimensiones precisas de las piezas.

- Puede soldar metales distintos y piezas con diferencias significativas de grosor.

- Al calentar toda la pieza, puede soldar simultáneamente componentes complejos compuestos de múltiples uniones, lo que se traduce en una alta productividad.

- El equipo de soldadura es sencillo y el coste de inversión en producción es bajo.

Sin embargo, la fuerza de unión de la soldadura fuerte es relativamente baja, su resistencia al calor es escasa, la temperatura de trabajo admisible no es alta y se requiere una limpieza estricta antes de la soldadura. El coste del metal de aportación es relativamente alto. Por lo tanto, la soldadura fuerte se utiliza principalmente para soldar instrumentos de precisión, componentes eléctricos, componentes de metales distintos y algunos componentes complejos de paredes finas (como estructuras sándwich y radiadores de automóviles). También se suele utilizar para soldar diversos alambres y herramientas de aleación dura.

IV. Soldadura por arco con electrodo

Soldadura por arco con electrodo es uno de los primeros métodos de soldadura desarrollados y sigue siendo el más utilizado en la actualidad. Sus características son la sencillez del equipo, el bajo coste, la flexibilidad del proceso y la gran adaptabilidad (apto para diversos materiales, largas distancias y soldaduras irregulares); sin embargo, tiene una alta intensidad de mano de obra y una baja eficiencia (operación manual e incapacidad para soldar de forma continua).

1. Herramientas para la soldadura por arco con electrodo

(1) Pinzas de soldadura

Su función es sujetar el electrodo y conducir la corriente.

(2) Máscaras antiarco y guantes

Son equipos de protección para evitar que la cara y la piel resulten dañadas por la luz de arco y otros peligros. Las máscaras de protección contra arcos eléctricos pueden ser de mano o de casco.

(3) Otras herramientas

Por ejemplo, martillos desescoriadores y cepillos de alambre para limpiar la superficie y la capa de escoria de la soldadura.

2. Equipo principal para la soldadura por arco con electrodo

El equipo principal para la soldadura por arco con electrodo es el arco soldadora. Las máquinas de soldadura por arco pueden dividirse en máquinas de soldadura por arco de CA y máquinas de soldadura por arco de CC en función del tipo de corriente de soldadura que suministran.

(1) Máquina de soldadura por arco de CA

La máquina de soldadura por arco de CA suministra corriente alterna para soldar. Es un transformador reductor especial con las ventajas de una estructura simple, bajo precio, uso fiable, bajo ruido de trabajo y fácil mantenimiento. Por lo tanto, las máquinas de soldadura por arco de CA se utilizan a menudo en la soldadura. Su principal desventaja es que el arco no es estable durante la soldadura.

(2) Máquina de soldadura por arco de CC

La máquina de soldadura por arco CC suministra corriente continua para soldar. Tiene las ventajas de un arco estable, fácil iniciación del arco y mejor calidad de soldadura. Sin embargo, la estructura del generador de soldadura por arco de CC es compleja, ruidosa, costosa y difícil de mantener.

3. Varilla de soldadura

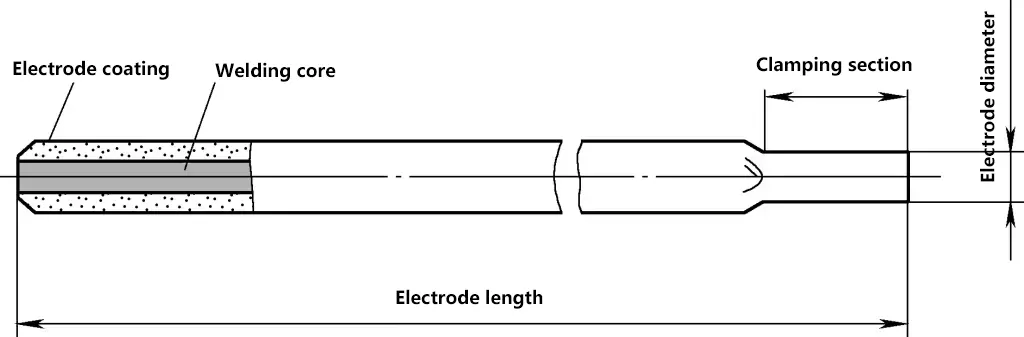

La composición del varilla para soldar se muestra en la figura 1.

La varilla de soldadura utilizada para la soldadura por arco, recubierta de fundente, consta de dos partes: el alambre del núcleo y el recubrimiento de fundente.

El alambre de núcleo es un alambre metálico de cierta longitud y diámetro (acero al carbono, acero aleado, acero inoxidable, hierro fundido, cobre y aleaciones de cobre, aluminio y aleaciones de aluminio, etc.). El alambre de núcleo tiene dos funciones: una es conducir la corriente y generar un arco, y la otra es fundirse y formar una soldadura con el material base. El diámetro del alambre de núcleo suele ser de 2,5 mm, 3,2 mm o 4,0 mm.

El revestimiento fundente está compuesto por varios materiales, entre los que se incluyen estabilizadores de arco (que utilizan principalmente compuestos fácilmente ionizables de potasio, sodio y calcio), formadores de escoria (que forman escoria para cubrir la superficie de la piscina fundida, evitando la intrusión atmosférica y desempeñando un papel metalúrgico) y formadores de gas (que se descomponen para producir gases como CO y H que rodean el arco y la piscina fundida, aislando la atmósfera y protegiendo las gotas fundidas y la piscina).

Las principales funciones del recubrimiento de fundente son garantizar el fácil encendido del arco, mantener estable la combustión del arco y aislar el aire. El recubrimiento de fundente puede ser ácido o básico.

Las varillas de soldadura pueden clasificarse según su uso en varillas de soldadura de acero estructural, varillas de soldadura de acero resistente al calor, varillas de soldadura de acero inoxidable, soldadura de hierro fundido varillas, varillas de soldadura de cobre y aleaciones de cobre, varillas de soldadura de aluminio y aleaciones de aluminio, etc. El modelo de varilla de soldadura utilizado en esta formación es el E4303, que pertenece a las varillas de soldadura de acero al carbono con revestimiento de fundente de tipo ácido, titanio-calcio y un diámetro de 2,5 mm.

4. Principio de soldadura de arco con varillas de soldadura

El circuito de soldadura se compone de una máquina de soldadura por arco, cables de soldadura, pinzas de soldadura, varillas de soldadura, piezas de trabajo y el arco (Figura 2). El arco se enciende mediante el método de cortocircuito por contacto. A alta temperatura, la varilla de soldadura y la pieza de trabajo se funden parcialmente para formar un baño de fusión. A medida que el arco se mueve continuamente, el baño de fusión se enfría gradualmente y cristaliza para formar una soldadura.

1-Soldadura

2-Piscina fundida

3-Gas protector

4-Arcos

5-Gota fundida

6-Varilla de soldadura

7-Pinza de soldadura

8-Máquina de soldar

Cable 9

10-piezas de trabajo

5. Parámetros de soldadura del soldeo por arco con varillas de soldadura

Los parámetros de la soldadura por arco con varillas de soldadura incluyen el tipo y la polaridad de la fuente de potencia de soldadura, el diámetro de la varilla de soldadura, la corriente de soldadura, la tensión del arco, la velocidad de soldadura, el número de capas de soldadura, etc.

V. Soldadura y corte con gas

1. Características y aplicaciones de la soldadura con gas

La soldadura con gas es un método de soldadura que utiliza una llama de gas como fuente de calor para fundir el material base y el metal de aportación. El acetileno, cuando se quema con oxígeno puro, puede aumentar considerablemente la temperatura de la llama (hasta más de 3000 °C) en comparación con la combustión en aire.

2. Equipos y herramientas para soldadura con gas, herramientas auxiliares y equipos de protección

(1) Cilindro de oxígeno

La botella de oxígeno es un recipiente para almacenar y transportar oxígeno a alta presión. Su volumen es de 40L, y la presión máxima de almacenamiento es de 15MPa. Según la normativa, el exterior de la botella de oxígeno está pintado de azul cielo y marcado con la palabra "Oxígeno" en pintura negra.

(2) Regulador de presión

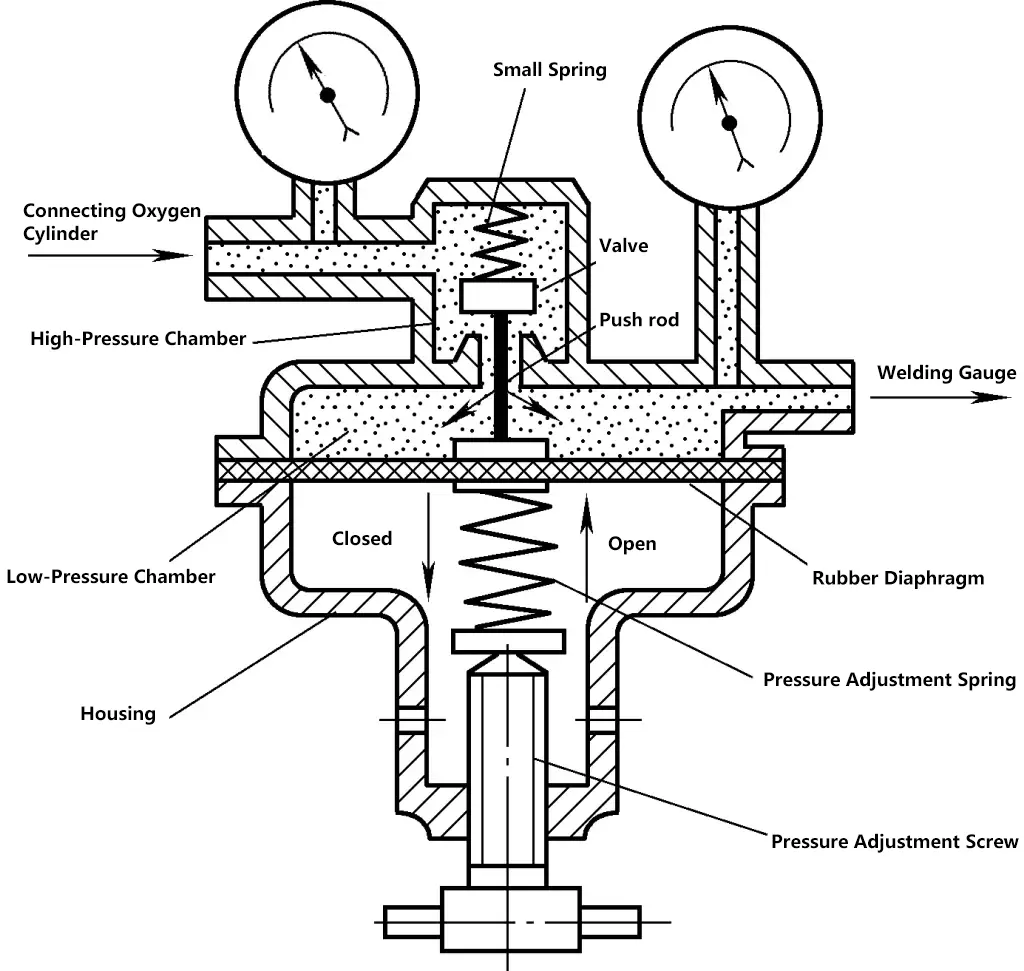

La función del reductor de presión (Figura 3) es reducir el oxígeno de alta presión de la botella de oxígeno de alta presión a la presión de trabajo requerida por el soplete de soldadura (0,1~0,3MPa) para su uso en soldadura.

(3) Cilindro de acetileno

La bombona de acetileno es un recipiente para almacenar y transportar acetileno. Su forma es similar a la de una bombona de oxígeno, pero su superficie está pintada de blanco y marcada con la palabra "Acetileno" en pintura roja. La bombona de acetileno se rellena con un relleno poroso empapado en acetona.

(4) Soplete de soldadura

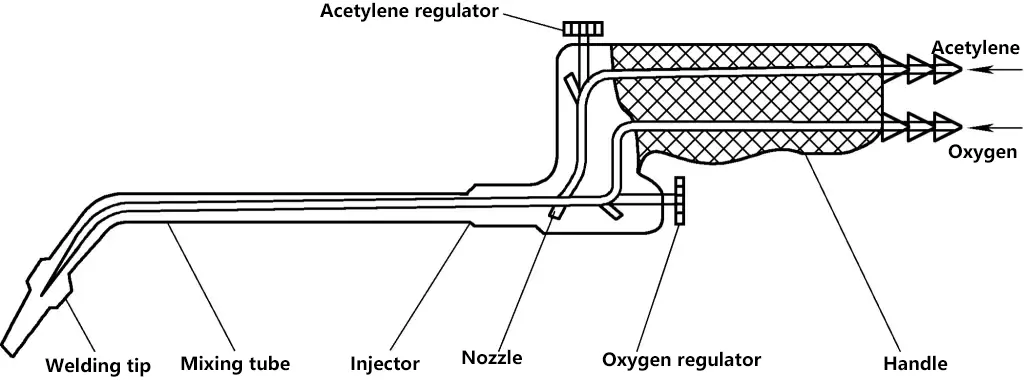

El soplete de soldadura (figura 4) es una herramienta que mezcla acetileno y oxígeno en una determinada proporción y obtiene una llama de soldadura de gas estable.

El soplete tipo inyector incluye junta de acetileno, junta de oxígeno, mango, válvula de acetileno, válvula de oxígeno, tubo inyector, tubo mezclador, boquilla, etc.

(5) Herramientas auxiliares y equipos de protección

Las herramientas auxiliares incluyen agujas de limpieza, mangueras de goma, encendedores, cepillos de alambre, martillos de escoria, limas, etc. El equipo de protección incluye gafas de soldadura de gas, ropa de trabajo, guantes, calzado de trabajo, protectores de piernas, etc.

3. Llama de soldadura de gas (llama de oxiacetileno)

La llama formada por la combustión de oxígeno y acetileno se denomina llama oxiacetilénica. Ajustando la válvula de oxígeno y la válvula de acetileno, se puede modificar la proporción de mezcla de oxígeno y acetileno para obtener tres llamas diferentes: llama neutra, llama oxidante y llama carburante, como se muestra en la figura 5.

(1) Llama neutra (Figura 5a)

Cuando la relación de volumen entre el oxígeno y el acetileno es de 1~1,2, la llama resultante se denomina llama neutra, también conocida como llama normal. La llama neutra se utiliza habitualmente en soldadura y se emplea para soldar acero con bajo contenido en carbono, acero con contenido medio en carbono, acero aleado, cobre puro, aleación de aluminio y otros materiales.

(2) Llama de carburación (Figura 5b)

Cuando la relación de volumen entre el oxígeno y el acetileno es inferior a 1, se obtiene una llama de carburación.

(3) Llama oxidante (Figura 5c)

Cuando la relación de volumen entre el oxígeno y el acetileno es superior a 1,2, se forma una llama oxidante.

4. Técnicas básicas de soldadura con gas

Durante la soldadura con gas, el soplete suele sujetarse con la mano derecha, con el pulgar en el interruptor de acetileno y el índice en el de oxígeno, para facilitar el ajuste del flujo de gas en cualquier momento. Los otros tres dedos sujetan el mango del soplete y la mano izquierda sujeta la varilla de soldadura. Las operaciones básicas de la soldadura con gas incluyen el encendido, el ajuste de la llama, la soldadura y la extinción de la llama.

(1) Encendido, ajuste de la llama y extinción de la llama

Al encender, primero abra ligeramente la válvula de oxígeno, luego abra la válvula de acetileno y encienda la llama con una llama abierta (como una pistola electrónica o una chispa eléctrica de bajo voltaje). La llama en este momento es una llama de carburación, luego abra gradualmente la válvula de oxígeno para ajustar la llama de carburación a una llama neutra. Si sigue aumentando el oxígeno (o reduciendo el acetileno), puede obtener una llama oxidante.

Cuando finalice la soldadura y sea necesario apagar la llama, primero debe cerrarse la válvula de acetileno y, a continuación, la válvula de oxígeno para evitar el retroceso de llama y reducir el humo.

(2) Soldadura normal

Para obtener soldaduras de alta calidad y estéticamente agradables y controlar el calor del baño de fusión, el soplete y la varilla de soldadura deben moverse de manera uniforme y coordinada, es decir, movimiento longitudinal a lo largo del cordón de la pieza, balanceo transversal del soplete a lo largo del cordón de soldadura y alimentación vertical de la varilla de soldadura con movimiento ascendente y descendente, como se muestra en la Figura 6.

1-Varilla de soldadura

2-Soplete

3-Soldadura

(3) Terminación del cordón de soldadura

Cuando se suelda hasta el final del cordón de soldadura, debido a las malas condiciones de disipación del calor en el extremo, debe reducirse el ángulo entre la antorcha de soldadura y la pieza soldada (20°~30°), al tiempo que se aumenta la velocidad de soldadura y se añade más hilo de soldadura para evitar que el baño de fusión se expanda y provoque quemaduras.

5. Corte con gas

El corte por gas es un método que utiliza la energía térmica de una llama de gas para precalentar la pieza a una temperatura determinada y, a continuación, pulveriza un chorro de oxígeno de corte a alta velocidad para quemarla y liberar calor para lograr el corte. Es fundamentalmente diferente de la soldadura por gas, que funde el metal, mientras que el corte por gas quema el metal en oxígeno puro.

(1) Condiciones para el corte de metales con oxígeno

El punto de ignición del material metálico debe ser inferior a su punto de fusión. El punto de fusión de los óxidos metálicos producidos por la combustión debe ser inferior al punto de fusión del propio metal. Cuando el metal arde se libera una gran cantidad de calor, y el propio metal debe tener una baja conductividad térmica. Sólo los materiales metálicos que cumplen estas condiciones pueden cortarse con gas, como el hierro fundido. El acero de alta aleación, el cobre, el aluminio, etc., son difíciles de cortar con gas.

(2) Proceso de corte con gas

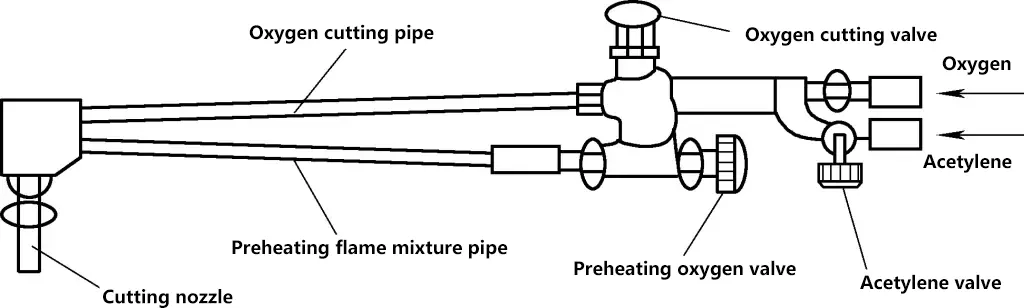

En el corte por gas, el soplete de corte sustituye al soplete de soldadura, y el resto del equipo es el mismo que en la soldadura por gas. La forma y la estructura del soplete de corte se muestran en la Figura 7.

Durante el corte por gas, el metal cercano al corte se precalienta primero hasta el punto de ignición (unos 1300°C, de color blanco amarillento) con una llama de oxiacetileno, después se abre la válvula de oxígeno de corte del soplete de corte y el chorro de oxígeno a alta presión hace que el metal a alta temperatura arda inmediatamente. Los óxidos resultantes (es decir, óxido de hierro, en estado fundido) son soplados simultáneamente por el chorro de oxígeno, como se muestra en la figura 8.

1 corte

Boquilla de corte 2

3-Corriente de oxígeno

4-piezas de trabajo

5-Óxidos

6-Llama de precalentamiento

VI. Soldadura por arco con gas protector

El método de soldadura por arco que utiliza un gas externo como medio de arco y protege el arco y el baño de fusión se denomina soldadura por arco con gas de protección. Los gases de protección más utilizados son el argón y el CO2.

1. Soldadura por arco de argón

La soldadura por arco con gas de protección que utiliza argón como gas de protección se denomina soldadura por arco con argón.

(1) Principio básico de la soldadura por arco de argón

El gas argón se pulveriza uniformemente desde la boquilla de la pistola de soldadura por arco de argón, formando un flujo de aire continuo y cerrado alrededor del arco y del baño de fusión para expulsar el aire y proteger el hilo de soldadura y el baño de fusión del contacto con el aire.

Como el argón es un gas inerte, no reacciona químicamente con el metal líquido y no se disuelve en el metal. Al mismo tiempo, el flujo de gas argón tiene un cierto efecto de enfriamiento y compresión sobre el arco, por lo que la energía del arco de argón está relativamente concentrada, y la velocidad de calentamiento es rápida. Por lo tanto, la calidad de la soldadura por arco de argón es relativamente alta.

(2) Características de la soldadura por arco de argón

El argón es un gas inerte que puede proteger eficazmente el metal líquido de la oxidación; el calor del arco es concentrado, la zona afectada por el calor es pequeña, y la deformación de la soldadura es pequeña; la operación es visible e intuitiva, fácil; el arco es estable, con pocas salpicaduras, cordón de soldadura denso, buenas propiedades mecánicas y resistencia a la corrosión, sin escoria en la superficie, y hermoso aspecto del cordón de soldadura; fácil de lograr la mecanización y automatización.

(3) Aplicaciones de la soldadura por arco de argón

La soldadura por arco de argón es un método de soldadura de alta calidad con muchas ventajas, y se utiliza ampliamente en industrias como la construcción naval, aeronáutica, aeroespacial, química, maquinaria y electrónica.

Sin embargo, el arco de argón equipos de soldadura es compleja, y el coste de la soldadura es relativamente alto. Se utiliza principalmente para soldar algunos metales valiosos, como acero de alta aleación, aleación de titanio, acero inoxidable, aleaciones de aluminio y cobre, y algunos metales raros.

(4) Equipo y proceso de soldadura por arco de argón

Esta sección debe presentar el equipo existente, el proceso y los puntos operativos clave basados en el equipo real del lugar de formación.

(5) Operación de soldadura por arco de argón

Pieza de trabajo típica: Operación de soldadura por arco de argón de acero inoxidable.

2. CO2 Soldadura con gas de protección

Soldadura con gas de protección utilizando CO2 como gas de protección se denomina CO2 soldadura con gas de protección. En general, puede dividirse en soldadura semiautomática y soldadura automática.

(1) Principio básico del CO2 Soldadura con gas de protección

Es un tipo de soldadura con electrodo consumible protegido por gas que utiliza un arco generado entre el hilo de soldadura y la pieza para fundir el metal. CO2 fluye uniformemente por el espacio que rodea el hilo de soldadura y el cordón de soldadura fundido, aislando el oxígeno del aire del cordón de soldadura y protegiéndolo.

(2) Características del CO2 Soldadura con gas de protección

CO2 es barato, y en comparación con la soldadura por arco, tiene una alta eficiencia de producción (sin necesidad de limpiar la escoria o cambiar los electrodos), y menores costes de soldadura; durante la soldadura, la densidad de corriente es alta, la tasa de utilización del calor del arco es alta, sin necesidad de limpiar la escoria después de la soldadura, y la productividad es alta; el calor del arco se concentra, el área calentada de la soldadura es pequeña, la deformación es pequeña, la costura de soldadura tiene una buena resistencia a las grietas, y la calidad de la soldadura es alta, con la soldadura por arco abierto.