La soldadura con gas inerte de tungsteno (TIG), a menudo denominada soldadura TIG, es un tipo de soldadura por arco que genera calor entre un electrodo no consumible y la pieza de trabajo.

La varilla del electrodo, el baño de soldadura, el arco y las proximidades de la zona calentada de la pieza están aislados de la contaminación atmosférica por una pantalla de gas. Este escudo es suministrado por un flujo constante de gas o mezcla de gases, normalmente un gas inerte, que debe proporcionar una protección completa, ya que incluso una pequeña cantidad de contaminación por aire puede estropear el cordón de soldadura.

El principio de la soldadura TIG

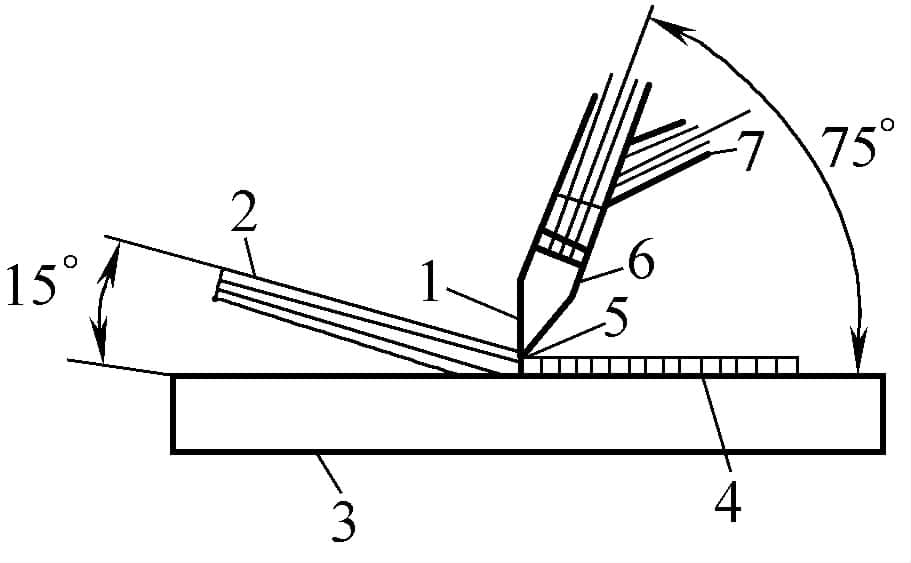

En la figura 5-53 se ilustra un método de soldadura por arco que utiliza tungsteno puro de metal refractario o tungsteno activado (tungsteno toriado, tungsteno ceriado) como electrodo, con gas argón para proteger el electrodo, la zona del arco y el metal fundido, conocido comúnmente como soldadura con gas inerte de tungsteno (TIG).

El argón es un gas inerte y no se disuelve en el metal líquido. Durante la soldadura, el arco arde entre el electrodo y la pieza, y el gas argón aísla del aire el baño de metal, las gotas fundidas y la punta del electrodo de tungsteno.

Características de la soldadura TIG

(1) Ventajas

1-Electrodo de wolframio 2-Metal de aportación 3-Pieza de trabajo 4-Metal de soldadura 5-Arco 6-Boquilla 7-Gas de protección

1) El electrodo de tungsteno metálico refractario o tungsteno activado no se funde durante la soldadura. El uso de gas argón para aislar la atmósfera evita los efectos de gases como el oxígeno, el nitrógeno y el hidrógeno sobre el arco y el baño de fusión, y los elementos del metal soldado y del alambre de soldadura no se queman fácilmente (sólo se queman muy pocos).

Por lo tanto, es fácil mantener una longitud de arco constante, el proceso de soldadura es estable y la calidad de la soldadura es buena.

2) Durante la soldadura, no se necesita fundente y no hay escoria en la superficie de soldadura, lo que facilita la observación del baño de fusión y la formación de la soldadura, y los defectos pueden detectarse rápidamente. Durante el proceso de soldadura pueden tomarse las medidas adecuadas para eliminar los defectos.

3) La soldadura con gas inerte de tungsteno tiene una buena estabilidad, y el arco puede seguir ardiendo de forma estable cuando la corriente de soldadura es inferior a 10 A. Por lo tanto, es especialmente adecuada para soldar chapas finas.

Dado que la fuente de calor y el hilo de relleno se controlan por separado, el ajuste del calor es cómodo, lo que facilita el control del aporte de calor a la soldadura. Así, es adecuada para soldar en varias posiciones y también facilita la soldadura por una sola cara con formación de doble cara.

4) El flujo de gas argón comprime el arco, por lo que el calor se concentra más y el baño de fusión es menor; debido al efecto refrigerante del gas argón cerca de la zona de la costura, la zona afectada por el calor se estrecha, reduciendo la deformación de la pieza.

La estructura de la unión soldada es compacta, y las propiedades mecánicas generales son mejores; al soldar acero inoxidable, la resistencia a la corrosión de la soldadura, especialmente su resistencia a la corrosión intergranular, es particularmente buena.

5) Dado que el hilo de relleno no transporta la corriente de soldadura, no produce salpicaduras causadas por los cambios de tensión y corriente del arco debidos a la transición de las gotas fundidas, lo que proporciona buenas condiciones para obtener una superficie de soldadura lisa.

El arco en la soldadura con gas inerte de tungsteno es un arco brillante, los parámetros del proceso de soldadura son estables, fáciles de supervisar y controlar, y propicios para la soldadura mecanizada y automatizada.

(2) Desventajas

1) La soldadura con gas inerte de tungsteno utiliza gas como protección y tiene poca resistencia al viento lateral. La penetración es poco profunda, la velocidad de deposición es baja y la productividad es escasa.

Hay una pequeña cantidad de evaporación de tungsteno, y las partículas de tungsteno que entran en el baño de soldadura pueden causar la inclusión de tungsteno, afectando a la calidad de la soldadura, especialmente cuando la corriente es demasiado alta, la quemadura del electrodo de tungsteno es grave, y la inclusión de tungsteno es obvia.

2) En comparación con la soldadura por arco metálico protegido, es más difícil de manejar, el equipo es más complejo y los requisitos de limpieza de las soldaduras son especialmente elevados. El coste de producción es superior al de la soldadura por arco metálico protegido, soldadura por arco sumergidoy soldadura con CO2.

Gama de aplicaciones de la soldadura TG

La soldadura con gas inerte de tungsteno puede soldar metales no ferrosos oxidables. metales y sus aleaciones, acero inoxidable, aleaciones de alta temperatura, titanio y aleaciones de titanio, así como metales activos refractarios (molibdeno, niobio, circonio), etc., principalmente para soldar chapas finas de espesor inferior a 3 mm.

Para estructuras importantes de gran espesor, como recipientes a presión y tuberías, puede utilizarse para la soldadura de raíz. Soldadura con gas inerte de tungsteno

Aplicabilidad

La soldadura con gas inerte de tungsteno (TIG), ya sea manual o automática, es adecuada para la soldadura continua, intermitente (a veces denominada "soldadura de salto") y soldadura por puntos. Dado que su electrodo no es consumible, la soldadura puede realizarse simplemente fundiendo el metal base sin necesidad de añadir metal de aportación. Sin embargo, para determinadas uniones, puede ser necesario añadir metal de aportación en función de las necesidades específicas.

La soldadura TIG es un método de soldadura versátil especialmente adecuado para soldar chapas finas, a menudo tan finas como 0,005 pulgadas.

1. Metales para soldar

Las características de la soldadura TIG permiten utilizarla para soldar la mayoría de los metales y aleaciones. Entre los metales que pueden soldarse con TIG se incluyen el acero al carbono, el acero aleado, el acero inoxidable, las aleaciones resistentes al calor, los metales refractarios, las aleaciones de aluminio, las aleaciones de magnesio, las aleaciones de berilio, las aleaciones de cobre, las aleaciones de níquel, las aleaciones de titanio y las aleaciones de circonio, entre otros.

El plomo y el zinc son difíciles de soldar con TIG. Los bajos puntos de fusión de estos metales dificultan enormemente el control del proceso de soldadura. El zinc se vaporiza a 1663 °F, una temperatura todavía considerablemente inferior a la temperatura del arco, y la vaporización del zinc puede deteriorar el cordón de soldadura. Las superficies de acero recubiertas de plomo, estaño, zinc, cadmio o aluminio y otros metales que se funden a temperaturas más altas pueden soldarse por arco, pero requieren procedimientos especiales.

En las uniones soldadas de metales revestidos, las propiedades mecánicas pueden reducirse debido a la formación de "compuestos intermetálicos". Para evitar la formación de compuestos intermetálicos durante la soldadura de metales revestidos, debe eliminarse el revestimiento superficial de la zona a soldar y repararse después de la soldadura.

2. Espesor del metal base

La soldadura TIG puede aplicarse a una amplia gama de espesores de metal. Es especialmente adecuada para soldar objetos de menos de 3 mm de grosor porque el arco genera una alta concentración de calor, lo que da lugar a altas velocidades de soldadura. Se pueden realizar múltiples pasadas de soldadura con el uso de metal de aportación.

Aunque otros métodos de soldadura se utilizan normalmente para metales base de más de 6,25 mm de grosor, las soldaduras gruesas de alta calidad pueden requerir soldadura TIG para soldaduras múltiples. Por ejemplo, en la fabricación de una carcasa de 15 mm de grosor para un motor de cohete de 8 m de diámetro, la soldadura TIG con metal de aportación se utiliza para múltiples soldaduras longitudinales y circunferenciales. Aunque este método es más lento para metales tan gruesos, la soldadura TIG se utiliza debido a los requisitos de alta calidad del cordón de soldadura.

La soldadura TIG puede soldar con éxito diversas aleaciones de "espesor de lámina". La soldadura de chapas finas requiere una fijación precisa del equipo. Para los metales de espesor de lámina, es necesaria la soldadura mecánica o automática. La "soldadura por arco iónico a alta temperatura" suele considerarse una variante de la soldadura TIG, que ofrece más ventajas para la soldadura de chapas finas.

3. Forma de la pieza

La soldadura manual es necesaria para formas complejas cuando se utilizan métodos automáticos. El funcionamiento manual es adecuado para objetos de forma irregular que requieren cordones de soldadura cortos, o para soldar en zonas de difícil acceso. El funcionamiento manual también es adecuado para la soldadura en todas las posiciones.

Los equipos automáticos pueden soldar superficies curvas y rectas. Por ejemplo, se utiliza un método especial de soldadura sinusoidal para los dos extremos de un electrodo de titanio en forma de onda contra los componentes. Para este tipo de soldadura sinusoidal, una unidad de guiado mecánico sigue una plantilla metálica para guiar el soplete de soldadura. La operación manual de este tipo de soldadura presenta retos de control extremos.

Fundamentos de TIG

En la soldadura con gas inerte de tungsteno (TIG), el calor se genera entre el electrodo y la pieza, fundiendo los bordes de esta última. Es crucial mantener limpio el baño de soldadura tras la solidificación para que la fusión sea correcta. Para conseguir soldaduras de alta calidad con TIG, deben limpiarse a fondo todas las superficies y zonas adyacentes a soldar, así como cualquier metal de aportación utilizado.

Otro requisito fundamental es el posicionamiento exacto y estable de los componentes que se van a soldar, sobre todo cuando se requiere una gran precisión y la pieza es fina y de forma compleja. Cuando se suelda sin metal de aportación o en soldaduras automatizadas, pueden ser necesarias fijaciones especiales.

1. Iniciación del arco

Los métodos habituales de "iniciación del arco" consisten en provocar la emisión de electrones y la ionización del gas. Esto puede lograrse retrayendo rápidamente el electrodo energizado de la pieza de trabajo hasta la longitud de arco requerida, o utilizando un arco piloto, o un dispositivo auxiliar que genere una chispa de alta frecuencia entre el electrodo y la pieza de trabajo.

La retracción mecánica del electrodo de la pieza de trabajo sólo puede utilizarse para la soldadura mecanizada con máquinas de soldadura de CC. Sin embargo, el método de iniciación por arco piloto puede utilizarse para la soldadura manual y mecanizada, pero también está limitado a las máquinas de soldadura de CC. El método de iniciación por chispa de alta frecuencia puede aplicarse a la soldadura manual con máquinas de soldar de CA o CC. Muchas máquinas de soldar disponen de dispositivos para generar chispas de alta frecuencia para la iniciación y estabilización del arco.

2. Posicionamiento de la varilla del electrodo y del metal de aportación

En la soldadura manual por arco de tungsteno, una vez iniciado el arco, mantenga la antorcha de soldadura de forma que la varilla del electrodo esté a unos 75º de la superficie de la pieza, apuntando hacia la dirección de soldadura. Al inicio de la soldadura, el arco se mueve normalmente de forma circular hasta que se ha fundido suficiente metal base para producir un baño de fusión del tamaño adecuado.

Cuando se consiga la fusión adecuada, mueva gradualmente el soplete a lo largo de los bordes adyacentes de la unión de la pieza. Esta fusión gradual de la pieza suele realizarse mientras el metal de aportación, cuando se añade manualmente, se mantiene a un ángulo de unos 15º de la superficie de la pieza, entrando lentamente en el baño de fusión.

Se debe tener cuidado al alimentar el metal de relleno para evitar interrumpir el escudo de gas o tocar la varilla del electrodo y causar contaminación por la oxidación del extremo de la varilla de relleno o de la varilla del electrodo. La varilla de metal de relleno puede añadirse continuamente o "sumergirse" y "extraerse" repetidamente.

El metal de aportación puede añadirse de forma continua manteniendo una disposición lineal entre la varilla de aportación y la trayectoria de la soldadura (utilizado a menudo en uniones de varias pasadas con una unión en forma de V), u oscilando la varilla de aportación y el soplete de soldadura a izquierda y derecha para introducir la varilla de aportación en el baño de fusión (utilizado comúnmente en un proceso de recargue).

Cuando deje de soldar, saque el metal de aportación del baño de fusión, pero manténgalo temporalmente bajo protección de gas para evitar la oxidación del metal de aportación. A continuación, antes de extinguir el arco, mueva la antorcha de soldadura hasta el borde delantero del baño de fusión, elevando la antorcha de soldadura a la altura justa para extinguir el arco, pero no lo suficiente como para provocar la formación de cráteres y la contaminación de la varilla del electrodo. La mejor práctica consiste en reducir gradualmente la corriente utilizando un método de control por pedal sin necesidad de levantar la antorcha de soldadura.

3. Longitud del arco

En muchas aplicaciones de soldadura por arco de tungsteno totalmente automáticas, la longitud de arco utilizada es aproximadamente 1,5 veces el diámetro de la varilla del electrodo, pero puede variar en función de la aplicación específica o de las preferencias del soldador.

Sin embargo, cuanto mayor es la longitud del arco, mayor es el calor difundido en la atmósfera circundante, y el arco largo puede a menudo obstaculizar (en cierta medida) el progreso estable de la soldadura. Una excepción es la "unión por encastre" en la tubería; en la soldadura vertical con el eje oficial, un arco largo puede producir una soldadura en ángulo más suave que un arco corto.

4. Operaciones manuales y automáticas

Existe una distinción entre la soldadura manual y la totalmente automatizada con gas inerte de tungsteno (TIG): la soldadura manual la realizan "soldadores", mientras que la automatizada la llevan a cabo "operarios". Por ejemplo, el control manual de la corriente de soldadura y la conmutación mediante pedal son los primeros desarrollos que se inclinan hacia la automatización.

El uso de un dispositivo que acciona la pistola de soldadura a una velocidad fija o planificada, ajusta automáticamente la tensión del arco (longitud del arco), y arranca y para automáticamente, constituye una soldadura totalmente automatizada.

5. Técnicas de soldadura

La selección y la formación de los operarios dependen principalmente del "grado de automatización" del equipo utilizado. Dado que la soldadura TIG se utiliza a menudo para unión de chapas metálicas piezas, y en su aplicación, los soldadores pueden manipular fácilmente componentes relativamente pequeños.

Por ello, los soldadores suelen dedicar parte de su tiempo a la limpieza, combinación y fijación de dispositivos, así como a las operaciones de soldadura por puntos. Además de requerir una gran destreza manual y una paciente formación para conseguir cordones de soldadura de buena calidad, a veces también son imprescindibles técnicas mecánicas para ensamblar y fijar correctamente los componentes que se van a soldar.

La necesidad de técnicas de soldadura específicas cambiará al pasar de un método de soldadura a otro. Por ejemplo, un soldador experto en soldadura manual con gas de protección necesitaría formación adicional para cualificarse para la soldadura TIG. Además, algunas aplicaciones requieren técnicas especializadas, como la colocación y soldadura de anillos de respaldo consumibles, y la soldadura de reparación.

6. Inspección

La inspección de la soldadura TIG incluye todos los métodos no destructivos, desde la inspección de la superficie de las soldaduras de chapa hasta la inspección radiográfica (rayos X) y ultrasónica de las soldaduras más gruesas, para comprobar posibles defectos bajo la superficie (internos).

Corriente de soldadura

En cualquier operación de soldadura, la "corriente" es la condición operativa más crítica, ya que está relacionada con la profundidad de penetración, velocidad de soldaduravelocidad de solidificación y calidad del cordón de soldadura.

Básicamente, se puede elegir entre tres tipos de corriente de soldadura: (a) Corriente continua positiva del electrodo (DCEP), (b) Corriente continua negativa del electrodo (DCEN), (c) Corriente alterna (AC). Algunos efectos deseados pueden conseguirse superponiendo corriente de alta frecuencia a estos tres tipos de corriente.

1. Electrodo positivo de corriente continua (DCEP)

DCEP es el tipo de corriente más utilizado para la soldadura TIG y puede producir buenos cordones de soldadura en casi todos los metales y aleaciones generalmente soldables.

En la soldadura DCEP, la varilla del electrodo es negativa y el metal de la pieza es positivo, por lo que el flujo de electrones va de la varilla del electrodo al metal de la pieza. Dado que 70% del calor en todos los arcos de CC se genera en el extremo positivo o ánodo del arco, una varilla de electrodo de un tamaño determinado puede soportar más corriente positiva y menos corriente negativa.

Del mismo modo, si una varilla de electrodo de tamaño específico necesita el arco más caliente, DCEP es el tipo de corriente requerido.

El DCEP puede generar cordones de soldadura profundos y estrechos, y su "penetración" es superior a la de los otros dos tipos de corriente. Sin embargo, el cordón de soldadura estrecho y la penetración más profunda dificultan la soldadura DCEP de objetos metálicos finos. A diferencia de la DCEN o la CA, la DCEP no puede eliminar los óxidos superficiales del aluminio, el magnesio o el cobre berilio.

Pero si se suelda aluminio con DCEP, debe utilizarse un método de soldadura especialmente modificado, junto con una limpieza mecánica o química antes de soldar. La soldadura DCEP requiere más habilidad en comparación con la soldadura por arco de CA estabilizada de alta frecuencia, principalmente porque la DCEP no tiene descarga de guía de alta frecuencia al golpear el arco.

Por lo tanto, se puede añadir un dispositivo especial a la máquina estándar para superponer una corriente de alta frecuencia a la DCEP.

2. Polaridad inversa de corriente continua

En la soldadura por corriente continua de polaridad inversa (DCRP), la varilla del electrodo se conecta al terminal positivo de la máquina de soldar, mientras que el metal de la pieza se conecta al terminal negativo. Como resultado, el flujo de electrones se desplaza de la pieza de trabajo a la varilla del electrodo.

Este proceso genera más calor en la varilla del electrodo y menos calor en la pieza. A igualdad de amperaje y longitud de arco, la tensión del arco DCRP es ligeramente superior a la del arco DCSP, lo que se traduce en una mayor energía total para el arco DCRP.

La DCRP es la menos utilizada entre los tres tipos de corrientes eléctricas debido a su tendencia a producir trayectorias de soldadura planas, anchas y poco profundas. La soldadura con DCRP requiere conocimientos avanzados, ya que requiere el uso de varillas de electrodo más grandes para los mismos valores bajos de corriente de soldadura. Por ello, no suele utilizarse. El DCRP proporciona el arco efectivo más "frío", pero posee características superiores en la eliminación de óxidos de la superficie de la pieza.

La soldadura de aluminio con DCRP es especialmente difícil, ya que el baño de fusión se acerca fácilmente a la punta de la varilla del electrodo. El electrodo se contamina al entrar en contacto con el aluminio.

Sin embargo, el DCRP puede utilizarse eficazmente para unir chapas finas de aluminio (0,6 mm). Por otro lado, el magnesio, que no se ve afectado por la acción inherente del arco de DCRP y, por tanto, no encuentra problemas de contaminación, puede soldarse con DCRP para espesores de hasta 3 mm.

3. DCRP para la eliminación de óxidos

Varias teorías explican por qué la DCRP puede eliminar los óxidos de la superficie de determinados metales comunes. La explicación generalmente aceptada es la siguiente:

Cuando el electrodo es positivo, los iones de argón o helio se desplazan hacia la superficie del metal base. En la nube de gas inerte circundante, se generan iones de gas cargados por la acción del arco. Como estos iones tienen una masa considerable, adquieren mucha energía cinética al precipitarse hacia la superficie del metal. Al chocar con la superficie metálica, arrancan las partículas de óxido a modo de chorro de arena, limpiando así la superficie.

Esta acción genera menos calor en el metal base que en el extremo positivo del arco, lo que se traduce en una penetración mínima. Si la varilla del electrodo es negativa y la pieza es positiva, los iones se desplazan hacia la varilla del electrodo y no se produce ninguna acción de limpieza en el metal de la pieza. El "bombardeo" de electrones provoca un calor y una penetración considerables en el metal de la pieza.

Metales como el acero inoxidable, el acero al carbono y el cobre no forman una capa de óxido que afecte significativamente a la soldadura con gas inerte de tungsteno (TIG).

4. Determinación de la polaridad de la máquina de soldar

En la soldadura TIG automática, existe el riesgo de iniciar la operación de soldadura con una polaridad incorrecta debido a la operación repetitiva. En la soldadura manual, la conexión de los terminales de la máquina puede invertirse ocasionalmente, alterando la polaridad. Lo mejor es comprobar la polaridad antes de iniciar el proceso de soldadura para evitar posibles daños en el electrodo (que pueden producirse si se aplica corriente de polaridad inversa a una varilla de electrodo pequeña).

Para la soldadura manual con electrodo, conecte el portaelectrodo al circuito y compruebe la polaridad. Arranque la varilla (grado E6010) para soldadura manual con electrodo en todas las posiciones con la polaridad invertida. Si la polaridad es positiva, el arco producirá un silbido fuerte y enérgico. Un arco E6010 de polaridad inversa verdadera no producirá un sonido de chasquido enérgico.

5. Corriente alterna (CA)

La corriente alterna puede describirse como la oscilación continua entre DCSP y DCRP, con el sentido de la corriente cambiando 120 veces por segundo. En CA, la tensión alterna de su valor positivo máximo a su valor negativo máximo en cada ciclo, y el arco se apaga cada vez que se produce este cambio.

Cuando se suelda en una atmósfera inerte, los transformadores de soldadura por arco tradicionales no pueden generar una tensión lo suficientemente alta como para restablecer el arco después de que se extinga. Del mismo modo, a menos que se utilice un transformador con suficiente tensión inherente, debe añadirse al arco una corriente de alta frecuencia para restablecer el arco de soldadura en cada medio ciclo.

La CA proporciona una buena penetración y reduce (o revierte) los óxidos superficiales. El cordón de soldadura producido por la soldadura AC con gas inerte de tungsteno (TIG) es más ancho y menos profundo que el de DCSP, pero más estrecho y profundo que el de DCRP. Además, el refuerzo del cordón de soldadura de CA es mayor que el de DCSP o DCRP, lo que hace que la CA sea más adecuada para soldar aluminio, magnesio y cobre berilio.

6. Prevención de la rectificación en CA

Dado que los semiciclos positivo y negativo de la tensión crean una resistencia de corriente desigual durante el arco de CA, se produce una onda sinusoidal de corriente desequilibrada, lo que provoca un aumento del efecto de rectificación. Este efecto genera una porción de tensión de corriente continua en el arco de CA que es lo suficientemente alta como para provocar el soplado del arco y la inestabilidad.

Los transformadores más antiguos utilizados en la soldadura con gas inerte de tungsteno (TIG) son más propensos a la rectificación, ya que carecen de componentes modernos de forma de onda equilibrada.

La rectificación se produce debido a la emisión desigual de electrones de la varilla del electrodo y el metal de soldadura. Está influida por la densidad de corriente del arco en la punta del electrodo y la pieza (ya que esto controla su temperatura), así como por la longitud del arco y el gas protector utilizado hasta cierto punto. La rectificación puede generar hasta un componente de tensión de corriente continua de 12 V en la soldadura de aluminio.

Cuando la componente de CC es alta, el brillante charco de aluminio fundido se oscurece y forma una película de óxido, cuya extensión es directamente proporcional al tamaño de la componente de CC.

Los transformadores de onda equilibrada pueden utilizarse para eliminar la rectificación y sus efectos nocivos. Estas unidades incluyen un condensador en serie con el circuito de soldadura. La capacitancia de este condensador permite el flujo efectivo de la corriente de soldadura de CA al tiempo que bloquea una parte del flujo. Estos componentes suelen estar diseñados para tener una tensión de circuito abierto en el rango de 100-150 voltios, lo que requiere una corriente de alta frecuencia para la iniciación del arco, y se utilizan ampliamente en la soldadura de aleaciones de aluminio y magnesio.

7. Soldadura por corriente pulsada

La soldadura con gas inerte de tungsteno (TIG) de corriente pulsada, que funciona a altas velocidades de aumento y disminución de corriente con una alta frecuencia de repetición de impulsos, se utiliza ampliamente para unir componentes de precisión. Para la soldadura mecanizada de tuberías y otras aplicaciones de soldadura mecanizada se utiliza una frecuencia de impulsos de corriente más lenta.

En la actualidad, se han desarrollado circuitos que permiten un control automático de precisión de la tensión del arco en la soldadura TIG pulsada. Estos circuitos generan tensiones de arco utilizando altas corrientes pulsadas y controles de bloqueo durante el resto del ciclo. En las soldadoras de corriente pulsada de forma modificada, las siguientes funciones pueden iniciarse de forma independiente.

Las ventajas de la soldadura TIG con corriente pulsada son las siguientes:

1. Aumento de la relación "profundidad-anchura" de la soldadura: Al utilizar pulsos de soldadura de alta corriente de corta duración y pequeñas varillas de electrodo de tungsteno de torio puro, la fuerza del arco generada en la soldadura de acero inoxidable produce una relación profundidad-anchura de la soldadura de 2:1.

2. Eliminación del "pandeo" de las altas corrientes: Los pulsos de corta duración pueden "penetrar" en la raíz de la soldadura o en el metal fino de la pieza y solidificarse antes de que el baño de fusión se expanda lo suficiente como para pandearse.

3. Minimización de la zona afectada por el calor: Mediante una relación adecuada entre la altura y la duración del pulso alto y la altura y la duración del pulso bajo, se puede minimizar la zona afectada por el calor. A veces, la altura del pulso bajo se establece en cero, manteniendo un espacio limitado entre los pulsos de corriente alta.

4. 5. Agitación en el baño de fusión: El arco y la fuerza electromagnética producidos por los pulsos de alta corriente son mucho mayores que los producidos por la soldadura de corriente constante. Estas elevadas fuerzas agitan el baño de fusión, reduciendo la probabilidad de que se produzcan agujeros de alfiler y una fusión incompleta en la parte inferior de la unión. El arco rígido producido por los pulsos a baja corriente elimina la inestabilidad de la dispersión del arco que puede producirse con corrientes estacionarias bajas.

Máquinas de soldadura

Las soldadoras para soldadura con gas inerte de tungsteno (TIG) incluyen:

(a) Tipo transformador-rectificador con salida de corriente continua (CC).

(b) Tipo de transformador con salida de corriente alterna (CA).

(c) Generador accionado por energía: accionado por motor eléctrico (sólo para salida de CA) o por motor (para salida de CA o CC).

Las máquinas de soldar de tipo transformador y rectificador tienen varias ventajas sobre los generadores accionados por motor: menor coste inicial, sin caída de corriente durante el calentamiento, funcionamiento silencioso, bajos costes de mantenimiento y funcionamiento, sin piezas móviles, bajo aporte de potencia durante las pausas. La ventaja de los generadores accionados por motor es que pueden utilizarse en zonas sin suministro eléctrico.

1. Estabilización de alta frecuencia

Un gran entrehierro u oscilador tubular se conecta al circuito del transformador de soldadura para la iniciación del arco y, en algunos casos, para su uso continuo. En la mayoría de las primeras soldaduras TIG con CA estabilizada de alta frecuencia, las "interferencias de radio" causaban bastantes problemas.

Sin embargo, hoy en día, las estaciones eléctricas vibratorias, los dispositivos de frenado de "tubo de electrones" y los transformadores de alta frecuencia con fases únicas suministran descargas de chispas más débiles, lo que reduce los fenómenos de "radiointerferencia".

Para reequipar algunos transformadores antiguos, se instala un circuito de estabilización de alta frecuencia para la iniciación del arco por contacto. Puede añadirse un contactor magnético a la soldadora de CA, con un interruptor de pedal para su accionamiento.

Con esta configuración, el soldador puede colocar la varilla del electrodo hacia el punto de inicio bajo la cubierta de la pieza de trabajo y, a continuación, pulsar el interruptor de pedal. El arco se inicia cuando la varilla del electrodo se levanta de la pieza de trabajo. Este proceso es sencillo, y para detener la corriente de soldadura, el soldador sólo tiene que soltar el interruptor de pedal.

La intensidad de la descarga de inducción de alta frecuencia necesaria depende del diseño de la junta, de la longitud de saliente de la varilla del electrodo y de la capacidad del soldador para iniciar un arco con la mínima corriente inducida de alta frecuencia. Si se suelda en juntas de ranuras profundas, la intensidad de la corriente de alta frecuencia debe ser menor; de lo contrario, el arco puenteará la anchura de la ranura y no entrará en la raíz de la junta.

Una estabilización excesiva de alta frecuencia puede tener los siguientes efectos adversos:

1. Mayor probabilidad de descarga eléctrica para el operador.

2. Arco de soldadura inestable.

3. "Electrificación" de la boquilla si se utiliza una metálica.

4. Reducción de la vida útil del cable de soldadura, ya que las altas frecuencias pueden penetrar en el aislamiento.

5. Aumento de las interferencias en la recepción de radio.

Cuando se añade un circuito de alta frecuencia a la corriente de soldadura, es imprescindible desconectar la corriente antes de instalar o ajustar la varilla del electrodo, o antes de poner las manos sobre o cerca de la parte metálica del cabezal de soldadura. De lo contrario, puede producirse una descarga eléctrica grave, especialmente cuando el operario entra en contacto con el aire caliente cerca de la pieza de trabajo.

Al soldar con CA estabilizada de alta frecuencia, aparece un halo púrpura en la punta de la varilla del electrodo después de que se apague el arco y mientras la varilla aún está caliente. A medida que la varilla del electrodo se enfría, el halo púrpura se desvanece drásticamente y desaparece de repente cuando la varilla alcanza cierta temperatura. Mientras el halo púrpura es visible, la varilla del electrodo todavía puede iniciar un arco a una distancia considerable de la pieza de trabajo, por lo que se debe tener cuidado para evitar el inicio repentino del arco y la quema del arco en lugares no deseados.

2. "Dispositivo "Hot Start

En determinadas operaciones de soldadura, es necesario suministrar un aumento de corriente (significativamente superior al nivel normal) para iniciar el proceso de soldadura (arranque del arco) en el menor tiempo posible. Esto es especialmente útil en la soldadura automática o semiautomática. Se conecta un dispositivo de arranque en caliente en el circuito para proporcionar este aumento de corriente inicial. Normalmente, este dispositivo puede preajustarse para proporcionar la corriente adicional necesaria y la duración deseada.

3. Mitigación de las sobretensiones

En las operaciones de soldadura que implican cortas duraciones de alta corriente y arranques frecuentes, se puede utilizar un motor de inducción en paralelo a través de los terminales de la máquina de soldar para mitigar las sobretensiones en la línea. Este motor, sin carga externa, debe tener una potencia nominal superior a los KVA de la máquina de soldar.

Si la tensión de la línea cae debido a un cortocircuito que provoca un aumento de la corriente durante el arranque del arco, el inducido giratorio tendrá suficiente energía cinética para convertirla en energía eléctrica sustancial alimentada a la línea. Las caídas bruscas de tensión en la línea harán que el motor se ralentice, y la energía rotacional del motor se convierte en energía eléctrica, ayudando a mantener un aumento de la tensión en la línea, a menos que se utilice para reducir urgentemente la caída de tensión en la línea durante el arranque del arco. Sin embargo, debe realizarse un cuidadoso análisis de costes antes de implantar una configuración de este tipo.

4. Reducción de la corriente para rellenar cráteres

En determinadas aplicaciones, el final del recorrido de la soldadura requiere un acabado simétrico, evitando depresiones repentinas en el punto de extinción dentro del cráter de soldadura. En la soldadura de aleaciones de aluminio y magnesio, la corriente de soldadura debe reducirse justo antes del acabado.

Sin embargo, en el caso de metales como las aleaciones a base de níquel y cobalto, que son muy sensibles a la "pulsación", la corriente debe reducirse gradualmente para extinguir el arco, lo que contribuye a la temperatura del metal de aportación fundido (esto también puede reducir la cantidad de charcos).

De lo contrario, el agrietamiento del cráter es inevitable. Para evitar la "sed" o depresiones en el cráter tras la extinción, la trayectoria de soldadura debe continuar más allá del punto final, y la corriente debe reducirse gradualmente hasta un nivel en el que el metal ya no se funda. De lo contrario, se formarán depresiones o cicatrices de arco en la pieza cuando el arco se detenga, y estas cicatrices y posibles grietas microscópicas podrían aumentar la susceptibilidad a la corrosión.

5. Soplete de soldadura

El soplete para soldadura manual por arco de tungsteno debe ser robusto, ligero y totalmente aislado. Debe tener una empuñadura para aplicar presión y suministrar gas protector a la zona del arco.

Además, debe tener una abrazadera de tubo o un cabezal de abrazadera, u otro método para presionar y guiar con seguridad la corriente de soldadura sobre la varilla del electrodo de tungsteno. Un conjunto de antorcha de soldadura suele incluir una variedad de diferentes cables, mangueras y piezas de acoplamiento para conectar la antorcha a la fuente de alimentación, así como gas y agua.

La figura 3 ilustra un soplete manual típico refrigerado por agua. Todo el sistema por el que pasa el gas protector debe ser estanco. Una fuga en la unión de la manguera puede provocar una pérdida importante de gas y una protección insuficiente del baño de fusión. La entrada de aire en el sistema de gas suele ser un problema importante, que requiere un mantenimiento cuidadoso para garantizar un sistema de gas hermético.

La antorcha de soldadura por arco de tungsteno viene en diferentes tamaños y tipos, con pesos que van desde unas pocas onzas a casi una libra. El tamaño de la antorcha de soldadura depende de la corriente de soldadura máxima que se puede utilizar, y puede estar equipada con diferentes tamaños de varillas de electrodos y diferentes tipos y tamaños de boquillas.

El ángulo entre la varilla del electrodo y el mango también varía con los distintos sopletes. El ángulo más común es de unos 120°, pero también hay sopletes con ángulos de cabeza de 90°, sopletes de soldadura en línea recta e incluso sopletes de soldadura de ángulo ajustable. Algunos sopletes de soldadura tienen interruptores auxiliares y válvulas de gas instalados en sus mangos.

La principal diferencia entre las antorchas de soldadura por arco de tungsteno es si están refrigeradas por aire o por agua. En los sopletes refrigerados por aire, la mayor parte de la refrigeración se realiza mediante gas de protección. Por lo tanto, un término más preciso sería "refrigeradas por gas". La verdadera refrigeración por aire sólo se consigue mediante radiación al aire circundante. Por otro lado, parte de la refrigeración de los sopletes refrigerados por agua la proporciona el gas de protección, pero el resto proviene del agua que circula por el soplete para una refrigeración adicional.

Los sopletes refrigerados por aire suelen ser ligeros, compactos y duraderos, y son menos caros que los refrigerados por agua. Sin embargo, suelen estar limitados a corrientes de soldadura de unos 125 amperios o menos y normalmente se utilizan para soldar chapas finas con bajos índices de uso. La temperatura de funcionamiento de la varilla de electrodo de wolframio es más alta que en los sopletes refrigerados por agua y, como resultado, cuando se utilizan varillas de electrodo de wolframio puro o se suelda cerca de la capacidad de corriente nominal, pueden desprenderse partículas de wolframio en el baño de fusión.

La antorcha de soldadura refrigerada por agua está diseñada para la soldadura continua de alta corriente, capaz de funcionar de forma persistente con corrientes de soldadura de hasta 200 amperios. Algunos están diseñados para corrientes de soldadura máximas de 500 amperios, más pesados y caros que los sopletes refrigerados por aire.

El soplete de soldadura se conecta a las tuberías de agua y a los conectores correspondientes. Normalmente, el cable que lleva la corriente a la varilla del electrodo desde la máquina de soldar se aloja dentro de la tubería de salida del sistema de refrigeración por agua. Esto proporciona refrigeración para el cable y permite el uso de cableado de pequeño diámetro, ligero y flexible. A veces, esto también incluye accesorios, interruptores de flujo y fusibles. Una fuga de agua o gas en la antorcha de soldadura, o un sistema que contenga humedad, puede contaminar la trayectoria de la soldadura e impedir un funcionamiento sin problemas.