A primera vista, las matrices de doblado parecen formas geométricas relativamente regulares, mucho más sencillas que las matrices de estampado. Sin embargo, al examinar los folletos de los fabricantes de matrices de doblado, a menudo los encontramos llenos de docenas o incluso cientos de páginas de detalles técnicos. Los diagramas estructurales parecen increíblemente complejos. ¿A qué se debe?

Tipos de utillaje para prensas plegadoras

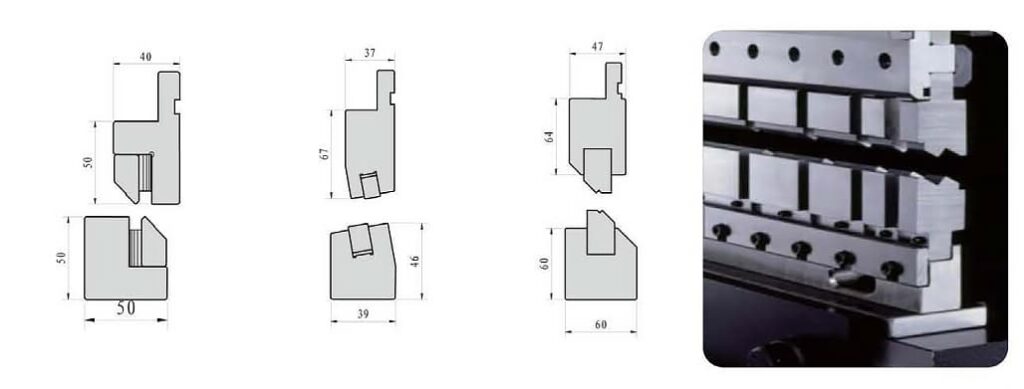

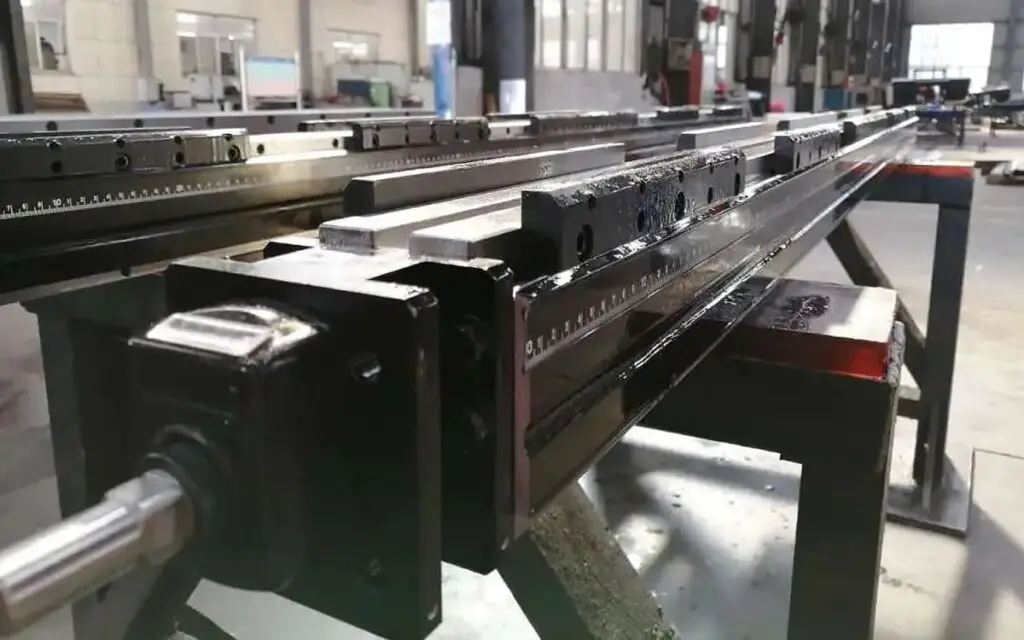

CNC común prensa plegadora El utillaje puede clasificarse en matrices superiores (punzones superiores) y matrices inferiores (matrices inferiores), placas intermedias (también denominadas abrazaderas rápidas, que fijan el punzón superior al cilindro de la prensa plegadora), raíles guía (también denominados soportes de matrices, conectados a las matrices inferiores) y bloques espaciadores (también denominados asientos de matrices inferiores, conectados a la mesa de trabajo de compensación mecánica e instalados en el soporte de la prensa plegadora).

Los cilindros de las prensas plegadoras convencionales son de movimiento superior, lo que significa que el punzón superior es la matriz activa, que aplica presión a la chapa metálica hasta la cavidad de la matriz inferior; la matriz inferior permanece inmóvil, soportando la chapa metálica como matriz pasiva.

Lectura relacionada: Calculadora de tonelaje de prensas plegadoras

Utillaje para prensas plegadoras suele dividirse en troqueles estándar y troqueles especiales.

En cuanto a la forma, las matrices superiores pueden clasificarse en punzón estándar, punzón de radio, punzón de cuello de cisne (el más común) y matrices de conformado.

Las matrices superiores típicas tienen ángulos de 30 grados, 60 grados y 78 a 88 grados, mientras que las matrices inferiores tienen ranuras de aproximadamente 30 grados, 60 grados y 80 a 90 grados; los punzones de radio se diseñan en función del radio y la longitud del arco de la pieza; los punzones de cuello de cisne se utilizan principalmente para piezas en forma de U o para evitar interferencias en curvas múltiples.

Los troqueles inferiores estándar pueden dividirse en función del número de ranuras en: troqueles de una V, troqueles de dos V y troqueles de varias V.

Las matrices en V simple y en V doble tienen una o dos ranuras en su superficie y se suelen utilizar para plegados de precisión en plegadoras CNC medianas y pequeñas.

Un estándar común es la matriz concéntrica de doble V, en la que la distancia desde la línea central de las dos aberturas en forma de V hasta la línea central de la ranura del carril guía inferior es igual.

La ventaja de este diseño es que, por ejemplo, al cambiar de una ranura V8 a una ranura V12 en el mismo plano, basta con sacar el troquel por el carril guía, darle la vuelta y volver a insertarlo en el carril para cambiar a la ranura V12.

El troquel se alinea automáticamente, y el cambio puede completarse en unos segundos, lo que también es conveniente para evitar interferencias durante el plegado.

Las matrices inferiores multi-V pueden ser matrices multi-V de doble cara o las más comunes matrices multi-V de cuatro caras, con varias ranuras de diferentes tamaños o formas en cada una de las cuatro superficies, adecuadas para un uso polivalente y adaptables para el plegado de chapas metálicas de diversos espesores.

Cuando se cambia de ranura, es necesario girar los tornillos para hacer girar la matriz y recentrarla, lo que se utiliza generalmente en las grandes plegadoras y en las plegadoras convencionales.

Además, existen matrices inferiores de apertura ajustable, en las que el tamaño de la ranura puede ajustarse según los requisitos del cliente. Estas matrices vienen con varios métodos de ajuste y estructuras de bloqueo, incluyendo matrices inferiores ajustables semiautomáticas con aberturas de cremallera y piñón, matrices inferiores ajustables automáticas con aberturas de bloque de cuña, matrices inferiores ajustables insertables y matrices inferiores ajustables con cuñas, todas las cuales se pueden ajustar para satisfacer las necesidades del cliente.

Las matrices especiales se utilizan principalmente para conformar piezas con formas especiales, como la expansión de tubos, el preformado de tubos de acero y otras aplicaciones únicas, similares a las matrices de estampación. Dentro de las matrices de doblado, la estructura de las matrices especiales es la más compleja, generalmente disponible en formas monolíticas y modulares.

Las matrices monolíticas son más caras de fabricar y suelen utilizarse para matrices pequeñas y medianas. En cambio, las matrices modulares suelen utilizarse para matrices grandes y estructuralmente complejas, ya que tienen unos costes de fabricación segmentada relativamente más bajos y un mejor control de la precisión.

Desde el punto de vista funcional, los utillajes para prensas plegadoras pueden clasificarse en troqueles de uso único y troqueles de uso múltiple. Los troqueles de un solo uso solo pueden producir piezas de una forma específica, mientras que los troqueles multiuso pueden procesar varias formas.

Por ejemplo, una matriz polivalente puede doblar primero un ángulo agudo y luego rebordear para formar los bordes de una caja. Algunas matrices pueden desmontarse y volverse a montar, lo que se conoce como matrices compuestas, incluidas las matrices offset (utilizadas para formar piezas en forma de Z) y las matrices de doble pestaña. Estas matrices polivalentes aumentan la flexibilidad de la producción y son adecuadas para procesar diversas formas de piezas.

Desde el punto de vista de la economía y la viabilidad técnica, las matrices de plegado son flexibles y rentables. Son adecuadas para el plegado de lotes pequeños de piezas variadas, así como para la producción a gran escala de productos individuales de chapa metálica.

Utilizadas principalmente para doblar ángulos rectos, esquinas afiladas y ángulos redondeados en estructuras de chapa metálica, las matrices de doblado son versátiles, con múltiples matrices cortas combinables para formar una matriz larga.

En comparación con las matrices de estampación, tienen unos costes de diseño y fabricación relativamente más bajos y unos ciclos de producción más cortos.

Durante el proceso de plegado, debido a la manipulación de chapas de distintos grosores, bordes, tamaños de ángulo y aberturas de ranura en V, las matrices de plegado deben cambiarse con frecuencia. Esto requiere cambios de matriz rápidos y una calibración rápida de los puntos centrales de la matriz.

A diferencia del estampado, las matrices de plegado requieren un posicionamiento preciso de la chapa respecto a la matriz antes del cierre, lo que se consigue mediante un mecanismo de calibre trasero. Además, durante el plegado, la distribución de la fuerza es desigual en los extremos y el centro del cilindro, lo que puede provocar un springback, de ahí la necesidad de una mesa de trabajo de compensación para ajustar la desviación del plegado.

Esto hace que las matrices de doblado sean más complejas que las matrices de estampado estándar. Esta complejidad es la razón por la que algunos manuales técnicos de matrices de doblado son tan extensos, ya que necesitan dar cabida a una amplia gama de modelos principales y matrices específicas del fabricante.

¿Cuáles son los criterios de selección de las matrices de plegado?

Las matrices de plegado, uno de los componentes más cruciales en contacto con la chapa metálica, soportan continuas compresiones y fricciones. La presión y la temperatura localizadas pueden ser excesivamente altas, lo que provoca desgaste en la superficie de la matriz.

Existen múltiples criterios para evaluar las matrices de doblado, como el coste, la sofisticación del diseño, la complejidad, la precisión de la planitud y concentricidad de la matriz superior e inferior, así como la rugosidad de la superficie de la cavidad de la matriz.

Otros factores son la vida útil, la durabilidad, la resistencia al desgaste, la resistencia a la corrosión, la seguridad, la dificultad de fabricación, la intercambiabilidad entre distintas marcas de plegadoras y la facilidad de mantenimiento. La selección se adapta para satisfacer los diversos requisitos de los productos de los clientes.

Por ejemplo, los troqueles de plegado de precisión deben tener una gran planitud (0,02 mm por metro) y precisión de alineación central (±0,01 mm). Conseguir una alineación perfecta y un pliegue sin arrugas al doblar una hoja de papel ya es un reto en la vida cotidiana.

¿Puede doblarlo para darle la forma deseada según el diseño? ¿Cómo se evita doblar mal formas complejas? ¿Se mantendrá el ángulo tras el plegado sin rebotar? Dado el inevitable desgaste de las matrices de plegado, ¿se puede garantizar la uniformidad desde la primera hasta la milésima plegada? Por tanto, la complejidad de fabricar matrices de precisión es evidente.

Aunque la forma de las matrices de doblado pueda parecer simple, el proceso de fabricación es intrincado e implica pasos como el troquelado, la forja, el templado, el mecanizado de precisión, la inspección, el temple, el recocido, el acondicionamiento, el rectificado basto, el rectificado fino, la inspección posterior y, por último, el embalaje para la entrega. Casi todos los pasos requieren excelentes equipos y técnicas para garantizar la calidad final.

Materiales y mecanizado para utillaje de prensas plegadoras

Para fabricar herramientas para prensas plegadoras se utilizan diversos materiales, como acero, carburos cementados, carburos cementados con aglomerante de acero, aleaciones con base de zinc, aleaciones de bajo punto de fusión, polímeros y otros. Predominantemente, el acero es el material de elección, con el tipo específico seleccionado en función de los requisitos de aplicación y consideraciones de coste.

Los materiales de las herramientas para prensas plegadoras deben poseer una alta resistencia, tenacidad y resistencia al desgaste. Para el utillaje estándar, se suelen utilizar materiales como el acero 45#, el acero al carbono para herramientas T8, T10 o T10A.

Aunque estos materiales pueden sufrir deformaciones importantes tras el enfriamiento y tienen una capacidad de carga ligeramente inferior, ofrecen una excelente relación calidad-precio.

Para herramientas de alta precisión con requisitos más estrictos, se suele elegir 42CrMo por su resistencia y tenacidad superiores.

Para aplicaciones aún más exigentes, se selecciona el acero para herramientas Cr12MoV de alto contenido en carbono y cromo, ideal para uso a alta frecuencia, plegado de grandes áreas transversales y piezas complejas.

Cada conjunto de herramientas de plegado tiene su límite máximo de presión, normalmente denotado como la presión máxima por metro, como 300 toneladas/metro, que indica el umbral de presión que no debe superarse.

Las longitudes estándar y segmentadas de la matriz superior para prensas plegadoras diseñadas por Alliance Tooling son compatibles con las dimensiones de las principales prensas plegadoras del mercado. Las especificaciones concretas son las siguientes:

(1) Longitudes estándar de la matriz superior: 835 mm, 515 mm, 595 mm, 415 mm

Longitudes segmentadas para el troquel superior:

- 835 mm: 100 mm (oreja izquierda), 10 mm, 15 mm, 20 mm, 40 mm, 50 mm, 300 mm, 200 mm, 100 mm (oreja derecha)

- 515 mm: 100 mm (oreja izquierda), 10 mm, 15 mm, 20 mm, 40 mm, 50 mm, 180 mm, 100 mm (oreja derecha)

(2) Longitudes estándar para la matriz inferior: 835 mm, 515 mm, 595 mm, 415 mm

Longitudes segmentadas para el troquel inferior:

- 835mm: 10mm, 15mm, 20mm, 40mm, 50mm, 100mm, 200mm, 400mm

- 515 mm: 10 mm, 15 mm, 20 mm, 40 mm, 50 mm, 100 mm, 280 mm

Aunque el utillaje se vende como un juego completo, puede dividirse en varios segmentos para satisfacer las necesidades del cliente.

¿Cuál es el proceso de compra de matrices de plegado?

El proceso de troquelado de doblado a medida suele implicar la recopilación de la siguiente información:

Un plano completo de la pieza de flexión y un plano local detallado de la sección de flexión, incluyendo el radio de curvaturaEl material y el grosor de la chapa que se va a curvar; los requisitos de calidad relativos al aspecto del producto curvado, como hendiduras y arañazos; el tipo y el modelo del equipo mecánico utilizado durante el proceso de curvado, incluida la presión máxima de procesamiento, la longitud de la mesa de trabajo, los métodos de sujeción de las matrices superior e inferior y la altura de cierre de las matrices; así como cualquier otro requisito especial.

Nuestro equipo técnico se dedica a proporcionar a los clientes servicios de consulta, ofreciendo soluciones, información y asistencia técnica para abordar cuestiones técnicas complejas. Solo comprendiendo a fondo las necesidades de los clientes podemos ofrecer soluciones personalizadas de troqueles de plegado.

Calidad superficial en el plegado de chapa metálica de alta gama: Soluciones eficaces para moldes

Para resolver el problema de la fricción por deslizamiento entre la pieza de trabajo y la ranura de la matriz durante el proceso de doblado con moldes de doblado tradicionales, que provoca abrasiones en el lado exterior, las empresas de fabricación de moldes han perseguido activamente el desarrollo de estructuras de molde sin marcas.

Este innovador diseño pretende reducir o eliminar las marcas que se crean en las piezas durante el proceso de plegado, especialmente en las superficies exteriores. Al emplear varias estructuras de molde sin marcas, se ha mejorado la calidad de la superficie de las piezas de trabajo durante el plegado, lo que mejora el aspecto y la textura generales de los productos.

El primer tipo es el troquel inferior sin marcas, de tipo rodillo.

Al sustituir las esquinas redondeadas de la ranura de la matriz de plegado por una estructura de rodillos, el rodillo gira al ser impulsado por la pieza durante el plegado. De este modo, se produce una fricción de rodadura en el lado exterior de la pieza, lo que reduce eficazmente las marcas de abrasión.

Además, los rodillos fabricados con materiales de alta dureza aumentan significativamente la vida útil del molde, convirtiéndolo en el tipo de molde sin marcas más utilizado. Este innovador diseño no solo mejora la calidad de la superficie de los productos, sino que también aumenta la durabilidad del molde, mejorando significativamente la eficiencia del proceso de plegado y la calidad de los productos acabados.

El segundo tipo es el troquel inferior sin marcas de tipo plato giratorio.

Su estructura presenta placas giratorias simétricas a izquierda y derecha en lugar de una ranura en V integral fija. Durante el proceso de plegado, la pieza y los platos giratorios no se deslizan entre sí, lo que elimina por completo las marcas y abrasiones que pudieran producirse.

La matriz inferior sin marcas del tipo de placa giratoria tiene varias ventajas: una estructura modular, fabricación de precisión, alta precisión del molde; evita la formación de marcas de doblado tradicionales; evita daños en el molde al doblar placas cortadas con láser; consigue un doblado de bordes ultracorto; y evita la deformación al doblar cerca de agujeros o ranuras.

Adecuado para el plegado de acero inoxidable con acabado de espejo, placas de aluminio y otras placas estéticamente decorativas que requieren una alta calidad de superficie, el troquel inferior giratorio estilo placa abatible optimiza enormemente la calidad de la superficie de los productos plegados.

El tercer tipo es el troquel inferior sin marcas de poliuretano.

Este diseño implica el uso de una estructura de poliuretano para la matriz inferior de la plegadora. Puede eliminar por completo las marcas en la cara exterior de la pieza, aunque presenta algunas dificultades a la hora de controlar el ángulo de plegado. Por tanto, esta estructura es adecuada principalmente para escenarios de plegado en los que la precisión en las dimensiones de plegado no es crítica.

A pesar de las dificultades para controlar el ángulo de plegado, este diseño sin marcas proporciona un soporte más suave para piezas de trabajo específicas, evitando eficazmente la creación de marcas en el lado exterior y ofreciendo otra solución para necesidades de plegado específicas.