I. Marcado

El trazado de líneas en la superficie de una pieza en bruto o mecanizada con el fin de marcar los límites para procesarla de acuerdo con el dibujo se denomina marcado.

Después de marcar la pieza, hay indicadores claros para el mecanizado. Muestra claramente la tolerancia de mecanizado en la superficie de la pieza y ayuda a localizar orificios o superficies a través de las líneas trazadas. Mediante el marcado, es posible comprobar de antemano si las dimensiones de cada parte de la pieza en bruto cumplen los requisitos. En el caso de algunas piezas en bruto con tolerancias pequeñas, el marcado también puede ayudar a encontrar formas de salvarlas, evitando el desperdicio.

El trazado de líneas también permite identificar de antemano los problemas con la pieza en bruto, evitando el despilfarro de mano de obra y recursos. Según su función en el procesamiento, las líneas trazadas pueden dividirse en tres tipos: líneas de procesamiento, líneas de verificación y líneas de alineación. Las líneas trazadas en la superficie de las piezas como límites de procesamiento según los requisitos del dibujo se denominan líneas de procesamiento.

Las líneas utilizadas para comprobar la existencia de diversos errores tras el procesamiento de las piezas, o incluso para analizar las razones de los defectos, se denominan líneas de verificación. Por lo general, la distancia entre las líneas de verificación y las líneas de procesamiento es de 5-10 mm en función del tamaño y la forma de la pieza, pero las líneas de verificación pueden omitirse cuando pueden confundirse con otras líneas. Las líneas trazadas fuera de las líneas de procesamiento se denominan líneas de alineación y se utilizan para alinear la pieza antes del procesamiento.

La distancia entre las líneas de alineación y las líneas de procesado suele ser de 3-10 mm en función del tamaño de la pieza, pero en casos especiales, puede ser superior a 10 mm. En situaciones generales, las líneas de procesamiento también pueden utilizarse como líneas de alineación. Las distintas líneas trazadas deben ser claras y precisas. Para evitar que las líneas importantes se borren o se difuminen después de múltiples transferencias y procesamientos, deben hacerse marcas de perforación en las líneas.

El marcado puede dividirse en plano y tridimensional. El marcado plano se realiza en una superficie de la pieza, es decir, en un plano; el marcado tridimensional se realiza en varios planos diferentes de la pieza, es decir, en tres dimensiones.

Las herramientas de marcado incluyen trazadores, calibres de marcado, medidores de superficie, calibradores, así como martillos, punzones, etc. Cuando utilice herramientas de marcado, tenga en cuenta que: las puntas de las agujas utilizadas para marcar están todas endurecidas o con puntas de aleación dura, y no deben golpearse ni golpearse; el calibrador de altura es una herramienta de marcado más precisa y sólo debe utilizarse para medir, no para marcar directamente en la superficie en blanco.

Los punzones centrales están hechos de acero para herramientas y endurecidos por temple, con sus ángulos de punta generalmente rectificados a 45°-60°. Después de marcar, los punzones centrales se suelen utilizar para hacer marcas de punzón pequeñas y uniformes en las líneas para facilitar la observación. Al taladrar agujeros o dibujar arcos, los punzones centrales también se utilizan para marcar el centro, lo que facilita la alineación de la broca o la punta del compás con el centro.

Las herramientas de sujeción y apoyo incluyen bloques en V, abrazaderas en C, gatos y diversas cuñas, que se utilizan para sujetar y apoyar la pieza de trabajo.

1. Marcado del punto de referencia

El punto de referencia utilizado para determinar la posición de puntos, líneas y superficies en el dibujo de la pieza se denomina punto de referencia de diseño. El punto de referencia de marcado se refiere a ciertos puntos, líneas y superficies de la pieza que se utilizan para determinar las dimensiones, las formas geométricas y las posiciones relativas de varios elementos de la pieza durante el marcado. Las demás líneas de cota se miden a partir de estos puntos, líneas y superficies.

La selección correcta del punto de referencia de trazado es esencial para un buen trazado. Un punto de referencia de marcado razonable puede hacer que el marcado sea cómodo y preciso, mientras que un punto de referencia mal elegido puede hacer que el marcado falle. Por lo tanto, es necesario analizar cuidadosamente el dibujo y la tecnología de procesado para seleccionar el punto de referencia adecuado para la pieza antes del marcado.

Los principios generales para seleccionar un punto de referencia son: en primer lugar, intentar que el punto de referencia de marcado coincida con el punto de referencia de diseño; en segundo lugar, tener en cuenta la forma de la pieza en bruto, utilizando preferentemente orificios en la pieza en bruto o grandes superficies planas como punto de referencia de marcado.

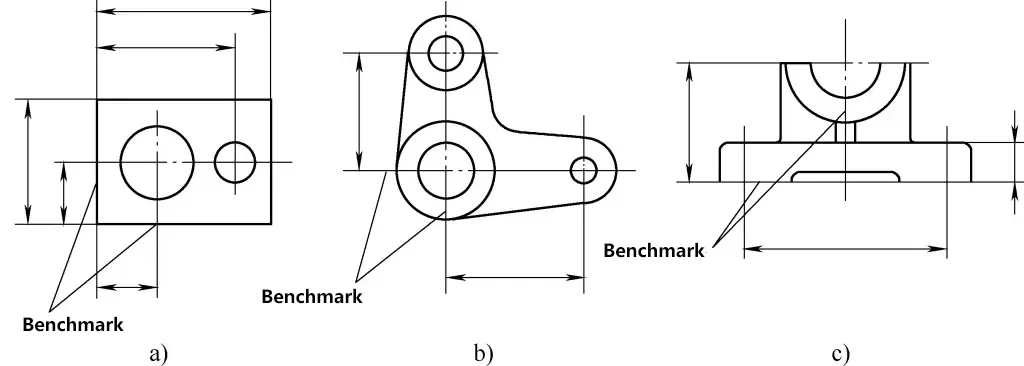

Se suelen utilizar los tres tipos siguientes de selección de puntos de referencia:

(1) Utilización de dos planos perpendiculares como punto de referencia

Como se muestra en la figura 1a, la mayoría de las cotas en cada dirección se marcan basándose en estas dos superficies (el punto de referencia de diseño en el dibujo). En este caso, estas dos superficies pueden utilizarse como punto de referencia de trazado.

(2) Utilización de dos líneas centrales como punto de referencia

Como se muestra en la figura 1b, la mayoría de las cotas de esta pieza se marcan a partir de estas dos líneas centrales, y las cotas en ambas direcciones son simétricas a sus respectivas líneas centrales. Por lo tanto, estas dos líneas centrales pueden utilizarse como punto de referencia de marcado.

(3) Utilización de un plano y una línea central como punto de referencia

Como se muestra en la figura 1c, las dimensiones verticales de esta pieza se determinan en función de la línea inferior, mientras que las horizontales son simétricas a la línea central.

2. Alineación y utilización del material en el trazado de líneas

(1) Alineación

Debido a razones tecnológicas, las piezas brutas fundidas, forjadas y soldadas que se van a procesar tienen ciertos errores y defectos en las dimensiones y la forma. Si los errores son grandes, pueden provocar el desguace de la pieza. Por lo tanto, se debe realizar la alineación de las piezas en bruto antes del marcado, y la alineación se debe llevar a cabo después de determinar la referencia de marcado.

Durante la alineación deben seguirse los siguientes principios:

1) Cuando haya superficies sin procesar en la pieza en bruto, alinee según la superficie sin procesar antes de marcar. Esto mantendrá un grosor consistente entre la superficie sin procesar y la superficie a procesar.

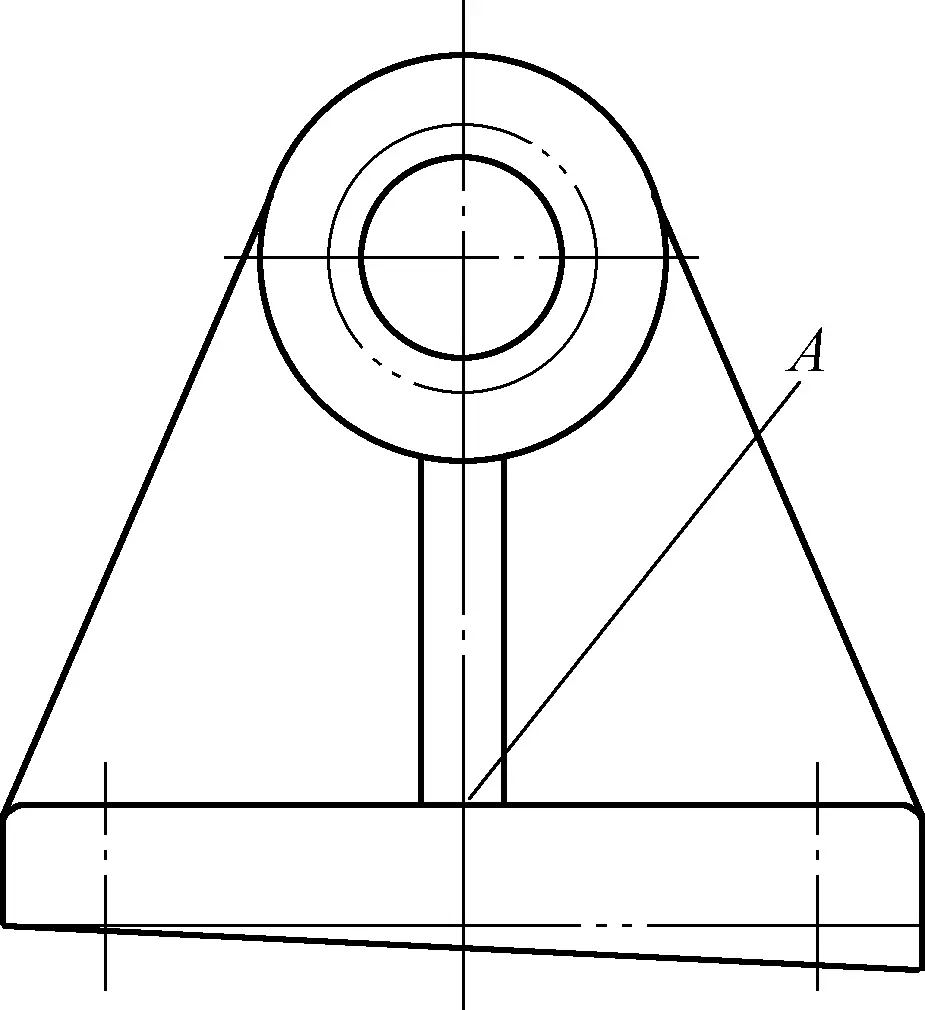

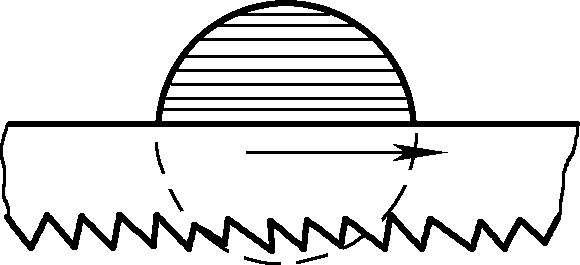

La figura 2 muestra una pieza bruta de soporte de rodamiento. El círculo exterior y la superficie A no necesitan procesamiento. Cuando marque la línea de procesamiento para el orificio interior, primero alinee basándose en el círculo exterior, inserte un relleno (bloque de plomo o herramienta de centrado ajustable) en el orificio, utilice un calibre de marcado para encontrar el centro y marque la línea de procesamiento para el orificio interior de acuerdo con el centro.

De esta manera, el agujero interior y el círculo exterior pueden lograr básicamente la concentricidad. Del mismo modo, antes de marcar la línea de procesamiento para la superficie inferior, primero alinee basándose en el plano superior A (superficie sin procesar) y marque la línea de procesamiento para la superficie inferior. Esto garantiza un grosor relativamente uniforme en toda la base.

2) Cuando se vayan a procesar todas las superficies de la pieza en bruto, alinee la posición de cada superficie a procesar antes de marcar. Esto permite una distribución razonable y uniforme de la sobremedida de mecanizado en cada superficie a procesar, evitando una sobremedida desigual o sesgada.

Debido a las diversas formas estructurales de las piezas, el trabajo de alineación debe llevarse a cabo de acuerdo con la situación real de la pieza de trabajo. Cuando hay dos o más superficies sin procesar en la pieza de trabajo, elija la superficie más grande, más importante o de mayor calidad de apariencia como referencia de alineación principal, mientras considera otras superficies sin procesar menos importantes. De este modo, se garantiza que las dimensiones entre las superficies principales no procesadas y las superficies que se van a procesar (como el grosor de la pared de la carcasa, la altura de los salientes, etc.) sean lo más uniformes posible, y se reflejan los errores difíciles de compensar en zonas secundarias o menos evidentes.

Cuando ya hay superficies procesadas en la pieza, la superficie procesada debe utilizarse como referencia de alineación.

(2) Empréstitos importantes

Cuando los errores y defectos de forma, tamaño y posición de la pieza en bruto no puedan subsanarse tras la alineación, considere la posibilidad de utilizar el método de préstamo de material para solucionar la situación.

Cuando la pieza en bruto no conforme tiene una pequeña desviación de tolerancia, mediante el marcado y ajuste de prueba, redistribuir la tolerancia de mecanizado de cada superficie a procesar en la pieza en bruto, minimizando el impacto del error original y convirtiéndolo en un producto cualificado. Este método correctivo se denomina préstamo de material.

Al tomar material prestado, compruebe primero las dimensiones y los desplazamientos de varias partes de la pieza en bruto para determinar la dirección y el tamaño del material prestado, y marque las líneas de referencia. A continuación, marque a modo de prueba las líneas restantes hasta que sea apropiado.

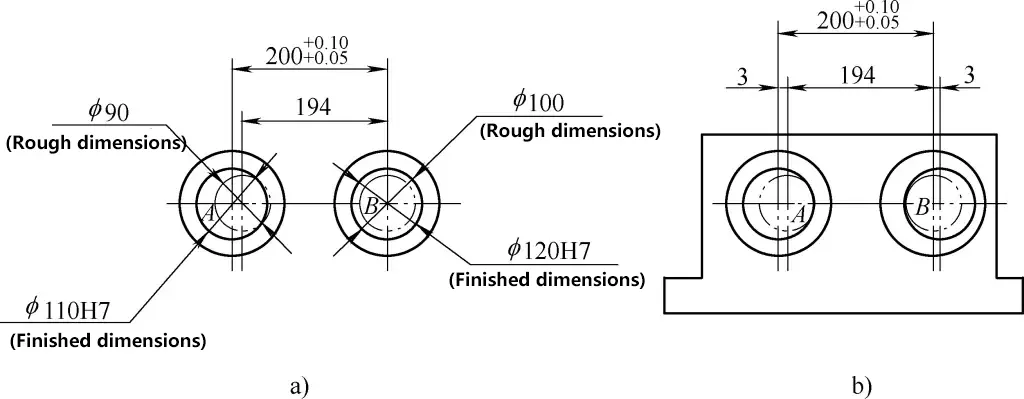

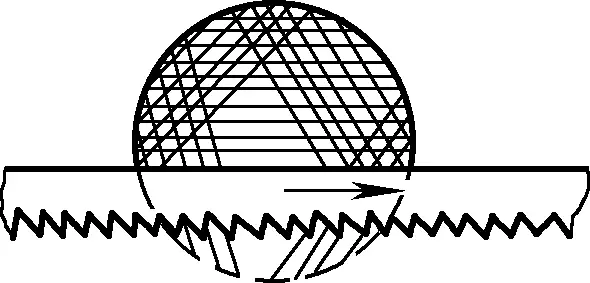

La figura 3 muestra una caja de engranajes en la que un error de fundición ha provocado que el orificio A se desplace 6 mm hacia la derecha, cambiando la distancia central de los 200 mm diseñados a 194 mm. Convencionalmente, si ambos orificios se alinearan basándose en sus respectivos círculos exteriores no procesados de las protuberancias, el lado derecho del orificio A no tendría margen de mecanizado, lo que provocaría desechos.

Ahora, utilizando el método de préstamo de material, desplace los taladros A y B 3mm a izquierda y derecha respectivamente. Marque de prueba las líneas centrales de ambos agujeros y las líneas de cota de la circunferencia interior del agujero. De este modo, ambos orificios tienen un margen de mecanizado adecuado. Este enfoque distribuye el error de fundición uniformemente a los círculos exteriores de las protuberancias de ambos orificios, provocando una ligera excentricidad entre las protuberancias del círculo exterior y los orificios interiores (véase la figura 3b). Sin embargo, el grado de excentricidad no es significativo y suele tener poca repercusión en la calidad del aspecto, cumpliendo normalmente los requisitos de la pieza.

(3) Pasos de marcado

1) Analizar detenidamente el dibujo, aclarar la función y los requisitos de la pieza y sus zonas de marcado pertinentes en la máquina. Algunas piezas más complejas requieren múltiples marcados y procesos para completarse. Por lo tanto, antes de marcar, familiarícese con todo el proceso de la pieza y marque las líneas para este proceso según sea necesario. Al marcar, evite marcar líneas que se eliminarán durante el procesamiento y marcar líneas innecesarias.

2) Seleccione la referencia de marcado.

3) Limpie e inspeccione la pieza. Elimine rebabas, rebabas, arena, aceite, etc.

4) Aplicar color a la pieza. Para colorear piezas en bruto de fundición y forjado, se suele utilizar lechada de cal blanca (hecha mezclando cal blanca, cola de agua o goma de melocotón con agua). Cuando la rugosidad de la superficie de la pieza es alta y la cantidad es muy pequeña, también se puede utilizar tiza blanca para colorear la pieza.

Las superficies procesadas suelen colorearse con agua dorada clara (una mezcla de barniz de goma laca y solución alcohólica) a la que se añade colorante (tinte básico). Independientemente del tipo de revestimiento utilizado, debe aplicarse de forma fina y uniforme para garantizar un marcado claro. Si se aplica demasiado grueso, puede despegarse.

5) Marca las líneas.

6) Compruebe cuidadosamente si las líneas marcadas son correctas y si falta alguna.

7) Marcas de punzón en las líneas. Al utilizar un punzón central, la punta debe estar alineada con el centro de la línea o del agujero, y la fuerza del martillo debe ser adecuada y uniforme. Las marcas de punzón deben estar en el centro de las líneas y los agujeros, no torcidas. La distancia entre las marcas de punzón y su tamaño deben determinarse en función del tamaño de la pieza, la longitud de las líneas y el tamaño de los orificios, garantizando que sean claramente visibles para el procesamiento.

Por lo general, las marcas de perforación en las líneas de procesamiento no deben ser demasiado grandes ni profundas. La densidad de las marcas de punzón debe seguir el principio de "escasas en las líneas rectas, densas en las curvas y definidas en los puntos de intersección". Para piezas en bruto y centros de orificios, son mejores las marcas de punzón más grandes y profundas, ya que ayudan a centrar al taladrar. Para chapas o piezas finas, no utilice demasiada fuerza para evitar deformaciones. Las marcas de punzón están prohibidas en materiales más blandos y superficies finamente procesadas.

(4) Marcado con ayuda de un cabezal divisor

1) Estructura del cabezal divisor

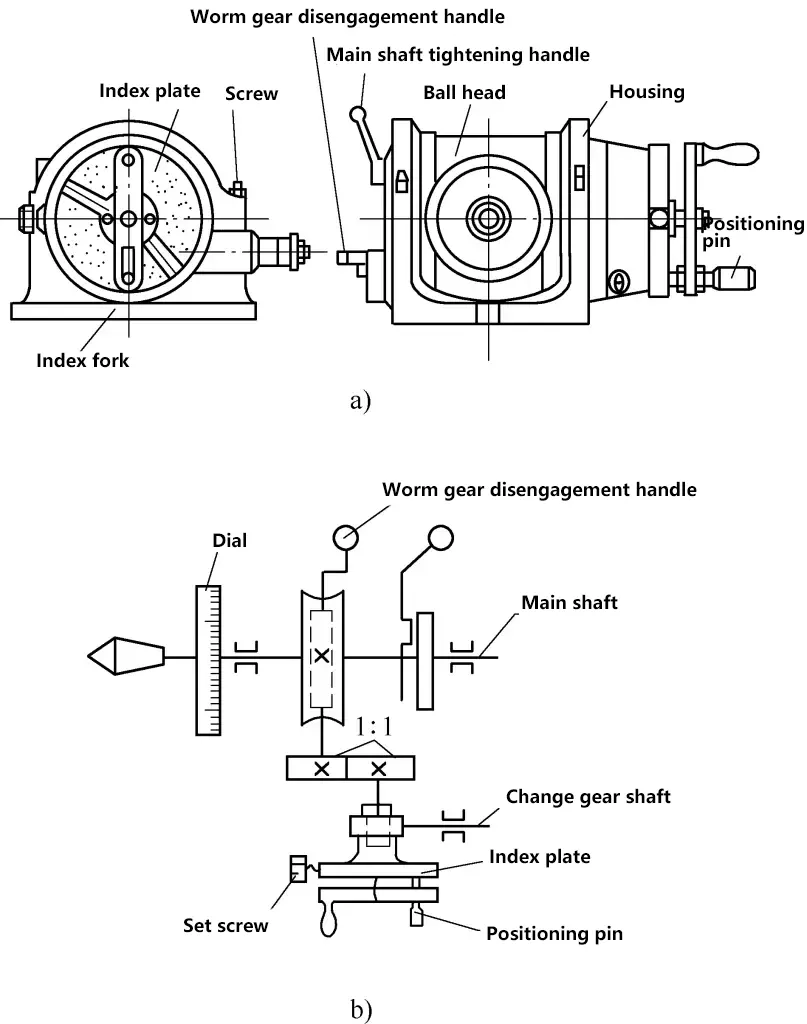

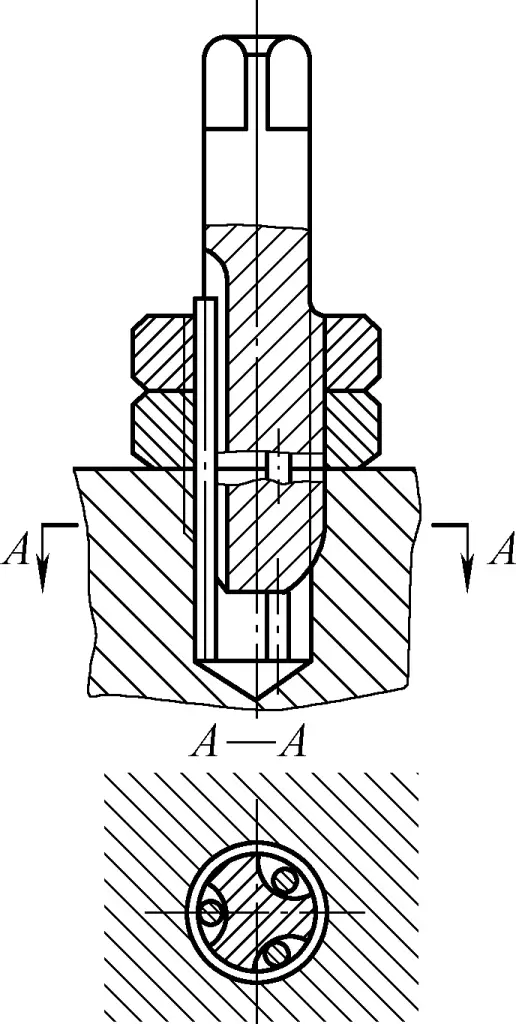

El cabezal divisor es una herramienta para dividir la circunferencia por igual, y se utiliza a menudo en el marcado. La figura 4a muestra la forma externa de un cabezal divisor universal. El cabezal divisor universal consta principalmente de una carcasa, un husillo, un cuerpo giratorio en forma de tambor, una placa divisora y una horquilla divisora.

a) Forma externa

b) Sistema de propulsión

El extremo delantero del husillo tiene un orificio cónico interno y roscas externas, que pueden utilizarse para insertar un centro y montar un mandril autocentrante. La placa divisora también está fijada al husillo y gira con él, con graduaciones de 0° a 360° utilizadas para la división.

La cabeza esférica del husillo puede girar dentro del carril guía anular de la carcasa, lo que le permite inclinarse 90° hacia arriba y 10° hacia abajo con respecto a la superficie de la mesa de trabajo, girando en cualquier ángulo dentro de este rango. Una vez seleccionado el ángulo adecuado, puede fijarse con tornillos en el caparazón para marcarlo cómodamente.

El sistema de accionamiento del cabezal divisor se muestra en la figura 4b. Un extremo del mango del cabezal divisor se instala en el manguito del centro de la placa divisora, mientras que el engranaje del otro extremo engrana con el engranaje del eje helicoidal.

Para la división simple, utilice el tornillo de fijación para fijar la placa divisora, gire la manivela y, mediante la transmisión por engranajes, el tornillo sin fin acciona la rueda helicoidal para girar para la división. El eje de engranaje de cambio detrás de la placa divisora es para la división compleja, donde se pueden instalar engranajes de cambio para la división.

2) Principio de división y cálculo

El cabezal divisor puede utilizarse para dividir la circunferencia en partes iguales o para marcar líneas angulares. Instale la pieza de trabajo en el extremo delantero del husillo del cabezal divisor, coloque el cabezal divisor en la plataforma de marcado y utilícelo junto con un bloque de trazado para marcar líneas horizontales, líneas verticales y diversas líneas angulares.

Ajuste el número de dientes de la rueda helicoidal del cabezal divisor a 40, con un tornillo sin fin de arranque simple. Cuando la empuñadura gira una vuelta, el cabezal divisor gira 1/40 de vuelta. Si la pieza montada en el husillo debe dividirse en z partes iguales, es decir, trazando una línea cada 1/z revolución, el número de vueltas de la manivela puede calcularse según la fórmula de la relación de transmisión. Es decir

1/40=1/(zn)

n = 40/z

Dónde

- n - número de vueltas del mango del cabezal divisor;

- z - número de divisiones iguales de la pieza.

Ejemplo 1 Divide una circunferencia en ocho partes iguales utilizando un cabezal divisor.

Solución Dado z=8, n=40/z=40/8=5, lo que significa que la manivela da 5 vueltas para trazar una línea en la circunferencia.

Ejemplo 2 Divide una circunferencia en seis partes iguales utilizando un cabezal divisor.

Solución Dado z=6, n=40/z=40/6=63, lo que significa que la empuñadura gira (6+2/3) revoluciones para que la pieza gire 1/6 de revolución.

Como se ha visto en el Ejemplo 2, en producción es frecuente encontrarse con situaciones en las que la manivela debe girar un número de revoluciones no entero. En tales casos, utilice la siguiente fórmula para calcular. Es decir

40/z=a+P/Q

Dónde

- a - el número entero de revoluciones del mango divisor;

- Q - el número de agujeros en un determinado círculo de la placa divisoria;

- P - el número de agujeros que el mango debe girar en el círculo con agujeros Q.

3) Selección de placas divisorias

Los platos divisores se utilizan para contar divisiones. Hay varios círculos de agujeros pequeños muy precisos con diferentes números en la placa divisora. Cuando el valor n calculado después de la división tiene una fracción, el numerador y el denominador de esta fracción deben ampliarse (o reducirse) en el mismo factor para que el denominador sea igual al número de agujeros de un determinado círculo del plato divisor. El valor resultante del numerador es entonces el número de espacios entre agujeros que debe girar la manivela.

Como en el ejemplo 2 anterior, después de que la manivela gire 6 revoluciones, todavía necesita girar 2/3 de una revolución. Consultando la Tabla 1, tanto el denominador como el numerador se pueden multiplicar por 8, ampliando 2/3 a 16/24, lo que significa girar 16 distancias entre agujeros en el círculo con 24 agujeros.

Por supuesto, 2/3 también puede ampliarse a 44/66, lo que significa girar 44 agujeros en el círculo de 66 agujeros, que de forma similar da como resultado que el eje principal gire 2/3 de una revolución. Se puede ampliar a muchos otros múltiplos, pero como los círculos con más agujeros están más alejados del centro del eje, es más cómodo girar la manivela, por lo que se suelen utilizar. El cabezal divisor universal suele venir con más de una placa divisora, y el número de orificios de varias placas divisoras puede verse en la Tabla 1.

Cuadro 1 Número de orificios de las placas divisorias

| Número de placas incluidas | Número de orificios en las placas divisorias |

| 1 placa | Delantero: 24, 25, 28, 30, 34, 37, 38, 39, 41, 42, 43 Espalda: 46, 47, 49, 51, 53, 54, 57, 58, 59, 62, 66 |

| 2 placas | Anverso de la 1ª placa: 24, 25, 28, 30, 34, 37 Espalda: 38, 39, 41, 42, 43 Frente de la 2ª placa: 46, 47, 49, 51, 53, 54 Espalda: 57, 58, 59, 62, 66 |

| 3 placas | Bloque 1: 15, 16, 17, 18, 19, 20 Bloque 2: 21, 23, 27, 29, 31, 33 Bloque 3: 37, 39, 41, 43, 47, 49 |

La horquilla divisora puede hacer que la división sea precisa y rápida. La horquilla divisora debe ajustarse antes de girar el mango. El ángulo entre las dos patas de la horquilla puede ajustarse en función del número de separaciones entre orificios.

Al ajustar, el número de orificios entre los ángulos debe ser uno más que el número requerido de espaciamientos entre orificios, porque el primer orificio se cuenta como cero, y sólo el segundo orificio cuenta como un espaciamiento entre orificios. Después de cada rotación de división de la empuñadura, la horquilla divisora debe girarse a la nueva posición de posicionamiento (la posición inicial de la segunda división) en la dirección de rotación de la empuñadura.

Al utilizar el cabezal divisor, debe aflojarse la palanca de bloqueo del eje antes de cada división. Durante la división, el mango divisor debe girarse en una dirección para garantizar una división precisa. Cuando el mango divisor esté a punto de girar hasta la posición predeterminada del orificio, tenga cuidado de no dejarlo girar demasiado; el pasador de posicionamiento debe encajar justo en el orificio.

Si observa que se ha alejado demasiado, deberá volver a girarlo aproximadamente media vuelta y, a continuación, girarlo de nuevo hasta la posición de orificio predeterminada. Al dividir y trazar líneas, apriete el husillo para evitar que se afloje durante el proceso de trazado de líneas.

II. Aserrado

El método de mecanizado consistente en cortar o ranurar materias primas o piezas mediante una sierra se denomina aserrado.

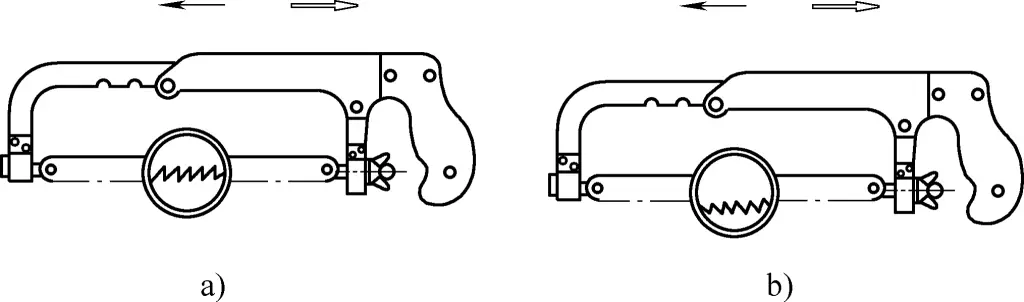

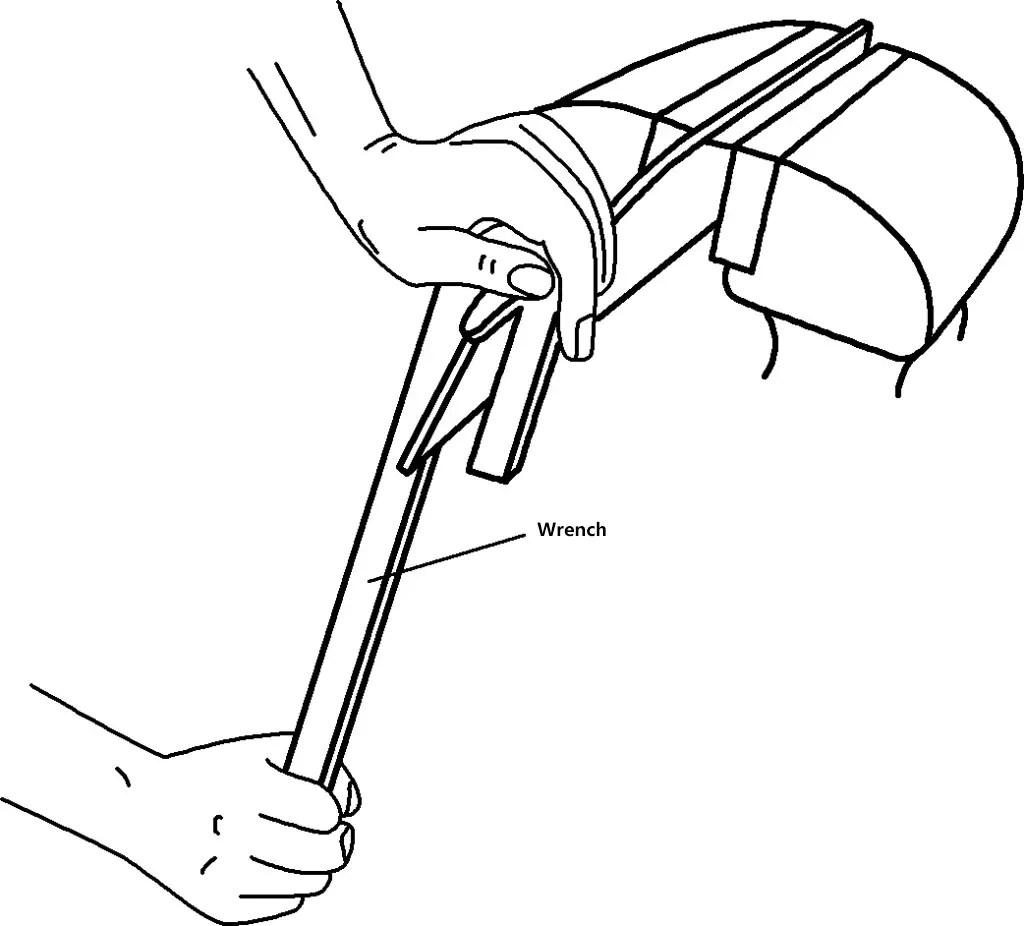

La hoja de sierra es la parte cortante. Las hojas de sierra manuales suelen tener 300 mm de longitud, suelen ser de acero al carbono para herramientas o de acero aleado, y se endurecen mediante tratamiento térmico. Las sierras manuales cortan empujando hacia delante, por lo que la hoja de sierra debe instalarse con los dientes hacia delante. Si la hoja de sierra se instala al revés, no sólo no puede cortar normalmente, sino que también acelera el desgaste de los dientes. El método de instalación de la hoja de sierra se muestra en la Figura 5.

a) Correcto

b) Incorrecto

La tosquedad de los dientes de la sierra se expresa mediante el número de dientes por cada 25 mm de longitud de la hoja de sierra, con opciones de 14, 18, 24 y 32. Las hojas de sierra de dientes gruesos tienen ranuras para virutas más grandes y son adecuadas para serrar materiales blandos y secciones transversales más grandes; las hojas de sierra de dientes finos son adecuadas para serrar materiales duros, chapas finas o tubos. En la tabla 2 se muestran las especificaciones y aplicaciones de la tosquedad de las hojas de sierra.

Tabla 2 Especificaciones y aplicaciones de la tosquedad de la hoja de sierra

| Dentado de sierra | Número de dientes por 25 mm de longitud | Aplicación |

| Grueso | 14~18 | Aserrado de acero blando, latón, aluminio, hierro fundido, cobre puro y materiales de resina artificial |

| Medio | 22~24 | Aserrado de aceros de dureza media, tubos de acero de pared gruesa, tubos de cobre |

| Fino | 32 | Delgado puro metalesTubos de pared delgada |

| Fino a medio | 32~20 | Generalmente utilizado en fábricas para cortes de arranque |

El apriete de la hoja de sierra debe ser moderado, y puede ajustarse utilizando la tuerca de mariposa del bastidor de la sierra. Si está demasiado apretada, la hoja de sierra estará sometida a una gran tensión y perderá su elasticidad necesaria, haciéndola propensa a romperse; si está demasiado floja, la hoja de sierra puede doblarse y romperse fácilmente, y el corte de la sierra puede quedar torcido. La hoja de sierra instalada debe mantenerse en el mismo plano medio que el bastidor de la sierra, lo cual es necesario para garantizar un corte de sierra recto y evitar que la hoja de sierra se rompa.

Hay dos tipos de movimiento del bastidor de la sierra al empujarla: uno es el movimiento lineal, adecuado para ranuras con superficies inferiores planas o piezas de trabajo de paredes finas; el otro permite que el bastidor de la sierra oscile hacia arriba y hacia abajo, lo que puede reducir la resistencia al corte, mejorar la eficiencia del trabajo y es más natural de manejar, reduciendo la fatiga de la mano.

Cuando la velocidad de aserrado es demasiado rápida, el material a aserrar es demasiado duro, o es apropiado fluido de corte no se utiliza, puede provocar el sobrecalentamiento de la parte dentada, desgastar rápidamente las caras dentadas, aumentar la fricción entre la hoja de sierra y el corte de la sierra, provocando un mayor desgaste acelerado de los dientes de la sierra.

Cuando se empieza a serrar, si el ángulo de inicio es demasiado grande, los dientes de la sierra se enganchan en el borde afilado de la pieza, o si la tosquedad de los dientes de la hoja de sierra elegida es inadecuada, o si el ángulo de empuje cambia repentinamente durante el serrado, o si se encuentran repentinamente impurezas duras en el material que se está serrando, todo ello puede provocar la rotura de los dientes; si la hoja de sierra se instala demasiado floja o demasiado apretada, la pieza de trabajo no se sujeta firmemente, el aserrado es inestable y produce vibraciones, o si las correcciones de un corte de sierra sesgado se realizan demasiado bruscamente, todo ello puede provocar la rotura de la hoja de sierra.

Al serrar tubos y chapas finas, deben utilizarse hojas de sierra de dientes finos. De lo contrario, si el paso del diente es mayor que el espesor de la placa, provocará que los dientes de sierra se enganchen y provoquen la pérdida o rotura del diente. Por lo tanto, durante el aserrado, al menos dos o más dientes de sierra deben estar cortando simultáneamente en la sección transversal para evitar el fenómeno de que los dientes de sierra se enganchen y causen la rotura.

En el aserrado, dependiendo de la forma y el grosor del material, los métodos de aserrado pueden dividirse en los siguientes tipos.

1. Aserrado de barras

Si se requiere una sección transversal lisa para el aserrado, se debe aserrar de forma continua de principio a fin (véase la figura 6); si los requisitos de la sección transversal aserrada no son elevados, se puede aserrar en varias direcciones (véase la figura 7), lo que facilita el aserrado debido a la menor superficie de aserrado, mejorando así la eficacia del trabajo.

2. Serrado de tubos

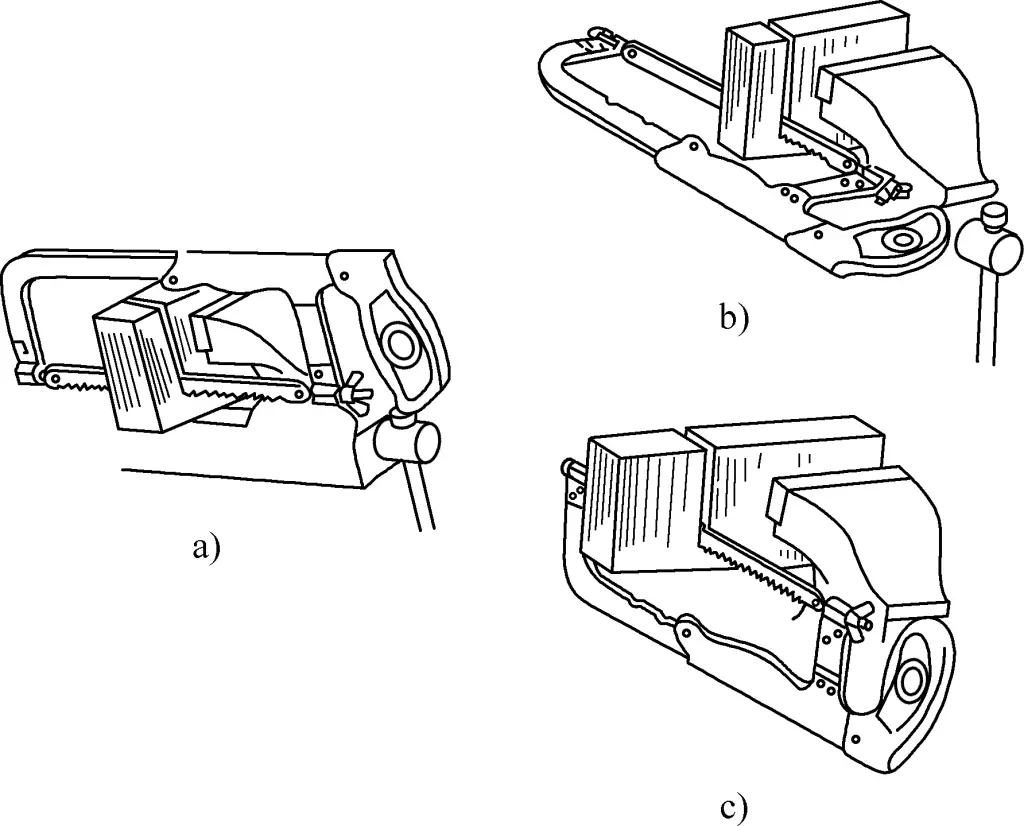

Antes de serrar un tubo, trace una línea de serrado perpendicular al eje. Dado que los requisitos para la línea de serrado no son elevados, el método más sencillo consiste en envolver una tira de papel rectangular (con un borde recto para marcar) alrededor de la circunferencia exterior de la pieza de trabajo de acuerdo con las dimensiones de serrado y, a continuación, marcarla con un rayador. Al serrar, el tubo debe sujetarse correctamente. En el caso de tubos finos y tubos mecanizados de precisión, deben sujetarse entre dos almohadillas de madera con ranuras en forma de V para evitar que el tubo se aplaste o se dañe la superficie.

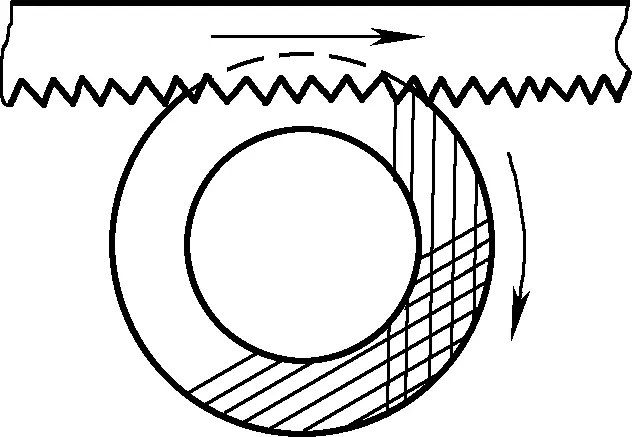

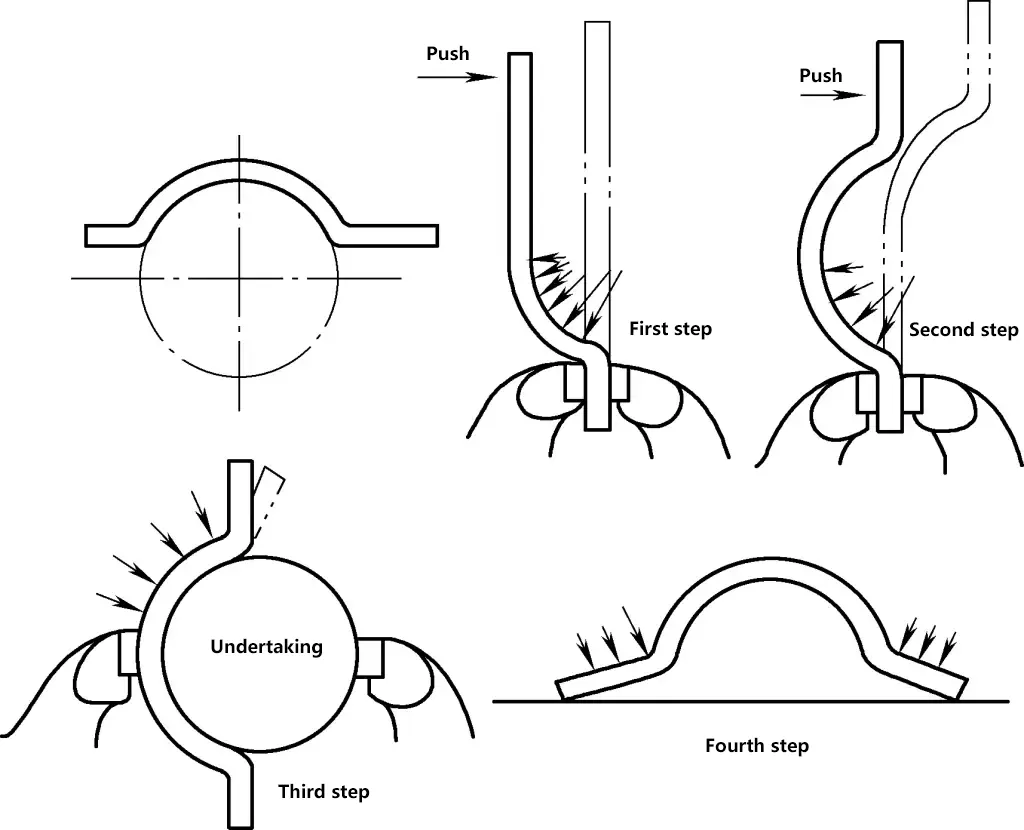

Al serrar tubos de pared delgada, no sierre continuamente en una dirección desde el principio hasta el final. De lo contrario, los dientes de la sierra se engancharán en la pared del tubo y provocarán astillamientos. El método correcto consiste en serrar primero en una dirección hasta la pared interior del tubo; a continuación, girar el tubo con cierto ángulo en la dirección del empuje de la sierra, conectar con el corte de sierra original y volver a serrar hasta la pared interior del tubo. Cambie gradualmente de dirección y continúe girando y serrando hasta que quede cortado, como se muestra en la figura 8.

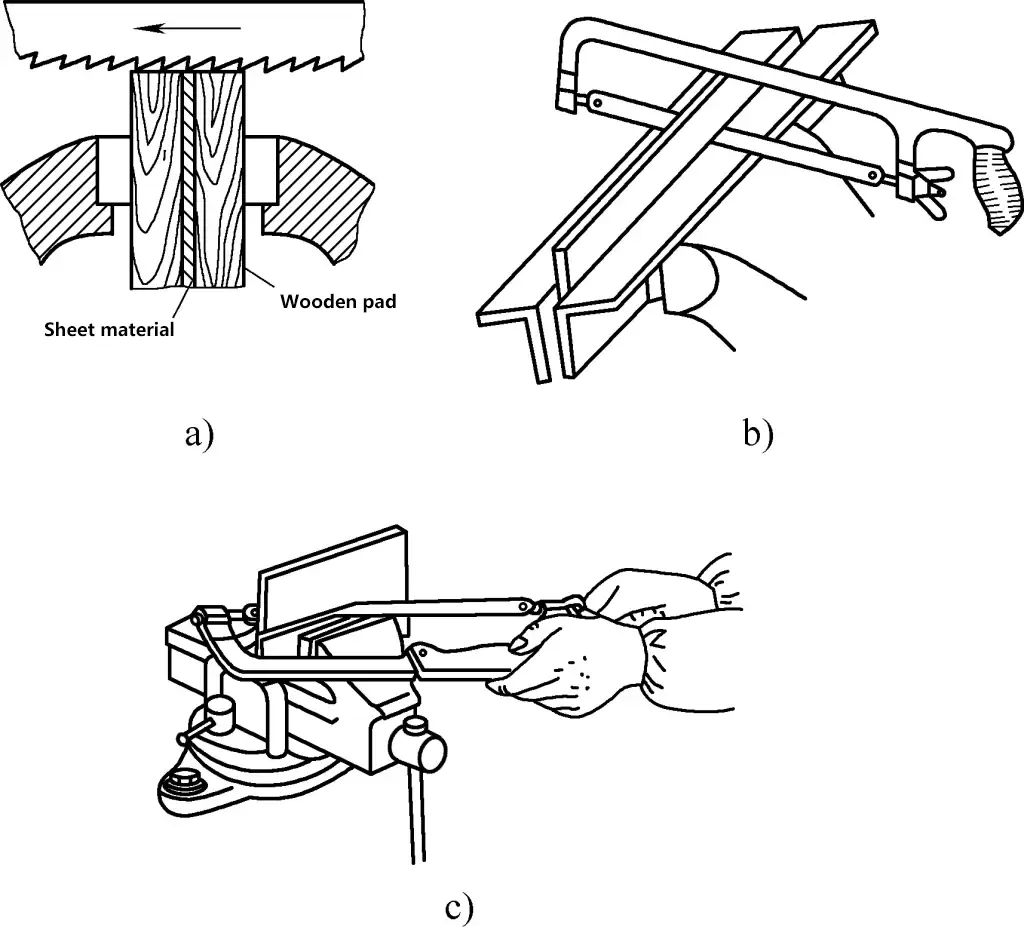

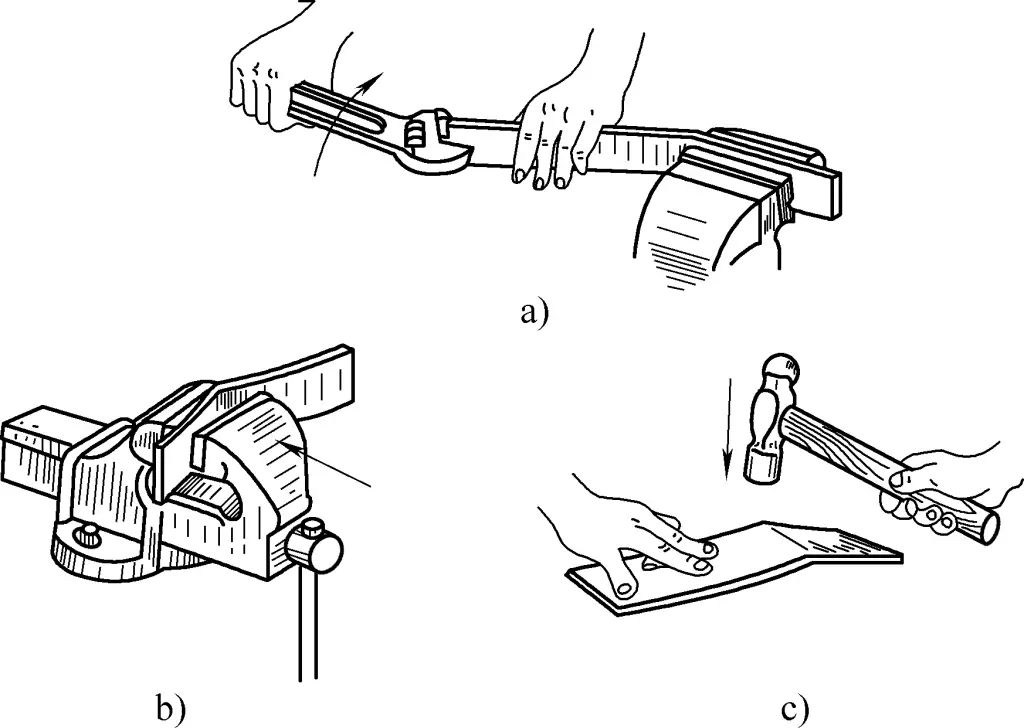

3. Aserrado de materiales finos

Al serrar chapas relativamente finas, pueden producirse flexiones y vibraciones durante el serrado, lo que imposibilita el avance. Cuando sierre, intente hacerlo desde la superficie ancha en la medida de lo posible. Cuando sólo sea posible serrar desde la superficie estrecha de la hoja, se pueden utilizar dos tablas de madera para sujetarla y serrar a través de ella junto con las tablas de madera. De este modo se evita que los dientes de la sierra se enganchen y también se aumenta la rigidez de la chapa fina, evitando vibraciones durante el aserrado, como se muestra en la Figura 9a.

Si se sierra una chapa más larga, pueden utilizarse dos ángulos de hierro como placas de apoyo para las mordazas del tornillo de banco, sujetando firmemente la chapa y serrando a lo largo del ángulo de hierro, como se muestra en la figura 9b. Alternativamente, la chapa fina puede sujetarse en un tornillo de banco y serrarse horizontalmente con una sierra de mano, aumentando el número de dientes en contacto con la chapa fina para evitar el astillado de los dientes de la sierra, como se muestra en la figura 9c.

4. Serrado de ranuras profundas

Cuando la profundidad del corte de la sierra exceda la anchura del bastidor de la sierra, la hoja de sierra debe girarse 90° y volver a instalarse, girando el bastidor de la sierra hacia el lado de la pieza de trabajo. Cuando la altura del bastidor de la sierra sigue siendo insuficiente con el bastidor girado hacia un lado, la hoja de sierra también puede instalarse con los dientes orientados hacia la sierra (girando la hoja 180° dentro del bastidor) para serrar, como se muestra en la figura 10.

III. Cincelado

El cincelado es un método de procesar piezas de trabajo golpeando un cincel con un martillo. Esta operación se denomina cincelado. El cincelado se utiliza principalmente en situaciones en las que el procesamiento mecánico resulta inconveniente, como la eliminación de rebabas de piezas fundidas, el corte de materiales en láminas, la eliminación de remaches y tornillos oxidados, el cincelado de protuberancias desalineadas en piezas acopladas, el corte de ranuras de aceite, etc. A veces también se utiliza para desbastar zonas relativamente pequeñas.

1. Cinceles

La calidad del cincel afecta directamente a la calidad y la eficacia del cincelado. Los principales factores que afectan a la calidad del cincel son la forma racional y la dureza del filo.

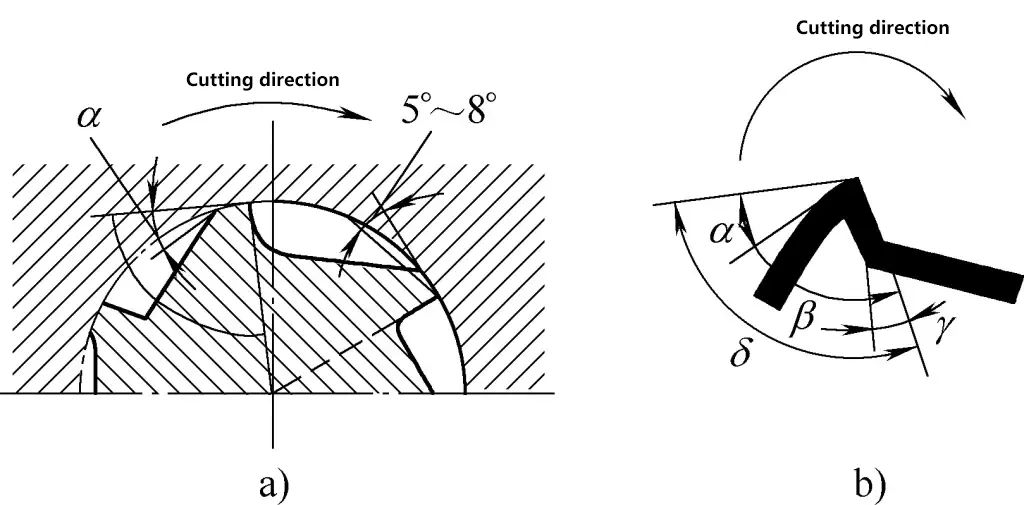

(1) Ángulo de cuña β

La forma del filo (parte cortante) está representada por el ángulo de cuña β, que es el ángulo entre la cara anterior y la cara posterior del filo. Cuanto mayor es el ángulo de cuña, mayor es la resistencia del filo del cincel, pero también es mayor la resistencia al corte; cuanto menor es el ángulo de cuña, más afilado es el filo del cincel. Por lo tanto, al elegir el ángulo de la cuña, debe tomarse el valor más pequeño posible, garantizando al mismo tiempo una resistencia suficiente. Cuando se cincelan materiales duros, el ángulo de la cuña debe ser mayor, y cuando se cincelan materiales blandos, el ángulo de la cuña debe ser menor.

Al cincelar materiales duros como el acero o la fundición, el ángulo de la cuña suele ser de 60° a 70°; para materiales de dureza media, el ángulo de la cuña es de 50° a 60°; para materiales blandos como el cobre o el aluminio, el ángulo de la cuña es de 30° a 50°.

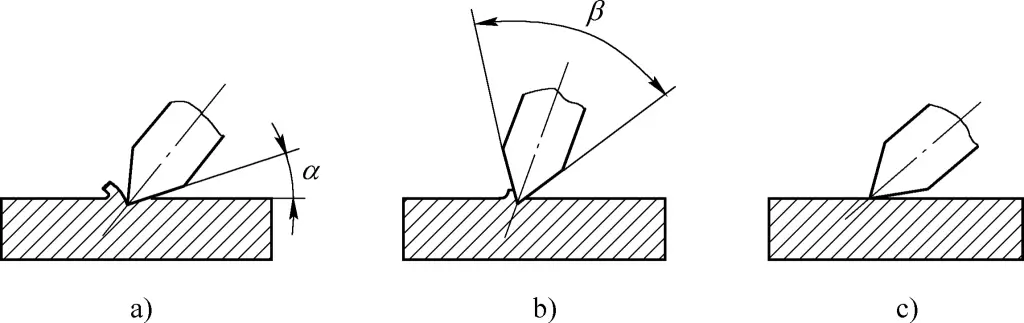

(2) Ángulo posterior α

El ángulo entre la cara posterior del cincel y el plano de corte se denomina ángulo posterior. El tamaño del ángulo posterior viene determinado por la posición en la que se sujeta el cincel. El propósito del ángulo posterior es reducir la fricción entre la cara posterior y la superficie de corte, y facilitar la penetración del cincel en el material. El ángulo posterior se determina generalmente por la experiencia, normalmente de 5° a 8°. Si es demasiado pequeño, puede resbalar; si es demasiado grande, puede cortar demasiado profundo, como se muestra en la figura 11.

La dureza del filo del cincel debe ser superior a la de la pieza a cortar. Cuanto más duro, afilado y menos propenso a curvarse sea el filo del cincel, mejor. Sin embargo, si la dureza es demasiado alta, puede provocar que el filo del cincel se vuelva quebradizo y se astille con facilidad, o incluso que salgan fragmentos volando y hieran a alguien. Por lo tanto, la dureza del cincel debe ser la adecuada.

Por lo general, los cinceles se forjan con acero para herramientas T7A y se someten a tratamiento térmico. El tratamiento térmico de los cinceles incluye procesos de temple y revenido. Los cinceles templados al "calor amarillo" tienen mayor dureza pero menor tenacidad; los templados al "calor azul" tienen menor dureza pero mayor tenacidad. Por lo general, se utiliza una dureza comprendida entre estas dos: templado al "calor amarillo dorado".

El método específico es el siguiente: Calentar la parte cortante del cincel, de unos 20mm de longitud, en un horno de calentamiento hasta 750-800°C (color rojo cereza), después retirarla rápidamente y colocar el cincel verticalmente en agua fría para enfriarlo (profundidad de inmersión de 5-6mm) para completar el proceso de enfriamiento.

Al enfriar el cincel en agua, debe balancearse suavemente a lo largo de la superficie del agua. Esto se hace para acelerar el enfriamiento, aumentar la dureza del temple, impedir que se forme un límite claro entre las partes templadas y no templadas para evitar la rotura del cincel en esta línea, eliminar las burbujas de aire adheridas a la superficie del cincel y evitar que se formen puntos blandos durante el temple. Después del temple, el cincel también necesita ser templado, lo que se hace utilizando su propio calor residual.

Cuando la parte del cincel templado por encima de la superficie del agua se vuelva negra, sáquelo del agua, limpie la cascarilla de óxido y observe el cambio de color del filo del cincel. Para los cinceles anchos en general, cuando la parte del filo se vuelva morada (entre rojo violáceo y azul oscuro), y para los cinceles estrechos en general, cuando la parte del filo se vuelva rojo parduzco (entre marrón amarillento y rojo), sumerja de nuevo el cincel en agua para enfriarlo. De este modo se completa todo el proceso de templado y revenido del cincel.

El momento de sumergir completamente el cincel en agua fría afecta en gran medida a la dureza del filo. Si es demasiado pronto, el filo se vuelve demasiado quebradizo; si es demasiado tarde, el filo se vuelve demasiado blando. Sólo a través de la práctica continua se puede alcanzar con destreza la dureza ideal del cincel. En invierno, se debe utilizar agua caliente para el templado, de lo contrario, el filo puede romperse fácilmente.

Al afilar el cincel, asegúrese de que las caras anterior y posterior sean lisas y planas, y de que el ángulo de la cuña sea correcto y esté afilado. Si es necesario, después de afilarlo en una muela, hay que afilarlo en una piedra de afilar. Durante el afilado, es importante enfriar continuamente con agua para evitar el recocido debido a las altas temperaturas.

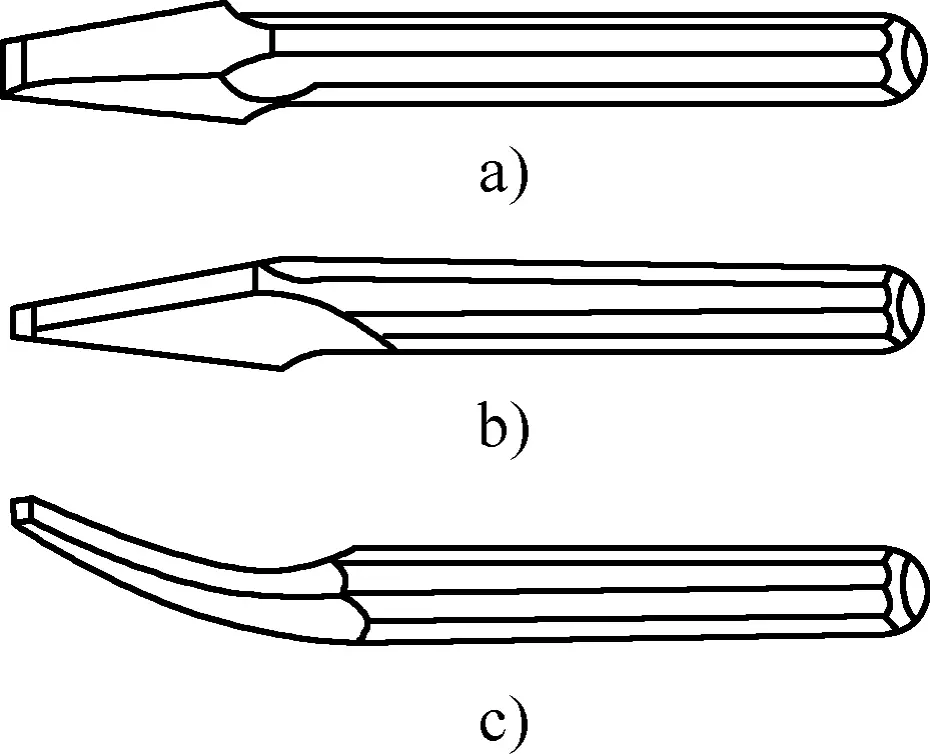

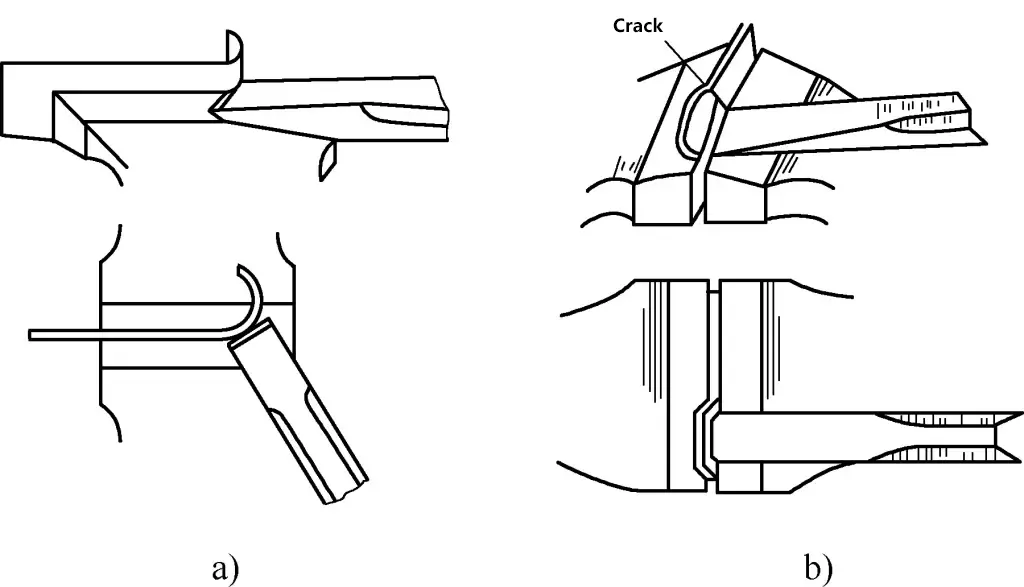

Existen varios tipos de cinceles, incluidos los cinceles planos, los cinceles de punta y los cinceles para ranuras de aceite, como se muestra en la Figura 12.

a) Cincel plano

b) Cincel de punta

c) Cincel para ranuras de aceite

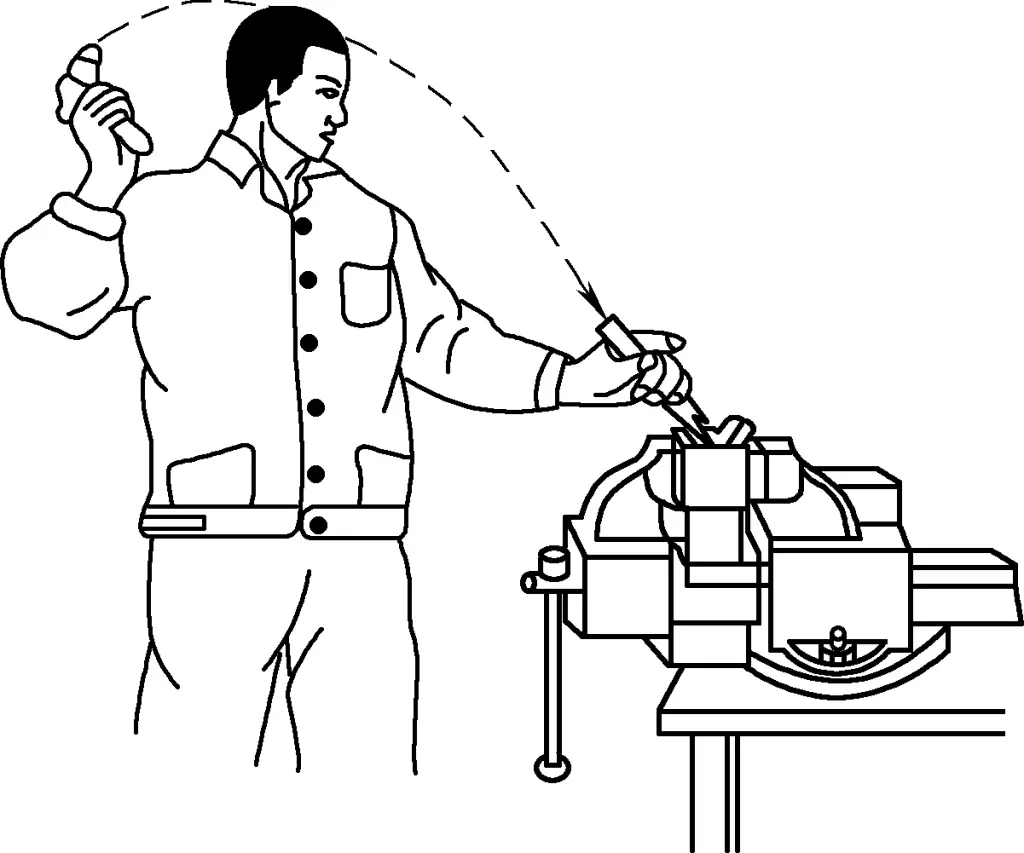

2. Métodos de cincelado

Al cincelar, los ojos deben centrarse en el filo del cincel. Los principiantes suelen mirar el mango del martillo o del cincel, lo cual es incorrecto. Al blandir el martillo, el brazo debe estar relajado, y hay que aprender a utilizar la fuerza de la muñeca. El ángulo entre el cincel y la pieza debe ser el adecuado; si el cincel se inclina demasiado, cortará demasiado profundo; si se inclina demasiado poco, no podrá cortar y puede resbalar. En la figura 13 se muestra el método correcto de cincelado.

(1) Cincelado de superficies planas

Cuando se utiliza un cincel plano, es más fácil empezar por la esquina afilada. Cuando se acerque al final del corte, tenga cuidado para evitar que el extremo de la pieza se agriete. Por lo general, cuando falten unos 10 mm para el final, puede darse la vuelta y cincelar la parte restante desde la otra dirección.

Al cincelar una superficie plana estrecha, el filo del cincel puede inclinarse en ángulo respecto a la dirección de avance para facilitar el corte. Al cincelar una superficie plana más ancha, suele ser más eficaz utilizar primero un cincel estrecho (de punta) para crear una ranura y, a continuación, utilizar un cincel plano para eliminar el material restante.

(2) Cincelado de ranuras de aceite

Antes de cincelar, afile primero con precisión la parte cortante del cincel para ranuras de aceite de acuerdo con la forma de la cara del extremo de la ranura de aceite en el dibujo. Al cincelar, el ángulo de inclinación del cincel debe cambiar con la superficie curvada para asegurar que la ranura de aceite cincelada sea suave y consistente en profundidad. Es posible que sea necesario realizar ajustes y, después de cincelar, se deben alisar las rebabas de los bordes de la ranura.

(3) Cincelado de chapas

Como se muestra en la figura 14, al cincelar chapa fina, la línea de corte de la pieza de trabajo debe estar a ras de las mordazas del tornillo de banco. Sujete firmemente la pieza de trabajo y utilice un cincel plano a lo largo de la mordaza del tornillo de banco formando un ángulo (de unos 45°) con la superficie de la chapa. El grosor de la chapa que se va a cincelar no debe ser demasiado grueso, generalmente inferior a 4 mm.

a) Correcto

b) Incorrecto

Cuando corte chapas de gran tamaño en un yunque, coloque debajo una almohadilla de hierro blando para evitar dañar el filo del cincel.

Para cincelar chapa curvada, por lo general primero se taladra una serie de agujeros muy próximos entre sí a lo largo de la línea de contorno y luego se corta gradualmente con un cincel plano.

3. Precauciones de seguridad al cincelar

- Antes de cincelar, la pieza debe estar firmemente sujeta, con la parte que sobresale de las mordazas del tornillo de banco a una altura típica de 10-15 mm, y debe colocarse un cojín debajo.

- Cuando cincele metales frágiles, hágalo desde ambos bordes hacia el centro para evitar que los bordes se astillen o agrieten.

- Durante el cincelado, utilice una pantalla protectora delante para evitar que las virutas que salgan despedidas causen lesiones, y el operario debe llevar gafas de seguridad.

- Utilice un cepillo para eliminar las virutas del cincel, no limpie con las manos ni sople con la boca.

- Durante el cincelado, evite que la zona de cincelado resbale. Para ello, afile el cincel rápidamente cuando se desafile, y mantenga el ángulo de cuña correcto.

- Si se aprecian rebabas en la cabeza del cincel, rectifíquelas rápidamente.

- Al cincelar, no dirija el cincel ni el martillo hacia otras personas. No lleve guantes en la mano que sujeta el martillo durante la operación para evitar que el martillo resbale y provoque lesiones.

- Si el mango del martillo se afloja o se daña, asegúrelo inmediatamente o sustitúyalo. Además, el mango del martillo no debe estar aceitoso para evitar que la cabeza del martillo o el martillo entero salgan volando y causen lesiones.

4. Tipos de defectos en las superficies planas cinceladas y sus causas (véase el cuadro 3)

Tabla 3 Tipos de defectos en superficies planas cinceladas y sus causas

| Tipo de defecto | Causas |

| Superficie rugosa | 1. El filo del cincel está astillado o curvado y no está afilado 2. Golpes de martillo desiguales 3. La cabeza del cincel se ha aplanado a martillazos, lo que hace que la dirección de la fuerza cambie constantemente |

| Superficie irregular | 1. El ángulo posterior es demasiado grande en una sección determinada durante el cincelado, lo que provoca que la superficie cincelada sea cóncava. 2. El ángulo posterior es demasiado pequeño en una sección determinada durante el cincelado, lo que provoca que la superficie cincelada sea convexa. |

| Superficie con crestas | 1. La mano izquierda no colocó y sujetó el cincel correctamente, lo que provocó que el filo del cincel se inclinara y el ángulo del filo se clavara al cincelar de nuevo. 2. El filo del cincel se afiló para que fuera cóncavo en el centro durante el afilado |

| Astillado y hundimiento en las esquinas | 1. No dar la vuelta al cincel al llegar al extremo, lo que provoca astillamiento del filo. 2. Tomar un corte demasiado grande, causando el colapso de la esquina |

| Inexactitud dimensional | 1. Dimensiones imprecisas al empezar a cincelar 2. Falta de medición e inspección oportunas |

IV. Registro

El uso de una lima para eliminar el exceso de metal de la superficie de una pieza con el fin de conseguir las dimensiones, la forma y la rugosidad de la superficie especificadas en el plano se denomina limado. Puede utilizarse para el mecanizado fino de piezas después de cincelarlas o serrarlas. Es adecuada tanto para el mecanizado de superficies planas como curvas.

El limado es un método de procesamiento manual relativamente fino, con una precisión de hasta 0,01 mm y una rugosidad superficial de hasta Ra0,8μm. El limado es uno de los principales métodos operativos en el trabajo del montador, una habilidad básica para los montadores, y se utiliza con frecuencia en la producción.

1. Archivo

Las limas se fabrican con acero para herramientas de alto contenido en carbono T12 o T13 y están templadas, generalmente con una dureza de 62-67HRC. Los dientes de las limas pueden ser de corte simple o doble.

Las limas de un solo corte tienen dientes en una sola dirección y se utilizan generalmente para limar metales blandos como el aluminio y el estaño, o para superficies que requieren un acabado más liso.

Las limas de doble corte tienen dientes dispuestos en dos direcciones de intersección. Según el proceso de fabricación, los dientes menos profundos que se cortan primero son los inferiores, que forman un ángulo de 55° con la línea central de la lima; los dientes más profundos que se cortan después son los superiores, que forman un ángulo de 75° con la línea central de la lima. Debido a los diferentes ángulos de los dientes inferiores y superiores, las marcas de la lima no se solapan durante el limado, lo que da como resultado una superficie más lisa.

Si los ángulos del diente inferior y superior fueran iguales, los dientes de la lima se alinearían a lo largo de la línea central de la lima sin escalonarse, lo que daría como resultado ranuras en la superficie limada y un acabado más rugoso. La finura de los dientes de la lima se expresa por el tamaño de la separación entre dientes. Los grados de finura se clasifican de la siguiente manera:

(1) Corte nº 1

Se utiliza para limas gruesas, con una separación entre dientes de 2,3-0,83 mm.

(2) Corte nº 2

Se utiliza para limas medianas, con una separación entre dientes de 0,77-0,42 mm.

(3) Corte nº 3

Se utiliza para limas finas, con una separación entre dientes de 0,33-0,25 mm.

(4) Corte nº 4

Se utiliza para limas extrafinas, con una separación entre dientes de 0,25-0,20 mm.

(5) Corte nº 5

Se utiliza para limas superfinas, con una separación entre dientes de 0,20-0,16 mm.

La elección del grosor de la lima depende generalmente de la tolerancia de mecanizado de la pieza, la precisión de mecanizado requerida y la dureza del material. Las limas gruesas tienen mayor espacio para virutas y suelen ser adecuadas para limar materiales blandos, así como piezas con mayor tolerancia de mecanizado o menores requisitos de precisión y rugosidad superficial. Las limas finas son lo contrario.

Cuando se utilizan limas finas en materiales blandos, las virutas pueden obstruir fácilmente la lima, no sólo rayando la superficie de la pieza de trabajo, sino también pudiendo inutilizar la lima en casos graves. Por tanto, las limas finas no son adecuadas para limar metales blandos.

Para alargar la vida útil de las limas, no utilice limas nuevas en metales duros; no utilice limas en piezas templadas; en piezas forjadas con piel dura o piezas fundidas con arena, elimínelas primero antes de utilizar una lima semiafilada; utilice primero un lado de una lima nueva y, cuando se desafile, utilice el otro lado; evite utilizar limas a velocidades excesivas para evitar un desgaste prematuro.

Las limas deben limpiarse regularmente con un cepillo de alambre de latón para eliminar las virutas de los dientes. También deben mantenerse alejadas del agua y el aceite para evitar que se oxiden y resbalen. Cuando no se utilicen, guárdelas en un lugar seco.

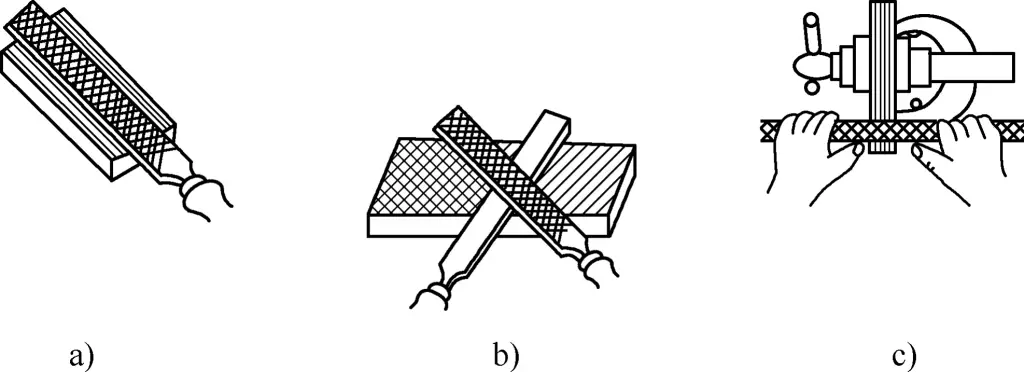

2. Métodos de presentación

(1) Archivo de dibujos

El limado en profundidad (véase la figura 15a) consiste en limar la pieza en la misma dirección. Esto produce marcas de limado rectas, limpias y atractivas, adecuadas para el pulido final.

a) Archivo de dibujos

b) Presentación cruzada

c) Archivo transversal

(2) Presentación cruzada

El limado transversal (véase la figura 15b) consiste en limar la pieza desde dos direcciones que se cruzan. Durante el limado, hay un mayor contacto entre la lima y la pieza de trabajo, lo que facilita mantener la lima firme. Las marcas de la lima también pueden indicar los puntos altos y bajos de la superficie, lo que facilita la obtención de una superficie plana. Cambie al limado en profundidad cuando esté a punto de terminar.

(3) Archivo transversal

El limado transversal (véase la figura 15c) consiste en sujetar la lima simétricamente con ambas manos y utilizar los pulgares para empujar la lima a lo largo de la pieza. Es adecuado para limar superficies planas estrechas y largas y para ajustar dimensiones.

Al limar superficies planas, utilice una regla metálica o una regla de cuchilla para comprobar la planitud. Busque ligeras separaciones en sentido longitudinal, transversal y diagonal para identificar las zonas irregulares.

Al limar superficies planas, especialmente cuando se utilizan limas grandes en superficies planas pequeñas, puede resultar difícil mantener la lima nivelada, lo que a menudo da como resultado un centro convexo. En este caso, frote las zonas bajas con la mano para dejar un ligero residuo de aceite. Al limar de nuevo, estas zonas resbalarán y se limarán menos, mientras que las zonas convexas se limarán más, dando como resultado una superficie plana.

Cuando se acerque el final del limado, para conseguir una superficie más lisa, aplique un poco de polvo de tiza a los dientes de la lima fina utilizada para el acabado. El polvo de tiza rellena los espacios entre los dientes de la lima, reduciendo la profundidad de corte y consiguiendo una superficie más lisa y uniforme.

3. Razones de las superficies convexas al limar superficies planas

- Durante el limado, si la fuerza aplicada por ambas manos no puede mantener la lima equilibrada, y si la mano izquierda aplica demasiada presión al principio del recorrido, la parte delantera de la lima se presiona hacia abajo, provocando que se elimine más material de la parte delantera y trasera de la pieza y menos de la parte central, lo que da lugar a una superficie convexa.

- Una postura de limado incorrecta puede provocar un arranque de material desigual en toda la superficie.

- Si la lima es cóncava, producirá una superficie convexa en la pieza.

V. Perforación

La operación de utilizar una broca para hacer agujeros en los materiales se denomina taladrado.

Independientemente del tipo de máquina, las piezas no pueden ensamblarse sin agujeros. Cuando se conectan dos o más piezas entre sí, es necesario taladrar varios agujeros y, a continuación, utilizar tornillos, remaches u otros elementos de fijación para unirlas. Por lo tanto, la perforación desempeña un papel importante en la producción.

Durante la perforación, la pieza permanece inmóvil mientras la broca realiza simultáneamente movimientos de rotación y de descenso, que son el movimiento de corte y el movimiento de avance en la pieza. Dado que ambos movimientos se producen de forma continua y simultánea, la broca sigue una trayectoria helicoidal al taladrar agujeros.

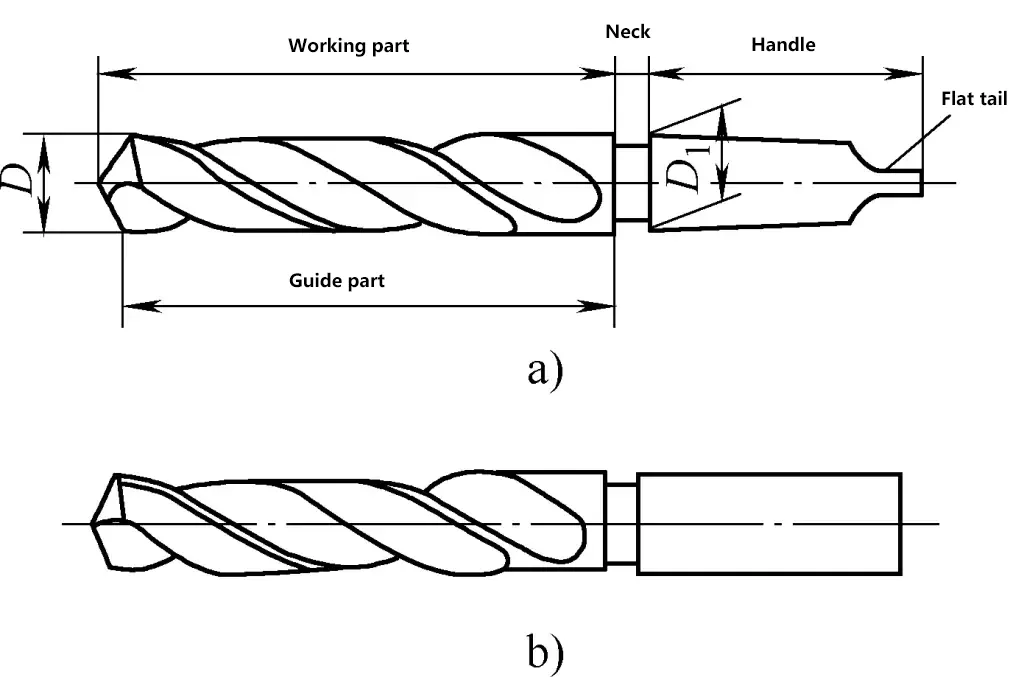

1. Estructura de una broca espiral

Una broca helicoidal es un tipo de broca de uso común, que consta de un vástago, un cuello y una parte de trabajo, como se muestra en la figura 16.

a) Vástago cónico

b) Vástago recto

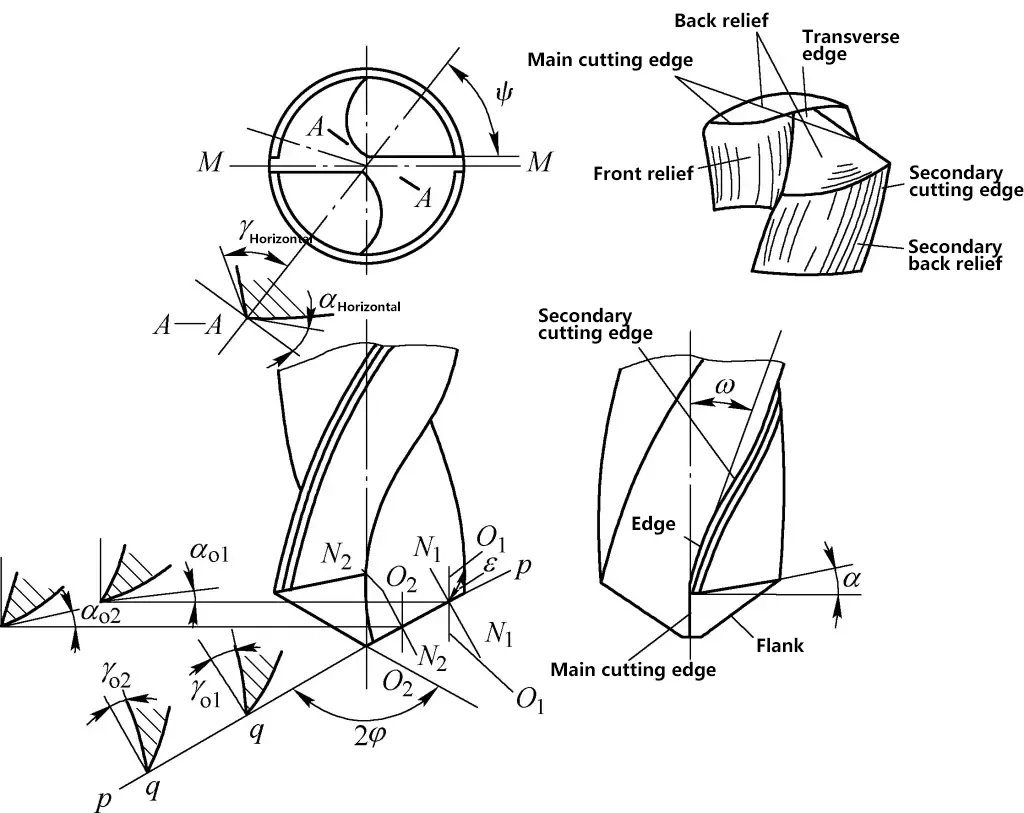

La parte de trabajo de un taladro helicoidal puede dividirse en la parte de corte y la parte de guía. La parte de corte realiza el trabajo de corte principal y tiene dos filos de corte principales, un filo de cincel, dos caras de rastrillo y dos caras de flanco. Como se muestra en la figura 17, la parte de guía mantiene la dirección de perforación recta de la broca durante el proceso de corte y también sirve de apoyo para la parte de corte.

La parte de guía también sirve para alisar la pared del agujero y ayuda en la evacuación de la viruta y el suministro de fluido de corte. Tiene dos canales en espiral y dos estrechos márgenes en espiral, con las superficies de los canales cruzándose para formar dos filos (filos de corte secundarios). El diámetro de la broca disminuye gradualmente desde la punta hacia el mango, con una conicidad de 0,05-0,10 mm en una longitud de 10 mm, lo que reduce la fricción entre la broca y la pared del agujero.

La parte sólida a lo largo del eje de la sección de trabajo de la broca espiral se denomina núcleo de la broca. Su función es conectar las dos ranuras en espiral para mantener la resistencia y rigidez de la broca. El núcleo de la broca se agranda gradualmente desde la parte cortante hacia el vástago.

El material de la parte de trabajo de la broca es generalmente de acero rápido, templado a 62-68 HRC.

2. Parámetros geométricos de la parte cortante de la broca helicoidal

Como se muestra en la figura 17, el plano de corte durante la perforación es el plano p-p de la figura, y el plano base es q-q. Los dos planos son perpendiculares entre sí. Los parámetros geométricos de la broca helicoidal durante el corte son los siguientes:

(1) Ángulo del punto (2φ)

El ángulo de punta es el ángulo formado por las proyecciones de los dos filos principales de la broca sobre su plano paralelo M-M, también conocido como ángulo de punta o ángulo de punta. El ángulo de punta de una broca espiral estándar es 2φ = 118° ± 2°.

La elección del ángulo de punta está relacionada con la naturaleza del material. El ángulo de punta afecta a la fuerza de retroceso en el filo de corte principal; cuanto menor sea el ángulo de punta, menor será la fuerza de avance y, al mismo tiempo, mayor será el ángulo de filo en el borde exterior de la broca, lo que resulta beneficioso para disipar el calor y mejorar la vida útil de la broca.

Sin embargo, en las mismas condiciones, la reducción del ángulo de punta aumentará el par de corte de la broca y causará dificultades en la evacuación de la viruta y dificultará la entrada del fluido de corte. Generalmente, se elige un ángulo de punta mayor para taladrar materiales duros en comparación con materiales blandos. La selección de ángulos de corte de brocas helicoidales se muestra en la Tabla 4.

Tabla 4 Selección de los ángulos de corte de las brocas helicoidales [Unidad: (°)

| Material de perforación | Ángulo del punto 2φ | Ángulo de relieve αo | Ángulo de hélice ω |

| Materiales de acero en general | 116~118 | 12~15 | 20~32 |

| Materiales de acero dúctil en general | 116~118 | 6~9 | 20~32 |

| Aleación de aluminio (agujero profundo) | 118~130 | 12 | 32~45 |

| Aleación de aluminio (agujero pasante) | 90~120 | 12 | 17~20 |

| Latón suave y bronce | 118 | 12~15 | 10~30 |

| Bronce duro | 118 | 5~7 | 10~30 |

| Cobre y aleaciones de cobre | 110~130 | 10~15 | 30~40 |

| Fundición blanda | 90~118 | 12~15 | 20~32 |

| Fundición fría (dura) | 118~135 | 5~7 | 20~32 |

| Acero templado | 118~125 | 12~15 | 20~32 |

| Acero fundido | 118 | 12~15 | 20~32 |

| Acero al manganeso [w(Mn)=7%~13%]. | 150 | 10 | 20~32 |

| Acero rápido | 135 | 5~7 | 20~32 |

| Acero al níquel (250~400HBW) | 135~150 | 5~7 | 20~32 |

| Madera | 70 | 12 | 30~40 |

| Goma dura | 60~90 | 12~15 | 10~20 |

(2) Ángulo de inclinación (γo)

Es el ángulo entre la cara del rastrillo y el plano base en el plano ortogonal N1-N1 o N2-N2 (plano que pasa por cualquier punto del filo principal y es perpendicular al plano de corte y al plano base), es decir, γo1, γo2 en la figura.

El ángulo de desprendimiento aumenta hacia el diámetro exterior a lo largo del filo de corte principal, siendo de 30° en el borde exterior y de -30° cerca del filo del cincel, y de -60° en el filo del cincel. Cuanto mayor sea el ángulo de desprendimiento, más fácil será el corte, pero menor será la resistencia de la parte cortante.

(3) Ángulo de relieve (αo)

El ángulo de desahogo es el ángulo entre la cara del flanco y el plano de corte en la sección cilíndrica O1-O1 o O2-O2 (αo1, αo2 en la figura). El ángulo de desahogo tampoco es igual en todos los puntos del filo de corte, al contrario que el ángulo de inclinación, con el menor ángulo de desahogo en el borde exterior y el mayor en el centro.

Cuanto menor sea el ángulo de desahogo, mayor será la fricción entre la broca y la superficie de corte de la pieza durante el taladrado; cuanto mayor sea el ángulo de desahogo, más afilada será la broca, pero la resistencia del filo de corte se debilita, lo que afecta a la vida útil de la broca, y también es propensa a vibrar durante el taladrado, lo que da lugar a agujeros poligonales.

Al taladrar materiales duros, el ángulo de desahogo puede ser ligeramente menor para garantizar la resistencia del filo de corte; al taladrar materiales blandos, el ángulo de desahogo puede ser ligeramente mayor. Sin embargo, al taladrar metales no ferrosos, el ángulo de desahogo no debe ser demasiado grande, ya que, de lo contrario, puede provocar hundimientos.

(4) Ángulo de hélice (ω)

El ángulo de hélice es el ángulo entre la línea tangente de la espiral en el borde más exterior del filo de corte principal y el eje de la broca, generalmente 18°~30°. En las brocas de diámetro pequeño se utilizan ángulos menores para mejorar la resistencia.

El ángulo de hélice no es constante en los diferentes diámetros exteriores de la broca, sino que disminuye gradualmente desde el borde exterior hacia el centro. El ángulo de hélice se representa generalmente por el valor en el borde exterior.

(5) Ángulo del borde del cincel (ψ)

El ángulo del filo de cincel es el ángulo entre el filo de cincel y la sección axial paralela M-M del filo de corte principal. Su tamaño está relacionado con el tamaño del ángulo de alivio. Cuando el ángulo de alivio de la broca aumenta después del afilado, el ángulo del filo del cincel se hace más pequeño, y correspondientemente, la longitud del filo del cincel se hace más larga. Por lo tanto, al rectificar una broca helicoidal, el ángulo del borde del cincel se puede utilizar para juzgar si el ángulo de alivio cerca del núcleo de la broca está rectificado correctamente. El ángulo del borde del cincel de una broca espiral estándar es ψ = 50°~55°.

3. Rectificado de brocas helicoidales

El objetivo del rectificado de brocas es volver a dar la forma geométrica correcta a las piezas de corte desafiladas o dañadas, o cuando cambia el material de la pieza de trabajo, también es necesario volver a rectificar las piezas de corte y los ángulos de la broca para mantener un buen rendimiento de corte.

La parte cortante de la broca influye directamente en la calidad y la eficacia de la perforación. Las brocas del mismo material y especificaciones pueden tener una vida útil, eficiencia y precisión mucho mayores cuando las rectifican trabajadores experimentados.

Después de afilar una broca espiral, compruebe si el ángulo de punta 2φ es correcto, y la longitud y la altura de los dos filos de corte deben ser iguales para garantizar la perforación vertical. Compruebe si el ángulo de desahogo αo en el borde exterior y el centro de la broca cumple los requisitos. Durante el rectificado, para evitar el templado del filo de corte, la broca debe enfriarse frecuentemente en agua para mantener la dureza de la pieza de corte.

4. Modificación de la broca

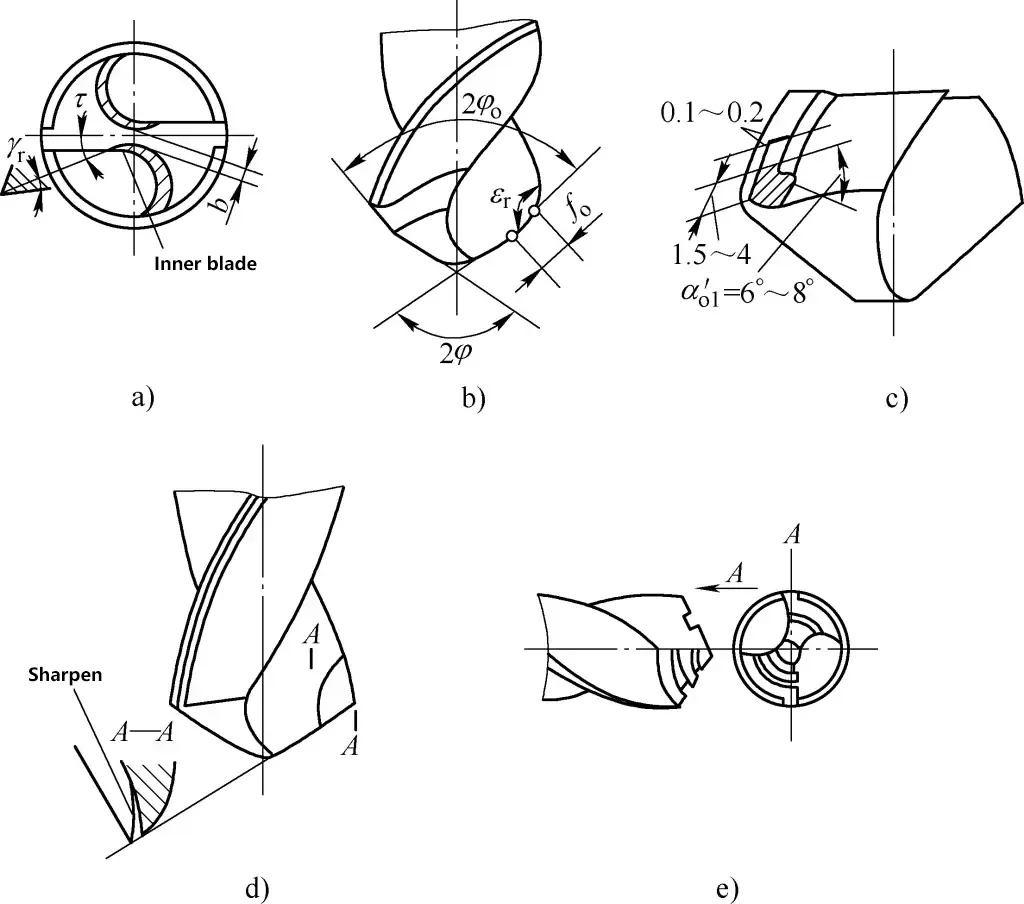

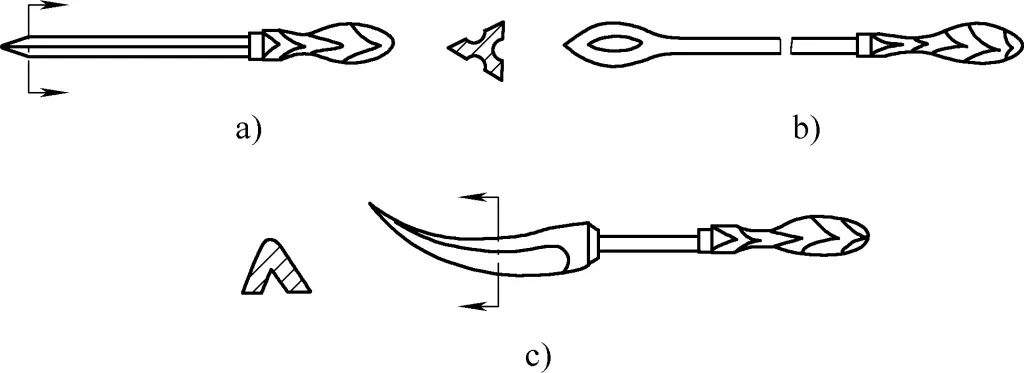

Para adaptarse al taladrado de distintos materiales y satisfacer diferentes requisitos de taladrado, así como para mejorar el rendimiento de la broca, es necesario modificar la forma de la parte cortante de la broca. La modificación de las brocas helicoidales se muestra en la Figura 18.

a) Modificación del filo del cincel

b) Modificar el ángulo del punto

c) Modificación del borde

d) Modificación de la cara de rastrillo

e) Creación de surcos rompevirutas

(1) Modificación del filo del cincel

(El propósito es acortar el filo del cincel, aumentando el ángulo de inclinación cerca del centro de la broca. Generalmente, las brocas con diámetros superiores a 5 mm necesitan que se rectifiquen sus bordes de cincel. Después del rectificado, la longitud del borde del cincel debe ser de 1/3 a 1/5 de la longitud original, formando un borde interior con un ángulo de inclinación τ=20°~30°, y un ángulo de desprendimiento γτ=0°~15° en el filo interior. Tras afilar el filo del cincel, mejoran las condiciones de corte y se refuerza la acción de centrado.

(2) Rectificado del ángulo de punta del filo de corte principal

(Véase la figura 18b) En general, el ángulo puntual 2φo=70°~75°, fo=0,2D (D es el diámetro del agujero).

(3) Rectificar el margen

(Ver Figura 18c) En una sección del margen cerca del filo de corte principal, esmerile un ángulo de juego secundario de 6°~8° conservando de 1/3 a 1/2 del ancho del margen original para reducir la fricción y mejorar la vida útil de la broca.

(4) Rectificado de la cara del rastrillo

(Ver Figura 18d) Esmerile una porción de la cara de rastrillo en la intersección de los filos de corte principal y secundario para reducir el ángulo de rastrillo en esta área, mejorar la resistencia del filo de corte, y prevenir la desviación de la broca.

(5) Rectificado de ranuras rompevirutas

(Véase la figura 18e) Tras el ranurado, las virutas anchas se vuelven más estrechas, lo que facilita su evacuación.

5. Fluidos de corte y parámetros de corte para perforación

(1) Fluidos de corte para perforación

Durante el proceso de corte, las brocas generan una gran cantidad de calor, lo que puede provocar fácilmente que el filo de corte se recueza, causando graves daños y la pérdida de la capacidad de corte. Al perforar, para reducir la temperatura de corte, aumentar el rendimiento de la lubricación, mejorar la vida útil de la broca, la calidad del agujero y la eficiencia, se debe seleccionar el fluido de corte adecuado en función de las propiedades del material de la pieza de trabajo.

El líquido de corte debe aplicarse de forma continua desde el momento en que la broca penetra en el metal. Excepto al taladrar hierro fundido y agujeros de pequeño diámetro, en general debe utilizarse líquido de corte para todos los demás materiales. Al utilizar líquido de corte, éste debe aplicarse en el interior del agujero, donde se produce la acción de corte. Consulte la Tabla 5 para la selección del fluido de corte en la perforación.

Tabla 5 Selección del fluido de corte para perforación

| Material de la pieza para taladrar | Líquido de corte |

| Acero al carbono, acero fundido, fundición maleable | 3%~5% emulsión o aceite de máquina |

| Acero aleado | Aceite de corte sulfurizado o emulsión 3%~5% |

| Fundición general | Sin líquido de corte |

| Fundición refrigerada | Queroseno |

| Latón y bronce | Sin fluido de corte ni emulsión 5%~8% |

| Aluminio y aleaciones de aluminio | Sin líquido de corte ni emulsión |

| Caucho duro, baquelita, tablero de fibras | Sin líquido de corte |

| Aleación de magnesio | 4% agua salada |

| Acero inoxidable | Jabón 3% más solución acuosa de aceite de linaza 2% o fluido de corte sulfurizado |

| Acero para herramientas | 3%~5% emulsión o aceite de máquina |

(2) Selección de los parámetros de corte para el taladrado

1) Elementos de corte

① Velocidad de corte v.

La velocidad lineal de un punto del diámetro exterior de la broca giratoria se denomina velocidad de corte (velocidad primaria de movimiento). Se puede calcular mediante la siguiente fórmula:

v=πDn/1000

Dónde:

- v - velocidad de corte (m/min);

- D - diámetro de la broca (mm);

- n - revoluciones por minuto (r/min) de la broca;

Basándonos en la fórmula anterior, podemos derivar:

n=1000v/(πD)=318.3v/D

② Velocidad de avance f.

La distancia que la broca se desplaza hacia abajo en cada revolución se denomina avance y se mide en mm/r.

2) Selección de los parámetros de corte

Los parámetros de corte se refieren a la velocidad de corte y el avance. La velocidad de corte está relacionada con las propiedades del material de la pieza de trabajo, el diámetro de la broca, el material de la broca, la velocidad de avance y el lubricante refrigerante. Las velocidades de corte más altas aumentan la eficiencia, pero deben ser adecuadas.

Una velocidad de corte excesiva puede provocar un aumento de la temperatura de la broca, con el consiguiente recocido y daños en el filo de corte. La velocidad de avance también debe ser la adecuada, seleccionada en función de factores como las propiedades del material de la pieza. Si la velocidad de avance es demasiado alta, el filo de corte puede dañarse o la broca puede romperse.

Los parámetros de corte para taladrar suelen seleccionarse en función de la experiencia. En general, para orificios pequeños, utilice velocidades más altas y avances más bajos; para orificios grandes, utilice avances más altos. Para materiales duros, utilice velocidades más lentas y avances más bajos; para materiales blandos, utilice velocidades más altas y avances más altos. Si se utilizan brocas pequeñas en materiales duros, puede ser conveniente reducir la velocidad. Consulte la Tabla 6 para la selección de los parámetros de corte para el taladrado.

Tabla 6 Velocidades de corte y avances para brocas de alta velocidad que taladran acero al carbono (con fluido de corte)

| Avance f/(mm/r) | Diámetro de perforación d/mm | ||||||||||

| 2 | 4 | 6 | 10 | 14 | 20 | 24 | 30 | 40 | 50 | 60 | |

| Velocidad de corte v/(m/min) | |||||||||||

| 0.05 | 46 | - | - | - | - | - | - | - | - | - | - |

| 0.08 | 32 | - | - | - | - | - | - | - | - | - | - |

| 0.10 | 26 | 42 | 49 | - | - | - | - | - | - | - | - |

| 0.12 | 23 | 36 | 43 | - | - | - | - | - | - | - | - |

| 0.15 | - | 31 | 36 | 38 | - | - | - | - | - | - | - |

| 0.18 | - | 26 | 31 | 35 | - | - | - | - | - | - | - |

| 0.20 | - | - | 28 | 33 | 38 | - | - | - | - | - | - |

| 0.25 | - | - | - | 30 | 34 | 35 | 37 | - | - | - | - |

| 0.30 | - | - | - | 27 | 31 | 31 | 34 | 33 | - | - | - |

| 0.35 | - | - | - | - | 28 | 29 | 31 | 30 | - | - | - |

| 0.40 | - | - | - | - | 26 | 27 | 29 | 29 | 30 | 30 | - |

| 0.45 | - | - | - | - | - | 26 | 27 | 27 | 28 | 29 | 27 |

| 0.50 | - | - | - | - | - | - | 26 | 26 | 26 | 27 | 26 |

| 0.60 | - | - | - | - | - | - | - | 24 | 24 | 25 | 25 |

| 0.70 | - | - | - | - | - | - | - | - | 23 | 23 | 23 |

| 0.80 | - | - | - | - | - | - | - | - | - | 21 | 22 |

| 0.90 | - | - | - | - | - | - | - | - | - | - | 21 |

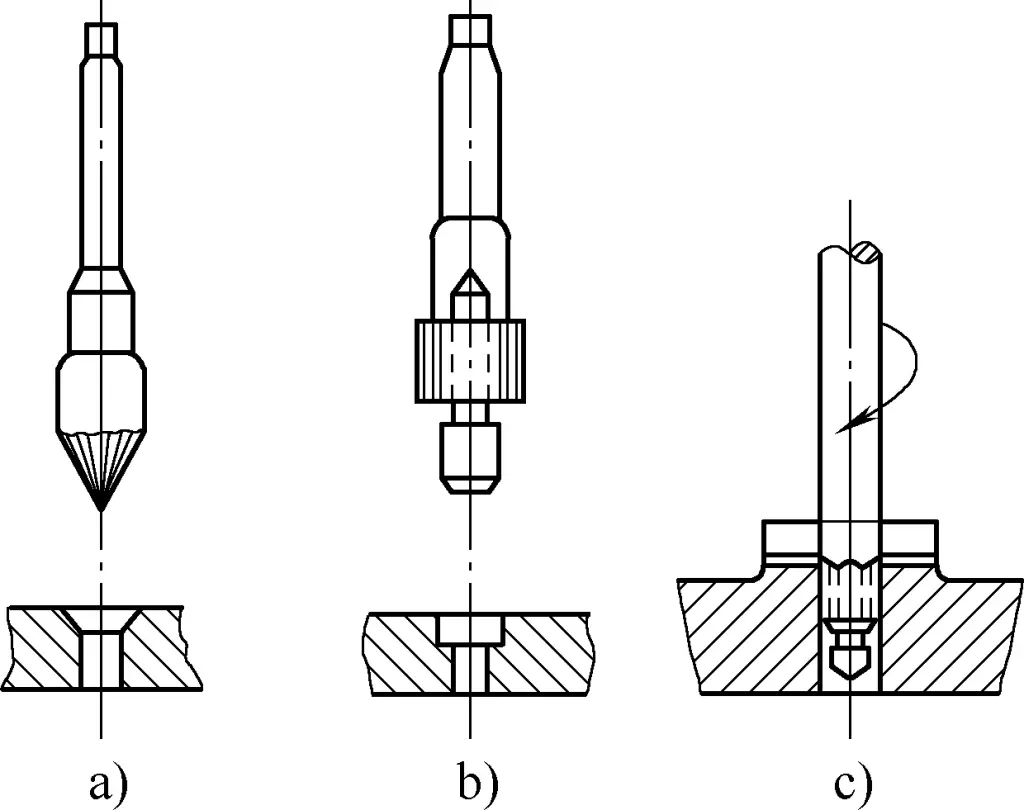

VI. Escariado y avellanado

1. Escariado

El uso de un escariador para agrandar los orificios existentes en las piezas se denomina escariado. La finalidad del escariado es reducir el impacto del procesamiento único y mejorar la precisión del orificio procesado. El escariado se utiliza generalmente como preparación para el mandrinado.

Generalmente, para agujeros con un diámetro D>30mm, primero se taladra con una broca 0,5~0,7mm más pequeña que el diámetro del agujero, y luego se escaria. Para agujeros con mayores requisitos, el escariado puede hacerse dos veces para mejorar la calidad.

La estructura de un escariador es similar a la de una broca helicoidal, equivalente a aplanar el extremo de una broca helicoidal (eliminando el filo del cincel). Los escariadores suelen tener 3-4 filos de corte, por lo que tienen un mejor rendimiento de guiado, garantizan una dirección de escariado correcta y pueden alcanzar valores de rugosidad superficial menores, como se muestra en la Figura 19.

2. Avellanado

El uso del método de avellanado para procesar avellanados (o resaltes) de fondo plano o cónico se denomina avellanado. Las principales herramientas utilizadas para el avellanado son los avellanadores cilíndricos, los avellanadores cónicos y las fresas de refrentar, como se muestra en la Figura 20.

a) Avellanado cónico

b) Contrataladro cilíndrico

c) Fresadora frontal

(1) Contrataladro cilíndrico

El filo de corte de su cara frontal desempeña la función de corte principal. El ángulo de desprendimiento y el ángulo de hélice del avellanador son iguales, generalmente de 15°, y el ángulo de separación suele ser de 8°. El filo de corte del círculo exterior sirve para pulir la pared del agujero, con un ángulo de separación secundario generalmente de 8°. El extremo delantero del avellanador es un pilar guía, que puede garantizar el centrado y el guiado.

Un avellanador cilíndrico de uso más común tiene bordes de corte de carburo cementado, y el pilar guía puede girar con respecto al centro. Dado que no hay deslizamiento relativo entre el pilar guía y la pieza de trabajo, no dañará el orificio de la pieza de trabajo durante el corte.

(2) Avellanado cónico

Su ángulo cónico tiene cuatro tipos: 60°, 75°, 90° y 120°, que pueden seleccionarse según los requisitos de la pieza de trabajo, siendo 90° el más utilizado. El diámetro del extremo grande d del cono es de 12~60mm, y el número de dientes es generalmente de 4~12. Los avellanadores cónicos también se pueden modificar a partir de brocas helicoidales, pero el efecto no es tan bueno como los avellanadores cónicos dedicados.

La vibración se produce fácilmente durante el avellanado, por lo que debe prestarse atención durante el proceso: los avellanados modificados a partir de brocas helicoidales deben ser lo más cortos posible y, al rectificarlos, debe procurarse que los dos filos de corte tengan la misma longitud y ángulos simétricos; el ángulo de separación y el ángulo de desprendimiento en el borde exterior del avellanado deben reducirse adecuadamente.

La velocidad de corte debe ser menor que al taladrar. Las velocidades más altas provocan vibraciones más intensas. Para evitarlo, la velocidad de corte para el avellanado debe mantenerse a 1/3~1/2 de la velocidad de taladrado. Generalmente, se adopta el avance manual, con una retirada más lenta. Durante el funcionamiento, se puede añadir un poco de aceite de máquina al pilar guía y a la superficie de corte para lubricarlos. Estas medidas pueden reducir la vibración y mejorar la calidad del avellanado.

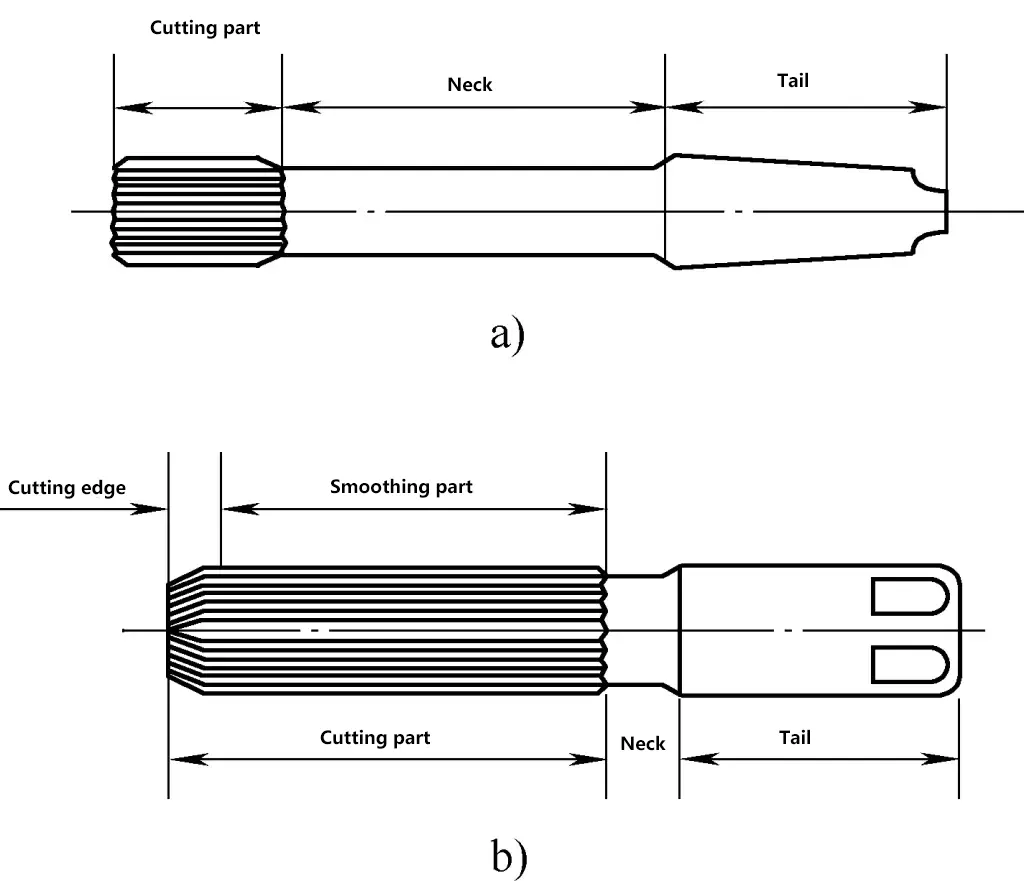

VII. Escariado

Para mejorar la precisión de los agujeros y reducir la rugosidad superficial de las paredes de los agujeros, el uso de un escariador para el mecanizado fino se denomina escariado. El escariado se utiliza ampliamente en piezas mecánicas. Algunos agujeros requieren alta precisión y bajos valores de rugosidad superficial, muchos de los cuales necesitan ser procesados por escariadores. El escariado es más fácil de garantizar la precisión y tiene una mayor eficiencia en comparación con otros métodos de procesamiento, especialmente adecuado para el procesamiento de agujeros pequeños y agujeros cónicos con requisitos de alta precisión.

1. Escariador

Los escariadores se dividen en escariadores de máquina y escariadores manuales según su método de uso, como se muestra en la figura 21. Las principales diferencias entre los escariadores a máquina y los escariadores manuales son: los primeros tienen una parte de trabajo más corta, menos dientes y un mango más largo; los segundos, lo contrario. Según los diferentes usos, los escariadores pueden dividirse en escariadores cilíndricos y escariadores cónicos. Los escariadores cilíndricos se dividen a su vez en escariadores fijos y escariadores ajustables.

a) Máquina escariadora

b) Escariador manual

Un escariador es una herramienta de corte de múltiples filos, y su estructura consta principalmente de parte cortante, cuello y cola. El número de dientes oscila entre 4 y 12 en función del diámetro del escariador.

La forma del filo de corte es en cuña. Debido a que su cantidad de corte es muy pequeña, el ángulo de desprendimiento es de 0°, cumpliendo una función de raspado. Si se requiere una alta precisión, se puede cambiar a un ángulo de desprendimiento negativo. El ángulo de rastrillo es generalmente de -5° a 0°. El ángulo de separación no debe ser demasiado grande, ya que está relacionado con la resistencia del filo de corte (cuanto menor sea el ángulo de separación, mayor será la resistencia). Generalmente, el ángulo de separación es de 8° para escariar materiales duros y de 5° para materiales quebradizos.

Para una medición precisa, el número de filos de corte es siempre par, pero distribuido de forma desigual para garantizar un corte suave y estable del escariador y evitar marcas de vibración en la pared del agujero. En la figura 22 se muestran los filos de corte del escariador. La parte pulidora del escariador sirve para asegurar el centrado del escariador, pulir la pared del agujero y actuar como parte rectificada. La parte superior de los dientes del escariador tiene una banda de borde de 0,3~0,5 mm de ancho para alinear la posición del agujero.

a) Filo de corte con ángulo de desprendimiento de viruta de 0

b) Filo de corte con ángulo de desprendimiento negativo

2. Barra escariadora (llave escariadora)

Una barra escariadora es una herramienta para el escariado manual, siendo de uso común el tipo ajustable. Durante el proceso, la cola del mango del escariador se coloca firmemente, y la espiga cuadrada se sujeta en el agujero cuadrado de la barra escariadora. La barra escariadora se gira para hacer girar el escariador. El agujero cuadrado de este tipo de barra escariadora es ajustable, es decir, girando el mango móvil, el deslizador se mueve hacia adelante y hacia atrás, expandiendo o contrayendo el agujero cuadrado para acomodar cabezas cuadradas escariadoras de diferentes tamaños.

3. Permiso de corte y fluido de corte para el escariado

El proceso previo al escariado debe dejar un cierto margen de mecanizado para el escariado. La tolerancia de mecanizado del escariado debe ser la adecuada para que la pared del agujero escariado sea lisa. Si la tolerancia es demasiado grande, puede causar fácilmente desgaste en el escariador, afectando la rugosidad de la superficie y la precisión del agujero, y también puede resultar en una forma poligonal. Por lo tanto, se debe dejar una tolerancia de escariado razonable.

El tamaño del margen de escariado es generalmente el siguiente: Si se utiliza un escariador para escariar el agujero en una sola pasada, y el diámetro del agujero es inferior a 20 mm, la tolerancia de escariado es de 0,1~0,2 mm. Si el escariado grueso y el escariado fino se utilizan para escariar el agujero en dos pasadas, para diámetros de agujero de 5~80mm, la tolerancia de escariado grueso es de 0.25~0.5mm, y la tolerancia de escariado fino es de 0.05~0.15mm.

Cuando el escariador está trabajando, hay mucha fricción entre su cara posterior y la pared del agujero, por lo que se debe utilizar líquido de corte durante el escariado. Esto puede reducir la fricción, garantizar un menor valor de rugosidad superficial para la superficie del agujero, evitar que el escariador se expanda debido al calor y aumente el diámetro del agujero, y también puede prolongar la vida útil del escariador. El fluido de corte utilizado para el escariado es el mismo que para el taladrado.

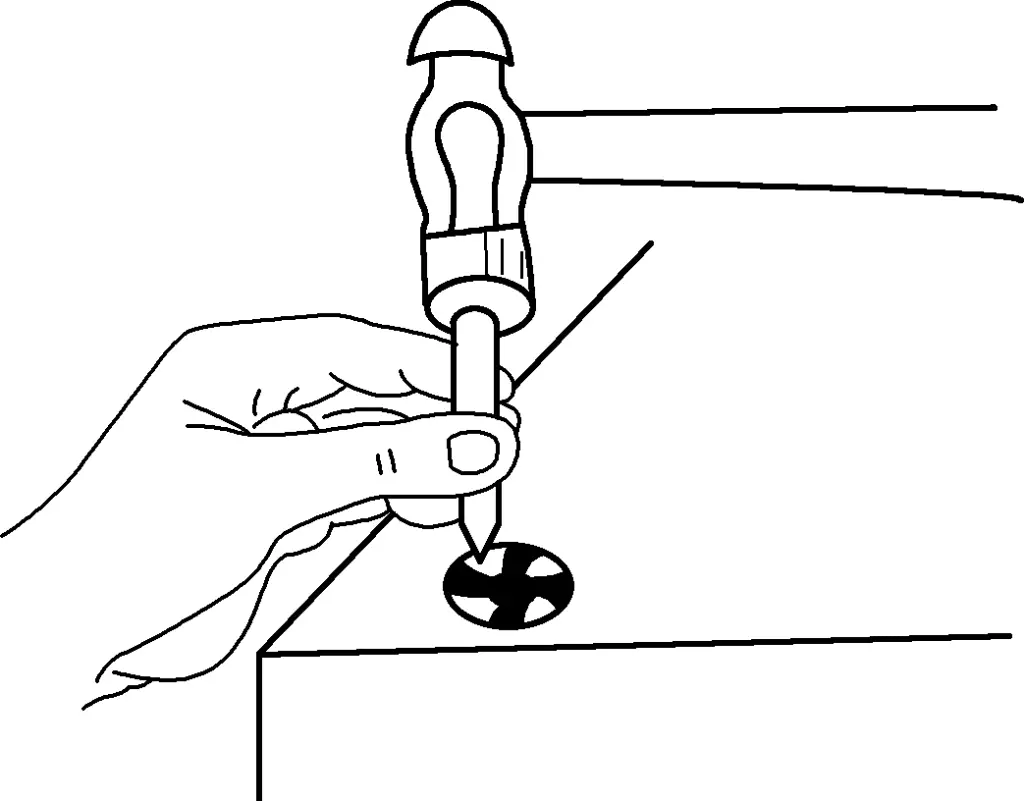

4. Métodos de escariado y precauciones

- Determinar el número de pasadas de escariado y seleccionar la fresa en función de las necesidades.

- Antes de escariar, la pieza de trabajo debe sujetarse correctamente. Una vez instalado el escariador en la barra de escariado, inserte el escariador en el orificio y utilice una escuadra para comprobar que el escariador está perpendicular a la cara extrema del orificio. Sujete el mango de la barra escariadora con ambas manos, aplique una presión ligera y equilibrada y gire la barra escariadora en el sentido de las agujas del reloj para realizar el escariado.

- La rotación inversa está estrictamente prohibida durante el escariado. Si el escariador se vuelve difícil de girar durante el escariado, levante con fuerza el escariador hacia arriba en la dirección de rotación original, investigue la causa y resuélvala de inmediato.

- El escariador es una herramienta de acabado. Después de usarla, limpie las virutas, aplique aceite y guárdela en una caja específica para evitar que se oxide o se dañe.

- La precisión dimensional y la calidad superficial del agujero se obtienen principalmente de la herramienta. Por lo tanto, durante el proceso de mecanizado, es necesario calcular la precisión dimensional del orificio y observar su calidad superficial para sustituir la herramienta a tiempo.

VIII. Roscado

1. El concepto de hilo

En cualquier máquina se pueden encontrar varios tipos de roscas. Algunas de estas roscas se tornean en máquinas herramienta, mientras que otras se laminan. Las roscas de precisión pueden fresarse en centros de mecanizado o incluso rectificarse en rectificadoras de roscas. Además del procesamiento mecánico, los montadores suelen utilizar el roscado manual en trabajos de montaje y mantenimiento. El roscado a rosca suele ser adecuado para procesar roscas ordinarias con diámetros relativamente pequeños.

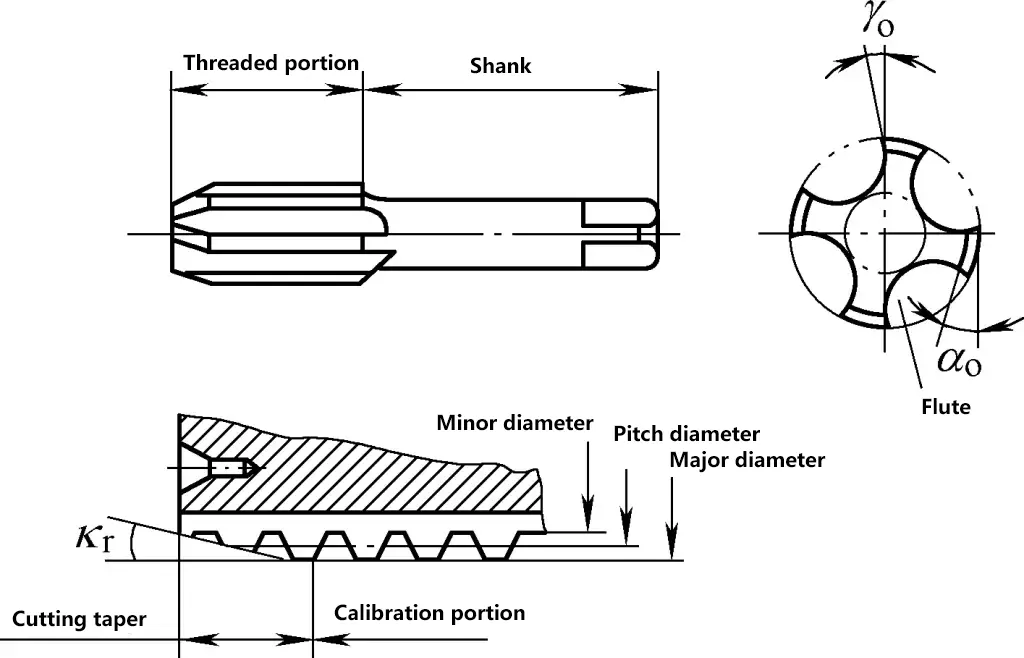

El uso de un macho de roscar para procesar roscas internas se denomina roscado. Antes de introducir el roscado, primero presentaremos la estructura, los tipos y los diversos elementos de las roscas, así como las normas para las roscas ordinarias que los instaladores encuentran con frecuencia.

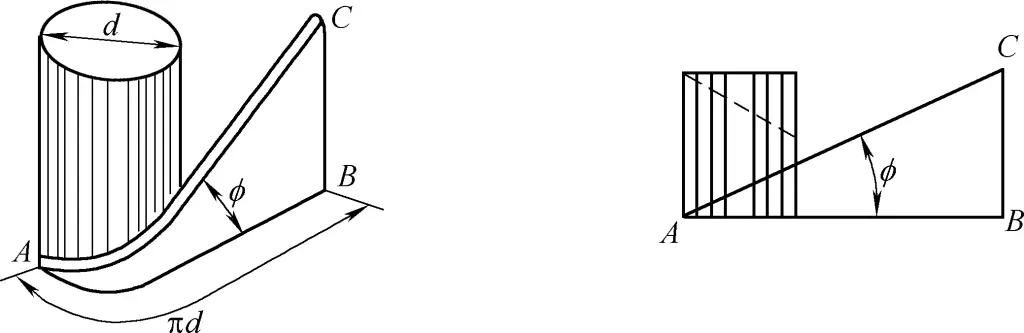

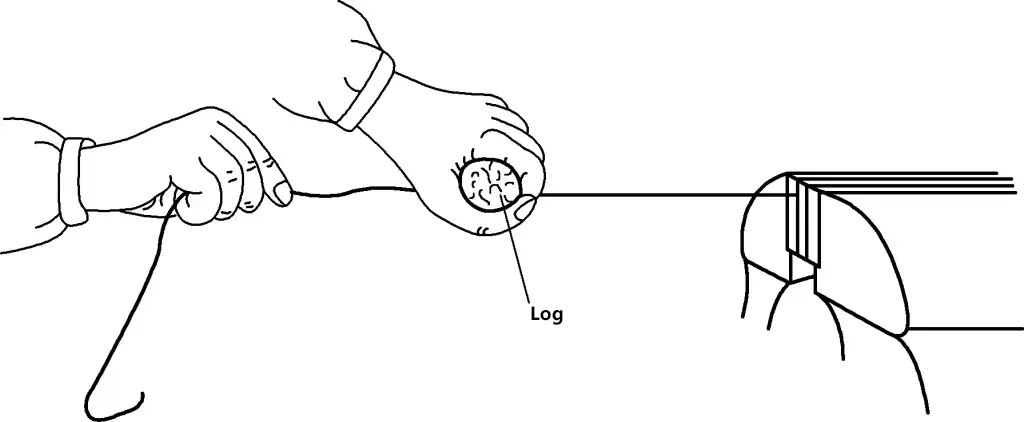

(1) El concepto de hélice

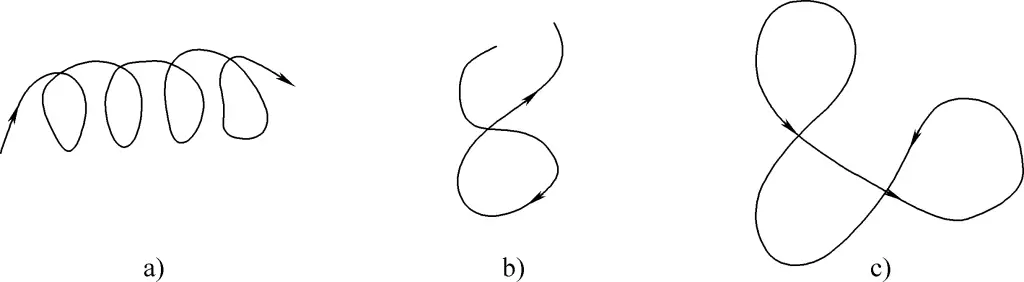

Si se envuelve un triángulo rectángulo de papel alrededor de cualquier cuerpo cilíndrico, como se muestra en la figura 23, donde la longitud de uno de los lados rectángulos (lado AB) del triángulo rectángulo de papel es igual a la circunferencia del círculo base del cuerpo cilíndrico, entonces la hipotenusa (lado AC) forma una curva en la superficie del cuerpo cilíndrico. Esta curva se denomina hélice.

La distancia entre el punto inicial y el punto final de la hélice después de una rotación completa (es decir, la longitud del lado rectángulo BC) se llama ventaja. El ángulo de elevación de la hélice (el ángulo φ entre el lado rectángulo AB y la hipotenusa AC) se denomina ángulo de la hélice (ángulo de avance). El mecanizado de una ranura de una forma determinada a lo largo de la hélice forma una rosca de una forma determinada en la superficie cilíndrica.

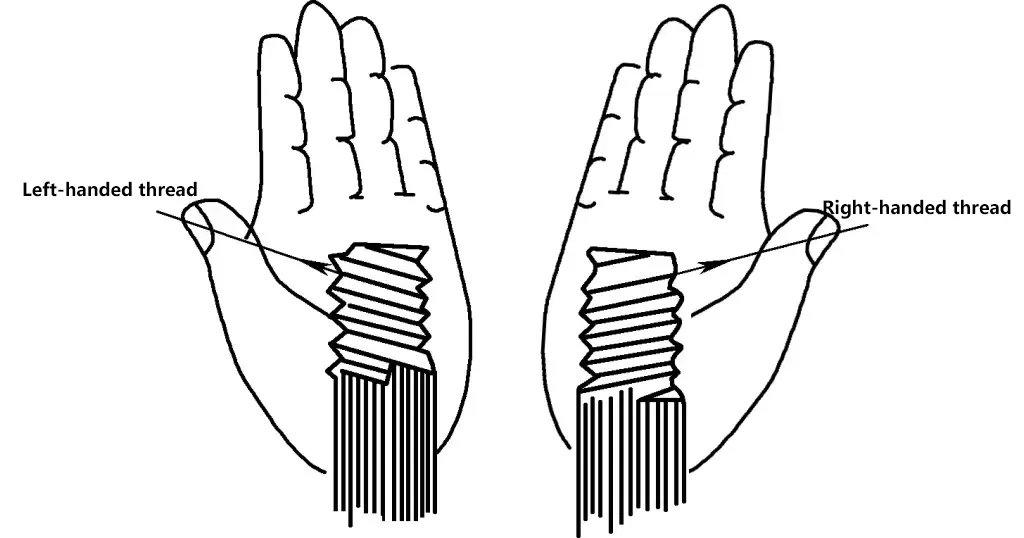

Según el sentido de arrollamiento de la rosca sobre la superficie cilíndrica, las roscas pueden clasificarse en derechas (rosca positiva) o izquierdas (rosca negativa). Una rosca que sube de izquierda a derecha se denomina rosca a derechas y se enrosca en el sentido de las agujas del reloj; lo contrario se denomina rosca a izquierdas, como se muestra en la figura 24. Dependiendo de los distintos usos, el número de líneas de rosca en la superficie cilíndrica puede ser simple, doble o múltiple. Cuantas más líneas de rosca, mayor será la velocidad de transmisión.

(2) Elementos de rosca y dimensiones principales de las roscas

1) Elementos de rosca

Los elementos de la rosca incluyen la forma de la rosca, el diámetro mayor, el paso, el avance, el número de arranques, la tolerancia y el sentido de giro. Las roscas se mecanizan en función de estos elementos.

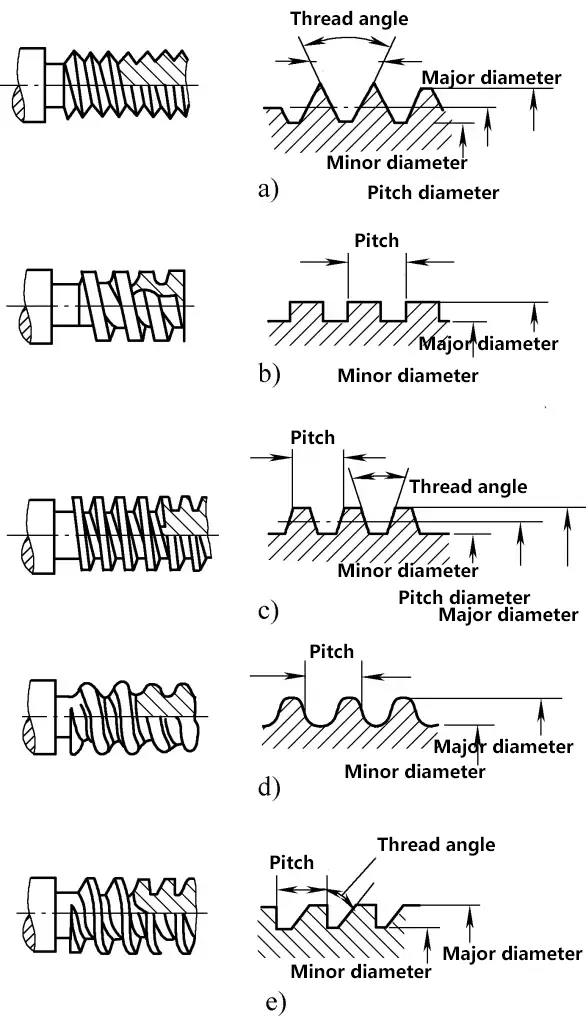

2) Forma del hilo

La forma de la rosca se refiere a la forma en la sección axial de la rosca, como se muestra en la figura 25.

a) Hilo conductor

b) Rosca cuadrada

c) Rosca trapezoidal

d) Rosca redondeada

e) Rosca de contrafuerte

3) Dimensiones principales de las roscas

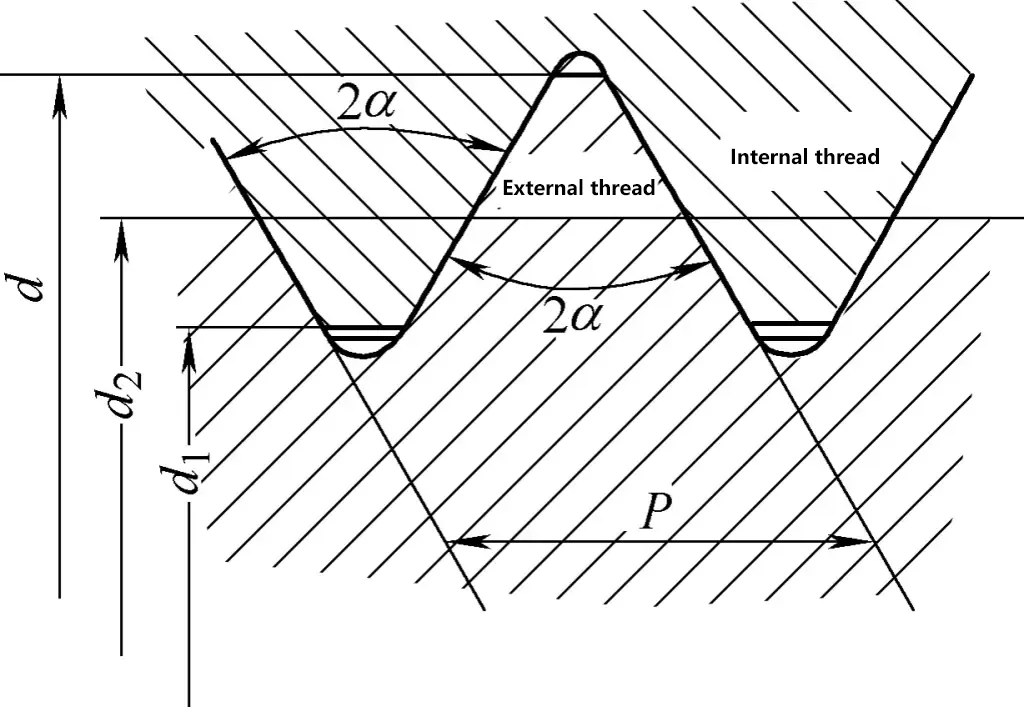

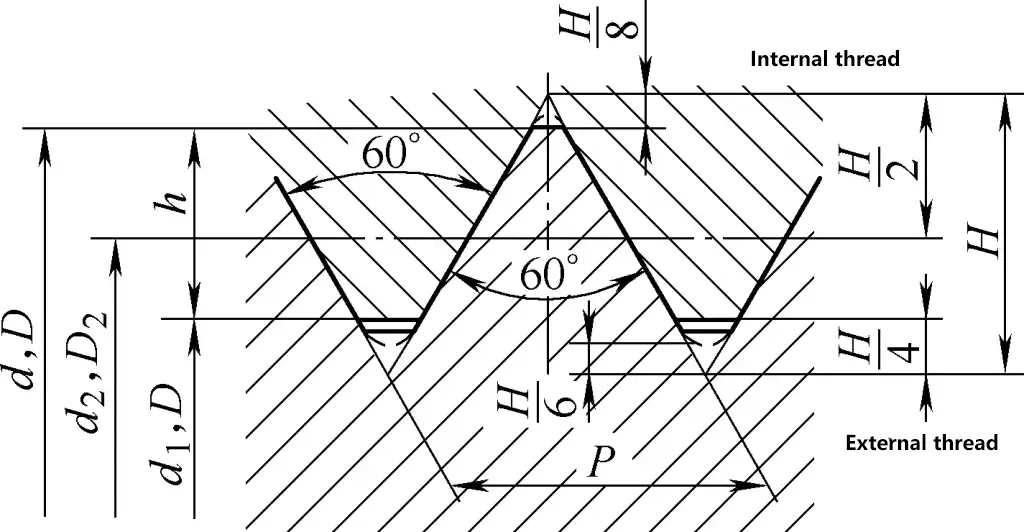

Tomando como ejemplo las roscas comunes, las principales dimensiones de las roscas se muestran en las figuras 26 y 27.

- Diámetro mayor. El diámetro mayor es el diámetro más grande de la rosca (es decir, el diámetro de cresta d de las roscas exteriores, el diámetro de raíz D de las roscas interiores), que es el diámetro nominal de la rosca.

- Diámetro menor. El diámetro menor es el diámetro más pequeño de la rosca (es decir, el diámetro de la raíz d1 de las roscas exteriores, el diámetro de la cresta D1 de roscas internas).

- Diámetro de paso (d2, D2). El diámetro efectivo de la rosca se denomina diámetro de paso. En este diámetro, el grosor de la rosca y la anchura de la ranura son iguales, es decir, el grosor de la rosca es la mitad del paso (el diámetro de paso es la media de los diámetros mayor y menor).

- Altura del perfil del hilo (h). La distancia desde la cresta hasta la raíz de la rosca perpendicular al eje de la rosca se denomina altura del perfil de la rosca.

- Ángulo de la rosca (α). El ángulo formado por los dos lados del perfil de la rosca se denomina ángulo de la rosca.

- Paso (P). La distancia axial entre los puntos correspondientes de dos roscas adyacentes medida a lo largo de la línea neutra se denomina paso.

- Plomo (Ph). La distancia que un punto de la rosca se desplaza a lo largo del eje cuando la rosca da una vuelta completa se denomina avance. Para roscas de un solo paso, el avance es igual al paso. La relación entre avance y paso puede expresarse como: Paso de roscas de varios pasos (Ph) = Número de arranques (z) × Paso (P)

(3) Aplicaciones y designaciones de roscas

1) Gama de aplicaciones de rosca

- Las roscas ordinarias se utilizan mucho, por ejemplo, en tornillos y tuercas de conexión para equipos.

- Las roscas trapezoidales y cuadradas se utilizan principalmente en maquinaria de transmisión y de alta carga, como las roscas de los tornillos de banco, los tornillos de cabeza de las máquinas herramienta, los tornillos de gato, etc.

- Las roscas para tubos se utilizan principalmente para conexiones de tuberías, como las roscas de los accesorios de tuberías de agua.

- Las roscas de contrafuerte se utilizan en maquinaria sometida a presión unidireccional, como las roscas de los tornillos de prensa.

2) Designación de las roscas

Cada tipo de rosca tiene una designación estándar específica.

① Hilos ordinarios.

El ángulo de rosca es de 60° y la unidad de medida es el mm. Se dividen en roscas gruesas y finas, con la diferencia de que las roscas ordinarias finas tienen un paso menor que las roscas ordinarias gruesas del mismo diámetro mayor. GB/T 197-2003 especifica los grados de tolerancia de las roscas como fina, media y gruesa. En los casos siguientes, las roscas de precisión media no llevan marcada la designación de su clase de tolerancia.

- Roscas internas: 5H (para diámetros nominales ≤1,4mm); 6H (para diámetros nominales ≥1,6mm).

- Roscas exteriores: 6h (para diámetros nominales ≤1,4mm); 6g (para diámetros nominales ≥1,6mm).

② Roscas de tubo.

El ángulo de la rosca es de 55° o 60°, y se representa mediante una designación de tamaño. Por ejemplo, Rp3/4 indica una rosca interior cilíndrica derecha de 55° con una designación de tamaño de 3/4.

③ Designaciones de rosca estándar.