La fabricabilidad de los componentes doblados se refiere a su adaptabilidad a los procesos de estampación. Llevar a cabo un análisis de fabricabilidad estructural de las piezas dobladas es esencial para determinar la dificultad de la formación del doblado, idear estrategias de estampado y diseñar moldes.

Los componentes curvados bien fabricados no sólo garantizan una alta calidad, sino que también simplifican los procesos y el utillaje. La fabricabilidad de las piezas curvadas se refleja principalmente en los siguientes aspectos:

Radio mínimo de curvatura

Cuando el radio de curvatura (r/t) de un componente doblado se reduce hasta cierto punto, la tensión de tracción en las fibras de la superficie exterior puede superar el límite admisible del material, provocando grietas o fracturas.

Por lo tanto, existe una restricción en cuanto al radio mínimo de curvatura. Se trata del radio de curvatura interior más pequeño que puede alcanzarse sin dañar las fibras de la superficie exterior de la pieza en bruto, conocido como radio mínimo de curvatura (rmin). En consecuencia, rmin/t se denomina radio de curvatura relativo mínimo.

Entre los factores que influyen en el radio mínimo de curvatura se incluyen:

(1) Propiedades mecánicas del material

Cuanto mejor sea la plasticidad del material, mayor será su índice de plasticidad y menor será el radio mínimo de flexión.

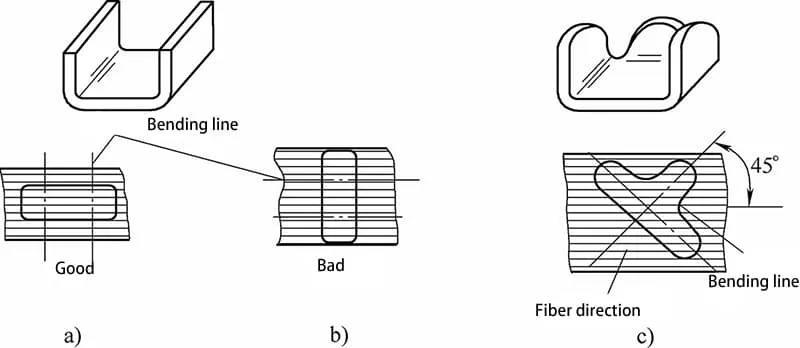

(2) La relación entre la dirección de la fibra del material y la línea de flexión

Los materiales de chapa laminada son anisótropos, con índices de plasticidad a lo largo de la dirección de la fibra más altos que los perpendiculares a ella. En consecuencia, si la línea de flexión es perpendicular a la dirección de la fibra del material, el valor de rmin/t es menor que cuando la línea de flexión es paralela a la dirección de la fibra.

Cuando se doblan piezas con un r/t pequeño, lo ideal es que la línea de doblado sea perpendicular a la dirección de las fibras de la lámina de material para mejorar el grado de deformación y evitar que las fibras exteriores se desgarren. Para componentes que requieran un doblado multidireccional, la línea de doblado puede establecerse en un ángulo fijo con respecto a la dirección de la fibra del material. La relación entre la línea de plegado y la dirección de la fibra del material se ilustra en la figura 3-4.

a) La línea de doblado es perpendicular a la veta de la chapa.

b) La línea de doblado es paralela a la veta de la chapa.

c) La línea de doblado forma un ángulo determinado con la veta de la chapa.

(3) Calidad superficial y transversal de la chapa en bruto

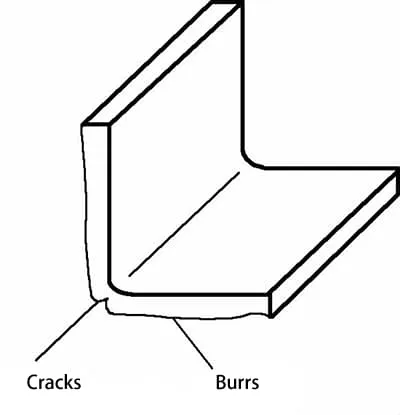

Si la superficie de la pieza en bruto presenta arañazos, grietas o si el lateral (sección transversal cizallada o punzonada) tiene rebabas, muescas y signos de endurecimiento por trabajo en frío, es propensa a agrietarse durante el doblado.

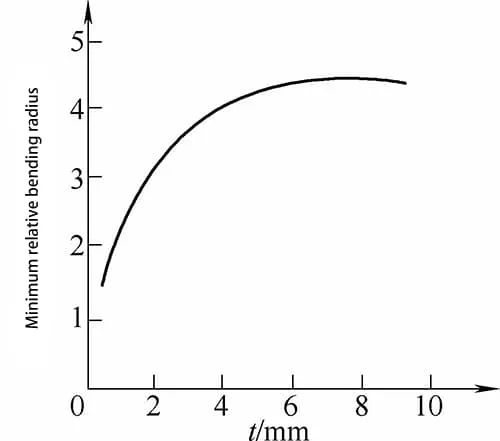

Por lo tanto, las chapas metálicas con una superficie y una sección transversal de mala calidad tendrán un radio de curvatura relativo mínimo r mayor.min/t, como se muestra en la Figura 3-5. Para el doblado de chapas gruesas, a fin de evitar la formación de grietas, es mejor colocar el lado con rebabas de punzonado en la parte interior de la curva, como se ilustra en la Figura 3-6.

(La rebaba que mira hacia fuera es propensa a agrietarse)

(4) Espesor de la chapa

En general, cuanto más gruesa es la chapa, mayor es el radio mínimo de flexión. Esto se debe principalmente a que la deformación tangencial en la zona de deformación cambia linealmente en la dirección del espesor, siendo máxima en la superficie y nula en la capa neutra. Cuando el espesor de la chapa es pequeño, el gradiente de la deformación tangencial cambia bruscamente, disminuyendo rápidamente desde su valor máximo hasta cero.

El metal adyacente a la superficie exterior, donde la deformación tangencial es mayor, puede actuar para evitar la deformación plástica inestable local del metal de la superficie. Así, en estos casos, pueden conseguirse mayores deformaciones y menores radios mínimos de flexión. En otras palabras, cuanto más fina sea la chapa, menor será la relación r/t.

La Tabla 3-1 enumera los valores mínimos de radio de curvatura, mientras que la Tabla 3-2 detalla el radio de curvatura mínimo para piezas tubulares.

Tabla 3-1: Radio de curvatura mínimo

| Materiales | Recocido | Endurecido en frío | ||

| Posición de la línea de pliegue. | ||||

| Fibras verticales | Fibras paralelas | Fibras verticales | Fibras paralelas | |

| 08, 10, Q195, Q215-A | 0. 1t | 0.4t | 0. 4t | 0.8t |

| 15, 20, Q235-A | 0. 1t | 0.5t | 0.5t | 1. 0t |

| 45, 50, Q275 | 0.5t | 1. 0t | 1. 0t | 1.7t |

| 60Mn, T8 | 1. 2t | 2. 0t | 2. 01 | 3.0t |

| Cobre puro | 0. 1t | 0.35t | 1. 0t | 2. 0t |

| Latón blando | 0. 1t | 0.35t | 0.35t | 0.8t |

| Latón (semiduro) | 0. 1t | 0.35t | 0.5t | 1. 21 |

| Fósforo Cobre | 一 | 一 | 1. 0t | 3.0t |

| Aluminio | 0. 1t | 0.2t | 0.3t | 0.8t |

| Aluminio semiduro | 1. 0t | 1.5t | 1. 5t | 2.5t |

| Aluminio duro | 2. 0 | 3. 0t | 3. 0t | 4. 0t |

Nota:

- Cuando la línea de doblado forme un ángulo con el moleteado, seleccione un valor que corresponda al ángulo.

- Los valores de la tabla son adecuados para curvas con la rebaba en el interior de la curva; cuando la rebaba esté en el exterior, aumente el radio de curvatura en consecuencia.

- Para el plegado de piezas brutas sin recocido después de punzonar o cizallatratar el material como metal endurecido.

- t" representa el grosor del material.

Tabla 3-2: Radio de curvatura mínimo para tubos

| Grosor de la pared | Radio de curvatura mínimo R | Grosor de la pared | Radio mínimo de curvatura R |

| 0.02d | 4 veces el grosor del material | 0.10d | 3D |

| 0.05d | 3,6 veces el grosor del material | 0.15d | 2D |

Altura del borde recto

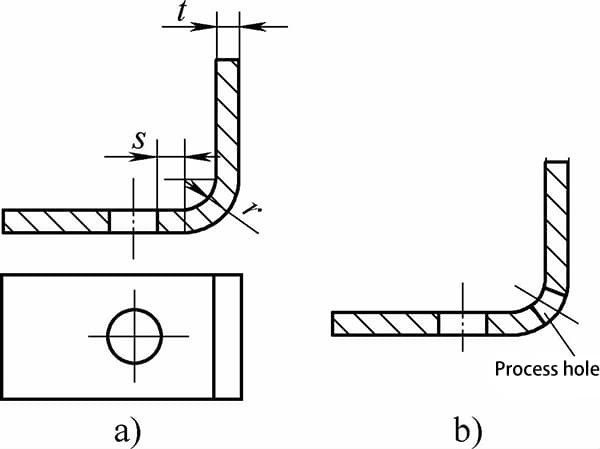

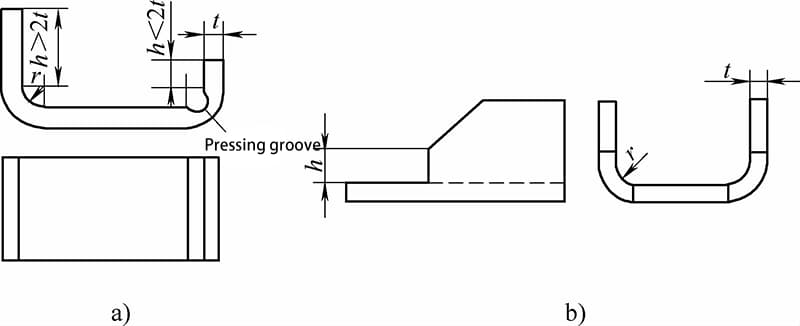

Para una curva en ángulo recto (véase la figura 3-7a), la altura mínima del borde recto de la pieza doblada debe ser h=2t. Cuando la pieza doblada tiene un borde biselado (consulte la figura 3-7b), la altura mínima del borde lateral debe ser hmin=(2~4)t o 1,5t+r.

a) Altura de la arista recta del componente doblado

b) Altura del borde lateral del componente doblado

Distancia del borde del orificio

Cuando un orificio está demasiado cerca de la línea de plegado, puede producirse una deformación durante el proceso de plegado. Por lo tanto, es esencial situar el orificio fuera de la zona de deformación, como se ilustra en la figura 3-8. La distancia desde el borde del orificio hasta el centro del radio de curvatura, denotada como "s", debe cumplir los siguientes criterios:

- Para espesores de material "t" inferiores a 2 mm, "s" debe ser mayor o igual que "t".

- Para espesores de material "t" de 2 mm o superiores, "s" debe ser mayor o igual que el doble del espesor, o "2t".

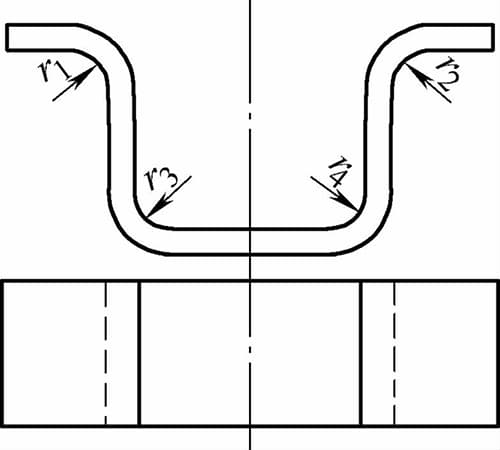

Simetría de forma y tamaño

La forma y el tamaño de los componentes doblados deben ser lo más simétricos posible. Como se muestra en la Figura 3-9, es preferible que los radios de redondeo de la pieza cumplan la condición en la que r1 = r2 y r3 = r4.