Las máquinas de corte por láser CNC son herramientas de fabricación avanzadas que utilizan la tecnología láser como mecanismo de corte preciso para procesar piezas de trabajo. Estas máquinas han revolucionado la fabricación de metales al ofrecer una precisión, velocidad y versatilidad inigualables en las operaciones de corte.

La evolución de la tecnología de corte por láser está intrínsecamente ligada a los avances de la ciencia y la ingeniería láser. A lo largo de las décadas, la industria ha sido testigo de un progreso significativo a través de tres generaciones distintas de láseres:

- Láseres YAG (granate de itrio y aluminio): Los láseres de estado sólido de primera generación que fueron pioneros en la industria corte por láser.

- Láseres de CO2 (dióxido de carbono): Láseres de gas de segunda generación que dominaron el mercado durante muchos años debido a su mayor eficacia y capacidad de corte.

- Láseres de fibra: La tecnología de vanguardia actual, que ofrece una calidad de haz superior, eficiencia energética y ventajas de mantenimiento.

Este artículo se centra en dos tipos predominantes de máquinas de corte por láser CNC utilizadas en la fabricación moderna:

- Máquinas de corte por láser de CO2 de control numérico: Estos sistemas utilizan una mezcla de gases (principalmente CO2) para generar el rayo láser. Destacan en el corte de materiales no metálicos y chapas metálicas más gruesas.

- Máquinas de corte por láser de fibra: Empleando tecnología láser de fibra de estado sólido, estos sistemas de vanguardia ofrecen un rendimiento excepcional en el corte de espesor fino a medio metales con notable rapidez y precisión.

Corte por láser

El corte por láser es una tecnología de corte térmico de vanguardia ampliamente adoptada en el procesamiento moderno de materiales. Utiliza un rayo láser de alta densidad energética como "herramienta de corte" precisa para seccionar materiales con una precisión sin precedentes.

Cuando el haz láser de alta densidad irradia la pieza de trabajo, calienta rápidamente el material objetivo hasta su punto de ignición o provoca su fusión y ablación. Simultáneamente, una corriente de gas de alta velocidad, coaxial con el haz láser, expulsa el material fundido de la zona de corte, completando el proceso de corte.

Las máquinas de corte por láser CNC ofrecen numerosas ventajas, como fabricación de precisión, procesamiento de formas complejas, trayectorias de corte flexibles, conformado de una sola pasada, funcionamiento a alta velocidad y eficiencia excepcional. Estas capacidades han revolucionado la producción industrial, resolviendo muchos retos que los métodos de corte convencionales no podían abordar.

La versatilidad del corte por láser le permite procesar una amplia gama de metales y materiales no metálicos. Sus aplicaciones abarcan diversas industrias:

- Fabricación eléctrica: Fabricación de chapas metálicas para armarios de distribución

- Maquinaria de transporte: Fabricación de vehículos y equipos de manipulación de materiales

- Petroquímica: Corte de tubos de malla de aceite

- Automoción: Corte de paneles de carrocería complejos, incluidas aplicaciones 2D y 3D

- Maquinaria de construcción: Procesamiento de componentes estructurales

- Dispositivos médicos: Corte de precisión que cumple estrictos requisitos de seguridad y acabado superficial

- Decoración: Corte a medida para elementos arquitectónicos y señalización

- Embalaje: Producción de cajas de diversas formas y tamaños

Un típico máquina de corte por láser consta de varios componentes clave:

Hardware:

- Cama rígida y estructura de vigas

- Mesa de trabajo de precisión

- Fuente láser de alta potencia

- Cabezal de corte avanzado

- Estabilizador de tensión

- Sistema de refrigeración eficiente

- Armario eléctrico

- Sistema de suministro de gas (oxígeno, nitrógeno, aire)

Sistemas integrados:

- Sistema de control eléctrico

- Sistema de accionamiento mecánico

- Sistema de suministro de gas

- Sistema óptico de precisión

- Sistema hidráulico (si procede)

- Sistema de lubricación

- Sistema de refrigeración

Esta integración de sistemas mecánicos, ópticos, eléctricos, neumáticos y de fluidos da como resultado un equipo de automatización muy sofisticado.

En el proceso de fabricación de las máquinas de corte por láser intervienen diversas técnicas metalúrgicas, como el plegado de precisión, los procesos avanzados de soldadura, el mecanizado de alta precisión y el montaje meticuloso.

Para la transmisión mecánica de potencia, estas máquinas emplean principalmente sistemas de engranajes y cremalleras, a menudo complementados con husillos de avance y correas síncronas. La preferencia por la transmisión por cremallera se debe a su precisión instantánea, gran capacidad de carga y eficacia superior, cruciales para mantener la precisión de corte en condiciones dinámicas.

Máquina de corte por láser CNC de CO2

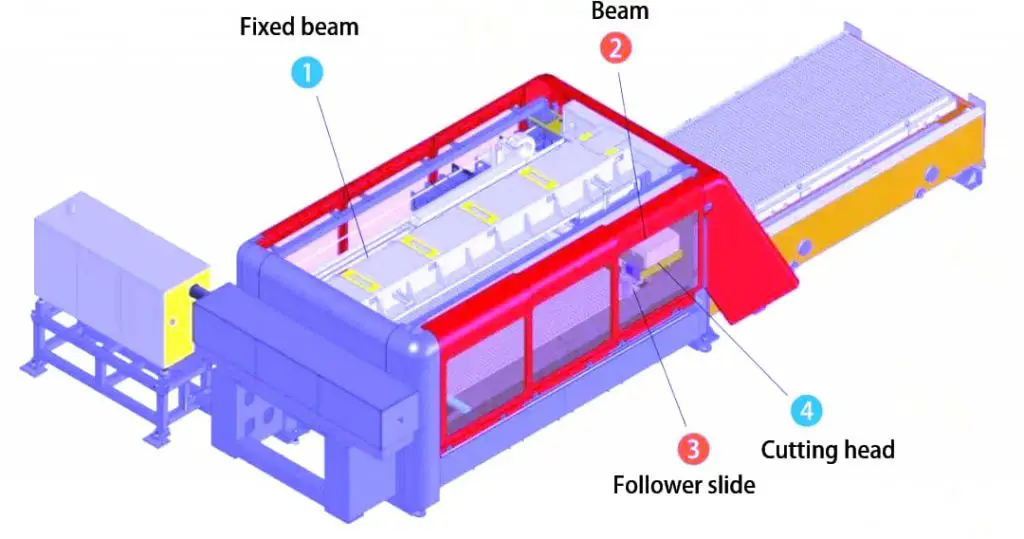

Las emisiones de CO2 La máquina de corte por láser CNC desarrollada y fabricada por nuestra empresa se ilustra en la Fig. 1.

La máquina herramienta comprende un sistema mecánico que facilita el movimiento a lo largo de los ejes X, Y y Z, y un banco de trabajo para posicionar las piezas a procesar. Las configuraciones comunes incluyen un banco de trabajo de placa dentada de una sola mesa y un banco de trabajo de intercambio accionado por rueda dentada para mejorar la productividad.

La máquina emplea una estructura de suspensión de pórtico, con el sistema de transmisión accionado por husillos a bolas de alto plomo para un control preciso del movimiento. La viga ejecuta el movimiento del eje Y a lo largo de raíles fijos, mientras que el conjunto del cabezal de corte realiza el movimiento del eje X a lo largo de la viga. El propio cabezal de corte puede moverse verticalmente (eje Z) con respecto a la pieza de trabajo, lo que permite un ajuste preciso del enfoque y el corte de materiales de distintos grosores.

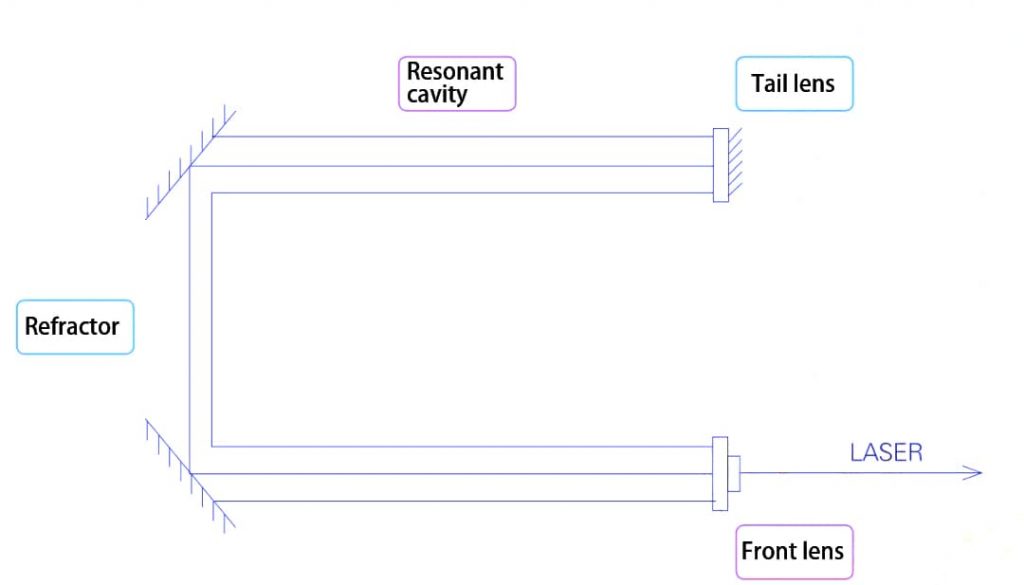

En el corazón de la máquina de corte por láser se encuentra la unidad de CO2 que genera el haz de alta potencia indispensable para el proceso de corte. El principio de emisión del láser de CO2 láser se representa en la Fig. 2.

El medio láser consiste en una mezcla cuidadosamente equilibrada de gases de dióxido de carbono, nitrógeno y helio, contenida dentro de una cavidad resonante. La generación del láser se inicia aplicando un alto voltaje de aproximadamente 40.000 voltios para excitar la mezcla de gases. El haz láser se amplifica a medida que circula entre el espejo posterior, el refractor y el espejo frontal parcialmente transmisivo, desde el que finalmente se emite el haz coherente.

CO2 Las máquinas de corte por láser CNC ofrecen varias ventajas, como la capacidad de cortar acero inoxidable con una calidad de bordes excepcionalmente suave y la versatilidad para procesar materiales no metálicos como el acrílico y el vidrio orgánico. Sin embargo, tienen limitaciones, como una eficiencia de conversión fotoeléctrica relativamente baja (normalmente 8-12%), un alto consumo de energía y unos costes de mantenimiento considerables. La óptica es especialmente susceptible a la contaminación por partículas de polvo en el gas de asistencia, lo que puede provocar quemaduras en las lentes y exigir costosas sustituciones.

A medida que avanza la tecnología láser de fibra, que ofrece mayor eficacia, menores costes de funcionamiento y menores requisitos de mantenimiento, las emisiones de CO2 Los láseres están desapareciendo gradualmente en muchas aplicaciones industriales. Sin embargo, siguen siendo relevantes para materiales y procesos específicos en los que sus características únicas proporcionan resultados superiores.

Máquina de corte por láser de fibra

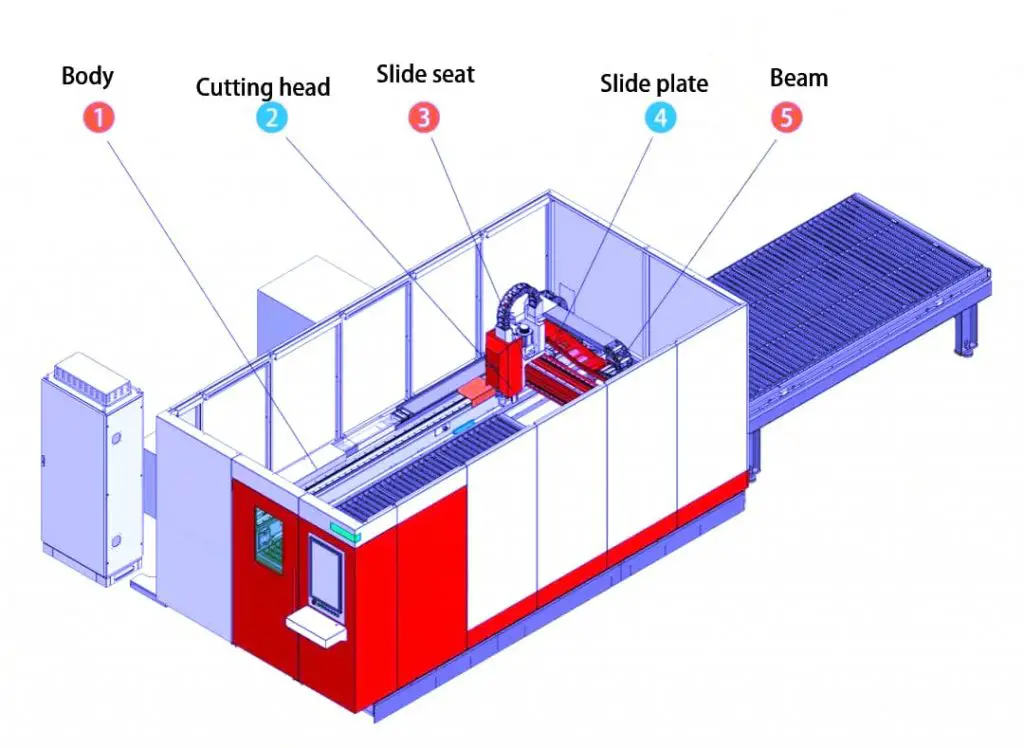

La máquina de corte por láser de fibra desarrollada y producida por nuestra empresa cuenta con una estructura de pórtico, como se ilustra en la Fig. 2. Este diseño garantiza la estabilidad y la precisión durante las operaciones de corte.

El sistema de movimiento de la máquina utiliza un mecanismo de engranaje y cremallera para la transmisión de potencia, ofreciendo un posicionamiento robusto y preciso. La viga transversal se desplaza a lo largo del eje X sobre la bancada, mientras que el asiento deslizante se desplaza a lo largo del eje Y sobre la viga transversal. Este movimiento de doble eje permite un posicionamiento plano preciso del cabezal de corte.

Montado en la placa deslizante del asiento del carro, el cabezal de corte realiza el movimiento del eje Z mediante un husillo o un módulo lineal. Esta configuración de tres ejes permite a la máquina ejecutar patrones de corte complejos con gran precisión.

Fig. 2 Diagrama esquemático de la emisión principio del láser de CO2

Fig. 3 Esquema de la máquina de corte por láser

La Fig. 4 muestra el principio de emisión de luz del láser de fibra. El sistema láser es modular y cada módulo representa una unidad de potencia independiente. La potencia de salida total se consigue combinando estos módulos, lo que permite una escalabilidad y un mantenimiento más sencillos.

Dentro de cada módulo, las fuentes de bombeo generan luz que se canaliza a través de un acoplador hacia el medio láser de fibra. Este diseño permite una transferencia de energía y una generación de láser eficaces. El uso de elementos de tierras raras como medio de ganancia contribuye a la eficacia y el rendimiento del sistema.

Fig. 4 Diagrama esquemático del principio de emisión del láser de fibra óptica

Las principales ventajas de nuestra máquina de corte láser de fibra incluyen:

- Alta eficiencia de conversión fotoeléctrica de 25%, lo que se traduce en un menor consumo de energía

- Utilización de elementos de tierras raras como medio de ganancia, lo que mejora el rendimiento del láser

- Menores costes de equipamiento en comparación con los sistemas láser tradicionales

Sin embargo, es importante señalar que cuando corte de acero inoxidableEn comparación con las máquinas de corte por láser de CO2, la sección de corte puede parecer más rugosa. Además, el conjunto del cabezal de corte requiere un sellado riguroso para mantener un rendimiento y una longevidad óptimos.

Para mitigar estos retos, perfeccionamos continuamente nuestros parámetros de corte y aplicamos técnicas avanzadas de control del haz para mejorar la calidad del corte en diversos materiales.

Conclusión

La tecnología láser ha experimentado avances significativos, pero el sector sigue enfrentándose a varios retos técnicos. Se espera que los avances futuros se centren en cuatro áreas clave:

- Máquinas herramienta de alta velocidad y precisión: A medida que aumenta la potencia del láser, lo que permite velocidades de corte de hasta 80 m/min, resulta crucial mantener una alta precisión a estas velocidades. Los fabricantes de máquinas herramienta están dando prioridad al desarrollo de diseños estructurales mejorados y sistemas de control avanzados para superar las limitaciones impuestas por las actuales restricciones de precisión y rigidez.

- Estructuras de cabezal de corte resistentes a altas potencias: Con la tendencia hacia láseres de mayor potencia, los diseños innovadores de cabezales de corte capaces de soportar mayores cargas térmicas y mantener una calidad óptima del haz son esenciales para maximizar el rendimiento de corte y la longevidad.

- Tecnología de perforación avanzada: Las mejoras en las técnicas de perforación son necesarias para reducir los tiempos de ciclo, minimizar el desperdicio de material y permitir el procesamiento eficiente de materiales más gruesos, especialmente en aleaciones de alta resistencia y materiales compuestos.

- Sistemas de automatización inteligentes: La integración de sistemas inteligentes de carga, descarga, clasificación y apilamiento mejorará significativamente la productividad general y la eficiencia de la manipulación de materiales. Estos sistemas incorporarán probablemente algoritmos de aprendizaje automático para la optimización adaptativa de procesos y el mantenimiento predictivo.

La sinergia entre estos avances impulsará la próxima generación de sistemas de corte por láser, ofreciendo mayor velocidad, precisión y versatilidad en una gama más amplia de materiales y aplicaciones. A medida que el sector siga evolucionando, la colaboración entre los fabricantes de máquinas herramienta, los desarrolladores de fuentes láser y los usuarios finales será crucial para abordar estos retos y ampliar los límites de la tecnología de corte por láser.