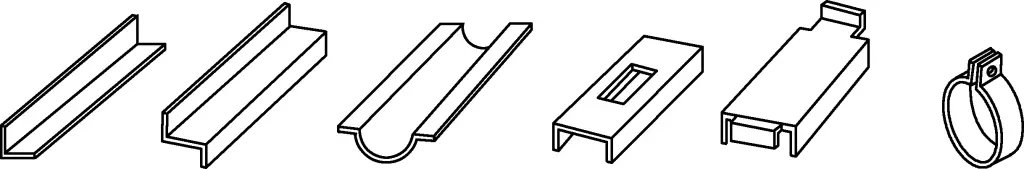

El plegado a mano se refiere al método de doblar manualmente una parte de la chapa o perfil con respecto a otra parte a lo largo de una línea recta o curva hasta un ángulo determinado. Es una de las operaciones más básicas del conformado de chapa metálica. En la figura 1 se muestran las piezas dobladas a mano más comunes.

I. Doblado manual de chapas pequeñas y finas

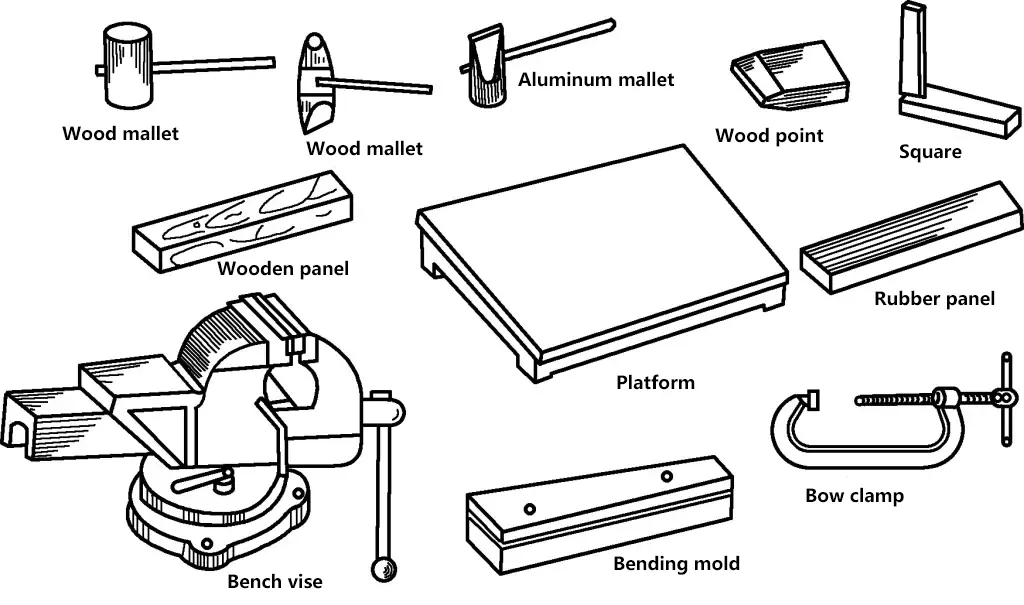

Las herramientas comunes para el curvado manual incluyen martillos de madera, martillos, martillos de varias formas, varias formas de hierros superiores, hierros de calibre, tiras de madera, tiras de goma, plantillas R afiladas en general, plataformas, abrazaderas de arco y tornillos de banco; el equipo comúnmente utilizado es un manual de plegadoraSe utiliza principalmente para el curvado de piezas sencillas de chapa recta.

El curvado manual se utiliza principalmente para chapas finas con un grosor inferior a 3 mm y tamaños pequeños, especialmente para chapas finas con un grosor de 0,6 a 1,5 mm. Para el curvado de chapas más gruesas, se adopta sobre todo el método de calentamiento local en la parte de curvado seguido del curvado manual.

1. Cálculo de la longitud de plegado

Cuando se dobla chapa metálica, primero debe calcularse la longitud desplegada. La precisión de la longitud desplegada de la pieza doblada es la garantía básica de la precisión de la forma de doblado de la pieza. Durante la deformación por plegado, el material de la chapa tiene las siguientes características: El material de la capa interna se comprime y acorta, el material de la capa externa se estira y alarga, y hay una capa de material entre las capas media e interna que ni se extiende ni se acorta (esta capa de material se denomina capa neutra). Por lo tanto, la longitud de la capa neutra en la pieza de flexión es la longitud desplegada de la pieza en bruto de la pieza de flexión.

Por lo tanto, la clave para calcular la longitud de toda la pieza en bruto curvada es cómo determinar el radio de curvatura de la capa neutra durante el curvado. En la producción, el radio de curvatura de la capa neutra ρ se determina generalmente mediante una fórmula empírica:

ρ=r+xt

En la fórmula

- r - interior radio de curvatura de la hoja;

- x - coeficiente de la capa neutra relacionado con el grado de deformación, seleccionado según el cuadro 1;

- t - espesor de la chapa.

Cuadro 1 Valores del coeficiente de la capa neutra x

| r/t | 0.1 | 0.2 | 0.3 | 0.4 | 0.5 | 0.6 | 0.7 | 0.8 | 1 | 1.2 |

| x | 0.21 | 0.22 | 0.23 | 0.24 | 0.25 | 0.26 | 0.28 | 0.3 | 0.32 | 0.33 |

| r/t | 1.3 | 1.5 | 2 | 2.5 | 3 | 4 | 5 | 6 | 7 | ≥8 |

| x | 0.34 | 0.36 | 0.38 | 0.39 | 0.4 | 0.42 | 0.44 | 0.46 | 0.48 | 0.5 |

Una vez determinada la posición de la capa neutra, se puede calcular la longitud de los tramos rectos y en arco, que es la longitud del material desplegado de la pieza doblada.

Sin embargo, debido a la influencia de muchos factores en la deformación por doblado (como las propiedades del material, la estructura del molde, el método de doblado, etc.), para formas complejas, doblados múltiples y pequeñas tolerancias dimensionales de piezas dobladas, deben realizarse cálculos preliminares utilizando la fórmula anterior para determinar la pieza en bruto de doblado de prueba. Una vez calificado el doblado de prueba, se puede determinar la longitud exacta de la pieza en bruto.

Los valores que figuran en el cuadro 1 también son aplicables al cálculo de la longitud desplegada de barras y tubos.

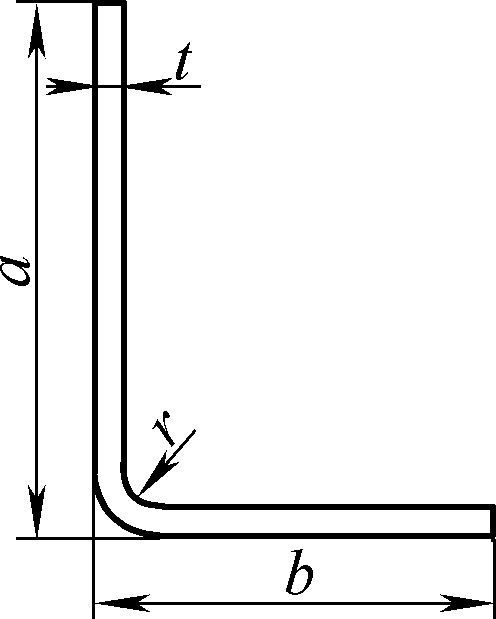

(1) Cálculo de las piezas curvadas a 90

En producción, cuando el ángulo de doblado es de 90°, se suele utilizar el método de deducción para calcular la longitud desplegada de la pieza doblada, como se muestra en la figura 2. Cuando el espesor de la chapa es t, el radio de curvatura interior es r, y la longitud desplegada de la pieza doblada L es

L=a+b-u

En la fórmula

- a, b - longitudes de los dos lados en ángulo recto de la curva;

- u - diferencia entre la suma de las longitudes de los dos lados en ángulo recto y la longitud de la capa neutra, es decir, el valor de deducción de la longitud desplegada, como se indica en el cuadro 2.

Tabla 2 Valores de deducción para la longitud sin plegar de las curvas de 90° (Unidad: mm)

| Radio de curvatura r | ||||||||||||

| Espesor de chapa t | 1 | 1.2 | 1.6 | 2 | 2.5 | 3 | 4 | 5 | 6 | 8 | 10 | 12 |

| Valor medio de deducción u para la longitud desplegada | ||||||||||||

| 1 | 1.92 | 1.97 | 2.1 | 2.23 | 2.24 | 2.59 | 2.97 | 3.36 | 3.76 | 4.57 | 7.39 | 7.22 |

| 1.5 | 2.64 | - | 2.9 | 3.02 | 3.18 | 3.34 | 3.7 | 4.07 | 4.45 | 7.24 | 7.04 | 7.85 |

| 2 | 3.38 | - | - | 3.81 | 3.98 | 4.13 | 4.46 | 4.81 | 7.18 | 7.94 | 7.72 | 7.52 |

| 2.5 | 4.12 | - | - | 4.33 | 4.8 | 4.93 | 7.24 | 7.57 | 7.93 | 7.66 | 7.42 | 8.21 |

| 3 | 4.86 | - | - | 7.29 | 7.5 | 7.76 | 7.04 | 7.35 | 7.69 | 7.4 | 8.14 | 8.91 |

| 3.5 | 7.6 | - | - | 7.02 | 7.24 | 7.45 | 7.85 | 7.15 | 7.47 | 8.15 | 8.88 | 9.63 |

| 4 | 7.33 | - | - | 7.76 | 7.98 | 7.19 | 7.62 | 7.95 | 8.26 | 8.92 | 9.62 | 10.36 |

| 4.5 | 7.07 | - | - | 7.5 | 7.72 | 7.93 | 8.36 | 8.66 | 9.06 | 9.69 | 10.38 | 11.1 |

| 5 | 7.81 | - | - | 8.24 | 8.45 | 8.76 | 9.1 | 9.53 | 9.87 | 10.48 | 11.15 | 11.85 |

| 6 | 9.29 | - | - | - | 9.93 | 10.15 | - | - | - | - | - | - |

| 7 | - | - | - | - | - | - | - | - | 11.46 | 12.08 | 12.71 | 13.38 |

| 8 | - | - | - | - | - | - | - | - | 12.91 | 13.56 | 14.29 | 14.93 |

| 9 | - | - | – | – | – | 13.1 | 13.53 | 13.96 | 14.39 | 17.24 | 17.58 | 17.51 |

En la producción, si no se requiere que la longitud de la pieza doblada sea precisa, el cálculo aproximado de la longitud en blanco desplegada L de la pieza doblada puede realizarse mediante la siguiente fórmula:

Cuando el radio de curvatura r ≤ 1,5t, L = a + b + 0,5t;

Cuando 1,5t<r≤5t, L=a+b;

Cuando 5t

Cuando el radio de curvatura r > 10t, L = a + b - 3,5t.

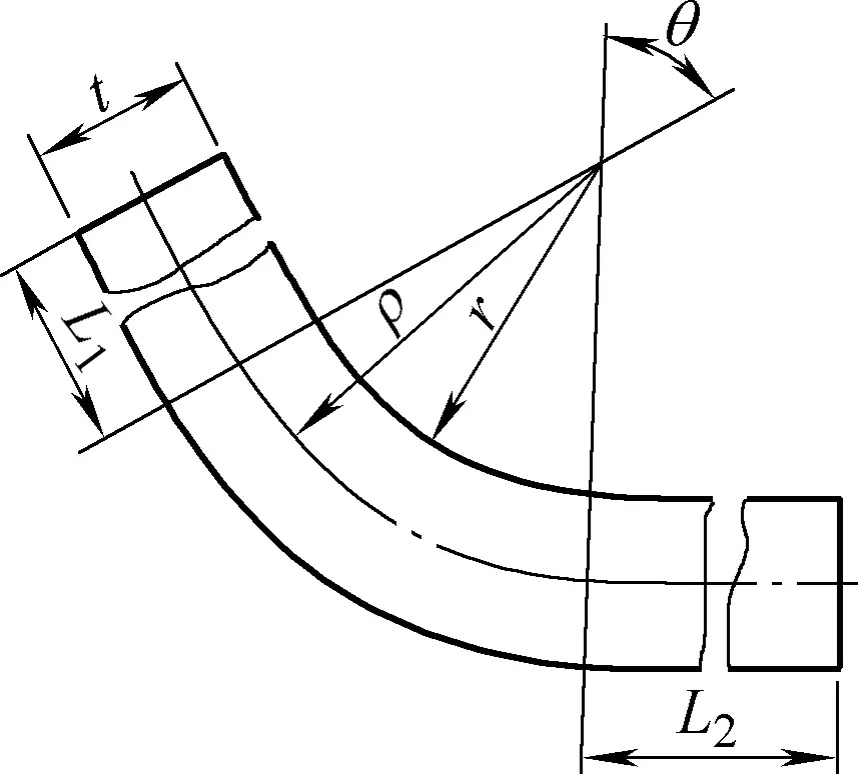

(2) Cálculo de piezas dobladas en ángulo arbitrario

Las piezas dobladas con ángulos de flexión arbitrarios que se muestran en la figura 3 pueden calcularse del siguiente modo.

L=L1+L2+πθρ/180≈L1+L2+0.0175(r+xt)(180°-α)

En la fórmula

- L1, L2 - longitudes de las partes rectas (mm) respectivamente;

- ρ - radio de la capa neutra de la pieza doblada (mm);

- α - ángulo de flexión (°), α = 180° - θ;

- θ - ángulo central de la parte doblada (°);

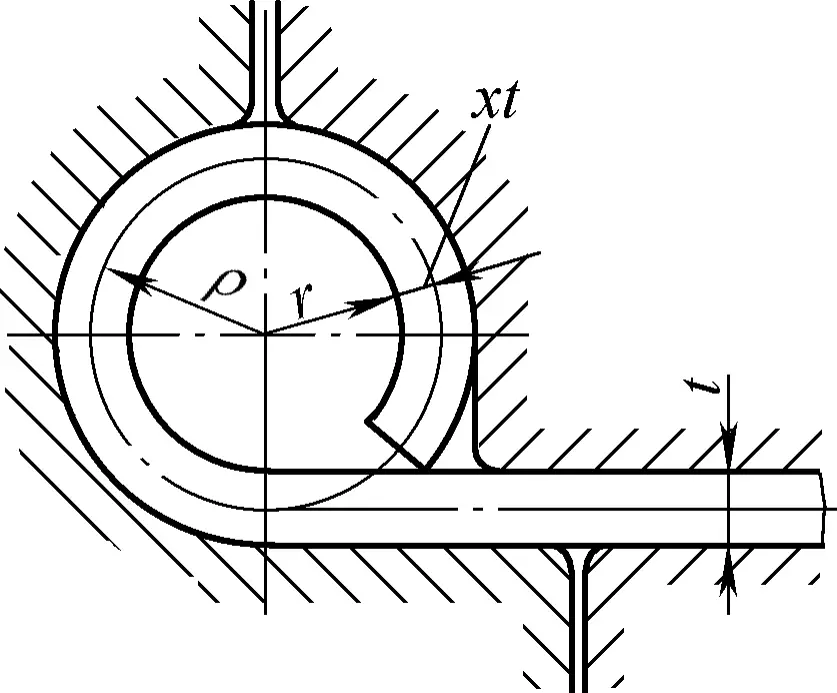

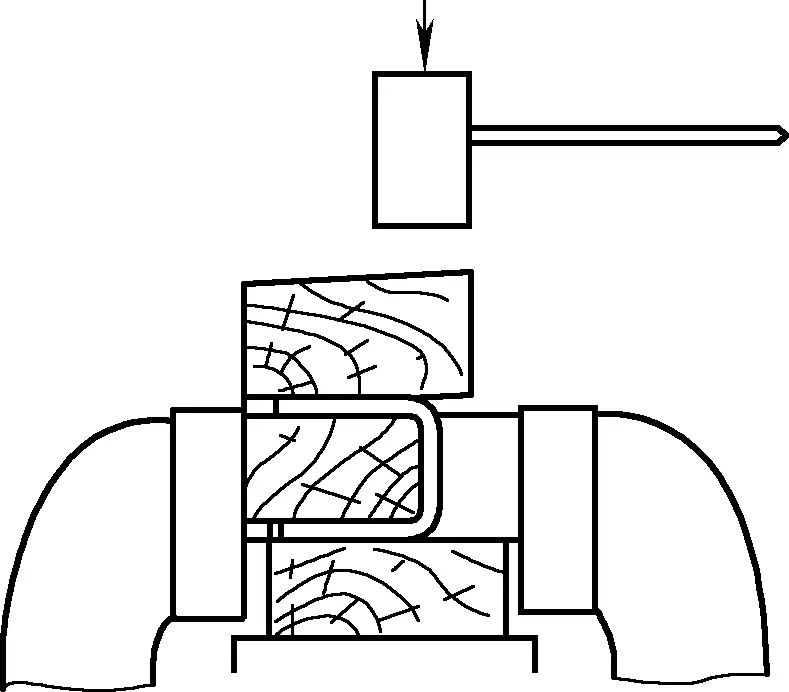

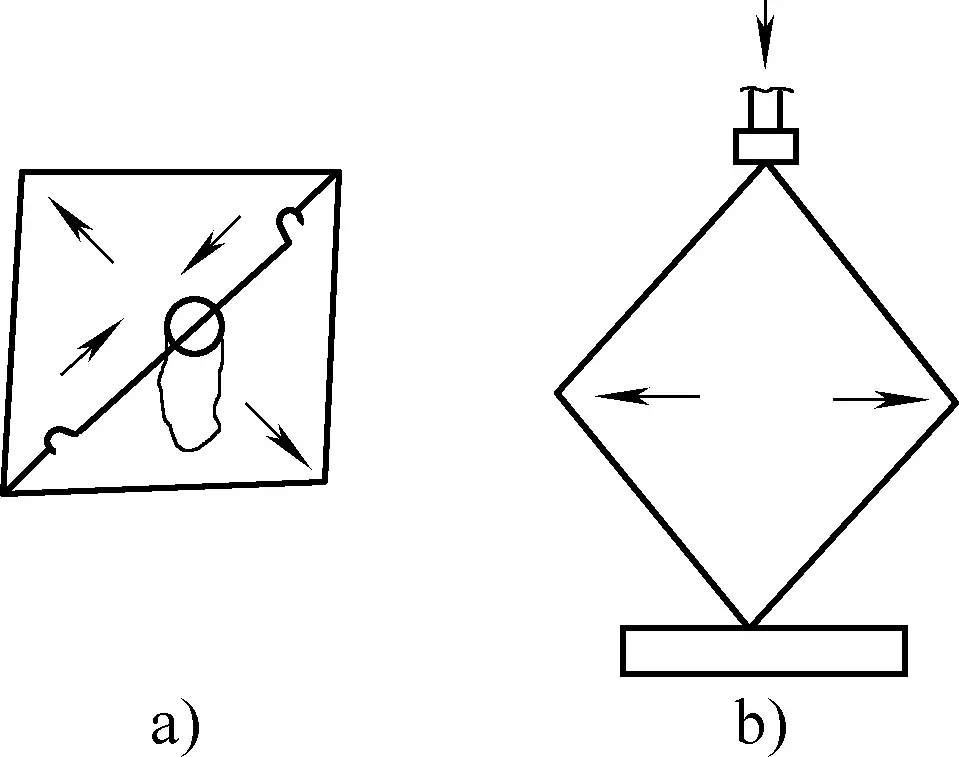

- x - coeficiente de capa neutra relativo al grado de deformación, seleccionado según la tabla 1; cuando se utiliza una matriz para laminar piezas articuladas (véase la figura 4), seleccionado según la tabla 2;

- t - espesor de la chapa (mm).

En el caso de las piezas curvadas tipo bisagra con r = (0,6 ~ 3,5)t, cuando se utiliza el método de matriz rodante mostrado en la figura 4 para el curvado, se aplica presión mediante el punzón a un extremo de la pieza en bruto, lo que da lugar a una deformación plástica diferente del curvado de prensa general. El material no se adelgaza, sino que se espesa, y la capa neutra se desplaza desde la mitad del espesor de la chapa hacia la capa exterior del plegado, por lo que el coeficiente de desplazamiento de la capa neutra es mayor o igual a 0,5 (véase la Tabla 3).

Cuadro 3 Coeficiente de desplazamiento de la capa neutra durante la laminación

| r/t | 0.5 | 0.6 | 0.7 | 0.8 | 0.9 | 1.0 | 1.1 | 1.2 |

| X | 0.77 | 0.76 | 0.75 | 0.73 | 0.72 | 0.70 | 0.69 | 0.67 |

| r/t | 1.3 | 1.4 | 1.5 | 1.6 | 1.8 | 2.0 | 2.5 | ≥3 |

| X | 0.66 | 0.64 | 0.62 | 0.60 | 0.58 | 0.54 | 0.52 | 0.5 |

2. Técnicas manuales de plegado de chapa

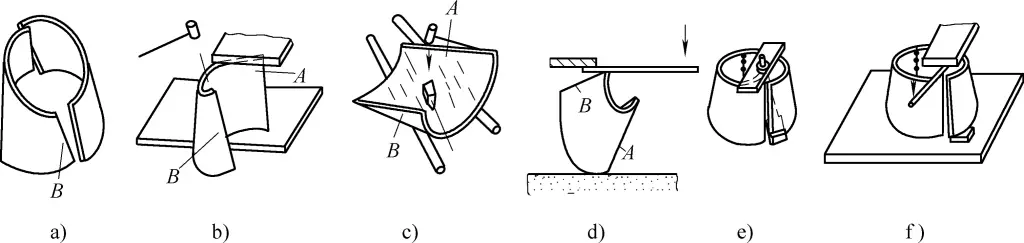

Entre las herramientas manuales de curvado más comunes se encuentran los martillos de madera, las cuñas de madera, los tornillos de banco y los moldes para curvar cantos, como se muestra en la figura 5.

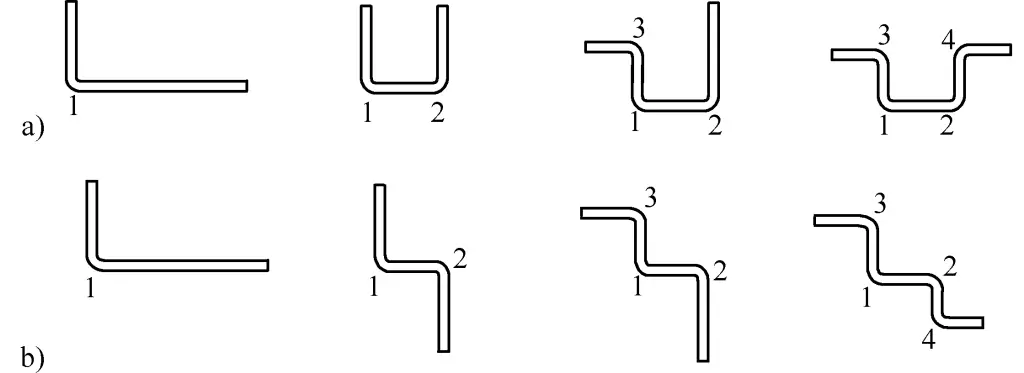

Las diferentes formas de las piezas de chapa doblada utilizan diferentes métodos de doblado. El curvado manual se divide en curvado de un solo borde y curvado de múltiples bordes, y los métodos de operación de curvado son los siguientes:

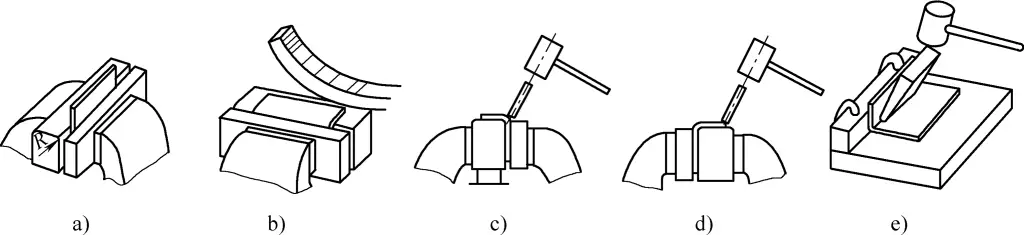

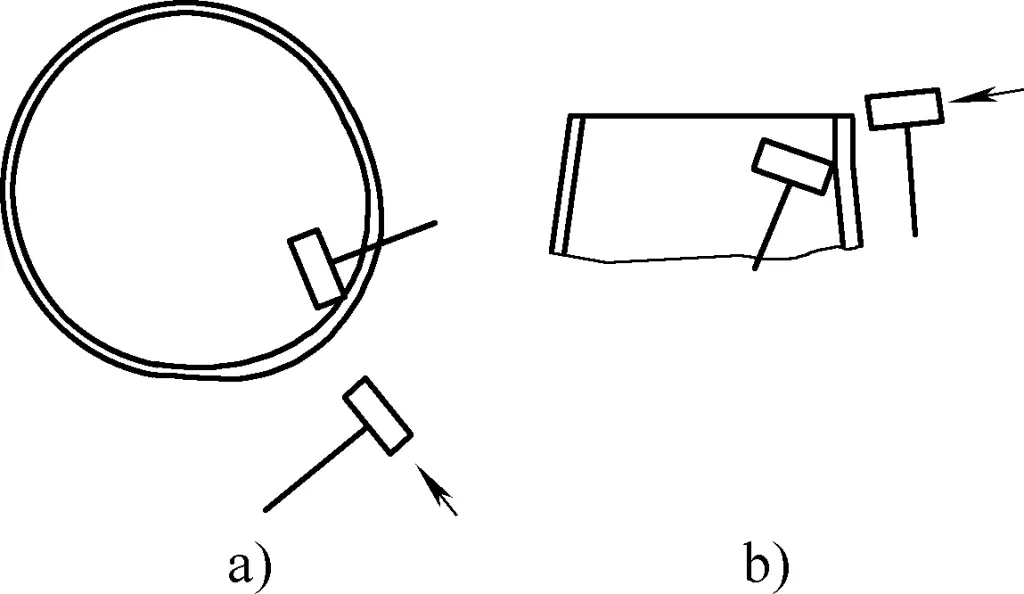

(1) Doblado de un solo canto

Para las piezas curvadas de un solo borde, primero se despliegan según el método antes mencionado para obtener las dimensiones desplegadas, se aplanan y se marca la línea de curvado; a continuación, se preparan dos módulos o planchas de calibre más largos que la pieza, se sujeta la pieza en bruto de la pieza curvada entre las dos planchas de calibre y, al curvarla, se alinea la línea de curvado firmemente con el borde redondeado de la plancha de calibre, como se muestra en la figura 6a.

A continuación, utilice una tira de goma o un martillo de madera para golpear el material hacia la dirección del hierro de calibre del borde R, centrándose en golpear la parte media e inferior de la pieza en bruto que se extiende fuera del molde, tanto como sea posible para que se ajuste al molde, como se muestra en la figura 6b.

Para garantizar que el material se contrae y se ajusta al molde, utilice un martillo de madera y una cuña de madera para martillar uniformemente la pieza R de principio a fin, haciendo que se ajuste al molde, como se muestra en la figura 6c; para eliminar el springback, el alabeo y la curvatura inversa (un martilleo excesivo durante el doblado produce fácilmente curvatura inversa), debe utilizarse una cuña de madera para martillar de fuera a dentro, de forma continua de un extremo a otro, como se muestra en la figura 6d.

En el caso de piezas dobladas con alabeo y recuperación elástica, para eliminarlos, seleccione un calibrador de superficie recta y sujételo a la plataforma con una abrazadera de arco, con el borde doblado contra la superficie recta del calibrador. Golpee ligeramente la cuña de madera con un martillo de madera en un ángulo de 45°, moviéndose y golpeando a lo largo de la parte doblada, golpeando toda la longitud, como se muestra en la figura 6e. Por último, sujete la pieza en el calibrador y golpee con una tira de goma hasta que encaje en el molde, como se muestra en la figura 6b.

a) Sujete firmemente con hierro de calibre

b) Ajuste hacia el borde R hierro de calibre

c) Martillear la parte R de la pieza en bruto.

d) Encogerse y ajustarse al molde

e) Eliminar el alabeo y el springback

(2) Doblado de múltiples bordes

El método para el doblado de bordes múltiples es el mismo que para el doblado de un solo borde, pero debe prestarse atención a la secuencia de doblado. Si se utiliza hierro de calibre para el curvado, generalmente la secuencia es primero el interior y luego el exterior, para garantizar las dimensiones de cada parte de la pieza curvada, como se muestra en las figuras 7a y 7b (los números de la figura indican la secuencia de curvado).

Al doblar varios cantos, es esencial tener en cuenta que las piezas dobladas con varios cantos se componen de varios doblados de un solo canto. La secuencia de doblado es irreversible, y completar un doblado de secuencia posterior no puede corregir uno anterior, por lo que cada arista debe comprobarse cuidadosamente después del doblado, asegurando la alineación con una regla cuadrada para garantizar la rectitud de los bordes. Todas las dimensiones de los bordes deben ser exactas; de lo contrario, los errores acumulados harán imposible la repetición del trabajo.

Durante el moldeado, cada pliegue puede presionarse hacia abajo con una tabla de madera larga; a continuación, se coloca una tabla de madera plana sobre el borde doblado y se golpea con un martillo de madera hasta que encaje en el molde, asegurándose de que el pliegue sea recto y sin ondulaciones, como se muestra en la figura 8. La almohadilla de hierro del tornillo de banco debe estar bien acolchada; de lo contrario, el material resbalará durante el golpeteo, afectando a las dimensiones del doblez.

3. Precauciones para el plegado manual

Las piezas de chapa que se doblan manualmente suelen ser chapas finas. Debido a su escasa capacidad de carga, si se someten a cargas de impacto locales, el material es propenso a sufrir defectos de alabeo debido a una reducción del grosor local. Por lo tanto, la carga aplicada al material debe ser una carga distribuida (como una carga lineal o superficial), y se prohíbe cualquier forma de carga concentrada en la superficie del material.

Si el material que se dobla es una chapa de metal no ferroso, la dureza de la superficie es baja. Para evitar marcas de martillo en la superficie del material durante el plegado manual, la dureza superficial de las herramientas utilizadas debe ser inferior a la del material, como martillos y listones de cobre puro, madera dura o caucho.

Para el curvado de múltiples bordes, debido a la naturaleza irreversible e incorregible de la deformación por curvado, deben realizarse cálculos y marcas precisas antes de proceder al curvado. El orden de curvado de los bordes debe ser razonable, y cada ángulo de borde y radio de curvado R deben alcanzarse antes de proceder al siguiente borde. De lo contrario, los errores acumulados afectarán a la precisión dimensional global de las piezas con múltiples bordes de doblado y no podrán corregirse.

II. Operación de laminado de cantos

El laminado de bordes consiste en enrollar el borde de la chapa. Los principales métodos incluyen el laminado de bordes con alambre y el laminado de bordes huecos. Debido a que el material de chapa utilizado para el laminado de bordes es generalmente delgado (espesor < 1 mm), con baja rigidez y resistencia, el laminado del borde puede aumentar el área de la sección transversal y mejorar la rigidez y la resistencia de la estructura, logrando un propósito ligero y de alta resistencia. Por lo tanto, el laminado de bordes se utiliza ampliamente en transformación de chapa.

1. Cálculo de la longitud de la arista desenrollada

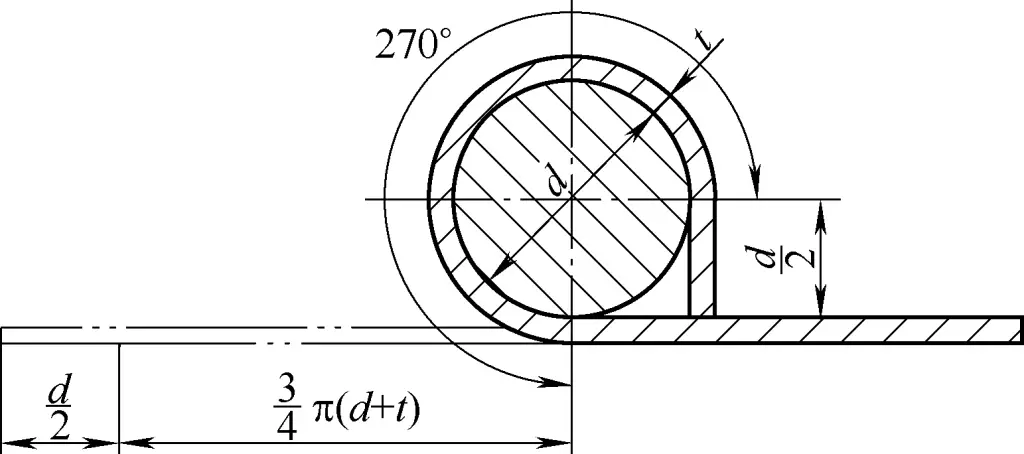

Al igual que en otros procesos de plegado manual de chapas, la determinación precisa de la longitud de desenrollado del borde es un requisito previo para garantizar la calidad de la pieza de borde enrollado. La figura 9 muestra el diagrama de principio para calcular la longitud de borde desenrollado, con la fórmula de cálculo para la longitud de borde desenrollado l como

l=d/2+3/4π(d+t)

En la fórmula

- d - diámetro del alambre (mm);

- t - espesor de la chapa (mm).

El grosor del alambre se determina en función del tamaño de la pieza y de la fuerza que va a soportar. Por lo general, el diámetro del alambre es más de tres veces superior al grosor de la chapa.

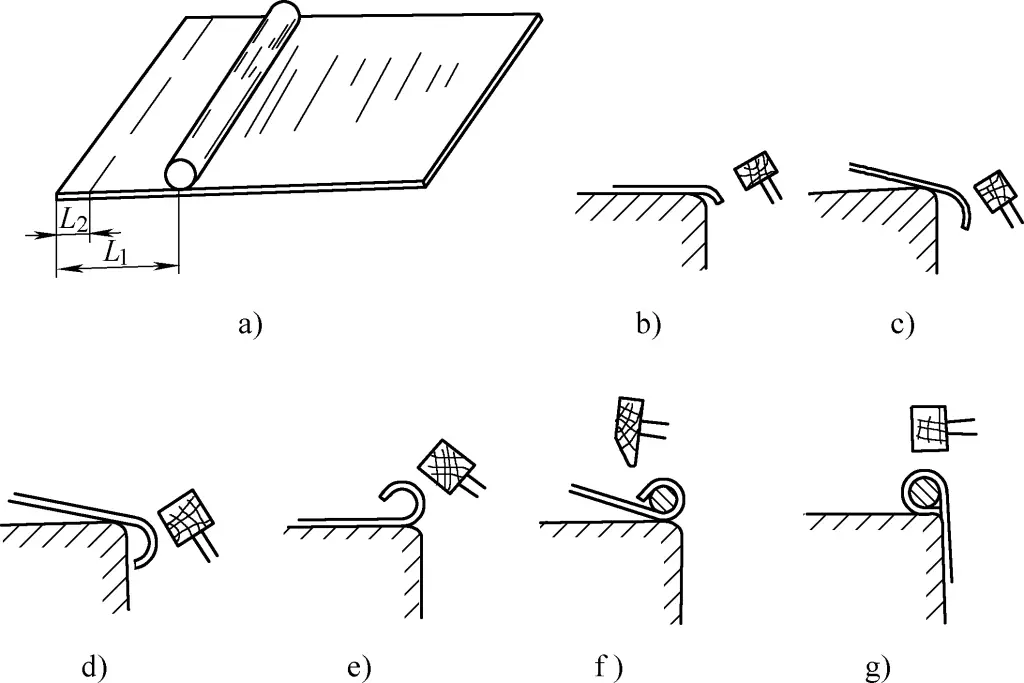

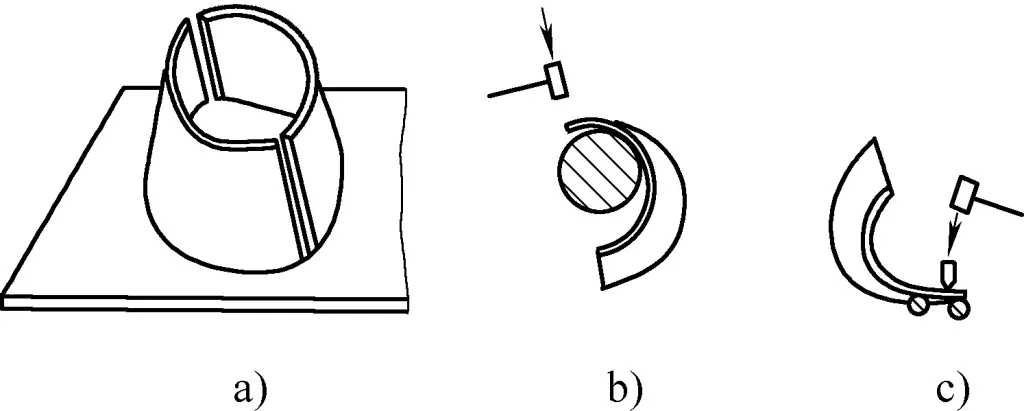

2. Proceso de laminado de cantos

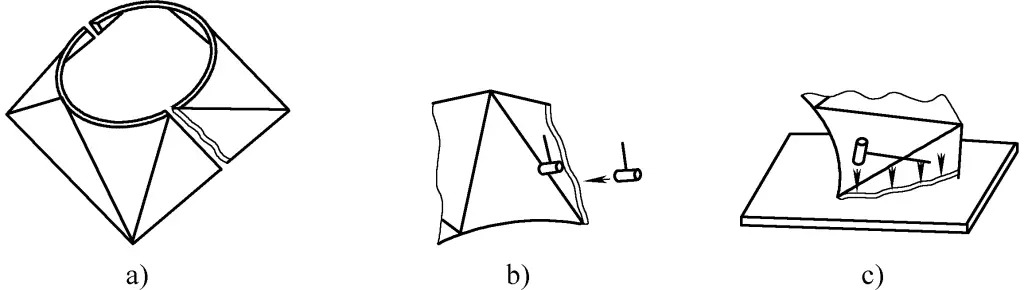

Las herramientas utilizadas para las operaciones de laminado de bordes en diferentes estructuras pueden variar, pero el proceso y los métodos de operación son generalmente similares. La figura 10 muestra el proceso manual de laminado de bordes con alambre, concretamente como sigue:

1) Dibuje dos líneas de laminado de bordes en el material en bruto, como se muestra en la figura 10a, donde:

L1=2.5d

L2=(1/4~1/3)L1

En la fórmula, d es el diámetro del alambre.

2) Coloque el material en bruto sobre una plataforma (o una plancha cuadrada, carril, etc.) con el tamaño de la plataforma expuesta igual a L2Presione el material en bruto con la mano izquierda y utilice un martillo para golpear el borde expuesto de la plataforma con la mano derecha, doblándolo hasta 85° ~ 90°, como se muestra en la figura 10b.

3) Extender y doblar el material en bruto hacia fuera hasta que el borde de la plataforma se alinee con la segunda línea de laminado del borde, lo que significa que el tamaño de la plataforma expuesta es igual a L1y presione el borde golpeado previamente sobre la plataforma, como se muestra en las figuras 10c y 10d.

4) Dé la vuelta al material en bruto, ponga el borde laminado hacia arriba y martille suave y uniformemente el borde laminado hacia dentro, formando gradualmente un arco circular, como se muestra en la figura 10e.

5) Coloque el alambre en el borde enrollado, empezando por un extremo para evitar que el alambre se salga, asegurando primero un extremo y procediendo después segmento a segmento. Después de asegurar toda la longitud, martillee suavemente el borde enrollado para encerrar firmemente el alambre, como se muestra en la figura 10f.

6) Dé la vuelta al material en blanco para que la interfaz descanse sobre el borde de la plataforma y martillee suavemente para fijar la interfaz, como se muestra en la figura 10g.

El proceso de operación para el laminado manual de bordes huecos es el mismo que para el laminado de bordes con alambre, excepto que el alambre se retira al final. Para retirar el alambre, sujete un extremo y gire la pieza mientras tira de ella hacia fuera.

3. Tratamiento de defectos en operaciones de laminado de cantos

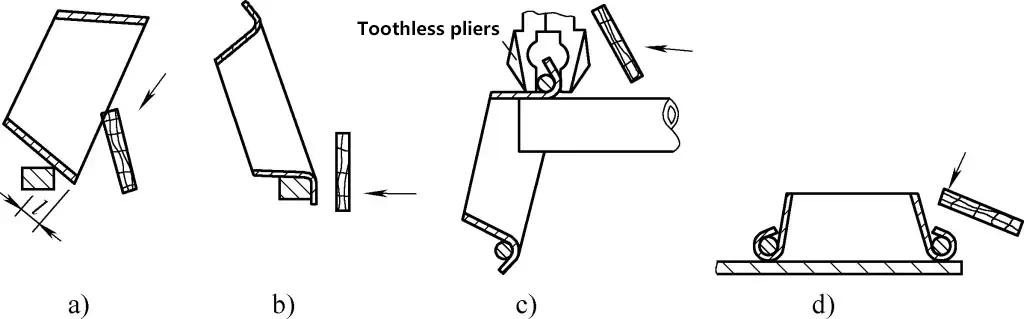

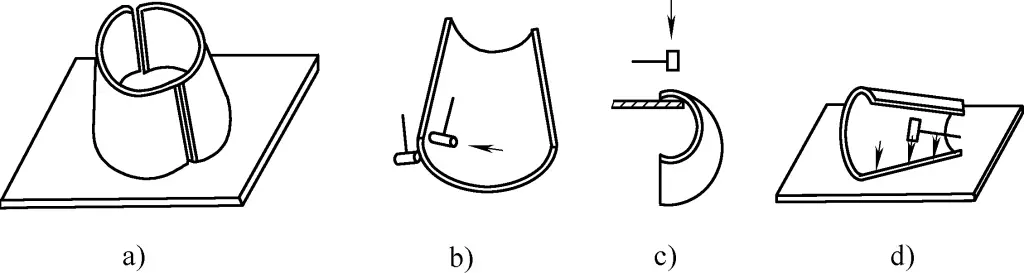

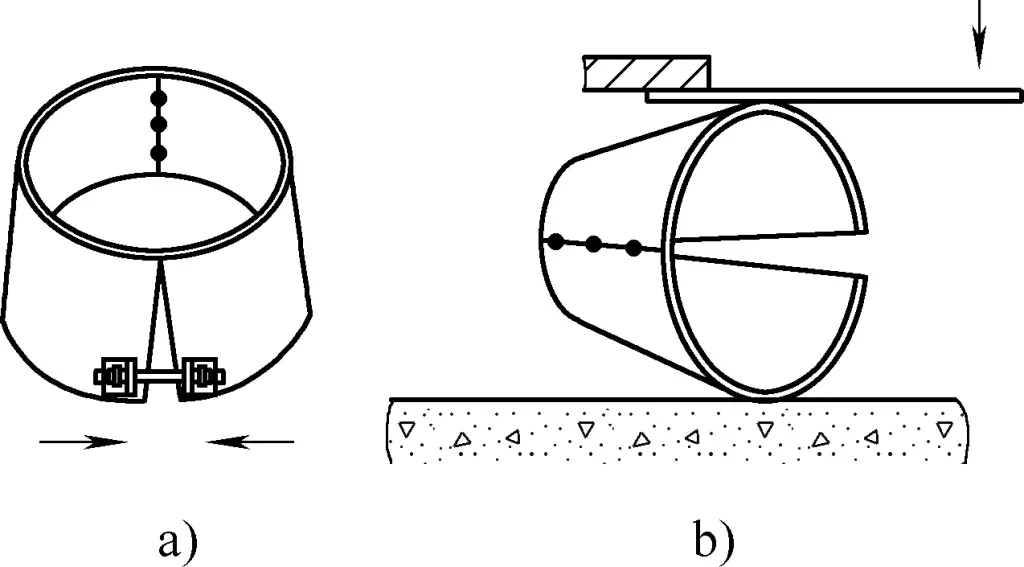

Durante el laminado de bordes, la longitud del borde laminado puede ser incorrecta debido a variaciones en el corte del material o en los métodos de operación. Aunque pueden utilizarse diferentes herramientas para diferentes estructuras de piezas de chapa laminadas de canto, los métodos y medidas de manipulación son generalmente los mismos. La siguiente explicación se basa en la operación de laminado de bordes de una cuba de lavado cónica (véase la figura 11).

Para mejorar la eficacia de la producción de laminado de cantos sin dañar el material, lo mejor es utilizar un tablero plano para el laminado de cantos. Una tabla plana puede utilizar un plano o un borde para laminar el canto. También se puede utilizar el borde romo de un martillo, pero es más probable que dañe el material. La secuencia de la operación de laminado de cantos y los métodos para tratar los defectos de la operación son los siguientes:

1) Traza con un compás una línea de plegado en el interior del cuerpo de la cubeta, l=2,5d, donde d es el diámetro del alambre.

2) En el borde de una plataforma o un raíl de acero horizontal, utilice la pequeña zona de contacto de su borde para doblar gradualmente el borde hacia fuera a lo largo de la línea de plegado con una tabla plana. No lo doble de golpe; hágalo gradualmente, como se muestra en la figura 11a.

3) Coloque el cuerpo de la cubeta en el borde de la plataforma, ajuste gradualmente la cantidad de plegado y utilice una tabla plana para aplanar el borde plegado y prepararlo para el siguiente paso de enrollado del borde, como se muestra en la figura 11b.

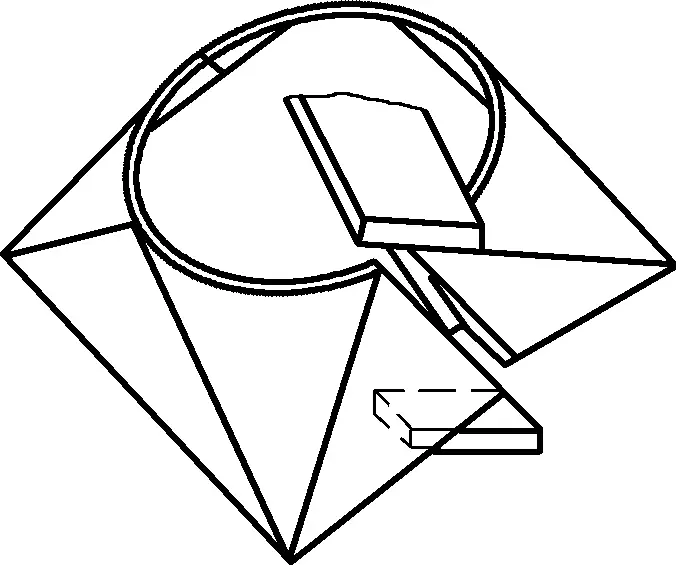

4) Coloque el cuerpo de la pila en el extremo de un tubo redondo de acero o de acero de pared gruesa, coloque el alambre en el borde enrollado, sujételo con unos alicates sin dientes y utilice una tabla plana para doblar el borde hacia abajo a ambos lados de los alicates hasta que el alambre quede fijo (4-5 lugares en la circunferencia son suficientes para fijar el alambre), como se muestra en la figura 11c.

El siguiente paso es asegurar el rodillo. Aún así, utilice las pinzas para sujetarlo firmemente para evitar el rebote y aumentar la eficacia del enrollado. Sujete una sección y martillee hasta que todo el borde esté asegurado. Cuando haya más capas superpuestas en la costura longitudinal, puede martillarla con un martillo de hierro.

5) Coloque el cuerpo de la cubeta plano sobre la plataforma y utilice una tabla plana o un martillo de hierro para martillar firmemente el borde exterior del borde enrollado mientras ajusta el nivel del borde enrollado en la boca de la cubeta, como se muestra en la figura 11d.

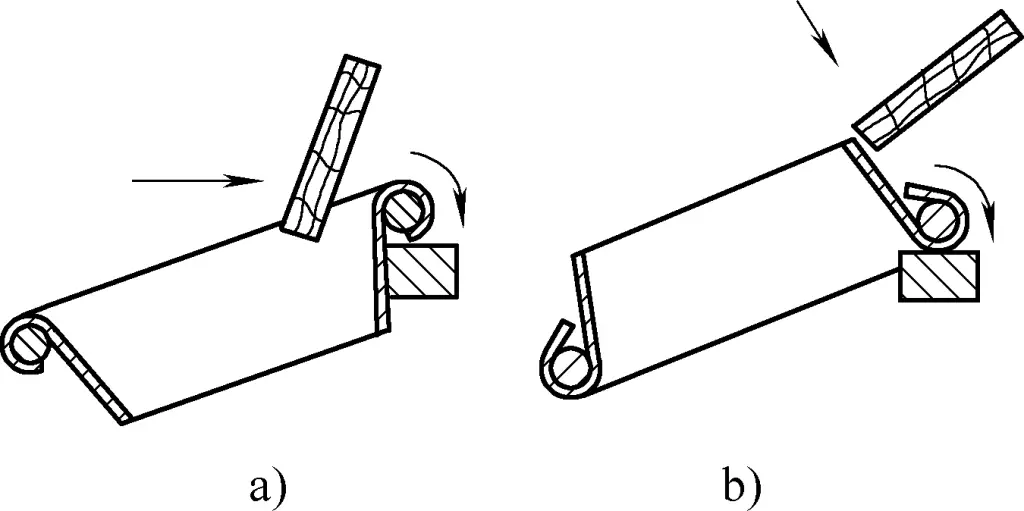

6) Si la longitud del borde enrollado es insuficiente para encerrar firmemente el alambre (borde enrollado demasiado corto), incline el cuerpo de la cubeta hacia abajo y utilice una tabla plana para martillar hacia abajo y hacia fuera el borde enrollado. El alambre y el borde enrollado se moverán hacia el extremo más pequeño, extendiendo la longitud del borde enrollado, como se muestra en la figura 12a.

Si la longitud del borde laminado es demasiado larga, incline el cuerpo de la cubeta hacia abajo y utilice una tabla plana para martillar el extremo más pequeño del borde laminado hacia abajo. El alambre y el borde laminado se desplazarán hacia el extremo mayor, acortando la longitud del borde laminado, como se muestra en la figura 12b.

a) Método de tratamiento de la longitud insuficiente de los bordes laminados

b) Método de tratamiento de la longitud excesiva de los bordes laminados

III. Ranurado manual de tubos redondos a cuadrados

Los tubos redondos a cuadrados son componentes de chapa habituales en la producción. Cuando la chapa es fina y no se puede conformar con una prensa, se suele recurrir al ranurado y conformado manual. Para facilitar el ranurado y el montaje, el material suele cortarse en dos mitades para el ranurado y luego se sueldan. Cuando la altura es inferior a 100 mm y se requiere un buen aspecto, el material puede cortarse en una sola pieza, luego ranurarse y soldarse para darle forma.

1. Fabricación del molde

Para fabricar manualmente un tubo redondo-cuadrado con ranura, primero hay que crear un molde. El molde utilizado para ranurar manualmente puede ser una línea recta con forma de canal de acero, o una forma radial hecha de acero redondo. El primero se utiliza en casos de chapas finas, pequeñas dimensiones exteriores y pequeñas cantidades, pero suele dar lugar a muchos defectos. La segunda se utiliza en la producción por lotes, lo que da lugar a menos defectos y facilita el montaje.

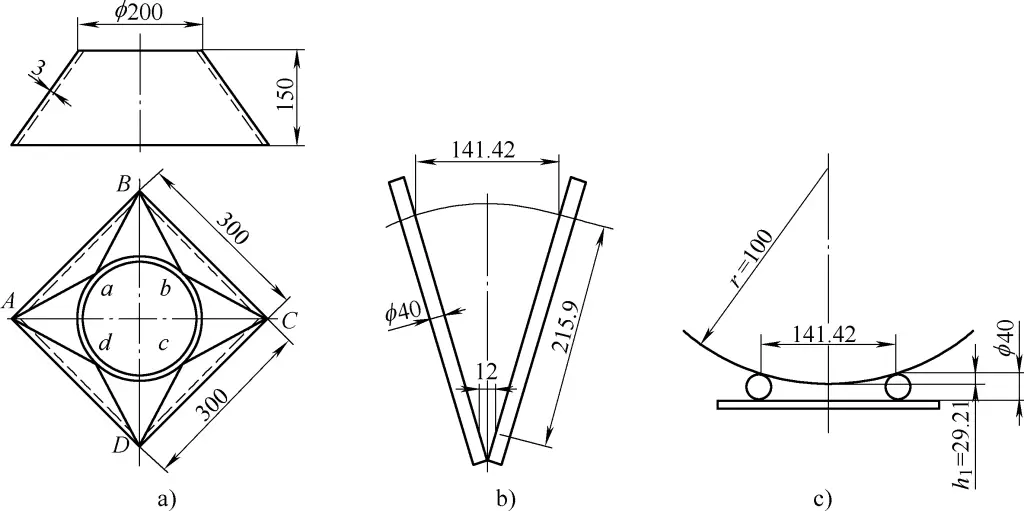

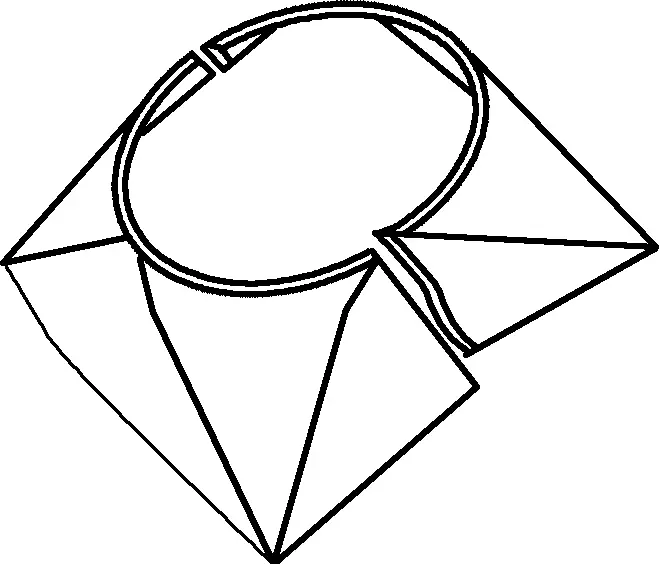

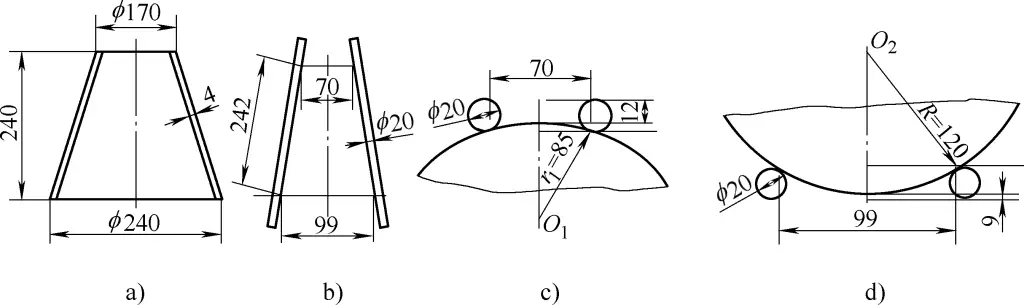

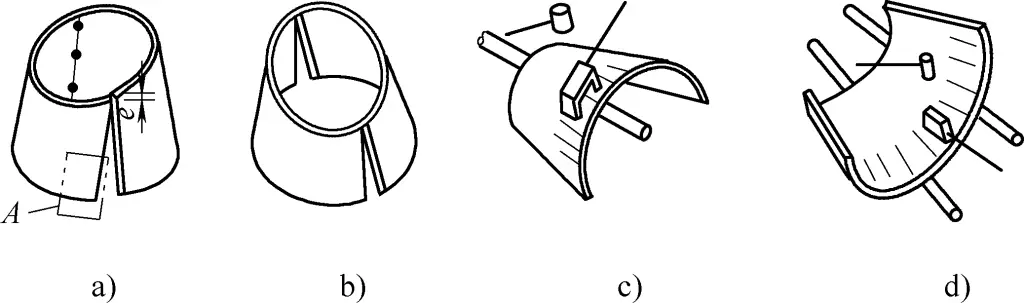

La figura 13 muestra la forma del molde para un pequeño tubo redondo-cuadrado hecho a mano.

a) Plano de la pieza

b) Estructura del molde

c) Principio de cálculo del diámetro del molde de acero redondo

La figura 13a muestra el dibujo parcial del tubo redondo-cuadrado, y la figura 13b muestra el molde radial fabricado. El molde está hecho de acero redondo dispuesto radialmente, con la longitud del acero redondo determinada por la línea de transición más larga del tubo redondo cuadrado más un margen extra de unos 100 mm. Dado que las ocho líneas de transición del tubo redondo cuadrado tienen la misma longitud (es decir, en la figura 13a, Aa=Ba=Bb=Cb=Cc=Dc=Dd=Ad=l), la longitud l=√(1472+(147-97)2+1502)mm (calculado a partir de la capa interior de la pieza de chapa, donde 97 es el radio interior del extremo redondo, 147 es la mitad de la longitud interior del extremo cuadrado y 150 es la altura de la pieza); la anchura de la abertura en el extremo grande del molde es 1/4 de la longitud de la cuerda exterior del extremo redondo, calculada como (200×sin45°)mm=141,42mm. Teniendo en cuenta que el grosor de la chapa es relativamente fino (3 mm), con dos capas de 6 mm, más un margen de dos veces el grosor de la chapa, 6 mm, un tamaño del extremo pequeño de 12 mm es suficiente. La figura 13c muestra el principio de cálculo del diámetro redondo de acero del molde, donde la distancia h1 desde el extremo superior del redondo de acero hasta la parte inferior de la pieza conformada después de formar el arco es de [100-√(1002-141.422/4)]mm=29,29mm. Considerando una holgura de conformado adecuada, el diámetro del acero redondo se fija en ϕ40mm.

En las operaciones de producción, la colocación de los moldes para el ranurado manual también puede realizarse sin los cálculos mencionados, colocando aproximadamente el acero redondo en ángulos de 10° a 15° y con diámetros de ϕ25 a ϕ60mm.

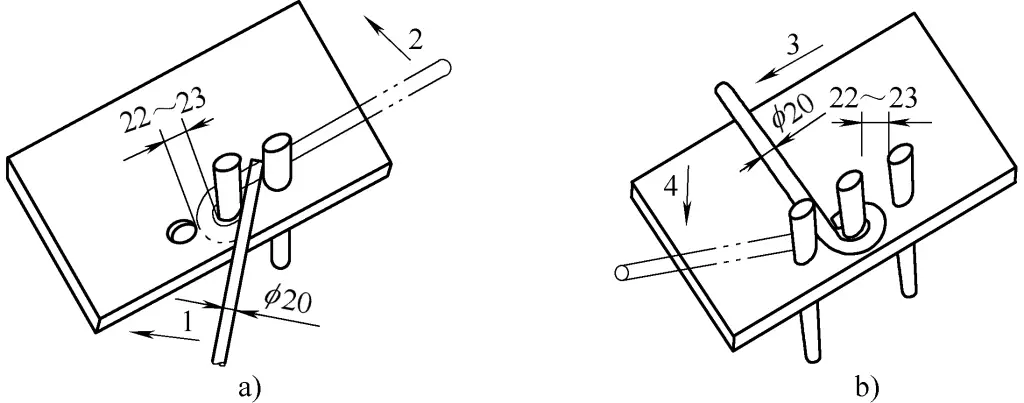

2. Métodos de ranurado manual

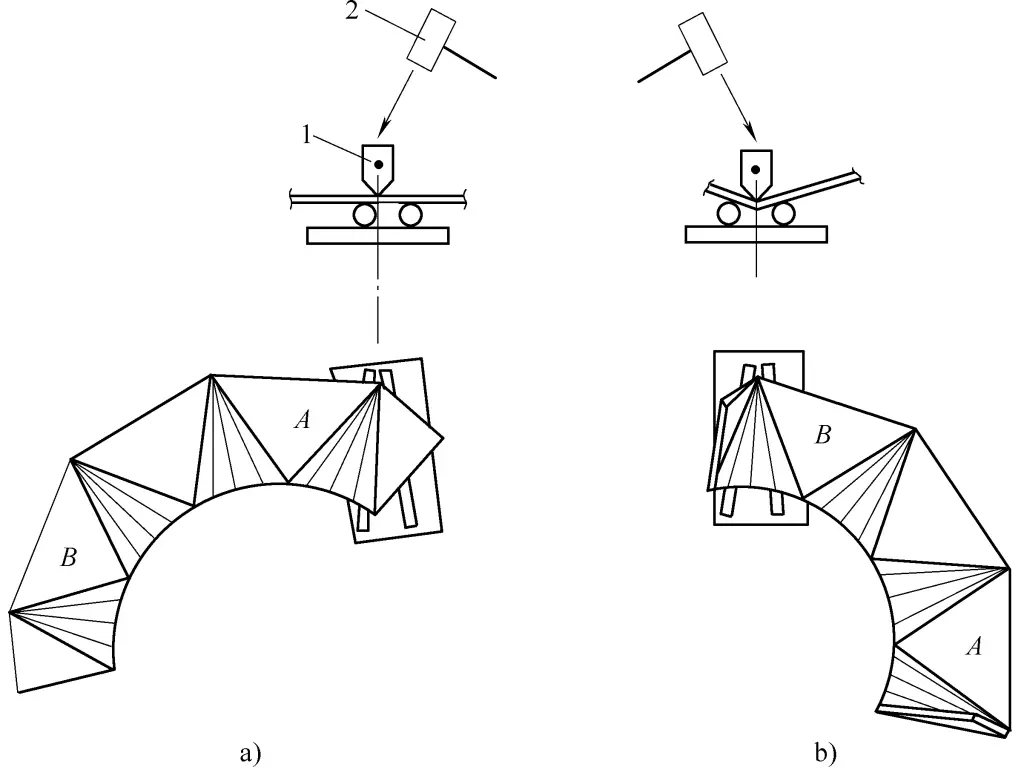

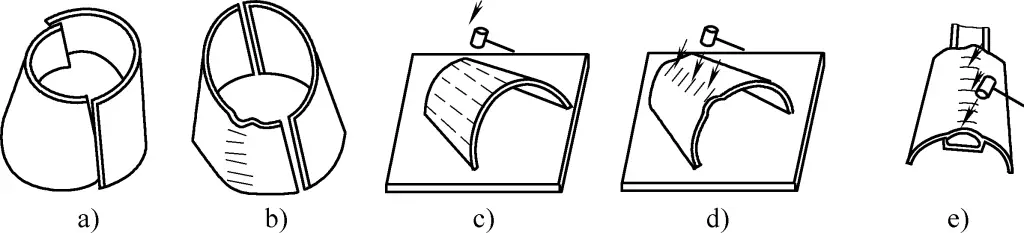

En el caso de tubos pequeños redondos-cuadrados, el material se corta generalmente como la mitad del material expandido o como el material entero. La figura 14 muestra el método de ranurado manual utilizando materiales enteros, donde la figura 14a muestra la relación entre el molde cóncavo y la placa para las intersecciones del triángulo plano y curvo durante el ranurado. La figura 14b muestra la relación entre el molde cóncavo y la placa para el triángulo curvado durante el ranurado.

a) Posición de colocación del molde cóncavo y de la placa al ranurar los triángulos extremos

b) Posición de colocación del molde cóncavo y la placa al ranurar las líneas de transición

Martillo de arco de 1 ranura

2-Mazo

El proceso de ranurado debe seguir el principio de empezar por ambos extremos y luego por el centro. De lo contrario, debido a la elevación de las piezas dobladas afectará el movimiento de la maza.

Durante el ranurado, cada sección corta de ranura debe comprobarse con una placa de muestra para asegurarse de que la curvatura coincide perfectamente con la plantilla o está ligeramente por encima.

El método de ranurado de material completo es el mismo que el de ranurado de medio material. Una vez finalizado el ranurado de medio material, las placas gruesas de gran tamaño deben tener la forma real delineada en la plataforma, con hierros de límite soldados en su lugar para una soldadura de ensamblaje precisa; las placas delgadas de pequeño tamaño pueden ensamblarse y soldarse directamente sin delinear la forma real.

Tras el montaje y soldadura por puntos formación, puede haber varios defectos de montaje, que pueden corregirse con los siguientes métodos.

(1) Huecos en el extremo pequeño o grande

La figura 15 muestra la situación en la que hay un hueco en el extremo grande. En este caso, primero suelde firmemente por puntos el extremo opuesto y, a continuación, suelde por puntos el extremo superior de este lado. Suelde por puntos un ángulo de hierro corto con agujeros taladrados en el extremo grande del hueco, soldando sólo el exterior, y luego apriete la tuerca para acercar las placas de acero de ambos extremos.

Al soldar por puntos el puerto superior, la soldadura debe ser firme pero no demasiado larga. Si la soldadura es demasiado corta, no es lo suficientemente fuerte; si es demasiado larga, aumentará la tensión del perno. Al apretar el perno, compruebe en todo momento la deformación de la zona soldada por puntos. Si hay grietas o se desprenden escamas de óxido, repárelas inmediatamente.

El método de manipulación es el siguiente: primero soldar por puntos un pequeño punto cerca de la grieta prevista, enfriarlo completamente y, a continuación, reforzar la soldadura en la grieta prevista. No empiece soldando por puntos en la grieta prevista, ya que el calor aumentará la fragilidad de la soldadura, provocando una grieta completa.

(2) Un puerto de acoplamiento está deformado

La figura 16 muestra la situación en la que un puerto de acoplamiento está alineado, pero el otro está alabeado. Durante el montaje, suelde primero por puntos el puerto de acoplamiento alineado y colóquelo en la plataforma.

Pueden utilizarse los siguientes métodos: Uno es el método de presión acolchada, en el que se acolcha una placa de acero más gruesa debajo del puerto no alabeado para permitir que el puerto alabeado se presione hacia abajo. Utilice una barra de presión y un útil para presionarlo en el punto más alto del alabeo. Si no hay desajustes en ambos extremos, suelde por puntos un punto para solucionarlo y, una vez solucionados todos los defectos, suelde por puntos por completo. Tenga en cuenta que el hierro de relleno sólo debe rellenarse bajo el extremo no alabeado para evitar que afecte al movimiento hacia abajo del extremo alabeado.

El segundo método es el de aproximación en espiral. Utilizando una varilla roscada con una tuerca en un extremo, enganche el puerto no alabeado en el extremo inferior, coloque el extremo superior a través de una placa perforada en el puerto alabeado, apriete la tuerca, y el puerto alabeado se moverá gradualmente hacia abajo. Una vez alineados ambos puertos, suelde por puntos para formar.

(3) El extremo redondo no es perfectamente redondo

Antes de terminar la soldadura por puntos, compruebe las dimensiones geométricas del componente. Utilice una plantilla para inspeccionar la redondez del extremo redondo y, si hay alguna irregularidad, utilice el método del martillo de retroceso para corregirla. Si la irregularidad se encuentra en la dirección radial, coloque el martillo percutor y el martillo de apoyo horizontalmente como se muestra en la figura 17a; si el extremo no es localmente perfectamente redondo, coloque el martillo percutor y el martillo de apoyo verticalmente como se muestra en la figura 17b.

Durante la operación, el martillo de apoyo debe colocarse cerca del punto más alto, y el martillo de percusión debe golpear el punto más alto. Cuanto más cerca estén el martillo de apoyo y el de percusión, mayor será la fuerza de corrección, pero no deben solaparse.

(4) Líneas diagonales desiguales en el extremo del cuadrado

Tras el montaje, las líneas diagonales desiguales en el extremo cuadrado son defectos comunes. Los métodos de corrección se muestran en la figura 18. La figura 18a muestra el uso de un elevador de cadena (o gato de tornillo) para la corrección, mientras que la figura 18b muestra el uso de una prensa (o barra de prensado) para la corrección.

Si la fuerza de corrección no es grande, se puede utilizar un mazo para corregir manualmente a lo largo de la dirección diagonal; si la fuerza de corrección es grande, se puede utilizar una fuerza mecánica como una prensa o una máquina enderezadora. Durante el proceso de corrección, debe comprobarse en todo momento para evitar una corrección excesiva.

3. Método de corrección de los defectos de entalladura

Para los problemas que surjan durante el proceso de entallado, pueden utilizarse los siguientes métodos de corrección.

(1) Alineación irregular de los bordes

La figura 19a muestra una vista tridimensional de una alineación de bordes irregular o localmente irregular, y la figura 19b muestra el método del martillo. Para mejorar el efecto de corrección, hay que tener en cuenta que el martillo de apoyo debe colocarse cerca del punto de golpeo, cuanto más cerca, mejor, pero sin solaparse. Cuanto más cerca, mayor será la fuerza de corrección.

Además, la superficie de contacto del martillo de apoyo debe ser lo más pequeña posible, ya que el uso del borde del martillo para hacer contacto proporciona una fuerza de corrección mucho mayor que la superficie completa del martillo. La figura 19c muestra el método de suspensión de la plataforma. Coloque el borde desigual de la placa sobre la plataforma y golpee los puntos convexos con un martillo para corregir el defecto.

a) Vista en 3D de la alineación irregular de los bordes

b) Método del martillo

c) Método de suspensión de la plataforma

(2) Esquinas exteriores

La figura 20a muestra la forma tridimensional de una esquina exterior formada en la junta a tope. La causa principal de este defecto es la insuficiencia del arco superior: o bien el ángulo de curvatura de la línea de la cresta es insuficiente, o bien la curvatura de la superficie del arco es insuficiente. El método de corrección consiste en volver a dar forma a la superficie del arco en el molde y comprobarlo con una plantilla en cualquier momento.

(3) Esquinas interiores

La figura 20b muestra una forma tridimensional de esquinas interiores formadas por dos bordes rectos unidos a tope. Este defecto está causado por un arco superior excesivo durante el proceso de entallado: o bien la curvatura en la línea de cresta es demasiado grande, o bien la curvatura de la superficie del arco es demasiado grande.

El método de corrección consiste en martillar a lo largo de la línea de la cresta o la superficie del arco desde el exterior con un martillo, comprobando con una plantilla en cualquier momento, y preferir dejarlo insuficiente a sobrecorregir para evitar que se vuelva a formar un defecto en la esquina exterior.

(4) Junta a tope inclinada hacia arriba

La figura 21 muestra la forma tridimensional de una junta a tope inclinada hacia arriba. La causa principal de este defecto es un ángulo de curvatura insuficiente en el extremo izquierdo de la línea de cresta. La corrección requiere aumentar el ángulo de doblado en el molde y ampliar adecuadamente la curvatura en la línea de la cresta en el extremo derecho.

IV. Entallado manual de pequeños frustos cónicos

Los frustums cónicos también son componentes de chapa habituales en la producción. Tienen líneas rectas con una distancia menor en el extremo pequeño y una distancia mayor en el extremo grande. Los frustums cónicos grandes se forman generalmente doblándolos con un maquinaria de laminaciónEn el caso de las chapas finas que no se pueden doblar con una laminadora, las muescas se suelen hacer manualmente.

Del mismo modo, para facilitar el entallado y el montaje, se suele cortar en dos mitades para entallarlas y luego soldarlas. Si la altura es inferior a 100 mm y se requiere un aspecto estéticamente agradable, puede cortarse en una sola pieza y luego conformarse mediante entallado y soldadura.

1. Fabricación del molde

El molde para entallar manualmente un tronco cónico puede fabricarse en forma de ranura recta o en forma de abertura radiada grande y pequeña. La primera tiende a tener más defectos, mientras que la segunda tiende a tener menos defectos.

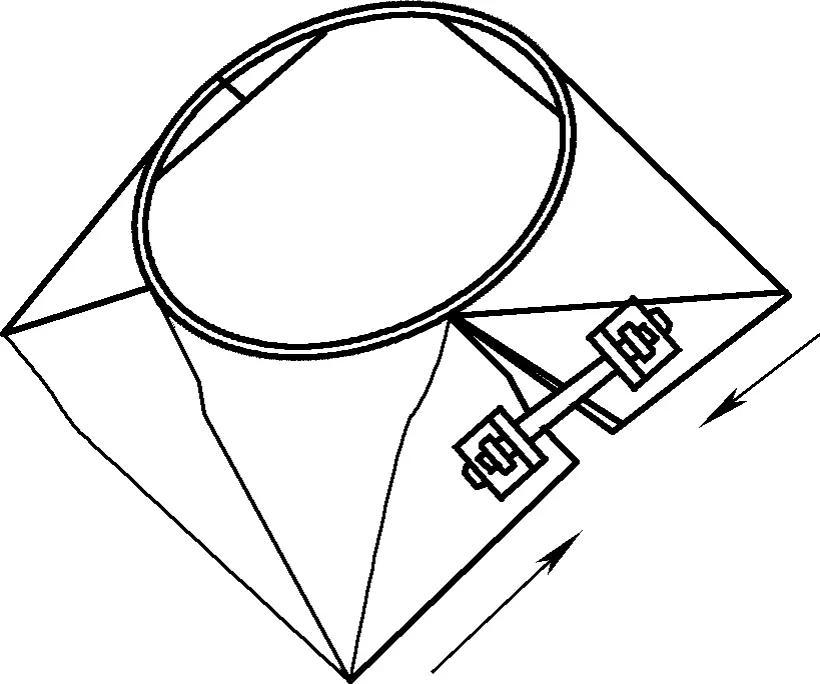

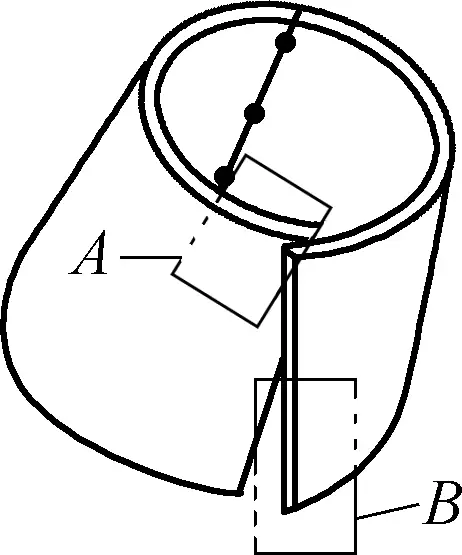

Por lo general, la conicidad del molde debe ser la misma que la del frustro, lo que es beneficioso para mejorar la calidad de la pieza y reducir los defectos. Si la conicidad es diferente, no contribuye a mejorar la calidad de la pieza y puede dar lugar a más defectos. La figura 22 muestra la forma del molde para entallar manualmente un pequeño frustro cónico.

a) Plano de la pieza

b) Estructura del molde

c), d) Principio de cálculo del diámetro de acero redondo del molde

La figura 22a muestra el dibujo de pieza del pequeño frustum cónico, y la figura 22b muestra el molde radiante.

El molde está hecho de acero redondo colocado radialmente, con la longitud del acero redondo determinada por la longitud de la generatriz del frustum cónico más un margen de unos 50 a 100 mm. La longitud de la generatriz del frustum cónico l=√[ (120-85)2 + 2402mm = 242 mm (siendo 120 el radio exterior de la abertura grande, 85 el radio exterior de la abertura pequeña y 240 la altura del cono).

La separación del extremo pequeño del molde puede ser grande o pequeña, pero el máximo no puede superar el diámetro del extremo pequeño del cono. En este ejemplo, se toma como 70 mm. La distancia de apertura n del extremo grande se determina en función de la relación entre la separación de los extremos grande y pequeño del molde y la relación entre los diámetros de los extremos grande y pequeño del tronco cónico, es decir: n: 70 = 240: 170, por lo que n se toma como 99 mm.

Las figuras 22c y 22d muestran el principio de cálculo del diámetro del acero redondo utilizado en el molde. Hay dos principios para determinar el acero redondo: uno es mantener una cierta distancia entre el frustum formado y la placa base, y el otro es que el acero redondo debe tener suficiente rigidez.

Debido a los radios desiguales de los arcos formados en los extremos grande y pequeño, la distancia entre ellos y la placa base debe calcularse por separado. Suponiendo que se utilice acero redondo de ϕ20mm, la distancia desde la parte inferior de la pieza hasta la placa base en el extremo pequeño después del conformado es l1 = 20 – [85 – √(852 – 35 2)] mm = 12 mm, como se muestra en la figura 22c.

Del mismo modo, la distancia de la parte inferior de la pieza a la placa base en el extremo grande después del conformado es l2 = 20 – [120 – √(1202 – 49.52)] mm = 9 mm, como se muestra en la figura 22d. Por lo tanto, es razonable elegir un diámetro de acero redondo de ϕ20 mm.

2. Métodos de entallado manual

El método de ranurado a mano del frustum de un cono es básicamente el mismo que el método de ranurado de la parte del arco de un pequeño techo arqueado de tubo circular. El método de conformación utiliza principalmente un martillo grande y un martillo de arco de ranura en un molde radial, siguiendo el principio de ranurar primero los extremos y luego el centro, profundizando gradualmente desde poca profundidad, y utilizando una plantilla para comprobar la curvatura en cualquier momento.

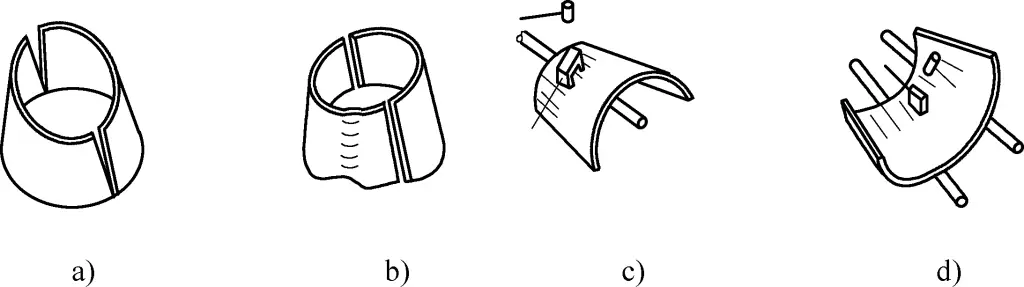

3. Método para corregir los defectos de ranurado

Para los problemas que surgen durante el ranurado, se pueden utilizar los siguientes métodos de corrección.

(1) Forma exterior de melocotón

La figura 23a muestra la forma tridimensional de una forma de melocotón exterior formada por dos puertos de acoplamiento. La razón de la forma de melocotón exterior es la insuficiente formación de la forma del arco del extremo superior durante el ranurado (especialmente en el extremo). Las figuras 23b y 23c muestran los métodos de corrección; la figura 23b corrige el arco superior desde el exterior del cono y la figura 23c corrige el arco superior desde el interior.

a) Diagrama tridimensional de la forma exterior del melocotón

b) Corrección desde el exterior

c) Corrección desde el interior

(2) Forma interior de melocotón

La figura 24 muestra la forma tridimensional de un melocotón interior formado por dos puertos de acoplamiento. La razón de la forma de melocotón interior es un arco extremo superior sobreformado o un arco sobreformado durante el precurvado.

a) Diagrama tridimensional de la forma interior del melocotón

b) Método del martillo de retroceso

c) Método del arco voladizo

d) Método del arco de plataforma suspendida

Las figuras 24b, 24c y 24d muestran los métodos de corrección, mostrando la figura 24b el método del martillo de respaldo, en el que se coloca un martillo de respaldo en la parte del arco sobreformada, y se aplica un martillo de fuerza en el borde, moviendo y martilleando para corregirlo.

Debe tenerse en cuenta que la distancia entre el punto de aplicación de la fuerza y el punto de apoyo debe ser pequeña (pero sin solaparse). Con una alta rigidez del grosor del tablero, pueden operar dos personas, y con una rigidez baja, puede completarlo una sola persona. La figura 24c muestra el método del arco en voladizo, en el que el arco se comprueba con una plantilla durante el conformado, y se debe tener cuidado de no corregirlo en exceso, ya que el conformado del arco superior es más difícil que el conformado del arco.

La figura 24d muestra el método de arco de plataforma suspendida, en el que aunque la parte del arco sobreformada entre en contacto con la plataforma, el borde opuesto queda suspendido y se aplica fuerza a lo largo del borde para corregirlo. Hay que tener cuidado de martillar uniformemente para evitar dobleces bruscos y desalineación de los bordes.

(3) Gran brecha en el extremo pequeño y protuberancia interior local continua

La figura 25a muestra la forma tridimensional de una gran protuberancia de extremo pequeño formada cuando el arco de extremo grande es correcto pero el arco de extremo pequeño es insuficiente. La figura 25b muestra la forma tridimensional de una protuberancia interior continua con el arco de extremo grande correcto pero un defecto de cresta local en la dirección de la generatriz. Estos dos defectos tienen la misma naturaleza, por lo que los métodos de tratamiento son los mismos. La figura 25c muestra el método de formación del arco desde el exterior, y la figura 25d muestra el método de formación del arco desde el interior.

a) Diagrama tridimensional del gran hueco del extremo pequeño

b) Diagrama tridimensional de la protuberancia interna local continua

c) Formación del arco desde el exterior

d) Formación del arco desde el interior

Para el defecto mostrado en la Figura 25a, la formación del arco se limita al rango del extremo pequeño, y la longitud no debe exceder la mitad del frustum, de lo contrario, la curvatura del extremo grande se verá afectada; para el defecto mostrado en la Figura 25b, se puede realizar una formación de arco continua localmente, ya sea de dentro a fuera o de fuera a dentro.

(4) Gran brecha

La figura 26a muestra la forma tridimensional de un arco de extremo grande formado después de colocar un lado del puerto de acoplamiento y el otro lado con un arco de extremo grande. La razón de este defecto es una deficiencia local del arco en el punto A de la figura, que hace que el extremo pequeño sea inferior en un valor de e; la figura 26b muestra la forma tridimensional de un arco correcto en el extremo pequeño, pero un arco deficiente en el extremo grande, que da lugar a un gran hueco en el extremo grande. Ambos comparten la misma causa, por lo que los métodos de tratamiento son los mismos.

La figura 26c muestra el método de formación del arco desde el exterior, y la figura 26d muestra el método de formación del arco desde el interior. Cabe señalar que la longitud del arco no debe superar la mitad de la generatriz, de lo contrario, afectará a la curvatura del extremo pequeño.

Al abordar el defecto mostrado en la figura 26a, basta con formar el arco local sólo en el punto A, con una longitud que no supere la mitad de la generatriz. Una vez ajustada la curvatura, la desalineación en el extremo pequeño desaparecerá de forma natural.

a) Diagrama tridimensional de un gran hueco en un extremo grande

b) Diagrama tridimensional de un gran hueco en ambos extremos grandes

c) Formación del arco desde el exterior

d) Formación del arco desde el interior

(5) Arco sobreformado global o arco sobreformado local continuo

La figura 27a muestra la forma tridimensional de un arco sobreformado en abanico a la izquierda, provocando que los cuatro puntos de las esquinas se desvíen hacia dentro y que los dos puntos de las esquinas superiores sean demasiado altos. La figura 27b muestra la forma tridimensional de un arco continuo local sobreformado a lo largo de la generatriz, causando un gran hueco en el puerto de acoplamiento. Ambas comparten la misma causa, por lo que los métodos de tratamiento son los mismos.

a) Diagrama tridimensional de un arco global sobreformado

b) Diagrama tridimensional de un arco local sobreformado

c), d) Método de arco martillado

e) Método del arco voladizo

La figura 27c muestra el método de colocar la superficie convexa hacia arriba sobre una plataforma o el suelo y martillar a lo largo de toda la generatriz para la corrección. Para mejorar la eficacia de la formación del arco, se puede utilizar un pie para pisar y presionar hacia abajo antes de martillar para evitar el rebote y mejorar el efecto de corrección. La curvatura debe comprobarse continuamente con una plantilla para evitar el sobreformado, ya que formar el arco es más difícil que corregirlo.

La figura 27d muestra el método de corrección de un arco local continuo sobreformado, con un funcionamiento similar al de la figura 27c. La figura 27e muestra el método de arco en voladizo, que puede utilizarse para la corrección local de arco continuo sobreformado. Durante la operación, una persona debe sujetarlo firmemente y otra debe martillar para evitar que rebote y cause lesiones.

(6) Superposición excesiva del extremo superior y gran separación en el extremo inferior

La figura 28 muestra la forma tridimensional del solapamiento excesivo del extremo superior y un gran hueco en el extremo inferior. La causa de este defecto es un arco local sobreformado en la parte A del extremo superior y un arco local deficiente en la parte B del extremo inferior, lo que provoca que el extremo superior se solape y se eleve excesivamente y que el extremo inferior tenga un hueco y se desplace hacia fuera.

La corrección puede realizarse utilizando los métodos de formación y liberación del arco que se muestran en las figuras 26 y 27. Después de la corrección, el punto de esquina superior en la parte A bajará, el punto de esquina inferior en la parte B se moverá hacia adentro, y el defecto será eliminado.

(7) Desalineación de los bordes de acoplamiento

La figura 29a muestra un perfil con bordes desiguales o localmente convexos y cóncavos. La razón principal de este defecto es una fuerza de martilleo desigual durante el precurvado. La figura 29b muestra un diagrama esquemático del método de respaldo del martillo, que se utiliza para mejorar el efecto de corrección. El martillo de apoyo debe colocarse cerca del punto convexo a golpear, y el martillo de fuerza debe estar cerca del punto de apoyo de la fuerza. Cuanto más cerca, mejor, ya que a menor distancia, mayor será la fuerza correctora, pero no deben solaparse.

a) Vista en perspectiva de los bordes irregulares

b) Método de respaldo con martillo

c) Método de suspensión de la plataforma

Además, la superficie de contacto del martillo de fuerza y el martillo de apoyo debe ser lo más pequeña posible durante el funcionamiento. La fuerza de corrección es mucho mayor cuando se utiliza el borde del martillo para hacer contacto que cuando se utiliza toda la cara del martillo. La figura 29c muestra un diagrama del método de suspensión de la plataforma para la corrección. El borde desigual o convexo-cóncavo de la placa se pone en contacto con la plataforma, y el punto convexo se martillea para corregir el defecto.

(8) Hueco en el extremo grande (o pequeño)

La figura 30a muestra una vista en perspectiva en la que una costura de dos placas soldadas alineadas tiene un hueco en el extremo grande de otra costura. La causa de este defecto es que el arco en el extremo pequeño es justo, mientras que el arco en el extremo grande es deficiente. Esto puede corregirse utilizando el método de arco mostrado en la figura 26, o bien colocando y soldando primero el puerto pequeño y, a continuación, colocando y soldando el hueco fijando dos angulares con pernos (véase la figura 30a), o bien utilizando el método de comprimir el puerto grande para cerrarlo (véase la figura 30b).

a) Vista en perspectiva del hueco en el extremo grande (o pequeño)

b) Compresión del puerto grande

Durante la operación, asegúrese de que el puerto pequeño esté bien soldado en su posición sin una longitud excesiva de la costura. Si la soldadura es demasiado corta, la resistencia será insuficiente, lo que la hará propensa a agrietarse y supondrá un esfuerzo inútil. Si la soldadura es demasiado larga, aumentará la fuerza de tracción del perno.

Al apretar los pernos, inspeccione continuamente la deformación en las soldaduras de posicionamiento para comprobar si hay grietas o descamación de la cascarilla de óxido. Si se encuentran problemas de este tipo, deben solucionarse rápidamente. El método consiste en soldar en posición un pequeño punto en la parte propensa a descascarillarse, esperar a que se enfríe completamente y, a continuación, soldar en posición otro punto. No se recomienda en absoluto realizar todas las soldaduras de posición a la vez, ya que aumentaría la fragilidad térmica de la soldadura, lo que provocaría grietas.

(9) Giro

La figura 31a muestra una vista en perspectiva de una placa correctamente arqueada y otra torcida. La razón principal de la torsión es el uso de un molde inadecuado o el seguimiento incorrecto de la ranura de dirección del eje del cono. Está causada por la desalineación de los puntos de las esquinas: el punto de la esquina superior del lado A está más bajo y hacia dentro, mientras que el punto de la esquina inferior está hacia fuera; el punto de la esquina superior del lado B está más alto y hacia fuera, mientras que el punto de la esquina inferior está doblado hacia dentro y hacia arriba, lo que provoca la torsión.

a) Vista en perspectiva del giro

b) Método de martilleo en suspensión

c) Método de arco ranurado inverso

d) Método de prensado en barra

e) Método de extracción de pernos

f) Método de prensado de almohadillas

La figura 31b muestra un diagrama del método de martilleo suspendido para la corrección. El lado A se coloca dentro de la plataforma, con el punto de esquina superior presionado por la placa de la plataforma. El lado B se suspende fuera de la plataforma, y el punto de esquina superior del lado B se martillea hacia abajo para corregir la torsión.

La figura 31c muestra un diagrama del método de arco de ranura inversa para la corrección. Consiste en formar una ranura inversa, aproximadamente en un ángulo de 90° con respecto a la dirección de la ranura original. El punto de esquina superior del lado A y el punto de esquina inferior del lado B se desplazan hacia fuera, mientras que el punto de esquina inferior del lado A y el punto de esquina superior del lado B se desplazan hacia dentro, corrigiendo así la torsión.

La figura 31d muestra un diagrama del método de prensado con barra para la corrección. El punto de la esquina superior del lado B se coloca debajo de la barra de prensado, mientras que el punto de la esquina inferior del lado A se coloca en el suelo para evitar el deslizamiento. Utilizando un objeto pesado como punto de apoyo, la aplicación de fuerza a la barra de prensado corregirá suavemente la torsión.

La figura 31e muestra un diagrama del método de tracción de pernos para la corrección. La figura 31f muestra un diagrama del método de prensado de la almohadilla para la corrección. Durante la corrección, debe colocarse una placa gruesa debajo del extremo inferior de la placa sin torsión para dejar espacio para que el punto alto de la torsión se desplace hacia abajo. Este método es sencillo y eficaz y se utiliza ampliamente en la producción.

V. Doblado manual de material de tuberías

Manual curvado de tubos utiliza dispositivos sencillos para curvar tubos. Dependiendo de si se aplica calor durante el curvado, puede clasificarse en curvado en frío y curvado en caliente. Por lo general, el curvado en frío se utiliza para tubos brutos de pequeño diámetro (diámetro exterior de la pieza bruta D ≤ 25 mm) debido al momento de flexión relativamente pequeño, mientras que para los tubos brutos de gran diámetro se utiliza principalmente el curvado en caliente.

El curvado manual de tubos no requiere equipos de curvado especializados. Los dispositivos de curvado necesarios son sencillos, con bajos costes de fabricación y fácil ajuste para su uso, pero el inconveniente es la alta intensidad de mano de obra y la baja productividad. Por lo tanto, sólo es adecuado para escenarios de producción de lotes pequeños sin equipos de curvado especializados.

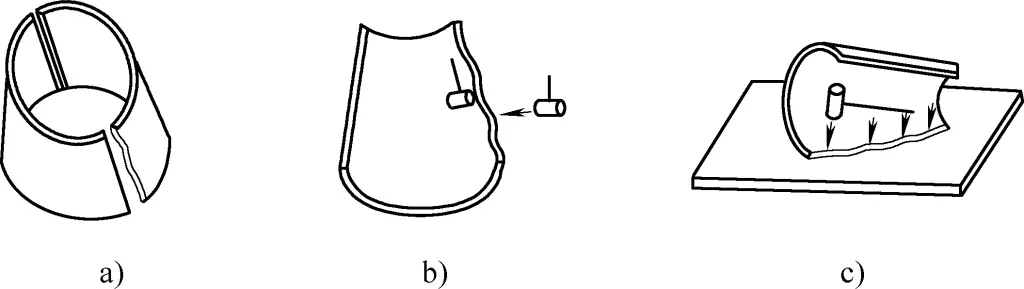

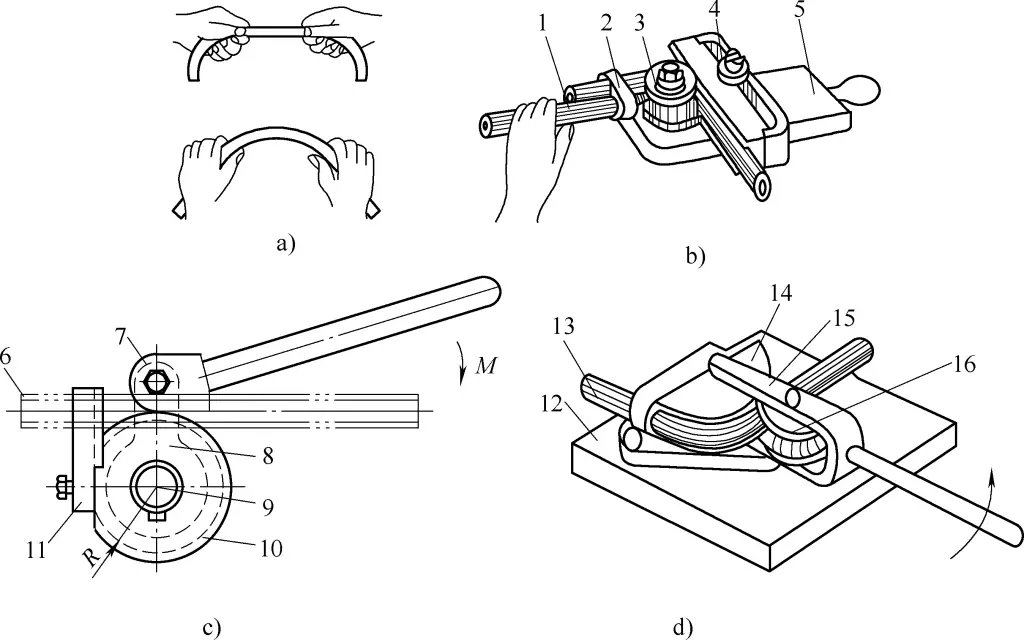

1. Métodos para curvar material de tuberías

Para tubos de cobre de diámetro pequeño, se puede utilizar el curvado libre manual. Antes del curvado, el tubo de cobre debe templarse y curvarse gradualmente, dándole simultáneamente forma a mano. El último paso consiste en recortarlo para conseguir una forma de sección transversal ovalada y garantizar un arco de curvatura suave y redondo. Durante la operación, evite doblar a una gran curvatura de una sola vez para evitar graves ángulos muertos de deformación por doblado, que no serían propicios para el recorte posterior, como se muestra en la figura 32a.

a) Formación manual de la flexión

b) Dispositivo de curvado de tubos con disco giratorio

c) Dispositivo de doblado de moldes

d) Dispositivo fijo de doblado de moldes

1 asa

2 ganchos

3-Disco giratorio

4-Pilar de hierro

5-Placa base

6 tubos

Bloque de prensado de 7 asas

Anillo 8-Ear

9-Mandril

10-Molde de plegado

11-Bloqueador

12 plataformas

13-Tubo en blanco

14-Molde fijo

15-Palanca

16 Rodillos

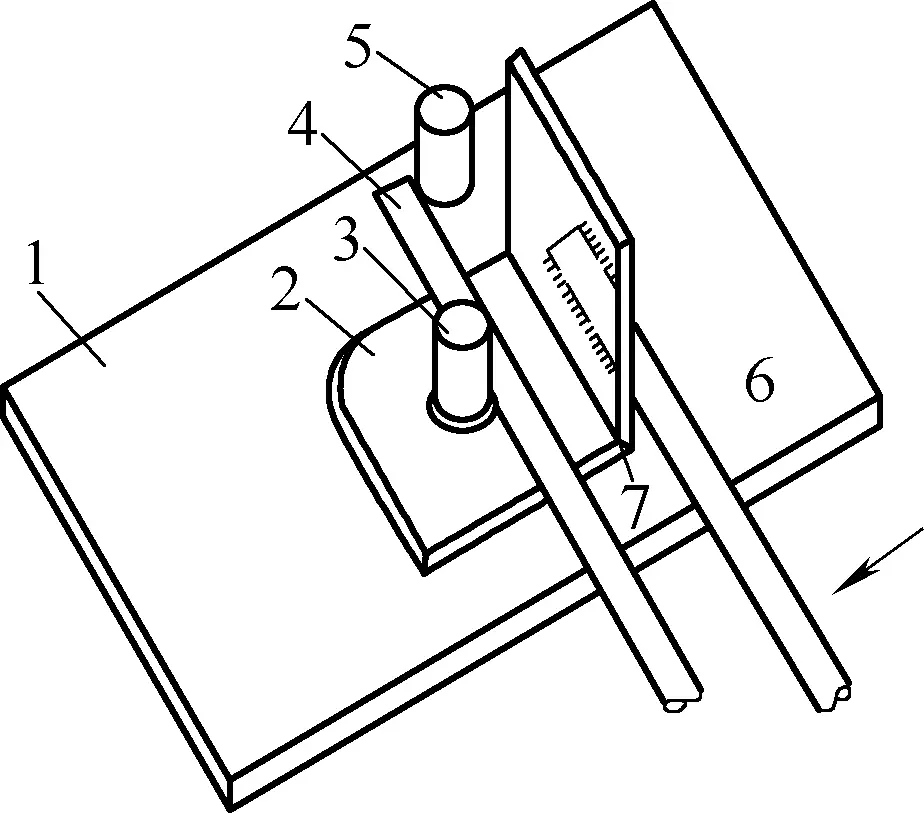

Para los tubos de acero de menor diámetro, pueden utilizarse dispositivos manuales de curvado de tubos en frío. La figura 32b muestra la forma de curvado utilizando un dispositivo de curvado de tubos de tipo plataforma giratoria, con ranuras circulares dispuestas en la circunferencia de la plataforma giratoria y en los laterales del bloque de hierro, cuyo tamaño puede diseñarse en función del diámetro del tubo curvado.

Una vez fijadas las posiciones de la placa giratoria y el bloque de hierro, se puede utilizar introduciendo el tubo en las ranuras circulares de la placa giratoria y el bloque de hierro, enganchando el tubo en bruto y tirando de la manivela para doblar el tubo en bruto hasta el ángulo requerido siguiendo la manivela.

La figura 32c muestra un dispositivo manual de curvado de tubos con un molde de curvado. Durante el curvado, el molde permanece inmóvil y el bloque de prensado gira alrededor del molde, forzando al tubo a conformarse de acuerdo con el molde. Dado que las herramientas manuales de curvado de tubos sólo se utilizan para curvar tubos de pequeño diámetro, no es necesario rellenar los tubos con materiales.

La figura 32d muestra un dispositivo manual de curvado de tubos de molde fijo, compuesto principalmente de plataforma 12, molde fijo 14, rodillo 16 y palanca 15. Durante el funcionamiento, el molde fijo 14 se fija en la plataforma 12, que tiene una ranura semicircular que corresponde al diámetro exterior de la pieza bruta de tubo 13.

Antes del curvado, un extremo del tubo en bruto 13 se coloca en la ranura semicircular del molde fijo 14 y se fija con una placa de presión. A continuación, al accionar la palanca 15, el rodillo 16 (que también tiene una ranura semicircular que coincide con el diámetro exterior del tubo en bruto 13) fijado en la palanca 15 presiona el tubo en bruto 13, forzándolo a doblarse y deformarse alrededor del molde fijo 14. El curvado se detiene cuando se alcanza el ángulo de curvatura requerido, completando así el proceso de curvado. El doblado se detiene cuando se alcanza el ángulo de doblado requerido, completando el proceso de curvado de tubos.

En el caso de tubos de mayor diámetro, dado que se requiere más par de torsión durante el curvado manual, puede utilizarse el dispositivo de curvado de tubos mostrado en la figura 32 para el curvado en caliente. Durante el curvado, se utiliza un soplete o una llama de oxiacetileno para calentar localmente la zona de curvado del tubo. La temperatura de calentamiento depende de las propiedades del acero, generalmente se calienta hasta que el tubo de acero muestra un color rojo cereza, tras lo cual se puede aplicar el curvado manual.

Sustituyendo la plataforma giratoria 3, el molde de curvado 10 y el molde fijo 14 de diferentes diámetros en los dispositivos manuales de curvado de tubos antes mencionados, se pueden curvar tubos con diferentes radios de curvatura. Del mismo modo, sustituyendo o mejorando la cavidad de conformación de la plataforma giratoria 3, el molde de curvado 10 y el molde fijo 14, el dispositivo manual de curvado de tubos mostrado en la figura 32 también puede utilizarse para el curvado manual de barras y perfiles.

2. Operaciones de curvado de tubos

Para garantizar la calidad del curvado de tubos, es necesario dominar y utilizar métodos correctos de operación de curvado, prestando especial atención a los siguientes aspectos.

(1) Selección correcta de los materiales de relleno

Para evitar la deformación del tubo bajo compresión, en el caso de los tubos con un diámetro superior a 10 mm o con elevados requisitos de forma, deben utilizarse materiales de relleno dentro del tubo para el curvado. La selección de los materiales de relleno debe determinarse en función de factores como el material del tubo, el grosor relativo y el radio de curvatura, tal y como se muestra en la Tabla 4. El relleno de arena es el método de curvado en caliente más utilizado.

Tabla 4 Selección de materiales de relleno para tubos curvados

| Material de los tubos | Material de relleno | Forma deseada de la curva |

| Tubo de acero | Arena amarilla ordinaria | Después de secar completamente la arena, rellene el tubo para doblarlo en frío o en caliente |

| Tubo general de cobre puro, tubo de latón | Plomo o compuestos de bajo punto de fusión como la colofonia | Una vez recocido el tubo de cobre, rellénelo y realice el curvado en frío. Tenga en cuenta que cuando caliente plomo para fundirlo, evite que gotee agua para evitar lesiones por salpicaduras. |

| Tubo de cobre puro de pared delgada, tubo de latón | Agua | Una vez recocido el tubo de cobre, llénelo de agua y congélelo para curvarlo en frío. |

| Tubo de plástico | Arena amarilla fina (o sin necesidad de relleno) | Se doblan rápidamente tras calentarse y ablandarse |

(2) Puntos clave de las operaciones de plegado en caliente

Cuando se dobla manualmente un tubo con calefacción, el proceso incluye principalmente cuatro pasos: rellenar la arena, marcar las líneas, calentar y doblar. Los puntos clave son los siguientes:

1) Arena de relleno.

Al curvar manualmente un tubo, para evitar la deformación de la sección transversal, suelen ser necesarios materiales de relleno en el interior de la pieza bruta del tubo. Los materiales de relleno más comunes son arena de cuarzo, colofonia y aleaciones de bajo punto de fusión. Para los tubos en bruto de mayor diámetro, se suele utilizar arena. Antes de rellenar con arena, tape un extremo de la pieza bruta con un tapón cónico de madera, asegurándose de que haya orificios de ventilación en el tapón para permitir que el aire en expansión salga libremente mientras se calienta. Después de rellenar la arena, tapone el otro extremo del tubo con un tapón de madera.

La arena utilizada debe estar limpia y seca. Antes de utilizarla, debe lavarse, secarse y tamizarse. Si hay impurezas y humedad en la arena, los productos de descomposición contaminarán la pared interior de la tubería cuando se caliente, y la humedad se expandirá en forma de gas, aumentando la presión y posiblemente expulsando los tapones de madera.

El tamaño de las partículas de arena debe ser inferior a 2 mm. Si es demasiado grande, no se compactará bien y provocará deformaciones en la sección transversal durante el curvado. Si es demasiado fina, estará demasiado compacta y no se deformará fácilmente durante el curvado, lo que podría provocar grietas en la tubería.

2) Líneas de marcado.

Las líneas de marcado determinan la longitud y la posición del tubo en bruto que se va a calentar en el horno. La longitud de calentamiento del tubo en bruto puede determinarse mediante el siguiente método: en primer lugar, identifique el punto medio de la sección curva según el plano de diseño; a continuación, mida la longitud de la curva desde este punto medio y añádale el diámetro del tubo en bruto.

3) Calefacción.

Tras rellenar la arena y marcar las líneas, se puede empezar a calentar. Los combustibles pueden ser carbón vegetal, coque, gas o gasóleo pesado. El carbón de caldera normal no es adecuado para calentar tubos en bruto, ya que contiene un alto contenido de azufre, que puede penetrar en el acero a altas temperaturas, degradando su calidad. Si las condiciones son limitadas, pueden utilizarse llamas oxiacetilénicas para el calentamiento localizado.

Independientemente del método de calentamiento utilizado, éste debe ser lento y uniforme. Un calentamiento inadecuado afectará a la calidad del doblado. La temperatura de calentamiento depende de las propiedades del acero; el acero al carbono normal suele calentarse a unos 1050°C.

Cuando el tubo en bruto alcanza esta temperatura, debe mantenerse durante un tiempo para garantizar que la arena del interior también alcanza la misma temperatura, evitando un enfriamiento rápido del tubo en bruto. Lo ideal es que el curvado se complete con un solo calentamiento. Un calentamiento repetido puede degradar la calidad del tubo de acero y aumentar el espesor de la capa de óxido, adelgazando la pared del tubo.

4) Flexión.

Después de calentar la pieza bruta de tubo en el horno, puede sacarse para curvarla. Si la parte calentada es demasiado larga, la sección calentada innecesaria puede enfriarse con agua antes de colocar el tubo en bruto en el dispositivo de curvado.

Si el radio de curvatura de la pieza de tubería no cumple los requisitos, se pueden utilizar los siguientes métodos para el ajuste: si la curva es demasiado pequeña, el lado interior de la curva se puede enfriar con agua para encoger la capa metálica interior; si la curva es demasiado grande, el lado exterior se puede enfriar con agua para encoger la capa metálica exterior.

3. Precauciones en las operaciones de curvado de tubos

(1) El radio de curvatura no debe ser demasiado pequeño

Si el radio de curvatura es demasiado pequeño, puede agrietarse durante el curvado. Para el curvado en frío, el radio de curvatura debe ser superior a 4 veces el diámetro del tubo. Los valores mínimos del radio de curvatura pueden seleccionarse de acuerdo con la Tabla 5.

Tabla 5 Valores mínimos del radio de curvatura para distintos tubos (unidad: mm)

| Tubos de cobre puro y latón | Tubos de aluminio | Tubos de acero sin soldadura | ||||||

| Diámetro exterior del tubo Material D | Doblado mínimo Radio Rmin | Espesor de la pared del tubo t | Diámetro exterior del tubo Material D | Doblado mínimo Radio Rmin | Espesor de la pared del tubo t | Diámetro exterior del tubo Material D | Doblado mínimo Radio Rmin | Espesor de la pared del tubo t |

| 5.0 | 10 | 1.0 | 6.0 | 10 | 1.0 | 6.0 | 15 | 1.0 |

| 6.0 | 10 | 1.0 | 8.0 | 15 | 1.0 | 8.0 | 15 | 1.0 |

| 7.0 | 15 | 1.0 | 10 | 15 | 1.0 | 10 | 20 | 1.5 |

| 8.0 | 15 | 1.0 | 12 | 20 | 1.0 | 12 | 25 | 1.5 |

| 10 | 15 | 1.0 | 14 | 20 | 1.0 | 14 | 30 | 1.5 |

| 12 | 20 | 1.0 | 16 | 30 | 1.5 | 16 | 30 | 1.5 |

| 14 | 20 | 1.0 | 20 | 30 | 1.5 | 18 | 40 | 1.5 |

| 14 | 18 | 2.0 | 6.0 | 15 | 1.0 | 12.5 | 30 | 2.25 |

| 18 | 28 | 2.0 | 8.0 | 15 | 1.0 | 15 | 45 | 2.25 |

| 22 | 50 | 2.0 | 10 | 20 | 1.5 | 25 | 60 | 2.0 |

| 25 | 50 | 2.0 | 12 | 25 | 1.5 | 30 | 80 | 3.0 |

| 32 | 60 | 2.5 | 14 | 30 | 1.5 | 32 | 110 | 3.0 |

| 38 | 70 | 2.5 | 16 | 30 | 1.5 | 40 | 150 | 3.5 |

| 45 | 90 | 2.5 | 18 | 40 | 1.5 | 51 | 180 | 4.0 |

(2) Procedimiento para curvar secciones múltiples de material de tuberías

Al curvar material de tuberías, debe tenerse en cuenta lo siguiente: Si hay que doblar varias secciones en el mismo tubo ajusteSi el accesorio de tubería es una pieza curvada espacialmente (es decir, las direcciones de curvatura de varias secciones curvadas no están en el mismo plano), se debe realizar primero una curvatura en la plataforma, y el accesorio de tubería siguiente debe tener un extremo levantado y colocado antes de curvar las otras secciones en secuencia.

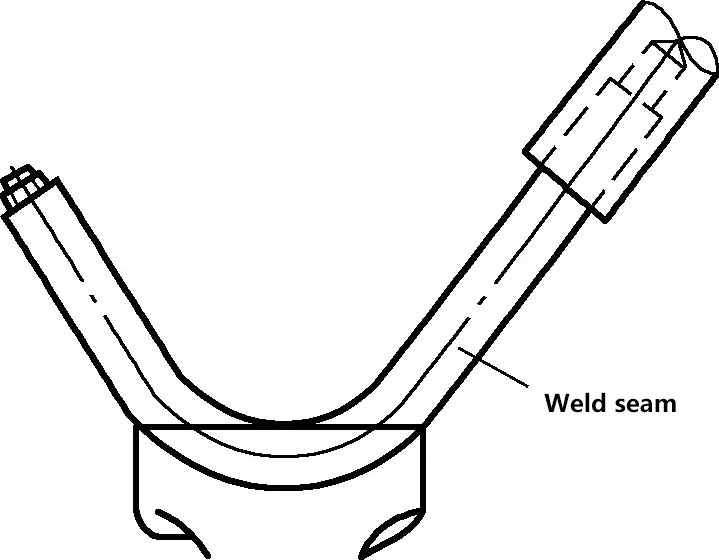

(3) Doblado de tubos soldados

Al doblar tubos de acero soldados, el cordón de soldadura debe colocarse en la capa neutra de la curva para evitar la formación de grietas en el cordón de soldadura, como se muestra en la figura 33.

VI. Curvado manual de perfiles

De forma similar al curvado manual de material de tuberías, diversos perfiles (como el acero plano, el acero en ángulo, el acero en canal, el acero redondo, etc.) también pueden curvarse manualmente utilizando dispositivos de curvado adecuados. Sin embargo, debido al mayor grosor del material y a la mayor rigidez de los perfiles, el curvado manual de perfiles suele requerir el uso de moldes y a menudo adopta métodos de procesamiento de curvado en caliente.

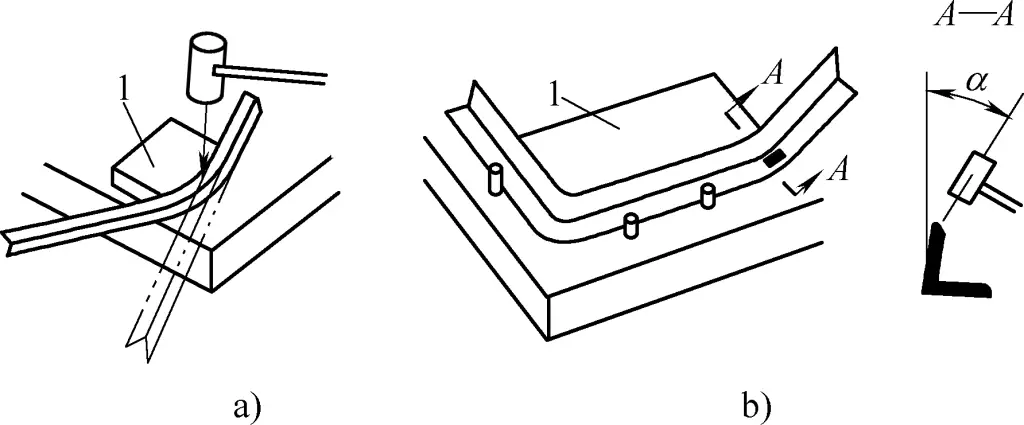

Como se muestra en la figura 34, se trata de un método de curvado manual de ángulos de acero. Después de calentar el ángulo de acero, se sujeta en el molde 1 para el curvado interior, mientras que el borde horizontal se golpea con un mazo para evitar que se levante (véase la Figura 34a); para el curvado exterior (véase la Figura 34b), la zona sombreada se calienta para evitar que el borde horizontal se hunda, mientras que la cara vertical se golpea con un mazo (véase la sección transversal A-A en la Figura 34b) para evitar que el ángulo se reduzca y la superficie horizontal se levante.

En el caso de perfiles con una sección transversal grande, incluso el curvado en caliente puede no ser suficiente para darles forma manualmente, por lo que debe recurrirse al curvado mecánico. A continuación se muestran dos ejemplos de curvado manual de perfiles.

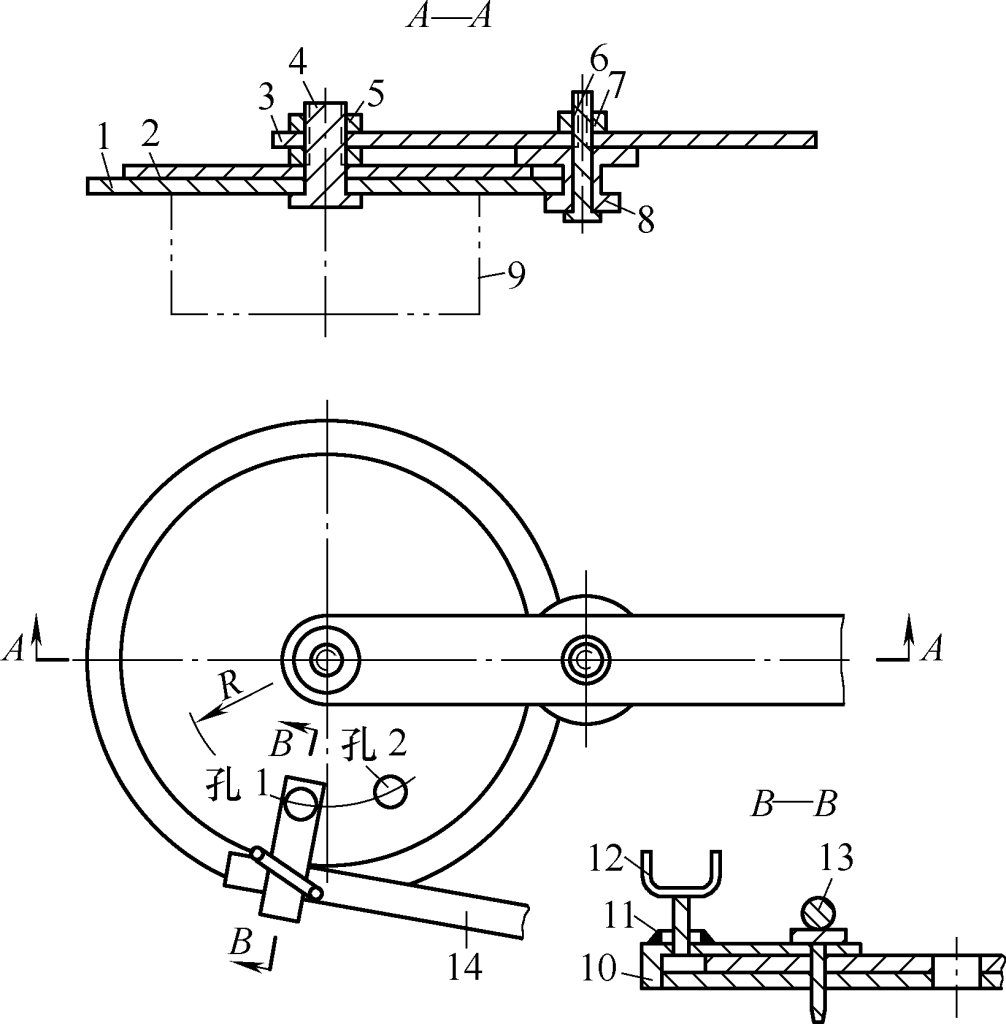

1. Doblado manual de un anillo de acero plano de círculo completo

El acero plano es uno de los perfiles más comunes y, debido a su grosor, el doblado manual requiere el uso de moldes como ayuda. El molde diseñado para el anillo de acero plano se muestra en la Figura 35.

Placa base de 1 molde

Placa de 2 moldes

3 asas

4 tornillos

5-Nueces

6, 7-Tuerca y perno de presión giratorios

Rodillo de 8 rodillos

9-Marco fijo

10-Placa de prensa fija

11-Tuercas

12 asas

13-Pin móvil

14-Acero plano para curvar

(1) Principios de diseño y características del molde

Para garantizar que la forma del anillo plano de acero cumple los requisitos de diseño, la placa base del molde 1 y la placa del molde 2 se diseñan con forma circular. El diámetro de la placa de molde 2 debe aumentarse en un cierto margen de contracción basado en la tasa de contracción seccional del material (un aumento de 0,1%-0,2% del diámetro) para tener en cuenta la contracción por enfriamiento. Es necesario mecanizar los bordes y los orificios para mejorar la precisión estructural.

El espesor de la placa del molde 2 debe ser 2-1,5 mm mayor que el espesor del acero plano que se está doblando. Esto es para acomodar el acero plano calentado. Además, el rodillo de laminación 8 también debe mecanizarse para mejorar la precisión estructural y la calidad del anillo de acero plano. Está diseñado en forma de viga en I con una parte superior más grande y una inferior más pequeña, principalmente para proporcionar suficiente resistencia y garantizar que el anillo de acero plano se ajuste al molde. La altura de la ranura debe ser 1-1,5 mm mayor que la altura combinada de las placas 1 y 2.

El plano interior de la pestaña superior sirve para evitar arrugas, mientras que tanto la pestaña superior como la inferior sirven de guía. El plano interior de la placa de alma sirve para dar forma a la rodadura.

La placa de prensado fija 10, la tuerca 11 y el mango 12 trabajan juntos para prensar firmemente el acero plano y evitar que se mueva durante el plegado.

Para eliminar las secciones rectas y formar un círculo completo en el anillo plano de acero, se diseñan los orificios 1 y 2.

(2) Método de flexión

Los pasos y métodos para doblar manualmente un anillo plano de acero de círculo completo son los siguientes:

1) Caliente el material de acero plano en un horno hasta que adquiera un color amarillo anaranjado a una temperatura de 900-1000℃, y déjelo reposar durante unos instantes.

2) Fije la placa de prensa fija 10 en la posición del orificio 1 y alinéela con el rodillo de laminación 8. Rápidamente inserte y presione el extremo plano de acero firmemente, luego gire la manija 3 para comenzar a doblar. Cuando el doblado se acerque a la placa de presión fija 10, para hacer coincidir los dos extremos y eliminar la sección recta, mueva rápidamente la placa de presión fija 10 al orificio 2, fíjela y continúe doblando hasta que los extremos se superpongan y no pueda continuar.

3) Retirar la placa de prensa fija 10, sacar el anillo plano de acero con el tocho y cortar la parte superpuesta para obtener un anillo plano de acero de círculo completo.

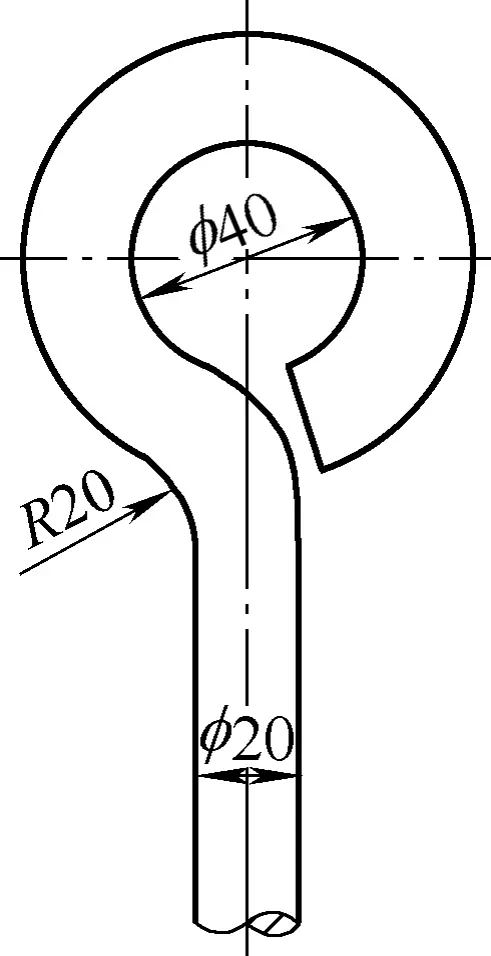

2. Doblado manual de los anillos de interrogación

Como se muestra en la figura 36, se trata de un anillo concéntrico en forma de signo de interrogación. El anillo está hecho de acero redondo de ϕ20 mm de diámetro. Debido al pequeño lote de producción, generalmente se dobla manualmente utilizando un molde.

(1) Diseño de moldes

Según las dimensiones indicadas en la figura 36, para garantizar que el diámetro del orificio central sea igual a 40 mm, el pasador cilíndrico de conformación debe ser de estructura fija, el pasador cilíndrico derecho puede ser fijo o móvil, y el izquierdo debe ser un pasador cilíndrico móvil. La distancia entre las superficies interiores de cada pasador cilíndrico de conformación debe ser 2-3mm mayor que el diámetro del acero redondo (ver Figura 37).

1, 2, 3, 4 - Orden de flexión

(2) Método de flexión

La figura 37a muestra la situación de doblado de un anillo excéntrico. Inserte el acero redondo entre los pasadores cilíndricos central y derecho, y dóblelo de la posición 1 a la posición 2 siguiendo la dirección de la flecha para formar un anillo excéntrico.

La figura 37b muestra el doblado para formar un anillo concéntrico tal como requiere el diseño. Doble hacia atrás desde la posición 2 hasta la posición 3 siguiendo la dirección de la flecha, luego inserte el pasador cilíndrico en el orificio izquierdo y doble el acero redondo desde la posición 3 hasta la posición 4 siguiendo la dirección de la flecha para formar el anillo.

3. Curvado manual de perfiles en cualquier ángulo

Para el doblado manual en frío o en caliente de acero plano, acero redondo o tubos redondos de pequeño diámetro en cualquier ángulo, utilice el molde que se muestra en la figura 38.

1-Plataforma

Molde de acero de 2 ángulos giratorios

Pasador cilíndrico 3

4-piezas de trabajo

5-Pin cilíndrico fijo

6 asas

7-Punto de contacto

(1) Diseño de moldes

Suelde el pasador cilíndrico 3 en la plataforma 1 y, a continuación, monte en el pasador 3 el molde angular giratorio de acero 2, que tiene un asa 6 soldada con orificios previamente taladrados. El 5 es un pasador cilíndrico fijo.

(2) Método de flexión

Coloque la pieza de trabajo 4 entre el pasador cilíndrico 3 y el pasador cilíndrico fijo 5, utilice la fuerza para girar el mango 6, el molde de acero de ángulo giratorio 2 se moverá a lo largo de la dirección de la flecha. Cuando la pieza de trabajo 4 toca el punto de contacto 7, girará junto con el molde de acero de ángulo giratorio 2. La aplicación continua de fuerza puede doblar la pieza de trabajo a cualquier ángulo.