El dominio de diversas herramientas de corte avanzadas, como las herramientas indexables de sujeción mecánica, las herramientas recubiertas, las herramientas de diamante, las herramientas de nitruro de boro cúbico y las herramientas cerámicas, incluido su rendimiento, tipos y rangos de aplicación, así como los métodos de mejora para brocas helicoidales y afilado de brocas de banda, es una de las habilidades esenciales que deben poseer los torneros.

I. Herramientas de torneado indexables

Las herramientas de torneado indexables son un tipo de herramienta en el que las plaquitas con varios filos de corte y parámetros geométricos razonables se sujetan mecánicamente a un portaherramientas (o cuerpo de la herramienta). En comparación con las herramientas de torneado soldadas, las herramientas de torneado indexables presentan las siguientes ventajas.

(1) El inserto tiene una forma poligonal específica

Cuando el filo de corte se desgasta, no es necesario volver a afilar la plaquita. Basta con girar la plaquita hasta un nuevo filo de corte para seguir utilizándola, reduciendo así el tiempo auxiliar de cambio de herramienta y afilado.

(2) El inserto no se fija mediante soldadura fuerte

De este modo se evitan las tensiones internas y las grietas provocadas por la soldadura fuerte, aprovechando al máximo el rendimiento de corte original del material de la plaquita y mejorando la vida útil de la herramienta.

(3) La plaquita no requiere reafilado

Esto es beneficioso para promover la aplicación de materiales recubiertos, mejorando aún más eficacia de corte y la vida útil de la herramienta.

(4) La ranura rompevirutas se forma durante la fabricación de la plaquita

Las dimensiones de las ranuras son estables, la rotura de virutas es fiable, lo que contribuye a garantizar la calidad del procesamiento.

(5) El portaherramientas o el cuerpo de la herramienta pueden utilizarse varias veces.

Esto ahorra material en el cuerpo de la herramienta, facilita la estandarización de la herramienta y simplifica el trabajo de gestión de la herramienta.

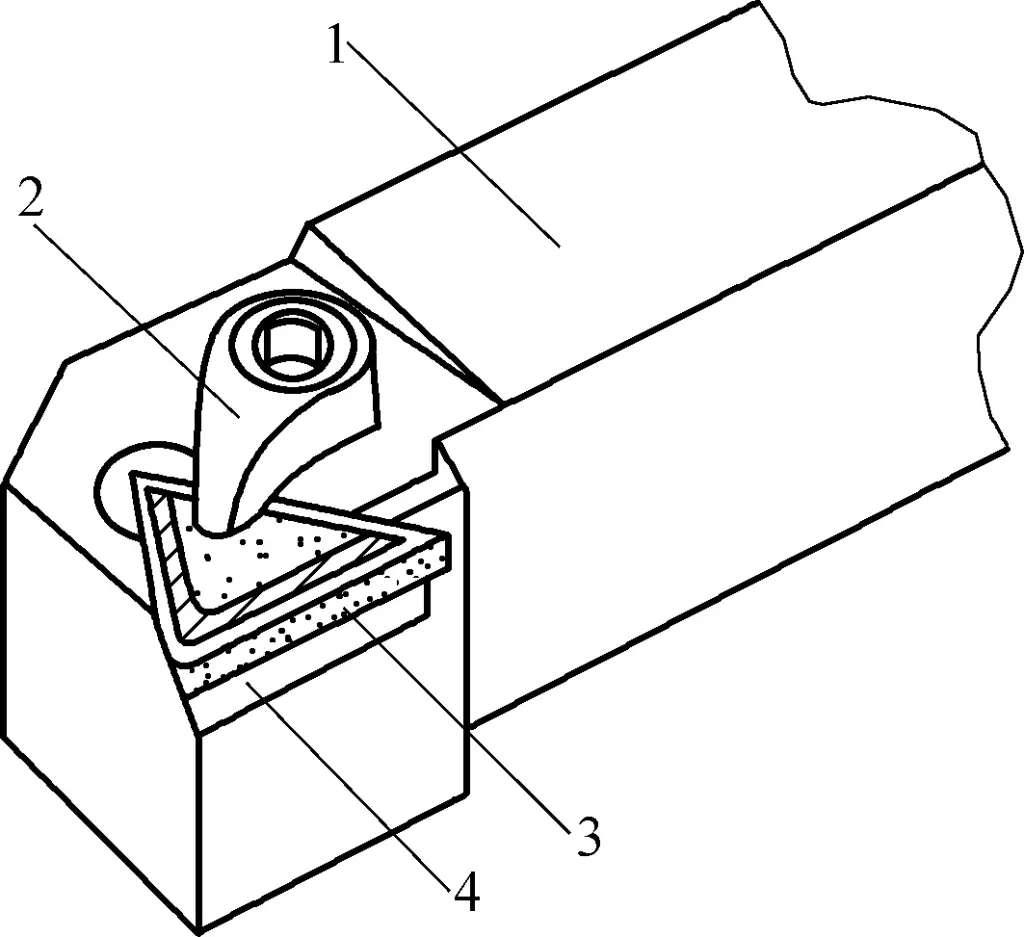

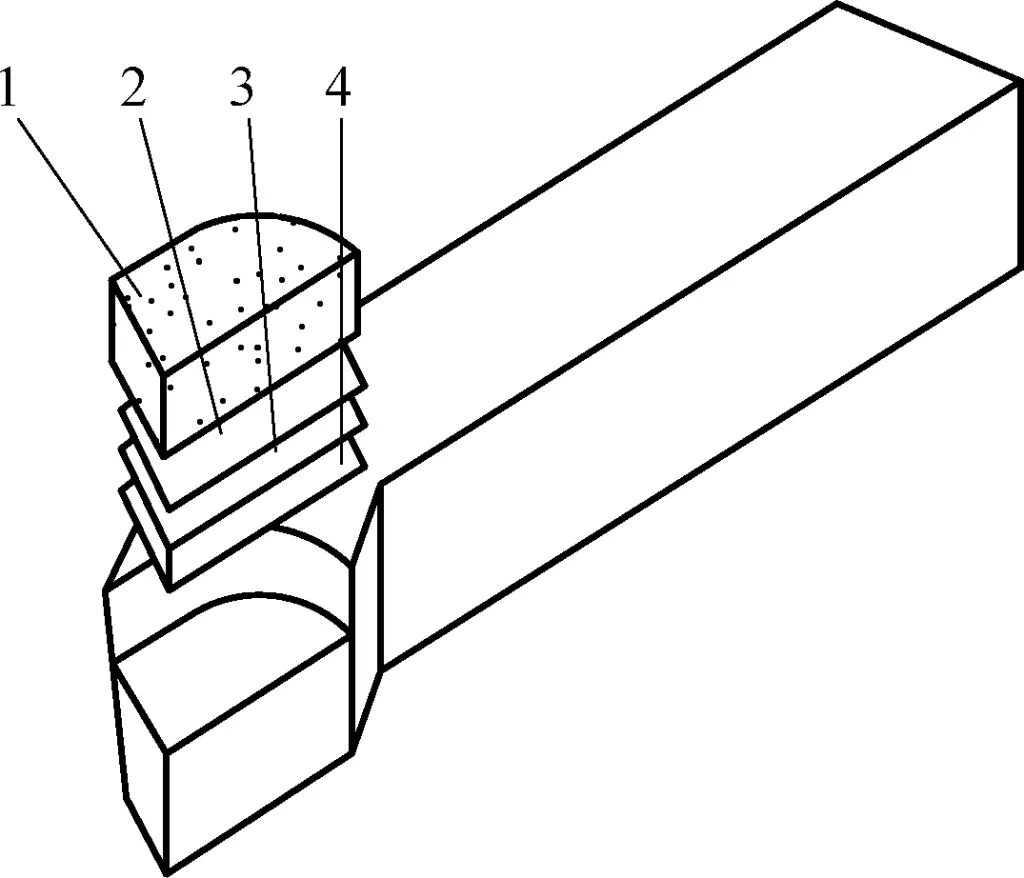

1. Composición de las herramientas de torneado indexables

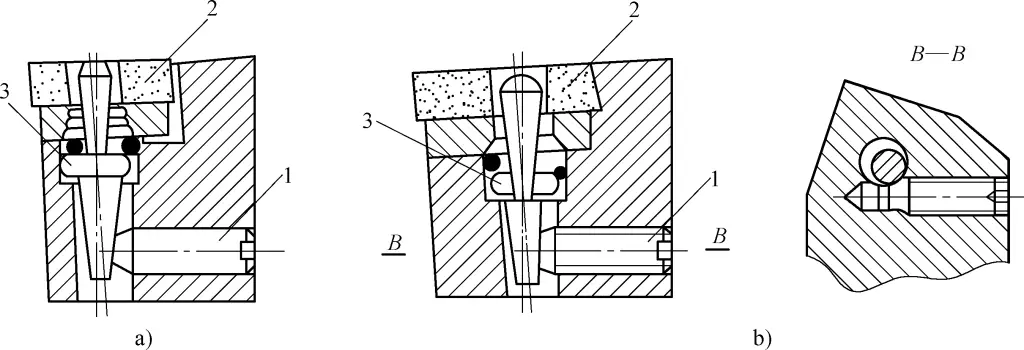

Las herramientas de torneado indexables constan de un portaherramientas, un mecanismo de sujeción, una plaquita y una cuña, como se muestra en la figura 1.

1 Portaherramientas

2-Mecanismo de sujeción

3-Insertar

4-Shim

(1) Insertar

Los materiales de las plaquitas son el metal duro y la cerámica. Según las normas nacionales, el número de modelo de la plaquita se compone de diez posiciones dispuestas en un orden determinado, que representan la forma de la plaquita, el ángulo de juego normal, el grado de precisión, las características estructurales, la longitud del filo de corte, el grosor de la plaquita, el radio de la nariz, la forma del filo, la dirección de corte y el tipo y anchura del rompevirutas.

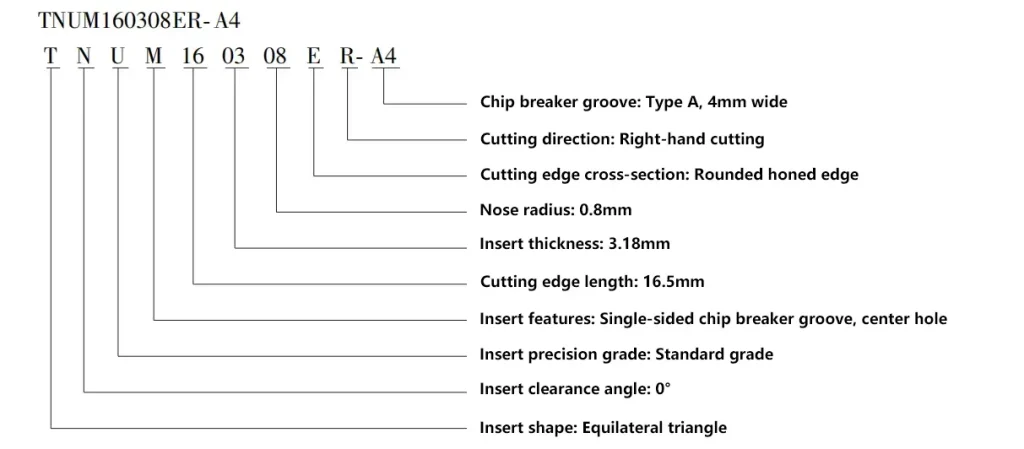

Por ejemplo:

Existen 17 tipos de códigos de forma de plaquita. Los más comunes son triángulo equilátero (T), cuadrado (S), triangular con arista de corte menor (F) y trigono convexo (W). Existen 9 tipos de códigos de ángulo de juego normal, siendo el más utilizado el tipo N con α₀ = 0°.

Hay 11 tipos de códigos de grado de precisión de las plaquitas, entre los cuales A, F, C, H, E, G, J, K, L pertenecen al grado de precisión, M pertenece al grado medio, y U es el grado general más utilizado. Para más detalles sobre el significado y el método de expresión de cada letra o número en el número de modelo de la plaquita indexable, consulte la norma GB/T 2076-2007.

El modelo de plaquita debe seleccionarse en función de las condiciones de mecanizado y del material de la pieza.

(2) Portaherramientas

Utilizado para sujetar la plaquita y montarla en el portaherramientas, el alojamiento de plaquita del portaherramientas sirve para colocar y asegurar el posicionamiento de la plaquita. Los ángulos principales de la herramienta de torneado indexable se forman instalando la plaquita en un alojamiento de plaquita con determinados ángulos geométricos. Los parámetros geométricos del alojamiento de la plaquita en el portaherramientas deben determinarse en función de los ángulos de la plaquita seleccionada. El material del portaherramientas es acero 45, con una dureza de 35~40HRC.

(3) Calza

El uso de una cuña facilita el ajuste de la posición de la punta de la herramienta de torneado indexable; protege el portaherramientas de daños durante el reglaje de la herramienta. Durante el corte normal, evita que las virutas rayen el portaherramientas. Los materiales de las calas se seleccionan entre GCr15, YG8 o W18Cr4V.

2. Mecanismo de posicionamiento y sujeción para plaquitas de herramientas de torneado indexables

(1) Requisitos para el posicionamiento de la plaquita y el mecanismo de sujeción

El mecanismo de posicionamiento y sujeción de la plaquita debe cumplir los siguientes requisitos:

- Posicionamiento y sujeción fiables, manteniendo la posición exacta sin aflojarse bajo el impacto y la vibración de la resistencia al corte.

- Funcionamiento sencillo para aflojar o apretar al girar o sustituir el inserto.

- Evacuación suave de la viruta sin dañar el posicionamiento, los elementos de sujeción ni el portaherramientas.

- Estructura simple y compacta, fácil de fabricar.

(2) Insertar formularios de posicionamiento

La forma de posicionamiento de la plaquita debe tratar de minimizar el cambio de posición de la punta de la herramienta tras la rotación de la plaquita. Existen cuatro formas de posicionamiento comunes:

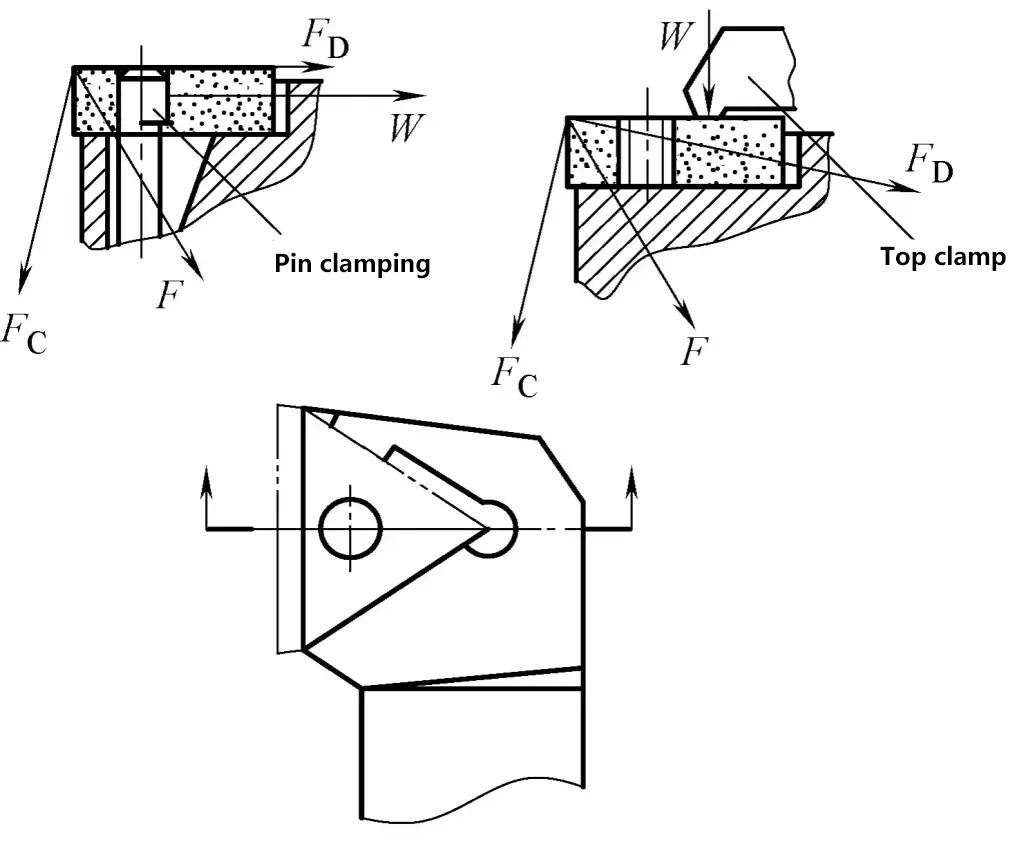

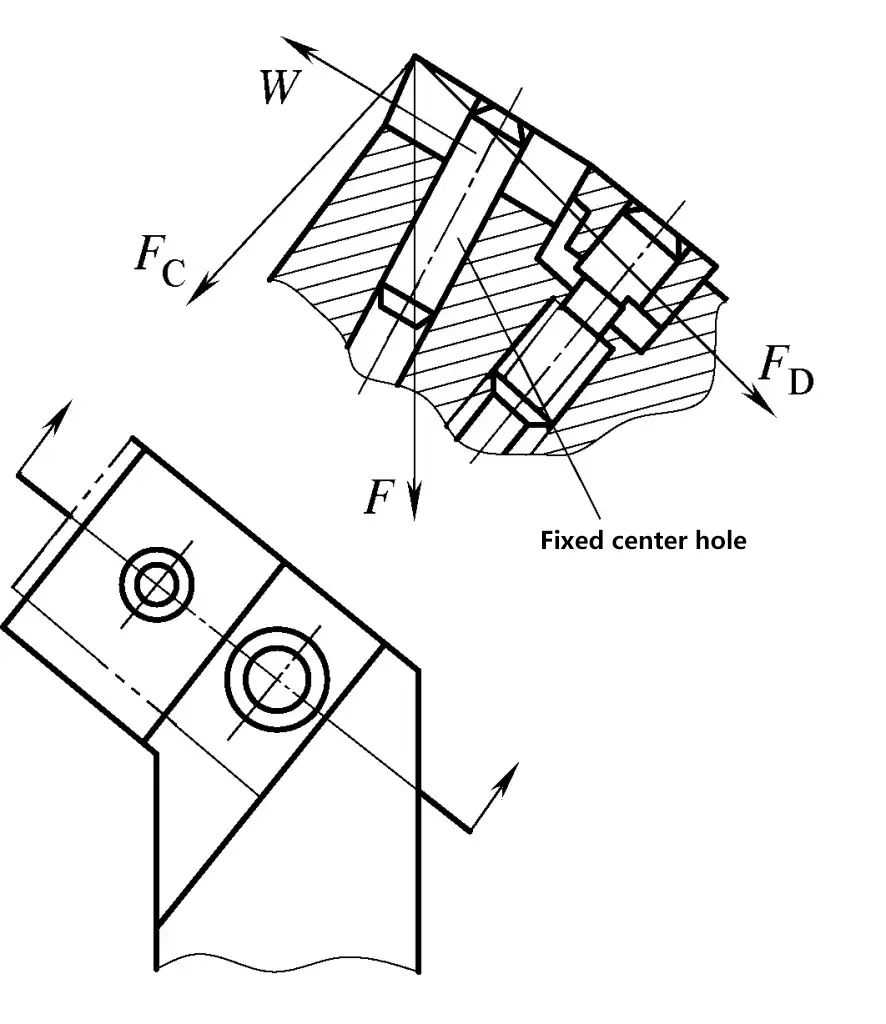

1) Posicionamiento utilizando la superficie inferior del inserto y dos superficies laterales adyacentes.

Como se muestra en la figura 2, esta forma de posicionamiento hace que la precisión de la posición de la punta de la herramienta sólo esté relacionada con la precisión dimensional externa de la propia plaquita, por lo que la precisión de posicionamiento es relativamente alta. Esta forma se utiliza habitualmente para plaquitas de sujeción superior y sujeción por pasador.

F₀, F₁-Componentes de la fuerza de corte.

F-Fuerza de corte total

W-Fuerza de sujeción

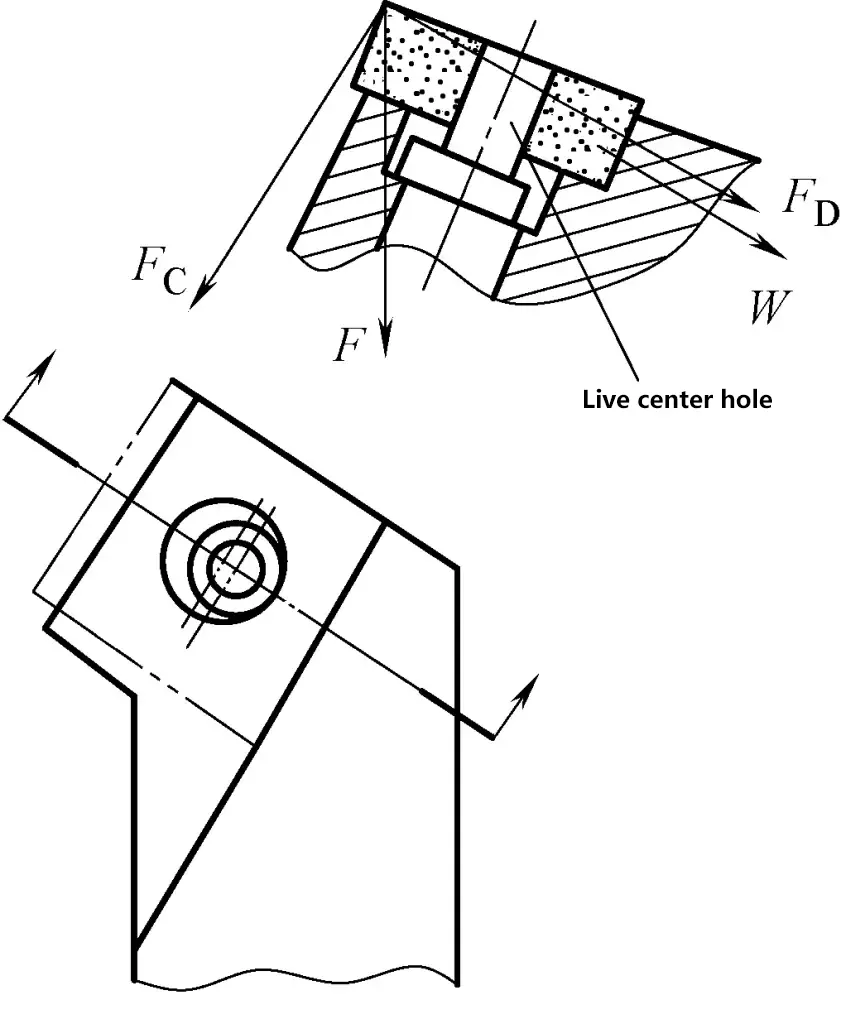

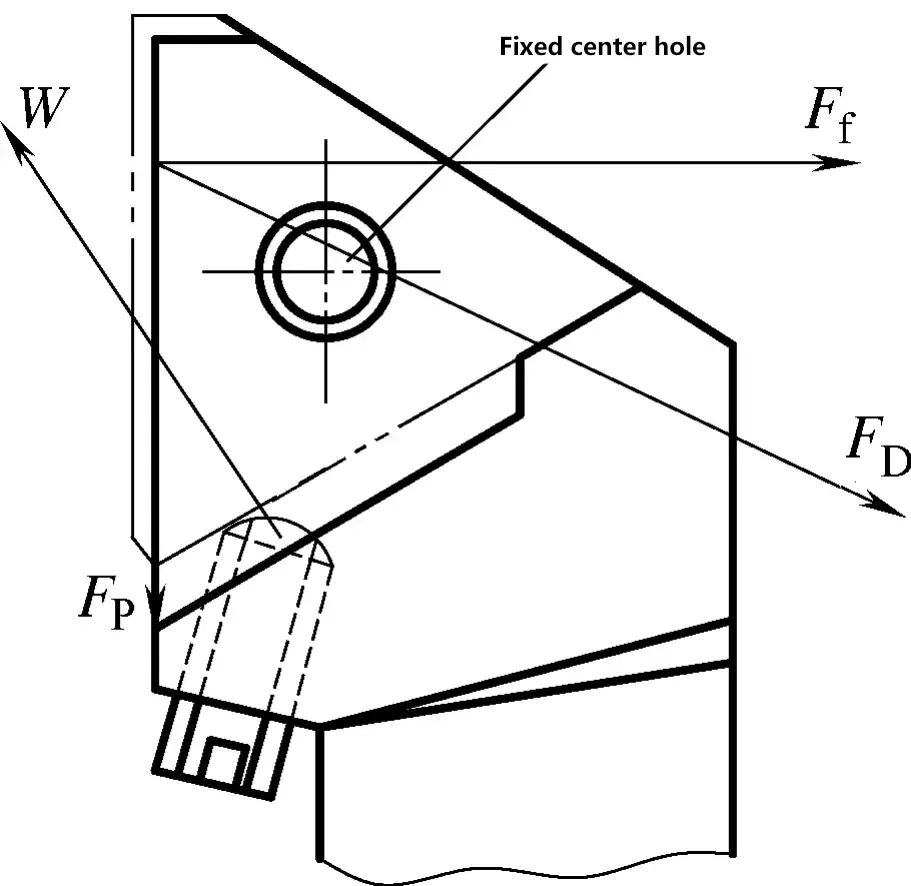

2) Posicionamiento mediante la superficie inferior del inserto, una superficie lateral y un orificio que se acopla con un pasador central móvil.

Como se muestra en la figura 3. Esta forma de posicionamiento hace que la precisión de la posición de la punta de la herramienta esté relacionada con la precisión dimensional externa de la plaquita, la precisión del agujero central, la precisión dimensional del pasador central móvil y la precisión de ajuste. La ventaja es una estructura relativamente simple, y el alojamiento de la plaquita es fácil de mecanizar. Esta forma se utiliza comúnmente para insertos de sujeción de pasador excéntrico.

F₀, F₁-Componentes de la fuerza de corte.

F-Fuerza de corte total

W-Fuerza de sujeción

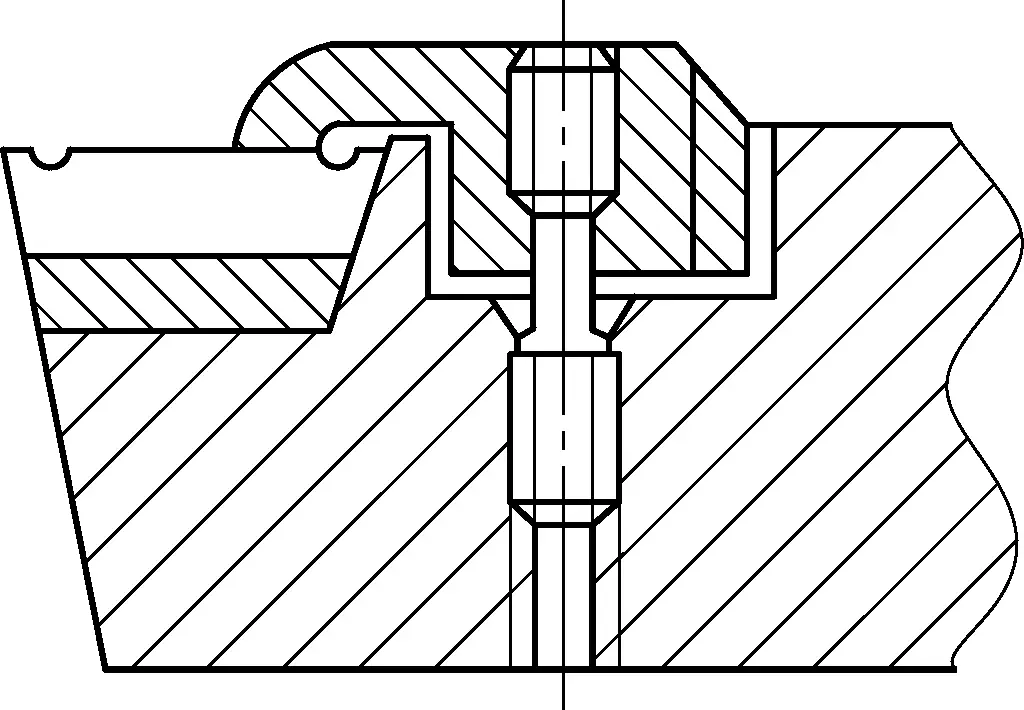

3) Posicionamiento utilizando la superficie inferior del inserto, el orificio central y una superficie lateral en contacto con el elemento de sujeción.

Como se muestra en la figura 4, esta forma de posicionamiento hace que la precisión de la posición de la punta de la herramienta esté relacionada con la precisión dimensional externa del inserto, la precisión dimensional y posicional del orificio interno y la precisión dimensional del pasador central fijo. La precisión de posicionamiento es mejor que las formas anteriores, y la estructura es relativamente sencilla. La desventaja es que la fuerza de sujeción está en la dirección opuesta a la fuerza de corte, lo que requiere una gran fuerza de sujeción. Esta forma de posicionamiento se utiliza comúnmente para insertos sujetados por pasador de cuña.

F₀, F₁-Componentes de la fuerza de corte.

F-Fuerza de corte total

W-Fuerza de sujeción

4) Posicionamiento utilizando la superficie inferior del inserto, el orificio central y una superficie lateral.

Como se muestra en la figura 5, la precisión de la posición de la punta de la herramienta de esta forma de posicionamiento es similar a la tercera forma, pero la situación de fuerza es mejor, requiriendo menos fuerza de sujeción. Sin embargo, se debe tener cuidado de que el punto de posicionamiento lateral no dañe los filos de corte no utilizados de la plaquita.

F₀, F₁, F₂-Componentes de la fuerza de corte.

W-Fuerza de sujeción

(3) Insertar formas de sujeción

Entre las formas de sujeción habituales para herramientas de torneado indexables se incluyen:

1) Abrazadera superior.

Como se muestra en la figura 6, utiliza la presión hacia abajo de una abrazadera para presionar el inserto firmemente en el bolsillo de inserción. Sus características son: gran fuerza de sujeción, posicionamiento estable y fiable, estructura sencilla, fácil de usar y puede sujetar plaquitas sin orificios centrales. La desventaja es que el cabezal de la herramienta es voluminoso, lo que afecta a la línea de visión del operario. Esta forma de sujeción es adecuada para tornos grandes y medianos y corte intermitente.

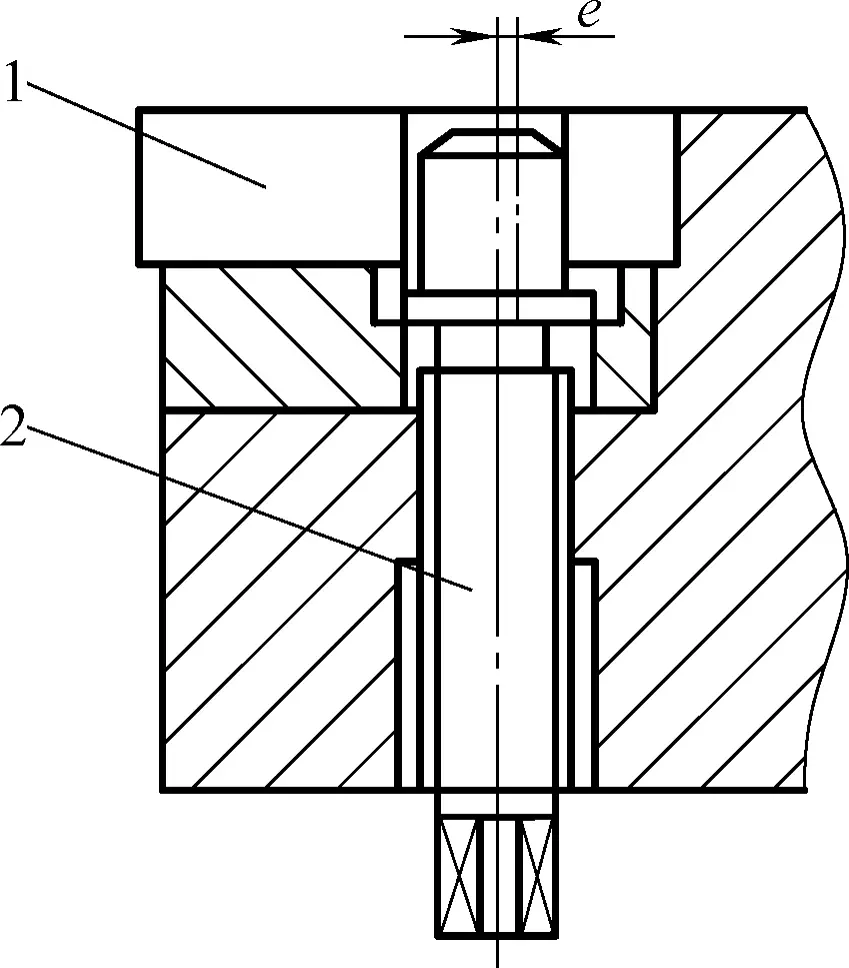

2) Pinza excéntrica.

Como se muestra en la figura 7, utiliza el principio de sujeción excéntrica. Cuando se aprieta el pasador excéntrico (con o sin rosca), su excentricidad sujeta la plaquita en el alojamiento y se autobloquea. La ventaja es una estructura simple y compacta, pocos componentes, fácil de fabricar e indexación rápida y sencilla de la plaquita. La desventaja es que la sujeción puede no ser muy fiable bajo grandes cargas de impacto, y apretar o aflojar el pasador excéntrico no es muy conveniente. Es adecuado para herramientas de torneado pequeñas.

1-Insertar

2-Pivote excéntrico

3) Abrazadera del pasador de palanca.

Como se muestra en la figura 8, utiliza el principio de palanca. Cuando el tornillo aplica fuerza al extremo inferior del pasador de palanca, éste utiliza el punto de contacto con la pared del orificio del portaherramientas como punto de apoyo para presionar firmemente la plaquita contra el lateral del alojamiento de la plaquita. Sus ventajas son la dirección estable de la fuerza de sujeción, la alta precisión de posicionamiento y una estructura no demasiado compleja. Las desventajas son la escasa rigidez del pasador de palanca y el reducido recorrido de sujeción. Es adecuado principalmente para

a) Aplicación directa de la fuerza

b) Aplicación de fuerza tangencial

1-Tornillo

2-Insertar

Pasador de 3 palancas

4) Abrazadera de palanca.

Como se muestra en la figura 1-30, este método de sujeción también utiliza el principio de la palanca. Al apretar el tornillo se presiona la palanca para que pivote, aflojando o sujetando el inserto.

1-Insertar

2 palancas

3 tornillos

Manguito de 4 muelles

5-Shim

Las ventajas son una sujeción estable y fiable, una precisión de posicionamiento relativamente alta y un mayor recorrido de sujeción, lo que facilita la indexación de las plaquitas. La desventaja es una estructura compleja que es difícil de fabricar. Es adecuado para parámetros de corte: v₀ = 80~100m/min, f = 0,4~0,6mm/r, a₁ ≤ 8mm.

5) Pinza de cuña.

Como se muestra en la figura 10, este método de sujeción utiliza un tornillo para presionar el bloque de cuña, que a su vez presiona el inserto hacia el pasador central fijo bajo la acción de la cuña. Sus características son una estructura sencilla, gran fuerza de sujeción y facilidad de fabricación y uso.

1-Insertar

2 tornillos

3 clavijas

Bloque de 4 cuñas

5-Lavadora

La desventaja es que el pasador central se deforma fácilmente, lo que resulta en una baja precisión de posicionamiento, y la estructura no es tan compacta como el tipo de palanca. Los parámetros de corte adecuados son: vc ≤120m/min, f≤0,8mm/r, ap =4~6mm.

6) Tipo compuesto.

Como se muestra en la figura 11, este método de sujeción adopta una estructura compuesta que sujeta simultáneamente la cuchilla utilizando dos formas de sujeción, como la cuña-presión compuesta (figura 11a) y la tracción-presión compuesta (figura 11b). Proporciona una sujeción fiable, puede soportar grandes cargas de corte e impactos, y es adecuado para torneado pesado.

a) Compuesto de presión en cuña

b) Compuesto de tracción-presión

1-Tornillo

2-Bloque de cuña especial

3 cuchillas

Almohadilla para 4 herramientas

5-Pin de localización

Mango de 6 herramientas

7-Placa de presión

3. Utilización de herramientas de torneado con sujeción mecánica

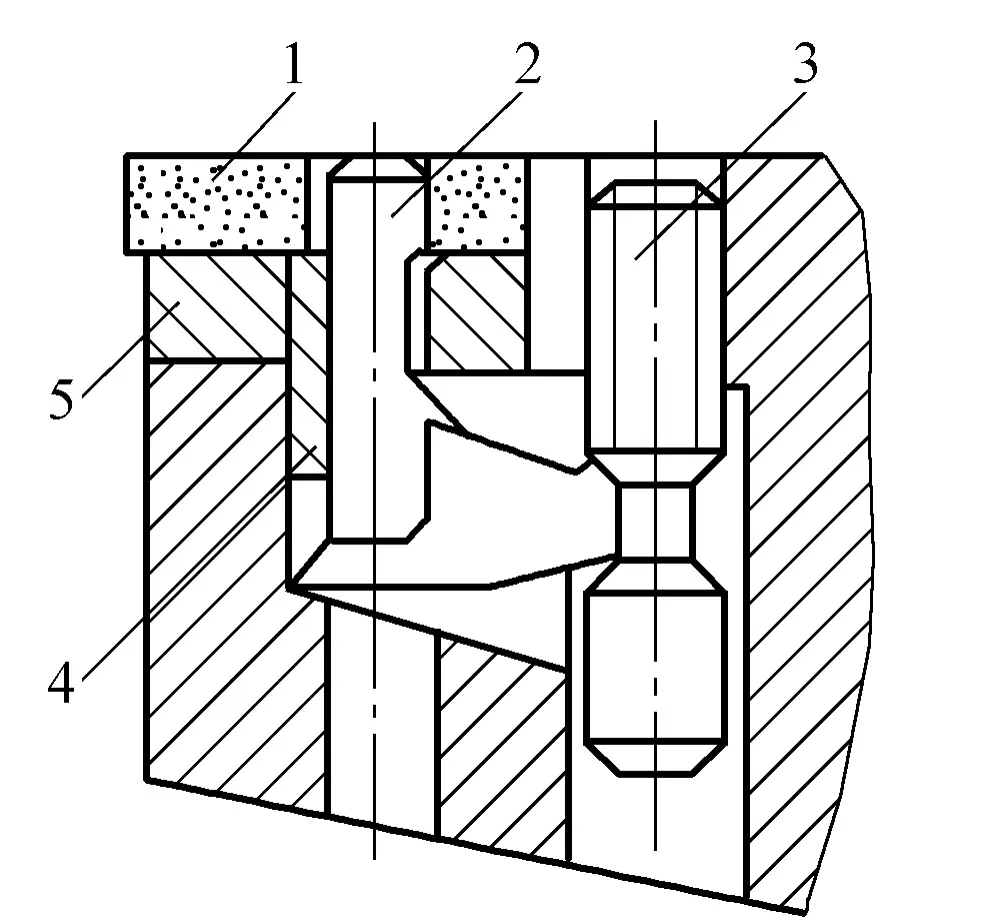

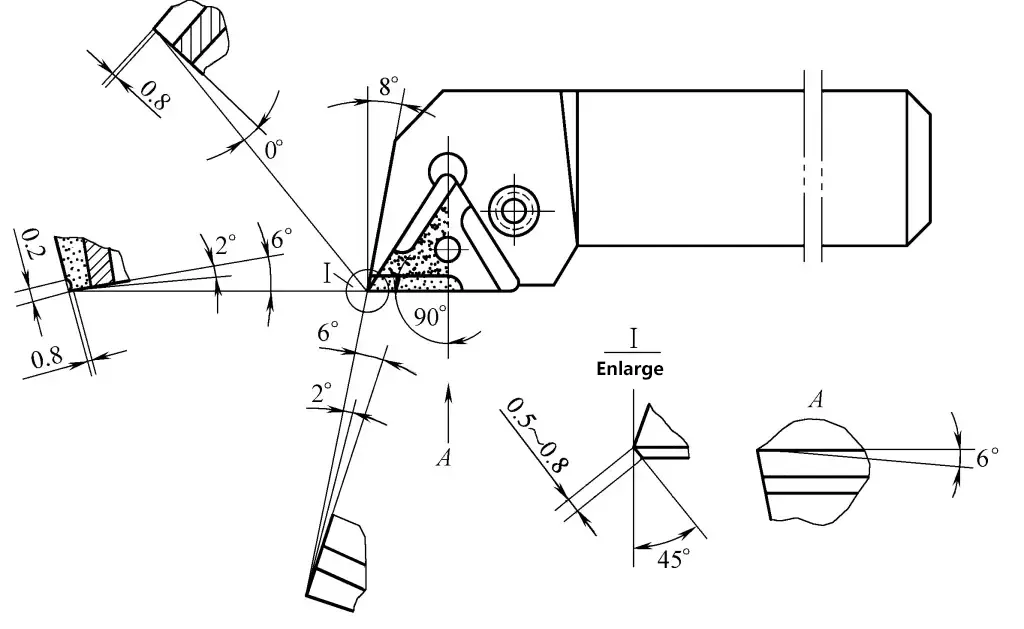

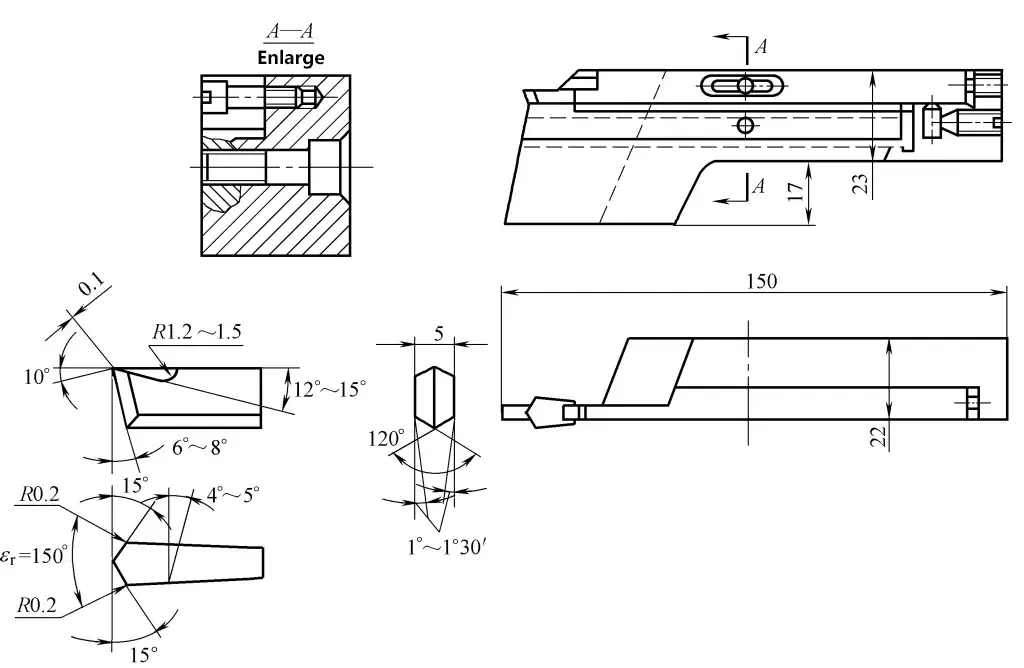

(1) Herramienta de desbaste de eje delgado indexable a 90

Como se muestra en la Figura 12, las características de la herramienta son las siguientes:

1) Material de la cuchilla:

Carburo cementado YT15.

2) Características de la herramienta:

Basándose en las características del torneado de ejes esbeltos y aprovechando la experiencia de las herramientas de torneado soldadas para el mecanizado de ejes esbeltos, se trata de una mejora de algunos ángulos geométricos de la herramienta estándar de torneado exterior indexable de 90°.

- Reducir el ángulo de relieve y afilar un ángulo de relieve real de 2° con una anchura de 0,8 mm en el filo de la cuchilla.

- Utilice una cuchilla triangular con un ángulo de corte secundario, y esmerile un ángulo de relieve secundario real de 2° con una anchura de 0,8 mm en la cara secundaria.

- Esmerilar un borde de transición con una anchura de 0,5~0,8 mm y un ángulo de borde de transición de 45°, con un ángulo de relieve de 0° en el borde de transición.

- Rectificar un chaflán con br1 =0,2 mm y γo1 =-10° en el filo principal.

3) Parámetros de corte:

vc =80~90m/min, f=0,3~0,4mm/r, ap =5~6mm.

4) Gama aplicable:

Desbaste de ejes esbeltos con relaciones longitud/diámetro L/d=30~40 en torno tipo C630 (ampliado).

5) Efectos de uso:

- Corte estable sin vibraciones.

- El error de cilindricidad de la pieza después del mecanizado puede estar dentro de 0,1 mm.

- Un filo de corte puede mecanizar 6~8 ejes delgados con dimensiones iniciales de ϕ70mm×1890mm y dimensiones finales de ϕ58mm×1890mm.

(2) Herramienta de separación ajustable de sujeción mecánica

Como se muestra en la Figura 13. Las características de la herramienta son las siguientes:

1) Material de la cuchilla:

Carburo cementado YT15.

2) Características de la herramienta:

- Utiliza sujeción tipo palanca para la cuchilla, con una estructura sencilla y fácil fabricación.

- La cuchilla y la almohadilla de la herramienta utilizan una ranura en forma de V de 120° para su posicionamiento, lo que proporciona una buena estabilidad.

- La posición de la cuchilla y de la barra de sujeción puede ajustarse, lo que permite múltiples reafilados de la cuchilla y evita daños en el mango de la herramienta.

- El ángulo de la punta de la herramienta εr =150°, lo que proporciona una alta resistencia del filo de corte, evita la inclinación del cabezal de la herramienta durante el tronzado y estrecha las virutas.

- El ángulo de inclinación γo =12°~15°, con una ranura rompevirutas rectificada en forma de arco, que hace que el corte sea suave, facilita la evacuación de virutas y es adecuada para el tronzado a alta velocidad.

3) Parámetros de corte:

vc =150~200m/min, f=0,15~0,2mm/r.

4) Gama aplicable:

Para el tronzado de piezas de trabajo de acero 20 o acero 45 con diámetros inferiores a 80 mm en tornos de tipo CA6140 o C630, con aplicación de refrigerante.

5) Precauciones:

- Al instalar la herramienta, la punta de la herramienta debe estar 0,1 mm por debajo del eje de la pieza.

- Durante el tronzado, utilice primero el avance manual para precalentar la cuchilla y, a continuación, cambie al avance automático. De este modo se evita la rotura de la cuchilla debido a un aumento repentino de la temperatura.

(3) Herramienta de torneado de 90° con sujeción mecánica para la recogida de virutas

Como se muestra en la figura 14. Las características de la herramienta son las siguientes:

1-Tornillo

Puerto de recogida de 2 chips

3-Placa de presión

Cuerpo de 4 herramientas

1) Material de la herramienta:

La hoja es de carburo cementado YG8; el cuerpo de la herramienta es de acero 45, tratado térmicamente y templado, 230~250HBW.

2) Características de la herramienta:

- Utiliza sujeción por placa de presión, de estructura sencilla y fácil fabricación.

- Al cortar materiales frágiles como cobre fundido y hierro fundido, las virutas se descargan a través del puerto de recogida de virutas y el orificio para virutas de ϕ12 mm, lo que evita la dispersión de virutas y garantiza un funcionamiento seguro.

3) Parámetros de corte.

Para torneado basto (tamaño del orificio de recogida de virutas a×b=3,5mm×10mm): velocidad de corte vc =150m/min, avance f=0,15~0,3mm/r, profundidad de corte ap =4~5mm; Para torneado de acabado (tamaño del puerto de recogida de virutas a×b=1mm×4mm): vc =180m/min, f=0,06~0,18mm/r, ap =0,12~0,30 mm.

4) Gama aplicable:

Para tornear materiales quebradizos como cobre fundido y hierro fundido en tornos tipo C6140.

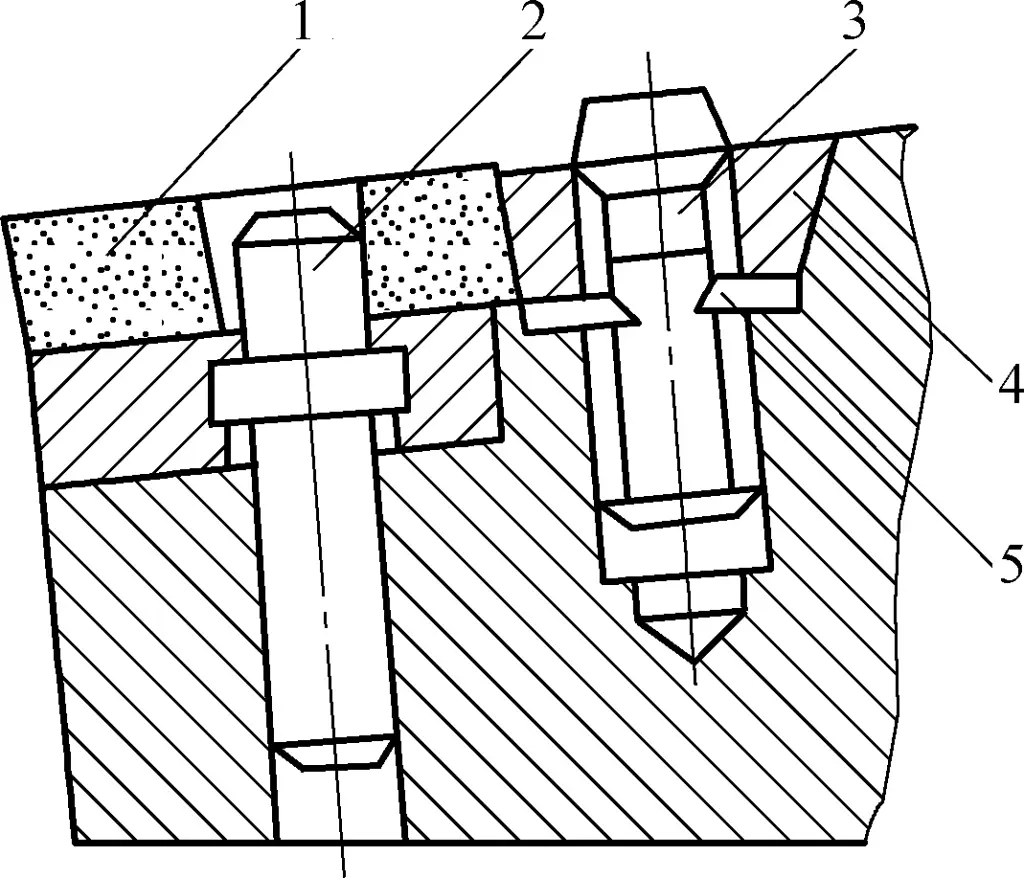

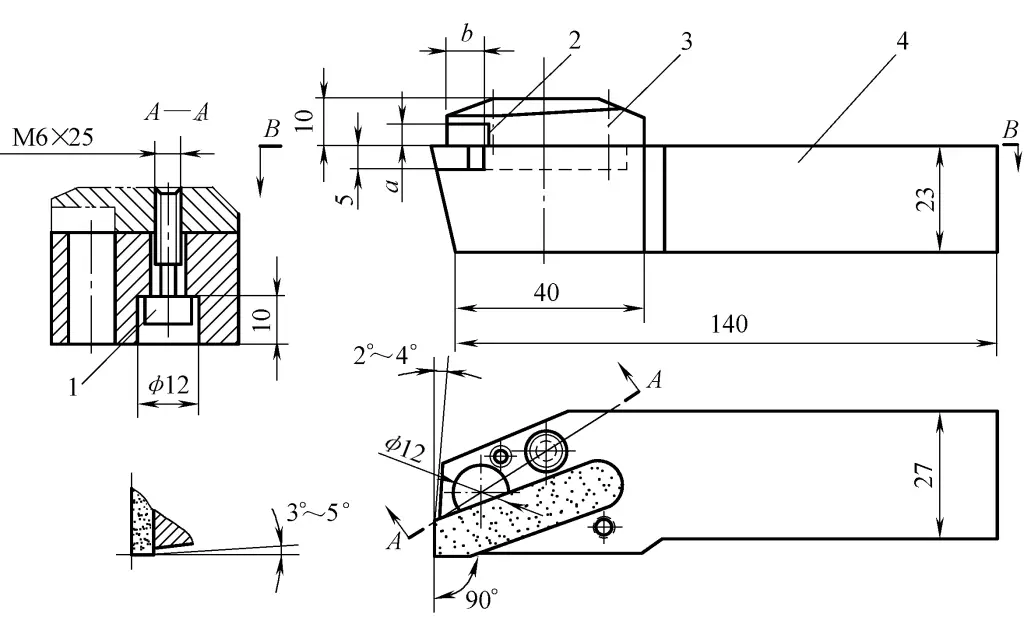

(4) Herramienta de mandrinar indexable

Como se muestra en la Figura 15. Las características de la herramienta son las siguientes:

a) Taladro pasante

b) Herramienta de perforación de agujeros ciegos

1) Aumento de la sección transversal del mango de la herramienta.

Como la punta de la herramienta está situada en el plano central del mango de la herramienta, se puede maximizar el área transversal del mango en el orificio, lo que da como resultado una buena rigidez de la herramienta de mandrinar.

2) Longitud saliente ajustable del mango de la herramienta.

El mango de la herramienta de mandrinar tiene dos superficies planas en la parte superior e inferior, y el mango es relativamente largo. Durante el mandrinado, la longitud del mango en el portaherramientas puede ajustarse en función de la profundidad del agujero. Esto no sólo aumenta la rigidez del mango, sino que también amplía el campo de aplicación de la herramienta de mandrinar.

Las dimensiones de cada parte de la herramienta de mandrinar se muestran en la Tabla 1.

Tabla 1 Dimensiones de cada parte de la herramienta de mandrinar (unidad: mm)

| Diámetro máximo de perforación D | Dimensiones del mango de la herramienta | |||||||

| d | L | H | H1 | C | C1 | C2 | E | |

| 12 | 10 | 125 | 9.5 | 4.5 | 8.7 | 6.5 | 1.5 | - |

| 16 | 12 | 140 | 11.5 | 5.5 | 11.8 | 9 | 3 | - |

| 20 | 16 | 160 | 14 | 7 | 14 | 11 | 4 | 15 |

| 34 | 25 | 220 | 23 | 11.5 | 19.3 | 18 | 8 | 21 |

| 43 | 32 | 250 | 30 | 15 | 22.5 | 21.3 | 9 | 23 |

| 50 | 40 | 315 | 37 | 18.5 | 28 | 23.5 | 10.5 | 23 |

| 63 | 50 | 400 | 47 | 23.5 | 36 | 27.2 | 12.5 | 24 |

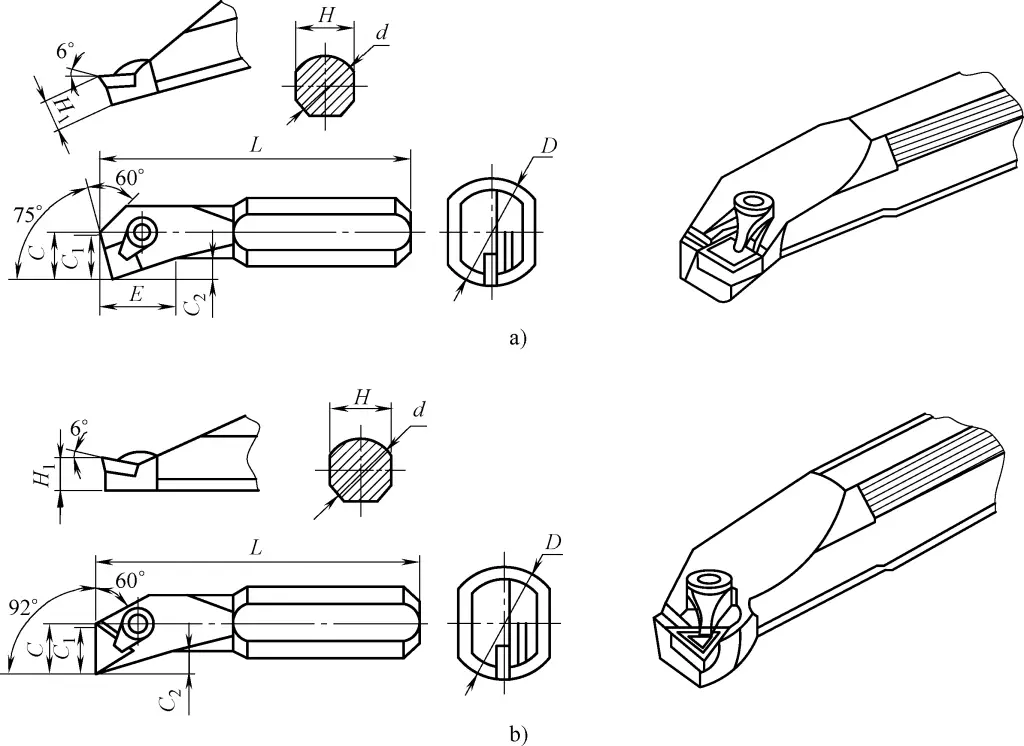

II. Herramientas recubiertas

Para mejorar el rendimiento de la herramienta, se recubre una capa o varias capas de compuestos refractarios resistentes al desgaste sobre un sustrato de herramienta con buena tenacidad mediante métodos de recubrimiento. De este modo, se combina el sustrato de la herramienta con un revestimiento duro para aumentar la dureza superficial de la herramienta y mejorar su resistencia al desgaste y su lubricidad.

En función de los diferentes materiales de sustrato, las herramientas revestidas pueden clasificarse en herramientas revestidas de acero rápido, herramientas revestidas de carburo cementado, herramientas revestidas de cerámica, herramientas revestidas de diamante y herramientas revestidas de nitruro de boro cúbico.

Herramientas recubiertas de carburo de tungsteno cementado se crean mediante el depósito de una capa de TiC, TiN, o material compuesto A3120 con un espesor de 5 ~ 12μm o menos en la superficie de insertos de carburo de tungsteno cementado a través de la deposición química de vapor y métodos de pulverización catódica de vacío. De acuerdo con los diferentes métodos de recubrimiento, las herramientas recubiertas se pueden dividir en herramientas recubiertas por deposición química de vapor (CVD) y herramientas recubiertas por deposición física de vapor (PVD).

Para los sustratos de herramientas de carburo cementado, el recubrimiento se realiza generalmente utilizando el método de deposición química de vapor (CVD), con una temperatura de deposición de aproximadamente 1000°C. En el caso de los sustratos de herramientas de acero rápido, el recubrimiento se realiza generalmente mediante el método de deposición física de vapor (PVD), con una temperatura de deposición de aproximadamente 500 °C.

Las herramientas recubiertas tienen una alta resistencia a la oxidación y propiedades de adherencia, manteniendo la buena tenacidad y alta resistencia del sustrato, mientras que también tienen la alta dureza, alta resistencia al desgaste y bajo coeficiente de fricción del recubrimiento, lo que reduce las fuerzas de corte y las temperaturas de corte. Después de recubrir una capa de TiC de 5~6μm de espesor sobre un sustrato de herramienta de carburo cementado, su dureza superficial puede alcanzar 2500~4200HV.

Los métodos de recubrimiento incluyen el recubrimiento de una sola capa, el recubrimiento de varias capas, el recubrimiento de gradiente, el recubrimiento de película fina superdura, el recubrimiento compuesto blando/duro, etc., como se muestra en la figura 16.

Los materiales de revestimiento habituales son TiC, TiN, TiCN, Al2 O3 etc. Los materiales de revestimiento han evolucionado desde los revestimientos iniciales de TiC y TiN hasta los revestimientos compuestos multicapa, como TiC, TiN, TiCN, TiC/TiCN/TiN, TiC/A1203, TiC/A1203/TiN, TRAIN, etc., y sus combinaciones.

Sus características comunes son alta dureza, buena estabilidad química, resistencia al desgaste por difusión, bajo coeficiente de fricción, lo que se traduce en menores fuerzas de corte, temperaturas de corte reducidas y una mejora significativa del rendimiento de corte de las herramientas.

El revestimiento de TiC es actualmente el material de revestimiento más utilizado, con buena resistencia al desgaste y al desgaste por cráter. Se difunde fácilmente en el sustrato, se adhiere firmemente a él y tiene una gran resistencia al desgaste a bajas temperaturas de corte. Se suele utilizar en situaciones en las que se produce un gran desgaste.

El revestimiento de TiN tiene una dureza ligeramente inferior a la del TiC, con baja afinidad por los metales y buena humectabilidad. Actualmente, la tasa de utilización de herramientas de acero rápido recubiertas de TiN en los países industrialmente desarrollados ha alcanzado los 70% de herramientas de acero rápido. Tiene una gran resistencia al desgaste por cráter, pero se adhiere con menos firmeza al sustrato.

Al2 O3 tiene una buena estabilidad química y térmica y una gran resistencia a la oxidación. Al2 O3 mantiene una buena estabilidad química y térmica a altas temperaturas, lo que lo hace adecuado para el corte a alta velocidad.

El revestimiento de TiCN combina las propiedades del TiC y el TiN, con una dureza superior a la de ambos. Para mejorar significativamente la vida útil de las herramientas, el TiCN puede utilizarse como la principal capa resistente al desgaste de las herramientas. El TiCN es un material de recubrimiento de herramientas relativamente ideal.

El revestimiento TiAIN tiene buena estabilidad química, alta dureza y gran resistencia a la oxidación, la adherencia y el desgaste por difusión. Muestra notables efectos en el corte a alta velocidad y es especialmente adecuado para el mecanizado de materiales resistentes al desgaste, como la fundición gris y las aleaciones de silicio-aluminio.

En la actualidad, la proporción de insertos indexables de carburo cementado recubiertos en los países extranjeros supera 70%, y son ampliamente utilizados en el mecanizado de diversas piezas de acero, hierro fundido, acero inoxidable y aleaciones de alta temperatura. En la actualidad, la tecnología de recubrimiento se ha aplicado a las fresas, fresas de afeitar, herramientas de brochado, herramientas de tracción de formación, escariadores, fresas de engranajes, y varios insertos indexables sujetados mecánicamente para satisfacer las necesidades de corte de alta velocidad y mecanizado.

III. Herramientas de diamante

El diamante es un alótropo del carbono y es el material natural más duro conocido.

Las herramientas de diamante tienen una gran dureza, resistencia al desgaste y conductividad térmica. Pueden cortar con precisión metales no ferrosos, aleaciones y materiales de alta dureza resistentes al desgaste, especialmente en el corte a alta velocidad de aluminio y aleaciones de silicio-aluminio (Tabla 2). Las herramientas de diamante son las principales herramientas de corte difíciles de sustituir.

Tabla 2 Materiales adecuados para el mecanizado con herramientas de diamante

| Material de la pieza | Mecanizado de objetos | |

| Metales no ferrosos | Aluminio y aleaciones de aluminio | Aeronaves, automóviles, motocicletas: pistones, cilindros, piezas de compresores, transmisiones, diversos componentes de carcasas, etc. Maquinaria de precisión: cámaras, fotocopiadoras, instrumentos de medición, aparatos de gas, etc. Maquinaria general: diversos cuerpos de bomba, prensas hidráulicas, piezas mecánicas, etc. |

| Cobre y aleaciones de cobre | Motores de combustión interna, barcos: ejes diversos, cojinetes, cuerpos de bomba, engranajes, palas de rotor Instrumentos electrónicos: contadores diversos, motores eléctricos, conmutadores, etc. Maquinaria general: ejes diversos, cojinetes, cuerpos de válvulas, carcasas, etc. | |

| Carburo cementado | Varios asientos de válvulas, cilindros y otros productos sinterizados y semiacabados sinterizados | |

| Otros | Varios metales no ferrosos como titanio, magnesio, zinc, plomo, etc. | |

| No metálico | Madera | Diversos productos de aglomerado y tableros de fibras artificiales resistentes al desgaste |

| Plásticos reforzados | Fibra de vidrio, plásticos reforzados con fibra de carbono | |

| Goma | Muelas abrasivas con aglomerante de caucho, anillos de caucho, rollos de calandria de papel, etc. | |

| Grafito | Varillas de carbono, etc. | |

| Cerámica | Anillos de estanqueidad, émbolos y otros productos sinterizados y semisinterizados | |

1. Propiedades de los materiales de las herramientas de corte de diamante

(1) Dureza y resistencia al desgaste extremadamente altas

El diamante natural es la sustancia más dura descubierta en la naturaleza. Su microdureza alcanza los 10000HV. La resistencia al desgaste del diamante natural es de 80-120 veces la del carburo cementado, mientras que la del diamante sintético es de 60-80 veces la del carburo cementado.

(2) Coeficiente de fricción muy bajo

El coeficiente de fricción entre el diamante y algunos metales no ferrosos es muy bajo, normalmente entre 0,1 y 0,3. El bajo coeficiente de fricción provoca una pequeña deformación y reduce la fuerza de corte durante el mecanizado.

(3) Gran nitidez de los bordes

El filo de corte de las herramientas de diamante puede afilarse mucho, con un radio de punta de herramienta típico de 0,1-0,5μm. Las herramientas de diamante monocristalino natural pueden alcanzar hasta 0,002-0,008μm. Por lo tanto, puede realizar cortes ultrafinos y mecanizados de ultraprecisión.

(4) Coeficiente de dilatación térmica relativamente bajo

El coeficiente de dilatación térmica del diamante es aproximadamente 1/10 del del acero rápido, por lo que las herramientas de diamante no producen grandes deformaciones térmicas, lo que es especialmente importante en el mecanizado de precisión y ultraprecisión.

(5) Excelente conductividad térmica

La conductividad térmica del diamante puede alcanzar 9 veces la del carburo cementado. Debido a su elevada conductividad térmica y difusividad térmica, el calor de corte se disipa fácilmente, lo que se traduce en una baja temperatura en la parte de corte de la herramienta.

2. Tipos de materiales de las herramientas de corte de diamante

Actualmente, existen dos tipos de herramientas de corte de diamante: herramientas de diamante monocristalino y herramientas de diamante policristalino. Las herramientas de diamante policristalino incluyen herramientas de diamante policristalino (PCD) y herramientas de diamante de deposición química de vapor (CVD).

(1) Herramientas de diamante monocristalino

Los diamantes monocristales pueden dividirse en diamantes monocristales naturales y diamantes monocristales sintetizados artificialmente. La mayoría de los diamantes naturales son octaedros regulares o dodecaedros rómbicos, y unos pocos son cúbicos o de otras formas. Son de color claro, transparentes, libres de impurezas y defectos, y tienen un fuerte índice de refracción.

Las herramientas de diamante monocristalino natural se fabrican fijando una sola partícula de diamante de gran tamaño, que se ha rectificado con una forma geométrica y un tamaño determinados, en un mango o cuerpo de herramienta mediante soldadura, unión, sujeción mecánica o métodos pulvimetalúrgicos, y montándola después en una máquina herramienta de precisión.

Tras el rectificado fino, el filo de corte de las herramientas de diamante monocristalino natural puede ser extremadamente afilado, con un radio de filo tan pequeño como 0,002μm, lo que permite un corte ultrafino. Combinado con su bajo coeficiente de fricción con el material de la pieza de trabajo, sus buenas propiedades antiadherentes, su falta de afinidad con los metales no ferrosos, su bajo coeficiente de expansión térmica y su alta conductividad térmica, las herramientas de diamante natural pueden producir una precisión extremadamente alta de la pieza de trabajo y una conductividad térmica extremadamente baja. rugosidad superficial valores.

Por lo tanto, el corte con herramientas de diamante natural también se denomina corte espejo, y las herramientas de diamante natural son universalmente reconocidas como herramientas de mecanizado de ultraprecisión ideales e insustituibles.

Dado que los diamantes monocristalinos tienen propiedades anisótropas, es necesario elegir la orientación correcta del cristal a la hora de diseñar y fabricar herramientas de diamante monocristalino, y la materia prima del diamante debe someterse a la orientación del cristal. Debido a la compleja tecnología de fabricación y a los elevados costes de producción de los diamantes monocristalinos artificiales, la gran mayoría de las herramientas de diamante monocristalino se fabrican actualmente con diamantes monocristalinos naturales.

El uso de herramientas de diamante monocristalino en tornos de ultraprecisión permite obtener acabados de espejo. Las herramientas de diamante monocristalino son actualmente las principales herramientas en el campo del corte de ultraprecisión, ya que sus bordes pueden rectificarse de forma extremadamente afilada, producir piezas de trabajo con valores de rugosidad superficial muy bajos y tener una vida útil muy elevada. En la actualidad, las herramientas de diamante monocristalino se utilizan ampliamente en el mecanizado de sustratos de discos informáticos, reflectores láser y diversos instrumentos ópticos.

(2) Herramientas de diamante policristalino (PCD)

Desde el éxito del desarrollo de las plaquitas de diamante policristalino (PCD) por GE a principios de los años 70, el PCD se ha aplicado más ampliamente que las herramientas de diamante natural debido a sus abundantes fuentes de materia prima y a su coste mucho menor, con precios de sólo una fracción (de una décima a una sexagésima parte) del diamante natural.

Las herramientas de PCD no pueden rectificarse para obtener bordes extremadamente afilados, y su radio de borde es mucho mayor que el de las herramientas de diamante natural. La calidad superficial de las piezas mecanizadas con herramientas de PCD tampoco es tan buena como la de las mecanizadas con herramientas de diamante natural, por lo que resulta difícil lograr un corte de espejo de ultraprecisión.

Aunque el PCD tiene menor dureza que el diamante monocristalino, el PCD es un material isótropo, por lo que no se requiere una orientación preferente en la fabricación de herramientas. La naturaleza conductora de los ligantes del PCD facilita su corte y conformado.

Las herramientas de PCD se utilizan principalmente para mecanizar metales no ferrosos resistentes al desgaste y sus aleaciones, así como materiales no metálicos. Pueden mantener los bordes afilados y la eficiencia de corte durante largos procesos de corte y se utilizan ampliamente en el mecanizado de precisión de alta velocidad de algunas piezas de metales no ferrosos y aleaciones difíciles de mecanizar, así como materiales no metálicos (como grafito, carbono, vidrio, madera dura de caucho, cerámica, plásticos, corindón, baquelita y materiales compuestos reforzados con fibra de vidrio).

Estructuralmente, las herramientas de PCD pueden dividirse en herramientas de PCD soldadas e insertos indexables, insertos integrales de diamante policristalino e insertos compuestos de diamante policristalino. Actualmente, la mayoría de las plaquitas de PCD utilizadas son plaquitas compuestas sinterizadas con sustratos de carburo cementado.

Las plaquitas de PCD indexables se fabrican montando una pieza en bruto de PCD en una plaquita indexable de metal duro cementado y rectificando después el filo. Pueden sujetarse en varios portaherramientas, pinzas de herramientas o discos de herramientas de máquinas CNC para una producción en serie de alta fiabilidad.

Las herramientas de torneado de diamante policristalino utilizan plaquitas compuestas de diamante policristalino. La capa superior de la plaquita es de diamante sintético de grano fino, y la capa inferior es un sustrato de carburo cementado, sinterizado a alta presión y alta temperatura para formar una pieza en bruto circular de plaquita compuesta de diamante policristalino.

(3) Herramientas de diamante CVD

Desde la aparición de la tecnología del diamante CVD en Japón en las décadas de 1970 y 1980, esta tecnología se ha aplicado rápidamente a las herramientas de corte.

El diamante CVD se refiere a las películas de diamante sintetizadas sobre sustratos heterogéneos (como carburo cementado, cerámica, etc.) mediante el método de deposición química en fase vapor (CVD). El diamante CVD no contiene aditivos metálicos ni no metálicos, y su rendimiento es muy parecido al del diamante natural, combinando las ventajas del diamante monocristalino y del diamante policristalino (PCD), y superando en cierta medida sus deficiencias.

Se pueden seleccionar diferentes procesos de deposición CVD para sintetizar PCD con diferentes tamaños de grano y morfologías superficiales según los distintos requisitos de aplicación.

La práctica extensiva ha demostrado que el rendimiento de los productos de herramientas de diamante CVD supera a los productos PCD similares en muchos aspectos, y su rugosidad superficial se aproxima a la del diamante monocristalino, mientras que su resistencia al impacto supera a la del diamante monocristalino. El diamante CVD se considera un nuevo y prometedor material diamantado.

La gran resistencia al desgaste y la buena tenacidad de las herramientas de diamante CVD les permiten mecanizar la mayoría de los materiales no metálicos y diversos materiales metálicos no ferrosos, como aluminio, aleaciones de silicio-aluminio, cobre, aleaciones de cobre, grafito, cerámica y diversos materiales estructurales reforzados con fibra de vidrio y fibra de carbono. Las herramientas de diamante CVD también pueden utilizarse como herramientas de mecanizado de alta eficacia y precisión, con costes muy inferiores a los de las costosas herramientas de diamante natural.

Las herramientas de diamante CVD pueden fabricarse de dos formas: una es una película fina con un grosor inferior a 50μm depositada sobre el sustrato, conocida como herramientas recubiertas de película fina de diamante CVD; la otra es una película gruesa sin sustrato, con un grosor de hasta 1 mm, conocida como herramientas soldadas de película gruesa de diamante CVD, que pueden soldarse sobre un sustrato si es necesario.

Las herramientas con recubrimiento de película fina de diamante CVD tienen un recubrimiento superficial integral de diamante y pueden mecanizarse en filos de corte de cualquier estilo y forma geométrica. Las herramientas con recubrimiento de película fina de diamante son superiores a las herramientas de PCD en algunos aspectos.

Dado que las películas finas de diamante CVD pueden depositarse sobre sustratos de cualquier forma, las herramientas recubiertas con películas finas de diamante CVD son fáciles de fabricar para obtener herramientas de perfil complejo. Además, las herramientas recubiertas con películas finas de diamante CVD tienen un proceso de fabricación sencillo, bajo coste y una amplia variedad de tipos de herramientas potenciales, lo que las convierte en una futura dirección de desarrollo con gran potencial.

El diamante de capa gruesa CVD es diamante puro, con una dureza cercana a la del diamante natural y muy superior a la del PCD. A diferencia del diamante natural, el diamante de capa gruesa CVD es isótropo y tiene un coste inferior, por lo que sustituirá al PCD en muchos aspectos. Si se mejora aún más la calidad de la deposición, también podría sustituir al diamante natural en el mecanizado de ultraprecisión.

Debido a la alta resistencia al desgaste y a la gran estabilidad térmica del diamante de capa gruesa CVD, éste tiene un gran potencial en el campo del corte a alta velocidad de materiales muy resistentes al desgaste. Los tres tipos de herramientas de diamante mencionados anteriormente tienen cada uno sus propias características, como se muestra en la Tabla 3.

Tabla 3 Comparación de las características de las herramientas de diamante monocristalino, diamante PCD y diamante CVD

| Características | Herramientas de diamante monocristalino | Herramientas de diamante policristalino (PCD) | Herramientas de diamante CVD |

| Estructura material | Diamante puro | Contiene Co binder | Diamante puro |

| Resistencia al desgaste | Superior al PCD y a la película de diamante | Varía con el tamaño de las partículas de diamante | De 2 a 10 veces superior a la PCD |

| Dureza | Pobre | Excelente | Bien |

| Estabilidad química | Alta | Relativamente bajo | Alta |

| Maquinabilidad | Pobre | Excelente | Pobre |

| Soldabilidad | Pobre | Excelente | Pobre |

| Calidad de vanguardia | Excelente | Bien | Excelente |

| Aplicabilidad | Mecanizado de ultraprecisión | Mecanizado basto, mecanizado de precisión, no apto para el mecanizado de materiales compuestos orgánicos. | Mecanizado de precisión, mecanizado de semiprecisión, corte continuo, corte en húmedo, corte en seco, adecuado para el mecanizado de materiales orgánicos compuestos. |

3. Selección de ángulos geométricos para herramientas de corte de diamante

Tomando como ejemplo las herramientas PCD, sus parámetros geométricos deben determinarse en función de los diferentes materiales de procesamiento. La selección razonable de los ángulos geométricos para la pieza de corte tiene un impacto significativo en la vida útil de la herramienta, como se muestra en la Tabla 4.

Tabla 4 Selección de ángulos geométricos para herramientas PCD

| Ángulo | Selección |

| Ángulo de inclinación γo | Para el torneado en desbaste de materiales de gran dureza, utilice generalmente un ángulo de desprendimiento negativo mayor, de -10° a -5°; para durezas inferiores, puede utilizarse un ángulo de desprendimiento negativo menor; Para giros finos, utilice generalmente 0°, o incluso un ángulo de desprendimiento positivo de 0° a 10°. |

| Ángulo libre αo | Cuando el material de la pieza de trabajo tiene mayor dureza, se pueden utilizar de 8° a 12°; cuando el material de la pieza de trabajo tiene menor dureza, se pueden utilizar de 10° a 20°. |

| Ángulo de inclinación λs | Para el torneado basto, utilice generalmente un ángulo de inclinación menor para aumentar la resistencia del filo de corte; para el torneado fino, utilice generalmente un ángulo de inclinación mayor para reducir fuerza de corte radial |

| Ángulo de avance kr | Generalmente se utilizan de 75° a 90°. Al desbastar materiales de gran dureza, el ángulo de avance puede ser de 90° para mantener la fuerza de la herramienta y la resistencia al impacto. Al mecanizar piezas esbeltas, se puede elegir un ángulo de avance mayor para reducir la fuerza de corte radial; para el torneado fino, se puede utilizar un ángulo de avance menor para mejorar la calidad de la superficie. |

IV. Herramientas de nitruro de boro cúbico (CBN)

El nitruro de boro cúbico (CBN) es un alótropo del nitruro de boro (BN), con una estructura similar a la del diamante. Tiene propiedades ultraduras, alta estabilidad térmica y alta estabilidad química. No se oxida ni siquiera cuando se calienta a 1000°C en la atmósfera y se utiliza ampliamente en el procesamiento de productos de hierro y acero.

Gracias a su rendimiento superior, las herramientas de nitruro de boro cúbico pueden utilizarse para cortar acero rápido, acero para herramientas, acero templado, fundición endurecida, acero para rodamientos, aleaciones de alta temperatura y otros materiales difíciles de mecanizar.

El nitruro de boro cúbico (CBN) se presenta en forma monocristalina y policristalina, a saber, CBN monocristalino y nitruro de boro cúbico policristalino (PCBN).

1. Rendimiento de los materiales para herramientas de nitruro de boro cúbico

(1) Alta dureza y resistencia al desgaste

El CBN tiene una dureza y resistencia próximas a las del diamante. La microdureza del polvo de CBN es de 8000-9000HV, y la dureza del cuerpo sinterizado de PCBN alcanza los 3000-5000HV. Al cortar materiales resistentes al desgaste, su resistencia al desgaste es 30 veces superior a la de las herramientas de carburo revestido.

(2) Alta estabilidad térmica

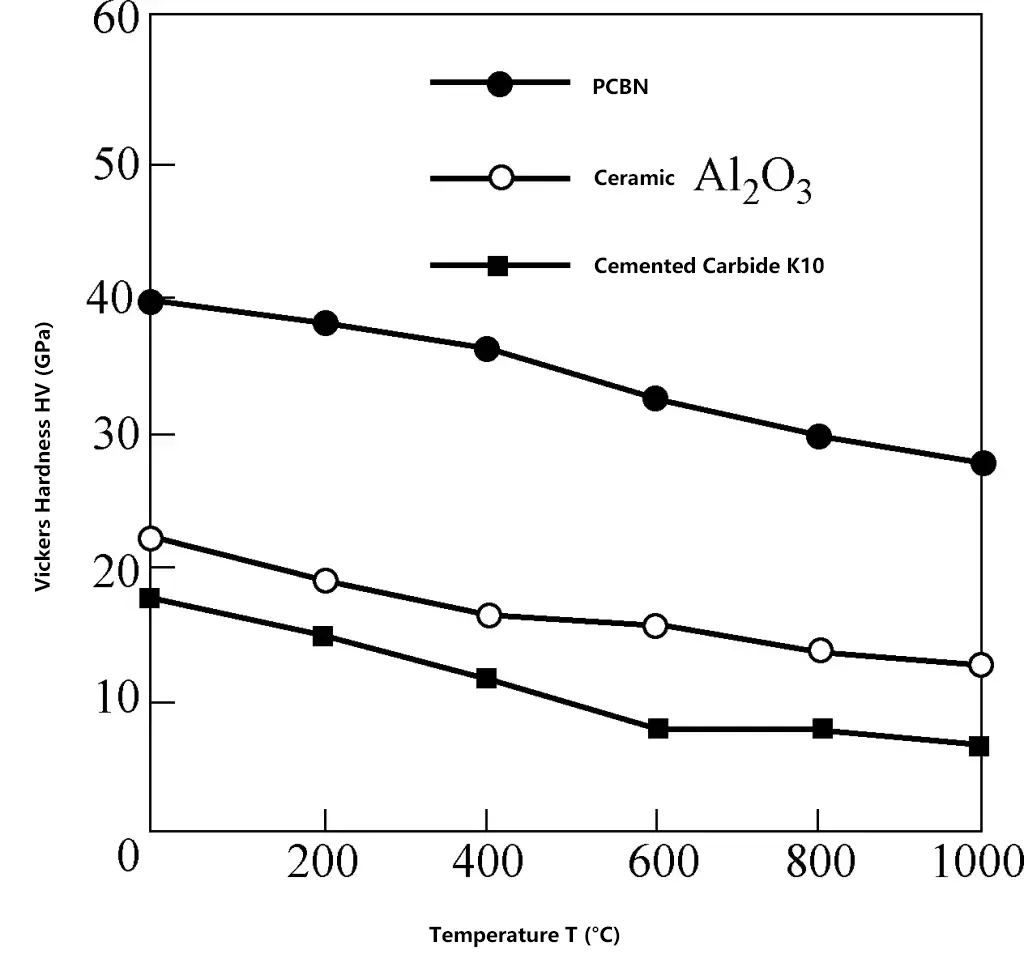

El CBN tiene mayor resistencia al calor que el diamante, alcanzando los 1400-1500°C. La dureza del PCBN a 1000°C sigue siendo superior a la dureza a temperatura ambiente de la cerámica y los carburos. La figura 17 muestra una comparación de la dureza a alta temperatura entre el PCBN, la cerámica y los carburos.

(3) Excelente estabilidad química

El CBN tiene una resistencia a la oxidación muy elevada y no se oxida ni siquiera a 1000°C. Tampoco reacciona químicamente con materiales ferrosos hasta 1200-1300°C, mostrando una elevada inercia química.

(4) Buena conductividad térmica

La conductividad térmica del CBN sólo es superada por la del diamante y es 20 veces superior a la del carburo. La relación entre la conductividad térmica del CBN y la de la cerámica es de 37,1. La alta conductividad térmica en el corte a alta velocidad puede reducir la temperatura en la punta de la herramienta, reduciendo el desgaste de la misma y mejorando la precisión del mecanizado.

(5) Bajo coeficiente de fricción

El coeficiente de fricción entre el CBN y diferentes materiales es de 0,1-0,3. En el corte de alta velocidad, un coeficiente de fricción pequeño puede reducir la fuerza de corte, disminuir la temperatura de corte y mejorar la calidad de la superficie de mecanizado.

2. Tipos de herramientas de nitruro de boro cúbico

El nitruro de boro cúbico (CBN) se presenta en forma monocristalina y policristalina, a saber, CBN monocristalino y nitruro de boro cúbico policristalino (PCBN). El CBN monocristalino suele obtenerse sinterizando nitruro de boro hexagonal (HBN) a alta temperatura y alta presión con la participación de catalizadores y aditivos.

El PCBN es un material policristalino formado por la sinterización de materiales finos de CBN junto con fases aglutinantes (TiC, TiN, Al, Ti, etc.) a alta temperatura y alta presión. Junto con el diamante, se denominan materiales superduros para herramientas.

Debido a las limitaciones de la tecnología de fabricación y a los elevados costes del CBN monocristalino, el PCBN sigue siendo la principal forma utilizada en aplicaciones prácticas. Las herramientas de PCBN tienen una estructura y características únicas y se han utilizado ampliamente en los últimos años para cortar metales ferrosos, especialmente adecuadas para cortar materiales difíciles de mecanizar, como acero templado, fundición de alta dureza y aleaciones de pulverización térmica de alta dureza.

Las herramientas de PCBN se dividen en dos categorías principales según su estructura: Herramientas de PCBN soldadas y herramientas de PCBN indexables.

Las herramientas soldadas con PCBN se fabrican soldando plaquitas de PCBN sobre un sustrato de acero y rectificándolas a continuación. Las plaquitas indexables de PCBN se fabrican generalmente soldando una plaquita de PCBN en una esquina de una plaquita de metal duro indexable y rectificando a continuación.

Según los distintos métodos de fabricación de compuestos, las herramientas de PCBN pueden dividirse en plaquitas de PCBN macizo y plaquitas de PCBN compuesto sinterizadas con carburo. Las plaquitas PCBN macizas tienen múltiples filos de corte y pueden indexarse. Las plaquitas de PCBN compuesto tienen varios filos de corte, pueden indexarse y también pueden rectificarse.

Las plaquitas compuestas de PCBN se fabrican sinterizando una capa de 0,5-1,0 mm de espesor de PCBN sobre carburo con buena resistencia y tenacidad, combinando buena tenacidad con alta dureza y resistencia al desgaste. Esto resuelve problemas como la baja resistencia a la flexión y la difícil soldadura fuerte de las plaquitas de CBN.

3. Selección de ángulos geométricos para herramientas de nitruro de boro cúbico (PCBN).

Tomando como ejemplo el mecanizado de acero templado, la gama de selección de ángulos geométricos de la herramienta PCBN se muestra en la Tabla 5.

Tabla 5 Selección de ángulos geométricos para herramientas PCBN

| Ángulo | Selección |

| Ángulo de inclinación γo | Al mecanizar acero templado, el ángulo de inclinación de la herramienta no debe ser demasiado pequeño. El ángulo de desprendimiento de la herramienta es generalmente de -10° a 0°, normalmente 0°. |

| Ángulo libre αo | El ángulo de separación suele ser pequeño, entre 6° y 10°, para garantizar que el ángulo de cuña de la parte cortante de la herramienta sea lo suficientemente grande. |

| Ángulo de inclinación λs | Cuando no hay requisitos especiales, el ángulo de inclinación suele ser de 0° o negativo, para garantizar un mejor estado de tensión cuando el filo de corte entra en |

| Ángulo de la nariz εr | Por lo general, el ángulo de la nariz no debe ser inferior a 90°, y la punta de la herramienta debe rectificarse en un arco circular de ϕ (0,4-1,2) mm para garantizar una resistencia suficiente de la punta de la herramienta |

V. Herramientas cerámicas

Las herramientas cerámicas están fabricadas con compuestos sintéticos, formados a alta presión y sinterizados a altas temperaturas. Tienen una dureza y resistencia al desgaste muy elevadas, resistencia al calor hasta 1200 °C y más, buena estabilidad química y no se unen fácilmente con los metales.

En la actualidad, gracias a la mejora de los métodos de fabricación, el refinamiento de la microestructura, la alta densificación y la adición de carburos, nitruros, boruros, óxidos y otros metales (como Ni, Mo) a su composición, las herramientas cerámicas han mejorado significativamente la resistencia a la flexión, la tenacidad a la fractura y la resistencia al impacto. Las herramientas cerámicas se utilizan ampliamente en el corte de alta velocidad, el corte en seco, el corte duro y el corte de materiales difíciles de mecanizar.

1. Rendimiento de los materiales cerámicos para herramientas

(1) Dureza y resistencia al desgaste muy elevadas

La dureza a temperatura ambiente alcanza 93-95HRA, y la velocidad de corte es 5-10 veces superior a la del metal duro, por lo que tiene una vida útil muy elevada. Es adecuado para el mecanizado de materiales de alta dureza que son difíciles de mecanizar con herramientas tradicionales y es adecuado para situaciones de corte de alta velocidad.

(2) Muy alta resistencia al calor

La dureza a 1200°C es de 80HRA, y aún puede realizar cortes. Las herramientas cerámicas tienen una excelente propiedades mecánicascon una dureza de 87HRA a 800°C, y la resistencia a la flexión a altas temperaturas disminuye muy poco. Por lo tanto, las herramientas cerámicas pueden tener velocidades de corte muy altas.

(3) Buen rendimiento antiadherente

La cerámica tiene muy poca afinidad con los metales, posee una buena capacidad antiadherente y presenta un menor desgaste adhesivo en la herramienta, lo que puede reducir el desgaste adhesivo de la herramienta.

(4) Buena estabilidad química

Las herramientas cerámicas tienen características como resistencia a la corrosión, resistencia a la difusión, resistencia a la oxidación y buena estabilidad química.

(5) Bajo coeficiente de fricción

El menor coeficiente de fricción reduce las fuerzas de corte y las temperaturas de corte, y es menos probable que las virutas se adhieran, por lo que es menos probable que se produzcan bordes acumulados, lo que se traduce en una buena calidad de la superficie mecanizada.

2. Tipos de herramientas cerámicas

(1) Herramientas cerámicas a base de alúmina

La primera en aparecer fue la cerámica de alúmina pura, cuyo componente principal era la alúmina (Al2 O3 ) y una pequeña cantidad de óxido de magnesio utilizado para el refinamiento del grano, fabricado mediante prensado en frío y sinterizado, con una dureza de 92-94HRA, una resistencia a la flexión y una tenacidad relativamente bajas, y un rango de uso limitado.

Posteriormente, se desarrollaron cerámicas de alúmina compuestas sobre esta base, que implican la adición de elementos de aleación como TiC, Ni y Mo al Al2 O3 matriz, formada por prensado en caliente, con una dureza que alcanza los 93-94HRA. Su resistencia, dureza y tenacidad han mejorado significativamente, con notables aumentos de la velocidad de corte y el avance, ampliando rápidamente su campo de utilización.

Debido a la continua maduración de la tecnología de investigación y desarrollo, las herramientas cerámicas con TiB2 Ti(C, N), SiCw, ZrO2 etc., añadidos a Al2 O3 que han mejorado aún más diversas propiedades y se utilizan ampliamente en el mecanizado fino o semifino de acero al carbono, acero aleado y fundición. La Tabla 6 enumera las propiedades de los materiales cerámicos para herramientas a base de alúmina típicos en China.

Tabla 6 Propiedades de los materiales cerámicos para herramientas a base de alúmina típicos en China

| Grado | Componentes principales | Densidad/(g/cm) | Dureza/HRA | Resistencia a la flexión/MPa | Resistencia a la fractura/MPa-m1/2 |

| LT-55 | Al2O3/TiC | 4.96 | 93.7~94.8 | 900 | 5.04 |

| SG-4 | Al2 O3 /(Ti, W)C | 6.65 | 94.7~95.3 | 850 | 4.94 |

| LX-1 | Al2O3/SiCw | 3.63 | 94~95 | 700~800 | 8.5 |

| LP-1 | Al2O3/TiR2 | 4.08 | 94~95 | 800~900 | 5.2 |

| LP-2 | Al2O3/TiB2/SiCw | 3.94 | 94~95 | 700~800 | 7.8 |

(2) Herramientas cerámicas a base de nitruro de silicio

El primero en aparecer fue Si3 N4 que tienen un bajo coeficiente de dilatación térmica, buena estabilidad química y buena resistencia al choque térmico. Su estabilidad térmica y su resistencia al agrietamiento térmico son superiores a las del Al2 O3 , adecuado para el mecanizado a alta velocidad de hierro fundido y aleaciones de hierro fundido, fundición dura en frío y otros materiales de alta dureza.

Posteriormente, Si3 N4 Se han desarrollado herramientas de corte de cerámica /TiC. Estas herramientas presentan una excelente resistencia al desgaste, al calor y al choque térmico. Al añadir TiC a la matriz de Si₃N₄, se mejoró aún más el rendimiento de corte, con una vida útil diez veces superior a la de las herramientas de carburo.

Con la continua maduración de la tecnología de investigación y desarrollo, las herramientas de corte cerámicas Sialon aparecieron internacionalmente. Las herramientas de corte cerámicas Sialon son materiales obtenidos por sinterización en caliente de una mezcla de nitruro de aluminio, alúmina y nitruro de silicio a altas temperaturas.

Y2 O3 a la estructura para hacerla más densa. Las herramientas de corte cerámicas Sialon tienen un buen rendimiento integral, con gran resistencia y tenacidad, y se utilizan principalmente para el mecanizado de materiales difíciles de cortar, como el hierro fundido y las aleaciones con base de níquel.

(3) Nuevos materiales cerámicos para herramientas de corte

Actualmente, muchas cerámicas nuevas materiales para herramientas de corte como las herramientas de corte cerámicas nanocompuestas, las herramientas de corte cerámicas reforzadas con bigote, las herramientas de corte cerámicas con graduación funcional, las herramientas de corte cerámicas recubiertas de polvo, las herramientas de corte cerámicas autolubricantes, etc.

3. Selección de ángulos geométricos para herramientas de corte cerámicas

La selección de ángulos geométricos comúnmente utilizados para las herramientas de corte cerámicas se muestra en la Tabla 7.

Tabla 7 Selección de ángulos geométricos para herramientas de corte cerámicas

| Ángulo | Selección |

| Ángulo de inclinación γo | Las herramientas de corte cerámicas suelen utilizar ángulos de desprendimiento negativos para el corte, que suelen oscilar entre -10° y -50° en función de la dureza del material de la pieza. |

| Ángulo libre αo | El ángulo de juego recomendado para las herramientas de corte cerámicas suele ser de 5° a 12°. En el torneado de fundición de alta dureza y acero templado, se recomienda un ángulo de juego mayor. Generalmente se elige un ángulo de 8° a 10 |

| Ángulo mayor del filo kr | El tamaño del ángulo mayor del filo de corte se elige principalmente en función de la rigidez del sistema tecnológico, generalmente de 30° a 75°. En el torneado de piezas esbeltas, para reducir la fuerza de retroceso y la deformación, debe elegirse un ángulo mayor del filo de corte, generalmente de 45° a 75°. Al mecanizar diversos materiales pulverizados y soldados, para reducir el desgaste de la herramienta y aumentar la anchura de contacto entre el filo de corte y la superficie mecanizada, debe elegirse un ángulo mayor del filo de corte menor, generalmente de 25° a 30 |

| Ángulo de inclinación λs | Cuando se utilizan herramientas de corte cerámicas para el mecanizado de acero y fundición, especialmente en el corte de materiales de gran dureza y corte intermitente, se utilizan ángulos de inclinación negativos. Generalmente se recomienda de -10° a 0 |

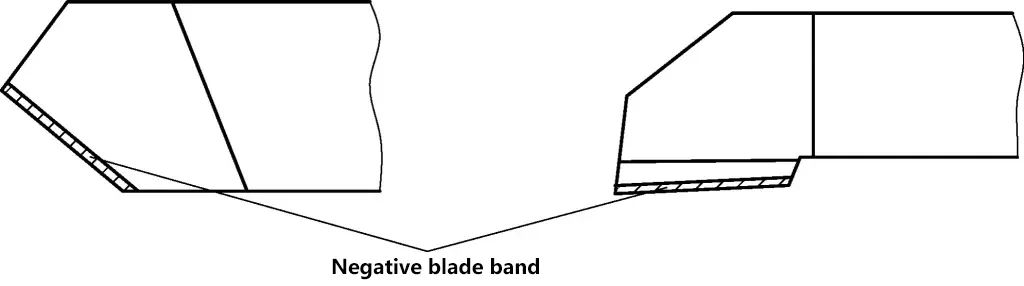

VI. Simulacros de bandas

1. Defectos de las brocas helicoidales estándar y sus medidas de afilado

(1) Defectos de las brocas helicoidales estándar

Analizando los parámetros geométricos de las brocas helicoidales estándar, se pueden encontrar los siguientes defectos principales:

- Los valores del ángulo de desprendimiento en varios puntos a lo largo del filo de corte principal varían, con ángulos de desprendimiento mayores cerca del círculo exterior y ángulos de desprendimiento negativos muy grandes cerca del núcleo de la broca, lo que aumenta la resistencia al corte y empeora las condiciones de corte. Se trata de un defecto fundamental en la estructura de las brocas helicoidales estándar.

- El filo del cincel es demasiado largo y tiene un ángulo de desprendimiento negativo muy grande (de -60° a -54°). Su función real es la compresión y el raspado más que el corte, por lo que la existencia del filo de cincel consume una gran cantidad de energía, produce mucho calor y da lugar a una gran fuerza de avance y un centrado deficiente.

- No hay ángulo de holgura en el margen, y el ángulo del filo de corte secundario es muy pequeño, lo que provoca fricción severa, generación de calor y desgaste entre el margen y la pared del agujero.

- El ángulo de punta en el borde exterior del filo de corte principal es pequeño, el ángulo de desprendimiento es grande, el filo de corte es fino y débil, las condiciones de disipación del calor son malas y se desgasta fácilmente.

- Toda la longitud del filo principal participa en el corte simultáneamente, con grandes diferencias en las velocidades de corte, lo que provoca una gran deformación de corte y un corte difícil.

(2) Rectificado de brocas helicoidales estándar

Los defectos antes mencionados causados por la estructura geométrica de las brocas helicoidales estándar afectan seriamente a su rendimiento de corte. Para mejorar la estructura geométrica de la parte cortante de la broca y aumentar la eficiencia del trabajo, a menudo se realiza el siguiente rectificado en la parte cortante cuando se utilizan brocas helicoidales estándar.

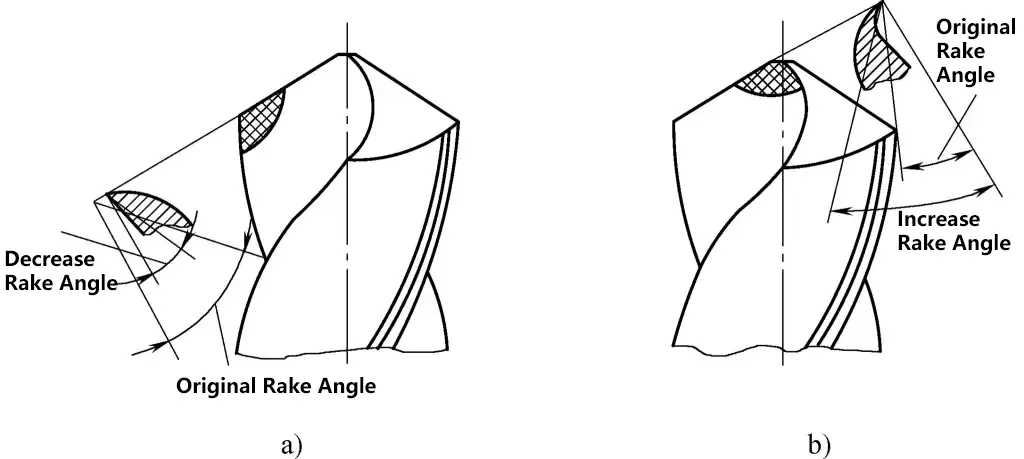

1) Rectificado de la cara.

(Figura 18) Esto cambia principalmente el tamaño del ángulo de desprendimiento y la forma de la cara para satisfacer las necesidades de mecanizado de diferentes materiales. Hay dos métodos para rectificar la cara: uno es rectificar la cara cerca del borde exterior de la broca plana para reducir el ángulo de desprendimiento y aumentar la resistencia del filo de corte, como se muestra en la figura 18a. Esto se utiliza para taladrar materiales de alta resistencia y dureza, y cuando se utilizan brocas helicoidales para agrandar agujeros, para evitar que la broca se clave.

a) Reducir el ángulo de inclinación en el borde exterior

b) Aumento del ángulo de inclinación en el núcleo de perforación

El otro método consiste en rectificar el ángulo de desprendimiento en el núcleo de la broca (Figura 18b) para aumentar el ángulo de desprendimiento, reducir la fuerza de corte y hacer que el corte sea más suave. Esto se utiliza para perforar materiales de menor resistencia.

2) Rectificado del filo del cincel.

(Figura 19) Existen dos métodos para afilar el filo del cincel: acortar el filo del cincel y mejorar el ángulo de inclinación del filo del cincel. Estos dos métodos suelen combinarse. Durante el taladrado, esto puede reducir la fuerza de avance, mejorar la capacidad de centrado de la broca y mejorar las condiciones de corte.

La norma de rectificado es: cuanto más blando sea el material de la pieza, más corto debe ser el filo del cincel; cuanto más duro sea el material de la pieza, menos debe rectificarse el filo del cincel.

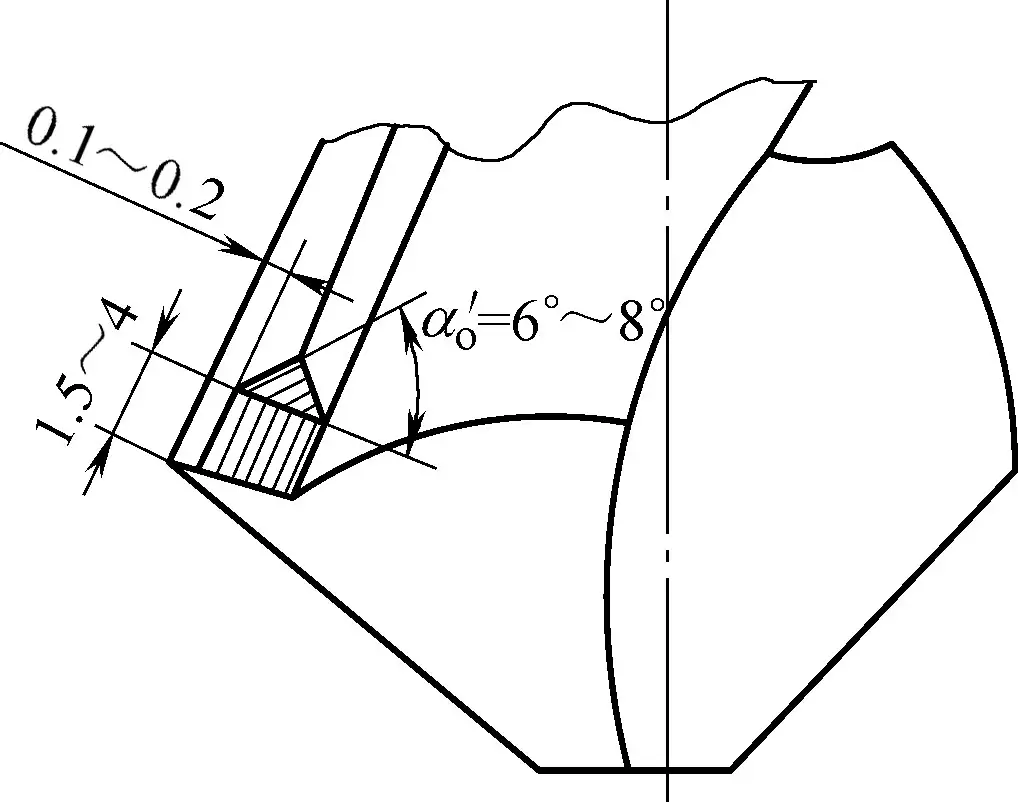

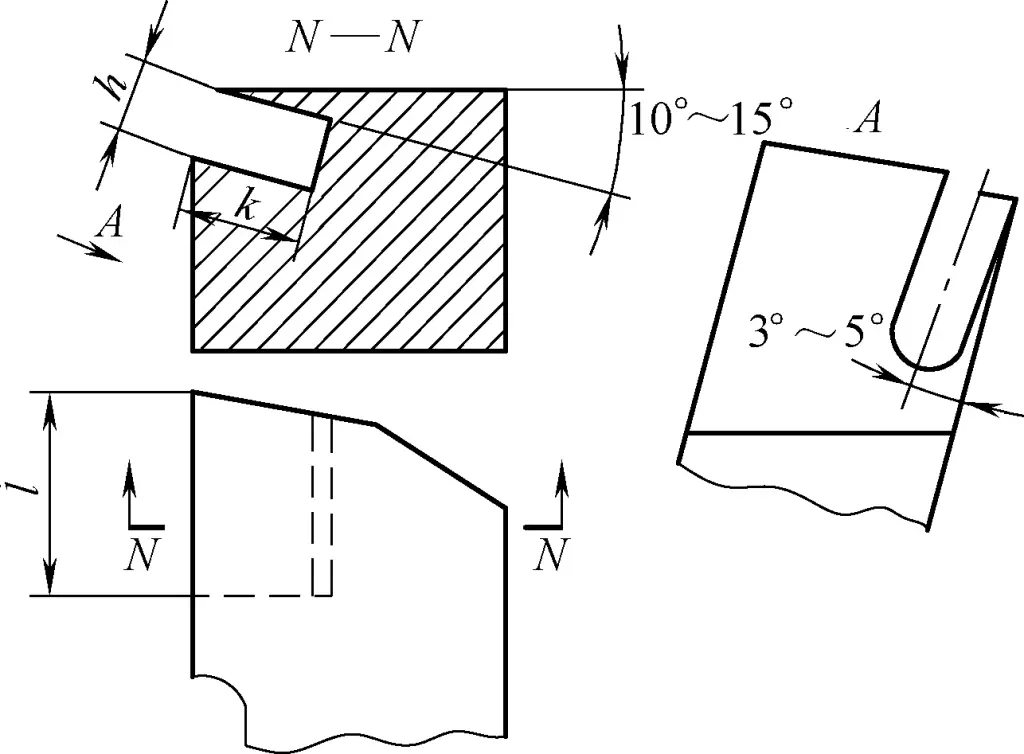

3) Rectificar el margen.

Dado que el ángulo de holgura secundario α' de las brocas helicoidales estándar es de 0°, para reducir la fricción entre el margen de la broca y la pared del agujero y reducir el desgaste de la broca, se puede rectificar la parte posterior del margen, como se muestra en la figura 20.

Rectificar un ángulo de holgura secundario α' o = 6° a 8°, reduciendo la anchura del margen a 0,1-0,2 mm, con una longitud de rectificado de aproximadamente 1,5-4 mm. Se utiliza para brocas con diámetros más grandes, mecanizado de materiales dúctiles o metales blandos, puede mejorar la calidad de la superficie mecanizada y puede utilizarse para agujeros de semiacabado.

4) Rectificar el ángulo de punta.

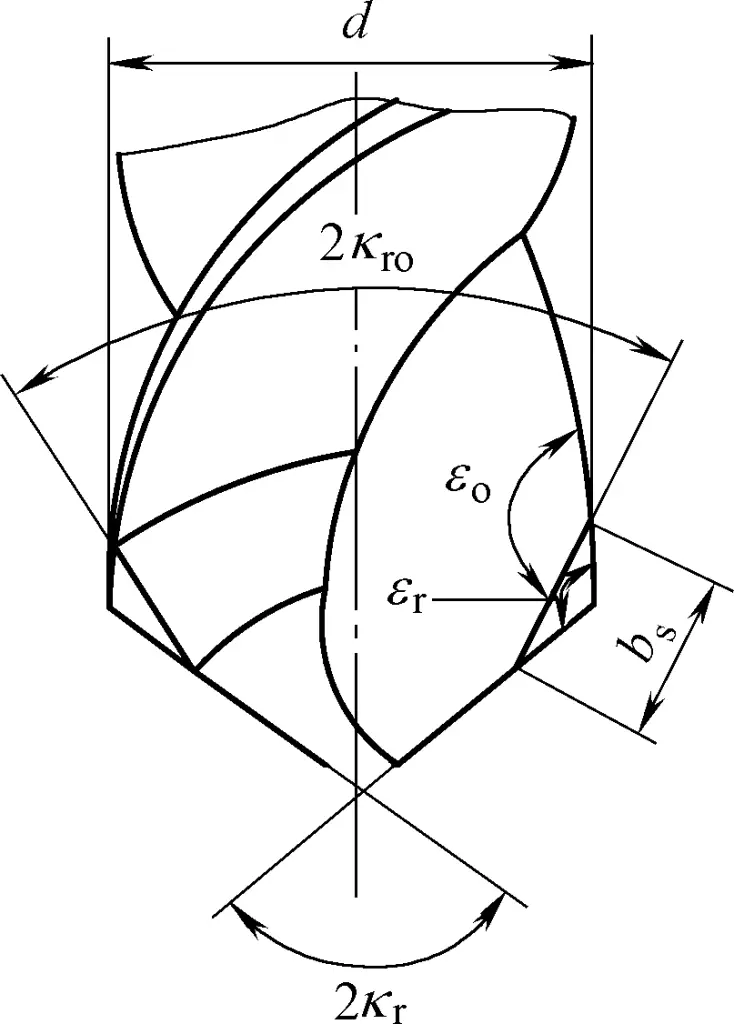

Rectifique las dos puntas del filo de corte de la broca en una línea recta o en un borde de transición en arco, formando un ángulo de doble punta, como se muestra en la figura 21. Generalmente, 2Kro = 70° a 75°, bs = 0.2d. Tras el rectificado, aumenta el ángulo de punta en el filo exterior, mejora la capacidad de carga del filo de corte, disminuye la fuerza de avance, mejoran las condiciones de disipación del calor y aumenta la vida útil de la broca. Esto es especialmente eficaz cuando se taladran piezas de fundición y acero con piel dura.

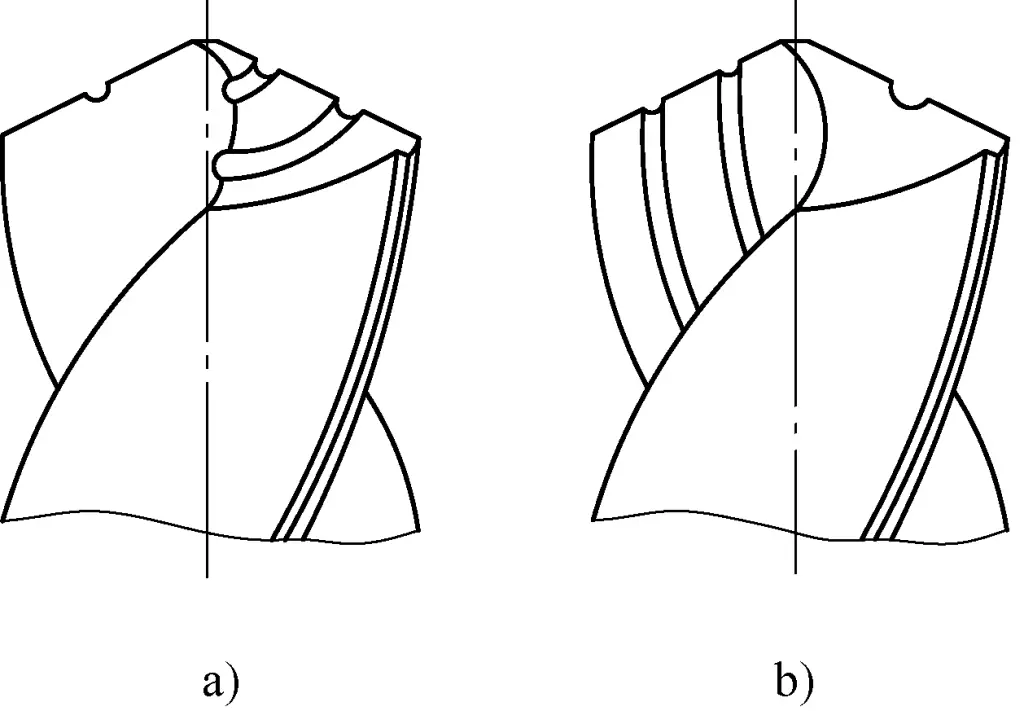

5) Creación de surcos rompevirutas.

(Figura 22) Cuando la broca helicoidal es relativamente grande, las ranuras rompevirutas pueden rectificarse alternativamente en las dos caras posteriores principales de la broca (Figura 22a), o pueden fabricarse ranuras rompevirutas en la cara durante la producción de la broca (Figura 22b).

a) Creación de ranuras rompevirutas en la cara posterior principal

b) Fabricación de ranuras rompevirutas en la cara

Durante la perforación, puede dividir las virutas en tiras estrechas, reduciendo la deformación de corte, facilitando la eliminación de virutas, reduciendo la fuerza de corte, promoviendo la refrigeración y la lubricación en la zona de corte y mejorando las condiciones de corte. Es adecuado para taladrar agujeros grandes y profundos en materiales dúctiles.

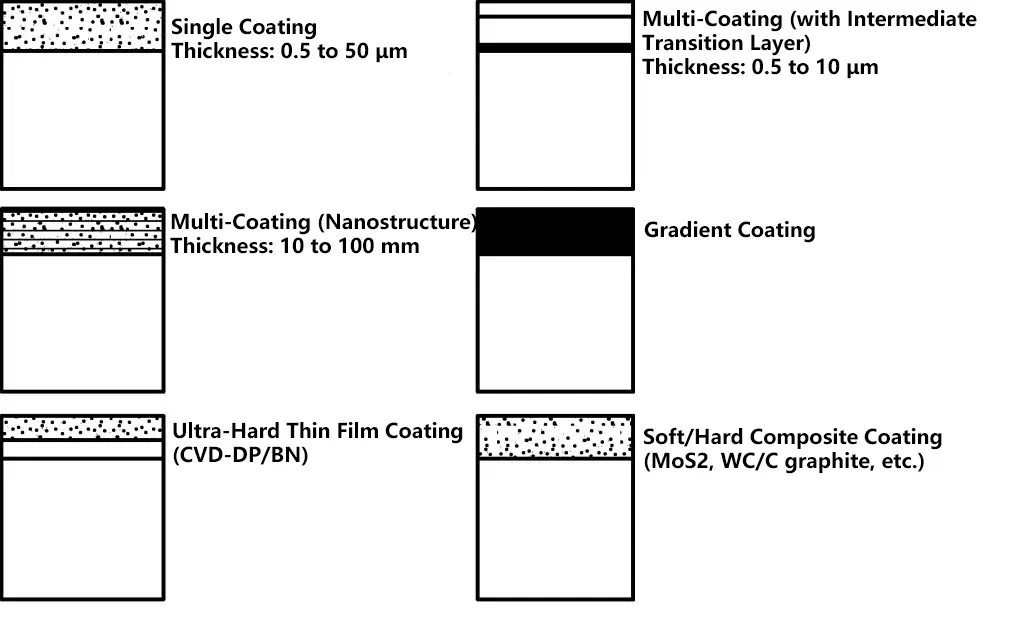

2. Características geométricas y rectificado de brocas básicas

Las brocas helicoidales son un tipo de broca que se ha revolucionado con la práctica y la investigación a largo plazo, abordando los puntos débiles expuestos en las brocas helicoidales estándar mediante la adopción de diferentes medidas. Las brocas espirales básicas se utilizan principalmente para perforar diversos materiales de acero y tienen una amplia gama de aplicaciones.

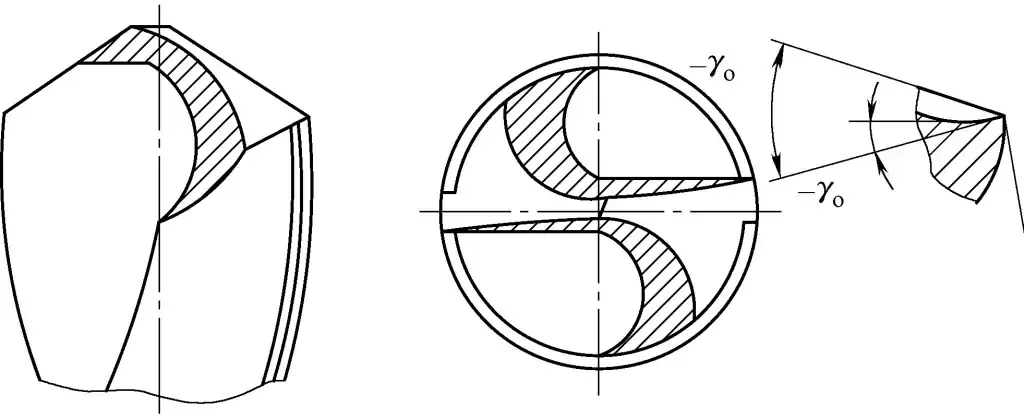

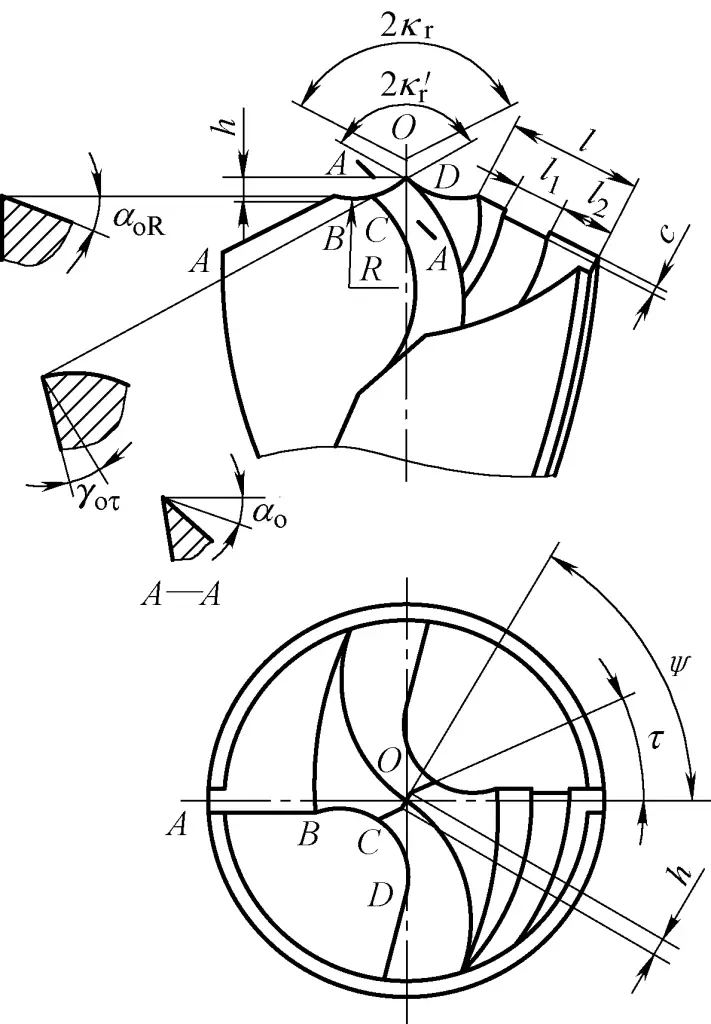

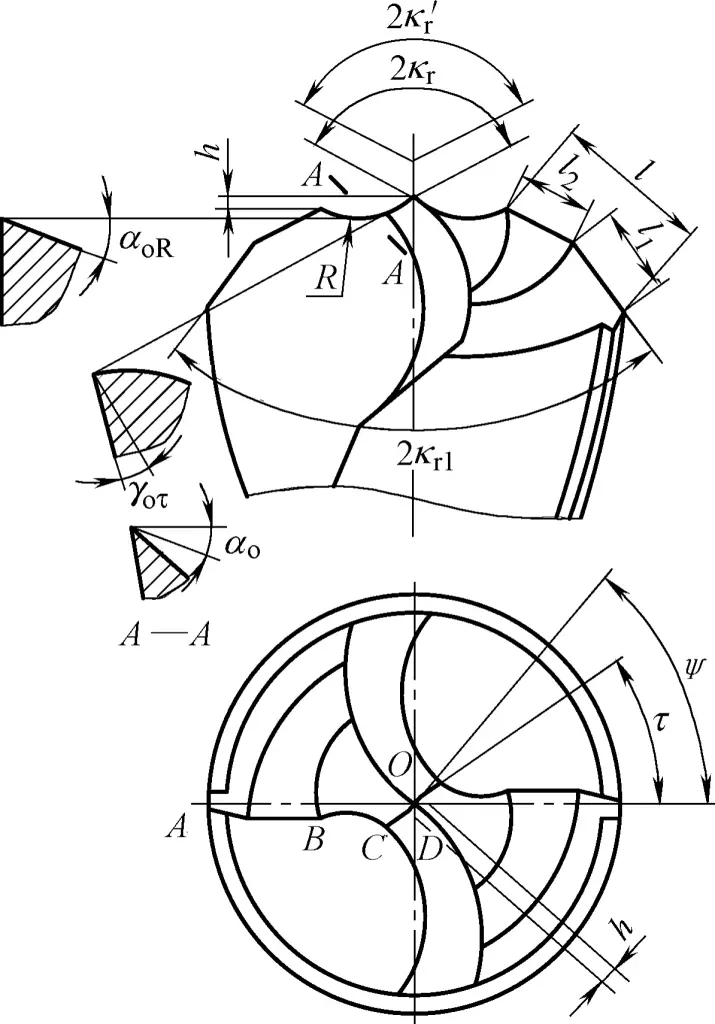

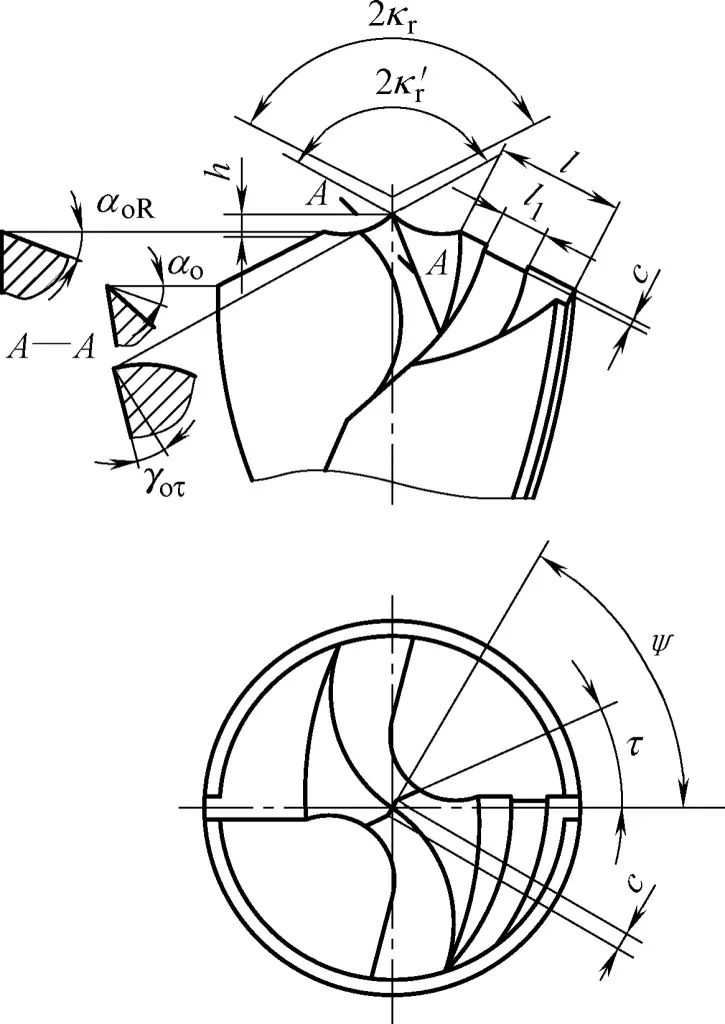

(1) Características geométricas de los taladros de cuadrilla básicos

La figura 23 muestra una broca básica de tamaño medio (15≤d≤40mm). De la figura se desprende que la broca escalonada básica es una broca helicoidal estándar a la que se han añadido ranuras en forma de media luna, un filo de cincel modificado y ranuras rompevirutas de un solo lado. Sus características son:

1) Añadir ranuras en forma de media luna.

La característica más significativa es la formación de un filo de arco en forma de media luna, que divide el filo de corte principal en tres secciones: filo exterior (sección AB), filo de arco (sección BC) y filo interior (sección CD). Esto es beneficioso para la rotura y eliminación de virutas, y el ángulo de desprendimiento en cada punto del filo de arco es mayor que antes, lo que hace que el corte sea más suave.

Durante el taladrado, el filo de arco corta una nervadura circular anular en el fondo del agujero, lo que puede limitar el balanceo de la broca y mejorar el centrado. Dado que el afilado de la ranura en forma de media luna reduce la altura de la broca, el filo del cincel puede afilarse más sin afectar a la resistencia de la punta de la broca.

2) Modificación del filo del cincel.

Acortar el filo del cincel puede reducir la fuerza de avance y mejorar el centrado. Al mismo tiempo, el rectificado del ángulo de desprendimiento en el filo interior mejora la capacidad de corte.

3) Creación de surcos rompevirutas de una sola cara.

Es decir, rectificar una ranura cóncava rompevirutas en un borde exterior, lo que es beneficioso para la eliminación de virutas y la reducción de la fuerza de corte. Las características de forma de las brocas básicas son: "Tres puntas y siete filos afilados en la parte delantera, ranuras en forma de arco de media luna en ambos lados, un filo exterior lateral con una ranura adicional, filo de cincel afilado bajo, estrecho y afilado". Tres puntas se refiere al filo principal dividido en tres secciones que forman tres puntas; siete filos se refiere a dos filos exteriores, dos filos de arco, dos filos interiores y un filo acanalado.

Ángulos de perforación: 2kr =125°, 2k'r =135°, ψ=65°, τ=25°, γoτ =-15°, αo =10°~15°, αoR =12°~18°, l=(0,2~0,3)d, l 1 =l/4, l2 =l/2, R=0,1d, h=0,03d, b=0,03d, c=1,5f. Donde: d es el diámetro de la broca, f es la velocidad de avance.

(2) Rectificado de ejercicios básicos de cuadrilla

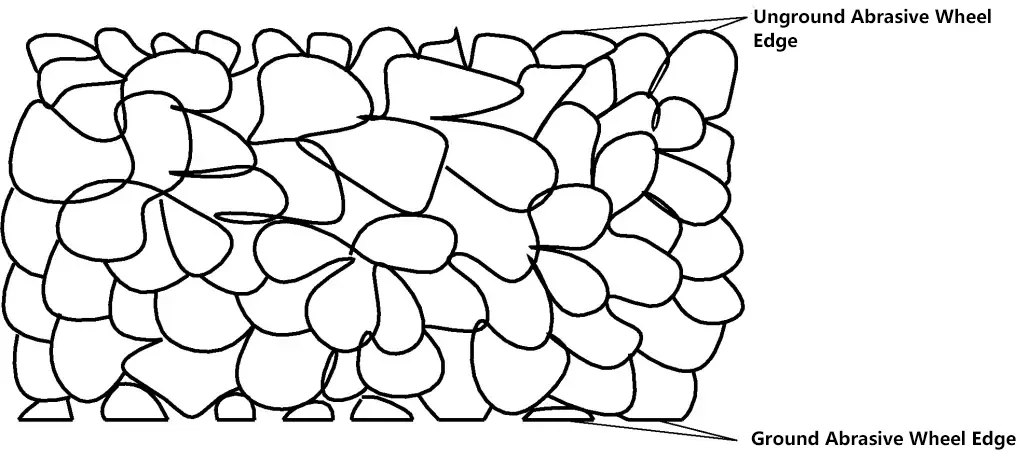

1) Rectificado de la muela.

Para rectificar en una rectificadora común, utilice muelas de óxido de aluminio blanco (WA) o de óxido de aluminio marrón (A), con tamaño de grano F46~F48 y dureza K~L.

Utilice un diamante para aplanar el círculo exterior y ambos lados de la muela (la muela no debe tambalearse). Generalmente, el lado derecho se aproxima a un ángulo agudo, y el lado izquierdo se rectifica en forma de arco. El radio de la esquina redondeada r es ligeramente menor que el radio del borde curvo de la broca, como se muestra en la figura 24.

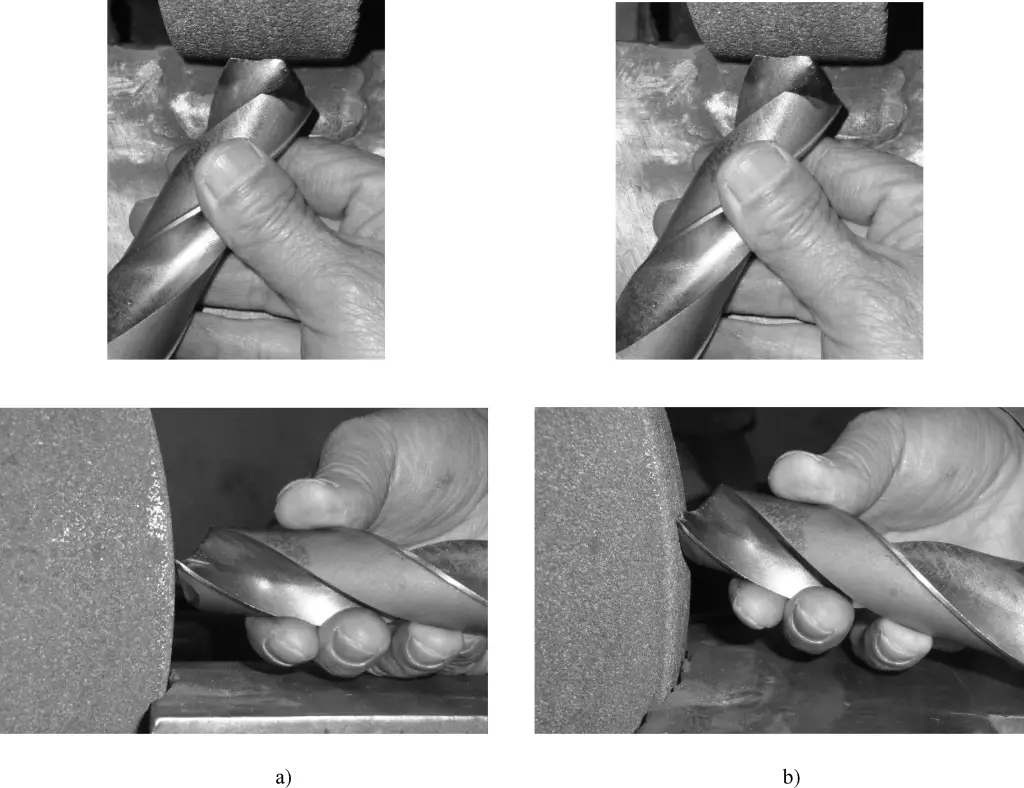

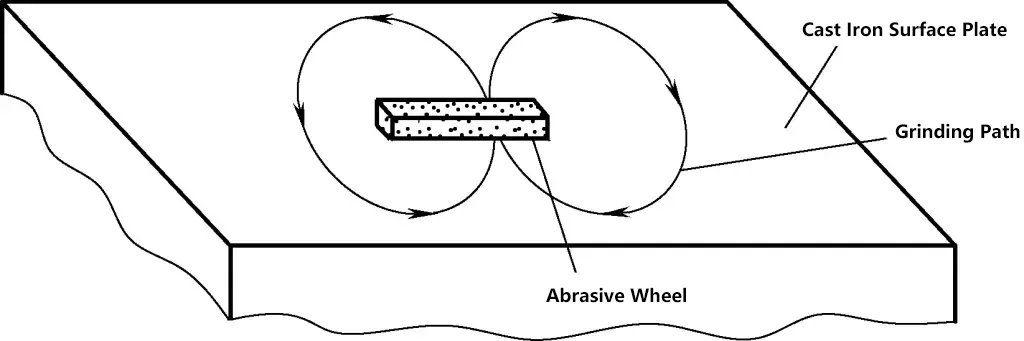

2) Rectificado del filo principal.

El método es el mismo que el rectificado de brocas helicoidales estándar, controlando los parámetros 2k r y α o . El método de trituración se muestra en la figura 25.

- Nivele el filo de corte principal, con la punta de afilado aproximadamente en el plano central horizontal de la muela.

- Haga que el ángulo entre el eje de la broca y la generatriz de la superficie cilíndrica de la muela en el plano horizontal sea igual a la mitad del ángulo de punta, como se muestra en la figura 25a.

- Sujete una parte de la broca con una mano para apoyarla en posición, y utilice la otra mano para balancear la cola de la broca hacia arriba y hacia abajo o girarla ligeramente alrededor de su eje, rectificando un filo de corte principal y su ángulo de relieve principal, como se muestra en la figura 25b.

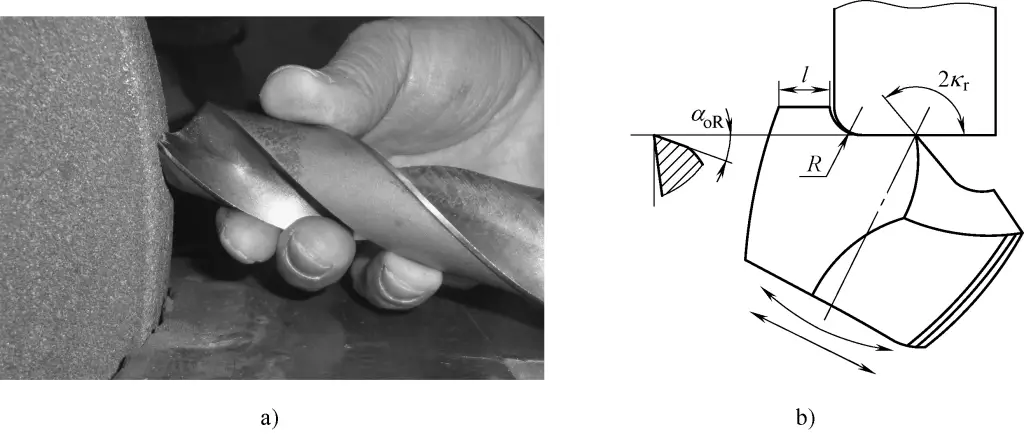

3) Rectificado del borde curvo.

Parámetros de control: R, αoR , l, 2k'r como se muestra en la figura 26. El método de rectificado es el siguiente:

- Sujetar la broca con el filo principal aproximadamente horizontal y contra la esquina redondeada de la muela, con la punta de afilado aproximadamente en el plano horizontal de la muela.

- Presione hacia abajo la cola del taladro para formar un ángulo de relieve curvo αoR con el plano horizontal, como se muestra en la figura 26a.

- Al rectificar, no balancee la broca arriba y abajo ni la haga girar alrededor de su eje. Puede realizar ligeras traslaciones o rotaciones como indican las flechas de la figura 26b para rectificar el lomo y formar el borde curvo, asegurando el radio curvo R y la longitud del borde exterior l. Si la esquina redondeada de la muela es menor que el radio curvo requerido, la broca también debe oscilar ligeramente en el plano horizontal para obtener el valor R requerido.

4) Afilado del filo del cincel.

Parámetros de control: τ, γo , bo . El método es similar al afilado del filo del cincel de una broca helicoidal estándar, como se muestra en la figura 27.

El método de trituración es el siguiente:

- Coloque la parte posterior del borde exterior de la broca contra la esquina redondeada de la muela abrasiva, con la punta abrasiva aproximadamente en el plano horizontal de la muela.

- Inclinar el eje de la broca hacia la izquierda, formando un ángulo de unos 15° con el lado de la muela en el plano horizontal, y bajar la cola de la broca de modo que el eje de la broca forme un ángulo de unos 55° con la línea horizontal en el plano vertical.

- Al afilar, mueva gradualmente la punta de afilado de la broca desde el borde exterior hacia el centro. Rectifique ambos lados simétricamente para asegurarse de que el borde recto interior y el borde del cincel estén centrados.

5) Rectificado de la ranura rompevirutas en el borde recto exterior de un solo lado.

El método de rectificado se muestra en la figura 28. Elija una muela de menor diámetro, coloque el lado de la muela perpendicular al borde exterior, con el punto de rectificado aproximadamente en el plano central horizontal de la muela, centrado en el borde exterior.

Al rectificar, gire la cola de la broca en el plano vertical al entrar en contacto con la muela, creando una ranura rompevirutas con un determinado ángulo de relieve. Por lo tanto, hay 14 parámetros de rectificado para la broca de grupo básica, incluidos 7 parámetros de longitud y 7 parámetros de ángulo, como se muestra en la Tabla 8.

Tabla 8 Parámetros básicos de rectificado de brocas de grupo

| Longitud de rectificado | Ángulo de rectificado | ||

| Altura del punto | 0.03d | Ángulo del punto del borde exterior | 2kr=125° |

| Radio curvo | R≈0.1d | Ángulo del punto del borde interior | 2k'r =135° |

| Longitud del borde exterior | Cuando d>15mm, l=0,3d | Ángulo de inclinación del borde interior | Yoτ=-15° |

| Cuando d≤15mm, l=0.2d | |||

| Distancia entre ranuras | l1=l/4~l/2 | Ángulo de inclinación del borde interior | τ=20°~30° |

| Anchura de la ranura | l2=l/3~l/2 | Ángulo de inclinación del filo del cincel | ψ=60°~65° |

| Profundidad de ranura | c=1~1,5f | Ángulo de relieve del borde exterior | αo=10°~15° |

| Longitud del filo del cincel | b≈0.03d | Ángulo de relieve del borde curvado | αoR=12°~18° |

3. Otras formas de ejercicios en grupo

(1) Taladro de grupo de hierro fundido

Debido a la fragilidad de la fundición, al taladrar se forman virutas en fragmentos mezclados con polvo, que se aprisionan entre la parte posterior de la broca, los bordes y la pared del agujero, provocando una intensa fricción y desgaste en la broca. El desgaste se produce casi por completo en la superficie posterior, pero el desgaste más intenso se produce en la esquina exterior de la broca, lo que afecta significativamente a su vida útil. Por lo tanto, al rectificar la broca, deben tenerse en cuenta los siguientes aspectos.

1) Para proteger la punta de la broca, esmerile una ranura curva en forma de media luna para bajar el centro de la broca. Tras entrar en la pieza de trabajo, las tres puntas cortan rápidamente de forma simultánea, proporcionando un buen centrado. La punta de la broca tiene menos probabilidades de astillarse y desgastarse, y es más fácil de alinear.

2) Utilice un ángulo de doble punta, rectificando un chaflán en el borde exterior de la broca para formar un ángulo de doble punta (2Kr1 ). Esto amplía el área de las esquinas, mejorando las condiciones de disipación del calor y aumentando así la vida útil.

3) Aumentar adecuadamente el ángulo de desahogo, generalmente unos 3º mayor que al taladrar acero, para reducir la fricción entre la broca y la pieza. Las características de la broca pueden resumirse como "Las virutas de fundición son como abrasivos, utilizar menor velocidad y mayor avance, mantener tres filos de corte afilados con refrigeración, doble ángulo de punta para mayor duración".

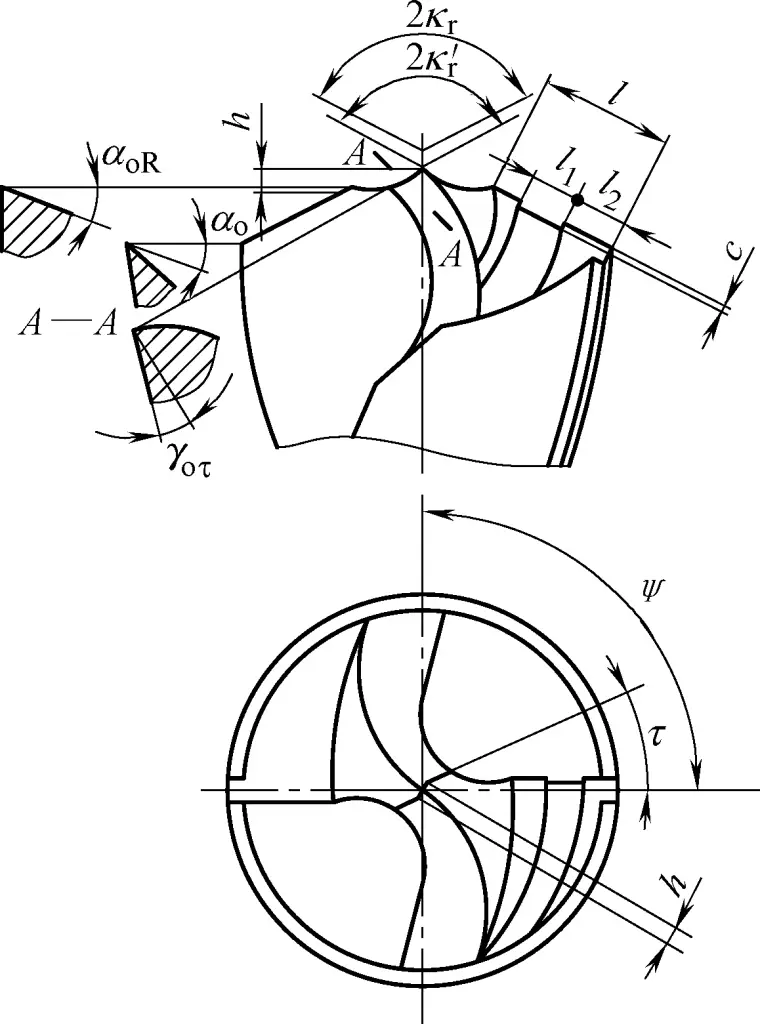

La forma estructural y los parámetros geométricos de la broca se muestran en la figura 29.

Ángulo de la broca: 2kr =120°, 2k'r =135°, 2K r1 =70°, ψ=65°, τ=25°, γoτ =-10°, αo =13°~18°, αoR =15°~20°, l=0,3d, l1 =l2 R=0,12d, h=0,02d, b=0,02d (d es el diámetro de la broca).

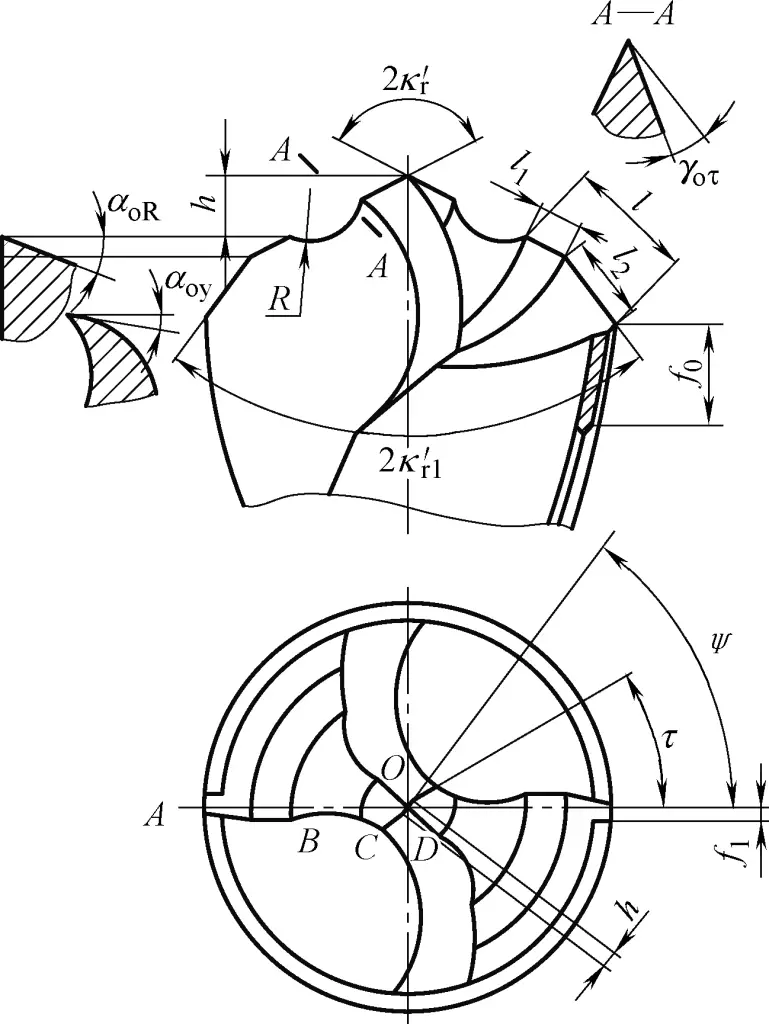

(2) Broca de precisión para hierro fundido

La forma estructural y los parámetros geométricos de la broca se muestran en la figura 30. Puede sustituir a un escariador, o utilizarse cuando el diámetro del agujero no es estándar, para mejorar la precisión de la perforación y reducir la rugosidad de la superficie de la pared del agujero.

Ángulo de la broca: 2kr =15°~20°, ψ=80°, τ=25°, γoτ =-10°, αo =8°~12°, αoR =10°~15°, αoy =4°~6°, l=0,25d, l1 =0,2d, l2 =0,15d, R=0,1d, f0 =3~5mm, f1 =0,5mm, h=0,2d, b=0,02d (d es el diámetro de la broca).

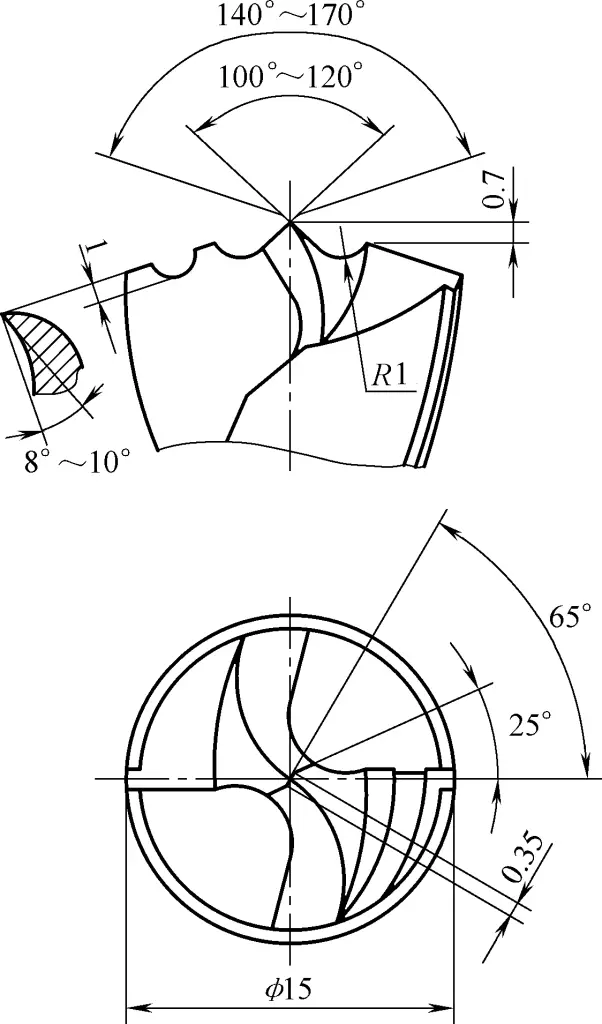

(3) Broca de acero inoxidable

El principal problema al taladrar agujeros de acero inoxidable es la dificultad para romper las virutas. Aunque este material no es muy resistente, tiene una gran plasticidad y una baja conductividad térmica. Cuando se utilizan brocas de grupo básico, el aumento de la deformación de la viruta para romper virutas aumentará la carga de corte y reducirá la vida útil de la broca, lo cual no es deseable.

Basándose en la broca de grupo básica, aumente el radio del filo curvo R, aumente la altura de la punta h y rectifique el filo curvo y la ranura rompevirutas unilateral menos profundos. Esto aumenta el ángulo de punta de la herramienta de la punta del filo curvo y de la punta del filo rompevirutas. Durante la perforación, el movimiento de curvatura de la viruta ancha se utiliza para retorcer y arrancar la viruta estrecha y recta previamente separada en la grieta de la unión, lo que constituye una medida para aprovechar al máximo el rendimiento de corte de la broca.

Ángulo de la broca: 2kr =135°~150°, 2k'r =135°, ψ=65°, τ=20°~25°, γoτ =-15°, αo =10°~12°, αoR =14°~16°, l=0,3d, l1 =l2 =l/3, R=0,2d, h=0,05d(2kr =150°)~0,07d(2kr =135°), b=0,04d (d es el diámetro de la broca), c=f/3 (f es el avance).

La forma estructural y los parámetros geométricos de la broca se muestran en la figura 31.

(4) Broca de cobre puro

La forma estructural y los parámetros geométricos de la broca se muestran en la figura 32. El principal problema de la perforación de agujeros de cobre puro es que, debido a lo blando del material, se producen fácilmente "puñaladas" y hace que la broca vibre, lo que da lugar a agujeros no circulares o poligonales.

Además, como es difícil romper las virutas, éstas se enrollan alrededor de la broca, haciendo que el orificio se agrande externamente, lo que da lugar a orificios rugosos o desgarros en las paredes del orificio. Dado que el material de cobre puro conduce el calor más rápidamente que las brocas de acero de alta velocidad, la broca puede atascarse fácilmente en el agujero al perforar agujeros más profundos. Por lo tanto, al rectificar la broca, deben tenerse en cuenta los siguientes aspectos.

1) La forma del núcleo de la broca debe ser adecuada para garantizar un corte estable y un centrado fiable. Esto implica principalmente reducir adecuadamente el ángulo del filo de corte interior 2k'r aumentando la altura de la punta de perforación h, haciendo que el ángulo de inclinación del filo de corte interior γ oτ ligeramente más negativo, reduciendo el ángulo de relieve del borde circular αoR , y ajustando el ángulo de inclinación del filo del cincel ψ=90°.

2) Para las brocas con un diámetro superior a 25 mm, rectifique las ranuras rompevirutas en el filo de corte exterior para facilitar la evacuación de la viruta y reducir aún más la carga de corte.

3) Elección de un ángulo de corte exterior 2kr =120° tiene por objeto facilitar la evacuación de la viruta y mejorar la calidad superficial de la pared del orificio (al taladrar cobre puro endurecido, 2k r debe aumentarse adecuadamente).

Ángulo de la broca: 2kr =120°, 2k'r =115°, ψ=90°, τ=30°-35°, γoτ =-25°, αo =12°-15°, αoR =10°-12°, l=(0,2-0,3)d, R=(0,1-0,2)d, h=0,06d, b=0,02d. Para d≤25mm, no hay ranura rompevirutas; para d>25mm (d es el diámetro de la broca), l1 =l2 /2, l2 =l/2.

(5) Broca de aleación de aluminio

Los principales problemas que plantea el taladrado de orificios de aleaciones de aluminio son la acumulación de bordes, la rugosidad de las paredes del orificio y la dificultad para extraer la viruta cuando se taladran orificios profundos.

Los parámetros geométricos de las brocas de aleación de aluminio son similares a los de las brocas de tipo básico. Sin embargo, el filo del cincel se rectifica más estrecho para reducir aún más la carga de corte y el calor. Al rectificar el filo de cincel, se elimina una mayor parte del flanco para aumentar el espacio de viruta. El ángulo de punta 2k r se incrementa para que las estrechas tiras de virutas se curven hacia arriba, reduciendo la fricción con las ranuras en espiral de la broca y facilitando la extracción de virutas.

La forma estructural y los parámetros geométricos de la broca se muestran en la figura 33.

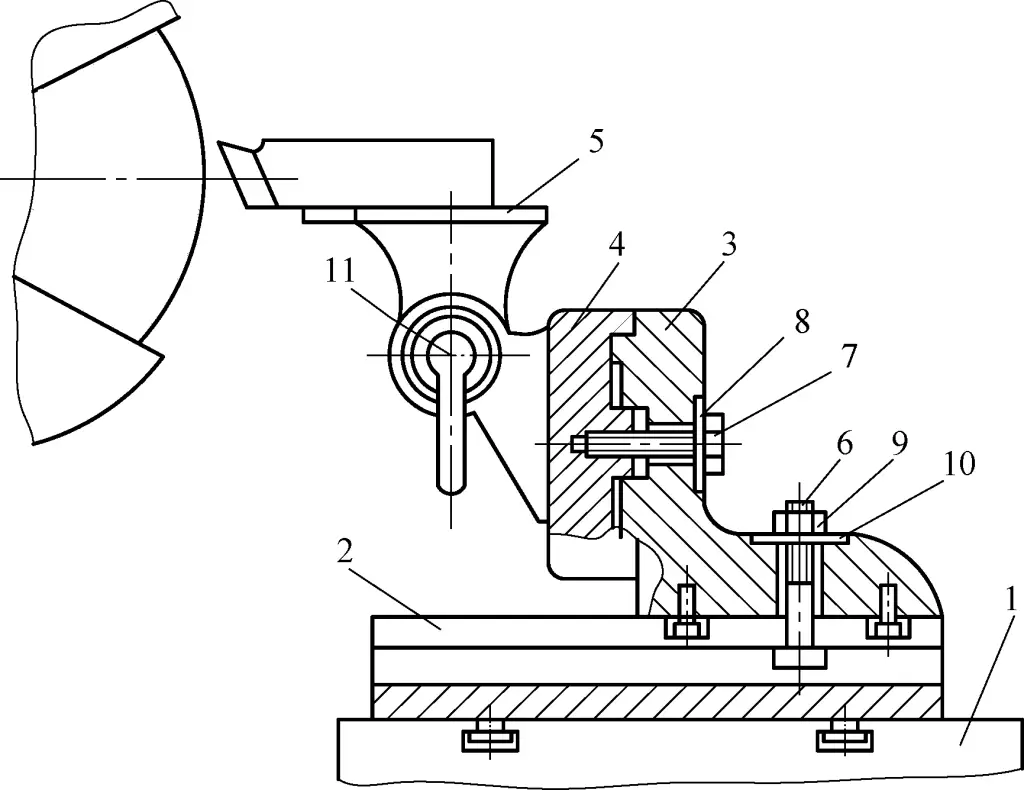

VII. Braseado, esmerilado y pulido de herramientas de torneado de metal duro

Además de los métodos de sujeción mecánica, también se utilizan la soldadura fuerte de cobre y la unión adhesiva para conectar las plaquitas de metal duro a los portaherramientas.

1. Método de soldadura fuerte de herramientas de torneado de metal duro

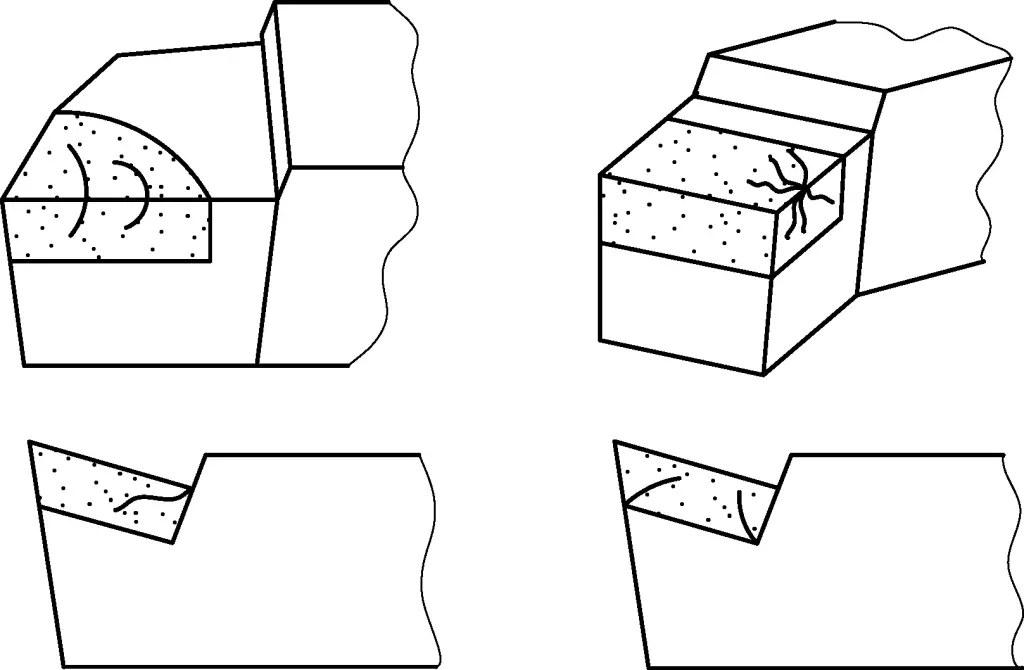

(1) Fisuración durante la soldadura fuerte y su prevención

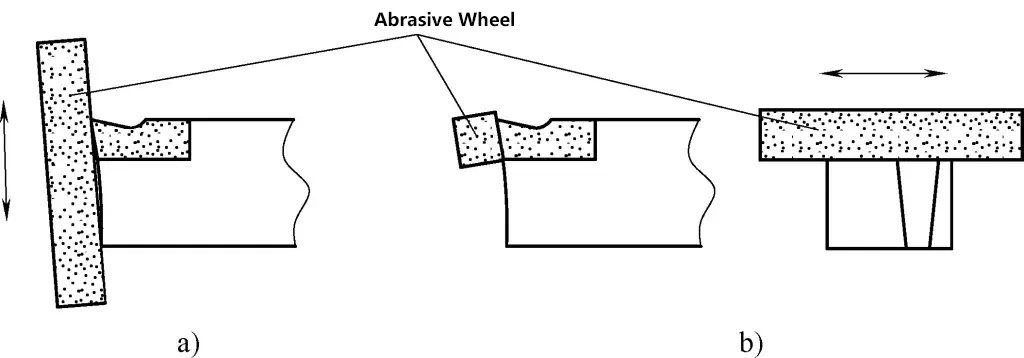

La soldadura fuerte de cobre se utiliza generalmente para soldar plaquitas de metal duro en portaherramientas de torneado. Debido a la naturaleza quebradiza y a la escasa conductividad térmica de las plaquitas de metal duro, éstas presentan una elevada tasa de contracción cuando se calientan. Si el proceso de operación es inadecuado durante la soldadura fuerte, grandes tensiones internas pueden causar grietas gruesas y profundas, como se muestra en la Figura 34.

La velocidad de enfriamiento tiene un impacto significativo en la calidad de la soldadura fuerte, y un enfriamiento rápido puede hacer que la plaquita se rompa. Las herramientas de soldadura fuerte deben someterse inmediatamente a un revenido a baja temperatura (220-250°C) y, a continuación, colocarse en un medio aislante seco (como polvo de carbón vegetal, ceniza de madera, polvo de amianto, etc.) y mantenerse calientes durante 6-8 horas para eliminar la mayor parte de la tensión de soldadura fuerte, evitar la formación de grietas en la plaquita y mejorar la vida útil de la herramienta.

La velocidad de calentamiento durante la soldadura también afecta significativamente a la calidad de la soldadura. Un calentamiento rápido puede producir grandes tensiones internas, haciendo que la plaquita se astille en la capa de soldadura debido a una tensión térmica local excesiva. Dado que el metal duro tiene una baja conductividad térmica y una alta sensibilidad al calentamiento rápido, el calentamiento durante la soldadura debe ser lento.

Las superficies de contacto entre la plaquita y la ranura de la herramienta deben ser planas. Las protuberancias, depresiones o cascarillas impedirán un buen contacto entre ambos, provocando una distribución desigual del material de soldadura fuerte, concentración de tensiones y agrietamiento de la plaquita.

Además, la forma de la ranura de la herramienta debe coincidir con la de la plaquita, con dimensiones que no difieran demasiado, y el voladizo de la plaquita no debe ser demasiado grande. De lo contrario, debido al esfuerzo de tracción al que se somete la herramienta durante el proceso de soldadura fuerte y a las diferentes velocidades de contracción de la plaquita y el portaherramientas tras la expansión térmica, pueden producirse astillamientos en la capa de soldadura fuerte de la plaquita.

Para la soldadura fuerte de plaquitas de gran tamaño y propensas a agrietarse (como las plaquitas YT30), puede utilizarse un método de soldadura fuerte multicapa añadiendo una chapa de acero con bajo contenido en carbono de 0,4 mm de espesor bajo la plaquita, como se muestra en la figura 35. Esto puede eliminar la tensión causada por la contracción inconsistente entre la plaquita y el portaherramientas durante la soldadura fuerte, evitando que la plaquita se agriete. Esto puede eliminar la tensión causada por la contracción inconsistente entre la plaquita y el portaherramientas durante la soldadura fuerte, evitando el agrietamiento de la plaquita.

1-Insertar

2, 4-Material de soldadura

3-Chapa de acero fina