I. Conocimientos básicos del proceso

1. Concepto y aplicaciones del cincelado

El método de cortar piezas metálicas utilizando un martillo para golpear un cincel se denomina cincelado.

El cincelado se utiliza principalmente en áreas que son inconvenientes para el procesamiento mecánico pero convenientes para el procesamiento manual, como la eliminación de rebordes y rebabas de piezas fundidas, el corte de materiales, el cincelado de superficies planas y ranuras. Mediante el ejercicio de cincelado con martillo, se puede mejorar la precisión del martilleo, sentando una base sólida para el montaje y desmontaje de equipos mecánicos.

2. Herramientas de cincelado

Las principales herramientas utilizadas para cincelar son los cinceles y los martillos.

(1) Cincel

1) Tipos y usos de los cinceles

El cincel es la herramienta de corte utilizada en el cincelado, generalmente de acero al carbono para herramientas.

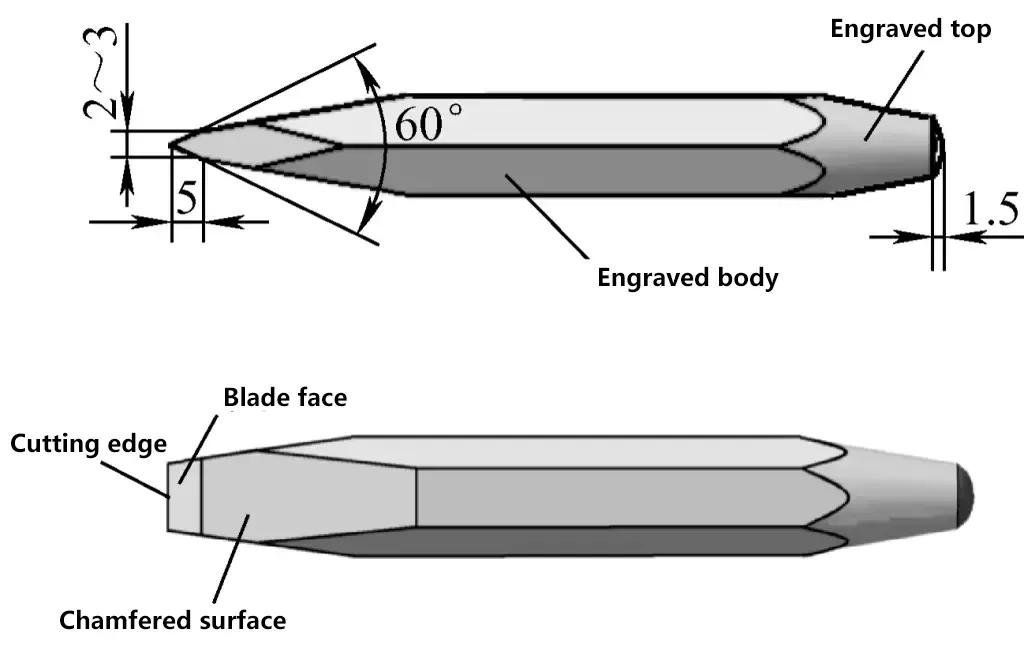

Un cincel consta de tres partes: la cabeza, la parte cortante y el cuerpo, como se muestra en la figura 1. La cabeza tiene cierta conicidad, con la parte superior ligeramente esférica, lo que facilita el paso de la fuerza por la línea central del cincel durante el martilleo, manteniendo el cincel estable. En la actualidad, la mayoría de los cuerpos de los cinceles son hexagonales para evitar la rotación durante el cincelado.

Los cinceles se dividen en tres tipos: cinceles planos, cinceles para ranuras y cinceles para ranuras de aceite. Sus usos son los siguientes:

① Cincel plano

Los cinceles planos, también conocidos como cinceles anchos, se utilizan principalmente para cincelar superficies planas, cortar acero redondo de pequeño tamaño, acero plano y chapas finas de acero. La figura 1 muestra las dimensiones y nombres de cada parte de un cincel plano. La anchura de la hoja de un cincel plano suele ser de 10-20 mm.

② Cincel de ranura

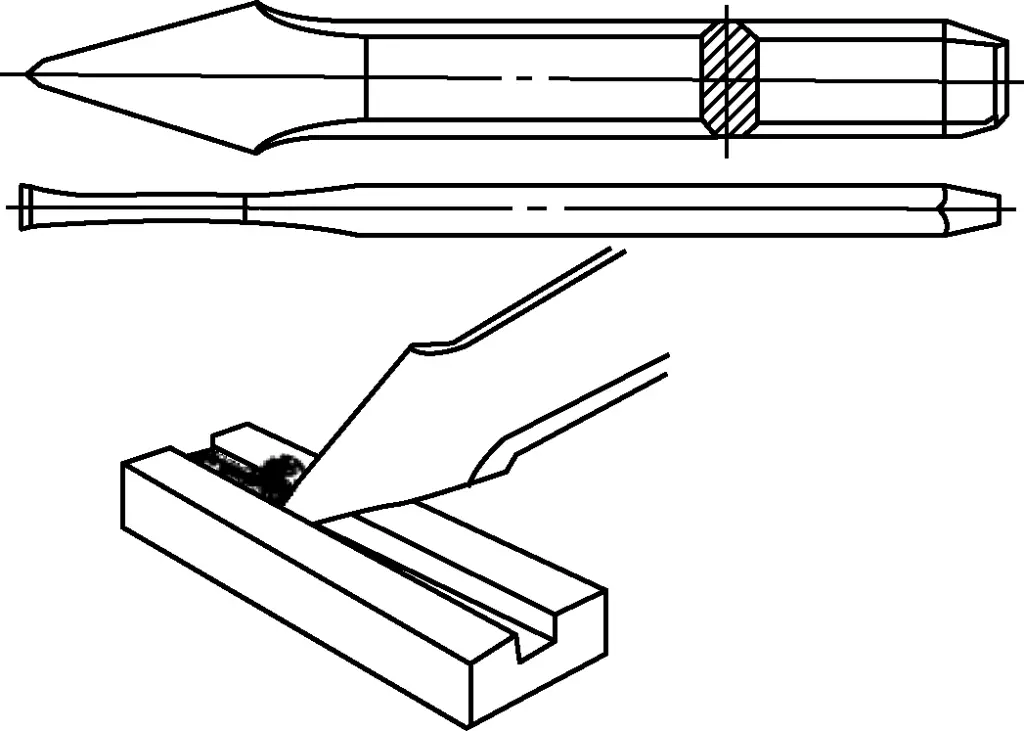

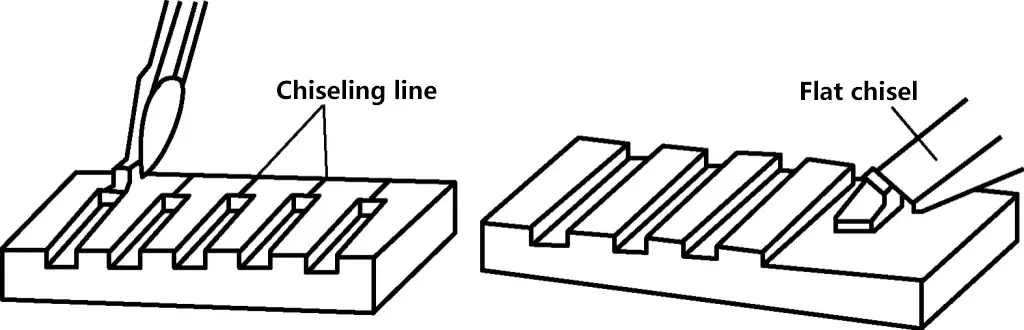

Los cinceles para ranuras, también conocidos como cinceles puntiagudos o cinceles estrechos, se utilizan principalmente para tallar ranuras, chaveteros en superficies metálicas y cortar chapas curvadas. La anchura de la hoja de un cincel de ranurar viene determinada por la anchura de la ranura, generalmente unos 5 mm, como se muestra en la figura 2. Al cincelar una superficie plana grande, utilice primero un cincel de ranurar para hacer ranuras y, a continuación, utilice un cincel plano para aplanar, como se muestra en la figura 3.

③ Cincel para ranuras de aceite

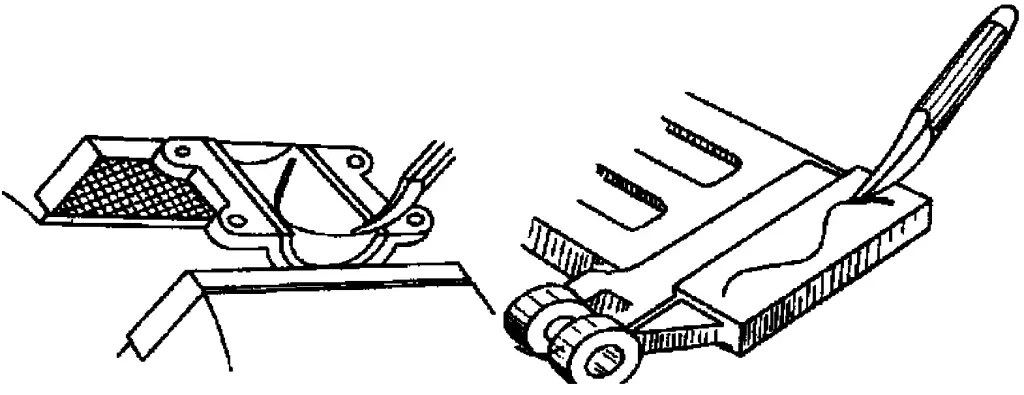

Los cinceles para ranuras de aceite se utilizan principalmente para cincelar ranuras de aceite, por ejemplo, en cojinetes de ejes y otras superficies deslizantes. Su filo de corte debe afilarse en forma de arco que coincida con la forma de la ranura de aceite, con una anchura igual a la anchura de la ranura de aceite, y la ranura de aceite se cincela a lo largo de la línea trazada en la pieza de trabajo. La ranura de aceite debe cincelarse suavemente y con una profundidad uniforme. El método de cincelado se muestra en la figura 4.

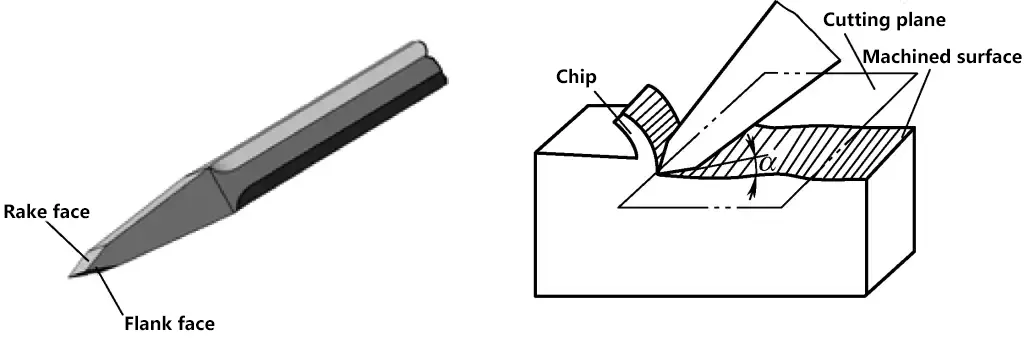

2) Ángulos de trabajo de los cinceles

Los principales factores que afectan a la calidad y la eficacia del cincelado son el ángulo de cuña del cincel y el ángulo de retroceso durante el cincelado.

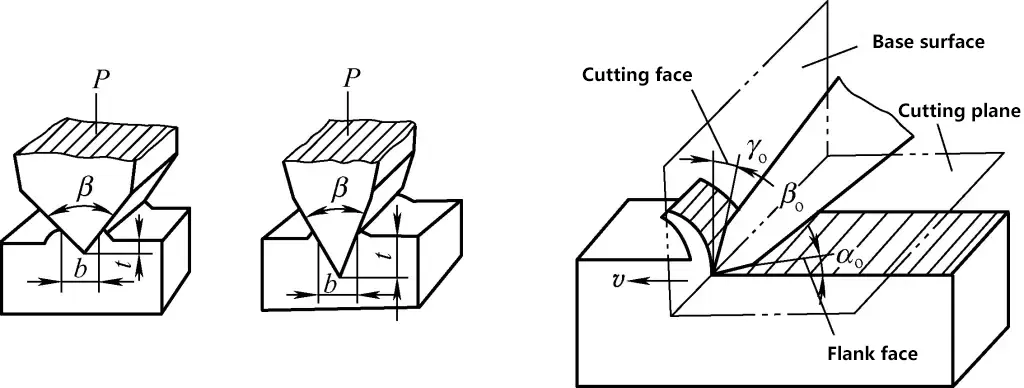

Selección del ángulo de cuña β: El cincel es un tipo de herramienta de corte, su filo está formado por dos caras de filo, con forma de cuña, por lo que el ángulo formado por las dos caras de filo se denomina ángulo de cuña, denotado como β. Un ángulo de cuña pequeño hace que el filo del cincel sea afilado, pero con poca resistencia y fácilmente astillable. Un ángulo de cuña grande confiere a la herramienta una buena resistencia, pero con una gran resistencia al cincelado y dificultad para el corte, como se muestra en la figura 5. El tamaño del ángulo de la cuña debe elegirse en función de la dureza de la pieza.

Generalmente, para cincelar materiales quebradizos y duros, el ángulo de la cuña debe ser mayor; para materiales más blandos, el ángulo de la cuña debe ser menor. El ángulo de cuña para materiales duros es de 60°-75°; para materiales de dureza media, de 50°-60°; para materiales de cobre y fundición, de 30°-50°.

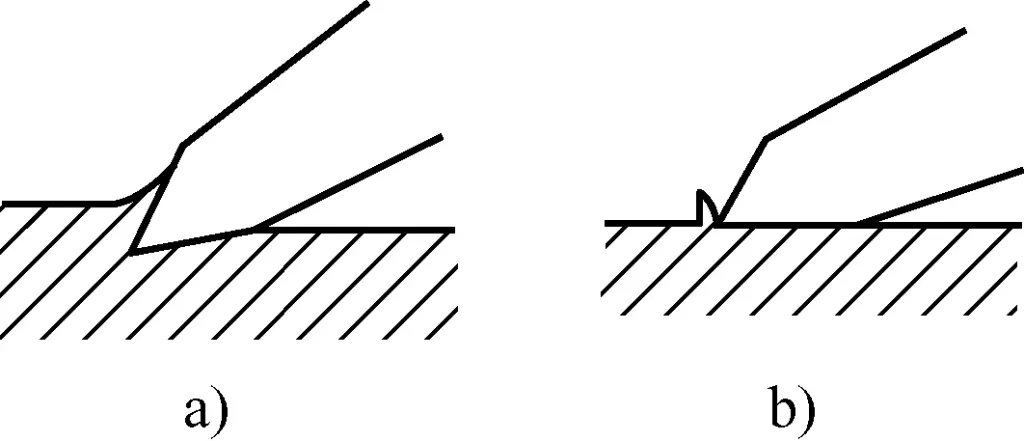

Selección del ángulo posterior αo: El ángulo entre la cara posterior del cincel y la pieza de trabajo se denomina ángulo posterior. Si el ángulo posterior es demasiado grande, el cincel cortará demasiado profundo en la pieza de trabajo. Si el ángulo posterior es demasiado pequeño, la dirección de cincelado será demasiado plana, y el cincel puede resbalar fácilmente de la superficie de la pieza de trabajo, impidiendo también el corte, como se muestra en la Figura 6. Generalmente, un ángulo posterior de 5°-8° es apropiado. Durante el proceso de cincelado, el ángulo de retroceso debe mantenerse lo más constante posible, de lo contrario la superficie mecanizada será irregular.

a) αo grande

b) αo pequeño

(2) Martillo

1) Especificaciones del martillo

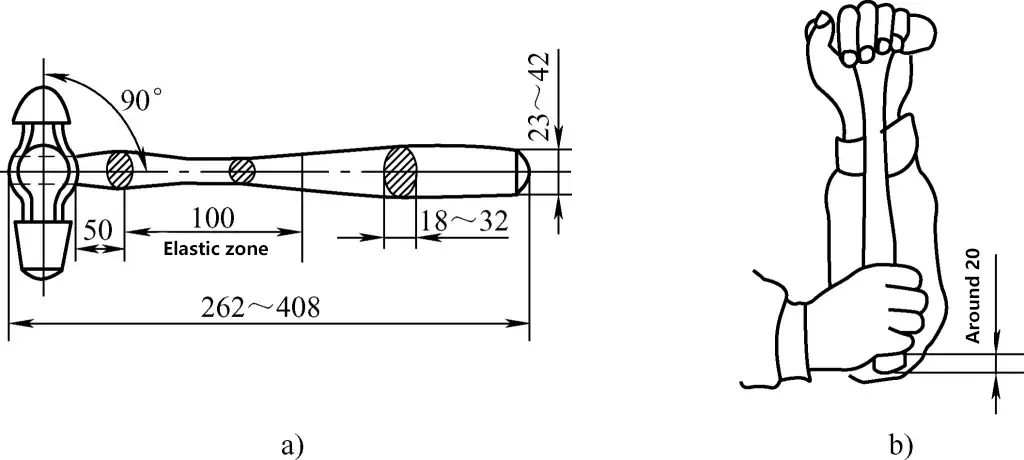

El martillo que se muestra en la figura 7a, conocido comúnmente como mazo, es una de las herramientas manuales más utilizadas en trabajos básicos de banco y operaciones de desmontaje.

a) Martillo y mango

b) Determinación de la longitud del mango del martillo

Un martillo consta de dos partes: la cabeza del martillo y el mango de madera. El peso de la cabeza del martillo se utiliza para indicar la especificación del martillo, siendo los tamaños comunes 0,22 kg, 0,44 kg, 0,66 kg, 0,88 kg, 1,1 kg, etc. La cabeza del martillo se fabrica con acero al carbono para herramientas (T7 o T8) y se somete a un tratamiento de endurecimiento.

El mango del martillo es de madera resistente, siendo el palisandro una elección habitual. El mango del martillo suele tener entre 300 y 350 mm de longitud, aunque los martillos más pesados requieren mangos más largos. Por ejemplo, una cabeza de martillo de 1,1 kg debería tener un mango de 350 mm de longitud. Sin embargo, también se puede determinar en función de la longitud del antebrazo, como se muestra en la figura 7b.

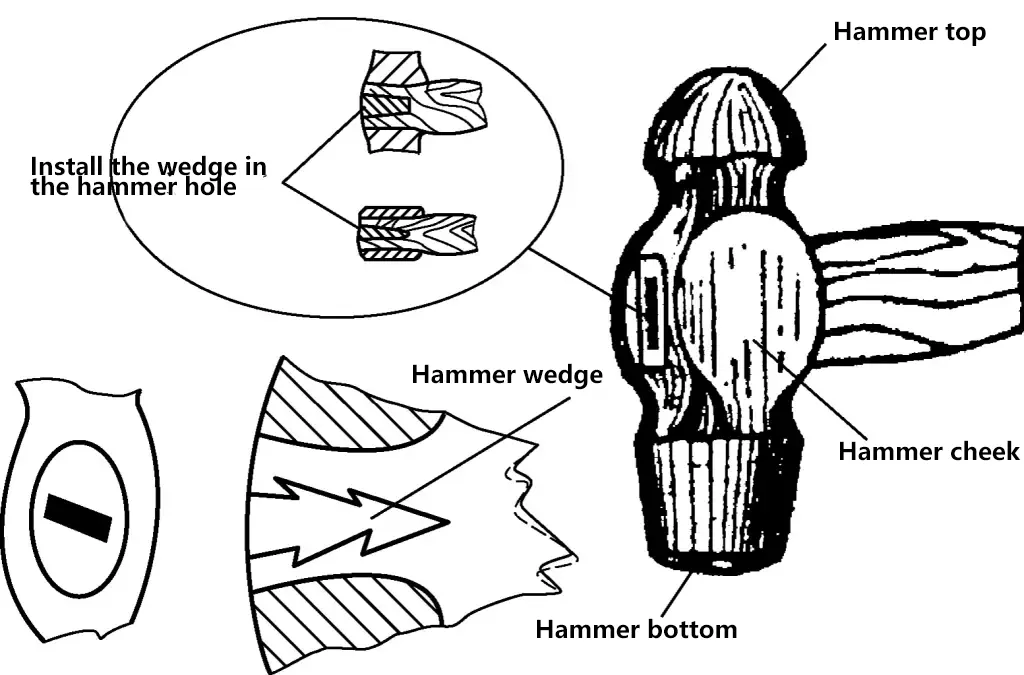

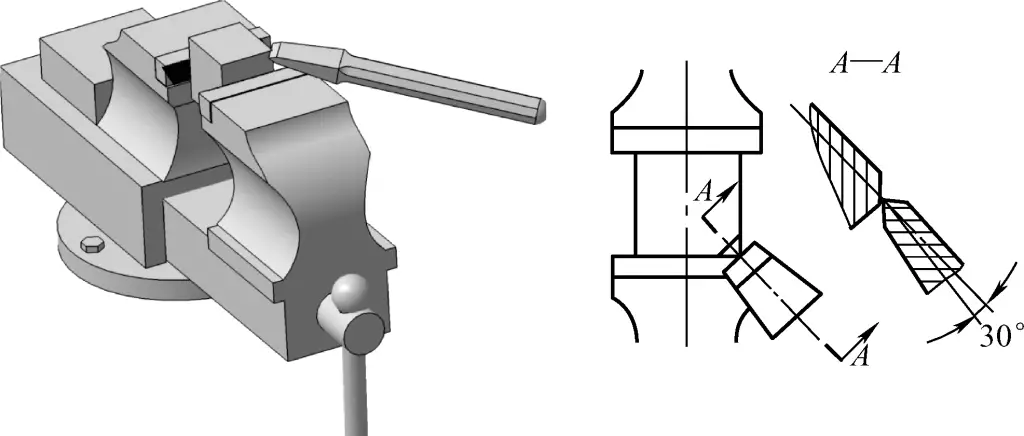

2) Instalación del martillo

Como se muestra en la figura 8, al instalar un martillo, asegúrese de que la línea central del mango es perpendicular a la línea central de la cabeza; el mango debe estar bien fijado en la cabeza para evitar accidentes causados por desprendimientos. Por esta razón, el orificio para el mango debe tener forma ovalada. Después de encajar el mango en el orificio, se introduce una cuña en el extremo para evitar que se afloje. El mango también debe tener forma ovalada, lo que permite un agarre firme y evita la rotación durante el uso, garantizando golpes de martillo más precisos.

II. Habilidades operativas básicas

1. Proceso de tratamiento térmico de los cinceles

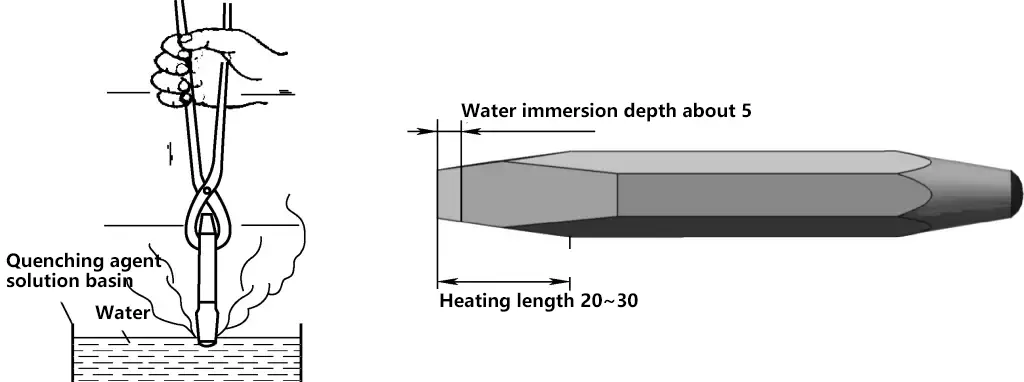

(1) Proceso de enfriamiento

Como se muestra en la Figura 9, caliente la parte cortante del cincel, de unos 20 mm de longitud, uniformemente a 750-780°C (color rojo cereza), luego coloque verticalmente el cincel en agua fría (profundidad de inmersión de unos 4-6 mm, es decir, la longitud del filo de corte), y mueva lentamente el cincel para enfriarlo.

Si se mantiene inmóvil, el límite entre las partes templadas y no templadas será demasiado nítido, y el cincel puede romperse fácilmente en el límite durante el uso después del templado.

(2) Proceso de templado de cinceles

En movimiento durante el enfriamiento, cuando observe que la parte del cincel situada por encima de la superficie del agua ha cambiado de rojo a negro, saque rápidamente el cincel del agua, elimine inmediatamente la suciedad y la cascarilla (aprovechando el calor residual de la parte superior del cincel para templar el filo de corte).

El método específico consiste en sacar el cincel del agua y frotarlo rápidamente unas cuantas veces sobre una muela fina o papel de lija previamente preparado (la acción debe ser rápida), observando el cambio de color del filo. Cuando el filo se vuelva amarillo, sumerja todo el cincel en agua, lo que se conoce como temple al "calor amarillo".

Los cinceles templados al "calor amarillo" tienen una gran dureza pero son quebradizos, y el filo de corte puede astillarse o incluso romperse durante el cincelado. Cuando el filo se vuelva azul, sumerja todo el cincel en agua, lo que se conoce como templado a "calor azul". Los cinceles templados al "calor azul" tienen una dureza demasiado baja, y el filo puede curvarse al cincelar.

La situación ideal es cuando el color amarillo se desvanece y aparece el púrpura, colocar inmediatamente todo el cincel en agua (porque el color púrpura aparece durante muy poco tiempo, si no se sumerge en agua inmediatamente, se volverá azul, convirtiéndose en el mencionado "calor azul"). En este momento, el cincel templado no sólo tiene una resistencia y dureza relativamente altas, sino también una buena tenacidad al impacto.

2. Proceso de afilado del cincel

(1) Requisitos para el afilado de cinceles

1) Requisitos generales para el afilado de herramientas

- El filo debe ser recto, simétrico, afilado, sin astillas ni grietas.

- Rectificar los ángulos de corte (de trabajo) correctos.

- La longitud del filo y la superficie de corte de la herramienta deben cumplir los requisitos; el filo no debe ser demasiado largo y la superficie de corte no debe ser demasiado grande.

- La superficie de corte (superficie de trabajo) debe ser plana, simétrica, lisa, sin superficies curvas ni múltiples facetas.

- La parte de la herramienta para sujetar o sujetar debe tener la forma correcta para sujetar o sujetar con facilidad; no debe tener grietas, rebabas ni astillas.

2) Requisitos específicos para el afilado de cinceles

Además de cumplir los requisitos generales anteriores para el afilado de herramientas, el afilado de cinceles también debe alcanzar los siguientes puntos:

- Elija correctamente el ángulo de la cuña del cincel en función del material que vaya a procesar.

- La anchura del filo debe ser de unos 5 mm.

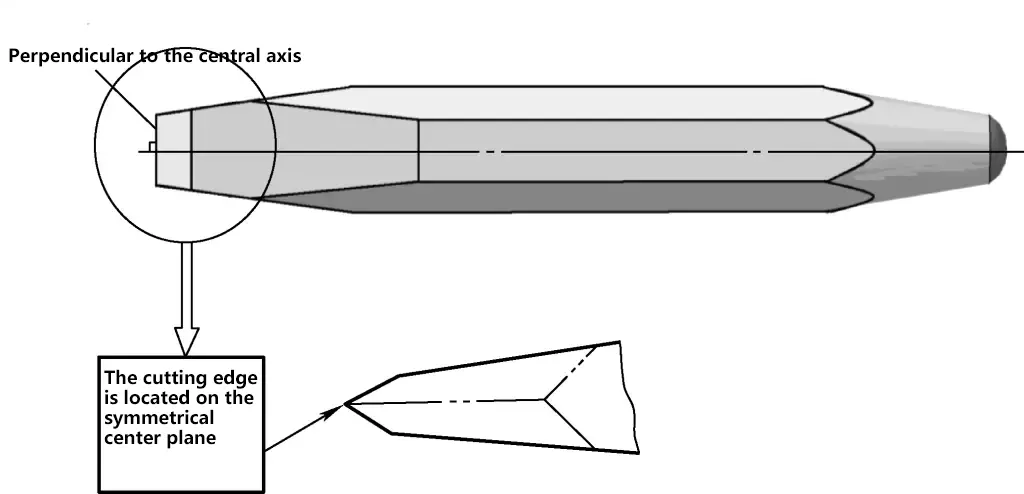

- Como se muestra en la Figura 10, el filo de corte debe ser perpendicular a la línea central del cuerpo del cincel y debe estar en el plano central simétrico del cincel.

- En el caso de los cinceles en bruto no rectificados, la cara biselada y ambos lados del cincel deben recortarse. El método de recorte y los requisitos son básicamente los mismos que para el rectificado de superficies de corte.

- Si la parte superior del cincel presenta irregularidades, una "cabeza de hongo" o acumulación de rebabas y aletas, debe recortarse en la muela abrasiva hasta obtener la forma deseada.

- Además de cumplir los requisitos de afilado anteriores, el filo de corte de un cincel plano puede estar ligeramente curvado. Esto resulta útil al cincelar pequeños salientes en una superficie plana, ya que las esquinas puntiagudas de ambos extremos del filo de corte tienen menos probabilidades de dañar otras partes de la superficie plana.

- Además de cumplir los requisitos de afilado anteriores, la longitud del filo de corte de un cincel puntiagudo debe corresponderse con la anchura de la ranura. La anchura entre ambos lados debe reducirse gradualmente desde el filo de corte hacia el mango para evitar que el cincel se atasque al cincelar ranuras y garantizar que los lados de la ranura puedan cincelarse planos.

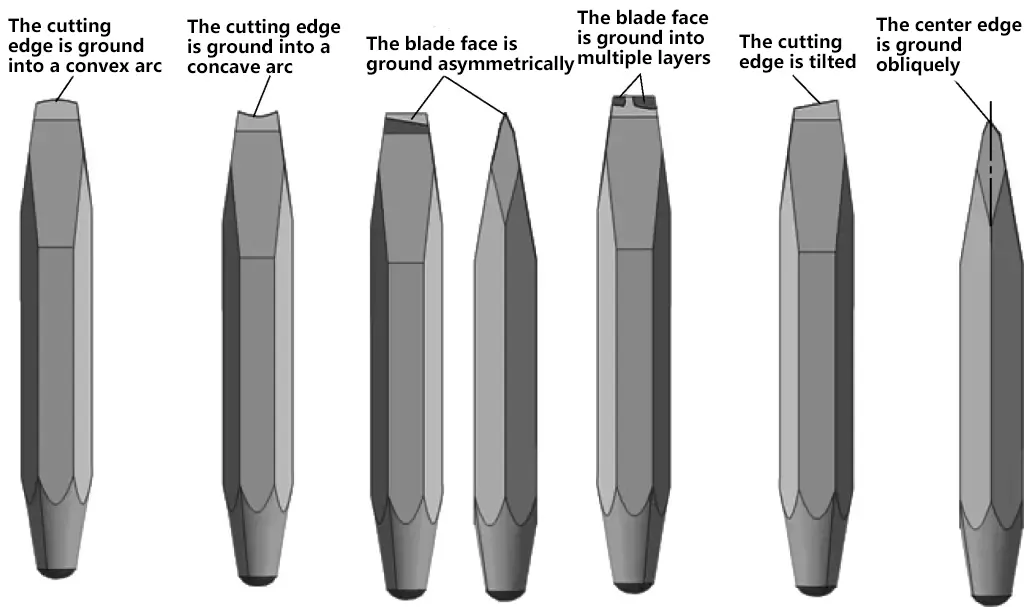

- En la figura 11 se muestran los errores de afilado más comunes al afilar cinceles.

(2) Métodos de afilado de cinceles

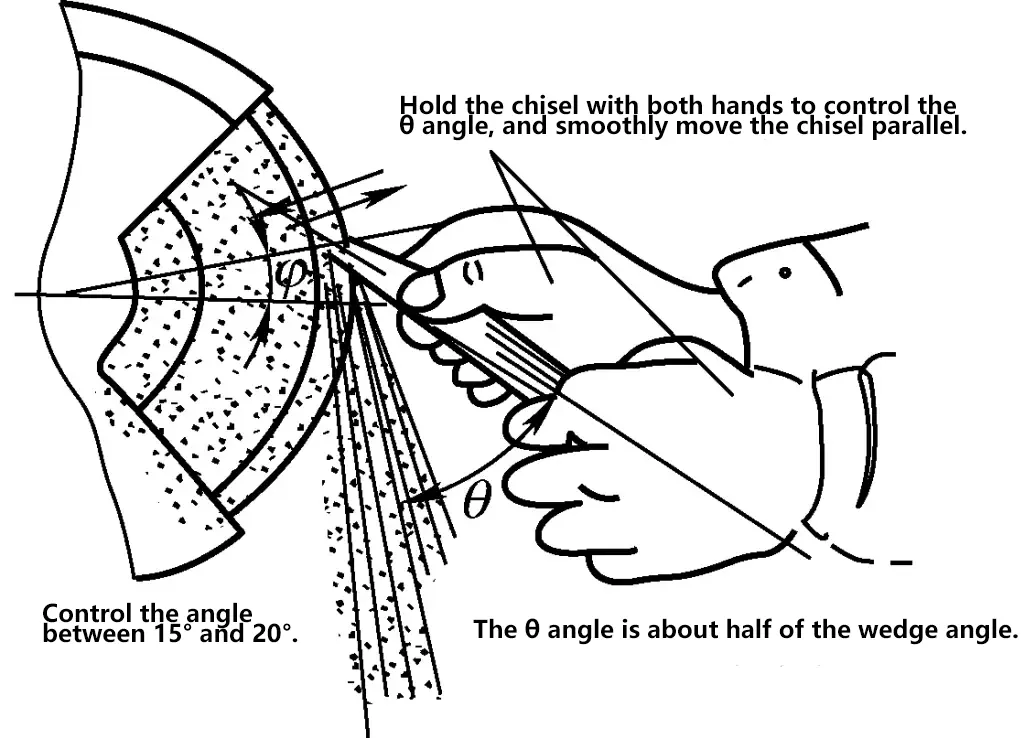

El método básico para afilar cinceles se muestra en la figura 12.

- Siga estrictamente los procedimientos operativos de seguridad de las rectificadoras.

- Al afilar un cincel, el operario debe situarse en el lado izquierdo de la afiladora, sujetar el extremo delantero del cincel con los dedos pulgar e índice de la mano derecha, agarrar firmemente el cuerpo del cincel con la mano izquierda y realizar el afilado en el borde de la muela abrasiva giratoria.

- Durante el afilado, el filo debe estar más alto que la línea central horizontal de la muela. Muévase suave y uniformemente por toda la anchura de la muela, y controle la dirección y la posición del cincel para asegurarse de que se afila el ángulo de cuña deseado.

- La presión aplicada al cincel durante el afilado debe ser moderada, ni demasiado grande ni demasiado pequeña. Si la presión es demasiado alta, el cincel vibrará inevitablemente, provocando marcas de vibración durante el afilado y, posiblemente, múltiples facetas; si la presión es demasiado baja, la superficie no se afilará plana con facilidad y la eficacia del afilado será baja.

- Al afilar el filo, sumérjalo frecuentemente en agua para evitar que se temple.

- Tras el afilado, puede comprobarse la calidad utilizando una plantilla especial, como se muestra en la figura 13.

la calidad de afilado de un cincel

3. Operación de cincelado

(1) Métodos para sujetar un martillo

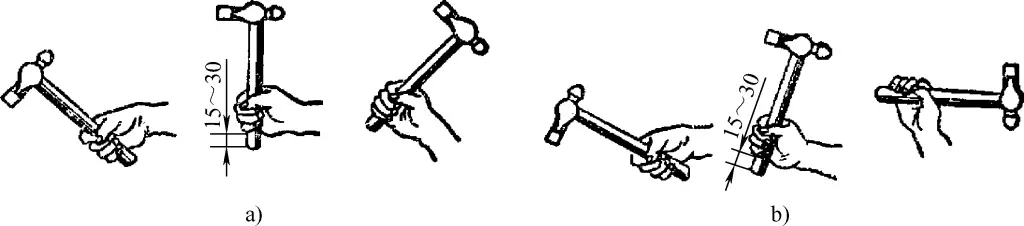

Existen dos métodos para sujetar un martillo: agarre suelto y agarre firme.

1) El método de agarre firme implica que los dedos índice, corazón, anular y meñique de la mano derecha agarren firmemente el mango del martillo, con el pulgar presionado contra el índice, dejando expuestos entre 15 y 30 mm del mango en el extremo. El agarre permanece invariable durante el balanceo y el golpeo. El método de agarre apretado se utiliza raramente porque puede causar fácilmente ampollas en la mano debido al agarre firme, como se muestra en la figura 14a.

a) Método de agarre firme

b) Método de agarre suelto

2) El método de agarre suelto consiste en sujetar siempre el mango del martillo con los dedos pulgar e índice. Cuando el martillo se levanta hacia atrás (durante el proceso de balanceo), relaje gradualmente los dedos meñique, anular y corazón, presionando de forma natural contra el mango del martillo.

Durante el proceso de martilleo, apriete gradualmente los dedos relajados y acelere el movimiento del martillo. Una vez dominado, este método no sólo puede aumentar la fuerza de martilleo, sino también reducir la fatiga, por lo que el método de agarre suelto es mejor que el método de agarre apretado, como se muestra en la Figura 14b.

(2) Postura de cincelado y método de balanceo del martillo

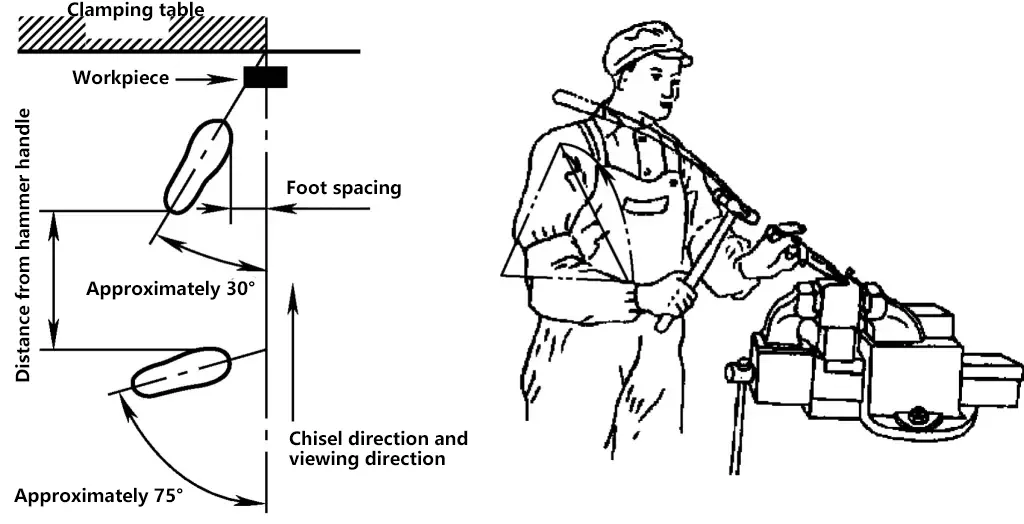

1) Postura de pie

La postura correcta de pie facilita la aplicación de la fuerza durante el cincelado y evita la fatiga en todo el cuerpo. Por lo general, el pie izquierdo está medio paso adelante, el pie derecho está detrás, la distancia entre los dos pies es de aproximadamente una longitud de mango de martillo, con el centro de gravedad en el pie izquierdo, de pie estable cerca del tornillo de banco.

No ejerza demasiada fuerza sobre las piernas, doble ligeramente la rodilla izquierda, mantenga la pierna derecha recta y estable, y coloque los pies en forma de "V". No incline la cabeza ni hacia delante ni hacia atrás, mire hacia la pieza de trabajo y mire el filo del cincel. La postura específica de pie se muestra en la Figura 15.

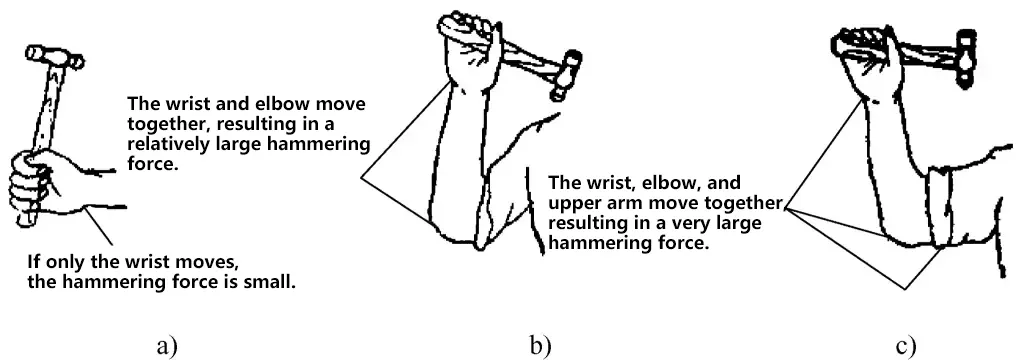

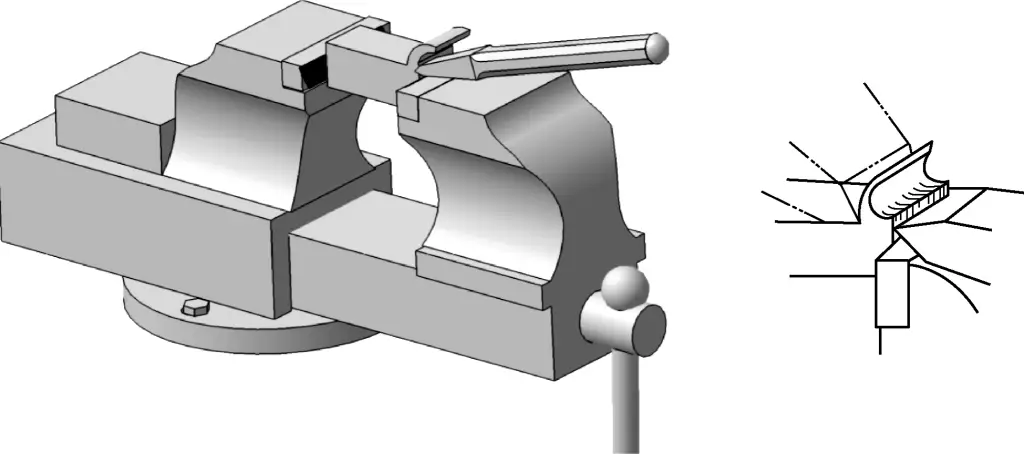

2) Método de balanceo del martillo

Existen tres métodos de balanceo del martillo: balanceo de la muñeca, balanceo del codo y balanceo del brazo, como se muestra en la figura 16.

a) Balanceo de la muñeca

b) Balanceo del codo

c) Balanceo del brazo

El método de giro de muñeca suele utilizarse al principio y al final del cincelado; el giro de codo es el más utilizado, adecuado para cincelar superficies planas y ranurar; el giro de brazo se utiliza principalmente para cortar metal y extraer tuercas.

3) Puntos clave de la acción de balanceo del martillo

① Levantar el martillo

Levanta el hombro y tira del codo, levantando el martillo por encima del hombro; echa la muñeca hacia atrás, agarra sin apretar el mango del martillo; la cara del martillo debe quedar hacia arriba.

② Golpear el martillo

Centre la mirada en el filo del cincel y en la zona que va a cincelar, apriete el mango del martillo, aplique fuerza con la muñeca, balancee el martillo en un arco dentro del plano vertical (no deje que el brazo se balancee hacia fuera ni que el martillo caiga en ángulo), golpeando directamente la parte superior del cincel.

③ Requisitos de martilleo

La frecuencia de martilleo debe ser de unas 40 veces por minuto; los golpes deben ser potentes y precisos; no debe producirse el fenómeno de "golpeteo" (golpear ligeramente la parte superior del cincel para apuntar antes de golpear con fuerza).

(3) Puntos clave de la operación de cincelado

1) Métodos de agarre del cincel

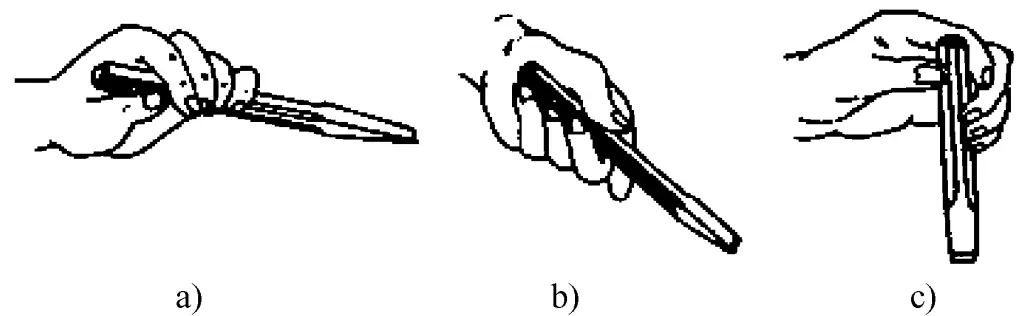

① Método de agarre normal

Como se muestra en la Figura 17a, con la palma de la mano hacia abajo, agarre el cuerpo del cincel con los dedos pulgar e índice separados de forma natural, y los otros tres dedos doblados de forma natural y juntos, sujetando el cuerpo del cincel. La parte superior del cincel debe sobresalir entre 10 y 15 mm de la empuñadura. Si sobresale demasiado, el cincel puede tambalearse, afectando a la precisión del golpe del martillo. La empuñadura no debe estar ni demasiado apretada ni demasiado suelta, para facilitar el manejo y reducir al mínimo la fatiga. Este método de agarre es el método básico, adecuado para cincelar superficies planas.

a) Método de agarre normal

b) Método de agarre inverso

c) Método de agarre vertical

② Método de agarre inverso

Como se muestra en la Figura 17b, con la palma hacia arriba, los dedos pellizcan de forma natural el cuerpo del cincel, la palma suspendida. Este agarre es adecuado para cincelar pequeñas superficies planas o superficies laterales.

③ Método de agarre vertical

Como se muestra en la Figura 17c, el pulgar mira hacia arriba, el pulgar a un lado del cincel y los otros cuatro dedos al otro lado lo aprietan. Este agarre es adecuado para el cincelado vertical, como el corte de materiales en un yunque.

2) Puntos clave para la operación de cincelado de superficies planas

① Método de cincelado inicial y final.

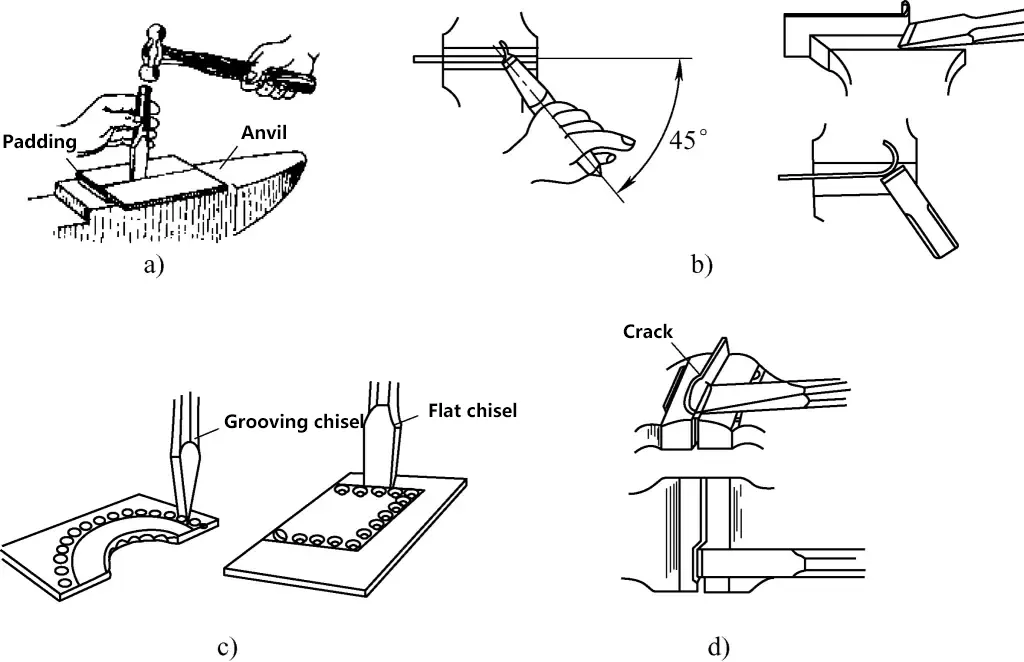

Como se muestra en la Figura 18, al cincelar una superficie plana, utilice generalmente el método de inicio en ángulo. Comience a cincelar desde la esquina derecha de la pieza de trabajo, primero sostenga el cincel en un ángulo de 45° hacia la derecha, luego incline la parte superior del cincel hacia abajo unos 30°. Cuando el borde del cincel haya cortado 0,5-1,5 mm de profundidad, eleve la parte superior del cincel hasta el ángulo posterior requerido y continúe cincelando.

Como se muestra en la Figura 19, cuando el cincelado llegue al final de la pieza (a unos 10 mm del borde), gire para cincelar la parte restante, de lo contrario, el borde de la pieza podría astillarse.

② Espesor de cincelado.

Tras determinar el margen de cincelado y marcar la línea de procesamiento, cincele en capas, cada una de ellas con un grosor típico de 0,5-1,5 mm.

③ Ángulo de cincelado hacia atrás.

Como se muestra en la Figura 20, durante el cincelado, el ángulo entre la cara posterior del cincel y el plano de corte (el plano tangente al filo de corte en un punto de la superficie de corte) se denomina ángulo posterior de cincelado (denotado por α). El ángulo de cincelado hacia atrás suele ser mejor entre 5° y 8° y debe permanecer constante durante todo el proceso de cincelado.

④ Durante el proceso de cincelado, después de cada varios cinceles, puede tirar ligeramente del cincel hacia atrás, hacer una breve pausa y, a continuación, presionar el filo del cincel contra la zona cincelada y continuar cincelando. Esto le permite observar la planitud de la superficie cincelada y relajar rítmicamente los músculos.

3) Método de corte de chapa

El método correcto de corte de chapa se muestra en la Figura 21.

a) Cortar chapas en un yunque

b) Primero taladra los agujeros y luego corta la chapa con un cincel

c) Método correcto de corte de chapa en un tornillo de banco.

d) Método incorrecto de corte de chapa

① La figura 21a muestra el corte de chapa metálica colocada plana sobre un yunque. Este método se utiliza generalmente para cortar áreas más grandes o chapa más gruesa (más de 4 mm), así como chapa que es inconveniente sujetar en un tornillo de banco. Con este método, es más difícil mantener un corte recto.

La figura 21b muestra que sujetando la chapa en las mordazas del tornillo de banco para cincelar se puede obtener más fácilmente un borde de corte recto.

Al cincelar piezas de trabajo con contornos más complejos y mayor grosor, para evitar deformaciones durante el cincelado, taladre primero agujeros de separación a lo largo del contorno utilizando una broca de menor diámetro, después utilice un cincel puntiagudo para conectar los agujeros pequeños y, por último, cincele a través. De este modo, se puede cincelar la forma deseada, como se muestra en la figura 21c.

La figura 21d muestra un método incorrecto de cincelado de chapas metálicas.

(4) Requisitos de seguridad para el cincelado

- No utilice martillos con mangos agrietados o sueltos.

- No utilice guantes mientras cincela y use gafas protectoras.

- No cincelar mirando hacia las personas para evitar que las virutas que salgan despedidas puedan causar lesiones.

- Si se encuentran rebabas en la cabeza del cincel, deben afilarse rápidamente.