I. Alcance del trabajo de los instaladores

Un montador es un trabajador que maneja manualmente herramientas, instrumentos o equipos para fabricar piezas, instalar, depurar y reparar equipos. Según las diferentes características y contenidos del trabajo de los montadores, suelen dividirse en montadores de moldes, montadores de mantenimiento y montadores de ensamblaje.

II. Organización y condiciones de trabajo del montador

1. Organización del trabajo del montador

(1) Preparación antes de la transformación

- Disponer ordenadamente las piezas en bruto, las herramientas y los instrumentos de medición.

- Prepare un estribo según la altura y la altura del tornillo de banco.

- Recorte el dibujo y cuélguelo en la posición designada.

(2) Precauciones durante la transformación

- Los instrumentos de medición no deben mezclarse con herramientas, y los instrumentos de medición de precisión deben manipularse con cuidado y guardarse en una caja después de su uso.

- Limpie regularmente las limaduras de hierro para mantener limpia la superficie de trabajo.

- Las piezas procesadas deben apilarse ordenadamente en un lugar fijo.

(3) Trabajos de limpieza tras el tratamiento

- Limpie los instrumentos de medida con un paño de limpieza.

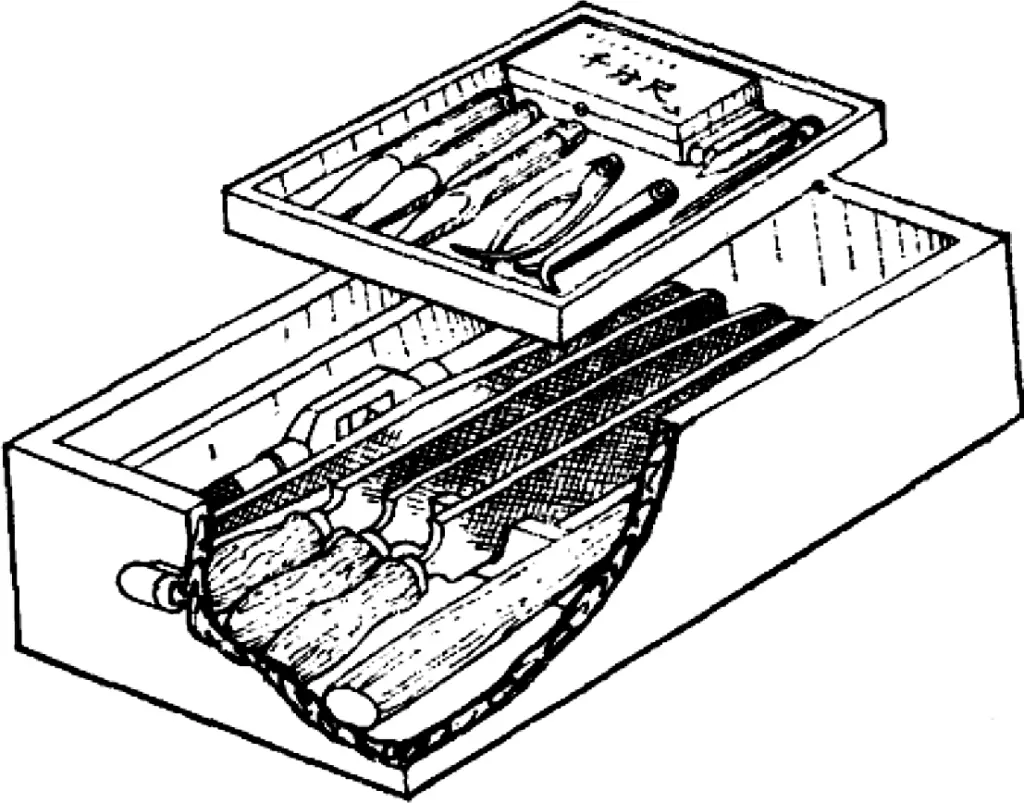

- Disponga ordenadamente las piezas de trabajo y las herramientas en el armario de herramientas, como se muestra en la figura 1.

- Limpie y limpie el tornillo de banco, manteniendo una cierta separación (5-10 mm) entre las dos mordazas, con el mango verticalmente hacia abajo.

- La zona de trabajo debe barrerse para dejarla limpia, y las limaduras de hierro y la basura deben eliminarse en los lugares designados.

2. Condiciones de trabajo de los montadores

- La zona de trabajo debe ser espaciosa, y la colocación de los bancos de trabajo debe tener en cuenta la iluminación y la disposición de las fuentes de luz.

- Las amoladoras y el equipo de perforación deben instalarse en salas específicas o en el borde de la zona de trabajo.

- La forma de los mangos de las herramientas de montador debe ser razonable, como los mangos de las limas, los martillos, etc.

III. Equipo común para instaladores

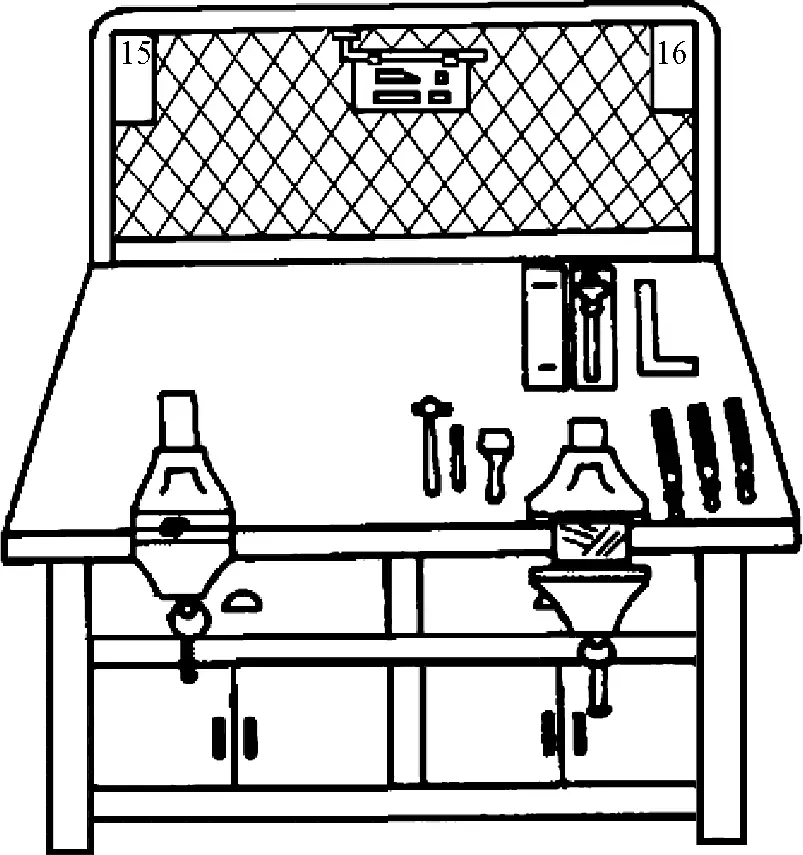

1. Banco de trabajo (Vise Bench)

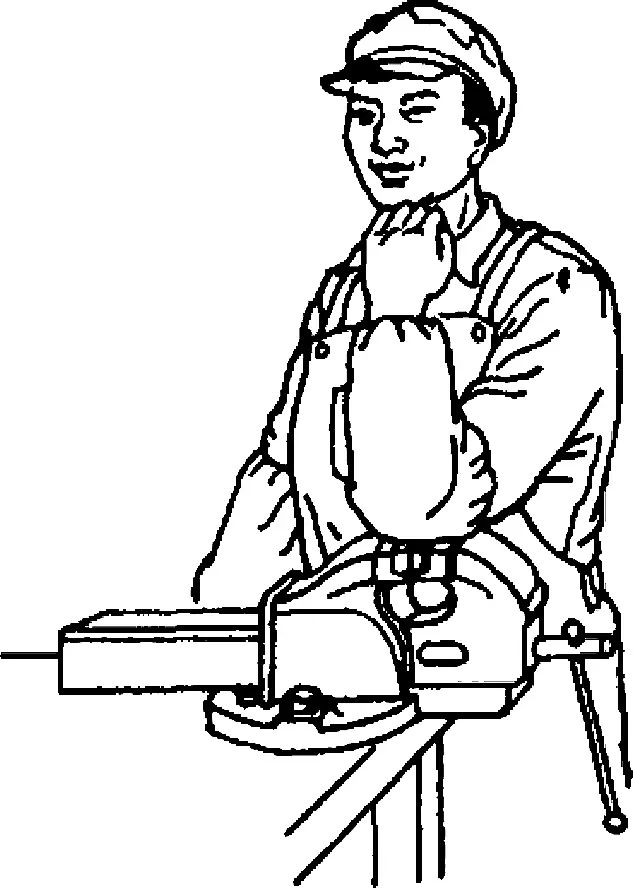

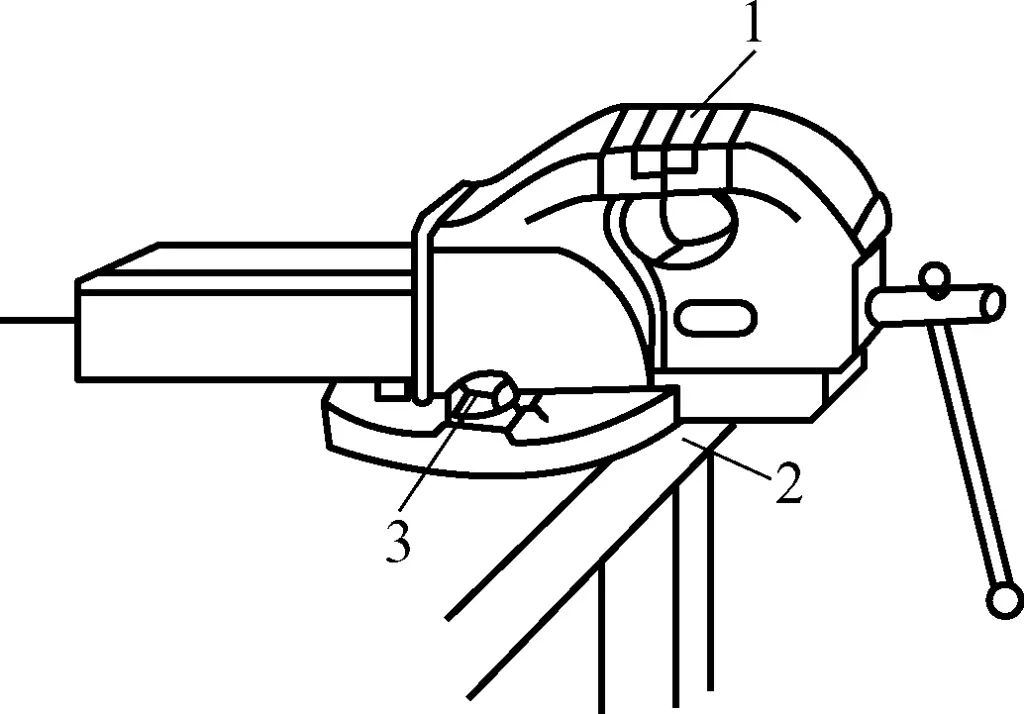

La figura 2 muestra un banco de trabajo común para montadores. Se trata de un banco especializado para operaciones de montador, generalmente de madera dura o estructura de acero-madera, disponible en versiones unipersonal y multipersonal. El tablero está a 700-900 mm del suelo, con un grosor de 60-80 mm. El tornillo de banco se instala sobre el tablero de la mesa, con la altura de la mordaza a la altura del codo, como se muestra en la figura 3.

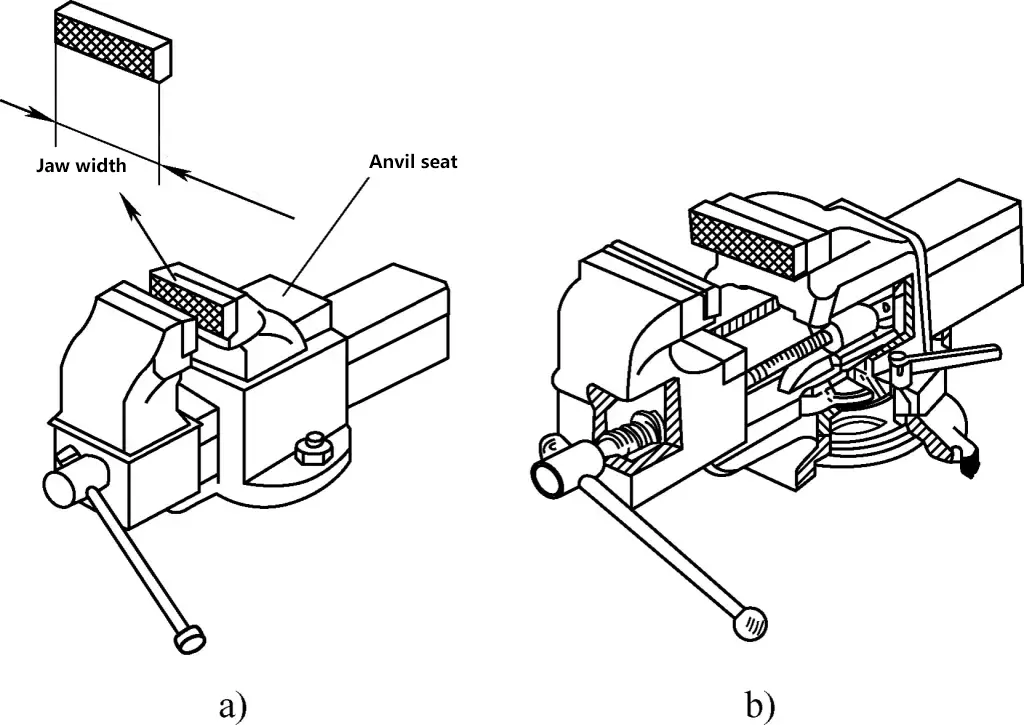

2. Tornillo de banco

(1) Especificaciones del tornillo de banco

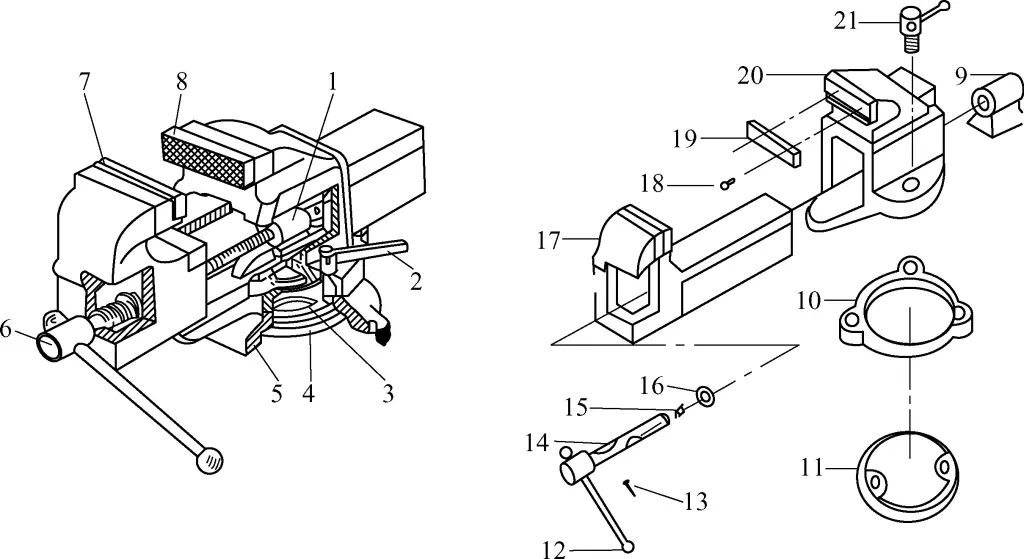

Un tornillo de banco es un accesorio que se instala en el banco de trabajo para sujetar las piezas de trabajo, disponible en tipos fijos y giratorios, como se muestra en la figura 4. Las especificaciones de un tornillo de banco se expresan por la anchura de sus mordazas, siendo los tamaños habituales 100 mm, 125 mm, 150 mm, etc.

a) Tornillo de banco fijo

b) Tornillo de banco giratorio

(2) Estructura del tornillo de banco

El cuerpo principal del tornillo de banco es de hierro fundido y está atornillado al banco; su estructura se muestra en la figura 5. Su apertura y cierre se consiguen mediante la transmisión por tornillo entre el husillo y la tuerca. El tornillo de banco giratorio tiene una manija de bloqueo en la base giratoria, con roscas externas en el extremo delantero que coinciden con la placa giratoria en la parte inferior del tornillo de banco. Cuando sea necesario, afloje la palanca de bloqueo y el cuerpo del tornillo de banco podrá girar. Una vez girado a la posición deseada, se puede apretar la palanca de bloqueo.

1, 9-tuerca

2, 21-Palanca de bloqueo de la placa giratoria

3, 10-Placa giratoria

4, 11-Base

5-Base giratoria

Tornillo 6, 14-Lead

7-Mandíbula móvil

8-Mandíbula fija

12 asas

13 patillas

Muelle de 15 búferes

16-Lavadora

17-Cuerpo de mandíbula móvil

18-Tornillo de fijación

Mordaza 19 (endurecida)

20-Cuerpo de mandíbula fija

(3) Precauciones de uso del tornillo de banco

1) Al instalar el tornillo de banco en el banco de trabajo, la superficie de trabajo de la mordaza fija debe estar más allá del borde del banco de trabajo para garantizar que el extremo inferior de las piezas de trabajo en forma de barra no quede obstruido por el borde del banco de trabajo al sujetarlas, como se muestra en la figura 6.

2) El tornillo de banco debe fijarse firmemente al banco de trabajo, con ambos pernos de fijación apretados para evitar que el cuerpo del tornillo se afloje durante el trabajo. De lo contrario, podría dañarse el tornillo de banco y afectar a la calidad del trabajo.

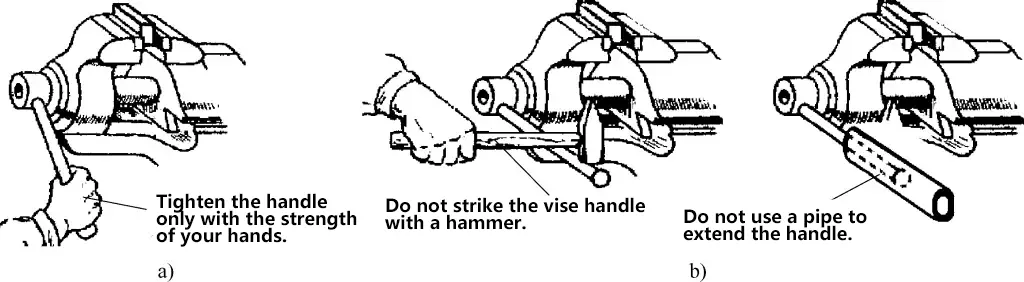

3) Al sujetar piezas de trabajo, sólo se permite girar la empuñadura con fuerza manual. No golpee nunca la empuñadura con un martillo ni utilice arbitrariamente un tubo largo para girar la empuñadura, para evitar dañar el tornillo de cabeza, la tuerca o el cuerpo del tornillo de banco, como se muestra en la figura 7.

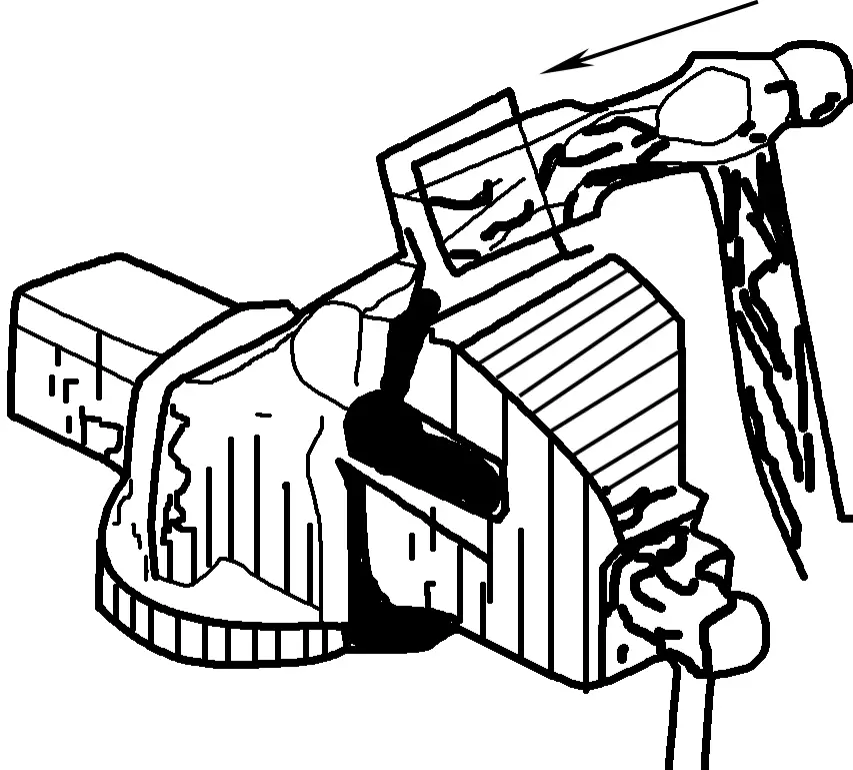

4) Durante las operaciones de fuerza elevada, la dirección de la fuerza debe ser hacia el cuerpo de la mordaza fija. De lo contrario, aumentará la carga sobre el husillo y la tuerca, causando daños en la rosca. En casos graves, puede romper la tuerca, inutilizando el tornillo de banco, como se muestra en la figura 8.

5) Las herramientas pueden colocarse en el asiento del yunque del tornillo de banco, que también puede utilizarse para enderezar pequeñas chapas finas. Sin embargo, no realice operaciones de martilleo en otras superficies lisas del cuerpo de la mordaza móvil, ya que esto reducirá su ajuste rendimiento con el cuerpo de mandíbula fija.

6) Limpie regularmente la suciedad del husillo, la tuerca y otras superficies móviles, añada aceite lubricante y manténgalas limpias. Esto evita la oxidación, mejora la flexibilidad de la transmisión y prolonga la vida útil del tornillo de banco.

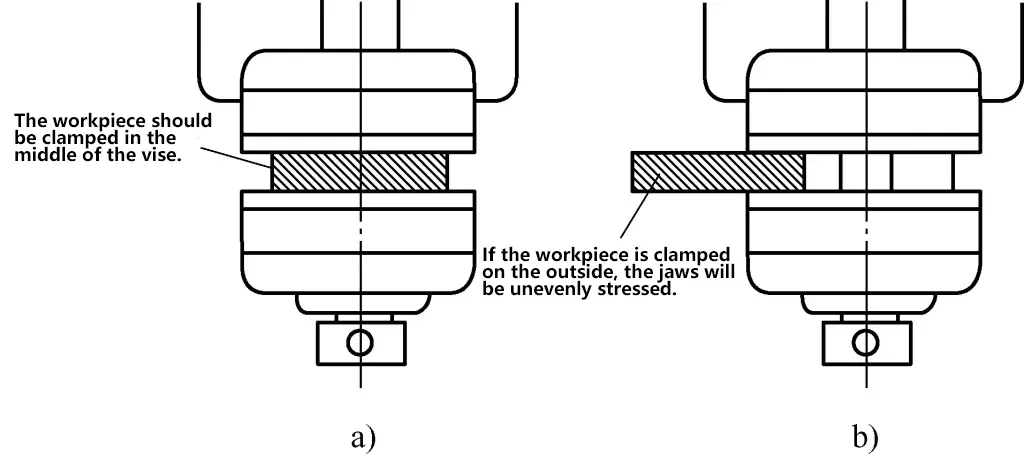

7) Cuando sea posible, intente sujetar las piezas de trabajo en el centro del tornillo de banco para evitar una fuerza desigual en las mordazas, como se muestra en la figura 9.

1-Mandíbula

2-Banco de trabajo

3-Perno de fijación

a) Método de uso correcto

b) Método de utilización incorrecto

a) Método de sujeción correcto

b) Método de sujeción incorrecto

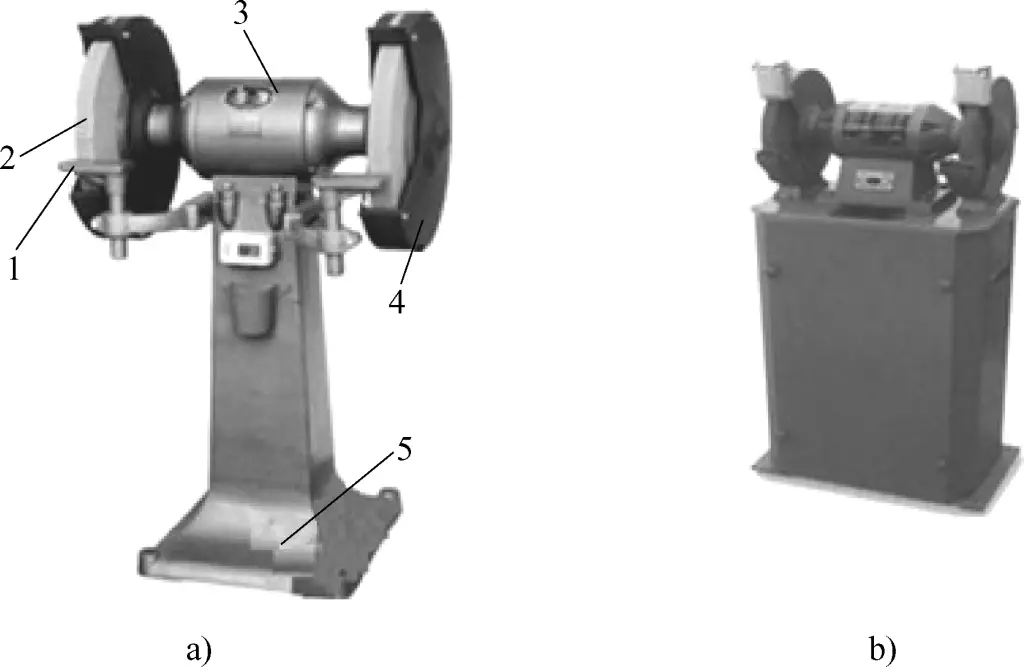

3. Rectificadora

(1) Tipos y usos de las rectificadoras

Las rectificadoras se utilizan principalmente para afilar herramientas de corte y otras herramientas, como brocas, cinceles, trazadores y punzones. Por lo general, pueden dividirse en dos tipos: rectificadoras estándar y rectificadoras con colector de polvo, como se muestra en la Figura 10.

a) Rectificadora estándar

b) Rectificadora con aspiración de polvo

1-Descansador

2-Muela abrasiva

3-Motor eléctrico

4-Guardias

5-Base

(2) Cómo utilizar una rectificadora

1) Preparación antes de utilizar la rectificadora

- Compruebe la separación entre el apoyo de la herramienta y la muela abrasiva, que no debe ser superior a 3 mm; ajuste la altura del apoyo de la herramienta de modo que la zona de rectificado de la pieza de trabajo esté en el mismo plano que el centro de la muela abrasiva.

- Compruebe si el cable de alimentación está dañado.

- Compruebe si todas las piezas de la rectificadora están en buen estado, si los pernos y las tuercas están bien apretados y, sobre todo, si la muela tiene grietas o defectos.

- Llevar gafas protectoras.

2) Precauciones de uso de la rectificadora

- Ponga en marcha la rectificadora y observe su funcionamiento. Utilice los métodos de "escuchar, mirar y oler" para comprobar el estado de funcionamiento de la rectificadora: Después de que la muela abrasiva empiece a girar, escuche cualquier sonido anormal, como ruidos de impacto o chirridos. Después de que la muela abrasiva comience a girar, observe si el sentido de giro es correcto, compruebe si hay vibraciones en las distintas piezas de la máquina y si la muela abrasiva se tambalea. Si se detecta alguna anomalía, detenga la máquina inmediatamente; Después de que la muela abrasiva comience a girar, compruebe si hay olores extraños, como olores a quemado. Si se detecta alguna anomalía, detenga la máquina inmediatamente.

- Cuando acabe de arrancar la rectificadora, no se apresure a utilizarla. Espere a que la muela alcance su velocidad normal antes de iniciar las operaciones de rectificado.

- Durante el funcionamiento, tenga cuidado de no tocar la muela para evitar lesionarse las manos.

- Nadie debe colocarse delante de la muela abrasiva. El operario debe situarse a un lado de la muela abrasiva.

- No permita que dos personas utilicen la misma muela simultáneamente; no esmerile por el lado de la muela; no utilice la esmeriladora para esmerilar materiales blandos. metalesno metálicos o piezas de gran tamaño.

- Mantenga una separación de 20-30 mm entre el lado de la muela abrasiva y la pared interior del protector.

- Al amolar, no aplique una fuerza excesiva. Sujete firmemente la herramienta para evitar que salte sobre la muela.

- Si se produce alguna anomalía durante el funcionamiento de la rectificadora, deténgala inmediatamente o corte el suministro eléctrico.

- Después del uso, coloque la rectificadora en la posición de parada y desenchufe el cable de alimentación.

- Limpie el polvo de la amoladora para mantenerla limpia.

3) Mantenimiento y cuidado de las rectificadoras

- Mantenga limpia la mesa de la máquina.

- Asegúrese regularmente de que los orificios de evacuación del polvo estén despejados.

- Al instalar la muela abrasiva, coloque almohadillas blandas entre la muela y las placas laterales. Nunca golpee la tuerca con fuerza.

- Sustituya la muela cuando su radio efectivo se haya desgastado hasta 1/3 de su radio original.

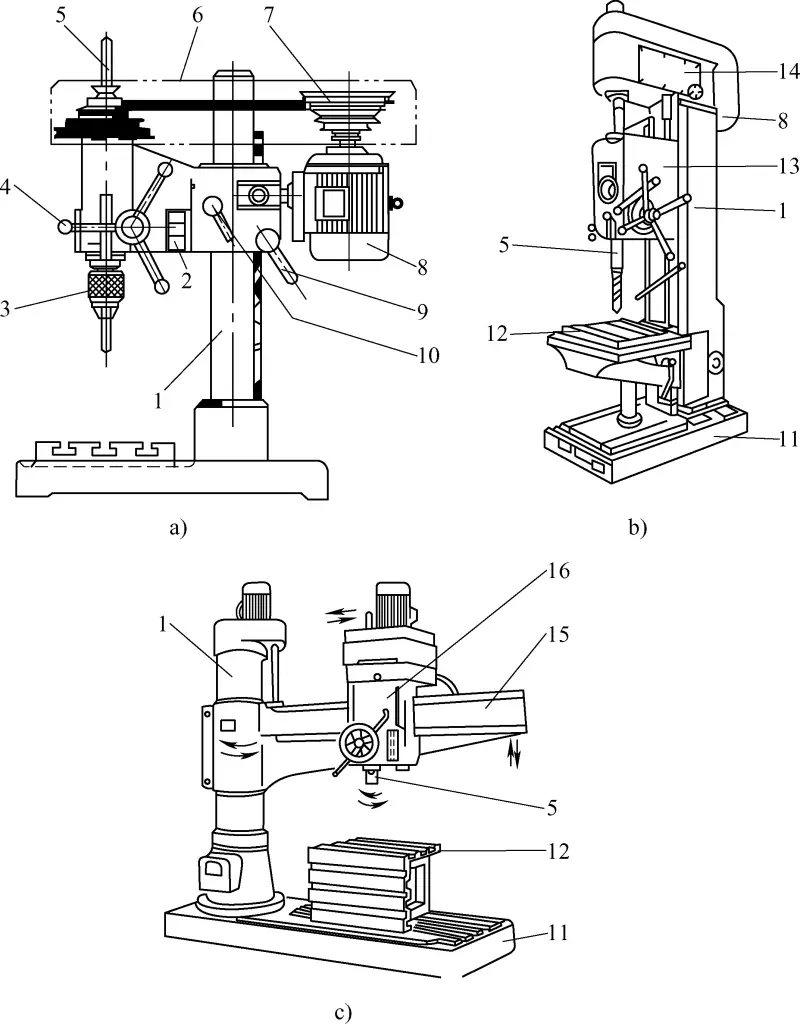

4. Máquina perforadora

Las taladradoras incluyen taladradoras de banco, taladradoras verticales y taladradoras radiales, que son equipos de procesamiento de agujeros.

Como se muestra en la figura 11a, una taladradora de banco, también conocida como taladradora de banco, es una pequeña taladradora que se utiliza sobre mesas. Suele taladrar agujeros de 13 mm de diámetro o menos, siendo el diámetro más pequeño posible de 0,1 mm. Los taladros de banco son compactos, flexibles y fáciles de usar. Son el equipo principal para taladrar orificios de pequeño diámetro y se utilizan sobre todo en la fabricación de instrumentos, trabajos de ajuste y montaje.

a) Taladradora de banco

b) Taladradora vertical

c) Taladradora de brazo radial

1 columna

2 interruptores

3-Portabrocas

4-Mango de alimentación

5 husillos

6-Cubierta de la correa de transmisión

7-Torre polea de correa trapezoidal

8-Motor

9-Mango elevable

10-Mango de bloqueo

11-Base

Mesa de trabajo 12

13-Caja de alimentación

14-Reductor de velocidad de husillo

15-Brazo radial

Cabezal de 16 husillos

Como se muestra en la figura 11b, la taladradora vertical, también conocida como taladradora vertical, es una taladradora de tamaño medio. Este tipo de taladradora tiene diámetros máximos de perforación de ϕ25 mm, ϕ35 mm, ϕ40 mm y ϕ50 mm, entre otros. El tamaño de la broca se indica por su diámetro máximo de perforación. El taladro vertical se compone principalmente de un husillo, caja de engranajes de velocidad del husillo, caja de alimentación, columna, mesa de trabajo y base. Es adecuado para operaciones de escariado, avellanado, mandrinado y roscado.

Como se muestra en la figura 11c, la taladradora de brazo radial tiene un brazo que puede girar alrededor de la columna. El brazo que lleva el cabezal del husillo puede moverse verticalmente a lo largo de la columna, y el cabezal del husillo también puede moverse horizontalmente a lo largo del brazo.

Debido a estas características estructurales de la máquina taladradora de brazo radial, es conveniente ajustar la posición de la herramienta para alinearse con el centro del agujero que se está mecanizando sin mover la pieza de trabajo. Por lo tanto, la máquina taladradora de brazo radial es adecuada para el procesamiento de piezas de trabajo grandes y pesadas y piezas de trabajo con múltiples agujeros. Se utiliza ampliamente tanto en la producción de una sola pieza como en la producción por lotes.

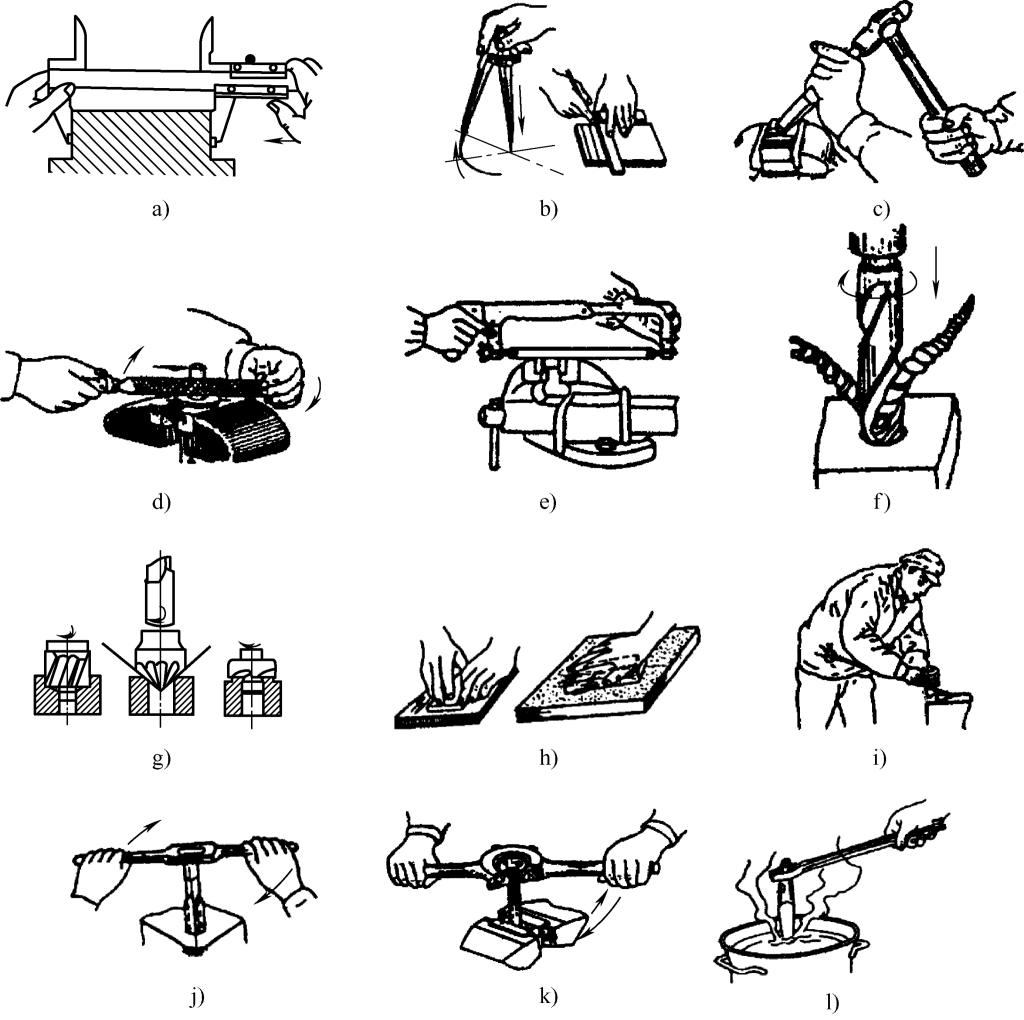

IV. Operaciones básicas de trabajo en banco

Como se muestra en la figura 12, las operaciones básicas de trabajo en banco incluyen: medición de piezas, marcado, cincelado, limado, serrado, taladrado, avellanado, roscado y roscado, remachado, raspado, así como enderezado y doblado, rectificado y tratamiento térmico sencillo.

a) Medición

b) Marcado

c) Cincelado

d) Presentación

e) Aserrado

f) Perforación

g) Avellanado

h) Rectificado

i) Raspado

j) Roscado

k) Enhebrado

l) Tratamiento térmico simple

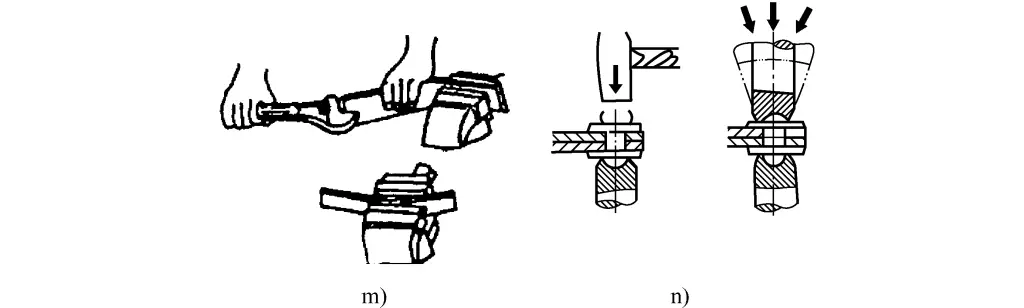

m) Enderezado y curvado

n) Remachado

V. Requisitos de seguridad para las operaciones de trabajo en banco

Para garantizar la seguridad de los trabajos en banco, todo el personal que los realice debe comprender y dominar los requisitos generales de seguridad para los trabajos en banco, entre los que se incluyen los siguientes:

- Siga estrictamente la disciplina laboral y los procedimientos de operación de seguridad pertinentes. Durante las prácticas, debe llevar ropa de trabajo adecuada, gorros de trabajo y otros equipos de protección necesarios.

- El lugar de trabajo debe estar limpio y ordenado, las herramientas y los instrumentos de medición no deben mezclarse y los objetos deben colocarse de forma estable.

- No utilice equipos y herramientas desconocidos sin autorización.

- Utilice un cepillo para retirar las virutas metálicas; no las retire con la mano y, sobre todo, no las sople con la boca.

- Tenga cuidado con las descargas eléctricas al utilizar equipos eléctricos e interruptores de cuchilla. Desconecte la fuente de alimentación inmediatamente después de su uso.

- Inspeccione el equipo antes de utilizarlo e informe inmediatamente de cualquier problema.

- Si se producen lesiones personales o accidentes con el equipo, notifíquelos inmediatamente y hágales frente con prontitud. No los oculte para evitar que el accidente vaya a más.