I. Conocimientos básicos del proceso

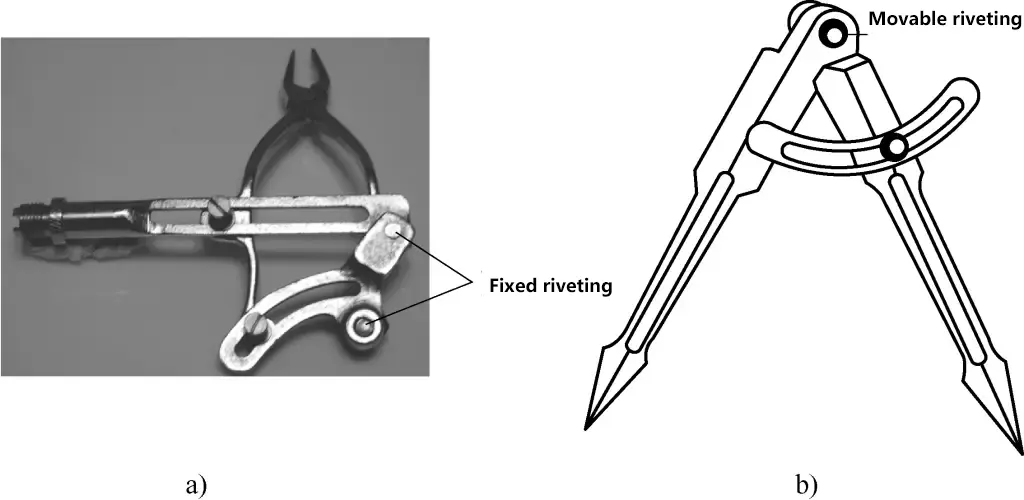

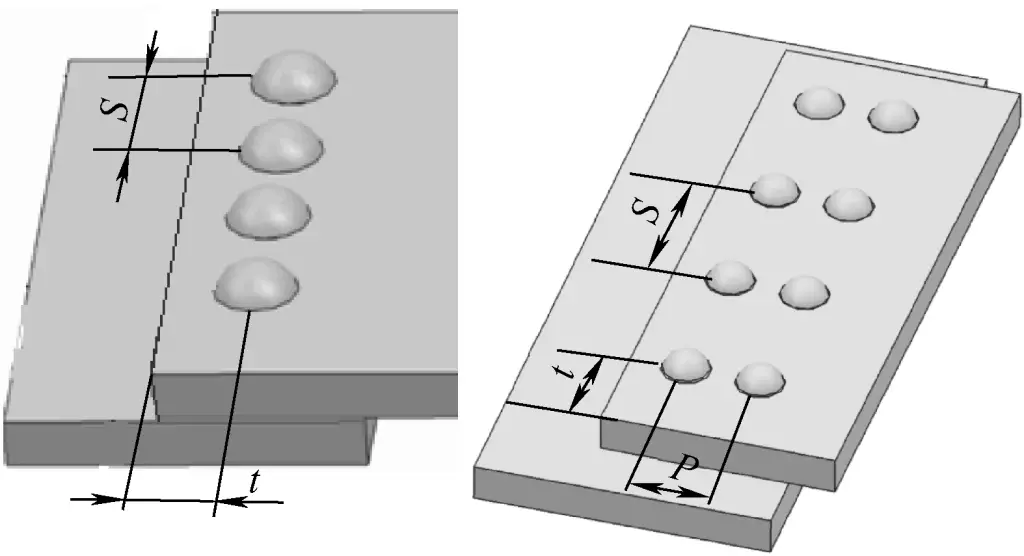

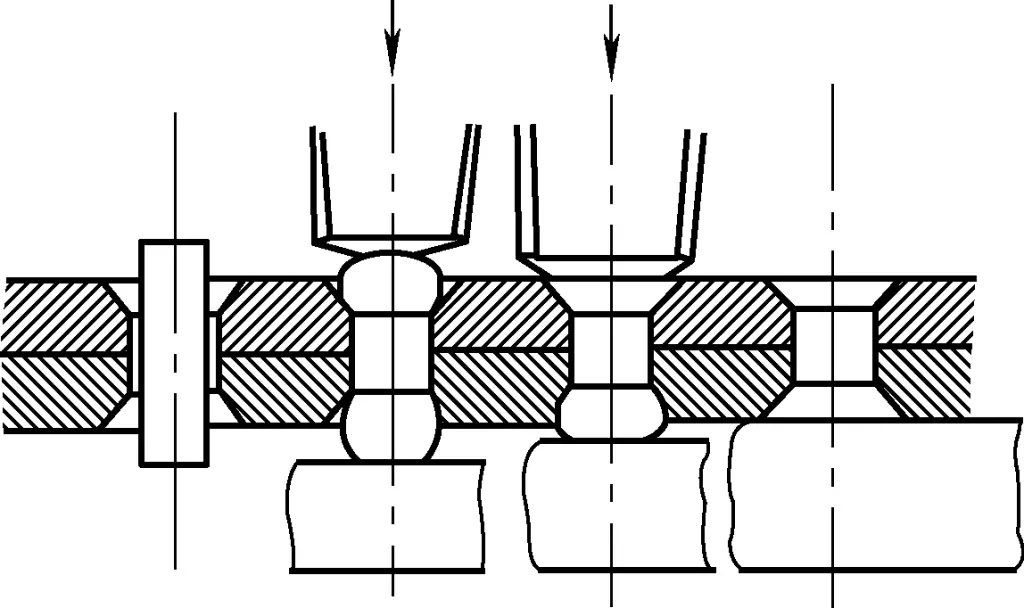

La operación de unir dos o más piezas con remaches se denomina remachado. Dado que el remachado es sencillo de manejar y flexible en su aplicación, se utiliza generalmente en situaciones en las que la fuerza no es significativa. En función de si las piezas pueden girar entre sí después del remachado, el remachado puede dividirse en remachado fijo y remachado móvil, como se muestra en la figura 1.

a) Remachado fijo

b) Remachado móvil

Según los distintos métodos de remachado, las operaciones de remachado pueden dividirse en remachado en caliente, remachado en frío y remachado mixto. Por lo general, el remachado en frío se utiliza para remaches con un diámetro inferior a 8 mm.

A continuación se presenta la técnica manual de remachado en frío para instaladores.

1. Herramientas de remachado

(1) Martillo

El martillo que se utiliza para remachar remaches de ajuste suele ser un martillo de bola, y sus especificaciones se seleccionan en función del diámetro del remache. Los más utilizados son los martillos de bola de 0,66 kg o 0,88 kg.

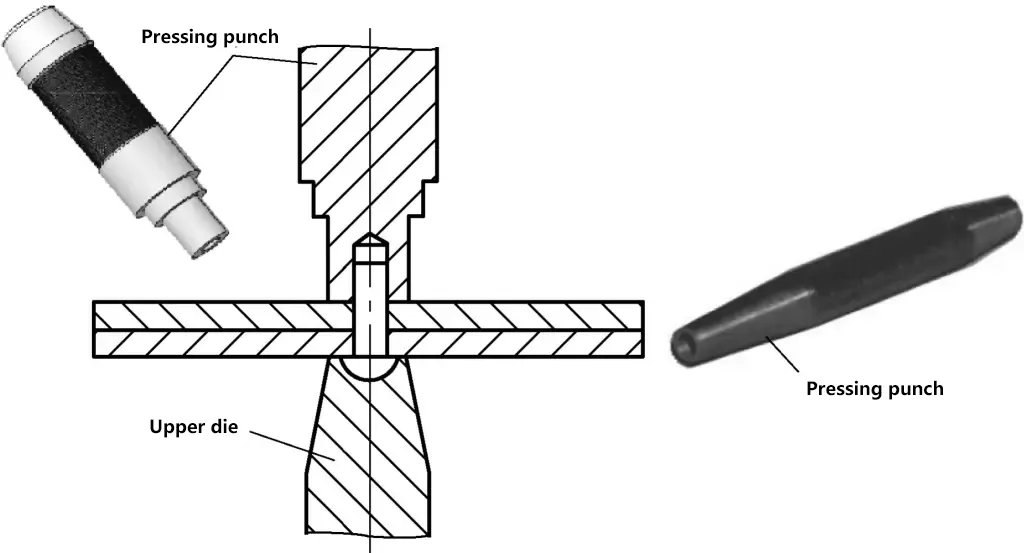

(2) Punzón de compresión

Como se muestra en la figura 2. Después de insertar el remache en el agujero, se utiliza para presionar firmemente las placas a remachar y hacer que encajen estrechamente.

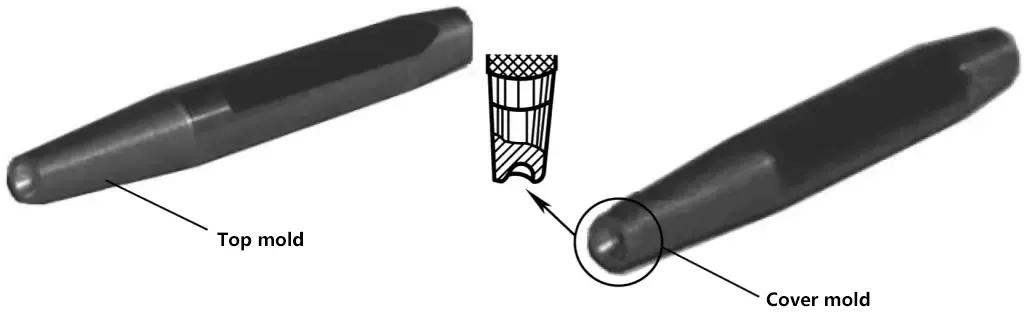

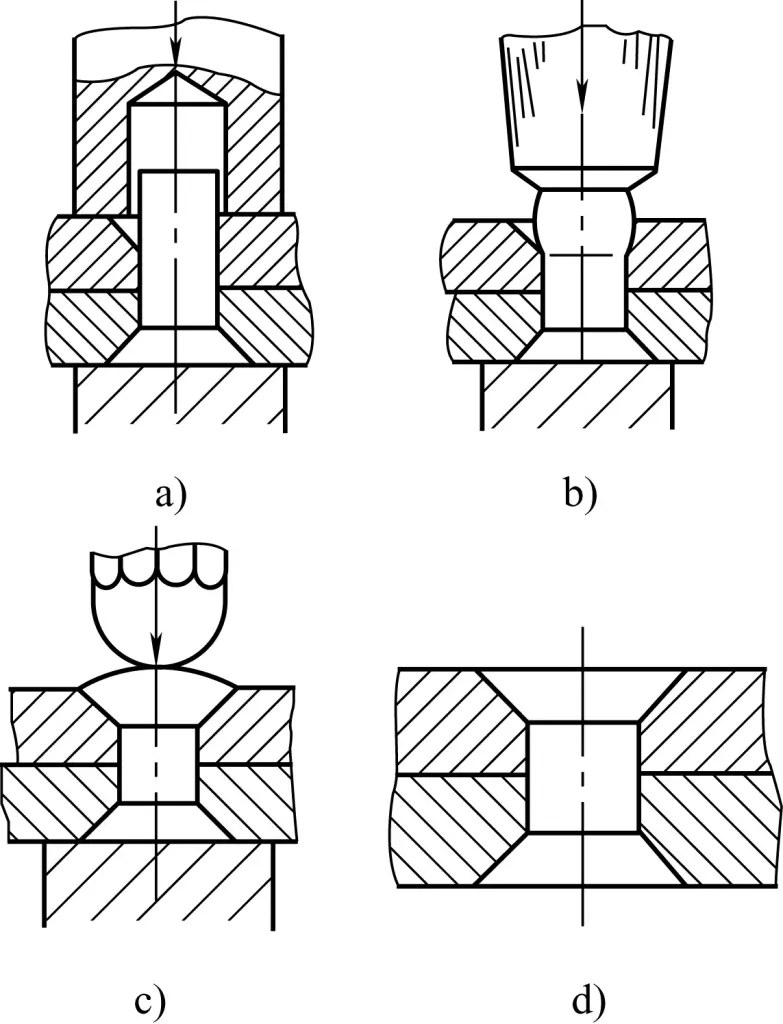

(3) Troquel y tapón

Cuando se remachan remaches de cabeza semicircular y remaches de cabeza avellanada semicircular, el proceso final de conformado del remache consiste en utilizar la matriz y la caperuza para dar a la cabeza del remache una forma regular, como se muestra en la figura 3. La superficie esférica cóncava semicircular de las cabezas de la matriz y el capuchón debe hacerse de acuerdo con el tamaño estándar del remache de cabeza semicircular.

Además de las herramientas principales mencionadas anteriormente, durante el remachado también se necesitan herramientas de apoyo como yunques y herramientas de sujeción como mordazas de banco.

2. Selección de remaches y parámetros de remachado

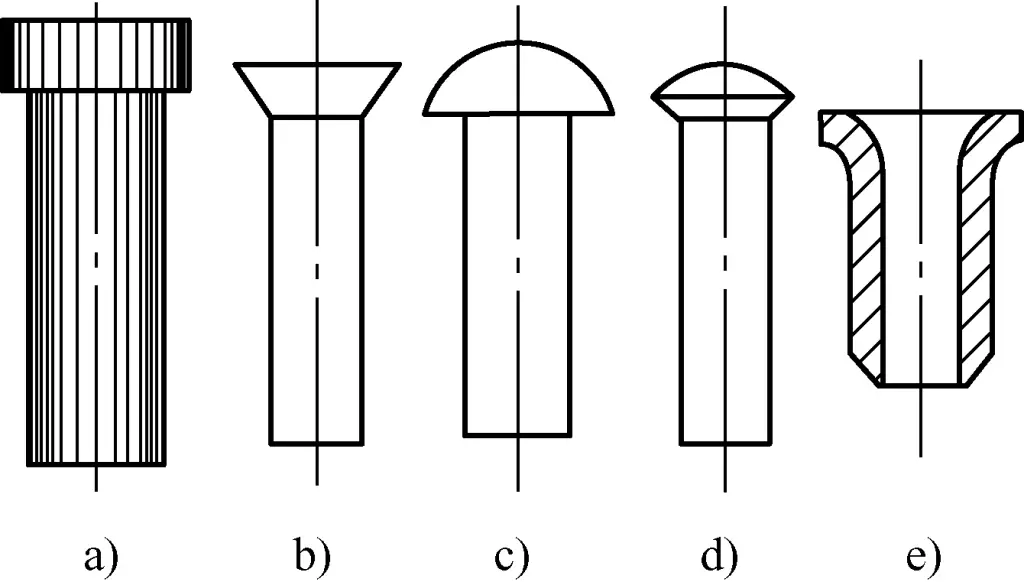

(1) Clasificación de los remaches

1) Según las diferentes formas de los remaches, éstos se dividen principalmente en remaches de cabeza plana, remaches de cabeza semicircular, remaches de cabeza avellanada, remaches de cabeza avellanada semicircular y remaches huecos, como se muestra en la figura 4.

a) Remache de cabeza plana

b) Remache de cabeza avellanada

c) Remache de cabeza semicircular

d) Remache de cabeza avellanada semicircular

e) Remache hueco

2) Según los distintos usos de los remaches, éstos pueden dividirse en remaches para calderas, remaches para estructuras de acero y remaches para correas de transmisión.

3) Según el material de los remaches, éstos pueden dividirse en acero, cobre (cobre puro y latón) y aluminio.

(2) Parámetros de remachado

Los parámetros de remachado se muestran en la figura 5.

1) Cálculo de la distancia entre remaches, la distancia entre bordes y la distancia entre filas

① Remachado de una hilera

La distancia entre remaches es S=3d

La distancia del borde de remachado es t=1,5d

Donde d es el diámetro del remache.

② Remachado de doble fila

La distancia entre remaches es S=4d

La distancia del borde de remachado es t=1,5d

La distancia de la fila de remaches es P=2d

2) Determinación del diámetro del remache

La selección del diámetro del remache suele estar relacionada con el espesor calculado de las chapas que se van a unir. Para garantizar que los remaches tengan suficiente resistencia al cizallamiento, según la experiencia, el diámetro del remache se selecciona generalmente de acuerdo con la Tabla 1.

Tabla 1 Determinación del diámetro del remache (unidad: mm)

| Calcular el grosor | 5~6 | 7~9 | 10~12 | 15~18 | 19~24 | ≥25 |

| Diámetro del remache | 10~12 | 14~18 | 20~22 | 24~27 | 27~30 | 30~36 |

El principio para determinar el cálculo del espesor es:

- Cuando se superpongan placas, calcule basándose en la más gruesa.

- Cuando se remachan chapas con una diferencia significativa de espesor, debe utilizarse el espesor de la chapa más delgada como espesor de cálculo.

- Al remachar una placa a un perfil, tome el valor medio de los dos.

3) Determinación del diámetro del orificio pasante d0 antes del remachado (véase el cuadro 2)

Tabla 2 Determinación del diámetro del agujero pasante antes del remachado (unidad: mm)

| Diámetro del remache d | 2.0 | 2.5 | 3.0 | 4.0 | 5.0 | 6.0 | 8.0 | 10.0 | |

| Diámetro del orificio pasante d0 | Montaje en bruto | 2.2 | 2.7 | 3.4 | 4.5 | 5.6 | 6.6 | 8.6 | 11 |

| Montaje de precisión | 2.1 | 2.6 | 3.1 | 4.1 | 5.2 | 6.2 | 8.2 | 10.3 | |

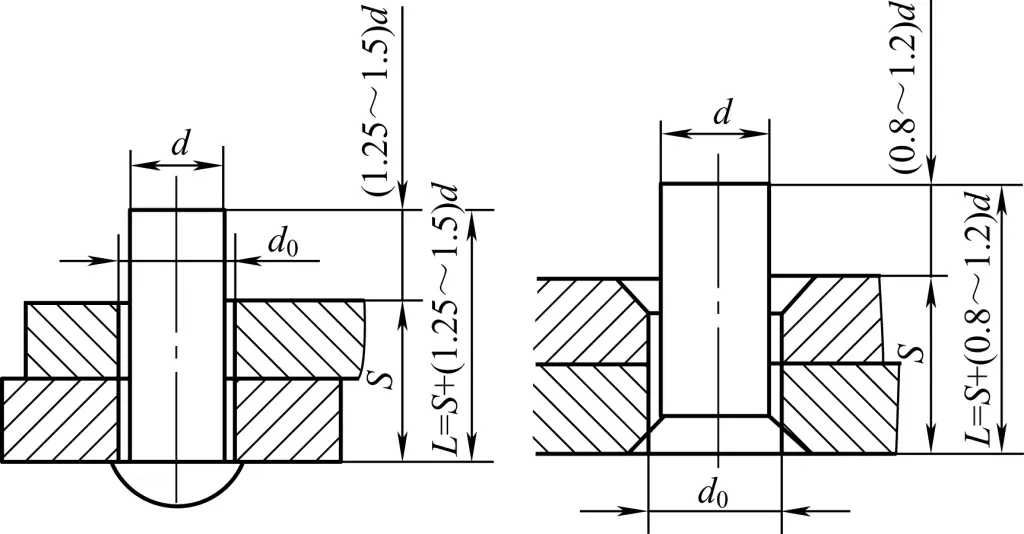

4) Determinación de la longitud del remache

La longitud del remache utilizado en el remachado debe ser suficiente para formar una cabeza de remache que cumpla los requisitos y proporcione suficiente resistencia de remachado. La longitud del remache incluye el grosor total de las placas y la longitud de la parte saliente del remache. Generalmente, la longitud de la parte saliente de un remache de cabeza semicircular debe ser de 1,25 a 1,5 veces el diámetro del remache, mientras que para los remaches de cabeza avellanada, debe ser de 0,8 a 1,2 veces el diámetro del remache, como se muestra en la figura 6.

II. Competencias operativas básicas

1. Pasos del proceso de remachado manual

(1) Remachado de remaches de cabeza semicircular

1) Consulte la tabla 1 para seleccionar el diámetro correcto del remache en función del grosor de las piezas que se van a remachar; consulte la tabla 2 para seleccionar el diámetro correcto de la broca para el orificio del remache (diámetro del orificio pasante) en función del diámetro del remache y de la precisión del montaje.

Si el diámetro del orificio pasante es demasiado pequeño, el remache dañará las paredes del orificio de las piezas de conexión al insertarse, pudiendo provocar grietas; si el diámetro del orificio es demasiado grande, el remache puede tambalearse o doblarse durante el remachado, afectando al aspecto de la cabeza del remache y reduciendo significativamente la resistencia del remachado.

2) Taladre o escarié agujeros en las placas que se van a unir y elimine las rebabas de los bordes de los agujeros.

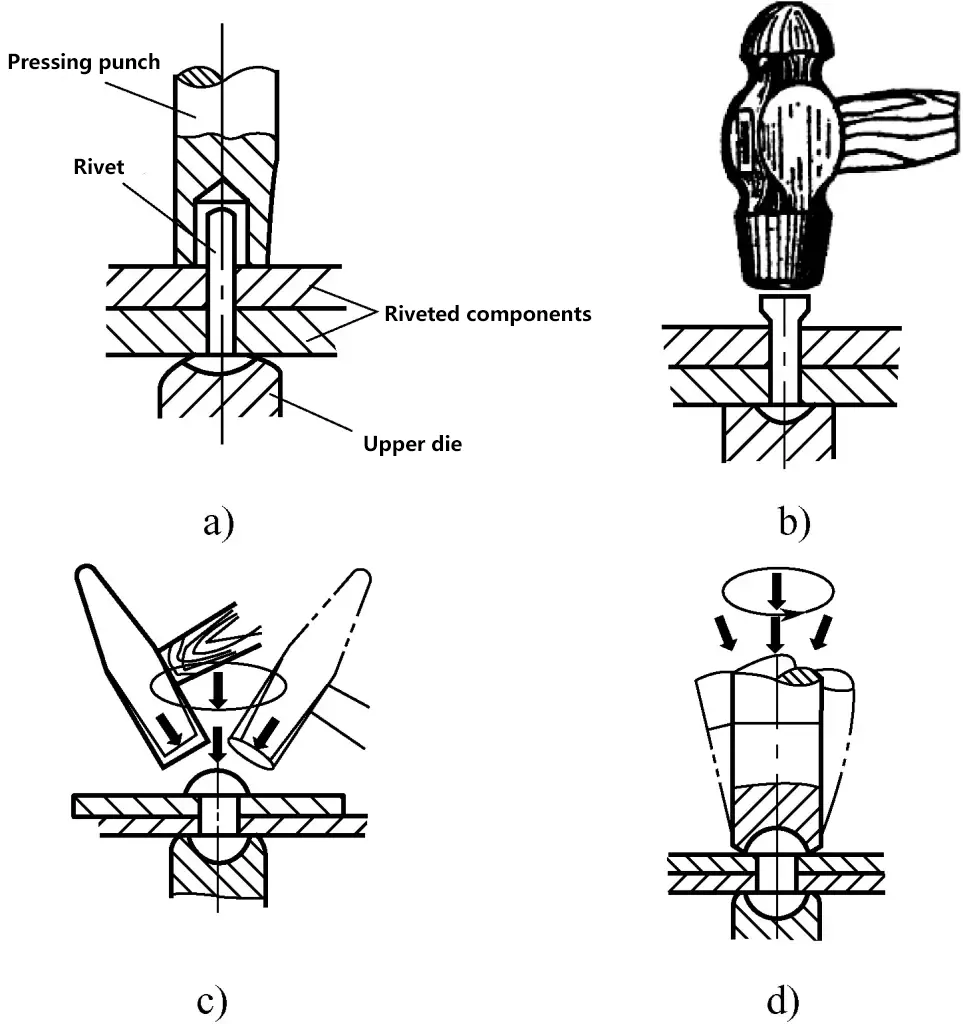

3) Inserte el remache, coloque la cabeza redonda del remache en la matriz superior y utilice el punzón de compresión para sujetar firmemente las piezas remachadas, como se muestra en la figura 7a.

a) Prensado de las piezas de remachado

b) Desplazamiento del remache

c) Forjado a martillo

d) Utilizando un troquel de cubierta para terminar y dar forma a la cabeza del remache.

4) Como se muestra en la figura 7b, utilice un martillo para volcar la cabeza del remache.

5) Como se muestra en la figura 7c, martillee y alise la cabeza del remache hasta darle su forma inicial.

6) Como se muestra en la figura 7d, utilice un troquel de recubrimiento para dar a la cabeza del remache la forma deseada. Cuando utilice el troquel de cobertura, evite dañar la cabeza del remache o estropear la superficie de la pieza de trabajo.

(2) Remachado de remaches de cabeza avellanada

- Seleccione correctamente el diámetro de la broca para el orificio del remache siguiendo el mismo método que para los remaches de cabeza semicircular.

- Después de taladrar o escariar agujeros en las placas que se van a unir, avellane ambos bordes de los agujeros.

- Inserte el remache avellanado en el agujero del remache. Si se dispone de un remache preformado, sólo es necesario recalcarlo para formar la otra cabeza del extremo, con los pasos del proceso que se muestran en la figura 8.

- Si no se utiliza un remache preformado y, en su lugar, se utiliza como remache un redondo de acero debidamente cortado, proceda como se indica a continuación:

- Inserte el acero redondo cortado en el agujero del remache, y trastorne el centro de ambos extremos.

- Primero remache un extremo en plano, luego el otro y, por último, alise las superficies de ambos extremos, como se muestra en la figura 9.

a) Prensado de las piezas de remachado

b) Desplazamiento del extremo saliente del remache

c) Avellanado y llenado del avellanado

d) Limar la parte saliente del remache a ras

(3) Precauciones para el remachado manual con martillo

- Durante el recalcado, la dirección de la fuerza de martilleo debe pasar por el eje del remache y no debe sesgarse para evitar la flexión del vástago del remache y la desalineación de la cabeza del remache.

- Durante el remachado con martillo, evite cualquier extensión de las piezas remachadas o hacer abolladuras en la superficie.

- Al remachar manualmente, observe con frecuencia los cambios de forma de la cabeza del remache y ajuste la fuerza de martilleo en consecuencia. Para remaches de cabeza semicircular, después del recalcado y conformado, observe la forma de la cabeza del remache y ajuste la fuerza de martilleo y los puntos de contacto según sea necesario para conseguir la forma deseada.

- Al remachar manualmente, minimice el número de colisiones entre la cabeza del martillo y el metal del borde del agujero para reducir la deformación del metal del borde del agujero y evitar la aparición de grietas.

- Al remachar manualmente remaches de cabeza semicircular con un troquel de cubierta para dar forma, tenga cuidado de no golpear el troquel y hacer que rebote y lesione a alguien.

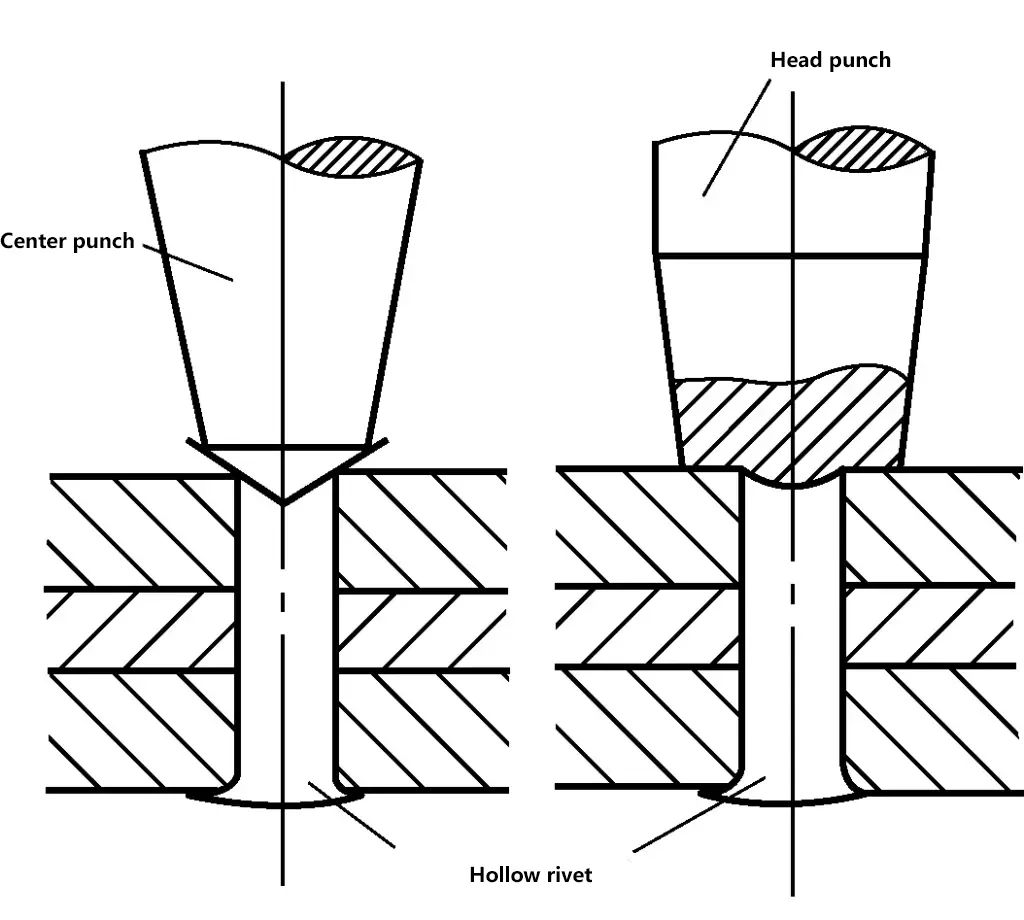

(4) Remachado de remaches huecos

Como se muestra en la figura 10, después de insertar el remache hueco en el orificio, primero se presiona firmemente la pieza de trabajo, luego se utiliza un punzón de plantilla para expandir el borde del remache hueco y, por último, se utiliza un punzón de conformación especial para formar la cabeza del remache.

(5) Acerca del remachado móvil

Para que las piezas remachadas giren entre sí después del remachado, durante el remachado móvil, además de seguir el proceso de remachado anterior, la fuerza de martilleo debe ser ligera mientras se aplana la cabeza del remache. Compruebe el estado de movimiento mientras remacha para evitar que las piezas "mueran remachadas".

Si las piezas remachadas son difíciles de girar después del remachado, puede colocar una matriz hueca (de forma similar al punzón de prensado) debajo de la cabeza del remache y, a continuación, martillear la cabeza del remache. Esto aflojará el remache, permitiendo que las dos partes remachadas se muevan una respecto a la otra. Si las piezas están demasiado sueltas, se pueden apretar según el proceso de remachado fijo, lo que permite ajustar el apriete del remachado móvil según sea necesario.

2. Desmontaje de piezas remachadas

En algunos casos de mantenimiento de equipos, es necesario desmontar las piezas remachadas para sustituir componentes. En este caso, la cabeza del remache debe ser destruida antes de utilizar un punzón especial para empujar el remache hacia fuera, logrando el propósito de desmontar las piezas remachadas.

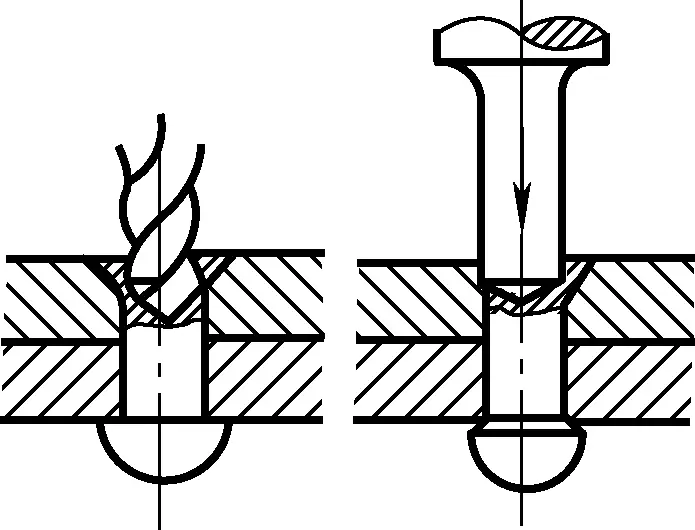

(1) Desmontaje de remaches avellanados

Como se muestra en la figura 11, durante el desmontaje, utilice primero un punzón central para hacer un agujero central en la cabeza del remache y, a continuación, taladre un agujero con una broca aproximadamente 1 mm más pequeña que el diámetro del remache. La profundidad del agujero debe superar ligeramente la altura de la cabeza del remache. Por último, inserte un punzón en el agujero y empuje el remache hacia fuera.

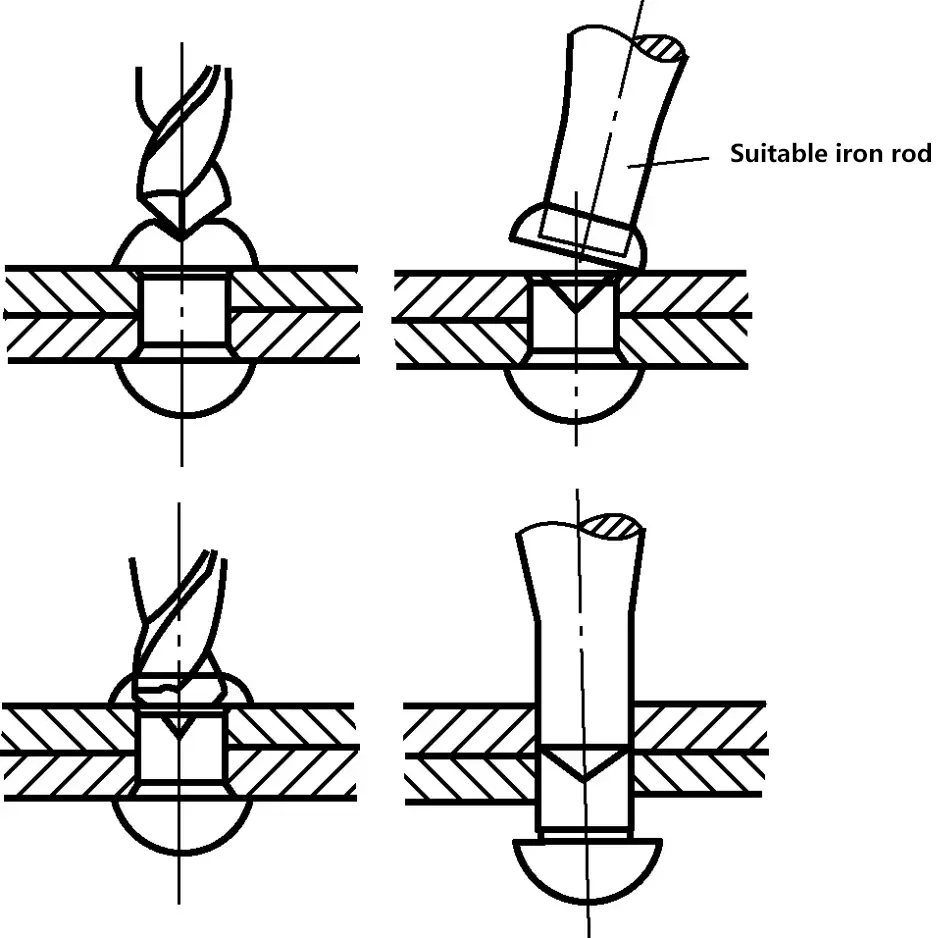

(2) Desmontaje de remaches de cabeza redonda

Como se muestra en la figura 12, al desmontar remaches de cabeza redonda, primero aplane ligeramente la cabeza del remache, luego utilice un punzón central para crear un orificio, inserte una varilla adecuada en el orificio para romper la cabeza del remache y, por último, utilice un punzón para empujar el remache hacia fuera.

Para superficies con pocos requisitos y zonas más rugosas, puede utilizar un cincel para quitar la cabeza del remache de alrededor del remache. Este método sólo suele ser adecuado para remaches con un diámetro inferior a ϕ10mm. Para las piezas cuya superficie no puede dañarse durante el desmontaje, utilice una broca adecuada para taladrar el remache.

3. Causas y medidas de prevención de los defectos de remachado

Tabla 3 Causas y medidas de prevención de los defectos de remachado

| Tipos de defectos de remachado | Ilustración de defectos | Causas de los defectos | Medidas de prevención |

| Cabeza de remache inclinada | 1) Vástago del remache demasiado largo; 2) Desalineación entre dos piezas y remache; 3) La fuerza de martilleo no se aplica a través del eje del remache durante el aplastamiento | 1) Calcular y elegir correctamente la longitud del remache; 2) Asegurar la coaxialidad al taladrar el agujero del remache; 3) La punta del martillo debe pasar por el eje del remache. | |

| Perímetro de la cabeza del remache demasiado grande | 1) Vástago del remache demasiado largo; 2) Diámetro de la matriz de remachado demasiado pequeño | 1) Calcular y elegir correctamente la longitud del remache; 2) Elegir la matriz de remache según las especificaciones del remache | |

| Cabeza de remache irregular | 1) Fuerza de martilleo desigual, desplazamiento u oscilación del martillo durante el martilleo; 2) Matriz de remachado o matriz superior colocada en ángulo | 1) Punto de fuerza del martillo a través del centro del remache; 2) Asegurarse de que el centro de la matriz del remache o del alojamiento de la matriz superior está concéntrico con el eje del remache. | |

| Separación entre piezas remachadas | 1) Superficie irregular entre piezas; 2) El punzón no presiona bien la hoja | 1) Comprobar si la superficie de las piezas es plana antes de remachar, y reparar la superficie si no es plana; 2) Calcular y procesar correctamente el diámetro del orificio; 3) Asegúrese de que el punzón de prensado presiona firmemente las piezas antes de remacharlas. | |

| Superficie de las piezas remachadas triturada | 1) Vástago del remache demasiado corto; 2) Diámetro de la matriz de remachado demasiado grande | 1) Calcular y elegir correctamente la longitud del remache; 2) Elija una matriz de remache con el diámetro adecuado | |

| Vástago de remache doblado | Diámetro del vástago del remache demasiado pequeño o diámetro del orificio de remachado demasiado grande | Calcular y seleccionar correctamente el diámetro del orificio pasante antes de remachar | |

| Agujero de remache avellanado sin rellenar | 1) La longitud del remache es insuficiente; 2) Al remachar, la dirección del martilleo no es perpendicular al plano que se remacha. | 1) Calcular y seleccionar correctamente la longitud del remache; 2) En el remachado, la dirección del martilleo coincide con el centro del vástago del remache. |