Cuando se trata de elegir el material adecuado para aplicaciones exigentes, a menudo vienen a la mente dos pesos pesados: Inconel X750 y SS 316. Ambos son famosos por sus excepcionales propiedades, pero ¿qué diferencia hay entre ellos? Comprender las diferencias entre estas dos aleaciones puede ser crucial para tomar decisiones informadas en campos que van desde el aeroespacial hasta el procesamiento químico. En este artículo, profundizaremos en las principales diferencias de composición, el rendimiento a altas temperaturas, la resistencia a la corrosión, las aplicaciones industriales típicas y las consideraciones de coste de Inconel X750 y SS 316. ¿Tiene curiosidad por saber qué material ofrece una mayor resistencia a altas temperaturas o una mejor resistencia a la corrosión en entornos difíciles? Exploremos y comparemos estos dos formidables contendientes para descubrir sus ventajas únicas y determinar cuál es el más adecuado para sus necesidades específicas.

Introducción

La elección de los materiales adecuados para aplicaciones industriales exigentes requiere un profundo conocimiento de las propiedades y el rendimiento de las distintas aleaciones. El Inconel X750 y el Acero Inoxidable 316 (SS 316) son materiales de alto rendimiento con distintas ventajas dependiendo de la aplicación, y esta sección explorará su relevancia e importancia analizando sus composiciones químicas, propiedades mecánicas, resistencia a la corrosión, aplicaciones típicas y consideraciones de coste.

Importancia de la selección de materiales

Elegir el material adecuado es crucial para la longevidad, seguridad y eficacia de los componentes industriales. En aplicaciones como la aeroespacial, la marina o el procesamiento químico, la aleación adecuada puede afectar en gran medida al rendimiento en condiciones extremas como altas temperaturas, entornos corrosivos y tensión mecánica.

Factores clave

Este análisis se centrará en los factores clave:

- Composición química: Examen de los elementos presentes en Inconel X750 y SS 316, como níquel, cromo, molibdeno, titanio, hierro y niobio.

- Propiedades mecánicas a altas temperaturas: Comparando su resistencia, resistencia a la fluencia y resistencia a la oxidación para ver cuál se adapta mejor a las aplicaciones de alta tensión.

- Resistencia a la corrosión: Evaluar el comportamiento de cada material en diversos entornos corrosivos, en particular los que contienen cloruros, típicos de los procesos marinos y químicos.

- Aplicaciones típicas: Identificar los usos comunes de cada aleación en función de sus propiedades y prestaciones.

- Coste y disponibilidad: Examinar los factores económicos y logísticos que influyen en la elección entre estos materiales.

Al examinar estos factores, los ingenieros y profesionales técnicos pueden tomar decisiones con conocimiento de causa. Esto ayuda a optimizar el rendimiento y la rentabilidad para sus necesidades específicas.

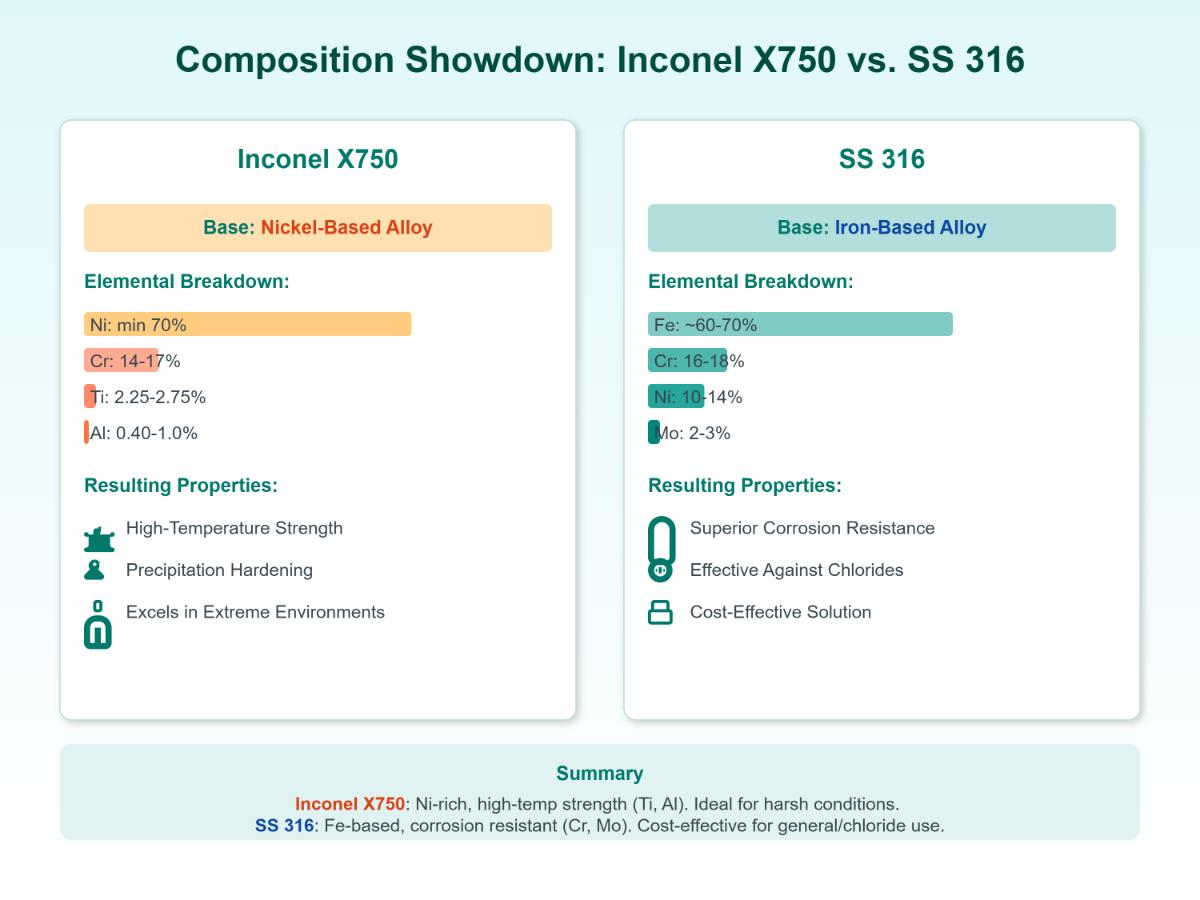

Diferencias en la composición química

Inconel X750 es una aleación de níquel-cromo famosa por su solidez y resistencia a la corrosión, especialmente a altas temperaturas. Su composición química incluye un mínimo de 70% de níquel, 14-17% de cromo, 5-9% de hierro, 2,25-2,75% de titanio, 0,4-1,0% de aluminio y 0,7-1,2% de niobio y tántalo. Además, contiene un máximo de 0,08% de carbono, 1,0% de cobalto, 0,5% de cobre, 1,0% de manganeso, 0,5% de silicio y 0,01% de azufre.

El acero inoxidable 316 (SS 316) es un acero inoxidable austenítico conocido por su gran resistencia a la corrosión, sobre todo en ambientes clorados. Su composición incluye 16-18% de cromo, 10-14% de níquel, 2-3% de molibdeno y un máximo de 2% de manganeso. También contiene un máximo de 1% de silicio, 0,08% de carbono, 0,03% de azufre, 0,045% de fósforo y 0,75% de cobre.

El níquel es un componente crítico en ambas aleaciones, que contribuye a su resistencia a la corrosión y a su rendimiento a altas temperaturas. Inconel X750 tiene un contenido de níquel significativamente más alto (mínimo 70%) en comparación con SS 316 (10-14%), por lo que es más adecuado para aplicaciones que requieren alta resistencia y estabilidad a temperaturas elevadas.

El cromo proporciona resistencia a la corrosión a ambas aleaciones. La SS 316 contiene 16-18% de cromo, que es superior al 14-17% que se encuentra en la Inconel X750. Este mayor contenido de cromo confiere al acero inoxidable 316 una mayor resistencia a la oxidación y la corrosión en diversos entornos.

Inconel X750 incluye titanio (2,25-2,75%) y niobio (0,7-1,2%), que no están presentes en SS 316. Estos elementos permiten reforzar el Inconel X750 mediante tratamiento térmico, lo que lo hace ideal para aplicaciones de alta temperatura.

El contenido de molibdeno 2-3% del SS 316 aumenta su resistencia a la corrosión, especialmente en entornos marinos. El Inconel X750 no contiene molibdeno, lo que limita su resistencia a la corrosión en entornos ricos en cloruros en comparación con el SS 316.

Estas diferencias ponen de relieve las ventajas únicas de cada aleación para diversas aplicaciones. El Inconel X750 es ideal para entornos de alta temperatura que requieren solidez y resistencia a la oxidación, mientras que el acero inoxidable 316 destaca en aplicaciones en las que la resistencia a la corrosión, especialmente a los cloruros, es primordial.

Propiedades mecánicas a temperaturas elevadas

Resistencia a altas temperaturas

La resistencia a altas temperaturas es una propiedad crítica para los materiales utilizados en aplicaciones sometidas a temperaturas elevadas. Se refiere a la capacidad de un material para mantener sus propiedades mecánicas, como la resistencia a la tracción y el límite elástico, a altas temperaturas.

Inconel X750 Rendimiento

Inconel X750 es famoso por su resistencia a altas temperaturas. Esta superaleación a base de níquel mantiene una impresionante resistencia a la tracción de aproximadamente 160 ksi (1100 MPa) a temperatura ambiente, que sigue siendo alta incluso a medida que aumenta la temperatura. El límite elástico de la aleación a temperatura ambiente es de unos 100 ksi (700 MPa). A temperaturas elevadas de hasta 700 °C aproximadamente, el Inconel X750 conserva unas propiedades mecánicas superiores, lo que lo hace adecuado para aplicaciones de alto esfuerzo como álabes de turbina y componentes aeroespaciales.

SS 316 Rendimiento

El acero inoxidable 316, aunque es robusto a temperatura ambiente, con una resistencia a la tracción de entre 75 y 95 ksi (520-655 MPa) y un límite elástico de entre 30 y 50 ksi (205-345 MPa), tiene dificultades para mantener estas propiedades a temperaturas elevadas. Por encima de 550-600 °C, la resistencia del acero inoxidable 316 disminuye considerablemente, lo que limita su aplicación en entornos de altas temperaturas. Es más adecuado para aplicaciones a temperaturas moderadas, donde su resistencia a la corrosión es más ventajosa.

Resistencia a la fluencia

La resistencia a la fluencia es la capacidad de un material para resistir la deformación bajo tensión mecánica a lo largo del tiempo a temperaturas elevadas. Esta propiedad es crucial para los componentes sometidos a una exposición prolongada a altas temperaturas.

Resistencia a la fluencia de Inconel X750

Inconel X750, con su excelente resistencia a la fluencia, es ideal para componentes de turbinas de gas, reactores nucleares y otras aplicaciones de alta temperatura en las que la durabilidad a largo plazo es esencial. Sus bajos índices de fluencia y su elevada resistencia a la rotura por tensiones de hasta 980 °C garantizan la estabilidad mecánica durante largos periodos sometidos a altas tensiones.

Resistencia a la fluencia de SS 316

El acero inoxidable 316 sólo tiene una resistencia moderada a la fluencia en comparación con el Inconel X750. Por encima de 600 °C, el acero inoxidable 316 experimenta una deformación por fluencia más rápida, lo que restringe su uso en aplicaciones que requieren un rendimiento sostenido a altas temperaturas. Su resistencia a la fluencia es adecuada para entornos menos exigentes, como los equipos de procesamiento químico, donde la tensión térmica extrema no es una preocupación.

Resistencia a la oxidación

La resistencia a la oxidación es la capacidad de un material para resistir la degradación debida a la exposición al oxígeno a temperaturas elevadas. Esta propiedad es esencial para mantener la integridad y longevidad de los componentes en entornos de altas temperaturas.

Inconel X750 Rendimiento

Inconel X750 presenta una resistencia superior a la oxidación gracias a su alto contenido en níquel y cromo. Esta aleación puede soportar temperaturas de hasta unos 700 °C, y algunas aplicaciones llegan hasta los 980 °C. Los procesos de tratamiento térmico, como el endurecimiento por precipitación, mejoran su resistencia a la oxidación y sus propiedades mecánicas. Los procesos de tratamiento térmico, como el endurecimiento por precipitación, mejoran su resistencia a la oxidación y sus propiedades mecánicas, lo que la convierte en la opción preferida para aplicaciones aeroespaciales y nucleares en las que es habitual la exposición prolongada a altas temperaturas.

SS 316 Rendimiento

El SS 316 ofrece una buena resistencia a la oxidación, pero es menos capaz que el Inconel X750 a temperaturas superiores a 600°C. A altas temperaturas, la aleación puede experimentar sensibilización y precipitación de carburos, lo que debilita sus propiedades mecánicas y su resistencia a la corrosión. El SS 316 es más adecuado para entornos en los que las temperaturas no superan los 600°C, como las aplicaciones químicas y marinas.

Tabla comparativa de propiedades mecánicas a temperaturas elevadas

| Propiedad | Inconel X750 | Acero inoxidable 316 |

|---|---|---|

| Temperatura máxima de servicio | Hasta ~700°C (1300°F), puede soportar ~980°C en algunos casos | Hasta ~600°C (1112°F) |

| Resistencia a la tracción (Room T) | ~160 ksi (1100 MPa) | ~75-95 ksi (520-655 MPa) |

| Límite elástico (T ambiente) | ~100 ksi (700 MPa) | ~30-50 ksi (205-345 MPa) |

| Resistencia a la fluencia | Excelente, bajo índice de fluencia bajo alta tensión | Moderado a pobre a temperaturas >600°C |

| Resistencia a la oxidación | Superior a altas temperaturas | Moderado, se degrada por encima de 600°C |

| Aplicaciones típicas | Álabes de turbina, muelles, componentes nucleares | Equipos químicos, intercambiadores de calor |

Inconel X750 supera con creces al acero inoxidable 316 en cuanto a propiedades mecánicas a alta temperatura, como la resistencia, la resistencia a la fluencia y la estabilidad a la oxidación. Esto lo convierte en la opción preferida para aplicaciones que exigen rendimiento a altas temperaturas e integridad mecánica durante periodos prolongados.

Resistencia a la corrosión en distintos entornos

Resistencia general a la corrosión

La resistencia a la corrosión es esencial para los materiales en entornos industriales, ya que garantiza que duren más y sigan siendo fiables. Tanto Inconel X750 como SS 316 presentan una notable resistencia a la corrosión, pero difieren significativamente en su rendimiento en distintos entornos.

Inconel X750 Resistencia a la corrosión

Inconel X750, una aleación de níquel y cromo, resiste la oxidación y la corrosión, especialmente a altas temperaturas. Su alto contenido en níquel, combinado con el cromo, proporciona una robusta capa de óxido pasiva que protege contra los agentes corrosivos. Esta aleación es especialmente eficaz para resistir:

- Oxidación: Inconel X750 mantiene su integridad en ambientes oxidantes debido a su alto contenido en cromo, que forma una capa protectora de óxido.

- Ácidos reductores: Esta aleación se comporta bien en ambientes ácidos reductores, como los ácidos sulfúrico y clorhídrico, debido a su capa pasiva estable.

- Corrosión a alta temperatura: Con una excelente resistencia a las incrustaciones y a la oxidación hasta 704°C (1300°F), Inconel X750 es adecuado para aplicaciones de alta temperatura en las que es habitual la exposición prolongada al calor.

SS 316 Resistencia a la corrosión

El SS 316, un acero inoxidable al cromo-níquel con molibdeno añadido, es conocido por su excelente resistencia a la corrosión, especialmente en entornos ricos en cloruros. Su composición incluye molibdeno, que mejora significativamente su resistencia a la corrosión por picaduras y grietas. Sus principales características son:

- Entornos oxidantes y reductores: El acero inoxidable 316 se comporta bien tanto en ambientes oxidantes como reductores, aunque es menos eficaz en ácidos altamente reductores sin inhibidores.

- Resistencia a los cloruros: La presencia de molibdeno (2-3%) en el acero inoxidable 316 proporciona una excelente resistencia a la corrosión por picaduras y grietas inducida por cloruros, lo que lo hace ideal para aplicaciones marinas y costeras.

- Corrosión a temperatura moderada: El acero inoxidable 316 es eficaz en entornos en los que las temperaturas no superan los 600°C, a partir de los cuales disminuye su resistencia a la corrosión.

Resistencia a los cloruros

La resistencia a los cloruros es esencial para los materiales expuestos a entornos marinos o a procesos químicos ricos en cloruros. Los cloruros pueden provocar picaduras y grietas por corrosión bajo tensión (SCC), que conducen al fallo del material.

Inconel X750 Rendimiento

Inconel X750 ofrece una excelente resistencia a la SCC inducida por cloruros debido a su matriz rica en níquel y a su estructura endurecida por precipitación. Es adecuado para su uso en:

- Entornos marinos: La capacidad de esta aleación para resistir la corrosión bajo tensión por cloruros la convierte en una opción fiable para aplicaciones marinas, incluidos los equipos de tratamiento de agua de mar.

- Procesado químico: La resistencia del Inconel X750 a los medios clorados oxidantes es ventajosa para las industrias de transformación química, donde la exposición a los cloruros es habitual.

SS 316 Rendimiento

El acero inoxidable 316, con su contenido en molibdeno, ofrece una buena resistencia a la corrosión por picaduras y grietas inducida por cloruros. Sin embargo, tiene limitaciones:

- Entornos con cloruros moderados: El acero inoxidable 316 es eficaz en entornos con cloruros moderados, pero es vulnerable a la SCC a temperaturas superiores a 60°C o bajo tensión de tracción.

- Aplicaciones marinas: Aunque es adecuado para equipos marinos y entornos con una exposición moderada al cloruro, el acero inoxidable 316 puede no funcionar tan bien como el Inconel X750 en condiciones de alto estrés por cloruro.

Oxidación a alta temperatura

La resistencia a la oxidación a altas temperaturas es crucial para los materiales utilizados en entornos con exposición prolongada a temperaturas elevadas. Determina la capacidad de un material para resistir la descamación y la degradación.

Inconel X750 Rendimiento

Inconel X750 destaca por su resistencia a la oxidación a altas temperaturas, conservando su resistencia y estabilidad a temperaturas de hasta 1300°F (704°C). Los atributos clave incluyen:

- Escala mínima: La aleación muestra una descamación mínima y conserva sus propiedades mecánicas bajo calor prolongado, lo que la hace ideal para la industria aeroespacial y las turbinas de gas.

- Comparable a la aleación 600: La resistencia a la oxidación de Inconel X750 es comparable a la de otras aleaciones de níquel de alto rendimiento, lo que garantiza su durabilidad en condiciones extremas.

SS 316 Rendimiento

La resistencia a la oxidación a alta temperatura del SS 316 es limitada en comparación con el Inconel X750:

- Limitaciones de temperatura: El acero inoxidable 316 puede soportar temperaturas de hasta aproximadamente 465°C (870°F), pero es propenso a la sensibilización y a la corrosión intergranular por encima de 427°C (800°F).

- Precipitación de carburo: La exposición prolongada a altas temperaturas puede provocar la precipitación de carburos, debilitando la resistencia a la corrosión y las propiedades mecánicas de la aleación.

Medios ácidos/químicos

La resistencia a los medios ácidos y químicos es esencial para los materiales utilizados en el procesamiento químico y las aplicaciones industriales.

Inconel X750 Rendimiento

Inconel X750 es muy resistente a una amplia gama de ácidos y agentes químicos:

- Ácidos reductores y oxidantes: La aleación resiste tanto a los ácidos reductores (por ejemplo, sulfúrico, clorhídrico) como a los agentes oxidantes (por ejemplo, ácido nítrico) gracias a su capa de óxido de cromo.

- Productos químicos industriales: Inconel X750 es adecuado para entornos con productos químicos industriales agresivos, como la sosa cáustica y los cloruros, lo que garantiza su durabilidad y longevidad.

SS 316 Rendimiento

El acero inoxidable 316 también funciona bien en diversos entornos ácidos, pero tiene limitaciones:

- Ácidos fosfórico y acético: La aleación es eficaz en los ácidos fosfórico y acético, pero necesita inhibidores para resistir los ácidos clorhídrico o sulfúrico.

- Ácidos y sulfuros orgánicos: El molibdeno mejora la resistencia del acero inoxidable 316 a las picaduras en ácidos orgánicos y sulfuros, lo que lo hace adecuado para aplicaciones específicas de procesamiento químico.

Rendimiento criogénico

Los materiales utilizados en aplicaciones criogénicas deben conservar sus propiedades mecánicas a temperaturas extremadamente bajas.

Inconel X750 Rendimiento

Inconel X750 destaca a temperaturas muy bajas:

- Ductilidad y resistencia: La aleación conserva su ductilidad y resistencia hasta temperaturas criogénicas (-423°F/-253°C), lo que la hace adecuada para el almacenamiento criogénico y las aplicaciones aeroespaciales.

SS 316 Rendimiento

El acero inoxidable 316 es adecuado para la mayoría de los usos criogénicos, pero tiene limitaciones en comparación con el Inconel X750:

- Aplicaciones criogénicas: Aunque es adecuado para aplicaciones como los tanques de GNL, el acero inoxidable 316 es menos robusto que las aleaciones de níquel en ciclos térmicos extremos, lo que limita su uso en condiciones criogénicas más exigentes.

Aplicaciones industriales típicas

Aplicaciones de Inconel X750

Industria aeroespacial

En la industria aeroespacial, la resistencia a altas temperaturas y la solidez mecánica del Inconel X750 son esenciales. Se utiliza habitualmente en motores de turbinas de gas, donde componentes como álabes de turbina, juntas y revestimientos de cámaras de combustión deben soportar temperaturas y tensiones extremas. La capacidad de la aleación para mantener sus propiedades en estas condiciones garantiza la fiabilidad y longevidad de componentes aeroespaciales críticos.

Reactores nucleares

Las barras de control y otros componentes de reactores fabricados con Inconel X750 pueden soportar las intensas condiciones que se dan en los reactores nucleares, garantizando la seguridad y la eficacia operativas. Su resistencia a la fluencia y la oxidación es especialmente ventajosa para mantener la integridad estructural durante largos periodos.

Motores cohete

Inconel X750 también se utiliza en motores de cohetes, donde puede soportar altas temperaturas y cargas mecánicas extremas. Componentes como las cámaras de empuje y las toberas requieren materiales capaces de soportar altas temperaturas y tensiones sin degradarse. El rendimiento del Inconel X750 en estos entornos lo convierte en la opción preferida de los ingenieros aeroespaciales que diseñan sistemas de propulsión avanzados.

Almacenamiento criogénico

A pesar de sus aplicaciones a altas temperaturas, el Inconel X750 también es eficaz en entornos criogénicos. Su capacidad para conservar las propiedades mecánicas a temperaturas muy bajas lo hace adecuado para tanques de almacenamiento criogénico y equipos relacionados. La ductilidad y resistencia de la aleación a temperaturas criogénicas garantizan el almacenamiento seguro y fiable de gases licuados.

Aplicaciones SS 316

Procesado químico

El acero inoxidable 316 se utiliza ampliamente en equipos de procesamiento químico porque resiste la corrosión de los ácidos y otros productos químicos agresivos. Los reactores, depósitos y tuberías fabricados con acero inoxidable 316 pueden soportar los entornos químicos agresivos típicos de esta industria. Su durabilidad tanto en condiciones oxidantes como reductoras lo convierte en un material versátil para los ingenieros químicos.

Aplicaciones marinas

La industria naval confía mucho en el acero inoxidable 316 por su resistencia a la corrosión por picaduras y grietas causada por la exposición al cloruro. Componentes como accesorios para embarcaciones, fijaciones y herrajes marinos se benefician de la capacidad del acero inoxidable 316 para soportar las duras condiciones de los entornos de agua salada. Su contenido en molibdeno mejora su rendimiento en estas aplicaciones, garantizando su longevidad y fiabilidad.

Procesado de alimentos

La resistencia a la corrosión del acero inoxidable 316 lo hace ideal para equipos de procesamiento de alimentos, donde la higiene y la durabilidad son cruciales. Se utiliza en depósitos de fabricación, sistemas de tuberías y equipos de procesamiento que deben resistir la corrosión de los ácidos alimentarios y los agentes de limpieza. La capacidad del material para mantener la integridad en entornos sanitarios es crucial para la seguridad alimentaria.

Equipos médicos

En el campo médico, el acero inoxidable 316 se utiliza para instrumentos quirúrgicos, implantes y dispositivos médicos debido a su biocompatibilidad y resistencia a la corrosión. Su naturaleza no reactiva garantiza la seguridad del paciente y la fiabilidad del equipo. La facilidad de esterilización de esta aleación y su durabilidad en usos repetidos la convierten en la opción preferida de los profesionales de la medicina.

Análisis comparativo

Inconel X750 y SS 316 desempeñan distintas funciones en diversos sectores gracias a sus propiedades únicas:

- Aplicaciones de alta temperatura: Inconel X750 destaca en entornos que requieren una gran resistencia mecánica y a temperaturas extremas, como la industria aeroespacial y los reactores nucleares. El acero inoxidable 316, aunque robusto, no es adecuado para aplicaciones de alta temperatura superiores a 600 °C.

- Resistencia a la corrosión: El acero inoxidable 316 es superior en entornos ricos en cloruros, como los procesos marinos y químicos, debido a su contenido en molibdeno. El Inconel X750, con su alto contenido en níquel y cromo, funciona bien en entornos corrosivos a alta temperatura.

- Aplicaciones específicas: El Inconel X750 es el preferido para aplicaciones de alta tensión y alta temperatura, como motores de cohetes y almacenamiento criogénico. El acero inoxidable 316 es el preferido en sectores en los que la resistencia a la corrosión a temperaturas moderadas es crucial, como el procesamiento de alimentos y los equipos médicos.

Este análisis comparativo pone de relieve la importancia de seleccionar el material adecuado en función de los requisitos específicos de la aplicación y las condiciones ambientales.

Coste y disponibilidad

Al comparar los costes de Inconel X750 y SS 316, hay que tener en cuenta varios factores, como la composición del material, los procesos de fabricación y la demanda del mercado.

Consideraciones económicas

Factores de coste del Inconel X750

El Inconel X750 es bastante más caro que el SS 316 debido a su alto contenido en níquel y a los complejos procesos de fabricación. Su mayor coste se justifica por su rendimiento superior en entornos de alta tensión y alta temperatura, lo que lo convierte en la opción preferida para aplicaciones críticas como la industria aeroespacial y la energía nuclear. El carácter especializado de su producción y las estrictas normas de calidad contribuyen a su precio más elevado.

Factores de coste de SS 316

El acero inoxidable 316 es más rentable que el Inconel X750. Esto se debe a su composición más sencilla y a que los procesos de fabricación son más fáciles. A pesar de ser menos costoso, el acero inoxidable 316 ofrece una excelente resistencia a la corrosión, especialmente en entornos con cloruros, lo que lo hace adecuado para muchas aplicaciones en las industrias marina y química.

Disponibilidad

Disponibilidad en el mercado de Inconel X750

El Inconel X750, aunque se utiliza menos que el SS 316, puede obtenerse fácilmente de proveedores especializados. Su demanda está impulsada por industrias de alto rendimiento en las que sus propiedades únicas son esenciales, como la aeroespacial, los reactores nucleares y las aplicaciones industriales de alta temperatura. Los proveedores de Inconel X750 atienden a estos nichos de mercado, garantizando el acceso a esta aleación para aplicaciones críticas.

Disponibilidad en el mercado de SS 316

El acero inoxidable 316 se utiliza ampliamente en diversos sectores debido a sus propiedades versátiles, como la buena resistencia a la corrosión y la facilidad de mecanizado. Su amplio uso garantiza su disponibilidad en numerosos proveedores de todo el mundo. Industrias como la naval, la química, la alimentaria y la médica dependen en gran medida del acero inoxidable 316, lo que garantiza un suministro constante y amplio para satisfacer diversas necesidades.

Elegir el material adecuado

Decidirse entre Inconel X750 y SS 316 depende en gran medida de las necesidades específicas de su aplicación.

Aplicaciones de Inconel X750

El Inconel X750 debe elegirse para aplicaciones que exigen alta resistencia, resistencia a la fluencia y resistencia a la corrosión a temperaturas elevadas. Algunos ejemplos son las turbinas de gas, los reactores nucleares y los motores de cohetes, en los que el rendimiento superior a altas temperaturas y la estabilidad mecánica del material son fundamentales.

Aplicaciones SS 316

El acero inoxidable 316 es ideal para aplicaciones en las que la rentabilidad, la facilidad de mecanizado y la resistencia a los cloruros son cruciales. Es adecuado para equipos marinos, equipos de procesamiento químico, procesamiento de alimentos y dispositivos médicos. Su menor coste y su excelente resistencia a la corrosión lo convierten en una opción práctica para una gama más amplia de aplicaciones.

Al comparar el Inconel X750 y el acero inoxidable 316, varias diferencias críticas influyen en su idoneidad para diversas aplicaciones. Estas diferencias abarcan sus composiciones químicas, propiedades mecánicas a temperaturas elevadas, resistencia a la corrosión, aplicaciones industriales típicas y consideraciones de coste.

Composición química

- Inconel X750: Inconel X750 es una aleación de níquel-cromo que contiene al menos 70% de níquel y 14-17% de cromo, así como titanio, aluminio y niobio. Estos elementos aumentan su fuerza y resistencia a la oxidación a altas temperaturas.

- SS 316: El SS 316 es un acero inoxidable austenítico que contiene 16-18% de cromo, 10-14% de níquel y 2-3% de molibdeno. Esta composición le confiere una excelente resistencia a la corrosión, especialmente en entornos ricos en cloruros.

Propiedades mecánicas a temperaturas elevadas

- Inconel X750: Inconel X750 mantiene su resistencia a la tracción y el límite elástico incluso a temperaturas de hasta 700°C. También ofrece una excelente resistencia a la fluencia y estabilidad a la oxidación, por lo que es ideal para aplicaciones de alto esfuerzo, como turbinas de gas y reactores nucleares.

- SS 316: Aunque el acero inoxidable 316 tiene un buen comportamiento a temperaturas moderadas, su resistencia disminuye significativamente por encima de 600 °C, lo que limita su uso en entornos de altas temperaturas. Sin embargo, sigue siendo adecuado para aplicaciones que requieren un rendimiento a temperaturas moderadas y una buena tenacidad.

Resistencia a la corrosión

- Inconel X750: Destaca en entornos altamente oxidantes y en la resistencia a la corrosión a altas temperaturas, por lo que es adecuado para aplicaciones aeroespaciales y nucleares en las que es habitual la exposición prolongada al calor.

- SS 316: Conocido por su resistencia superior a los cloruros, lo que lo convierte en la opción preferida para aplicaciones marinas y de procesamiento químico. Su contenido en molibdeno mejora su rendimiento en entornos ricos en cloruros.

Aplicaciones industriales típicas

- Inconel X750: El más adecuado para aplicaciones de alto rendimiento y alta temperatura, como turbinas de gas, reactores nucleares, motores de cohetes y almacenamiento criogénico.

- SS 316: Ideal para aplicaciones que requieren una excelente resistencia a la corrosión a temperaturas moderadas, como el procesamiento químico, la ferretería naval, el procesamiento de alimentos y los equipos médicos.

Recomendaciones

Cuándo elegir Inconel X750

- Aplicaciones de alta temperatura: Para aplicaciones de alta temperatura, elija Inconel X750. Es ideal para entornos con temperaturas extremas que exigen una gran resistencia mecánica, como motores aeroespaciales, turbinas de gas y reactores nucleares.

- Entornos de alto estrés: Para aplicaciones en las que la durabilidad a largo plazo y la resistencia a la fluencia y la oxidación son fundamentales, Inconel X750 es la mejor elección.

Cuándo elegir SS 316

- Entornos corrosivos: Elija el acero inoxidable 316 para aplicaciones en entornos ricos en cloruros, incluidos entornos marinos y costeros, donde su contenido en molibdeno proporciona una sólida resistencia a la corrosión.

- Soluciones rentables: Para proyectos en los que el coste es un factor importante y las condiciones de funcionamiento no exigen un rendimiento extremo a altas temperaturas, el acero inoxidable 316 ofrece una opción más económica con suficientes propiedades mecánicas y de resistencia a la corrosión.

La elección entre Inconel X750 y SS 316 depende de los requisitos específicos de su aplicación, incluida la exposición a la temperatura, la tensión mecánica y las condiciones ambientales. Al conocer las distintas ventajas de cada material, los ingenieros pueden tomar decisiones informadas para optimizar el rendimiento y la rentabilidad de sus proyectos.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Cuáles son las principales diferencias de composición entre Inconel X750 y SS 316?

Las principales diferencias de composición entre el Inconel X750 y el acero inoxidable 316 radican principalmente en sus aleaciones base y en los elementos específicos que contienen. El Inconel X750 es una aleación a base de níquel con un mínimo de 70% de níquel, mientras que el SS 316 es una aleación a base de hierro con unos 60-70% de hierro. El Inconel X750 contiene 14-17% de cromo, 2,25-2,75% de titanio y 0,40-1,0% de aluminio, que contribuyen a su resistencia a altas temperaturas y a su endurecimiento por precipitación. En cambio, el acero inoxidable 316 incluye 16-18% de cromo y 2-3% de molibdeno, lo que mejora su resistencia a la corrosión, sobre todo frente a los cloruros. Además, el SS 316 tiene un contenido de níquel de 10-14%, significativamente inferior al del Inconel X750. Estas diferencias de composición se traducen en características de rendimiento distintas: el Inconel X750 destaca en entornos extremos y de alta temperatura, mientras que el acero inoxidable 316 es preferible por su mayor resistencia a los cloruros y su rentabilidad en aplicaciones de baja temperatura.

¿Qué material se comporta mejor a altas temperaturas?

Inconel X750 se comporta significativamente mejor que el acero inoxidable 316 a altas temperaturas. Inconel X750, una superaleación a base de níquel-cromo, mantiene una excelente resistencia mecánica y a la fluencia incluso por encima de los 1.000°C (1.832°F). Su composición, que incluye níquel, cromo, titanio y niobio, le permite conservar la estabilidad estructural y evitar la degradación bajo una exposición térmica prolongada. Esto lo hace ideal para aplicaciones de alta tensión y alta temperatura, como turbinas de gas y reactores nucleares.

En cambio, el SS 316, un acero inoxidable austenítico, sólo puede mantener la integridad estructural hasta unos 870°C (1.600°F). Por encima de aproximadamente 600 °C (1.112 °F), su resistencia mecánica y a la fluencia disminuyen rápidamente. Aunque el acero inoxidable 316 destaca por su resistencia a la corrosión, sobre todo en entornos ricos en cloruros, no está diseñado para aplicaciones a altas temperaturas extremas. Por lo tanto, para entornos exigentes que requieren un rendimiento sostenido a altas temperaturas, Inconel X750 es la mejor opción.

¿En qué se diferencia la resistencia a la corrosión entre Inconel X750 y SS 316?

La resistencia a la corrosión entre Inconel X750 y SS 316 varía significativamente debido a sus diferentes composiciones y mecanismos de protección. Inconel X750, una aleación de níquel-cromo con alto contenido en níquel (≥70%) y elementos adicionales como titanio y niobio, ofrece una resistencia excepcional al agrietamiento por corrosión bajo tensión por cloruros (SCC) y a la oxidación. Esto lo hace muy adecuado para entornos difíciles, como los de las turbinas de gas y los reactores nucleares, donde hay altas temperaturas y productos químicos agresivos.

Por otro lado, el SS 316, un acero inoxidable austenítico con 16-18% de cromo, 10-14% de níquel y 2-3% de molibdeno, destaca en la resistencia a la corrosión por picaduras y grietas, especialmente en entornos ricos en cloruros, debido al contenido de molibdeno. Sin embargo, el SS 316 es más propenso a la SCC que el Inconel X750 y es menos eficaz para mantener la resistencia a la corrosión a altas temperaturas.

¿Cuáles son las aplicaciones típicas de Inconel X750 frente a SS 316?

Inconel X750 y SS 316 tienen aplicaciones distintas basadas en sus propiedades únicas. Inconel X750, una aleación de níquel-cromo, destaca en entornos de alta temperatura y alta tensión, por lo que es ideal para aplicaciones aeroespaciales y de defensa, como componentes de motores a reacción, motores de cohetes y turbinas de gas. También se utiliza en los sectores energético e industrial para reactores nucleares y equipos de petróleo y gas, y en componentes especializados como muelles de alta temperatura y dispositivos de tratamiento térmico.

Por otro lado, el acero inoxidable austenítico SS 316 es muy apreciado por su excelente resistencia a la corrosión, sobre todo en entornos ricos en cloruros. Esto lo hace adecuado para aplicaciones marinas y costeras, como accesorios para barcos y equipos de desalinización. El acero inoxidable 316 también se utiliza ampliamente en las industrias alimentaria y farmacéutica para equipos de procesamiento e instrumentos quirúrgicos, así como en el procesamiento químico para depósitos de productos químicos corrosivos y componentes arquitectónicos en entornos urbanos.

¿Es Inconel X750 más caro que SS 316 y por qué?

Sí, Inconel X750 es más caro que SS 316. Esta diferencia de coste se debe principalmente al mayor contenido de níquel de Inconel X750 y a sus complejos procesos de fabricación, que incluyen tratamientos térmicos especializados y técnicas de endurecimiento por envejecimiento. Estos factores contribuyen a su mayor precio. Además, el Inconel X750 está diseñado para aplicaciones de alto rendimiento en entornos extremos, como las industrias aeroespacial y nuclear, donde son cruciales una fuerza y una resistencia a la corrosión excepcionales a altas temperaturas. Este uso especializado justifica aún más su mayor coste. En cambio, el acero inoxidable 316 es más económico, ofrece una buena resistencia a la corrosión y es fácil de mecanizar y soldar, por lo que es adecuado para aplicaciones generales en las que la rentabilidad es importante.