El montaje de la matriz consiste en disponer las piezas que cumplen los requisitos técnicos de los planos de diseño en un orden y método específicos, de acuerdo con las características estructurales y las condiciones técnicas de la matriz.

Estas piezas, una vez procesadas para comprobar su compatibilidad, se ensamblan en un molde que cumple las normas de funcionamiento. Así pues, el montaje de matrices es un proceso crítico en la fabricación de moldes. La calidad del montaje de la matriz afecta directamente a la calidad de estampación de las piezas producidas, así como al mantenimiento, uso y vida útil del molde.

Antes de iniciar el montaje, es esencial estudiar a fondo los planos del molde, idear un plan de montaje razonable basado en sus características estructurales y condiciones técnicas, e inspeccionar meticulosamente cada pieza suministrada. Las piezas con una orientación específica deben marcarse antes del montaje para garantizar una instalación sin errores según los pasos establecidos.

Un troquel montado siguiendo el plan ideado debe cumplir los siguientes requisitos básicos:

1) El troquel montado debe deslizarse suavemente y con flexibilidad a lo largo de los postes guía sin ninguna rigidez.

2) Todos los componentes del punzón deben estar perpendiculares a la superficie de la base de montaje de la placa fija.

3) La holgura entre el punzón y la matriz debe cumplir los requisitos especificados en los planos y estar distribuida uniformemente. La carrera de trabajo del punzón o la matriz debe cumplir las condiciones técnicas.

4) Las posiciones relativas de los dispositivos de localización y bloqueo del material deben ajustarse a las especificaciones de los planos. La separación entre las placas guía de la matriz de corte debe ser coherente con los planos; las superficies guía deben ser paralelas a la línea central de la dirección de alimentación de material de la matriz. Para las placas guía con dispositivos de presión lateral, la placa de presión lateral debe deslizarse suavemente y funcionar con fiabilidad.

5) Las posiciones relativas de los dispositivos de expulsión de material y de noqueo deben cumplir los requisitos de diseño, con la sobre-altura dentro del rango permisible, y sin inclinación o desviación unilateral en la superficie de trabajo para asegurar la expulsión oportuna y suave de piezas o chatarra.

6) Los orificios para la chatarra o los canales de descarga deben estar despejados para garantizar la libre expulsión de piezas o chatarra.

7) Las piezas estándar deben ser intercambiables; el ajuste entre los pernos de sujeción, los pasadores de fijación y sus respectivos orificios debe ser normal y estar en buenas condiciones.

8) Las dimensiones de instalación del molde en la prensa deben cumplir los requisitos del equipo seleccionado. Los componentes de elevación deben ser seguros y fiables.

Procedimiento general de montaje de moldes

La clave del montaje del molde es garantizar que las matrices macho y hembra instaladas en las bases superior e inferior del molde, junto con sus piezas asociadas, se alinean correctamente cuando se cierra el molde. Esta alineación debe cumplir las especificaciones de diseño para garantizar que el molde funcione correctamente y produzca piezas que cumplan los estándares del producto.

Con este fin, todas las piezas que entran en el montaje deben cumplir los requisitos de procesamiento especificados para cada componente del proceso de montaje. Por ejemplo, la placa fija para troqueles macho múltiples debe tener una precisión de posición relativa y una precisión de paso entre sus diversos orificios conformados para coincidir con el troquel hembra y la placa separadora.

Los tornillos y los pasadores de la placa distanciadora deben dejar una holgura generosa en los orificios pasantes, que permita taladrar según las dimensiones especificadas en el plano. Tras el endurecimiento, las superficies superior e inferior deben rectificarse con precisión. Las matrices hembra integrales montadas en las bases superior o inferior del molde, además de tener sus orificios conformados mecanizados según las especificaciones del plano, también deben tener procesados los orificios de los pernos y pasadores.

Tras el tratamiento térmico y el mecanizado de precisión, están listos para el montaje. La base del molde y la placa guía que se van a fijar a estos deben tener sus orificios para tornillos y espigas taladrados y escariados para que coincidan con los orificios correspondientes de la matriz hembra durante el montaje.

Independientemente del tipo y las características estructurales del molde, y aunque los métodos y la secuencia de montaje puedan diferir, los principios de montaje que deben seguirse son los mismos.

El primer paso en el ensamblaje de un molde es seleccionar una pieza de referencia que sirva como punto de referencia para el ensamblaje del molde. A continuación, se ensamblan progresivamente otras piezas del molde basándose en esta referencia. La elección de la pieza de referencia depende de las características estructurales del molde. Para un molde de placa guía, la placa guía que también sirve como desmoldeador debe ser la pieza de referencia de ensamblaje.

Para los moldes guiados por postes guía, se suele utilizar la matriz hembra como referencia de montaje. Para los moldes compuestos de corte y perforación, se elige la placa eyectora como referencia de montaje, con la condición previa de que el centro de fuerza de la placa eyectora se alinee con el centro del vástago del molde.

Una vez elegida la pieza de referencia, los distintos componentes del molde se ensamblan primero en subconjuntos basados en sus conexiones individuales (como la instalación del vástago del molde en la base superior del molde o la fijación de la matriz macho en la placa fija). A continuación, utilizando la pieza de referencia como referencia de montaje, se completa el montaje total del molde.

Montaje de troqueles de una sola operación

Las matrices de punzonado de una sola operación son de dos tipos: sin dispositivos de guía y con ellos. En el caso de las matrices de punzonado sin dispositivos de guía, las matrices superior e inferior se montan por separado en función de los requisitos del plano.

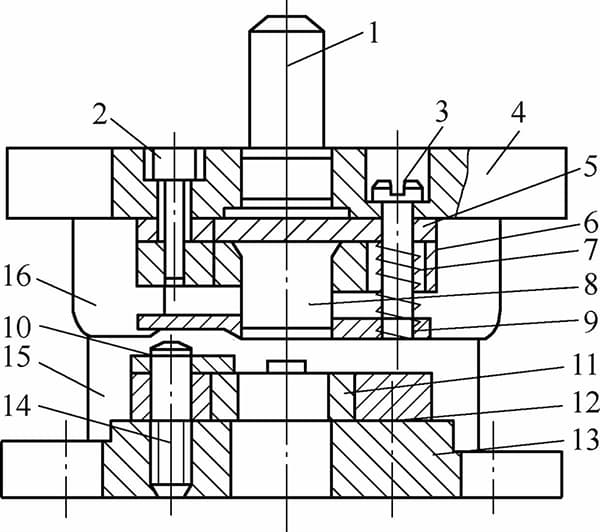

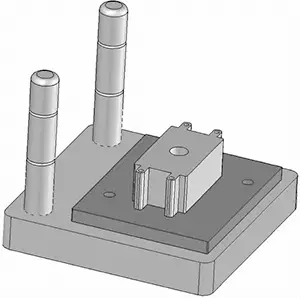

1 - Mango, 2 - Tornillo Allen, 3 - Tornillo Extractor, 4 - Placa de matriz superior, 5 - Espaciador, 6 - Placa de retención del punzón, 7 - Muelle, 8 - Punzón, 9 - Placa Extractora, 10 - Placa Localizadora, 11 - Matriz, 12 - Casquillo de matriz, 13 - Zapata de matriz inferior, 14 - Tornillo, 15 - Poste guía, 16 - Casquillo guía.

La holgura entre el punzón y la matriz se ajusta después de montar la matriz en la prensa. Sin embargo, antes del montaje, es fundamental introducir el punzón en la matriz para comprobar si la holgura es adecuada y uniforme en todo el perímetro. Normalmente, la matriz se utiliza como punto de referencia para las matrices de punzonado de una sola operación, tras lo cual se monta la matriz superior y se ajusta la holgura en consecuencia.

Para las matrices de punzonado con dispositivos de guía, el montaje comienza con la selección de una pieza de referencia. Suponiendo el uso de corte por hilo EDM para mecanizar los orificios de la matriz, los pasos de montaje para una matriz de punzonado de una sola operación con dispositivos de guía son los siguientes:

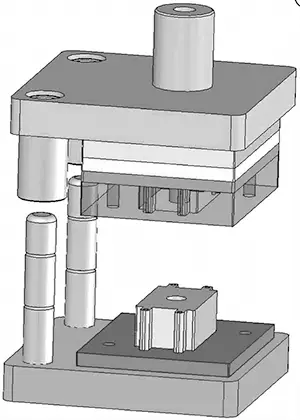

1. Montar el juego de troqueles

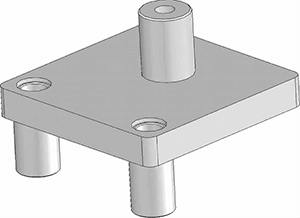

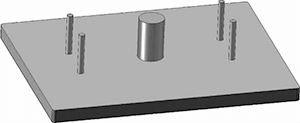

1) El ensamble del juego de troqueles involucra principalmente los pilares guía y los bujes. La mayoría de los sistemas del dado utilizan actualmente un ajuste de interferencia entre los pilares de guía, los bujes, y el sostenedor del dado, según lo demostrado en el cuadro 2-22.

2) Otro método consiste en realizar un ajuste de interferencia únicamente entre el portamatriz inferior y los montantes guía. La superficie de montaje de los casquillos tiene una forma que facilita la adherencia. Durante el montaje, primero se instalan los montantes guía y se comprueba su verticalidad. A continuación, utilizando bloques de calibre para nivelar el portamatriz superior, se inyecta adhesivo entre el orificio del portamatriz y los casquillos para completar el montaje del portamatriz.

Después del montaje, se debe inspeccionar el juego de troqueles para comprobar el paralelismo y la precisión del movimiento. La falta de paralelismo de la superficie inferior del portamatriz superior con respecto al inferior no debe ser superior a 0,05 mm por 300 mm para los portamatrices de precisión de clase I y a 0,08 mm por 300 mm para los portamatrices de precisión de clase II. Su precisión de movimiento no debe exceder 0.02mm por 100mm.

2. Instale el vástago

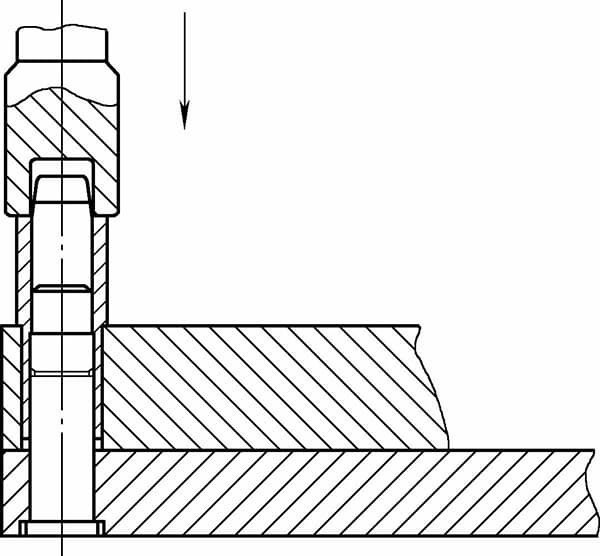

La instalación de la espiga se muestra en la Figura 2-23, con los siguientes pasos específicos:

a) Montaje del mango del troquel b) Rectificado de la cara final

1 - Mango del troquel 2 - Asiento superior del troquel 3 - Bloque de igual altura 4 - Pasador clavija

1) Compruebe la altura del tope del vástago del troquel; debe ser de 0,5 a 1 mm inferior a la profundidad del tope superior del portamatrices. El diámetro del tope del vástago del troquel debe ser de 0,5 a 1 mm menor que el del tope del soporte del troquel.

2) Utilice una escuadra para comprobar la perpendicularidad del vástago de la matriz con respecto a la placa superior de la matriz y ajuste en consecuencia. En una prensa hidráulicaPresione el vástago de la matriz en la placa superior de la matriz.

3) Instale los tornillos de fijación del vástago del troquel.

3. Instalación del punzón convexo

Tomemos como ejemplo el troquel perforador pasante de corte de alambre:

1) Retire el lodo de EDM del orificio de la placa de montaje del punzón.

2) Achaflanar la parte posterior de la placa de montaje del punzón a lo largo del perímetro de la cavidad de (0,5 a 1,5) mm en un ángulo de 45°, dependiendo el tamaño del chaflán de la fuerza ejercida sobre el molde.

3) Achaflanar el filo de corte de la matriz del punzón aproximadamente 0,25 mm en un ángulo de 45° a lo largo de la línea de contorno.

4) Lije o lime ligeramente las marcas de corte del alambre en el filo de la matriz de punzón para facilitar su entrada en la placa de montaje. Deje una sección en el extremo sin lijar, con su longitud ligeramente superior o igual al grosor de la placa de montaje.

5) Coloque un bloque separador, más alto que la matriz de punzón, debajo de la placa de montaje y, a continuación, presione la matriz de punzón contra la placa de montaje. Esta tarea debe realizarse por etapas; una vez que la matriz de punzón pueda mantenerse erguida en la placa de montaje, mida la perpendicularidad. Repita la medición a un tercio y a la mitad de la profundidad de inserción, corrigiendo rápidamente cualquier desalineación. Continúe después de garantizar la precisión.

6) Para matrices de punzonado múltiples o de pequeño tamaño, alinee la placa separadora con la cavidad de la matriz y utilícela para guiar las matrices de punzonado hasta su lugar.

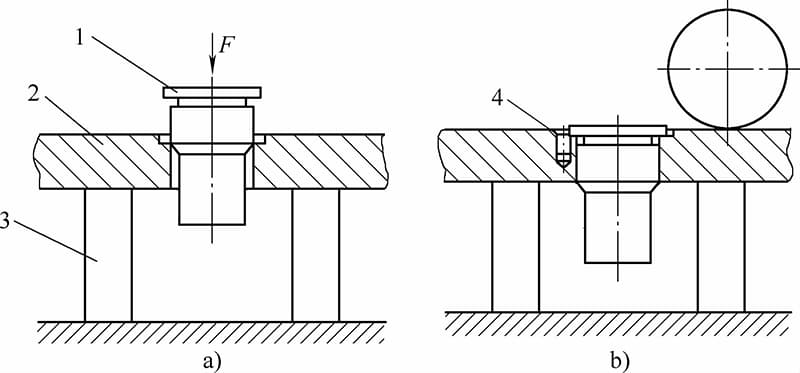

7) Deje de presionar la matriz de punzón en la placa de montaje cuando la longitud restante de la cola sea de 3 a 5 mm. Caliente el borde de la cola de la matriz de punzón con una llama de oxiacetileno y golpee rápidamente con un martillo pequeño para hinchar la parte calentada. Después de enfriarse completamente, presione la matriz de punzón completamente en la placa de montaje, como se muestra en la Figura 2-24.

8) Utilice bloques de calibre para nivelar la superficie, rectificando la superficie superior y el extremo de la matriz del punzón de forma plana basándose en la superficie inferior de la placa de montaje como referencia.

Tomando como referencia la superficie de la placa fija, encaje la placa extraíble sobre el punzón (esto es especialmente necesario cuando el punzón es pequeño), asegurándose de que su superficie de trabajo esté ligeramente más baja que el punzón. Rectifique el borde biselado de la cara del extremo de trabajo del punzón hasta que el filo de corte esté afilado.

1-Placa de retención del punzón 2-Punzón 3-Soplete de corte de oxígeno 4-Bloque del yunque

4. Instalación del troquel cóncavo

1) Determine el punto central de la placa de desguace y alinéelo con el punto central del vástago de la matriz; procese el contorno del agujero de desguace de la placa base basándose en la cavidad de la matriz, asegurándola con pernos a través de la matriz.

2) Verifique la alineación del troquel con el contorno del agujero de chatarra de la placa base, asegurándose de que no se produce ninguna desalineación. Una vez confirmado, apriete con pernos, taladre y escarie a través del troquel para los pasadores de posicionamiento, e inserte las espigas de localización.

5. Instalación del punzón superior

Coloque la matriz inferior plana, cubra la matriz con una película de plástico del grosor correspondiente a la holgura lateral, inserte cuñas a la misma altura, levante el soporte de la matriz superior, alinee el punzón con la matriz y golpee suavemente con el mango de un martillo.

Si el punzón entra suavemente en la matriz unos 5-6 mm, la holgura entre el punzón y la matriz se considera preliminarmente adecuada. A continuación, sujete el soporte superior de la matriz, la almohadilla del punzón y la placa de retención del punzón con una abrazadera en C, retire la matriz superior, taladre a través de la placa de retención del punzón o la matriz (si está invertida) en el soporte superior de la matriz y conecte preliminarmente las dos partes con pernos.

Si los postes guía pasan directamente a través de la matriz y la placa separadora, y los casquillos guía se instalan en la placa de retención del punzón, y las cavidades y los agujeros de los pasadores de localización para la matriz y la placa de retención del punzón se procesan basándose en los agujeros de los postes guía durante el corte de alambre, entonces durante el montaje sólo es necesario asegurar la verticalidad del punzón con respecto a la placa de retención, y se pueden omitir los pasos de escuadrado y ajuste del soporte superior de la matriz.

Debe tenerse en cuenta que cuando se fabrican matrices con formas complejas, requisitos de alta precisión o espesores de material inferiores a 0,25 mm, a menudo es necesario comprobar el ajuste entre el punzón y la matriz después de mecanizar cada par.

6. Comprobación de la Liquidación de punzones

Vuelva a colocar la película de plástico, conecte los soportes superior e inferior de la matriz a través de los postes guía y, si el punzón se desliza automáticamente en la matriz, se considera que la holgura es adecuada y se puede pasar al siguiente paso. Alternativamente, coloque la matriz plana, golpee con un mazo de madera, y si la fuerza no cambia durante la inserción y la película de plástico no se corta después de la retirada, la holgura también se considera adecuada.

Si la holgura no es adecuada, inserte la matriz superior en la matriz hasta que la superficie del punzón apenas entre en la superficie de trabajo de la matriz, y compruebe la holgura punzón-matriz utilizando el método de transmisión de luz; dé la vuelta a la matriz montada, sujete el vástago en un tornillo de banco, apunte con una linterna y observe el tamaño y la uniformidad de la holgura a través del orificio de desecho del soporte de la matriz inferior.

Ajuste para igualar la separación y, si observa alguna irregularidad, golpee suavemente el lateral de la placa de retención con un martillo para cambiar la posición del punzón en la matriz superior hasta conseguir una separación uniforme.

7. Inserción de los tacos

Una vez que la separación sea uniforme, apriete los tornillos, taladre y escarié los orificios para los tacos de fijación de la matriz superior e inserte los tacos.

8. Instalación de la placa separadora

Coloque la placa separadora sobre el punzón, compruebe la holgura de deslizamiento entre ambos y asegúrese de que su movimiento es suave. A continuación, instale los muelles y suspenda la placa separadora sobre la matriz superior, ajustando los pernos de suspensión de modo que la superficie de la placa separadora quede 0,5-1 mm por encima de la superficie de trabajo del punzón.

Por último, compruebe el recorrido de los pernos de suspensión para garantizar una holgura de 3-5 mm desde el extremo superior hasta la superficie superior del soporte de la matriz al final de la carrera de punzonado.

9. Instalación del dispositivo de alimentación y de los pasadores de tope

Después de asegurarse de que no hay problemas, instale correctamente el dispositivo de alimentación y las clavijas de tope.

10. Prueba de corte y ajuste

Utilice papel o cartón de desecho del mismo grosor que el material perforado, colóquelo sobre la superficie de la matriz y golpee ligeramente el vástago de la matriz con una varilla metálica blanda o el mango de madera de un mazo para realizar un corte de prueba.

Compruebe el tamaño y la uniformidad de la rebaba en el papel de prueba; si la rebaba es discreta o está presente pero es uniforme y de altura constante en todo el perímetro, el montaje es correcto. Utilice preferentemente papel rugoso de fibra gruesa, con papel de impresora como opción secundaria, evitando el papel estucado.

11. Estampar el número

Estampe el número según lo exija el fabricante.

12. Perforación de prueba

Después del punzonado de prueba en la máquina, si no se producen anomalías, lubrique los postes guía y los casquillos como preparación para la producción o el almacenamiento.

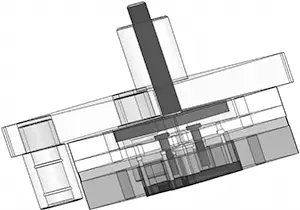

Montaje de troqueles compuestos

La estructura de una matriz compuesta es compacta y requiere una gran precisión en el mecanizado de sus componentes. Se suele utilizar para punzonar materiales más finos, con holguras relativamente pequeñas entre las matrices. El punzonado simultáneo de las formas internas y externas aumenta la complejidad del montaje de la matriz, especialmente en el caso de las matrices que requieren la alineación coaxial de estas formas.

El principal reto a la hora de ensamblar matrices compuestas es garantizar que los punzones macho y hembra para las formas internas y externas estén colocados uno respecto al otro de acuerdo con las especificaciones de diseño, para distribuir la holgura unilateral de la matriz de la forma más uniforme posible.

Para reducir la dificultad de montaje de las matrices compuestas, el proceso y la metodología de montaje deben ajustarse a las características estructurales de la matriz. El diseño también debe cumplir los requisitos de ensamblaje de la estructura de la matriz, como preferir el uso del posicionamiento tipo nido para los punzones macho y hembra.

Las matrices compuestas son herramientas de una sola estación. Por lo tanto, el proceso de montaje de una matriz compuesta equivale a montar una matriz de punzonado en la misma estación y, a continuación, utilizar la matriz de punzonado como referencia para montarla en una matriz de corte.

Basándose en este principio, deben respetarse las siguientes directrices clave a la hora de diseñar y montar troqueles compuestos:

1) El montaje de la matriz compuesta debe utilizar los punzones macho y hembra como componentes de referencia. En primer lugar, mida o estime el punto central del fuerza de perforaciónidentificar su punto correspondiente en la matriz hembra, y alinear el centro de presión de los punzones macho y hembra con el punto central del vástago de la matriz.

2) Fije y asegure los punzones macho y hembra a la placa fija o base utilizando pernos y pasadores.

A continuación, de acuerdo con la forma interna de los punzones macho y hembra, ajuste la posición relativa de la placa fija de la matriz macho de punzonado para igualar la holgura entre las matrices macho y hembra de punzonado, fíjela con pernos y realice una prueba de punzonado preliminar. Después de la confirmación, taladre y escarié agujeros en el asiento superior de la matriz para la placa fija de la matriz macho de punzonado, y conéctelos con pasadores de posicionamiento.

3) Utilizar la forma externa de los punzones macho y hembra como referencia para ensamblar y ajustar la posición de la matriz hembra de corte en relación con los punzones macho y hembra, ajustar la holgura, y después de confirmar, taladrar desde la matriz hembra hasta la placa fija y asegurar con pernos.

4) Tras otra prueba de punzonado satisfactoria, taladre y escarié los orificios desde la matriz hembra hasta el asiento de la matriz superior e inserte los pasadores de posicionamiento.

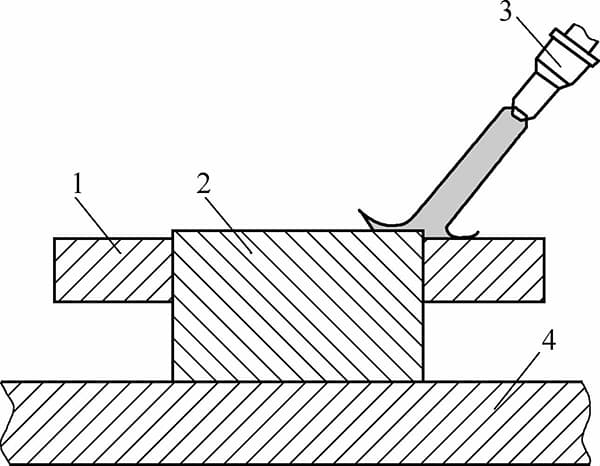

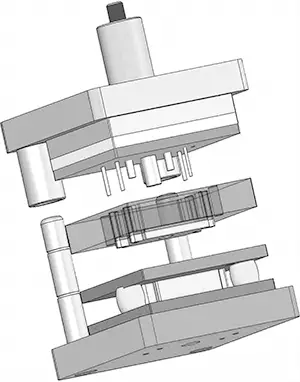

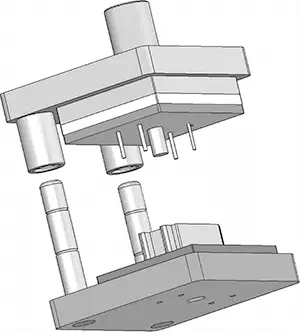

Para una ilustración del montaje del troquel compuesto, consulte la Tabla 2-5.

Figura 2-5: Esquema de montaje del molde compuesto

| La secuencia de las operaciones | ilustración | introducción |

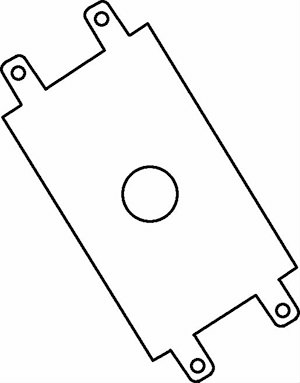

| 1 |  | Prototipo de pieza |

| 2 |  | Diagrama de molde compuesto |

| 3 |  | Instale los montantes guía y los casquillos |

| 4 |  | Instale el punzón en la placa de refuerzo utilizando los mismos métodos y especificaciones técnicas que con una matriz de una sola operación. |

| 5 |  | Para calcular el centro de gravedad de la pieza, alinéelo con el punto central del patrón. A continuación, instale las matrices macho y hembra. |

| 6 |  | Basándose en las matrices macho y hembra, ajuste la holgura alrededor de la posición del punzón para alinearla con la matriz macho y, a continuación, instale la matriz macho. Tras un punzonado de prueba satisfactorio, instale el primer juego de pasadores de fijación. |

| 7 |  | Basándose en el contorno exterior del punzón y la matriz, instale la matriz y realice un punzonado de prueba. Una vez confirmado que no hay errores, invierta y taladre el agujero, e instale el segundo juego de pasadores de fijación. |

| 8 |  | Los componentes del sistema de expulsión, incluidos la placa eyectora, el pasador de empuje, la placa de presión y la varilla eyectora. |

| 9 |  | Placas de carga y descarga y carriles guía de material de banda, y pasadores de tope de material. |

Instalación de matrices de punzonado en máquinas

Instalación de troqueles de punzonado de una sola operación con dispositivos de guiado

Las matrices de punzonado equipadas con dispositivos de guiado deben instalarse en posición cerrada. Los pasos específicos son los siguientes:

1) Mida la altura de cierre del molde y ajuste el punto muerto inferior del cilindro de prensado a una posición de 2 a 5 mm por encima de la altura de cierre.

2) Retire la abrazadera del mango del troquel y deslice el troquel en la posición del soporte del mango, luego apriete preliminarmente la abrazadera del mango del troquel.

3) Gire el husillo de bolas para bajar el cilindro de presión hasta que el troquel macho penetre de 1 a 2 mm en el troquel hembra, utilizando la elasticidad de los elementos elásticos de la placa separadora para que la superficie superior del troquel superior entre en contacto firme con la superficie inferior del cilindro de presión.

4) Fije la abrazadera del mango del troquel.

5) Sujete el troquel inferior.

6) Invierta el husillo de bolas para elevar el cilindro de prensado hasta que el troquel macho esté a una distancia de 2 a 5 mm del troquel hembra.

7) Durante el proceso de punzonado de prueba, disminuya gradualmente la altura de la matriz superior hasta que la pieza se separe completamente del material. Inspeccione las piezas punzonadas de prueba y, una vez confirmado que son correctas, proceda con la producción.

Instalación de un troquel perforador sin dispositivo guía

Cuando se instala una matriz de punzón sin un dispositivo de guía, se pueden emplear diferentes métodos dependiendo del holgura del troquel. Durante la producción, si la holgura entre el punzón y la matriz es mayor o igual a 0,20 mm, es posible la alineación visual directa o el uso de una galga de espesores. Para holguras inferiores a 0,20 mm, se suele utilizar el método de la película de plástico, y el procedimiento es esencialmente el mismo que para las matrices con dispositivos de guía.

En general, el método de la película de plástico es más sencillo, rápido y fiable que la inspección visual. Siempre que la película de plástico no esté cortada ni rasgada, indica que existe una holgura entre el punzón y la matriz, lo que impide que ésta se muerda.

Instalación de un troquel progresivo

En el funcionamiento de una matriz progresiva, el material de la banda se alimenta de derecha a izquierda de forma incremental. Durante los punzonados iniciales, la ausencia de material en el lado izquierdo de la matriz puede provocar un desequilibrio e incluso dañar el punzón. Por lo tanto, al principio de una prueba o de la producción, debe utilizarse un método manual para rellenar el lado izquierdo de la matriz con material del mismo grosor que la pieza, previamente retirado de la posición de trabajo.

Este material se retrae gradualmente hasta que la banda ha pasado por todas las etapas de punzonado, tras lo cual la matriz puede pasar a funcionamiento automático.