I. Selección de la base para rectificadoras cilíndricas

Las rectificadoras son máquinas-herramienta de precisión, y la selección y construcción de sus cimientos tienen un impacto significativo en el rendimiento de rectificado de la máquina.

1. Principios de selección de la fundación

A la hora de elegir la ubicación para la cimentación de la rectificadora, además de considerar la conveniencia del flujo del proceso y diseñar racionalmente la distribución del taller, también deben tenerse en cuenta los siguientes principios:

1) No deben instalarse máquinas vibratorias cerca de la máquina herramienta, especialmente lejos de equipos con impactos severos, como forja, cizallas y cepilladoras (si no puede estar lejos de fuentes de vibración debido a razones especiales, entonces debe utilizarse ceniza de carbón, tablero de corcho, etc. para el aislamiento alrededor de la cimentación, generalmente el espesor de la capa de aislamiento no debe ser inferior a 150 mm).

2) La máquina herramienta no debe exponerse a la luz solar directa para evitar la influencia de diversas fuentes de calor radiante.

3) La máquina herramienta debe instalarse sobre una base plana y sólida. Si el suelo del taller es sólido y está rodeado de máquinas herramienta de precisión, puede que no sea necesaria una cimentación independiente.

4) Al determinar las dimensiones de los cimientos, además de las dimensiones específicas especificadas en el manual, las dimensiones máximas de desplazamiento de las partes móviles de la máquina herramienta (incluidas las dimensiones de apertura de varias puertas y cubiertas, el rango de fluido de corte movimiento del depósito), la colocación de accesorios y piezas de trabajo, así como el espacio de mantenimiento de la máquina herramienta deben tenerse en cuenta.

Para la selección de los cimientos de las rectificadoras cilíndricas de alta precisión, además de cumplir con los principios anteriores, deben tomarse otras medidas antivibración activas, y deben cumplirse los requisitos de temperatura constante y limpieza ambiental.

2. Construcción de los cimientos

Cuando se construye una cimentación independiente, se hace de hormigón integral (el grado de resistencia del cemento no debe ser inferior a 42,5).

La profundidad indicada en el plano de cimentación del manual es el valor mínimo para condiciones normales de suelo sólido. Para suelos relativamente sueltos, la profundidad de cimentación debe aumentarse adecuadamente. Especialmente en los casos en que el suelo de cimentación sea arena, pantano fluvial o suelo recién rellenado, deberán añadirse cimientos de pilotes y rellenarse con piedras. Una vez finalizado el período de curado de la cimentación, deberá presionarse uniformemente sobre la cimentación un peso equivalente al doble de la masa de la máquina-herramienta (durante al menos siete días) para estabilizar su asentamiento por compresión e inclinación antes de comenzar a construir la cimentación de la máquina-herramienta.

Para las ubicaciones de los cables preinstalados en los cimientos, se recomienda utilizar tubos de acero galvanizado con mejor resistencia a la corrosión. La parte superior del tubo debe estar a unos 100 mm por encima de la superficie de los cimientos, mientras que el extremo inferior se entierra en los cimientos.

Cuando la máquina herramienta aún deba fijarse con pernos de anclaje, deberán reservarse los orificios para la lechada. El rejuntado puede realizarse durante la instalación de la máquina. La cimentación debe tener un periodo de curado de 28 días tras el vertido, y debe mantenerse húmeda mediante riegos frecuentes durante la primera semana.

Si la construcción se realiza en invierno, el período de curado debe prolongarse adecuadamente y deben tomarse medidas anticongelantes (no se permite la instalación de la máquina herramienta durante el período de curado). En el caso de máquinas herramienta fijadas con pernos de anclaje, tras una nivelación aproximada, rellenar los orificios reservados para el rejuntado de los pernos de anclaje con mortero de cemento 1:3. Transcurridos de tres a siete días, ajuste el nivel de instalación y apriete los pernos de anclaje.

En el caso de máquinas-herramienta con bancadas más grandes, se permite no rellenar completamente el hueco entre las calzas y la cimentación con mortero de cemento, pero sigue siendo necesario bloquear la periferia de la bancada con tablas de madera o rellenos de cemento para evitar el movimiento accidental de las calzas.

II. Métodos de instalación de rectificadoras cilíndricas

1. Apriete de los pernos de anclaje

En general, debido a la pequeña fuerza de molienda y la baja vibración durante el proceso de trituraciónno es necesario fijar la cama con pernos de anclaje después de colocarla sobre los cimientos.

Sin embargo, en el caso de algunas bancadas extralargas, bancadas compuestas de varias secciones o grandes rectificadoras que producen fácilmente vibraciones y afectan a la precisión de la máquina cuando se rectifican superficies discontinuas, es necesario apretar los pernos de anclaje. En este caso, deben cumplirse los siguientes requisitos:

1) Antes de apretar los pernos de anclaje, ajuste el nivel de la bancada de acuerdo con las especificaciones, o verifique que la precisión de la máquina cumple las normas y realice registros de medición reales.

2) Después de apretar uniformemente los pernos de anclaje, compruebe el nivel de la máquina o varios resultados de medición real de precisión, que deben ser lo más coherentes posible con los registros de medición real anteriores (incluso para camas largas compuestas de múltiples secciones, la deformación debe ser minimizada).

3) Tras el uso o la realización de pruebas de funcionamiento y carga, el nivel de la bancada o diversas mediciones de precisión deben seguir cumpliendo las normas antes de aflojar los pernos de anclaje.

4) Una vez que sea necesario aflojar los pernos de anclaje, es permisible hacer que la precisión de la máquina cumpla con los estándares a través del ajuste normal del nivel de instalación.

2. Uso de calzos

(1) Tipos de calzos

Las calas son herramientas de uso común para ajustar el nivel de instalación de las máquinas herramienta y también pueden utilizarse para ajustar la precisión de las máquinas. Se colocan entre la superficie inferior de la máquina herramienta y la base durante su uso.

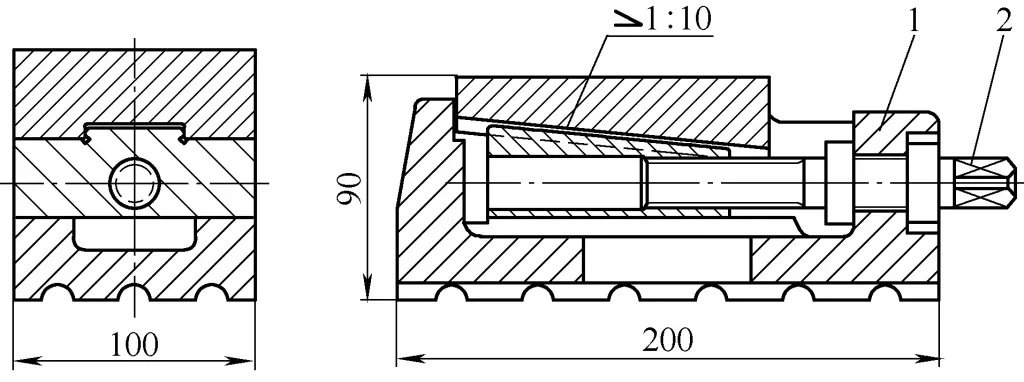

La figura 1 muestra un calzo móvil inclinado, adecuado para máquinas herramienta que no superen las 20 t. Este tipo de calzo tiene muchas ranuras longitudinales y transversales semicirculares en la superficie inferior de la base 1, que pueden impedir el movimiento. Durante el ajuste, el tornillo de ajuste 2 y una superficie inclinada 1:10 se utilizan para subir o bajar la máquina herramienta.

1-Base

2-Tornillo de ajuste

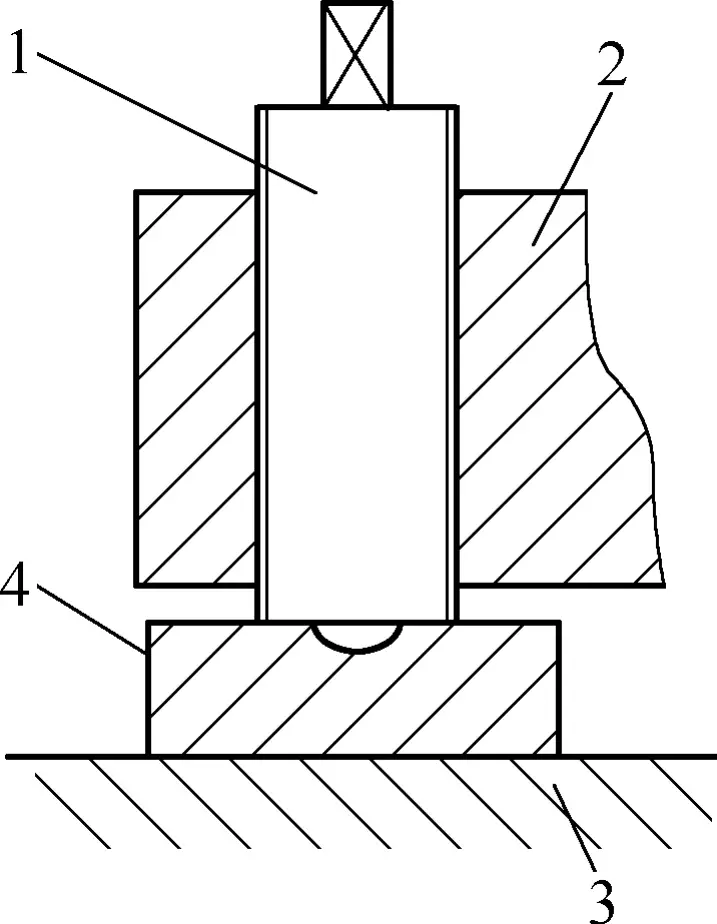

La figura 2 muestra un calzo de tipo columna atornillada, adecuado para rectificadoras pequeñas y de alta precisión. Este tipo de calce tiene una estructura simple, con el extremo inferior del tornillo 1 formando una hendidura semiesférica en el calce 4. El tornillo de ajuste 1 puede subir o bajar la bancada.

1-Tornillo

2-Camas

3-Fundación

4-Shim

Debe tenerse en cuenta que cuando se utilizan calzos, no debe adoptarse el método de martillar directamente cuñas inclinadas para el ajuste de la instalación.

(2) Disposición y ajuste de los calzos de la máquina herramienta

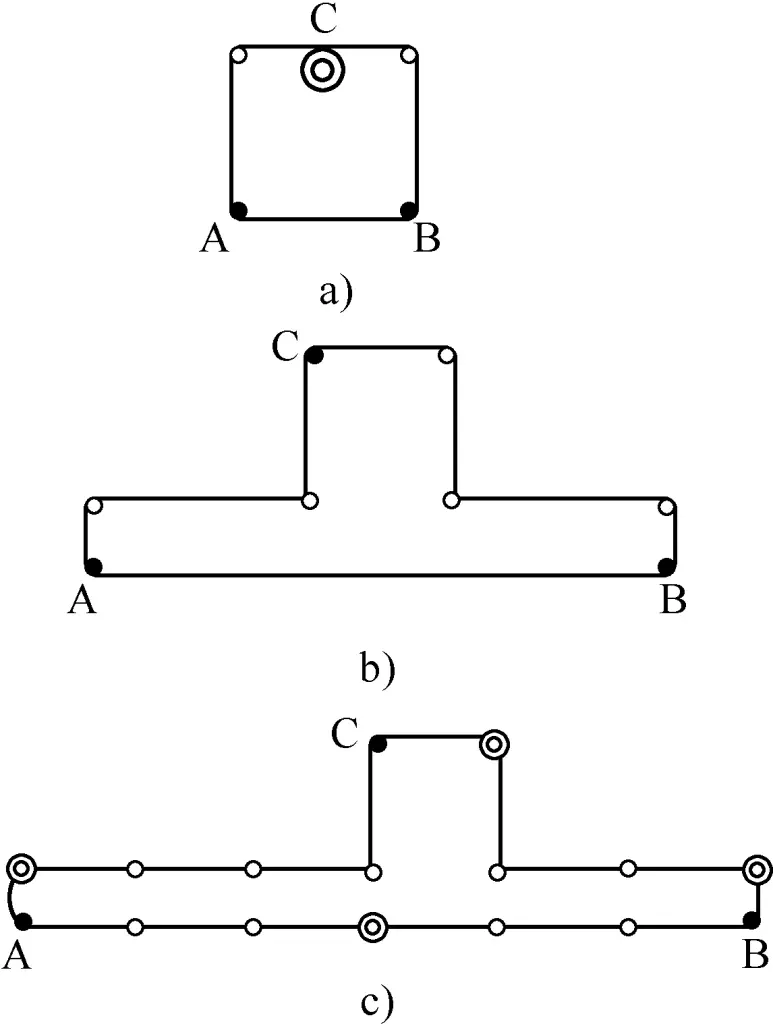

Generalmente, las calas de máquina herramienta se dividen en calas principales (indicadas con el símbolo ● en la figura 3), calas principales auxiliares (indicadas con el símbolo ◎ en la figura) y calas auxiliares (indicadas con el símbolo ○ en la figura). Las posiciones de las calas pueden colocarse según el plano de cimentación del manual de la máquina, pero la colocación y la secuencia de ajuste deben realizarse según el método siguiente.

1) Ajuste preliminar del nivel de instalación. Generalmente, solo es necesario colocar las calzas principales (las calzas principales suelen estar compuestas por tres piezas).

Cuando se ajusta el nivel de la bancada, primero se ajustan los calzos A y B que determinan el nivel longitudinal de la bancada, y después se ajusta el calzo C que afecta al nivel transversal de la bancada. Sin embargo, como se muestra en la Figura 3a, cuando la cama tiene sólo cuatro calzos, se adopta generalmente añadir primero un calzo principal auxiliar C (indicado por el símbolo ◎ en la Figura 3a) para la nivelación aproximada, luego añadir calzos auxiliares y quitar el calzo principal auxiliar para ajustar el nivel.

Cuando se nivelan camas empalmadas o largas, además de colocar primero tres calzos principales, es necesario colocar simultáneamente de 3 a 5 calzos principales auxiliares para evitar la deformación de la cama durante el proceso de nivelación en bruto, como se muestra en 3c.

2) Al ajustar con precisión el nivel de instalación, las cuñas auxiliares restantes deben colocarse de acuerdo con las posiciones indicadas en el plano de cimentación de la máquina. El ajuste de cada calza auxiliar debe garantizar que no afecte a los valores de nivel de la máquina ya ajustados preliminarmente (pero se permite ajustar los distintos valores de precisión de los carriles guía de la máquina mediante la colocación de calzas auxiliares).

Todas las calas de máquina herramienta ajustadas deben poder tirarse a mano preferiblemente (fuerza de tracción de 100-150N).

3. Ajuste del nivel de instalación

El nivel de instalación de las rectificadoras cilíndricas está estrechamente relacionado con la precisión geométrica y el rendimiento de rectificado de la máquina herramienta.

Una instalación incorrecta de la máquina herramienta puede provocar un movimiento lento y desigual de la mesa de trabajo, y en el caso de los carros de muelas con guías de rodadura, a menudo provoca una precisión de posicionamiento rápido inestable. Por lo tanto, antes de medir varios aspectos de precisión de la máquina herramienta y ponerla en marcha, primero se debe ajustar el nivel de instalación de la máquina herramienta mediante calzos.

Hay muchos métodos para ajustar el nivel de instalación, incluido el ajuste en la mesa de trabajo o la placa puente especial, así como el ajuste en los carriles guía de la cama.

(1) Métodos de medición del nivel transversal

1) En el caso de las rectificadoras cilíndricas con guías de rodadura generalmente transversales, dado que durante el embalaje y el envío se colocan tablas de madera sobre las guías transversales (con las placas de rodadura desmontadas), los usuarios deben levantar el carro de la muela abrasiva al instalar la máquina herramienta (al levantar el carro, hay que tener cuidado de desconectar los cables eléctricos y las tuberías de aceite que lo conectan a la bancada para evitar romperlos). En este momento, se retiran las tablas de madera colocadas en los carriles guía, y se puede colocar un nivel de burbuja en el centro del carril guía plano, siendo su lectura el nivel de instalación transversal.

Para obtener un nivel de instalación transversal más preciso, el nivel de burbuja puede colocarse en el centro y en ambos extremos del carril guía plano, tomando la media de sus lecturas.

2) Para máquinas herramienta que no requieran elevar el carro de la muela abrasiva o cuando las condiciones no permitan elevar el carro de la muela abrasiva, se puede colocar un dispositivo de medición en la mesa de trabajo de la máquina (una regla para mesas de trabajo planas, una placa puente especial para mesas de trabajo inclinadas), con un nivel de burbuja colocado transversalmente en el centro del dispositivo de medición. La lectura del nivel de burbuja menos el paralelismo del propio dispositivo de medición y de la mesa de trabajo con el carril guía transversal es el error de nivel transversal.

Nota: El paralelismo del propio dispositivo de medición y de la mesa de trabajo con respecto al carril de guía transversal puede obtenerse fijando un reloj comparador en el carro de la muela abrasiva, moviendo el carro en todo su recorrido para medir la superficie superior del dispositivo de medición y calculando la diferencia máxima convertida en una desviación angular, que es el paralelismo del propio dispositivo de medición y de la mesa de trabajo con respecto al carril de guía transversal.

(2) Varios métodos de medición del nivel longitudinal

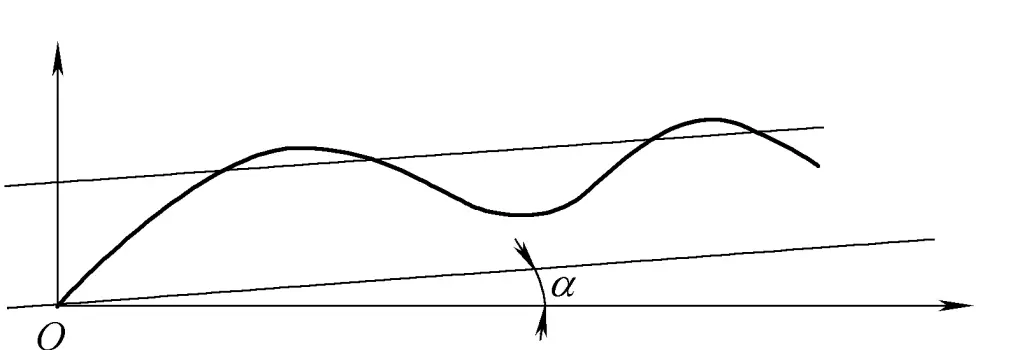

1) En la planta de fabricación o para usuarios con las condiciones necesarias, para determinar con precisión el nivel de instalación longitudinal, la tangente del ángulo α entre la línea envolvente de la curva de movimiento medida del carril guía longitudinal en el plano vertical y la línea del eje horizontal puede utilizarse como error del nivel de instalación longitudinal (véase la figura 4). Para más detalles sobre la curva de movimiento y la línea envolvente del carril guía, véase la discusión posterior.

2) Cuando se comprueba que la precisión del carril guía longitudinal de la cama es aceptable, se puede colocar el nivel de burbuja directamente sobre el carril guía plano para obtener el valor del nivel de instalación longitudinal.

① Para camas más cortas, el nivel de burbuja puede colocarse directamente en el centro del carril guía plano, y su lectura es el nivel de instalación longitudinal.

② Para camas de longitud general, el nivel de burbuja puede colocarse en ambos extremos del carril guía plano, y la media de la suma algebraica de las dos lecturas es el nivel de instalación longitudinal.

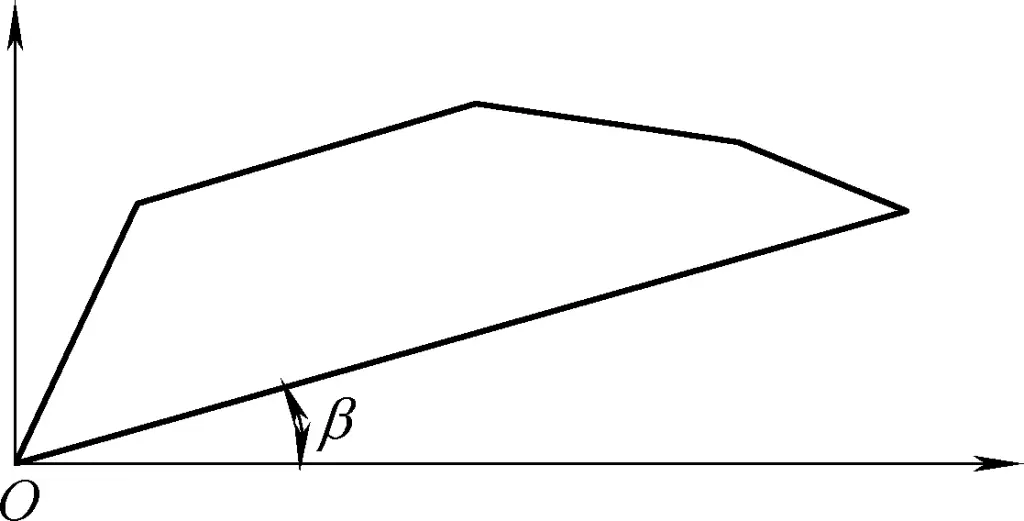

③ Para camas más largas (longitud > 3 m), el nivel de burbuja puede colocarse sobre el carril guía plano a determinados intervalos de medición, y la media de la suma algebraica de cada lectura es el nivel de instalación longitudinal. Como alternativa, puede utilizarse un método gráfico, en el que la tangente del ángulo β entre la línea que une las lecturas de ambos extremos y la línea del eje horizontal es el error de nivel de instalación longitudinal, como se muestra en la figura 5.

3) En los casos en que la elevación sea inconveniente, los usuarios también pueden quitar los protectores en ambos extremos de la mesa de trabajo, mover la mesa de trabajo hacia el extremo derecho y colocar el nivel de burbuja en la parte expuesta del riel guía plano izquierdo; luego mover la mesa de trabajo hacia el extremo izquierdo y colocar el nivel de burbuja en la parte expuesta del riel guía plano derecho. Si las condiciones lo permiten, mida en varias posiciones en ambos extremos con el nivel de burbuja, y la media de la suma algebraica de cada lectura es el error de nivel de instalación longitudinal.

En rectificadoras con bancadas más cortas o cuando las condiciones no permiten levantar la mesa de trabajo, la única opción es colocar instrumentos de medición sobre la mesa de trabajo (una regla para mesas de trabajo planas, o una placa puente especial para mesas de trabajo inclinadas). A continuación, se coloca un nivel de burbuja horizontalmente en el centro del instrumento de medición. La lectura del nivel de burbuja, menos el paralelismo del propio instrumento de medición y de la mesa de trabajo con los carriles guía transversales, da el error horizontal transversal. (Nota: El método para medir el paralelismo del propio instrumento de medición y de la mesa de trabajo con los carriles guía transversales es el mismo que el método descrito para medir el nivel de instalación transversal).

Generalmente, las placas puente especiales o los bordes rectos se fabrican de forma precisa y paralela a los carriles guía transversales y longitudinales de la máquina. Sin embargo, debido al paralelismo imperfecto en la fabricación y a la deformación de la máquina, siempre se producen errores de transferencia. Por lo tanto, este método sólo debe utilizarse cuando sea inevitable o cuando los requisitos de nivelación no sean elevados.

III. Medición de la precisión del carril guía de la rectificadora

Actualmente, los raíles guía de las rectificadoras se dividen en longitudinales y transversales. Los carriles guía longitudinales se refieren a los que se encuentran entre la mesa de trabajo y la bancada, mientras que los transversales son los que se encuentran entre el carro de la muela y el sillín inferior.

Dado que la rectitud de la pieza rectificada está directamente relacionada con la precisión de los carriles guía longitudinales, por lo general, excepto para la medición y el ajuste precisos en la planta de fabricación antes del montaje, los usuarios también pueden medir y ajustar de acuerdo con los métodos descritos en este capítulo si existen requisitos elevados para la rectitud de la pieza o cuando la máquina está en mantenimiento.

1. Instrumentos de medición de los carriles guía y su utilización

(1) Tipos de instrumentos

1) Nivel de burbuja de marco cuadrado (o nivel de burbuja de regla larga): Los bastidores cuadrados están disponibles en longitudes de 200 mm, 250 mm y 300 mm. Se recomienda utilizar un nivel de burbuja con una precisión de medición de 0,02 mm/m por división.

2) Nivel de burbuja de coincidencia: Su precisión de medición es de 0,01mm/m por división.

3) Autocolimador (comprobador óptico de rectitud): Su precisión de medición es de 0,005 mm/m por división.

(2) Algunos conocimientos sobre los niveles de burbuja

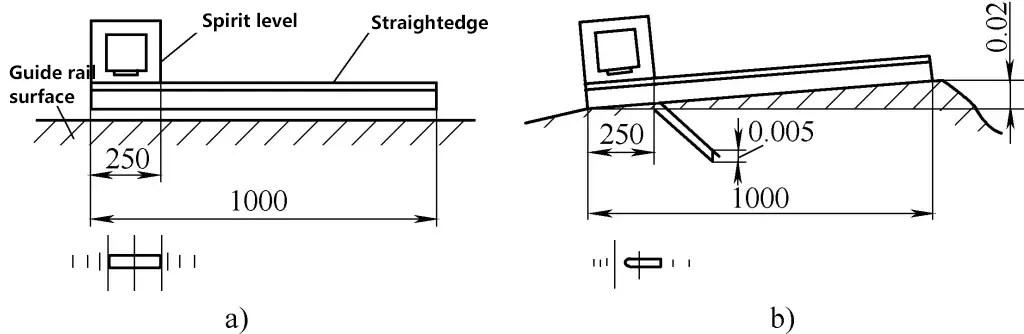

Como se muestra en la figura 6a, suponiendo que la superficie del carril guía esté naturalmente nivelada y recta, cuando se coloca una regla de 1 m de longitud sobre la superficie del carril guía, la lectura del nivel de burbuja en la regla será "0". Como se muestra en la figura 6b, si el extremo derecho de la superficie del carril guía se eleva (no es recto) 0,02 mm a 1000 mm, y si la precisión de medición del nivel de burbuja en la regla es de 0,02 mm/m, la burbuja se moverá exactamente una división.

Basándose en la trigonometría, se puede calcular claramente que cuando la burbuja se desplaza una división, la elevación dentro de la longitud del nivel de burbuja (dentro de una longitud de 250 mm) es de 0,005 mm. Este concepto es la base para dibujar la curva de movimiento del carril guía cuando se mide la precisión del carril guía utilizando un nivel de burbuja.

(3) Utilización del autocolimador

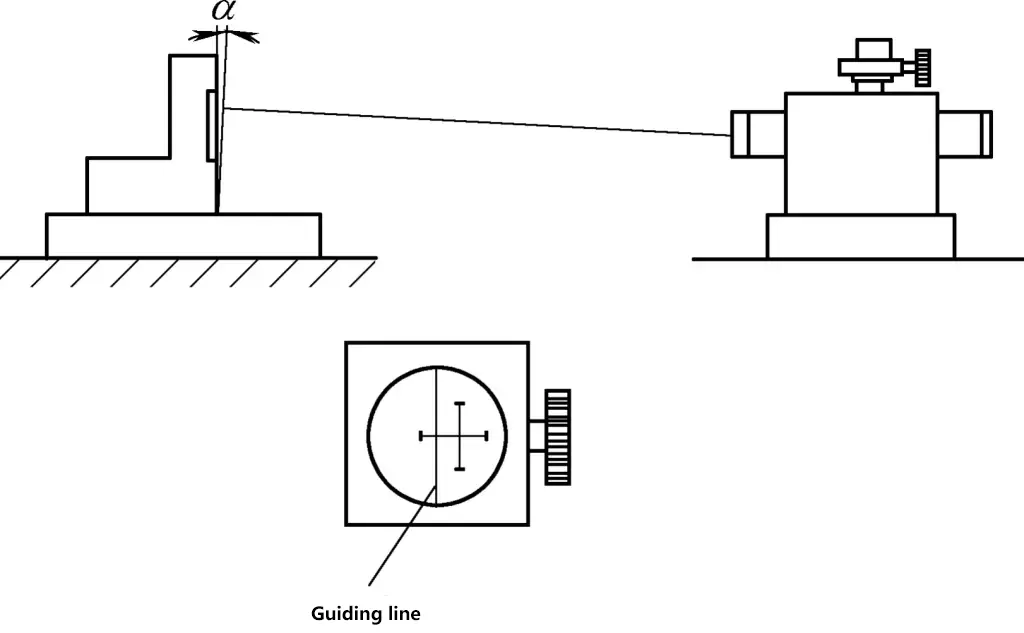

El principio del autocolimador consiste en emitir un haz de luz paralelo con una "cruz" desde una fuente luminosa. Si la superficie del espejo reflector es perpendicular a la luz paralela, la proyección de la "cruz" reflejada coincidirá con la línea de referencia. Cuando la superficie del raíl guía no es recta, lo que provoca que el espejo reflector se incline un ángulo α, la proyección de la "cruz" se desviará de la línea de referencia. Girando el mando, la "cruz" puede ajustarse para que coincida con la línea de referencia. En este momento, el cambio en la lectura de la escala en la perilla es el valor de error.

Generalmente, 1 división en la escala del autocolimador representa α=1°. Dado que tan1°=0,005/1000=0,001/200, cuando la longitud del instrumento de medición es de 200 mm, una lectura de 1 división en el autocolimador significa que el valor de la coordenada de error de la superficie medida es de 0,001 mm.

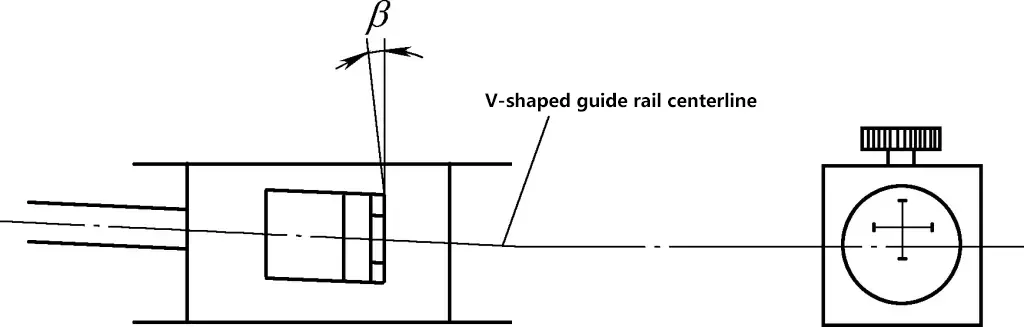

En la figura 7, la lectura α refleja el valor del error angular del raíl guía en el plano vertical. Para medir el valor del error angular en el plano horizontal, se puede aflojar el tornillo superior del ocular de medición del autocolimador, girarlo 90° y, a continuación, leer el valor del error angular correspondiente utilizando el mismo método, como se muestra en la figura 8.

En resumen, para medir los valores de error de los carriles guía en el plano vertical, puede utilizarse un nivel de burbuja o un autocolimador. Para medir los valores de error de los carriles guía en el plano vertical, la mayoría de los fabricantes utilizan actualmente un autocolimador.

Anteriormente, los valores de error del carril guía en el plano horizontal se medían a menudo utilizando alambre de acero y microscopios, o bordes rectos para bancadas cortas, ambos con errores de medición significativos. Estos métodos de medición no se recomiendan para bancadas de rectificadoras.

2. Varios conceptos básicos en la medición de raíles guía

1) Dadas las características de los instrumentos de medición de la precisión del carril guía presentados anteriormente, la mayoría de las máquinas herramienta utilizan actualmente el método de colocar la superficie del carril guía horizontalmente para la medición.

2) Dado que los raíles guía de las máquinas-herramienta suelen estar formados por varios planos compuestos o superficies curvas con generatrices paralelas, durante la medición, a excepción de los raíles guía de forma plana y cilíndrica, que pueden medirse utilizando métodos de medición de errores de forma geométrica para planos o cilindros, las restantes formas de raíles guía sólo pueden medirse utilizando un método de medición global: la representación de los errores geométricos de superficie del raíl guía mediante el error de la curva de trayectoria de movimiento (denominada curva de movimiento del raíl guía) del instrumento de medición o las piezas coincidentes del raíl guía.

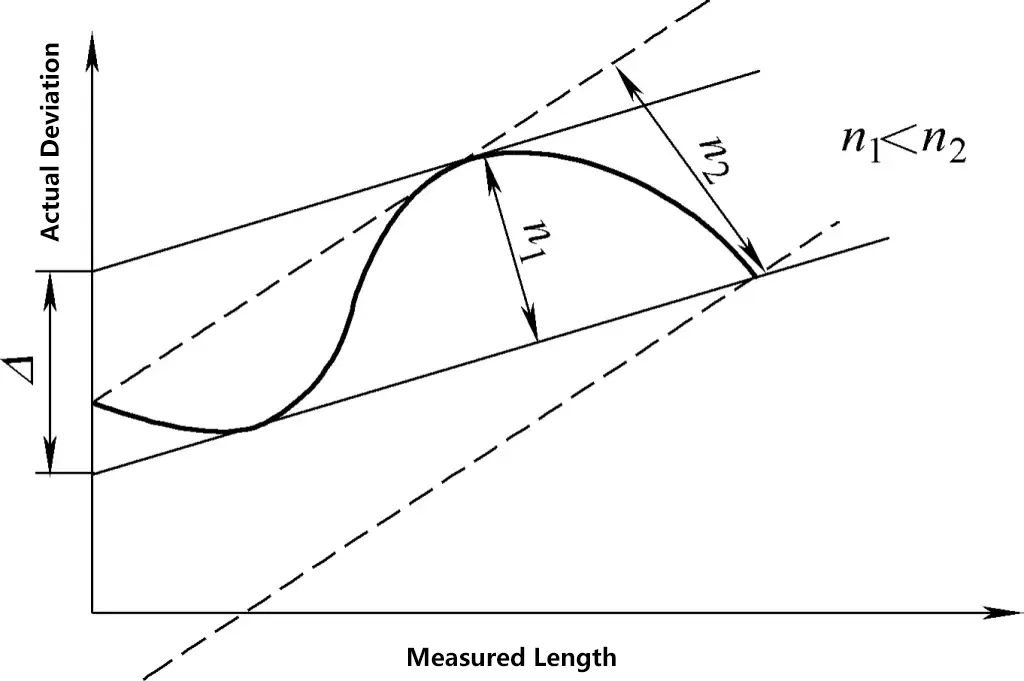

3) Línea envolvente (línea tangente). Dibuje un conjunto de líneas paralelas tangentes a las partes superior e inferior de la curva de movimiento del carril guía. El par de líneas paralelas con la distancia más cercana es la línea envolvente de esa curva de movimiento, como se muestra en la Figura 9n 1 .

A la hora de dibujar, no es necesario trazar un conjunto de rectas paralelas. En su lugar, dibuje líneas tangentes a través de puntos a ambos lados de la curva y encuentre las distancias máximas n₀ y n₁ entre cada línea tangente y la curva. La recta tangente con la menor de estas distancias máximas es una de las rectas envolventes.

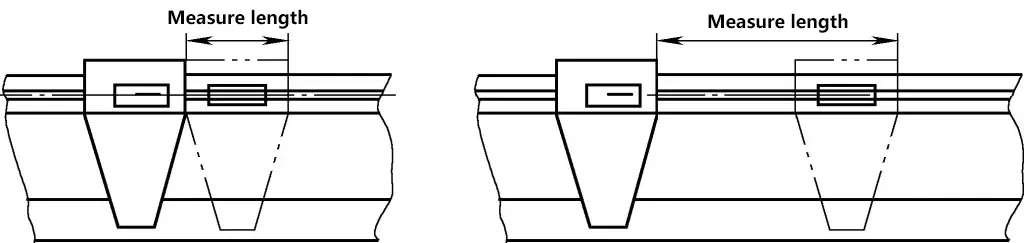

4) Longitud de medición. La longitud de medición es la ordenada de la curva de movimiento del carril guía. Es la distancia adyacente que se desplaza el nivel o el calibre al medir la precisión de movimiento del carril guía. Por lo general, esta distancia debe ser la misma que la longitud de trabajo del nivel o del calibre. Sin embargo, para una medición precisa o aproximada de la curva de movimiento del carril guía, puede ser menor o mayor que la longitud de trabajo del nivel o del calibre, como se muestra en la figura 10.

5) Medición del error de un solo carril guía. Para obtener la mayor aproximación posible al estado real de la superficie geométrica del carril guía y facilitar la medición con los instrumentos de medición actualmente extendidos, se establecen las siguientes normas unificadas:

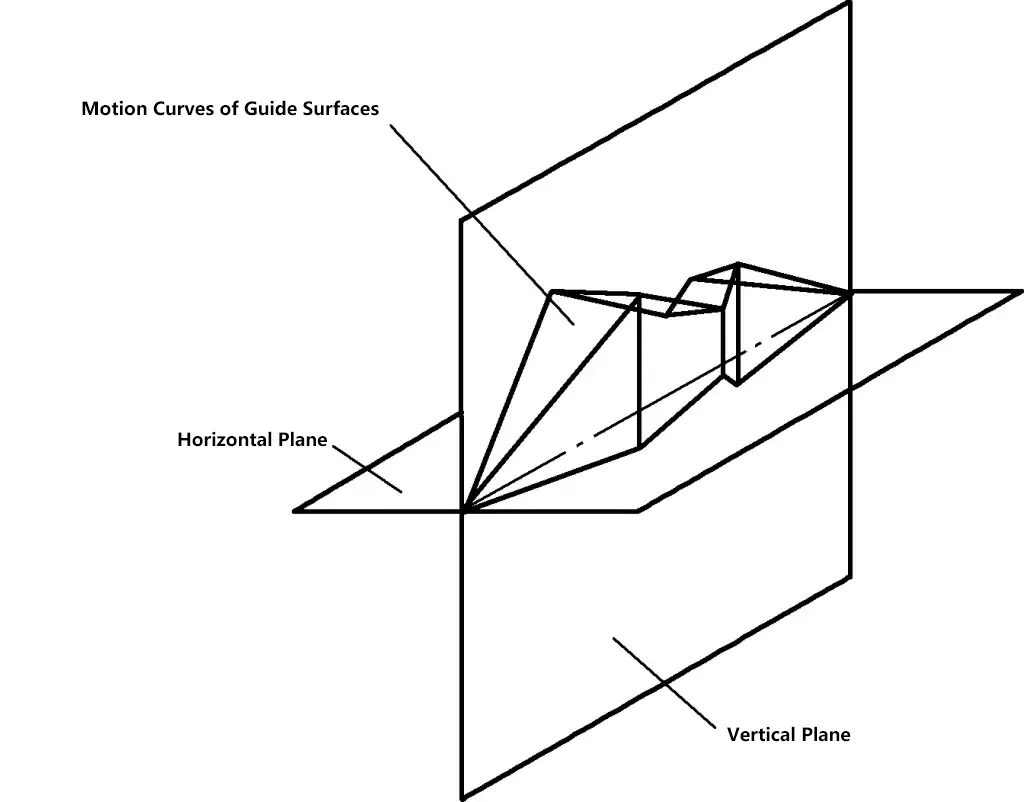

El error simple del carril guía se define como el valor de coordenadas de la línea envolvente de la curva de movimiento de la galga o pieza coincidente en el carril guía a lo largo de la superficie medida del carril guía, que se denomina error de rectitud del carril guía. Dado que la curva anterior es una curva espacial, para facilitar la medición, la curva se proyecta sobre dos planos geométricos ortogonales, horizontal y vertical (véase la figura 11). Los errores son la rectitud del carril guía en el plano horizontal y la rectitud del carril guía en el plano vertical, respectivamente.

6) Medición del error de raíl guía combinado. Cuando un raíl guía de una máquina herramienta está compuesto por dos o más raíles guía individuales, además de medir los valores de error del raíl guía individual, también debe medirse el valor de error de paralelismo (torsión) de las curvas de movimiento de los dos raíles guía.

7) Conversión de las desviaciones. Existen dos métodos para representar los valores de las coordenadas de las desviaciones de la rectitud del carril guía: la desviación lineal y la desviación angular. Generalmente, en las normas de precisión de las máquinas herramienta, la desviación lineal se expresa como una tolerancia de 0,02 mm en una longitud de 1 m, mientras que la desviación angular se expresa como 0,02/1000.

Dado que las lecturas de los distintos niveles y autocolimadores son todas valores de desviación angular, las coordenadas verticales al trazar las curvas de movimiento del carril guía se miden todas en desviaciones angulares. Para convertir los valores de desviación angular de las coordenadas (verticales) de la línea envolvente de la curva de movimiento del carril guía en valores de desviación lineal, debe tenerse en cuenta la longitud de trabajo del propio instrumento de medición (o calibre).

Por ejemplo: Cuando se utiliza un nivel con una precisión de lectura de 0,02mm/m y una longitud de trabajo de 250mm para trazar la curva de movimiento del carril guía a determinados intervalos (suponiendo que el valor de desviación angular de la coordenada vertical es de 0,02mm/1000m por cuadrícula), el valor de desviación angular convertido a valor de desviación lineal es de 250mm × 0,02/1000 = 0,005mm por cuadrícula.

Cuando se utiliza un autocolimador con una precisión de lectura de 0,005 mm/1000 m y una longitud de trabajo de 200 mm para trazar la curva de movimiento del raíl guía a determinados intervalos, el valor de desviación angular convertido a valor de desviación lineal es de 200 mm × 0,005/1000 = 0,001 mm por cuadrícula. Por lo tanto, se puede observar que la conversión de los valores de error del raíl guía sólo está relacionada con la longitud del instrumento de medición y no con la longitud de medición.

3. Métodos para expresar la rectitud de los carriles guía

En las normas de precisión de las rectificadoras, existen varios métodos para especificar la tolerancia de rectitud de los carriles guía.

1) Desviación angular por unidad de longitud (por ejemplo, 0,02 mm de tolerancia por 1 m); desviación lineal en toda la longitud (por ejemplo, 0,04 mm de tolerancia en toda la longitud). Esta especificación utiliza un nivel para medir los carriles guía largos. Para hallar el valor de la desviación angular por unidad de longitud, puede tomarse la diferencia máxima en las lecturas de nivel de dos distancias de intervalo cualquiera especificadas, que pueden calcularse directamente sin trazar una curva.

Para la desviación lineal en toda la longitud, es necesario leer los valores de desviación angular del nivel en determinados intervalos de longitud de medición, luego dibujar la curva de movimiento del carril guía y obtener el valor de la coordenada de desviación angular de la rectitud mediante el método de trazado de líneas envolventes, y finalmente calcular el valor del error convirtiendo la desviación angular en desviación lineal.

2) Desviación angular tanto para la longitud unitaria como para toda la longitud (por ejemplo, tolerancia de 0,03 mm por 1 m, tolerancia de 0,06 mm en toda la longitud). Por lo general, esta especificación no requiere dibujar la curva de movimiento del carril guía; la diferencia máxima en las lecturas de nivel a lo largo de la longitud de medición especificada puede tomarse directamente como valor de error.

Si existen requisitos para puntos convexos o cóncavos en el carril guía, debe dibujarse la curva de movimiento del carril guía para verificarlo (algunos fabricantes no dibujan la curva de movimiento del carril guía, sino que especifican el punto convexo o cóncavo como límite, y lo consideran cualificado cuando los valores leídos a ambos lados del límite son todos del mismo signo positivo o negativo).

3) Desviación lineal tanto para la longitud unitaria como para la longitud total (por ejemplo, tolerancia de 0,02 mm por 1 m, tolerancia de 0,04 mm en toda la longitud).

Esta especificación requiere siempre dibujar la curva de movimiento del carril guía. Para toda la longitud, el valor de coordenadas de la desviación angular de la rectitud se obtiene trazando líneas envolventes y calculando después el valor del error convirtiendo la desviación angular en desviación lineal. Para la longitud unitaria, generalmente no es necesario trazar líneas envolventes, sino que basta con representar el valor de coordenadas entre las líneas que unen los dos extremos.

4. Dibujo de las curvas de movimiento del carril guía

(1) Especificación de la longitud de medición

Dado que la curva de movimiento de un carril guía es una curva continua, teóricamente deberían leerse los valores de error en cada posición en la que se mueve el calibre para dibujar la curva de movimiento del carril guía. En la práctica, se ha comprobado en múltiples ocasiones que el método de lectura a intervalos de cierta longitud para dibujar la curva de movimiento es factible. Actualmente, para permitir el uso de niveles comunes para trazar curvas de movimiento del carril guía relativamente precisas, a menudo se especifica que el intervalo - longitud de medición - debe ser igual a la longitud de trabajo del calibre.

La longitud útil del calibre (por ejemplo, si el nivel tiene 250 mm de longitud, la longitud de medición debe ser de 250 mm) también puede controlarse añadiendo una regla o utilizando un calibre especial. Obviamente, la longitud de trabajo del calibre debe determinarse en función de la longitud del carril guía que se esté midiendo (en general, para longitudes de bancada ≤3m, se recomienda una longitud de calibre de 250mm; para longitudes de bancada >3m, se recomienda una longitud de calibre de 500mm).

A veces, para dibujar una curva de movimiento del carril guía aproximada o aproximada, se puede especificar una longitud de medición mayor. Sin embargo, debe tenerse en cuenta que el valor del error de rectitud del carril guía obtenido a partir de dicha curva de movimiento del carril guía dibujada es generalmente menor que el valor del error medido de acuerdo con la longitud estándar. Por lo tanto, el valor de medición anterior debe multiplicarse por un factor de conversión (mayor que 1) para determinar aproximadamente el error de rectitud del carril guía (este método suele utilizarse para carriles guía extralargos).

(2) Método básico para trazar las curvas de movimiento del carril guía

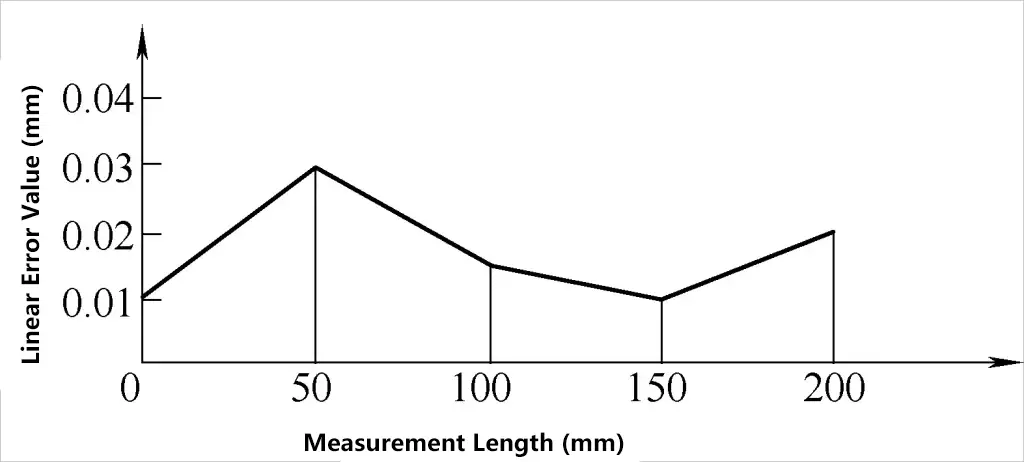

En condiciones generales, la curva de movimiento de un objeto se dibuja utilizando directamente los valores de las coordenadas lineales de los errores de un determinado punto del objeto durante su movimiento, como se muestra en la figura 12.

| Longitud de medición/mm | 0 | 50 | 100 | 150 | 200 |

| Valor del error lineal/mm | 0.01 | 0.03 | 0.015 | 0.01 | 0.02 |

Dado que la mayoría de las mediciones actuales de los errores de las curvas de movimiento de los carriles guía utilizan instrumentos de medición con lecturas de desviación angular, el dibujo de sus curvas de movimiento es algo especial, utilizando el método de acumulación de lecturas, como se muestra en la tabla siguiente.

Trazado de la curva de movimiento del carril guía mediante el método de acumulación de lecturas

| Longitud de medición/mm | 0 | 250 | 500 | 750 |

| Valor del error angular/mm | 0 | +0.02/1000 | 0 | -0.04/1000 |

Debe quedar claro que la lectura del primer nivel representa la inclinación dentro del plano de medición de ese instrumento, la segunda lectura refleja la inclinación dentro del plano de medición del segundo segmento del instrumento, y así sucesivamente. Por lo tanto, al dibujar la curva de movimiento del carril guía utilizando valores de desviación angular, la coordenada vertical sólo necesita especificar el valor de desviación angular representado por cada cuadrícula sin valores de coordenadas específicos (véase la figura 14).

Dado que el método anterior de trazado de curvas de movimiento del carril guía lo representa en realidad con pequeños segmentos continuos de líneas rectas, la diferencia entre cada par adyacente de líneas rectas es el valor de desviación angular leído por el instrumento (los signos positivo y negativo deben determinarse de acuerdo con ciertas reglas).

Cuando se mide el valor del error de torsión del raíl guía, aunque se utilice un nivel (con la dirección de la burbuja del nivel perpendicular a la dirección de movimiento del calibre), la curva de torsión del raíl guía debe seguir dibujándose según el método general de coordenadas.

5. Varias cuestiones a tener en cuenta

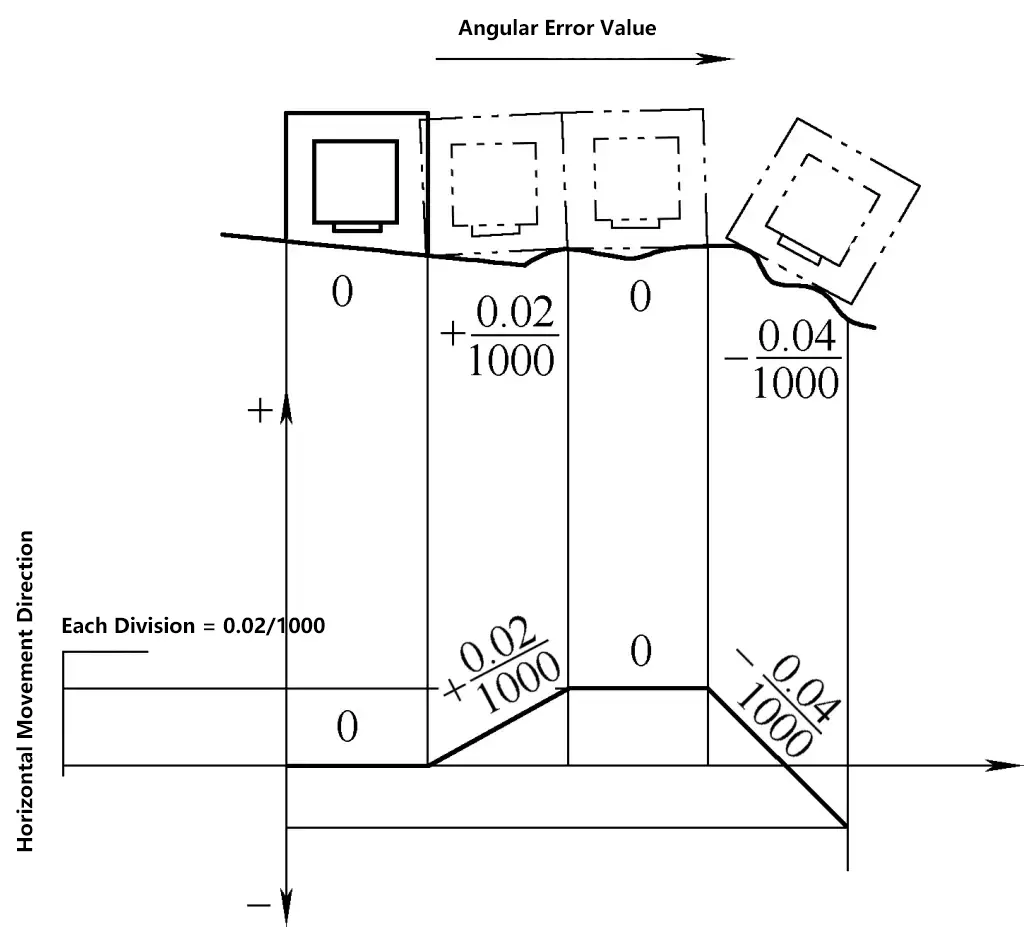

1) Determinación de los signos positivo y negativo de los valores de desviación angular al medir la rectitud del carril guía. Cuando la burbuja (o marca en cruz) del instrumento tiene una lectura de error, si la dirección de desviación de la burbuja (o marca en cruz) coincide con la dirección de movimiento del instrumento durante la medición, se define como positiva; en caso contrario, es negativa.

Al medir la rectitud del carril guía en el plano horizontal, la determinación de los signos positivo y negativo de los valores de desviación angular se basa en la línea de referencia del autocolimador. Cuando la "cruz" está a la derecha de la línea de referencia, es positiva; en caso contrario, es negativa.

2) El valor de desviación leído en una determinada posición de medición refleja la desviación angular de la superficie del raíl guía a lo largo de la longitud de trabajo de dicho calibre. Si la longitud del carril guía es de 1 m, sólo pueden obtenerse cuatro lecturas.

3) La desviación de la rectitud de la curva de movimiento del carril guía no es la distancia máxima entre las líneas paralelas de la envolvente, sino el valor máximo de las coordenadas. Debido al propio error horizontal del nivel, al nivel de instalación de la máquina herramienta y a la escala utilizada en el dibujo, se producen variaciones en la distancia lineal entre las dos líneas paralelas, pero el valor de la coordenada permanece invariable.

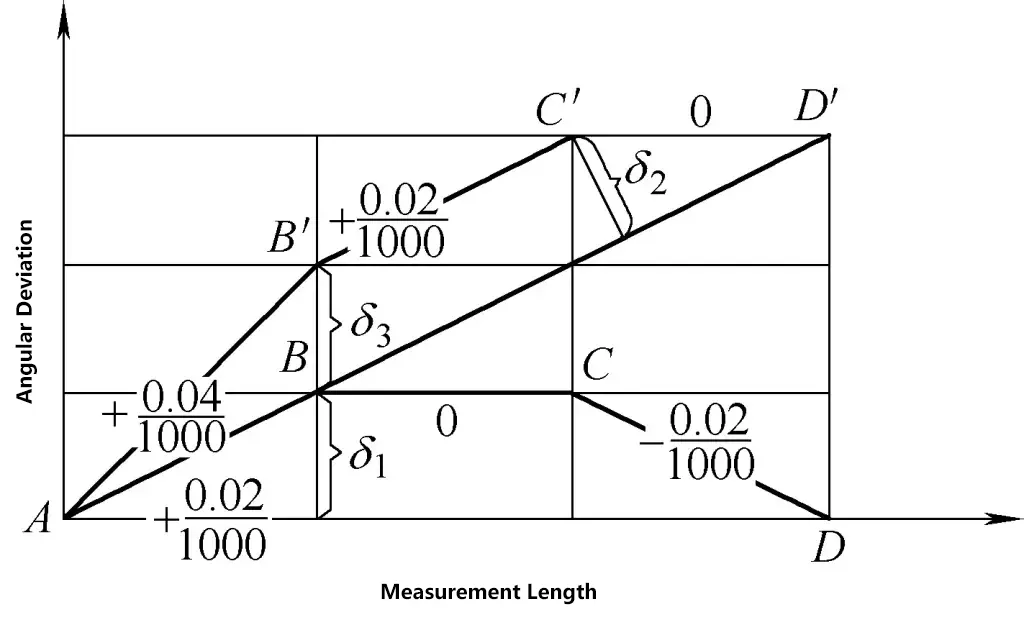

Como se muestra en la Figura 15, ABCD es la curva de movimiento medida del raíl guía, donde las lecturas de nivel son +0,02/1000, 0, -0,02/1000. La desviación de rectitud de esta curva es δ₀, donde la distancia entre las líneas paralelas envolventes es consistente con el valor máximo de coordenadas.

Si el carril guía de la cama se ajusta horizontalmente para tener un ángulo de inclinación, haciendo que las lecturas de nivel +0,04/1000, +0,02/1000, 0, entonces la curva se convierte en AB'C'D'. La rectitud de esta curva es δ₀, y la distancia entre las líneas paralelas envolventes se convierte en δ₁, que es diferente del valor de coordenada máxima δ₂ (en este caso, el valor de coordenada máxima permanece sin cambios, δ₃ = δ₄, mientras que el valor de distancia máxima δ₅ ha disminuido).

De la figura 15 se desprende que el valor de δ₂ disminuye a medida que aumenta el ángulo entre AD' y la coordenada horizontal.

6. Ejemplos

A partir de la curva de movimiento del carril guía dibujada, es necesario realizar cálculos de conversión para determinar si cumple las tolerancias especificadas para varios parámetros de rectitud del carril guía.

He aquí dos ejemplos ilustrativos:

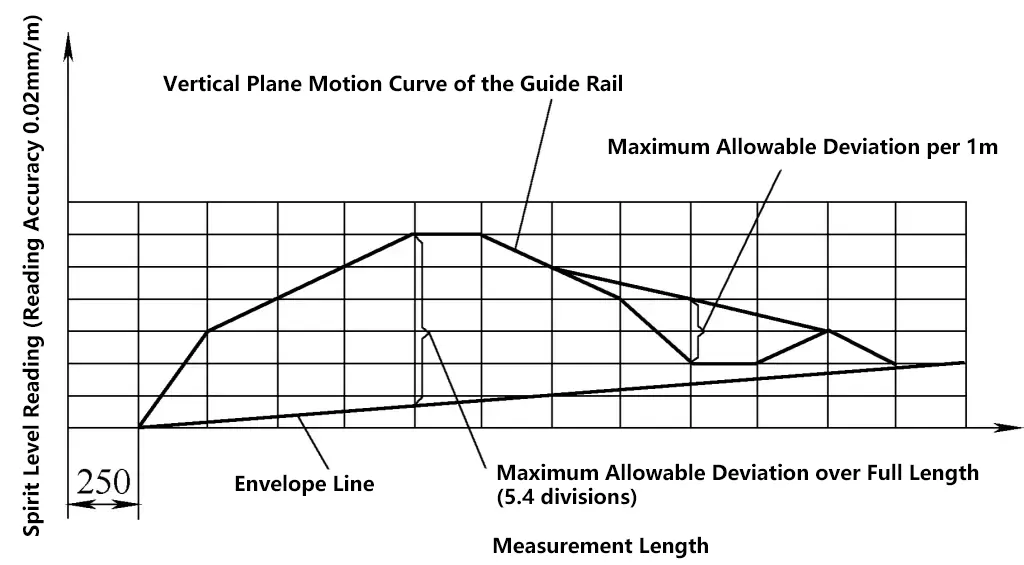

1) Utilice un instrumento de medición (longitud de trabajo 250 mm) y un nivel de burbuja (precisión de lectura de 0,02 mm/m) para medir la rectitud del carril guía longitudinal de la cama M1432 en el plano vertical (longitud de medición 250 mm). Los resultados de la medición se muestran en la Tabla 1.

Tabla 1 Resultados de las mediciones

| Medida Longitud/mm | 0 | 250 | 500 | 750 | 1000 | 1250 | 1500 | 1750 | 2000 | 2250 | 2500 | 2750 | 3000 |

| Lectura | 0 | +3 | +1 | +1 | +1 | 0 | -1 | -1 | -2 | 0 | +1 | -1 | 0 |

Las lecturas del nivel de burbuja se muestran en la figura 16.

Dado que la longitud de trabajo del instrumento de medición es de 250 mm, la precisión de lectura del nivel de burbuja (es decir, cada división del nivel de burbuja) debe convertirse en un valor lineal de 0,005 mm. Tras trazar la curva de movimiento y la línea envolvente (véase la figura 16), puede obtenerse el valor máximo de error de la rectitud de este carril guía en el plano vertical, que es de 0,01 mm por 1 m; la longitud total es de 0,027 mm (5,4 × 0,005 mm = 0,027 mm).

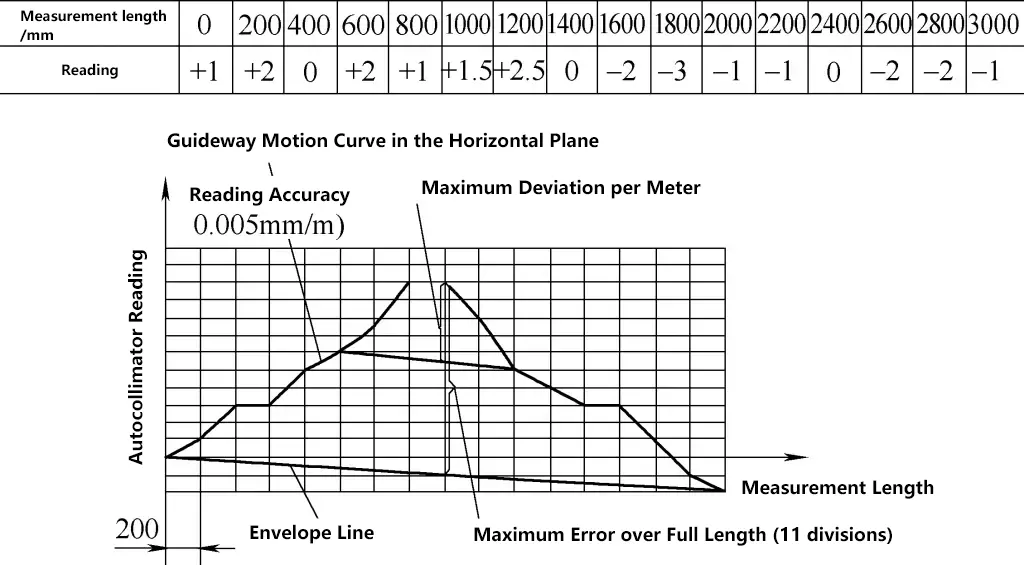

2) Utilice un instrumento de medición (longitud de trabajo 200 mm) y un autocolimador (precisión de lectura de 0,005 mm/m) para medir la rectitud del carril de guía longitudinal MG1432 en el plano horizontal (longitud de medición 200 mm). Los resultados se muestran en la figura 17.

Dado que la longitud de trabajo del instrumento de medición es de 200 mm, cada división de la coordenada de lectura del autocolimador (es decir, cada valor de escala del autocolimador) debe convertirse en un valor lineal de 0,001 mm. Después de trazar la curva de movimiento y la línea envolvente, se puede obtener el valor máximo de error de la rectitud de este carril guía en el plano horizontal, que es de 0,0045mm por 1m, y la longitud total es de 0,011mm (11mm × 0,001 = 0,011mm).