Cuando se trata del mundo de la producción de acero, entender las diferencias entre lingotes y tochos de acero puede ser crucial para los profesionales del sector. Estas dos formas de acero, aunque a menudo se utilizan indistintamente, tienen características y aplicaciones distintas que pueden influir significativamente en la calidad y el coste del producto final. En este artículo, profundizaremos en los matices que diferencian los lingotes de acero de las palanquillas de acero, explorando sus métodos de producción, propiedades de los materiales y usos ideales en diversas industrias. Al final, tendrá una idea más clara de qué forma de acero se adapta mejor a sus necesidades específicas. ¿Está preparado para descubrir las principales diferencias y tomar decisiones con conocimiento de causa en sus proyectos relacionados con el acero? Entremos en materia.

Lingotes y palanquillas de acero

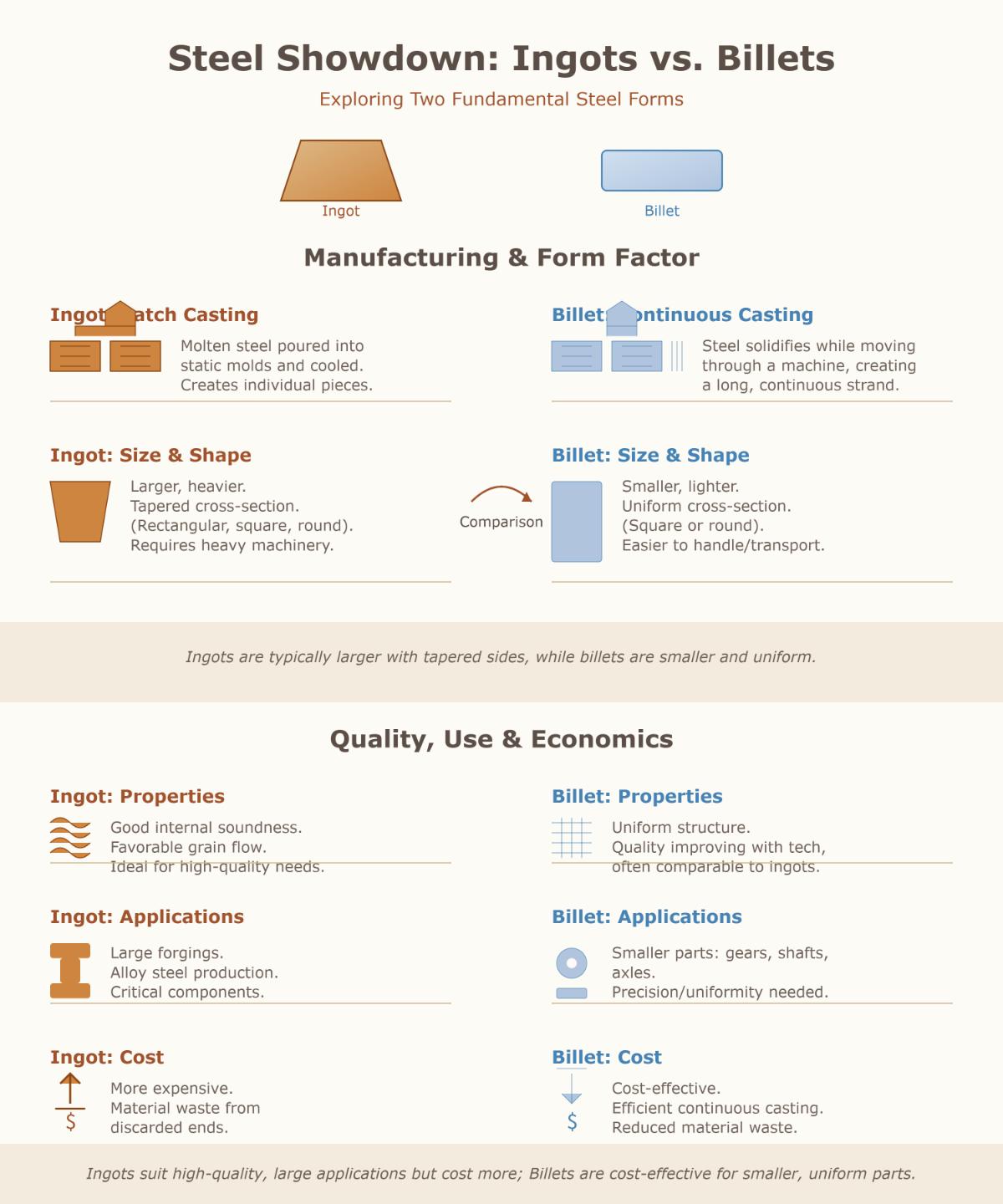

Definición de lingote de acero

Un lingote de acero es un bloque macizo de metal que se crea vertiendo acero fundido en un molde. Este método tradicional produce formas y tamaños versátiles, ideales para uso industrial. Los lingotes suelen ser rectangulares o cilíndricos y pueden personalizarse para aplicaciones específicas, lo que los hace perfectos para componentes industriales a gran escala.

Definición de palanquilla de acero

Un tocho de acero, en cambio, es un producto semiacabado más pequeño y uniforme. Producidos mediante colada continua, los tochos tienen una forma y un tamaño uniformes, a menudo cuadrados o rectangulares. Este método garantiza una gran precisión y uniformidad, por lo que los tochos son muy adecuados para fabricar componentes de precisión más pequeños.

Métodos de producción y características físicas

Lingotes de acero

La fundición por lotes se utiliza para crear lingotes de acero. En este proceso, el acero fundido se vierte en moldes fijos, lo que permite crear lingotes grandes y pesados que pueden pesar varias toneladas. Los moldes pueden diseñarse para capturar impurezas mediante una tapa caliente, que se desecha tras la solidificación. Los lingotes pueden personalizarse con diversas formas, como rectangulares, cuadrados o cilíndricos, con extremos cónicos para facilitar el desmoldeo. Estas formas grandes y versátiles requieren equipos especializados para su manipulación y transporte.

Palanquillas de acero

Los tochos de acero se fabrican mediante colada continua, en la que el acero fundido se vierte continuamente en un molde móvil. A medida que el acero se solidifica, se extrae y se corta en longitudes predeterminadas para formar los tochos. Este método garantiza un alto nivel de precisión dimensional y consistencia en el producto final, minimizando los residuos y reduciendo los costes de producción. Las palanquillas suelen tener una sección transversal uniforme, generalmente cuadrada o rectangular, y son más pequeñas y ligeras, pesando normalmente entre 100 kg y 500 kg.

Aplicaciones

Los lingotes de acero son perfectos para grandes piezas de maquinaria y materiales de construcción por su resistencia y durabilidad. Se utilizan en la producción de grandes piezas forjadas, equipos industriales y componentes estructurales críticos en los que es crucial una elevada solidez interna.

Los tochos de acero, por su parte, se utilizan para fabricar componentes más pequeños y precisos, como tubos y productos de ingeniería. Su uniformidad y rentabilidad los hacen ideales para forjas y talleres mecánicos que fabrican productos de ingeniería de precisión.

Coste

Los lingotes de acero suelen tener un coste de producción más elevado debido al proceso de fundición por lotes, que requiere mucha mano de obra, y al desperdicio de las partes superiores e inferiores calientes. El mayor tamaño y peso de los lingotes también contribuye a aumentar los costes de manipulación y transporte.

Los tochos de acero son más baratos de producir porque el proceso de colada continua minimiza el desperdicio de material y requiere menos mano de obra. Su forma más pequeña y ligera reduce aún más los gastos de manipulación y transporte.

Durabilidad

Los lingotes de acero ofrecen una solidez interna y unas propiedades mecánicas superiores, lo que los hace adecuados para aplicaciones que exigen una gran durabilidad e integridad estructural. Son los preferidos para aplicaciones críticas en las que el rendimiento y la longevidad son esenciales.

Los avances tecnológicos han mejorado significativamente la calidad de los tochos de acero, haciéndolos comparables a los lingotes para tamaños más pequeños. Aunque tradicionalmente se consideraban menos duraderos, los tochos modernos ofrecen ahora un excelente rendimiento para una amplia gama de componentes de ingeniería de precisión.

He aquí una rápida comparación de las principales diferencias entre lingotes y tochos de acero:

| Característica | Lingotes de acero | Palanquillas de acero |

|---|---|---|

| Método de producción | Colada por lotes | Colada continua |

| Forma y tamaño | Formas más grandes y variables | Formas más pequeñas y uniformes |

| Aplicaciones | Piezas de grandes máquinas, materiales de construcción | Componentes de precisión, tubos |

| Coste | Más caro | Producción más barata |

| Durabilidad | Solidez interna superior | Calidad comparable gracias a la tecnología |

| Manejo de | Equipos más pesados y especializados | Más ligero, más fácil de manejar |

Métodos de producción

Colada continua

La colada continua es un método moderno y eficaz para producir tochos de acero, en el que el acero fundido se vierte continuamente en un molde refrigerado por agua. A medida que el acero se solidifica, se extrae del fondo del molde a un ritmo controlado, formando un cordón continuo que luego se corta en las longitudes deseadas para producir tochos.

Ventajas de la colada continua

La colada continua es muy eficaz, ya que permite producir grandes volúmenes de acero con un tiempo de inactividad mínimo y reduciendo el desperdicio de material y el consumo de energía. Las palanquillas producidas mediante colada continua tienen una sección transversal y una calidad superficial uniformes, lo que las hace ideales para aplicaciones de ingeniería de precisión.

Desventajas de la colada continua

Sin embargo, la inversión inicial en maquinaria de colada continua es elevada, lo que puede suponer un obstáculo para los fabricantes más pequeños. Además, los equipos de colada continua requieren un mantenimiento periódico para garantizar un rendimiento óptimo, lo que puede aumentar los costes operativos.

Colada por lotes

La colada por lotes, o colada de lingotes, es un método tradicional utilizado para producir lingotes de acero. En este proceso, el acero fundido se vierte en moldes fijos y se deja enfriar y solidificar, con lo que se obtienen lingotes grandes y personalizables.

Ventajas de la fundición por lotes

La colada por lotes permite producir lingotes grandes y pesados que pueden adaptarse a aplicaciones específicas. El proceso puede producir acero con una solidez interna y un flujo de grano superiores, lo que resulta esencial para aplicaciones que requieren una gran fiabilidad y durabilidad.

Desventajas de la fundición por lotes

El proceso de colada por lotes es menos eficaz que el de colada continua, lo que se traduce en tiempos de producción más largos. El proceso genera residuos de material, ya que los lingotes a menudo requieren la eliminación de ciertas partes para garantizar la calidad. Además, la gran cantidad de mano de obra que requiere la colada por lotes y la manipulación adicional que requieren los lingotes de gran tamaño contribuyen a aumentar los costes de producción.

Análisis comparativo

Método de producción

- Colada continua: Ideal para producir tochos uniformes de menor tamaño con gran eficacia y menores costes.

- Colada por lotes: Adecuado para crear lingotes grandes y personalizados con una solidez interna superior, pero con costes más elevados y más residuos de material.

Aplicaciones

- Palanquillas (colada continua): Se utiliza para fabricar componentes de precisión más pequeños, como barras, varillas y chapas.

- Lingotes (fundición por lotes): Preferido para grandes piezas de maquinaria, equipos industriales y componentes estructurales críticos en los que es crucial una elevada solidez interna.

Coste y eficacia

- Colada continua: Más rentable gracias a la reducción del desperdicio de material y del consumo de energía, lo que la hace adecuada para la producción en masa.

- Colada por lotes: Mayores costes de producción y desperdicio de material, pero ofrece flexibilidad para producir lingotes grandes y pesados.

Conocer estos métodos de producción y sus respectivas ventajas y limitaciones ayuda a los fabricantes a elegir el proceso adecuado en función de sus necesidades y aplicaciones específicas.

Propiedades de los materiales

Estructura del grano

La estructura granular del acero es un factor crítico a la hora de determinar sus propiedades mecánicas y su rendimiento general en diversas aplicaciones. La disposición, el tamaño y la forma de los granos pueden influir significativamente en la resistencia, la tenacidad, la ductilidad y la dureza del material. Por ejemplo, los aceros de grano fino suelen presentar mayor resistencia y tenacidad que los de grano grueso debido al mecanismo de refuerzo de los límites de grano.

Lingotes de acero

Los lingotes de acero se crean mediante un proceso de colada por lotes, lo que da lugar a una estructura de grano menos uniforme. Durante la solidificación, los granos crecen en diferentes direcciones, lo que da lugar a un patrón de grano variado y no uniforme. Sin embargo, la velocidad de enfriamiento más lenta de la colada por lotes permite el desarrollo de una estructura de grano más grueso, lo que puede ser beneficioso para ciertas aplicaciones que requieren una alta tenacidad y resistencia al agrietamiento. Una gestión adecuada de la parte superior caliente durante la colada ayuda a reducir las impurezas y a mejorar la solidez interna de los lingotes.

Palanquillas de acero

En cambio, los tochos de acero se fabrican mediante colada continua, que proporciona una estructura de grano más uniforme. El enfriamiento y la solidificación continuos crean un patrón de grano más fino y uniforme en los tochos. Esta uniformidad es ventajosa para aplicaciones que requieren propiedades mecánicas constantes y alta precisión. Los avances tecnológicos, como los agitadores electromagnéticos (EMS) y los controladores automáticos del nivel del molde (AMLC), han mejorado aún más la calidad de la estructura del grano de los tochos, haciéndolos comparables a los lingotes en términos de solidez interna para tamaños más pequeños.

Durabilidad

La durabilidad es una propiedad clave de los materiales que afecta al rendimiento y la longevidad de los productos de acero. La durabilidad de los lingotes y tochos de acero depende de su estructura granular y de los métodos de producción.

Lingotes de acero

Los lingotes de acero suelen ofrecer una durabilidad superior gracias a su estructura de grano más grueso y a la capacidad de atrapar y eliminar impurezas durante el proceso de fundición por lotes, lo que los hace ideales para aplicaciones pesadas que exigen una gran integridad estructural y resistencia a la fatiga. Esto los hace adecuados para grandes piezas forjadas y componentes estructurales críticos en maquinaria pesada y construcción.

Palanquillas de acero

Los tochos de acero, producidos mediante colada continua, tienen una estructura de grano más fino y uniforme, lo que contribuye a su durabilidad. La uniformidad del grano y el menor número de impurezas hacen que los tochos sean duraderos e ideales para aplicaciones sometidas a grandes esfuerzos, como engranajes, ejes y árboles. Las modernas técnicas de colada continua han mejorado significativamente la calidad de los tochos, garantizando que puedan soportar aplicaciones de alta tensión y ofrecer un excelente rendimiento para componentes de ingeniería de precisión.

Coste

El coste de los productos siderúrgicos es una consideración crucial para fabricantes y compradores. Los métodos de producción de lingotes y tochos de acero tienen diferentes implicaciones en los costes.

Lingotes de acero

La producción de lingotes de acero suele ser más cara debido al proceso de colada por lotes, que requiere mucha mano de obra, y a la necesidad de equipos especializados para manipular lingotes grandes y pesados. La eliminación de impurezas mediante tapas y fondos calientes también contribuye al desperdicio de material, lo que aumenta aún más los costes de producción. Además, el mayor tamaño y peso de los lingotes conlleva mayores costes de manipulación y transporte. A pesar de los costes más elevados, se prefieren los lingotes para aplicaciones que requieren una gran calidad e integridad estructural.

Palanquillas de acero

La producción de tochos de acero es más rentable gracias al proceso de colada continua, que minimiza el desperdicio de material y requiere menos mano de obra. La gran eficacia de la colada continua reduce los costes de producción y el consumo de energía. La forma más pequeña y ligera de las palanquillas también se traduce en menores gastos de manipulación y transporte. Esta rentabilidad hace de las palanquillas una opción atractiva para aplicaciones en las que la precisión y la uniformidad son esenciales, y las limitaciones presupuestarias son un factor a tener en cuenta.

Aplicaciones

Construcción

Lingotes de acero en la construcción

Los lingotes y tochos de acero desempeñan un papel vital en las industrias de la construcción, la fabricación y la ingeniería, y cada uno de ellos es adecuado para diferentes aplicaciones debido a sus propiedades únicas. Su solidez y resistencia internas superiores, junto con una estructura de grano más grueso, hacen que los lingotes de acero sean ideales para producir vigas, columnas y placas utilizadas en infraestructuras como puentes, rascacielos y otras estructuras monumentales, garantizando su durabilidad y resistencia a la fatiga.

Palanquillas de acero en la construcción

Los tochos de acero se utilizan mucho en el sector de la construcción para fabricar componentes más pequeños y uniformes. Entre ellos se encuentran las barras de refuerzo, las vigas y los pilares, esenciales para reforzar las estructuras de hormigón. La colada continua confiere a los tochos una sección transversal homogénea y una gran precisión, perfecta para aplicaciones estructurales que requieren uniformidad y rentabilidad.

Fabricación

Lingotes de acero en la industria

En la industria manufacturera, los lingotes de acero se utilizan a menudo para fabricar piezas de maquinaria grandes y complejas. Su capacidad para moldearse en diversas formas y tamaños los hace ideales para componentes de gran resistencia, como prensas industriales, turbinas y grandes piezas forjadas. Las propiedades metalúrgicas de alta calidad de los lingotes garantizan que estos componentes tengan la resistencia y durabilidad necesarias para las exigentes aplicaciones industriales.

Palanquillas de acero en la industria

Los tochos de acero son los preferidos en la industria para fabricar componentes más pequeños y de precisión. Sirven como materia prima para fabricar barras, varillas y tubos, que luego se utilizan para crear diversas piezas de maquinaria. La estructura de grano uniforme de las palanquillas proporciona propiedades mecánicas constantes, perfectas para aplicaciones de alta precisión como engranajes, ejes y elementos de fijación.

Ingeniería

Lingotes de acero en ingeniería

En aplicaciones de ingeniería, los lingotes de acero se utilizan para producir componentes estructurales críticos en los que son esenciales una alta fiabilidad y rendimiento. Esto incluye maquinaria pesada, equipos industriales y grandes piezas de fundición. La solidez interna y las propiedades mecánicas superiores de los lingotes los hacen adecuados para aplicaciones que exigen una gran integridad estructural y resistencia al desgaste.

Palanquillas de acero en ingeniería

Los tochos de acero también son vitales en ingeniería, sobre todo para fabricar componentes pequeños sometidos a grandes esfuerzos. Su estructura de grano fino y uniforme permite crear piezas de precisión que deben soportar cargas y tensiones elevadas, como ejes, bastidores y otras piezas mecánicas. La rentabilidad y consistencia de los tochos los convierten en una opción popular para aplicaciones de ingeniería en las que la precisión y el rendimiento son cruciales.

Tecnologías emergentes en la producción de acero

Técnicas avanzadas de fabricación

Fabricación aditiva (impresión 3D)

La fabricación aditiva, o impresión 3D, está transformando la producción de acero al permitir la creación de formas y estructuras complejas capa a capa. Esta técnica reduce significativamente el desperdicio de material y permite una gran personalización de las piezas. Es especialmente ventajosa para industrias como la aeroespacial y la automovilística, donde la precisión y la complejidad son primordiales. Mediante la impresión 3D, los fabricantes pueden producir piezas que serían difíciles o imposibles de crear con métodos tradicionales, lo que mejora tanto la flexibilidad como la eficiencia del diseño.

Automatización y robótica

La integración de la automatización y la robótica en los procesos de producción de acero ha mejorado considerablemente la eficacia operativa y la calidad del producto. Tanto en la producción de lingotes como de palanquillas de acero, los sistemas automatizados garantizan un vertido, enfriamiento y corte uniformes, lo que reduce la probabilidad de errores humanos y mejora la seguridad. La robótica se utiliza para tareas como la manipulación de moldes y el corte de palanquillas, lo que acelera la producción. Estos avances contribuyen a mejorar el control de calidad y a reducir los costes laborales, lo que hace más competitiva la producción de acero.

Tecnologías inteligentes e IoT

Sensores inteligentes e integración de IoT

Los sensores inteligentes y la tecnología IoT en la producción de acero permiten supervisar en tiempo real parámetros como la temperatura, la presión y la composición química. La integración de IoT permite un mantenimiento predictivo, en el que los posibles fallos de los equipos pueden identificarse y abordarse antes de que provoquen un tiempo de inactividad significativo. Esto mejora la eficiencia operativa, reduce los costes de mantenimiento y aumenta la fiabilidad de la producción.

Métodos de producción sostenible

Hornos eléctricos de arco (EAF)

Los hornos eléctricos de arco (EAF) son cada vez más populares porque pueden utilizar acero reciclado, lo que reduce la necesidad de mineral de hierro virgen y disminuye el consumo de energía. Este método también reduce significativamente las emisiones de carbono, en consonancia con los objetivos mundiales de sostenibilidad. La flexibilidad de los hornos de arco eléctrico permite producir tanto lingotes como palanquillas de acero, lo que los convierte en una opción versátil para la siderurgia moderna.

Fabricación de acero con hidrógeno

La fabricación de acero a base de hidrógeno es una tecnología emergente que utiliza hidrógeno en lugar de carbono como agente reductor, lo que reduce considerablemente las emisiones de carbono. Este método reduce drásticamente las emisiones de carbono, lo que lo convierte en una solución muy prometedora para lograr una industria siderúrgica más sostenible. La producción de acero a base de hidrógeno está aún en fase experimental, pero tiene el potencial de transformar la industria al ofrecer una alternativa más limpia a los métodos tradicionales.

Impacto en la calidad del acero

La integración de estas tecnologías emergentes tiene un profundo impacto en la calidad tanto de los lingotes como de las palanquillas de acero. Las técnicas de fabricación avanzadas, como la impresión 3D, permiten controlar con precisión la microestructura del acero, lo que mejora sus propiedades mecánicas y su rendimiento. La automatización y la robótica garantizan una calidad uniforme y reducen los defectos, mientras que las tecnologías inteligentes y el IoT permiten supervisar y ajustar la calidad en tiempo real.

Los métodos de producción sostenibles, como la siderurgia por arco voltaico y la fabricación de acero a base de hidrógeno, no sólo reducen la huella medioambiental, sino que también mejoran la eficiencia global y la rentabilidad del proceso de producción. Al minimizar los residuos y optimizar el uso de los recursos, estos métodos contribuyen a una industria siderúrgica más sostenible y económicamente viable.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Qué diferencias hay entre los lingotes y los tochos de acero?

Los lingotes y los tochos de acero son formas distintas de acero que se utilizan en diversos procesos de fabricación.

Lingotes de acero se fabrican mediante un proceso de fundición por lotes en el que el acero fundido se vierte en moldes y se deja enfriar. Son más grandes y pesados, suelen tener una sección transversal cónica y pueden ser rectangulares, cuadrados o cilíndricos. Debido a su tamaño y peso, requieren equipos de manipulación pesados. Los lingotes suelen tener mejor solidez interna y flujo de grano, lo que los hace ideales para grandes piezas forjadas, aplicaciones de acero aleado y componentes que requieren propiedades de alta calidad. Sin embargo, suelen ser más caros de producir debido a que las partes superior e inferior calientes se desechan para eliminar las impurezas.

Palanquillas de aceroEn cambio, se fabrican con máquinas de colada continua, que proporcionan una sección transversal uniforme en toda su longitud. Son más pequeñas y ligeras y suelen tener forma cuadrada o cilíndrica, lo que facilita su manipulación y transporte. La producción de palanquillas es rentable gracias a la eficacia de la colada continua y a la reducción del desperdicio de material. Suelen utilizarse para fabricar componentes más pequeños, como engranajes, ejes y árboles, y son adecuados para aplicaciones que requieren precisión y uniformidad. Los avances tecnológicos han mejorado significativamente la calidad y consistencia de los tochos, haciéndolos comparables a los lingotes para muchas aplicaciones.

¿Qué es mejor para aplicaciones específicas: lingote o tocho?

La elección entre lingotes y tochos de acero para aplicaciones específicas depende de varios factores, como el tamaño, el coste, la durabilidad y los requisitos de fabricación. Los lingotes de acero se producen por colada discontinua y están disponibles en formas más grandes y pesadas, lo que los hace ideales para grandes componentes estructurales, maquinaria pesada y aplicaciones aeroespaciales críticas. Ofrecen una solidez interna y unas propiedades mecánicas superiores, esenciales para una gran fiabilidad y durabilidad.

Por otro lado, los tochos de acero se fabrican mediante colada continua, lo que da como resultado secciones transversales y longitudes uniformes. Este proceso es más eficaz y rentable, por lo que las palanquillas son adecuadas para fabricar componentes de precisión más pequeños, como engranajes, ejes y árboles. Las palanquillas también son idóneas para fabricar alambrón y tubos sin soldadura por su uniformidad.

¿Cómo influyen los métodos de producción en la calidad de lingotes y tochos?

Los métodos de producción influyen considerablemente en la calidad de los lingotes y tochos de acero. Los lingotes de acero se producen mediante colada discontinua, en la que el acero fundido se vierte en moldes y se deja solidificar. Este método puede introducir defectos como la porosidad y la segregación, lo que dificulta el control del proceso de solidificación. Sin embargo, el uso de una tapa caliente en la producción de lingotes ayuda a atrapar las impurezas, lo que da como resultado una composición química más consistente y una mejor calidad interna.

En cambio, los tochos de acero se fabrican mediante colada continua, que ofrece un control superior de la solidificación y el enfriamiento. Este método da como resultado una microestructura más uniforme y menos defectos en comparación con los lingotes. El proceso de colada continua también mejora las propiedades mecánicas y la consistencia de las palanquillas, lo que las hace ideales para aplicaciones que requieren precisión y uniformidad.

¿Hay nuevas tecnologías que influyan en la producción de acero?

Sí, hay varias tecnologías nuevas que influyen en la producción de acero y que afectan significativamente tanto a los lingotes como a las palanquillas. La digitalización y la automatización han mejorado los procesos de producción, con controles digitales avanzados y automatización que mejoran la supervisión, la calidad y la eficiencia. Por ejemplo, las máquinas de colada continua (CCM) para palanquillas utilizan ahora agitadores electromagnéticos (EMS) y controladores automáticos del nivel del molde (AMLC) para mejorar las estructuras del grano y la solidez interna. Además, la producción a base de hidrógeno se perfila como una alternativa más limpia al coque tradicional, lo que promete una reducción de las emisiones y un método de producción de acero más sostenible. La integración de la inteligencia artificial (IA) y el aprendizaje automático (AM) optimiza los procesos de producción, prediciendo las condiciones y mejorando la calidad del producto ajustando los parámetros en tiempo real. Además, innovaciones como la impresión 3D y la nanotecnología están dando lugar a aceros más resistentes y duraderos con propiedades mejoradas. Estos avances están reduciendo la brecha de calidad y eficiencia entre los lingotes y los tochos de acero, ofreciendo más flexibilidad y opciones para diversas aplicaciones industriales.

¿Cuál es la diferencia de coste entre lingotes y tochos de acero?

Los lingotes de acero y las palanquillas de acero presentan claras diferencias de coste debido principalmente a sus métodos de producción y aplicaciones. Los lingotes de acero se fabrican mediante un proceso de colada por lotes, que requiere más mano de obra y genera un mayor desperdicio de material. Este proceso requiere descartar las impurezas y utilizar equipos de manipulación especializados para los lingotes más grandes y pesados, lo que conlleva unos costes más elevados.

En cambio, los tochos de acero se producen con máquinas de colada continua (CCM), que son más eficientes y rentables. El proceso de colada continua minimiza el desperdicio de material, reduce los costes de mano de obra y garantiza una composición uniforme en todo el tocho. Las palanquillas también son más fáciles de manipular y transportar debido a su tamaño más pequeño y uniforme, lo que reduce aún más los costes.

Por lo tanto, aunque los costes de capital iniciales para producir lingotes de acero pueden ser más bajos debido a las opciones de personalización, los costes de producción generales tienden a ser más altos debido a las ineficiencias y la intensidad de mano de obra del proceso de colada por lotes.

¿Cómo afecta la estructura del grano a la durabilidad de los productos de acero?

La estructura del grano desempeña un papel fundamental en la durabilidad de los productos de acero, ya que influye en su resistencia, ductilidad y tenacidad. En el acero, los límites de grano actúan como barreras al movimiento de dislocación, aumentando la resistencia al restringir la deformación plástica. Los granos más pequeños dan lugar a más límites de grano, lo que aumenta el límite elástico del acero, una relación descrita por el efecto Hall-Petch. Sin embargo, aunque los granos más pequeños mejoran la resistencia, también pueden afectar a la ductilidad y la tenacidad. Los límites de grano facilitan la flexión al permitir que los granos se deslicen entre sí, pero también pueden ser lugares donde se inician y propagan las grietas, lo que puede reducir la tenacidad.

Los métodos de producción de lingotes y tochos de acero influyen en su estructura granular. Los lingotes de acero, producidos por colada discontinua, suelen tener una sección transversal cónica con más impurezas, lo que afecta al flujo del grano y requiere menores ratios de reducción durante el procesamiento. En cambio, las palanquillas de acero fabricadas mediante colada continua tienen secciones transversales uniformes y un mejor control de la microestructura, lo que da lugar a estructuras de grano más refinadas y consistentes.

El refinamiento del tamaño de grano suele mejorar la resistencia y la tenacidad del acero, lo que aumenta su durabilidad al reducir la temperatura de transición dúctil-frágil. Además, la ingeniería de los límites de grano puede mejorar la resistencia a la corrosión, crucial para la durabilidad en entornos corrosivos. Comprender y manipular la estructura del grano es vital en sectores como la automoción y la construcción, donde la optimización de las propiedades mecánicas y la durabilidad son esenciales para la seguridad y el rendimiento.