I. Factores a considerar en la selección de los parámetros de soldadura

Diferentes métodos de soldadura tienen diferentes parámetros, e incluso el mismo método de soldadura puede tener diferentes parámetros debido a las diferentes condiciones de trabajo, tamaños de piezas de trabajo, formas, materiales y posiciones de soldadura durante la soldadura. Por lo tanto, a continuación se ofrece una breve introducción a los principios de selección de los parámetros de soldadura para los métodos de soldadura más utilizados.

La determinación de los parámetros de soldadura tiene en cuenta principalmente los siguientes aspectos:

- Analizar a fondo el material y la forma estructural del producto, centrándose en los efectos conjuntos de la composición química del material y los factores estructurales sobre la soldabilidad.

- Teniendo en cuenta el ciclo térmico de la soldadura sobre el material base y la soldadura, es la garantía para obtener productos cualificados y la mínima tensión de soldadura y deformación de la unión soldada.

- En función del material del producto, el grosor de la soldadura, la forma de la unión soldada, la posición espacial de la soldadura, la holgura de ensamblaje de la unión, etc., busque las normas e información pertinentes sobre los distintos métodos de soldadura.

- Determinar el impacto de la secuencia de soldadura, la dirección de soldadura y la secuencia de soldadura multicapa en la formación de la unión soldada mediante experimentos.

- La determinación de los parámetros de soldadura no debe pasar por alto la experiencia práctica del soldador.

II. Selección de los parámetros de soldadura

Véase el métodos de soldadura más utilizados descrito.

III. El impacto de los parámetros de soldadura en la forma de la soldadura

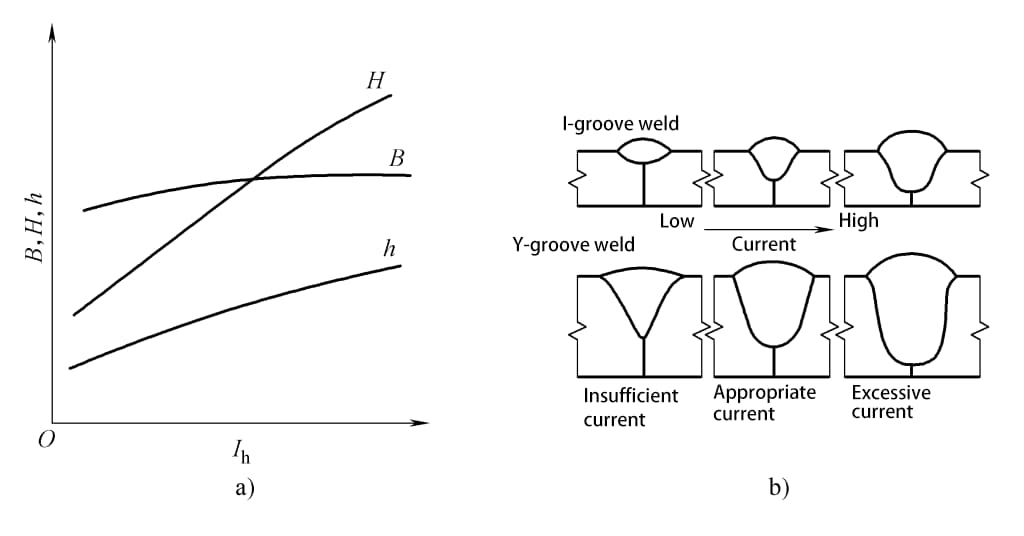

1. El impacto de la corriente de soldadura

Cuando los demás parámetros de soldadura permanecen invariables, el aumento de la corriente de soldadura incrementará tanto el espesor como el refuerzo de la soldadura, mientras que la anchura de la soldadura permanece prácticamente invariable (o aumenta ligeramente), como se muestra en la Figura 2-67. Si la corriente de soldadura es demasiado alta, pueden producirse defectos como quemaduras o un refuerzo excesivo. Si se reduce la corriente de soldadura, el grosor de la soldadura disminuirá y la penetración de la soldadura empeorará.

a) Influencia de las reglas b) Cambios en la forma de la soldadura

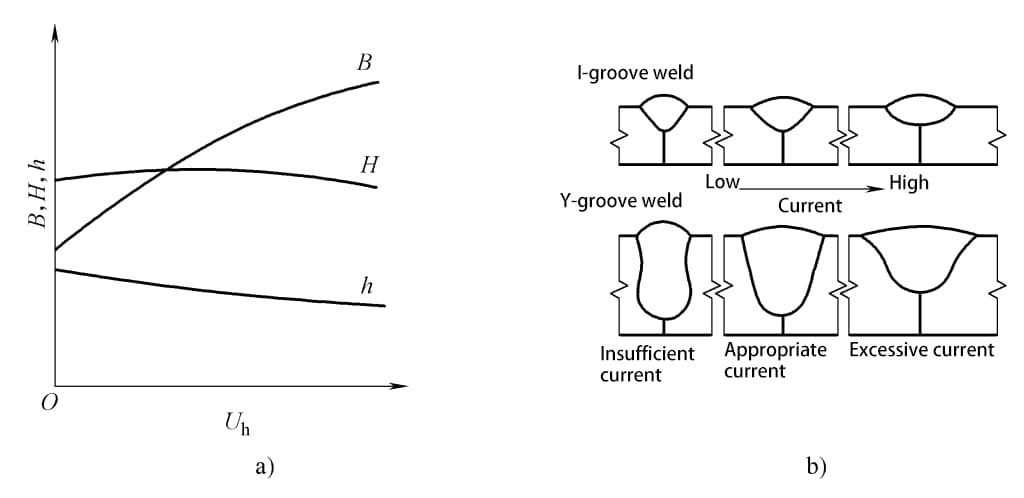

2. El efecto de la tensión de arco

Cuando los demás parámetros de soldadura permanecen inalterados, un aumento de la tensión del arco aumenta significativamente la anchura de la soldadura, mientras que el espesor de la soldadura y el refuerzo disminuyen ligeramente, como se muestra en la Figura 2-68. Puede observarse que la corriente de soldadura es el principal factor que determina el espesor de la soldadura, mientras que la tensión del arco es el principal factor que afecta a la anchura de la soldadura.

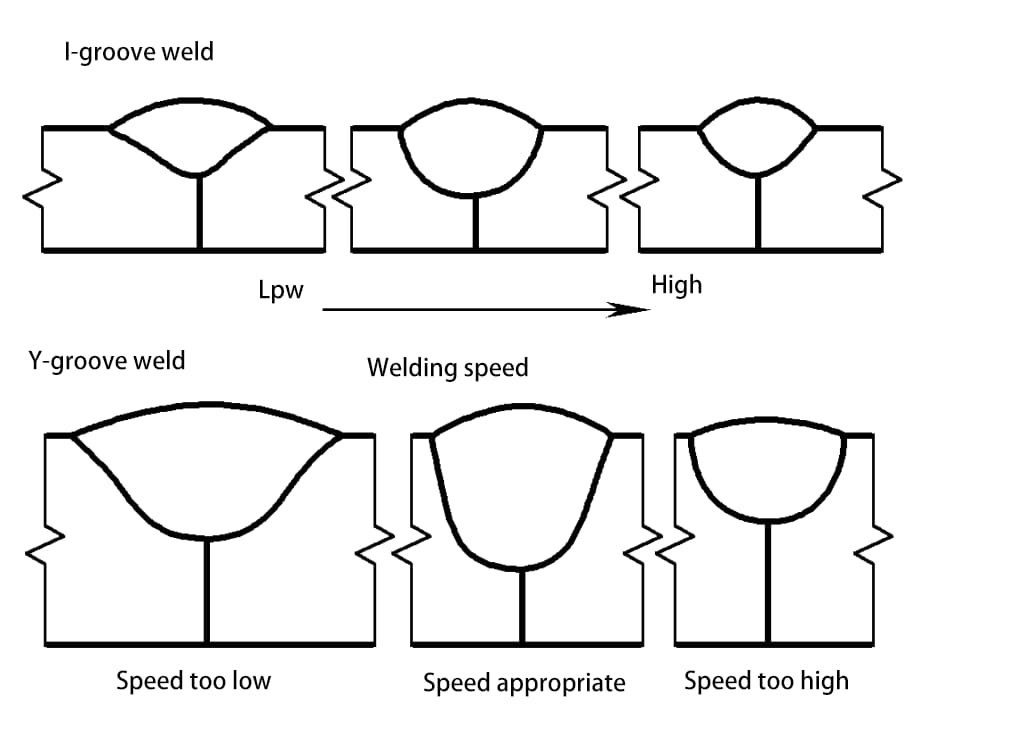

3. Efecto de la velocidad de soldadura

La velocidad de soldadura tiene un impacto significativo tanto en el grosor como en la anchura de la soldadura, como se muestra en la Figura 2-69. Cuando la velocidad de soldadura aumenta, tanto el grosor como la anchura disminuyen significativamente. Cuando la velocidad de soldadura aumenta, tanto el espesor como la anchura de la soldadura disminuyen significativamente.

4. El impacto de otros parámetros de soldadura en la forma de la soldadura

Además de los tres principales parámetros de soldadura mencionados anteriormente, algunos otros parámetros de soldadura también tienen un cierto impacto en la forma de la soldadura.

(1) Diámetro del electrodo y longitud de la extensión del cable

La reducción del diámetro del electrodo disminuirá el espesor y la anchura de la soldadura. A medida que aumenta la longitud de extensión del hilo, aumenta el refuerzo. Cuanto menor sea el diámetro del hilo o mayor sea la resistividad del material, más pronunciado será este efecto.

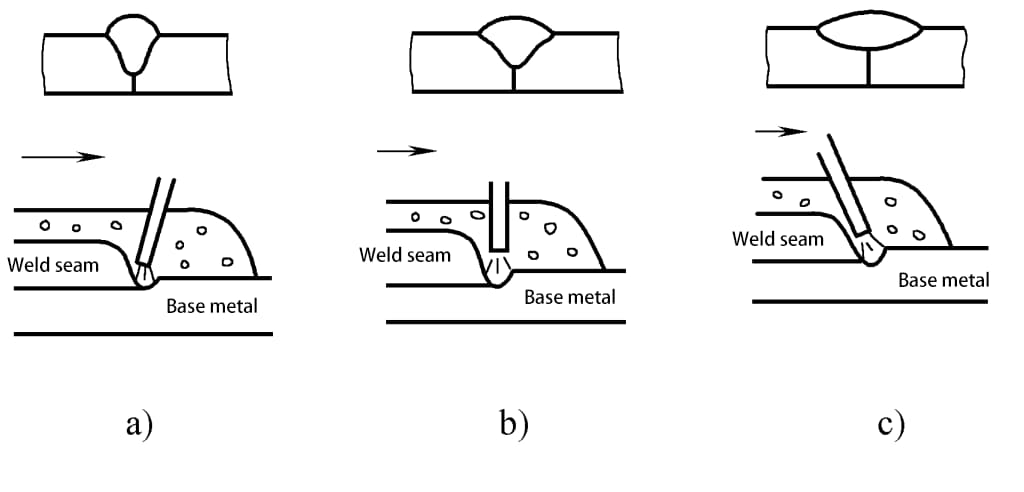

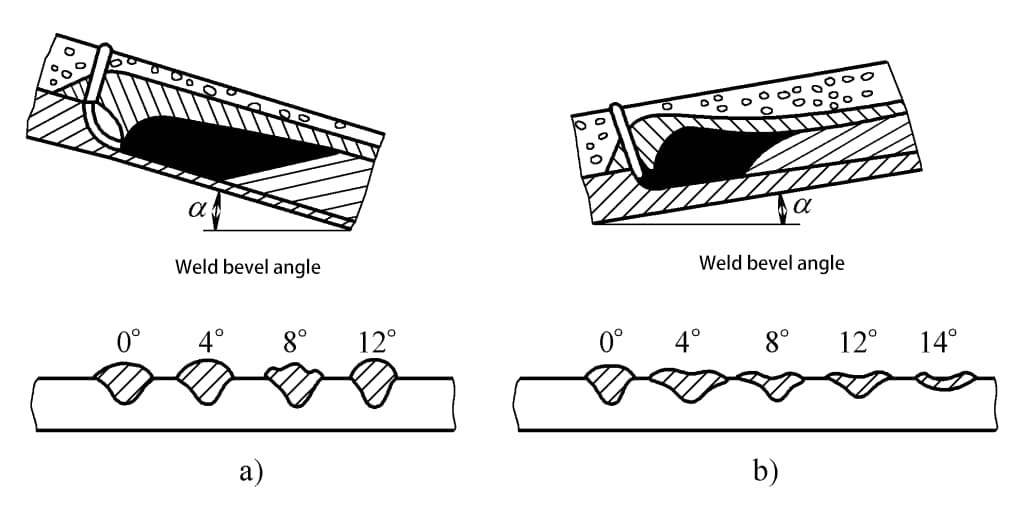

(2) Inclinación del electrodo

Durante la soldadura, el electrodo (o alambre) se inclina con respecto a la pieza para que el arco apunte siempre hacia la parte que se va a soldar. Este método de soldadura se denomina soldadura de avance. Con el forehand, el factor de formación de la soldadura aumenta, la penetración es poco profunda, la anchura de la soldadura aumenta y el refuerzo disminuye. Cuanto menor sea el ángulo de avance α, más pronunciado será este efecto, como se muestra en la figura 2-70. Este método es adecuado para soldar chapas finas. Cuando el electrodo (hilo) se inclina hacia atrás, la situación es la contraria.

a) Alambre inclinado hacia atrás b) Alambre vertical c) Alambre inclinado hacia delante

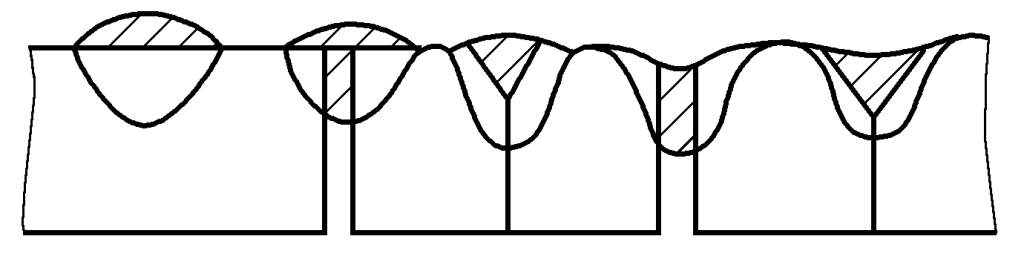

(3) Inclinación de la pieza

Al soldar en pendiente ascendente, el espesor de la soldadura y el refuerzo aumentan, mientras que la anchura de la soldadura disminuye. Cuanto mayor es el ángulo de subida, más pronunciado es el efecto. Cuando el ángulo ascendente α > 6°, la formación se deteriora. Por lo tanto, en la soldadura automática por arco, se evita prácticamente siempre la soldadura en pendiente ascendente.

La situación con la soldadura en pendiente descendente es justo la contraria, es decir, el espesor de la soldadura y el refuerzo disminuyen ligeramente, mientras que la anchura de la soldadura aumenta ligeramente. Por lo tanto, la soldadura descendente con un ángulo de inclinación α < 6° puede mejorar la formación de la soldadura superficial. Cuando se sueldan chapas finas con soldadura por arco metálico protegido, se suele utilizar la soldadura descendente. Si el ángulo de inclinación es demasiado grande, puede provocar una penetración incompleta y el desbordamiento del metal fundido en el baño de soldadura, deteriorando la formación de la soldadura, como se muestra en la Figura 2-71.

a) Soldadura cuesta arriba b) Soldadura cuesta abajo

(4) Forma de la ranura

Cuando los demás parámetros de soldadura permanecen inalterados, el aumento de la profundidad y la anchura de la ranura incrementa ligeramente el espesor de la soldadura, reduce ligeramente la anchura de la soldadura y reduce significativamente el refuerzo, como se muestra en la figura 2-72.

(La zona sombreada de la figura representa el área ocupada por el metal depositado por el electrodo)

(5) Flujo

En soldadura por arco sumergidoLa composición, la densidad, la granularidad y la altura de apilamiento del fundente influyen en la forma de la soldadura. Cuando las demás condiciones son las mismas, los fundentes con poca estabilidad de arco producen soldaduras más gruesas, mientras que la anchura de la soldadura es menor. Cuando la densidad del fundente es baja, la granularidad es grande o la altura de apilamiento es reducida, el rango de oscilación del arco se amplía, reduciendo así el espesor de la soldadura, aumentando su anchura y reduciendo ligeramente el refuerzo.

Además, la excesiva viscosidad de la escoria da lugar a una escasa permeabilidad al aire de la escoria, lo que dificulta la salida de gases durante la solidificación del baño de fusión, dando lugar a la formación de muchas picaduras en la superficie de la soldadura y deteriorando la formación.

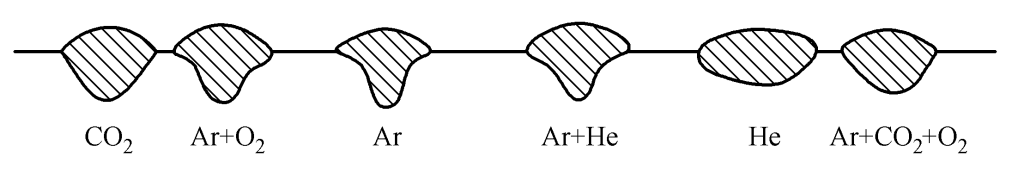

(6) Composición del gas de protección

En la soldadura con gas de protección, la composición del gas de protección y la forma de transición de las gotas estrechamente relacionadas tienen un impacto significativo en la forma de la soldadura. En la Figura 2-73 se muestran los cambios en la forma de la soldadura cuando se utilizan diferentes gases de protección para la soldadura por arco metálico con protección de gas de polaridad inversa.

La soldadura por arco de argón con transición a chorro siempre forma soldaduras evidentes en forma de hongo. La adición de O, CO o H al argón puede ensanchar la formación de la raíz y aumentar ligeramente el grosor de la soldadura. La soldadura por arco de transición granular y de cortocircuito forma soldaduras anchas y poco profundas.

(7) Composición química del material de base

La composición química del material base varía, y bajo los mismos factores de proceso, la forma de la soldadura es diferente, lo que es particularmente evidente en la soldadura por arco de argón. Por ejemplo, tres orígenes diferentes de aceros inoxidables 06Cr19Ni10 y 06Cr17Ni12Mo2, cuando se sueldan por el método de soldadura por arco de argón con electrodo de tungsteno con los mismos parámetros de soldadura, los cambios en la forma de la soldadura obtenida se muestran en la Tabla 2-24.

Tabla 2-24 Influencia de la composición química del material base en la forma de la soldadura

| No. | Composición química del material de base (fracción de masa, %) | Espesor de soldadura/mm | Anchura de soldadura/mm | Tensión de arco/V | |||||||

| C | Si | Mn | P | S | Cr | Mo | Ni | ||||

| 1 | 0.034 | 0.55 | 1.63 | 0.03 | 0.002 | 17.2 | 2.65 | 11.4 | 2.5 | 6.8 | 15.1 |

| 2 | 0.037 | 0.63 | 0.93 | 0.018 | 0.02 | 16 | 2.18 | 10.2 | 1.7 | 6.8 | 14.9 |

| 3 | 0.042 | 0.45 | 1.65 | 0.032 | 0.012 | 16.3 | 2.62 | 11.5 | 1.6 | 6.6 | 14.9 |

| 4 | 0.041 | 0.67 | 1.66 | 0.031 | 0.014 | 17.8 | - | 8.6 | 3 | 5.2 | 15.1 |

| 5 | 0.036 | 0.4 | 1.54 | 0.035 | 0.11 | 18 | - | 8.8 | 2.3 | 6.5 | 15.2 |

| 6 | 0.44 | 0.6 | 0.99 | 0.016 | 0.004 | 17.8 | - | 9.1 | 1.3 | 6.9 | 14.7 |

Nota: Extremo de la varilla de tungsteno 45°, longitud del arco 2mm, corriente 150A, velocidad de soldadura 300mm/min.