I. Las tareas del torneado en la industria de fabricación mecánica

En la industria de fabricación mecánica, las máquinas complejas se componen en su mayoría de varios tipos de ejes, manguitos, discos, roscas, conos y piezas irregulares, que los torneros deben completar mediante mecanizado fino y basto.

Con el desarrollo de la tecnología, aunque algunas piezas se fabrican mediante fundición de precisión y trabajo en frío, la mayoría sigue sin poder prescindir del mecanizado por arranque de viruta. Especialmente en el caso de piezas con elevados requisitos de precisión, sigue siendo necesario mecanizarlas mediante torneado y rectificado.

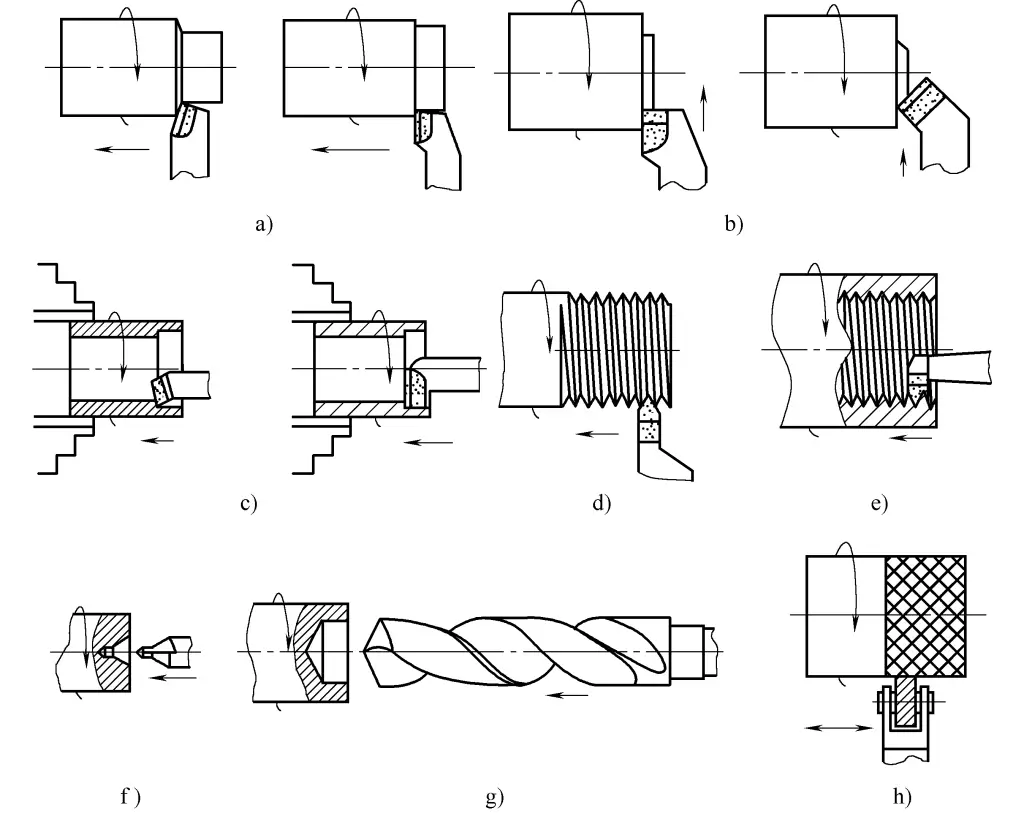

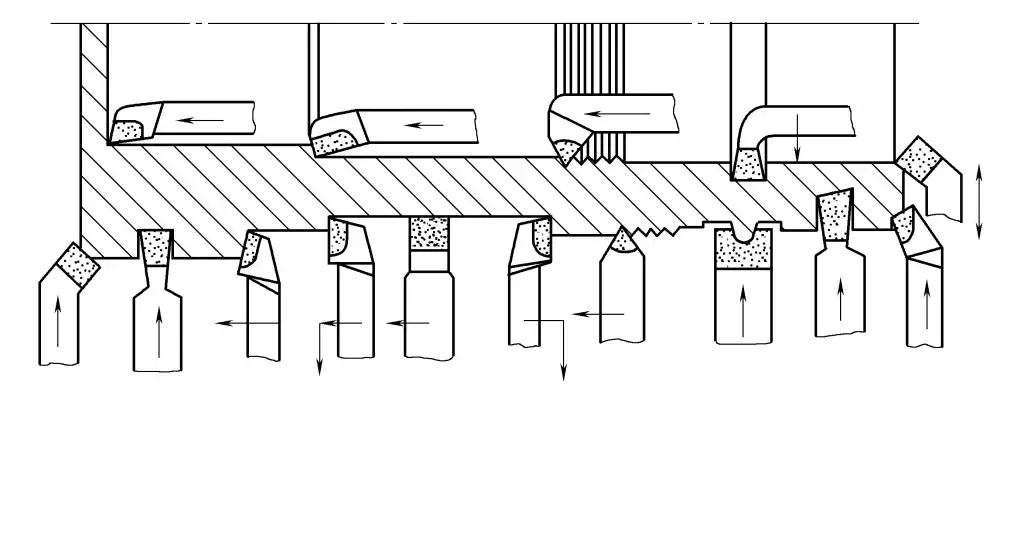

El alcance de las operaciones de torneado incluye: torneado de cilindros externos, refrentado, mandrinado de orificios internos, corte de roscas externas, corte de roscas internas, perforación de orificios centrales, taladrado, moleteado, separación o corte de ranuras externas/internas, refrentado de ranuras, bobinado de muelles, torneado de conos externos y conformado de superficies, como se muestra en la figura 1.

a) Cilindro exterior giratorio

b) Orientación

c) Taladrado del orificio interior

d) Corte de rosca exterior

e) Corte de rosca interior

f) Taladrado del agujero central

g) Perforación

h) Moleteado

i) Despiece o corte de ranuras externas/internas

j) Ranura frontal

k) Muelle de bobinado

l) Conicidad exterior de torneado

m) Superficie de moldeo

II. Conceptos básicos de movimiento de corte y parámetros de corte

En el proceso de corte de metales, la pieza de trabajo es el término general para el objeto que se procesa en el proceso de mecanizado. Cualquier pieza de trabajo debe pasar por el proceso desde la materia prima hasta el producto acabado.

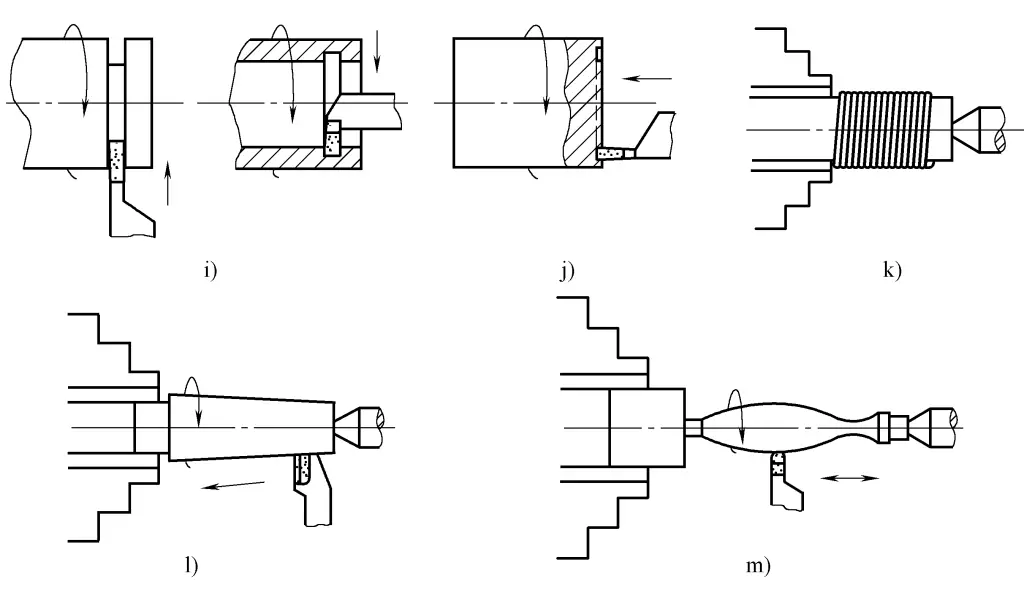

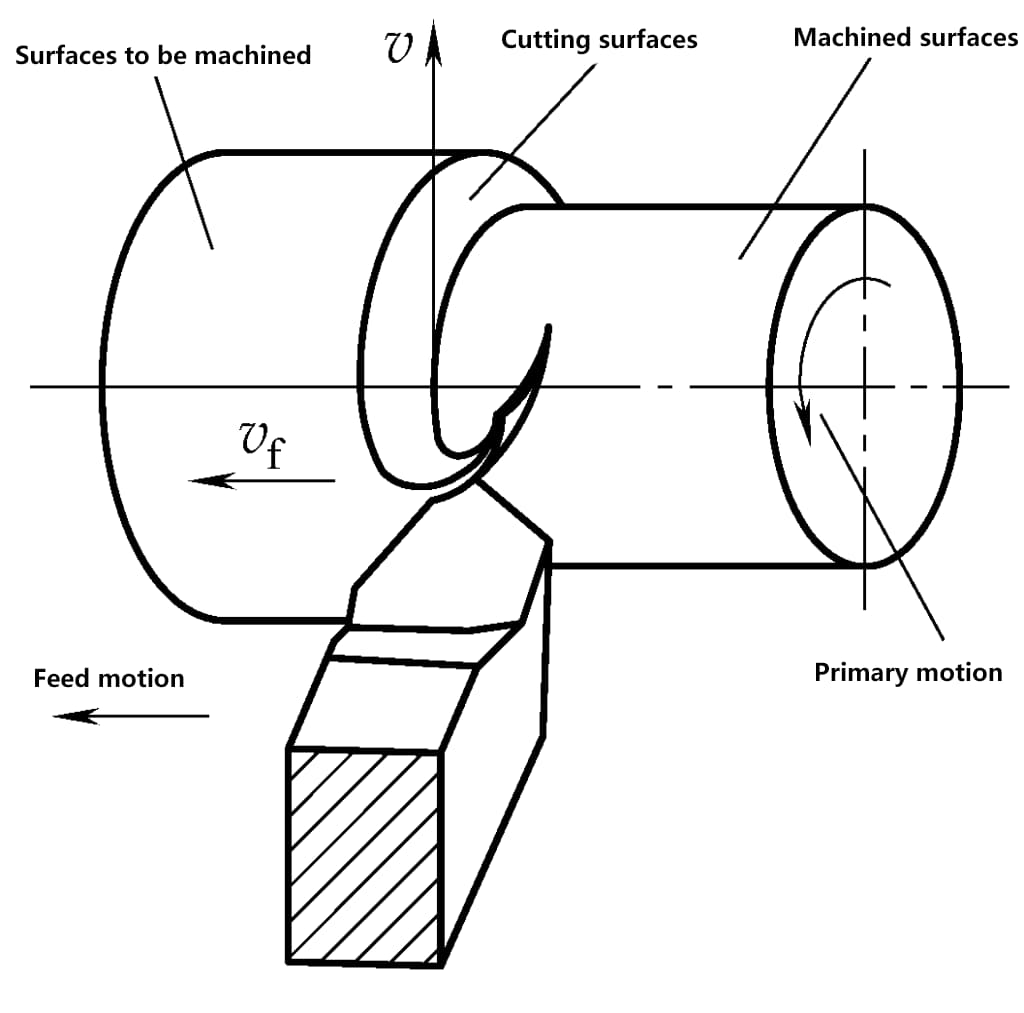

En este proceso, para realizar operaciones de corte en la pieza con la herramienta para formar diversas superficies, debe haber un movimiento relativo entre la herramienta y la pieza. Este movimiento relativo en el proceso de corte de metales se denomina movimiento de corte. El movimiento de corte puede dividirse en movimiento principal y movimiento de avance según su función.

1. Movimiento principal

El movimiento principal es el necesario para eliminar las capas metálicas sobrantes de la pieza y formar nuevas superficies. Es el movimiento más básico e importante en las operaciones de corte, normalmente el de mayor velocidad y el que consume más potencia de la máquina. Algunos ejemplos son el movimiento de rotación de la pieza en las operaciones de torneado (Figura 2), el movimiento de rotación de la herramienta en las operaciones de fresado, mandrinado y taladrado, y el movimiento lineal de la herramienta de cepillado en las operaciones de cepillado (Figura 3).

2. Movimiento de alimentación

El movimiento de avance es un movimiento que introduce de forma intermitente o continua la capa de metal que se va a cortar en el proceso de corte. En combinación con el movimiento principal, elimina continuamente capas de metal para obtener la superficie deseada.

Las características del movimiento de avance son la baja velocidad y el bajo consumo de energía. Puede constar de uno o varios movimientos. En el torneado cilíndrico exterior, el movimiento de avance longitudinal a lo largo del eje de la pieza es continuo, mientras que el movimiento de avance transversal a lo largo del diámetro de la pieza es intermitente.

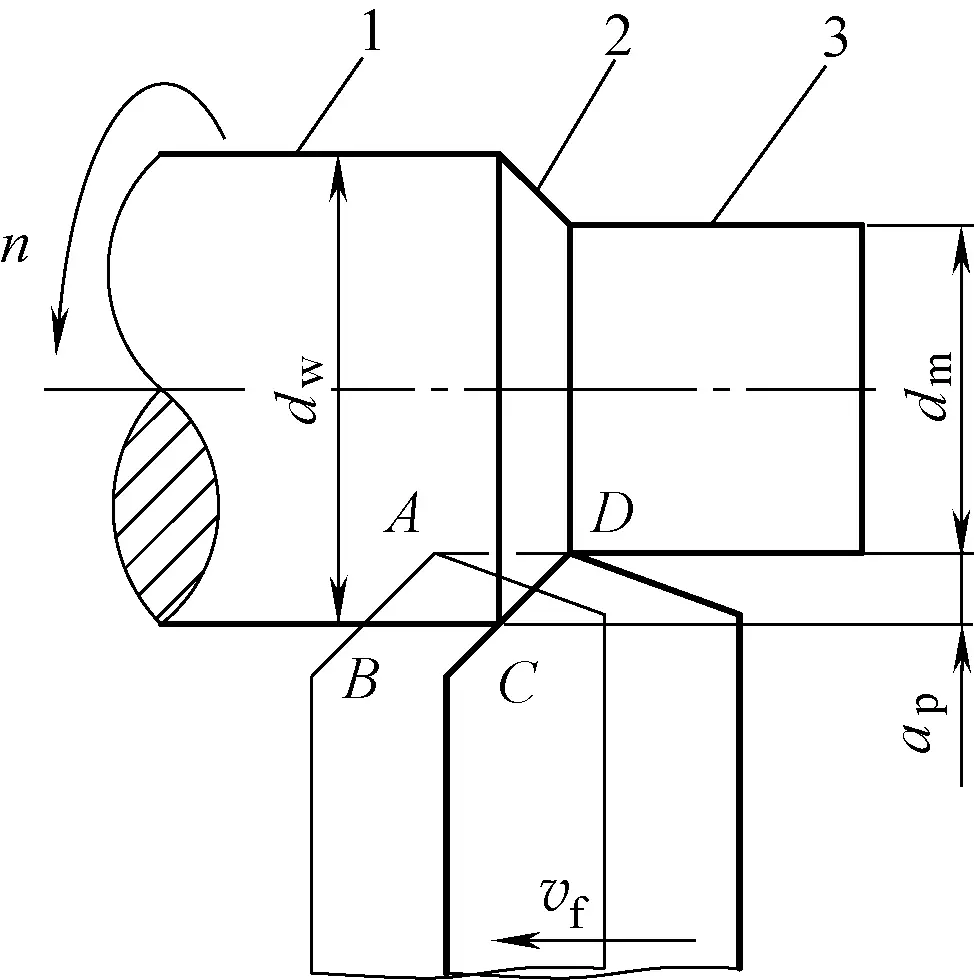

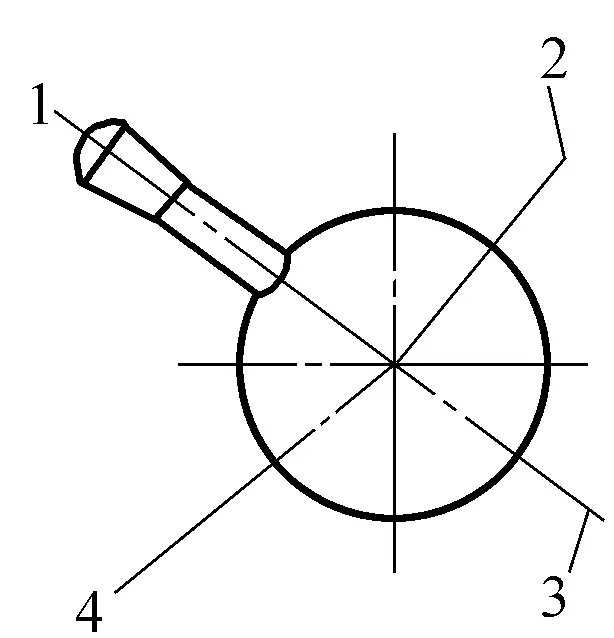

3. Superficies formadas en la pieza durante el proceso de corte

Durante el proceso de corte se forman tres superficies en la pieza. La superficie que se va a mecanizar se refiere a la superficie de la pieza que se va a cortar, es decir, la superficie 1 de la figura 4. La superficie de transición es la superficie de la pieza que el filo de corte está cortando en ese momento, como la superficie 2 de la figura 4. La superficie mecanizada se refiere a la superficie formada en la pieza después del corte, como la superficie 3 de la figura 4.

4. Parámetros de corte

Los parámetros de corte se utilizan para medir la magnitud del movimiento de corte. Velocidad de corte, la velocidad de avance y la profundidad de corte se conocen como los tres elementos de los parámetros de corte. Sólo determinando razonablemente los parámetros de corte se puede llevar a cabo el corte sin problemas, lo que también es una forma eficaz de garantizar la calidad del producto y mejorar la productividad laboral.

(1) Profundidad de corte a p

La profundidad de corte es la longitud de contacto entre el filo de la herramienta y la superficie de corte de la pieza, medida en el plano de trabajo perpendicular a la dirección del movimiento principal y del movimiento de avance. En el torneado cilíndrico exterior, la profundidad de corte es la distancia vertical entre la superficie mecanizada y la superficie a mecanizar de la pieza, medida en mm. Es decir

ap=1/2(dw-dm)

En la fórmula

- dw - diámetro de la superficie de la pieza a mecanizar (mm);

- dm - diámetro de la superficie mecanizada de la pieza (mm).

(2) Velocidad de avance f.

El avance es el desplazamiento de la herramienta con respecto a la pieza en la dirección del movimiento de avance. Los distintos métodos de mecanizado, debido a las diferentes herramientas utilizadas y formas de movimiento de corte, tienen diferentes expresiones y métodos de medición del avance.

La unidad de avance es mm/r (utilizado para torneado, mandrinado, etc.) o mm/carrera (utilizado para cepillado, rectificado, etc.). La velocidad de avance indica la velocidad del movimiento de avance. La velocidad de avance también puede expresarse como velocidad de avance vf (la unidad es mm/s) o avance por diente f z (utilizado para herramientas multidentado como fresas y escariadores, la unidad es mm/z). Generalmente

vf=nf-dzfz

En la fórmula

- n - velocidad de rotación del movimiento principal (m/min);

- z - número de dientes de la herramienta.

(3) Velocidad de corte v.

En velocidad de corte es la velocidad del punto seleccionado del filo de corte de la herramienta en relación con el movimiento principal de la pieza, medida en m/min o m/s. Dado que la velocidad de corte en distintos puntos del filo de corte es diferente, a menudo se utiliza la velocidad de corte máxima para representar la velocidad de corte de la herramienta en los cálculos. La fórmula para calcular la velocidad de corte al tornear un cilindro exterior con una herramienta de torno es

v=πdwn/1000

En la fórmula

- dw - diámetro de la superficie de la pieza a mecanizar (mm);

- n - velocidad de rotación de la pieza (r/s).

En el fresado, dado que la fresa es una herramienta de varios dientes, la unidad de avance se especifica como avance por diente además de mm/r, denotado como a f con una unidad de mm/z. La relación entre v, f y a f es

vf=nf=nafz

Donde z es el número de dientes de la herramienta multidentada.

En resumen, en la producción real, el diámetro de la pieza suele conocerse y la velocidad de corte se determina en función de factores como el material de la pieza, el material de la herramienta y las características de mecanizado. A continuación, la velocidad de corte se convierte en velocidad de torno para el ajuste de la máquina. Intente elegir una velocidad que coincida con las velocidades indicadas en la placa de características del torno.

5. Principios de selección de los parámetros de corte

Una selección razonable de los parámetros de corte puede garantizar la calidad del mecanizado de la pieza, mejorar la eficacia del corte, prolongar la vida útil de la herramienta y reducir los costes de procesamiento. Según los requisitos de las diferentes características de mecanizado para las operaciones de corte, los parámetros de corte se seleccionarán de forma diferente.

En el mecanizado de desbaste, la prioridad debe ser garantizar un alto índice de arranque de metal y la vida útil necesaria de la herramienta. Por lo general, se selecciona primero una gran profundidad de corte, seguida de un avance relativamente grande y, por último, se determina una velocidad de corte adecuada en función de la vida útil de la herramienta.

Para el mecanizado de acabado, debe garantizarse la calidad de mecanizado de la pieza. Por lo general, se selecciona un avance y una profundidad de corte menores, con la mayor velocidad de corte posible.

(1) Selección de la profundidad de corte.

La profundidad de corte para el mecanizado de desbaste debe determinarse en función de la sobremedida de mecanizado de la pieza, con el objetivo de eliminar toda la sobremedida en una sola pasada si es posible. Cuando la tolerancia de mecanizado es demasiado grande, la potencia de la máquina es insuficiente, la rigidez del sistema tecnológico es baja, la resistencia de la herramienta es inadecuada, o hay cortes intermitentes o vibraciones de impacto significativas, puede ser necesario realizar varias pasadas.

Para piezas fundidas o forjadas con una capa superficial dura, la profundidad de corte debe ser mayor que el grosor de la capa dura para proteger la punta de la herramienta. La sobremedida de semiacabado (1-3 mm) y la sobremedida de acabado (0,1-0,5 mm) pueden eliminarse en una sola pasada. La profundidad de corte para el semiacabado y el acabado viene determinada por la sobremedida que queda tras el mecanizado de desbaste, en función de la precisión de mecanizado requerida y de rugosidad superficial.

Al cortar con herramientas de torneado de metal duro, dado que el filo de corte no se afila fácilmente con una muela abrasiva, la profundidad de corte para la pasada final no debe ser demasiado pequeña, preferiblemente un p =0,1mm, de lo contrario será difícil conseguir la rugosidad superficial requerida de la pieza. Si se utilizan herramientas de torneado indexables, la tolerancia para el mecanizado de acabado debe determinarse en función del radio de la nariz R de la plaquita.

(2) Selección de la velocidad de avance.

Para el mecanizado en bruto, la selección de la velocidad de avance está limitada principalmente por la fuerza de corte. Cuando la rigidez y la resistencia del sistema tecnológico son buenas, se puede seleccionar un avance mayor. Para el semiacabado y el acabado, dado que la velocidad de avance afecta en gran medida a la rugosidad superficial de la pieza mecanizada, la velocidad de avance suele ajustarse a un valor menor.

Normalmente, se selecciona un avance razonable en función de los requisitos de rugosidad superficial de la pieza, teniendo en cuenta factores como el material de la pieza, el radio de la punta de la herramienta, la velocidad de corte y otras condiciones. Cuando se aumenta la velocidad de corte, el radio de la punta de la herramienta es mayor o la herramienta está afilada con un filo rascador, se puede elegir un avance mayor para mejorar la productividad.

(3) Selección de la velocidad de corte.

Después de determinar la profundidad de corte y la velocidad de avance, se puede determinar una velocidad de corte adecuada bajo la condición de garantizar una vida razonable de la herramienta. Durante el mecanizado de desbaste, tanto la profundidad de corte como la velocidad de avance son grandes, y la velocidad de corte está limitada por la vida útil de la herramienta y la potencia de la máquina, generalmente más baja.

Para el mecanizado de acabado, tanto la profundidad de corte como el avance se ajustan a un valor inferior, y la velocidad de corte está limitada principalmente por la calidad de mecanizado de la pieza y la vida útil de la herramienta, por lo que generalmente se ajusta a un valor superior. Al seleccionar la velocidad de corte, también deben tenerse en cuenta factores como la mecanizabilidad del material de la pieza.

Por ejemplo: La velocidad de corte para el mecanizado de aceros aleados, aceros de alto manganeso, aceros inoxidables, fundición, etc., debe ser de 20% a 30% inferior a la del acero al carbono medio ordinario. En el mecanizado de metales no ferrosos, debe aumentarse de 1 a 3 veces. Para el corte intermitente y el mecanizado de piezas grandes, piezas delgadas o piezas de paredes delgadas, se debe seleccionar una velocidad de corte más baja.

Al cortar con herramientas de torneado de metal duro, se suelen utilizar velocidades de corte más altas (80-100 m/min). Cuando se cortan con herramientas de torneado de acero rápido, se prefieren velocidades de corte más bajas.

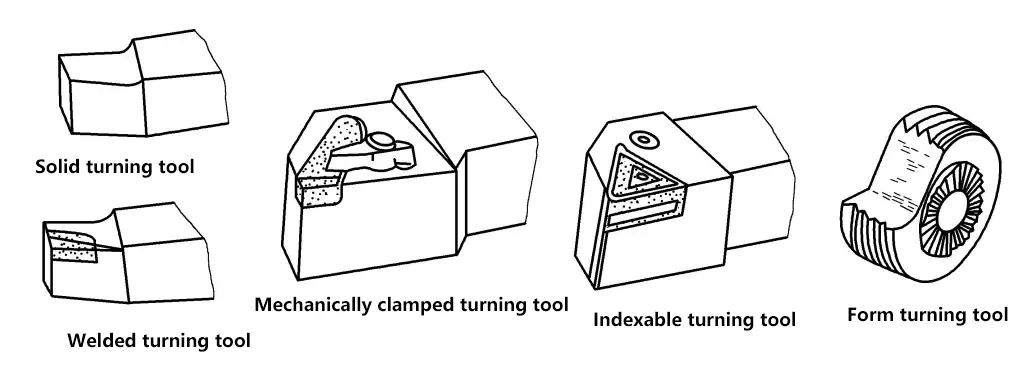

III. Tipos y usos de las herramientas de torneado

Las herramientas de torneado pueden clasificarse según su uso en herramientas de torneado exterior, herramientas de refrentado, herramientas de tronzado, herramientas de conformado, herramientas de roscado y herramientas de mandrinado, como se muestra en la figura 5.

Dado que las herramientas de torneado se componen de un cabezal y un cuerpo de herramienta, también pueden clasificarse según su estructura en herramientas macizas, herramientas de soldadura fuerte, herramientas de sujeción mecánica, herramientas de plaquita indexable y herramientas de forma, como se muestra en la figura 6.

Los usos básicos de las herramientas de torneado habituales son los siguientes:

- Herramienta de torneado exterior a 90° (herramienta de corte lateral): Utilizada para tornear el cilindro externo, el hombro y la cara de la pieza, dividida en herramientas de corte lateral izquierda y derecha.

- Herramienta doblada a 45°: Se utiliza para tornear el cilindro exterior, la cara y el chaflán de la pieza.

- Herramienta de tronzado: Se utiliza para cortar la pieza o hacer ranuras en la superficie de la pieza.

- Herramienta de mandrinar: Herramienta utilizada para taladrar los orificios interiores de las piezas, incluidas las herramientas de taladrado de orificios pasantes y las herramientas de taladrado de orificios ciegos.

- Herramienta de torneado de formas: Se utiliza para tornear filetes, ranuras circulares en escalones o tornear piezas con formas especiales.

- Herramienta de corte de roscas: Se utiliza para cortar roscas.

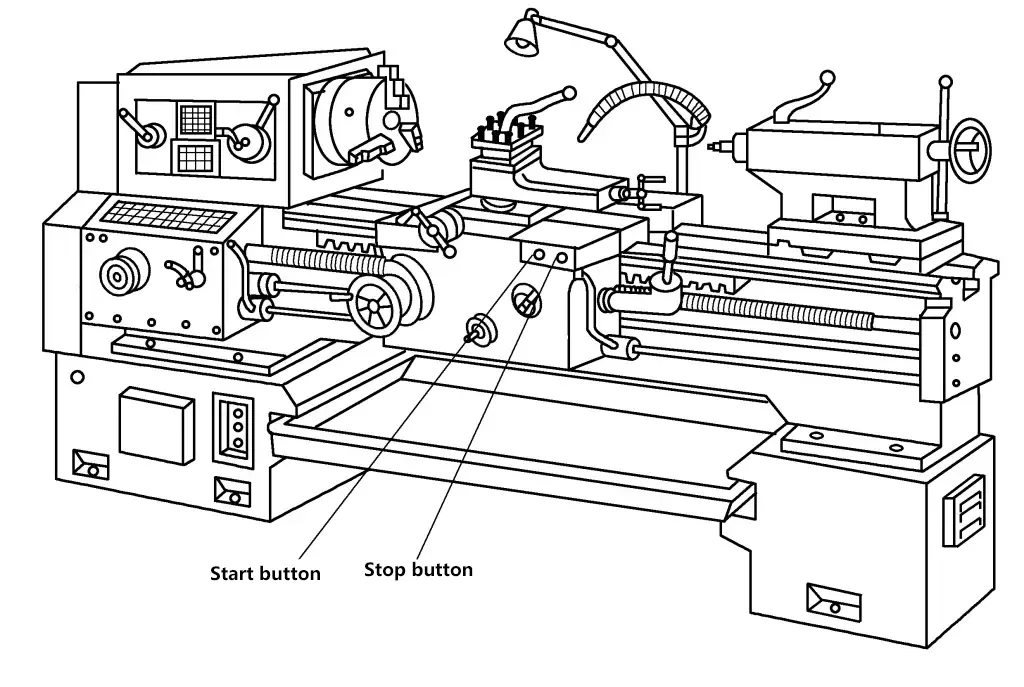

IV. Introducción a las operaciones básicas de torno

Antes de poner en marcha y hacer funcionar la máquina, deben comprobarse cuidadosamente los siguientes puntos:

- Compruebe que todas las palancas de control de velocidad del torno están en posición neutra, que el embrague está en la posición correcta y que la palanca de control está en estado de parada. Después de confirmar que todo está correcto, encienda el interruptor principal del torno.

- Pulse el botón de arranque del carro (Figura 7) para arrancar el motor.

- Levante hacia arriba la palanca de control situada en el lado derecho del delantal para hacer girar el eje hacia delante; vuelva a colocar la palanca en la posición central para detener el eje; presione la palanca hacia abajo para hacer girar el eje hacia atrás.

- El cambio entre la rotación del husillo hacia delante y hacia atrás debe realizarse después de que el husillo haya dejado de girar para evitar fallos eléctricos causados por una corriente instantánea excesiva debida a operaciones de conmutación continuas.

- Pulse el botón de parada del carro para detener el motor.

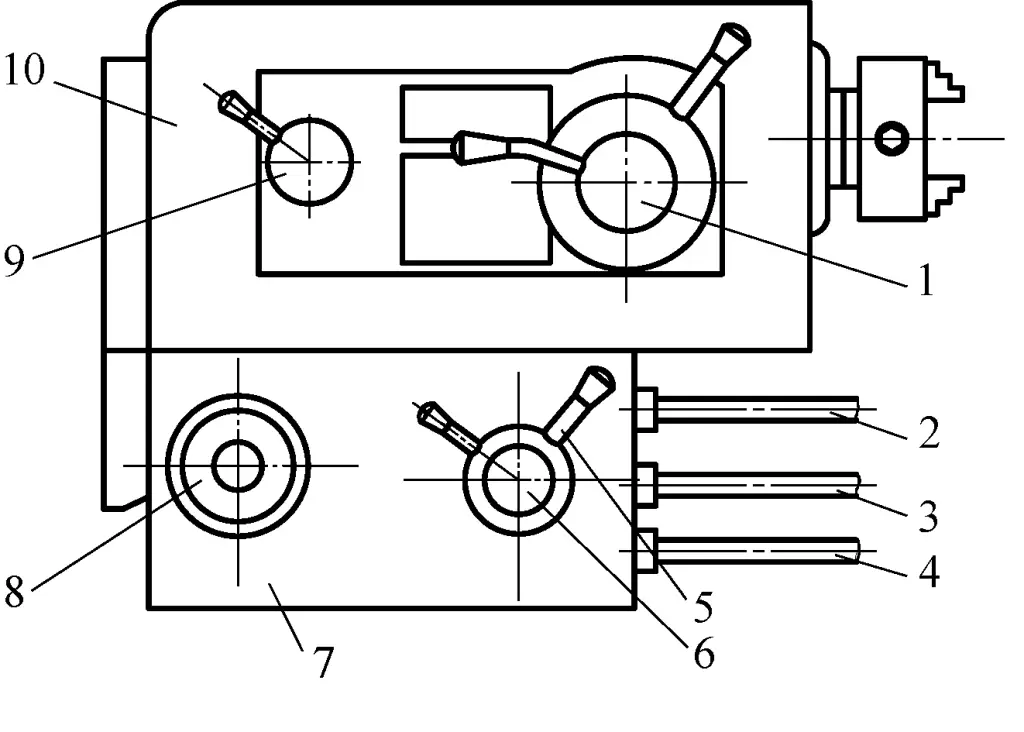

(1) Estructura y funcionamiento del cambio de velocidad del cabezal

El cambio de velocidad del husillo del torno se controla cambiando la posición de dos manivelas anidadas en la parte delantera derecha del cabezal. El mango delantero tiene 6 engranajes, cada engranaje tiene 4 niveles de velocidad controlados por el mango trasero, por lo que el husillo tiene un total de 24 niveles de velocidad, como se muestra en la Figura 8.

1-Cambio de velocidad del cabezal con asas anidadas

Tornillo de 2 terminales

3-Varilla de alimentación

4-Palanca de mando

5-Manivela de cambio de velocidad de alimentación

Manivela de cambio de 6 tornillos y varillas de alimentación

7-Caja de alimentación

8-Volante de cambio de velocidad de alimentación

9-Manivela de cambio de dirección del hilo

10-Cabezal

La palanca situada en la parte frontal izquierda del cabezal se utiliza para cambiar entre roscas a izquierda y derecha y para aumentar el paso de rosca. Tiene 4 posiciones: rosca a derechas, rosca a izquierdas, rosca a derechas de paso aumentado y rosca a izquierdas de paso aumentado, como se muestra en la Figura 9.

1-Rosca derecha

2-Rosca izquierda

3 Rosca izquierda de paso aumentado

4-Rosca derecha de paso aumentado

(2) Estructura y funcionamiento de la caja de alimentación

La caja de alimentación del torno CA6140 tiene un volante en la parte delantera izquierda con 8 posiciones; en el lado derecho, hay dos manivelas anidadas, la manivela delantera es para cambiar entre el tornillo de avance y la varilla de alimentación, y la manivela trasera tiene las posiciones I, II, III, IV que funcionan con el volante para ajustar el paso de rosca o la velocidad de avance.

Para ajustar el paso de rosca o la velocidad de avance requeridos según los requisitos de mecanizado, puede consultar la tabla de configuración de la tapa del depósito de aceite de la caja de alimentación para determinar la posición específica de la manivela del volante.

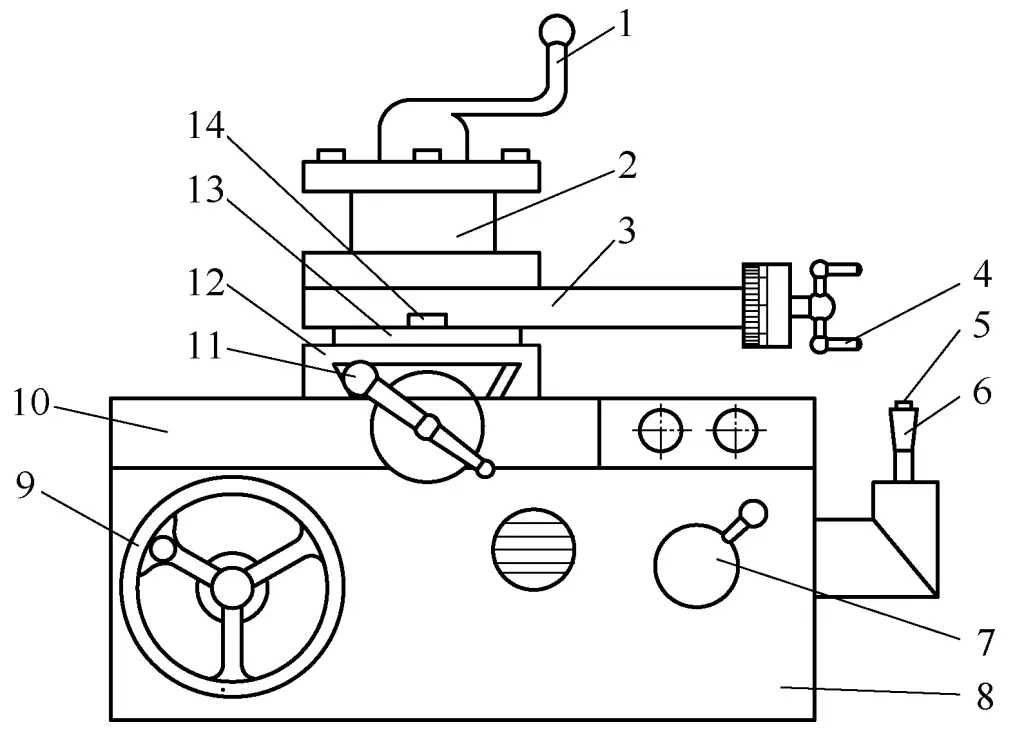

(3) Estructura y funcionamiento del conjunto del carro

El conjunto del carro incluye el delantal, la silla de montar, el carro transversal, el apoyo compuesto y el poste portaherramientas, como se muestra en la figura 10.

1-Mango de poste

Poste de 2 herramientas

3-Descanso compuesto

Asa de apoyo 4-Compound

5-Botón de avance rápido

6-Manivela de alimentación automática

7-Palanca de media tuerca

8-Apron

9 Volante grande

10-Silla

11-Volante de deslizamiento transversal

12-Corredera transversal

13-Esfera graduada

14-Tuerca de bloqueo

El conjunto del carro realiza la mayoría de los movimientos de avance durante el torneado: la silla y el delantal se mueven longitudinalmente, el carro transversal se mueve transversalmente y el apoyo compuesto puede moverse longitudinalmente o en ángulo. Existen dos tipos de movimientos de avance: el avance manual y el avance motorizado.

1) El movimiento longitudinal del sillín y del delantal se controla mediante el gran volante situado en la parte delantera izquierda del delantal.

Al girar el volante en sentido horario, el sillín y el delantal se desplazan hacia la derecha; al girar en sentido antihorario, se desplazan hacia la izquierda. El dial graduado del eje del volante está dividido en 300 divisiones, y por cada división que gira el volante, el sillín y el delantal se mueven 1 mm longitudinalmente.

2) El movimiento transversal del carro transversal se controla mediante la manivela del carro transversal.

Al girar la manivela en el sentido de las agujas del reloj, el carro transversal se aleja del operador (es decir, avance transversal); al girar en sentido contrario a las agujas del reloj, se mueve hacia el operador (es decir, retroceso transversal). El dial graduado del husillo del carro transversal está dividido en 100 divisiones, y por cada división que gira la manivela, el carro transversal se desplaza 0,05 mm transversalmente.

3) El apoyo compuesto puede realizar movimientos longitudinales cortos controlados por la empuñadura del apoyo compuesto.

Al girar la empuñadura del apoyo compuesto en el sentido de las agujas del reloj, el apoyo compuesto se desplaza hacia la izquierda; al girar en sentido contrario, se desplaza hacia la derecha. El dial graduado del husillo del apoyo compuesto está dividido en 100 divisiones, y por cada división que gira la empuñadura, el apoyo compuesto se desplaza 0,05 mm longitudinalmente (o en ángulo).

El dial graduado del apoyo compuesto puede girarse en sentido horario o antihorario dentro de un rango de 90° cuando el portaherramientas necesita avanzar en ángulo para tornear conos cortos. Para ajustarlo, afloje primero la contratuerca, gire el apoyo compuesto hasta la posición angular deseada y, a continuación, apriete la contratuerca para fijar el apoyo compuesto.

4) El torno CA6140 utiliza un mando monomando para el avance motorizado longitudinal y transversal y el avance rápido.

La manivela de avance automático se encuentra en el lado derecho del delantal y puede moverse longitudinal y transversalmente a lo largo de la ranura transversal. La dirección del movimiento de la empuñadura se corresponde con la dirección del movimiento del portaherramientas, lo que hace que el manejo sea sencillo y cómodo. Cuando la empuñadura se encuentra en el centro de la ranura transversal, el movimiento de avance se detiene.

En la parte superior de la empuñadura de avance automático hay un botón de avance rápido. Al pulsarlo, el motor de avance rápido se pone en marcha y el carro o la corredera transversal se mueven rápidamente en la dirección del movimiento de la empuñadura. Al soltarlo, el motor de avance rápido se detiene y cesa el movimiento rápido.

5) En la parte delantera derecha del delantal hay una palanca de accionamiento de media tuerca que sirve para controlar la conexión de movimiento entre el delantal y el husillo.

Al girar superficies no roscadas, la palanca de la media tuerca está en la posición superior; al cortar roscas, gire la palanca de la media tuerca en el sentido de las agujas del reloj para cerrar la media tuerca y engranarla con el tornillo de avance, transfiriendo el movimiento del tornillo de avance al delantal, haciendo que el delantal y el sillín avancen longitudinalmente según el paso de rosca (o avance) preestablecido. Una vez finalizado el roscado, devuelva inmediatamente la palanca de la media tuerca a su posición original.

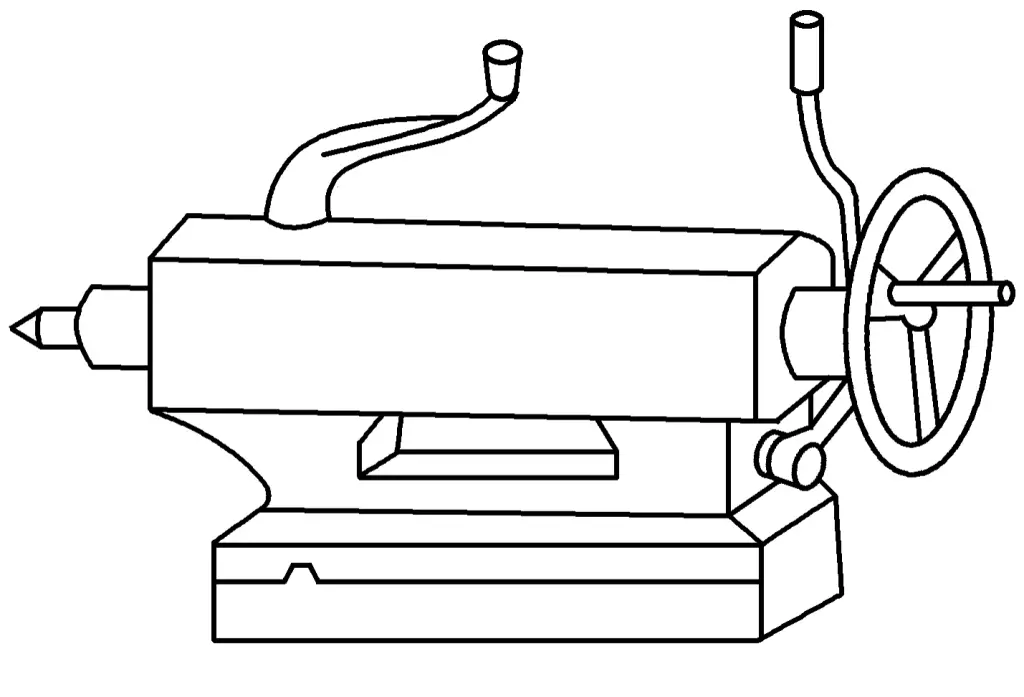

(4) Estructura y funcionamiento del contrapunto

En la figura 11 se muestra el contrapunto del torno CA6140.

1) Mueva manualmente el contrapunto a lo largo de las guías de la bancada hasta una posición adecuada, gire la palanca de sujeción del contrapunto en sentido antihorario para fijar el contrapunto. Tenga cuidado de no utilizar una fuerza excesiva al mover el contrapunto.

2) Mueva la palanca de sujeción de la caña en sentido antihorario (para aflojar), gire el volante para hacer avanzar o retroceder la caña. Gire la palanca de sujeción de la caña en el sentido de las agujas del reloj para fijar la caña en la posición seleccionada.

3) Limpie el agujero de la caña y el cono del centro, instale el centro del contrapunto; afloje la palanca de sujeción de la caña, gire el volante para retraer la caña y retire el centro del contrapunto.