Los materiales utilizados para la extrusión en frío deben poseer buena plasticidad, baja resistencia a la deformación y sensibilidad al endurecimiento por deformación. La selección de materiales para la extrusión en frío es una de las consideraciones cruciales en la producción por extrusión. No sólo afecta a la calidad y el rendimiento del producto, sino que también incide directamente en la vida útil del molde, por lo que influye en cierta medida en la complejidad del proceso de extrusión en frío.

Con el avance de la industria moderna y la aparición de prensas de extrusión especializadas de gran tonelaje y de nuevos materiales para moldes, la gama de materiales disponibles para la extrusión en frío se ha ampliado, y la variedad de materiales ha aumentado gradualmente.

En la actualidad, muchos materiales de baja plasticidad y alta resistencia pueden someterse al proceso de extrusión en frío con un cierto grado de deformación. En la actualidad, los materiales metálicos utilizados para la extrusión en frío tanto a nivel nacional como internacional se enumeran en la Tabla 2-3.

Cuadro 2-3: Metales Para extrusión en frío

| Nombre del material | Calidad del material | ||

| Plomo, estaño, plata y sus aleaciones | |||

| Zinc y aleaciones de zinc-cadmio | |||

| Aluminio y aleaciones de aluminio | Aluminio puro | 1070A,1060,1050A,1035,1200 | |

| Aleaciones de aluminio resistentes a la corrosión | 5A01,5A02,5A03,5A05,3A21 | ||

| Aleaciones de aluminio duro | 2A01,2A02, 2A04. 22A06,22B11, 2B12, 2A10, 2A11,22A12, 2A13 | ||

| Aleaciones de aluminio forjado | 2A50,2A14 | ||

| Aleaciones de aluminio superduro | 7A09 | ||

| Cobre y aleaciones de cobre | Cobre puro | T1,T2,T3,T4 | |

| Cobre sin oxígeno | TU1,TU2 | ||

| Latón | H62,H68,H70,H80,H85,H90,H96 | ||

| Estaño Fósforo Bronce | QSn6. 5-0. 15 | ||

| Aleaciones de magnesio | Mg99.50, Mg99.00, AZ41M, AZ61M | ||

| Níquel y aleaciones de níquel | Níquel puro | N2,N3,N4.N5,N6 | |

| Aleaciones de níquel-cobre | NiCu70-30 | ||

| acero | Hierro puro eléctrico | DT1,DT2 | |

| Acero al carbono común | Q195,Q215,Q235,Q275 | ||

| Acero estructural al carbono de alta calidad | 08F,15F,08,10,15,20,25,30,35,40,45,50,15Mn,16Mn,20Mn | ||

| Acero de embutición profunda | S10A,S15A,S20A | ||

| Acero estructural aleado | 20MnV, 20MnB, 15Cr, 20Cr, 30Cr, 40Cr, 45Cr, 15CrMo, 20CrMo,30CrMo,35CrMo, 42CrMo, 12CrNi2,12CrNi3A, 12CrNiTi, 30Mn2,30CrMnSi,35CrMnSi,30CrMnSiA, 40CrMnMo, 40CrNiMo, 18CrMnTi | ||

| Acero inoxidable | Sistema ferrítico | 10Cr17 | |

| Sistema martensítico | 06Cr13, 12Cr13, 20Crl3, 30Cr13, 14Cr17Ni2 | ||

| Sistema austenítico | 06Cr19Ni10,12Cr18Ni9 | ||

| Acero para rodamientos | GCr9, GCr15 | ||

| Acero al carbono para herramientas | T8, T9 | ||

| Acero rápido | W18Cr4V | ||

Además, la extrusión en frío puede realizarse en titanio y determinadas aleaciones de titanio, tántalo, circonio, así como aleaciones de precisión y aleaciones de piedra pómez.

Los materiales utilizados habitualmente para la extrusión en frío son principalmente metales no ferrosos y sus aleaciones, aceros de bajo contenido en carbono con una fracción másica de carbono inferior a 0,2% y aceros de baja aleación.

Metales no ferrosos

La extrusión en frío comenzó con los metales no férreos, ya que la extrusión en frío de estos metales es menos compleja que la del acero, y la unidad fuerza de extrusión también es menor. Sin embargo, a medida que aumenta el contenido de elementos de aleación, se deteriora el rendimiento de la extrusión en frío. Por lo tanto, la procesabilidad por extrusión en frío del material debe determinarse en función de los distintos contenidos de elementos de aleación.

1. Aluminio puro

El aluminio puro industrial como 1070A, 1060, 1050A, 1035, 1200, 8A06, etc., con un alto contenido de aluminio (w(Al)) superior a 99%, es un metal puro cúbico centrado en la cara con sistemas de deslizamiento 4×3=12, lo que lo convierte en un material ideal para la extrusión en frío.

No sólo tiene baja resistencia a la deformación y buena plasticidad, sino que apenas se endurece durante la deformación, prolongando así la vida útil del molde. Es un material con un buen rendimiento de extrusión en frío. La composición química principal y las propiedades mecánicas del aluminio puro industrial comúnmente utilizado para la extrusión en frío se muestran en la Tabla 2-4.

2. Aleaciones de aluminio deformadas

Las aleaciones de aluminio deformado utilizadas para la extrusión en frío incluyen principalmente el aluminio resistente a la oxidación, el aluminio duro y el aluminio forjado.

Tabla 2-4: Composición química primaria y propiedades mecánicas del aluminio puro industrial utilizado habitualmente en extrusión en frío

| Composición química primaria (Fracción de masa, %) | Propiedades mecánicas | ||||||

| AI | Impurezas | Condición | Resistencia a la tracción Rm/MPa | límite elástico RcL/MPa | Elongación A (%) | Índice de reducción de superficie Z (%) | Dureza Brinell HBW |

| 99. 7 | 0. 3 | Recocido | 70~110 | 50 ~ 80 | 35 | 80 | 15~25 |

| 99. 6 | 0. 4 | ||||||

| 99. 5 | 0. 5 | ||||||

| 99. 3 | 0. 7 | Trabajo endurecido | 150 | 100 | 6 | 60 | 32 |

| 99 | 1. 0 | ||||||

| 98. 8 | 1. 2 | ||||||

(1) Aluminio resistente al óxido

5A02, 5A05 y 3A21 pertenecen a las series Al-Mn y Al-Mg de aleaciones de aluminio resistentes a la corrosión y son materiales ideales para la extrusión en frío debido a su baja resistencia, alta plasticidad y excelente rendimiento de extrusión en frío.

Sin embargo, tienen una gran tendencia a endurecerse y no pueden someterse a tratamiento térmico, por lo que se basan principalmente en el endurecimiento por trabajo en frío para mejorar la resistencia. Las aleaciones de aluminio resistentes al óxido utilizadas habitualmente en la extrusión en frío son la 5A02 y la 3A21. Su composición química y propiedades mecánicas se muestran en la Tabla 2-5.

Tabla 2-5: Composición química y propiedades mecánicas de 5A02 y 3A21

| Grado | Química primaria Com posición (Fracción de masa, %) | Condición | Propiedades mecánicas | ||||||

| Mg | Mn | Al | Resistencia a la tracción Rm/MPa | límite elástico RcL/MPa | Elongación A (%) | Índice de reducción de superficie Z (%) | Dureza Brinell HBW | ||

| 5A02 | 2~2.8 | 0.15~0.4 | 97.85~96.8 | Recocido | 190 | 80 | 23 | 64 | 45 |

| Medio duro | 250 | 210 | 6 | / | 60 | ||||

| 3A21 | 0.05 | 1~1.6 | 99~98.4 | Recocido | 130 | 50 | 23 | 70 | 30 |

| Endurecido | 220 | 180 | 5 | 50 | 55 | ||||

(2) Aluminio duro

Las aleaciones 2A01 a 2A11 y 2A12 pertenecen a la serie Al-Cu-Mg de aluminio duro, siendo la 2A11 el aluminio duro estándar y la 2A12 el aluminio duro de alta resistencia. Estos dos tipos de aluminio duro son actualmente los más utilizados. En comparación con el aluminio puro y el acero de bajo contenido en carbono, el aluminio duro tiene una plasticidad inferior, unos efectos de refuerzo de la extrusión menos pronunciados y es muy propenso al agrietamiento.

Por lo tanto, es necesario potenciar los tratamientos de ablandamiento y lubricación, y establecer las condiciones de deformación y los planes de proceso más razonables que no produzcan tensiones de tracción. El aluminio duro 2A12 contiene Cu y Mg, formando un gran número de compuestos frágiles Al2CuMg (fase s) y CuAl2 (fase 0). Por lo tanto, el 2A12 es más difícil de extrudir en frío que el 3A21.

La composición química y las propiedades mecánicas de 2A11 y 2A12 se muestran en la Tabla 2-6.

Tabla 2: Composición química y propiedades mecánicas de 2A11 y 2A12

| Grado | Química primaria Com posición (Fracción de masa, %) | Condición | Propiedades mecánicas | ||||||

| Cu | Mg | Mn | Impurezas totales | AI | Resistencia a la tracción Rm/MPa | Elongación A (%) | Dureza Brinell HBW | ||

| 2A11 | 3.8~4.8 | 0.4~0.8 | 0.4~0.8 | 1.8 | Importe residual | Recocido | <240 | 12 | 55 ~ 65 |

| Enfriamiento | 380 ~ 420 | 8 ~12 | 95 ~ 110 | ||||||

| 2A12 | 3.8~4.9 | 1.2~1.6 | 0.3~0.9 | 1.5 | Importe residual | Recocido | <240 | 12 ~ 14 | 55 ~ 65 |

| Enfriamiento | 440 ~ 470 | 8 ~ 12 | 110 ~ 120 | ||||||

(3) Aluminio forjado

La 2A14 pertenece al sistema Al-Cu-Mg-Si de aleaciones de aluminio forjado y es una aleación de aluminio de alta resistencia. En comparación con el aluminio duro, contiene un mayor contenido de silicio, con una fracción másica de 0,6% a 1,2%. El silicio puede aumentar la resistencia de la aleación 2A14 en el estado tratado térmicamente. Tras el enfriamiento y el envejecimiento artificial, la resistencia puede alcanzar los 470MPa, más de 50MPa superior a la de la 2A11.

Sin embargo, su plasticidad no es tan buena como la de la 2A11, sobre todo en estado frío, lo que la hace propensa al agrietamiento. Por lo tanto, se debe prestar especial atención al efecto de ablandamiento y a las condiciones de deformación del proceso cuando se procesan aleaciones de aluminio forjado. La composición química y las propiedades mecánicas del 2A14 se muestran en la Tabla 2-7.

Tabla 2-7: Composición química y propiedades mecánicas de 2A14

| Grado | Química primaria Com posición (Fracción de masa, %) | Condición | Propiedades mecánicas | |||||||

| Cu | Mg | Mn | Si | AI | Resistencia a la tracción Rm/MPa | Elongación A (%) | Índice de contracción de la sección Z (%) | Dureza Brinell HBW | ||

| 2A14 | 3.9~4.8 | 0.4~0.8 | 0.4~1.0 | 0.6~1.2 | Importe residual | Recocido | 190 ~ 215 | 10 ~15 | 43. 5 | 62 ~ 65 |

| Enfriamiento y envejecimiento | ≥460 | ≥10 | 25 | ≥130 | ||||||

3. Cobre puro y cobre sin oxígeno

El cobre puro y el cobre libre de oxígeno son metales puros con retículas cúbicas centradas en la cara, similares al aluminio puro, son materiales excelentes para el procesamiento por extrusión en frío. La resistencia de su estado reblandecido solo ronda los 210 MPa.

4. Aleación de cobre

Como la resistencia del cobre puro industrial no es alta, se limita su uso como material estructural. Para dotar al cobre de cierta resistencia, tenacidad, resistencia al desgaste, conductividad eléctrica, conductividad térmica y resistencia a la corrosión, se le añaden diversos elementos de aleación como zinc, estaño, manganeso, aluminio y silicio. Las aleaciones de cobre con zinc como principal elemento de aleación se denominan latón, y las que tienen estaño como principal elemento de aleación, bronce.

(1) Latón

El latón puede dividirse en latón ordinario y latón especial.

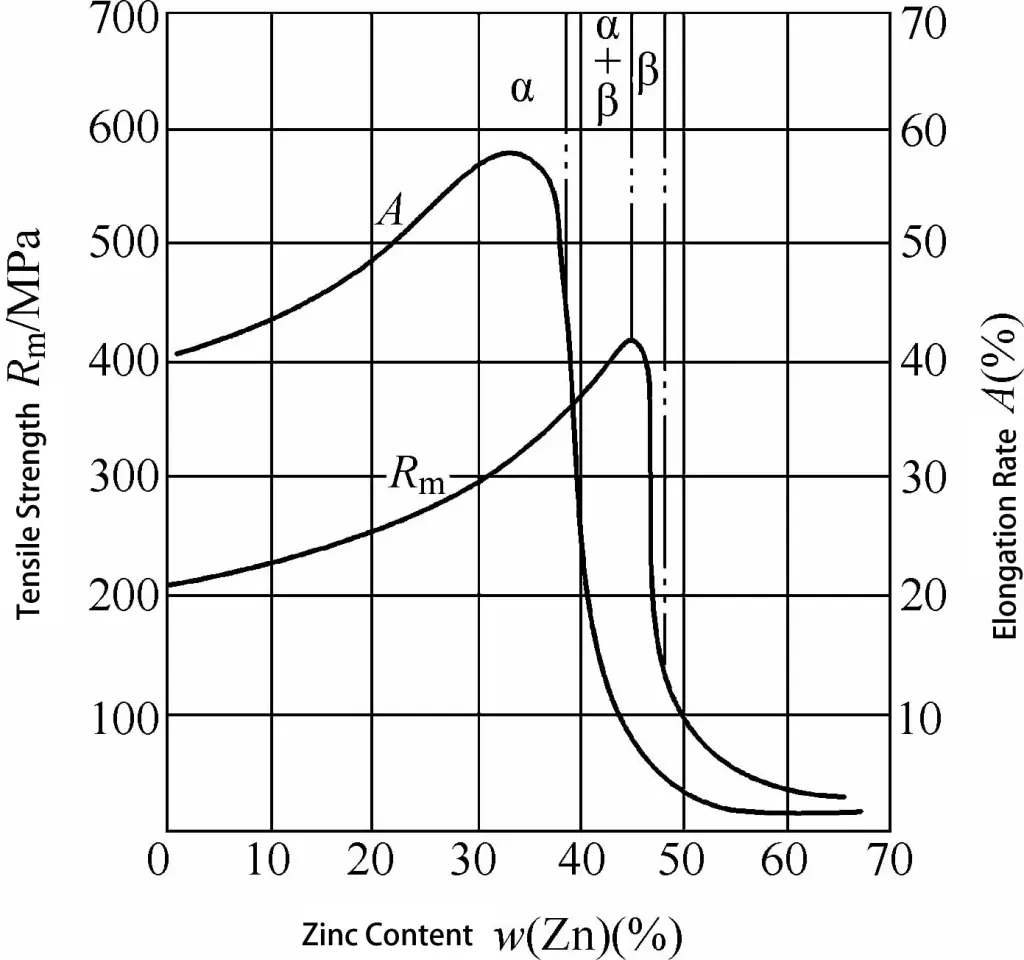

El latón ordinario es una aleación binaria de cobre y zinc. La adición de Zn al Cu tiene un impacto significativo en las propiedades mecánicas del Cu, como se muestra en la figura 2-4. La figura muestra que cuando el contenido de zinc w(Zn) en el latón es inferior a 39%, el Zn se disuelve en el Cu para formar una solución sólida de sustitución de red cúbica centrada en la cara α, que es muy blanda y altamente plástica.

Cuando la cantidad de zinc añadido w(Zn) en el latón supera los 39%, aparece una fase β dura y quebradiza con una red cúbica centrada en el cuerpo, que es una solución sólida de red cúbica centrada en el cuerpo basada en el compuesto CuZn, lo que hace que el índice de alargamiento A disminuya bruscamente, pero la resistencia a la tracción R sigue aumentando. Cuando el contenido de zinc w(Zn) es de aproximadamente 45%, Rm alcanza su valor máximo.

Si se aumenta aún más el contenido de zinc, aparece en el latón una fase γ más dura y quebradiza. Se trata de una solución sólida con una compleja red cúbica basada en el compuesto Cu5Zn8. En este punto, la Rm del latón desciende bruscamente, por lo que las aleaciones de cobre-zinc con un contenido de zinc w(Zn) superior a 45% no tienen ningún valor práctico.

A partir del análisis anterior, se sabe que los latones como H62, H68, H70, etc., con un contenido de zinc w(Zn) no superior a 39%, son adecuados para el procesamiento por extrusión en frío. La composición química y las propiedades mecánicas del cobre y sus aleaciones utilizadas para la extrusión en frío se muestran en la Tabla 2-8.

(2) Bronce

Existen muchos tipos de bronce, generalmente denominados según los tipos de elementos de aleación que contiene el cobre. Por ejemplo, el bronce que contiene Al se denomina bronce de aluminio, y el que contiene Sn, bronce de estaño.

En las condiciones técnicas actuales, la extrusión en frío del bronce es bastante difícil. Sin embargo, el bronce de estaño y fósforo QSn6,5-0,15 se ha procesado con éxito por extrusión en frío.

Esto se debe a que el fósforo de este bronce estaño-fósforo puede desoxidarse, eliminando los efectos nocivos del compuesto SnO, extremadamente duro y quebradizo.2Este bronce al estaño-fósforo mejora sus propiedades mecánicas y su comportamiento en el proceso, por lo que es adecuado para la extrusión en frío.

Tabla 2-8: Composición química y propiedades mecánicas del cobre y sus aleaciones para extrusión en frío

| Nombre | Grado | Composición química primaria (fracción másica, %) | Condición | Propiedades mecánicas | ||||

| Cu | Zn | Impurezas totales | Resistencia a la tracción Rm/MPa | Tasa de contracción transversal Z (%) | Dureza Brinell HBW | |||

| Cobre puro | T1 | 99.95 | Recocido | 210 ~ 230 | 47. 5 ~ 50 | 40 ~ 50 | ||

| Cobre puro | T2 | 99. 9 | Recocido | 210 ~ 230 | 47.5 ~ 50 | 40 ~ 50 | ||

| Cobre puro | T3 | 99.7 | Recocido | 210 ~ 230 | 47. 5 ~ 50 | 40 ~ 50 | ||

| Latón | H62 | 60. 5 ~ 63. 5 | 39 ~ 36 | 0. 5 | Recocido | 300 ~ 350 | 30 ~ 40 | 50 ~ 60 |

| Latón | H68 | 67 ~ 70 | 30 ~ 32 | 0.3 | Recocido | 300 ~ 320 | 30 ~ 45 | 45 ~ 55 |

5. Otros metales no férreos

El níquel puro puede extruirse en frío, pero tiende a adherirse a la matriz. Por lo tanto, es mejor recubrir la superficie del níquel con cobre antes de la extrusión en frío, con un espesor de recubrimiento de unos 0,02 mm, y utilizar parafina clorada como lubricante. Para la extrusión en frío en varios pasos, el recocido intermedio debe realizarse en un horno eléctrico con un gas protector. Después de cada recocido, debe volver a aplicarse el revestimiento de cobre.

La aleación de níquel-cobre NiCu70-30 también puede extruirse en frío.

El titanio puro puede extruirse en frío, pero la fuerza de extrusión unitaria requerida es elevada. Antes de la extrusión en frío, la pieza en bruto debe someterse a un tratamiento superficial de fluoruro-fosfato y, a continuación, lubricarse con grafito, disulfuro de molibdeno o resina sintética.

Las aleaciones de zinc, como las de cadmio-zinc, se utilizan mucho en la fabricación de pilas secas. Sin embargo, no son adecuadas para la extrusión en frío a temperatura ambiente. Es más apropiado calentar la aleación cadmio-zinc a unos 100C y mantenerla durante 30-60 minutos antes de la extrusión. A menudo se utiliza lanolina o estearato de zinc como lubricante durante la extrusión.

El magnesio y sus aleaciones no son adecuados para la extrusión a temperatura ambiente. La pieza en bruto debe calentarse a 230-370C antes de poder extruirse.

Acero

En la producción actual de extrusión en frío, los tipos de acero utilizados pueden dividirse a grandes rasgos en las tres categorías siguientes:

(1) Acero conformable

El principal requisito de este tipo de acero es su conformabilidad, sin que se exijan excelentes efectos de refuerzo por extrusión. Esta categoría se refiere principalmente a los aceros al carbono ordinarios con un contenido de carbono (w(C)) inferior a 0,1%.

(2) Acero que requiere mejoras de las propiedades mecánicas mediante procesos de conformado

Casi todos los aceros estructurales de alta calidad con bajo y medio contenido en carbono y los aceros estructurales aleados con un contenido en carbono (w(C)) superior a 0,2% pueden alcanzar este objetivo mediante el endurecimiento por deformación.

(3) Acero que requiere mejoras de las propiedades mecánicas mediante tratamiento térmico

Cuando los requisitos de resistencia de las piezas del producto superan la resistencia alcanzable mediante extrusión en frío, o cuando se imponen requisitos de resistencia estrictos en toda la sección transversal, es necesario el tratamiento térmico.

Por ejemplo, piezas como los casquillos estriados de los ejes de cambio de marchas de bicicletas y los motores de motocicletas, que suelen utilizar aceros estructurales de baja aleación como 20Cr y 40Cr, siguen necesitando un tratamiento térmico posterior tras la extrusión para cumplir los requisitos de rendimiento. Para estos materiales, deben tener una alta templabilidad durante el tratamiento térmico, pero deben poder ablandarse adecuadamente para reducir las fuerzas de extrusión.

Casi todos los aceros que pueden forjarse en caliente también pueden extruirse en frío. Sin embargo, debido a las limitaciones de las matrices y los equipos, los tipos de acero que pueden utilizarse para la extrusión en frío suelen limitarse a los aceros de carbono medio y bajo contenido en carbono (w(C)) inferiores a 0,5%, así como a los aceros de baja aleación con un contenido en carbono (w(C)) inferior a 0,5%.

En la producción actual, los aceros bajos en carbono y los aceros de baja aleación con un contenido de carbono (w(C)) inferior a 0,2% se utilizan ampliamente. La Tabla 2-9 enumera los grados, composiciones químicas y propiedades mecánicas de algunos aceros actualmente disponibles para el procesamiento por extrusión en frío.

| Nombre | Grado | Principales componentes químicos (fracción de masa, %) | Propiedades mecánicas | Nota | ||||||||

| C | Mn | Si | P | S | Cr | Resistencia a la tracción Rm/MPa | Elongación A (%) | Reducción de superficie Z (%) | Dureza Brinell HBW | |||

| Acero estructural al carbono de alta calidad | 10 | 0.07~0.14 | 0.35~0.65 | 0.17~0.37 | ≤0.035 | ≤0.04 | / | 340~360 | 43~40 | 60 | 107~110 | Estado suavizado |

| 15 | 0.12~0.19 | 0.35~0.65 | 0.17~0.37 | ≤0.04 | ≤0.04 | / | 360~380 | 38~40 | 55~60 | 109~121 | ||

| 20 | 0.17~0.24 | 0.35~0.65 | 0.17~0.37 | ≤0.04 | ≤0.04 | / | 390~420 | 28~32 | 55 | 121~131 | ||

| Acero estructural aleado | 15Cr | 0.12~0.18 | 0.4~0.7 | 0.17~0.37 | / | / | 0.7~1.0 | 450 | 20 | 40 | 128 | |

| 20Cr | 0.17~0.24 | 0.5~0.8 | 0.17~0.37 | / | / | 0.7~1.0 | 850 | 10 | 40 | 133~138 | ||

| 40Cr | 0.37~0.44 | 0.5~0.8 | 0.17~0.37 | / | / | 0.8~1.1 | ≥1000 | ≥9 | ≥45 | 156 | ||

| Acero de embutición profunda | S10A | 0.06~0.12 | 0.25~0.5 | ≤0.1 | ≤0.03 | ≤0.035 | / | 300~400 | 46~50 | 55 | 137 | |

| S15A | 0.12~0.18 | 0.25~0.5 | ≤0.1 | ≤0.03 | ≤0.035 | / | 340~450 | 44~48 | 55 | 143 | ||

| S20A | 0.16~0.22 | 0.25~0.5 | ≤0.1 | ≤0.03 | ≤0.035 | / | 380~500 | ≥26 | 55 | 156 | ||