Los materiales, la energía y la información se consideran los tres pilares de la industria moderna, y el desarrollo de la energía y la información depende, en cierta medida, del progreso de los materiales. Según las estadísticas, un coche se compone de unas 30.000 piezas, y estas piezas están hechas de más de 4.000 materiales diferentes.

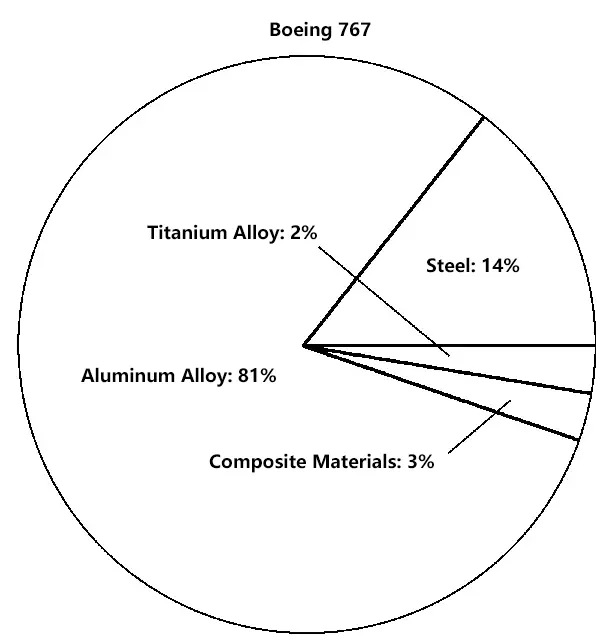

Desde el diseño, la selección de materiales y la fabricación de un coche hasta su uso, mantenimiento y cuidado, los materiales intervienen en todos los aspectos. Tomando como ejemplo los materiales de los coches modernos, en términos de peso, el acero representa entre 55% y 60% del peso del coche, el hierro fundido entre 5% y 12%, los metales no ferrosos entre 6% y 10%, los plásticos entre 8% y 12%, el caucho entre 4%, el vidrio entre 3% y otros materiales (pintura, líquidos diversos, etc.) entre 6% y 12%. La figura 1 muestra la proporción de los distintos materiales utilizados en el Boeing 767.

Los materiales de ingeniería son la base material para la construcción de maquinaria. El rendimiento de la maquinaria depende de los materiales utilizados. Hay miles de materiales utilizados en la fabricación de maquinaria, y elegir bien entre tantos materiales no es fácil.

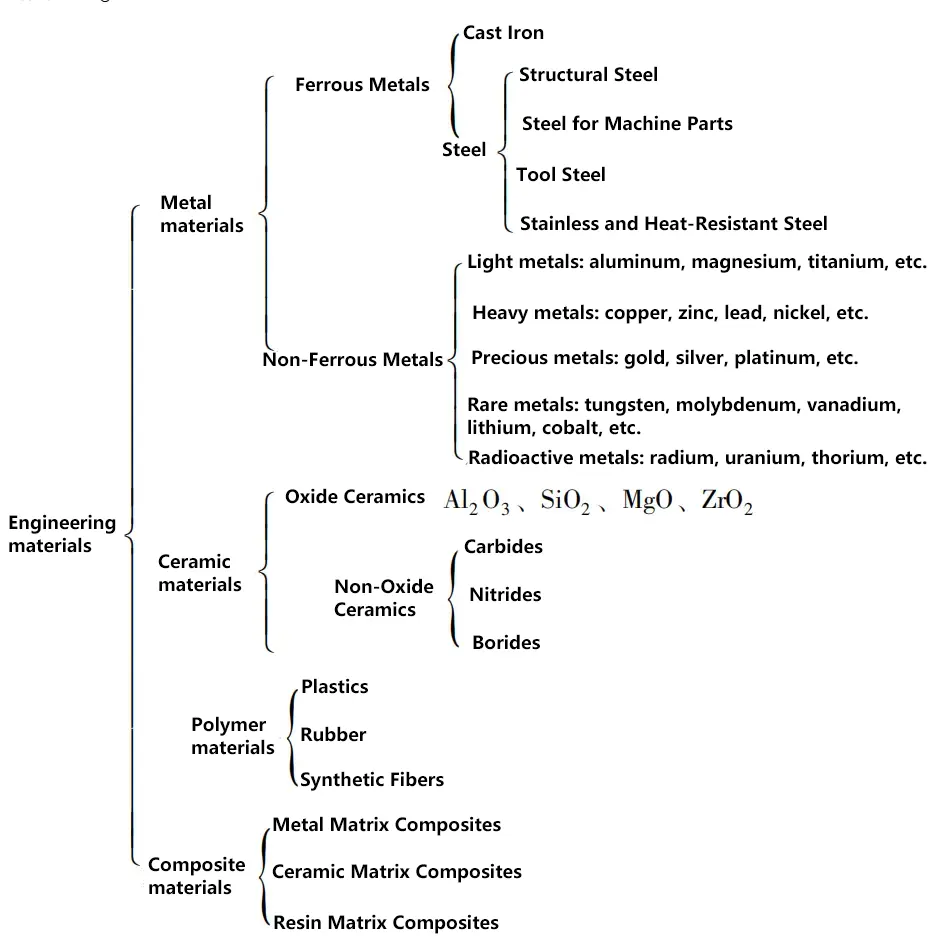

Los materiales de ingeniería son diversos y se utilizan ampliamente. En ingeniería, los materiales suelen clasificarse según el método de clasificación química, que puede dividirse en materiales metálicos, materiales inorgánicos no metálicos (cerámicos), materiales poliméricos orgánicos y materiales compuestos, como se muestra en la Figura 2.

I. Materiales metálicos

Los materiales metálicos son un término general para los metales y sus aleaciones, incluidos los metales ferrosos y los metales no ferrosos, que representan 80% del uso total. Las características de los metales vienen determinadas por la naturaleza de los enlaces metálicos.

Los materiales metálicos tienen buenas propiedades mecánicas (alta resistencia, rigidez, plasticidad, tenacidad) y ciertas propiedades físicas y químicas (buena conductividad eléctrica y térmica, etc.) y buena trabajabilidad. Son baratos o de precio moderado, se utilizan mucho como materiales estructurales y algunos se emplean como materiales funcionales, pero los recursos son limitados. Los materiales metálicos no pueden trabajar a temperaturas extremadamente altas ni en medios especiales.

Según los elementos que los componen, los materiales metálicos pueden dividirse en metales ferrosos y metales no ferrosos. Los metales ferrosos incluyen el hierro y las aleaciones a base de hierro, como el hierro puro, el acero al carbono, el acero aleado, la fundición y las ferroaleaciones, denominados colectivamente materiales siderúrgicos. Los metales no férreos incluyen metales distintos del hierro y sus aleaciones; los más utilizados son el oro, la plata, el aluminio y las aleaciones de aluminio, el cobre y las aleaciones de cobre, el titanio y las aleaciones de titanio, etc.

Según sus principales propiedades y usos, los materiales metálicos pueden dividirse en materiales metálicos estructurales y materiales metálicos funcionales. Según la tecnología de procesamiento, los materiales metálicos pueden dividirse en materiales metálicos fundidos, materiales metálicos deformados y materiales pulvimetalúrgicos. Según la densidad, los materiales metálicos se dividen en metales ligeros (densidad 4,5g/cm³).

1. Materiales de acero

Los materiales siderúrgicos pueden dividirse en hierro puro industrial, acero y hierro fundido. El hierro puro industrial es una aleación de hierro y carbono con un contenido de carbono no superior a 0,02%. Aunque el hierro puro industrial tiene buena plasticidad, su resistencia es baja y rara vez se utiliza como material estructural y material de apariencia.

El acero es una aleación de hierro y carbono con un contenido de carbono de 0,02% a 2,11%, y también contiene pequeñas cantidades de elementos impuros como el fósforo y el azufre. Existen muchos tipos de acero, que pueden dividirse en acero al carbono y acero aleado según su composición química, y se utilizan ampliamente en diversos campos. La fundición es una aleación de hierro y carbono con un contenido de carbono de 2,11% a 4,0%.

El hierro fundido es un importante material de ingeniería con una larga historia de uso. Tiene un punto de fusión bajo, buen rendimiento de fundición, maquinabilidad, resistencia al desgaste y amortiguación de vibraciones, proceso de producción sencillo y bajo coste. Puede utilizarse para fabricar diversas piezas con estructuras y formas complejas. Los materiales de fundición más comunes son la fundición gris, la fundición maleable y la fundición dúctil.

Según su calidad, el acero al carbono puede dividirse en acero ordinario, acero de alta calidad y acero de alta calidad de alto grado; según su uso, puede dividirse en acero estructural, acero para herramientas y acero de rendimiento especial; según su contenido en carbono, puede dividirse en acero de bajo contenido en carbono (contenido en carbono inferior a 0,25%), acero de contenido medio en carbono (contenido en carbono de 0,25% a 0,6%) y acero de alto contenido en carbono (contenido en carbono superior a 0,6%).

El acero con bajo contenido en carbono tiene baja resistencia, alta plasticidad, alta tenacidad y buena trabajabilidad y soldabilidad, adecuado para la fabricación de piezas y componentes con formas complejas y que requieren soldadura; el acero con contenido medio en carbono tiene cierta resistencia, plasticidad y tenacidad moderada, con buenas propiedades mecánicas globales tras el tratamiento térmico, y se utiliza principalmente para la fabricación de piezas mecánicas que requieren resistencia y tenacidad, como engranajes y cojinetes; el acero con alto contenido en carbono tiene alta resistencia y dureza, buena resistencia al desgaste, baja plasticidad y tenacidad, y se utiliza principalmente para la fabricación de herramientas, herramientas de corte, muelles y piezas resistentes al desgaste.

El acero aleado es un acero basado en el acero al carbono con la adición de uno o varios elementos de aleación, que tiene propiedades mecánicas más completas y ciertas propiedades físicas y químicas especiales. Los elementos de aleación pueden mejorar el rendimiento y la procesabilidad del acero; los más utilizados son el silicio, el manganeso, el cromo, el níquel, el aluminio, el tungsteno, el titanio, el boro, etc. Por ejemplo, el cromo puede aumentar la resistencia al desgaste, la dureza y la resistencia a altas temperaturas del acero.

El acero aleado puede dividirse en acero de baja aleación (contenido total inferior a 5%), acero de aleación media (contenido total de 5% a 10%) y acero de alta aleación (contenido total superior a 10%) según el contenido total de elementos de aleación; según los tipos de elementos de aleación, puede dividirse en acero al cromo, acero al níquel, acero al manganeso, acero al silicio, acero al cromo-níquel, acero al manganeso-silicio, etc.Según su uso, puede dividirse en acero aleado estructural, acero aleado para herramientas y acero aleado especial (como el acero inoxidable, el acero resistente al calor, el acero resistente al desgaste, etc.).

2. Materiales metálicos no férreos

(1) El aluminio y las aleaciones de aluminio son los metales no ferrosos más utilizados en la industria y suelen ser materiales modernos con las siguientes características.

- El aluminio puro tiene una densidad baja, de unos 2,7 g/cm³, que es aproximadamente 1/3 de la del cobre, y pertenece a los metales ligeros.

- El punto de fusión es de 660°C.

- El aluminio tiene una excelente conductividad eléctrica y térmica, sólo superada por el cobre, con una conductividad eléctrica de aproximadamente 64% de cobre.

- El aluminio tiene una gran plasticidad y puede someterse a diversos procesos de transformación plástica.

- El aluminio puro es de color blanco plateado y tiene una buena resistencia a la oxidación en la atmósfera, pero los iones cloruro y los iones alcalinos pueden destruir la película de óxido del aluminio, por lo que no es resistente a la corrosión ácida, alcalina y salina.

La aleación de aluminio es una aleación compuesta por aluminio como base y la adición de otros elementos de aleación (cobre, silicio, magnesio, zinc, manganeso, níquel, etc.). La aleación de aluminio es ligera, fuerte, con un valor de resistencia específica cercano o superior al del acero, tiene una excelente conductividad eléctrica, conductividad térmica y resistencia a la corrosión, es fácil de procesar, resistente a los impactos y puede anodizarse en varios colores.

Las aleaciones de aluminio suelen dividirse en aleaciones de aluminio forjado y aleaciones de aluminio fundido. Las aleaciones de aluminio forjado, también conocidas como aleaciones de aluminio procesadas a presión, tienen buena plasticidad y pueden convertirse en productos como placas, varillas, tubos y perfiles mediante laminación, extrusión, estirado, forjado y otros métodos de procesamiento en frío y en caliente. Son excelentes materiales ligeros. Se dividen a su vez en aleaciones de aluminio a prueba de herrumbre, aleaciones de aluminio duro y aleaciones de aluminio superduro.

Las aleaciones de aluminio fundido tienen un buen rendimiento de fundición y ciertas propiedades mecánicas, pero poca plasticidad y no pueden someterse a transformación plástica. Se fabrican principalmente mediante métodos de fundición en arena, fundición de metal y fundición a la cera perdida para producir piezas de fundición con formas complejas, peso ligero y determinados requisitos de resistencia a la corrosión y al calor. Se dividen a su vez en aleaciones de aluminio-silicio, aluminio-cobre, aluminio-magnesio y aluminio-zinc, en función de los principales elementos de aleación.

Los productos comunes de aleación de aluminio incluyen perfiles de aleación de aluminio, paneles decorativos de aleación de aluminio, papel de aluminio, películas compuestas de aluminio y plástico y películas aluminizadas al vacío.

(2) El cobre y las aleaciones de cobre son los primeros metales no ferrosos utilizados en la historia. Los más utilizados en la industria son el cobre rojo, el latón, el bronce, el cobre blanco, etc., y presentan las siguientes características.

- El cobre puro tiene un color rosado y, tras la oxidación superficial, aparece púrpura, de ahí que también se le llame cobre rojo.

- El punto de fusión del cobre puro es de 1083℃, y su densidad es de 8,96 g/cm³.

- El cobre puro es blando, tiene una excelente ductilidad, buena trabajabilidad y soldabilidad, y puede moldearse fácilmente mediante procesamiento en frío y en caliente. Puede laminarse en láminas de cobre extremadamente finas y trefilarse en alambres de cobre extremadamente finos.

- El cobre puro tiene una excelente conductividad eléctrica y térmica, sólo superada por la plata.

- El cobre puro tiene fuertes propiedades antimagnéticas y se utiliza habitualmente como conductor eléctrico y en diversos dispositivos antimagnéticos.

Las aleaciones de cobre son aleaciones compuestas de cobre como material base con una cierta cantidad de otros elementos de aleación (zinc, estaño, aluminio, silicio, níquel, etc.). Se clasifican por su composición química en latón, bronce y cobre blanco; y por sus métodos de procesamiento en aleaciones de cobre forjado y aleaciones de cobre fundido.

El latón (aleación Cu-Zn) es una aleación de cobre con zinc como principal elemento de aleación. El latón tiene un bello aspecto con un noble color dorado, gran conductividad eléctrica y térmica, buena resistencia a la corrosión, propiedades mecánicas y trabajabilidad. Es fácil de cortar, pulir y soldar, y puede fabricarse en chapas, tiras, tubos, varillas y perfiles. Se utiliza como componente conductor térmico y eléctrico, pieza estructural resistente a la corrosión, componente elástico, pieza de fundición en frío, etc. piezas de estampación, piezas de embutición profunda, herrajes de uso diario y materiales decorativos.

Bronce es un término general para otras aleaciones a base de cobre, excepto el latón y el cobre blanco. Los elementos de aleación más comunes son el estaño, el aluminio, el silicio, el manganeso, el cromo, etc. El bronce se divide en bronce ordinario y bronce especial.

El bronce ordinario utiliza el estaño como principal elemento de aleación, con un contenido de estaño de 5% a 20%, también conocido como bronce al estaño (aleación Cu-Sn). Tiene un color gris azulado y una gran resistencia a la corrosión. Se divide a su vez en bronce al estaño forjado y bronce al estaño fundido.

El bronce de estaño forjado tiene un contenido de estaño de menos de 6% a 7%, con buenas propiedades mecánicas y trabajabilidad, resistencia al desgaste, y puede procesarse en diversas especificaciones de chapas, tiras, tubos y varillas.

El bronce de estaño fundido tiene un contenido de estaño de 10% a 14%, es relativamente duro, tiene buena colabilidad y puede utilizarse para producir piezas fundidas con formas complejas y contornos claros. El bronce especial se refiere generalmente al bronce que no contiene estaño, como el bronce al aluminio, el bronce al berilio, el bronce al manganeso, etc. La mayoría de los bronces especiales tienen propiedades mecánicas, resistencia al desgaste y resistencia a la corrosión superiores a las del bronce ordinario.

El cobre blanco (aleación Cu-Ni) es una aleación de cobre con níquel como principal elemento de aleación. Tiene un color blanco, es relativamente blando y presenta una buena resistencia a la corrosión. A medida que aumenta el contenido de níquel en las aleaciones de cobre, también aumentan la resistencia, la dureza, la elasticidad y la resistencia a la corrosión del cobre blanco. El cobre blanco incluye el cobre blanco ordinario y el cobre blanco especial.

El cobre blanco ordinario es una aleación compuesta únicamente por cobre y níquel. El cobre blanco especial es una aleación de cobre y níquel con la adición de otros elementos de aleación como zinc, aluminio, manganeso, etc., como el cobre blanco de zinc, el cobre blanco de aluminio, el cobre blanco de manganeso, etc. Industrialmente, el cobre blanco se divide en cobre blanco estructural y cobre blanco eléctrico.

II. Materiales cerámicos

Las cerámicas son materiales poliméricos inorgánicos fabricados a partir de compuestos en polvo naturales o sintéticos mediante conformación y sinterización a alta temperatura para convertirlos en materiales sólidos policristalinos. Tienen excelentes propiedades físicas y químicas (resistencia a la corrosión, propiedades ópticas, eléctricas, térmicas, propiedades aislantes, etc.) y una excelente resistencia a altas temperaturas, con una amplia gama de fuentes de materias primas. Se utilizan principalmente en aplicaciones especiales (cerámicas especiales) y de uso cotidiano (cerámicas tradicionales). Sin embargo, son frágiles, difíciles de procesar y tienen poca fiabilidad.

Las cerámicas pueden clasificarse por su uso en cerámicas ordinarias, cerámicas especiales y cerámicas metálicas.

1. Cerámica ordinaria

La cerámica ordinaria se fabrica a partir de arcilla, feldespato y cuarzo como materias primas y se sinteriza. Sus ventajas son la dureza, la antioxidación, la resistencia a altas temperaturas, la buena conformabilidad y el bajo coste.

Las desventajas son su baja resistencia, y que el aislamiento y la resistencia a altas temperaturas no son tan buenos como los de otras cerámicas. Se utilizan ampliamente en diversos productos cerámicos de uso diario, aislantes eléctricos de porcelana, recipientes resistentes a ácidos y álcalis, y tuberías de torres de reacción, y piezas guía de maquinaria textil.

2. Cerámicas especiales

Las cerámicas especiales incluyen cerámicas de alúmina, cerámicas de carburo de silicio, cerámicas de carburo de silicio y cerámicas de nitruro de boro.

(1) Cerámica de alúmina

Las cerámicas de alúmina (composición: Al₂O₃ como fase cristalina principal, con una pequeña cantidad de SiO₂) tienen las ventajas de una gran dureza, resistencia a altas temperaturas (resistencia a la oxidación, gran resistencia a la fluencia), resistencia a la corrosión y buenas propiedades de aislamiento; las desventajas son una gran fragilidad y una escasa resistencia al choque térmico. Se utilizan para fabricar piezas resistentes al desgaste, como cojinetes, bujías para motores de combustión interna, conos de ojiva para cohetes y misiles, toberas de fibra sintética y diversas herramientas de corte.

(2) Cerámica de nitruro de silicio

Las cerámicas de nitruro de silicio (componente principal: Si₃N₄) se preparan mediante dos métodos: sinterización por prensado en caliente y sinterización por reacción. Las características de rendimiento son alta dureza, bajo coeficiente de fricción, excelente resistencia al desgaste, alta resistencia a la fluencia, bajo coeficiente de expansión térmica y el mejor rendimiento térmico. Tienen una buena estabilidad química (excepto para el ácido fluorhídrico) y excelentes propiedades aislantes.

Pueden utilizarse en productos cerámicos resistentes al desgaste, a altas temperaturas y a la corrosión, y de formas complejas y alta precisión, como crisoles, piezas aislantes, cojinetes de alta temperatura, palas de rotor de turbinas de gas, y también pueden utilizarse para fabricar tubos de protección de termopares, anillos de estanqueidad para bombas petroquímicas (juntas dinámicas) y herramientas de corte.

(3) Cerámica de carburo de silicio

Las cerámicas de carburo de silicio (componente principal: SiC) se preparan mediante sinterización por reacción y sinterización por prensado en caliente. Tienen resistencia a altas temperaturas, buena conductividad térmica, resistencia a la radiación de elementos radiactivos, buena estabilidad térmica, resistencia a la fluencia y resistencia a la corrosión. Se utilizan en materiales estructurales de alta temperatura, como toberas de toberas de cohetes, cojinetes de alta temperatura, intercambiadores de calor y materiales de revestimiento de combustible nuclear.

(4) Cerámica de nitruro de boro

La estructura cristalina de la cerámica de nitruro de boro (componente principal: BN) es hexagonal, similar a la del grafito, y se denomina "grafito blanco". Tiene características como resistencia al calor, conductividad térmica, estabilidad térmica y buena resistencia al choque térmico, y puede utilizarse en barras de control que absorben neutrones térmicos en reactores nucleares.

3. Cermet

La composición del cermet es de óxidos o carburos metálicos con una cantidad adecuada de polvo metálico (Al2O3, ZnO, TiC, WC, etc. + Co, Ni, Cr, Fe, Mo, etc.). Su método de preparación es la pulvimetalurgia (proceso: fabricación de polvo → prensado y conformado → sinterizado → postprocesado, etc.).

Tiene características como alta dureza, alta dureza térmica, alta resistencia al desgaste, alta resistencia a la compresión, baja resistencia a la flexión, alto módulo elástico, buena resistencia a la corrosión, menor coeficiente de dilatación térmica que el acero, alta fragilidad y buena conductividad térmica. El cermet puede dividirse en tres categorías: tungsteno-cobalto, tungsteno-cobalto-titanio y aleación dura universal.

- La composición del tipo wolframio-cobalto es WC+Co, con los grados típicos YG3, YG6, YG8. Puede utilizarse para fabricar herramientas para cortar materiales quebradizos, como hierro fundido, algunos metales no ferrosos y baquelita.

- La composición del tipo tungsteno-cobalto-titanio es WC+Ti+Co, con los grados típicos YT5, YT15, YT30. Puede utilizarse para fabricar herramientas de corte de materiales duros, como el acero.

- La composición de la aleación dura universal es WC+TiC+TaC+Co, con los grados típicos YW1, YW2. Puede utilizarse para fabricar herramientas capaces de cortar tanto materiales frágiles como resistentes, con buenos resultados de procesamiento.

III. Materiales poliméricos

Los polímeros, también conocidos como macromoléculas, son moléculas de gran tamaño formadas por miles o millones de átomos unidos entre sí por enlaces covalentes. Por ello, también se denominan macromoléculas o polímeros. Las características de los polímeros son su gran peso molecular, de hasta 10^4 a 10^6, y su polidispersidad de peso molecular. Su masa molecular relativa suele oscilar entre decenas de miles y millones.

Los materiales poliméricos pueden dividirse en materiales poliméricos orgánicos naturales (madera, caucho natural, asfalto, etc.) y materiales poliméricos orgánicos sintéticos (plásticos, caucho, fibras químicas) según sus fuentes. También pueden dividirse en polímeros termoplásticos y polímeros termoestables según sus propiedades cuando se calientan.

Las ventajas de los materiales poliméricos son su baja densidad, alta elasticidad, resistencia al desgaste, aislamiento, resistencia a la corrosión, peso ligero, alta resistencia específica (materiales ligeros y de alta resistencia), baja conductividad térmica (buen aislamiento térmico), buena procesabilidad y abundantes materias primas. Las desventajas son sus pobres propiedades mecánicas, especialmente su baja resistencia, su falta de resistencia a las altas temperaturas (≤300°C), su inflamabilidad y la liberación de gases tóxicos durante la combustión, y su envejecimiento con el paso del tiempo.

Los materiales poliméricos pueden dividirse en tres categorías: plásticos, caucho y fibras.

1. Plásticos

Los plásticos son materiales poliméricos con plasticidad que se utilizan en estado vítreo. Se componen principalmente de resinas, a las que se añaden diversos aditivos, y pueden procesarse y formarse a determinadas temperaturas y presiones. Los plásticos pueden dividirse en termoplásticos y termoestables.

(1) Termoplásticos

Los termoplásticos son plásticos que pueden ablandarse repetidamente por calentamiento y endurecerse por enfriamiento dentro de un determinado intervalo de temperaturas.

Los termoplásticos más comunes son el polietileno (PE), el polipropileno (PP), el poliestireno, el polimetacrilato de metilo (PMMA) y el cloruro de polivinilo (PVC). Entre ellos, el polietileno tiene el mayor volumen de producción y la estructura más sencilla; el polipropileno es el plástico más ligero; el cloruro de polivinilo es el plástico más versátil y barato; el polimetacrilato de metilo es el plástico más transparente y se conoce como vidrio irrompible.

(2) Plásticos termoestables

Los plásticos termoestables son plásticos cuya forma queda fijada de forma permanente tras el calentamiento (o sin calentamiento) y no pueden volver a fundirse y moldearse una vez formados. Tienen buena resistencia al calor y a la fluencia.

Los plásticos termoestables más comunes son la resina fenólica, la resina epoxi y la resina de poliéster. La resina fenólica puede utilizarse como material aislante eléctrico; la resina epoxi, como material compuesto y adhesivo; y la resina de poliéster, para fabricar fibra de vidrio.

Los plásticos también pueden dividirse en plásticos de uso general, plásticos técnicos y plásticos especiales en función de su uso.

(1) Plásticos de uso general

Los plásticos de uso general son plásticos con grandes volúmenes de producción, amplias aplicaciones y precios bajos. Incluyen principalmente polietileno, cloruro de polivinilo, poliestireno, polipropileno, plásticos fenólicos, plásticos fenólicos y de urea-formaldehído, etc. Representan más de 75% de la producción total de plásticos y se utilizan ampliamente en artículos de primera necesidad, envases, agricultura y otros campos.

(2) Plásticos técnicos

Los plásticos técnicos son plásticos que pueden soportar determinadas fuerzas externas, tienen una gran resistencia y rigidez y una buena estabilidad dimensional. Pueden sustituir a los metales en la fabricación de piezas mecánicas y componentes de ingeniería. Los plásticos técnicos más comunes son la poliamida (PA), el policarbonato (PC), el polioximetileno (POM), el politetrafluoroetileno (PTFE), el ABS, el polimetacrilato de metilo y la resina epoxi.

Entre ellos, la poliamida es el plástico técnico más producido y desarrollado; el policarbonato es atóxico, insípido, transparente y tiene la mejor resistencia al impacto; el polioximetileno tiene propiedades autolubricantes y una gran estabilidad dimensional; el politetrafluoroetileno tiene el coeficiente de fricción más bajo y se le conoce como el rey de los plásticos.

(3) Plásticos especiales

Los plásticos especiales tienen propiedades especiales, como resistencia al calor y autolubricación, y pueden utilizarse para requisitos especiales, como plásticos conductores, plásticos magnéticos y plásticos fotosensibles. Los plásticos especiales más comunes son los fluoroplásticos, los plásticos de silicona y las poliimidas.

2. Goma

El caucho es un material polimérico de alta elasticidad con deformación reversible. Es elástico a temperatura ambiente y puede sufrir deformaciones importantes bajo fuerzas externas muy pequeñas, volviendo a su estado original una vez retirada la fuerza externa.

El caucho es un polímero completamente amorfo con una baja temperatura de transición vítrea y suele tener un peso molecular muy elevado, superior a cientos de miles. Se clasifica en caucho natural y caucho sintético según su materia prima, y en caucho en bloque, látex, caucho líquido y caucho en polvo según su forma.

(1) Caucho natural

El caucho natural tiene buena elasticidad, alta resistencia, buena resistencia a la flexión y buenas propiedades aislantes. Estas propiedades son incomparables con las del caucho sintético. Por eso, el caucho natural sigue siendo el más importante. También tiene buenas propiedades de procesabilidad, adhesividad y mezclabilidad.

(2) Caucho sintético

Existen muchos tipos de caucho sintético, que pueden clasificarse en caucho sintético de uso general, caucho sintético de uso especial y otros cauchos sintéticos (como elastómeros termoplásticos, caucho en polvo, caucho líquido, etc.) en función de sus propiedades y usos. El caucho sintético de uso general se utiliza normalmente para sustituir al caucho natural en la fabricación de neumáticos y otros productos de caucho comunes, como el caucho de estireno-butadieno, butadieno, cloropreno, butilo, poliisopreno, etileno-propileno y nitrilo.

El caucho sintético para usos especiales tiene propiedades especiales, como la resistencia al frío, al calor y al aceite, y se utiliza para fabricar productos de caucho para condiciones específicas, como el polietileno clorosulfonado, el polietileno clorado, el caucho de silicona, el caucho fluorado, el acrilato, la epiclorhidrina y el caucho polisulfurado.

3. Fibras

Las fibras son materiales poliméricos delgados con una elevada relación longitud-diámetro y cierta flexibilidad. Las fibras se clasifican en fibras sintéticas orgánicas, fibras inorgánicas y fibras naturales. Las fibras inorgánicas incluyen las fibras metálicas, las fibras de carbono, las fibras a base de silicio y las fibras minerales. Las fibras naturales incluyen las fibras vegetales (como el cáñamo y el algodón) y las fibras animales (como la lana y el pelo de camello).

Las principales fibras sintéticas son el poliéster, la poliamida y el poliacrilonitrilo. Las fibras de poliamida, también conocidas como nailon, eran originalmente una marca comercial de DuPont. Se caracterizan por su resistencia, gran elasticidad y ligereza. Aproximadamente la mitad se utiliza para la confección y la otra mitad para la producción industrial.

La fibra de poliéster, también conocida como dacrón, es la fibra sintética más producida, con unas 90% utilizadas para la confección y sólo unas 6% para la producción industrial. Las fibras de poliacrilonitrilo incluyen homopolímeros y copolímeros de acrilonitrilo, con unas 70% utilizadas para la confección y sólo unas 5% para la producción industrial.

IV. Materiales compuestos

Los materiales compuestos son materiales formados por dos o más componentes en fase sólida de forma microscópica o macroscópica, que poseen nuevas propiedades distintas de las de sus sustancias constituyentes.

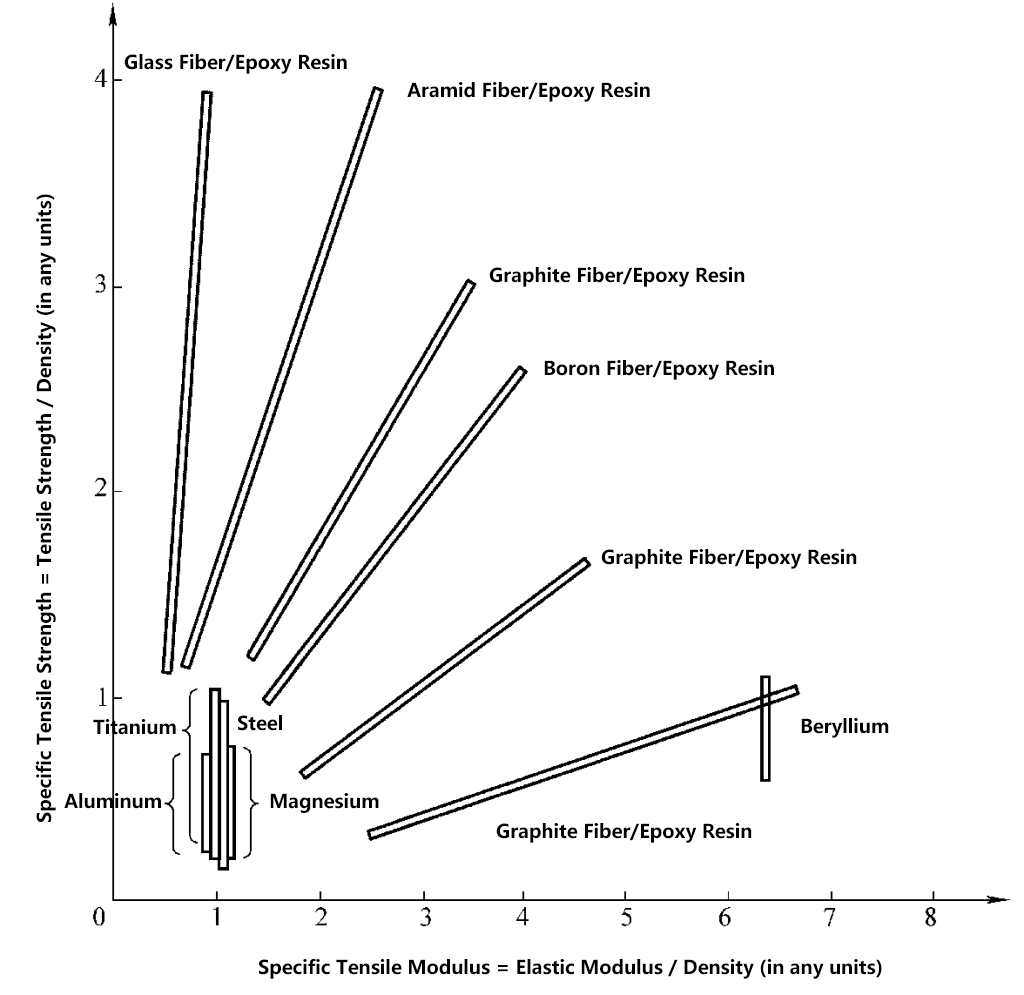

Tienen una resistencia específica a la tracción y un módulo específico de tracción elevados (véase la figura 3); sus propiedades pueden diseñarse y son fáciles de conformar en componentes estructurales; tienen características anisótropas y no uniformes. Los materiales compuestos se clasifican en materiales compuestos estructurales y materiales compuestos funcionales en función de su uso.

1. Materiales compuestos estructurales

Los materiales compuestos estructurales se utilizan principalmente como estructuras portantes, compuestas por componentes de refuerzo (como vidrio, cerámica, carbono, polímeros, metales, fibras naturales, tejidos, bigotes, láminas y partículas) que pueden soportar cargas, y componentes de matriz (como resinas, metales, cerámica, vidrio, carbono y cemento) que conectan los componentes de refuerzo en un material integral y también transmiten fuerzas.

Los materiales compuestos estructurales suelen clasificarse en función de la matriz en compuestos de matriz polimérica, compuestos de matriz metálica, compuestos de matriz cerámica, compuestos de matriz de carbono y compuestos de matriz de cemento.

2. Materiales compuestos funcionales

Los materiales compuestos funcionales hacen referencia a los materiales compuestos que proporcionan otras propiedades físicas, químicas, biológicas y de otro tipo, además de las mecánicas, incluidos los materiales piezoeléctricos, conductores, furtivos frente a radares, magnéticos permanentes, fotocrómicos, fonoabsorbentes, ignífugos y bioabsorbibles, entre otros, con amplias perspectivas de desarrollo.

En el futuro, la proporción de materiales compuestos funcionales superará a la de materiales compuestos estructurales, convirtiéndose en la corriente principal del desarrollo de materiales compuestos. Ya se han desarrollado muchos materiales compuestos funcionales y algunos se han aplicado, como los materiales piezoeléctricos compuestos, los materiales conductores y superconductores, los materiales magnéticos, los materiales amortiguadores, los materiales de fricción y desgaste, los materiales fonoabsorbentes, los materiales furtivos y absorbentes de ondas, y diversos materiales transductores sensibles.

Los principales campos de aplicación de los materiales compuestos son la industria aeroespacial, energética, automovilística, química, textil y de fabricación de maquinaria, dispositivos médicos, equipamiento deportivo y materiales de construcción.

En el sector aeroespacial, gracias a su buena estabilidad térmica, su elevada resistencia específica y su alta rigidez específica, los materiales compuestos pueden utilizarse para fabricar alas y forebodies de aviones, antenas de satélite y sus estructuras de soporte, alas y carcasas de células solares, grandes carcasas de vehículos de lanzamiento, carcasas de motores y componentes estructurales de transbordadores espaciales.

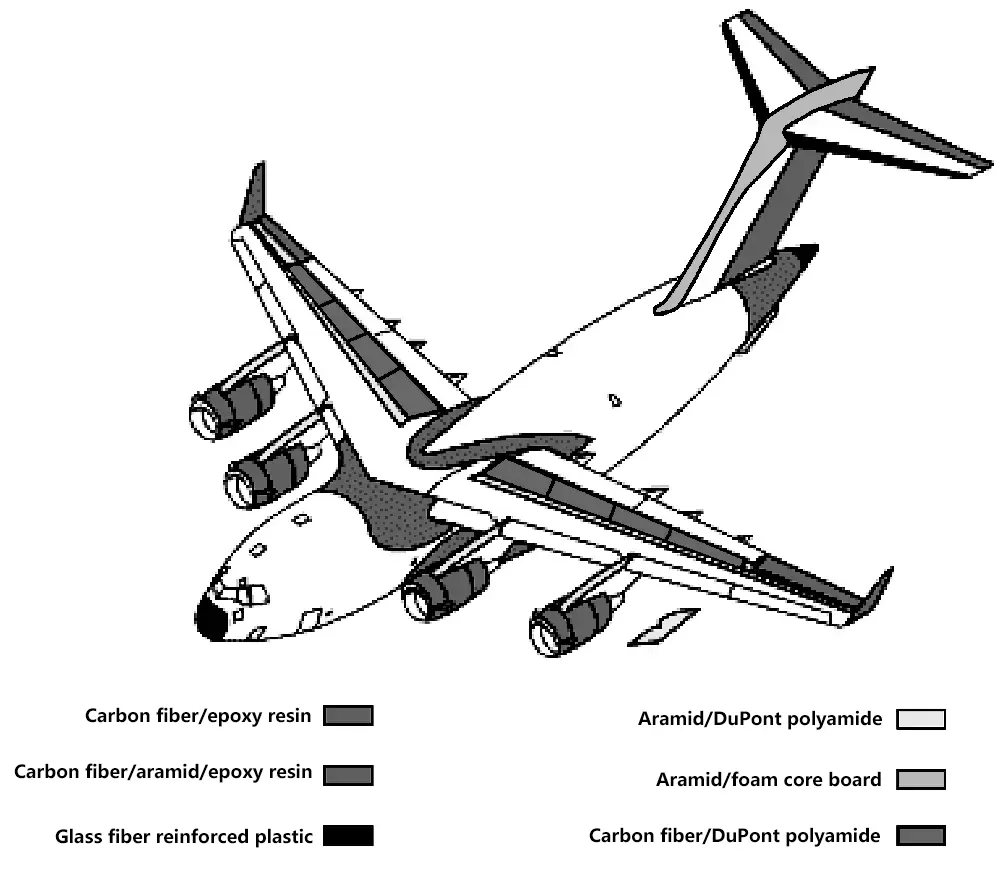

En la actualidad, los materiales compuestos sólo representan 50% del peso total de los aviones comerciales (véase la figura 4), mientras que algunos helicópteros ya han alcanzado los 90%. Los Países Bajos tienen previsto desarrollar un nuevo tipo de avión ecológico, cuya forma se asemejará a la de un platillo volante. Los materiales compuestos utilizados (como los plásticos reforzados con fibras) tendrán una resistencia comparable a la de los metales, pero serán mucho más ligeros, lo que permitirá ahorrar combustible (véase la figura 5).

En la industria del automóvil, debido a las propiedades especiales de amortiguación de vibraciones de los materiales compuestos, pueden reducir las vibraciones y el ruido, tienen buena resistencia a la fatiga, son fáciles de reparar después de un daño y son convenientes para el moldeo integral. Por lo tanto, pueden utilizarse para fabricar carrocerías, componentes de soporte de carga, ejes de transmisión, bastidores de motor y componentes internos.

En los sectores químico, textil y de fabricación de maquinaria, los materiales con buena resistencia a la corrosión, como los compuestos de matriz de resina reforzados con fibra de carbono, pueden utilizarse para fabricar equipos químicos, máquinas textiles, máquinas de papel, copiadoras, máquinas herramienta de alta velocidad e instrumentos de precisión.

En el ámbito médico, debido a las excelentes propiedades mecánicas y a la no absorción de rayos X de los compuestos de fibra de carbono, pueden utilizarse para fabricar aparatos médicos de rayos X y ortesis ortopédicas. Los compuestos de fibra de carbono también presentan biocompatibilidad y compatibilidad sanguínea, así como una buena estabilidad en entornos biológicos, lo que los hace adecuados para su uso como materiales biomédicos.

Además, los materiales compuestos se utilizan para fabricar equipamiento deportivo y como materiales de construcción. En la Tabla 1 se muestran ejemplos de materiales compuestos avanzados en aplicaciones de tecnología energética.

Cuadro 1 Ejemplos de aplicación de materiales compuestos avanzados en tecnología energética

| Función | Componente | Materiales compuestos avanzados |

| Nueva energía | ||

| Generación de energía solar | Soporte de la estructura de la célula solar | Fibra de carbono/matriz de resina |

| Generación de energía solar | Capa absorbente del intercambiador de calor | Función absorbente |

| Aerogenerador | Cuchillas y cuerpo de la torre | Matriz híbrida de fibra de carbono/resina |

| Energía nuclear | Rotor de centrifugadora de separación de isótopos nucleares | Fibra de carbono/matriz de resina |

| Energía nuclear | Tubo de revestimiento de combustible nuclear | Fibra de carbono/carbono |

| Ahorro de energía | ||

| Automóvil | Eje giratorio, pistón de la llanta | Fibra de carbono/matriz de resina |

| Automóvil | Biela y bulón del pistón | Fibra de alúmina/aluminio |

| Motor de turbina de gas | Álabe de turbina | Matriz cerámica y matriz metálica resistente a altas temperaturas |

| Almacenamiento de energía | ||

| Batería de plomo-ácido de alta eficiencia | Electrodo | Fibra de carbono/plomo |

| Batería de litio de alta energía | Electrolito sólido | Función conductora de iones |