Hay muchos tipos de materiales utilizados en la producción y transformación de chapas metálicas, y las especificaciones se centran principalmente en los materiales de chapa y perfiles. Entre los materiales no metálicos más comunes se encuentran el cartón, el cartón baquelita, el cartón de caucho, el cartón de plástico, el cartón compuesto, etc. El cartón de caucho tiene buena elasticidad, resistencia al desgaste, resistencia a bajas temperaturas y propiedades aislantes, y puede utilizarse como material elástico, material de sellado y material amortiguador de vibraciones, etc.

Debido a la alta resistencia, buena plasticidad, tenacidad y resistencia al desgaste de las placas de plástico técnico, pueden sustituir a los metales en la fabricación de piezas de chapa metálica, especialmente las que tienen una alta resistencia específica (la relación entre la resistencia a la tracción y la densidad), como los plásticos reforzados con fibra de vidrio, que pueden superar con creces la resistencia específica de los metales y se utilizan ampliamente en la fabricación de piezas estructurales de chapa metálica para reducir el peso.

Además, la mayoría de los plásticos técnicos tienen una buena resistencia a la corrosión frente a medios como ácidos, álcalis y sales. Entre ellos, el politetrafluoroetileno y el cloruro de polivinilo rígido tienen una excelente resistencia a los ácidos y álcalis fuertes, por lo que pueden utilizarse para fabricar piezas resistentes a la corrosión química, revestimientos resistentes a la corrosión, piezas de intercambiadores de calor, tuberías químicas y codos, etc.

La tabla 1 enumera los nombres, grados, propiedades y aplicaciones de los tableros de materiales no metálicos más comunes.

Tabla 1 Nombres, grados, propiedades y aplicaciones de los tableros de materiales no metálicos

| Nombre del material | Grado | Propiedades y descripción | Aplicación |

| Placa de caucho de amianto resistente al aceite | NBR | Fabricado en tablero sintético de caucho nitrílico, con buena resistencia al aceite, espesor de 0,4~3,0mm. | Se utiliza para juntas de estanqueidad en productos de chapa metálica, como oleoductos, depósitos de almacenamiento de petróleo Juntas de estanqueidad, etc. |

| Tablero de caucho resistente a ácidos y álcalis | SBR2030 SBR2040 | De caucho de estireno-butadieno, con resistencia al frío, resistencia a temperaturas medias, resistencia al envejecimiento, etc. | Se utiliza para juntas de estanqueidad que trabajan en -30~60℃, con una fracción de volumen de 20% solución ácida y alcalina. |

| Tablero de caucho resistente al aceite | NBR3001 NBR3002 | Fabricado con placa de caucho nitrílico, con buena resistencia al aceite | Se utiliza para juntas que trabajan a determinadas temperaturas de aceite de motor, aceite de transformador, gasolina, etc. Soluciones ecológicas |

| Tablero de caucho resistente al calor | SBR4001 SBR4002 | De caucho estireno-butadieno, con resistencia al frío, a las altas temperaturas, al envejecimiento, etc. | Se utiliza para juntas y almohadillas de aislamiento térmico que trabajan en -30~100℃, con medios de aire caliente y vapor a baja presión. |

| Tablero laminado fenólico | PF3302-1 PF3302-2 | De plástico fenólico laminado, con alta resistencia, buena resistencia al impacto y resistencia al desgaste | Se utilizan como piezas estructurales para pastillas de freno de automóviles, cajas de interruptores eléctricos, carcasas de teléfonos, etc. |

| Placa de politetrafluoroetileno | F-4-13 | Buena resistencia a la corrosión por ácidos y álcalis fuertes, excelente reducción de la fricción y autolubricación, puede soportar temperaturas inferiores a 250℃. | Se utiliza para el revestimiento de recipientes que contienen medios corrosivos, juntas de estanqueidad de intercambiadores de calor, etc. |

| Vidrio orgánico industrial | PC | El PC es policarbonato, conocido como "metal transparente", con buen aislamiento eléctrico y resistencia a la intemperie, etc. | Se utiliza para instrumentos de vidrio orgánico transparente que trabajan a temperaturas de -60~120℃, etc. |

| Fieltro plano industrial | 112-44 232-36 | Espesor de 1~40mm, 112-44 indica fieltro fino blanco, 232-36 indica fieltro grueso gris. | Se utilizan como almohadillas de sellado, prevención de fugas de aceite, amortiguación de vibraciones y amortiguación para estructuras de chapa metálica, seleccionando fieltro fino, grueso o semigrueso según sea necesario. |

Aunque los materiales no metálicos están muy extendidos en las estructuras de chapa, los materiales metálicos siguen siendo los más utilizados en producción de chapa y transformación, que se dividen en materiales metálicos ferrosos y no ferrosos.

I. Materiales ferrosos

Los materiales ferrosos son aleaciones de hierro-carbono con el hierro como matriz. Generalmente, las aleaciones hierro-carbono con una fracción másica de carbono superior a 2,11% se denominan fundición, y las que tienen una fracción másica de carbono inferior a 2,11% se denominan acero. Los materiales ferrosos incluyen principalmente el acero al carbono, el acero aleado, el hierro fundido y el acero moldeado.

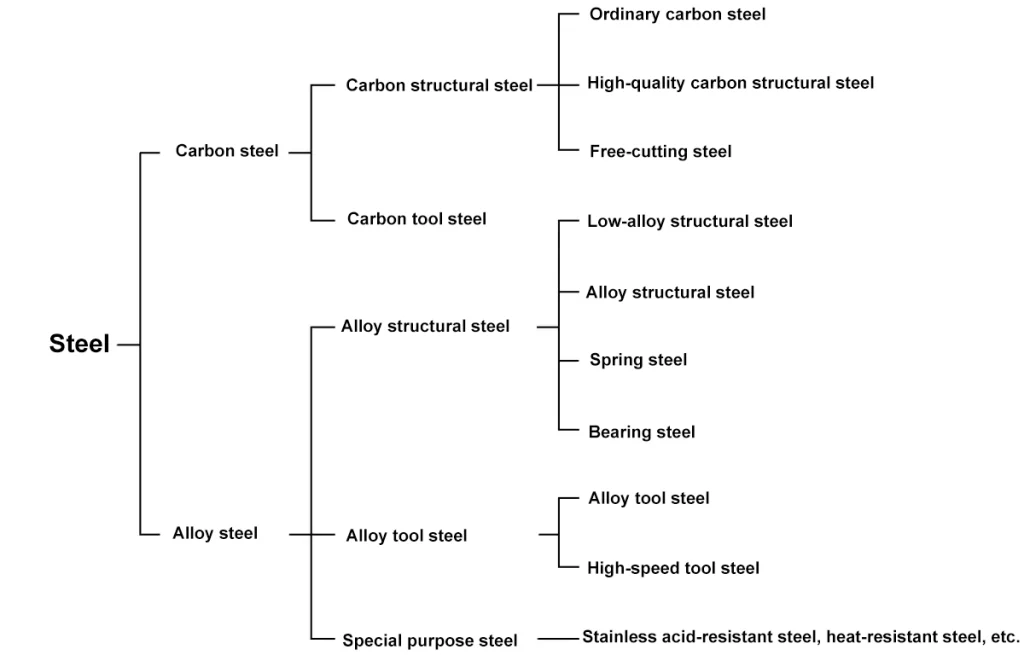

Existen muchos métodos de clasificación para el acero, que puede clasificarse según el método de fabricación, la calidad del acero, la composición química o según diferentes estructuras metalográficas y usos. Teniendo en cuenta todos estos factores, el acero puede clasificarse generalmente como se muestra en la Figura 1.

Los más utilizados en los productos de chapa metálica son el acero estructural de bajo contenido en carbono, el acero estructural de baja aleación y el acero estructural de prestaciones especiales. A continuación se presentan la composición, las prestaciones, las especificaciones y el campo de aplicación de cada tipo de acero.

1. Acero estructural bajo en carbono

El acero estructural de bajo contenido en carbono puede abreviarse como acero de bajo contenido en carbono. Según la fracción de masa de impurezas nocivas como el azufre y el fósforo, puede dividirse en acero ordinario bajo en carbono, acero de alta calidad bajo en carbono y acero de alta calidad bajo en carbono; según su estado de laminación, puede dividirse en chapas laminadas en caliente y chapas laminadas en frío; según su estado de tratamiento posterior a la laminación, puede dividirse en acero ordinario bajo en carbono y acero revestido bajo en carbono. El acero con bajo contenido en carbono se suele numerar según su composición y calidad.

La fracción másica de azufre en el acero ordinario de bajo contenido en carbono S es ≤0,055%, y la fracción másica de fósforo P es ≤0,045%. Su grado puede reflejar las propiedades mecánicas; la fracción másica de azufre y fósforo en el acero bajo en carbono de alta calidad S, P es ≤0,040%; mientras que la fracción másica de azufre en el acero bajo en carbono de alta calidad S es ≤0,030%, y la de fósforo P es ≤0,035%. Su grado puede reflejar la fracción másica de carbono, representada por dos dígitos que indican la fracción másica media de carbono. El método de clasificación y numeración de los aceros estructurales de bajo contenido en carbono se muestra en la Tabla 2.

Tabla 2 Clasificación y método de numeración de los aceros estructurales con bajo contenido en carbono

| Clasificación | Ejemplo | Explicación de la numeración |

| Acero estructural ordinario bajo en carbono | Q235AF Q235B Q235C Q235D | "Q" es la inicial del pinyin chino para "límite elástico", y el número que le sigue es el límite elástico (MPa). A, B, C, D representan grados de calidad, de izquierda a derecha, la calidad mejora secuencialmente. F, b, Z, TZ representan el acero hervido, el acero semimuerto, el acero muerto y el acero muerto especial, respectivamente, pero el acero muerto no está marcado. Por lo tanto, si no hay ninguna letra después del grado de calidad, indica que se trata de acero muerto, por ejemplo "Q235A" representa acero estructural al carbono ordinario, σs=235MPa, calidad grado A acero matado |

| Acero estructural bajo en carbono de alta calidad | 08F, 10F, 15, 20 | Dos dígitos representan la fracción másica media de carbono, en unidades de 0,01%, como 08F representa acero estructural bajo en carbono de alta calidad en ebullición con una fracción másica media de carbono de 0,08%; 20 representa acero estructural bajo en carbono de alta calidad con una fracción másica media de carbono de 0,20%. |

(1) Acero estructural ordinario bajo en carbono

El acero estructural ordinario de bajo contenido en carbono suele utilizarse después del laminado en caliente, en estado recocido o normalizado, generalmente sin tratamiento térmico. La mayoría se utilizan en estado laminado en caliente o normalizado después del laminado en caliente. Si hay necesidades especiales, también se pueden realizar los correspondientes tratamientos térmicos de recocido, normalizado o temple. En la Tabla 3 se muestran los principales componentes, características de rendimiento y aplicaciones de los aceros estructurales ordinarios de bajo contenido en carbono más utilizados.

Tabla 3 Componentes principales, características de rendimiento y aplicaciones del acero estructural bajo en carbono de uso común

| Calidad del material | Grado | w(C)(%) | w(Mn)(%) | σs/MPa≥ | σb/MPa≥ | δ5(%)≥ | Características de rendimiento y aplicaciones |

| Q195 | - | 0.06~0.12 | 0.25~0.50 | 195 | 315~390 | 33 | Alto alargamiento, buena soldabilidad y tenacidad, se utiliza principalmente para fabricar piezas de procesamiento de metales y piezas soldadas con bajos requisitos, como chimeneas, paneles para tejados, acero Malla metálica, etc. |

| Q215 | A | 0.09~0.15 | 0.25~0.55 | 215 | 335~410 | 31 | |

| B | |||||||

| Q235 | A | 0.14~0.22 | 0.30~0.65 | 235 | 375~460 | 26 | Cierta elongación y resistencia, buena tenacidad y colabilidad, apto para estampación y soldadura, ampliamente utilizado. Principalmente Se utiliza para fabricar diversos tipos de perfiles de acero, chapas medianas y gruesas para estructuras de acero, carcasas de contenedores químicos, bridas, etc. |

| B | 0.12~0.20 | 0.30~0.70 | |||||

| C | ≤0.13 | 0.35~0.80 | |||||

| D | ≤0.17 |

(2) Acero estructural con bajo contenido en carbono de alta calidad

El acero estructural bajo en carbono de alta calidad garantiza tanto la composición química como las propiedades mecánicas en el momento de la entrega, y está regulado de forma más estricta que el acero estructural al carbono ordinario. La fracción másica de azufre y fósforo debe controlarse por debajo de 0,35%, con menos inclusiones no metálicas y niveles de calidad más elevados, generalmente utilizados después del tratamiento térmico (excepto el acero específico para contenedores, como el 20R).

El acero estructural al carbono de alta calidad utiliza dos números arábigos para representar la fracción másica media de carbono en diezmilésimas, con una F añadida para el acero en ebullición y sin letra para el acero muerto. Por ejemplo, "45" representa el acero estructural al carbono de alta calidad con una fracción másica de carbono de 0,45%, acero muerto. En la tabla 4 se muestran los indicadores de rendimiento, las características principales y las aplicaciones de los aceros estructurales con bajo contenido en carbono de alta calidad más utilizados.

Tabla 4 Indicadores de rendimiento, características principales y aplicaciones de los aceros estructurales con bajo contenido en carbono de alta calidad más utilizados

| Calidad del material | σb/MPa | σs/MPa | δ5(%) | ψ(%) | Estado de suministro Dureza HBW≤ | Principales características y aplicaciones |

| 08F | 295 | 175 | 35 | 60 | 131 | Generalmente se utiliza para fabricar grandes deformaciones piezas de estampación y piezas soldadas, como carcasas, cajas, tapas, deflectores fijos, etc. Generalmente utilizado sin tratamiento térmico, el tratamiento en frío puede aumentar la resistencia. Para refinar la estructura del acero, eliminar las tensiones internas causadas por el tratamiento en frío y mejorar el rendimiento de corte del acero, también es necesario reforzar el tratamiento térmico. |

| 10F | 315 | 185 | 33 | 55 | 137 | Buena plasticidad y soldabilidad. Se utiliza principalmente para piezas que requieren buena plasticidad, como tubos, juntas, arandelas, etc., y piezas carburizadas con requisitos de resistencia del núcleo bajos, como manguitos, soportes, plantillas, engranajes, embragues, etc. |

| 15F | 355 | 205 | 29 | 55 | 143 | Buena plasticidad, tenacidad, soldabilidad y rendimiento de estampación, pero baja resistencia. Se utiliza para fabricar piezas con requisitos de baja tensión y alta tenacidad, piezas carburizadas, fijaciones y piezas forjadas en matriz, así como piezas de baja carga que no requieren tratamiento térmico, como pernos, tornillos, bridas... |

| 08 | 325 | 195 | 33 | 60 | 131 | Este acero tiene baja resistencia, muy alta plasticidad de deformación en frío, buen rendimiento de estampado, embutición profunda y doblado, excelente soldabilidad, a veces sensible al envejecimiento, mejor rendimiento de corte en estado estirado en frío o normalizado que en estado recocido. Puede utilizarse para fabricar piezas estampadas y soldadas, etc. |

| 10 | 335 | 205 | 31 | 55 | 137 | Este acero tiene una baja relación entre el límite elástico y la resistencia a la tracción, buena plasticidad y tenacidad, fácil de moldear en frío. Para lograr el mejor rendimiento de embutición profunda, la chapa debe estar normalizada o templada a alta temperatura; mejor rendimiento de corte en estado estirado en frío o normalizado que en estado recocido; sin tendencia a la fragilidad por temple, buena soldabilidad. Se utiliza para fabricar piezas soldadas de baja resistencia, piezas estampadas, etc., como tabiques, carcasas, juntas, etc. Elevada plasticidad de deformación en frío, generalmente utilizada para plegado, embutición profunda, rebordeado, etc. Para conseguir el mejor rendimiento de embutición profunda, la chapa debe estar normalizada o templada a alta temperatura, buena soldabilidad para soldadura por arco y por resistencia, propensa a las grietas durante la soldadura con gas en espesores pequeños, requisitos de forma estrictos o piezas de formas complejas, mejor rendimiento de corte en estado embutido en frío o normalizado que en estado recocido. |

| 20 | 410 | 245 | 25 | 55 | 156 | (3) Acero estructural bajo en carbono recubierto |

La chapa de acero con bajo contenido en carbono recubierta, comúnmente conocida como hojalata, se fabrica recubriendo una capa de zinc, estaño, plomo, aluminio u otros materiales metálicos no ferrosos sobre chapas finas de acero laminadas en frío o en caliente. Por lo tanto, puede dividirse en chapas finas de zinc, chapas finas de estaño, chapas finas de plomo y chapas finas de aluminio, etc., según los diferentes recubrimientos.

Las chapas finas de zinc también se conocen comúnmente como chapas de zinc blanco. La superficie es de color blanco brillante y existen dos tipos: lisa y ondulada. Ambas tienen una gran resistencia a la corrosión y un aspecto atractivo. Estas planchas son adecuadas para fabricar contenedores anticorrosión, techos y tuberías de agua para viviendas.

Las chapas finas de estaño tienen una superficie brillante y atractiva, adecuada para fabricar recipientes y latas para alimentos. Las chapas finas de plomo, también conocidas como chapas de plomo blanco, también tienen una gran resistencia a la corrosión y son adecuadas para fabricar recipientes resistentes a los ácidos. Sin embargo, debido a la toxicidad del plomo, no pueden utilizarse para envases de alimentos.

2. Acero estructural de baja aleación

El acero estructural de baja aleación, a menudo abreviado como acero de baja aleación, se fabrica añadiendo elementos de aleación no superiores a 2% o 3% por fracción de masa al acero ordinario de bajo contenido en carbono para aumentar su resistencia. Se utiliza principalmente para diversos componentes estructurales de ingeniería, con la más amplia gama de aplicaciones y el mayor consumo. Suele utilizarse en estado recocido o normalizado tras la laminación en caliente, sin más tratamiento térmico.

El acero de baja aleación puede dividirse en acero de baja aleación ordinario, acero de baja aleación para contenedores (incluida la alta temperatura), acero de baja aleación para bajas temperaturas, etc., en función de su uso. Excepto para el acero de baja aleación ordinario, el método de numeración generalmente utiliza "número + símbolo de elemento + número", donde el número anterior representa la diezmilésima parte de la fracción de masa media de carbono en el acero, el símbolo de elemento representa el elemento de aleación, y el número después del símbolo representa la fracción de masa media de ese elemento en el acero.

El contenido de elementos de aleación se marca después del símbolo del elemento y se expresa como porcentaje de la fracción másica del elemento, pero el decimal se convierte en un número entero.

Si la fracción de masa media de un elemento de aleación es inferior a 1,5%, su contenido no se marca; si la fracción de masa media es igual o superior a 1,5%, 2,5%, 3,5%, etc., se representa correspondientemente por 2, 3, 4, etc. Por ejemplo, "12Cr2Ni4" indica que las fracciones de masa de los componentes principales del acero aleado son C 0,12%, Cr 1,5% y Ni 3,5%.

Si se trata de acero para contenedores, se añade una "R" después del grado para indicarlo, y si se utiliza a bajas temperaturas, se utiliza "DR". Por ejemplo, 16MnDR indica acero para recipientes de baja temperatura con una fracción másica de carbono de 0,16%, una fracción másica de Mn inferior a 1,5% y que contiene pequeñas cantidades de elementos de aleación como V, Ti y Nb.

(1) Acero ordinario de baja aleación

La fracción de masa de carbono en el acero ordinario de baja aleación es de 0,10% a 0,25%, y la fracción de masa de elementos de aleación como Mn, Si, V, Ti, Nb, Cu, P y RE es generalmente inferior a 3%.

Entre ellos, los elementos Mn y Si tienen un efecto de refuerzo de la solución sólida en la ferrita y aumentan la resistencia, los elementos V, Ti y Nb pueden refinar los granos y mejorar la tenacidad, los elementos Cu y P pueden mejorar la resistencia a la corrosión, y los elementos de tierras raras RE son beneficiosos para la desoxidación, la desulfuración y la purificación de impurezas nocivas en el acero, lo que puede mejorar el rendimiento del acero.

El método de numeración de los aceros ordinarios de baja aleación es el mismo que el de los aceros ordinarios de bajo contenido en carbono, y consta de tres partes en secuencia: la letra pinyin china que representa el límite elástico (Q), el valor del límite elástico y el símbolo del grado de calidad (A, B, C, D, E), como Q345C.

El límite elástico del acero ordinario de baja aleación es de 25% a 50% superior al del acero de bajo contenido en carbono, especialmente la relación de límite elástico (σs/σb) mejora considerablemente. También tiene buena plasticidad, tenacidad, soldabilidad y una resistencia al desgaste y a la corrosión relativamente buenas. La tabla 5 muestra las propiedades mecánicas y las aplicaciones de algunos aceros estructurales de baja aleación.

Tabla 5 Propiedades mecánicas y aplicaciones de algunos aceros estructurales de baja aleación

| Grado/MPa | Grado (dos representaciones) | Espesor del acero Espesor/mm | Propiedades mecánicas | Aplicación | ||

| σb/MP | σs/MPa | δ5 | ||||

| 300 | Q295(A, B) (09MnNb)① | ≤16 | 410~560 | ≥295 | ≥24 | Buques, calderas de baja presión, contenedores, puentes, vehículos |

| >16~25 | 390~540 | ≥275 | ≥23 | |||

| 350 | Q345(A~E) (16Mn, 16MnRE) | ≤16 | 510~660 | ≥345 | ≥22 | Buques, puentes, grandes estructuras de acero, estructuras de edificios, contenedores de productos químicos |

| >16~25 | 490~640 | ≥325 | ||||

| 400 | Q390(A~E) (16MnNb)① | ≤16 | 530~680 | ≥390 | ≥20 | Puentes, estructuras de ingeniería portuaria, buques, vehículos, contenedores de productos químicos |

| >16~20 | 510~660 | ≥375 | ≥19 | |||

① Las calificaciones entre paréntesis corresponden a los antiguos métodos de representación estándar.

(2) Contenedor de acero de baja aleación

El acero de baja aleación Container pertenece a los aceros de baja aleación y alta resistencia. Se refuerza al acero C-Mn añadiendo Mn-Si sobre la base del acero 20 y añadiendo V, N, Nb, Mo, etc., sobre la base del acero 16Mn, haciendo que el acero sea muy resistente.

Las placas de acero recomendadas para recipientes a presión de acero incluyen principalmente 16MnR, 15MnVR, 18MnMoNbR, 13MnNiMoNbR, 07MnCrMoVR, etc., y las tuberías de acero son 16Mn, 15MnV, etc.

El 16MnR tiene buenas propiedades mecánicas generales, soldabilidad, procesabilidad y tenacidad al impacto a baja temperatura, pero es más propenso a agrietarse durante la soldadura que el acero con bajo contenido en carbono. Se utiliza principalmente para fabricar cascos de recipientes a presión de media y baja presión y componentes de soporte de presión, cilindros de gas licuado de petróleo y tanques esféricos pequeños y medianos a temperaturas de -20 a 400°C.

Los aceros 15MnVR, 15MnVNR y 18MnMoNbR tienen mayor resistencia, pero su plasticidad y tenacidad son inferiores a las del acero C-Mn. Tienen una mayor sensibilidad a la entalla y al envejecimiento, poca soldabilidad y estrictos requisitos de proceso. Se utilizan principalmente para fabricar grandes tanques de almacenamiento y recipientes de alta presión, torres de síntesis de amoníaco y torres de síntesis de urea que soportan temperaturas ≤470°C y presiones más altas.

07MnCrMoVR tiene alta resistencia, alta tenacidad y excelente soldabilidad. Para espesores de chapa de t≤50mm, la soldadura puede realizarse sin precalentamiento o con un ligero precalentamiento, sin provocar grietas frías de soldadura. Se utiliza principalmente para la fabricación de recipientes esféricos de alto parámetro, como los de 1000 a 2000mm3 oxígeno, nitrógeno, hidrógeno, gas licuado de petróleo, etileno y otros depósitos esféricos normales y de baja temperatura.

(3) Acero de baja aleación y baja temperatura

Los materiales utilizados generalmente a temperaturas inferiores a 0°C se denominan materiales de baja temperatura. Los materiales metálicos de baja temperatura suelen utilizar acero de baja aleación, acero al níquel, acero austenítico al cromo-níquel, aleación de titanio y aleación de aluminio. El acero común de baja temperatura de baja aleación al manganeso utiliza el manganeso como principal elemento añadido para mejorar la tenacidad a baja temperatura del acero. El acero al carbono-manganeso-níquel utiliza manganeso y níquel como principales elementos añadidos para mejorar aún más su tenacidad a baja temperatura.

El acero al carbono, manganeso y níquel tiene mejor tenacidad a baja temperatura que el acero con bajo contenido en carbono. El acero 9Ni es un acero austenítico con alto contenido en níquel de gran resistencia y buen comportamiento a bajas temperaturas, con buena plasticidad, tenacidad y trabajabilidad a bajas temperaturas. La tabla 6 muestra las propiedades mecánicas y las aplicaciones de los aceros de baja temperatura más utilizados.

Tabla 6 Propiedades mecánicas y aplicaciones de los aceros de baja temperatura más utilizados

| Categoría | Grado | Propiedades mecánicas a temperatura ambiente | Tratamiento térmico | Aplicación | ||

| σb/MPa≥ | σs/MPa≥ | δ5(%)≥ | ||||

| Acero al carbono-manganeso | 16MnDR | 450 | 255 | 21 | Normalizado o templado | Placas de acero utilizadas a -40°C, con fracciones másicas de S y P inferiores a 16MnR, y buena tenacidad a baja temperatura. |

| 09Mn2VDR | 430 | 270 | 22 | Chapas y tubos de acero utilizados a -70°C, con buena plasticidad, procesabilidad similar a la del acero al carbono de baja temperatura. | ||

| Acero al níquel | 2,25Ni | 450~590 | 255 | 24 | Normalización | El acero al níquel más económico utilizado a -60°C, con mejor tenacidad a baja temperatura que el acero con bajo contenido en carbono. |

| 3,5Ni | 450~690 | 250~440 | 21~29 | Normalizado o templado | Acero al níquel estándar utilizado a -100°C, comúnmente utilizado para tubos de acero de intercambio térmico de baja temperatura. | |

| 9Ni | 690~830 | 590 | 21 | Templado | Acero al níquel utilizado a -200°C, con buena plasticidad y tenacidad | |

| Acero al carbono, manganeso y níquel | 15MnNiDR | 460 | 290 | 20 | Normalización | Placas de acero utilizadas entre -45 y -70°C, con buena plasticidad y tenacidad |

| 09MnNiDR | 430 | 260 | 23 | Normalizado o normalizado + templado | ||

| Acero al carbono-manganeso-níquel-cromo-molibdeno | 07MnNiCrMoVDR | 610~740 | 490 | 17 | Templado | Placas de acero utilizadas a -40°C, con buena tenacidad al impacto a baja temperatura |

| Acero austenítico con alto contenido en manganeso | 15Mn26Al4 | 480 | 200 | 30 | Solución laminada en caliente | Las chapas de acero utilizadas a -253°C, son aceros austeníticos monofásicos Fe-Mn-Al, con buena plasticidad y tenacidad. |

3. Acero estructural de rendimiento especial

Los aceros con propiedades físicas y químicas especiales se denominan aceros de prestaciones especiales. Entre los aceros de rendimiento especial más utilizados para piezas de chapa metálica se encuentran el acero inoxidable, el acero resistente al calor y el acero resistente al desgaste.

(1) Acero inoxidable y acero resistente al calor

GB/T20878-2007 "Grados y composición química del acero inoxidable y del acero resistente al calor" enumera los grados del acero inoxidable y del acero resistente al calor según la clasificación metalúrgica, divididos en tipos austenítico, austenítico-ferrítico, ferrítico, martensítico y de endurecimiento por precipitación.

Los aceros inoxidables martensíticos comunes, como 12Cr13, 20Cr13 y 30Cr13, se utilizan principalmente para fabricar instrumental médico.

Los aceros inoxidables austeníticos comunes, como el 06Cr19Ni9 y el 12Cr18Ni9, se utilizan principalmente para fabricar equipos que trabajan en medios fuertemente corrosivos, como torres de absorción, tanques de almacenamiento, tuberías y contenedores.

Los aceros resistentes al calor más comunes, como el 40Cr10Si2Mo y el 45Cr14Ni14W2Mo, tienen una gran resistencia a la oxidación y a las altas temperaturas. Entre ellos, el acero austenítico resistente al calor 45Cr14Ni14W2Mo puede utilizarse para fabricar piezas que trabajen a menos de 600 °C, como álabes de turbina y grandes válvulas de escape de motores.

(2) Acero resistente al desgaste

El acero resistente al desgaste se utiliza principalmente para fabricar piezas que soportan un gran desgaste y fuertes impactos, como las orugas de los vehículos, las placas de mandíbula de las trituradoras, los revestimientos de los molinos de bolas, las cucharas de las excavadoras y los desvíos ferroviarios. El acero resistente al desgaste tiene buena tenacidad y resistencia al desgaste.

El acero de alto manganeso es actualmente el acero resistente al desgaste más importante, con un contenido de carbono de 0,9% a 1,4% y un contenido de manganeso de 11% a 14%. Este acero es difícil de mecanizar y se utiliza sobre todo en fundición. Entre los aceros con alto contenido en manganeso más comunes se encuentran los grados ZGMn13-1, ZGMn13-2, ZGMn13-3 y ZGMn13-4.

II. Materiales metálicos no férreos

Metales distintos del acero, como el aluminio, el magnesio, el cobre y el plomo, y sus aleaciones se denominan colectivamente materiales metálicos no férreos. Entre los materiales metálicos, los no férreos ocupan un lugar importante. Entre ellos, el aluminio y las aleaciones de aluminio, el cobre y las aleaciones de cobre, el titanio y las aleaciones de titanio tienen características como baja densidad, alta resistencia específica, resistencia al calor, resistencia a la corrosión y conductividad eléctrica, que son significativamente superiores al acero ordinario e incluso superan a algunos aceros de alta resistencia, lo que los convierte en materiales metálicos indispensables en la chapa metálica.

1. Aluminio y aleaciones de aluminio

El aluminio puro tiene una buena conductividad eléctrica y térmica y una gran plasticidad, por lo que suele utilizarse para fabricar conductores y condensadores. Sin embargo, debido a su baja resistencia, no es adecuado como material estructural. Para mejorar su resistencia, a menudo se añaden elementos de aleación (como silicio, cobre, magnesio, manganeso, etc.) al aluminio puro para formar aleaciones de aluminio. Por lo general, estas aleaciones de aluminio siguen teniendo propiedades especiales, como su baja densidad (entre 2,5 y 2,88 g/cm3), resistencia a la corrosión y buena conductividad térmica.

(1) Método de designación del grado de aluminio y aleaciones de aluminio

El aluminio y las aleaciones de aluminio utilizan un sistema de grados de cuatro dígitos y un sistema de grados de cuatro caracteres para su designación. Las series de grupos y grados del aluminio y las aleaciones de aluminio se muestran en la Tabla 7.

Tabla 7 Series de grupos y grados de aluminio y aleaciones de aluminio

| Grupo | Serie de grados |

| Aluminio puro (contenido de aluminio no inferior a 99,00%) | 1××× |

| Aleación de aluminio con cobre como principal elemento de aleación | 2××× |

| Aleación de aluminio con manganeso como principal elemento de aleación | 3××× |

| Aleación de aluminio con silicio como principal elemento de aleación | 4××× |

| Aleación de aluminio con magnesio como principal elemento de aleación | 5××× |

| Aleación de aluminio con magnesio y silicio como principales elementos de aleación y Mg2Fase de Si como fase de refuerzo | 6××× |

| Aleación de aluminio con zinc como principal elemento de aleación | 7××× |

| Aleación de aluminio con otros elementos de aleación como principal elemento de aleación | 8××× |

| Grupo de aleación de reserva | 9××× |

(2) Comparación de calidades nuevas y antiguas de aluminio forjado y aleaciones de aluminio

Debido a razones históricas, los grados de aluminio forjado y aleaciones de aluminio se siguen utilizando a menudo en la producción. Los antiguos grados de aluminio y sus productos de aleación se representan mediante una combinación de prefijos de código o símbolos de elementos seguidos de números de composición o números de secuencia combinados con nombres de categorías o grupos de productos, entre ellos:

1) Los códigos de producto se representan mediante una combinación de letras pinyin chinas, símbolos de elementos químicos y números arábigos, como el aluminio representado por L, el aluminio duro por LY y el aluminio antioxidante por LF.

2) Los códigos del estado del producto, los métodos de transformación y las características se representan con letras pinyin chinas, como R para transformación en caliente, M para estado recocido, T para extra duro, Y para duro, Y1 para 3/4 duro, Y2 para 1/2 duro, Y3 para 1/3 duro e Y4 para 1/4 duro.

Los grados de aluminio puro industrial en China se compilan en función de los límites de impurezas, como L1, L2, L3, etc. L es la inicial del pinyin chino para "aluminio", y cuanto mayor es el número que le sigue, menor es la pureza. Los grados de aluminio de alta pureza L01 a L04 tienen un contenido de aluminio superior a 99,93%, y cuanto mayor es el número que le sigue, mayor es la pureza, como L04 con un contenido de aluminio no inferior a 99,996%.

Las aleaciones de aluminio pueden dividirse en aleaciones de aluminio forjado y aleaciones de aluminio fundido con base en su composición y características de proceso. Las aleaciones de aluminio forjado producidas en China se clasifican en aluminio duro, aluminio a prueba de herrumbre, aluminio súper duro y aluminio forjado, con base en sus principales características de desempeño.

En la tabla 8 se comparan las calidades nuevas y antiguas del aluminio forjado y de las aleaciones de aluminio.

Tabla 8 Comparación de las calidades nuevas y antiguas de aluminio forjado y aleaciones de aluminio

| Nuevo grado (GB/T3190-2008) | Grado antiguo |

| 1035 | L4 |

| 1050A | L3 |

| 1060 | L2 |

| 1070A | L1 |

| 1100 | L5-1 |

| 1200 | L5 |

| 5056 | LF5-1 |

| 5083 | LF4 |

| 1A85 | LG1 |

| 1A50 | LB2 |

| 1A30 | L4-1 |

| 2A01 | LY1 |

| 2A02 | LY2 |

| 2A04 | LY4 |

| 2A06 | LY6 |

| 2A10 | LY10 |

| 2A11 | LY11 |

| 2B11 | LY8 |

| 2A12 | LY12 |

| 2B12 | LY9 |

| 2A13 | LY13 |

| 2A14 | LD10 |

| 2A16 | LY16 |

| 2B16 | LY16-1 |

| 2A17 | LY17 |

| 2A20 | LY20 |

| 2A21 | 214 |

| 2A25 | 225 |

| 2A49 | 149 |

| 2A50 | LD5 |

| 2B50 | LD6 |

| 2A70 | LD7 |

| 2B70 | LD7-1 |

| 2A80 | LD8 |

| 2A90 | LD9 |

| 3A21 | LF21 |

| 4A01 | LT1 |

| 4A11 | LD11 |

| 4A13 | LT13 |

| 4A17 | LT17 |

| 6061 | LD30 |

| 6063 | LD31 |

| 6070 | LD2-2 |

| 7003 | LC12 |

| 1A99 | LG5 |

| 1A97 | LG4 |

| 1A93 | LG3 |

| 1A90 | LG2 |

| 4A91 | 491 |

| 5A01 | LF15 |

| 5A02 | LF2 |

| 5A03 | LF3 |

| 5A05 | LF5 |

| 5B05 | LF10 |

| 5A06 | LF6 |

| 5B06 | LF14 |

| 5A12 | LF12 |

| 5A13 | LF13 |

| 5A30 | LF16 |

| 5A33 | LF33 |

| 5A41 | LT41 |

| 5A43 | LF43 |

| 5A66 | LT66 |

| 6A01 | 6N01 |

| 6A02 | LD2 |

| 6B02 | LD2-1 |

| 6A51 | 651 |

| 7A01 | LB1 |

| 7A03 | LC3 |

| 7A04 | LC4 |

| 7A05 | 705 |

| 7B05 | 7N01 |

| 7A09 | LC9 |

| 7A10 | LC10 |

| 7A15 | LC15, 157 |

| 7A19 | LC19, 919 |

| 7A31 | 183-1 |

| 7A33 | LB733 |

| 7A52 | LC52 |

| 8A06 | L6 |

(3) Propiedades mecánicas, características principales y aplicaciones del aluminio y las aleaciones de aluminio de uso común

La tabla 9 presenta las propiedades mecánicas, las características principales y las aplicaciones del aluminio y de las aleaciones de aluminio más utilizadas.

Tabla 9 Propiedades mecánicas, características principales y aplicaciones del aluminio y las aleaciones de aluminio más utilizadas

| Grado | Estado material | Resistencia al cizallamiento τ//MPa | Resistencia a la tracción σb/MPa | Alargamiento δ10(%) | Límite elástico σs/MPa | Principales características y aplicaciones |

| 1070A(L1), 1050A(L3), 1200(L5) | Recocido | 78 | 74~108 | 25 | 49~78 | Tiene alta resistencia a la corrosión, alta plasticidad, conductividad eléctrica y conductividad térmica, es fácil de procesar bajo presión, tiene buena soldabilidad, pero baja resistencia mecánica y poca maquinabilidad. Se utiliza principalmente para piezas no portantes y placas de identificación. |

| Endurecimiento por trabajo en frío | 98 | 118~147 | 4 | Un | ||

| 3A21(LF21) | Recocido | 69~98 | 108~142 | 19 | 49 | Es el aluminio antioxidante más utilizado, tiene poca resistencia y no puede reforzarse mediante tratamiento térmico, por lo que a menudo se utilizan métodos de trabajo en frío para mejorar sus propiedades mecánicas. Tiene alta plasticidad en estado recocido, baja plasticidad durante el endurecimiento por trabajo en frío, buena resistencia a la corrosión, buena soldabilidad y escasa maquinabilidad. Se utiliza para piezas de baja carga que trabajan en medios líquidos o gaseosos. |

| Temple en frío | 98~137 | 152~196 | 13 | 127 | ||

| 5A02(LF2) | Recocido | 127~158 | 177~225 | 20 | 98 | Tiene alta resistencia a la fatiga, plasticidad y resistencia a la corrosión, no puede reforzarse mediante tratamiento térmico, tiene buena maquinabilidad en estado de temple por deformación en frío o semifrío, y mala maquinabilidad en estado recocido, puede pulirse. Se utiliza para recipientes o piezas de carga media que trabajan en medios líquidos o gaseosos. |

| Temple en frío | 158~196 | 225~275 | - | 206 | ||

| 7A04(LC4) | Recocido | 170 | 250 | - | Un | Se utiliza para piezas estructurales de carga principal con requisitos de ligereza, como vigas de aeronaves, cerchas, marcos de refuerzo, juntas de revestimiento y trenes de aterrizaje. |

| Enfriamiento y envejecimiento artificial | 350 | 500 | - | 460 | ||

| 2A12(LY12) | Recocido | 103~147 | 147~211 | 12 | 104 | Es un aluminio duro de alta resistencia que puede reforzarse mediante tratamiento térmico. En estado recocido y recién templado, tiene una plasticidad media, buena soldabilidad y una resistencia moderada a la corrosión. Se utiliza para fabricar diversas piezas o componentes de alta carga. |

| Apagado y envejecimiento natural | 275~314 | 392~432 | 15 | 361 | ||

| Temple en frío después del enfriamiento | 275~314 | 392~451 | 10 | 333 |

2. Cobre y aleaciones de cobre

El cobre puro puede dividirse en productos de fundición y productos de transformación. Los productos de fundición pueden dividirse en cobre nº 1, cobre nº 2 y cobre nº 3 en función de la fracción másica de impurezas. Los productos de transformación se dividen en cobre puro, cobre libre de oxígeno y cobre desoxidado con fósforo, en función de la fracción másica de oxígeno y de los métodos de producción.

El método de numeración para el cobre puro comienza con la inicial pinyin china "T" de "copper" (cobre), seguida de 1, 2, 3, indicando T1, T2, T3. Los métodos de numeración para el cobre libre de oxígeno y el cobre desoxidado con fósforo son "T" + U (la inicial pinyin de "no") + número de serie, y "T" + P + número de serie, respectivamente.

El cobre puro es un metal precioso, con ventajas excepcionales de excelente conductividad eléctrica, conductividad térmica y buena resistencia a la corrosión, pero de baja resistencia y muy baja dureza, con muy buena plasticidad. Se utiliza principalmente como material conductor y conductor térmico.

Para aprovechar las ventajas del cobre puro y mejorar sus propiedades mecánicas, se pueden añadir elementos de aleación al cobre puro para fabricar aleaciones de cobre. Por lo general, estas aleaciones de cobre siguen teniendo buena conductividad eléctrica, conductividad térmica, resistencia a la corrosión, resistencia magnética y propiedades mecánicas suficientemente altas.

(1) Método de representación del grado de aleación de cobre

Las aleaciones de cobre pueden dividirse en aleaciones de cobre forjado y aleaciones de cobre fundido en función de los procesos de producción; y en tres categorías en función de la composición química: latón con Zn como principal elemento aditivo, bronce con Sn, Al, Be, Si, Ce, Cr como principales elementos aditivos, y cuproníquel con Ni como principal elemento aditivo.

El cuproníquel es una aleación de cobre y níquel que se utiliza principalmente para fabricar piezas resistentes a la corrosión en maquinaria e instrumentos de precisión, así como resistencias y termopares. En componentes de chapa metálica, se utilizan más el latón y el bronce.

1) Latón (aleación de cobre y zinc). El método de representación de grados para el latón es el siguiente:

① El grado del latón ordinario empieza por "H" (H es la primera letra del pinyin para "amarillo"), seguida del valor del contenido de cobre (en porcentaje), como H96, que indica latón ordinario con una fracción másica de cobre de aproximadamente 96%.

② El grado del latón especial sigue empezando por "H", seguida del símbolo del elemento aditivo principal y, a continuación, el valor del contenido de cobre (en porcentaje), como HNi65-5, que indica latón niquelado con una fracción másica de cobre de aproximadamente 65% y una fracción másica de níquel de aproximadamente 5%.

2) Cuproníquel (aleación de cobre y níquel). El método de representación de grados para el cuproníquel es el siguiente:

① El grado del cuproníquel ordinario empieza por "B" (B es la primera letra del pinyin para "blanco"), seguida del valor del contenido de níquel (en porcentaje), como B5, que indica cuproníquel ordinario con una fracción másica de níquel de aproximadamente 5%.

② El grado del cuproníquel especial sigue empezando por "B", seguido del símbolo del elemento aditivo principal y, a continuación, el valor del contenido de níquel (en porcentaje), como BFe10-1-1, que indica cuproníquel de hierro con una fracción másica de níquel de aproximadamente 10%.

3) Bronce. Todas las demás aleaciones de cobre, excepto el latón y el cuproníquel, se denominan bronce. Para distinguirlas, se antepone al bronce el nombre del elemento, como bronce al estaño, bronce al aluminio, bronce al berilio, bronce al manganeso, bronce al silicio, etc.

El método de representación del grado para el bronce es el siguiente: comienza con "Q" (Q es la primera letra del pinyin para "verde"), seguida del símbolo del elemento aditivo principal y, a continuación, el valor de contenido del elemento aditivo principal (fracción de masa), como QSn1,5-2, que indica bronce de estaño con una fracción de masa de estaño de aproximadamente 1,5%.

(2) Propiedades mecánicas, características principales y aplicaciones del cobre y las aleaciones de cobre comunes

En la tabla 10 se indican las propiedades mecánicas, las características principales y las aplicaciones del cobre y las aleaciones de cobre más comunes.

Tabla 10 Propiedades mecánicas, características principales y aplicaciones del cobre y las aleaciones de cobre más comunes

| Nombre del material | Grado | Estado material | Resistencia al cizallamiento τ/MPa | Resistencia a la tracción σb/MPa | Alargamiento δ10(%) | Límite elástico σs/MPa | Principales características y aplicaciones |

| Cobre puro | T1, T2, T3 | Suave | 157 | 196 | 30 | 69 | Tiene una alta conductividad eléctrica, conductividad térmica, resistencia a la corrosión, y buena ductilidad y maquinabilidad, pero bajas propiedades mecánicas, y no puede utilizarse como pieza estructural. Se utiliza principalmente para fabricar tubos de petróleo, juntas de estanqueidad, remaches y piezas conductoras. |

| Duro | 235 | 294 | 3 | - | |||

| Latón | H62 | Suave | 255 | 294 | 35 | - | Tiene buenas propiedades mecánicas, mejor plasticidad en caliente que en frío, buena maquinabilidad, fácil soldadura fuerte y blanda, resistencia a la corrosión, pero propenso al agrietamiento por corrosión bajo tensión. Es barato y muy utilizado. Se utiliza principalmente para fabricar diversas piezas de embutición profunda y piezas portantes hechas por flexión, como tornillos, tuercas, radiadores, etc. |

| Semiduro | 294 | 373 | 20 | 196 | |||

| Duro | 412 | 412 | 10 | - | |||

| H68 | Suave | 235 | 294 | 40 | 98 | Tiene buena plasticidad, alta resistencia, buena maquinabilidad, fácil soldadura, puede soportar la corrosión general, pero es propenso al agrietamiento por corrosión bajo tensión. Se utiliza principalmente para fabricar diversas piezas complejas de embutición profunda y piezas conductoras térmicas, como tubos, fuelles, juntas, etc. | |

| Semiduro | 275 | 343 | 25 | - | |||

| Duro | 392 | 392 | 15 | 245 | |||

| Plomo Latón | HPb59-1 | Suave | 300 | 350 | 25 | 145 | Tiene buena maquinabilidad, buenas propiedades mecánicas, puede soportar el procesado por presión en frío y en caliente, fácil soldadura fuerte y blanda, buena estabilidad frente a la corrosión general, pero tiene tendencia al agrietamiento por corrosión bajo tensión. Adecuado para fabricar diversas piezas estructurales mediante estampación en caliente y mecanizado, como tornillos, arandelas, juntas, casquillos, tuercas, etc. |

| Duro | 400 | 450 | 5 | 420 | |||

| Manganeso Latón | HMn58-2 | Suave | 340 | 390 | 25 | 170 | Buena resistencia a la corrosión. Adecuado para la fabricación de piezas de instrumentos, piezas de amortiguadores, y también adecuado para la fabricación de piezas soldadas de alta resistencia. |

| Semiduro | 400 | 450 | 15 | - | |||

| Duro | 520 | 600 | 5 | - | |||

| Estaño Fósforo Bronce, Estaño Zinc Bronce | QSn6,5-0,4 QSn4-3 | Suave | 255 | 294 | 38 | 137 | Tiene gran resistencia al desgaste y elasticidad, buena resistencia magnética. Se utiliza principalmente para fabricar muelles y sus elementos elásticos, piezas resistentes al desgaste, etc. |

| Duro | 471 | 539 | 3~5 | - | |||

| Extra Duro | 490 | 637 | 1~2 | 535 | |||

| Aluminio Bronce | QAl7 | Recocido | 520 | 600 | 101 | 186 | Procesado a presión en frío. Resistente a la fricción ligera, buena resistencia a la corrosión y cierta resistencia al ácido sulfúrico y al ácido acético. Adecuado para la fabricación de piezas que trabajan en agua de mar, piezas químicas, contactos móviles, etc. |

| No recocido | 560 | 650 | 5 | 250 | |||

| Aluminio Bronce al manganeso | QAl9-2 | Suave | 360 | 450 | 18 | 300 | Tiene alta resistencia, muy buena resistencia a la corrosión en la atmósfera y el agua de mar, puede soldarse eléctricamente y con gas, no es fácil de soldar, buena procesabilidad a presión tanto en caliente como en frío. Se utiliza principalmente para fabricar piezas de alta resistencia a la corrosión y accesorios de tuberías que trabajan en medios de vapor por debajo de 250°C y piezas en buques marítimos. |

| Duro | 480 | 600 | 5 | 500 | |||

| Bronce al silicio manganeso | QSi3-1 | Suave | 280~300 | 350~380 | 40~45 | 239 | Tiene gran resistencia y elasticidad, buena resistencia al desgaste, buena plasticidad y no disminuye a bajas temperaturas. Es fácil de soldar, no produce chispas al golpearlo, tiene buena resistencia a la corrosión, pero poco efecto del tratamiento térmico. Suele utilizarse en estado endurecido por trabajo en frío. Se utiliza para fabricar muelles, elementos elásticos, piezas que trabajan en medios corrosivos, así como ruedas helicoidales, engranajes, bujes, etc. |

| Duro | 480~520 | 600~650 | 3~5 | 540 | |||

| Extra duro | 560~600 | 700~750 | 1~2 | - | |||

| Bronce al berilio | QBe2 | Suave | 240~480 | 300~600 | 30 | 250~350 | Tiene una resistencia, elasticidad, límite elástico y límite de fatiga muy elevados, así como una gran conductividad, conductividad térmica, resistencia al desgaste y dureza. No es magnético, no produce chispas al golpearlo y es fácil de soldar. Tiene buena resistencia a la corrosión en la atmósfera y el agua de mar. Se utiliza para fabricar diversos instrumentos de precisión, muelles y elementos elásticos de instrumentos, diversas piezas resistentes al desgaste y cojinetes y casquillos que trabajan a alta temperatura, alta presión y alta velocidad. |

| Duro | 520 | 660 | 2 | - |

3. Titanio y aleaciones de titanio

Los materiales de titanio pueden dividirse en titanio químicamente puro (titanio yodado), titanio industrial puro y aleaciones de titanio en función de su fracción másica de composición. El titanio químicamente puro es titanio de alta pureza, representado por TAD, con una pureza de hasta 99,95% y una pequeña fracción másica de impurezas. El titanio puro industrial tiene una fracción de masa de impurezas ligeramente mayor y puede dividirse en nueve grados en función del contenido de impurezas, con grados representados por TA1, TA2, TA3, etc., con una pureza que disminuye a medida que aumenta el número de secuencia.

El límite elástico y la resistencia a la tracción del titanio puro industrial a temperatura ambiente son próximos, con un gran límite elástico y un módulo elástico bajo. Sin embargo, a medida que aumenta la temperatura, la resistencia disminuye hasta aproximadamente la mitad de la que tiene a temperatura ambiente. A la inversa, al disminuir la temperatura, la resistencia aumenta, pero la plasticidad disminuye considerablemente. En el caso del titanio puro industrial de gran pureza, no existe fragilidad de transición a baja temperatura, y la tenacidad al impacto aumenta a bajas temperaturas. Por lo tanto, el TA1 y el TAD pueden utilizarse con seguridad a -196°C.

Para mejorar ciertas propiedades del titanio puro, a menudo se añaden elementos de aleación al titanio puro para reforzarlo, formando aleaciones de titanio. Los principales elementos de aleación añadidos incluyen Al, Sn, V, Cr, Mo, Fe, Si, etc. La adición de elementos de aleación puede mejorar en cierta medida la fuerza, la resistencia al calor y la resistencia a la corrosión de las aleaciones de titanio.

Las aleaciones de titanio se dividen en aleaciones de titanio deformadas (procesadas) y aleaciones de titanio fundidas en función del método de conformado, y en aleaciones de titanio estructurales (temperatura de trabajo inferior a 400 °C), aleaciones de titanio resistentes al calor (temperatura de trabajo superior a 400 °C) y aleaciones de titanio resistentes a la corrosión en función de las características de uso.

(1) Método de designación del grado de titanio y aleaciones de titanio

El grado del titanio y las aleaciones de titanio se compone de la letra "T" + una letra que representa el tipo de metal o la estructura del elemento de aleación (A, B, C) y un número de secuencia, con "ELI" que indica intersticial extra bajo. A representa el titanio de tipo α y las aleaciones de titanio de tipo α, B representa las aleaciones de titanio de tipo β y C representa las aleaciones de titanio de tipo α+β. Los distintos estados estructurales del titanio y las aleaciones de titanio tienen características diferentes.

(2) Propiedades mecánicas, características principales y aplicaciones del titanio y las aleaciones de titanio de uso común.

La tabla 11 muestra las propiedades mecánicas, las principales características y las aplicaciones del titanio y las aleaciones de titanio más utilizadas.

Tabla 11 Propiedades mecánicas, características principales y aplicaciones del titanio y las aleaciones de titanio más utilizadas

| Nombre del material | Grado | Estado material | Resistencia al cizallamiento τ/MPa | Resistencia a la tracción σb/MPa | Alargamiento δ10(%) | Límite elástico σs/MPa | Principales características y aplicaciones |

| Aleación de titanio | TA1 | Recocido | 360~480 | 450~600 | 25~30 | - Uno | Baja densidad, alta resistencia específica, buen comportamiento a altas y bajas temperaturas, excelente resistencia a la corrosión, se utiliza principalmente para la fabricación de piezas estructurales de la industria aeroespacial, como pernos, remaches, piezas de chapa, etc. |

| TA2 | 440~600 | 550~750 | 20~25 | - | |||

| TB5 | 640~680 | 800~850 | 15 | - |

Nota: Los dos primeros dígitos del grado indican el código del tipo de estructura de titanio o de aleación de titanio, y el tercer dígito indica el número de secuencia del titanio o de la aleación de titanio.