Clasificación de los troqueles de embutición

Los troqueles de embutición pueden clasificarse según el tipo de pestaña en los que tienen aglutinante y los que no. También se clasifican por secuencia de operación en matrices de estirado de primera operación y matrices de estirado de operación subsiguiente. Estructuralmente, pueden dividirse en matrices de estirado directo, matrices de estirado inverso y matrices de estirado de adelgazamiento.

La embutición directa e inversa se utilizan habitualmente en la fabricación de productos de acero inoxidable. Sin embargo, debido a la escasa conductividad térmica del acero inoxidable, el estirado por adelgazamiento, que puede provocar una acumulación de calor y deteriorar rápidamente las condiciones de estirado, se utiliza raramente y no se tratará en este libro.

Las matrices de embutición directa se subdividen a su vez en matrices montadas en la parte superior y matrices montadas en la parte inferior. Se suele utilizar una matriz montada en la parte superior, en la que el punzón está arriba y la matriz abajo. Por el contrario, una matriz montada en la parte inferior tiene esta disposición invertida.

Debido a la alineación del punzón de embutición con el punzón de corte, las matrices de embutición montadas en la parte superior se emplean con frecuencia en operaciones de embutición progresiva.

Primera operación Dibujar troqueles

Los troqueles de embutición de primera operación se dividen en los de montaje superior y los de montaje inferior.

(a) Matrices de dibujo de primera operación montadas en la parte superior

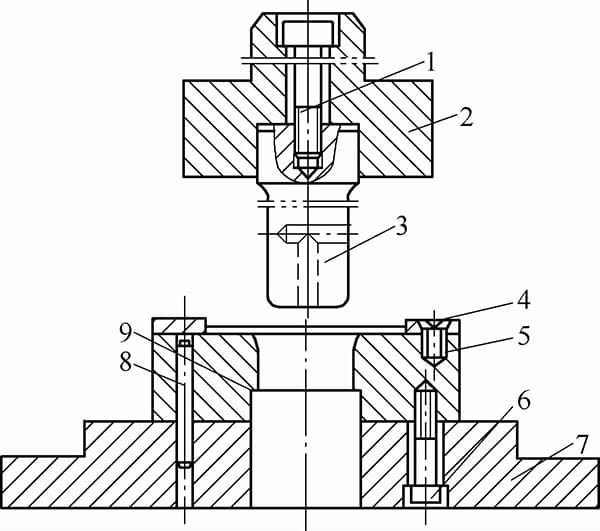

Para las piezas sin pestaña que no requieren aglutinante, o las que requieren aglutinante pero con una fuerza mínima, se utilizan troqueles de embutición montados en la parte superior para mejorar la eficiencia con una descarga inferior conveniente, como se muestra en la Figura 4-10. En las matrices de una sola operación, la matriz de embutición montada en la parte superior depende únicamente de los elementos elásticos instalados alrededor del punzón para proporcionar presión.

1, 5, 6 - Tornillos; 2 - Mango del troquel; 3 - Punzón; 4 - Placa de fijación; 7 - Zapata inferior del troquel; 8 - Pasador; 9 - Cavidad del troquel

Por lo tanto, tanto la fuerza de sujeción de la pieza en bruto como la carrera son bastante limitadas, y suelen utilizarse para piezas con una elevada relación de embutición, sin aglutinante, o con aglutinante pero que requieren una fuerza mínima.

Para las piezas no bridadas, se suele utilizar un método de descarga de tipo pasante. Cuando el punzón sube, un ligero rebote en el borde de la pieza formada hace que se expanda y se enganche en el borde inferior de la matriz, facilitando la descarga. Por lo tanto, la matriz de embutición montada en la parte superior es muy eficaz, como se muestra en la Figura 4-11.

Los componentes son los siguientes: 1 - Zapata inferior, 2 - Cavidad de la matriz, 3 - Soporte de la pieza en bruto, 4 - Muelle, 5 - Zapata superior, 6 - Pasador piloto móvil.

(b) Matrices de dibujo de primera operación montadas en la parte inferior

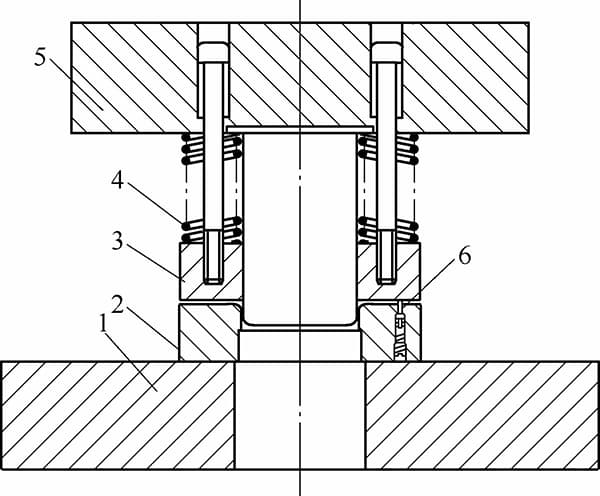

En la práctica, las matrices montadas en la parte inferior se utilizan más que las montadas en la parte superior. Esto se debe a que, al embutir piezas con bridas en una prensa, las matrices montadas en la parte inferior son más fáciles de instalar, ofrecen más espacio para los elementos elásticos, proporcionan una mayor fuerza de sujeción de la pieza en bruto y permiten un ajuste más sencillo del soporte de la pieza en bruto, lo que hace que las operaciones sean más cómodas.

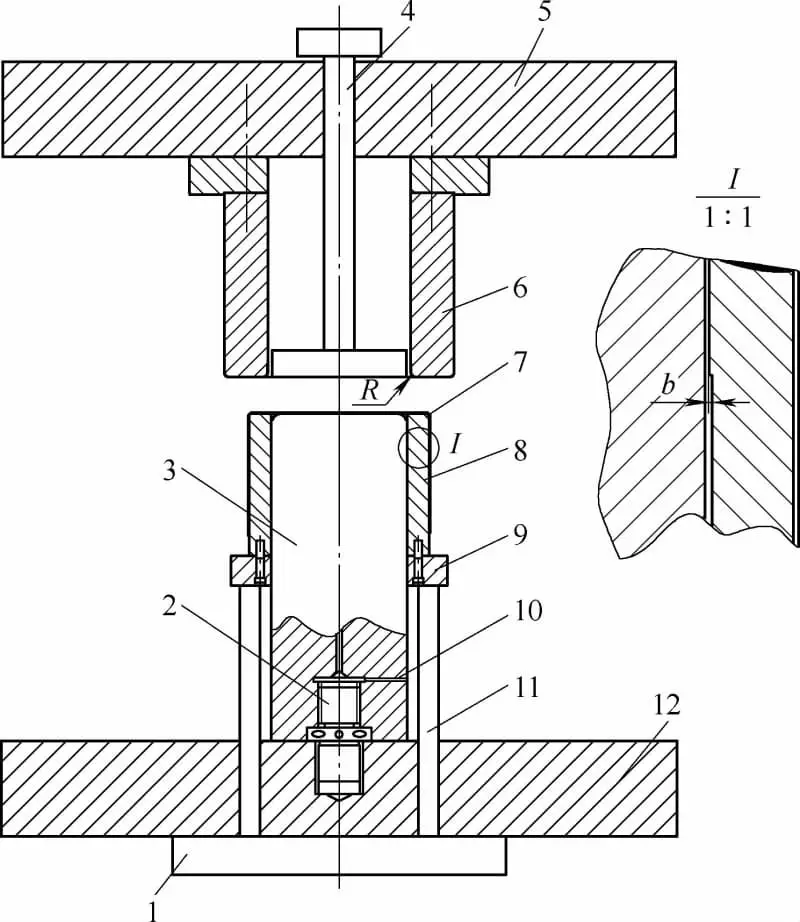

La mayoría de los troqueles de embutición de primera operación instalados en prensas hidráulicas están diseñados con montaje inferior, utilizando el cilindro hidráulico inferior para ajustar la fuerza de sujeción de la pieza en bruto. También hay varias ventajas cuando se prueban troqueles montados en la parte inferior en comparación con los montados en la parte superior, como se muestra en la Figura 4-12.

1-Matriz inferior 2-Vástago elevador 3-Localizador de chapas 4-Punzón 5-Matriz 6-Matriz superior 7-Vástago eyector 8-Placa eyectora 9-Soporte de chapas 10-Placa de retención del punzón 11-Mecanismo extractor

Operación posterior Moldes de embutición

(a) Troqueles de embutición de operaciones posteriores montados en la parte inferior

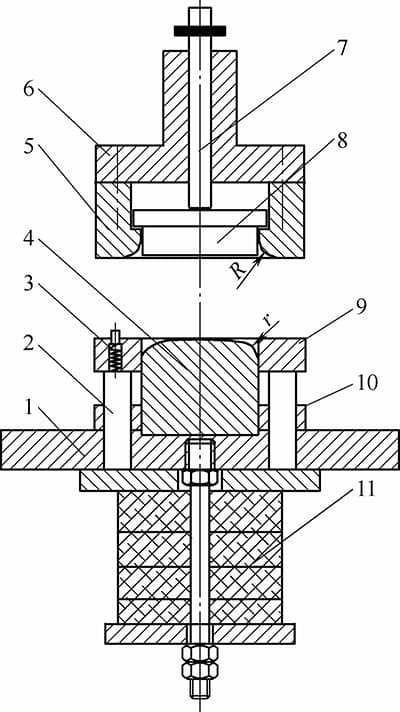

El diseño de las matrices de embutición de operaciones posteriores como montadas en la parte inferior garantiza una calidad estable en el aspecto de las piezas. Estas matrices constan de una matriz, un dispositivo de golpeo, un juego de matrices y un punzón, como se muestra en la Figura 4-13.

La Figura 4-13 ilustra un troquel de embutición invertida que presenta una placa superior de cilindro hidráulico estándar, espárragos de conexión universales, un punzón, una varilla de empuje, un prensa hidráulica un carro, una matriz, una pieza de trabajo, un manguito de matriz, una placa de refuerzo central, orificios de ventilación, una barra de elevación y una mesa de trabajo de prensa hidráulica.

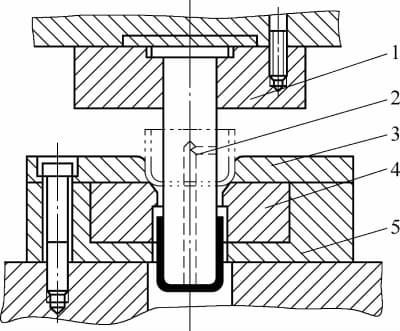

(b) Operación subsiguiente Matrices de embutición sin aglutinante

Los troqueles de embutición para operaciones posteriores sin aglutinante deben tener una relación de embutición superior a 0,8 y se suelen utilizar para materiales de pequeño espesor y productos de pequeño diámetro, como en las operaciones de embutición continua, tal como se muestra en la figura 4-14.

1- Placa de retención del punzón, 2- Punzón, 3- Placa localizadora, 4- Troquel y 5- Placa de retención del troquel.

Troqueles de embutición inversa

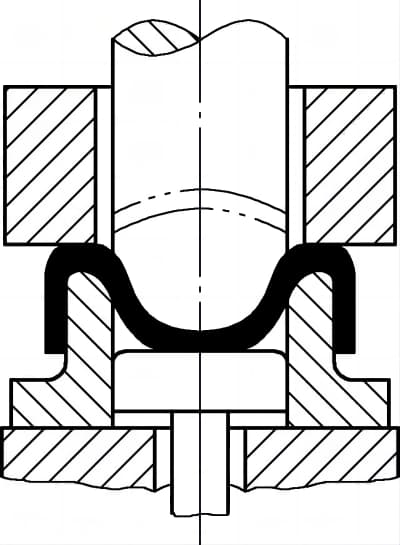

Cuando se requieren múltiples operaciones de embutición para una pieza, la primera operación utiliza la embutición directa, y las operaciones posteriores alternan entre la embutición inversa y la directa para facilitar el conformado, como se muestra en la Figura 4-15.

La embutición inversa consiste en colocar el producto semiacabado de la primera operación de embutición en una matriz hueca, y el punzón entra por la superficie exterior para continuar la embutición. La fuerza ejercida por el punzón sobre la pieza en bruto va en dirección opuesta a la de la operación de embutición anterior, lo que permite que las superficies interior y exterior del material se intercambien, lo que puede aumentar la deformación y mejorar la eficiencia de la producción.

El dibujo invertido tiene varias características:

1) Con la embutición inversa, el gran ángulo de envoltura entre la pieza en bruto y la matriz reduce la resistencia a la fricción y la resistencia a la flexión, por lo que es menos probable que se formen arrugas. Cuando la pared de la matriz es más delgada que 28t, puede no ser necesario un aglutinante.

2) Dado que la dirección de la fuerza y la flexión son opuestas a la operación anterior, el endurecimiento por deformación del producto semiacabado es menor que en la embutición directa.

3) La suma de los radios de las esquinas interior y exterior de la matriz no puede superar el espesor de la pared de la matriz. Debido a las limitaciones de tamaño de la pieza, el diámetro de la pieza en bruto (d) no puede ser inferior a 30t, y el radio de la esquina interior debe ser superior a 4t.

4) La relación de estirado para el estirado inverso no debe ser demasiado grande, ya que puede reducir la resistencia de la matriz. Generalmente, la relación de estirado puede ser de 10% a 15% menos que la del estirado directo.

5) La embutición inversa supone un reto para las piezas pequeñas debido a los mayores radios de matriz necesarios, por lo que es más adecuada para piezas cilíndricas de tamaño medio o grande.

6) El separación entre el punzón y la matriz en la embutición inversa puede ser de 15% a 30% mayor que en la embutición directa.

7) El espesor de la pared de la matriz no debe ser inferior a 10t, y su valor absoluto no debe ser inferior a 6mm.

La embutición inversa ofrece ventajas considerables para conformar piezas con grandes áreas sin soporte. Las piezas brutas utilizadas en la embutición inversa tienen la parte superior plana o esférica. Durante la embutición, el contacto entre la pieza en bruto de cabeza esférica y el punzón es gradual, lo que la hace más ventajosa para el conformado de piezas semiesféricas, cónicas o parabólicas.

Selección de matrices de embutición profunda

Una vez recibidos los planos, debemos clasificar a grandes rasgos las piezas de embutición profunda. La forma estructural de la matriz de embutición profunda tiene en cuenta principalmente la forma de la pieza, con factores adicionales como los siguientes:

1) La relación entre el grosor del material y el tamaño máximo de la pieza en bruto.

2) La relación entre el tamaño de la pieza en bruto y las dimensiones finales conformadas.

3) La relación de aspecto o la relación máxima entre anchura y altura.

4) La relación entre las dimensiones del fondo y del extremo abierto.

5) Precisión de la superficie.

6) El coeficiente de resistencia a la tracción del material.

Una vez recopilados todos estos datos, podemos determinar la forma estructural adecuada para el troquel de embutición profunda.

La selección de la matriz para la embutición profunda debe basarse en las siguientes condiciones:

1) Para d0-d1/2 ≤ 7t, utilice un troquel de descarga directa sin anillo aglutinante.

2) Para 7 < d0-d1/2 < 14t, utilice un troquel de rebaje cónico para descarga sin anillo aglutinante.

3) Para d0-d1/2 ≥ 14t, utilice un troquel de rebaje plano con un anillo aglutinante.

4) En las piezas cilíndricas de una sola operación se utilizará una matriz de embutición invertida. Las piezas cilíndricas largas sin rebordes o con requisitos de planitud bajos para el reborde también pueden utilizar una matriz invertida para múltiples operaciones de embutición profunda, pero debe organizarse un recocido intermedio si el endurecimiento por trabajo del material es severo.

5) Para piezas de embutición profunda de varias etapas que requieran alta planitud de pestaña, alterne entre embutición profunda positiva y negativa para minimizar el efecto de la deflexión de la palanca sobre la planitud de la pestaña.

6) Para piezas con más de tres etapas de embutición profunda, considere intercalar 1-2 etapas con un troquel de rebaje cónico.

7) Para piezas cónicas de profundidad media, considere la posibilidad de combinar embutición positiva y negativa.

8) En la fabricación de vajillas de acero inoxidable, para piezas cilíndricas largas en las que el rendimiento de estanquidad no sea crítico, considere el uso de tubos soldados más fijación inferior como alternativa a la embutición profunda.

9) Las piezas parabólicas deben emplear embutición profunda seguida de abombamiento duro del molde.

10) Para las piezas aerodinámicas propensas a arrugarse en el vientre, considere la posibilidad de embutir desde dentro hacia fuera.

11) En el caso de piezas con un área de aglomerante insuficiente tras la segunda etapa de embutición profunda, considere la posibilidad de ampliar el radio de fileteado de la primera matriz de embutición profunda y utilizar el método de embutición profunda de dentro afuera.

12) Para las piezas en las que la superficie de deformación principal se cruza con la línea de perfil, utilice un anillo de encuadernación curvado.

13) Si el material del fondo se ha adelgazado mucho después de las siguientes etapas de embutición profunda, o no hay fuente de material durante el conformado, y si se permite el punzonado, añada un orificio de proceso de punzonado para extraer material de la zona punzonada; si no se permite el punzonado, asegúrese de que este material está en su sitio durante la primera etapa de embutición profunda.

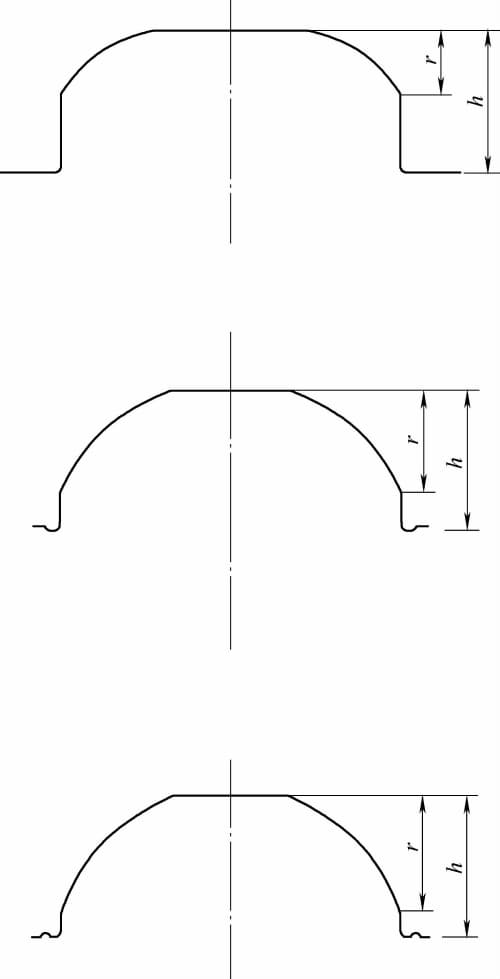

14) Para las piezas embutidas de cuerpo giratorio, no se necesitan medidas especiales para superficies o alturas cónicas inferiores a la mitad de la altura total; para alturas superiores a la mitad pero inferiores a dos tercios de la altura total, utilizar un escalón de embutición profunda; para alturas superiores a dos tercios, utilizar una costilla de embutición profunda, como se muestra en la figura 4-16.

15) Evitar en lo posible la embutición profunda de piezas cónicas altas; si es posible, optar por el troquelado en abanico y el plegado para formar cilindros cónicos seguido de soldadura.