En comparación con los materiales metálicos generales, los materiales metálicos difíciles de mecanizar presentan diferencias significativas en cuanto a composición química, estructura metalográfica, propiedades físicas y mecánicas, y escasa mecanizabilidad. Por lo tanto, durante el proceso de corte, es necesario aplicar con flexibilidad los conocimientos sobre los principios de corte en función de las características del material procesado, y seleccionar específicamente los materiales de las herramientas de torno y los ángulos geométricos de las herramientas.

Debido a los muchos tipos de estos materiales, aquí sólo se presentarán algunos de los materiales metálicos más comunes difíciles de mecanizar.

I. Factores que afectan a la maquinabilidad

Debido a la adición de muchos elementos de aleación en los materiales metálicos, sus propiedades físicas y químicas se han adaptado para cumplir los requisitos de uso, pero esto ha traído grandes dificultades al corte de metales.

Esta sección presenta brevemente el rendimiento de corte, la selección del material de la herramienta, la selección del ángulo de la herramienta y la determinación de los parámetros de corte para varios materiales metálicos y no metálicos comunes y especiales representativos y difíciles de mecanizar en producción.

1. Resistencia y dureza

Cuanto mayor sea la resistencia o dureza del material de la pieza, mayor será la fuerza de corte y mayor la temperatura de corte, lo que acelerará el desgaste de la herramienta.

Además, al cortar materiales de gran dureza, la longitud de contacto entre el filo de corte y la viruta es menor, y la fuerza de corte y el calor se concentran cerca del filo de corte, provocando fácilmente que el filo de corte se desprenda o incluso se astille. Esto es más evidente en los materiales frágiles para herramientas, como el carburo cementado. Por lo tanto, la maquinabilidad de estos materiales es deficiente.

2. Plasticidad

Cuanto mayor sea la plasticidad del material de la pieza, mayor será la deformación de la viruta, más calor de corte se generará y más fácil será que las virutas se adhieran a la herramienta, acelerando así su desgaste.

Sin embargo, si la plasticidad del material de la pieza es demasiado baja, la longitud de contacto entre el filo de corte y la viruta será muy corta, lo que también provocará un gran desgaste de la herramienta. Por lo tanto, tanto si la plasticidad del material de la pieza es demasiado alta como si es demasiado baja, la maquinabilidad es deficiente.

3. 3. Resistencia al calor

Cuanto mejor sea la resistencia al calor del material de la pieza, más podrá mantener una gran resistencia y dureza a altas temperaturas, lo que dificultará el corte.

4. Capacidad abrasiva de las herramientas

Cuanto mayor sea la capacidad abrasiva del material de la pieza, mayor será el desgaste de la herramienta y peor la mecanizabilidad.

5. 5. Conductividad térmica

Cuanto menor sea la conductividad térmica del material de la pieza, menos fácilmente se disipará el calor de corte, mayor será la temperatura de corte, más grave será el desgaste de la herramienta y peor será la mecanizabilidad.

II. Torneado de materiales metálicos especiales

1. Torneado de acero inoxidable

(1) Características del torneado de acero inoxidable

El acero inoxidable puede clasificarse en acero inoxidable al cromo (como Cr13, 4Cr14, etc.) y acero inoxidable al cromo-níquel (como 1Cr18Ni9Ti) en función de su composición química. Las características de torneado del acero inoxidable son las siguientes:

1) El acero inoxidable tiene una gran resistencia y dureza a altas temperaturas. Por ejemplo, el acero inoxidable austenítico mantiene su propiedades mecánicas incluso a temperaturas de hasta 700°C, lo que dificulta el corte y da lugar a una elevada resistencia al corte.

2) La alta plasticidad y la buena tenacidad dan lugar a una gran deformación de corte y, en consecuencia, a fuerzas de corte y calor elevados.

3) Mala conductividad térmica, con una conductividad térmica de 1/4 a 1/2 de la del acero al carbono medio, lo que provoca temperaturas de corte más elevadas en la herramienta de torneado, acelerando el desgaste de la herramienta.

4) Fuerte tendencia a la adherencia. Durante el proceso de corte, las virutas se adhieren fácilmente a la herramienta, formando bordes acumulados, dificultando la obtención de una buena calidad superficial y provocando fácilmente el desgaste del filo de corte.

5) La superficie mecanizada del acero inoxidable es propensa al endurecimiento por deformación, lo que agrava el desgaste de la herramienta.

6) La alta tenacidad hace que las virutas sean difíciles de romper y rizar. Durante el proceso de corte, las virutas pueden atascarse fácilmente, afectando a la calidad de la superficie y dañando el filo de corte.

(2) Selección de parámetros geométricos para herramientas de torneado de acero inoxidable

La parte cortante de la herramienta debe estar fabricada con materiales de gran dureza, buena tenacidad y resistencia al calor, y baja adherencia al acero inoxidable.

Cuando se utiliza acero de alta velocidad, acero de alta velocidad que contiene cobalto y acero de alta velocidad que contiene molibdeno súper duro debe ser seleccionado, como W2Mo9Cr4VCo8, etc. Cuando se utiliza carburo cementado, los tipos YG deben ser elegidos, tales como YG8, YG6, YG8N, y YG6X, etc. Por lo general, los tipos YT no se utilizan, o YW1 y YW2 con carburo de niobio añadido se utilizan.

Los parámetros geométricos de la herramienta de torneado se seleccionan del siguiente modo:

1) El ángulo de rastrillo se elige generalmente como γ₀ = 12° a 30°. Cuando se mecaniza acero inoxidable martensítico (como 2Cr13), se puede utilizar un ángulo de desprendimiento mayor; cuando se mecaniza acero inoxidable austenítico + ferrítico, se utiliza un ángulo de desprendimiento menor; cuando se mecaniza acero inoxidable de menor dureza, se puede utilizar un ángulo de desprendimiento mayor.

2) El ángulo de holgura se toma generalmente como α₀ = 6° a 12°, prefiriéndose un ángulo de holgura mayor cuando el espesor de corte es pequeño.

3) El ángulo de entrada se elige generalmente como K₀ = 60° a 75°.

4) El ángulo del filo de corte final debe elegirse lo más pequeño posible, k'₀ = 8° a 15° para el torneado basto de cilindros exteriores; puede elegirse mayor para el torneado fino de cilindros exteriores, pero garantizando que el ángulo de la punta de la herramienta no sea inferior a 90°.

5) El ángulo de inclinación se toma generalmente como valor negativo, es decir, λ₀ = -8° a -3°. Para el corte interrumpido, se toma un valor negativo absoluto mayor, es decir, λ₁ = -10° a -5°.

6) El radio de la nariz de la herramienta r₀ = 0,5 a 1 mm. Para facilitar la evacuación y el rizado de la viruta, se suele utilizar una ranura rompevirutas en forma de arco.

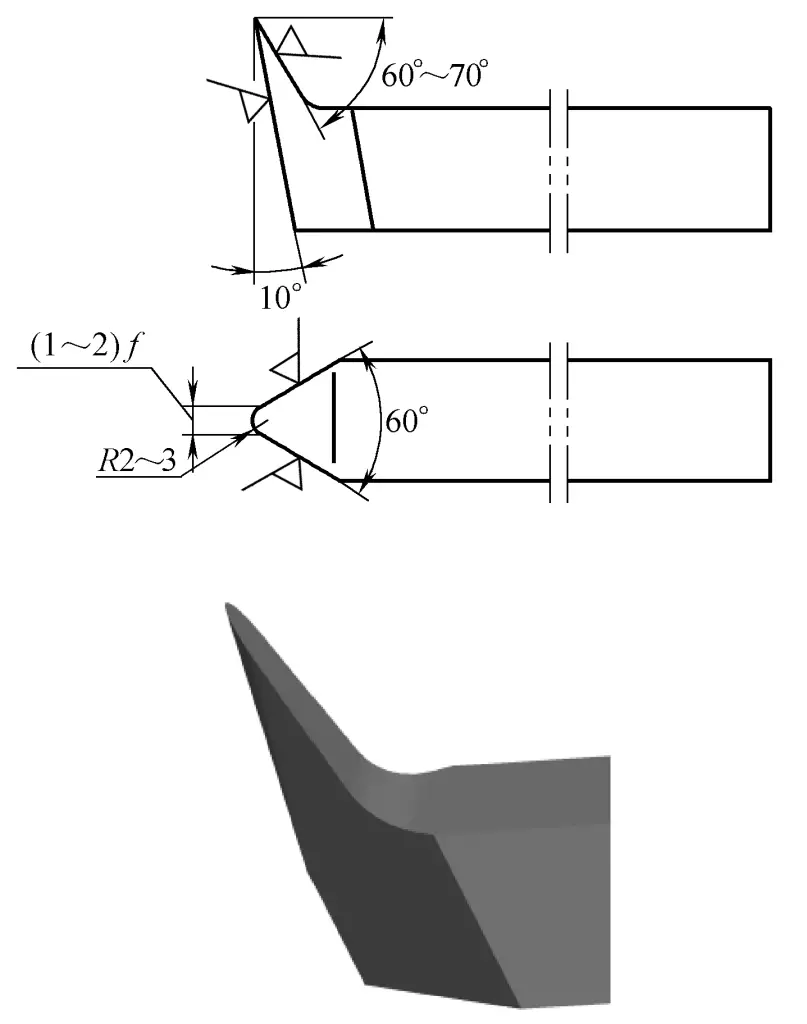

(3) Ejemplos de herramientas de torneado de acero inoxidable

Ejemplo 1

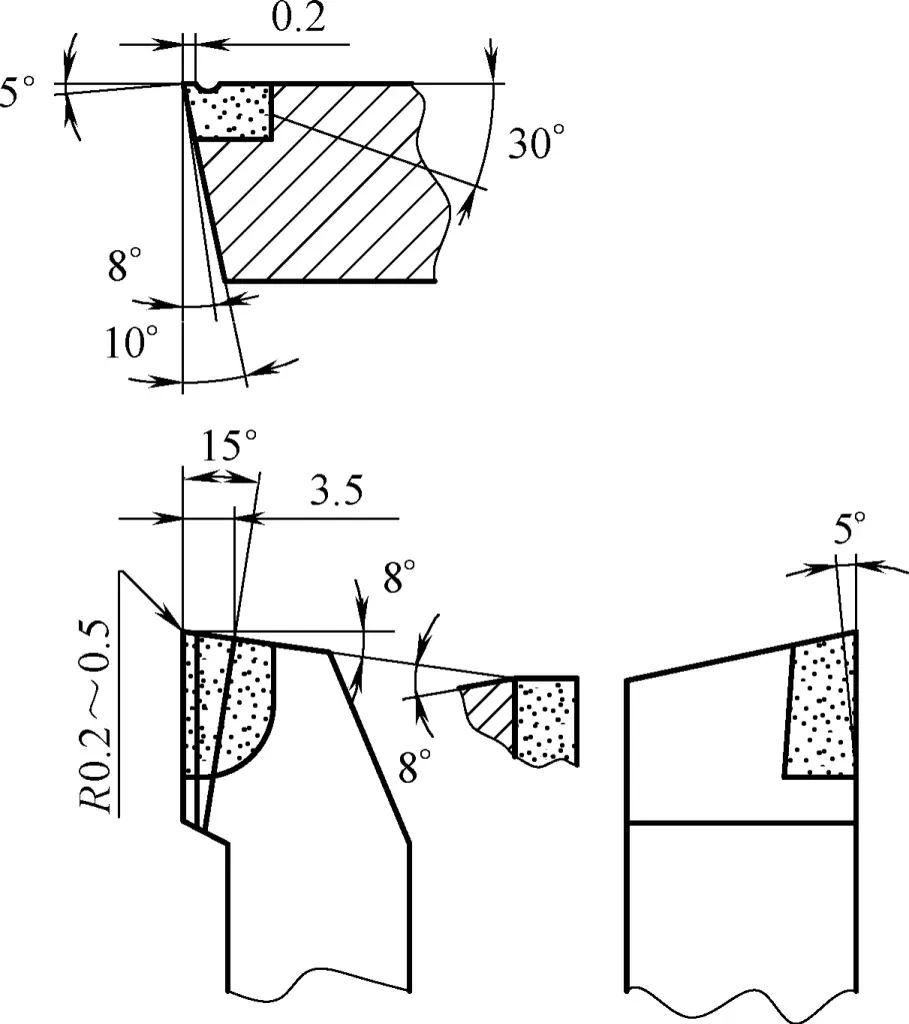

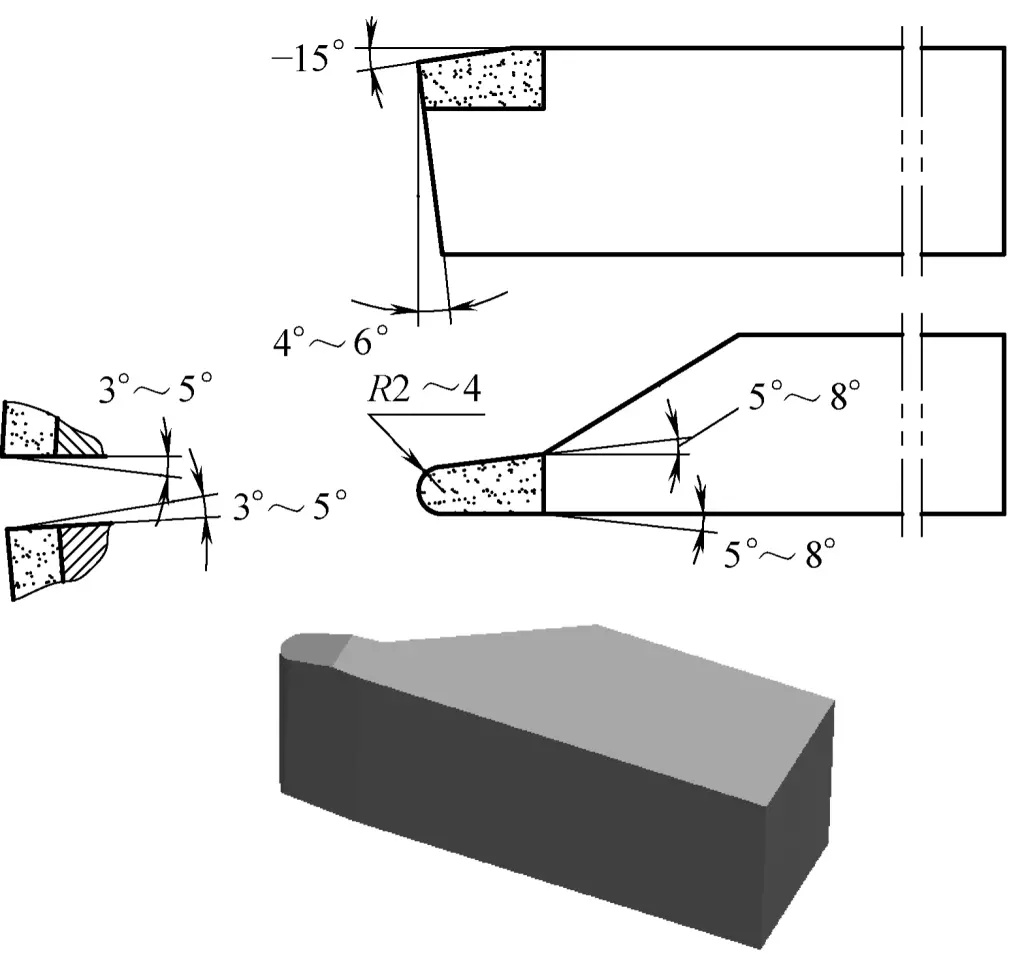

La figura 1 muestra una herramienta de torneado cilíndrico exterior a 90° para acero inoxidable, con las siguientes características de herramienta:

1) Material de la plaquita: Carburo cementado YG8.

2) Características de la herramienta: La característica principal de la herramienta se compone de un gran ángulo de desprendimiento y una ranura rompevirutas en forma de arco. La ranura del rompevirutas tiene un ángulo de inclinación de 15°, formando una parte delantera más ancha y una parte trasera más estrecha, lo que hace que la viruta gire hacia la superficie que se va a mecanizar y se rompa cuando golpea la parte trasera de la herramienta o la superficie de transición de la pieza de trabajo.

3) Parámetros de corte: El corte es suave dentro del rango de v₀ = 120-150m/min, f = 0,2-0,4mm/r, a₁ = 1-2mm, con buen efecto de rotura de viruta.

4) Campo de aplicación: Adecuado para el torneado de piezas tipo eje de acero inoxidable 1Cr18Ni9Ti con poca rigidez.

Ejemplo 2

La figura 2 muestra una herramienta de torneado cilíndrico exterior a 45° para acero inoxidable, con las siguientes características de herramienta:

1) Material de la plaquita: Carburo cementado YW1.

2) Características de la herramienta: La herramienta tiene un chaflán negativo extremadamente estrecho (b₀ = 0,1 mm) y muy inclinado (γ₁ = -10°), así como una ranura rompevirutas compuesta por un ángulo de desprendimiento γ₂ = 12° a 15° y un arco R = 10 mm, para aumentar la resistencia, lograr una rotura suave de la viruta, superar el fenómeno de "pegado" y conseguir una elevada vida útil de la herramienta.

El radio de la nariz de la herramienta es relativamente grande, lo que proporciona una buena disipación del calor. El mecanizado rugosidad superficial El valor Ra puede alcanzar de 3,2 a 1,6μm.

3) Parámetros de corte: vc = 120-180m/min; f = 0,4-1mm/r; ap = 4-7mm.

4) Campo de aplicación: Adecuado para el torneado de semiacabado de acero inoxidable con sistema de cromo-níquel en el torno horizontal CA6140.

Ejemplo 3

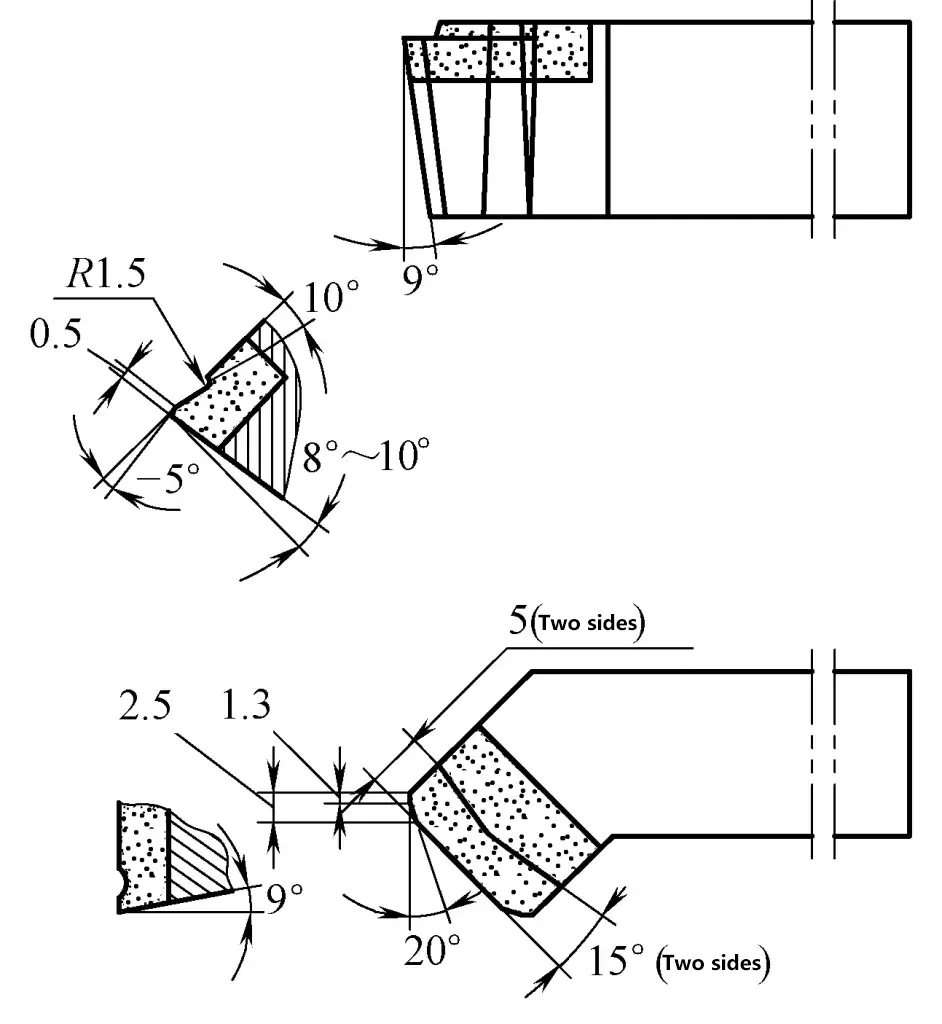

La figura 3 muestra una herramienta de tronzado de acero inoxidable, con las siguientes características:

1) Material de la plaquita: Carburo cementado YW1.

2) Características de la herramienta: Tiene un chaflán extremadamente estrecho (b₀ = 0,1-0,15mm) y muy inclinado (γ₁ = -30° a -20°); así como una ranura rompevirutas formada por un ángulo de desprendimiento de 12° a 15° y un arco R = 10mm, que reduce la fuerza de corte y permite aumentar el avance durante las operaciones de tronzado.

También supera el defecto de astillado de la punta de la herramienta causado por la adherencia de virutas de acero inoxidable, lo que permite una evacuación suave de las virutas.

3) Parámetros de corte: vc = 120-200m/min; f = 0,2-0,5mm/r.

4) Campo de aplicación: Para el tronzado de piezas de acero inoxidable como 1Cr18Ni9Ti en tornos horizontales CA6140 o CA630.

2. Herramientas de torneado para acero templado y revenido

(1) Características del acero templado de torneado

Durante el proceso de torneado, a veces nos encontramos con acero con una dureza de 40-60 HRC después del temple. Las características de torneado de este tipo de acero templado son:

1) El acero templado tiene una gran dureza y una gran resistencia unitaria al corte. Por ejemplo, cuando el acero 45 tiene una dureza de 44 HRC, su resistencia unitaria al corte es 35% mayor que en el estado normalizado.

2) El acero templado tiene una baja conductividad térmica. Debido a la alta resistencia al corte, la temperatura de corte es alta. Por ejemplo, la temperatura de corte del acero 45 con una dureza de 44 HRC es aproximadamente 45% más alta que en el estado normalizado, lo que acelera el desgaste de la herramienta y causa daños fácilmente.

3) Tras el enfriamiento, la plasticidad del acero templado disminuye, lo que se traduce en una menor deformación plástica durante el corte, por lo que es menos probable que se formen bordes acumulados, lo que puede reducir la rugosidad de la superficie mecanizada.

(2) Selección de parámetros geométricos para herramientas de torneado de acero templado revenido

La parte de corte de la herramienta de torneado debe estar hecha de materiales de herramientas de carburo cementado con buena resistencia al calor, resistencia al desgaste y alta dureza. Para torneado de desbaste, elija YT5, YW2; para torneado de semiacabado y acabado, elija YT30, YN10, YH1 y YH2.

Los parámetros geométricos de la herramienta de torneado se seleccionan del siguiente modo:

1) El ángulo de desprendimiento se elige generalmente entre γ₀ = 0° y -10°. Cuanto mayor sea la dureza, mayor deberá ser el valor absoluto del ángulo de desprendimiento negativo. Cuando se elige γ₁ = 0°, es necesario rectificar un chaflán negativo de 2-3 mm de ancho.

2) El ángulo de holgura se elige como α₀ = 6° a 10°.

3) El ángulo de entrada suele ser de K₀ = 30° a 60°. Si la rigidez del sistema tecnológico es buena, puede elegirse un ángulo de entrada menor.

4) El ángulo del filo de corte final se toma generalmente como K'₀ = 6° a 15°, con valores mayores para torneado de semiacabado y menores para torneado de acabado.

5) El ángulo de inclinación λs se toma de -5° a 0°, con un valor negativo mayor para el semiacabado y λs = 0° para el acabado. En condiciones de impacto, tomar λs = -20° a -10°.

6) El radio de la nariz se toma como rε = 1 a 2 mm.

(3) Ejemplo de herramienta de torneado para acero templado

Ejemplo 1

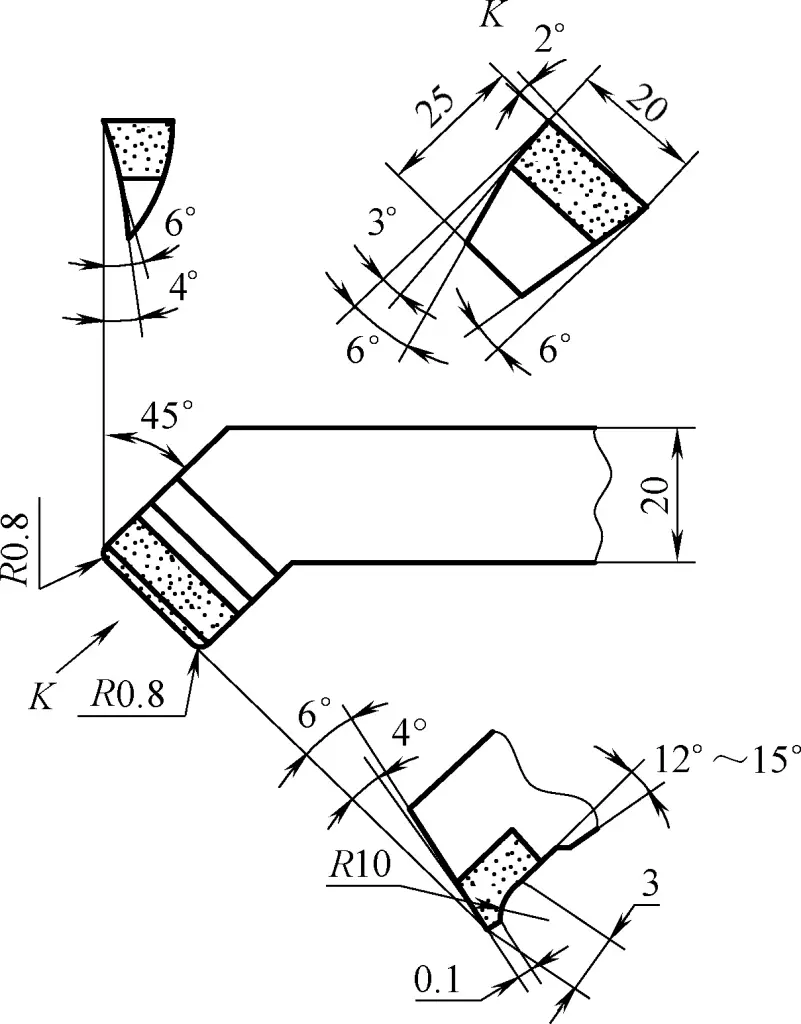

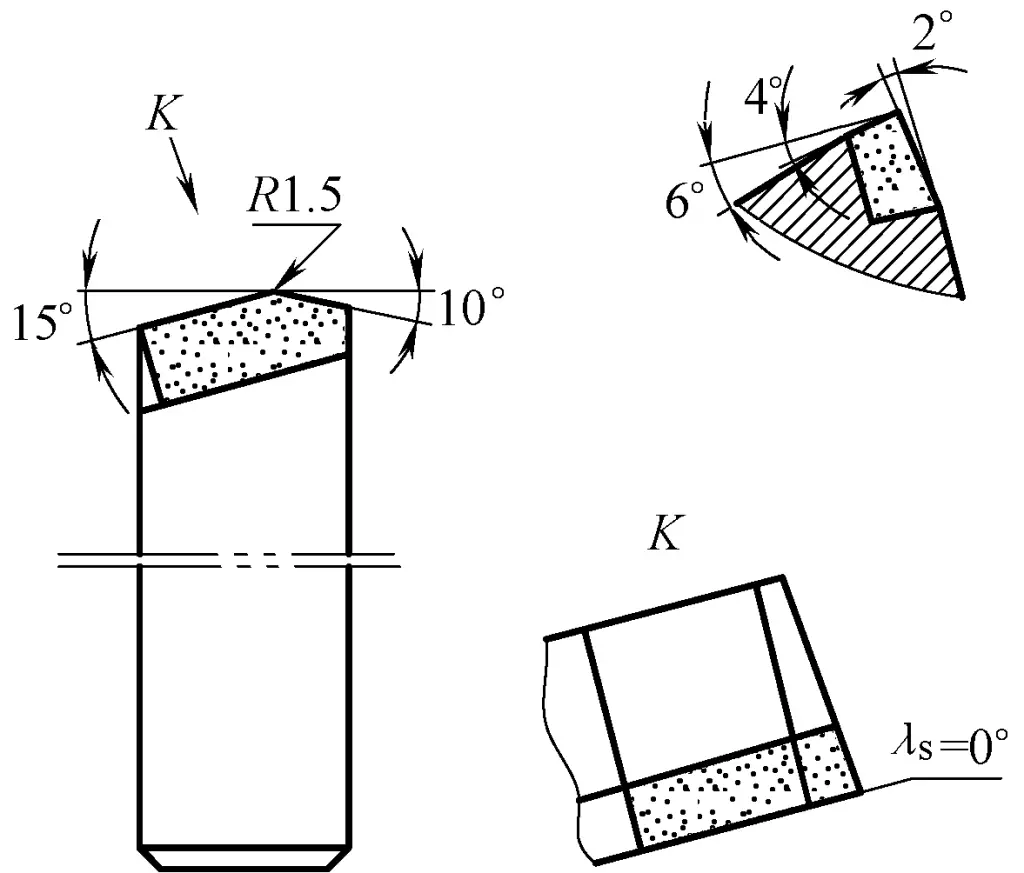

La figura 4 muestra una herramienta de torneado para acero templado, con las siguientes características:

1) Material de la plaquita: Metal duro YW1, YW2 o YT30.

2) Características de la herramienta: La herramienta tiene un gran ángulo de nariz y radio de nariz, proporcionando así una mejor resistencia y disipación de calor para la pieza de corte. La herramienta utiliza un ángulo de desprendimiento negativo γ o = -15° a -10°, lo que refuerza el filo de corte.

3) Parámetros de corte: vc = 75-80m/min; f = 0,3-0,4mm/r; ap = 0,8-1,2 mm.

4) Campo de aplicación: Adecuado para tornear piezas de acero templado con dureza de 40-58HRC en tornos horizontales C616, C6140 o C630.

Ejemplo 2

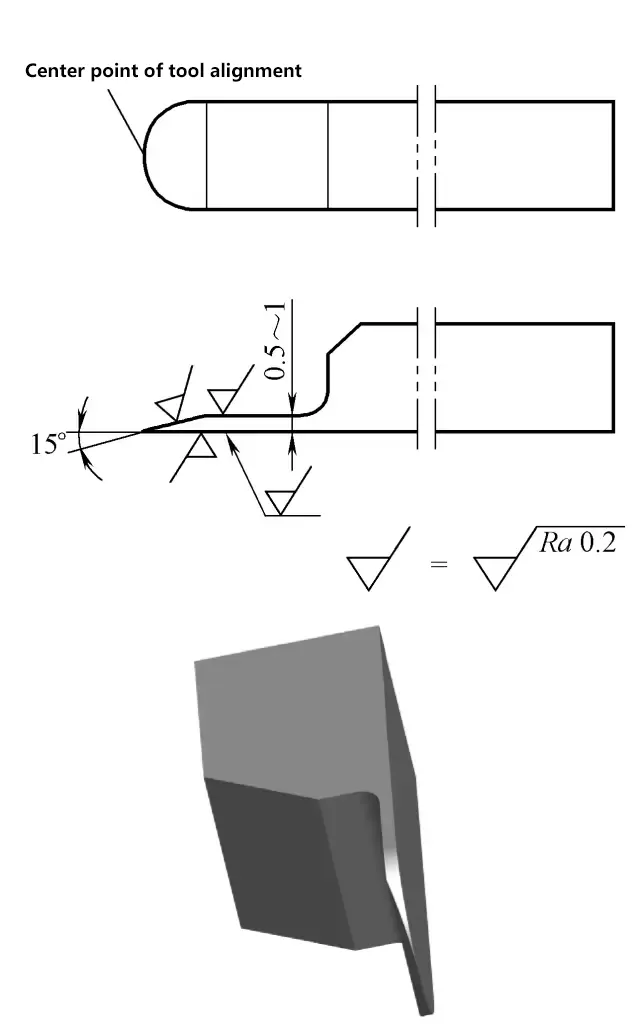

La figura 5 muestra una herramienta curva de acabado para acero templado, con las siguientes características:

1) Material de la plaquita de la herramienta: Metal duro YG3 o YW1.

2) Características de la herramienta: Ángulo de inclinación γo = -15°, reforzando el filo de corte. La punta redondeada de la herramienta ayuda a reducir la altura residual, disminuir la rugosidad de la superficie de la pieza de trabajo y aumentar la resistencia de la punta.

El tamaño del radio de la nariz puede rectificarse según los requisitos de la pieza de trabajo. Las caras frontal y posterior deben rectificarse, con una rugosidad superficial Ra de 0,4μm.

3) Parámetros de corte: vc = 130-160m/min; f = 0,2-0,3mm/r; ap = 0,02-0,3 mm.

4) Campo de aplicación: Para el acabado de acero al carbono medio templado con una dureza de 45-55HRC, perfiles de arco convexo y cóncavo de rodillos, ranuras de caras frontales, etc.

3. Herramientas de torneado para fundición refrigerada

La fundición refrigerada se utiliza para fabricar piezas de gran tamaño, como laminadores y ruedas.

(1) Características de giro de la fundición refrigerada

El hierro fundido enfriado es un hierro fundido resistente al desgaste con alta dureza y alta resistencia a la compresión, con resistencia al desgaste bajo alta presión. Al rectificar herramientas de torneado para hierro fundido enfriado, deben comprenderse las siguientes características de torneado.

1) Alta dureza superficial, con una profundidad de capa fría de 8-40mm, y alta resistencia térmica. Tiene muy baja plasticidad, corta longitud de contacto entre la herramienta y la viruta, alta resistencia al corte, y alta temperatura de corte concentrada cerca del filo de corte, lo que hace que el filo de corte sea propenso a astillarse.

2) Las piezas de fundición enfriada suelen tener grandes dimensiones estructurales y un gran margen total de mecanizado, lo que aumenta aún más la dificultad de procesamiento.

3) La capa superficial de la fundición enfriada es de fundición blanca, que es dura y quebradiza. Durante el corte, puede astillarse fácilmente, provocando rechazos.

4) Las piezas de fundición fría se forman por colada, con una superficie irregular y defectos como sopladuras e inclusiones de arena. Durante el torneado en bruto, se producen impactos importantes que pueden dañar fácilmente la herramienta.

(2) Selección de los parámetros geométricos de las herramientas de torneado para fundición refrigerada

El material de la pieza de corte de la herramienta se selecciona generalmente entre carburos de clase YG (como YG6, YG8), YW y YH. Además, las cerámicas compuestas de alúmina o nitruro de silicio también son muy eficaces para el acabado y semiacabado de fundición en frío.

La selección de los parámetros geométricos de la herramienta de torneado es la siguiente:

1) Elegir un ángulo de desprendimiento menor, generalmente tomando un valor negativo, γo = aproximadamente -2°. Cuanto mayor sea la dureza, mayor deberá ser el valor absoluto del ángulo de desprendimiento negativo.

2) El ángulo de relieve no debe ser demasiado grande, αo = 4°-8°.

3) Los principios de selección del ángulo de avance, el ángulo del filo de corte final, el ángulo de inclinación y el radio de la nariz pueden referirse a los de las herramientas de torneado de acero templado.

(3) Herramienta de torneado para fundición refrigerada

Ejemplo

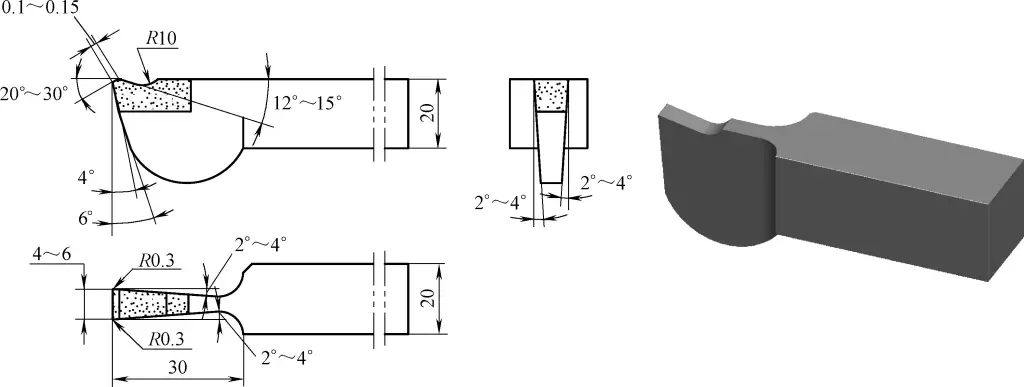

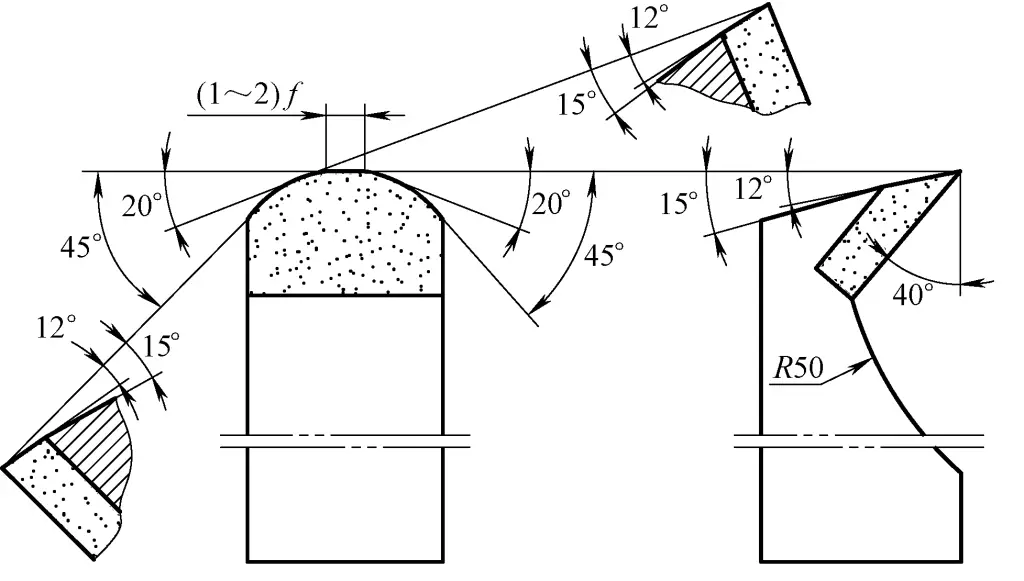

La figura 6 muestra una herramienta de torneado para rodillos de fundición enfriados, con las siguientes características de herramienta:

1) Material de la plaquita de la herramienta: Metal duro YG6.

2) Características de la herramienta: Debido a la gran dureza de la capa superficial del rodillo, un ángulo de rastrillo γ más pequeñoo = -2°. El ángulo de avance se toma como Kr = 15°, que es relativamente pequeño, con el objetivo de mejorar las condiciones de disipación de calor del cabezal de la herramienta, aumentar la vida útil de la herramienta, y también hacer que la entrada y salida de la herramienta sea más estable, reduciendo la posibilidad de astillado del borde del rodillo y la rotura de la herramienta.

Un radio de morro de rε = 1-1,5 mm, y un ángulo de inclinación de λs = 0°, lo que confiere a la punta de la herramienta una gran resistencia y capacidad de disipación del calor, y mejora la estabilidad del corte.

3) Parámetros de corte: vc =4~7m/min; f=0,5~0,8mm/r; ap =3~6mm.

4) Campo de aplicación: Adecuado para tornear el diámetro exterior de rodillos de fundición refrigerados en tornos de rodillos.

4. Herramientas de torneado para otros materiales metálicos difíciles de mecanizar

Ejemplo

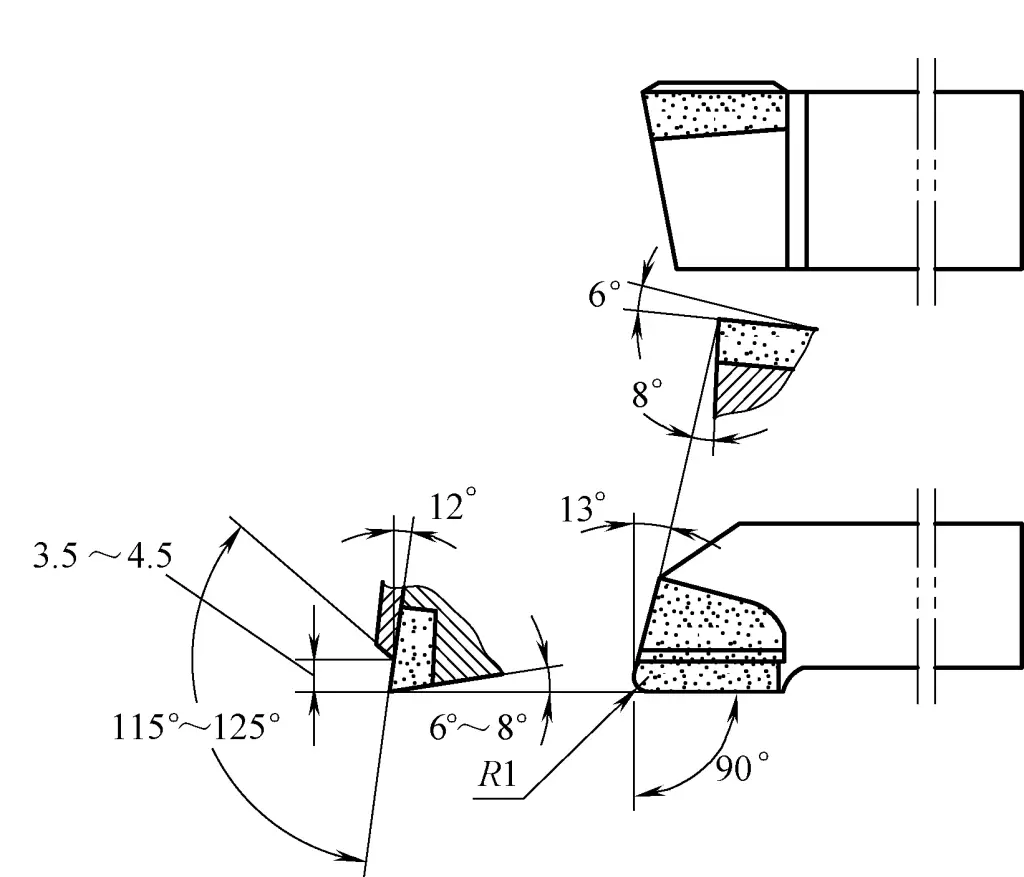

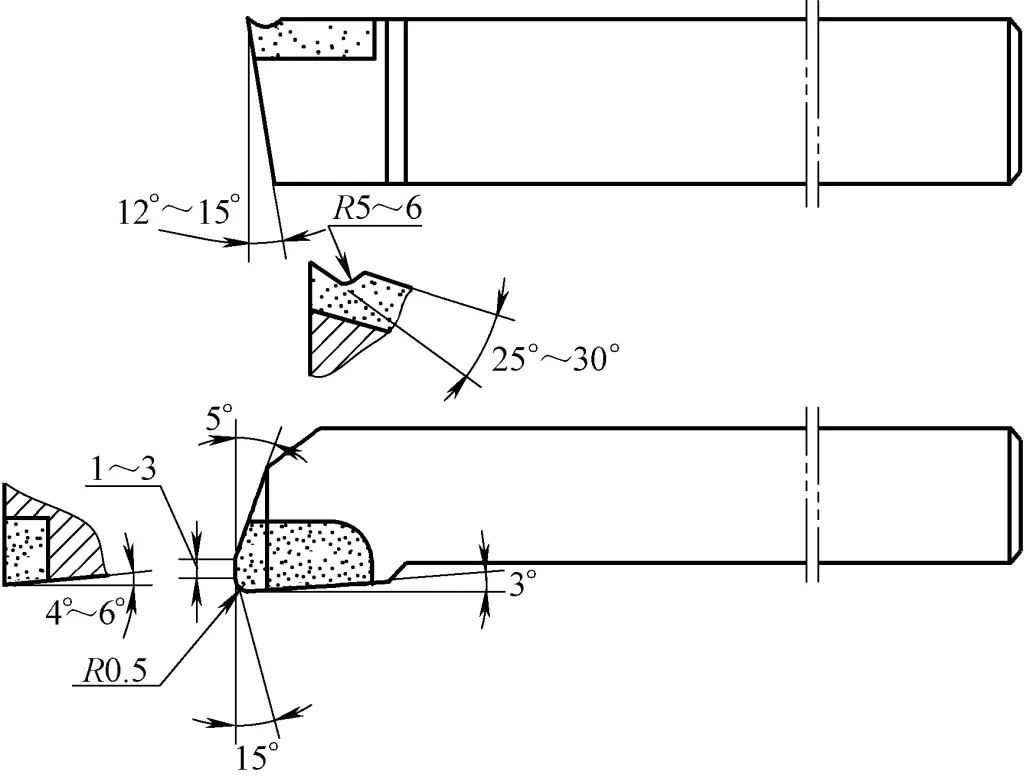

(1) Herramienta de torneado para acero aleado resistente al calor

En la figura 7 se muestra la herramienta de torneado para acero aleado resistente al calor, con las siguientes características de herramienta:

1) Material de la herramienta: Metal duro YT15, YG8.

2) Características de la herramienta: Tiene doble filo de transición y filo de acabado; afilado con br1 =0,5 mm, γo1 =-5°. Chaflán negativo y ángulo frontal γo = Ranura rompevirutas de 10° de arco, buena resistencia de la punta, buena rotura de virutas, adecuada para grandes avances y corte pesado de diámetro exterior y cara extrema.

3) Parámetros de corte: vc =50~100m/min; f=0,5~1mm/r; ap =1,5~3mm.

4) Campo de aplicación: Torneado del diámetro exterior y de la cara frontal de acero al cromo-níquel, acero al cromo-níquel-molibdeno y acero aleado resistente al calor.

(2) Herramienta de torneado de acero rápido

En la figura 8 se muestra la herramienta de torneado de acero rápido, con las siguientes características:

1) La plaquita de la herramienta es de metal duro YG8; el rompevirutas es de acero rápido W9Cr4V2; el mango de la herramienta es de acero 45 y ha sido sometido a un tratamiento de temple y revenido.

2) Características de la herramienta: Tiene un ángulo de desprendimiento positivo de γo =12°, y se suelda un rompevirutas independiente de acero rápido, ángulo de inclinación λs =-6°, buen efecto rompevirutas durante el torneado.

3) Parámetros de corte.

- Torneado de acero rápido: vc =40~60m/min; f=0,3~1 mm/r; ap =1~4mm.

- Torneado de acero resistente al calor: vc =40~60m/min; f=0,2~0,6mm/r; ap =1~10mm.

4) Campo de aplicación: Torneado del diámetro exterior de acero rápido y acero aleado resistente al calor.

(3) Selección de los parámetros de corte y del fluido de corte

vc =150~500m/min; ap y f son los mismos que para el acero ordinario. Sin embargo, cuando la evacuación de la viruta no es suave, la velocidad de avance f debe reducirse adecuadamente.

La emulsión puede utilizarse para refrigeración y lubricación durante el torneado de desbaste, pero el uso de emulsión durante el torneado de acabado puede provocar corrosión en la pieza, por lo que puede utilizarse queroseno o aire comprimido para refrigeración.

III. Torneado de materiales no metálicos

1. Giro de la goma

(1) Características de giro del caucho

Además de las características comunes de los materiales no metálicos, como la escasa conductividad térmica y la baja resistencia, los materiales de caucho también tienen una elasticidad extremadamente alta. Por lo tanto, durante el torneado, el material tiene una gran elasticidad y flexibilidad, resistencia al desgaste y buenas propiedades de resistencia a la corrosión química y de aislamiento.

Esto es especialmente cierto en el caso de las piezas de trabajo de caucho blando. Por eso, los productos de caucho se utilizan mucho en la industria. La gran mayoría de los productos de caucho se forman mediante prensado en caliente en moldes, pero un pequeño número de componentes necesitan que se les dé forma cortándolos.

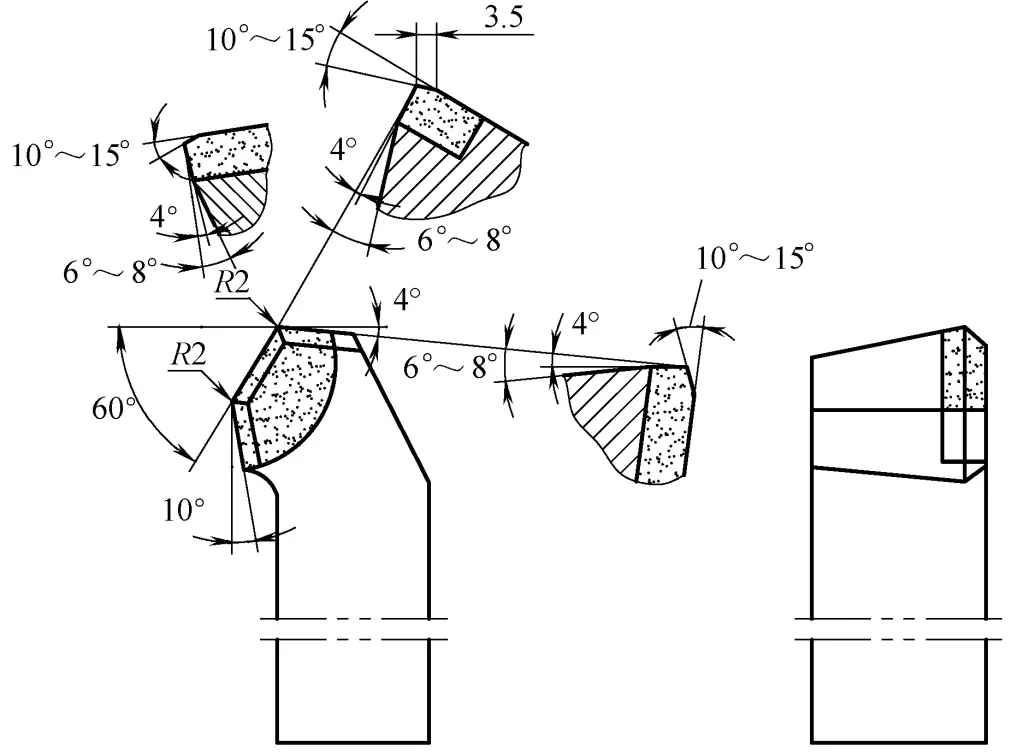

(2) Selección de los materiales de las herramientas y de los ángulos geométricos

Entre los materiales para herramientas seleccionados habitualmente se incluyen: Acero al carbono para herramientas T8A, T10A, T12A y acero rápido W18Cr4V. Al tornear caucho duro con más impurezas, debido a la escasa resistencia al desgaste del acero rápido y otros materiales de herramientas, también se pueden utilizar materiales de herramientas de carburo en función de las circunstancias específicas.

La característica principal de la herramienta es garantizar un torneado suave y hacer que la herramienta de torneado sea lo más afilada posible, utilizando un gran ángulo de desprendimiento de γo =65°~75° y un ángulo de relieve relativamente grande. De lo contrario, es difícil conseguir la precisión requerida y una buena calidad superficial durante el torneado.

Para reducir la fricción entre la parte posterior de la herramienta de torneado y la superficie de la pieza, dispersar las fuerzas de corte y el calor, la herramienta de torneado se rectifica con un filo de transición circular R2~3mm y un filo de acabado con b'ε =(1~2)f, K' ε =0°.

Para garantizar una evacuación suave de las virutas, la parte delantera de la herramienta de torneado se rectifica en una ranura para virutas compuesta por un plano de ángulo de desprendimiento grande y una forma de arco. La selección del ángulo para las herramientas de torneado de diámetro exterior de caucho de uso común: el ángulo de rastrillo es de 60°~75°, el ángulo de alivio es de aproximadamente 10°, el ángulo de cuña es de 10°~15°, como se muestra en las Figuras 9 y 10.

(3) Método de sujeción de la pieza

Debido a la baja resistencia y la buena elasticidad del caucho, es probable que se produzca una deformación elástica durante el torneado, por lo que debe prestarse especial atención al método de sujeción de la pieza de trabajo. Por ejemplo: se puede montar una tabla de madera plana en el mandril para clavar láminas de caucho, o se puede utilizar un eje de núcleo de madera para sujetar manguitos y piezas de trabajo en forma de anillo para aumentar la capacidad de resistencia del caucho al corte.

(4) Selección de los parámetros de corte

El rendimiento de corte de la goma dura y blanda varía mucho, y debe seleccionarse en función de la forma de corte, el ángulo de la herramienta de torneado y los distintos tipos de goma. Por lo general, un velocidad de corte se elige. Los parámetros de corte son generalmente: vc =100~150m/min, f=0,5~0,75mm/r, ap =2~6mm.

El aceite no debe utilizarse como fluido de corte durante el giro para evitar que el aceite corroa la goma y provoque deformaciones. Si es especialmente necesario, se puede utilizar refrigeración por agua.

(5) Cuando se tornea caucho duro con más impurezas, también se pueden utilizar herramientas de torneado de carburo.

Sin embargo, dado que este tipo de material tiene una baja conductividad térmica y el calor no se disipa fácilmente, deben seleccionarse carburos de tungsteno-cobalto con una buena conductividad térmica: YG8, YG6.

Parámetros de geometría de la herramienta: Para el torneado en desbaste, ángulo de desprendimiento γo =40°~45°, ángulo de relieve αo =8°~12°; para el torneado de acabado, ángulo de desprendimiento γo =45°~55°, ángulo de relieve αo =10°~15°, generalmente un ángulo de cuña de corte βo =20°~30° es adecuado.

La parte que une el mango de la herramienta y la cara frontal está rectificada en forma de gran arco para permitir una evacuación suave de la viruta. La figura 11 muestra una herramienta de torneado de diámetro exterior de metal duro para caucho, utilizada para tornear el diámetro exterior de grandes piezas de caucho.

2. Girar el acrílico

(1) Características de giro del acrílico

Las características más destacadas en el torneado de acrílico son: las altas temperaturas de corte provocan deformaciones, e incluso la fusión local en nódulos; a temperaturas más bajas y fuerzas de corte excesivas, puede producirse una fractura frágil; además, conseguir un cierto grado de brillo superficial es todo un reto.

(2) Selección de materiales de herramientas y ángulos geométricos Los materiales más utilizados son YG6, YG8 y W18Cr4V. Las herramientas de torneado de acrílico utilizan un ángulo de desprendimiento de 30°~40°, un ángulo de relieve de 10°~12°, un ángulo de inclinación de 5°~20° y otros ángulos geométricos similares a los de las herramientas de torneado generales.

(3) Selección de los parámetros de corte

La velocidad de avance es de 0,08~0,3 mm/r; Velocidad de corte: Para el torneado en bruto, la velocidad de corte es ligeramente superior a la del acero general; para el torneado de acabado y el torneado de piezas de pared delgada, la velocidad de corte debe ser ligeramente inferior a la del torneado de piezas de acero para reducir la deformación causada por el calor de corte. La profundidad de corte puede seleccionarse con referencia a las piezas de acero general.

(4) Método de giro

El torneado puede dividirse en: torneado de acabado, dejando margen para el rectificado; rectificado de semiacabado, utilizando papel de lija al agua F400 con agua para eliminar las marcas de las herramientas; rectificado de acabado, utilizando papel de lija al agua F600 con agua para el rectificado; pulido, utilizando algodón limpio o un paño suave con aceite de máquina y pasta de pulir para el pulido.

La práctica ha demostrado que utilizar pasta de dientes para pulir también da muy buenos resultados. Lavar y secar al aire después de pulir.

Al tornear materiales acrílicos, preste atención a los siguientes puntos:

1) El filo de corte debe estar afilado para evitar la deformación de la pieza y la mala calidad de la superficie. Utilice un ángulo de inclinación positivo para evitar que las virutas tiren de la superficie mecanizada.

2) La profundidad de corte y la velocidad de avance no deben ser demasiado grandes para evitar la fractura y la deformación de la pieza.

3) Evitar que una temperatura excesiva provoque deformaciones y que una fuerza de corte excesiva provoque fracturas frágiles. Para conseguirlo, se puede utilizar aire comprimido o una pequeña cantidad de fluido de corte para refrigerar durante el mecanizado y controlar la temperatura de corte.

3. Herramienta de torneado de acabado de diámetro exterior no metálico

La figura 12 muestra una herramienta de torneado de acabado de diámetro exterior no metálico con las siguientes características:

1) El material de la plaquita de la herramienta es carburo YG8, YG6.

2) La herramienta de torneado presenta un ángulo de desprendimiento mayor, rectificado con una ranura rompevirutas en arco y rectificado con un ángulo de inclinación λs =5°, haciendo que el corte sea ligero y suave, con una evacuación suave de la viruta, y un filo de acabado de 1~3mm para una menor rugosidad superficial.

3) Parámetros de corte: vc =150~180m/min, f=0,3~0,5mm/r, ap =0,1~0,5 mm.

4) La herramienta de torneado es adecuada para tornear baquelita reforzada con tela, madera dura, acrílico y fibra de vidrio y otros materiales no metálicos.