La determinación del plan de proceso para la transformación de piezas de chapa no sólo está relacionada con la forma y la precisión de las piezas transformadas y el equipamiento estructural de la empresa, sino que también está muy relacionada con el material de las piezas. Incluso para materiales con el mismo grado de resistencia, debido a las diferencias en su composición química, la tecnología de procesamiento también se verá afectada, influyendo así directamente en la producción y el procesamiento de piezas de chapa. Por lo tanto, es necesario analizar y comprender las características tecnológicas de procesamiento de diferentes materiales.

I. Procesabilidad de los materiales metálicos

Para diferentes metalessu procesabilidad varía. Para transformación de chapa materiales, su procesabilidad se mide principalmente mediante pruebas de rendimiento del proceso e indicadores de rendimiento del proceso.

1. Prueba de rendimiento del proceso

La prueba de rendimiento del proceso simula directamente un método de conformado real específico para dar forma a muestras de pequeño tamaño. Dado que los estados de tensión y deformación son básicamente los mismos, los resultados del ensayo pueden reflejar con mayor precisión las condiciones de fuerza y deformación del material en el proceso real, lo que hace que los resultados del ensayo bajo procesos específicos sean relativamente precisos.

(1) Pruebas de flexión y embutición profunda

Los ensayos de flexión y embutición profunda se utilizan habitualmente en la producción real para evaluar las propiedades locales de flexión y alargamiento por tracción de las chapas.

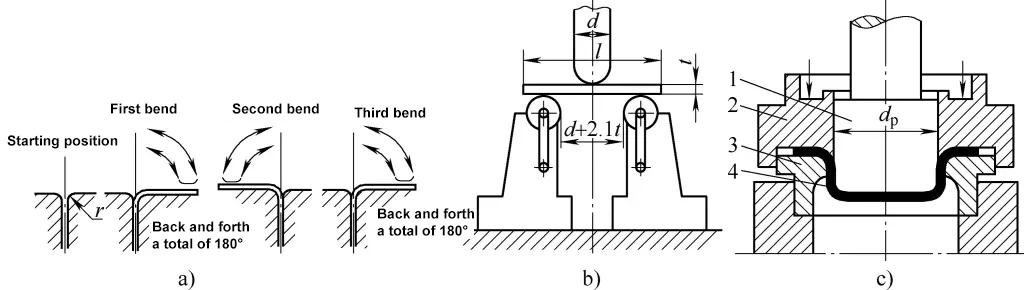

a), b) Ensayo de flexión

c) Prueba de embutición profunda

1-Puñetazo

2-Soporte en blanco

3-Die

4 en blanco

El ensayo de flexión de la figura 1a consiste en sujetar una barra con una pinza especialmente diseñada y doblarla hacia delante y hacia atrás, alternativamente a derecha e izquierda en 90°, hasta que se fracture o alcance el número de dobleces especificado según las condiciones técnicas. Cuanto menor sea el radio de curvatura r y cuantas más veces se doble, mejor será su rendimiento de conformado. Este ensayo se utiliza principalmente para evaluar chapas de menos de 2 mm de grosor.

El dispositivo de ensayo que se muestra en la figura 1b se utiliza para evaluar el rendimiento de doblado de las chapas más gruesas. Cuanto menor sea el diámetro de doblado d del punzón, mayor será el ángulo de doblado y mejor será el rendimiento de conformado de la chapa. Esta prueba puede evaluar el rendimiento de doblado de chapas metálicas con un grosor inferior a 4 mm.

El ensayo de embutición profunda en forma de copa Swift que se muestra en la Figura 1c es un método para evaluar el rendimiento de embutición profunda de los materiales de chapa mediante la búsqueda de la relación de embutición límite (LDR) (Dmax/dp). El diámetro del punzón dp es de 32,50 mm con un radio de esquina de 4,5 a 5,5 mm, aplicable a espesores de chapa de 0,32 a 1,3 mm o de 0,45 a 1,86 mm.

Cuando se embuten piezas en bruto planas de diferentes diámetros, el diámetro de la pieza en bruto suele variar en incrementos de 0,025 para la relación de embutición, y la relación de embutición límite (LDR) se define como la relación del diámetro máximo de la pieza en bruto Dmax que puede producir una pieza en forma de copa sin agrietarse hasta el diámetro del punzón dp. Además, es necesario determinar el intervalo adecuado para la fuerza del soporte de la pieza en bruto a fin de minimizar su impacto en el valor del LDR.

(2) Prueba de abombamiento

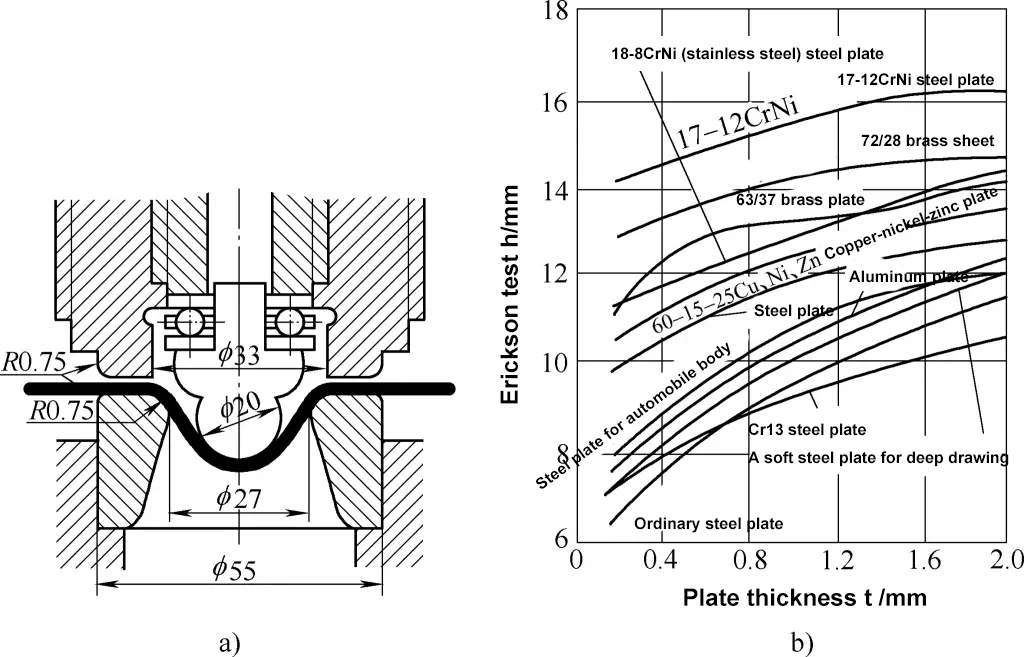

El ensayo de abombamiento con copa Erichsen y el ensayo de abombamiento hidráulico se utilizan para evaluar las propiedades de abombamiento de diversas chapas metálicas. La figura 2 muestra el aparato de ensayo de abombamiento de la copa Erichsen (véase la figura 2a) y el valor límite estándar Erichsen (véase la figura 2b), que es un método de ensayo muy utilizado internacionalmente.

a) Prueba del abombamiento de la copa

b) Valor estándar Erichsen

ISOR149 especifica que el punzón tiene un radio esférico de ϕ20mm, el diámetro interior de la matriz es de ϕ27mm, el diámetro exterior es de ϕ55mm, los radios de las esquinas del punzón y de la matriz son ambos de 0,75mm, y el espesor del soporte de la chapa es superior a 20mm con un diámetro exterior de ϕ55mm. El ensayo es aplicable a espesores de chapa de 0,5 a 2,0 mm, y la distancia desde el hoyuelo hasta el borde de la probeta debe ser de al menos 45 mm.

GB/T4156-2007 especifica un radio esférico del punzón de R10mm, sin ningún requisito específico para el tamaño del soporte de la pieza en bruto. El tamaño de la probeta es de 70 mm × 80 mm, y los demás parámetros son los mismos que los de la norma internacional. El ensayo se aplica a espesores de chapa ≤2mm, o de 2-4mm cuando sea necesario, con una velocidad de ensayo de 5-20mm/min.

2. Indicadores de rendimiento del proceso

La capacidad de un material para adaptarse a diversos métodos de conformado por estampación se denomina conformabilidad por estampación. Una buena conformabilidad por estampación significa que el material es fácil de someter a un proceso de estampación, el grado límite de deformación en una sola proceso de estampación y la deformación límite total son grandes, la productividad es alta, los costes son bajos y es más fácil obtener piezas estampadas de alta calidad. La conformabilidad de la chapa para estampación es un concepto integral, y proceso de estampación El rendimiento incluye la resistencia a las grietas, la conformidad de la matriz y la retención de la forma.

La resistencia a la fisuración implica el grado máximo de deformación que puede sufrir el material de la chapa en diversos procesos de estampación, conocido como límite de conformado. Cuanto mejor sea la conformabilidad por estampación del material, mejor será su resistencia a la fisuración y mayor será su límite de conformación.

La conformidad con la matriz se refiere a la capacidad de la chapa para lograr la coherencia con la forma del molde durante el prensado en frío. Durante el proceso de conformado, debido a diversos factores, la chapa puede desarrollar defectos geométricos como arrugas internas, alabeos, hundimientos y abultamientos, que reducen su conformidad con la matriz.

La retención de forma se refiere a la capacidad de la pieza para mantener su forma después de ser desmoldeada. Entre los factores que afectan a la retención de la forma, el springback es el más importante. Tras el desmoldeo, a menudo se producen grandes errores de forma debido a un springback excesivo. La conformidad de la matriz y la retención de forma son factores cruciales para determinar la precisión dimensional de la pieza.

Los siguientes indicadores de rendimiento mecánico pueden reflejar el rendimiento de estampación de los materiales desde distintos ángulos, siendo varios de ellos clave:

(1) Alargamiento uniforme δb

Alargamiento uniforme δb se refiere al alargamiento en el momento en que comienza el cuello durante el ensayo de tracción. Indica la capacidad del material para sufrir una deformación uniforme o estable.

En general, el conformado por estampación se suele realizar dentro del rango de deformación uniforme de la chapa, por lo que δb tiene un significado directo para la estampación. Cuanto mayor sea δb es, mayor es la deformación límite del material, lo que es más favorable para la estampación.

(2) Coeficiente de límite elástico (σs/σb)

El coeficiente de límite elástico es un indicador global que refleja el rendimiento de estampación de los materiales. Un coeficiente de límite elástico menor indica una mayor diferencia entre el límite elástico σs y la resistencia última σbque permite una gama más amplia de deformación plástica, beneficiando a todos los tipos de deformaciones de estampación.

(3) Índice de endurecimiento n

El índice de endurecimiento n indica el grado de endurecimiento de un material durante la deformación plástica en frío. Cuanto mayor sea el valor de n, mayor será el efecto de endurecimiento, lo que resulta beneficioso para las deformaciones de tipo alargamiento.

El aumento de la resistencia a la deformación causado por el endurecimiento por deformación puede compensar el debilitamiento de la capacidad de carga debido a la reducción local del área de la sección transversal causada por el estiramiento. De este modo, se evita el desarrollo de una deformación concentrada localizada, se amplía el área de deformación y se uniformiza, aumentando así el grado de deformación.

(4) Coeficiente de dirección del espesor γ

El coeficiente de dirección del espesor γ se refiere a la relación entre la deformación de la anchura εb a la deformación del espesor ε1 durante el ensayo de tracción de una muestra de chapa. Por lo tanto, también se denomina relación de deformación plástica. En el conformado por estampación, generalmente se desea que la deformación se produzca en la dirección del plano de la chapa, mientras que no se desean cambios significativos en la dirección del espesor.

Cuando el valor γ es mayor que 1, indica que la deformación en la dirección de la anchura es mayor que en la dirección del espesor. Cuanto mayor sea el valor γ, más favorable será aumentar el límite de conformado por estampación de la chapa.

Las chapas utilizadas en los procesos de estampación son todos materiales que han sido laminados. Debido a la influencia de la estructura de las fibras, sus propiedades mecánicas no son constantes en todas las direcciones. Por lo tanto, el coeficiente de la dirección del espesor se toma como media de muestras de diferentes direcciones como patrón.

(5) Anisotropía planar Δγ

Cuando las muestras experimentales se toman desde diferentes direcciones dentro del plano de la lámina, las propiedades mecánicas y físicas medidas en los experimentos diferirán. Esta anisotropía de las propiedades mecánicas y físicas en el plano de la lámina se denomina anisotropía planar, representada por Δγ. La magnitud de la anisotropía planar puede medirse por la diferencia media del coeficiente de dirección del espesor en varias direcciones diferentes.

La presencia de anisotropía plana Δγ en la chapa suele dar lugar a la aparición de orejas en la boca de las piezas embutidas. El tamaño y la posición de las orejas están relacionados con Δγ, por lo que Δγ también se denomina parámetro de oreja. Las orejas pueden afectar a la forma y la precisión dimensional de las piezas, lo que hace necesario un proceso de recorte adicional cuando sea necesario.

II. Rendimiento del proceso de los materiales comunes de chapa metálica

Comprender y analizar el rendimiento de los procesos de materiales de chapa es de gran importancia para formular las técnicas de procesamiento de las piezas de chapa metálica y las especificaciones de las operaciones de producción. A continuación se presentan las características de rendimiento del proceso de algunos materiales de chapa metálica de uso común.

1. Rendimiento del proceso del acero estructural al carbono ordinario

En general, los aceros estructurales al carbono ordinarios (como Q195, Q215, Q235) y los aceros estructurales al carbono de alta calidad (como 08, 10F, 20) son los más utilizados para las piezas de chapa. Los procesos de conformado, tanto en frío como en caliente, corte por gas, ranurado por arco de carbono, enderezado por llama, etc., han alcanzado un grado de madurez considerable. Aparte de las limitaciones de conformado debidas al mayor espesor del material o al límite superior de temperatura al calentar, existen pocas restricciones más.

Cuando se procesan chapas más gruesas, para aumentar el grado de deformación y reducir la resistencia a la deformación de la chapa, se suelen utilizar procesos de conformado en caliente o embutición profunda que implican el calentamiento localizado de la pieza en bruto. Sin embargo, debe evitarse el calentamiento en determinados rangos de temperatura. Por ejemplo, calentar el acero al carbono entre 200 y 400 ºC provoca el envejecimiento por deformación (precipitación de inclusiones en los planos de deslizamiento de los límites de grano), lo que reduce su plasticidad y aumenta la resistencia a la deformación. Este intervalo de temperatura se denomina zona de fragilidad azul, donde las propiedades del acero empeoran, haciéndolo propenso a la fractura frágil y mostrando una superficie de fractura azul característica. Otro intervalo de temperatura adverso se sitúa entre 800-950°C, conocido como zona de fragilidad caliente, donde también disminuye la plasticidad.

Por lo tanto, durante el proceso de embutición profunda en caliente de la chapa, debe prestarse especial atención a que la temperatura real de deformación durante el prensado en caliente no se sitúe dentro de las zonas de fragilidad azul o fragilidad caliente. Durante la operación, debe tenerse en cuenta la posición del equipo de calentamiento con respecto a la prensa por su impacto en la temperatura de deformación, y los ventiladores de refrigeración deben utilizarse con precaución para evitar la aparición de la fragilidad azul y caliente.

2. Rendimiento del proceso de los aceros aleados

Los aceros aleados utilizados habitualmente para la fabricación de piezas estructurales de chapa metálica suelen ser aceros estructurales de baja aleación y alta resistencia, como el Q345 (antiguo grado 16Mn) y el Q390 (antiguo grado 15MnV), cuyo comportamiento en el proceso es el siguiente:

(1) Q345

El acero Q345 se suministra generalmente laminado en caliente y no requiere tratamiento térmico. Especialmente en el caso de los materiales laminados con un grosor inferior a 20 mm, las propiedades mecánicas son muy elevadas, por lo que suele utilizarse directamente después del prensado en caliente. En el caso de las chapas de acero de más de 20 mm de grosor, puede aplicarse un tratamiento de normalización para mejorar el límite elástico y la tenacidad al impacto a baja temperatura.

Además, su rendimiento de corte con gas es similar al del acero estructural ordinario de bajo contenido en carbono. Aunque existe una tendencia a endurecerse a menos de 1 mm del borde cortado con gas, como la región endurecida es muy estrecha, esto puede eliminarse mediante soldadura. Por lo tanto, el acabado mecánico de los bordes cortados con gas es innecesario, y los bordes pueden soldarse directamente.

El rendimiento del ranurado con arco de carbono también es similar al del acero estructural ordinario de bajo contenido en carbono. Aunque existe una tendencia al endurecimiento dentro del borde ranurado, la región endurecida es lo suficientemente estrecha como para ser eliminada mediante soldadura, por lo que no es necesario un acabado mecánico en el borde ranurado. El resultado es prácticamente el mismo que la dureza de la soldadura conseguida tras un tratamiento mecánico seguido de soldadura.

Comparado con el Q235, el acero Q345 tiene un límite elástico de más de 345 MPa, que es superior al del Q235. Por lo tanto, la fuerza de conformado en frío es mayor que la del acero Q235. Para materiales gruesos laminados en caliente, la propiedad de conformado en frío puede mejorarse en gran medida mediante tratamientos de normalización o recocido. Sin embargo, cuando el espesor de la chapa alcanza un cierto umbral (t≥32mm), es necesario realizar un tratamiento térmico de alivio de tensiones después de la conformación en frío.

Cuando el acero Q345 se calienta a más de 800°C, alcanza buenas propiedades de conformación en caliente, pero la temperatura de calentamiento no debe superar los 900°C, ya que puede producirse un sobrecalentamiento que degrade la tenacidad al impacto del acero.

Además, después de tres tratamientos de calentamiento con llama y enfriamiento con agua, las propiedades mecánicas del acero Q345 no cambian significativamente, y conserva la misma resistencia a la fractura frágil que el material base original. Esto significa que el acero puede enderezarse a la llama, pero el enderezado a la llama no es adecuado para estructuras expuestas a cargas dinámicas.

(2) Q390

En cizalla y las propiedades de flexión en frío de las chapas de acero Q390 más delgadas son similares a las del acero Q345. Sin embargo, en el caso de las chapas laminadas en caliente con un espesor de t≥25mm, las pequeñas grietas causadas por el endurecimiento por trabajo en frío pueden ocultarse fácilmente en los bordes cizallados. Estas grietas pueden formarse antes de que el acero salga de la fábrica, por lo que deben reforzarse las inspecciones de calidad. Si se encuentran, estas grietas deben eliminarse mediante corte con gas o tratamiento mecánico.

Además, las chapas laminadas en caliente de acero Q390 más gruesas son propensas a agrietarse durante el bobinado en frío. El tratamiento de normalización a 930-1000°C puede mejorar su plasticidad y tenacidad, mejorando así el rendimiento del bobinado en frío.

Además, este tipo de acero tiene buenas propiedades de conformado y enderezado en caliente. Durante el conformado en caliente a una temperatura de calentamiento de 850-1100°C, las múltiples rondas de calentamiento tienen poco efecto sobre el límite elástico. Además, ofrece un buen rendimiento de corte con gas y propiedades fiables de ranurado por aire con arco de carbono, sin efectos adversos en el rendimiento de la unión soldada.

3. Propiedades del acero inoxidable

Existen muchos tipos de acero inoxidable. Debido a las diferencias en la composición química y la estructura metalográfica, las propiedades mecánicas, las características químicas y las propiedades físicas de los aceros inoxidables varían enormemente, lo que aumenta la dificultad de aplicar materiales de acero inoxidable en las técnicas de procesamiento.

En la transformación de chapa metálica, hay dos tipos de acero inoxidable que se utilizan habitualmente:

Categoría A: Acero inoxidable martensítico, como 12Cr13, 20Cr13, 30Cr13 y 40Cr13.

Categoría B: Acero inoxidable austenítico, como 12Cr18Ni9Ti y 12Cr18Ni9.

Los dos tipos de acero inoxidable mencionados tienen las siguientes propiedades de proceso:

1) Para conseguir una buena plasticidad, el material debe estar reblandecido, por lo que es necesario un tratamiento térmico. El tratamiento térmico de ablandamiento para los aceros inoxidables de categoría A es el recocido, mientras que para los de categoría B es el temple.

2) En estado reblandecido, ambas categorías de acero inoxidable presentan buenas propiedades mecánicas para su transformación, en particular para los procesos de deformación por estampación. Son adecuados para la estampación en operaciones básicas de conformado. Sin embargo, en comparación con el acero al carbono ordinario, las propiedades de los materiales de acero inoxidable son bastante diferentes. Incluso en el caso de los materiales de acero inoxidable diseñados para embutición profunda, la característica anisotrópica de plasticidad vertical es muy inferior a la del acero al carbono común.

Además, debido a su elevado límite elástico y a su fuerte endurecimiento por deformación, es fácil que se formen arrugas durante el proceso de embutición profunda. Las deformaciones de flexión y flexión inversa que se producen en las esquinas redondeadas de la matriz suelen dar lugar a un springback, que puede causar abolladuras o alabeos en las paredes laterales de la pieza. Por ello, la embutición profunda de acero inoxidable requiere elevadas fuerzas de sujeción y cuidadosos ajustes del molde.

Debido al intenso endurecimiento por deformación del acero inoxidable, que provoca arrugas durante la embutición profunda, deben tomarse las siguientes medidas durante las operaciones para garantizar el éxito del proceso:

① Generalmente, el recocido intermedio es necesario después de cada pasada de embutición profunda, ya que el acero inoxidable no puede someterse a 3-5 pasadas de embutición profunda como el acero dulce antes de que sea necesario el recocido intermedio. Generalmente, se requiere un recocido intermedio después de cada operación de embutición profunda.

② Para las piezas embutidas con grandes deformaciones, el tratamiento térmico de alivio de tensiones debe realizarse inmediatamente después del conformado final para evitar el agrietamiento. Las especificaciones del tratamiento térmico de alivio de tensiones son las siguientes: calentamiento del acero inoxidable de Categoría A a 250-400°C o del acero inoxidable de Categoría B a 350-450°C, seguido de mantenimiento a estas temperaturas durante 1-3 horas.

③ Utilizando métodos de embutición profunda en caliente se pueden conseguir mejores resultados técnicos y económicos. Por ejemplo, calentar el acero inoxidable 12Cr18Ni9 a 80-120°C puede reducir el endurecimiento por deformación y la tensión residual, aumentar el grado de deformación en embutición profunda y reducir la relación de embutición. Sin embargo, calentar el acero inoxidable austenítico a temperaturas más elevadas (300-700°C) no mejora aún más sus propiedades en el proceso de estampación.

④ Cuando se embuten piezas complejas, deben utilizarse equipos como prensas hidráulicas o máquinas hidráulicas estándar para garantizar que la deformación se produce a una velocidad de embutición relativamente baja (0,15-0,25 m/s), lo que da buenos resultados.

3) En comparación con el acero al carbono o los metales no férreos, otra característica de la estampación de acero inoxidable es su elevada fuerza de deformación y su significativo springback elástico. Por lo tanto, para cumplir los requisitos de exactitud dimensional y precisión de forma de las piezas estampadas, a veces es necesario realizar recortes adicionales, enderezarlas y someterlas a los tratamientos térmicos necesarios.

4) El límite elástico varía mucho entre los distintos tipos de acero inoxidable austenítico, por lo que hay que tener cuidado para garantizar que el equipo de procesado pueda soportar la carga durante los procesos de corte y conformado.

4. Propiedades de proceso de materiales y aleaciones de metales no férreos

Dado que los materiales metálicos no férreos y sus aleaciones entran en contacto con la superficie del molde durante el conformado, se exigen elevados requisitos en cuanto a la suavidad de la superficie del molde.

(1) Cobre y aleaciones de cobre

El cobre y las aleaciones de cobre más utilizadas son el cobre puro, el latón y el bronce. Los grados de cobre puro y latón H62 y H68 tienen buenas propiedades de estampación, con el H62 mostrando un endurecimiento por deformación más pronunciado en comparación con el H68.

El bronce se utiliza para piezas resistentes a la corrosión, muelles y al desgaste, y existen diferencias significativas de rendimiento entre las distintas calidades. En general, la procesabilidad del bronce en estampación es peor que la del latón, y el bronce sufre un endurecimiento por deformación en frío más intenso que el latón, lo que requiere un recocido intermedio frecuente.

La mayoría del latón y el bronce tienen una buena procesabilidad de estampación en caliente (600-800°C), pero el calentamiento introduce muchos inconvenientes en la producción. Además, el cobre y muchas aleaciones de cobre experimentan una reducción significativa de la plasticidad a 200-400°C en comparación con la temperatura ambiente, de ahí que no se suela utilizar la estampación en caliente.

(2) Aleaciones de aluminio

Las aleaciones de aluminio más comunes utilizadas en componentes de chapa metálica incluyen aleaciones de aluminio-manganeso o aluminio-magnesio, aleaciones de cobre-aluminio, aleaciones de aluminio-magnesio-silicio, etc.

El efecto del tratamiento térmico de las aleaciones de aluminio-manganeso o aluminio-magnesio (equivalentes a la antigua denominación de aluminio antioxidante) es escaso, y su resistencia sólo puede aumentarse mediante el endurecimiento por trabajo en frío. Poseen una resistencia moderada y una excelente plasticidad y resistencia a la corrosión. Las aleaciones de cobre-aluminio (equivalentes a la antigua designación de aluminio duro) y las aleaciones de aluminio-magnesio-silicio (equivalentes a la antigua designación de aluminio forjado) son aleaciones tratables térmicamente.

La aleación de aluminio-magnesio-silicio tiene una resistencia relativamente alta en estado caliente, débiles efectos de refuerzo por tratamiento térmico y excelente plasticidad en estado recocido, lo que la hace adecuada para procesos de estampación y forja. Las aleaciones de cobre-aluminio tienen mayor resistencia y buenos efectos de refuerzo en el tratamiento térmico.

Las aleaciones de aluminio-manganeso o aluminio-magnesio pueden alcanzar la máxima plasticidad mediante recocido. Las aleaciones de cobre-aluminio y las aleaciones de aluminio-magnesio-silicio pueden alcanzar la máxima plasticidad mediante recocido y temple. Tras el temple, presentan una elevada plasticidad y unas propiedades mecánicas globales ventajosas para la estampación, ofreciendo una mejor procesabilidad de estampación que en el estado recocido.

El fortalecimiento por tratamiento térmico de las aleaciones de cobre-aluminio y de aluminio-magnesio-silicio tiene una característica: se fortalecen gradualmente con el tiempo tras el enfriamiento. Este fenómeno se denomina "endurecimiento por envejecimiento". El desarrollo del endurecimiento por envejecimiento tiene un proceso determinado, y la velocidad de desarrollo varía según los distintos grados de aleación.

Debido a la característica de endurecimiento por envejecimiento de estas aleaciones de aluminio, el estampado de dichas aleaciones debe completarse antes de que finalice el proceso de endurecimiento por envejecimiento, lo que generalmente requiere un procesamiento dentro de las 1,5 horas posteriores al enfriamiento.

En las aleaciones de aluminio, las aleaciones de aluminio-magnesio presentan un fuerte endurecimiento por deformación en frío. Por ello, cuando se fabrican piezas complejas con este material, suelen ser necesarias de 1 a 3 rondas de recocido intermedio y, tras la embutición profunda, se requiere un recocido final para eliminar las tensiones internas.

Para mejorar la tecnología de procesamiento, la producción también utiliza un proceso de estampación en caliente para las aleaciones de aluminio. La estampación en caliente suele aplicarse a materiales que han sufrido un endurecimiento por trabajo en frío. Tras calentar los materiales a 100-200 °C, se conserva parte del endurecimiento por trabajo en frío, al tiempo que se mejora la plasticidad, lo que permite una mayor deformación por estampación y una mayor precisión dimensional de las piezas estampadas.

Durante el estampado en caliente, la temperatura de calentamiento debe controlarse estrictamente. Si es demasiado baja, pueden formarse grietas en las piezas estampadas; si es demasiado alta, puede provocar una fuerte disminución de la resistencia, lo que también da lugar a grietas.

Durante el proceso de estampación, el punzón tiende a sobrecalentarse. Cuando sobrepasa cierta temperatura, provoca el material de estampación se ablande considerablemente, lo que provoca la fractura de las piezas embutidas. Mantener la temperatura del punzón por debajo de 60°C puede mejorar el grado de deformación en la embutición profunda en caliente. En la estampación en caliente debe utilizarse un lubricante resistente al calor especialmente formulado.

(3) Titanio y aleaciones de titanio

El titanio y las aleaciones de titanio tienen poca trabajabilidad, alta resistencia, grandes fuerzas de deformación y un fuerte endurecimiento por deformación en frío. Salvo unos pocos grados que pueden utilizarse para estampar piezas de pequeña deformación, la mayoría depende de la estampación en caliente. La temperatura de calentamiento para la estampación en caliente es relativamente alta (300-750°C) y varía según la calidad. Una temperatura de calentamiento excesiva puede provocar la fragilización del material, lo que es perjudicial para la estampación.

El titanio es un elemento muy reactivo químicamente, y las temperaturas necesarias para su combinación con elementos como el oxígeno, el hidrógeno y el nitrógeno no son elevadas. Los compuestos que se forman con el oxígeno, el hidrógeno y el nitrógeno son las principales causas de la fragilización, por lo que el calentamiento del titanio y las aleaciones de titanio está sujeto a estrictas limitaciones.

Para el procesamiento a alta temperatura, debe realizarse en un entorno de gas protector o utilizando envases completamente sellados para el calentamiento general. Al producir piezas estampadas de titanio y aleaciones de titanio, la velocidad de estampación debe mantenerse lo más baja posible.

Además, se pueden utilizar métodos mecánicos para cortar titanio, como el aserrado, el corte con agua a alta presión, el corte con torno y las máquinas de corte de tubos. La velocidad de aserrado debe ser lenta, y nunca deben utilizarse métodos de corte con gas, como el corte con llama oxiacetilénica. El corte con muela abrasiva tampoco es adecuado, ya que puede contaminar el filo de corte con gases. Asimismo, las rebabas excesivas en el corte deben eliminarse en un proceso posterior de desbarbado.

Los tubos de titanio y aleaciones de titanio pueden curvarse en frío, pero tienen un pronunciado efecto de springback. El springback a temperatura ambiente suele ser 2 ó 3 veces mayor que el del acero inoxidable. Por lo tanto, es importante controlar la recuperación elástica al curvar tubos de titanio en frío. Además, el radio de curvatura de los tubos de titanio no debe ser inferior a 3,5 veces el diámetro exterior del tubo.

Durante el curvado en frío, el interior del tubo puede rellenarse con arena de río seca, que se compacta con un mazo de madera o de cobre para evitar que se produzcan desalineaciones o arrugas locales. Cuando se realiza el curvado en frío con un curvado de tubos máquina. En el curvado en caliente, la temperatura de precalentamiento debe situarse entre 200-300°C.

Si se requiere una brida de 90°, debe prensarse por etapas utilizando tres juegos de moldes a 30°, 60° y 90° para evitar que se agriete.