I. Comprensión del proceso de corte en seco

En los procesos de corte, la adición de fluido de corte desempeña un buen papel en la reducción de la temperatura de corte, la rotura de virutas y la eliminación de virutas, pero también tiene muchos inconvenientes. Por ejemplo, mantener un gran sistema de circulación de fluido de corte requiere muchos fondos; al mismo tiempo, es necesario añadir periódicamente conservantes y sustituir el fluido de corte, lo que también aumenta muchos costes.

Además, debido a las sustancias nocivas de los fluidos de corte, que suponen una amenaza para la salud de los trabajadores, también se restringe el uso de fluidos de corte. Como resultado, ha surgido la tecnología de corte en seco. Como nueva tecnología, el corte en seco presenta algunos problemas nuevos y muchas imprecisiones que deben aclararse.

Con este fin, la Universidad Tecnológica de Michigan (MTU), en Estados Unidos, realizó amplias encuestas y experimentos comparativos de corte, analizando y estudiando en profundidad los efectos del uso de fluidos de corte en la salud de los trabajadores, la vida útil de las herramientas, las fuerzas y pares de corte y la calidad del procesamiento, para mejorar la comprensión de la gente sobre el corte en seco como nueva tecnología.

1. Salud de los trabajadores

La amplia investigación realizada por MTU considera que el uso de fluidos de corte deteriora el entorno de producción, y la exposición a largo plazo puede provocar enfermedades cutáneas y bronquitis, lo que supone una amenaza para la salud y la seguridad de los trabajadores.

Por ello, muchos países han estipulado estrictas normas de salud ambiental. Por ejemplo, la Agencia de Protección del Medio Ambiente de Estados Unidos (EPA) ha especificado que el contenido permitido de sustancias nocivas en el aire debe reducirse de los 5,0mg/m³ originales a 0,5mg/m³.

Además, el diámetro admisible de partículas (PM) de sustancias nocivas en el aire ha disminuido de los 10μm originales a 2,5μm. Para cumplir esta norma, se requiere una alta precisión fluido de corte Se necesitan dispositivos de filtración y equipos de purificación del aire, lo que aumentará considerablemente los costes de fabricación. Desde este punto de vista, supera con creces las ventajas que aporta el uso de fluidos de corte.

2. Duración de la herramienta

Generalmente se cree que la adición de fluido de corte puede mejorar la vida útil de la herramienta. Sin embargo, los experimentos de corte realizados por MTU bajo velocidad de corte condiciones de v=130m/min han demostrado que: al cortar con fluido de corte, debido a la discontinuidad del proceso de adición y a la irregularidad del enfriamiento, la herramienta experimenta cambios irregulares alternos de frío y calor, lo que provoca fácilmente grietas en la punta de la herramienta, provocando daños en la misma y reduciendo considerablemente su vida útil.

3. Rugosidad de la superficie

MTU realizó más de 100 pruebas de taladrado, con aleaciones de aluminio (Al304 y Al390) como materiales de procesamiento, utilizando brocas de metal duro sin recubrimiento y seleccionando los parámetros de corte utilizados habitualmente en taladrado. Los resultados mostraron que, en comparación con el corte en húmedo con fluido de corte, el corte en seco sin fluido de corte aumentaba dos veces el valor de la rugosidad superficial del agujero interior.

Por lo tanto, para piezas con elevados requisitos de rugosidad superficial del agujero interior, el corte en seco debe evitarse en la medida de lo posible. Sin embargo, en ensayos comparativos de corte de aleaciones de aluminio para mandrinado, se comprobó que en las mismas condiciones de procesamiento, la rugosidad superficial del agujero interior no tenía casi ninguna relación con la adición o no de líquido de corte.

4. Fuerza de corte y par

Los ensayos de perforación realizados por MTU (en las mismas condiciones que los anteriores) demostraron que la adición de fluido de corte puede reducir significativamente la fuerza de corte y el par que actúan sobre la broca, especialmente en los procesos de corte de tipo cerrado. Las pruebas de corte para roscado, brochado de agujeros profundos, aserrado, etc., también confirmaron plenamente este punto.

Del mismo modo, los resultados de los ensayos comparativos de corte para el mandrinado de aleaciones de aluminio demostraron que, en las mismas condiciones de procesamiento, tanto si se añadía fluido de corte como si no, la fuerza de corte y el par que actuaban sobre la herramienta de mandrinar permanecían básicamente invariables.

5. Calor de corte y precisión dimensional del orificio interior

MTU llevó a cabo mediciones de la temperatura de corte en diferentes periodos de tiempo y en diferentes posiciones axiales y radiales durante las pruebas de mandrinado de agujeros interiores, y realizó el correspondiente análisis de elementos finitos de las temperaturas de corte.

Los resultados mostraron que no añadir líquido de corte aumentaría la temperatura de corte en diferentes posiciones del agujero interior, ampliando así las dimensiones del agujero interior. Por lo tanto, para procesar piezas con elevados requisitos de precisión dimensional del agujero interior, se plantea la cuestión de si es necesario añadir líquido de corte.

La amplia investigación llevada a cabo por MTU se realizó en condiciones de adición de fluido de corte y corte completamente en seco. Si se utiliza una cantidad apropiada de fluido de corte con un método técnico adecuado para procesos de corte de tipo cerrado, la precisión dimensional, la rugosidad superficial, la fuerza y el par de corte y otros indicadores de la pieza procesada son significativamente mejores que los obtenidos en condiciones con adición de fluido de corte.

Por ejemplo, en perforación, los experimentos actuales que utilizan métodos de refrigeración por aire o casi en seco a través de la barra de perforación hueca hasta la zona de perforación de la pieza muestran mejores resultados que las condiciones con fluido de corte añadido.

Basándose en los aspectos anteriores, se cree que para los procesos de corte no cerrados con bajos requisitos de precisión dimensional de la pieza y de rugosidad superficial, se puede adoptar plenamente el corte en seco.

Para los procesos de corte cerrados y no cerrados con elevados requisitos de precisión dimensional y rugosidad superficial, es necesario adoptar una serie de medidas técnicas, como aumentar la velocidad del husillo y reducir el avance, lo que inevitablemente aumentará los costes de producción.

Sin embargo, tras el cálculo y el análisis, estos costes son casi equivalentes a los que se ahorran eliminando el fluido de corte. Combinados con la adopción de las últimas tecnologías de fabricación, como el uso de nuevos materiales para herramientas y la adopción de tecnología de corte de alta velocidad, pueden sustituir por completo a las tecnologías de procesamiento convencionales. Por lo tanto, el procesamiento de corte en seco tiene muy buenas perspectivas de desarrollo.

II. La connotación del proceso de corte en seco

En la actualidad, la mayor parte del procesamiento de piezas de máquinas, especialmente el procesamiento en máquinas CNC altamente automatizadas, centros de mecanizado y líneas automatizadas, utiliza principalmente fluido de corte. Las principales funciones del fluido de corte son la eliminación de virutas, la reducción de la temperatura de corte y la lubricación.

Sin embargo, con el creciente énfasis en la protección del medio ambiente y la concienciación sobre el desarrollo sostenible, los métodos de procesamiento que utilizan grandes cantidades de fluido de corte en las operaciones de corte han sido objeto de diversas restricciones.

La contaminación de los fluidos de corte puede causar daños al entorno y a los operarios. La limpieza de las adherencias formadas por los fluidos de corte en las piezas y superficies de corte no solo provoca una "contaminación secundaria", sino que también aumenta los costes de producción.

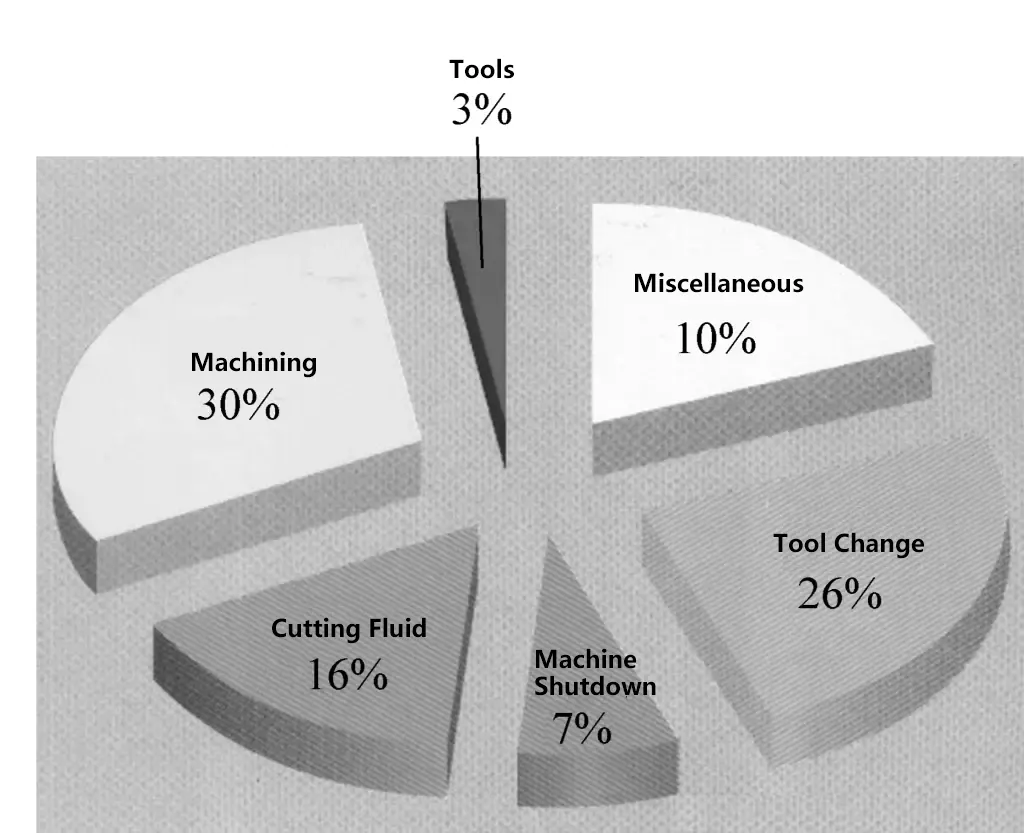

Los estudios realizados por la VDMA alemana y la Sociedad Japonesa de Ingeniería de Precisión muestran que el coste de los fluidos de corte en los procesos de corte supone entre 131 y 171 TTP3T de los costes totales de procesamiento de la producción, mientras que los costes de las herramientas normalmente sólo suponen entre 21 y 41 TTP3T del coste total, como se muestra en la Figura 1.

El proceso de corte en seco, en pocas palabras, es un método de procesamiento que no utiliza ningún fluido de corte durante el proceso de corte. Desde el día en que nació la tecnología de corte de metales, ha habido métodos de corte en seco y de corte en húmedo. Por lo tanto, el método de corte en seco no es nuevo en principio y lleva aplicándose en la producción desde hace relativamente mucho tiempo (como el fresado en seco de hierro fundido).

Sin embargo, su connotación es muy diferente a la de antes, porque el procesamiento de corte en seco aquí ya no se limita al procesamiento de materiales de hierro fundido y métodos naturales tradicionales, sino que a través del establecimiento de nuevas teorías y nuevos procesos, tiene como objetivo adoptar el procesamiento de corte en seco para el procesamiento de todos los materiales y todos los métodos de procesamiento.

El corte en seco no consiste simplemente en dejar de utilizar fluidos de corte, sino en garantizar una alta eficacia, una alta calidad del producto, una alta vida útil de la herramienta y la fiabilidad del proceso de corte al tiempo que se deja de utilizar o se reduce al mínimo el uso de fluidos de corte. Para ello es necesario sustituir el papel de los fluidos de corte en el corte tradicional por herramientas de corte en seco de alto rendimiento, máquinas herramienta e instalaciones auxiliares para lograr un verdadero proceso de corte en seco.

El mecanizado de corte en seco abarca diversos aspectos, como los materiales de las herramientas, los recubrimientos de las herramientas, las estructuras geométricas de las herramientas, las máquinas de mecanizado, los parámetros de corte, los métodos de mecanizado, etc. Es la intersección e integración de la tecnología de fabricación con la tecnología de materiales y disciplinas como la información, la electrónica y la gestión.

El corte en seco significa eliminar los efectos adversos de los fluidos de corte en procesos de corte como el torneado, el fresado, el taladrado y el mandrinado, lo que supone un gran ahorro de costes de procesamiento y protege el entorno ecológico.

En la actualidad, los países industrialmente desarrollados, como Europa y Japón, conceden gran importancia al desarrollo y la aplicación de la tecnología de corte en seco. Según las estadísticas, en la industria europea, alrededor de 10% a 15% de procesamiento ya han adoptado procesos de corte en seco.

En el siglo XXI, la industria manufacturera exige cada vez más una protección ecológica del medio ambiente. Como proceso de fabricación ecológico, la tecnología de corte en seco tiene una gran importancia para el ahorro de recursos, la protección del medio ambiente y la reducción de costes. Con la profundización de la investigación en tecnología de máquinas herramienta, tecnología de herramientas y procesos relacionados, la tecnología de corte en seco se convertirá sin duda en el principal medio técnico de corte de metales y se aplicará ampliamente.

En la actualidad, el alcance del procesado por corte en seco es todavía relativamente limitado, pero su investigación en profundidad y su aplicación generalizada se han convertido en un tema candente en el campo del procesado.

Los expertos israelíes creen que el corte en seco "sigue siendo un campo muy complejo hoy en día, no es tan sencillo como apagar el líquido refrigerante de corte y pedir otra herramienta". En los últimos años, al tiempo que desarrolla procesos de corte de alta velocidad, la industria de fabricación mecánica de los países industrialmente desarrollados está explorando nuevos procesos de corte en seco con los materiales de las herramientas existentes.

Un proceso de corte en seco significativo y económicamente viable debe basarse en un análisis cuidadoso de las condiciones límite específicas y en el dominio de los factores complejos que afectan al proceso de corte en seco, proporcionando los datos y la información necesarios para el diseño de sistemas de proceso de corte en seco.

III. Características del proceso de corte en seco

Debido a la ausencia de fluido de corte, elimina completamente una serie de efectos negativos causados por el uso de fluido de corte en los procesos de corte. En comparación con el corte húmedo, el corte en seco presenta las siguientes características:

- Las virutas formadas son limpias, no contaminadas y fáciles de reciclar y procesar.

- Elimina el equipo y los costes asociados a la transmisión, filtración y reciclaje de los fluidos de corte utilizados en el mecanizado, simplifica el sistema de producción y reduce los costes de producción.

- Ahorra costes relacionados con el uso de fluidos de corte y la manipulación de virutas.

- No provoca contaminación medioambiental ni incidentes de seguridad y calidad asociados al uso de fluidos de corte.

Debido a estas características, el corte en seco se ha convertido en uno de los temas candentes en la investigación de procesos de fabricación limpios y se ha aplicado con éxito en operaciones de torneado, fresado, taladrado y mandrinado.

En comparación con el corte en húmedo en las mismas condiciones, el corte en seco también presenta las siguientes desventajas:

- Aumenta el consumo de energía de mecanizado directo (energía de deformación y energía de fricción) y aumenta la temperatura de corte.

- El estado de fricción y el mecanismo de desgaste en la zona de contacto entre la herramienta y la viruta cambian, lo que acelera el desgaste de la herramienta.

- Las virutas son difíciles de romper y controlar debido a su mayor termoplasticidad, lo que dificulta su recogida y eliminación.

- La calidad de la superficie mecanizada es propensa al deterioro.