El método de mecanizado de corte que utiliza el movimiento de rotación de la pieza y el movimiento de la herramienta en el torno se denomina mecanizado de torneado. El movimiento de rotación de la pieza de trabajo es el movimiento principal, y el movimiento de la herramienta en la máquina herramienta es el movimiento de avance. El mecanizado de torneado es el método más básico de mecanizado de corte de metales y se utiliza ampliamente en la industria de fabricación de maquinaria.

I. Características del proceso de torneado

1. Amplia gama de procesos

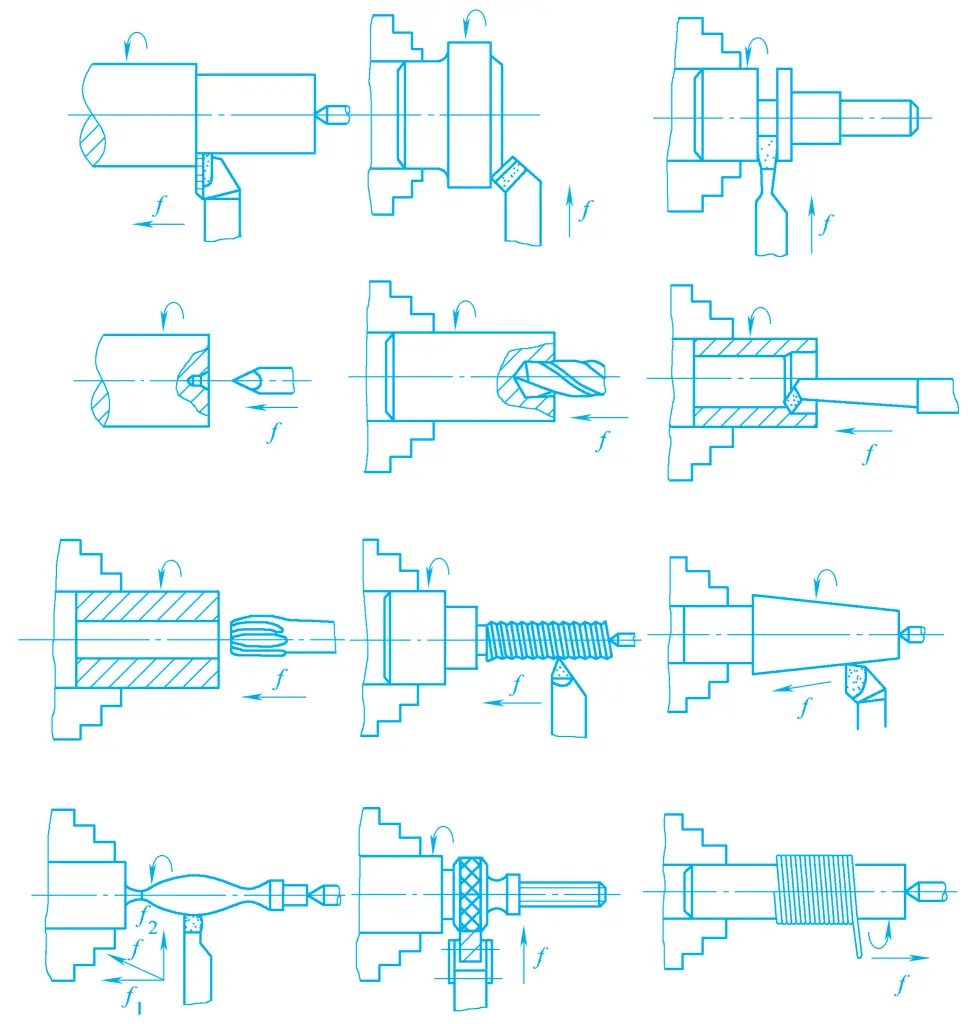

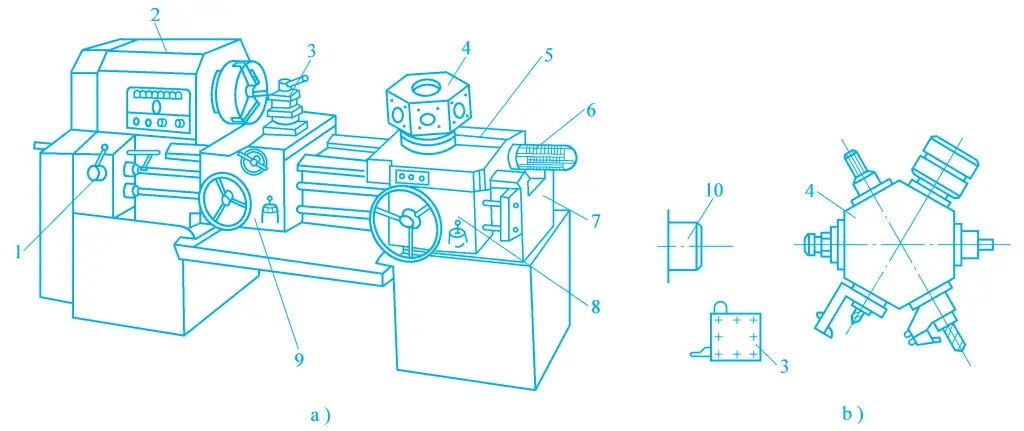

El torneado se utiliza principalmente para procesar diversas superficies giratorias y las caras frontales de cuerpos giratorios, y también puede realizar operaciones de tronzado, ranurado, roscado, taladrado, escariado y mandrinado, como se muestra en la Figura 1. Si se instalan accesorios en el torno o se utilizan dispositivos especiales, se pueden procesar piezas con formas más complejas. Si se instalan accesorios en el torno o se utilizan fijaciones especiales, se pueden procesar piezas con formas más complejas; si el torno se modifica adecuadamente, también puede realizar el mandrinado, el rectificado, el pulido y otros procesamientos.

2. 2. Alta productividad

Durante el torneado, la rotación de la pieza no suele estar limitada por las fuerzas de inercia, y la pieza está siempre en contacto con la herramienta de torneado durante el proceso de mecanizado, básicamente sin fenómenos de impacto, por lo que se pueden alcanzar valores muy elevados. velocidades de corte puede utilizarse. Además, la longitud del portaherramientas que se extiende fuera del portaherramientas puede ser muy corta, el tamaño del portaherramientas puede ser mayor, y se puede seleccionar una gran profundidad de corte posterior y velocidad de avance, de ahí la alta productividad.

3. Bajo coste de mecanizado

La estructura de la herramienta de torneado es simple, y el afilado y la instalación son muy convenientes. Además, muchos accesorios de torno se han producido como accesorios de torno, que pueden satisfacer las necesidades de sujeción de piezas generales, el tiempo de preparación de la producción es corto, por lo tanto, el costo de mecanizado de torneado es menor.

4. Amplia gama de precisión de mecanizado

En función de los requisitos de uso de las piezas, el torneado puede alcanzar una precisión de mecanizado baja, media y bastante alta.

(1) Giro brusco

Cuando la pieza en bruto es una forja libre o una fundición grande, su tolerancia de mecanizado es grande y desigual, el torneado en bruto puede eliminar la mayor parte de la tolerancia, reducir los errores geométricos, y el grado de tolerancia dimensional para el torneado en bruto es generalmente IT18~IT15, rugosidad superficial Ra>80μm.

(2) Torneado semicircular

Las piezas forjadas y fundidas medianas y pequeñas pueden ser directamente semi-torneadas, el grado de tolerancia después del semi-torneado es IT13~IT11, y el valor de la rugosidad superficial es Ra30~12.5μm.

(3) Torneado semiacabado

Las piezas de trabajo que no requieren alta precisión dimensional o antes del proceso de mecanizado fino se pueden arreglar para el torneado semiacabado, el grado de tolerancia después del torneado semiacabado es IT10~IT8, el valor de rugosidad superficial es Ra6.3~3.2μm.

(4) Acabado del torneado

Generalmente como proceso final o proceso de pre-mecanizado para el acabado, el grado de tolerancia de la pieza después del torneado de acabado puede alcanzar IT8~IT7, el valor de rugosidad superficial es Ra1.6~0.8μm.

5. El torneado de precisión de alta velocidad es el método principal para el mecanizado de superficies giratorias de alta precisión de metales no ferrosos.

El torneado de precisión de alta velocidad es el método de mecanizado fino de piezas de trabajo con herramientas de aleación dura, nitruro de boro cúbico o diamante, utilizando altas velocidades de corte, poca profundidad de retroceso y velocidad de avance.

Para metales no ferrosos metalesSi se utiliza el rectificado, es fácil que las virutas se adhieran a la superficie de la muela, lo que hace imposible proceder al rectificado con normalidad. Sin embargo, en un torno de alta precisión, el uso de herramientas de diamante para el corte de alta velocidad puede lograr muy buenos resultados, el grado de tolerancia dimensional generalmente puede alcanzar IT6~IT5, el valor de rugosidad superficial es Ra1.0~0.1μm.

Además, los tornos CNC pueden mecanizar piezas con requisitos de precisión geométrica muy elevados. En los tornos horizontales, la coaxialidad de los pasos, la perpendicularidad de la cara final con respecto al eje, etc., son fáciles de garantizar, pero para algunas piezas con muchos pasos, dimensiones de posicionamiento estrictas o requisitos de precisión de forma elevados, como superficies esféricas, formas especiales, etc., no son fáciles de garantizar en los tornos horizontales.

En este momento, se pueden utilizar los tornos CNC. Los tornos CNC pueden completar superficies complejas que son difíciles o imposibles de mecanizar en tornos generales, pueden lograr una precisión de mecanizado muy alta, y la calidad del producto es estable, con una alta productividad.

II. Tipos de tornos

En las plantas de fabricación mecánica ordinaria, los tornos representan la mayor proporción de máquinas herramienta de corte de metal, alrededor de 20%~35% del número total de máquinas herramienta de corte de metal, y hay muchos tipos.

Los tornos pueden dividirse en tornos de instrumentos, tornos automáticos, tornos semiautomáticos, tornos de torreta, tornos verticales, tornos de suelo, tornos horizontales, tornos copiadores, tornos de cigüeñal y árbol de levas, tornos de conformación de engranajes, etc., entre los cuales los tornos horizontales son los más utilizados.

1. Torno horizontal

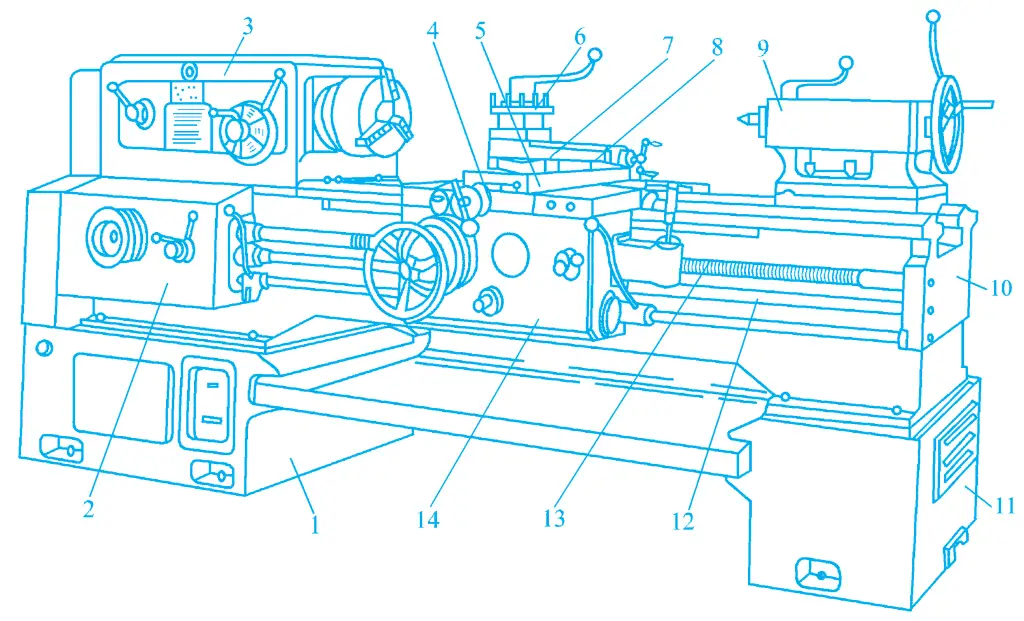

A continuación se toma como ejemplo el torno horizontal modelo CA6140 (ver figura 2) para explicar los componentes del torno horizontal y sus funciones.

1, 11-Piernas

2-Caja de alimentación

3-Cabezales

4-Sillas

5-Tabla deslizante intermedia

6-portaherramientas

7-Mesa giratoria

8-Pizarra deslizante pequeña

9-Cola

10 camas

12-Vara lisa

Tornillo de 13 cabezas

Caja de 14 portaobjetos

(1) Caja de husillo

La caja del husillo 3 está fijada en el extremo izquierdo de la bancada 10, y su interior está equipado con un husillo y un eje de transmisión, así como mecanismos de cambio de velocidad, cambio de dirección, lubricación, etc. Es accionado por un motor eléctrico a través de un mecanismo de cambio de velocidad para hacer girar el husillo, logrando el movimiento principal, y obteniendo la velocidad y dirección requeridas. El extremo delantero del husillo puede equiparse con un mandril autocentrante de tres mordazas, un mandril de acción simple de cuatro mordazas y otros accesorios para sujetar las piezas de trabajo.

(2) Caja de alimentación

El cajetín de avance 2 está fijado en la parte delantera izquierda de la bancada 10, y sirve para cambiar el avance de la rosca que se está mecanizando o la cantidad de avance del avance motorizado.

(3) Caja portaobjetos

La caja de deslizamiento 14 está fijada en la parte inferior del sillín 4, su función es transmitir el movimiento de la caja de alimentación a través de la varilla lisa o el husillo de avance al portaherramientas, haciendo que el portaherramientas realice el avance longitudinal, el avance transversal o el movimiento de roscado.

Además, accionando las asas longitudinales y transversales y los botones eléctricos de arriba, se puede poner en marcha un motor eléctrico de alta velocidad instalado en la caja deslizante, realizando el movimiento rápido longitudinal y transversal del portaherramientas. La caja de deslizamiento está equipada con varias manijas y botones, que pueden operar convenientemente la máquina herramienta.

(4) Sillín

El sillín 4 está situado en la parte superior de la bancada 10 y puede desplazarse longitudinalmente a lo largo de los carriles guía de la bancada. Está equipada con un tablero de deslizamiento medio 5, una mesa giratoria 7, un tablero de deslizamiento pequeño 8 y un portaherramientas 6, lo que permite a la herramienta realizar movimientos de avance longitudinales, transversales o diagonales.

(5) Contrapunto

El contrapunto 9 se instala en el raíl guía de la bancada 10 y puede ajustarse longitudinalmente a lo largo del raíl guía, fijándose después en la posición requerida para alojar piezas de diferentes longitudes. El manguito del contrapunto puede equiparse con centros y diversas herramientas de mecanizado de agujeros para soportar la pieza de trabajo o realizar el mecanizado de agujeros en la pieza de trabajo. Girando el volante se desplaza el manguito, consiguiendo el avance longitudinal de la herramienta.

(6) Cama

La bancada 10 se fija en la pata izquierda 1 y en la pata derecha 11. La bancada es la pieza básica de soporte del torno, con todos los componentes principales del torno instalados sobre ella. Mantiene las posiciones relativas precisas entre los componentes y soporta la fuerza de corte y el peso de los componentes.

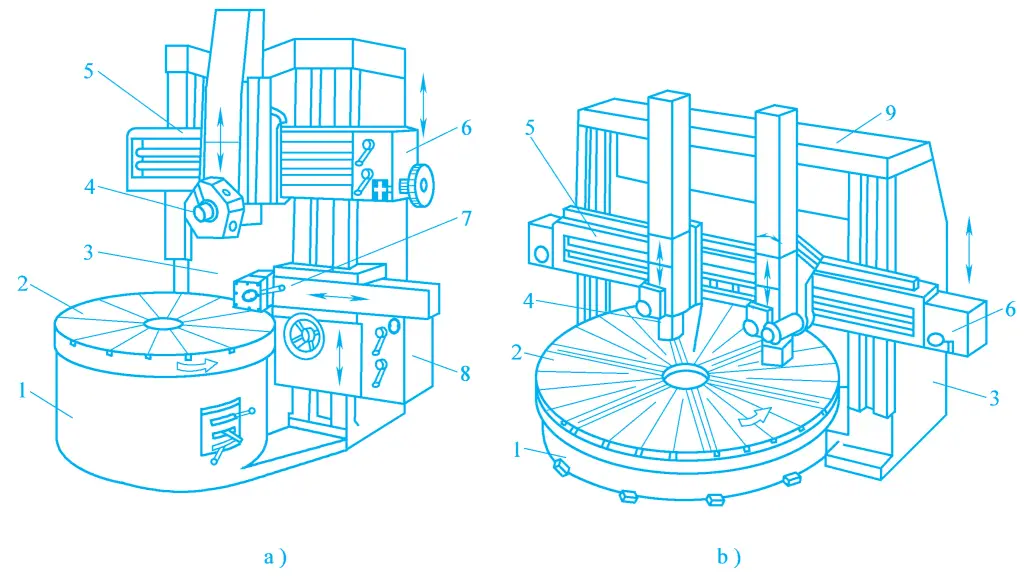

2. Torno vertical

El torno vertical se utiliza principalmente para el mecanizado de piezas grandes o pesadas con grandes dimensiones radiales y dimensiones axiales relativamente pequeñas, y formas complejas. Es un equipo de procesamiento indispensable en fábricas de maquinaria pesada como turbinas de vapor, motores eléctricos de gran potencia, minería y metalurgia, y también se utiliza habitualmente en fábricas de maquinaria general.

La principal característica de la estructura del torno vertical es que el husillo está dispuesto verticalmente y hay una mesa de trabajo circular para sujetar las piezas (véase la figura 3). Como la mesa de trabajo está dispuesta horizontalmente, resulta muy cómodo sujetar piezas voluminosas.

a) Torno vertical de una columna

b) Torno vertical de doble columna

1-Base

2-Mesa de trabajo

3 columnas

4-Poste vertical para herramientas

5-Rayo cruzado

Caja de alimentación del poste de herramientas 6-Vertical

Portaherramientas de 7 lados

Caja de alimentación del poste de herramientas de 8 lados

9-Viga superior

Existen dos tipos de tornos verticales: de una columna y de dos columnas. La figura 3a es del tipo de columna única, que procesa piezas de trabajo con un diámetro menor, generalmente inferior a 1600 mm. La mesa de trabajo 2 se acciona para girar mediante el husillo vertical instalado en el interior de la base 1, con la pieza sujeta a la mesa de trabajo y girando con ella, que es el movimiento principal.

El movimiento de avance se consigue mediante el portaherramientas vertical 4 y el portaherramientas lateral 7. El portaherramientas vertical 4 puede moverse sobre el raíl guía del travesaño para el avance lateral, y también puede avanzar verticalmente a lo largo del raíl guía de la base deslizante del portaherramientas, capaz de tornear círculos externos, caras frontales, agujeros internos, etc. Girando el portaherramientas en ángulo, puede avanzar diagonalmente para tornear superficies cónicas internas y externas.

Hay una torreta pentagonal en el portaherramientas vertical que, además de montar herramientas de torneado, también puede montar diversas herramientas de mecanizado de agujeros, ampliando la gama de mecanizado. El travesaño 5 se sujeta normalmente a la columna 3, y para adaptarse a la altura de la pieza de trabajo, el dispositivo de sujeción puede aflojarse para ajustar la posición vertical del travesaño. El portaherramientas lateral 7 puede realizar la alimentación lateral y vertical, para tornear círculos externos, caras frontales, ranuras y chaflanes.

La figura 3b es un torno vertical de doble columna, con un diámetro máximo de procesamiento de más de 2500 mm. Su estructura y movimiento son básicamente similares a los del torno vertical de columna única, con la diferencia de que el torno vertical de doble columna tiene dos columnas, con una viga superior que conecta la parte superior de las columnas, formando una estructura de bastidor cerrado de gran rigidez, adecuada para procesar piezas más pesadas.

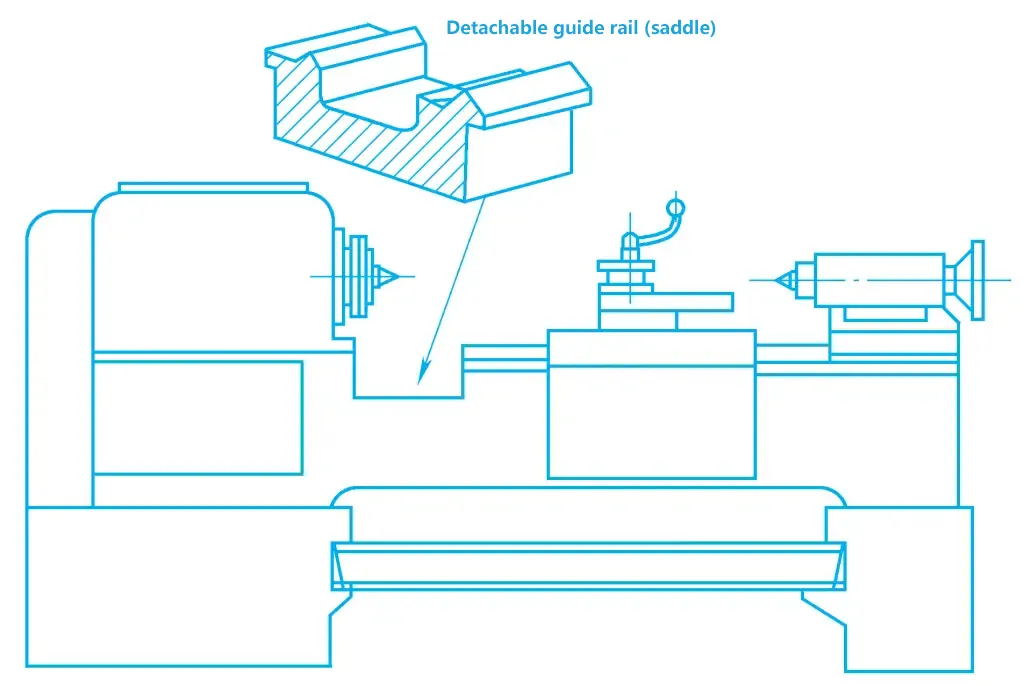

3. Torno de silla

El torno de bancada es una variante del tipo básico de torno horizontal, como se muestra en la figura 4. Su principal diferencia con respecto al torno horizontal es que está equipado con un carril guía desmontable en forma de silla cerca del extremo del cabezal. Su principal diferencia con respecto al torno horizontal es que está equipado con un raíl guía desmontable en forma de silla de montar cerca del extremo del cabezal. Si se retira el carril guía en forma de silla de montar, se puede aumentar el diámetro máximo de la pieza que se está procesando, ampliando así el rango de procesamiento.

Sin embargo, debido al frecuente montaje y desmontaje del carril guía del sillín, su rigidez y precisión de trabajo se reducen. Por lo tanto, este tipo de máquina se utiliza principalmente en pequeñas fábricas y talleres de reparación con menos equipamiento y producción de lotes pequeños.

4. Torno de torreta

Aunque el torno horizontal tiene una mayor flexibilidad y una gama de procesamiento más amplia, el portaherramientas cuadrado sólo puede alojar cuatro herramientas, y el contrapunto sólo puede alojar una herramienta de mecanizado de agujeros, por lo que depende de la mecanización manual.

movimiento, ajustando el contrapunto a la posición requerida, y la herramienta montada en el contrapunto no puede ser alimentada automáticamente.

Cuando se procesan piezas complejas, especialmente aquellas con agujeros internos y roscas internas, la necesidad de frecuentes cambios de herramienta, reglaje de herramientas, movimiento del contrapunto, corte de prueba, medición, etc., prolonga el tiempo auxiliar, reduce la productividad, aumenta la intensidad de trabajo, especialmente en la producción por lotes, estas deficiencias son particularmente prominentes.

El torno de torreta se desarrolla a partir del torno horizontal para solucionar las deficiencias mencionadas. La principal diferencia entre este tipo de torno y el torno horizontal es la eliminación del contrapunto y el husillo, y se instala una torreta multiposición en la posición del contrapunto del torno.

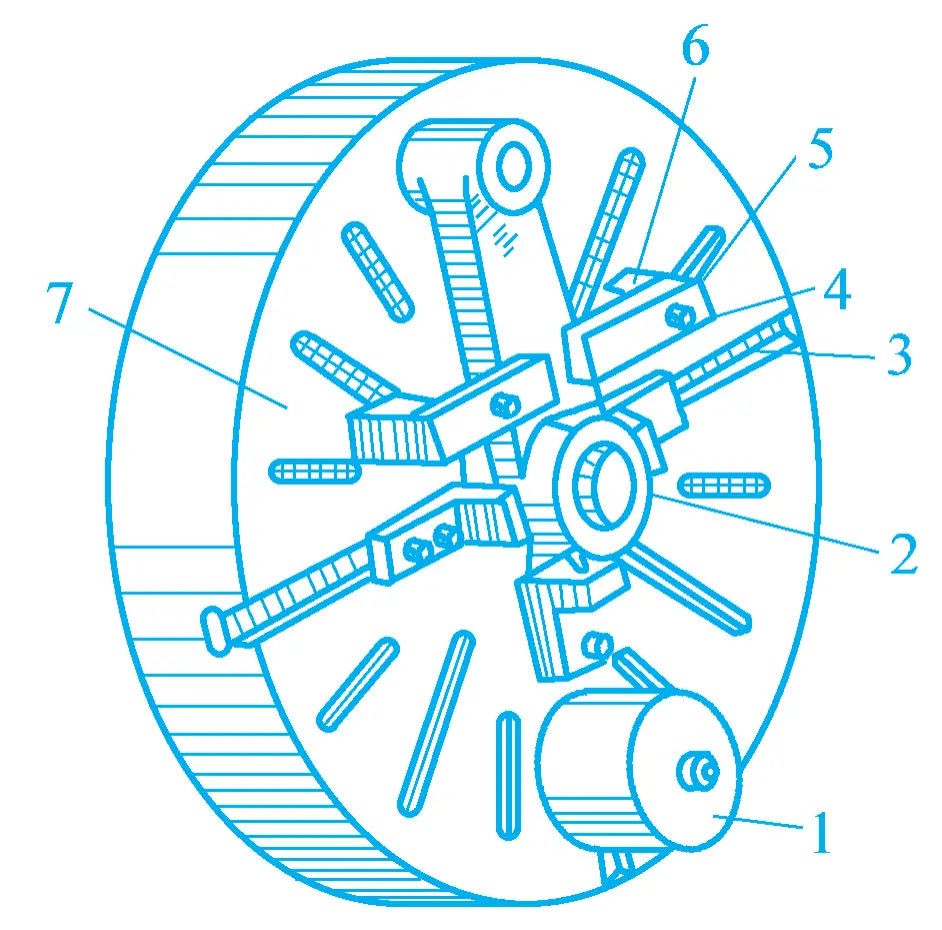

Los tipos más comunes de estos tornos incluyen el torno de cabrestante, el torno de torreta tipo montura y el torno de torreta tipo corredera. Tomando como ejemplo el torno de torreta tipo montura, se presentan las características y aplicaciones de este tipo de torno. Como se muestra en la figura 5, además del portaherramientas frontal 3, el torno de torreta tipo montura también tiene una torreta que puede girar alrededor de un eje vertical en la parte trasera de la bancada, que puede realizar un avance rápido longitudinal, un retroceso rápido y un avance de trabajo a lo largo del carril guía de la bancada.

1-Caja de alimentación

2-Cabezales

3-Puesto de herramientas delantero

4 torretas

5-Deslizamiento longitudinal

6-Dispositivo fijo de parada

7-Camas

Caja deslizante de 8 torretas

9-Caja portaherramientas delantera

10-Husillo principal

El portaherramientas de torreta es hexagonal, y en cada cara se puede instalar una herramienta de torneado o de mecanizado de agujeros con la ayuda de una herramienta auxiliar, utilizada principalmente para mecanizar superficies cilíndricas internas y externas. Este tipo de torno no tiene husillo y no puede tornear roscas, pero el portaherramientas de torreta puede equiparse con machos y terrajas para roscar y roscar roscas internas y externas más cortas; el portaherramientas frontal puede alimentarse longitudinal y transversalmente, para tornear grandes superficies cilíndricas, caras frontales, ranuras, tronzado, etc.

Antes del mecanizado, el torno de torreta requiere el ajuste previo de las posiciones de la herramienta en función del proceso de mecanizado de la pieza, así como de los topes longitudinales y transversales de la máquina. Durante el mecanizado, una vez finalizado cada paso de la operación, el portaherramientas gira una vez y, a continuación, se realiza el siguiente paso hasta su finalización.

Dado que el torno de torreta está equipado con múltiples herramientas, una vez ajustada la máquina, procesa en secuencia sin necesidad de cambios frecuentes de herramienta, reglaje de herramientas o mediciones, lo que mejora enormemente la productividad. Es adecuado para el procesamiento por lotes de piezas giratorias pequeñas y relativamente complejas, pero el ajuste de topes y herramientas antes del mecanizado requiere mucho tiempo, lo que limita su aplicación en la producción de piezas únicas y lotes pequeños.

III. Accesorios para tornos

En el mecanizado de torneado, los accesorios de uso general son ampliamente utilizados, y muchos accesorios de uso general se han convertido en accesorios de torno, producidos en especificaciones uniformes por fábricas especializadas en accesorios de máquinas herramienta para satisfacer las necesidades de los usuarios. Los principales accesorios de torno incluyen mandriles, placas de marcación, centros, placas frontales, apoyos centrales y apoyos de seguimiento, etc.

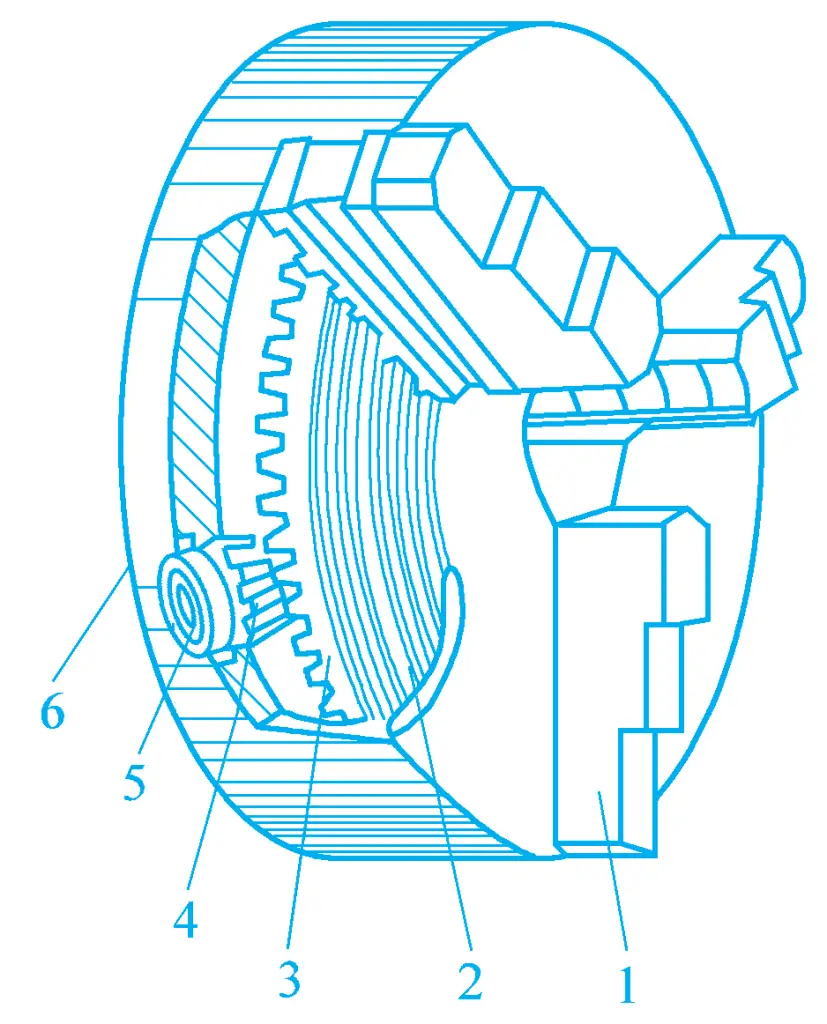

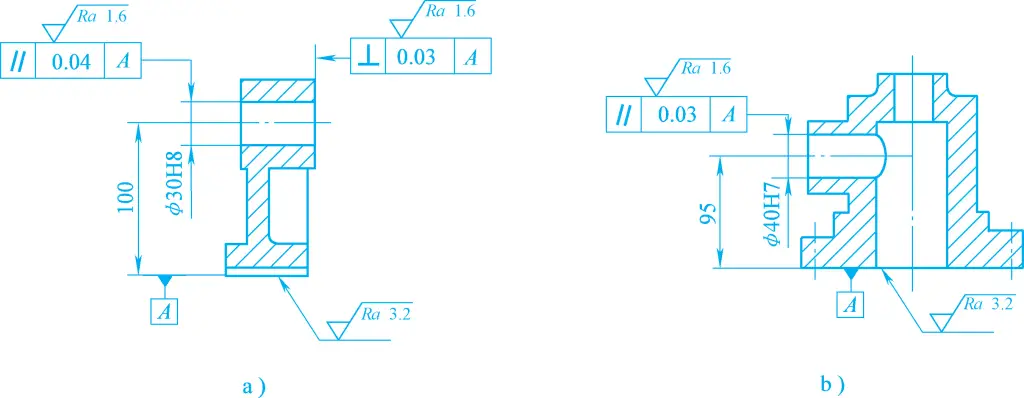

1. Mandril autocentrante de tres mordazas

En la figura 6 se muestra la estructura del plato autocentrante de tres garras, que puede montarse en el husillo principal mediante una brida. Dentro del cuerpo del plato 6, hay un engranaje cónico grande 3, que engrana con tres engranajes cónicos pequeños distribuidos uniformemente con orificios para llave 5.

Al insertar una llave en el orificio de la llave 5 para girar el engranaje cónico pequeño, el engranaje cónico grande puede girar, y las roscas planas de la parte posterior del engranaje cónico grande 2 engranan con las roscas planas de la parte posterior de las tres mordazas 1. Al girar el engranaje cónico grande, las mordazas 1 pueden moverse radialmente hacia dentro o hacia fuera, sujetando o soltando así la pieza de trabajo.

El plato autocentrante de tres garras puede centrar automáticamente la pieza de trabajo sin necesidad de alineación, especialmente adecuado para sujetar piezas de trabajo con secciones circulares, triangulares equiláteras, hexagonales, etc. Sin embargo, el plato autocentrante de tres garras tiene una fuerza de sujeción pequeña y no transmite un gran par de torsión, sólo es adecuado para sujetar piezas de trabajo medianas y pequeñas.

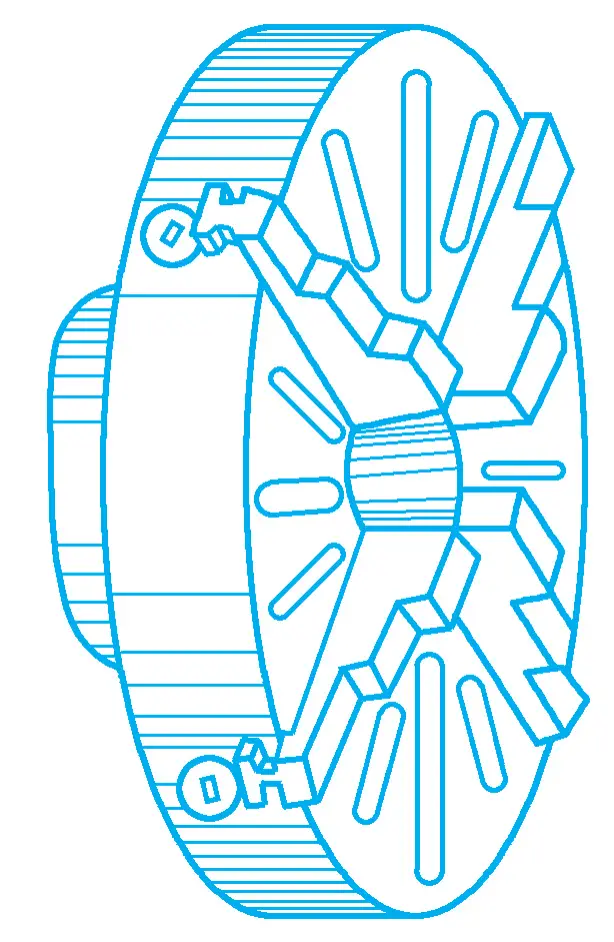

2. Mandril independiente de cuatro garras

La estructura del plato independiente de cuatro garras se muestra en la figura 7, sus cuatro garras son independientes entre sí, la parte posterior de cada garra tiene una rosca interior de media rosca que engrana con un tornillo, permitiendo un ajuste independiente. Por lo tanto, el plato independiente de cuatro mordazas no sólo puede sujetar piezas de trabajo con secciones circulares, sino también piezas de trabajo con formas cuadradas, rectangulares, elípticas y otras formas irregulares.

El plato independiente de cuatro garras tiene una mayor fuerza de sujeción sobre la pieza de trabajo y, como no puede centrarse automáticamente, se requiere una alineación cuidadosa al sujetar la pieza de trabajo. Por lo tanto, requiere un mayor nivel de destreza por parte del operario y se utiliza más en la producción de piezas únicas, lotes pequeños y piezas grandes.

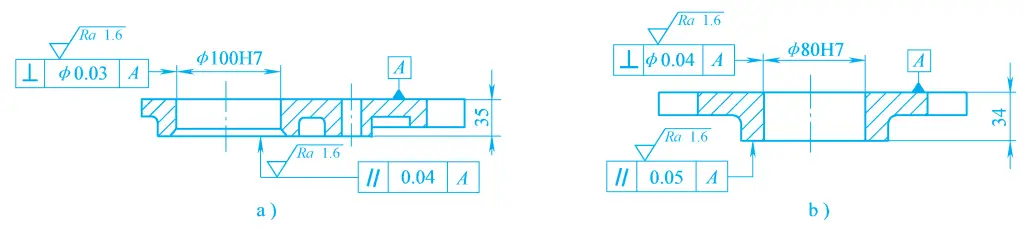

3. Placa frontal, placa de flexión

La placa frontal es un disco grande montado en el husillo principal, su cara extrema es plana y perpendicular al eje del husillo. Si la cara frontal no es plana o no es perpendicular al eje del husillo, se puede girar finamente en el torno en uso. La cara extrema de la placa frontal tiene muchas ranuras largas para pasar pernos para presionar la pieza de trabajo.

La placa frontal se utiliza principalmente para el mecanizado de piezas complejas asimétricas que requieren paralelismo a la superficie de referencia A y perpendicularidad del eje de rotación a la superficie base A, como se muestra en la figura 8. La superficie de referencia A se puede mecanizar previamente, con la superficie A contra la placa frontal, se sujeta después de alinear la posición del agujero de acuerdo con la marca y, a continuación, se puede tornear el agujero y el plano paralelo a la superficie A.

La figura 9 muestra el diagrama de sujeción de una biela en la placa frontal. Se requiere que las dos caras extremas de la biela sean paralelas, y que el eje del orificio del extremo grande sea perpendicular a la cara extrema, por lo que una cara extrema de la biela debe utilizarse como referencia y entrar en contacto con el plano de la placa frontal, mecanizando el orificio y la otra cara extrema. Al sujetar, se debe seleccionar una posición adecuada para colocar la placa de prensado para evitar la deformación de la pieza de trabajo. Si la pieza está inclinada hacia un lado, debe colocarse un bloque de equilibrio.

1-Bloque de balance

2-piezas de trabajo

Ranura para 3 tornillos

4 tornillos

5-Placa de prensado

6-Shim

7-Placa frontal

Cuando el plano a mecanizar en la pieza tiene un requisito de perpendicularidad con respecto a la superficie de referencia A, o el eje del agujero o círculo exterior a mecanizar tiene un requisito de paralelismo con respecto a la superficie de referencia A (véase la figura 10), se puede sujetar en la placa de refrentado-doblado, como se muestra en la figura 11.

1-Disco de flor

Ranura para 2 tornillos

3-Bloque de equilibrio

4-piezas de trabajo

5-Superficie de referencia de posicionamiento

6-Placa de flexión

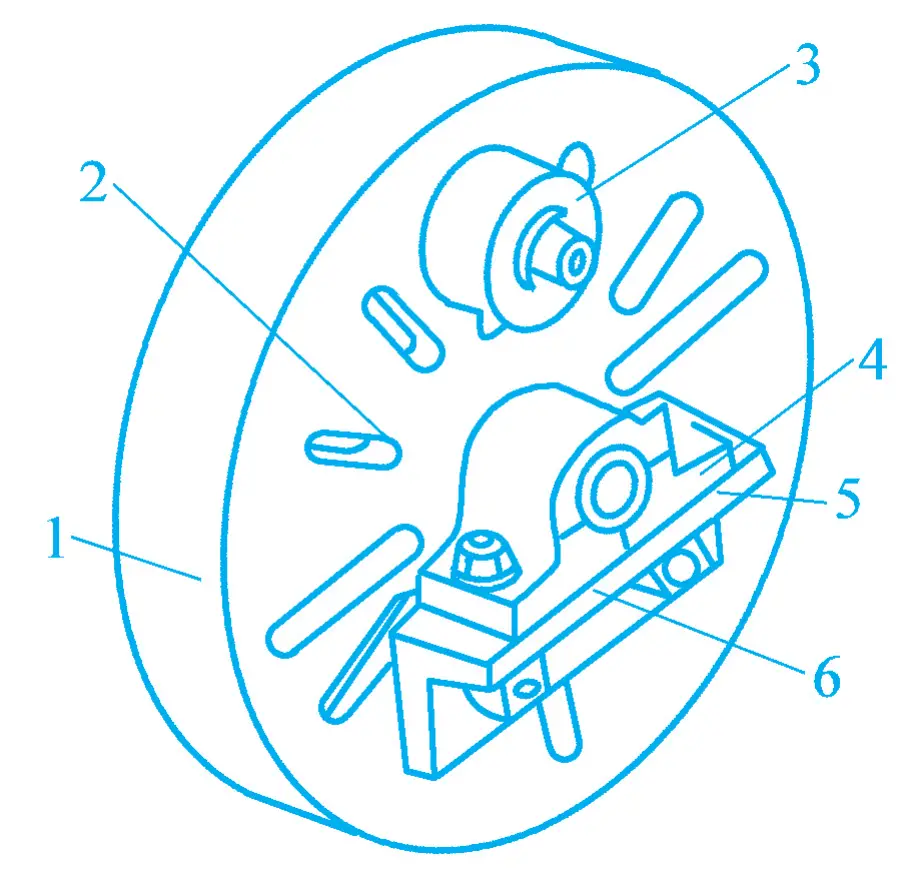

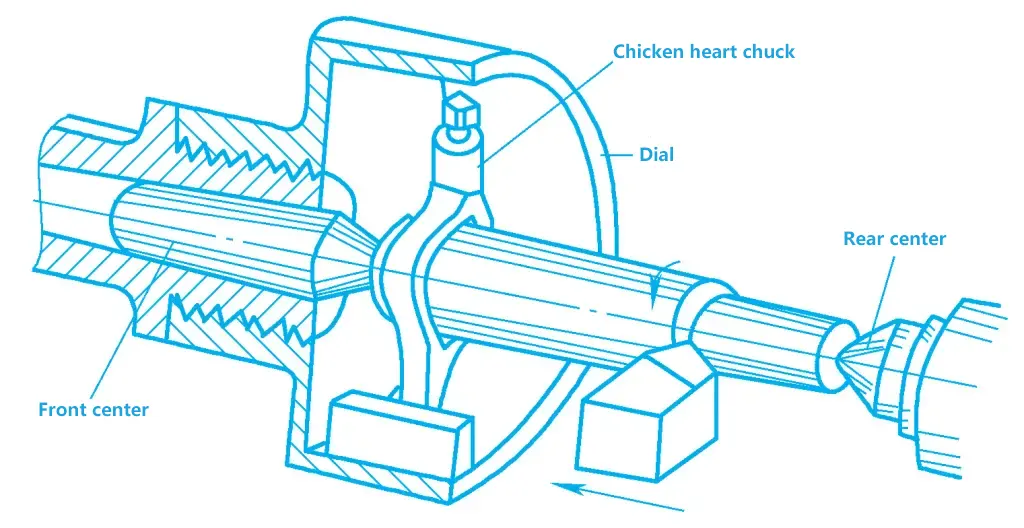

4. Centro, pinza, dial

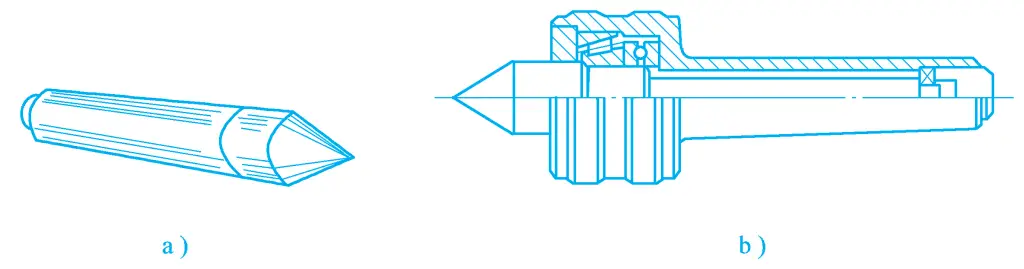

Al tornear piezas de trabajo tipo eje, es común utilizar centros, pinzas (un tipo también se denomina mandril de corazón de pollo) y diales para sujetar las piezas de trabajo, como se muestra en la Figura 12. El centro es un accesorio que se utiliza con frecuencia para el mecanizado de piezas de trabajo tipo eje, como se muestra en la Figura 13. El centro es un accesorio de uso frecuente para el mecanizado de piezas tipo eje, como se muestra en la figura 13.

a) Centro fijo

b) Centro vivo

La pieza de trabajo se apoya en el centro montado en el husillo y en el centro montado en el contrapunto, accionados para girar por la esfera y la pinza. El centro delantero gira con el husillo, mientras que el centro trasero gira con la pieza de trabajo, conocido como centro vivo. El que no gira con la pieza se denomina centro fijo.

La ventaja del centro fijo es que es más preciso en el centrado, tiene buena rigidez, y sujeta la pieza de trabajo de forma más estable, pero genera más calor, y el centro y el agujero central pueden quemarse a altas velocidades, adecuado para el corte a bajas velocidades y requisitos de alta precisión. El centro vivo es adecuado para el corte a alta velocidad, pero la precisión de mecanizado es menor. Para sujetar la pieza con un centro, primero se debe taladrar un agujero central en la cara extrema de la pieza.

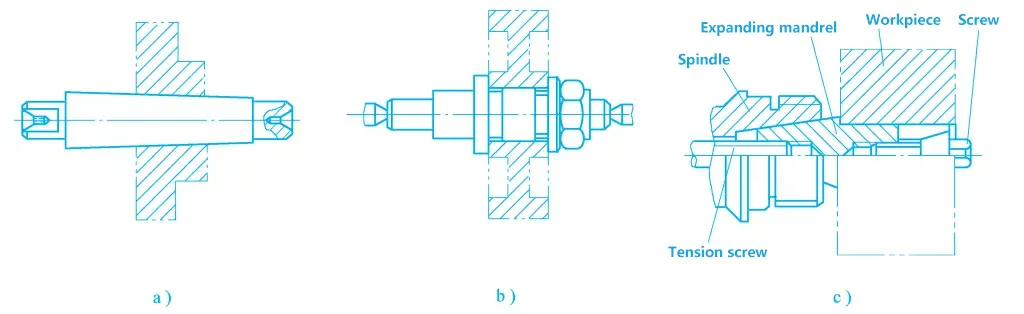

5. Mandril

Al mecanizar el círculo exterior y la cara extrema de piezas de trabajo tipo manguito de disco con orificios, es habitual montar la pieza de trabajo en un mandril. Existen muchos tipos de mandriles, entre los más utilizados se incluyen los mandriles cónicos, los mandriles cilíndricos y los mandriles extensibles, como se muestra en la figura 14.

a) Mandril cónico

b) Mandril cilíndrico

c) Mandril extensible

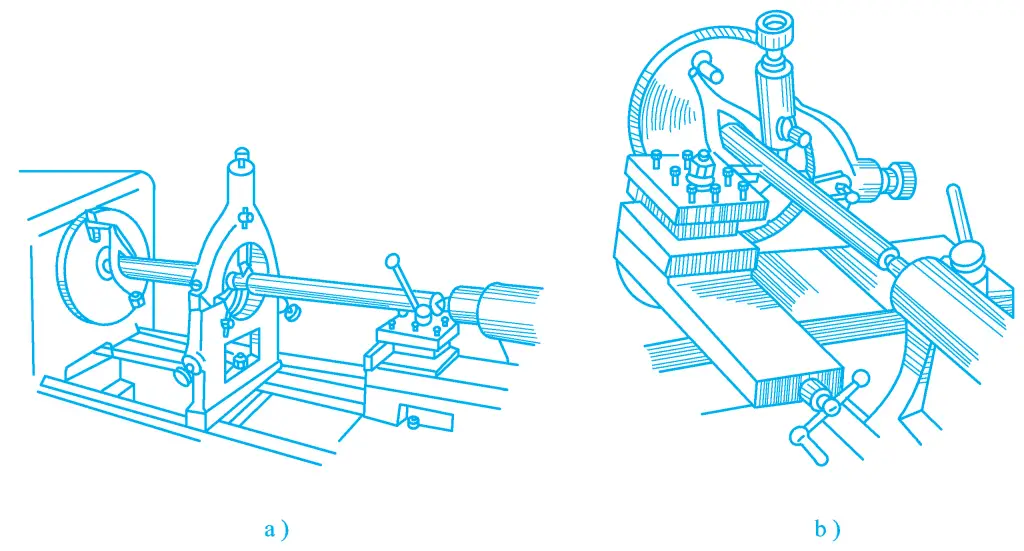

6. Apoyo central y apoyo del seguidor

La estructura del apoyo central y del apoyo seguidor se muestra en la figura 15. En el torneado de ejes esbeltos, debido a la escasa rigidez de la pieza, se producen flexiones y vibraciones bajo la acción de su propio peso, la fuerza centrífuga y la fuerza de corte, dificultando el mecanizado, de ahí la necesidad de utilizar mecanismos auxiliares de sujeción como apoyos centrales, apoyos seguidores, etc.

a) Utilizar el apoyo central para tornear ejes largos

b) Utilizar el apoyo del seguidor para girar ejes largos

La parte inferior del centro de apoyo se fija en la cama con tornillos y placas de presión, y sus tres garras de soporte ajustables individualmente apoyan la pieza de trabajo, que comúnmente están hechas de hierro fundido, cobre, etc. Cuando la superficie de la pieza de trabajo es áspera, primero se debe girar un cuello de eje liso en la posición de instalación de las garras de soporte.

El uso del soporte central puede mejorar eficazmente la rigidez de apoyo de los ejes delgados, mejorando así la precisión del mecanizado. El apoyo central también se puede utilizar para mecanizar las caras frontales de ejes largos, piezas de trabajo de tipo manguito largo, así como mandrinado, tronzado, etc.

El plato seguidor se fija en el asiento del torno y se mueve junto con la herramienta, lo que es una medida eficaz para resistir la fuerza de corte radial y evitar que la pieza de trabajo se doble y deforme. Cuando se realiza el torneado de desbaste con el plato seguidor, primero se debe tornear una sección del círculo exterior en el extremo derecho de la pieza de trabajo, ajustar el apriete de las garras de soporte del plato seguidor basándose en el círculo exterior, colocar la herramienta de corte a la izquierda de las garras de soporte, y tan cerca de las garras de soporte como sea posible, entonces se puede realizar el torneado.

Cuando se realiza el acabado del eje ligero, la herramienta debe colocarse en el lado derecho de la garra de soporte y lo más cerca posible de la garra de soporte para evitar que la garra de soporte arañe la superficie después del acabado. Cuando se utiliza el bastidor central y el portaherramientas seguidor, la velocidad del husillo no debe ser demasiado alta, y se debe añadir aceite de máquina para la lubricación en la garra de soporte.

IV. Portaherramientas

El portaherramientas es la herramienta de corte más utilizada en el mecanizado de corte de metales. Se puede utilizar en un torno para procesar círculos externos, caras frontales, orificios internos, biselar, ranurar y cortar, roscar y formar superficies, etc.

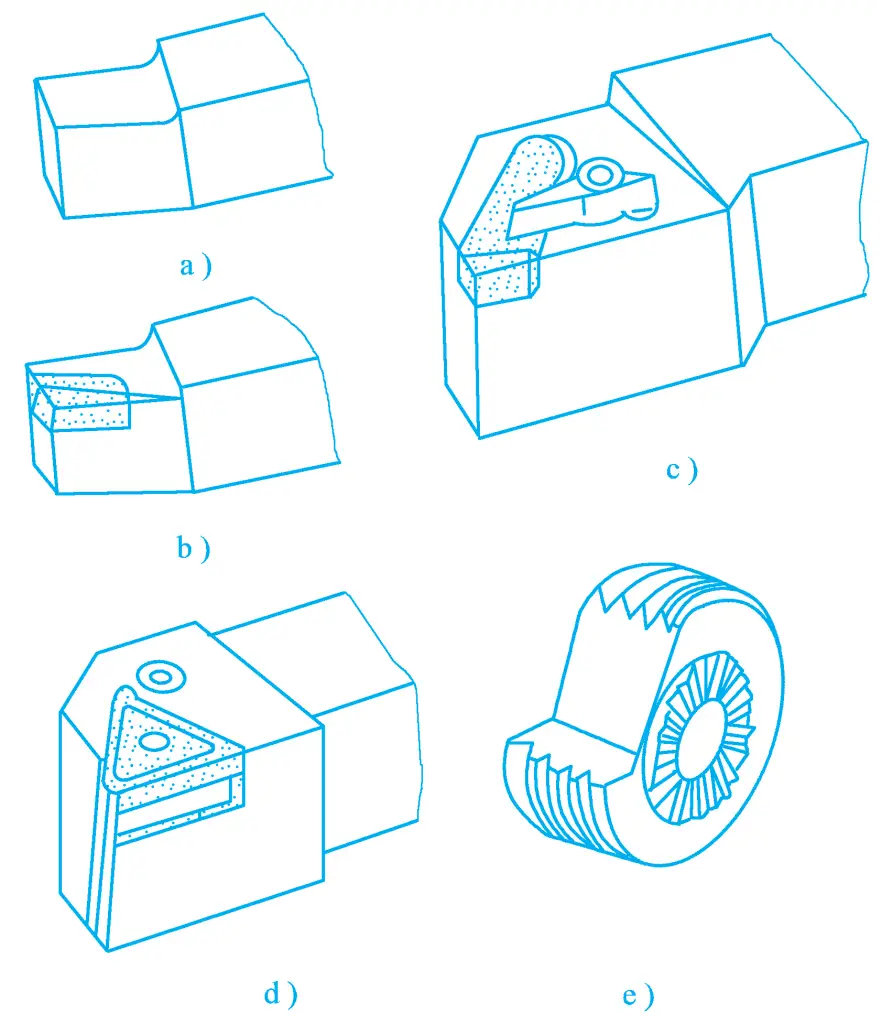

Hay muchos tipos de portaherramientas, que se pueden dividir en portaherramientas de círculo externo, portaherramientas de orificio interno, etc., como se muestra en la figura 16. Según su estructura, pueden dividirse en portaherramientas de tipo integral, portaherramientas de tipo soldado, portaherramientas de tipo sujeción mecánica, portaherramientas de tipo indexable y portaherramientas de conformación, etc., como se muestra en la Figura 17.

portaherramientas codo 1-45

2-90° portaherramientas de círculo exterior (90° herramienta de desplazamiento a la derecha)

3-Portaherramientas de rosca exterior

4-75° portaherramientas de círculo exterior

5-Portaherramientas de conformado

6-90° portaherramientas de círculo exterior (90° herramienta de desplazamiento a la izquierda)

7-Herramienta de ranurado

8-Herramienta para ranurar agujeros interiores

9 Portaherramientas de rosca interior

10- Portaherramientas sin agujero pasante

11-Portaherramientas de taladro pasante

a) Portaherramientas de tipo integral

b) Portaherramientas de tipo soldado

c) Portaherramientas de sujeción mecánica

d) Portaherramientas de tipo indexable

e) Portaherramientas de conformado

1. Portaherramientas de metal duro soldado

El portaherramientas de tipo soldado se forma soldando una cuchilla de metal duro a un mango de acero estructural. Sus ventajas son la estructura simple, la fabricación conveniente, la buena rigidez de la herramienta y el uso flexible, por lo que todavía se utiliza ampliamente en China.

2. Portaherramientas de sujeción mecánica de metal duro

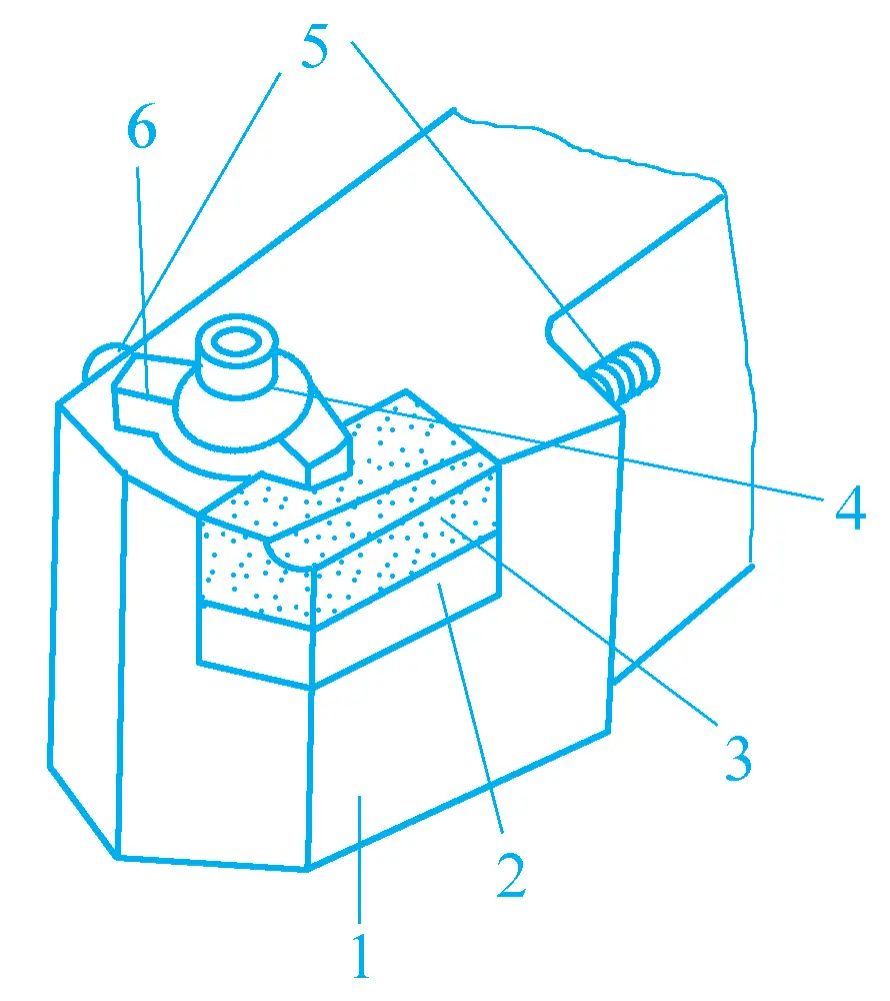

El portaherramientas de sujeción mecánica no suelda la hoja, sino que la sujeta al mango mecánicamente, como se muestra en la figura 18. Los portaherramientas de sujeción mecánica de metal duro se dividen en tipo de rectificado de sujeción mecánica y tipo indexable.

1 asa

2-Shim

3 cuchillas

4-Aprieta el tornillo

5-Tornillo de ajuste

6-Placa de presión

(1) Herramienta de torneado tipo pinza para trabajos pesados

La principal ventaja de esta herramienta de torneado es que la cuchilla no se somete a soldadura a alta temperatura, lo que evita defectos como la reducción de la dureza, las grietas y el astillado, mejorando así la vida útil de la herramienta.

Cuando el filo de corte se desafila, sólo es necesario desmontar y afilar la cuchilla, y se puede volver a utilizar tras su instalación. El portaherramientas se puede reutilizar varias veces, y las cuchillas se pueden rectificar colectivamente, garantizando la calidad del rectificado, lo que es beneficioso para mejorar la calidad y la eficiencia del procesamiento, y también reduce los costes. Hay muchas formas estructurales de herramientas de torneado de tipo abrazadera.

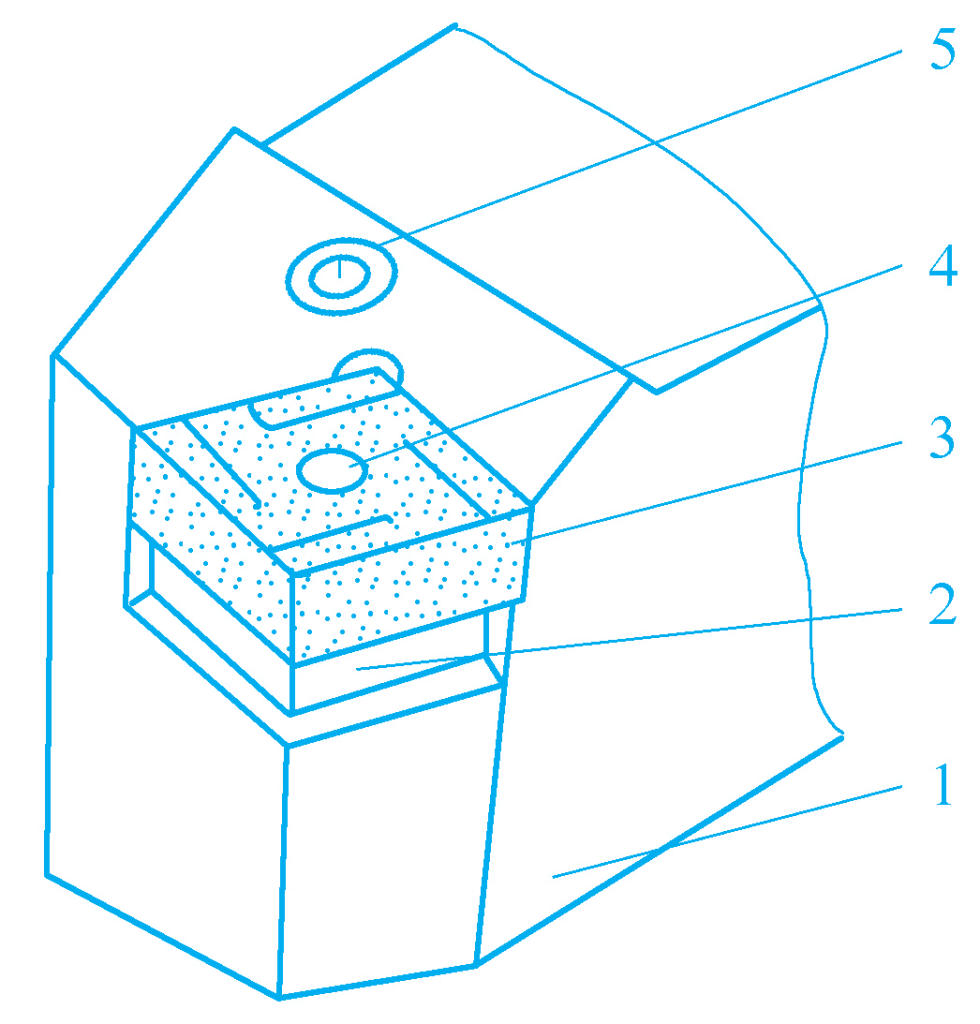

(2) Herramienta de torneado indexable

La herramienta de torneado indexable es una herramienta de torneado formada por la sujeción mecánica de una plaquita de metal duro (cerámica) indexable en el portaherramientas. Como se muestra en la figura 19, las plaquitas de carburo (cerámica) indexables utilizadas son fabricadas por fabricantes especializados, y existen muchos tipos de plaquitas, cada una con más de tres filos de corte para indexar.

1 Portaherramientas

2-Shim

3-Insertar

4, 5-Elementos de sujeción

Cuando se desafila un filo de corte, afloje el dispositivo de sujeción, gire la plaquita hasta un nuevo filo de corte, sujétela de nuevo y continúe utilizándola hasta que se desafilen todos los filos de corte; a continuación, sustitúyala por una plaquita nueva. La plaquita retirada no se vuelve a rectificar, por lo que los parámetros de la plaquita no se ven afectados por el nivel de rectificado. Puede consultar la norma nacional GB/T2076-2007 para conocer los tipos de plaquitas indexables.

V. Procesamiento típico de torneado de superficies

1. Torneado cilíndrico exterior

El torneado cilíndrico exterior es el tipo más básico de trabajo de torneado.

(1) Herramientas de torneado de uso común para torneado cilíndrico exterior

La herramienta lateral de 90°, la herramienta de torneado de cabeza doblada de 45° y la herramienta de torneado de cabeza recta de 75° son las tres herramientas de torneado básicas para el torneado cilíndrico exterior.

Durante el torneado, la herramienta de torneado debe instalarse correctamente para garantizar unos ángulos geométricos razonables y sacar el máximo rendimiento a la herramienta. En primer lugar, la longitud de la herramienta que se extiende desde el poste cuadrado de la herramienta debe ser lo más corta posible para mejorar la rigidez de la herramienta; en segundo lugar, la punta de la herramienta debe estar a la misma altura que el centro del husillo de la máquina, a fin de garantizar que el ángulo frontal y el ángulo posterior de la herramienta no cambien durante el trabajo, igual al ángulo de rectificado.

Si la herramienta se instala más alta que el centro del husillo de la máquina, aumentará el ángulo frontal y disminuirá el ángulo posterior. A veces, para mejorar la eficiencia durante el torneado en bruto, el ángulo frontal puede aumentarse ligeramente por encima del centro del husillo de la máquina. Si la herramienta se instala por debajo del centro, disminuirá el ángulo frontal y aumentará el ángulo posterior. Si la herramienta se instala descentrada, también cambiará el ángulo del filo de corte principal y el ángulo del filo de corte secundario.

(2) Selección de los métodos de sujeción de la pieza de trabajo

Existen varios métodos diferentes para sujetar piezas de trabajo al tornear cilindros externos, cada uno con sus propias características, ventajas y desventajas, que deben considerarse exhaustivamente en función del tamaño, la forma, los requisitos de procesamiento y el volumen de producción de la pieza de trabajo.

A la hora de seleccionar un método de sujeción, deben tenerse en cuenta principalmente los siguientes puntos:

1) Para piezas individuales de forma irregular y gran tamaño o lotes pequeños de piezas en bruto, deben utilizarse platos independientes de cuatro garras para la sujeción. Cuando sea inconveniente sujetar en un mandril independiente de cuatro mordazas, considere la posibilidad de sujetar en una placa frontal o una placa dobladora de placas frontales; en la producción de lotes medianos y superiores, considere el uso de accesorios especiales para la sujeción.

2) Para piezas de eje más largo o de tipo tornillo que requieren fresado, rectificado, etc., después del torneado cilíndrico exterior, deben utilizarse centros dobles para la sujeción, con placas de cuadrante y centros vivos para ayudar en la sujeción.

3) Para piezas de eje largo más pesadas, al desbastar el cilindro exterior, un extremo debe sujetarse con un mandril y el otro extremo apoyarse en un centro.

4) En el caso de piezas mecanizadas con un orificio interior que requieran coaxialidad con el cilindro exterior y sean de corta longitud, se puede utilizar un mandril para su sujeción.

5) Para tornear ejes largos con una gran relación longitud/diámetro y un gran volumen de corte, o ejes largos que deban girarse, puede utilizarse un apoyo central para la sujeción.

6) Para el torneado fino de ejes delgados con poca tolerancia de corte y en los que no se permite dar la vuelta, se puede utilizar un apoyo de seguimiento para la sujeción.

(3) Pasos para el torneado cilíndrico exterior

1) El torneado cilíndrico exterior puede dividirse en torneado de desbaste, torneado de semiacabado y torneado de acabado. Antes de iniciar el torneado, primero se deben determinar las tolerancias para el torneado en bruto, el torneado semiacabado y el torneado de acabado.

2) Durante el torneado de desbaste, debe aprovecharse al máximo el rendimiento de la herramienta y de la máquina, y la profundidad de corte posterior debe ser lo mayor posible para completar el margen de mecanizado de desbaste en un solo golpe de trabajo. En el caso de cilindros exteriores forjados o fundidos, debido a que la superficie es más dura o tiene moldes de arena, para evitar el desgaste de la herramienta, bisele primero la pieza y, a continuación, elija una mayor profundidad de corte posterior para el torneado.

3) En el torneado de acabado, utilice el método de corte de prueba para controlar el tamaño. Al tornear, es difícil garantizar la precisión basándose únicamente en las escalas de la esfera para determinar la profundidad de corte posterior. En la producción de piezas únicas y lotes pequeños, el método de corte de prueba es una forma común de obtener precisión dimensional. Durante el torneado de acabado, se puede utilizar el torneado de acabado de alta velocidad con herramientas de carburo cementado o el torneado de acabado de baja velocidad con herramientas de hoja ancha de acero de alta velocidad.

4) Las piezas que necesitan ser templadas o normalizadas después del torneado en bruto deben tener en cuenta el impacto de tratamiento térmico deformación en la pieza, y debe dejarse un margen de 1,5~2,5mm.

5) Las piezas que requieren rectificado no necesitan torneado de acabado, y se puede dejar un margen de rectificado durante el torneado de semiacabado. En la producción de piezas únicas y lotes pequeños, para las piezas que sólo necesitan torneado de acabado, si la rugosidad de la superficie no cumple los requisitos, se puede pulir adecuadamente con tela de esmeril o una lima.

6) Antes de iniciar el torneado cilíndrico exterior, se debe tornear primero la cara frontal para determinar el tamaño en la dirección longitudinal durante el mecanizado.

7) Al tornear un eje escalonado, se debe mecanizar primero el cilindro exterior de mayor diámetro y después el cilindro exterior de menor diámetro, para garantizar la rigidez de la pieza.

2. Torneado de superficies cónicas

El torneado de superficies cónicas es una tarea relativamente difícil, que requiere no sólo precisión dimensional, precisión geométrica y rugosidad superficial, sino también precisión angular o cónica. Para las superficies cónicas con requisitos elevados, debe utilizarse un calibre cónico para la inspección del método de coloración a fin de evaluar su precisión en función del tamaño y el área de contacto de la superficie.

Para el mecanizado de superficies cónicas en un torno se suelen utilizar los tres métodos siguientes.

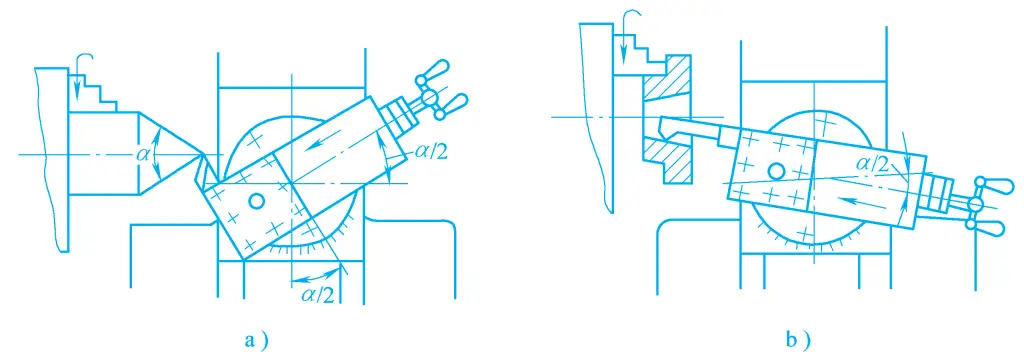

(1) Método de reposicionamiento de la placa deslizante pequeña

Como se muestra en la Figura 20, cuando el ángulo cónico de las superficies cónicas interna y externa es α, reposicionando el poste de la herramienta pequeña en α/2 se puede lograr el mecanizado. Este método es sencillo de manejar y puede mecanizar superficies cónicas internas y externas de cualquier ángulo cónico. Sin embargo, sólo puede alimentarse manualmente y es adecuado para mecanizar longitudes cortas.

a) Mecanizado de superficies cónicas externas

b) Mecanizado de superficies cónicas internas

Dado que el ángulo de rotación de la pequeña placa deslizante no puede ser tan preciso, el giro de la superficie cónica se realiza midiendo mientras se gira y ajustando el ángulo de la pequeña placa deslizante. En el caso de los conos externos, se pueden utilizar calibres de anillo y reglas de ángulo universales para la inspección, y en el caso de los conos internos, se pueden utilizar calibres de tapón y el método de coloración para la inspección.

(2) Método de desplazamiento del contrapunto

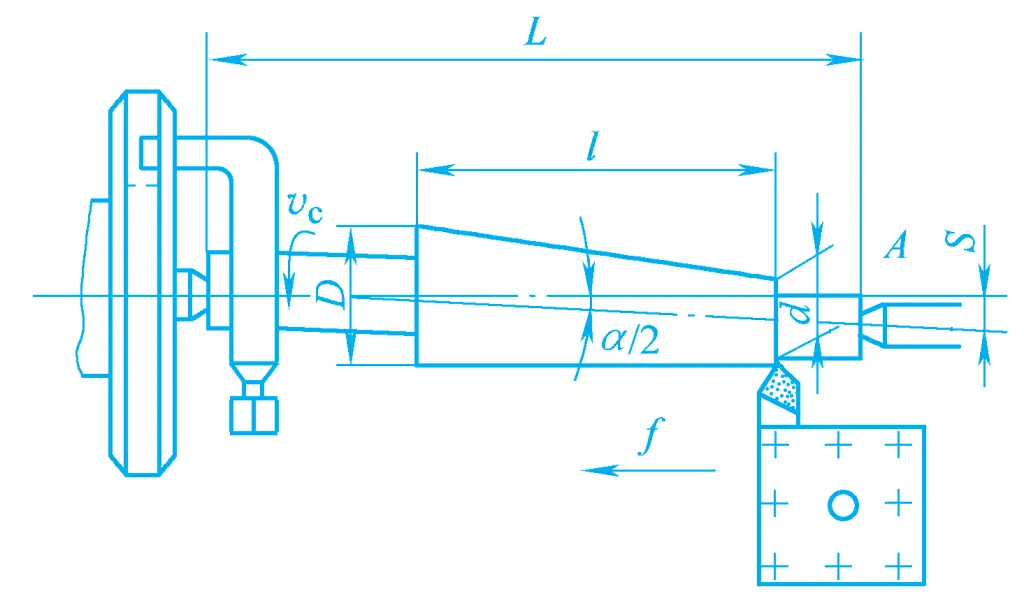

El método de desplazamiento del contrapunto, como se muestra en la figura 21, sólo puede mecanizar las superficies cónicas externas de piezas de tipo eje o piezas de tipo casquillo de disco montadas en un mandril.

La pieza o mandril se sujeta entre los centros delantero y trasero, y el centro trasero se desplaza hacia delante o hacia atrás una cierta distancia S, haciendo que el eje de rotación de la pieza forme un ángulo igual a la mitad del ángulo del cono α/2 con el eje del husillo principal del torno, permitiendo así el torneado automático de avance. Este método es adecuado para el mecanizado de piezas con longitudes mayores, conicidades menores y requisitos de precisión menores.

(3) Método de plantillas

El método de la plantilla es una forma de tornear superficies cónicas utilizando un dispositivo de plantilla. La ventaja del método de plantilla es que es cómodo y preciso, con buen contacto con el agujero central y alta calidad. Permite el torneado de alimentación de superficies cónicas externas, con un ángulo de bisel generalmente inferior a 12°, adecuado para la producción por lotes. Debido al uso generalizado de tornos CNC, el método de plantilla para el torneado de superficies cónicas apenas se utiliza.

3. Proceso de torneado de roscas

El torneado de roscas es un método habitual de procesamiento de roscas. Aunque existen muchos tipos de roscas, los principios de procesamiento son los mismos.

(1) Rectificado del filo de la herramienta

1) Rectificado de la herramienta de torneado de roscas triangulares

El ángulo de punta de una herramienta de torneado de rosca común debe ser de 60°, el ángulo de punta de una herramienta de torneado de rosca triangular imperial debe ser de 55°, el ángulo de desprendimiento de la herramienta γ p debe ser de cero grados, y los ángulos de alivio en ambos lados deben ser diferentes debido a la influencia del ángulo de hélice de la rosca, pero pueden ser iguales para roscas con pasos pequeños.

Al tornear roscas con herramientas de acero rápido a bajas velocidades, un ángulo de avance pequeño dificulta la obtención de una superficie de rosca lisa. Cuando se utiliza un ángulo de desprendimiento γ p =5°~15°, el mecanizado es muy suave, pero como el filo de corte no pasa por el eje de la pieza, el perfil de la rosca no es una línea recta sino una curva. Este error puede despreciarse para roscas con requisitos bajos, pero un ángulo de avance mayor afecta significativamente al ángulo de la punta.

Cuando γ p =10°~15°, el ángulo de punta de la herramienta de torneado debe reducirse en 40′~1°40'. Para roscas con alta precisión, el ángulo de rastrillo γ p de las herramientas de torneado de acero rápido debe ser de 0°~5°, y para las herramientas de torneado de carburo cementado, γ p debe ser 0°.

Las herramientas de torneado de metal duro son adecuadas para el corte de roscas a alta velocidad. Durante el torneado, el ángulo del perfil del diente de la pieza de trabajo aumentará, por lo tanto, el ángulo de la punta debe reducirse en 30'. Al tornear roscas de mayor dureza, esmerile un chaflán negativo de 0,2~0,4mm de ancho en los dos filos de corte, con su γ o1 =-5°. Si el rectificado es correcto puede comprobarse con una plantilla.

2) Rectificado de herramientas de rosca rectangular y trapezoidal

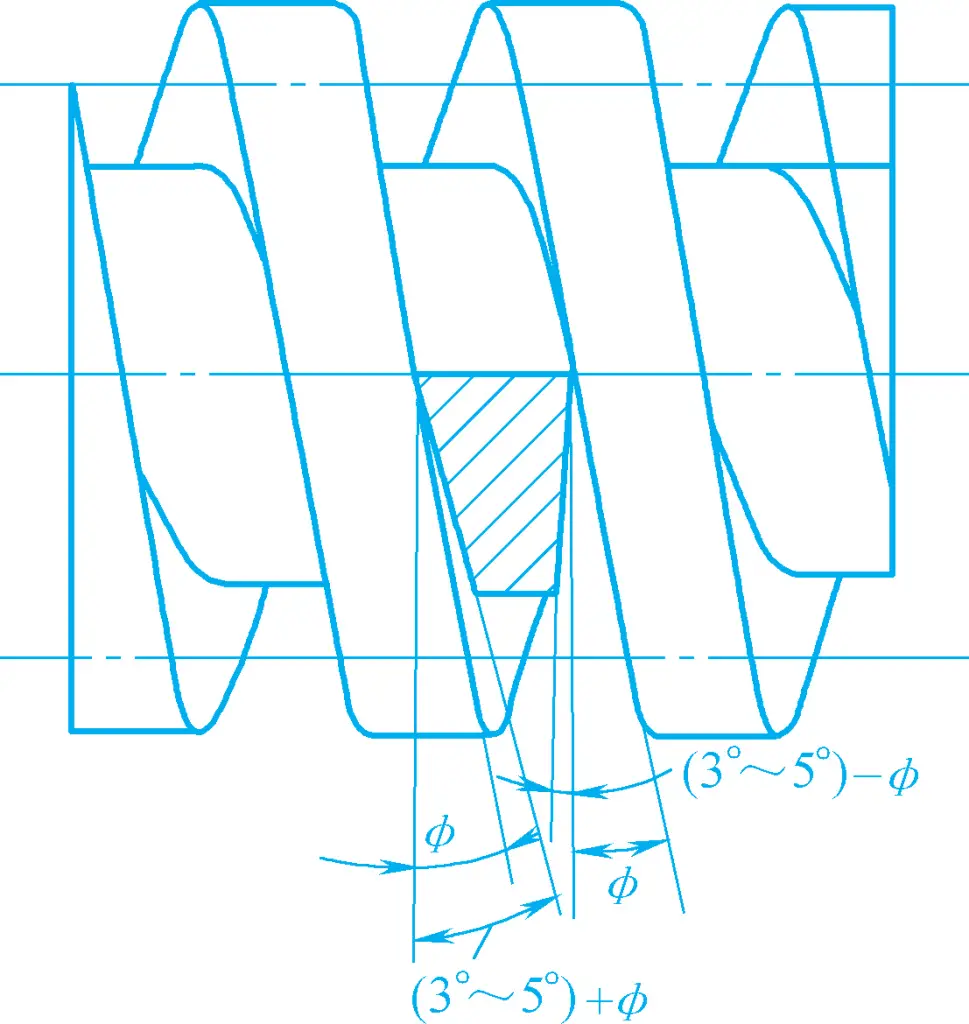

Al tornear roscas, debido a la influencia del movimiento de avance, la posición del plano de corte y del plano base cambia, haciendo que el ángulo frontal y el ángulo posterior de la herramienta durante el trabajo sean diferentes del ángulo frontal y del ángulo posterior de la herramienta rectificada. El grado de cambio depende del tamaño del ángulo de avance de la rosca. Las roscas rectangulares, las roscas trapezoidales y las roscas de arranque múltiple suelen tener un gran avance y un mayor ángulo de hélice, por lo que debe tenerse en cuenta esta cuestión a la hora de rectificar.

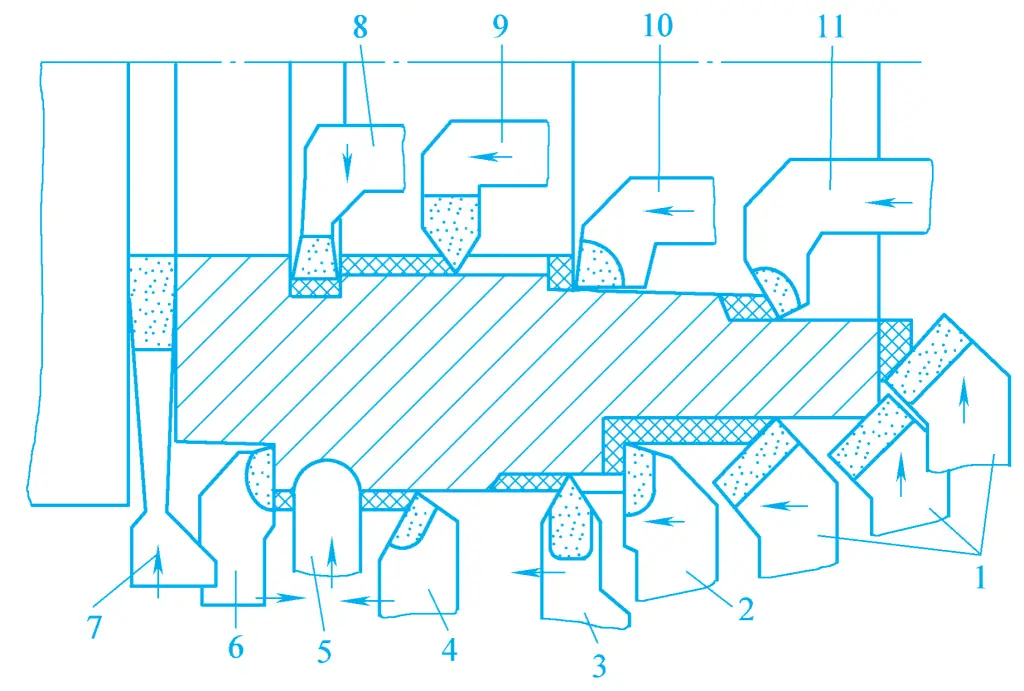

El cambio del ángulo de retroceso en ambos lados de la herramienta de torneado. El ángulo de retroceso de trabajo en ambos lados de la herramienta de torneado se toma generalmente como 3°~5°, como se muestra en la Figura 22. Cuando se tornean roscas a derechas, debido a la inclinación del plano de corte, el ángulo de retroceso de trabajo en el lado izquierdo disminuirá en el ángulo de avance de la rosca φ, haciendo que la herramienta de torneado no pueda trabajar normalmente.

Por lo tanto, el ángulo de retroceso del suelo α oL del lado izquierdo debe ser igual al ángulo de retroceso de trabajo más el ángulo de avance de la rosca φ. Para garantizar la resistencia de la herramienta de torneado, el ángulo de retroceso de trabajo α oR en el lado derecho debe ser igual al ángulo de retroceso de trabajo menos el ángulo de avance de la rosca φ. Al girar roscas a izquierdas, la situación es inversa.

αoL=(3°~5°)+ φ

αoR = (3° ~ 5°) - φ

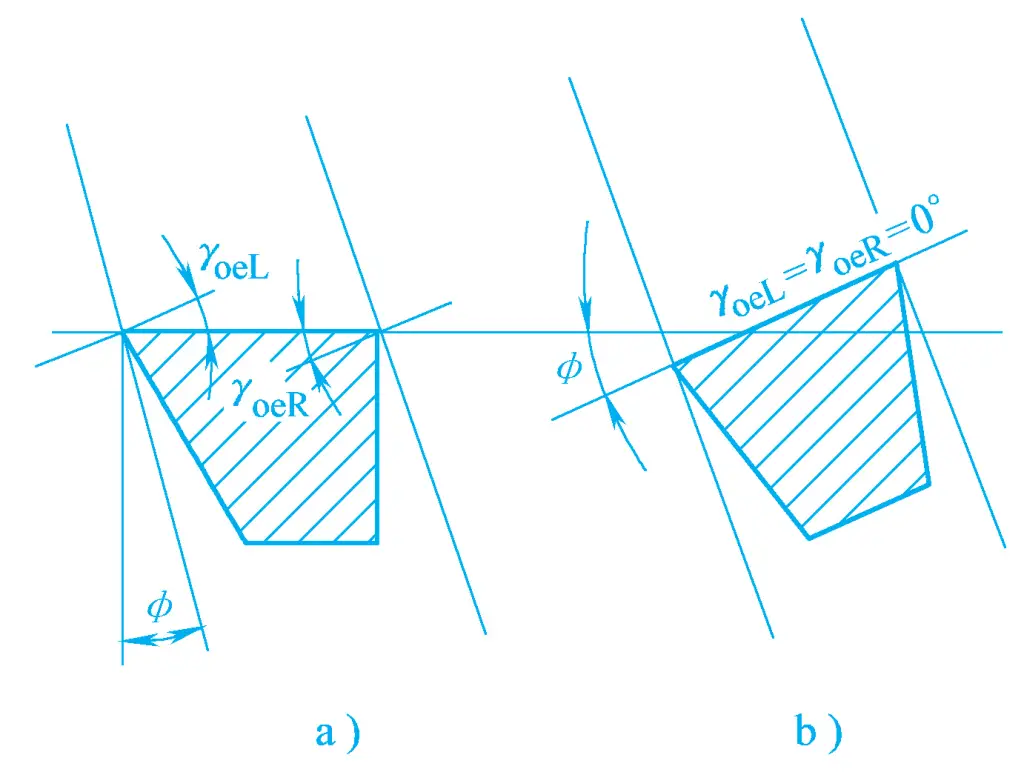

El cambio del ángulo frontal en ambos lados de la herramienta de torneado. Debido al cambio de posición del plano base, el ángulo frontal de trabajo a ambos lados de la herramienta de torneado se vuelve desigual al ángulo frontal rectificado (véase la figura 23). Si al tornear roscas a derechas, el ángulo frontal rectificado a ambos lados de la herramienta es de 0°, entonces el ángulo frontal de trabajo γ oeR en el lado derecho se vuelve negativo, lo que dificulta el corte.

a) Instalación horizontal de la herramienta

b) Instalación normal de la herramienta

Para mejorar el estado de corte, la cara frontal de la herramienta se sujeta perpendicular a la línea de hélice, es decir, instalación normal, entonces los ángulos frontales de trabajo en ambos lados de la herramienta son iguales, γ oeL =γ oeR =0°; la herramienta también puede instalarse horizontalmente, y se rectifican grandes canales de viruta a ambos lados de la cara frontal para aumentar el ángulo frontal, haciendo que el mecanizado sea suave.

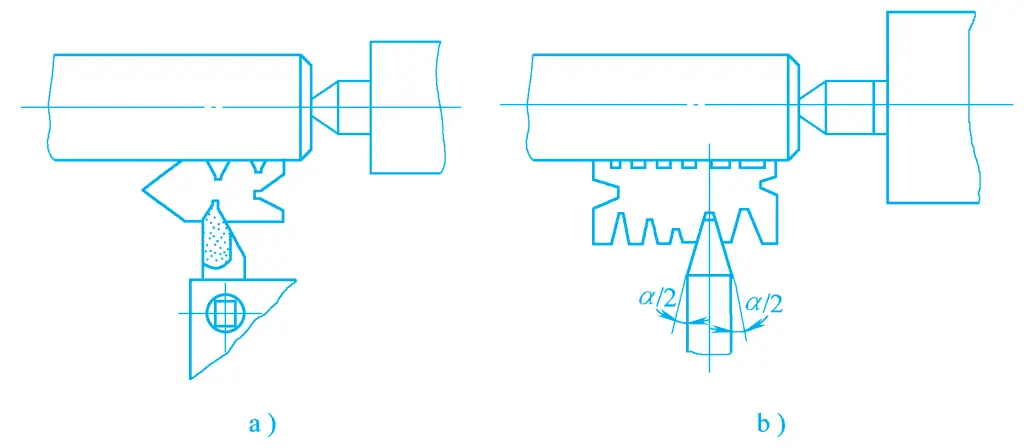

(2) Instalación de la herramienta

Al instalar la herramienta de torneado de roscas, la punta de la herramienta debe estar a la misma altura que el eje de la rosca de la pieza de trabajo, y la bisectriz del ángulo de la punta de la herramienta debe ser perpendicular al eje de la pieza de trabajo, para garantizar la corrección del perfil de la rosca. Las herramientas de torneado de roscas suelen utilizar plantillas para encontrar la posición correcta de la herramienta para su instalación, como se muestra en la figura 24.

a) Torneado de roscas triangulares

b) Torneado de roscas trapezoidales

(3) Métodos de alimentación de la herramienta para el roscado

1) Método de alimentación directa

Durante el torneado, después de cada movimiento alternativo, la herramienta se alimenta lateralmente. Mediante múltiples movimientos alternativos y alimentación lateral, la rosca queda bien torneada. Este método corta ambos lados simultáneamente durante el torneado, lo que es propenso al atasco de la herramienta, de ahí que se utilice a menudo para cortar roscas triangulares de paso pequeño.

2) Método de corte a izquierda y derecha

Durante el proceso de torneado, además del avance lateral, la pequeña corredera también se utiliza para alimentar la herramienta ligeramente hacia la izquierda o la derecha. Repitiendo esto varias veces se gira bien la rosca. Este método permite que la herramienta corte con un solo filo, mejorando la distribución de la fuerza, y puede conseguir una superficie con un valor de rugosidad menor.

Para el torneado en bruto, por comodidad, el carro pequeño puede moverse en una dirección, mientras que para el torneado de acabado, el carro pequeño debe moverse alternativamente a izquierda y derecha para pulir ambos lados. El último o los dos últimos cortes del torneado de acabado pueden utilizar el método de avance directo para garantizar la corrección del perfil del diente.

(4) Causas del roscado cruzado y métodos para evitarlo

Generalmente, el mecanizado de roscas requiere varias pasadas para completarse. Si la punta de la herramienta no se alinea con la ranura de la rosca cortada en la pasada anterior, sino que se desplaza hacia la izquierda o la derecha, se producirá un roscado cruzado. Este fenómeno se denomina roscado cruzado.

La causa principal del roscado cruzado es cuando el husillo principal gira una vez, pero la pieza no completa una vuelta completa. Al roscar, tanto la pieza como el husillo giran. Después de levantar la media tuerca, hay que esperar a que el husillo dé una vuelta completa antes de volver a presionarlo. Cuando el husillo ha girado una vez y la pieza ha dado una vuelta completa, la herramienta puede entrar en la ranura en espiral previamente cortada sin causar roscas cruzadas. Si la pieza de trabajo no ha girado una vuelta completa después de que el husillo haya girado una vez, se producirá un roscado cruzado.

Según el principio anterior, no se producirá roscado cruzado cuando P 丝 /P 工 es igual a un número entero, y se producirá cuando no sea un número entero. En el torno CA6140, al roscar roscas imperiales y de módulo también se produce roscado cruzado. Cuando se rosca sin roscado cruzado, se puede abrir la media tuerca para retraer la herramienta.

Para evitar el roscado cruzado, no abra ni cierre arbitrariamente la media tuerca durante el proceso de mecanizado, sino que utilice el método de giro hacia delante y hacia atrás, es decir, mantenga la media tuerca cerrada al final de la primera pasada, retraiga la herramienta radialmente, luego invierta el husillo principal, retraiga la herramienta longitudinalmente y proceda al siguiente corte.

De este modo, como la transmisión entre el husillo principal, el husillo de avance y el portaherramientas nunca se ha desconectado durante el proceso de vaivén, no se producirá roscado cruzado.

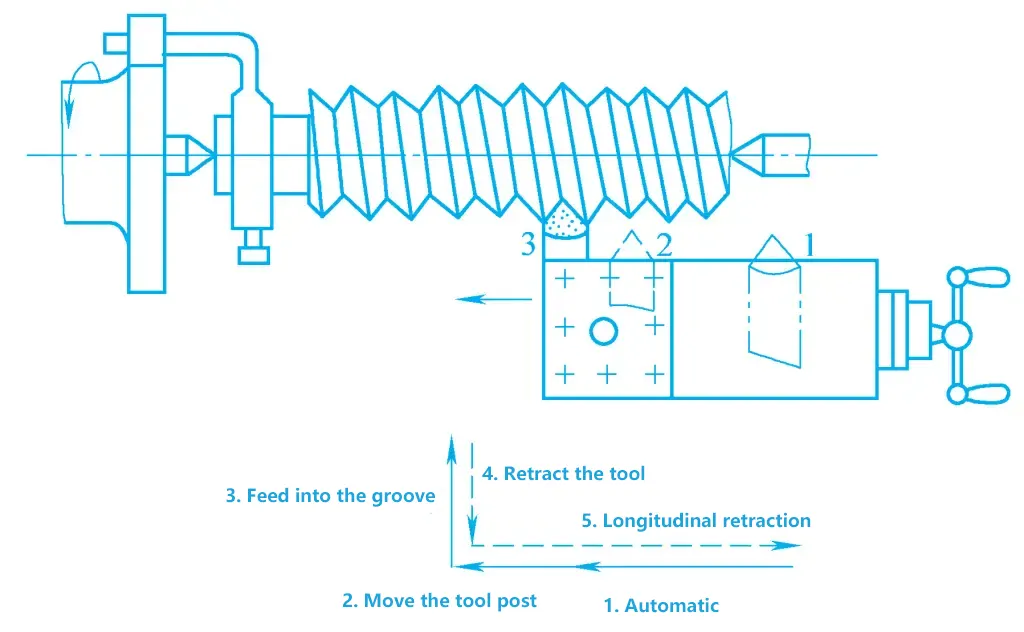

(5) Método de alineación de herramientas

Durante el proceso de torneado, después de cambiar o afilar la herramienta, se debe realinear (ver Figura 25), primero cerrar la media tuerca, posicionar la herramienta en la posición 1, arrancar la máquina y mover el portaherramientas hacia delante una distancia para posicionar la herramienta en la posición 2, para eliminar el espacio entre el husillo y la tuerca, luego girar el carro pequeño y el carro medio para dejar caer la herramienta en la ranura de la rosca original, posicionar la herramienta en la posición 3, retraer la herramienta lateralmente, luego mover la herramienta a unos milímetros fuera de la cara extrema derecha de la pieza, para continuar torneando.

(6) Corte a alta velocidad de roscas ordinarias

Las roscas ordinarias se mecanizan con herramientas de acero rápido, que sólo pueden utilizar velocidades de corte relativamente bajas, y el número de carreras de trabajo alternativas es elevado. Por ejemplo, para tornear una rosca con un paso de 2 mm, suelen ser necesarias al menos 12 carreras de trabajo alternativas. Sin embargo, si se utilizan herramientas de torneado de metal duro, pueden adoptarse velocidades de corte muy elevadas, con menos golpes de trabajo alternativos, lo que mejora enormemente la productividad y la calidad del mecanizado. Los métodos específicos son los siguientes:

Utilice herramientas de torneado de metal duro con velocidades de corte de 50~100m/min, alimente la herramienta directamente, y lo ideal es que las virutas sean expulsadas verticalmente al eje o en forma esférica. Al cortar, no utilice el método de alimentación izquierda y derecha, ya que esto tirará de la superficie de la rosca en el otro lado.

Cuando se cortan roscas exteriores a alta velocidad, la compresión de la herramienta de torneado hará que la dimensión radial de la rosca se expanda. Por lo tanto, el diámetro exterior antes de tornear la rosca debe ser menor que el diámetro mayor de la rosca. Para acero al carbono medio, torneando roscas métricas con un paso de 1,5~3,5mm, el diámetro exterior puede ser 0,2~0,4mm menor.

Cuando se cortan roscas internas a alta velocidad, el diámetro del agujero antes de girar la rosca interna debe ser algo mayor que el diámetro menor de la rosca interna, y puede calcularse aproximadamente mediante la siguiente fórmula:

Para los metales dúctiles D agujero ≈D-P

Para los metales frágiles Dagujero ≈D-1.05P

Dónde

- D - Diámetro mayor de la rosca (mm);

- P - Paso de la rosca (mm).

Para garantizar el mecanizado de piezas cualificadas, la fórmula de la altura del diente h 1 =0.5413P para calcular la altura del diente, y asignar la cantidad de corte posterior para cada vez. Comience con un valor mayor durante el torneado en bruto, generalmente alrededor de 0,2~0,3mm, y tome 0,1~0,15mm durante el torneado de acabado.

Para mecanizar una rosca con un paso de 1,5 mm, sólo se necesitan 3~5 pasadas de trabajo alternativo para completar el mecanizado. Para pasos mayores, se realizan más pasadas de corte, y la cantidad de corte posterior para el último torneado de acabado no puede ser inferior a 0,1 mm, tras lo cual la pieza puede inspeccionarse con herramientas de medición.