La calidad superficial del mecanizado se refiere al estado de la superficie de la pieza tras el mecanizado. Su contenido principal incluye: características geométricas de la superficie (incluidas la rugosidad y la ondulación de la superficie) y propiedades físicas y mecánicas de la capa superficial (incluido el endurecimiento por deformación de la capa superficial, los cambios en la estructura metalográfica de la capa superficial y la tensión residual en la capa superficial, etc.). Es uno de los criterios importantes para evaluar la calidad de las piezas mecánicas.

El fallo de las piezas mecánicas se debe principalmente al desgaste, la corrosión y la fatiga de las piezas. Todos estos daños parten de la superficie de las piezas, por lo que la calidad superficial de las piezas afectará directamente a su rendimiento, especialmente a su fiabilidad y vida útil. Por lo tanto, explorar y estudiar la calidad superficial del mecanizado y dominar las medidas para mejorar la calidad superficial son de gran importancia para garantizar la calidad del producto.

I. Factores del proceso que afectan a la rugosidad superficial de corte y medidas de mejora

1. Formación de la rugosidad superficial

Durante el mecanizado de una pieza con una herramienta de corte metálica, las principales causas de la formación de rugosidad superficial pueden resumirse en los tres aspectos siguientes:

(1) Factores relacionados con el ángulo geométrico de la herramienta - razones geométricas

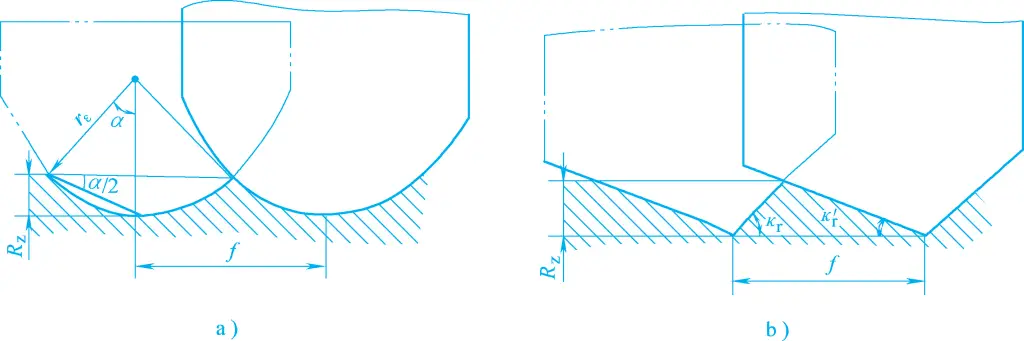

En condiciones de corte ideales, cuando la herramienta avanza con respecto a la pieza, el área residual de la capa de corte que queda en la superficie mecanizada (véase la figura 1) constituye la rugosidad superficial teórica. En su valor influye el radio de la punta de la herramienta rε ángulo de corte principal kr ángulo de corte secundario k'r y la velocidad de avance f.

a) La influencia de rε y f en Rz

b) La influencia de K₂, k'r y f en Rz

(2) Factores relacionados con las propiedades del material que se procesa y el mecanismo de corte - razones físicas

La rugosidad superficial real después del corte es bastante diferente de la rugosidad superficial teórica. Esto se debe a que durante el corte real, la fuerza de corte y la fuerza de fricción generada entre la herramienta y la pieza de trabajo causan la deformación plástica del metal de la capa superficial, y el borde acumulado y las rebabas aumentarán el valor de la rugosidad superficial.

(3) Otros motivos

Por ejemplo, cambios en las condiciones de corte, vibración del sistema de proceso, etc.

2. Medidas para reducir el valor de la rugosidad superficial

(1) Seleccionar los parámetros geométricos adecuados de la herramienta

- Reducción del ángulo del filo principal k r y el ángulo de corte secundario k' r y aumentando el radio de la punta de la herramienta r ε puede reducir el área residual de la capa de corte, reduciendo así el valor de la rugosidad superficial.

- Aumentar adecuadamente el ángulo de rastrillo y el ángulo de desahogo facilita el corte de la herramienta en la pieza de trabajo, reduciendo la deformación plástica del metal, y reduciendo significativamente la fuerza de corte, lo que reduce eficazmente la vibración del sistema de proceso, reduciendo así el valor de la rugosidad superficial.

- El aumento del ángulo de inclinación del filo de corte λ s también aumenta el ángulo de rastrillo de trabajo real, lo que resulta beneficioso para reducir el valor de la rugosidad superficial.

(2) Seleccionar razonablemente los parámetros de corte

1) Seleccione un velocidad de corte v c

Cuanto mayor sea la velocidad de corte, menor será la deformación plástica de las virutas y de la superficie mecanizada y, por tanto, menor será el valor de la rugosidad superficial. Por lo general, los bordes acumulados y las rebabas se generan dentro de un intervalo de velocidad inferior, que varía en función de los distintos materiales de la pieza, materiales de la herramienta y ángulos de desprendimiento de la herramienta.

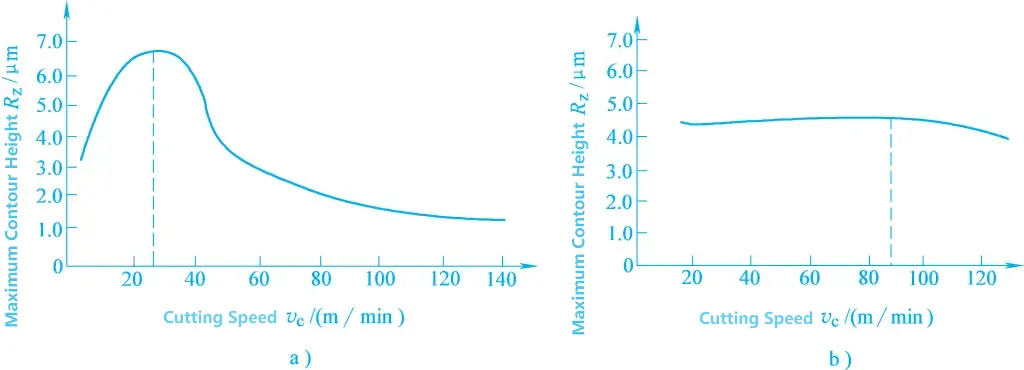

El uso de una velocidad de corte más alta puede evitar a menudo la formación de bordes acumulados y rebabas, reduciendo eficazmente el valor de la rugosidad superficial. La figura 2 muestra el efecto de la velocidad de corte en la rugosidad superficial al mecanizar distintos materiales.

a) Mecanizado de materiales plásticos

b) Mecanizado de materiales frágiles

2) Reducir adecuadamente el avance f

Cuanto mayor sea la velocidad de avance, mayor será el área residual en la superficie mecanizada y mayor será la deformación plástica, lo que aumenta el valor de la rugosidad superficial. Por lo tanto, la reducción de la velocidad de avance reducirá eficazmente el valor de la rugosidad superficial.

El efecto de la profundidad de corte sobre la rugosidad superficial no es significativo y, por lo general, puede ignorarse. Sin embargo, si la profundidad de corte es demasiado pequeña, como α p <0,02mm, se hace difícil mantener el corte normal de la pieza, lo que a menudo provoca extrusión y fricción, aumentando así el valor de la rugosidad superficial. Por lo tanto, no debe seleccionarse una profundidad de corte excesivamente pequeña durante el mecanizado.

(3) Mejorar el rendimiento organizativo del material de la pieza de trabajo

El rendimiento organizativo del material de la pieza tiene un impacto significativo en la rugosidad superficial. Generalmente, cuanto mayor es la plasticidad del material de la pieza, mayor es el valor de la rugosidad superficial tras el mecanizado. Cuando se mecanizan materiales quebradizos, el valor de la rugosidad superficial se aproxima más al valor teórico.

Para un mismo material, cuanto más gruesa e irregular sea la estructura del grano metálico, mayor será el valor de la rugosidad superficial tras el mecanizado. Por tanto, adoptar un proceso de tratamiento térmico razonable para mejorar el rendimiento organizativo del material antes del mecanizado es una de las formas eficaces de reducir el valor de la rugosidad superficial.

(4) Seleccionar razonablemente los materiales de las herramientas y mejorar la calidad del afilado

Los materiales de las herramientas y la calidad del rectificado tienen un impacto significativo en la formación de bordes acumulados y escamas, lo que afecta a la rugosidad de la superficie. Por ejemplo, las herramientas de diamante tienen un menor coeficiente de fricción con las virutas y no producen bordes acumulados durante el corte. En las mismas condiciones de corte, el valor de la rugosidad superficial tras el mecanizado es menor en comparación con otros materiales de herramienta.

Además, una selección razonable de los fluidos de corte y la mejora de los efectos de refrigeración y lubricación pueden inhibir a menudo la formación de bordes acumulados y escamas, reducir la deformación plástica y ayudar a reducir los valores de rugosidad superficial. Además de las medidas de proceso mencionadas, métodos de mecanizado como el rectificadoEl bruñido y el superacabado también pueden alcanzar valores de rugosidad superficial muy bajos.

II. Factores del proceso que afectan a las propiedades físicas y mecánicas de la capa superficial y medidas de mejora

Durante el proceso de mecanizado, las propiedades mecánicas de la capa superficial de la pieza sufren cambios significativos bajo la acción de la fuerza de corte y el calor de corte, que se reflejan principalmente en el endurecimiento por deformación de la capa superficial, los cambios en la estructura metalográfica y la tensión residual.

1. Endurecimiento por deformación de la capa superficial

Durante el mecanizado, el metal de la capa superficial mecanizada de la pieza sufre una deformación plástica bajo la acción de la fuerza de corte, provocando el deslizamiento por cizallamiento de los cristales, el alargamiento de la red, la distorsión e incluso la fragmentación, lo que conduce al fortalecimiento del material. En este momento, su dureza y resistencia aumentan, fenómeno conocido como endurecimiento por deformación (también llamado endurecimiento por deformación en frío).

Por otra parte, el calor de corte generado durante el mecanizado puede, en determinadas condiciones, hacer que el metal endurecido vuelva a su estado original, es decir, que se reblandezca. Por lo tanto, el grado final de endurecimiento por deformación de la capa superficial depende de la relación entre la velocidad de endurecimiento y la velocidad de reblandecimiento.

Los factores que afectan al endurecimiento por deformación de la capa superficial pueden analizarse desde los tres aspectos siguientes:

(1) Fuerza de corte

Cuanto mayor sea la fuerza de corte, mayor será la deformación plástica y más severo el endurecimiento por deformación. Por tanto, al aumentar el avance f, la profundidad de corte α p y reduciendo el ángulo de desprendimiento de la herramienta γ o y ángulo de separación α o aumentarán la fuerza de corte, lo que agravará el endurecimiento por deformación.

(2) Temperatura de corte

Cuanto mayor sea la temperatura de corte, mayor será el efecto de reblandecimiento, reduciéndose el grado de endurecimiento.

(3) Velocidad de corte

Cuando la velocidad de corte es muy alta, el tiempo de contacto entre la herramienta y la pieza de trabajo es muy corto, y la velocidad de deformación del metal cortado es muy rápida, lo que resulta en una insuficiente deformación plástica del metal de la superficie mecanizada, y por lo tanto el endurecimiento por trabajo resultante es relativamente pequeño.

Los tres factores de influencia anteriores están relacionados principalmente con los parámetros geométricos de la herramienta, los parámetros de corte y las propiedades mecánicas del material que se mecaniza. Por lo tanto, las medidas para reducir el endurecimiento superficial por deformación pueden considerarse desde los siguientes aspectos:

- Seleccione razonablemente los parámetros geométricos de la herramienta, intente utilizar ángulos de desprendimiento y separación mayores y minimice el radio de la punta de la herramienta durante el rectificado.

- Al utilizar la herramienta, limite razonablemente el desgaste del flanco de la herramienta.

- Seleccionar razonablemente los parámetros de corte, utilizar mayores velocidades de corte, menores avances y menores profundidades de corte.

- Utilizar razonablemente los líquidos de corte.

- Adoptar un proceso de tratamiento térmico razonable para aumentar adecuadamente la dureza del material mecanizado.

2. Cambios en la estructura metalográfica de la superficie y quemaduras por rectificado

Durante el proceso de corte, la temperatura de la superficie mecanizada aumentará debido al calor de corte en la zona de mecanizado. Cuando la temperatura se eleve por encima del punto crítico de transformación metalográfica, se producirán cambios metalográficos.

El rectificado es un método de mecanizado típico que provoca fácilmente cambios en la estructura metalográfica de la superficie (quemaduras por rectificado). Esto se debe a que el calor de corte generado por unidad de superficie durante el rectificado es diez veces mayor que el de los métodos de corte generales, y alrededor de 70% del calor entra instantáneamente en la pieza, haciendo que el metal de la superficie mecanizada de la pieza alcance muy fácilmente el punto de transformación de fase.

Los factores que afectan a las quemaduras por rectificado son los parámetros de rectificado, el material de la pieza, el rendimiento de la muela y las condiciones de refrigeración. Cuando se rectifica acero templado, si la temperatura de la zona de rectificado supera la temperatura de transformación de la martensita pero no supera su temperatura crítica de transformación de fase, la martensita superficial se transforma en troostita o sorbita templada con menor dureza, lo que se denomina quemadura de templado.

Si la temperatura de la zona de rectificado supera la temperatura de transformación de la martensita, ésta se transforma en austenita. Si hay suficiente fluido de corte En este momento, la superficie se enfría rápidamente para formar martensita secundaria templada, mientras que la capa inferior sigue siendo una estructura templada con menor dureza debido a un enfriamiento más lento, lo que se conoce como quemadura por templado. De lo contrario, si las condiciones de enfriamiento son deficientes o se realiza el rectificado en seco sin fluido de corte, la superficie se templará, lo que se conoce como quemadura por recocido.

Independientemente del tipo de quemadura, si es grave, reducirá significativamente la vida útil de la pieza, o incluso la inutilizará. Por lo tanto, las quemaduras por rectificado deben evitarse durante el rectificado. La causa principal de las quemaduras por rectificado es la temperatura excesivamente alta en la zona de rectificado. Por lo tanto, se deben tomar medidas para reducir la generación de calor de rectificado y acelerar la disipación del calor de rectificado para evitar quemaduras por rectificado. Las medidas específicas son las siguientes:

(1) Seleccionar razonablemente los parámetros de molienda

Reducir la profundidad de corte puede disminuir la temperatura superficial de la pieza, lo que ayuda a evitar o mitigar las quemaduras, pero afectará a la productividad.

Aumentar el avance longitudinal y la velocidad de la pieza reducirá el tiempo de contacto entre la superficie mecanizada y la muela, mejorando las condiciones de disipación del calor y reduciendo así las quemaduras. Sin embargo, esto aumentará el valor de la rugosidad superficial. Para reducir las quemaduras manteniendo una alta productividad y una baja rugosidad superficial, se debe seleccionar una mayor velocidad de la pieza, una menor profundidad de corte y una alta velocidad de la muela.

(2) Seleccionar razonablemente y rectificar a tiempo la muela abrasiva.

Si la dureza de la muela es demasiado alta, su capacidad de autoafilado es escasa, lo que provoca altas temperaturas de rectificado. Cuanto menor sea el tamaño de grano de la muela, más fácil será que las virutas obstruyan la muela, con lo que la pieza de trabajo será más propensa a quemarse. Por lo tanto, es mejor utilizar una muela de grano grueso y relativamente blanda. Cuando la muela se desafila, la mayoría de los granos abrasivos sólo presionan y rozan la superficie mecanizada sin cortar, aumentando la temperatura de rectificado. Por lo tanto, la muela debe reavivarse a tiempo.

(3) Mejorar los métodos de refrigeración y potenciar sus efectos

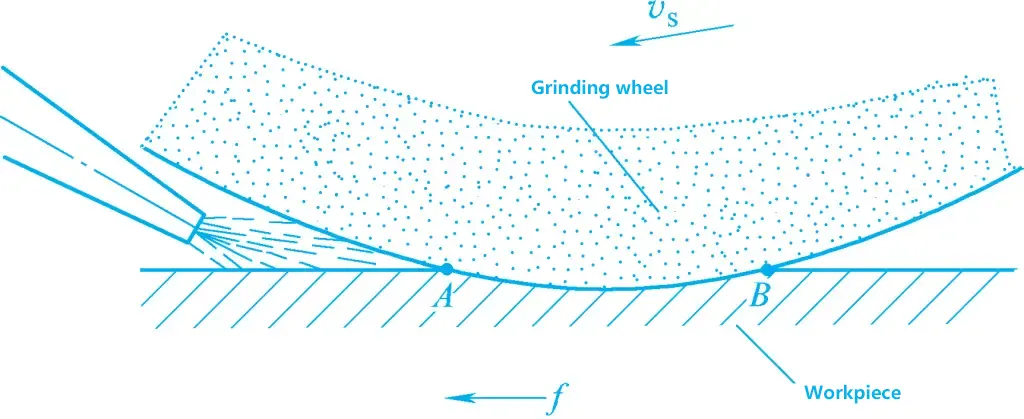

El uso de líquido de corte puede mejorar los efectos de refrigeración y evitar quemaduras. Sin embargo, los métodos generales de refrigeración utilizados habitualmente son menos eficaces, como se muestra en la Figura 1. Debido a la alta velocidad lineal de la muela, no puede entrar mucho líquido de corte en la zona de rectificado.

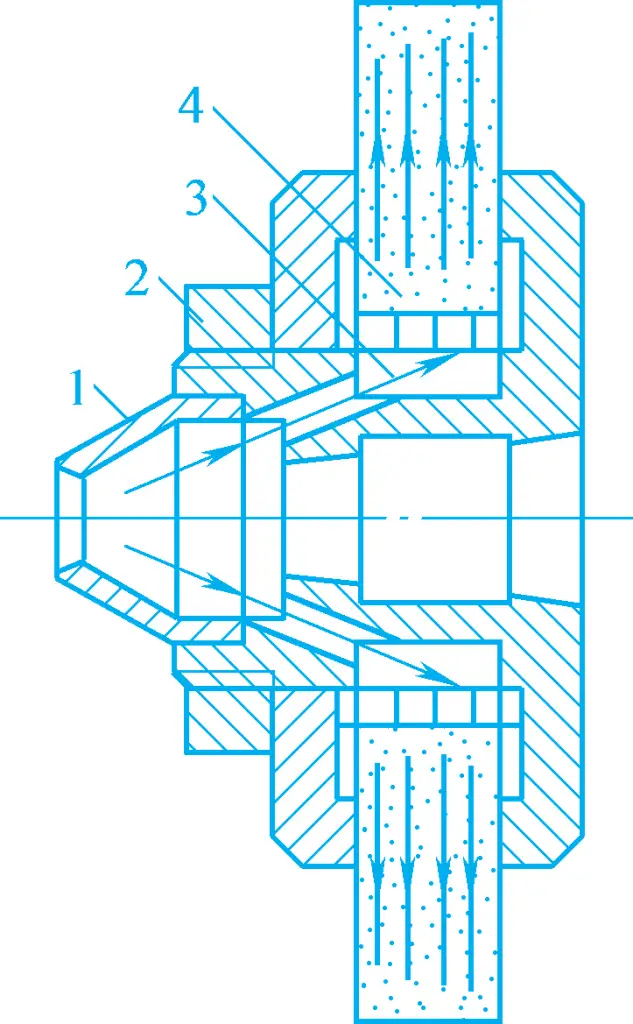

Un método de refrigeración más eficaz es el método de refrigeración interna, como se muestra en la figura 2. El fluido de corte entra en la cavidad central de la muela y es expulsado a través de los poros de la muela bajo fuerza centrífuga, entrando directamente en la zona de rectificado para proporcionar una refrigeración eficaz.

1-Tapa cónica

2-Agujero pasante de fluido refrigerante

3-Cavidad central de la muela

4-Manguito de pared delgada con pequeños orificios radiales

3. Tensión residual en la capa superficial

Durante el corte y el rectificado, cuando la estructura del material de la capa superficial mecanizada cambia de forma, volumen o estructura metalográfica con respecto al material base, se generarán tensiones mutuamente equilibradas en la interfaz entre la capa superficial mecanizada y el material base después del mecanizado. Estas tensiones se denominan tensiones residuales en la capa superficial, que pueden ser de compresión o de tracción.

Las causas de la tensión residual son las siguientes:

(1) Tensión residual causada por la deformación plástica en frío

Bajo la acción de la fuerza de corte, el metal de la capa superficial mecanizada sufre una intensa deformación por alargamiento plástico, mientras que la capa de metal base se alarga elásticamente. Una vez eliminada la fuerza de corte, el metal base tiende a recuperarse, pero se ve restringido por el metal de la capa superficial elongado plásticamente, lo que le impide volver a su estado original, generando así una tensión residual de compresión en la capa superficial.

(2) Tensión residual causada por la deformación plástica térmica

La superficie mecanizada de la pieza sufre una dilatación térmica bajo la acción del calor de corte, siendo la temperatura del metal de la capa superficial superior a la temperatura del material base, lo que genera una tensión de compresión térmica en la capa superficial. Cuando la temperatura de la capa superficial supera el límite de deformación elástica del material, se produce una deformación plástica térmica (el material se acorta bajo el esfuerzo de compresión).

Una vez finalizado el proceso de corte y la temperatura de la superficie desciende, la capa superficial, tras haber sufrido una deformación plástica térmica de acortamiento, se ve limitada por el material base, lo que da lugar a una tensión de tracción residual en la capa superficial.

(3) Tensión residual causada por cambios metalográficos

La alta temperatura generada durante el corte puede provocar cambios en la estructura metalográfica del metal de la capa superficial. Las distintas estructuras metalográficas tienen densidades diferentes, como la densidad de martensita ρ ≈ 7,75g/cm³, la densidad de austenita ρ ≈ 7,96g/cm³ y la densidad de perlita ρ ≈ 7,78g/cm³.

Tomando como ejemplo el rectificado del acero templado, la estructura original del acero templado es la martensita. Tras el rectificado, puede producirse un revenido en la capa superficial, transformando la martensita en troostita o sorbita, que tienen densidades próximas a la perlita. La densidad aumenta y el volumen disminuye, lo que provoca una tensión de tracción residual en la capa superficial. Si la temperatura de la superficie es superior a Ac 3 y el enfriamiento es suficiente, la austenita residual de la capa superficial se transforma en martensita, lo que provoca una expansión de volumen y una tensión de compresión residual en la capa superficial.

En resumen, la generación de tensiones residuales en la capa superficial se debe, en última instancia, a los efectos de la fuerza de corte y el calor de corte. En determinadas condiciones de procesamiento, uno de estos efectos puede dominar. Por ejemplo, en el procesamiento de corte, cuando el calor de corte no es elevado, la deformación plástica en estado frío causada por la fuerza de corte predomina en la capa superficial, lo que da lugar a una tensión residual de compresión en la capa superficial.

Durante el rectificado, debido a que la temperatura de rectificado suele ser más elevada, a menudo se generan tensiones residuales de tracción, que también son la causa principal de las grietas de rectificado. La presencia de grietas en la superficie puede acelerar el deterioro de las piezas. Por lo tanto, es necesario controlar estrictamente la generación de calor de rectificado y mejorar las condiciones de refrigeración durante el rectificado para evitar la aparición de grietas de rectificado.