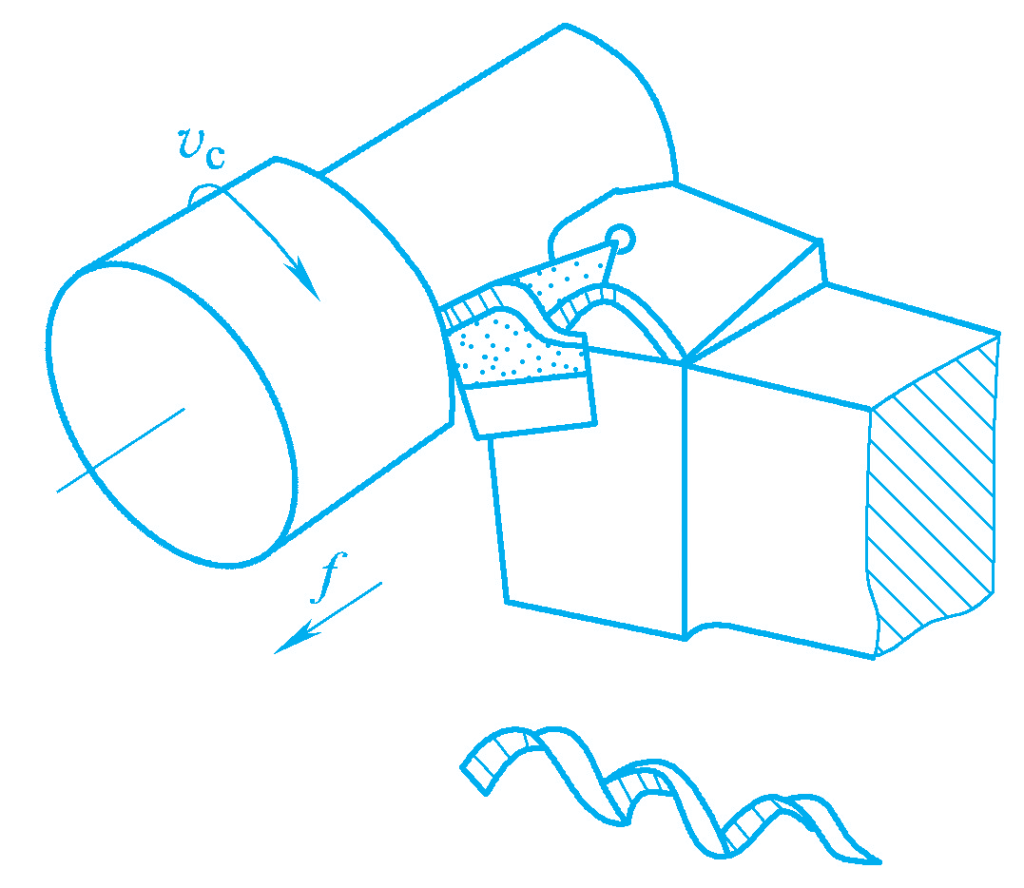

Mejorar la mecanizabilidad de los materiales de la pieza, seleccionar razonablemente los fluidos de corte, elegir razonablemente los parámetros de geometría de la herramienta y las cantidades de corte son medidas importantes para mejorar la calidad del mecanizado, la eficiencia del mecanizado y reducir los costes de mecanizado.

I. Mejora de la maquinabilidad de los materiales de las piezas de trabajo

La maquinabilidad de los materiales de las piezas se refiere a la facilidad con la que el material de la pieza puede mecanizarse en determinadas condiciones de corte. El objetivo del estudio de la maquinabilidad es encontrar formas de mejorar la maquinabilidad de los materiales.

1. Indicadores para medir la maquinabilidad de los materiales de la pieza

La maquinabilidad de los materiales de las piezas está relacionada con la composición química, tratamiento térmico estado, estructura metalográfica, propiedades físicas y mecánicas, y condiciones de corte del material. La maquinabilidad puede medirse mediante indicadores como la vida útil de la herramienta, la fuerza de corte, la temperatura de corte y el valor de rugosidad de la superficie mecanizada.

Cuando se cortan materiales metálicos ordinarios, la maquinabilidad del material se evalúa por la velocidad de corte v60 cuando la vida útil de la herramienta es de 60 minutos; cuando se cortan materiales difíciles de mecanizar, la mecanizabilidad del material se evalúa mediante el v20 valor.

La maquinabilidad de un determinado material es relativa a otro material, por lo que la maquinabilidad es relativa. Cuando se habla de la maquinabilidad del acero, el v 60 de 45 aceros (170~229HBW, σb =637MPa) se utiliza generalmente como valor de referencia, denotado como v060 y la relación de v60 tov 060 de otros materiales se denomina maquinabilidad relativa, es decir,

Kr=v60/v060

Cuando Kr >1, el material es más fácil de mecanizar que el acero 45, y la maquinabilidad es buena; cuando Kr <1, el material es más difícil de mecanizar que el acero 45, y la maquinabilidad es mala. La tabla 2-5 muestra la maquinabilidad relativa y su clasificación.

Tabla 1 Maquinabilidad relativa y su clasificación

| Grado de maquinabilidad | Clasificación de los materiales de las piezas | Maquinabilidad relativa K | Materiales representativos | |

| 1 | Materiales muy fáciles de mecanizar | Metales no ferrosos en general | >3.0 | Aleación de aluminio y magnesio, ZnCuAll0Fe3 |

| 2 | Materiales fáciles de mecanizar | Acero de corte libre | 2.5~3.0 | Recocido 15Cr, acero para máquinas automáticas |

| 3 | Acero relativamente fácil de mecanizar | 1.6~2.5 | Acero normalizado 30 | |

| 4 | Materiales ordinarios | Acero en general, hierro fundido | 1.0~1.6 | #45 acero, fundición gris, acero estructural |

| 5 | Materiales ligeramente difíciles de mecanizar | 0.65~1.0 | Acero templado y revenido 2Cr13, 85 | |

| 6 | Materiales difíciles de mecanizar | Materiales relativamente difíciles de mecanizar | 0.5~0.65 | Templado y revenido 45Cr, templado y revenido 65Mn |

| 7 | Materiales difíciles de mecanizar | 0.15~0.5 | 1Cr18Ni9Ti, templado 50CrV, algunas aleaciones de titanio | |

| 8 | Materiales muy difíciles de mecanizar | <0.15 | Superaleaciones fundidas a base de níquel, algunas aleaciones de titanio | |

2. Medidas para mejorar la maquinabilidad de los materiales de las piezas de trabajo

(1) Seleccione acero fácil de cortar

El acero fácil de cortar es un material que contiene aditivos para mejorar la mecanizabilidad sin reducir las propiedades mecánicas. Al cortar este tipo de material, la vida útil de la herramienta es larga, la fuerza de corte es baja, las virutas se rompen con facilidad y la calidad superficial de la pieza mecanizada es buena.

(2) Realizar un tratamiento térmico adecuado

Los aceros con alto contenido en carbono, los aceros para herramientas y otros materiales de gran dureza pueden recocido para reducir la dureza y mejorar así su mecanizabilidad. Los aceros con bajo contenido en carbono pueden someterse a procesos como la normalización y el estirado en frío para reducir la plasticidad y aumentar la dureza, lo que facilita el corte.

Los aceros de medio carbono también pueden tratarse térmicamente mediante normalizado para conseguir una microestructura y una dureza del material uniformes, mejorando así la maquinabilidad.

(3) Seleccionar razonablemente los materiales de las herramientas

Seleccione materiales de herramienta que se ajusten a las propiedades y requisitos del material de la pieza de trabajo.

(4) Selección de los métodos de mecanizado

Elegir métodos de mecanizado adecuados a las propiedades y requisitos del material de la pieza. Con el desarrollo de tecnología de corteEn los últimos años, han surgido nuevos métodos de mecanizado, como el corte térmico, el corte a baja temperatura y el corte por vibración, algunos de los cuales pueden mecanizar eficazmente materiales difíciles de mecanizar.

II. Selección razonable de los fluidos de corte

El uso adecuado de fluidos de corte puede mejorar las condiciones de corte, reducir el desgaste de la herramienta y mejorar la calidad de la superficie mecanizada, por lo que es una forma eficaz de mejorar la eficiencia del corte de metales.

1. Funciones de los fluidos de corte

(1) Función de refrigeración

Cuando el fluido de corte se vierte en la zona de corte, reduce la fricción entre las virutas, la herramienta y la pieza mediante conducción, convección y vaporización, reduciendo así la generación de calor. También arrastra el calor generado, reduciendo la temperatura de corte y proporcionando un efecto refrigerante.

(2) Función de lubricación

La función de lubricación del fluido de corte se consigue formando una película de aceite lubricante entre la herramienta, las virutas y las superficies de la pieza.

(3) Funciones de limpieza y antioxidación

La función de limpieza del fluido de corte elimina las virutas finas y las partículas abrasivas adheridas a la máquina herramienta, a la herramienta de corte y a los útiles, evitando arañazos en la superficie mecanizada y reduciendo el desgaste de la herramienta.

La eficacia de la función de limpieza depende de la oleosidad, fluidez y presión del líquido de corte. La adición de aditivos antioxidantes al fluido de corte puede formar una película protectora sobre superficies metálicasevitando la corrosión de la máquina herramienta, la herramienta de corte y la pieza de trabajo por el medio circundante.

2. Tipos de fluidos de corte

(1) Líquidos de corte hidrosolubles

Los fluidos de corte solubles en agua incluyen principalmente soluciones acuosas, emulsiones y fluidos sintéticos.

1) Soluciones acuosas

Las soluciones acuosas son fluidos de corte con agua como componente principal y aditivos antioxidantes añadidos. Debido a la alta conductividad térmica, capacidad calorífica específica y calor de vaporización del agua, las soluciones acuosas proporcionan principalmente una función de refrigeración. Debido a su escaso rendimiento de lubricación, se utilizan principalmente en procesos de mecanizado en bruto y rectificado ordinario.

2) Emulsiones

Las emulsiones son fluidos de corte que se fabrican diluyendo aceite emulsionado con agua 95% a 98% (en volumen). El aceite emulsionado se formula a partir de aceite mineral y emulgentes. Los emulsionantes permiten que el aceite mineral emulsione con el agua, formando un fluido de corte estable.

3) Fluido químico sintético

El fluido químico sintético se compone de agua, diversos tensioactivos y aditivos químicos. Tiene buenas propiedades de refrigeración, lubricación, limpieza y antioxidación. El fluido sintético no contiene aceite, lo que permite ahorrar energía.

(2) Líquido de corte soluble en aceite

Los fluidos de corte solubles en aceite incluyen principalmente el aceite de corte y el aceite de corte de presión extrema.

1) Aceite de corte

El aceite de corte es un fluido de corte compuesto principalmente de aceite mineral con ciertos aditivos. Los aceites minerales utilizados para el aceite de corte incluyen principalmente el aceite de sistema de pérdida total, el gasóleo ligero y el queroseno. El aceite de corte cumple principalmente una función lubricante.

2) Aceite de corte de presión extrema

Tras añadir aditivos de extrema presión como azufre, cloro y fósforo al aceite de corte, el efecto de lubricación y la función de refrigeración pueden mejorarse considerablemente, siendo el aceite sulfurizado el más utilizado.

(3) Lubricantes sólidos

El lubricante sólido más utilizado es el disulfuro de molibdeno, que forma una película lubricante con un coeficiente de fricción muy bajo, alta resistencia a la temperatura y alta resistencia a la presión. Puede aplicarse a la superficie de la herramienta durante el corte o añadirse al fluido de corte.

3. Selección y uso razonables de los fluidos de corte

(1) Selección razonable de los fluidos de corte

Los fluidos de corte deben seleccionarse razonablemente en función de las condiciones específicas, como el material de la pieza de trabajo, el material de la herramienta, el método de procesamiento y los requisitos técnicos.

Las herramientas de acero rápido para herramientas tienen poca resistencia al calor y requieren el uso de fluidos de corte. Durante el mecanizado de desbaste, la refrigeración es el objetivo principal, y también es deseable reducir la fuerza de corte y el consumo de energía. Puede utilizarse una emulsión de 3% a 5%. Durante el mecanizado de acabado, el objetivo principal es mejorar la calidad de la superficie de la pieza, reducir el desgaste de la herramienta y minimizar la acumulación de filo. Puede utilizarse una emulsión de 15% a 20% (en volumen).

Las herramientas de metal duro tienen una gran resistencia al calor y, por lo general, no necesitan fluidos de corte. Si se utilizan fluidos de corte, deben suministrarse de forma continua y suficiente. De lo contrario, la tensión interna provocada por el enfriamiento y calentamiento bruscos provocará grietas en la herramienta.

El corte de hierro fundido generalmente no requiere fluidos de corte debido a la formación de virutas fragmentadas. Cuando se cortan aleaciones de cobre y metales no ferrosos, generalmente no se utilizan fluidos de corte que contengan azufre para evitar la corrosión de la superficie de la pieza. El corte de aleaciones de aluminio generalmente no requiere fluidos de corte, pero durante el escariado y roscado, a menudo se añade una mezcla de queroseno y aceite de máquina en una proporción de volumen de 5:1 o gasóleo ligero. Si los requisitos no son elevados, también puede utilizarse una emulsión.

(2) Métodos de utilización de los fluidos de corte

El uso razonable de los fluidos de corte es muy importante. El lugar de vertido, la adecuación y el método de vertido afectarán directamente a la eficacia del fluido de corte.

La zona de deformación de corte es el área central de generación de calor, y el fluido de corte debe verterse en esta zona tanto como sea posible. La página tipos y selección de fluidos de corte figuran en el cuadro 2.

Tabla 2 Tipos y selección de fluidos de corte

| No. | Nombre | Composición | Usos principales | |

| 1 | Solución acuosa | Solución de nitrato de sodio, carbonato de sodio, etc., disuelta en agua y diluida de 100 a 200 veces con agua. | Rectificado | |

| 2 | Emulsión | (1) Muy poco aceite mineral, principalmente aceite emulsionado con tensioactivos, diluido de 40 a 80 veces con agua, con buenas prestaciones de refrigeración y limpieza. | Torneado, Taladrado | |

| (2) Aceite emulsionado compuesto principalmente de aceite mineral con una pequeña cantidad de tensioactivo, diluido con 10-20 veces agua, tiene un buen rendimiento de refrigeración y lubricación. | Torneado, roscado | |||

| (3) Se añaden aditivos a la emulsión | Torneado y taladrado de alta velocidad | |||

| 3 | Aceite de corte | (1) Aceite mineral (aceite L-AN15 o L-AN32 para sistemas de pérdida total) utilizado solo. | Fresado de engranajes, conformado de engranajes | |

| (2) Aceite mineral mezclado con aceite vegetal o animal para formar un aceite mezclado, con buenas prestaciones de lubricación. | Torneado de roscas de precisión | |||

| (3) Se añaden aditivos al aceite mineral o al aceite mezclado para formar aceite de extrema presión. | Fresado de engranajes de alta velocidad, conformado de engranajes, roscado, etc. | |||

| 4 | Otros | CO líquido2 | Se utiliza principalmente para refrigerar | |

| Disulfuro de molibdeno + ácido esteárico + parafina en forma de crayón, aplicados a la superficie de la herramienta. | Enhebrado | |||

III. Selección razonable de los parámetros geométricos de la herramienta

La herramienta es el instrumento directo para el procesamiento de corte. La racionalidad de su estructura y parámetros geométricos desempeña un papel muy importante en la calidad y eficacia del procesamiento de corte. La selección razonable de los parámetros geométricos de la herramienta puede ejercer plenamente su rendimiento de corte. Hay un viejo dicho chino que dice: "Para hacer un buen trabajo, primero hay que afilar las herramientas", que habla de este principio.

Los denominados parámetros geométricos razonables de la herramienta se refieren a los parámetros geométricos que pueden asegurar una alta productividad y un bajo coste de procesamiento, garantizando al mismo tiempo la calidad del procesamiento.

El contenido básico de los parámetros geométricos de la herramienta incluye:

- Forma del filo de corte, como filo recto, filo en zigzag, filo en arco, filo ondulado, etc., que afecta directamente a la forma de la capa de corte. La elección de una forma razonable del filo de corte tiene un efecto directo en la mejora de la vida útil de la herramienta, la mejora de la calidad de la superficie de la pieza de trabajo, la mejora de la resistencia a las vibraciones de la herramienta y el cambio de la forma de las virutas.

- La forma de la sección transversal del área del filo de corte, como filo agudo, chaflán negativo, chaflán amortiguador de vibraciones, filo redondeado, banda de filo, etc. La selección razonable de estas formas es importante para mejorar la productividad de corte, la calidad superficial y la economía.

- La forma de la cara de la herramienta, como la ranura para virutas, la plataforma rompevirutas, el rectificado de doble filo de la cara posterior de la herramienta, etc., que afecta directamente a la fuerza de corte, la temperatura de corte, el desgaste y la vida útil de la herramienta, y el control de virutas.

- Ángulos de la herramienta, incluidos el ángulo de desprendimiento, el ángulo de desahogo, el ángulo del filo de corte principal, el ángulo de inclinación del filo de corte, el ángulo de desahogo secundario, el ángulo del filo de corte secundario, etc.

Los parámetros geométricos de la herramienta son un todo orgánico, con interconexiones y restricciones entre los parámetros. La influencia de cada parámetro en el rendimiento de corte durante el proceso de corte tiene aspectos tanto beneficiosos como adversos.

Por lo tanto, al seleccionar los parámetros geométricos de la herramienta, se debe partir de las condiciones específicas de producción, centrarse en las principales contradicciones, es decir, los principales parámetros que afectan al rendimiento de corte, y considerar y analizar exhaustivamente las interrelaciones entre los parámetros para ejercer plenamente los efectos beneficiosos de cada parámetro y limitar y superar los efectos adversos.

1. Selección del ángulo de desprendimiento y de la cara frontal de la herramienta

(1) Función del ángulo de inclinación

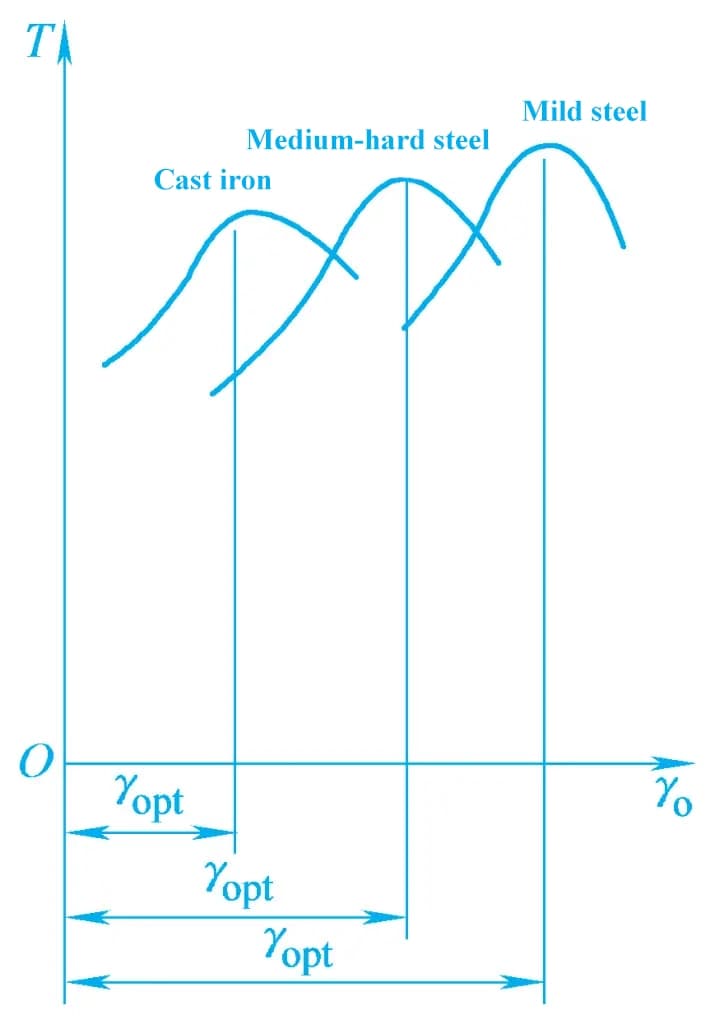

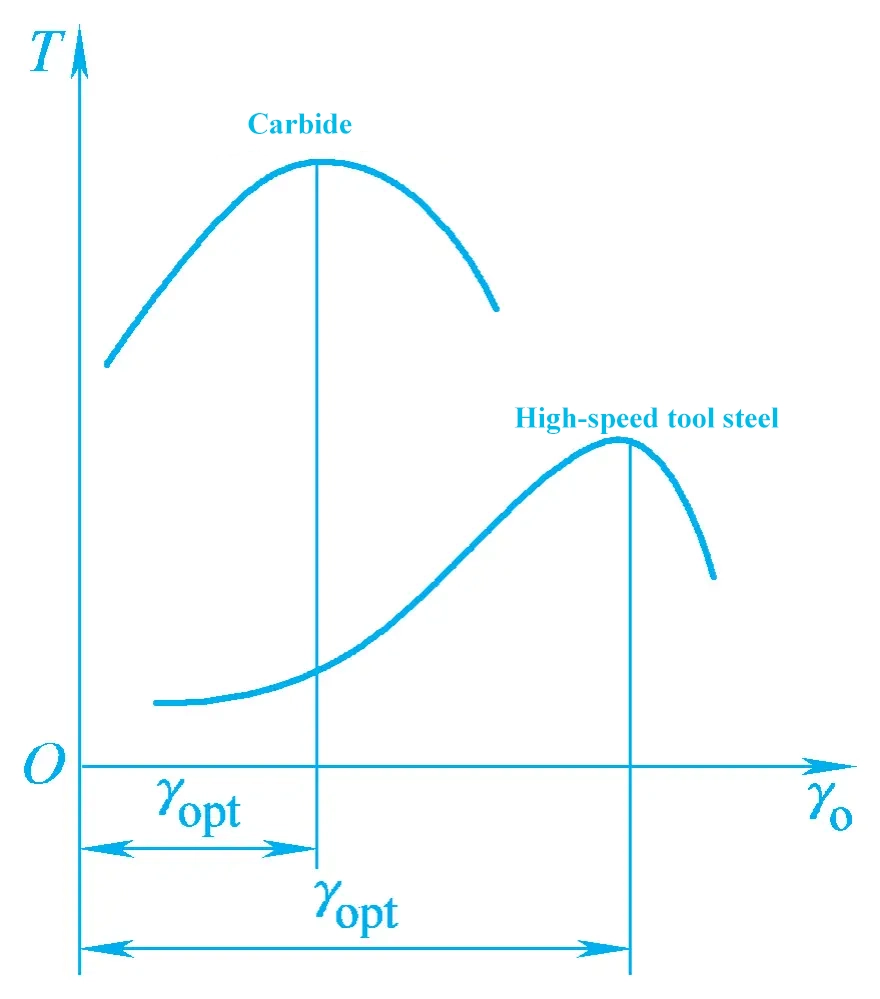

Aumentar el ángulo de desprendimiento puede reducir la deformación y la fricción del corte, disminuir la fuerza y la temperatura de corte, reducir el desgaste de la herramienta, mejorar la calidad del mecanizado e impedir la acumulación de filo. Sin embargo, un ángulo de desprendimiento excesivamente grande puede debilitar la resistencia del filo de corte y la capacidad de disipación de calor, haciéndolo propenso al astillado del filo. Por lo tanto, el ángulo de desprendimiento no debe ser demasiado pequeño o demasiado grande y debe tener un valor razonable, como se muestra en la Figura 1 y Figura 2.

(2) Principios de selección del ángulo de inclinación

1) Seleccionar el ángulo de desprendimiento en función de las propiedades del material de la pieza.

Como se muestra en la figura 1, cuanto mayor sea la plasticidad del material de mecanizado, mayor deberá ser el ángulo de desprendimiento seleccionado. Esto se debe a que el aumento del ángulo de desprendimiento puede reducir la deformación de corte y disminuir la temperatura de corte.

Cuando se mecanizan materiales frágiles, generalmente se obtienen virutas fragmentadas, la deformación de corte es mínima, el área de contacto entre la viruta y la cara de rastrillo es pequeña, y cuanto mayor es el ángulo de rastrillo, más débil es la resistencia del filo de corte. Para evitar el astillado del filo, debe seleccionarse un ángulo de rastrillo menor. Cuando la resistencia y la dureza del material de la pieza de trabajo son mayores, para garantizar una resistencia y un área de disipación de calor suficientes del filo de corte, y para evitar el astillado del filo y el desgaste excesivo de la herramienta, se debe elegir un ángulo de desprendimiento menor.

2) Seleccionar el ángulo de desprendimiento en función de las propiedades del material de la herramienta.

Como se muestra en la figura 2, cuando se utilizan materiales para herramientas con mayor resistencia y tenacidad (como el acero rápido para herramientas), puede utilizarse un ángulo de desprendimiento mayor; cuando se utilizan materiales para herramientas con menor resistencia y tenacidad (como el carburo cementado), debe utilizarse un ángulo de desprendimiento menor.

3) Seleccionar el ángulo de desprendimiento en función de la naturaleza del mecanizado

Durante el mecanizado de desbaste, la profundidad de corte y el avance seleccionados son relativamente grandes. Para reducir la deformación de corte y mejorar la vida útil de la herramienta, debe seleccionarse un ángulo de desprendimiento mayor.

Sin embargo, debido a las irregularidades y superficies duras de la pieza en bruto, para mejorar la resistencia del filo de corte, debe seleccionarse un ángulo de desprendimiento menor; durante el mecanizado de acabado, la profundidad de corte y la velocidad de avance seleccionadas son menores, y la fuerza de corte es menor. Para asegurar un filo de corte afilado y garantizar la calidad del mecanizado, se puede seleccionar un ángulo de desprendimiento mayor. La Tabla 3 proporciona valores de referencia para los ángulos de desprendimiento razonables de herramientas de torneado de carburo cementado.

Tabla 3 Valores de referencia para ángulos de desprendimiento razonables de herramientas de torneado de metal duro

| Material de la pieza | Ángulo de inclinación razonable | |

| Giro brusco | Terminar de tornear | |

| Acero bajo en carbono | 20°~25° | 25°~30° |

| Acero al carbono medio | 10°~15° | 15°~20° |

| Acero aleado | 10°~15° | 15°~20° |

| Acero templado | -15°~-5° | |

| Acero inoxidable (austenítico) | 15°~20° | 20°~25° |

| Fundición gris | 10°~15° | 5°~10° |

| Cobre y aleaciones de cobre | 10°~15° | 5°~10° |

| Aluminio y aleaciones de aluminio | 30°~35° | 35°~40° |

| Aleación de titanio Rm ≤1.177GPa | 5°~10° | |

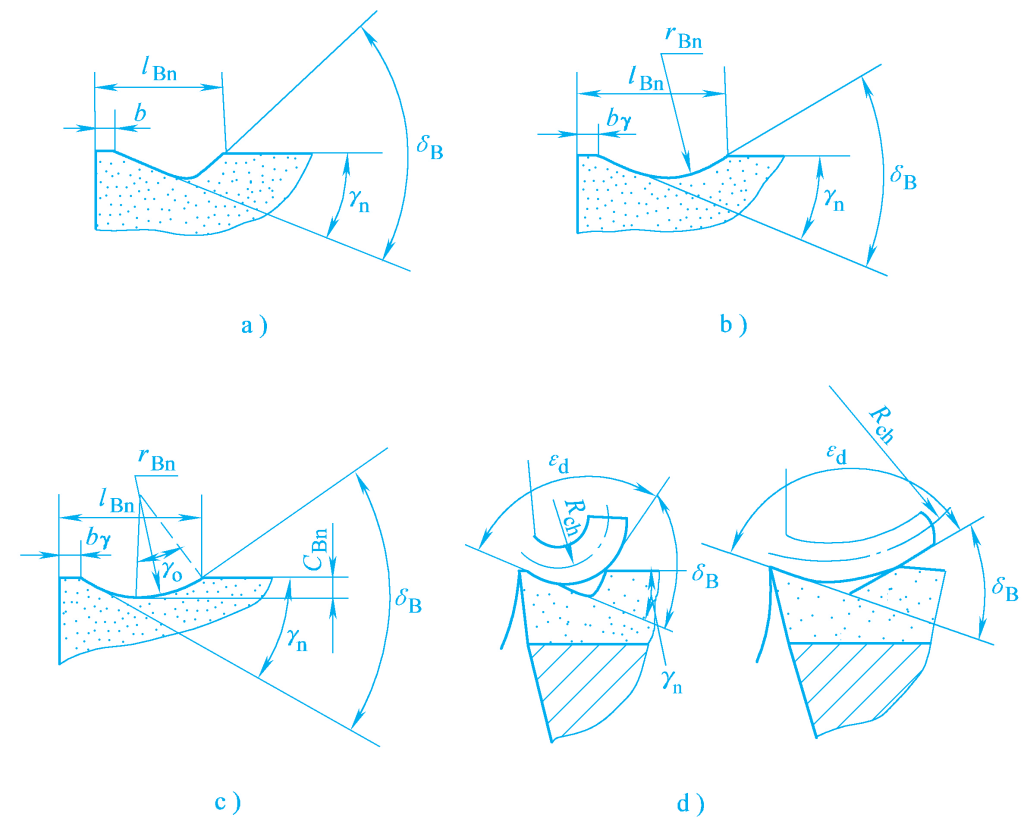

(3) Formas de la cara del rastrillo

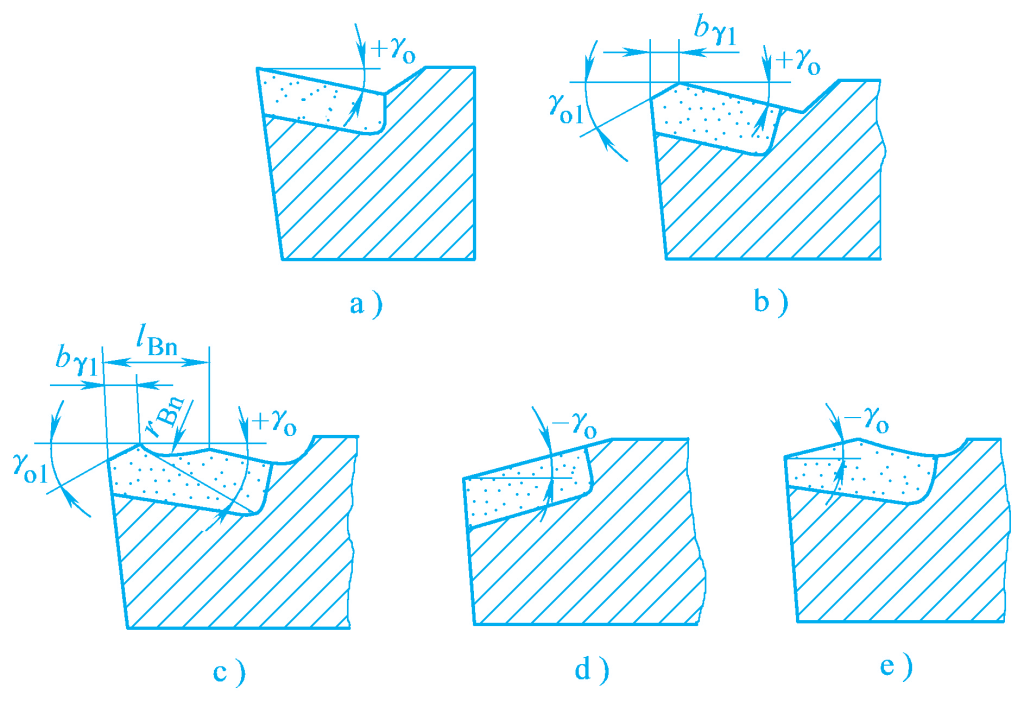

1) Plano de inclinación positiva

Como se muestra en la Figura 3a, las características del tipo de plano de desprendimiento positivo son: fabricación sencilla, puede obtener un filo de corte relativamente afilado, pero baja resistencia y escasa capacidad de transferencia de calor. Se utiliza generalmente para herramientas de acabado, herramientas de conformado, fresas y herramientas para el mecanizado de materiales frágiles.

a) Plano de inclinación positiva

b) Plano de desprendimiento positivo con chaflán

c) Ángulo de desprendimiento positivo con superficie achaflanada

d) Tipo unilateral con ángulo de inclinación negativo

e) Tipo de doble cara con ángulo de inclinación negativo

2) Ángulo de desprendimiento positivo con plano achaflanado

Como se muestra en la Figura 3b, el chaflán se forma rectificando un borde muy estrecho en el filo de corte del filo de corte principal. El chaflán puede mejorar la resistencia del filo de corte y aumentar la capacidad de disipación del calor, alargando así la vida útil de la herramienta.

La anchura del chaflán es muy estrecha. Al cortar materiales plásticos, se puede seleccionar según br1 =(0,5~1,0)f, Yo1 =-5°~-15°. En este momento, las virutas siguen fluyendo a lo largo de la cara de rastrillo y no a lo largo del chaflán. La forma de chaflán se utiliza generalmente para el desbaste de piezas de fundición y forja o para el mecanizado de superficies interrumpidas.

3) Ángulo de desprendimiento positivo con superficie curvada biselada

Como se muestra en la Figura 3c, esta forma se basa en el ángulo de rastrillo positivo con plano achaflanado. Para rizar las virutas y aumentar el ángulo de rastrillo, se rectifica una cierta superficie curva en la cara del rastrillo. Los parámetros de la ranura para virutas son aproximadamente: lBn =(6~8)f, rBn =(0.7~0.8)lBn . Se utiliza comúnmente para el mecanizado de desbaste o acabado de materiales plásticos.

4) Ángulo de inclinación negativo de tipo unilateral

Cuando el desgaste se produce principalmente en la cara del flanco, se puede fabricar un tipo de una sola cara con ángulo de desprendimiento negativo, como se muestra en la figura 3d. En este momento, la plaquita soporta esfuerzos de compresión y tiene una buena resistencia del filo de corte. Por lo tanto, se utiliza a menudo para el corte de materiales de alta dureza (resistencia) y materiales de acero endurecido, pero el ángulo de desprendimiento negativo aumentará la fuerza de corte.

5) Tipo de doble cara con ángulo de inclinación negativo

Como se muestra en la figura 3e, cuando se produce desgaste tanto en la cara de rastrillo como en la de flanco, se puede fabricar un tipo de doble cara de ángulo de rastrillo negativo, lo que puede aumentar el número de reafilados de la plaquita. En este momento, la superficie achaflanada del ángulo de desprendimiento negativo debe tener una anchura suficiente para garantizar que las virutas fluyan a lo largo de la superficie achaflanada.

2. Selección del ángulo del flanco, del ángulo del flanco secundario y de la cara del flanco

(1) Función del ángulo del flanco

Aumentar el ángulo del flanco puede reducir la fricción entre la cara del flanco y la superficie de transición de la pieza de trabajo, reducir el desgaste de la herramienta, y también reducir el radio del círculo romo del filo de corte, haciendo que el filo de corte sea afilado y fácil de cortar virutas, y puede reducir la rugosidad superficial valor. Sin embargo, un ángulo de flanco excesivamente grande reducirá la resistencia y la capacidad de disipación de calor del filo de corte.

(2) Principios de selección del ángulo del flanco

El ángulo de flanco se selecciona principalmente en función del espesor de corte. Durante el mecanizado de desbaste, la velocidad de avance es grande, y el espesor de corte es grande, por lo que el ángulo de flanco debe ser pequeño. Durante el mecanizado de acabado, la velocidad de avance es pequeña, y el espesor de corte es pequeño, por lo que el ángulo de flanco debe ser grande. Cuando la resistencia y dureza del material de la pieza son altas, para mejorar la resistencia del filo de corte, el ángulo de flanco debe ser pequeño.

Cuando la rigidez del sistema de proceso es escasa y es probable que se produzcan vibraciones, el ángulo de flanco debe reducirse adecuadamente. Para herramientas de dimensionado (como brochas para agujeros redondos, escariadores, etc.), debe seleccionarse un ángulo de flanco menor para aumentar el número de reafilados y alargar la vida útil de la herramienta. La tabla 4 muestra los valores de referencia para ángulos de flanco razonables de herramientas de torneado de metal duro.

Tabla 4 Valores de referencia para ángulos de flanco razonables de herramientas de torneado de metal duro

| Material de la pieza | Ángulo de flanco razonable | |

| Giro brusco | Terminar de tornear | |

| Acero bajo en carbono | 8°~10° | 10°~12° |

| Acero al carbono medio | 5°~7° | 6°~8° |

| Acero aleado | 5°~7° | 6°~8° |

| Acero templado | 8°~10° | |

| Acero inoxidable (austenítico) | 6°~8° | 8°~10° |

| Fundición gris | 4°~6° | 6°~8° |

| Cobre y aleaciones de cobre (frágiles) | 6°~8° | 6°~8° |

| Aluminio y aleaciones de aluminio | 8°~10° | 10°~12° |

| Aleación de titanio Rm ≤1.177GPa | 10°~15° | |

(3) Selección del ángulo de despeje secundario

El tamaño del ángulo de separación secundario suele ser igual al ángulo de separación. Sin embargo, para algunas herramientas especiales, como las herramientas de tronzado, para garantizar la resistencia de la herramienta, se puede seleccionar α₀'=1°~2°.

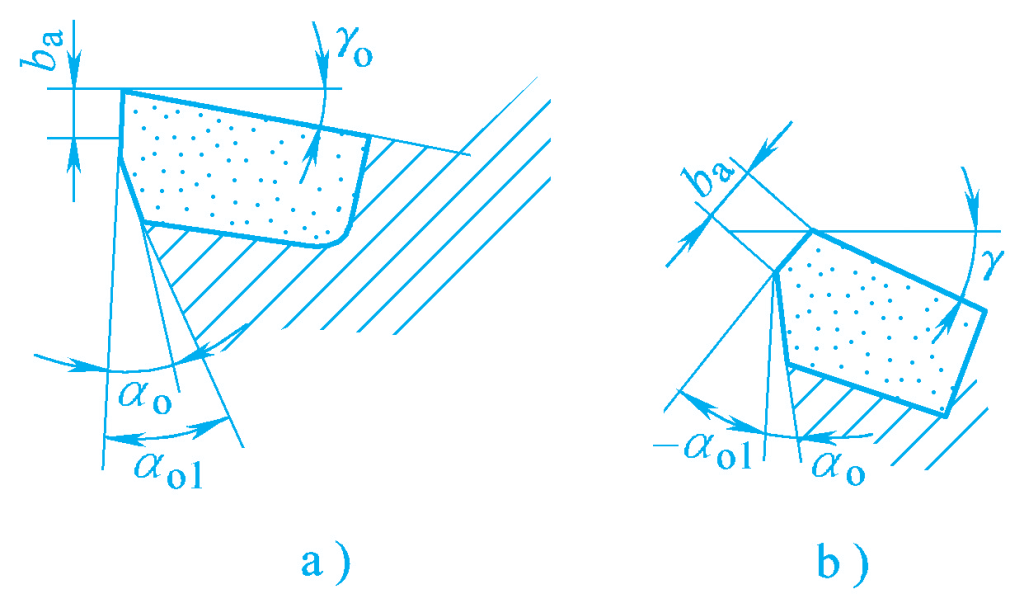

(4) Forma de la cara de despeje

1) Doble ángulo libre

Como se muestra en la figura 4a, para garantizar la resistencia del filo y reducir la carga de trabajo del rectificado de la cara de separación, a menudo se rectifica un ángulo de separación doble en la cara de separación de la herramienta de torno.

a) Banda de borde, doble ángulo de separación

b) Borde de amortiguación de las vibraciones

2) Borde de amortiguación de vibraciones

Como se muestra en la figura 4b, para aumentar el área de contacto entre la cara de separación y la superficie de transición de la pieza de trabajo, aumentar la amortiguación y eliminar la vibración, se puede rectificar un borde de ángulo de separación negativo en la cara de separación, denominado borde de amortiguación de vibraciones.

3) Banda de borde

Como se muestra en la figura 4a, en algunas herramientas de dimensionamiento, como brochas y escariadores, para facilitar el control del tamaño del diámetro exterior y evitar cambios rápidos en la precisión del tamaño después del reafilado, a menudo se rectifica una pequeña banda de borde con un ángulo de separación de cero grados en la cara de separación. La banda de borde en la herramienta sirve para estabilizar, guiar y amortiguar la herramienta. La banda de borde no debe ser demasiado ancha, de lo contrario, aumentará la fricción.

3. Selección de los ángulos de inclinación primario y secundario

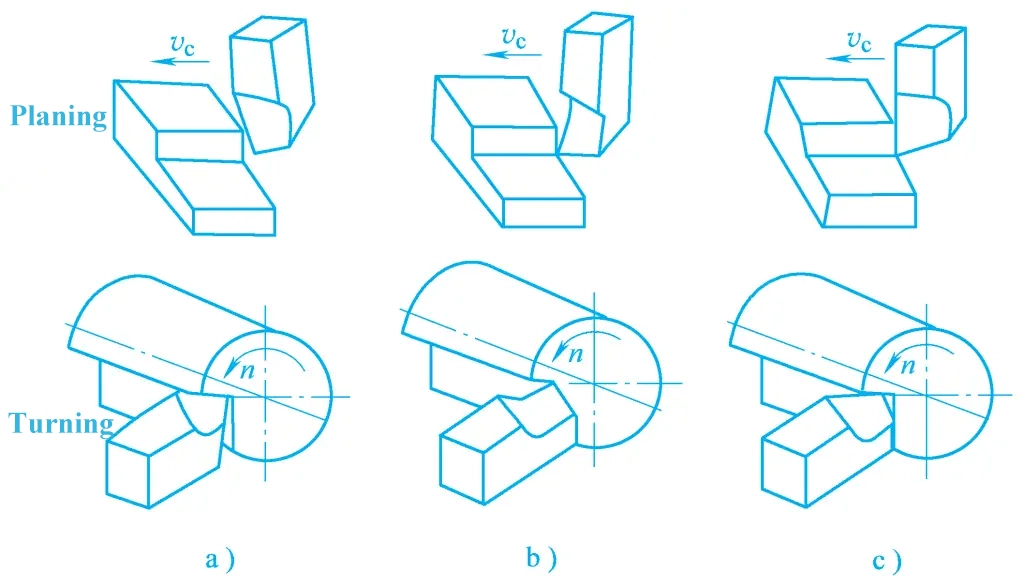

(1) Funciones de los ángulos de inclinación primario y secundario

El ángulo de inclinación primario Kr afecta al tamaño de los componentes de la fuerza de corte. El aumento de Kr aumentará el Ff y disminuye la fuerza Fp fuerza. El ángulo de inclinación primario afecta a la rugosidad superficial de la superficie mecanizada; al aumentar el ángulo de inclinación primario aumenta la rugosidad superficial. El ángulo de inclinación primario también afecta a la vida útil de la herramienta; cuando aumenta el ángulo de inclinación primario, disminuye la vida útil de la herramienta.

El ángulo de inclinación primario también afecta a la forma de la superficie de la pieza. En el torneado de ejes escalonados, Kr =90°. Al girar ejes delgados, Kr =75°~90°. Para aumentar la versatilidad, Kr =45° puede seleccionarse para tornear diámetros exteriores, caras frontales y chaflanes.

Reducción del ángulo de inclinación secundario Kr ' aumentará la longitud de contacto entre el filo de corte secundario y la superficie mecanizada, reducirá el valor de rugosidad superficial y mejorará la vida útil de la herramienta. Sin embargo, un ángulo de inclinación secundario demasiado pequeño puede provocar vibraciones.

(2) Selección de los ángulos de inclinación primario y secundario

El principio para seleccionar el ángulo de inclinación primario es elegir un ángulo de inclinación primario más pequeño dentro de la rigidez permitida del sistema de proceso, lo cual es beneficioso para mejorar la vida útil de la herramienta. En la producción, el ángulo de inclinación primario se selecciona principalmente en función de la rigidez del sistema de proceso, como se muestra en la Tabla 5.

Tabla 5 Valores de referencia para el ángulo del filo principal

| Condiciones de trabajo | Ángulo del filo principal Kr | |||||

| Alta rigidez del sistema, pequeña profundidad de corte, gran velocidad de avance, gran dureza del material de la pieza de trabajo | 10°~30° | |||||

| Elevada rigidez del sistema (l/d<6), mecanizado de piezas de disco | 30°~45° | |||||

| Rigidez media del sistema (l/d=6~12), gran profundidad de corte o impacto | 60°~75° | |||||

| Baja rigidez del sistema (l/d>12), torneado de ejes escalonados, ranurado y tronzado | 90°~95° | |||||

Ángulo del filo secundario Kr 'Se selecciona principalmente en función de la naturaleza del mecanizado, generalmente Kr ' = 10°~15°, para el acabado, elegir el valor inferior. En casos especiales, como herramientas de corte, para garantizar la resistencia de la herramienta, Kr ' = 1°~2° se puede seleccionar.

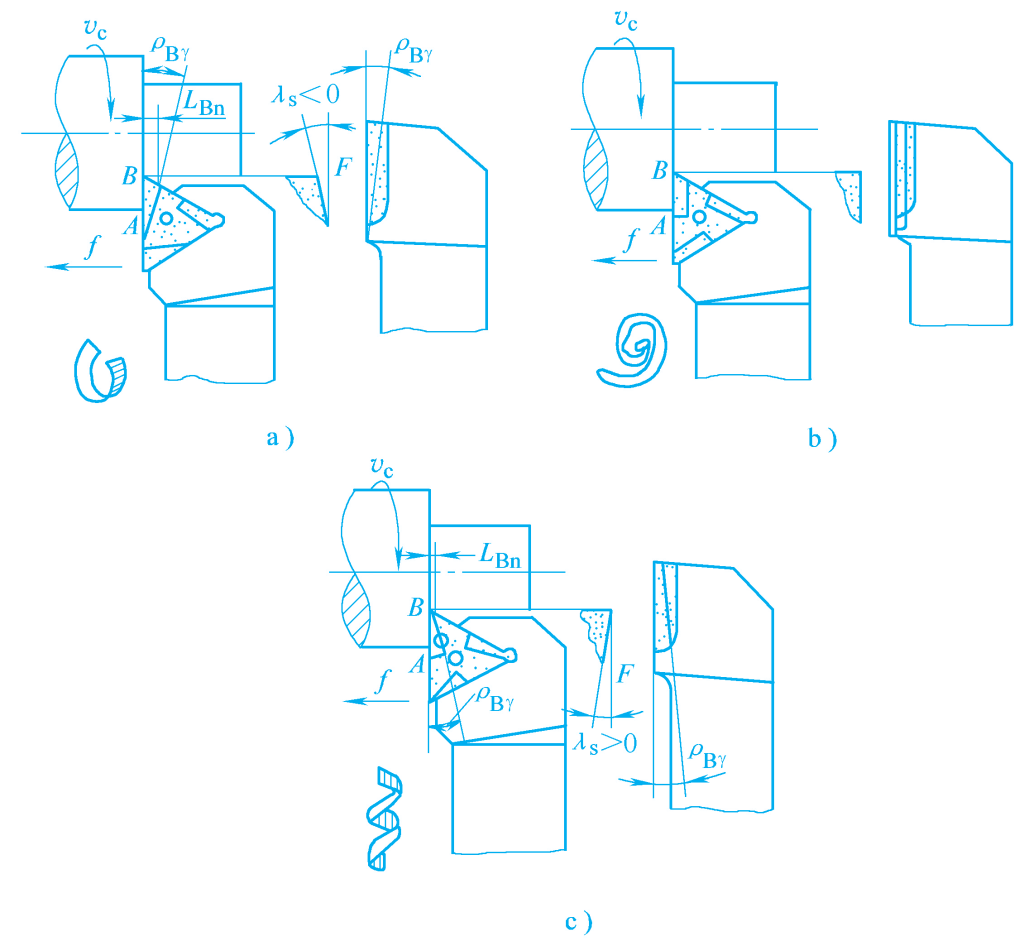

4. Selección del ángulo de inclinación

(1) Funciones del ángulo de inclinación

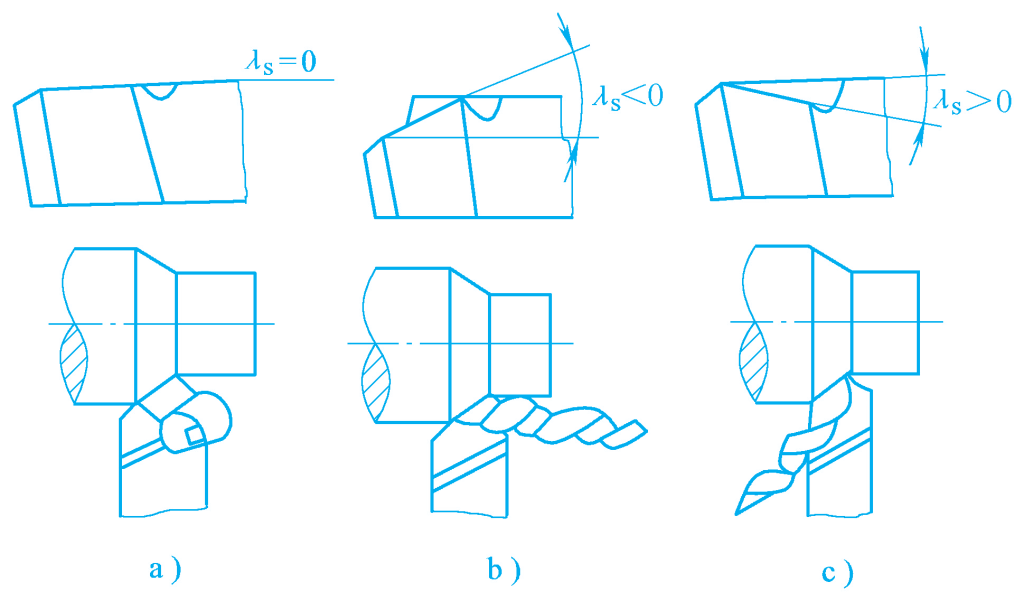

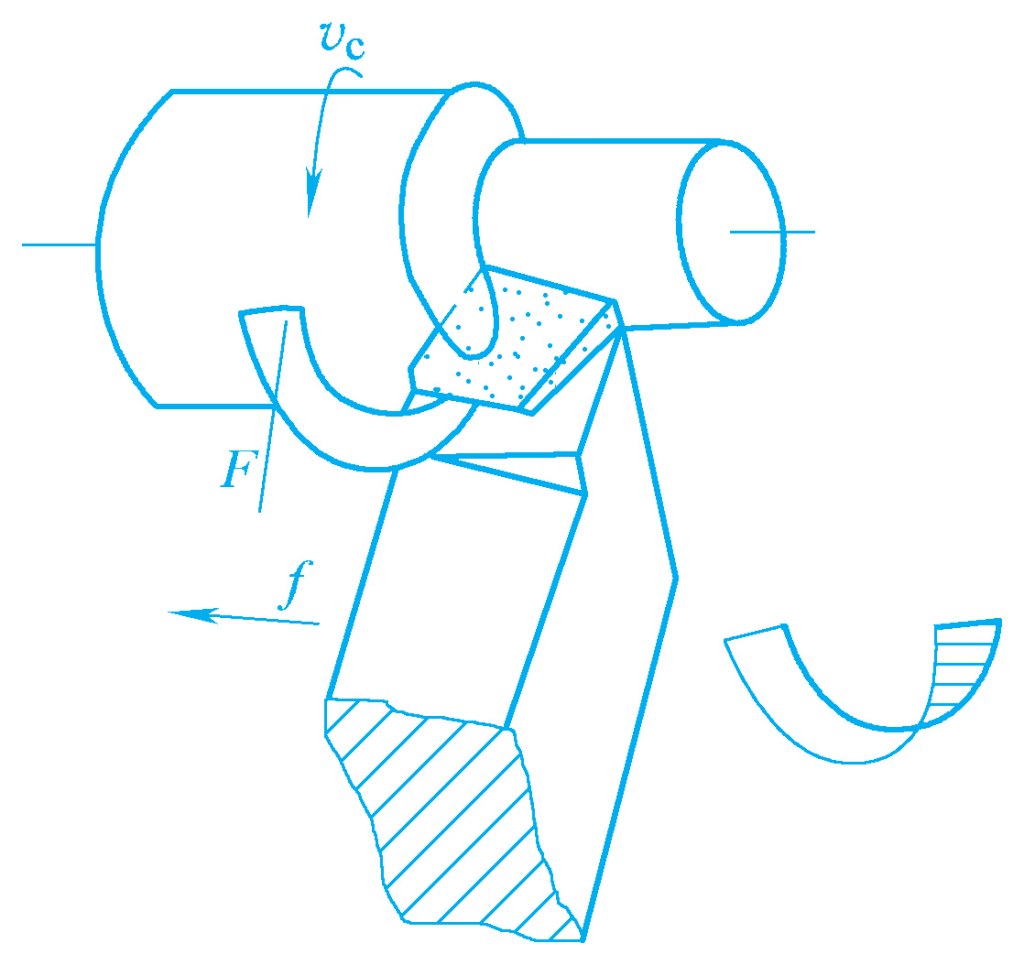

1) Controlar la dirección del flujo de virutas

Como muestra la figura 5, cuando λs = 0°, las virutas salen perpendiculares al filo de corte; cuando λs es negativo, las virutas fluyen hacia la superficie mecanizada; cuando λs es positivo, las virutas fluyen hacia la superficie no mecanizada.

a)λs=0

b)λs<0

c)λs>0

2) Controlar la posición de contacto inicial del filo de corte con la pieza.

Como se muestra en la figura 6, al mecanizar piezas con superficies interrumpidas, si el ángulo de desprendimiento es negativo, el punto más bajo del filo de corte es la punta de la herramienta, y el primer contacto con la pieza de trabajo es un punto del filo de corte o de la cara de desprendimiento, no la punta de la herramienta, por lo que la herramienta puede soportar cierta carga de impacto, protegiendo la punta de la herramienta; si el ángulo de desprendimiento es positivo, el primer contacto con la pieza de trabajo es la punta de la herramienta, lo que puede causar astillado o rotura de la herramienta.

a)λs<0

b)λs>0

c)λs=0

3) Controlar la estabilidad del filo de corte al entrar y salir de la pieza.

Como se muestra en la Figura 6, durante el corte interrumpido, cuando el ángulo de desprendimiento es cero, el filo de corte entra en contacto con la pieza de trabajo y la abandona simultáneamente, lo que provoca una vibración importante; si el ángulo de desprendimiento no es cero, cada punto del filo de corte entra y sale gradualmente de la pieza de trabajo, lo que da lugar a un proceso de corte más estable.

4) Control de la relación entre la fuerza radial y la fuerza de avance

Cuando el ángulo de inclinación es positivo, la fuerza radial disminuye y la fuerza de avance aumenta; cuando el ángulo de inclinación es negativo, la fuerza radial aumenta y la fuerza de avance disminuye.

(2) Selección del ángulo de inclinación

A la hora de seleccionar el ángulo de desprendimiento, debe realizarse un análisis específico en función de las condiciones de trabajo concretas de la herramienta. En general, se puede seleccionar en función de la naturaleza del mecanizado. Para el acabado, λs = 0°~5°; para el desbaste, λs = 0°~-5°; para corte interrumpido, λs = -30°~-45°; para herramientas de cepillado de acabado de gran ángulo de rastrillo, λs = 75°~80°.

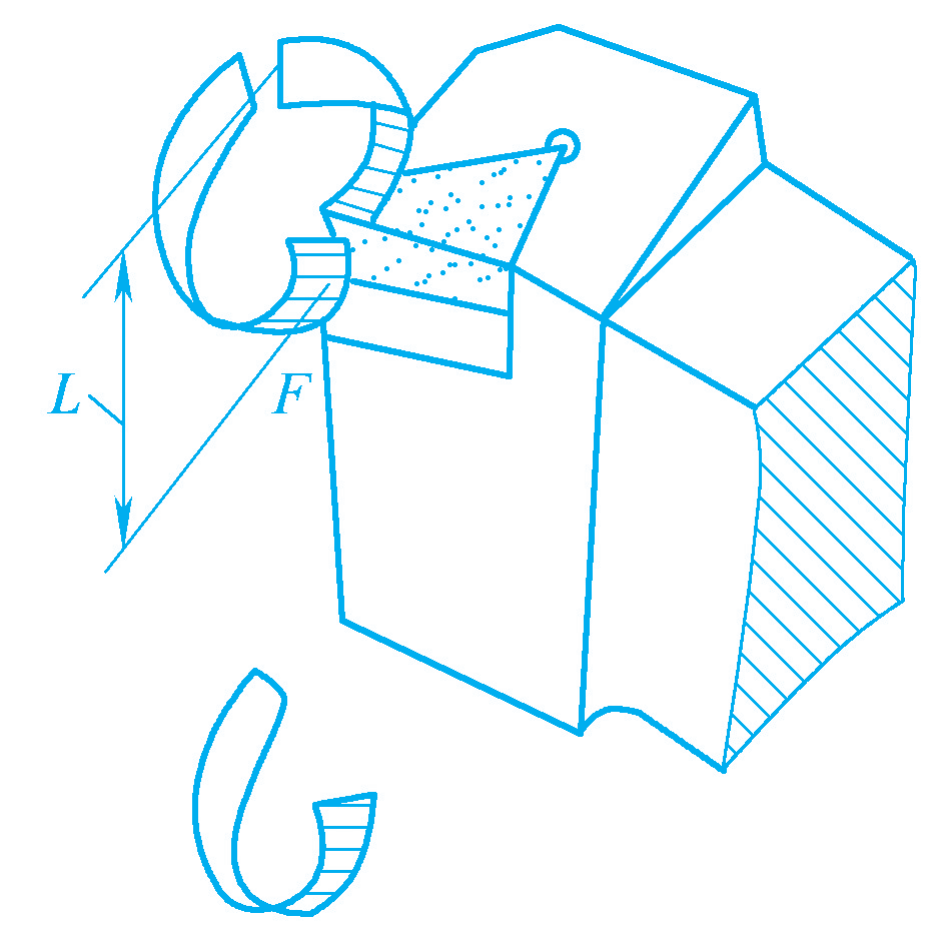

5. Selección de la forma de la punta de la herramienta (selección del borde de transición)

Durante el proceso de corte, las condiciones de trabajo en la punta de la herramienta son muy duras, con problemas como baja resistencia, mala disipación del calor y fácil desgaste. Por lo tanto, mejorar la resistencia de la punta de la herramienta y aumentar el área de transferencia de calor en la punta de la herramienta es clave para prolongar la vida útil total de la herramienta.

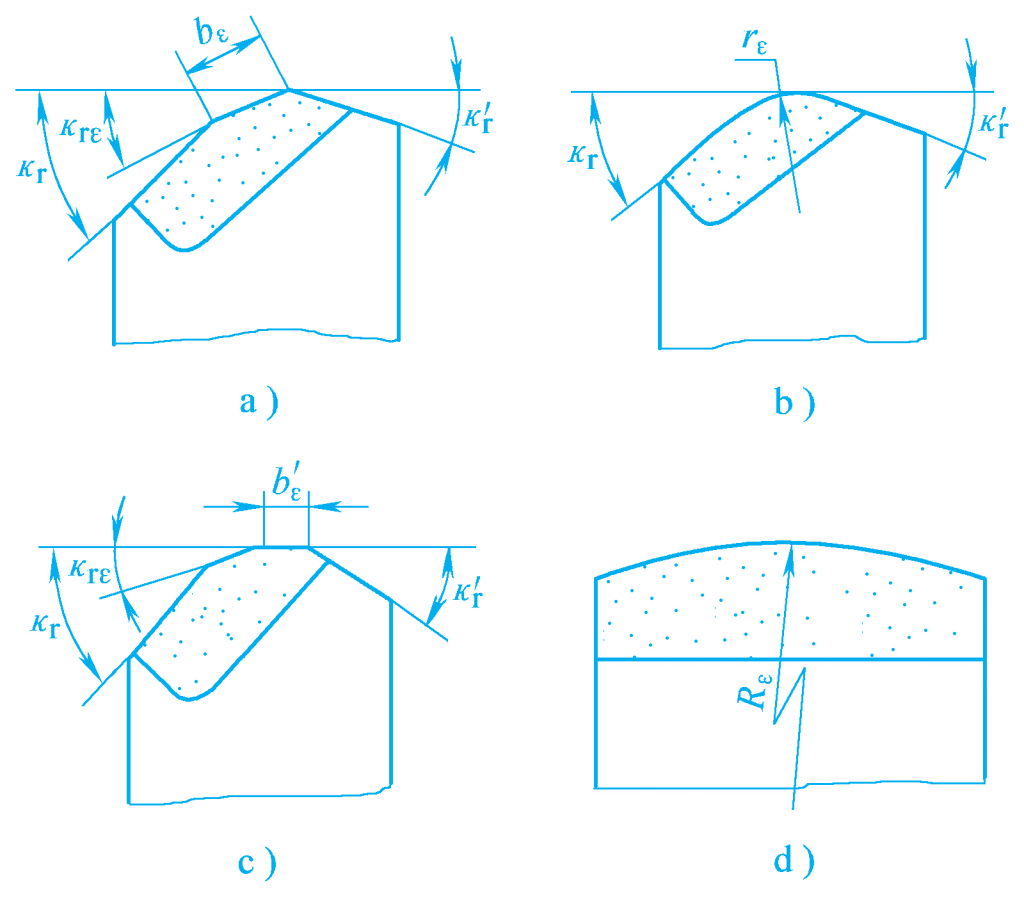

(1) Borde de transición recto

Como muestra la figura 7a, el ángulo del borde de transición Krε ≈ Kr /2, longitud b ε ≈ (1/4~1/5) αp Este tipo de filo de transición se utiliza sobre todo en herramientas de desbaste o de corte pesado.

a) Borde recto

b) Arista del arco (radio de la punta de la herramienta)

c) Borde paralelo (borde de acabado horizontal)

d) Arista de arco grande

(2) Arista de transición del arco

Como se muestra en la figura 7b, el borde de transición también puede rectificarse en forma de arco, y su parámetro es el radio de arco de la punta de la herramienta r ε .

Cuando el radio del arco de la punta de la herramienta aumenta, el ángulo medio del filo de corte principal en la punta de la herramienta disminuye, lo que puede reducir el valor de la rugosidad superficial y mejorar la vida útil de la herramienta, pero aumentará la fuerza de retroceso y causará fácilmente vibraciones, por lo que el radio del arco de la punta de la herramienta no debe ser demasiado grande. Típicamente, la herramienta de torneado de acero de alta velocidad rε = 0,5~5mm, y la herramienta de torneado de metal duro rε = 0,5~2mm.

(3) Borde de acabado horizontal

Como se muestra en la figura 7c, la arista de acabado es una pequeña arista paralela con Kr '= 0° rectificado cerca de la punta de la herramienta en el filo de corte secundario. Su longitud b ≈ (1,2~1,5)f, es decir, bε debe ser ligeramente mayor que la velocidad de avance f. Sin embargo, si bε ' es demasiado grande, puede provocar fácilmente vibraciones.

(4) Arista de arco grande

Como se muestra en la figura 7d, el borde de arco grande es un borde de transición rectificado en forma de arco muy grande, y su función es equivalente a la del borde de acabado horizontal.

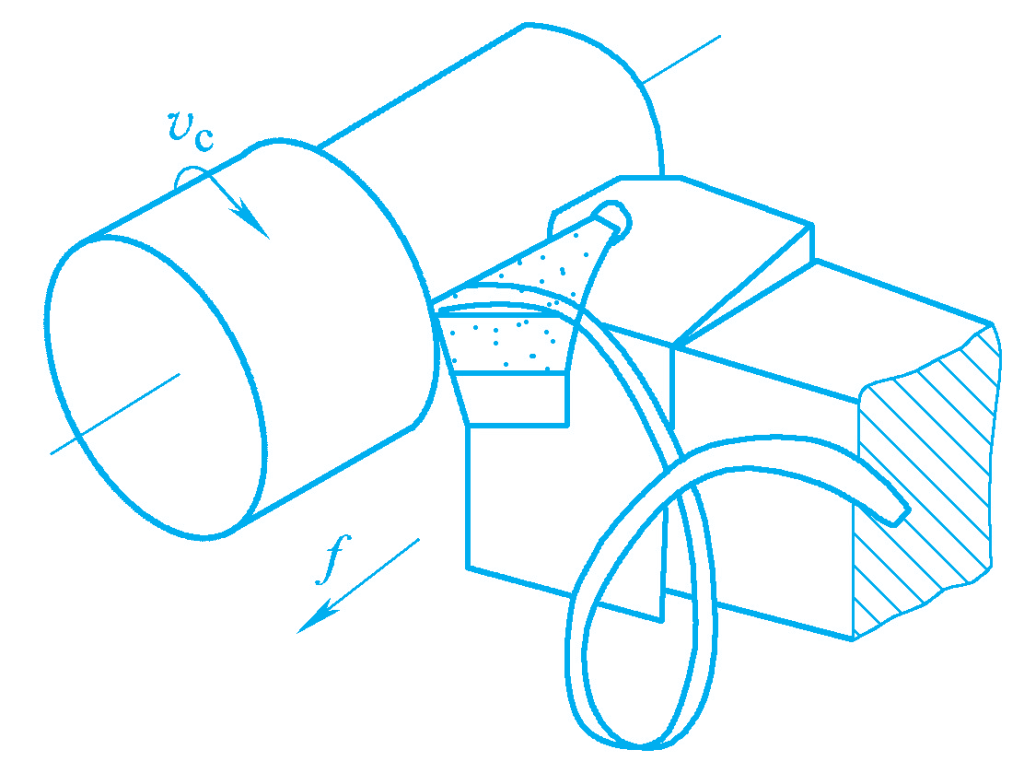

6. Forma de la ranura de la viruta y control de la viruta

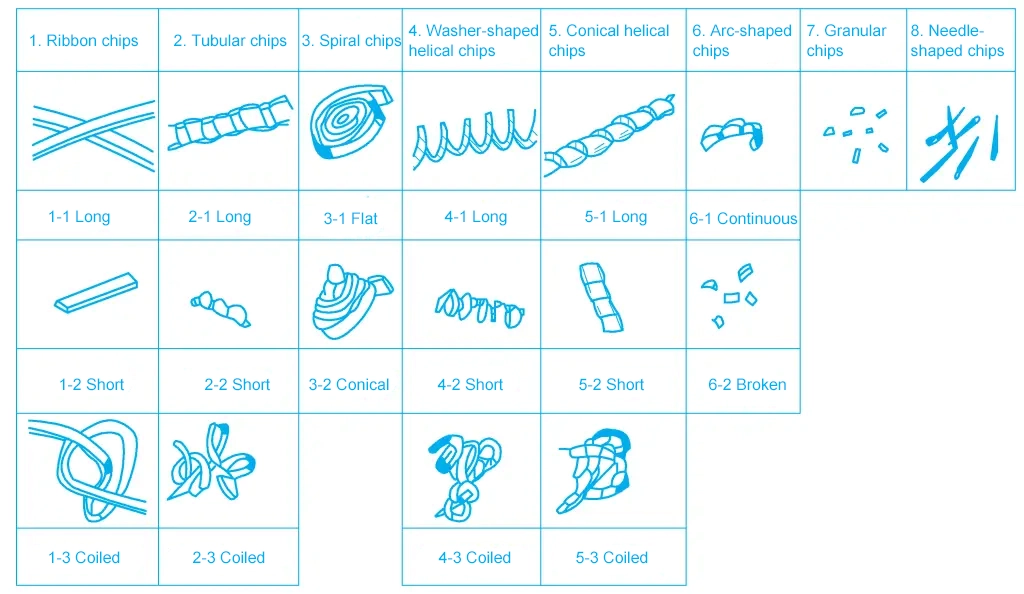

En el procesamiento de corte de metal, el estudio del control de la forma de la viruta y la dirección del flujo de viruta es de gran importancia para mantener el orden de producción normal y la seguridad del operario, especialmente en máquinas herramienta automáticas y líneas de producción automáticas. Se debe prestar más atención a los problemas de rotura y curvatura de la viruta, de lo contrario, afectará al orden normal de producción.

(1) Curvatura de la viruta y dirección del flujo

1) Rizado de virutas

La curvatura de la viruta se produce por la deformación interna de la viruta o por el encuentro con ranuras de rotura de viruta, resaltes, bloques adicionales rectificados en la cara de rastrillo de la herramienta u otros obstáculos.

2) Dirección del flujo de virutas

La dirección del flujo de virutas depende principalmente del ángulo de inclinación del filo de corte. Para más detalles, consulte la sección anterior sobre la selección del ángulo de inclinación del filo de corte.

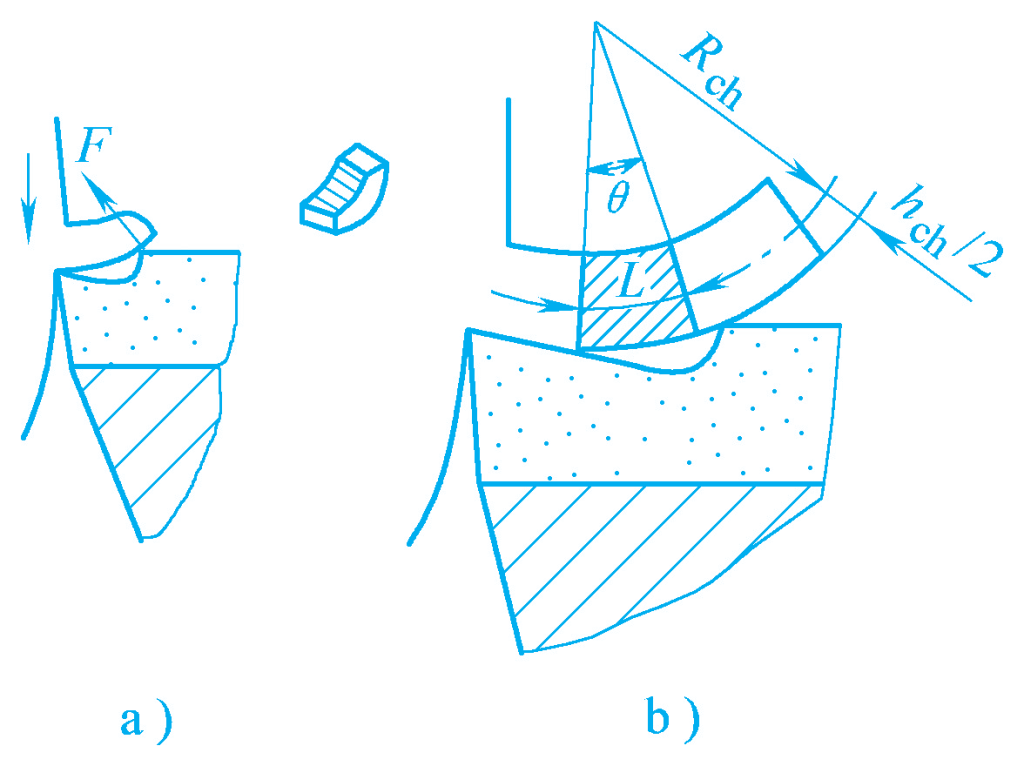

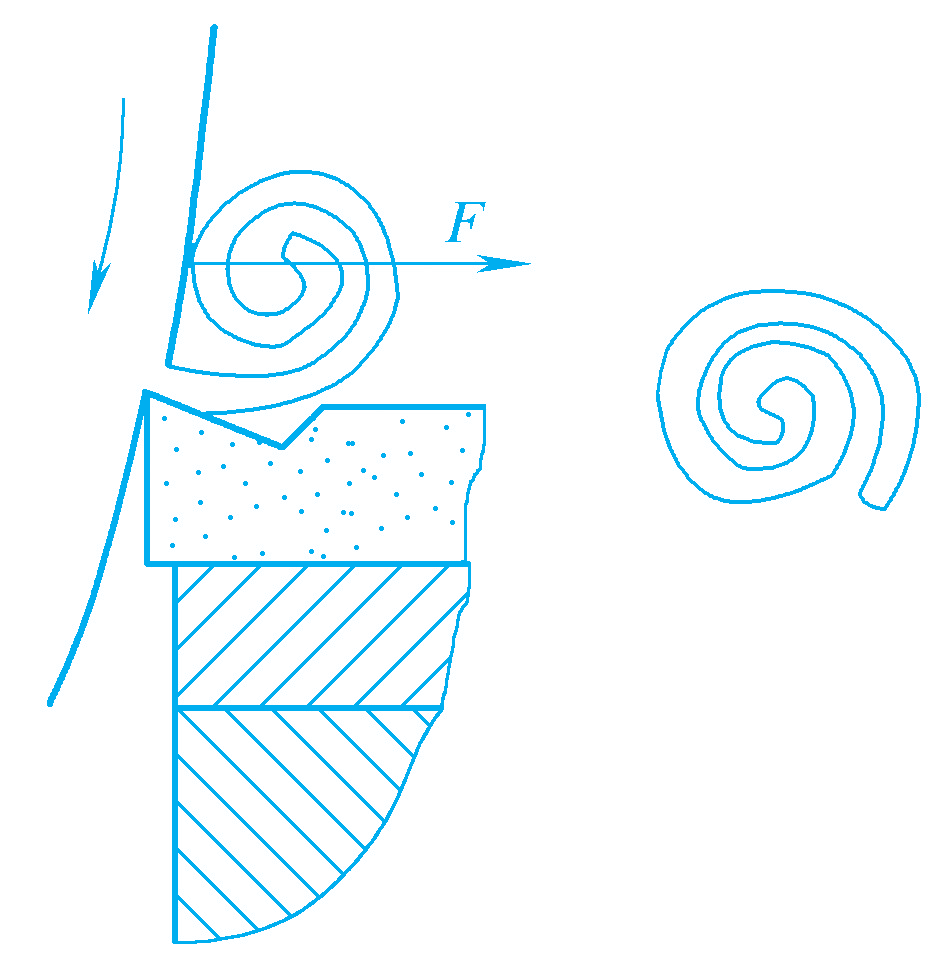

(2) Causas de la rotura y forma de la viruta

1) Las virutas encuentran obstáculos durante el proceso de flujo y se rompen por un momento de flexión.

Como se muestra en la Figura 8a, cuando la viruta se encuentra con el paso de curvatura de la viruta, se somete a la fuerza F, formando un momento de flexión, generando una gran tensión de flexión y rompiéndose en la ranura de curvatura de la viruta. Como se muestra en la Figura 8b, si la tensión de flexión no alcanza la tensión límite para romper la viruta, la viruta cambiará de dirección y continuará moviéndose después de la deformación por flexión.

a) Viruta rota por la fuerza F

b) Esfuerzo de flexión

La figura 9 muestra la viruta que se encuentra con la superficie de la pieza a mecanizar durante el movimiento de curvado, sometida a la fuerza de reacción que forma un esfuerzo de flexión, y que se rompe en una viruta con forma de "C"; la figura 10 muestra la viruta que forma una viruta circular curvada después de encontrarse con la superficie de transición de la pieza; la figura 11 muestra la viruta que se rompe en una viruta con forma de "C" o de "6" después de encontrarse con la cara del flanco de la herramienta.

2) Las virutas se rompen por su propio peso durante el proceso de flujo.

Si la viruta sale por la cara del rastrillo sin tocar la herramienta o la pieza, puede formar una viruta en tira larga, o después de formar una viruta en espiral en la ranura de curvado de la viruta, se rompe por su propio peso, como se muestra en las figuras 12 y 13.

Entre los tipos de viruta anteriores, las virutas en forma de "C", las virutas en forma de "6" y las virutas cortas en espiral suelen considerarse ideales. Entre ellas, las virutas en forma de "C" que se rompen tras chocar con la cara del flanco de la herramienta son estables y fiables, caen de forma dirigida y no chocan con la pieza de trabajo que gira a alta velocidad, evitando salpicaduras de viruta. Sin embargo, la fuerza de corte tiene ligeras fluctuaciones, lo que no favorece la reducción del valor de rugosidad superficial de la pieza.

Las virutas helicoidales cortas que se desprenden por su propio peso se caracterizan por unas fuerzas de corte relativamente estables, que ayudan a reducir la rugosidad superficial de la pieza. Sin embargo, no deben ser demasiado largas (unos 60~40 mm), ya que dificultarían el funcionamiento y el arranque de viruta.

En las máquinas herramienta y líneas de producción automáticas, es especialmente importante controlar la longitud de las virutas helicoidales. De lo contrario, las virutas que envuelven la pieza o la herramienta afectarán a la producción normal. Durante el mecanizado pesado, debido a la gran profundidad de corte y velocidad de avance, las virutas en forma de "C" pueden causar lesiones fácilmente, por lo que es preferible generar virutas en forma de resorte. En la Figura 14 se muestran varias formas de viruta producidas durante el corte.

(3) Factores que afectan a la rotura de virutas

1) Ranura rompevirutas (chip breaker groove)

Las formas comunes de sección transversal de las ranuras de viruta son línea quebrada, arco de línea recta y arco completo, como se muestra en las figuras 15a, 15b y 15c. Cuanto menor sea la anchura ln de la ranura de viruta, menor será el radio de curvatura de la viruta, mayor será la tensión de flexión y más fácil será que la viruta se rompa en la ranura de viruta o después de golpear la pieza de trabajo.

a) Forma de línea quebrada

b) Forma de arco de línea recta

c) Forma de arco completo

d) Influencia del ángulo de viruta δ B en R ch

Sin embargo, no debe ser demasiado pequeño, ya que el espacio de la ranura para virutas se reducirá, aumentando las fuerzas de corte y dando lugar a fenómenos indeseables como el bloqueo de virutas, astillado de bordes y salpicaduras de virutas. Por lo tanto, la anchura de la ranura para virutas debe determinarse en función de las condiciones específicas de mecanizado, como el material de la pieza y los parámetros de corte. En general, cuanto mayor sea la velocidad de avance, la profundidad de corte y el ángulo del filo de corte principal, y cuanto menor sea la plasticidad y tenacidad del material de la pieza de trabajo, mayor deberá ser la anchura de la ranura de la viruta, y viceversa.

Además de la anchura de la ranura, el ángulo de viruta δ B también es un factor importante que afecta a la rotura de virutas. A medida que aumenta el ángulo de la viruta, ésta se rompe más fácilmente, pero el radio de curvatura de la viruta R ch disminuye, aumentando la deformación del rizo y el esfuerzo de flexión, como se muestra en la Figura 15d.

Si el ángulo de la viruta es demasiado grande, puede provocar el bloqueo de la viruta, aumentando las fuerzas de corte y la temperatura de corte. Además, el tamaño del radio de arco de la ranura de viruta r Bn también afecta al efecto de rotura de virutas.

El ángulo de inclinación de la ranura para virutas ρ Bλ es el ángulo entre el lado de la ranura de la viruta y el filo de corte principal. Afecta a la dirección del flujo de viruta y a la forma de la viruta. Los ángulos de inclinación de la ranura de la viruta más comunes son inclinación externa, paralela e interna, como se muestra en la Figura 16.

a) Inclinación externa

b) En paralelo

c) Inclinación interna

La característica principal de la inclinación externa es que la ranura de la viruta es más ancha por delante y más estrecha por detrás en el sentido de la anchura, y más profunda por delante y menos profunda por detrás en el sentido de la profundidad. En el punto A de la ranura, la velocidad de corte es alta y la ranura es estrecha, lo que hace que la viruta se curve primero con un radio pequeño. En el punto B de la ranura, la viruta se curva más lentamente. Debido al ángulo de desprendimiento negativo en la parte inferior de la ranura, la viruta fluye hacia la superficie mecanizada, formando virutas en forma de "C" o "6" tras la colisión.

La inclinación externa tiene un amplio rango de rotura de virutas y una rotura de virutas estable y fiable. La inclinación interna de la ranura de la viruta es más estrecha en el punto B y más ancha en el punto A. La viruta en el punto B se curva primero con un radio pequeño. El ángulo de inclinación positivo en la parte inferior de la ranura hace que la viruta fluya lejos de la pieza de trabajo, formando virutas helicoidales fuertemente enrolladas que se rompen por su propio peso después de alcanzar una cierta longitud.

Es adecuado principalmente para torneado fino y semifino con parámetros de corte pequeños, pero el rango de rotura de viruta no es grande. La ranura de viruta paralela tiene un rango de rotura de viruta y un efecto similar a la inclinación externa y es adecuada cuando la profundidad de corte varía ampliamente.

2) Geometría de la herramienta

Entre los ángulos de la geometría de la herramienta, el ángulo del filo de corte principal y el ángulo de desprendimiento tienen un impacto significativo en la rotura de la viruta y la dirección del flujo de viruta. Cuanto mayor sea el ángulo del filo de corte principal, mayor será el grosor de corte y, por lo tanto, mayor será la fuerza de flexión durante la curvatura de la viruta, lo que facilitará la rotura de la viruta. Por lo tanto, para lograr una mejor rotura de virutas en la producción, se puede seleccionar un ángulo de filo de corte principal mayor, como K r = 75°~90°.

Como ya se ha dicho, el ángulo de inclinación λ s es un parámetro importante para controlar la dirección del flujo de viruta. Cuando el ángulo de desprendimiento es negativo, la viruta fluye hacia la superficie mecanizada o la superficie de transición, rompiéndose en virutas en forma de "C" o "6" tras chocar con la pieza. Cuando el ángulo de desprendimiento es positivo, la viruta fluye hacia la superficie no mecanizada o se aleja de la pieza, formando virutas en forma de "C" o posiblemente virutas helicoidales que se desprenden.

3) Parámetros de corte

Aumentar el avance aumenta proporcionalmente el espesor de corte, reduce el radio de curvatura de la viruta, aumenta el esfuerzo de flexión y facilita la rotura de la viruta. Por lo tanto, aumentar la velocidad de avance es una medida relativamente eficaz para romper la viruta.

4) Material de la pieza

Cuanto mayor sea la plasticidad, tenacidad y resistencia del material de la pieza, más difícil será romper las virutas.

El control de la viruta es una cuestión global que implica el control de la dirección del flujo de la viruta, la curvatura, la rotura y la forma de la viruta. En la producción, deben distinguirse exhaustivamente las relaciones primarias y secundarias, y debe considerarse el impacto de diversos factores en el control de la viruta.

La regla general es determinar los parámetros de tamaño de la ranura rompevirutas en función del material de la pieza y de los ángulos de la herramienta y parámetros de corte seleccionados. Sólo cuando no están restringidos por otras condiciones, se ajustan parámetros como el ángulo de desviación principal, el ángulo de rastrillo y la velocidad de avance para lograr un efecto de control de viruta más ideal mediante el corte de prueba.

IV. Selección razonable de los parámetros de corte

Los llamados parámetros de corte "razonables" se refieren a la combinación óptima de los tres elementos de corte que puede aprovechar al máximo la eficacia de la herramienta y la máquina herramienta, garantizando una alta productividad y bajos costes de procesamiento al tiempo que se mantiene la calidad del procesamiento.

Aunque los tres elementos de corte v, f y a tienen un impacto directo en la calidad de procesamiento, la vida útil de la herramienta y la productividad, el grado de impacto varía. Están interrelacionados y se restringen mutuamente, por lo que es imposible seleccionarlos todos en sus valores máximos. Por lo tanto, es necesario priorizar qué elemento debe maximizarse desde diferentes perspectivas.

1. Principios básicos para la selección de los parámetros de corte

- Seleccione la profundidad de corte ap en función de la tolerancia de mecanizado y los requisitos de desbaste/acabado.

- Determinar el avance f en función de la fuerza de corte admisible del sistema de mecanizado, incluido el sistema de avance de la máquina herramienta, la rigidez de la pieza y los requisitos de rugosidad superficial durante el acabado.

- Determinar la velocidad de corte ve en función de la vida útil de la herramienta.

- Los parámetros de corte seleccionados deben estar dentro de la potencia admisible de la máquina herramienta.

2. Métodos de selección de parámetros de corte razonables

(1) Determinar la profundidad de corte

Generalmente, la profundidad de corte a se determina en función de la naturaleza del mecanizado y de la sobremedida de mecanizado.

Los procesos de corte se dividen generalmente en desbaste (valor de rugosidad superficial Ra50~12,5μm), semiacabado (Ra6,3~3,2μm) y acabado (Ra1,6~0,8μm).

Durante el desbaste, si la rigidez de la máquina herramienta lo permite, la sobremedida de desbaste debe eliminarse en una pasada tanto como sea posible para reducir el número de pasadas, conservando la sobremedida de semiacabado y acabado. Cuando se utilizan herramientas de metal duro en máquinas herramienta de potencia media para torneado exterior, la profundidad de corte de desbaste a es de 2~6mm, la profundidad de corte de semiacabado a es de 0,3~2mm, y la profundidad de corte de acabado a es de 0,1~0,3mm.

En los siguientes casos, el desbaste debe realizarse en varias pasadas por las siguientes razones:

- Baja rigidez del sistema de mecanizado, como cuando se mecanizan ejes delgados y piezas de paredes finas, o cuando la tolerancia de mecanizado es extremadamente desigual, lo que provoca vibraciones importantes.

- Si la sobremedida de mecanizado es demasiado grande, al eliminarla en una sola pasada se producirá una fuerza de corte excesiva, lo que provocará una potencia insuficiente de la máquina herramienta o una resistencia inadecuada de la herramienta.

- Durante el corte intermitente, la herramienta se verá sometida a impactos significativos que provocarán su rotura.

Incluso en los casos anteriores, la profundidad de corte ap para las primeras o iniciales pasadas debe ser mayor. Si se requieren dos pasadas, la primera suele ocupar entre 2/3 y 3/4 de la sobremedida de mecanizado.

(2) Determinar la velocidad de avance

1) Durante el desbaste, cuando los requisitos de calidad superficial no son elevados, la selección de la velocidad de avance f está limitada principalmente por la fuerza de corte. Si la rigidez del portaherramientas, la pieza y la resistencia de la plaquita y el mecanismo de avance de la máquina herramienta lo permiten, debe seleccionarse un avance grande.

2) Durante el semiacabado y el acabado, como la profundidad de corte es relativamente pequeña y la fuerza de corte generada no es grande, la selección de la velocidad de avance está limitada principalmente por los requisitos de rugosidad superficial.

Cuando la herramienta tiene un filo de transición y un filo de acabado razonables, y se utiliza una velocidad de corte más alta, la velocidad de avance f puede aumentarse adecuadamente para mejorar la productividad. Sin embargo, f no debe ser demasiado pequeño, ya que no sólo daría lugar a una baja productividad, sino que también afectaría a la calidad del mecanizado debido a un grosor insuficiente de la viruta. En la producción, la velocidad de avance suele seleccionarse basándose en la experiencia o consultando tablas.

(3) Determinar la velocidad de corte

Una vez determinadas la vida útil de la herramienta T, la profundidad de corte a y el avance f, se puede calcular la velocidad de corte mediante las fórmulas pertinentes. En producción, a menudo se determina basándose en la experiencia o consultando los manuales de parámetros de corte pertinentes.

Una vez determinada la velocidad de corte, se puede calcular la velocidad n del husillo:

n=1000vc/(πdw)

En la fórmula:

- d - Diámetro de la pieza en bruto (mm);

- v - Velocidad de corte (m/min);

- n - Velocidad del cabezal (r/min).

La velocidad seleccionada debe determinarse finalmente de acuerdo con el manual de la máquina herramienta (tomar la velocidad n de la máquina herramienta inferior y similar) y, a continuación, la velocidad de corte real debe calcularse de acuerdo con la velocidad seleccionada.

Al seleccionar la velocidad de corte, también deben tenerse en cuenta los siguientes puntos:

- Durante el acabado, debe evitarse en la medida de lo posible la generación de bordes acumulados y rebabas.

- Durante el mecanizado intermitente, es aconsejable reducir adecuadamente la velocidad de corte para reducir el impacto y el estrés térmico.

- Cuando se mecanizan piezas grandes, delgadas y de paredes finas, debe seleccionarse una velocidad de corte inferior. La velocidad de torneado frontal debe ser superior a la de torneado cilíndrico exterior para lograr una velocidad de corte media superior y mejorar la productividad.

- En situaciones propensas a la vibración, la velocidad de corte debe evitar la velocidad crítica de vibración autoexcitada.

En la producción real, los parámetros de corte se seleccionan principalmente basándose en el manual del proceso y en la experiencia práctica del operario.