Las piezas obtenidas por punzonado ordinario presentan chaflanes, zonas de fractura y rebabas en la superficie de cizalladura, y también tienen una conicidad evidente, con una rugosidad superficial Ra de 6,3~.

12,5μm, y al mismo tiempo, la precisión dimensional de las piezas punzonadas es relativamente baja, generalmente T10~T11, lo que normalmente puede satisfacer los requisitos técnicos de las piezas.

Sin embargo, cuando la superficie de cizalladura de las piezas punzonadas se utiliza como superficie de referencia, superficie de acoplamiento, superficie de unión de ensamblaje o superficie móvil, se necesitan mayores requisitos de calidad seccional y precisión dimensional de las piezas punzonadas. En este momento, es necesario adoptar métodos tecnológicos para mejorar la calidad y la precisión de las piezas punzonadas (véase la Tabla 1) para cumplir los requisitos.

Tabla 1 Varios métodos tecnológicos para mejorar la calidad y la precisión de las piezas punzonadas

| Categoría | Nombre del proceso | Esquema | Puntos clave del método | Puntos clave del método |

| Acabado | Revisión |  | Elimine las superficies sucias, la separación unilateral de 0,006~0,01mm o la separación negativa, determine la cantidad y la frecuencia de la revisión en función del grosor y la forma del material. | Alta precisión, baja rugosidad superficial, pequeños ángulos de colapso y rebabas. Altos requisitos de posicionamiento, no es fácil eliminar las virutas. La eficiencia es inferior a la del estampado de precisión. |

| Pulido por extrusión |  | Pulido de extrusión de matriz cóncava cónica, tolerancia en un lado inferior a 0,04~0,06mm. El espacio entre las matrices convexas y cóncavas es generalmente (0.1~0.2)t (t es el espesor del material). | Calidad inferior a la revisión y la estampación de precisión, sólo apto para materiales blandos, eficiencia inferior a la estampación de precisión. | |

| Estampación de semiprecisión | Estampación de holgura negativa |  | Tamaño de matriz convexa mayor que la cóncava (0,05~0,3)t, radio de matriz cóncava (0,05~0,1)t | Menor rugosidad superficial, adecuado para metales no ferrosos blandos metales y aleaciones, acero dulce, etc. |

| Punzonado de cuchilla de esquina redondeada con hueco pequeño |  | Separación inferior a 0,02 mm Blanking: El radio de la esquina redondeada de la cuchilla del troquel es de 0,1t Punzonado: El radio de la esquina redondeada de la cuchilla del punzón es de 0,1t | Menor valor de rugosidad superficial, mayor ángulo de colapso y rebabas | |

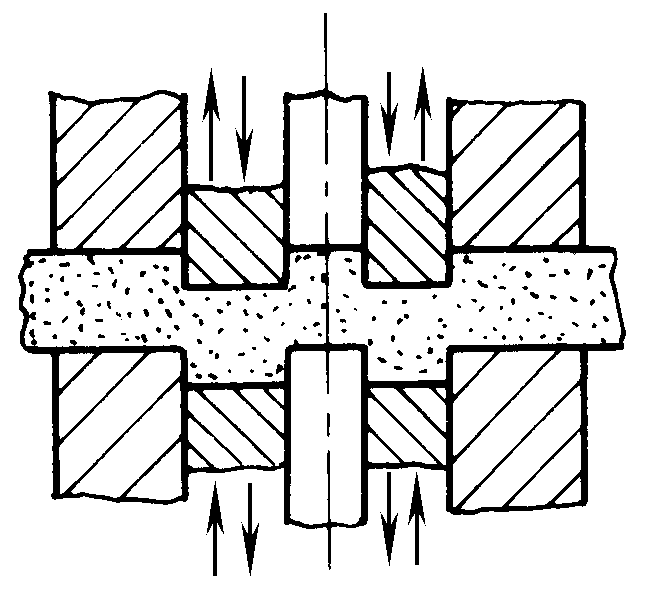

| Puñetazos arriba y abajo |  | Primer paso prensa convexa, profundidad de punzonado en (0,15~0,30)t, segundo paso punzonado inverso hacia abajo de la pieza. | No hay rebabas en los lados superior e inferior, todavía tiene ángulos de colapso y superficies de fractura, acciones complejas | |

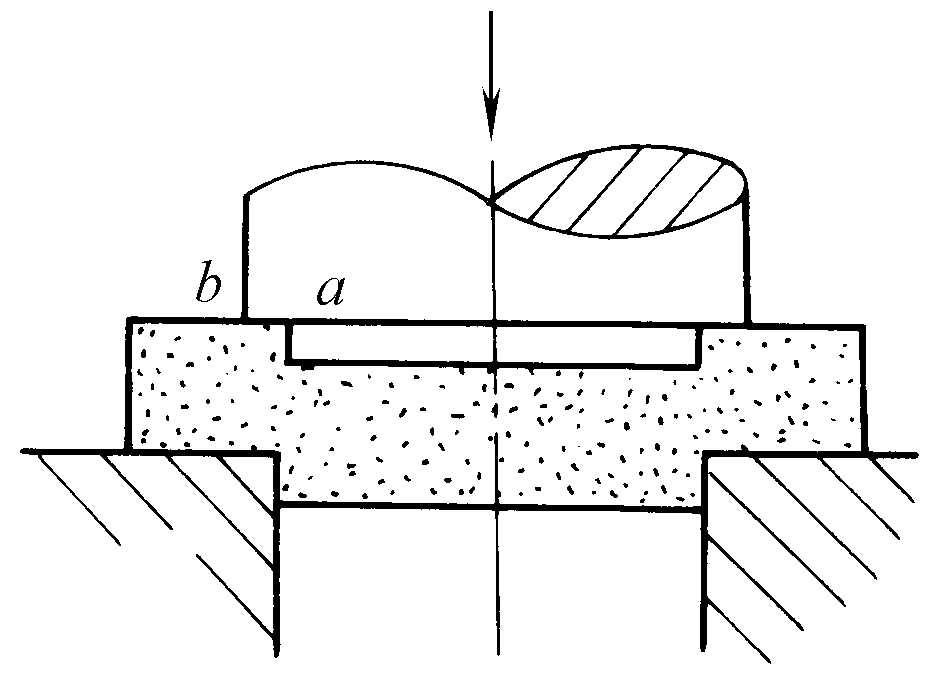

| Puñetazos arriba y abajo |  | El punzón corta en el material de la placa (0.15~0.35)t, la superficie del punzón ab luego aprieta el material de la placa, el espacio de un solo lado entre el punzón y la matriz 0.01~0.05mm, el radio de la esquina redondeada de la cuchilla es 0.05~0.2mm | La superficie de corte es lisa, y el valor de rugosidad superficial es pequeño. Tiene una gran adaptabilidad al rendimiento y grosor del material, sin necesidad de equipos de punzonado de precisión especializados. | |

| Punzonado de precisión | Placa de presión de anillo dentado Punzonado de precisión |  | / | |

| Troquel cóncavo opuesto Punzonado de precisión |  | / | ||

| Troquel cóncavo opuesto Punzonado de precisión |  | / | ||

A continuación se describen brevemente varios métodos de acabado y punzonado de semiprecisión.

I. Acabado

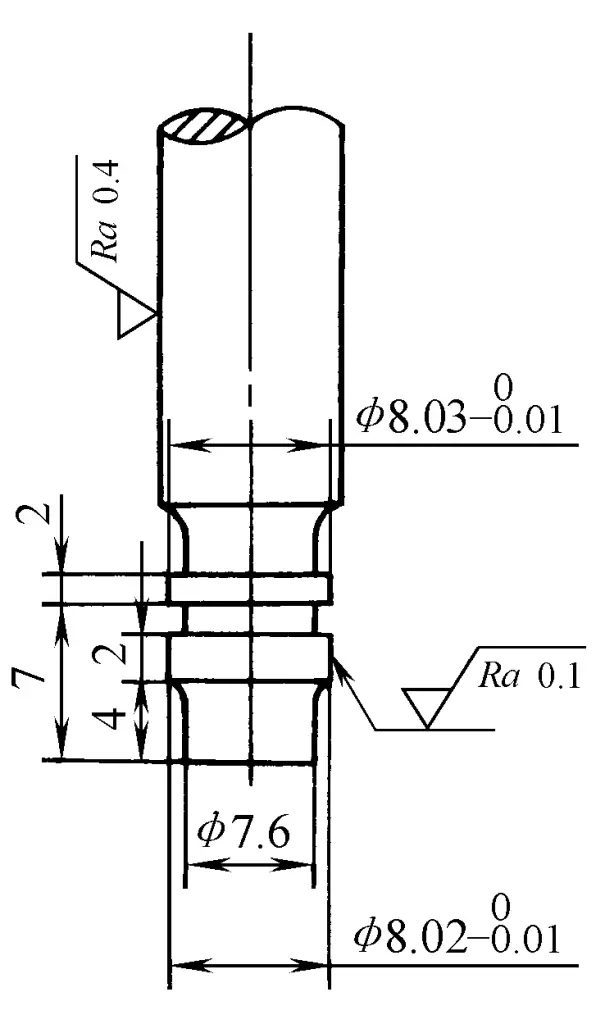

El repasado consiste en utilizar una matriz de acabado para raspar una fina capa de virutas a lo largo del borde exterior o la pared del agujero de las piezas punzonadas, eliminando el colapso, las rebabas y las zonas de fractura que quedan en la sección transversal durante el punzonado ordinario, obteniendo así secciones transversales lisas y perpendiculares y piezas de tamaño preciso. Generalmente, las piezas tras el repasado pueden alcanzar tolerancias de IT6 a IT7, y la rugosidad superficial Ra puede alcanzar de 0,4 a 0,8μm.

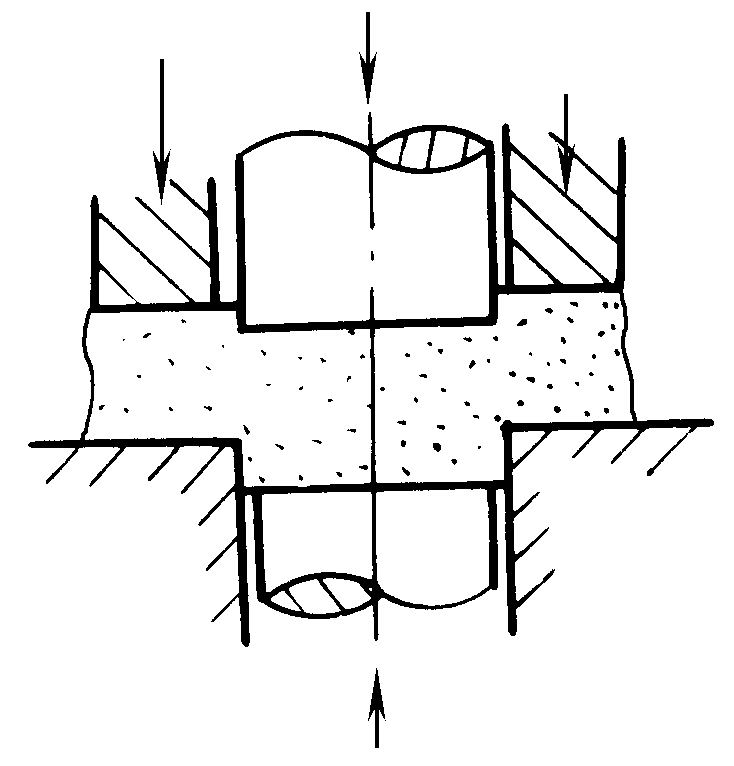

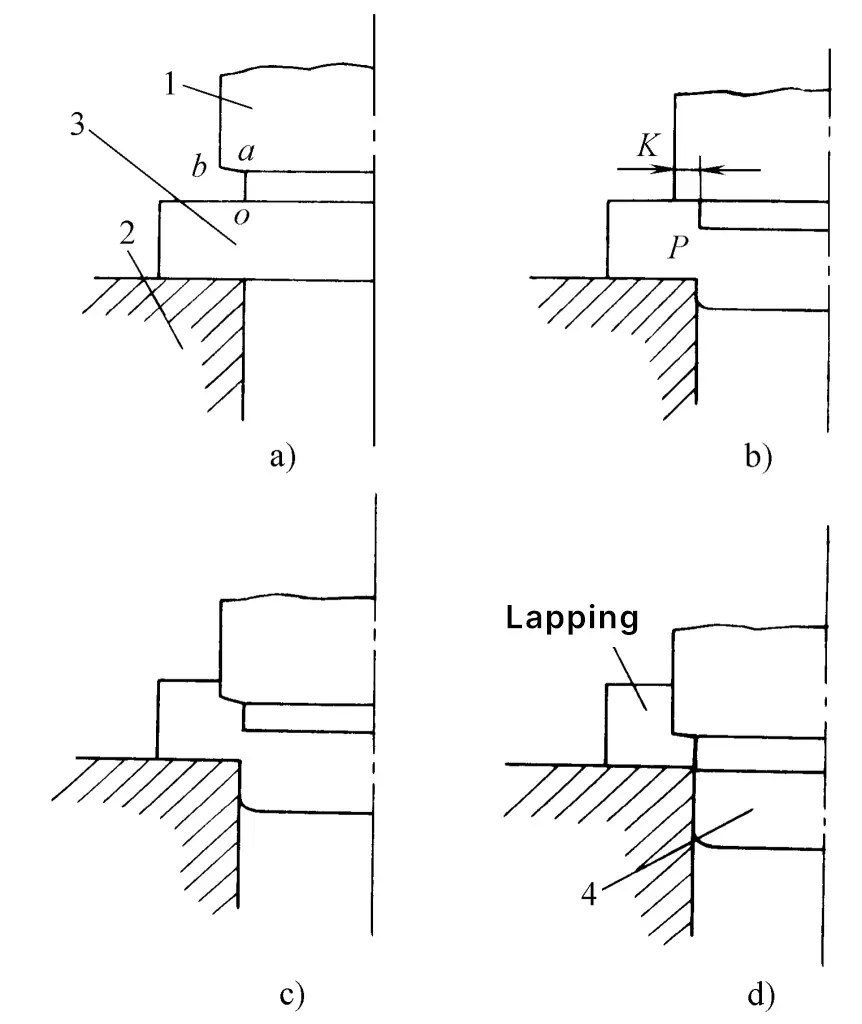

El método de repintado se muestra en la figura 1. La forma exterior de las piezas recortadas se denomina recorte de bordes (véase la Figura 1a); la forma interior de las piezas punzonadas se denomina recorte de bordes interiores (véase la Figura 1b), y el mecanismo de repintado es completamente distinto del punzonado, similar al procesamiento de corte.

1. Indemnización por reacabado

La tolerancia de repintado debe elegirse adecuadamente; demasiado grande o demasiado pequeña reducirá la calidad de las piezas repintadas. La tolerancia de repintado está relacionada con el material, el grosor y la forma de las piezas, así como con las condiciones de procesamiento antes del repintado. Por ejemplo, si se utiliza un punzonado con gran holgura antes del repintado, se necesita una sobremedida de repintado mayor para cortar la zona de fractura cónica más grande de la sección transversal; mientras que, con un punzonado con poca holgura, para cortar la banda rugosa central y las posibles grietas formadas por el cizallamiento secundario, no es necesaria una sobremedida de repintado grande.

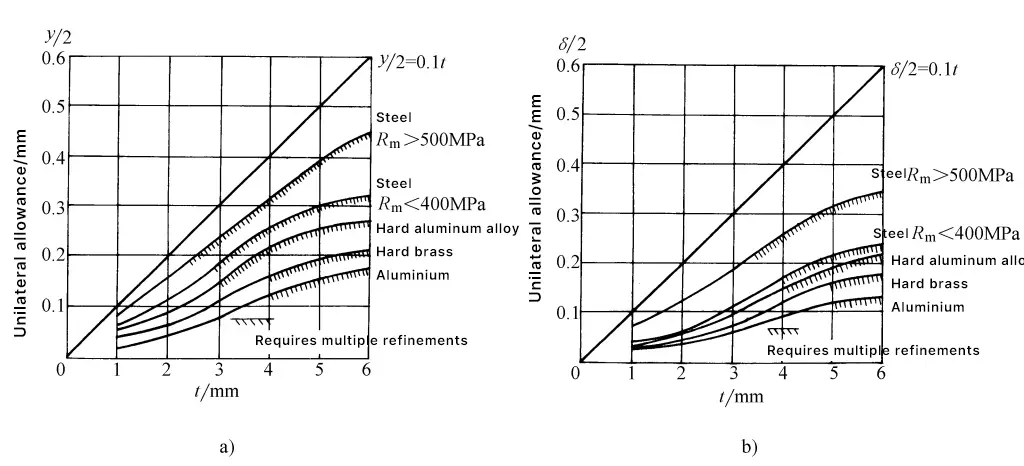

Para el acabado del borde interior, si hay que taladrar, la tolerancia de acabado puede ser menor que la del punzonado. Si también se requiere precisión en la separación de los orificios durante el repasado, la tolerancia de repasado debe aumentarse. En la tabla 2 se muestra la tolerancia de repasado para el punzonado con gran holgura, mientras que en la figura 2 se muestra la tolerancia de repasado para el punzonado con poca holgura.

Tabla 2 Sobremedida bidireccional de acabado y (unidad: mm)

| Grosor del material | Latón, acero dulce | Acero semiduro | Acero duro | |||

| Min | Max | Min | Max | Min | Max | |

| 0.5~1.6 | 0.1 | 0.15 | 0.15 | 0.2 | 0.15 | 0.25 |

| >1.6 ~3.0 | 0.15 | 0.2 | 0.2 | 0.25 | 0.2 | 0.3 |

| >3.0~4.0 | 0.2 | 0.25 | 0.25 | 0.3 | 0.25 | 0.35 |

| >4.0~5.2 | 0.25 | 0.3 | 0.3 | 0.35 | 0.3 | 0.4 |

| >5.2~7.0 | 0.3 | 0.35 | 0.4 | 0.45 | 0.45 | 0.5 |

| >7.0~10.0 | 0.35 | 0.4 | 0.45 | 0.5 | 0.55 | 0.6 |

Nota:

1. La sobremedida más pequeña se utiliza para piezas de forma simple, y la más grande para piezas de forma compleja o con ángulos agudos.

2. En las reparaciones múltiples, se utiliza el valor más pequeño de la tabla para la segunda reparación y las siguientes.

3. La tolerancia de reparación para las aleaciones de titanio es de (0,2 ~ 0,3) t.

a) Blanqueo

b) Puñetazos

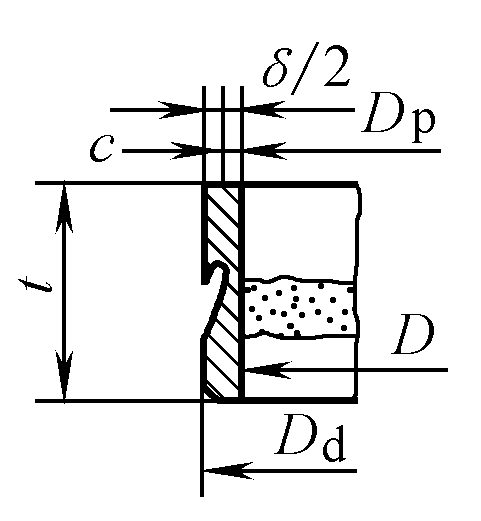

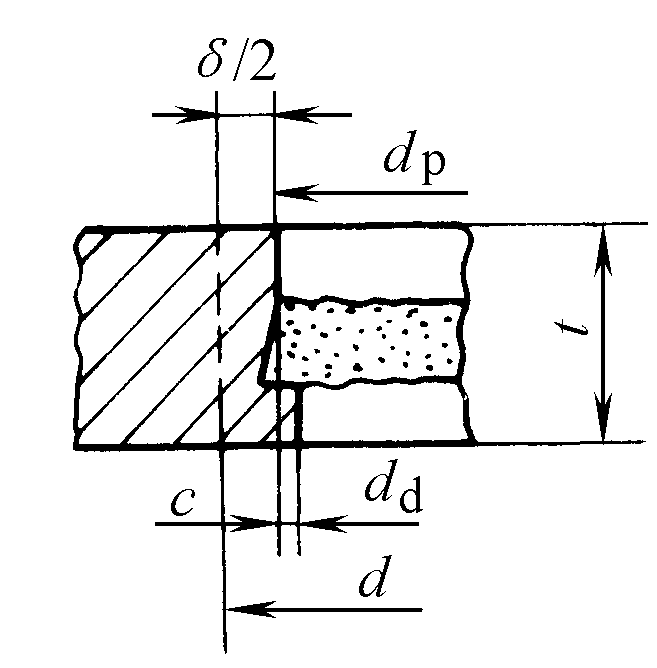

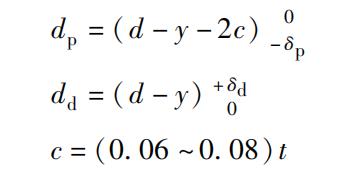

Según el tamaño del holgura del troquel Durante el troquelado, el método de cálculo de las dimensiones de la parte operativa de la matriz se divide en dos tipos. Véase la Tabla 3 para el cálculo de las dimensiones de la matriz de corte, y la Tabla 4 para la matriz de punzonado.

Tabla 3 Cálculo de las dimensiones de la parte operativa de la matriz de corte antes de la reparación

| Dimensiones del troquel y margen de reparación | El primer tipo de método de reparación Utilizar un gran espacio ciego | El primer tipo de método de reparación Utilizar un gran espacio ciego |

|  | |

| Tamaño del troquel ciego Tamaño del punzón ciego Hueco lateral único Indemnización por revisión Indemnización total por retirada |  y consulte el cuadro 2 δ es igual a 2c más y |  δ, véase la figura 2a |

Nota:

- c-lugar de punzonado;

- y-indemnización por reparación, véase el cuadro 7;

- D-Dimensiones básicas de la pieza de reparación;

- t-espesor de la pieza de reparación;

- δ p , δ d - desviaciones de fabricación de las matrices convexa y cóncava, δ p , δ d = (0,8~1,2) (c max -c min );

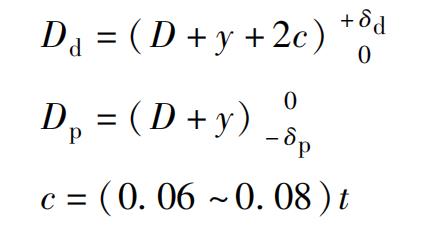

Tabla 4 Cálculo de las dimensiones de la parte operativa del molde de punzonado antes de la reparación

| Dimensiones del molde y margen de reparación | Primer método de reparación Utilización de punzones de gran holgura | Segundo método de reparación Adopta el punzonado de huecos pequeños |

|  | |

| Tamaño del troquel Tamaño del punzón Hueco lateral único Subsidio de reparación Indemnización total por retirada |  y consulte el cuadro 2 δ es igual a 2c más y |  δ, véase la figura 2b δ |

Nota: d--tamaño básico del orificio de reparación;

2. Número de reparaciones

El número de reparaciones está relacionado con el grosor del material y la forma de la pieza. Para piezas con un grosor inferior a 3 mm y una forma sencilla y lisa, por lo general sólo se necesita una reparación; para piezas con un grosor superior a 3 mm, o con ángulos agudos, se necesitan dos o más reparaciones para evitar desgarros. En la figura 3 se muestra la distribución de la tolerancia para la segunda reparación. El número de reparaciones puede determinarse a partir de la tabla 5 en función del espesor del material y la complejidad de la forma de la pieza.

1-Primera reparación

Reparación en 2 segundos

Cuadro 5 Frecuencia del proceso de reparación

| Complejidad del contorno de la pieza | Material Grosor / mm | |

| <3 | <3 | |

| Contorno suave sin ángulos agudos | 1 | 2 |

| Contorno complejo con ángulos agudos | 2 | 3~4 |

3. Fuerza de Reparación

La fuerza necesaria para la revisión puede calcularse aproximadamente mediante la siguiente fórmula

Pz=L(δ+0,1tn)τb

donde

- L - Longitud perimetral de la revisión (mm);

- δ - Anchura total de extracción (mm);

- n - Número de piezas sujetadas simultáneamente en la matriz:

- t - Espesor del material (mm);

- τ b - Resistencia al cizallamiento del material (MPa).

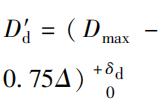

4. Cálculo de las dimensiones de la parte operativa del molde de revisión

La fórmula para calcular las dimensiones de la parte operativa del molde de revisión se muestra en la Tabla 6.

Tabla 6 Cálculo de las dimensiones de la parte operativa del molde de revisión

| Dimensiones del elemento de trabajo | Reacondicionamiento del borde exterior (proceso) | Reacondicionamiento del borde interior (proceso) |

| Dimensiones del troquel de reacondicionamiento |  | Por lo general, la matriz sólo soporta la pieza en bruto y no es necesario especificar estrictamente la forma y las dimensiones de la cavidad. |

| Dimensiones del punzón de reacondicionamiento |  |  |

Nota:

- D max es el tamaño límite máximo de la pieza reacondicionada (mm);

- d min es el tamaño límite mínimo de la pieza reacondicionada (mm);

- Δ es la tolerancia de la pieza reacondicionada (mm);

- c′-libre lateral único del molde de reacondicionamiento, 2c'=0,01~0,025mm;

- δ p , δ d tolerancias de fabricación de moldes convexos y cóncavos (mm), δ p =0,2Δ, δ d =0.25Δ;

- ε y - contracción del orificio tras el reacondicionamiento

- Para el aluminio: ε y =0,005~0,01mm;

- Latón: ε y =0,007~0,012mm;

- Acero blando: ε y =0,008~0,015mm.

5. Otros métodos de renovación

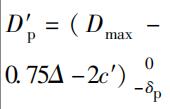

(1) Renovación del bruñido

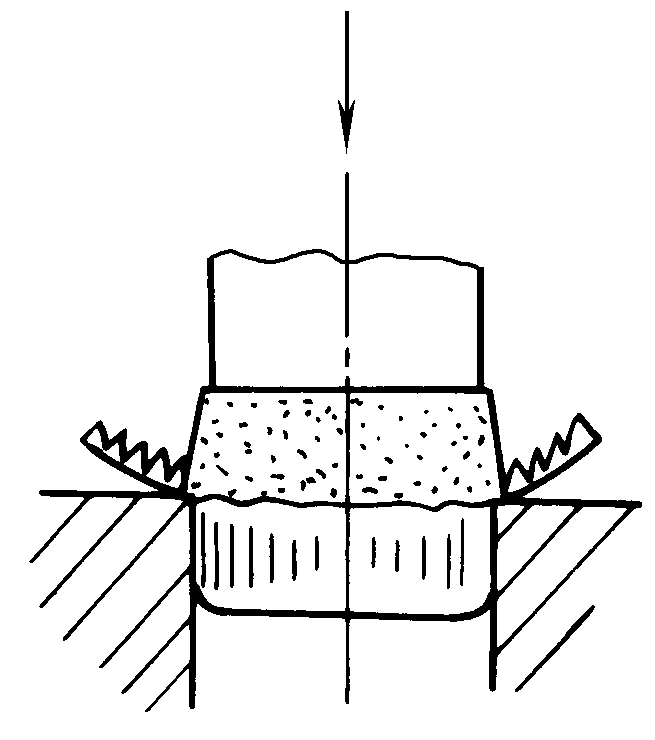

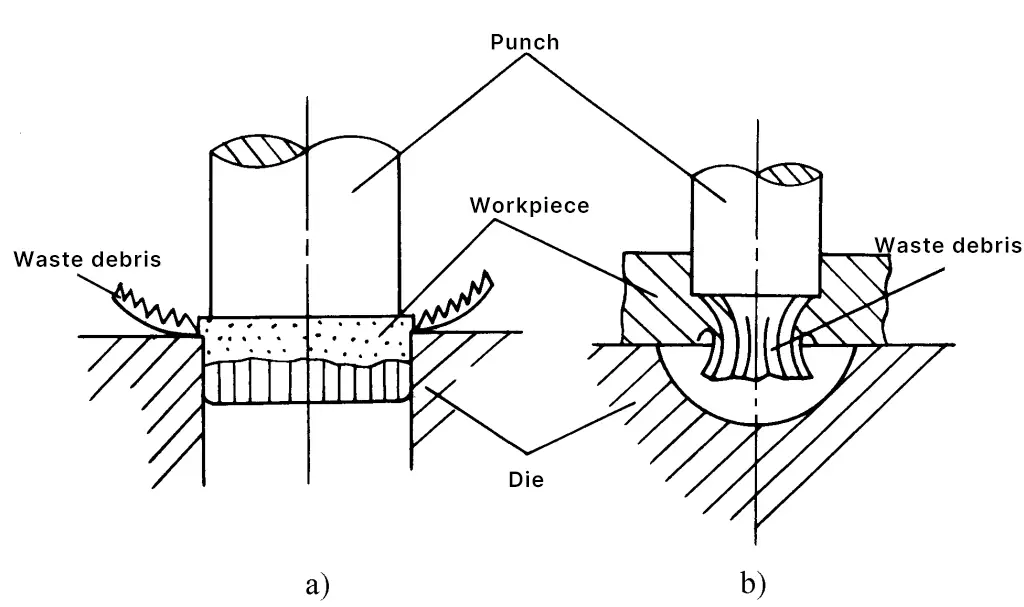

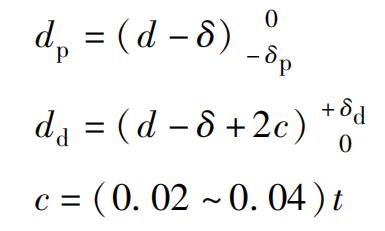

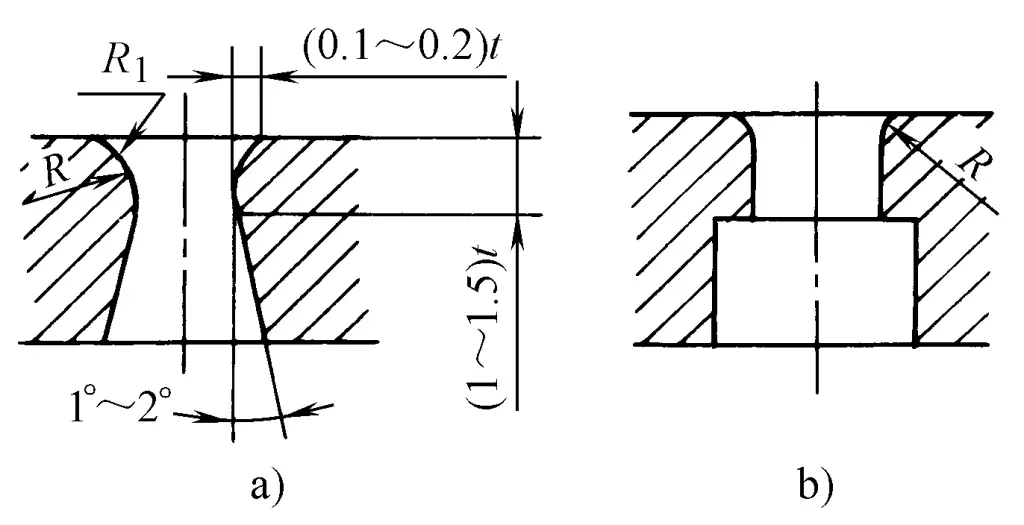

El reacondicionamiento por bruñido de bordes consiste en empujar a la fuerza la pieza en bruto obtenida mediante punzonado ordinario en un orificio con un molde cóncavo redondeado o cónico (véase la figura 4), utilizando la deformación plástica superficial para conseguir una sección transversal limpia y lisa. La tolerancia de bruñido unilateral es inferior a 0,04~0,06 mm. Por lo general, este proceso sólo es adecuado para materiales blandos, y su calidad es ligeramente inferior a la de los procesos de renovación por corte.

a) Molde cóncavo redondeado

b) Molde cónico cóncavo

La determinación del tamaño de la pieza de trabajo del molde cóncavo es la misma que la del molde de reacondicionamiento, pero dado que este método implica una mayor deformación elástica de la pieza de trabajo (para piezas de trabajo de menos de 30 mm, la deformación elástica puede alcanzar 0,01~0,025 mm), y aumenta con el grosor de la pieza de trabajo reacondicionada, el tamaño del molde cóncavo debe considerarse en consecuencia. El tamaño del molde convexo es mayor que el tamaño del molde cóncavo en (0,1~0,2)t.

Acabado del borde interior mediante un mandril o una bola prensada de precisión (véase la figura 5). El proceso consiste en utilizar la presión de un molde convexo para forzar una bola de acero (o mandril) de gran dureza (63-66 HRC) a través de un orificio de la pieza ligeramente más pequeño que el tamaño requerido, aplanando la superficie del orificio. No sólo puede procesar orificios circulares con una bola, sino también orificios no circulares con muescas utilizando un mandril.

(2) Acabado laminado

Si se utilizan métodos de acabado generales, debido a que la separación es muy pequeña, se requiere una gran precisión en la fabricación del molde, y también está la cuestión de elegir la tolerancia de acabado óptima. Por tanto, es posible que no se consiga una superficie lisa con una sola pasada de acabado, y el acabado laminado puede evitar los problemas mencionados.

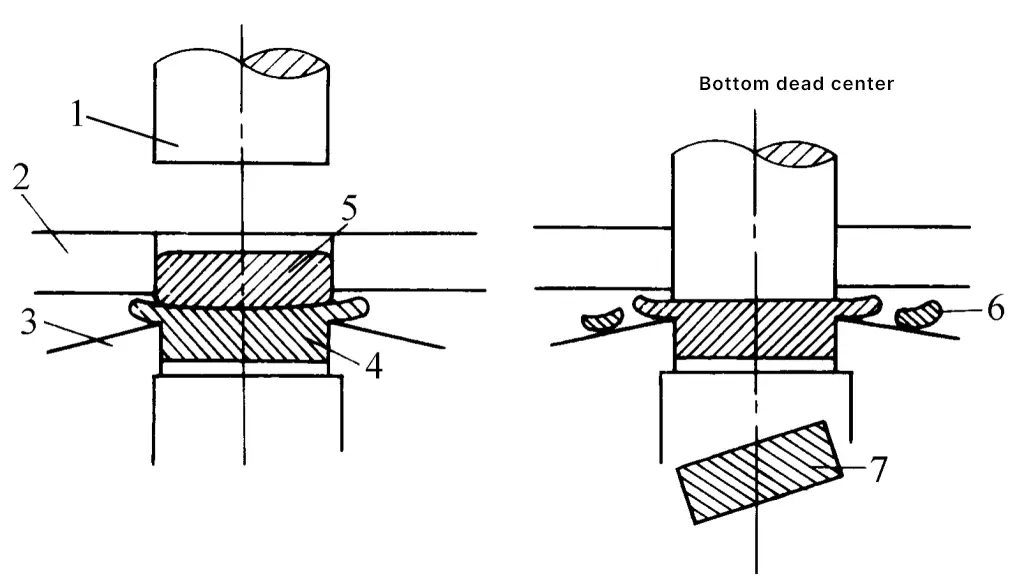

El acabado laminado consiste en apilar dos piezas en bruto juntas, con el diámetro del molde convexo mayor que el del molde cóncavo, y el molde convexo presiona sobre la pieza en bruto que se está acabando a través de una de las piezas en bruto. Cuando el acabado alcanza entre 2/3 y 3/4 del grosor de la chapa en bruto, se introduce la segunda chapa en bruto para el siguiente golpe de acabado (véase la figura 6).

1-Molde convexo

2-Placa guía

3-Molde cóncavo (con ángulo de ataque)

4-Acabado inicial de la chapa a 2/3 a 3/4 del espesor de la chapa

5-Superposición de tochos para el próximo ajuste

6-Patatas

7-Piezas de trabajo

Como el punzón no entra en la matriz durante el reacondicionamiento, la fabricación de moldes es sencilla. Los materiales adecuados para el reacondicionamiento y la gama de márgenes de mecanizado son más amplios que los métodos generales de reacondicionamiento. La desventaja es que después de que la pieza en bruto entre en la siguiente carrera, hay que eliminar las virutas, por lo que son necesarias las medidas correspondientes, como mecanizar un ángulo de avance de 10°~15° o una ranura rompevirutas en la cara final de la matriz, y utilizar aire comprimido a alta presión para soplar las virutas. Otro problema son las rebabas grandes.

(3) Renovación vibratoria

Para piezas pequeñas de alta precisión con formas complejas, como levas y engranajes, el reacondicionamiento por vibración también puede realizarse en una prensa vibratoria especial equipada con una corredera vibratoria que dispone de un segundo motor para garantizar la vibración del punzón conectado a esta corredera. Las piezas colocadas en la matriz de reacondicionamiento, cuando la prensa avanza 0,05~0,06 mm por carrera, soportan 1200~2000 impactos breves por minuto.

La deformación en el reacondicionamiento por vibración se limita a un volumen menor del metal procesado, lo que evita la extensión de las grietas de plomo y la aparición de desgarros. Además, debido a la acción vibratoria del raspado del borde de la matriz, la superficie de corte es lisa y se minimiza la deformación de las piezas. Tras el reacondicionamiento, la precisión dimensional de las piezas puede alcanzar 0,05~0,01mm, con una rugosidad superficial Ra de 0,4~0,8μm.

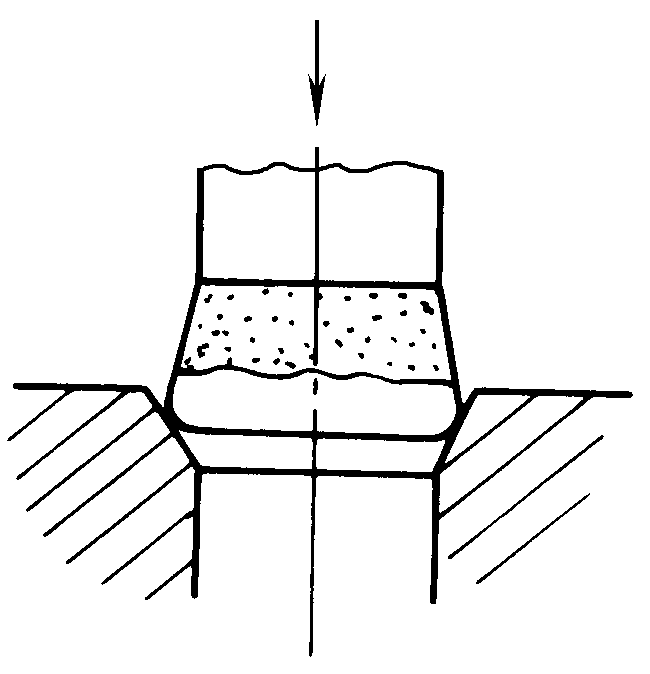

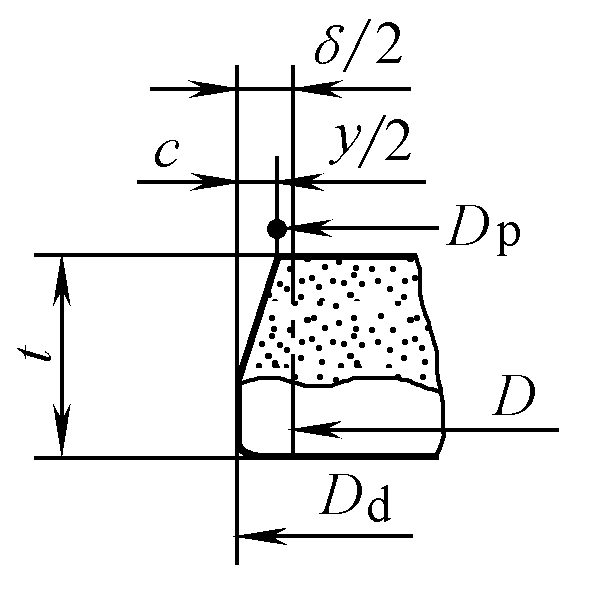

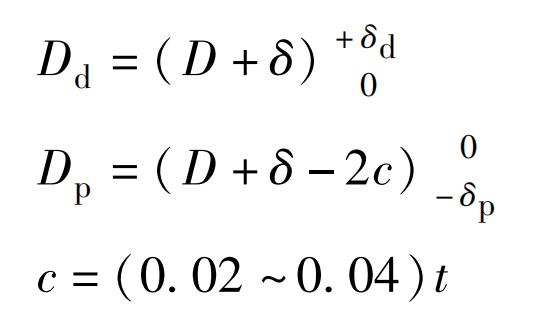

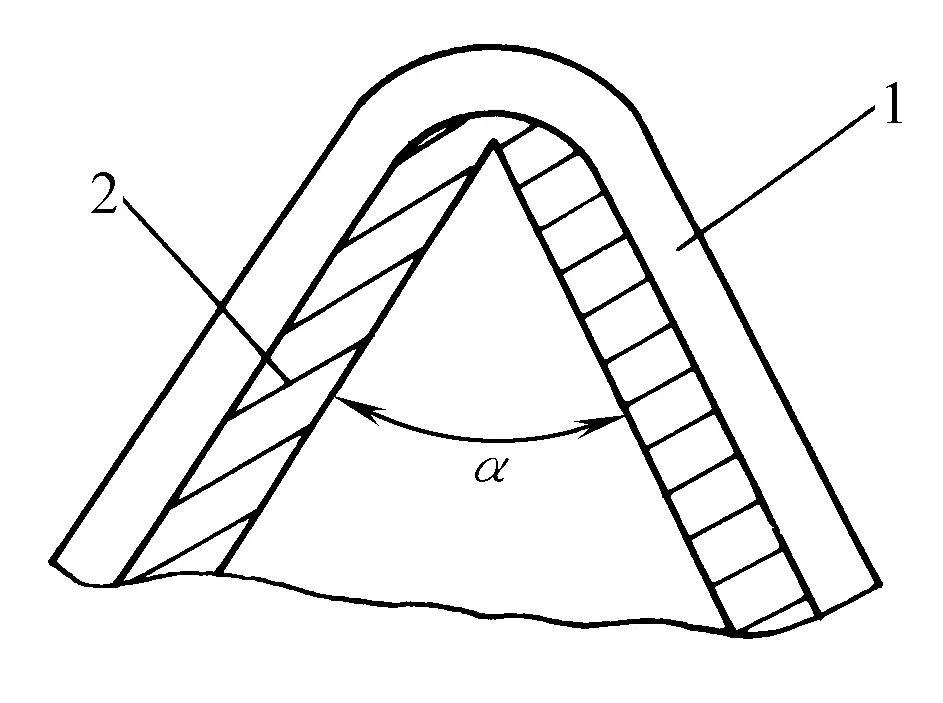

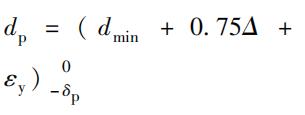

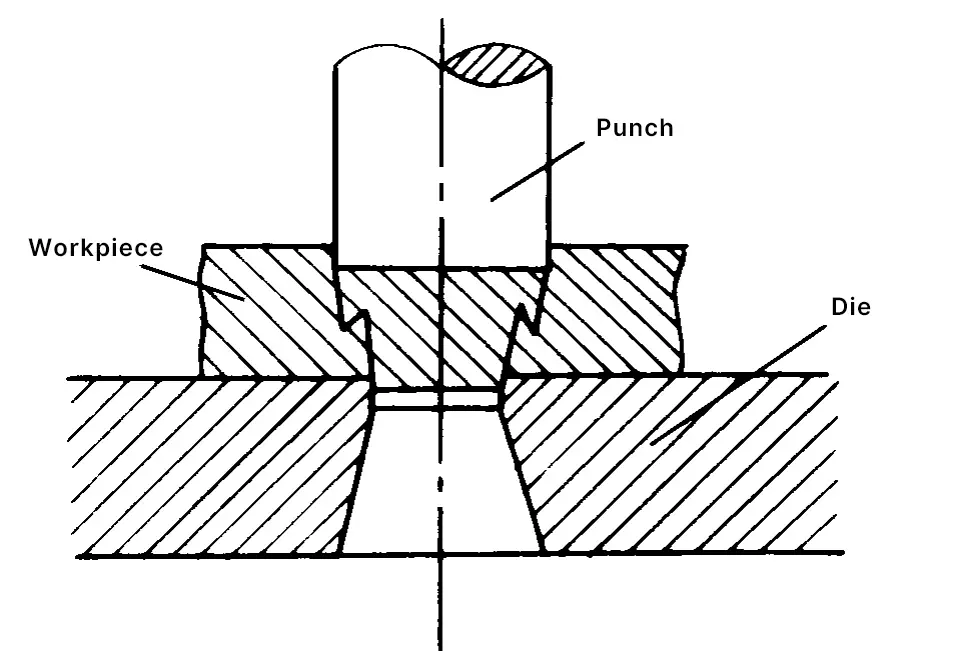

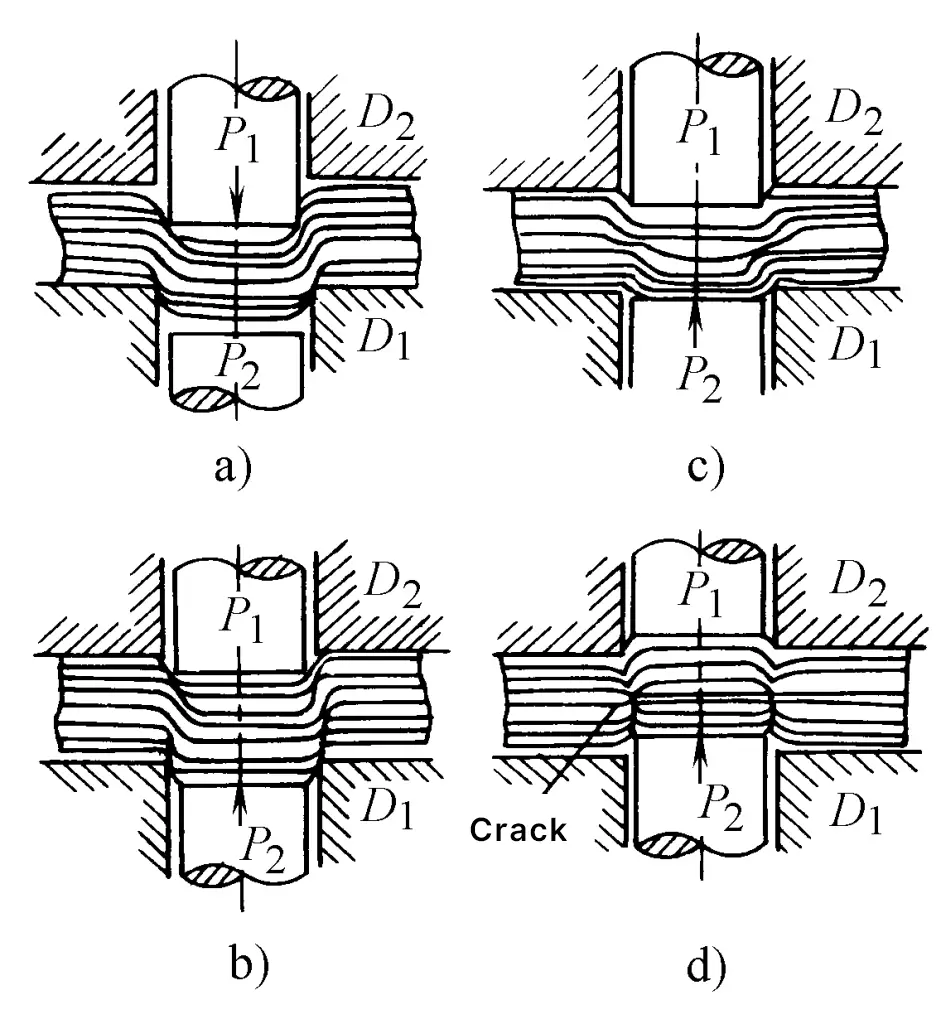

II. Punzonado con holgura negativa

Como se muestra en la figura 7, el punzonado con holgura negativa es esencialmente un proceso compuesto de punzonado y reacondicionamiento. Dado que el tamaño del punzón es mayor que el de la matriz, la dirección de las grietas que se producen durante el proceso de punzonado es opuesta a la del punzonado ordinario, formando una pieza en bruto con forma de cono invertido. El punzón sigue presionando hacia abajo, empujando la pieza en bruto dentro de la matriz, cortando parte del material sobrante y obteniendo una sección transversal de mayor calidad, equivalente al proceso de reacondicionamiento.

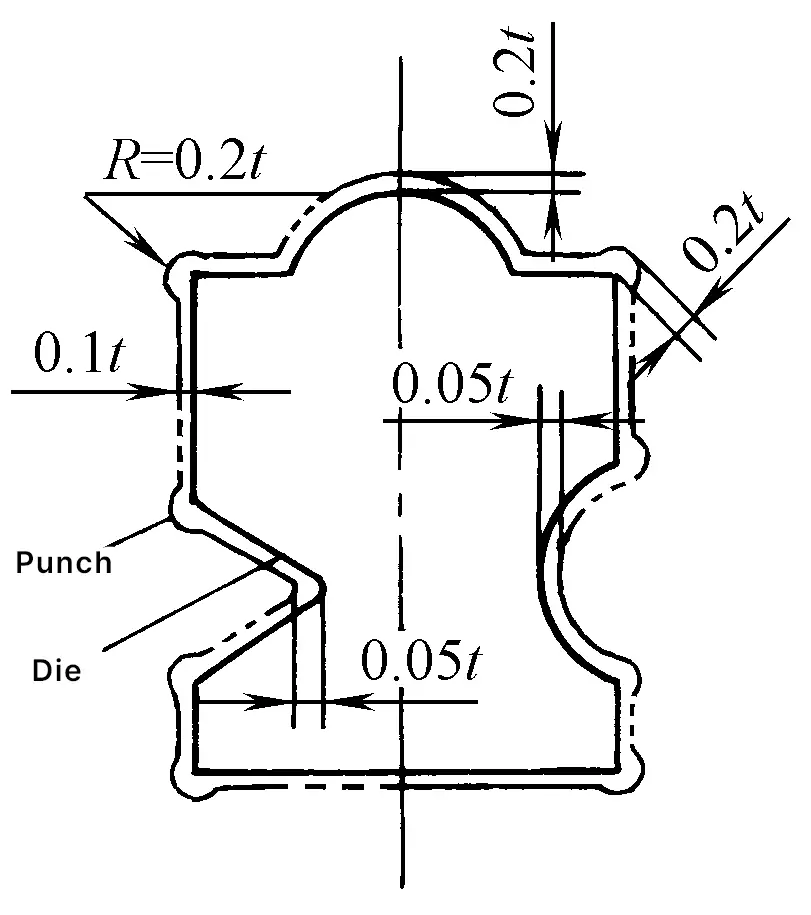

Generalmente, el tamaño del punzón es mayor que el de la matriz en (0,1~0,2)t. Para piezas circulares, el perímetro en el que el punzón es mayor que la matriz es uniforme. Para piezas con rebajes y salientes, las esquinas salientes deben ser el doble de grandes que el resto, es decir, (0,2~0,4)t, y las partes rebajadas deben reducirse a la mitad, es decir, (0,05~0,1)t, como se muestra en la figura 8.

Para conseguir un menor valor de rugosidad superficial en la superficie cizallada, se puede hacer un radio de 0,1~0,3mm en el borde de la matriz. Dado que el punzón es mayor que la matriz, el punzón no debe entrar en el orificio de la matriz una vez finalizado el punzonado, sino que debe mantener una distancia de 0,1~0,2mm respecto a la superficie superior de la matriz.

En este momento, la pieza en bruto no se ha introducido completamente en la matriz, y es necesario introducirla completamente durante el punzonado de la siguiente pieza. Después de que la pieza caiga de la abertura de la matriz, su tamaño aumentará 0,02~0,06mm debido a la deformación elástica. Por lo tanto, al diseñar la parte de trabajo de la matriz, esta deformación debe reducirse en consecuencia.

Con este método, la rugosidad superficial Ra de las piezas punzonadas puede alcanzar 0,4~0,8μm, y la precisión dimensional puede llegar a IT9 a IT11. Sin embargo, en el caso de chapas finas de gran tamaño con un espesor t≤1,5mm, puede producirse un arqueado significativo. Además, el punzonado con holgura negativa sólo es adecuado para materiales blandos con buena plasticidad, como aluminio blando, cobre, acero blando, etc. Se utiliza principalmente para el troquelado de precisión de chapas extruidas en frío y algunas piezas planas sencillas.

La fuerza necesaria para el punzonado con holgura negativa es mucho mayor que la del punzonado normal, y la matriz sufre una mayor presión, lo que la hace propensa a agrietarse. Utilizar una buena lubricación puede evitar que el material se pegue al molde y alargar su vida útil.

La fuerza para el punzonado con juego negativo P puede estimarse mediante la siguiente fórmula

Pf=CP

En la fórmula

- P - Normal fuerza de perforación (N);

- C - Coeficiente, seleccionado según los diferentes materiales: Aluminio: C=1,3~1,6; Latón: C=2,25~2,8; Acero blando: C=2.3~2.5.

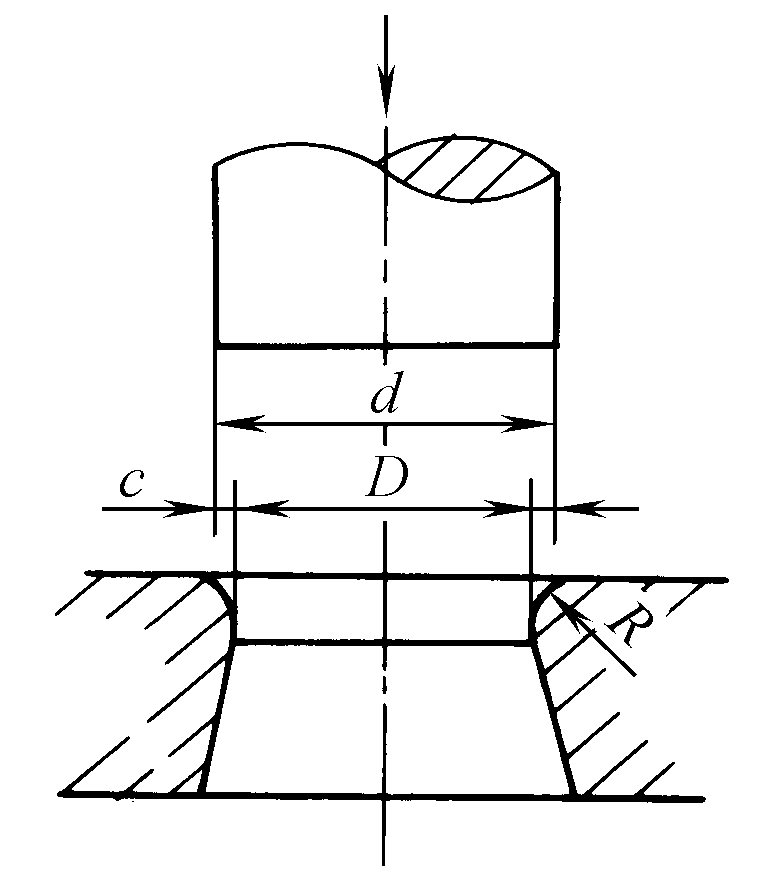

III. Punzonado de esquinas redondeadas con huecos pequeños

Durante el troquelado, el borde de la matriz tiene una pequeña esquina redondeada o elíptica (véase la figura 9), mientras que el punzón tiene una forma estándar. Durante el punzonado, el borde del punzón tiene una esquina redondeada y la matriz tiene una forma estándar. La doble cara separación entre el punzón y la matriz es inferior a 0,01 a 0,02 mm y es independiente del grosor del material.

a) Con esquina elíptica

b) Con esquina redondeada

Como el borde de la matriz es redondeado y utiliza una separación muy pequeña, aumenta la presión hidrostática en la zona de punzonado, reduce la tensión de tracción y el borde redondeado también reduce la concentración de tensiones, con lo que se inhibe la formación de grietas y se consigue una superficie cizallada brillante.

La figura 9 muestra dos formas de troqueles con esquinas elípticas o redondeadas. La figura 9a muestra un troquel con una esquina elíptica, en la que la conexión del arco y la línea recta debe ser lisa y uniforme, sin bordes afilados.

El radio de la esquina redondeada R1 se muestra en la Tabla 7, que es el resultado obtenido para una pieza con un diámetro de 25 mm. Para otros tamaños se pueden elegir 2/3 de los valores de la tabla, y aumentar la esquina redondeada según sea necesario durante el proceso de punzonado de prueba. Para facilitar la fabricación, también puede utilizarse la matriz mostrada en la figura 9b, en la que el radio de la esquina redondeada es generalmente R=0,1t (t es el espesor del material), o seleccionarse de acuerdo con la tabla 8.

Tabla 7 Esquina elíptica Troquel Esquina redondeada Radio R 1 Valor (Diámetro de la pieza ϕ = 25mm) (Unidad: mm)

| Material | Estado del material | Grosor del material | Radio del filete R 1 |

| Acero dulce | Laminado en caliente | 4 | 0.5 |

| 6.4 | 0.8 | ||

| 9.6 | 1.4 | ||

| Laminado en frío | 4 | 0.25 | |

| 6.4 | 0.8 | ||

| 9.6 | 1.1 | ||

| Aleación de aluminio | Suave | 4 | 0.25 |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 | ||

| Duro | 4 | 0.25 | |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 | ||

| Cobre | Suave | 4 | 0.25 |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 | ||

| Duro | 4 | 0.25 | |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 |

Tabla 8 Valores de la matriz cóncava de esquina redonda R (unidad: mm)

| Material | Espesor del material 1 | Espesor del material 2 | Espesor del material 3 | Espesor del material 4 |

| Aluminio | 0.25 | - | 0.25 | 0. 50 |

| Cobre (T2) | 0.25 | - | 0.5 | (1.00) |

| Acero dulce | 0.25 | (0.5) | (1.00) | - |

| Latón (H70) | (0.25) | - | (1.00) | - |

| Acero inoxidable (0Cr18Ni9) | (0.25) | (0.5) | (1.00) | - |

Nota: Los datos entre paréntesis son valores de referencia.

El punzonado de cantos redondeados con poca holgura es adecuado para materiales con buena plasticidad, como aluminio blando, cobre puro, latón y acero blando (05F, 08F), etc. Lo ideal es que la pieza de trabajo tenga un contorno liso uniforme, y deben utilizarse esquinas redondeadas en ángulos rectos o esquinas afiladas para evitar desgarros. Al calcular la fuerza de punzonado, debe incrementarse en 50% basándose en la fuerza de punzonado ordinaria.

La precisión de mecanizado de las piezas puede alcanzar IT9 a IT11, y la rugosidad superficial Ra puede alcanzar 0,4 a 1,6um. Después de que la pieza salga del orificio de la matriz, debido a la deformación elástica, su tamaño aumentará entre 0,02 y 0,05 mm, lo que debe compensarse en el diseño del molde.

IV. Puñetazos arriba y abajo

En la figura 10 se muestra el proceso de punzonado de arriba abajo (también denominado punzonado recíproco). Utiliza dos moldes convexos para punzonar la pieza desde arriba y desde abajo, primero punzonando de arriba a abajo (como se muestra en a), y deteniéndose cuando el molde convexo superior corta el material entre 15% y 30% del espesor del material. A continuación, el molde convexo inferior se utiliza para punzonar hacia arriba en sentido inverso (como se muestra en b, c, d).

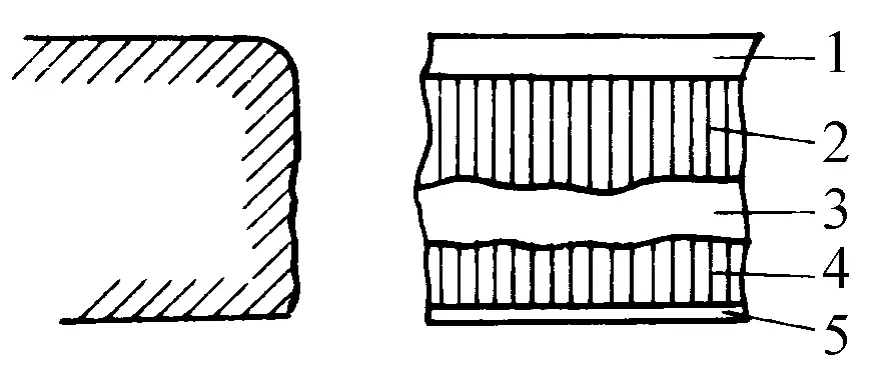

El mecanismo de deformación de este método es similar al del punzonado ordinario, y sigue produciendo grietas de cizalladura y zonas de fractura, pero como se somete a dos punzones, arriba y abajo, puede obtener dos bandas brillantes, con lo que aumenta la proporción de bandas brillantes en toda la sección transversal, y puede eliminar rebabas, con lo que mejora mucho la calidad de la sección transversal de las piezas punzonadas (véase la figura 11).

- 1, 5-Ángulo de colapso

- 2, 4-Banda brillante

- 3-Zona de fractura

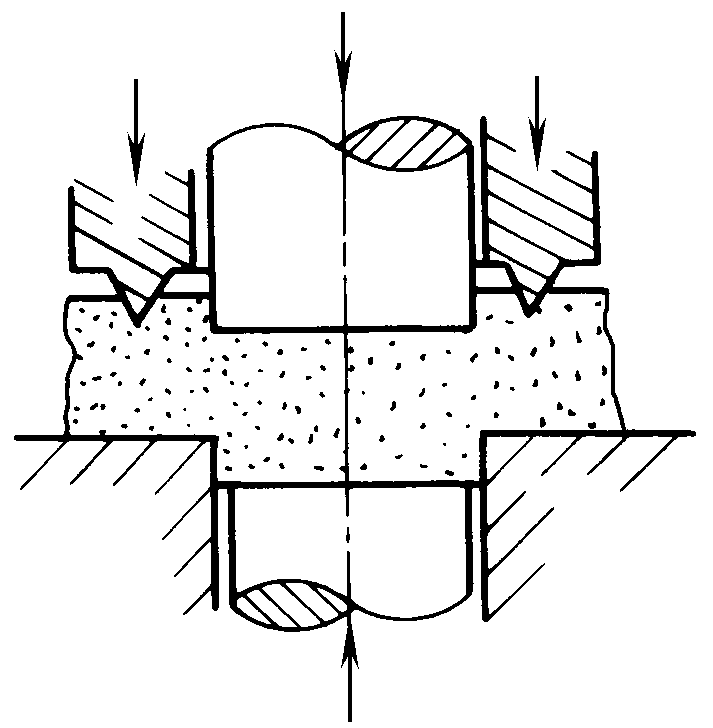

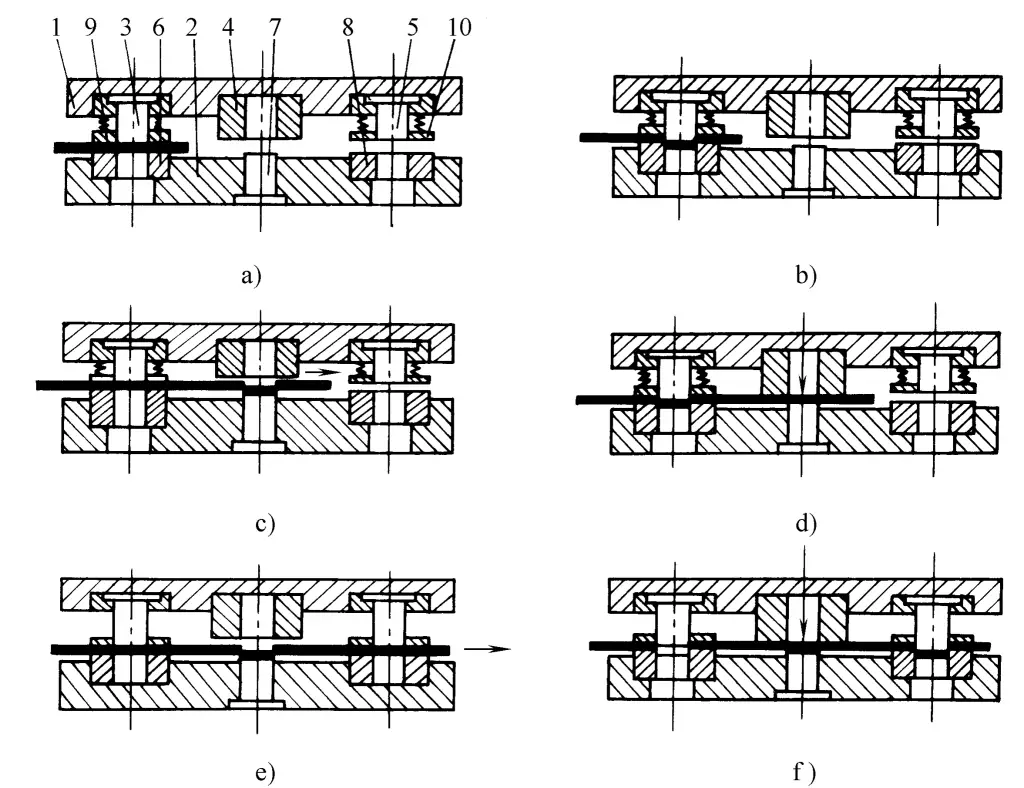

Sin embargo, como este método implica una estructura de molde más compleja, aumenta el tiempo de punzonado y tiene requisitos especiales para el equipo de estampación, por lo que actualmente se utiliza menos en producción. Para evitar el uso de una prensa especializada, este método también puede aplicarse con una matriz progresiva de tres estaciones en una prensa de acción simple en tres pasos (véase la Figura 12).

1-Soporte superior para troqueles

2-Soporte inferior del troquel

3-Matriz de gofrado

4-Matriz de contrafase

5-Matriz convexa de punzonado de separación

6-Matriz cóncava de gofrado

7-Matriz convexa superior invertida

8-Matriz cóncava de punzonado de separación

9-Placa de presión de estampación

10-Placa de presión de punzonado

1. En el primer paso del gofrado, el material no se corta, sino que sólo se presiona en una fosa de la zona de punzonado (véase la figura 12b).

2. En el segundo paso, la pieza en bruto estampada se vuelve a punzonar hasta el estado aún intacto en la zona de punzonado desde la dirección opuesta a la del primer paso (véase la figura 12d).

3. En el tercer paso, el punzonado se realiza en la misma dirección que en el primer paso, separando completamente la pieza en bruto (véase la figura 12f).

La penetración de la matriz durante las etapas de estampado en relieve y punzonado inverso se basa principalmente en el grosor y el rendimiento del material. La profundidad de penetración de la matriz, ya sea durante el estampado en relieve o el punzonado inverso, debe limitarse a un nivel en el que la zona de punzonado aún no esté rasgada.

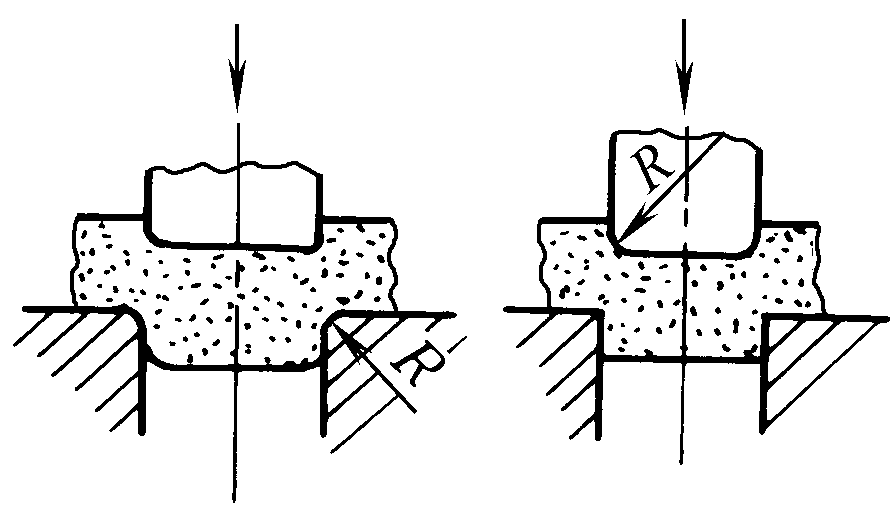

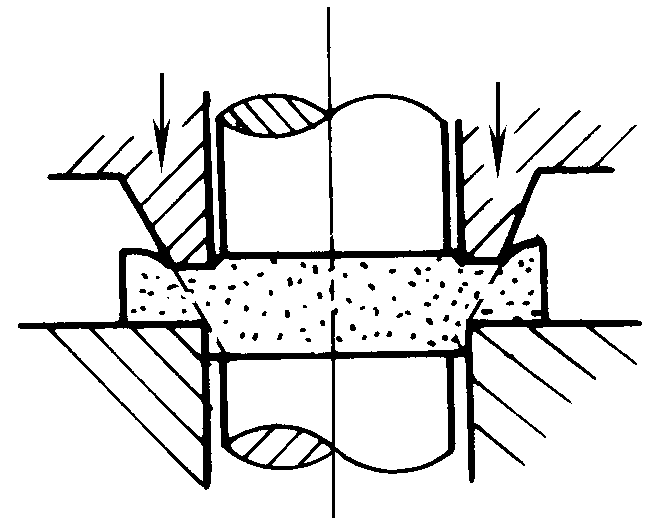

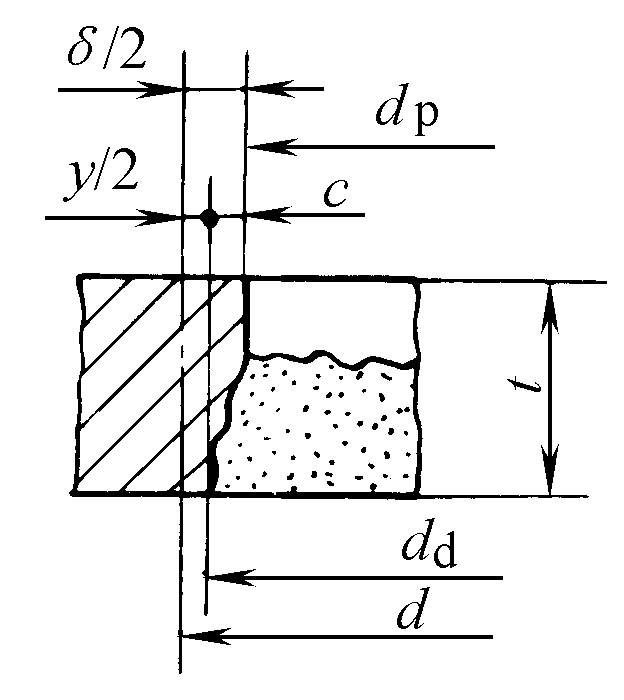

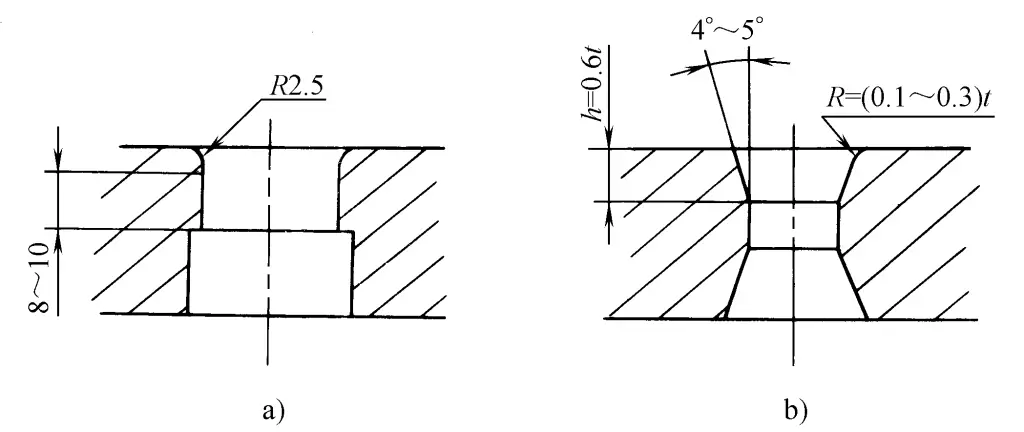

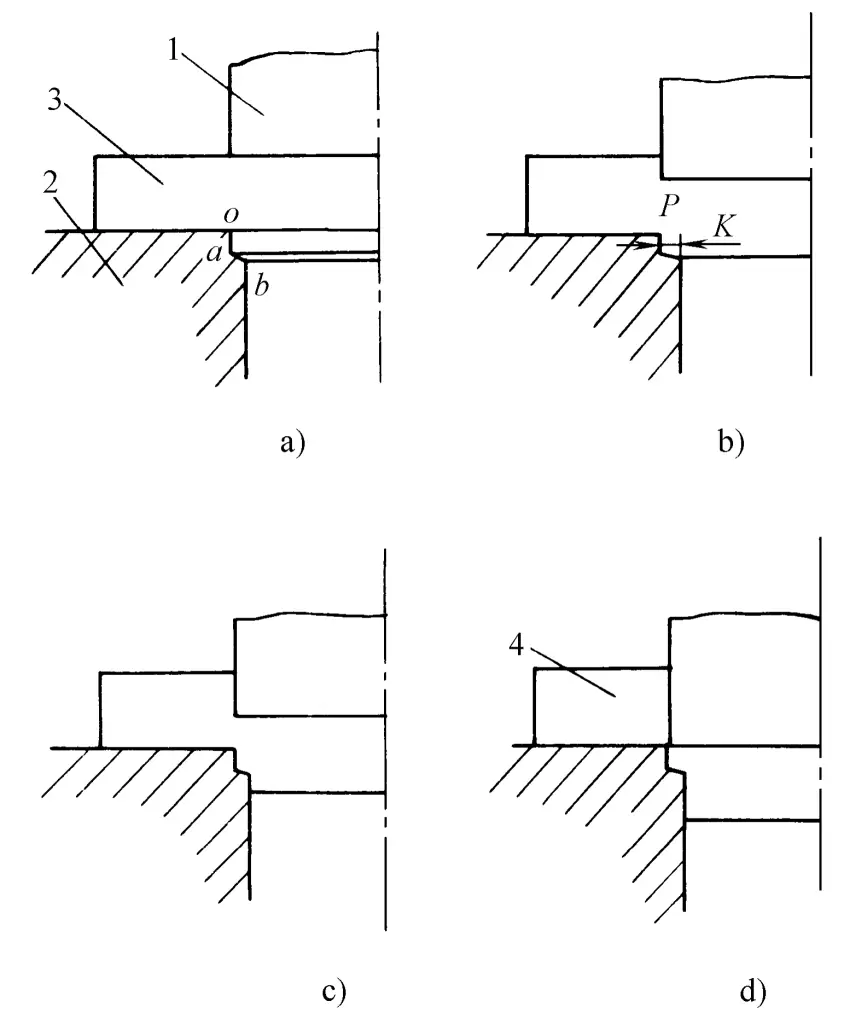

V. Cizallado sincrónico y punzonado por compresión

En la figura 13 se muestra el proceso de trabajo del método de punzonado de cizallamiento y compresión sincrónicos (es decir, punzonado por pasos). Cuando el punzón corta la chapa, el material sufre una deformación por cizallamiento basada en su propia plasticidad hasta que la superficie ab del punzón entra en contacto con la superficie de la chapa (véanse las figuras 13a, b). En este punto, la chapa no produce grietas de cizallamiento, y la duración de esta fase depende principalmente de la plasticidad del material y del estado del borde de la matriz.

1-Puñetazo

2-Muere

3-Láminas de metal

4-piezas de trabajo

A medida que el punzón continúa presionando, la superficie ab del punzón presiona y aprieta la chapa metálica, y el material comprimido establece una presión hidrostática suficientemente grande en la zona de cizallamiento P para aumentar la plasticidad del material, suprimir la generación de grietas de cizallamiento y permitir que la deformación plástica de cizallamiento continúe a lo largo del proceso de tundido. Cuando la cara final del punzón entra justo en el orificio de la matriz, se completa finalmente la separación precisa de la chapa (véase la figura 13c, d).

En el proceso de cizallamiento mencionado, se utiliza adecuadamente la plasticidad inherente del material y, a continuación, se aplica oportunamente una presión hidrostática suficientemente grande para suprimir la generación de grietas de cizallamiento.

A medida que la superficie ab del punzón se aprieta gradualmente, la presión hidrostática será cada vez mayor, justo para compensar la reducción gradual de la plasticidad de la chapa durante el proceso de cizallamiento. En la parte de trabajo del punzón, la función principal de la sección ao es controlar el momento del aumento inicial de la presión hidrostática, mientras que la función principal de la superficie ab es controlar la magnitud de la presión hidrostática. Cambiando sus tamaños, pueden adaptarse a chapas de distintos rendimientos y espesores.

Utilizando el mismo principio, también se puede conseguir un punzonado de precisión, como se muestra en la figura 14. En este momento, los residuos del punzonado deben descargarse por encima de la matriz.

1-Puñetazo

2-Muere

Material de 3 hojas

4-piezas de trabajo

La clave técnica de este método es determinar razonablemente la forma y el tamaño de la parte de trabajo del punzón de corte (o matriz de punzonado), y seleccionar los valores recomendados en función de la diferente plasticidad del material.

- La longitud de la sección ao es de (0,15~0,35)t;

- La anchura horizontal de la superficie ab K=(0,1~0,4)t;

- El ángulo entre la superficie ab y el plano horizontal es de 0°~20°;

- La separación unilateral entre la sección ao del punzón (o matriz) y la matriz (o punzón) es de 0,01~0,05mm;

- El radio del borde de la matriz de troquelado (o punzón) es de 0,05~0,2 mm.

Utilizando este método, se realizaron experimentos en cobre puro, aleación de aluminio, latón, acero 08, acero 25 (acero laminado en caliente) y aleación de zinc utilizando un molde de placa guía en una prensa convencional, consiguiendo en todos los casos superficies de cizalladura completamente lisas. Además, en el caso del latón con plomo, difícil de punzonar con precisión, este método permite que la superficie cizallada de la pieza alcance casi 0,9t (siendo t el espesor del material).