Por metales no férreos se entienden todos los metales distintos del hierro y las aleaciones a base de hierro. Poseen muchas características excelentes y desempeñan un papel importantísimo en los ámbitos industriales, sobre todo en los de alta tecnología.

I. Aluminio y aleaciones de aluminio

1. Aluminio (Al)

El aluminio puro puede clasificarse en aluminio de alta pureza, aluminio industrial de alta pureza y aluminio industrial puro, según su contenido de aluminio. El aluminio de alta pureza tiene una fracción de masa de aluminio de 99,3% a 99,996% y se utiliza principalmente en experimentos científicos, industria química y otros campos.

El aluminio industrial de alta pureza tiene una fracción de masa de aluminio de 99,85% a 99,9% y se utiliza principalmente para preparar aleaciones a base de aluminio. El aluminio puro puede utilizarse para fabricar cables eléctricos, cajas de aluminio, carcasas de blindaje y recipientes para productos químicos, etc.

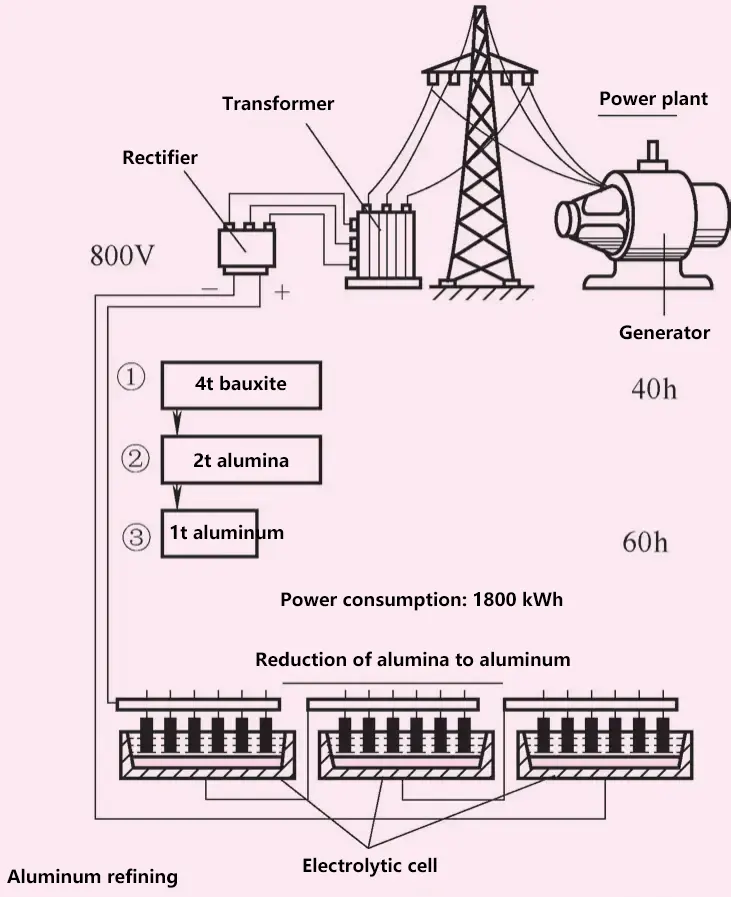

(1) Yacimientos y fundición

El aluminio metálico puro no existe en la naturaleza; el aluminio existe en forma de compuestos y es el metal con mayores reservas (alrededor de 8% de la corteza terrestre). La bauxita es el mineral con mayor contenido de aluminio; el corindón es alúmina cristalina; las gemas (rubí, zafiro, zafiro amarillo, zafiro púrpura) son alúmina pura y transparente.

(2) Propiedades principales

- Propiedades físicas. El punto de fusión es de 658°C, la densidad es de 2,7kg/cm 3 y su conductividad eléctrica sólo es superada por la plata y el cobre.

- Propiedades químicas. Resistente a la corrosión, con una gruesa capa de óxido.

- Propiedades mecánicas. La resistencia a la tracción para el aluminio fundido es de 90-120MPa, para el aluminio laminado es de 150-230MPa. El alargamiento es de 20% a 35%.

- Propiedades tecnológicas. El aluminio puede forjarse, laminarse, estirarse, mecanizarse, fundirse, soldarse y remacharse.

2. Aleaciones de aluminio

Las aleaciones de aluminio añaden principalmente cobre, silicio, magnesio, manganeso y zinc como elementos de aleación.

(1) Aleaciones de aluminio fundido

Tienen muy buenas propiedades de fundición, pueden mantener su estabilidad bajo los efectos del clima y del agua de mar, y pueden mecanizarse y soldarse.

(2) Aleaciones de aluminio forjado

Tienen buenas propiedades mecánicas y son adecuados para el procesamiento por deformación. Los productos semiacabados disponibles en el mercado incluyen placas de aluminio, tiras, tubos, barras, piezas de aluminio extruido y piezas forjadas.

Las aleaciones de aluminio se utilizan en la industria de la construcción para fabricar puertas, ventanas y componentes estructurales; en la industria alimentaria, los tanques de almacenamiento, las latas, los envases de bebidas y la mayoría de ollas y sartenes de uso cotidiano están hechos de aluminio.

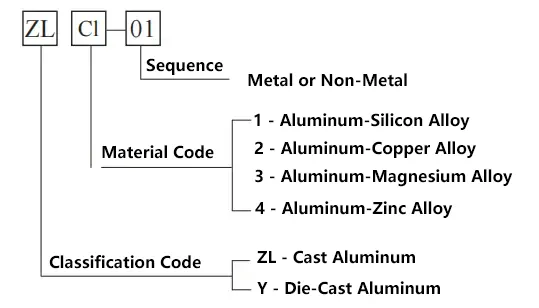

3. Designaciones de grado

1) El método de designación de grado para el aluminio fundido y las aleaciones de aluminio es el siguiente.

Las aleaciones de aluminio fundido incluyen ZL102, ZL105, ZL201, ZL401, etc.

2) Los grados de aluminio forjado y aleaciones de aluminio se representan mediante códigos de cuatro dígitos, donde el primero, tercero y cuarto dígitos son números y el segundo es una letra. El primer dígito indica el grupo de aluminio y aleación de aluminio,

como se muestra en la tabla siguiente. La segunda letra indica el estado de modificación del aluminio puro original o de la aleación de aluminio, y los dos últimos dígitos se utilizan para identificar diferentes aleaciones de aluminio dentro del mismo grupo o indicar la pureza del aluminio.

Grupos de aluminio y aleaciones de aluminio:

| Grupo | Serie de grados |

| Aluminio puro (fracción másica de aluminio ≥99,0%) | 1××× |

| Aleaciones de aluminio con cobre como principal elemento de aleación | 2××× |

| Aleaciones de aluminio con manganeso como principal elemento de aleación | 3××× |

| Aleaciones de aluminio con silicio como principal elemento de aleación | 4××× |

| Aleaciones de aluminio con magnesio como principal elemento de aleación | 5××× |

| Aleaciones de aluminio con magnesio y silicio como principales elementos de aleación y Mg 2 Fase de Si como fase de refuerzo | 6××× |

| Aleaciones de aluminio con zinc como principal elemento de aleación | 7××× |

| Aleaciones de aluminio con otros elementos como aleantes principales | 8××× |

| Grupo de aleación reservado | 9××× |

3) La comparación entre las denominaciones de grado nuevas y antiguas para el aluminio forjado y las aleaciones de aluminio se muestra en la tabla siguiente.

Comparación de las designaciones de grado nuevas y antiguas para el aluminio forjado y las aleaciones de aluminio:

| Categoría | Grado antiguo | Nuevo grado |

| Aleación de aluminio resistente a la corrosión | LF2 | 5A02 |

| LF21 | 3A21 | |

| Aleación de aluminio duro | LY11 | 2A11 |

| LY12 | 2A12 | |

| LY8 | 2B11 | |

| Aleación de aluminio extraduro | LC3 | 7A03 |

| LC4 | 7A04 | |

| LC9 | 7A09 | |

| Aleación de aluminio forjado | LD5 | 2A50 |

| LD7 | 2A70 | |

| LD8 | 2A80 | |

| LD10 | 2A14 |

4) La comparación entre las denominaciones de grado nuevas y antiguas para el aluminio puro industrial se muestra en la tabla siguiente.

Comparación de las nuevas y antiguas denominaciones de grado del aluminio puro industrial:

| Grado antiguo | L1 | L2 | L3 | L4 | L5 |

| Nuevo grado | 1070 | 1060 | 1050 | 1035 | 1200 |

4. Propiedades de procesamiento

Las aleaciones de aluminio pueden someterse a procesos de mecanizado o no. Velocidades de corte puede alcanzar hasta 400 m/min, lo que ahorra tiempo de procesamiento. Para el mecanizado se utilizan herramientas de acero rápido y de metal duro.

Fluidos de corte y los lubricantes utilizados incluyen aceite, aguarrás, alcohol y agua jabonosa. El procesamiento por deformación en caliente debe cumplir estrictas especificaciones de temperatura. El aluminio tiene una conductividad térmica y un índice de expansión térmica elevados, y la soldadura no presenta dificultades especiales. El anodizado, el decapado con ácido y el revestimiento pueden mejorar la resistencia a la corrosión.

II. Cobre y aleaciones de cobre

1. Cobre (Cu)

Aparte del aluminio, el cobre es el metal no férreo más importante. El cobre industrialmente puro es de color rojo rosado, que se vuelve rojo púrpura cuando se forma una película de óxido en la superficie. El cobre es un metal indispensable para la ingeniería eléctrica y la fabricación mecánica.

(1) Yacimientos y fundición

El cobre existe principalmente en forma de mineral, siendo los principales minerales de cobre la calcosina (Cu 2 S) y calcopirita (CuFeS 2 ). El azufre se elimina en los hornos de tostación y el cobre puro se obtiene mediante refinado en horno o electrólisis.

(2) Propiedades principales

1) Propiedades físicas.

El punto de fusión es 1084°C, la densidad es 8,9kg/cm 3 La conductividad térmica es 8 veces superior a la del acero y la conductividad eléctrica 7 veces superior a la del acero.

2) Propiedades químicas.

Gracias a la gruesa capa de óxido, presenta una gran resistencia a la corrosión por aire y agua. Reacciona con el dióxido de carbono del aire para formar carbonato de cobre (pátina verde).

Resistencia a la tracción ≤250MPa, el alargamiento medio del alambre de cobre es de 30% a 50%, la dureza es sólo de unos 25% del acero.

4) Propiedades tecnológicas.

El cobre puede forjarse, laminarse, hilarse, estirarse, mecanizarse, fundirse, soldarse, etc.

2. Aleaciones de cobre

Las aleaciones de cobre incluyen aleaciones binarias y aleaciones multielemento, con elementos de aleación como zinc, estaño, níquel, aluminio y hierro.

(1) Latón (aleación de cobre y zinc)

Tiene buenas propiedades de fundición, maquinabilidad, resistencia a la corrosión y conformabilidad en frío. Su resistencia aumenta con el contenido de zinc. El latón con otros elementos de aleación añadidos se denomina latón especial. Los elementos de aleación más comunes son el aluminio, el hierro, el silicio, el manganeso, el plomo, el estaño, el níquel, etc., que pueden mejorar ciertas propiedades del latón.

(2) Bronce

Tiene un color gris verdoso, de ahí el nombre de bronce. Para mejorar las propiedades tecnológicas y mecánicas de la aleación, la mayoría de los bronces contienen también otros elementos de aleación como plomo, zinc, fósforo, etc.

Dado que el estaño es un elemento escaso, la industria también utiliza muchos bronces sin estaño. Los principales bronces sin estaño son el bronce al aluminio, el bronce al berilio, el bronce al manganeso, el bronce al silicio, etc.

El bronce al estaño tiene buenas propiedades mecánicas, resistencia a la corrosión, reducción de la fricción y propiedades de fundición; el bronce al estaño tiene mejor resistencia a la corrosión que el latón en atmósfera, agua de mar, agua dulce y vapor.

El bronce de aluminio tiene mejores propiedades mecánicas, resistencia al desgaste, resistencia a la corrosión, resistencia al frío, resistencia al calor que el bronce de estaño, es amagnético, tiene buena fluidez, no tiende a segregarse y puede producir piezas fundidas densas. La adición de hierro, níquel y manganeso al bronce de aluminio puede mejorar aún más diversas propiedades de la aleación.

(3) Cuproníquel

Las aleaciones a base de cobre con níquel como principal elemento aditivo son de color blanco plateado, por lo que se denominan cuproníquel. Las aleaciones binarias de cobre-níquel se denominan cuproníquel ordinario, mientras que las aleaciones de cobre-níquel con manganeso, hierro, zinc y aluminio se denominan cuproníquel complejo. La adición de níquel al cobre puro mejora significativamente la solidez, la resistencia a la corrosión, la resistencia eléctrica y las propiedades termoeléctricas.

El cuproníquel industrial se divide en cuproníquel estructural y cuproníquel eléctrico en función de sus características de rendimiento y usos, cumpliendo diversos requisitos de resistencia a la corrosión y propiedades eléctricas y térmicas especiales.

3. Designaciones de grado

(1) Método de designación de la ley de cobre puro

Método de designación del grado de cobre puro:

| Grado | Designación | Código | Composición química fracción másica (%) | |||

| Cu (no inferior a) | Impurezas | Impurezas totales | ||||

| Bi | Pb | |||||

| Cobre puro | No. 1 cobre | T1 | 99.95 | 0.001 | 0.003 | 0.05 |

| No. 2 cobre | T2 | 99.90 | 0.001 | 0.005 | 0.1 | |

| No. 3 cobre | T3 | 99.70 | 0.002 | 0.01 | 0.3 | |

| Cobre sin oxígeno | Nº 1 Cobre libre de oxígeno | TU1 | 99.97 | 0.001 | 0.003 | 0.03 |

| Nº 2 cobre sin oxígeno | TU2 | 99.95 | 0.001 | 0.004 | 0.05 | |

(2) Aleaciones de cobre

1) Latón.

Latón ordinario: La designación utiliza "H + contenido porcentual de cobre", donde "H" significa latón ordinario.

Latón ordinario:

| Código | Fracción másica de Cu (%, no inferior a) | Fracción másica de impurezas (%) |

| H96 | 95.0~97.0 | ≤0.2 |

| H90 | 88.0~91.0 | ≤0.2 |

| H80 | 79.0~81.0 | ≤0.3 |

| H68 | 67.0~70.0 | ≤0.3 |

Latón especial: La designación utiliza "H + símbolo del elemento aditivo principal + porcentaje de contenido de cobre + porcentaje de contenido del elemento aditivo principal".

Aleaciones de cobre fundido: La designación es "ZCu + símbolo del elemento aditivo principal + contenido porcentual del elemento aditivo principal + símbolos y contenidos porcentuales de otros elementos", donde "Z" significa fundición, como ZCuSn10Zn2, ZCuPb10, ZCuZn40Mn2, ZCuZn33Pb2, etc.

Latón especial:

| Latón especial | Código | Composición química principal fracción de masa (%) | ||

| Cu (no inferior a) | Otros elementos de impureza | Impurezas totales | ||

| Latón plomado | HPb63-3 HPb59-1 | 62.0~65.0 57.0~60.0 | Plomo 2.4~3.0 Plomo 0,8~1,9 | ≤0.75 ≤1.0 |

| Latón estañado | HSn62-1 | 61.0~63.0 | Estaño 0,7~1,1 | ≤0.3 |

| Latón con arsénico añadido | HSn70-1 | 69.0~71.0 | Estaño 0,8~1,3, Arsénico 0,03~0,06 | ≤0.3 |

| Aluminio latón | HAl60-1-1 | 58.0~61.0 | Aluminio 0,7-1,5, Arsénico 0,1-0, Hierro 0,7-1,5 | ≤0.7 |

| Latón de hierro | HFe59-1-1 HFe58-1-1 | 57.0~60.0 56.0~58.0 | Hierro 0,6~1,2, Aluminio 0,1~0,5 Manganeso 0,5~0,8, Estaño 0,3~0,7 | ≤0.3 ≤0.5 |

| Latón manganeso | HMn58-2 | 57.0~60.0 | Manganeso 1.0~2.0 | ≤1.2 |

| Latón niquelado | HNi65-5 | 64.0~67.0 | Níquel 5.0~6.5 | ≤0.3 |

| Latón siliconado | HSi80-3 | 79.0~81.0 | Silicio 2.5~4.0 | ≤1.5 |

2) Bronce.

La designación utiliza "Q + símbolo del elemento aditivo principal y contenido porcentual + símbolos de otros elementos y contenidos porcentuales".

Bronce:

| Nombre | Designación | ||

| Bronce | Bronce al estaño | QSn4-3, QSn4-4-2,5, QSn6,5-0,1, QSn6,5-0,4 | |

| Bronce sin estaño | Bronce de aluminio | QAl5, QA17, QA19-2, QA19-4, QAl10-3-1,5 | |

| Bronce al manganeso | QMn1.5, QMn5 | ||

| Bronce al silicio | QSi1-3, QSi3-1 | ||

| Bronce al berilio | QBe2 | ||

3) Cuproníquel.

La designación del cuproníquel utiliza "B + contenido porcentual de níquel", como B5, donde la fracción másica de níquel se sitúa en torno a 5%.

La designación especial del cuproníquel utiliza "B + símbolo del elemento aditivo principal + contenido porcentual de níquel", como BFe11-1-1 para el cuproníquel de hierro con fracción másica de níquel en torno a 11%; BMn40-1,5 para el cuproníquel de manganeso con fracción másica de níquel en torno a 40%; BAl13-3 para el cuproníquel de aluminio con fracción másica de níquel en torno a 13%.

4. Propiedades de procesamiento

Mediante la deformación por trabajo en frío, la resistencia y la dureza aumentan significativamente, mientras que el alargamiento disminuye en consecuencia; tras el recocido de ablandamiento, el alargamiento aumenta, mientras que la resistencia y la dureza disminuyen.

III. Zinc y aleaciones de zinc

1. Zinc (Zn)

Cuando el zinc se alea con el cobre, puede producir aleaciones similares al oro. El zinc tiene

(1) Yacimientos y fundición

Los yacimientos de zinc incluyen la esfalerita (ZnS), la smithsonita (ZnCO₃) y la hemimorfita [Zn₄Si₂O₇(OH)₂-H₂O]. El zinc comercial en el mercado contiene 99,5% de zinc en masa, y puede obtenerse zinc de gran pureza (99,997% en masa) mediante destilación y electrólisis.

(2) Propiedades principales

1) Propiedades físicas.

El punto de fusión es de 419,5°C, el de ebullición de 911°C, la densidad de 7,14kg/cm³ y la dureza Mohs de 2,5.

2) Propiedades químicas.

Tiene una buena resistencia a la corrosión y forma una gruesa capa de óxido de zinc (ZnO) cuando se combina con oxígeno.

3) Propiedades mecánicas.

Resistencia del grano ≤140MPa. El zinc es muy quebradizo, fácilmente trabajable a 120°C, y vuelve a ser quebradizo cuando la temperatura sube a 205°C. Durante la galvanización, el zinc se adhiere bien al metal base.

4) Propiedades de transformación.

Utilizado como material de protección de superficies (galvanizado en caliente, galvanizado por pulverización o galvanoplastia), el zinc puede emplearse como excelente elemento de aleación. Al procesar el zinc, es aconsejable utilizar una lima de un solo corte. El zinc tiene buenas propiedades de forja. Los productos comerciales de zinc incluyen lingotes de zinc, barras, chapas de zinc y materiales de alambre.

2. Aleaciones de zinc

Las aleaciones de zinc son aleaciones compuestas de zinc como base con la adición de otros elementos. Los elementos de aleación más comunes son el aluminio, el cobre, el magnesio, el cadmio, el plomo y el titanio.

(1) Aleaciones de zinc fundido

Formadas por fundición, tienen buenas propiedades de fundición y retención de la precisión geométrica. Adecuados para la fundición a presión de instrumentos, piezas de automóvil y carcasas.

(2) Aleaciones de zinc forjado

Aleaciones de zinc utilizadas para producir diversas formas de materiales de zinc. A menudo incluyen pequeñas cantidades de cadmio, plomo, hierro, titanio y cobre. Se utiliza principalmente para carcasas de pilas, placas de circuitos impresos, láminas para tejados y artículos de ferretería de uso cotidiano.

3. Designaciones de grado

1) Las calidades de los lingotes de zinc se expresan como "contenido porcentual de Zn + zinc", como Zn99,95.

2) Los grados de aleación de zinc fundido se expresan como "ZZn + otros símbolos de elementos y contenido porcentual", como ZZnAl6Cu1, ZZnAl4Cu1Mn.

3) Los grados de aleación de zinc fundido a presión se expresan como "YZZn + otros símbolos de elementos y contenido porcentual", como YZZnAl4Cu1.

4) Otras designaciones de las calidades de las aleaciones de zinc: Las calidades de chapa de zinc en batería se expresan como "XDx", donde "x" es un número que indica la secuencia, como XD1; Las calidades de chapa de zinc en offset se expresan como "XJx", donde "x" es un número que indica la secuencia, como XJ1; Las calidades de torta de zinc se expresan como "XBx", donde "x" es un número que indica la secuencia, como XB1.

4. Propiedades de procesamiento

Mediante la deformación por trabajo en frío, la resistencia y la dureza aumentan significativamente, mientras que el alargamiento disminuye en consecuencia. Tras el recocido de ablandamiento, el alargamiento aumenta, mientras que la resistencia y la dureza disminuyen.

IV. Magnesio y aleaciones de magnesio

1. Magnesio (Mg)

(1) Depósitos y fundiciones

El magnesio ocupa un lugar importante entre los elementos químicos. Mediante el procesamiento de minerales (magnesita, dolomita, carnallita), se elimina el CO₂ de la magnesita (MgCO₃) para obtener óxido de magnesio (MgO). El magnesio se obtiene por electrólisis.

(2) Propiedades principales

1) Propiedades físicas.

El punto de fusión es de 657°C, y la densidad es de 1,74kg/cm³.

2) Propiedades químicas.

Muy estable en aire seco. En pirotecnia, el magnesio se combina con el oxígeno para producir un destello; el magnesio ardiendo sólo puede extinguirse con arena, ya que el agua intensificaría la reacción de oxidación.

3) Propiedades mecánicas.

El magnesio puro tiene una resistencia a la tracción muy baja, de 110-200MPa.

4) Propiedades de transformación.

Fácil de mecanizar, permite velocidades de corte relativamente altas, con buena conformabilidad y propiedades de fundición.

2. Aleaciones de magnesio

Debido a la inflamabilidad y baja resistencia del magnesio puro, en ingeniería sólo se utilizan aleaciones de magnesio. Las aleaciones de magnesio son los materiales estructurales metálicos más ligeros. Los siguientes elementos de aleación influyen significativamente en las propiedades de las aleaciones de magnesio.

- Manganeso: Mejora la resistencia a la corrosión.

- Aluminio: Mejora las propiedades mecánicas.

- Zinc: Aumenta la ductilidad y la resistencia.

(1) Aleaciones de magnesio fundido

Aleaciones de magnesio adecuadas para la preparación y producción de piezas moldeadas para uso directo mediante métodos de colada.

(2) Aleaciones de magnesio forjado

Aleaciones de magnesio que pueden procesarse mediante métodos de conformado plástico como la extrusión, el laminado, la forja y el estampado.

V. Estaño y aleaciones de estaño

1. Estaño (Sn)

(1) Depósitos y fundiciones

Mineral: Casiterita (SnO₂). Preparación: En primer lugar, se produce el concentrado (contenido de estaño 60%-70% en masa). Fundición: El estaño se reduce del oxígeno en hornos verticales o de llama, después el estaño bruto se refina más por licuefacción o electrólisis.

(2) Propiedades principales

1) Propiedades físicas.

El punto de fusión es de 232°C, y la densidad es de 7,3kg/cm³.

2) Propiedades químicas.

Resistente al aire, al agua y a muchos álcalis y ácidos.

3) Propiedades mecánicas. La resistencia a la tracción es de 30 MPa, el alargamiento ≤40%.

4) Propiedades de transformación.

No tóxico, con buena conformabilidad y ductilidad. Por debajo de -200°C, el estaño se vuelve quebradizo y se fractura, y por debajo de -20°C se convierte en polvo. El estaño es dúctil y puede laminarse, perforarse y martillearse. Se puede fabricar en láminas de estaño con un grosor inferior a 0,01 mm.

2. Aleaciones de estaño

Las aleaciones de estaño son aleaciones formadas por la adición de otros elementos de aleación (cobre, antimonio, plomo, etc.) al estaño como base. Las aleaciones de estaño tienen bajos puntos de fusión, baja resistencia y dureza, buena conductividad térmica y bajos coeficientes de dilatación térmica. Son resistentes a la corrosión atmosférica, tienen excelentes propiedades antifricción y son fáciles de soldar con acero, cobre, aluminio y sus aleaciones. Son buenos materiales de soldadura y de soporte.

(1) Aleaciones de estaño para rodamientos

Se conocen colectivamente como aleaciones Babbitt junto con las aleaciones de plomo para cojinetes. El contenido de antimonio es de 3%-15% en masa, el de cobre es de 3%-10% en masa. El antimonio y el cobre se utilizan para aumentar la resistencia y la dureza de la aleación. Tienen un bajo coeficiente de fricción, buena tenacidad, conductividad térmica y resistencia a la corrosión, se utilizan principalmente para la fabricación de cojinetes de deslizamiento.

(2) Soldaduras de estaño

Principalmente aleaciones de estaño-plomo. La aleación de estaño con 38,1% de plomo en masa se conoce comúnmente como soldadura, con un punto de fusión de unos 183°C, utilizada para soldar componentes en la industria de instrumentos eléctricos, y sellar radiadores de automóviles, intercambiadores de calor, envases de alimentos y bebidas.

(3) Revestimientos de aleación de estaño

Aprovechando la resistencia a la corrosión de las aleaciones de estaño, se aplican a la superficie de diversos componentes eléctricos, proporcionando tanto protección como decoración.

(4) Aleaciones de estaño

(Incluidas las aleaciones de plomo-estaño y las aleaciones de estaño sin plomo) utilizadas para producir diversas joyas y artesanías exquisitas de aleación, como anillos, collares, pulseras, pendientes, broches, botones, alfileres de corbata, adornos para sombreros, artesanías decorativas, marcos de fotos de aleación, emblemas religiosos, estatuas en miniatura, recuerdos, etc.

3. Tratamiento

El estaño tiene buenas propiedades de fluidez y fundición en estado fundido y puede utilizarse como material de revestimiento (como la hojalata).

VI. Plomo y aleaciones de plomo

1. Plomo (Pb)

(1) Depósitos y fundiciones

El mineral de plomo más importante es la galena (PbS) y los minerales mixtos. Primero se produce un concentrado rico en plomo, después se obtiene plomo mediante tostación y reducción, seguidas de refinado para obtener plomo puro.

(2) Propiedades principales

1) Propiedades físicas.

El punto de fusión es de 327,4°C, y la densidad es de 11,34kg/cm³.

2) Propiedades químicas.

Tiene muy buena resistencia a la corrosión, resistente a la mayoría de los ácidos pero no al agua regia, tóxica.

3) Propiedades mecánicas.

Baja resistencia y dureza, poca elasticidad, resistencia a la tracción es 15MPa, alargamiento ≤60%.

4) Propiedades de transformación.

Baja resistencia a la deformación, alta deformabilidad, adecuado para el conformado en frío. El plomo es fácil de soldar y fundir. Puede alearse con otros metales. Se utiliza principalmente para fabricar chapas de cierre, recipientes resistentes a los ácidos, cables con revestimiento de plomo, anillos de sellado, granalla de plomo, placas de protección contra las radiaciones y plomo de sellado.

2. Aleaciones de plomo

Las aleaciones de plomo son aleaciones compuestas de plomo como base con la adición de otros elementos. Según sus propiedades y usos, las aleaciones de plomo pueden clasificarse en aleaciones resistentes a la corrosión, aleaciones para baterías, aleaciones para soldadura, aleaciones para impresión, aleaciones para cojinetes y aleaciones para matrices. Las aleaciones de plomo se utilizan principalmente para la protección contra la corrosión química, el blindaje contra las radiaciones, la fabricación de placas de baterías y revestimientos de cables.