Soldadura

I. Principios, características y ámbito de aplicación de la soldadura por arco metálico protegido

1. Principio de la soldadura por arco metálico protegido

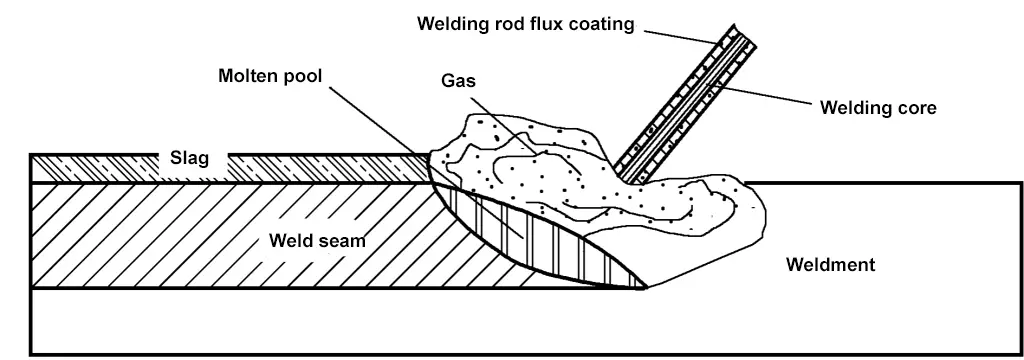

La soldadura por arco metálico protegido es un método básico de soldadura por fusión que utiliza la operación manual del electrodo, utilizando el arco de soldadura generado entre el electrodo y la pieza de trabajo para calentar y fundir el metal base o el electrodo en el punto de soldadura para formar un cordón de soldadura, como se muestra en la Figura 7-1.

2. Características de la soldadura por arco metálico protegido

1) El proceso es flexible y muy adaptable. Durante la soldadura, la operación manual puede controlar la longitud del arco, el ángulo del electrodo, la velocidad de soldadura, etc., adecuado para diversos materiales metálicos, espesores, formas estructurales y posiciones.

2) Es fácil dispersar la tensión de soldadura y controlar la deformación de soldadura cambiando las operaciones del proceso.

3) En comparación con métodos como la soldadura con gas de protección y el soldadura por arco sumergidoEl equipo es sencillo, el mantenimiento es cómodo y los costes de producción son más bajos.

4) La baja eficiencia de la producción, la alta intensidad de mano de obra y la calidad de la soldadura requieren un alto nivel de destreza y experiencia del operario.

3. Ámbito de aplicación de la soldadura por arco metálico protegido

La soldadura por arco metálico protegido se utiliza ampliamente en diversos sectores de la economía nacional. Puede utilizarse para soldar acero al carbono, acero de baja aleación, acero resistente al calor y acero inoxidable. También es adecuada para soldar acero de alta aleación, hierro fundido, metales no férreos y acero inoxidable. metalesy para el recargue de diversos materiales metálicos.

II. Electrodos y principios de selección de electrodos

Un electrodo es un material de soldadura recubierto de fundente que se utiliza en la soldadura por arco metálico protegido. Durante la soldadura, el electrodo desempeña dos funciones: como electrodo y como metal de aportación, que se funde con el material base para formar un cordón de soldadura.

Existen muchos tipos de electrodos, cada uno con su ámbito de aplicación. La selección adecuada de los electrodos tiene un impacto significativo en la calidad de la soldadura, el coste del producto y la productividad de la mano de obra. A la hora de seleccionar los electrodos deben seguirse los siguientes principios:

1) Selección basada en las propiedades mecánicas y la composición química del material base. Al soldar materiales base como acero con bajo contenido en carbono, acero con contenido medio en carbono o acero ordinario de baja aleación, elija un electrodo con la resistencia correspondiente para garantizar que el cordón de soldadura tenga el mismo rendimiento que el material base.

2) Para estructuras importantes que requieran gran tenacidad y ductilidad en el cordón de soldadura, o para aceros con gran tendencia a la fisuración y gran rigidez, elija electrodos básicos, electrodos de alta tenacidad o incluso electrodos de ultrabajo hidrógeno.

3) Al seleccionar electrodos para soldar acero inoxidable, molibdeno y acero resistente al calor al cromo-molibdeno o para recargue, hay que partir de la garantía del rendimiento especial de la unión soldada, exigiendo que la composición química y el tipo del metal de soldadura sean iguales o similares a los del material base.

4) Para soldar uniones de metales distintos entre acero de bajo contenido en carbono y acero de baja aleación, elija un electrodo con un nivel de resistencia inferior.

4) Para soldar uniones de metales distintos entre acero de bajo contenido en carbono y acero de baja aleación, elija un electrodo con un nivel de resistencia inferior.

5) Seleccione los electrodos en función del equipo existente y de las condiciones de construcción. Utilizar preferentemente electrodos adecuados tanto para corriente alterna como continua. Si la superficie biselada de la pieza es difícil de limpiar, utilice electrodos ácidos que sean fuertemente oxidantes e insensibles a las manchas de óxido y aceite; en recipientes cerrados o en condiciones de escasa ventilación, utilice electrodos ácidos que emitan menos gases nocivos durante la soldadura.

6) Tener en cuenta la resistencia al agrietamiento del metal de soldadura. Cuando la estructura soldada tenga una gran rigidez, un gran espesor y una forma compleja, utilice electrodos básicos de bajo hidrógeno resistentes a las fisuras.

7) Cuando las piezas soldadas estén sometidas a cargas vibratorias o de impacto, además de garantizar la resistencia, utilizar electrodos básicos con mejor plasticidad y tenacidad.

8) Al seleccionar en función de procesos simplificados, productividad y rentabilidad, intente utilizar electrodos que produzcan menos polvo y daños y que sean baratos. Para piezas soldadas con una gran cantidad de trabajo de soldadura, utilice electrodos más grandes y eficientes, como electrodos de acero inoxidable de alta eficiencia y electrodos de gravedad, garantizando al mismo tiempo el rendimiento de la soldadura.

III. Clasificación y medidas de prevención de la deformación residual de la soldadura

El calentamiento desigual y la contracción durante el proceso de soldadura son las principales causas de la tensión residual, y la tensión residual es la principal causa de deformación estructural.

1. Clasificación de la deformación residual de la soldadura

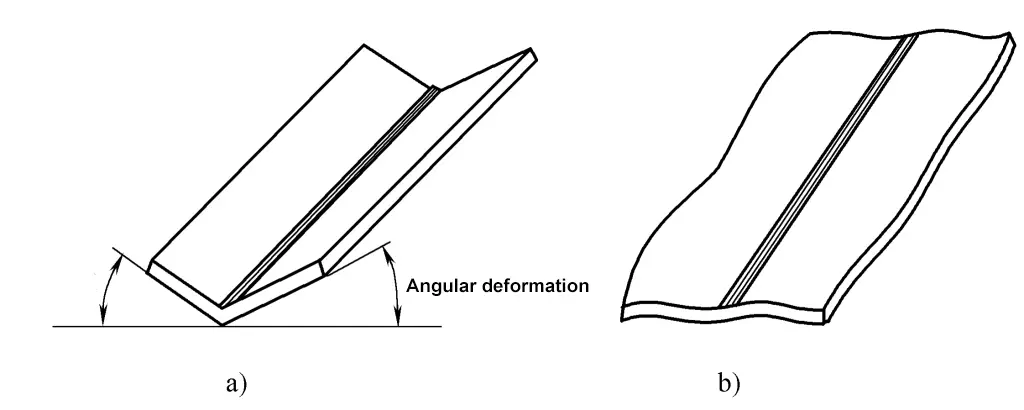

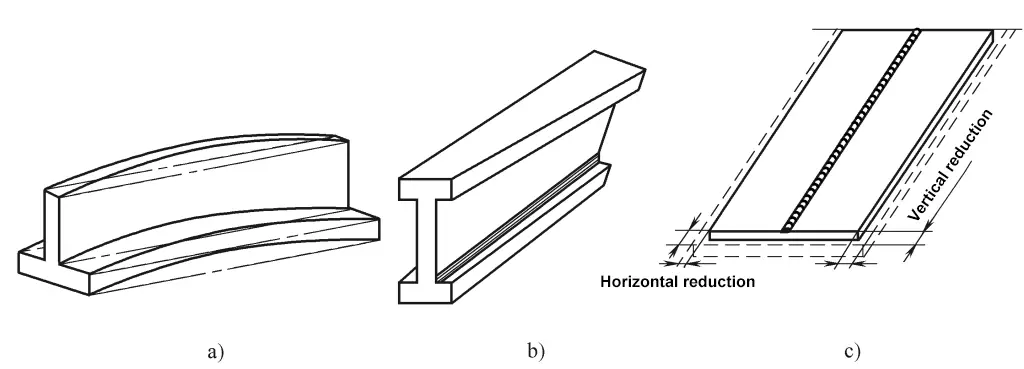

En la producción real, la deformación de las estructuras soldadas es bastante compleja. Según el impacto de la deformación residual de la soldadura en toda la estructura, puede dividirse en dos categorías: una es la deformación local, que se produce en algunas partes de la estructura soldada, como se muestra en la Figura 7-2; la otra es la deformación global, que provoca cambios en la forma y el tamaño de toda la estructura soldada, como se muestra en la Figura 7-3.

a) Deformación angular

b) Forma de borde ondulado

De acuerdo con las características de la deformación residual de soldadura, se puede dividir en seis formas básicas de deformación: deformación por contracción, deformación angular, deformación por flexión, deformación ondulada, deformación por torsión y deformación por desalineación, como se muestra en las figuras 7-2 y 7-3.

a) Deformación por flexión

b) Deformación torsional

c) Deformación por contracción

2. Medidas para evitar la deformación residual de la soldadura

Para controlar la deformación residual de la soldadura, considere las siguientes medidas utilizadas habitualmente desde la perspectiva del proceso:

(1) Utilice una secuencia de soldadura de montaje razonable

1) Utilice el método de soldadura simétrica para soldaduras simétricas

Dado que la soldadura siempre tiene una secuencia, y a medida que avanza el proceso de soldadura, también aumenta la rigidez de la estructura. Por lo tanto, las soldaduras que se sueldan en primer lugar tienden a provocar la deformación de la estructura. Así, aunque la estructura de las soldaduras sea simétrica, se producirá una deformación tras la soldadura. El propósito de la soldadura simétrica es superar o reducir la deformación causada por la primera costura soldada cuando la rigidez de la parte soldada es baja.

2) Soldar primero el lado con menos costuras para soldaduras asimétricas.

Para estructuras con soldaduras asimétricas, suelde primero el lado con menos cordones y después el lado con más cordones. Esto puede permitir que la deformación de la soldadura posterior compense la deformación del lado soldado anteriormente, reduciendo la deformación global.

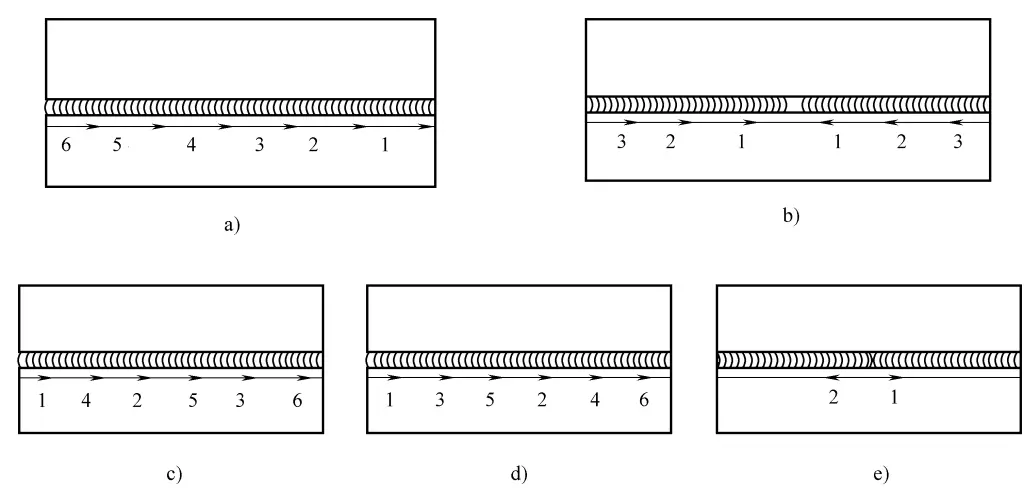

3) Utilizar diferentes secuencias de soldadura para controlar la deformación de la soldadura

En el caso de soldaduras largas en estructuras, si se utiliza la soldadura continua pasante, se producirá una deformación importante. Esto se debe no sólo a la dirección de la soldadura, sino también a que la soldadura se calienta durante mucho tiempo. Si es posible, cambiar la soldadura continua por la soldadura segmentada y cambiar adecuadamente la dirección de la soldadura puede reducir la deformación causada por las soldaduras locales o compensarse entre sí para lograr el propósito de reducir la deformación global. Como se muestra en la Figura 7-4.

a) Método de soldadura por etapas

b) Método de soldadura con paso central hacia atrás

c) Método de soldadura Skip

d) Método de soldadura alterna

e) Método de soldadura a tope de sección media

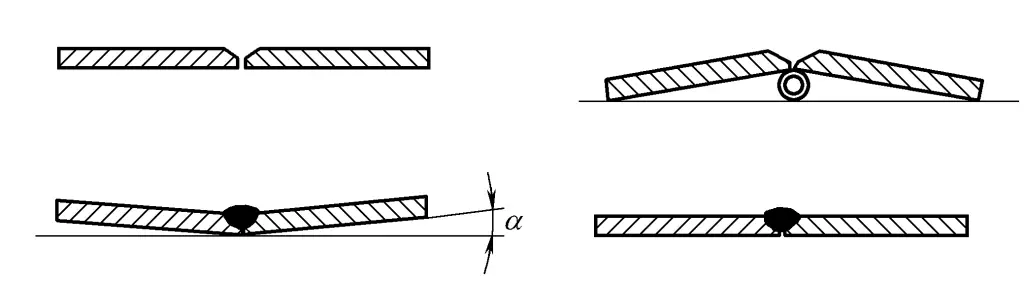

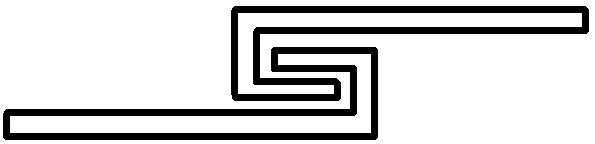

(2) Método de contra deformación

De acuerdo con el patrón de deformación de la soldadura, colocar artificialmente la soldadura en una deformación opuesta a la dirección de deformación de la soldadura por adelantado, con el fin de lograr el propósito de contrarrestar la deformación de la soldadura. Este método se denomina método de contra-deformación (también conocido como método de tolerancia reservada). El uso de este método requiere experiencia en la predicción del tamaño de la contra deformación, y el ángulo de flexión inversa debe ser controlado, ni demasiado pequeño ni demasiado grande. La soldadura a tope de la ranura en forma de Y mostrada en la Figura 7-5 es un ejemplo de control de la deformación angular mediante el método de contra deformación.

(3) Método de fijación rígida

La cantidad de deformación de la soldadura depende de la rigidez de la estructura; cuanto mayor sea la rigidez, menor será la deformación causada tras la soldadura, y la rigidez de la estructura depende principalmente de la forma y el tamaño de la estructura. En cuanto a la capacidad de la estructura para resistir la tensión o la compresión, el tamaño de la rigidez está relacionado con el tamaño del área de la sección transversal.

Cuanto mayor sea el área de la sección transversal, mayor será la rigidez y mayor la capacidad de resistir la deformación. Por lo tanto, las chapas de acero gruesas tienen menos deformación después de la soldadura en comparación con las chapas de acero finas.

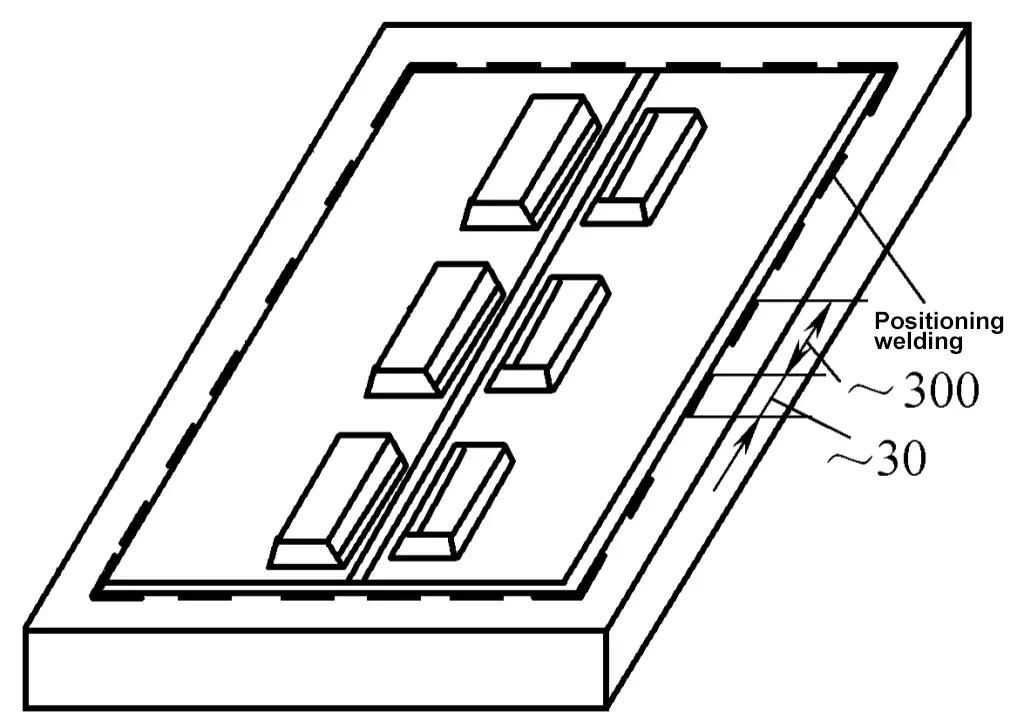

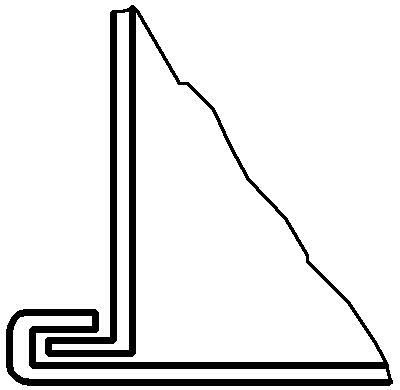

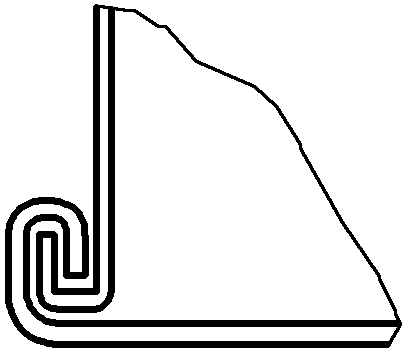

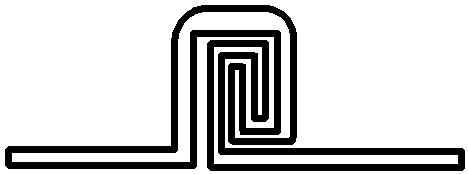

El método de fijación rígida consiste en utilizar medidas obligatorias o recurrir a fijaciones de gran rigidez para componentes que carecen de rigidez suficiente por sí mismos, a fin de limitar y reducir el grado de deformación tras la soldadura. Con este método, las fijaciones sólo pueden retirarse una vez que la soldadura se ha enfriado completamente. Las figuras 7-6 a 7-8 muestran ejemplos de diferentes estructuras soldadas que utilizan el método de fijación rígida para reducir la deformación de la soldadura.

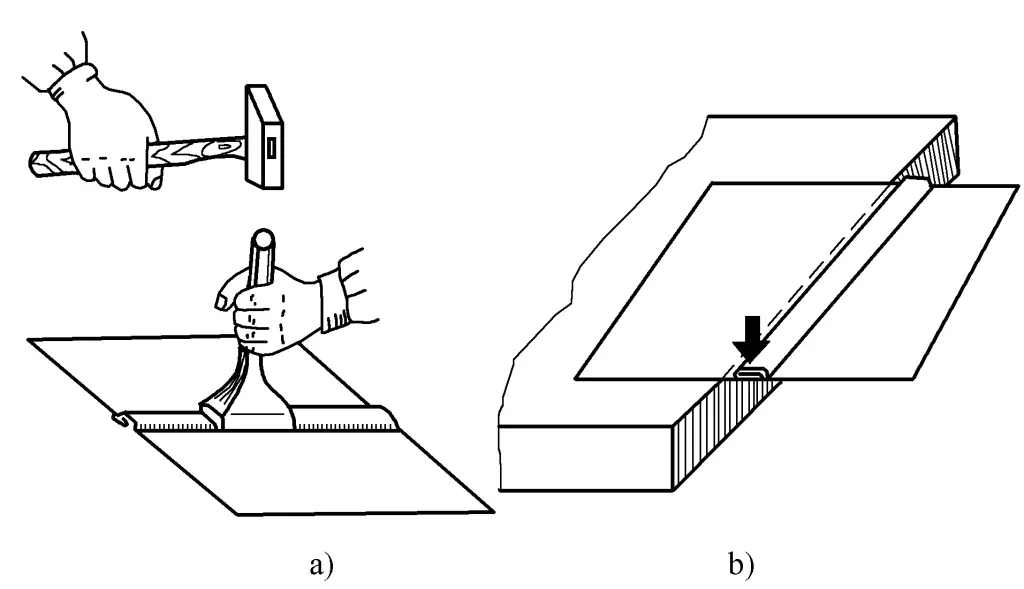

1) Utilizar objetos pesados para presionar o utilizar la soldadura por puntos para posicionar. Este método es adecuado para la soldadura de chapas finas, en la que se utiliza la soldadura por puntos alrededor de la chapa para soldarla firmemente a la plataforma o al bastidor, y se colocan objetos pesados a ambos lados del cordón de soldadura. Después de que la costura de soldadura se haya enfriado completamente, retire los objetos pesados, raspe los puntos de soldadura por puntos y consiga el propósito de reducir la deformación. Como se muestra en la Figura 7-6.

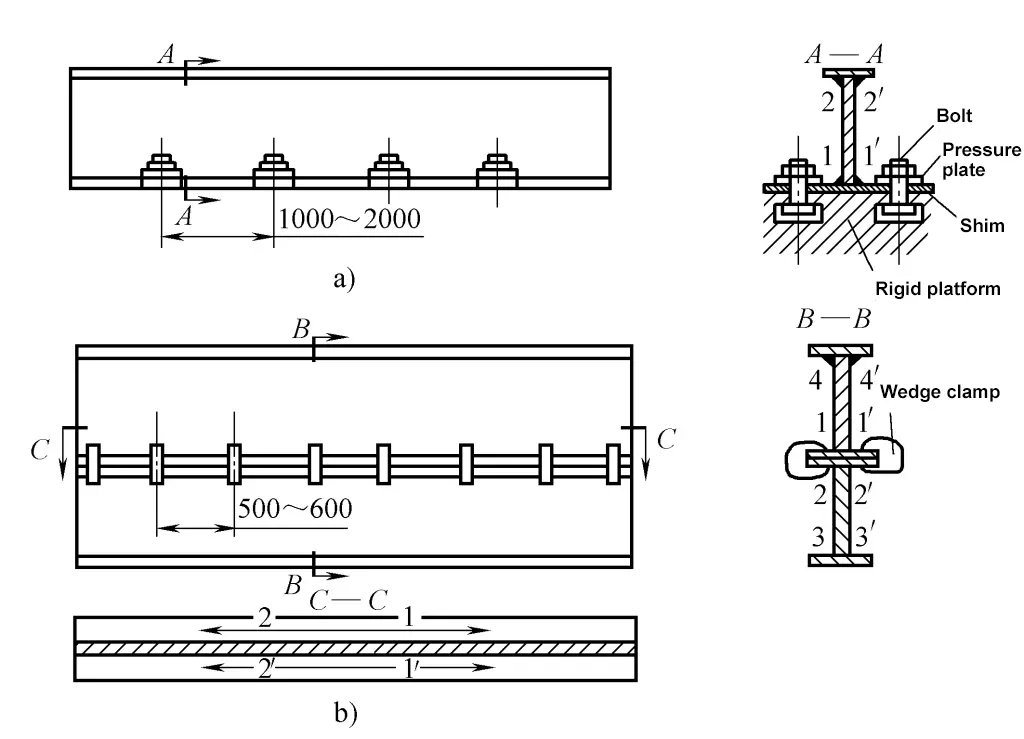

2) Utilice fijaciones para la fijación. Como se muestra en la Figura 7-7a, antes de soldar la viga en I, atornille firmemente las bridas a la plataforma, utilizando la rigidez de la plataforma para reducir la deformación angular y la deformación por flexión después de la soldadura.

Si las condiciones limitan el uso del método anterior, también se puede utilizar el método mostrado en la figura 7-7b, combinando dos vigas en I juntas, utilizando abrazaderas de cuña para apretar las dos bridas, aumentando la rigidez del bastidor en I para lograr el propósito de reducir la deformación después de la soldadura. Este método también se utiliza comúnmente en la soldadura de ensamblaje de bases, bastidores y otros componentes.

a) Una viga en I

b) Combinación de dos vigas en I

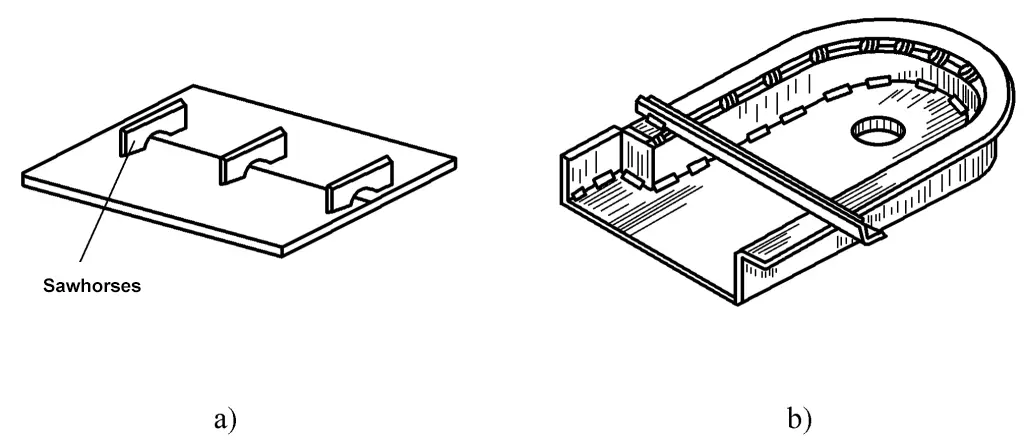

3) Utilizar "caballetes de sierra" o soportes temporales para la fijación. En la soldadura a tope de chapas de acero, también puede utilizarse el método de fijación con "caballetes de sierra" para controlar la deformación, que es un método sencillo y fiable muy utilizado en la producción. Para soldaduras pequeñas en general, también puede utilizarse el método de fijación rígida con soportes temporales, como se muestra en la figura 7-8.

a) Método de fijación mediante "caballetes de sierra".

b) Método de fijación mediante soportes provisionales

Debe tenerse en cuenta que, aunque la deformación de la soldadura se controla eficazmente con la fijación rígida, debido a las grandes limitaciones de la estructura, se generan importantes tensiones internas. Por lo tanto, la fijación rígida sólo es adecuada para soldaduras con buena soldabilidad. En el caso de los aceros al carbono medios y los aceros aleados con mala soldabilidad, la fijación rígida no debe utilizarse para soldar a fin de evitar la formación de grietas.

Además, la elección de métodos de soldadura y los parámetros también pueden reducir la deformación de la soldadura. Por ejemplo, el uso de calor concentrado, zona afectada por el calor CO estrecha, soldadura con protección de gas, soldadura por arco de plasma en lugar de soldadura con gas y soldadura por arco de metal protegido puede reducir la deformación de la soldadura; el uso de parámetros de soldadura más pequeños para reducir la entrada de calor también puede reducir la deformación de la soldadura.

Remachando

I. Principios del remachado

Por remachado se entiende el método de unir dos o más piezas del mismo material o de materiales diferentes con agujeros de remache procesados en un todo mediante herramientas y equipos de remachado, utilizando la deformación de los remaches a temperatura ambiente o después de calentarlos.

El proceso general de remachado es el siguiente:

1) Utilice taladrado, escariado, brochado y escariado para procesar los orificios de los remaches en las piezas de conexión.

2) De acuerdo con los requisitos de tamaño del dibujo estructural, seleccione la referencia de montaje para el posicionamiento de las piezas remachadas.

3) Seleccionar correctamente los remaches que cumplan los requisitos técnicos.

4) Determinar el equipo y las herramientas de remachado.

5) Aplicar las operaciones de remachado de quemado, unión, roscado y remate.

6) Inspección de la calidad del remachado.

El remachado se caracteriza por un equipo de proceso sencillo, una distribución uniforme y fiable de la tensión, una deformación mínima tras el montaje, una gran resistencia, un control de calidad sencillo, una inspección cómoda, unas uniones que no tienden a aflojarse, una larga vida útil y facilidad de mantenimiento e inspección. Se trata de una conexión no desmontable, utilizada habitualmente en conexiones que deben soportar grandes cargas de impacto y vibración, poca soldabilidad o materiales no metálicos.

Con el desarrollo de la tecnología industrial, el remachado ha sido sustituido gradualmente por la soldadura y el pegado debido a sus desventajas, como los procesos múltiples, la alta intensidad de mano de obra, el alto nivel de ruido y la baja eficiencia del trabajo, pero sigue siendo ampliamente utilizado en industrias como la automoción, la aviación, la instrumentación, los puentes y la construcción.

II. Clasificación y ámbito de aplicación del remachado

1. Tipos de remachado

En función del rendimiento de trabajo de los componentes y del ámbito de aplicación, el remachado puede dividirse en:

(1) Remachado fuerte

Sólo requiere que los remaches y componentes tengan la resistencia suficiente para soportar grandes cargas, sin requisitos especiales en cuanto a la estanqueidad de la unión. Como puentes, vigas, vehículos y torres y otros componentes de cerchas.

(2) Remachado apretado

Requiere no sólo una resistencia de conexión suficiente para soportar determinadas fuerzas, sino también una buena estanqueidad de la unión para garantizar que no se produzcan fugas de líquidos o gases a determinadas presiones. Este tipo de remachado se utiliza habitualmente en componentes de recipientes de alta presión, como calderas, depósitos de gas, etc.

(3) Remachado apretado

La junta no soporta una fuerza significativa, sólo requiere una alta estanqueidad para evitar fugas de agua y aire, se utiliza sobre todo en la conexión de componentes de contenedores de paredes delgadas, como depósitos de agua, depósitos de aceite, etc.

2. Formas de remachado

Según las diferentes posiciones relativas de las partes unidas, se divide en tres formas: solapada, a tope y en esquina.

(1) Vuelta

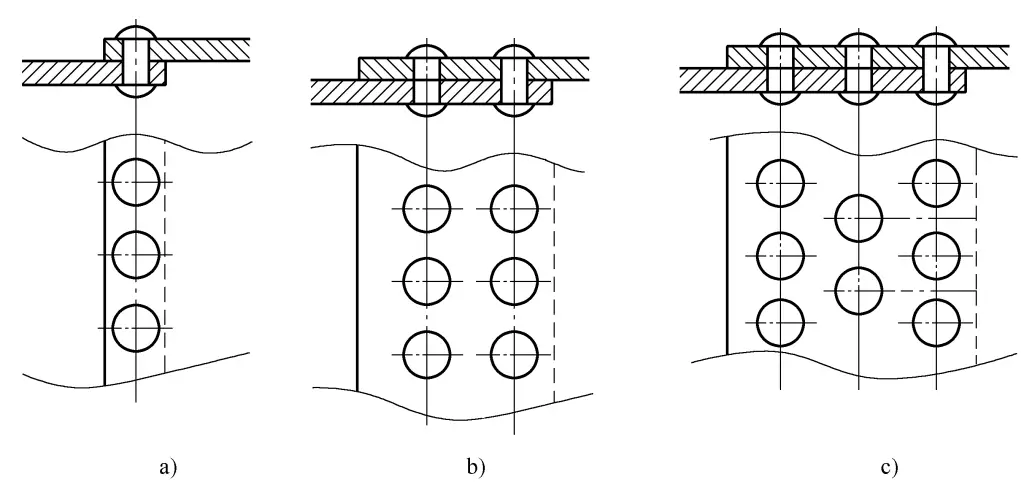

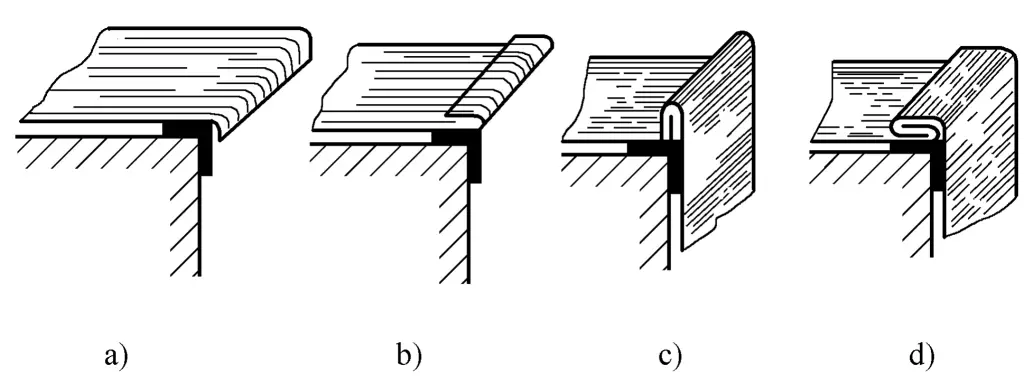

Una chapa se remacha encima de otra, como se muestra en la figura 7-9.

a) Fila única

b) Doble fila

c) Varias filas

(2) Junta a tope

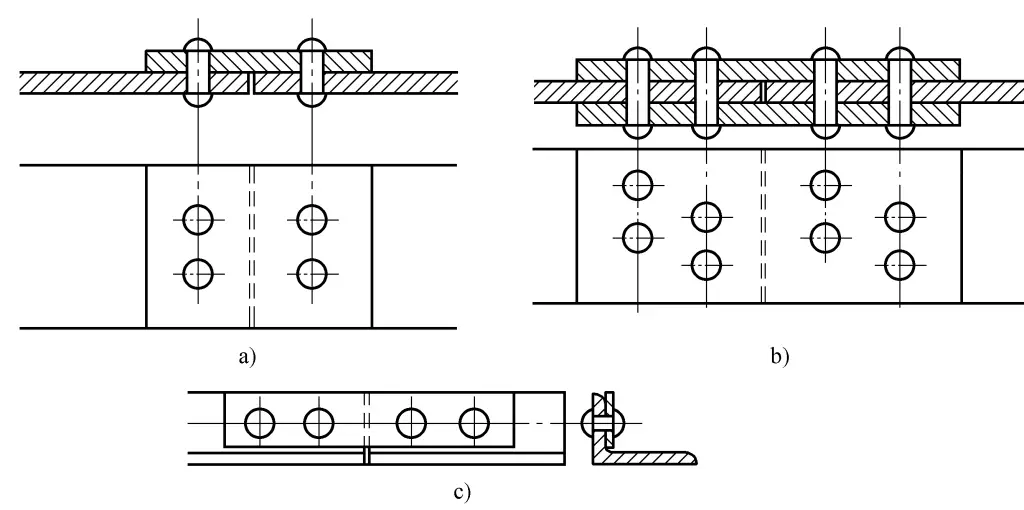

El remachado se realiza colocando las juntas de dos placas en el mismo plano y utilizando una placa de cubierta como conector para unir las juntas. Existen dos tipos de cubrejuntas: simples y dobles, cada una de las cuales se divide a su vez en fila simple, fila doble e hileras múltiples según el número de filas de remaches. La disposición de los remaches puede ser paralela o escalonada, como se muestra en la figura 7-10.

a) Una fila, una placa de cubierta

b) Doble fila, doble placa de cubierta

c) Junta angular de hierro

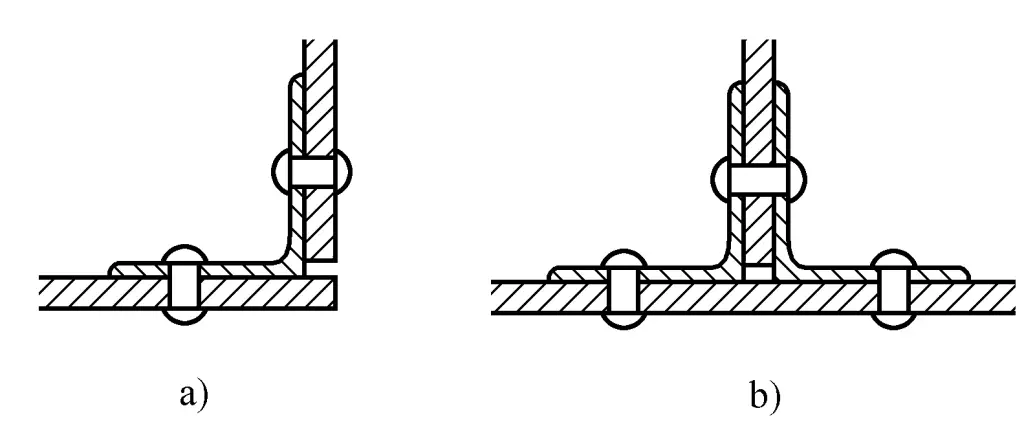

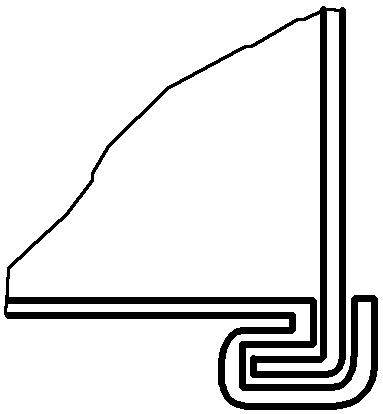

(3) Junta de esquina

Conecta dos placas que están perpendiculares o en un cierto ángulo entre sí, normalmente utilizando hierro angular como conector, disponible en formas de una cara y de doble cara, como se muestra en la figura 7-11.

a) Junta de esquina unilateral

b) Acoplamiento en ángulo de doble cara

III. Parámetros básicos de la disposición de los remaches

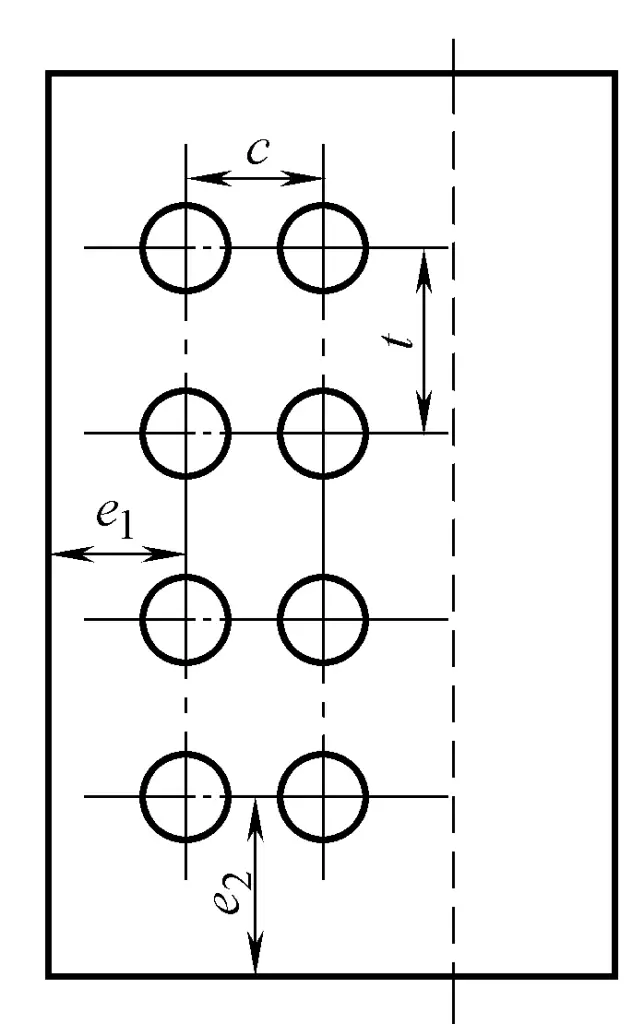

Los parámetros básicos se refieren a la distancia entre remaches, la distancia entre filas y la distancia entre bordes, como se muestra en la Figura 7-12.

1) Distancia entre remaches t: Distancia entre los centros de dos remaches adyacentes de la misma fila.

2) Distancia entre filas c: La distancia entre los centros de dos filas adyacentes de remaches.

3) Distancia del borde e: La distancia desde la fila más externa de remaches hasta el borde de la placa de trabajo.

Determinación de los parámetros de disposición de los remaches en chapas de acero, véase la tabla 7-1.

Tabla 7-1 Determinación de los parámetros de disposición de los remaches en chapas de acero

| Nombre | Localización y orientación | Distancia máxima permitida (tome la mínima de las dos) | Distancia mínima admisible | |

| Distancia de remache t o paso c | Fila exterior | 8d 0 o 12δ | 3d0 | |

| Fila central | Componente bajo compresión | 12d 0 o 18δ | ||

| Componente bajo compresión | 16d 0 o 24δ | |||

| Margen e | Paralelo a la dirección de la carga e 1 | 4d 0 o 8δ | 2d0 | |

| Dirección perpendicular a la carga e 2 | Vanguardia | 1.5d0 | ||

| Borde de rodadura | 1.2d0 | |||

Nota: d 0 es el diámetro del orificio del remache; δ es el espesor de la placa más delgada

IV. Determinación de los remaches y de su diámetro, longitud y tamaño del orificio

1. Remaches

Un remache se compone de una cabeza remachable y un vástago cilíndrico, con la cabeza remachable a menudo forjada a partir de matrices, disponible en tipos macizos y huecos. Los remaches macizos se dividen en varias formas, como cabeza redonda, avellanada, semiencastrada, cabeza cónica plana y cabeza plana; los remaches huecos son ligeros y cómodos de remachar, pero tienen poca resistencia en la cabeza, por lo que son adecuados para estructuras sometidas a menos tensiones.

De acuerdo con GB/T116-1986, los remaches de acero incluyen Q215, Q235, ML2, ML3, 10, 15, los remaches de cobre incluyen T3, H62, y los remaches de aluminio incluyen L3, LY1, LY10, LF10 (utilizan los nuevos grados de material, cumpliendo con las regulaciones nacionales estándar para remaches).

Durante el proceso de remachado, como el remache tiene que soportar una importante deformación plástica, el material del remache debe tener una buena plasticidad. Por esta razón, los remaches fabricados por estampación en frío deben ser recocidos. De acuerdo con los requisitos, los remaches deben someterse a pruebas de forjabilidad y a pruebas de resistencia mecánica, como tracción y cizalladura. La superficie del remache no debe presentar defectos que afecten a su uso.

2. Diámetro del remache

El diámetro del remache viene determinado por el espesor de la placa de conexión, de acuerdo con los requisitos de resistencia estructural, y la relación entre el espesor de la placa componente δ y el diámetro del remache d es generalmente la siguiente:

1) Para juntas solapadas de una y dos hileras, d≈2δ.

2) Para conexiones de placa de cubierta de fila simple y doble, d≈(1,5~1,75)δ.

El diámetro del remache también puede determinarse según la tabla 7-2.

Tabla 7-2 Determinación del diámetro del remache (Unidad: mm)

| Espesor de la placa δ | 5~6 | 7~9 | 9.5 ~12.5 | 13 ~18 | 19 ~24 | >25 |

| Diámetro del remache d | 10 ~12 | 14 ~25 | 20 ~22 | 24~27 | 27~30 | 30 ~36 |

Para determinar el diámetro del remache en función del espesor de la chapa deben seguirse los siguientes principios:

1) Al lapear chapas de grosores similares, tome el grosor de la chapa más gruesa.

2) Al lapear placas con grosores muy diferentes, tome el grosor de la placa más fina.

Al conectar placas y perfiles, tome el grosor medio de ambos.

El grosor total de las piezas unidas no debe ser superior a 5 veces el diámetro del remache.

3. Longitud del remache

La calidad del remachado está directamente relacionada con la longitud seleccionada del vástago del remache. Si el vástago es demasiado largo, la cabeza del remache será demasiado grande y es probable que el vástago se doble; si el vástago es demasiado corto, el recalcado será insuficiente y la cabeza del remache no estará completamente formada, lo que afectará gravemente a la resistencia y estanqueidad del remachado.

La longitud del remache debe determinarse en función de factores como el grosor total de las piezas a unir, la holgura entre el orificio y el diámetro del vástago, y el método de remachado. La longitud del vástago del remache con un diámetro de agujero estándar puede calcularse mediante la siguiente fórmula:

Remache de cabeza redonda L = (1,65 ~ 1,75)d + 1,1∑δ

Remache avellanado L = 0,8d + 1,1∑δ

Remache semiencastrado L = 1,1d + 1,1∑δ

- L - Longitud de la varilla del remache (mm);

- d - Diámetro de la varilla del remache (mm);

- Longitud total de las piezas conectadas (∑δ) en mm.

Las longitudes de remache calculadas anteriormente son valores aproximados; la longitud real del vástago del remache para el remachado en masa debe determinarse después del remachado de prueba.

4. Determinación del diámetro del orificio del remache

El ajuste entre el diámetro del orificio del remache y el remache debe determinarse en función de los diferentes métodos de remachado en frío y en caliente.

Durante el remachado en frío, el vástago no es fácil de desajustar y, para garantizar la resistencia de la unión, el diámetro del orificio debe aproximarse al diámetro del vástago.

Durante el remachado en caliente, el remache se expande y engrosa debido al calor, pero sigue siendo flexible; para facilitar la inserción, la diferencia entre el diámetro del agujero y el diámetro del vástago debe ser ligeramente mayor. Consulte la tabla 7-3 para conocer los diámetros estándar de los orificios. Para el remachado hermético de chapas multicapa, el diámetro del taladro debe reducirse en 1~2mm de acuerdo con el tamaño estándar del agujero, y para componentes cilíndricos, los agujeros deben taladrarse antes del doblado, y el diámetro del agujero debe reducirse en 1~2mm respecto al estándar para permitir el escariado durante el montaje.

Tabla 7-3 Diámetros estándar de los orificios para remaches (unidad: mm)

| Diámetro de la varilla del remache | Diámetro del orificio d0 | |

| Montaje de precisión | Montaje en bruto | |

| 3.5 | 3.6 | 3.9 |

| 4 | 4.1 | 4.5 |

| 5 | 5.2 | 5.5 |

| 6 | 6.2 | 6.5 |

| 8 | 8.2 | 8.5 |

| 10 | 10.3 | 11 |

| 12 | 12.4 | 13 |

| 14 | 14.5 | 15 |

| 16 | 16.5 | 17 |

| 18 | 19 | |

| 20 | 21.5 | |

| 22 | 23.5 | |

| 24 | 25.5 | |

| 27 | 28.5 | |

| 30 | 32 | |

| 36 | 38 | |

V. Equipos y herramientas de remachado de uso común

1. Pistola remachadora

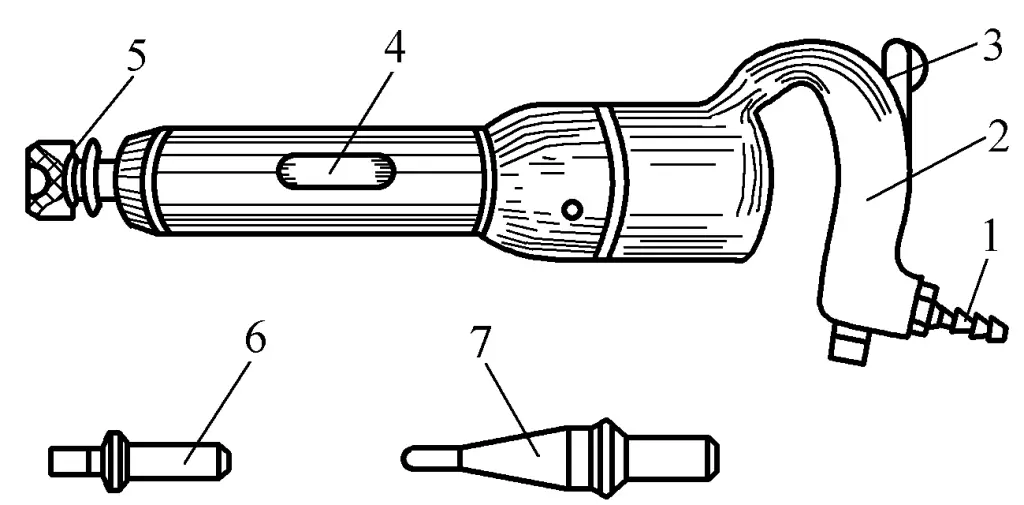

La pistola remachadora es la herramienta principal para soldar. También se conoce como pistola de aire, como se muestra en la Figura 7-13. Consta principalmente de una empuñadura 2, un cuerpo de pistola 4, un interruptor 3 y un conector de tubo 1. En el orificio situado en el extremo delantero del cuerpo de la pistola se pueden instalar diversas matrices o punzones para remachar o perforar. Cuando se utiliza, la matriz se suele atar a la empuñadura con un alambre de acero fino para evitar que el pistón se salga cuando la matriz se separa del cuerpo de la pistola al levantarla.

Conector de 1 tubo

2 asas

3 interruptores

Cuerpo de 4 cañones

5-Muere

6-Remache de cabeza plana

7-Punch

Antes de utilizar la pistola remachadora, inyecte una pequeña cantidad de aceite de máquina en la junta de entrada de aire para mantener el cuerpo de la pistola bien lubricado durante el funcionamiento, luego sople la suciedad de la manguera de aire comprimido y conéctela al conector de la manguera de la pistola remachadora. El volumen de entrada de aire es controlado por la válvula reguladora de presión, y la presión del aire comprimido es generalmente 0.4~0.6MPa. La pistola remachadora es compacta, fácil de manejar y puede realizar varias tareas de remachado desconocidas, pero es muy ruidosa durante su funcionamiento.

2. Remachadora

A diferencia de una pistola remachadora, una remachadora es un equipo especializado que utiliza presión hidráulica o neumática para deformar plásticamente el vástago del clavo y formar una cabeza de remache. Tiene dos mecanismos: remachado y clavado superior. Debido a la presión alta y uniforme que produce la remachadora, tanto la calidad como la resistencia del remachado son altas, y funciona sin ruido.

Hay dos tipos de remachadoras: fijas y móviles. Las remachadoras estacionarias tienen una alta eficiencia de producción, pero son más caras, por lo que sólo son adecuadas para la producción profesional; las remachadoras móviles son flexibles y ampliamente utilizadas, disponibles en tipos hidráulico, neumático y eléctrico.

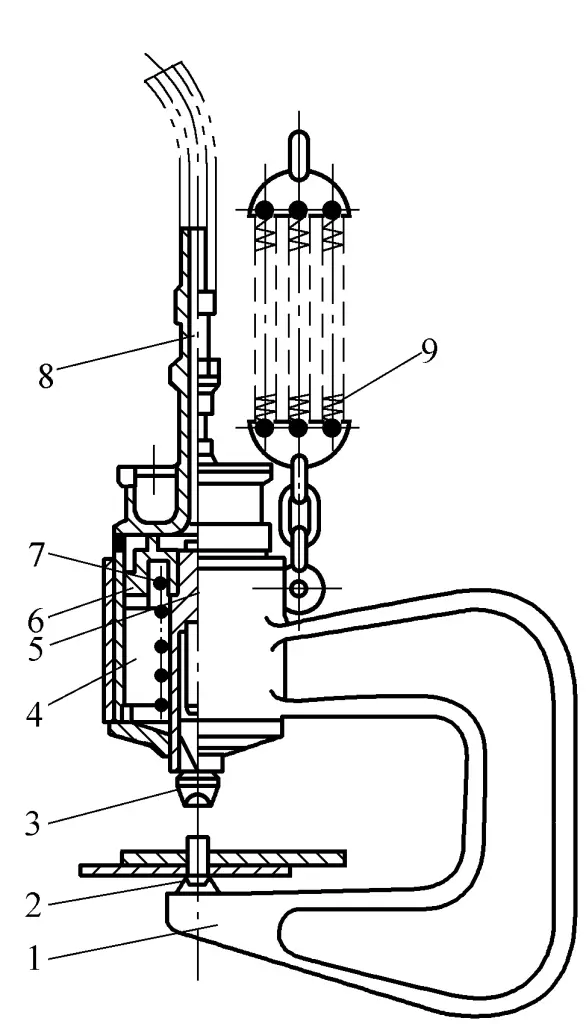

La remachadora hidráulica utiliza principios hidráulicos para remachar, como se muestra en la figura 7-14. Consta de un bastidor 1, un pistón 5, una cabeza cóncava 3, un pasador superior de cabeza cóncava 2 y un muelle amortiguador 9. Cuando el aceite hidráulico entra en el cilindro hidráulico a través de la junta de la tubería 8, empuja el pistón hacia abajo. El extremo inferior del pistón tiene una cabeza cóncava 3, y el remache se presiona entre las cabezas cóncavas superior e inferior para formar la cabeza del remache.

1-Marco

2-Pin superior cabeza cóncava

3-Cabeza cóncava

4-Cilindro hidráulico

5 pistones

6-Almohadilla de sellado

7-Primavera

8 tubos ajuste

Muelle 9-Buffer

Cuando el pistón se desplaza hacia abajo, el muelle 7 se comprime y se deforma. Una vez finalizado el remachado, el pistón se repone por la elasticidad del muelle. La función de la almohadilla de sellado 6 es evitar fugas de aceite del pistón. Toda la remachadora puede desplazarse mediante una grúa y, para evitar vibraciones durante el remachado, el muelle del anillo de elevación puede utilizarse como amortiguador.

VI. Proceso de remachado

El remachado se divide en remachado en frío y remachado en caliente en función de la temperatura; esta sección presenta principalmente el remachado en caliente.

1. Remachado en frío

El remachado a temperatura ambiente se denomina remachado en frío. El remachado en frío requiere que el remache tenga una buena plasticidad. Cuando se utiliza una remachadora para remachar en frío, el diámetro máximo del remache no debe superar los 25 mm. Cuando se utiliza una pistola remachadora para remachar en frío, el diámetro del remache suele ser inferior a 12 mm.

2. Remachado en caliente

El remachado tras calentar el remache se denomina remachado en caliente. Tras el calentamiento, la resistencia del vástago del remache disminuye, la plasticidad aumenta y la cabeza del remache se forma fácilmente. La fuerza externa necesaria para el remachado se reduce considerablemente en comparación con el remachado en frío, por lo que el remachado en caliente se suele utilizar para remaches de mayor diámetro o remachado en masa.

Durante el remachado en caliente, además de formar una cabeza de remache sellada, un extremo del vástago del remache también se recalca para rellenar el agujero del remache. Al enfriarse, el remache se contrae en longitud, ejerciendo suficiente presión sobre las partes remachadas, lo que hace que la costura quede más apretada y se consiga así una resistencia suficiente de la unión.

El proceso básico del remachado en caliente es el siguiente:

(1) Fijación de piezas remachadas y escariado de orificios de remaches

Al ensamblar piezas remachadas, es necesario alinear los orificios de las placas y apretarlos con pernos de las especificaciones correspondientes. La distribución de los pernos debe ser uniforme, y su número no debe ser inferior a la cuarta parte del número de orificios de los remaches. Después de apretar los pernos, las superficies de unión de las costuras deben estar bien apretadas.

En el montaje de componentes, debido a errores de mecanizado, pueden producirse algunos orificios desalineados, por lo que es necesario escariar los orificios de los remaches con un punzón de corrección o un escariador antes del remachado para garantizar la concentricidad y un remachado suave. Los agujeros de remache que se hayan dejado en el preprocesado deben escariarse de una sola vez. La secuencia de escariado consiste en escariar primero los orificios sin tornillos apretados, luego insertar los tornillos después del escariado y, por último, retirar los tornillos originales y escariar los orificios.

(2) Calentamiento del remache

Cuando se remacha con una pistola remachadora, el remache debe calentarse a 1000~1100℃. Durante el calentamiento, el remache se calienta a un color naranja-amarillo (alrededor de 900~1100℃), luego se cambia a fuego lento para arder, permitiendo que el remache se caliente de manera uniforme en toda su longitud y en el interior, y el remache bien calentado puede entonces ser sacado para remachar (remaches sobrecalentados o insuficientemente calentados durante el calentamiento no pueden ser utilizados).

(3) Agarre e inserción del remache

Lance el remache con precisión, agarre el remache con firmeza e introduzca rápidamente el remache en el orificio después de agarrarlo, esforzándose por completar el remachado a alta temperatura.

(4) Remachado superior

La calidad del remachado superior afecta directamente a la calidad del remachado. La forma de la cabeza cóncava y las especificaciones del remachado superior deben coincidir con las de la cabeza del remache prefabricado. El "cóncavo" debe ser menos profundo, y el remachado superior debe ser enérgico para que la cabeza del remache formado encaje firmemente contra la superficie de la placa.

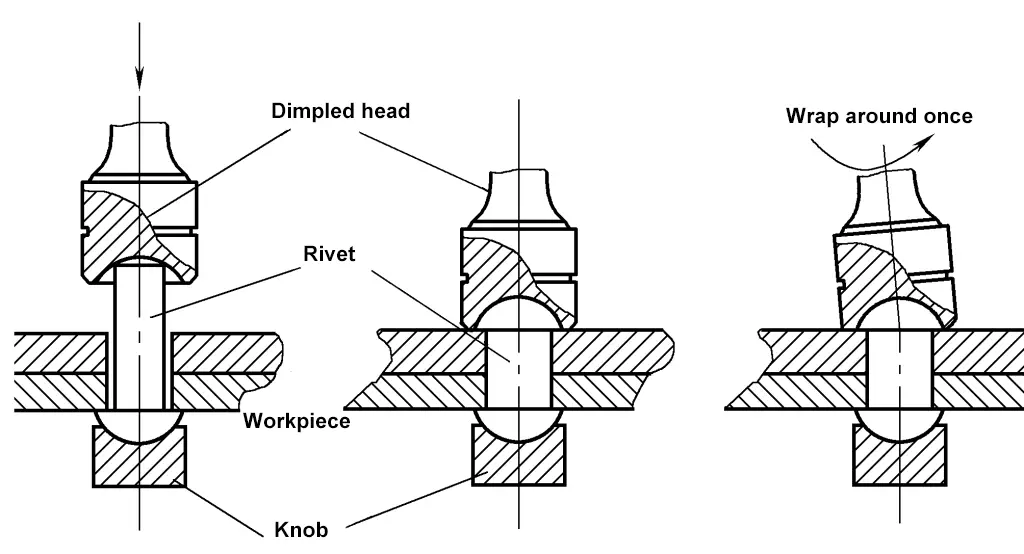

(5) Remachado

Inicialmente, se utiliza un suministro de aire intermitente en el remachado, y después de que el vástago del clavo se trastorne, se aumenta el volumen de aire para forjar el vástago del clavo expuesto en forma de cabeza de remache. Una vez formada la cabeza del remache, la pistola remachadora se inclina ligeramente y se gira alrededor de la cabeza del remache durante una vuelta para forzar a la cabeza del remache a encajar firmemente con la superficie del componente, pero no se permite una inclinación excesiva para evitar dañar la superficie del componente con la cabeza cóncava. Como se muestra en la figura 7-15.

Para garantizar la calidad del remachado, la presión del aire comprimido no debe ser inferior a 0,5MPa; la temperatura final de remachado del remache debe estar entre 450~600℃. Si la temperatura final de remachado es demasiado alta, reducirá la tensión inicial del vástago del clavo, impidiendo que los componentes remachados se aprieten completamente; si la temperatura final de remachado es demasiado baja, el remache se volverá quebradizo.

Por lo tanto, el proceso de remachado en caliente debe completarse lo más rápidamente posible en poco tiempo. En el caso de estructuras con elevados requisitos de estanqueidad de las costuras, sigue siendo necesario apretarlas después del remachado. Una vez finalizado el remachado, debe comprobarse la calidad de cada remache individualmente, y los que se encuentren sueltos e irreparables deben ser cincelados y remachados de nuevo.

Articulación de mordida

I. Determinación de la forma estructural y el tamaño de la articulación de mordida

1. Características de la mordedura de costura

La unión por costura es un método de unión en el que los bordes de las piezas que se van a unir se doblan en un ángulo determinado, se entrelazan y, a continuación, se presionan entre sí. Las uniones por costura son bastante robustas, tienen una buena densidad de costura, exigen menos a la maquinaria y las herramientas y son fáciles de implementar. Las uniones por costura se utilizan a menudo en estructuras de chapa metálica de menos de 2 mm de grosor, como en proyectos de tuberías de uso muy extendido, donde las uniones por costura se utilizan en muchos lugares para sustituir a la soldadura fuerte.

Las uniones por costura se clasifican según la forma de la unión en costura simple, costura doble y costura compuesta; según la forma de la costura en costura plana, costura de esquina y costura vertical; y según la posición de la costura en costura longitudinal y costura transversal.

Las uniones de costuras suelen realizarse manualmente o con equipos mecánicos. Para la producción individual o a pequeña escala, el mordido manual de costuras se utiliza mucho para fabricar productos de chapa pequeños, caracterizados por su bajo coste y su comodidad.

Para la producción en masa, se utiliza la mordedura de costura mecánica, que comparada con la mordedura de costura manual tiene ventajas como menor ruido, mejor calidad de costura, menor intensidad de trabajo para los operarios y mayor eficiencia de producción (puede incrementarse entre 8 y 25 veces), pero requiere una gran inversión única en equipamiento. El mordido mecánico de la costura debe utilizarse tanto como sea posible si las condiciones lo permiten.

2. Formas de costura

Dependiendo de la estructura y los requisitos de las piezas de chapa, se utilizan diferentes formas de costuras. En la Tabla 7-4 se muestran las formas de costura más comunes.

Cuadro 7-4 Formas de costura

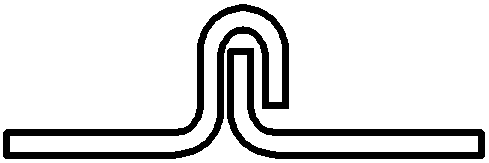

| Nombre de la costura | Diagrama simplificado | Tamaño de la costura | Utilización | |

| Costura plana | Costura plana ordinaria |  | El margen de costura es 3 veces Ancho de costura | Se utiliza para uniones de tubos cilíndricos, cónicos y rectangulares. Utilizar costura lisa si la costura debe fijarse a una superficie plana o debe ser hermética; utilizar costura doble si se requiere mayor resistencia y hermeticidad. |

| Costura plana lisa |  | |||

| Costura plana colgante |  | |||

| Doble costura plana |  | El margen de costura es 5 veces el ancho de costura | ||

| Costura de esquina | Costura simple de esquina |  | El margen de costura es 3 veces la anchura de la costura | Costura de esquina utilizada en la fabricación de codos de unión |

| Doble costura de esquina |  | |||

| Costura compuesta de esquina |  | El margen de costura es 4 veces el ancho de costura | ||

| Costura vertical | Costura simple vertical |  | El margen de costura es tres veces el ancho de la costura | Se utiliza para diversas conexiones de transición cuando se conectan tubos derivados, codos, y la transición de redondo a otras secciones transversales |

| Doble costura vertical |  | El margen de costura es cinco veces el ancho de la costura | ||

II. Herramientas y uso de la costura

1. Herramienta de costura

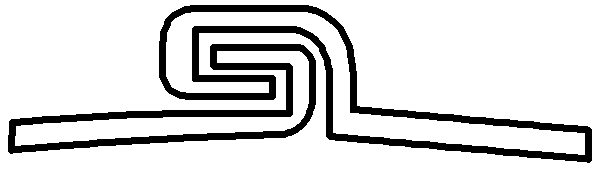

Herramienta de costura como se muestra en la Figura 7-16.

2. Pasos para la operación de cierre

La costura por mordedura suele hacerse manualmente, y los pasos generales son los siguientes:

1) Calcule el margen de costura en función del tipo de costura.

2) Dibuje la línea de doblado de la costura en el borde de la placa.

3) Doble el borde de la placa a lo largo de la línea de doblado.

4) Abroche y presione los dos lados para completar la costura.

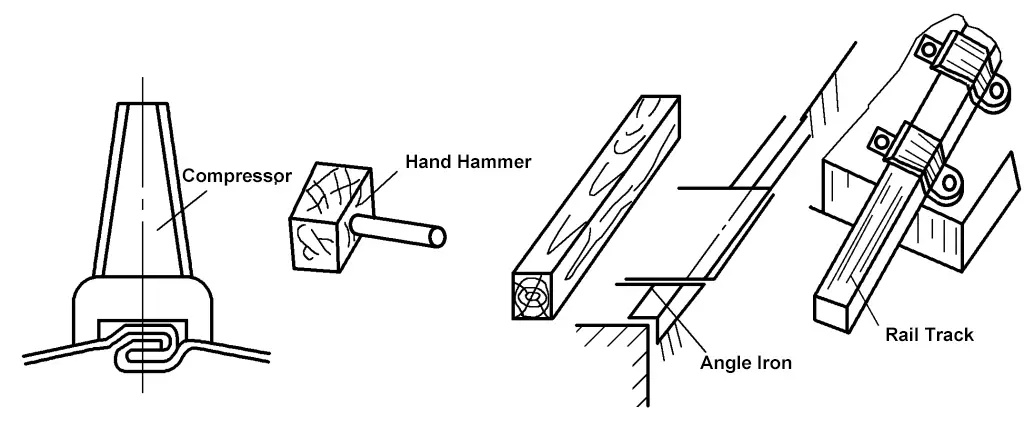

3. Conexión plana de costura simple

Las costuras simples planas se utilizan generalmente para conectar placas de 0,2~1,5 mm de grosor, y la anchura de la costura depende del grosor de la placa. Cuando el grosor de la placa es de 0,2~0,5 mm, la anchura de la costura es de 3~5 mm; cuando el grosor de la placa es de 0,75~1,5 mm, la anchura de la costura es de 5~8 mm. El margen para una costura simple plana es tres veces el ancho de la costura. El proceso de costura es el siguiente:

1) Determine la anchura de la costura en función del grosor de la chapa y deje un margen de costura tres veces mayor que la anchura de la costura.

2) Trazar la línea de doblado de la costura en el borde de la placa (un borde a la anchura de la costura; el otro borde al doble de la anchura de la costura).

3) Alinee la línea de doblado del borde de la placa con la esquina o borde de la barra cuadrada, y golpee con un mazo para doblarla en ángulo recto, como se muestra en la figura 7-17a.

4) Dé la vuelta a la chapa y utilice un mazo para doblar aún más el borde de la chapa, tal como se muestra en la figura 7-17b. Tenga en cuenta que debe dejarse un hueco mayor que el grosor de la chapa durante el doblado, ya que de lo contrario no se podrá insertar y unir el otro borde.

5) Mueva la hoja hacia adelante un poco más que el ancho del borde doblado, golpéela con un mazo para doblarla unos 45°, como se muestra en la figura 7-17c. El otro borde también se hace de la misma manera.

6) Junte los dos bordes y golpee para comprimir, como se muestra en las figuras 7-17d y 7-17e. Si se requiere una costura plana interior o exterior, se puede presionar con un prensacosturas como se muestra en la Figura 7-18a, o utilizando el borde de una plataforma o barra cuadrada como se muestra en la Figura 7-18b.

a) Prensado con prensa-telas

b) Prensado con el borde de una plataforma, barra cuadrada

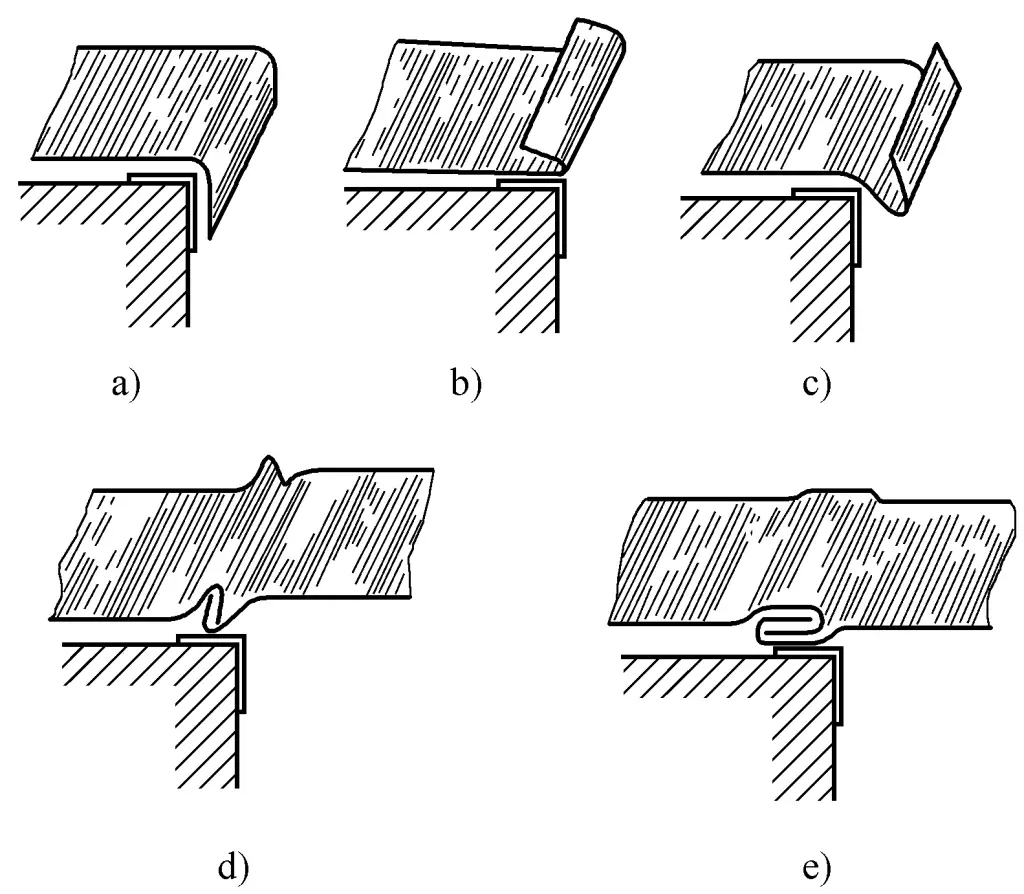

4. Junta de esquina

La anchura de la junta de esquina viene determinada por el grosor de la chapa, que suele oscilar entre 3 y 8 mm, siendo menor para las chapas más finas y mayor para las más gruesas. El margen para la junta de esquina es tres veces la anchura de la junta. El proceso de fabricación es el siguiente:

1) Determine la anchura de la costura basándose en el grosor de la chapa, libere el margen de junta y trace la línea de doblado en el borde de la chapa (un lado como la anchura de la costura; el otro lado como el doble de la anchura de la costura).

2) Alinee la línea de doblado con la plataforma o el borde de la barra cuadrada, dóblela en ángulo recto con un mazo y, a continuación, dé la vuelta a la placa y dóblela aún más golpeándola con un mazo (dejando un hueco mayor que el grosor de la placa), como se muestra en las figuras 7-19a y 7-19b.

3) Doble otra placa en ángulo recto y, a continuación, dele la vuelta para que la placa ya doblada se enganche en el borde recto, como se muestra en la figura 7-19c.

4) Doble y presione la parte del borde recto enganchado, como se muestra en la Figura 7-19d.

Conexión roscada

I. Estructura y herramientas comunes de la conexión roscada

Conexión fija desmontable formada por piezas roscadas. Entre las conexiones roscadas más comunes se incluyen la conexión por perno, la conexión por espárrago de doble cabeza y la conexión por tornillo, que se utilizan ampliamente debido a su estructura sencilla, fijación fiable, montaje y desmontaje rápidos y cómodos, y rentabilidad. Existen muchos tipos y especificaciones de fijaciones roscadas, pero su estructura, forma y tamaño se han estandarizado y pueden encontrarse en las normas correspondientes.

Las herramientas más comunes son los destornilladores, las llaves ajustables, las llaves de vaso, las llaves hexagonales, las llaves fijas y las llaves inglesas.

II. Proceso de conexión roscada

1. Unión atornillada

La unión atornillada se compone de tornillos, tuercas y arandelas, y se utiliza principalmente para uniones en las que las piezas son delgadas y pueden formar agujeros pasantes.

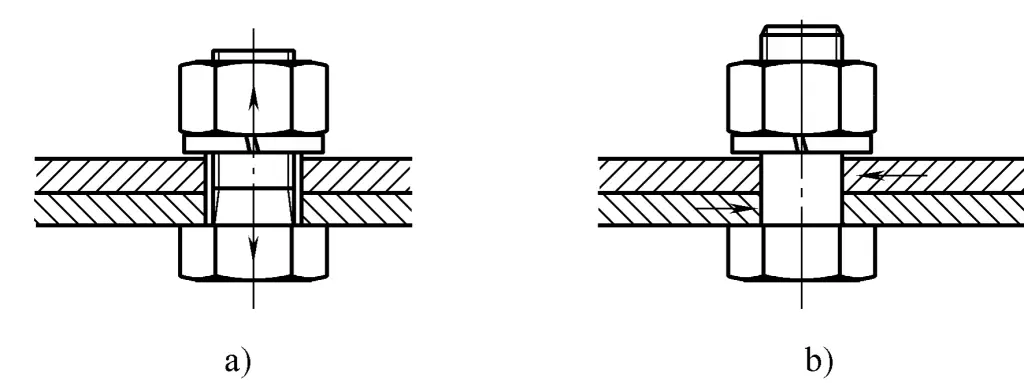

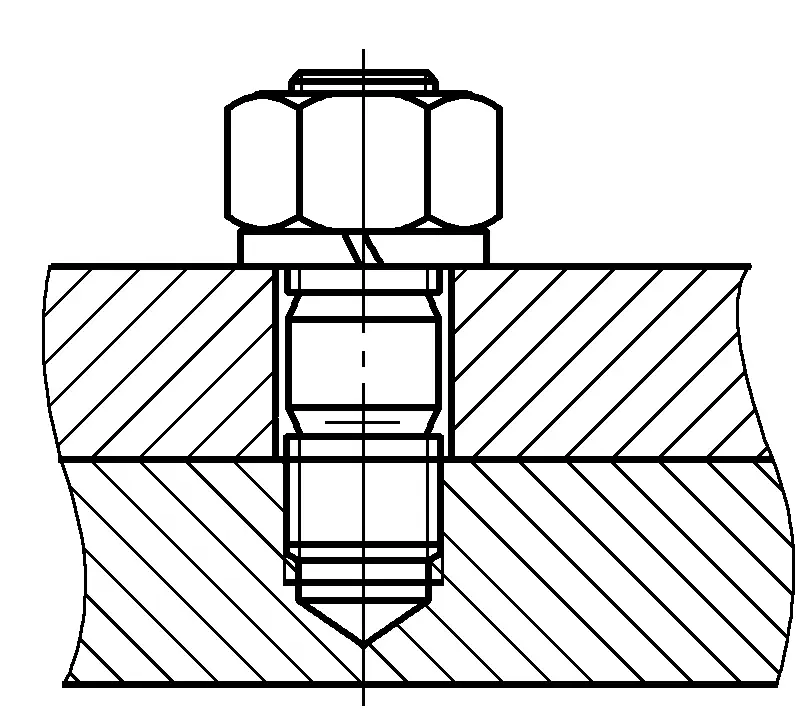

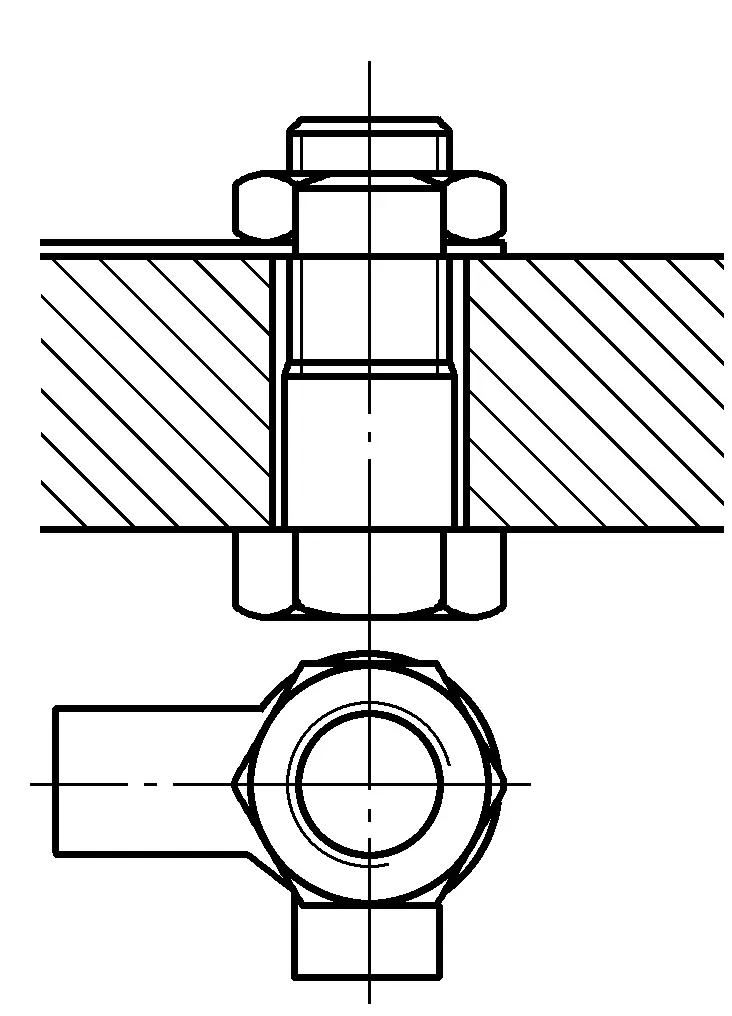

Existen dos tipos de uniones atornilladas: una es la unión que soporta la carga de tracción axial, que permite una cierta holgura entre la varilla del tornillo de tracción y la pared del orificio; la otra es la unión atornillada a cortante que soporta la fuerza radial, que requiere un diámetro de orificio estricto, necesita ser escariada y utiliza un ajuste de transición o de interferencia con el sistema básico de orificios para la parte de la varilla no roscada del tornillo. Por lo tanto, puede fijar con precisión la posición relativa de las piezas conectadas y soportar la cizalla y compresiones causadas por cargas laterales, como se muestra en la Figura 7-20.

a) Conexión del perno de tracción

b) Unión atornillada a cortante

(1) Método de montaje de la unión atornillada

Al realizar una unión atornillada, las especificaciones y la cantidad de tornillos, tuercas y arandelas deben determinarse en función del grosor y el diámetro del orificio de las piezas que se van a conectar. Por lo general, la longitud del tornillo es igual al grosor combinado de las piezas conectadas, la tuerca y la arandela, más un margen de 1~2t (t es el tamaño del paso).

Durante la conexión, el perno pasa por el orificio pasante de la pieza conectada y, tras añadir una arandela, se aprieta la tuerca. Para evitar que el perno gire con la tuerca durante el apriete, utilice llaves para sujetar el perno y la tuerca por separado y gírelos en direcciones opuestas hasta conseguir el apriete necesario.

Durante el apriete, debe controlarse el par de apriete; un par demasiado alto puede provocar el alargamiento del tornillo, la rotura y la deformación de las piezas conectadas; un par demasiado bajo no puede garantizar los requisitos y la fiabilidad de la conexión durante el funcionamiento.

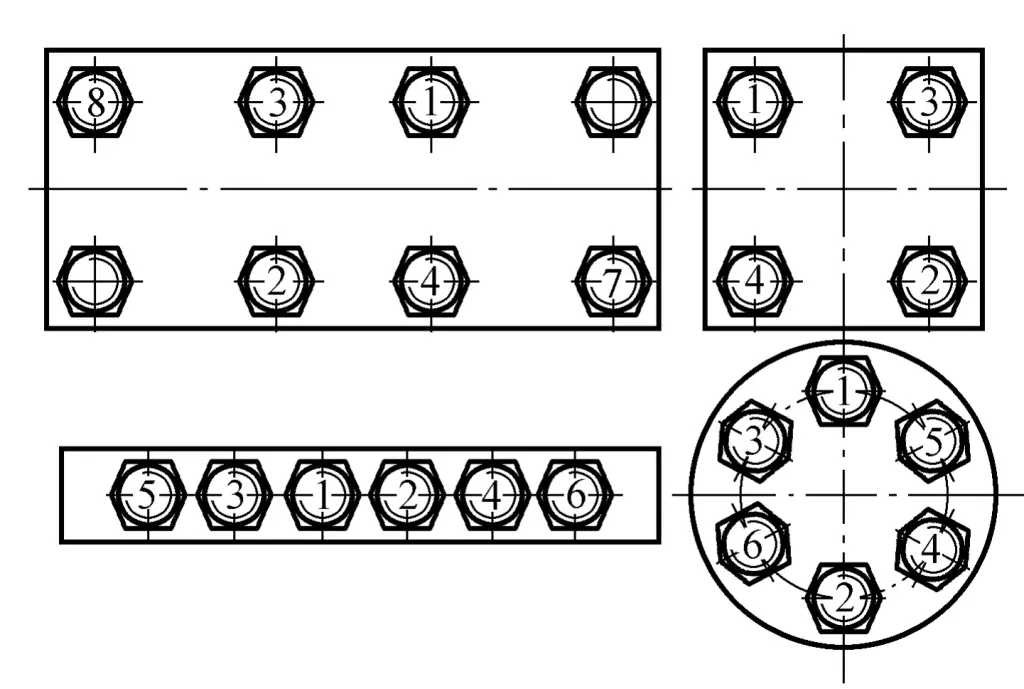

(2) Secuencia de montaje de los pernos agrupados

Al apretar pernos agrupados, debe hacerse en un orden determinado y apretarse gradualmente por etapas (normalmente en tres etapas) para evitar incoherencias en el apriete, tensiones desiguales en los pernos, deformación de los elementos de fijación o incluso la rotura de pernos individuales sometidos a grandes esfuerzos. La figura 7-21 muestra la secuencia de apriete de los tornillos en varias posiciones de montaje.

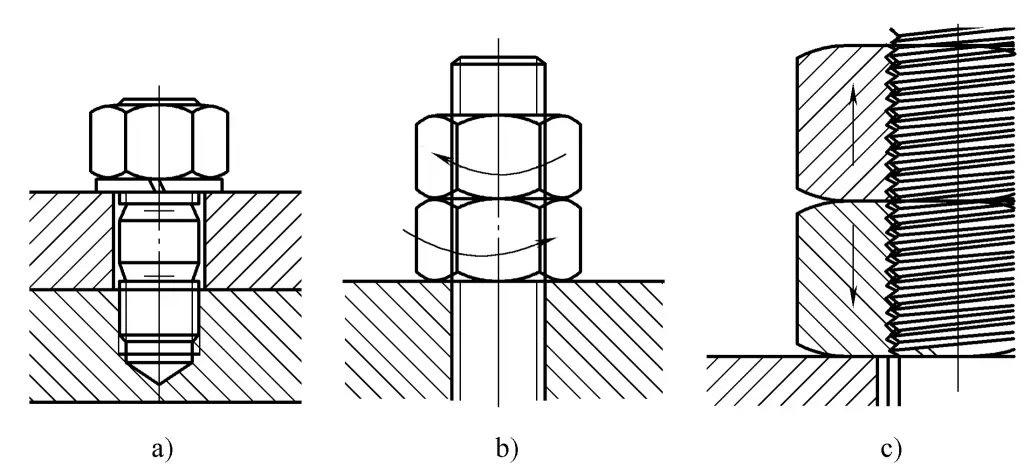

2. Conexión de pernos

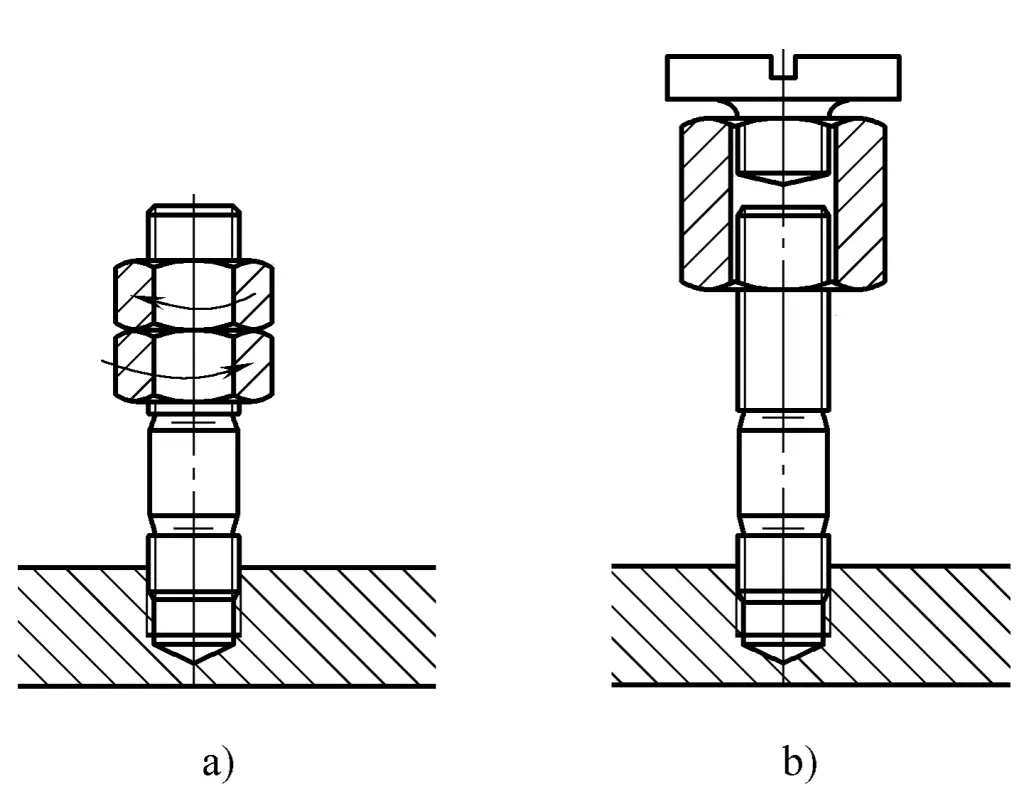

Los espárragos de doble extremo se utilizan principalmente en situaciones en las que las piezas son demasiado gruesas para las uniones atornilladas. Durante la conexión, un extremo del espárrago de doble extremo se enrosca en las roscas del orificio ciego y el otro extremo pasa por el orificio pasante de la pieza de conexión; a continuación, se coloca una arandela y se aprieta la tuerca. Para desmontar, desenrosque la tuerca para separar las piezas conectadas, como se muestra en la figura 7-22.

(1) Método de montaje de espárragos de doble extremo Dado que los espárragos de doble extremo no tienen un extremo fijo, no pueden apretarse directamente con el extremo atornillado. Normalmente, se utiliza el método de apriete con tuercas dobles enfrentadas o un tornillo enfrentado al espárrago, como se muestra en la Figura 7-23.

a) Tuercas dobles enfrentadas

b) Tornillo orientado hacia el espárrago

(2) Precauciones de montaje

1) Las superficies de contacto de los espárragos y los orificios roscados deben estar limpias y secas. Apriete el espárrago a mano hasta el final de la rosca. Si no se puede enroscar, no lo apriete a la fuerza con una llave para evitar dañar las roscas.

2) El ajuste entre el espárrago de doble extremo y el orificio roscado debe ser lo suficientemente apretado como para garantizar que el espárrago no se afloje al retirar o instalar la tuerca. El extremo roscado del espárrago debe utilizar un ajuste de transición durante el mecanizado para garantizar una cierta interferencia en el diámetro medio de las roscas después del montaje.

3) La línea central del espárrago debe ser perpendicular a la superficie del componente conectado.

3. Medidas para evitar que se aflojen las conexiones roscadas

Las conexiones roscadas tienen un cierto rendimiento de autobloqueo y no se aflojan por sí solas bajo cargas estáticas y pequeños cambios en la temperatura de trabajo. Sin embargo, en casos de cargas de impacto, cargas variables o cambios significativos de la temperatura de trabajo, pueden aflojarse. Para garantizar la seguridad y fiabilidad de la conexión y evitar accidentes causados por el aflojamiento, deben tomarse ciertas medidas antiaflojamiento.

Entre las medidas antiaflojamiento habituales se encuentran el antiaflojamiento mecánico y el aumento de la resistencia a la fricción.

(1) Antiaflojamiento mecánico

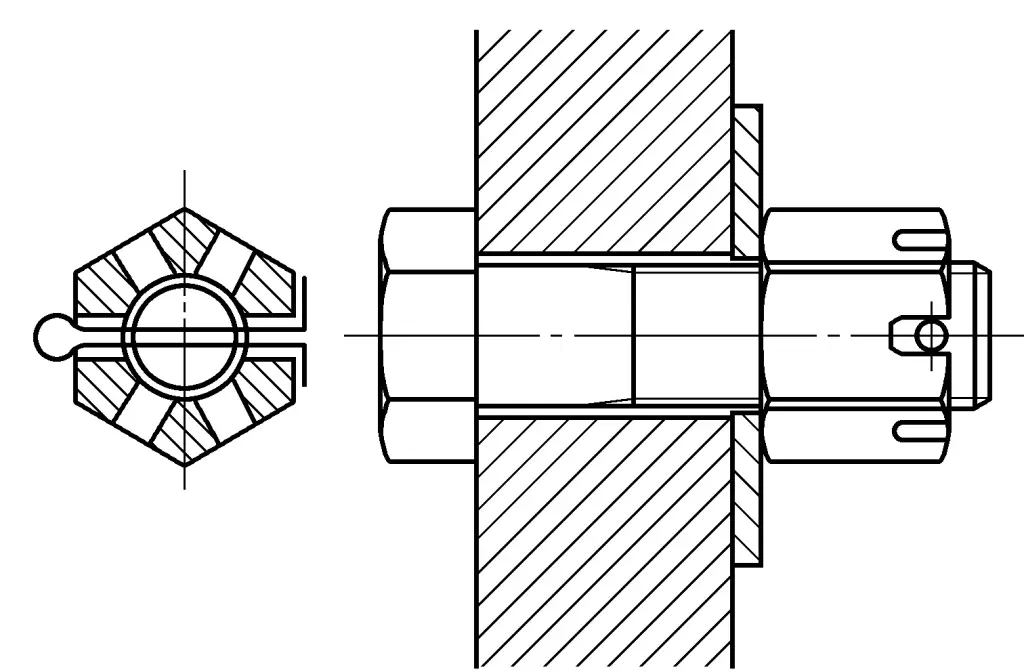

1) Antiaflojamiento del pasador de chaveta. Como se muestra en la figura 7-24, pase el pasador de chaveta a través de la ranura de la tuerca y el orificio del perno, luego doble el extremo de la cola para evitar que el perno y la tuerca giren entre sí, logrando así el propósito de antiaflojamiento. La chaveta antiaflojamiento se utiliza comúnmente en maquinaria de alta velocidad sometida a cargas vibratorias.

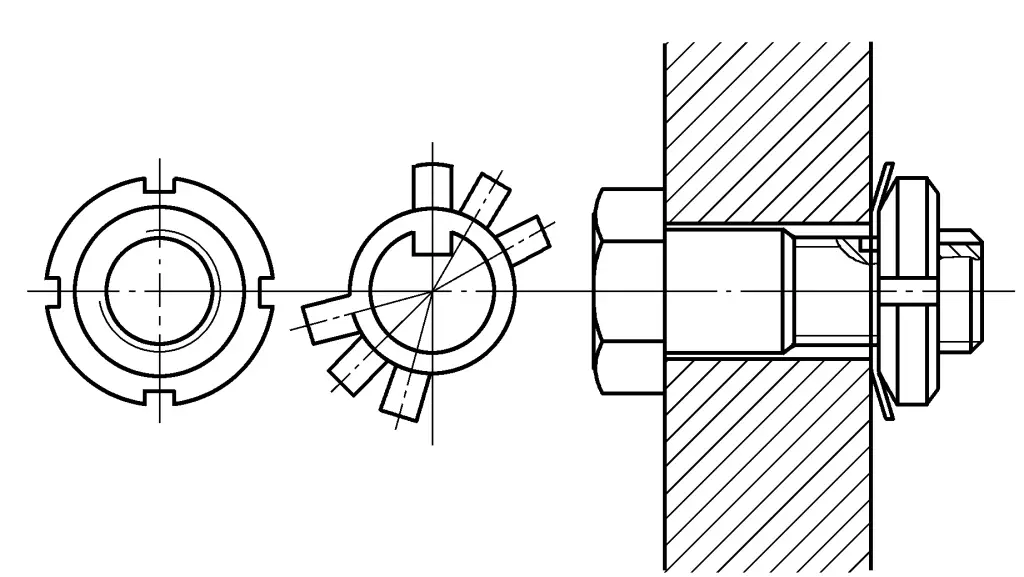

2) Detener el antiaflojamiento de la arandela. Como se muestra en la figura 7-25. Introduzca las alas interiores de la arandela de tope en la ranura axial del extremo de la parte roscada exterior, apriete la tuerca y, a continuación, doble las alas exteriores de la arandela en la ranura de la tuerca, bloqueando así la tuerca. Se utiliza como antiaflojamiento en conexiones roscadas tipo eje.

3) Arandela de seguridad antiaflojamiento. Como se muestra en la figura 7-26. Después de apretar la tuerca, doble las orejas simples o dobles de la arandela de seguridad para que se adhieran firmemente a los bordes de la pieza y la tuerca, evitando que la tuerca se afloje. Sólo puede utilizarse donde haya espacio para acomodar las orejas dobladas.

(2) Aumentar la fricción para evitar el aflojamiento

Como se muestra en la Figura 7-27, aplicar una fuerza axial adicional para aumentar la fricción entre las superficies roscadas apretadas para lograr el propósito de evitar el aflojamiento, incluyendo principalmente arandelas elásticas y métodos de tuercas dobles. Sin embargo, el rendimiento antiaflojamiento no es fiable y sólo es adecuado para situaciones con poco impacto y vibración.

a) Arandela elástica para evitar que se afloje

b) Doble tuerca para evitar que se afloje

c) Aumento de la fricción en las superficies de contacto roscadas

Formación en técnicas de conexión

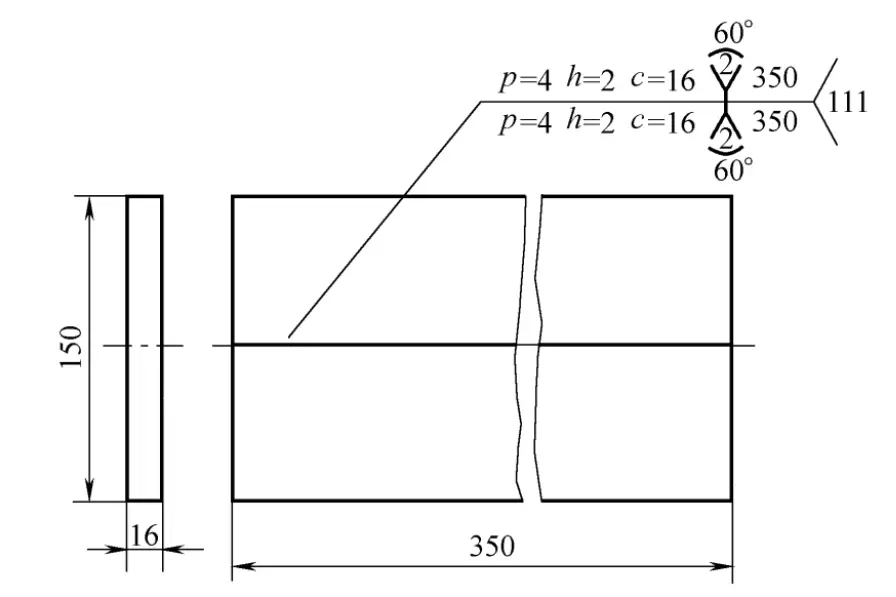

I. Diagrama de la pieza de trabajo de soldadura plana con junta biselada

El diagrama de la pieza de trabajo de soldadura plana de unión en bisel se muestra en la Figura 7-28.

Requisitos técnicos

- La pieza debe soldarse por las dos caras y por las dos capas, y la secuencia de soldadura debe seguir un patrón simétrico de dentro hacia fuera.

- Cada soldadura externa debe incluir al menos una junta, y la forma de la junta debe ser coherente con la de la soldadura.

- Todas las dimensiones de las soldaduras deben cumplir los requisitos especificados y deben ser estéticamente agradables, rectas y estar libres de defectos como socavaduras, inclusiones de escoria y porosidad.

- Después de soldar, elimine bien toda la escoria y las salpicaduras. Si la pieza está muy deformada, debe enderezarse.

II. Selección de las especificaciones del proceso para la soldadura plana a tope de piezas con bisel

1. Elegir la forma del bisel de la junta

Para uniones de chapas más gruesas, el bisel debe permitir que el arco penetre profundamente en la raíz de la soldadura, asegurando la penetración de la raíz y facilitando la eliminación de la escoria, consiguiendo suficiente resistencia y formando una buena soldadura. El tipo de bisel seleccionado debe cumplir las siguientes condiciones: garantizar la penetración de la soldadura; la forma del bisel es fácil de procesar; alta productividad, ahorro de varillas de soldadura; menor deformación de la pieza soldada tras la soldadura. Por lo tanto, la pieza mostrada en la Figura 7-28 es más ventajosa con un bisel en forma de X.

2. Elija el diámetro del electrodo para el bisel en forma de X

La sección transversal es radial, y la cantidad de metal de aportación en la soldadura exterior es mucho mayor que en la soldadura interior. Al elegir los electrodos, el diámetro del electrodo exterior debe ser mayor que el de la soldadura interior. Generalmente, se puede seleccionar un electrodo de 4,0 mm de diámetro para la soldadura interior, o se puede utilizar un electrodo de 4,0 mm de diámetro para ambas capas.

3. Selección de la corriente del electrodo

Cuando se suelda con un electrodo de 4,0 mm de diámetro, la corriente de soldadura puede seleccionarse entre 160~210 A, y la corriente de soldadura para la soldadura exterior debe ser ligeramente superior a la de la capa interior. Cuando la soldadura exterior utiliza un electrodo de 5.0mm de diámetro