I. Fundamentos del corte con máquina herramienta

Los principales métodos de procesamiento mecánico son el torneado, el cepillado, el rectificado, el fresado, el mandrinado, el taladrado, el conformado, etc. Las máquinas herramienta cortan las piezas mediante herramientas de corte, por lo que deben contar con herramientas de sujeción y herramientas de corte, así como con la capacidad de realizar movimientos de trabajo.

1. Movimientos de corte de la máquina herramienta

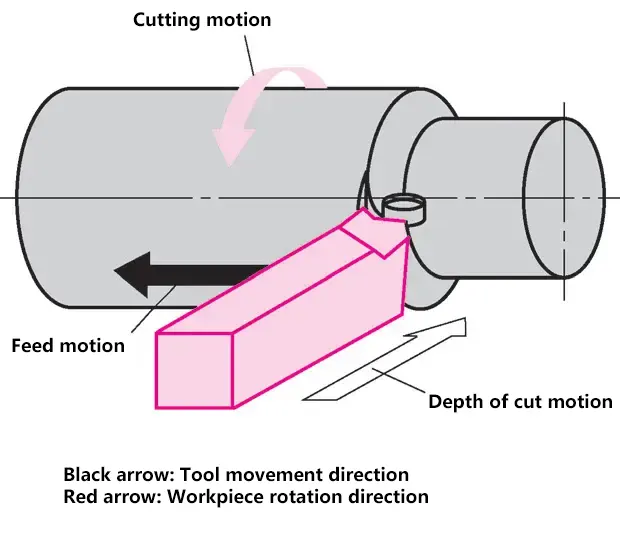

El movimiento relativo entre la herramienta de corte y la pieza es la condición para el corte. Los principales movimientos de trabajo incluyen el movimiento primario y el movimiento de avance.

(1) Movimiento primario

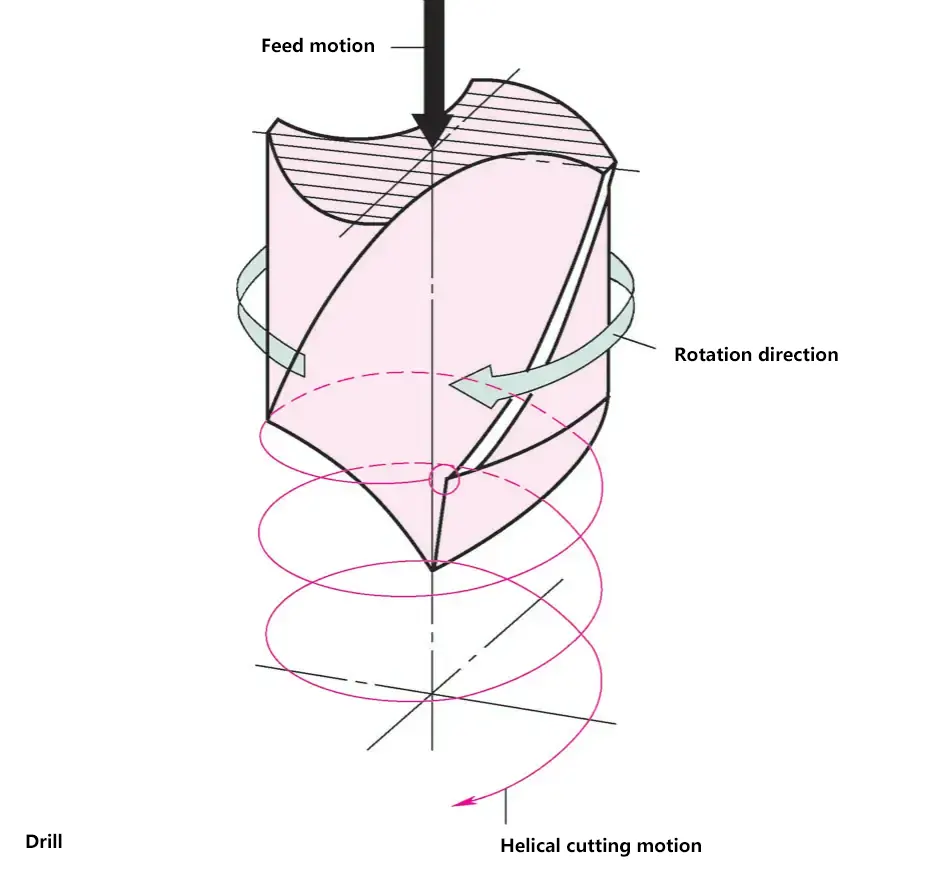

El movimiento de trabajo que completa el corte. El movimiento primario puede ser un movimiento de rotación o un movimiento lineal alternativo (realizado por la pieza o por la herramienta de corte). En las operaciones de torneado, rectificado, fresado y taladrado, el movimiento primario es de rotación.

(2) Movimiento de avance

Movimiento proporcionado por la máquina herramienta o la fuerza manual, que crea un movimiento relativo adicional entre la herramienta de corte y la pieza. Combinado con el movimiento primario, permite el corte continuo o intermitente de la pieza. Cuando el movimiento primario es rotativo, el movimiento de avance es continuo, como en el torneado, taladrado y fresado; cuando el movimiento primario es lineal, el movimiento de avance es intermitente, como en el cepillado y el mortajado. La profundidad de corte depende del movimiento de avance.

(3) Movimiento de la profundidad de corte

Determina la profundidad de corte, manifestada como la penetración de la herramienta en la pieza.

(4) Movimiento de mecanizado

En torneado, taladrado, fresado y rectificado, cuando el movimiento primario y el movimiento de avance se producen simultáneamente, el movimiento combinado resultante se denomina movimiento de mecanizado.

2. Geometría de la herramienta de corte

El filo en forma de cuña de la herramienta penetra en el material de la pieza, separando la viruta del material. Los principales factores que afectan al corte son la geometría de la herramienta, el material de la herramienta y el material de la pieza de trabajo. El filo de la herramienta viene determinado por su forma, que viene definida por varios ángulos de la herramienta.

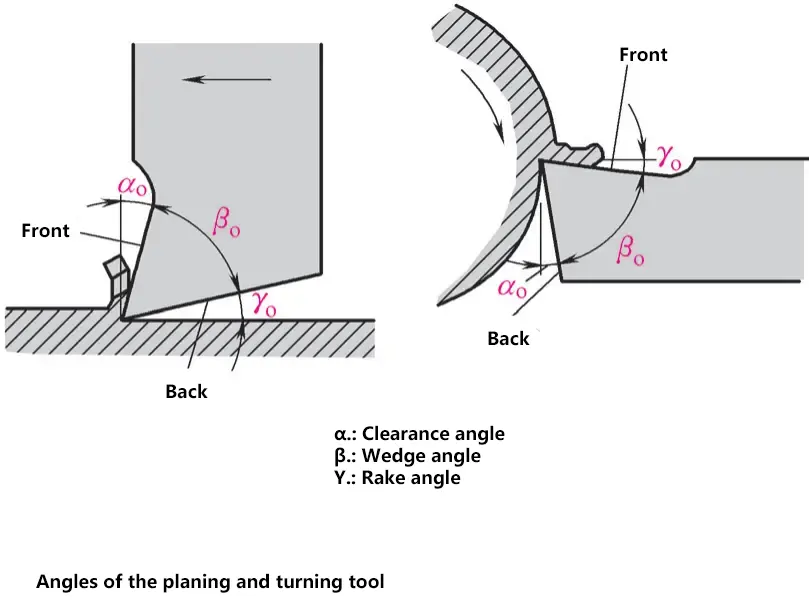

(1) Ángulo de cuña β

El ángulo entre la cara delantera y la cara trasera principal. Cuando el ángulo de cuña de la herramienta es pequeño, la herramienta está afilada y es fácil de cortar, pero es propensa a astillarse al cortar materiales duros.

- Para cortar materiales blandos metales: βo=40°~50°, como el aluminio.

- Para el corte de metales muy dúctiles: βo=55°~75°, como el acero 42.

- Para el corte de metales duros y quebradizos: βo=75°~85°, como el bronce, las fundiciones, etc.

(2) Ángulo de inclinación γo

Afecta a la formación de viruta y a la fuerza de corte. El ángulo de desprendimiento oscila entre -5° y 30°, y su tamaño viene determinado por el material de la pieza y de la herramienta.

Cuando el ángulo de desprendimiento es grande, las virutas fluyen fácilmente y la fuerza de corte es pequeña. Cuando el ángulo de desprendimiento γo es pequeño o incluso negativo, la fuerza de corte es grande y la resistencia del filo de corte es alta.

(3) Ángulo de alivio αo

Puede reducir la fricción entre la herramienta y la pieza de trabajo. El ángulo de desahogo oscila entre 5° y 12°.

Cuanto más blando sea el material de la pieza, cuanto mayor sea el diámetro de la pieza y la profundidad de corte, el ángulo de desahogo αo aumenta en consecuencia; cuanto mayor es el ángulo de relieve αocuanto más rugosa sea la superficie mecanizada.

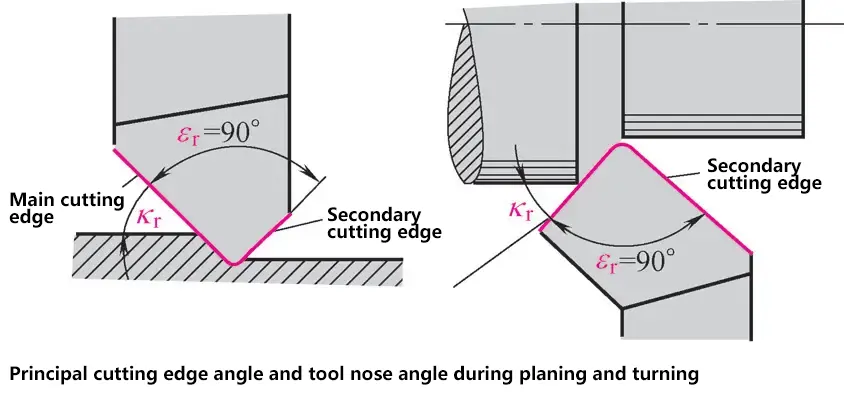

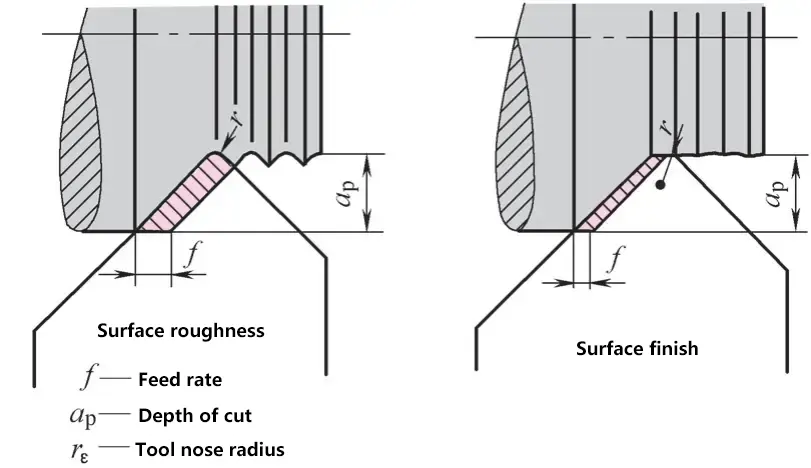

(4) Ángulo de la punta de la herramienta εr

- Cuando la velocidad de avance es alta: Virutas gruesas, alta eficiencia de corte

Cuando el radio de la punta de la herramienta es pequeño: Marcas profundas de la herramienta en la superficie de la pieza - Cuando la velocidad de avance es baja: Virutas finas, baja eficiencia de corte

Cuando el radio de la punta de la herramienta es grande: Marcas poco profundas de la herramienta en la superficie de la pieza

El ángulo entre las proyecciones del filo de corte principal y el filo de corte secundario sobre el plano base. Un ángulo de punta de herramienta grande da como resultado una mayor disipación del calor porque el área de disipación del calor externo de la herramienta es mayor. El filo de corte genera menos calor y es menos probable que se desafile, lo que prolonga la vida útil de la herramienta. La vida útil de la herramienta se refiere al intervalo de tiempo entre dos afilados de la herramienta.

Cuando el avance es pequeño (≤ 1mm/r), ε=90°; cuando el avance es grande (> 1mm/r), ε > 90°.

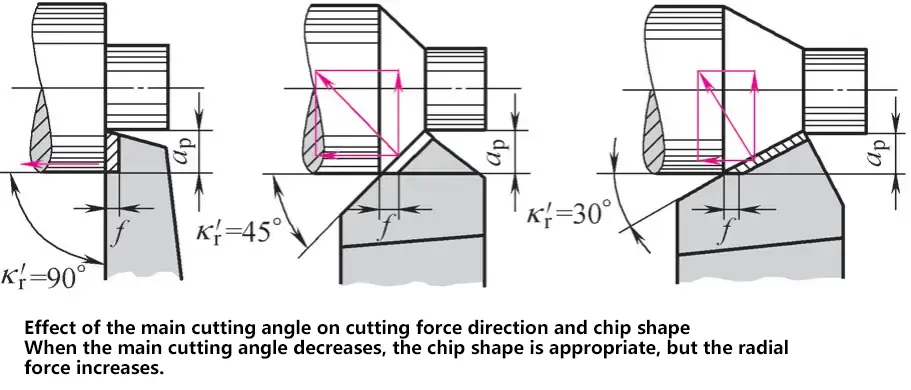

(5) Ángulo de entrada Kr

El ángulo de entrada afecta a la dirección de la fuerza de corte y a la forma de la viruta. Cuando se reduce el ángulo de entrada, la forma de la viruta es más adecuada, pero aumenta la fuerza radial.

El ángulo entre el filo de corte principal y la dirección de avance. Afecta a la descomposición de las fuerzas de corte, la forma de la viruta y la vida útil de la herramienta. El ángulo de entrada kr puede elegirse entre 30° y 90°, siendo el más ventajoso Kr=45°.

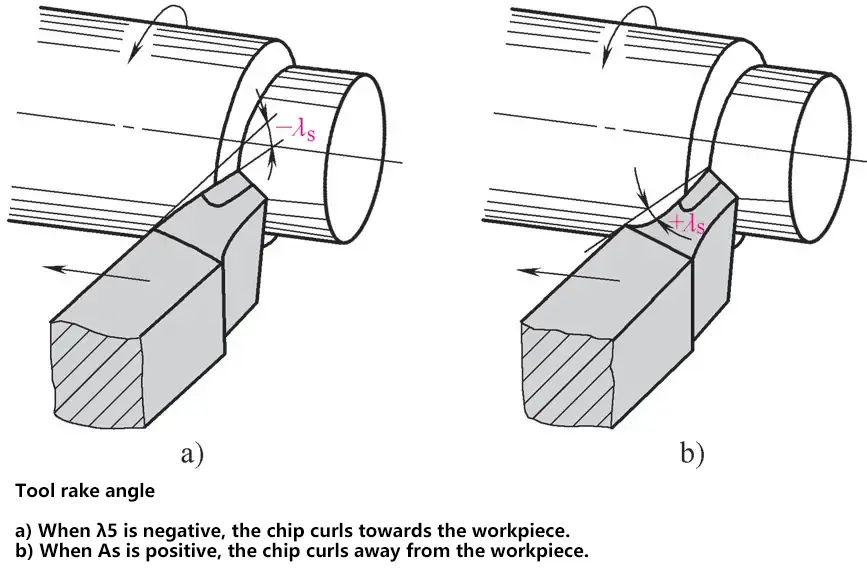

(6) Ángulo de inclinación λs

a) Cuando λs es negativo, la viruta se curva hacia la pieza.

b) Cuando λs es positivo, la viruta se curva alejándose de la pieza.

El ángulo entre el filo de corte principal y el plano base. Cuando la punta de la herramienta es el punto más bajo del filo de corte principal, el ángulo de inclinación se define como negativo; cuando la punta de la herramienta es el punto más alto del filo de corte principal, el ángulo de inclinación es positivo.

Para cargas superiores, el ángulo de inclinación es mayor, oscilando entre -10° y 10°.

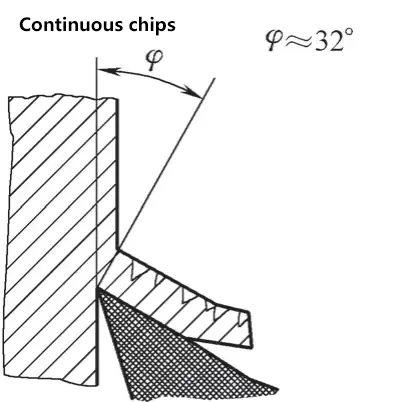

3. Formación de virutas

El área transversal de la viruta es el producto de la profundidad de corte ap y el avance f. La forma de la viruta depende del ángulo de entrada κ, mientras que la profundidad de corte está relacionada con la forma y las dimensiones de la pieza.

Antes de que se separe la viruta, el filo de corte penetra primero en el material situado delante, provocando grietas. El filo de corte sigue penetrando hasta que la viruta se separa debido a la acción de acuñamiento del filo de corte.

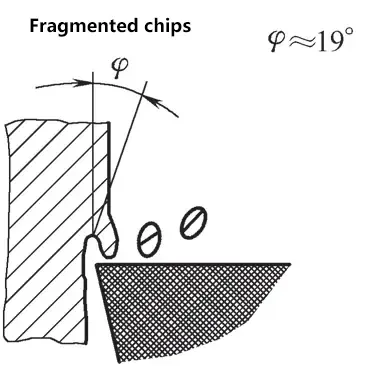

(1) Fichas fragmentadas

Durante el corte, se producen virutas fragmentadas y discontinuas; la superficie de la pieza mecanizada es irregular.

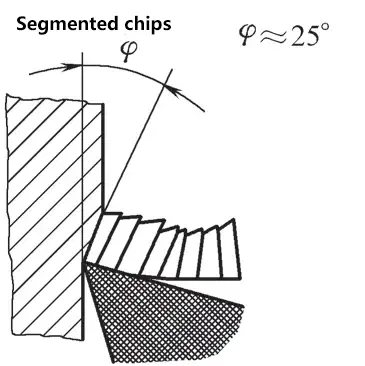

(2) Fichas segmentadas

Las virutas separadas tienen forma de segmentos. Estas virutas segmentadas se sueldan parcialmente para formar una viruta continua.

(3) Fichas continuas

El material fluye en la zona de corte al separarse; no hay fractura en el material, lo que da como resultado una viruta continua.

Canto construido: Al cortar materiales más blandos y dúctiles, se forman adherencias indeseables en el filo de corte, lo que se conoce como "filo acumulado". El resultado es una superficie mecanizada áspera y marcas profundas de la herramienta. Las partículas de material se adhieren momentáneamente al filo de corte, formando el filo acumulado. El filo acumulado se incrusta en las grietas situadas delante de la herramienta en la pieza, y cuando se desprende, deja impresiones en la superficie de la pieza. El filo acumulado puede evitarse aumentando velocidad de corteAumentar la profundidad de corte y afilar la cara frontal de la herramienta.

4. Fluidos de corte

Durante el proceso de corte, el uso adecuado de fluidos de corte puede reducir la temperatura en la zona de corte, mejorar la calidad y precisión de la superficie y prolongar la vida útil de la herramienta.

(1) Funciones de los fluidos de corte

1) Refrigeración

Después del fluido de corte se aplica a la zona de corte, disipa el calor de las virutas, la herramienta y la pieza de trabajo a través de la conducción del calor, la convección y la vaporización del fluido de corte, proporcionando así un efecto refrigerante.

2) Lubricación

El fluido de corte penetra entre las superficies de contacto de la viruta, la herramienta y la pieza de trabajo, formando una película lubricante sobre la superficie metálica para reducir el coeficiente de fricción y suprimir la formación de aristas acumuladas, mejorando así la calidad de la superficie mecanizada y prolongando la vida útil de la herramienta.

3) Limpieza

El líquido de corte lava las virutas finas o el polvo abrasivo producido durante el proceso de corte, limpiando y evitando así arañazos en la superficie mecanizada y en las guías de la máquina herramienta.

4) Prevención de la oxidación

Añadiendo aditivos inhibidores de óxido al fluido de corte, se puede formar una película protectora sobre la superficie metálica, protegiendo la máquina herramienta, la pieza de trabajo y la herramienta de corte de la corrosión por los medios circundantes.

(2) Selección de fluidos de corte

Los fluidos de corte más comunes son las soluciones acuosas, las emulsiones y los aceites de corte.

- Las soluciones acuosas son fluidos de corte con agua como componente principal y aditivos inhibidores de la oxidación añadidos, que se utilizan principalmente para la refrigeración.

- Las emulsiones son fluidos de corte muy utilizados en los procesos de mecanizado. Son mezclas de aceite y agua, con emulsionantes añadidos, como ácidos grasos, jabones de sodio y jabones de potasio.

- Los aceites de corte proporcionan principalmente lubricación e incluyen aceites para sistemas de pérdida total, gasóleo ligero y queroseno.

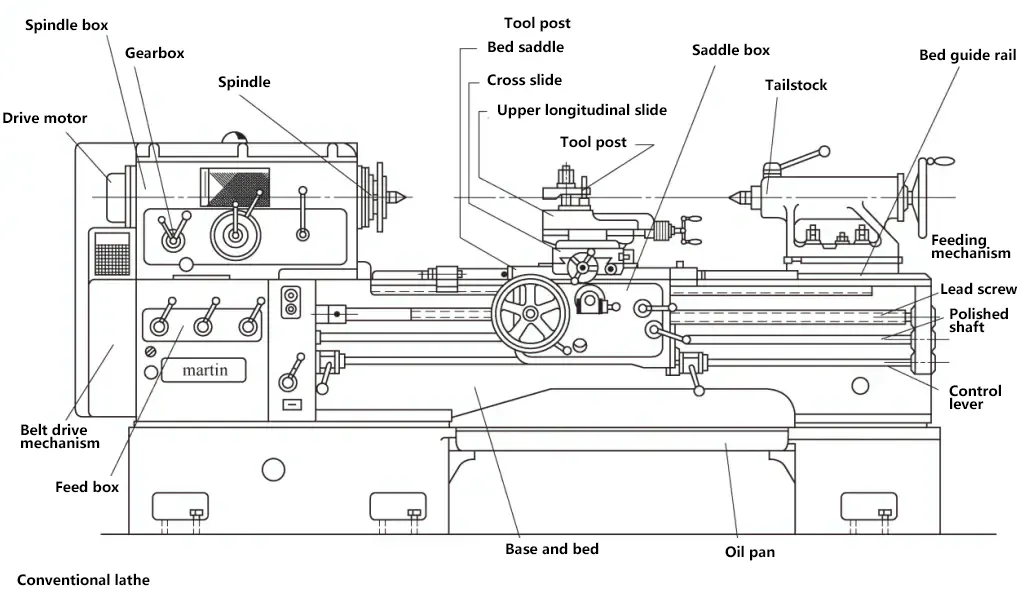

II. Girar

El torno horizontal es una máquina herramienta universal muy utilizada que puede realizar diversas operaciones de torneado. Hay varios tornos especializados adecuados para la producción en serie; algunos son adecuados para el mecanizado de piezas muy grandes; otros para el mecanizado de piezas muy pequeñas; y otros para el mecanizado de procesos especiales.

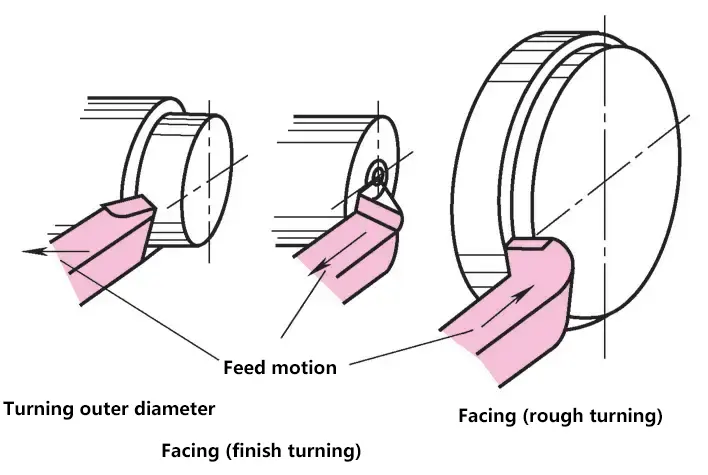

1. Fundamentos del torneado

(1) Panorama general

El torneado es un método de corte que utiliza la rotación de la pieza y el movimiento de la herramienta de corte en un torno para mecanizar diversas superficies giratorias. Las características del torneado incluyen el mecanizado de piezas rotativas, el procesamiento de materiales metálicos, así como de materiales no metálicos como madera, plástico, caucho y nailon. El torneado puede alcanzar una precisión dimensional de IT6 a IT11 y valores de rugosidad superficial de Ra0,1 a 12,5μm.

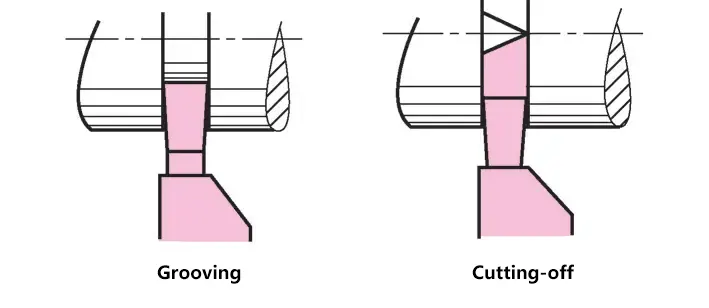

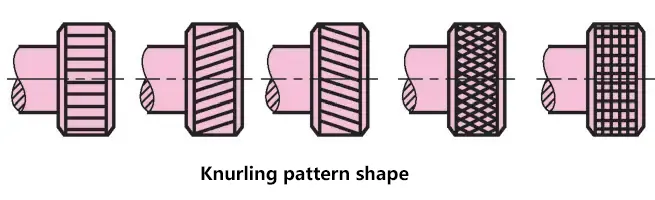

El torneado tiene una amplia gama de aplicaciones, como el mecanizado de cilindros externos, el taladrado de orificios centrales, el ranurado, el roscado, el refrentado, el mandrinado, el torneado de conos, el moleteado y el mecanizado de muelles de disco. Con los dispositivos y accesorios adecuados, los tornos también pueden realizar el rectificado, pulido, bruñido, brochado y fresado de superficies planas, así como el mecanizado de otras piezas especiales y complejas con superficies cilíndricas internas y externas.

(2) Principales parámetros de corte

El movimiento relativo entre la herramienta de corte y la pieza durante el corte de metales se denomina movimiento de corte. El movimiento de corte se divide en movimiento primario y movimiento de avance. El movimiento que elimina directamente la capa que se está cortando de la pieza y la convierte en virutas se denomina movimiento primario; el movimiento que garantiza que la capa que se está cortando se alimente de forma continua o intermitente en el proceso de corte para mecanizar gradualmente toda la superficie de la pieza se denomina movimiento de avance.

Durante el proceso de corte, la superficie de la pieza se divide en la superficie a mecanizar, la superficie de transición y la superficie mecanizada. En la figura se muestran las tres superficies en el torneado cilíndrico exterior.

Para obtener la superficie mecanizada deseada, mejorar la eficacia del mecanizado y reducir los costes de mecanizado, es necesario seleccionar los parámetros de corte adecuados, incluida la velocidad de corte, el avance y la profundidad de corte.

1) Velocidad de corte vc. La velocidad instantánea de un punto seleccionado del filo de corte en relación con el movimiento primario de la pieza, a saber

vc=πdwn/100

Dónde

- vc-velocidad de corte (m/min);

- dw-diámetro del punto seleccionado en el filo de corte (o herramienta) (mm);

- n--velocidad del husillo del torno (r/min).

2) Avance f. Desplazamiento de la herramienta respecto a la pieza en la dirección de avance, en torneado, el avance se expresa como el desplazamiento de la herramienta por revolución del husillo del torno (mm/r).

3) Profundidad de corte ap. La profundidad de corte medida en la dirección perpendicular al plano de trabajo y que pasa por el punto base del filo de corte, a saber

ap=(dw-dm)/2

Dónde

- ap-profundidad de corte (mm);

- dw-diámetro de la superficie de la pieza a mecanizar (mm);

- dm-diámetro de la superficie mecanizada de la pieza (mm).

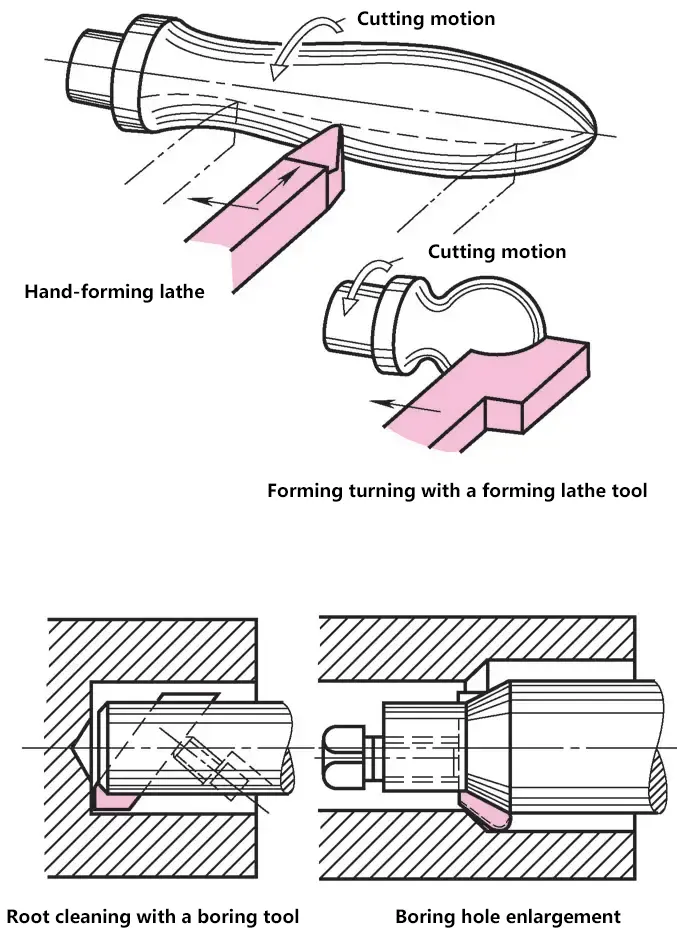

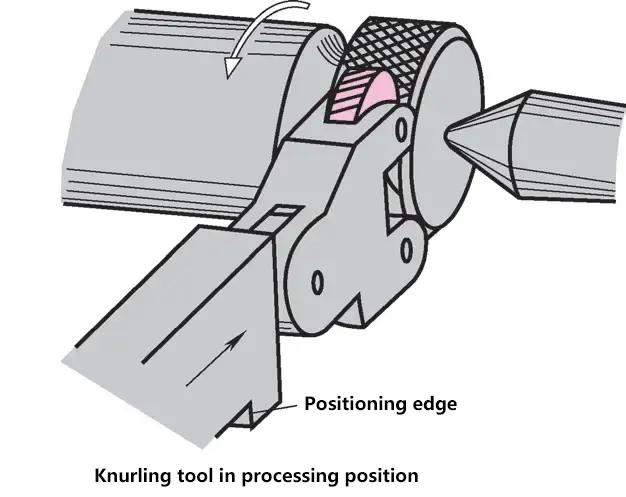

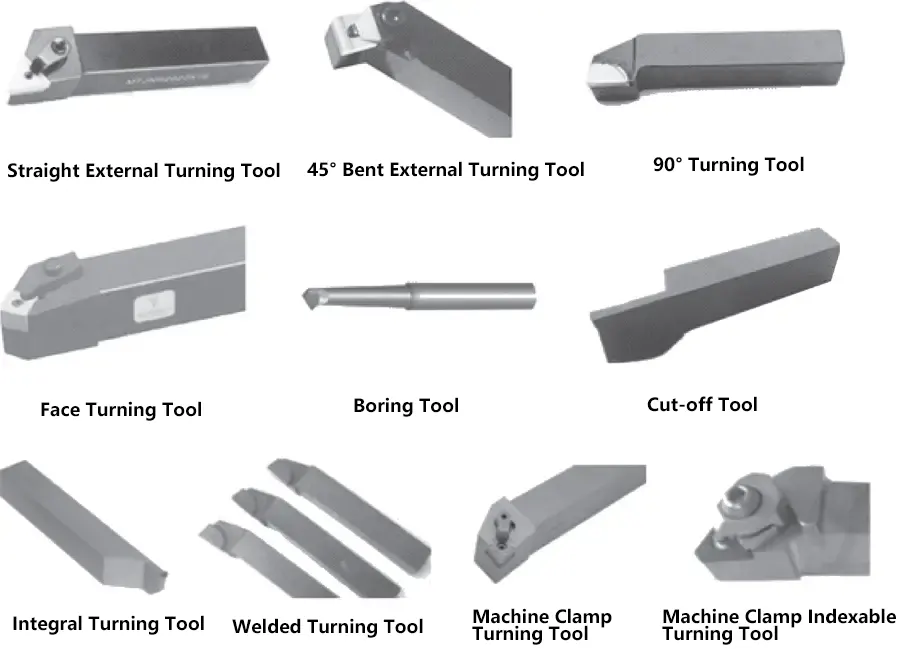

2. Herramientas de torneado

En las operaciones de torneado se utilizan diversas herramientas de torneado, que pueden clasificarse según su finalidad en herramientas de torneado exterior rectas, herramientas de torneado exterior curvadas a 45°, herramientas de torneado a 90°, herramientas de torneado frontal, herramientas de mandrinado, herramientas de tronzado, etc. Según su estructura, pueden clasificarse en herramientas de torneado integrales, herramientas de torneado soldadas, herramientas de torneado fijadas mecánicamente, herramientas de torneado indexables fijadas mecánicamente, etc.

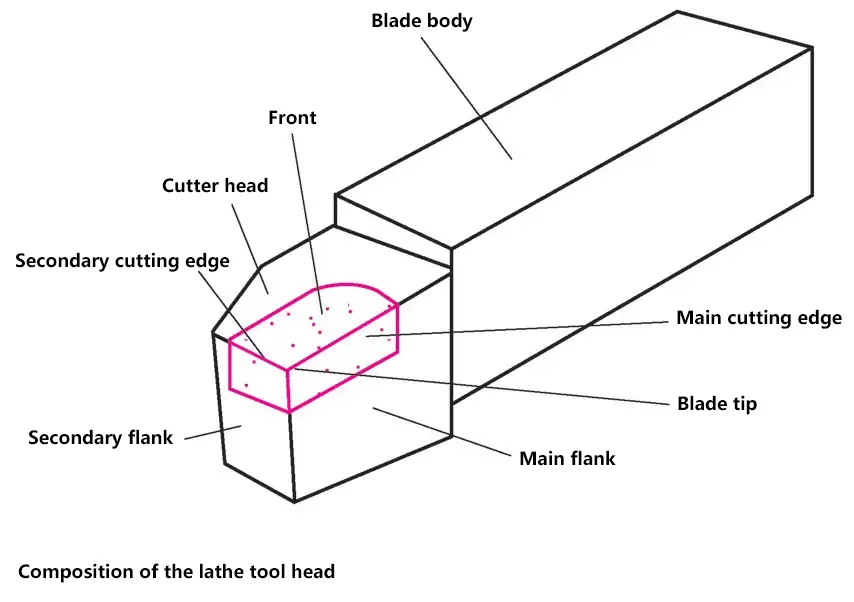

Una herramienta de torneado consta de un cabezal de corte que realiza la tarea de corte y un mango de herramienta, con la parte de corte compuesta de tres caras, dos aristas y una punta.

(1) Cara del rastrillo

Superficie de la herramienta por la que circula la viruta.

(2) Flanco principal

La cara posterior de la herramienta que se cruza con la cara de desprendimiento para formar el filo de corte principal.

(3) Flanco secundario

La cara posterior de la herramienta que se cruza con la cara de desprendimiento para formar el filo de corte secundario.

(4) Filo principal

En las herramientas de torneado, es la línea de intersección de la cara de rastrillo y el flanco principal, que realiza la tarea de corte principal.

(5) Filo de corte secundario

En las herramientas de torneado, es la línea de intersección de la cara de rastrillo y el flanco secundario, que participa en el trabajo de corte parcial.

(6) Punta de la herramienta

Pequeña porción del filo de corte en la unión de los filos de corte principal y secundario. Para aumentar la resistencia de la punta de la herramienta, suele rectificarse en un pequeño arco de transición.

3. Sujeción de la pieza

La elección de las herramientas de sujeción depende de la forma, el tamaño, la cantidad y los requisitos de calidad de la pieza de trabajo. La fijación de la pieza debe transmitir el movimiento de rotación a la pieza y ser capaz de soportar plenamente las fuerzas de reacción generadas durante el corte.

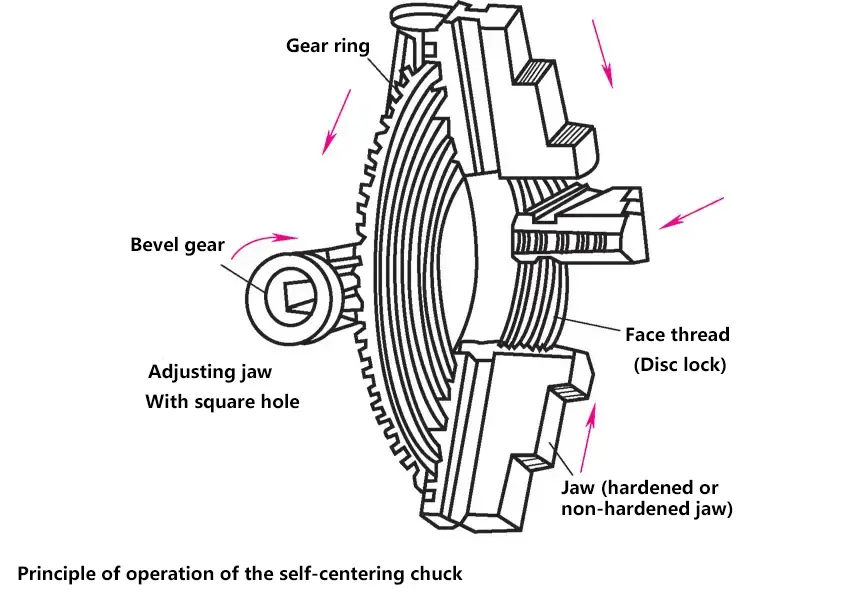

(1) Mandril autocentrante

Los platos autocentrantes se utilizan para sujetar piezas con secciones circulares, triangulares y hexagonales.

Cuando se gira la llave del mandril para hacer girar el engranaje cónico, se crea un movimiento de sujeción de las mordazas, que pueden sujetar desde el exterior hacia el interior. Los escalones de las mordazas pueden ampliar el rango de sujeción. Al sujetar barras largas, éstas pueden extenderse hacia el interior del husillo hueco.

(2) Mandril independiente

Se utiliza para sujetar piezas cuadradas y octogonales.

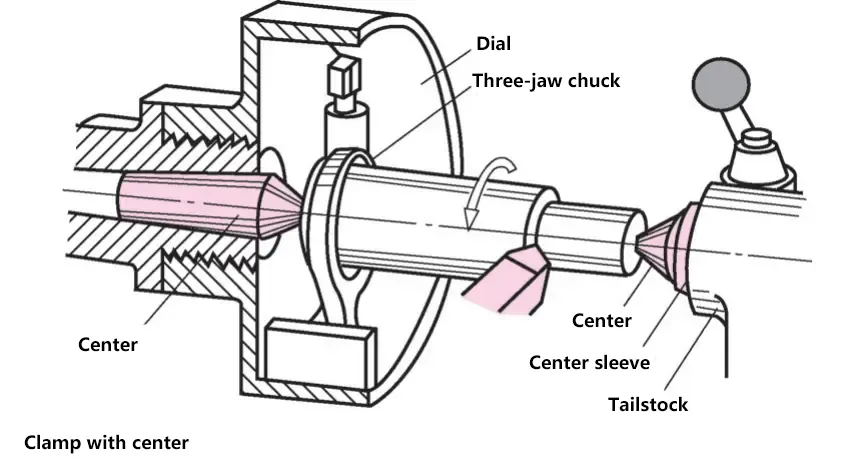

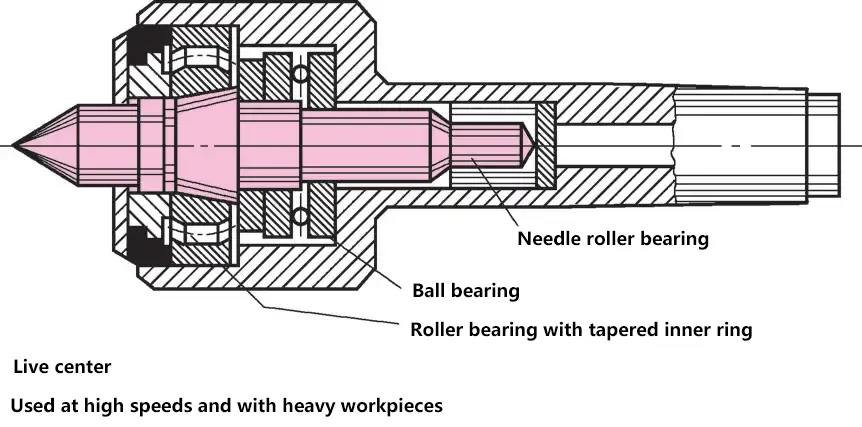

(3) Centros

Si la pieza es completamente circular y hay que volver a sujetarla con frecuencia, debe sujetarse entre los centros izquierdo y derecho. Una placa motriz y un perro transmiten el movimiento de rotación a la pieza de trabajo. Para reducir la presión sobre la superficie de contacto y evitar dañar los centros, éstos pueden fabricarse como centros vivos.

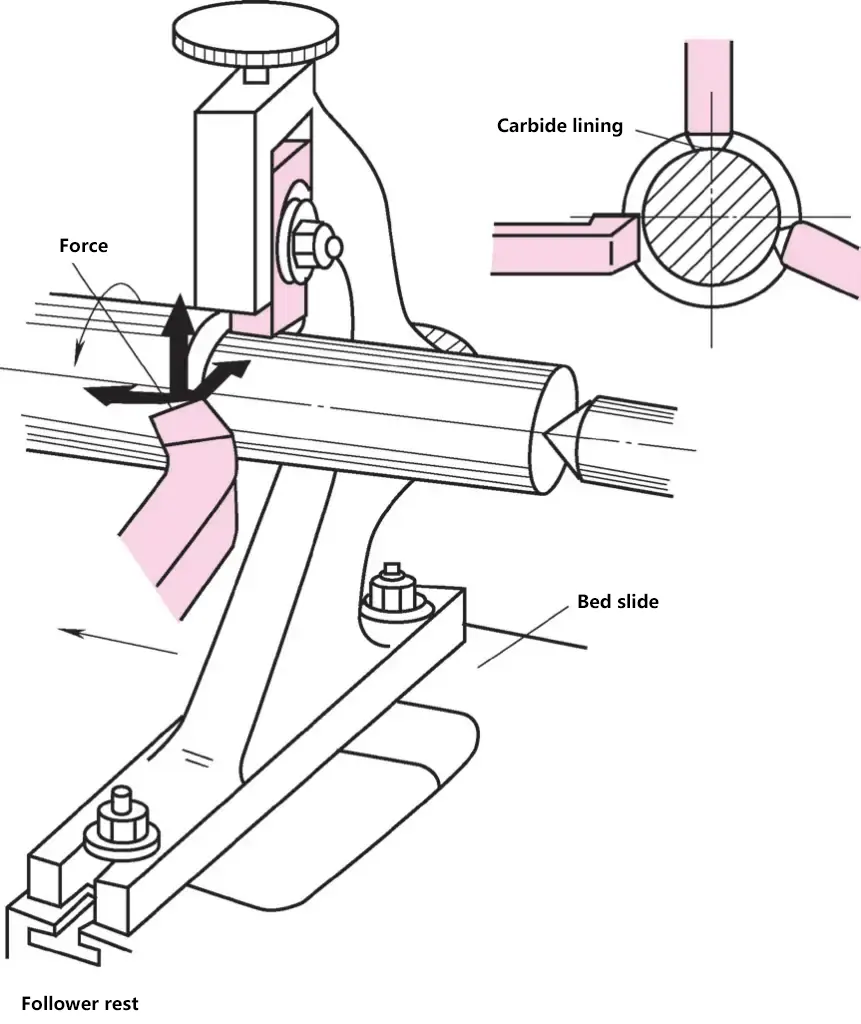

(4) Reposo absoluto

Una luneta se utiliza para apoyar piezas largas y evitar que se desvíen y deformen durante el mecanizado. También se utiliza cuando se mecaniza la cara final de piezas largas. La luneta se fija en la guía de deslizamiento de la bancada del torno. La buena redondez de la pieza es una condición para utilizar las mordazas de apoyo. Para evitar el agarrotamiento entre las mordazas de apoyo y la pieza de trabajo, las mordazas deben ser de acero templado, bronce, carburo o insertos de plástico.

(5) Mandril

Se utiliza un mandril cuando se requiere una gran concentricidad entre el orificio y el diámetro exterior de la pieza.

(6) Mandril fijo

El diámetro es el mismo que el diámetro del agujero de la pieza. El mandril tiene una conicidad muy pequeña de 1:400 después del templado y rectificado, por lo que puede generar una gran fuerza de sujeción.

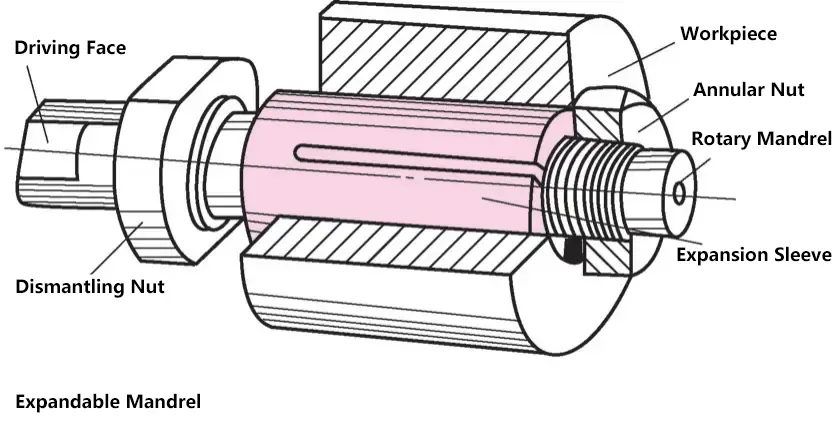

(7) Mandril de expansión

Un manguito de sujeción cilíndrico con una superficie interior cónica y tres ranuras laterales se ajusta a un mandril giratorio cónico mediante una tuerca anular. El manguito de sujeción se expande, sujetando el orificio interior de la pieza de trabajo desde dentro hacia fuera. El mandril de expansión se sujeta entre centros en ambos extremos.

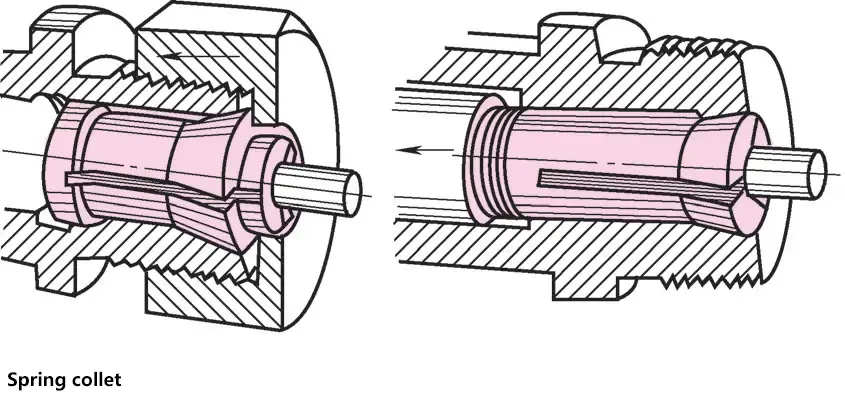

(8) Mandril de pinza

Se utiliza para sujetar piezas cilíndricas cortas de pequeño diámetro. La sujeción es rápida, precisa y segura.

La parte delantera de la pinza tiene un cono inverso y tres ranuras. Puede introducirse a presión en el agujero cónico del husillo mediante una tuerca exterior o introducirse en el agujero cónico del husillo mediante una palanca de sujeción que pasa a través del husillo hueco. Sin embargo, sólo las piezas de trabajo cilíndricas pulidas, desbarbadas y del tamaño adecuado sujetadas en su interior pueden garantizar la ausencia de desviación radial.

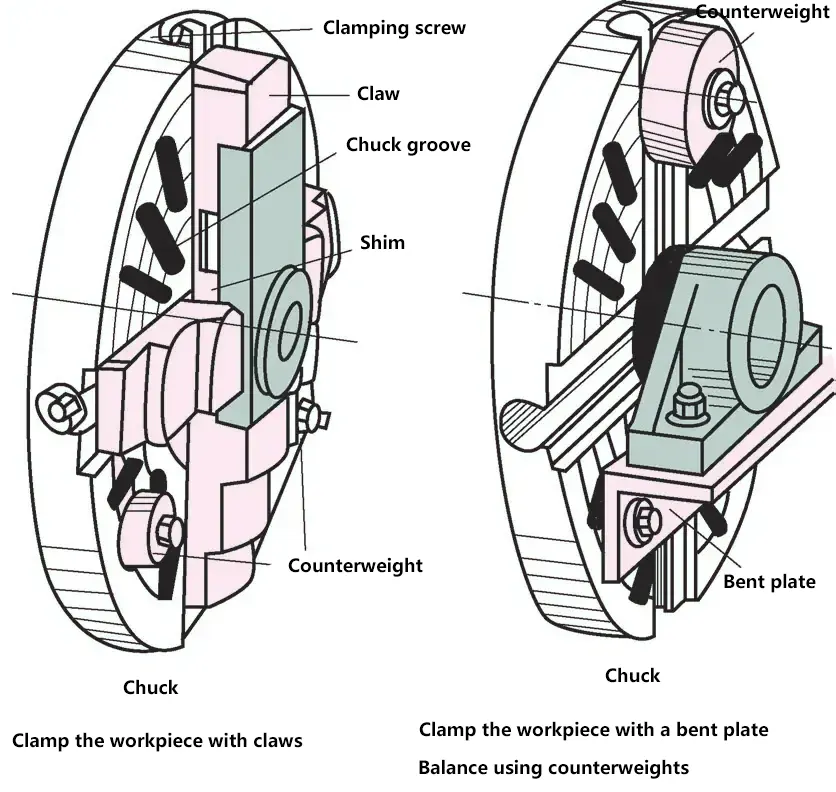

(9) Placa frontal

Las placas frontales se utilizan para sujetar piezas de gran diámetro o de forma asimétrica. La placa frontal tiene cuatro mordazas ajustables independientemente. Las mordazas pueden girar 180°, sirviendo tanto como mordazas internas como externas.

Cuando sujete una pieza, primero alinéela visualmente y, a continuación, utilice un cuadrante de marcado para centrar la pieza. Si se requiere una mayor precisión de mecanizado, utilice un reloj comparador para centrar la pieza de trabajo. Dado que la placa frontal tiene varias ranuras radiales, también se pueden utilizar tornillos, abrazaderas o placas dobladas para sujetar la pieza de trabajo.

III. Rectificado

1. Muela abrasiva

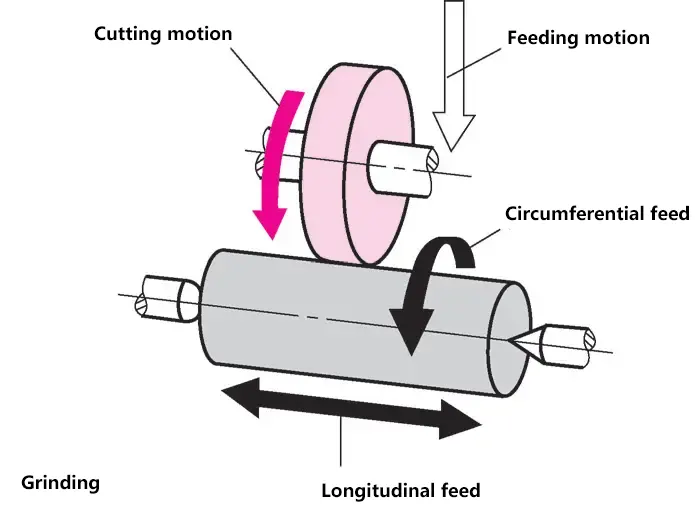

Una muela abrasiva está compuesta por granos abrasivos y material aglomerante, con una forma específica. Cuando la muela gira a gran velocidad, los granos abrasivos entran en contacto con la pieza para realizar el corte.

Los granos abrasivos mates se fracturan y forman nuevos granos afilados (filos) en las superficies fracturadas.

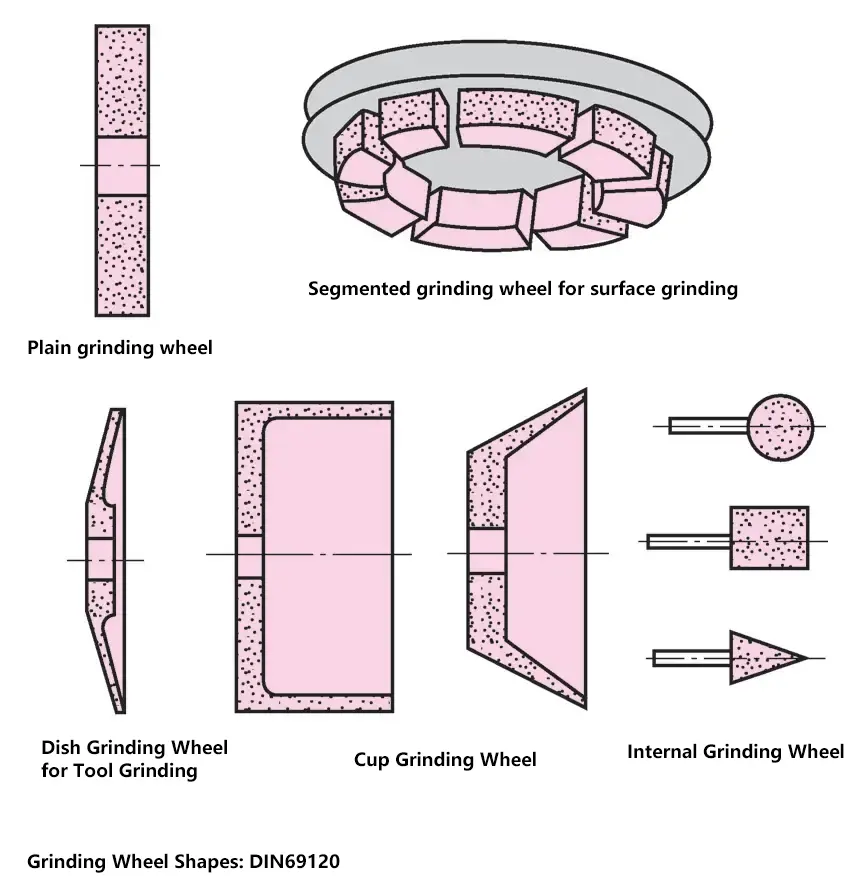

Las muelas se presentan principalmente con formas planas, cóncavas por un lado, cilíndricas, en forma de cuenco, de plato y de doble bisel para adaptarse a superficies de rectificado de diferentes formas y tamaños.

(1) Estructura de la muela abrasiva

Una muela abrasiva se compone de abrasivo (el material que forma los granos abrasivos de la muela), tamaño de grano (tosquedad de los granos abrasivos), (fuerza de adherencia), estructura (porosidad de la muela) y agente adherente (el material que une los granos abrasivos).

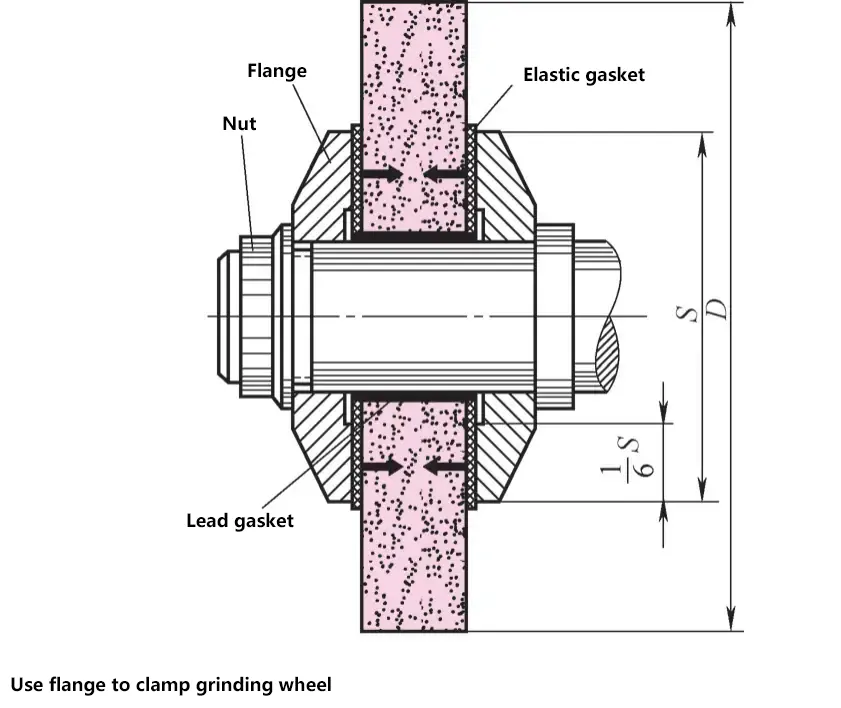

(2) Montaje de la muela

Antes de instalar la muela, hay que suspenderla y someterla a una prueba de sonido (un ligero golpeteo de la muela debe producir un sonido claro sin ruidos extraños). A continuación, se sujeta con bridas de fundición gris, acero o materiales similares. A continuación, se instala una protección de materiales resistentes (acero, acero fundido, etc.). Debido a la elevada velocidad de rotación, la muela instalada debe someterse a comprobaciones y ajustes de equilibrio estáticos y dinámicos.

2. Proceso de molienda

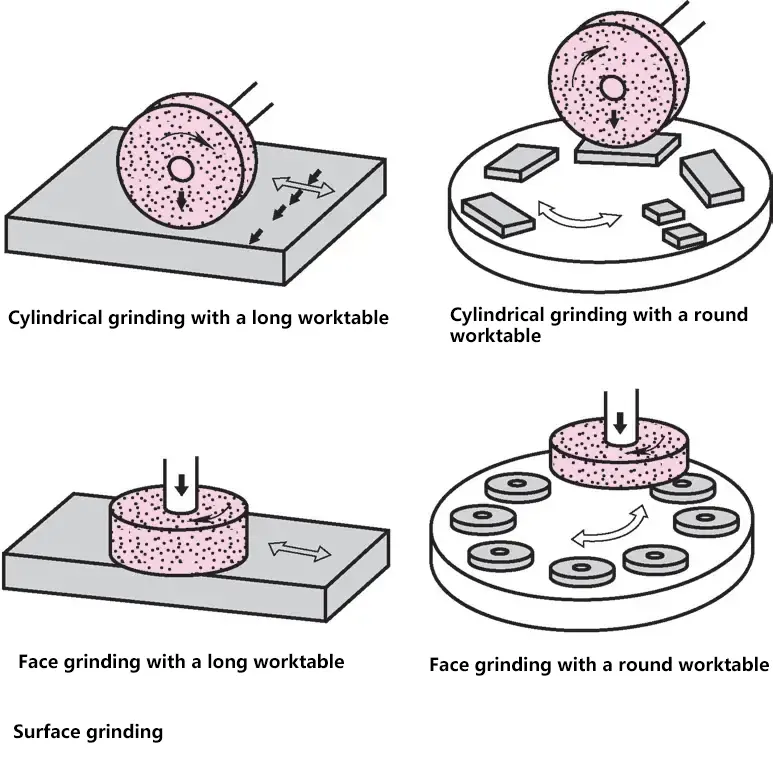

(1) Rectificado de superficies

Según la posición del eje de la muela, el rectificado de superficies se divide en rectificado periférico (eje horizontal de la muela) y rectificado frontal (eje vertical de la muela). Las rectificadoras tienen una mesa de trabajo larga que se mueve hacia delante y hacia atrás o una mesa de trabajo circular que gira.

La trituración puede dividirse en tres etapas:

1) Desbaste.

Gran arranque de material, mejora de la forma de la pieza, eliminación de marcas de mecanizado. Tamaño de grano de muela F40 a F60, profundidad de corte de 0,010 a 0,030 mm.

2) Rectificado semiacabado.

Mejora de la calidad superficial, la precisión dimensional puede alcanzar IT5. Tamaño de grano de muela de F80 a F100, profundidad de corte de 0,005 a 0,015 mm.

3) Acabado del rectificado.

Mejorando aún más la calidad superficial, la precisión dimensional puede alcanzar IT3 a IT4. Tamaño de grano de muela de F220 a F320, profundidad de corte de 0,001 a 0,008 mm.

La tolerancia de rectificado oscila entre 0,1 y 0,6 mm en función del tamaño de la pieza.

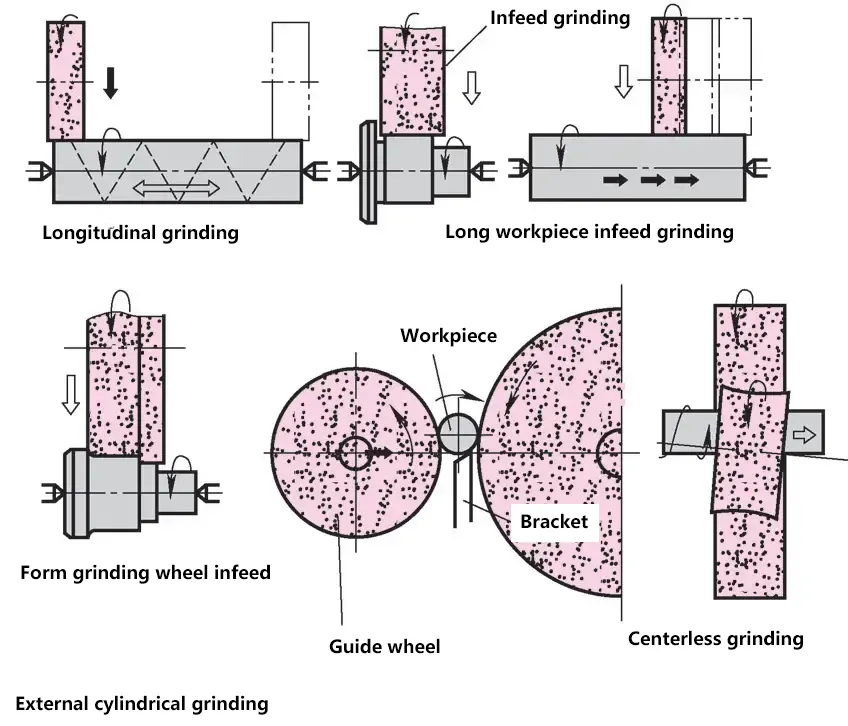

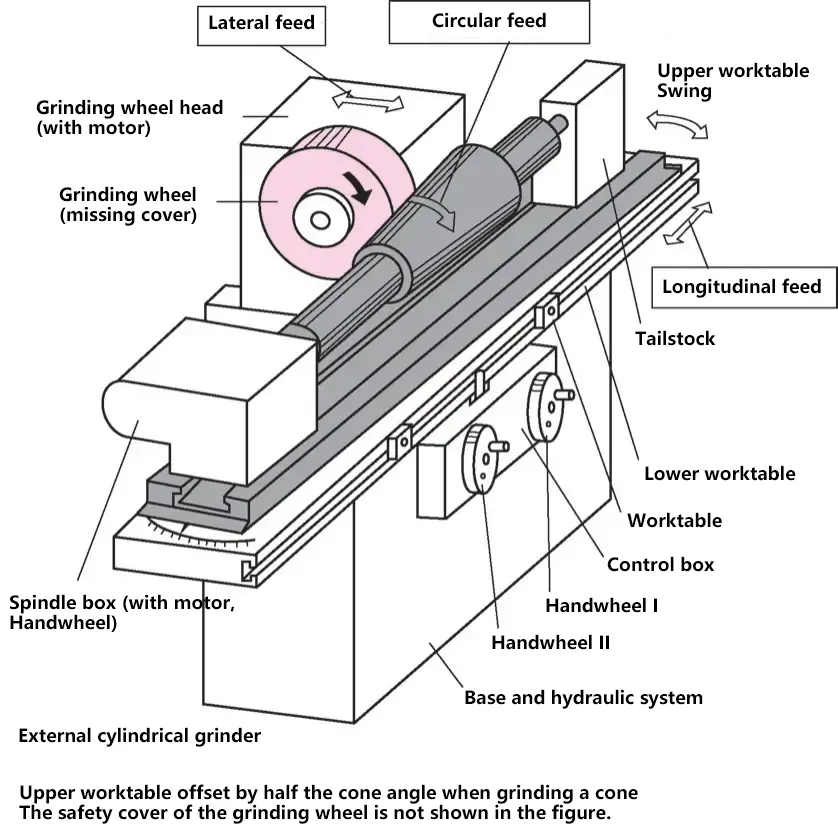

(2) Rectificado cilíndrico

La pieza gira a baja velocidad. Este movimiento es el movimiento de avance y puede ser en el mismo sentido que la rotación de la muela o en sentido contrario. En función del movimiento auxiliar, puede clasificarse en:

- Rectificado transversal. La pieza gira y se desplaza axialmente.

- Rectificado por inmersión. La muela se desplaza radialmente hacia la pieza.

- Rectificado por inmersión de piezas largas. Después de cada inmersión, la pieza se desplaza axialmente menos que la anchura de la muela abrasiva.

- Rectificado por inmersión con muela perfilada. En este tipo de rectificado, la diferencia de diámetros no debe ser demasiado grande.

- Rectificado sin centros. La pieza se coloca entre la muela y una rueda reguladora sin sujetarla. La muela rectifica la pieza a una velocidad relativamente alta.

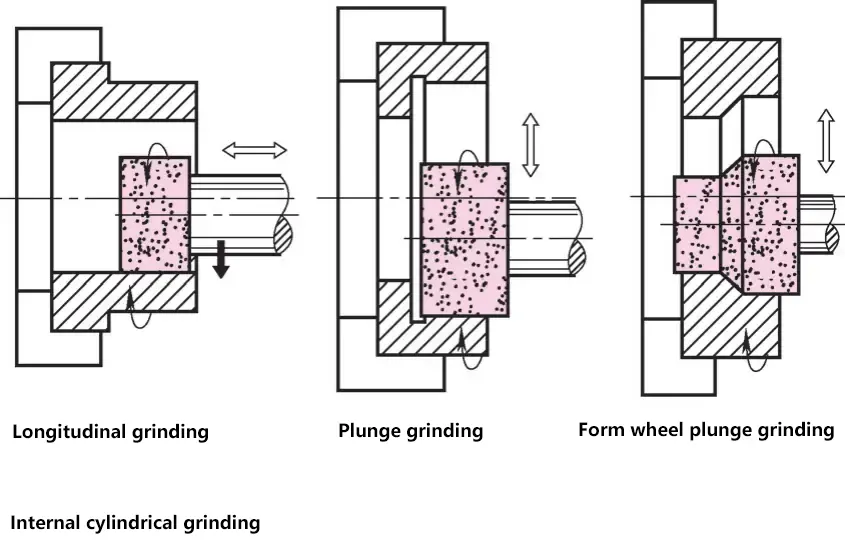

(3) Rectificado interior

El rectificado de agujeros se realiza generalmente mediante rectificado transversal y rectificado por inmersión. Para que la superficie de contacto entre la muela y la pieza no sea demasiado grande, el diámetro máximo de la muela no debe superar los 2/3 del diámetro del agujero. Los retos del rectificado interior son el aumento de temperatura y las malas condiciones de arranque de viruta.

3. Rectificadoras

Las rectificadoras son máquinas herramienta de alta precisión. Las piezas procesadas por las rectificadoras deben tener una alta precisión geométrica, precisión dimensional y calidad superficial.

Las rectificadoras comunes incluyen principalmente rectificadoras de superficies, rectificadoras universales de herramientas, rectificadoras cilíndricas, rectificadoras sin centros, etc.

IV. Fresado

1. Fundamentos del fresado

(1) Panorama general

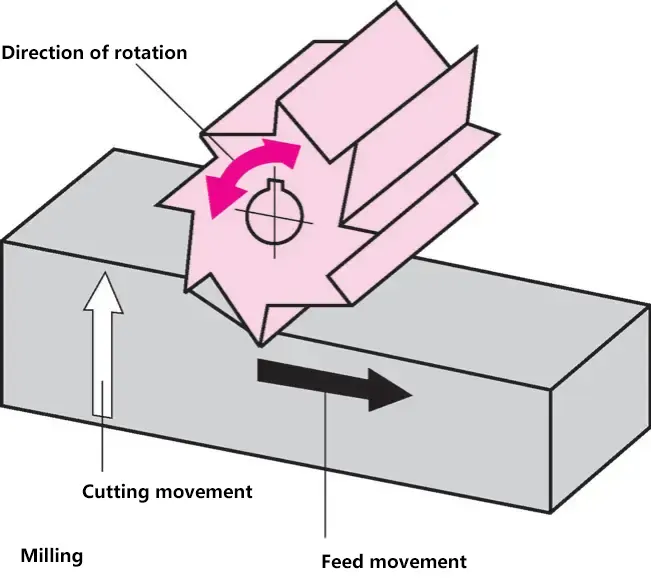

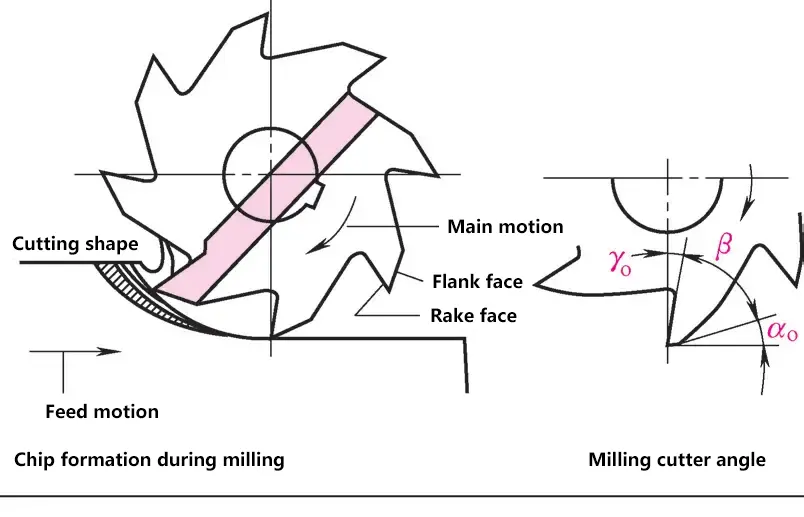

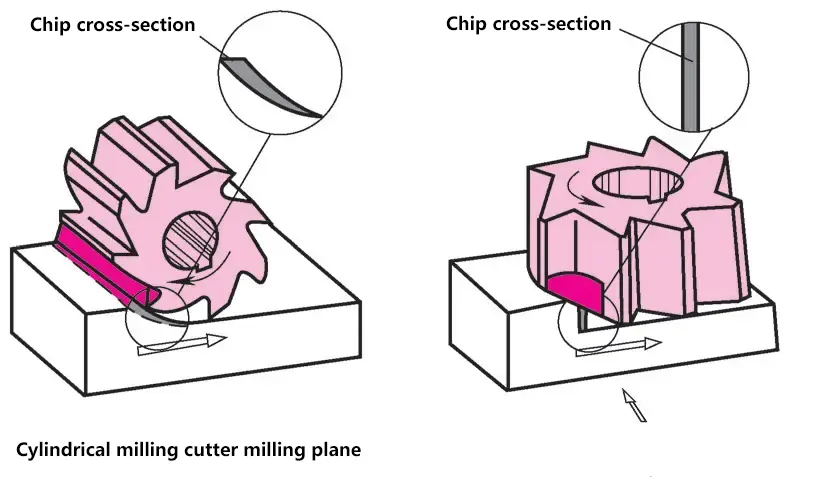

El fresado es actualmente uno de los métodos de corte de metales más utilizados. Se refiere al proceso de eliminación de metal de la superficie de la pieza mediante la acción combinada de la fresa giratoria y el movimiento de avance de la pieza con respecto a la fresa.

Características del fresado: Utiliza fresas de múltiples filos para el corte, ofreciendo una alta eficiencia y un amplio rango de procesamiento, capaz de mecanizar diversas piezas de formas complejas; proporciona una precisión de mecanizado relativamente alta, alcanzando IT7 a IT9, con valores de rugosidad superficial de Ra1,6 a 12,5μm.

(2) Operaciones de fresado

El trabajo de corte implica el contacto entre la fresa y la pieza, produciendo el proceso de mecanizado y la superficie mecanizada.

Los trabajos auxiliares incluyen los trabajos preparatorios previos al mecanizado (instalación de herramientas y piezas, ajuste de los parámetros de la máquina, etc.) y los trabajos auxiliares posteriores al mecanizado (parada de la máquina, retracción de la herramienta, retirada del producto acabado, etc.).

1) Movimiento de corte.

Durante el proceso de corte, el movimiento relativo entre la herramienta y la pieza necesario para formar la superficie mecanizada se divide en movimiento primario y movimiento de avance. El movimiento primario es el movimiento que forma la velocidad de corte de la máquina o consume la energía principal, que es la rotación de la fresa. El movimiento de alimentación es el movimiento que alimenta continuamente el material de la pieza de trabajo para el corte para formar la capa de corte, que incluye el movimiento y la rotación de la pieza de trabajo, y el movimiento de la fresa, etc.

2) Movimiento auxiliar.

Movimientos necesarios para completar el trabajo auxiliar durante el mecanizado, como la aproximación rápida de la mesa de fresado a la pieza y su rápido retorno una vez finalizado el corte.

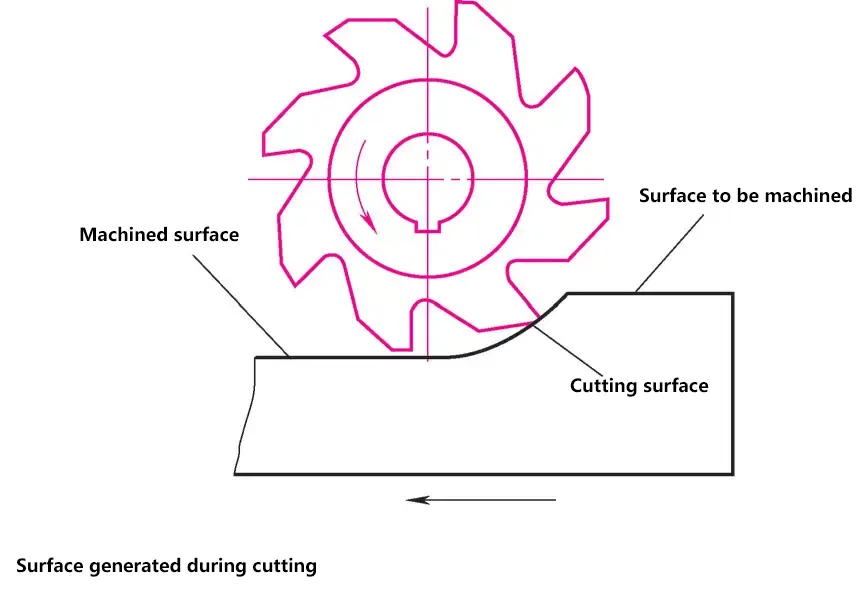

3) Superficies producidas durante el corte.

Las superficies producidas durante el corte se clasifican en tres tipos: la superficie a mecanizar, la superficie mecanizada y la superficie de corte.

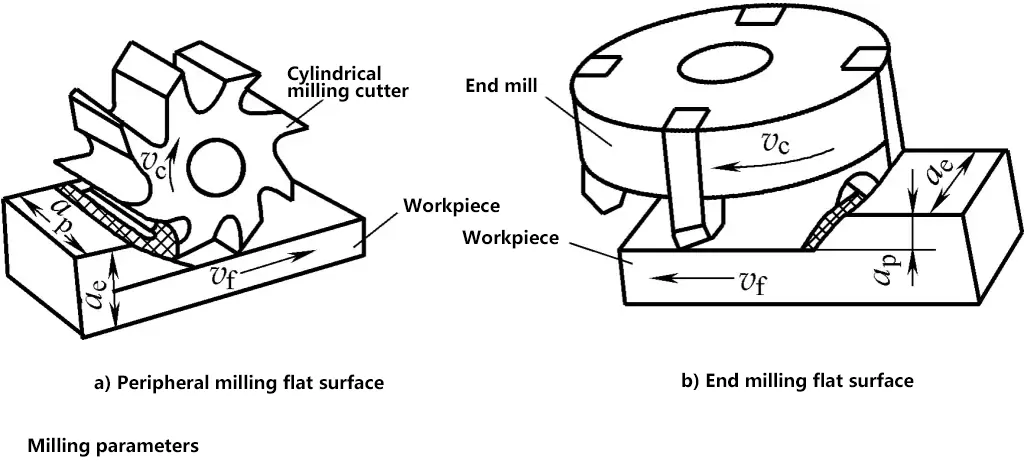

(3) Parámetros de fresado

En el proceso de arranque de viruta de la fresa durante el movimiento de corte intervienen numerosos elementos, cuyos parámetros básicos son los siguientes.

1) Velocidad de fresado.

Distancia recorrida en 1 minuto por el punto más alejado del centro en la fresa.

2) Velocidad de avance.

En el proceso de fresado, distancia que recorre la pieza con respecto a la fresa. Incluye la velocidad de avance, el avance por revolución y el avance por diente.

3) Profundidad de corte axial.

(Corresponde a la profundidad de fresado para fresas frontales, inversa para fresas cilíndricas) Profundidad de corte medida en la dirección perpendicular al plano de la pieza y pasando por el punto base del filo de corte, es la profundidad de penetración de la herramienta en la pieza medida a lo largo del eje de la fresa.

4) Profundidad de corte radial.

(Corresponde a la anchura de fresado para fresas frontales, al contrario para fresas cilíndricas) La profundidad de corte medida en la dirección paralela al plano de la pieza y perpendicular a la dirección de avance en el punto base del filo de corte, es la dimensión de la parte de la pieza a cortar medida perpendicularmente al eje de la fresa.

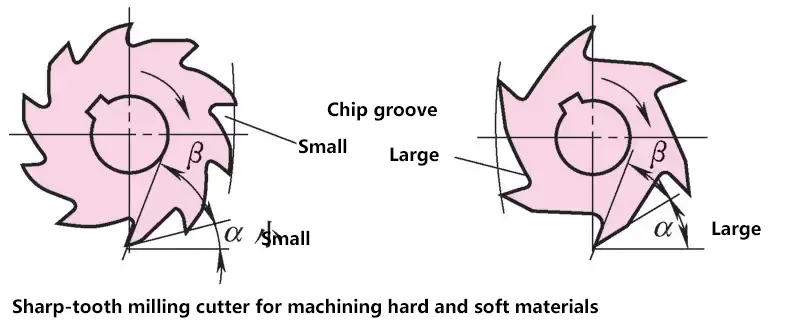

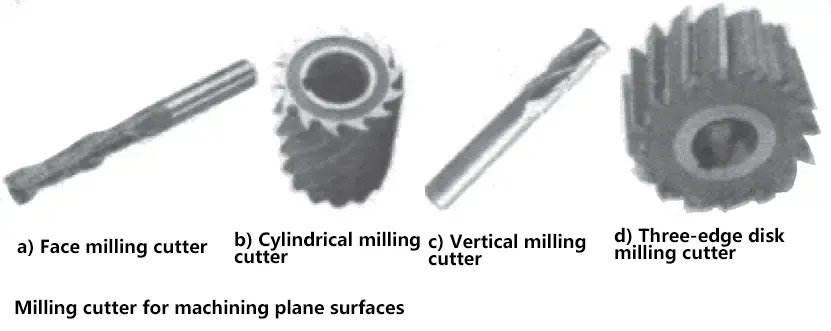

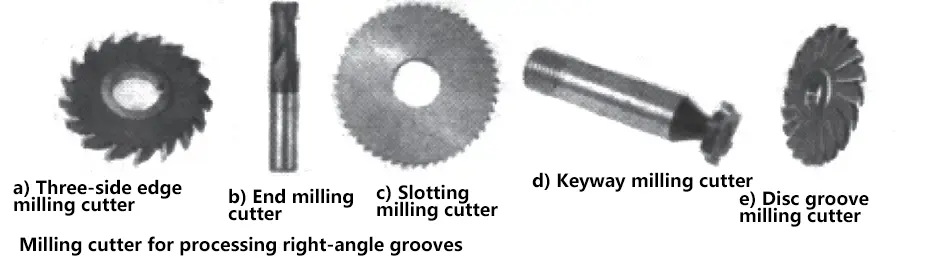

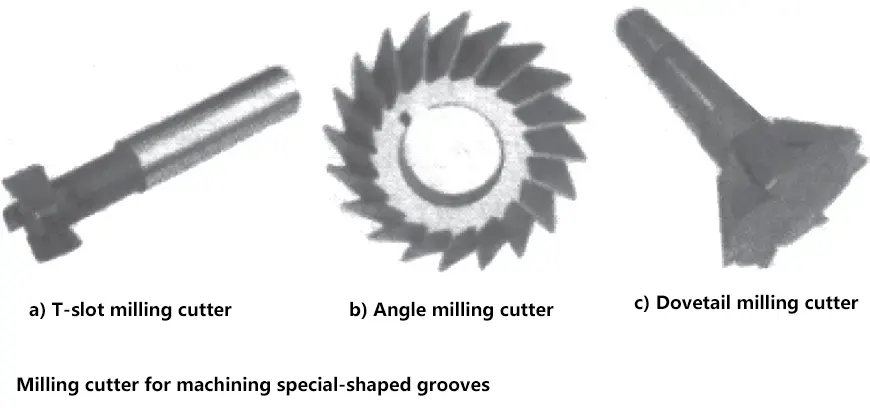

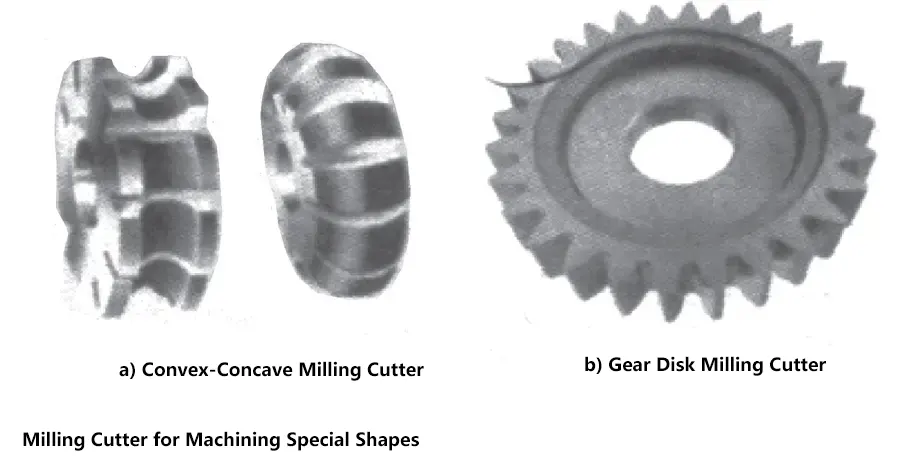

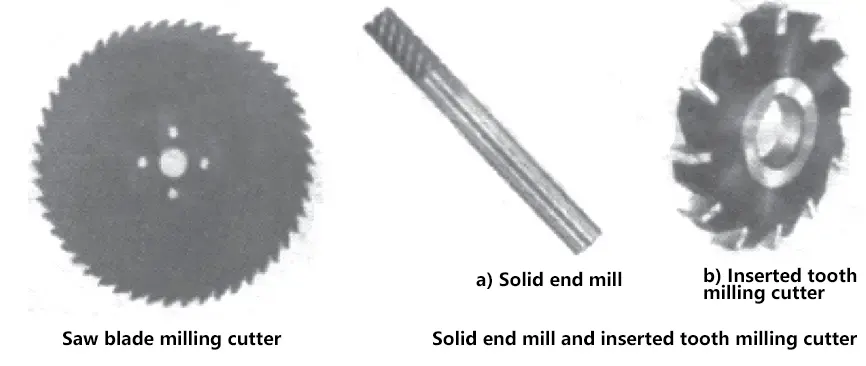

2. Clasificación de las fresas

Existen muchos tipos de fresas. Según su finalidad, pueden dividirse en fresas para mecanizar superficies planas, ranuras en ángulo recto, ranuras de forma especial y superficies de forma especial. Por su forma, pueden dividirse en fresas de diente macizo y fresas de diente insertado.

3. Métodos básicos de fresado

El fresado es un importante método de procesamiento de materiales metálicos, que puede utilizarse para mecanizar superficies planas, superficies inclinadas, superficies con formas especiales, ranuras y formas de dientes.

(1) Fresado de superficies planas

Existen principalmente dos métodos para fresar superficies planas en piezas de trabajo: el fresado periférico y el fresado frontal.

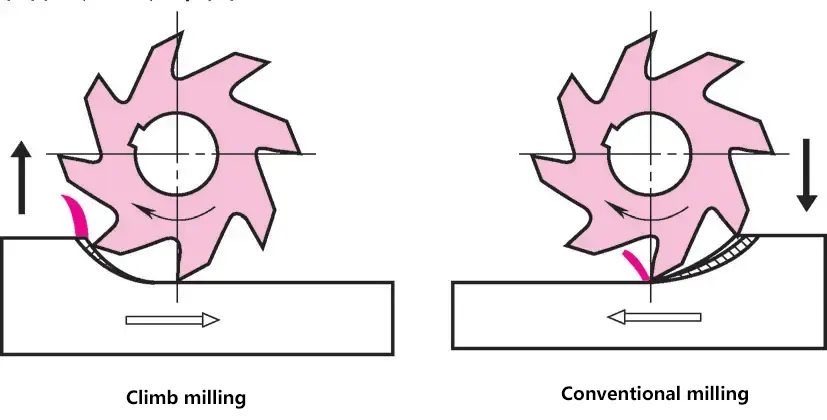

El fresado periférico utiliza aristas de corte distribuidas en la superficie cilíndrica de la fresa para formar una superficie plana. Incluye el fresado ascendente y el fresado descendente. El fresado periférico se realiza principalmente en fresadoras horizontales, y la superficie fresada es paralela a la superficie de la mesa de trabajo.

Los principios para elegir entre fresado ascendente y descendente son: alta precisión de la máquina y buena rigidez, el fresado ascendente es adecuado para el mecanizado fino; el fresado ascendente se utiliza para el mecanizado fino de las esquinas internas de las piezas; el fresado descendente para el mecanizado basto, el fresado ascendente para el mecanizado fino.

El fresado frontal utiliza los filos de corte de la cara frontal de la fresa para formar una superficie plana. El fresado frontal puede realizarse en fresadoras horizontales, y la superficie fresada es perpendicular a la superficie de la mesa de trabajo.

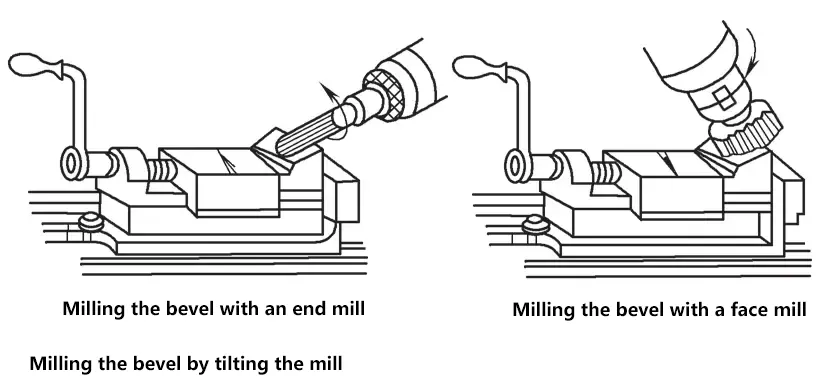

(2) Fresado de superficies inclinadas

Por superficie inclinada se entiende un plano de la pieza inclinado respecto al plano de referencia, es decir, un plano que se cruza con el plano de referencia en el ángulo deseado. Existen tres métodos para fresar superficies inclinadas: inclinar la pieza, inclinar la fresa y utilizar una fresa angular.

(3) Fresado de ranuras

Existen muchos métodos para mecanizar ranuras en fresadoras, entre los más utilizados se encuentran las ranuras en ángulo recto, las ranuras en forma de V, las ranuras en cola de milano, las ranuras en forma de T y varios chaveteros. Además, las estrías, los engranajes y los embragues dentados también pueden mecanizarse mediante fresado, pero los requisitos de las fresas son relativamente estrictos.

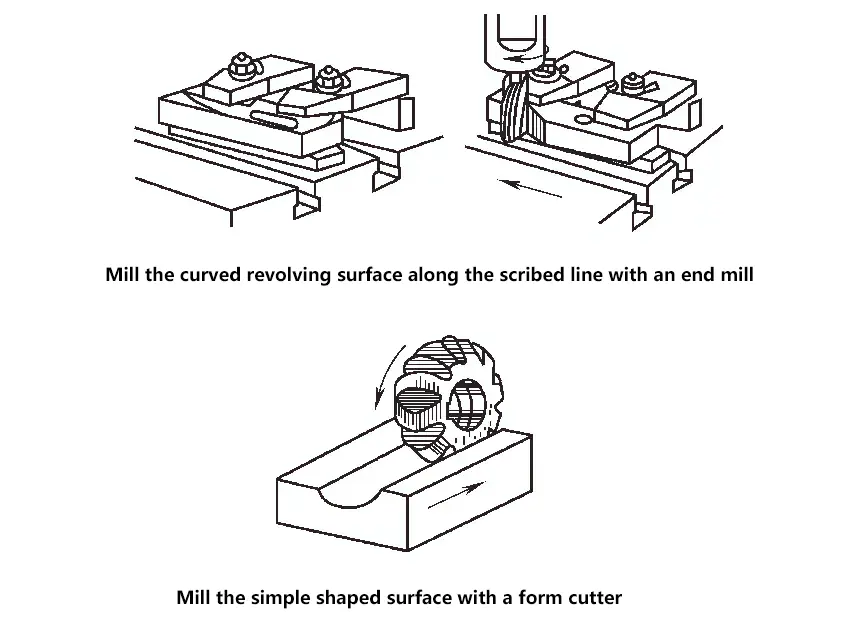

(4) Fresado de superficies con formas especiales

Una superficie cuya forma es una curva no circular en una o más direcciones de la sección transversal se denomina superficie de forma especial. Una superficie de forma especial cuya forma es una curva no circular en una sola dirección transversal se denomina superficie de forma especial simple. Cuando la generatriz es corta, se denomina superficie rotacional curva, como el perfil de trabajo de una leva. Cuando la generatriz es larga, se denomina superficie conformada.

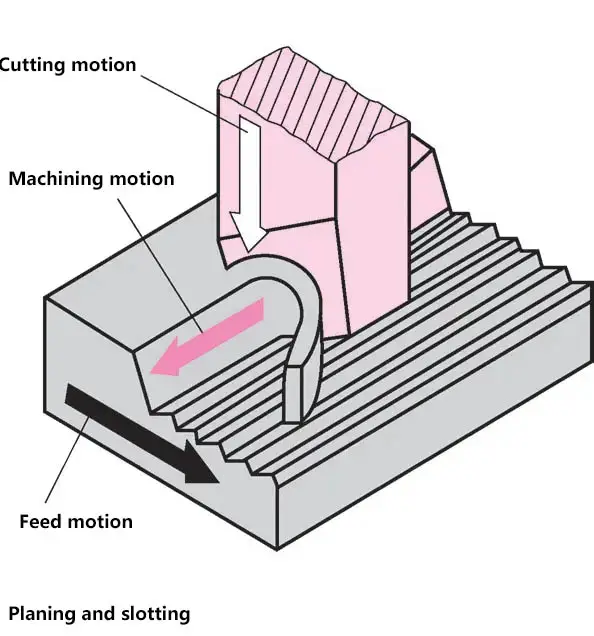

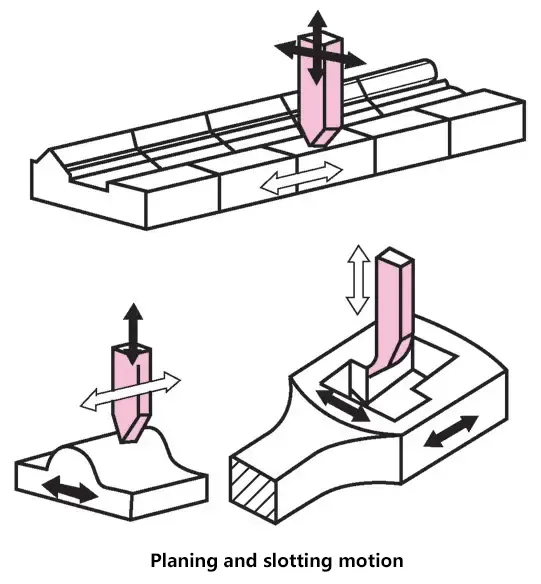

V. Cepillado y perfilado

Las cepilladoras y mortajadoras se utilizan para mecanizar superficies planas y curvas.

1. Proceso de mecanizado y herramientas

(1) Cepillado

El movimiento principal lo realiza la mesa de trabajo, mientras que la herramienta realiza los movimientos de avance y profundidad de corte. El proceso de cepillado es adecuado para el mecanizado de superficies largas y estrechas. Cuando las condiciones lo permiten, se pueden sujetar varias piezas en la mesa de trabajo.

En comparación con el fresado, las ventajas del cepillado son una menor deformación térmica de la pieza, una mayor precisión de mecanizado y un menor coste de la herramienta; las desventajas son un mayor tiempo de procesamiento y un mayor consumo de energía para el movimiento principal.

(2) Conformación

El movimiento principal lo realiza la herramienta, mientras que la pieza realiza el movimiento de avance. El proceso de conformado es adecuado para el mecanizado de superficies cortas y la producción de piezas únicas. El mortajado horizontal (mortajadora de cabeza de toro) se utiliza principalmente para el mecanizado de superficies exteriores perfiladas, mientras que el mortajado vertical se utiliza principalmente para el mecanizado de superficies interiores perfiladas.

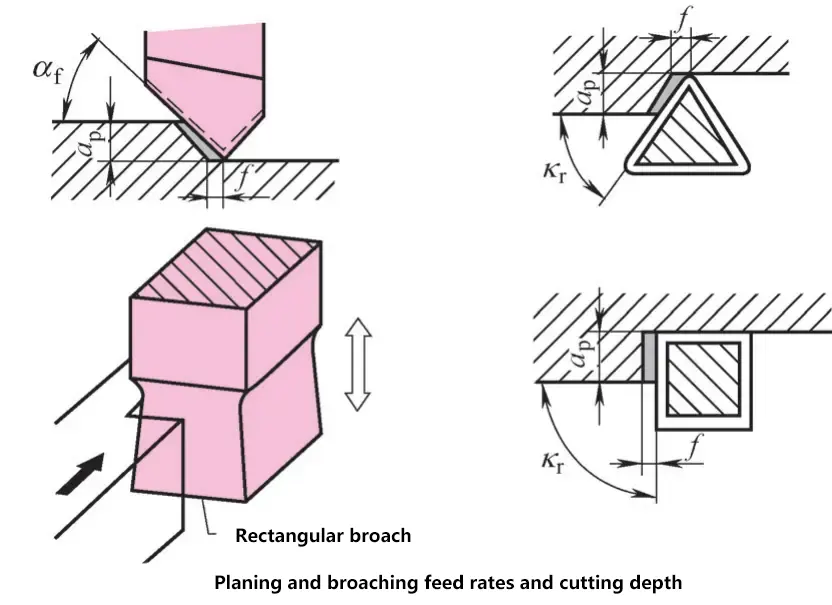

(3) Avance f y profundidad de corte axial ap

Al pasar de la carrera de retorno a la carrera de trabajo, como en el torneado, la velocidad de avance debe ser pequeña y la profundidad axial de corte debe ser grande en el cepillado y el mortajado. El ángulo de entrada kr debe ser de 45°. En el perfilado vertical, como el movimiento de la mesa de trabajo es paralelo o perpendicular al filo de corte, el ángulo de entrada es de 90°.

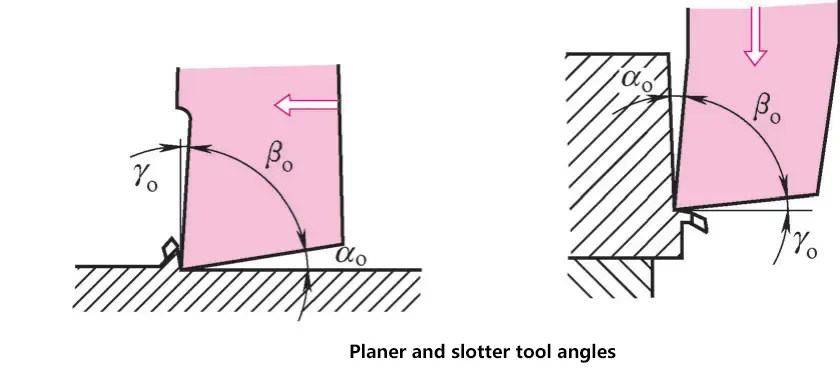

(4) Herramientas de cepillado y perfilado

Al igual que las herramientas de torneado, pueden equiparse con plaquitas de metal duro. El conformado vertical requiere herramientas especializadas.

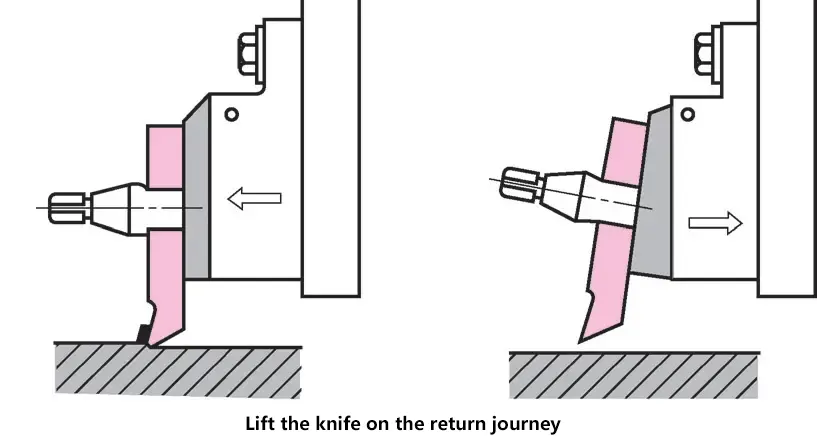

(5) Elevación de la herramienta en la carrera de retorno

Para evitar que el filo de corte roce con la pieza durante la carrera de retroceso, la herramienta debe elevarse alejándose de la pieza cuando la mesa de trabajo retrocede. La máquina está equipada con un dispositivo automático de elevación de la herramienta.

Antes de empezar a trabajar, compruebe si la herramienta ha vuelto con precisión a la posición de trabajo; de lo contrario, pueden producirse peligros como la rotura de la herramienta, el desecho de la pieza de trabajo y accidentes personales.

(6) Velocidad de corte

La velocidad de corte depende de los materiales de la pieza y la herramienta, y de la magnitud del avance. En el perfilado, la velocidad de corte y el número de golpes son estimados por el operario. En el cepillado de piezas largas, debido al largo tiempo de procesamiento, la velocidad de corte y el número de carreras de vaivén deben calcularse con precisión.

Generalmente se calcula mediante la fórmula

Número de carreras de vaivén = Velocidad de corte / (2 × Longitud de carrera)

2. Cepilladoras y mortajadoras

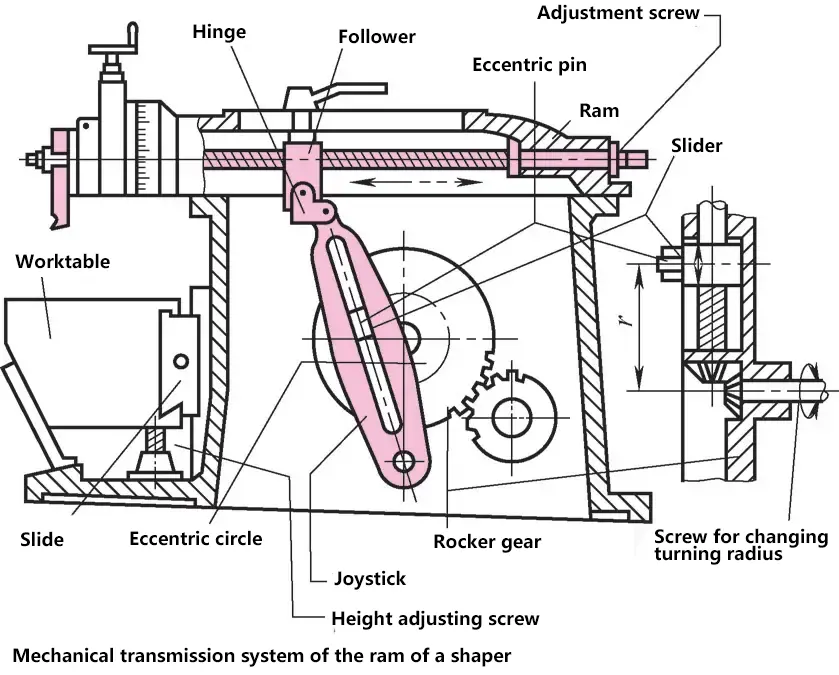

(1) Estructura de un moldeador de cabeza de toro

El cilindro de una tupí utiliza una transmisión mecánica (mecanismo de manivela-balancín) o hidráulica.

Una tupí consta principalmente de una bancada, un cilindro, un travesaño de mesa de trabajo, una mesa de trabajo, una caja de engranajes de movimiento principal y un mecanismo de alimentación.

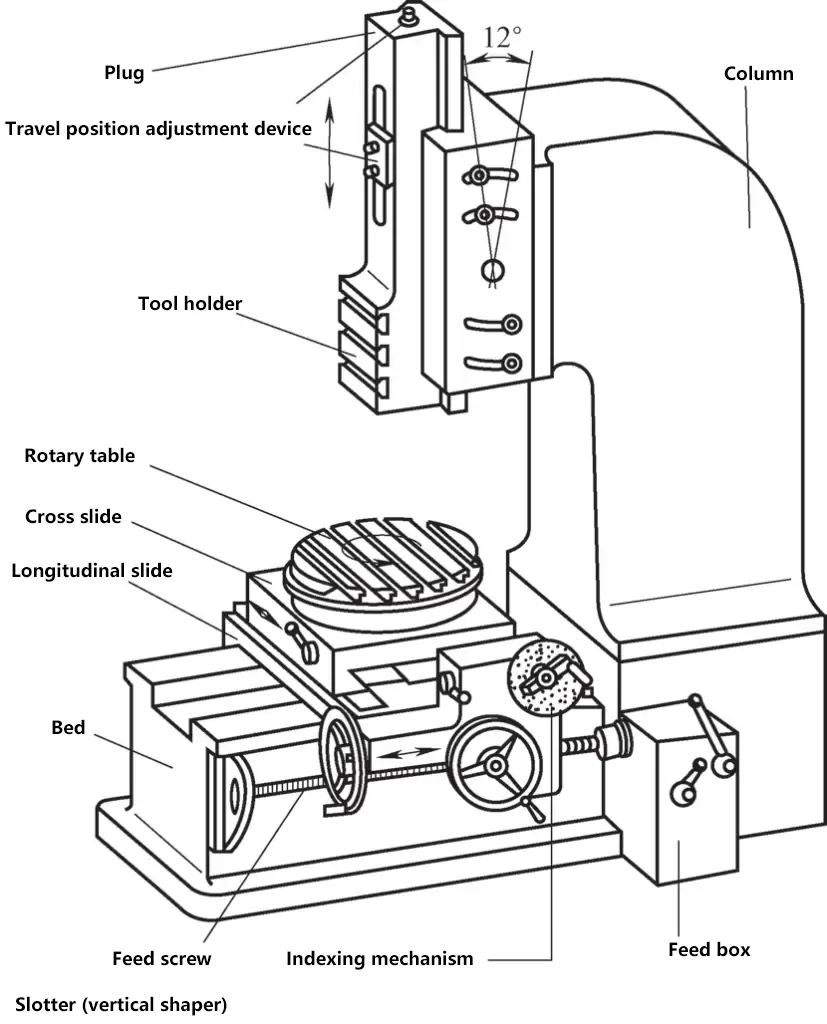

(2) Estructura de un conformador

El movimiento principal de una tupí es el movimiento lineal vertical, realizado por la herramienta.

Las mortajadoras son adecuadas para mecanizar superficies planas internas o superficies curvas internas en la producción de una sola pieza. Una mortajadora consta principalmente de una columna, una bancada, un husillo, una mesa de trabajo, un sistema de accionamiento del husillo y un mecanismo de avance.

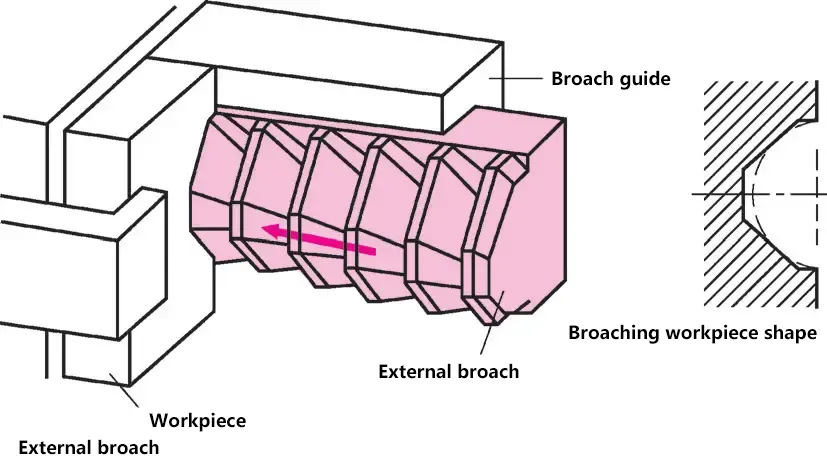

VI. Brochado

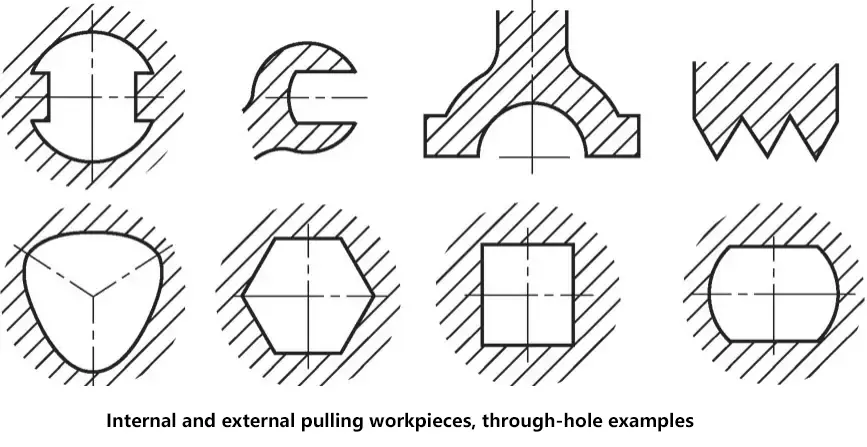

El brochado es un proceso de corte que utiliza una herramienta larga en forma de barra (brocha) para cortar a través de un agujero en la pieza o a lo largo de la superficie exterior de la pieza. Según las características de la superficie mecanizada, el brochado se divide en brochado interno y brochado externo.

1. Brocha, formación de viruta y parámetros de corte

Dado que el mecanizado de una forma específica de pieza requiere una forma correspondiente de brocha, el brochado sólo es adecuado para la producción en serie.

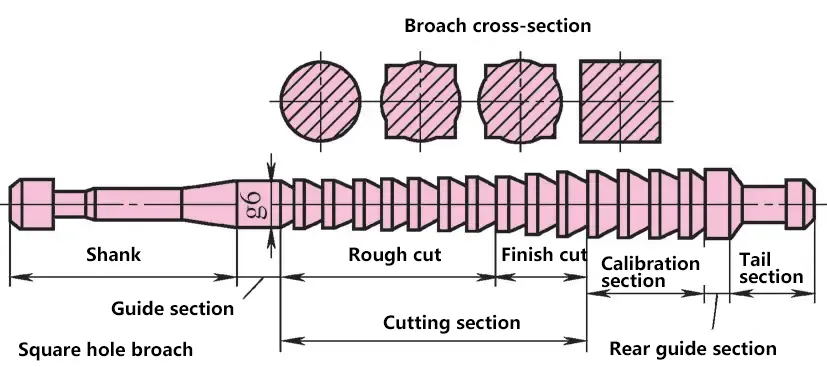

(1) Partes de la herramienta

- Vástago - sirve para sujetar la brocha y transmitir la potencia.

- Sección piloto frontal - sirve de guía para evitar que la brocha se desvíe.

- Sección de corte - realiza el trabajo de corte, compuesta por dientes de desbaste y dientes de acabado.

- Sección de bruñido - sirve para pulir y calibrar, y actúa como diente de apoyo para los dientes de acabado.

- La estructura de la brocha y la forma de los dientes están relacionadas con el método de brochado.

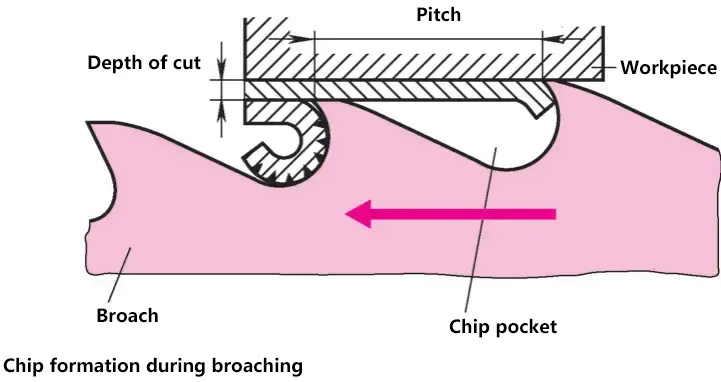

(2) Formación de virutas

La brocha sólo realiza movimiento longitudinal (movimiento principal). Dado que las dimensiones de los dientes aumentan gradualmente de delante hacia atrás, no es necesario el avance ni siquiera para conseguir un corte continuo. El aumento por diente (igual a la profundidad axial de corte) depende del material. Al reafilar una brocha desafilada, debe mantenerse estrictamente la elevación original del diente. Para dejar espacio suficiente para las virutas rizadas en las bolsas de virutas, éstas deben ser rectificadas.

(3) Puntos a tener en cuenta

Para maximizar la eficacia del brochado, deben tenerse en cuenta los siguientes puntos:

1) Corregir la subida de los dientes.

Si la elevación del diente es demasiado grande, la herramienta se sobrecargará y se astillará. Si la elevación del diente es demasiado pequeña, habrá que alargar mucho la brocha, o realizar el mecanizado en varias pasadas, o utilizar varias brochas.

2) Selección correcta de la velocidad de corte.

Una velocidad de corte excesiva acortará la vida útil de la brocha, mientras que una velocidad de corte demasiado baja prolongará el tiempo de mecanizado.

3) Lubricación y refrigeración adecuadas.

Una lubricación y refrigeración adecuadas pueden prolongar la vida útil de la brocha y reducir la rugosidad de la superficie.

4) Afilado oportuno de las herramientas.

El afilado oportuno de la herramienta es un requisito previo para reducir la rugosidad de la superficie y la fuerza de brochado. Es necesario comprender el estado de embotamiento de la brocha. Las características de una brocha desafilada son: aristas de corte redondeadas; gran fuerza de brochado; piezas mecanizadas de gran tamaño con superficies rugosas.

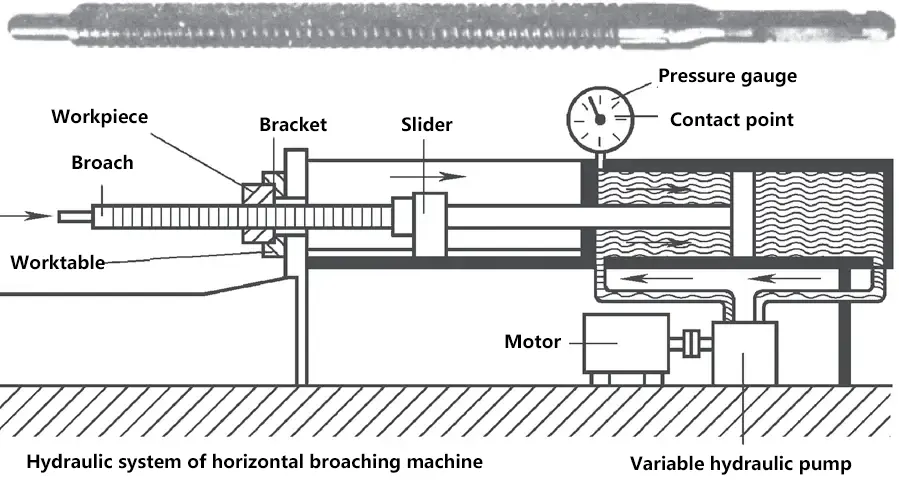

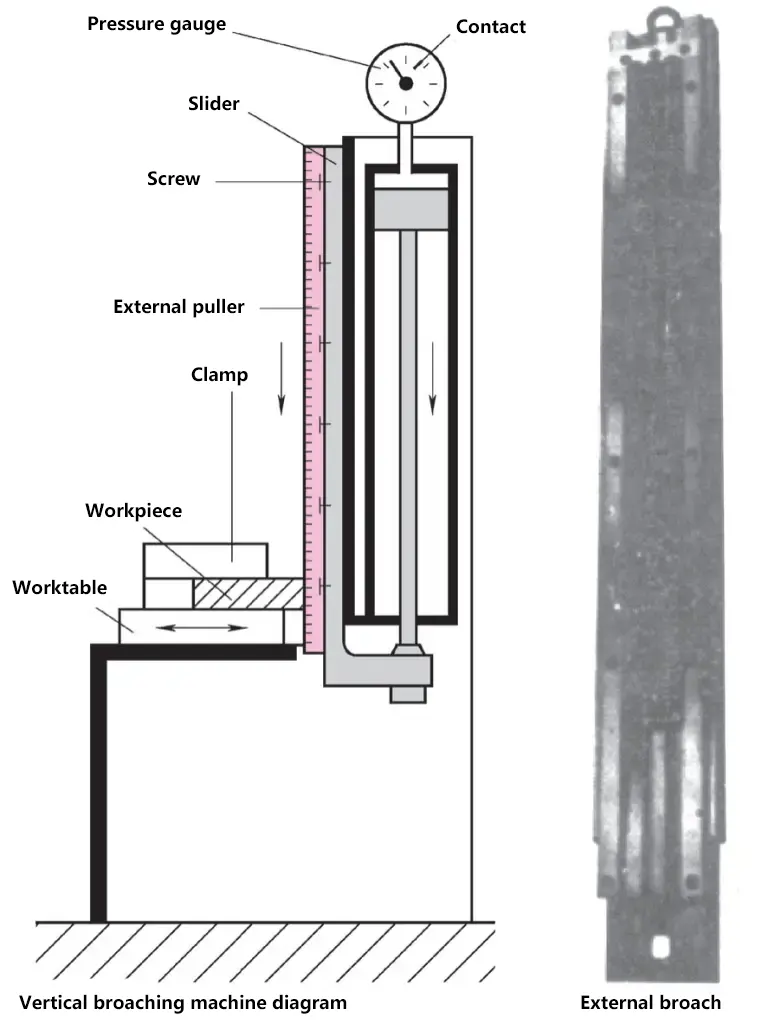

2. Brochadoras

Los métodos de brochado suelen dividirse en dos categorías: brochado por capas y brochado por secciones.

Se necesitan grandes lotes de producción para garantizar la eficacia económica del brochado. Las brochadoras son adecuadas para la producción en serie.

Cuando es necesario y posible, las brochadoras pueden equiparse con carga automática o integrarse en líneas automáticas. Las máquinas brochadoras suelen utilizar transmisión hidráulica. Las características de las brochadoras son las siguientes:

- El movimiento de brochado es uniforme, sin impactos ni vibraciones.

- La velocidad de brochado puede ajustarse sin escalonamientos.

- La fuerza de brochado puede controlarse y ajustarse mediante un manómetro.