Los perfiles se utilizan ampliamente en automóviles, aeronaves, maquinaria química y diversas estructuras metálicas, y se forman principalmente mediante métodos de curvado. Actualmente, en la producción, los métodos comunes de curvado de perfiles incluyen el prensado, el laminado, la envoltura y el estirado.

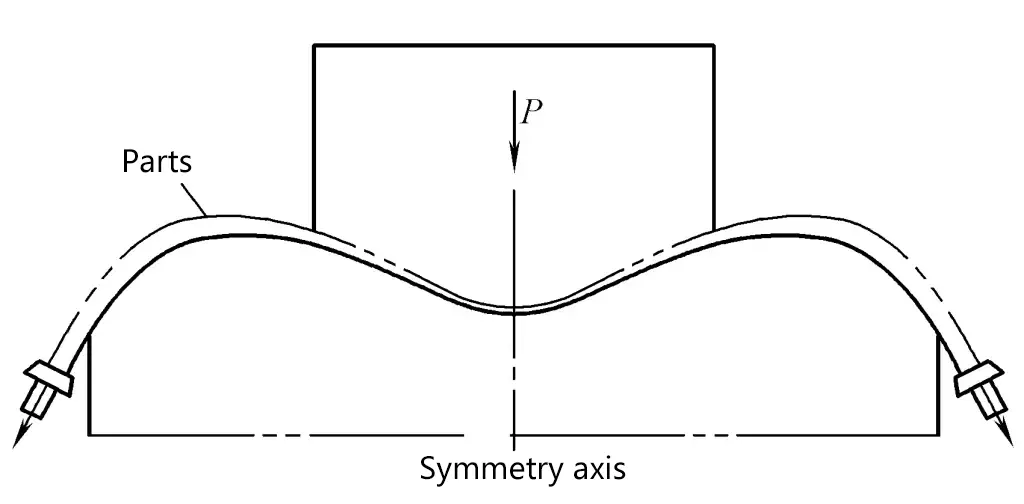

I. Conformado por plegado a presión

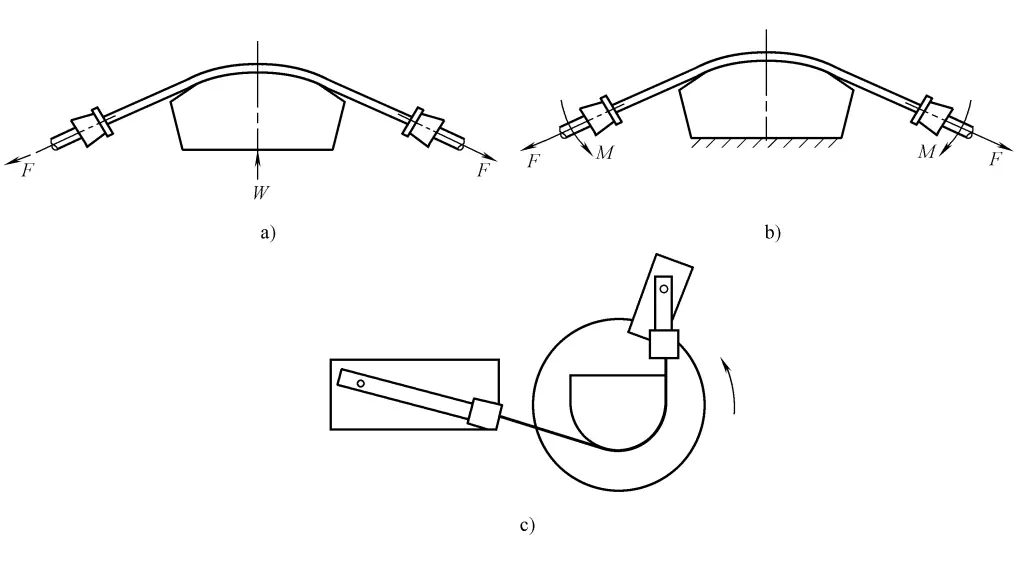

El proceso de curvado de perfiles mediante matrices de curvado en máquinas-herramienta de procesado por presión, como prensas y prensas hidráulicas, se denomina curvado en prensa, como muestra la figura 1. Para mejorar la calidad de las piezas curvadas a presión, en los moldes de curvado a presión se suelen utilizar matrices cóncavas con dispositivos basculantes.

La mayor ventaja del proceso de plegado en prensa es su sencillez y facilidad de manejo, la no necesidad de equipos especiales de conformado, la menor inversión en equipos y moldes, y la alta eficiencia de producción. Sin embargo, la precisión de las piezas dobladas en prensa es generalmente pobre, a menudo se producen graves colapsos en el piezas curvadasy el springback no es fácil de controlar. Este método se utiliza generalmente para formas simples, piezas cortas y flexión plana de perfiles con paredes más gruesas, el ángulo de flexión no debe ser demasiado grande, por lo general no superior a 120 °.

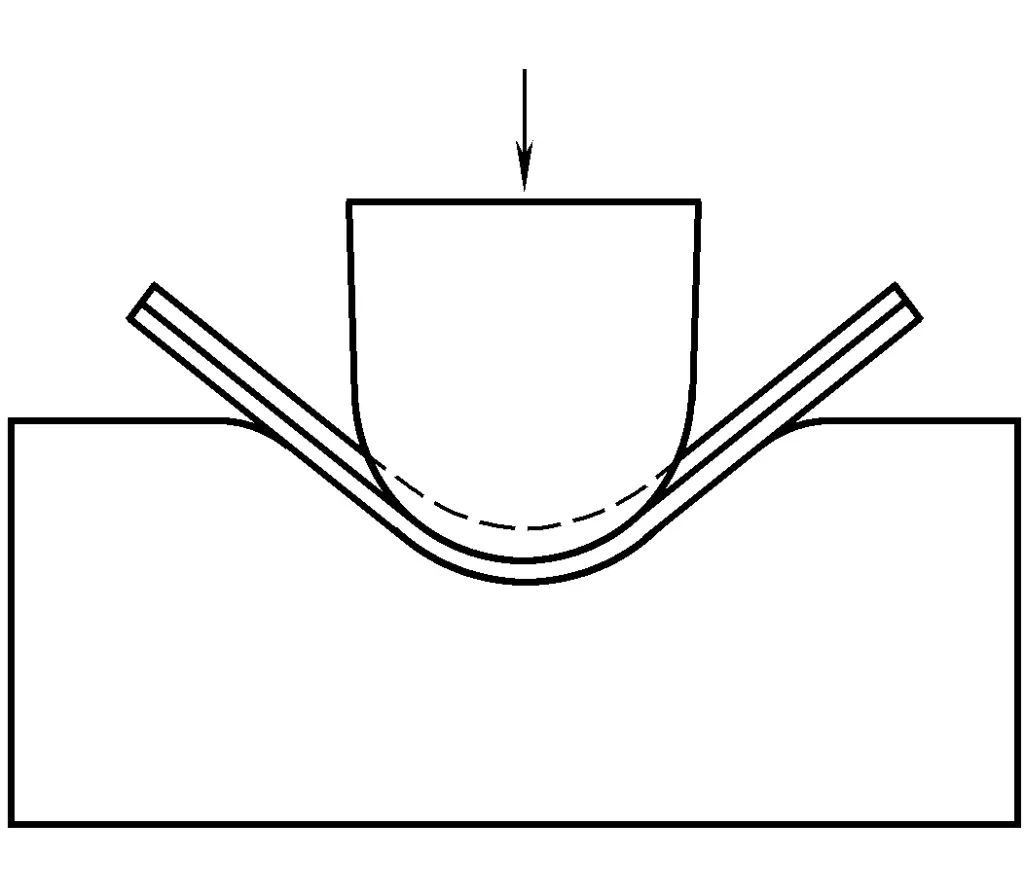

II. Curvado de rodillos

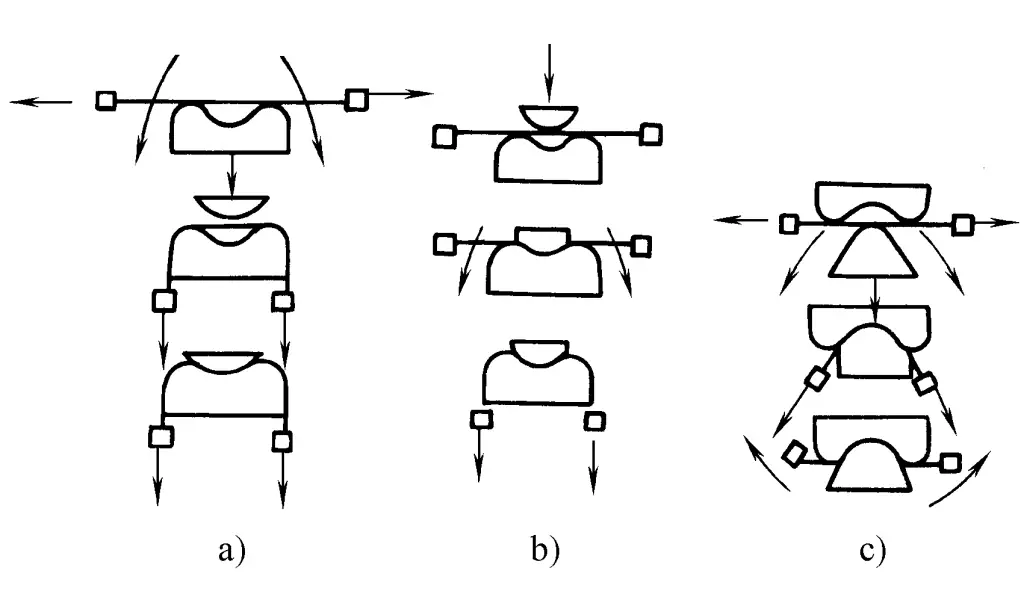

El proceso de conformado en el que los perfiles se empujan hacia delante y sufren una deformación por flexión bajo la presión y la fricción de rodillos o ejes de rodillos se denomina curvado de rodillos. El curvado con rodillos se divide en curvado con tres rodillos, curvado con cuatro rodillos y curvado con varios rodillos, según el número y la disposición de los rodillos, como se muestra en la Figura 2.

Tomando como ejemplo el curvado con tres rodillos, el perfil se coloca entre los rodillos de curvado, el rodillo motriz empuja el perfil hacia delante y el par de curvado puede variar con la distancia entre los rodillos. El radio de curvatura del perfil depende principalmente de la distancia central vertical entre el rodillo superior y los dos rodillos inferiores y de la distancia horizontal entre los dos rodillos inferiores.

El curvado con rodillos es versátil, y la cantidad de springback puede compensarse ajustando secuencialmente la posición de los rodillos de curvado. El curvado con cuatro rodillos puede mejorar la precisión de la forma de la sección transversal del perfil porque puede soportar la parte inferior del perfil.

El curvado con rodillo es adecuado para conformar piezas de perfil con un radio de curvatura mayor y formas de sección transversal sencillas, especialmente para conformar perfiles con curvatura igual y secciones transversales simétricas. La ventaja del curvado con rodillo es la sencillez del equipo. La desventaja es que los extremos del perfil no se pueden doblar y, además, la pieza carece de un soporte fiable durante el conformado, la pared interior es propensa a arrugarse y a la inestabilidad, y la sección transversal es propensa a la deformación; cuando se doblan perfiles de sección transversal asimétrica, es fácil que se retuerzan y deformen en el plano de doblado.

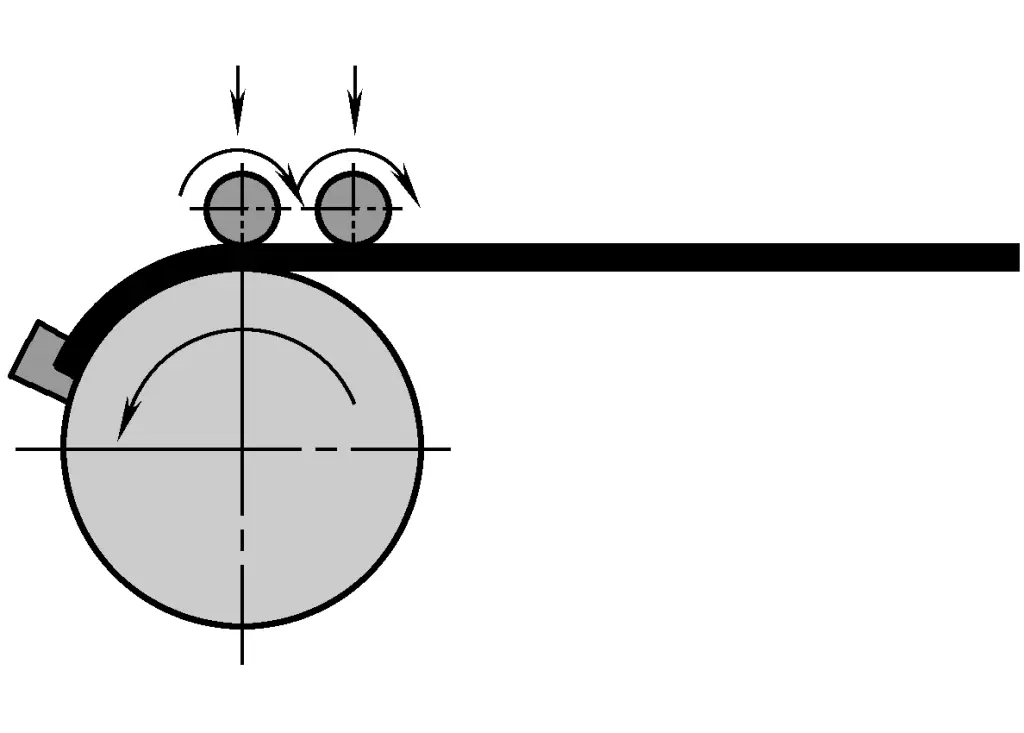

III. Formación de envolturas

El curvado envolvente se refiere al proceso de prensar el perfil con una rueda o bloque de prensado lateral, y curvarlo gradualmente alrededor del molde de curvado, como se muestra en la figura 3. El perfil se sujeta mediante la corredera de sujeción en el molde de curvado giratorio, y el curvado del perfil se consigue bajo la acción conjunta de la rotación del molde y el bloque de prensa lateral en movimiento.

Cuando se dobla de esta manera, se puede aplicar una fuerza de tracción a la cola del perfil, convirtiéndose en flexión bajo la acción de la fuerza de tracción. El control de la fuerza de tracción axial puede evitar eficazmente la formación de arrugas en la pared interior y reducir el springback después del conformado, logrando así plegado conformado de perfiles con menor radio de curvatura. Al aplicar la guía hacia arriba y hacia abajo en la dirección del plano vertical de curvado, también se puede realizar el conformado tridimensional por curvado.

Otro método del proceso de doblado de envolturas es que el perfil se sujeta en el molde de doblado estacionario mediante un molde de sujeción o un deslizador de sujeción, y el perfil se dobla girando el molde de giro o moviendo el bloque de la prensa alrededor del molde de doblado. Este método tiene una alta eficiencia de producción, y el ángulo de doblado puede alcanzar unos 180°. Sin embargo, el radio de curvatura no debe ser demasiado pequeño, de lo contrario, pueden producirse arrugas en la superficie interior de la pieza doblada.

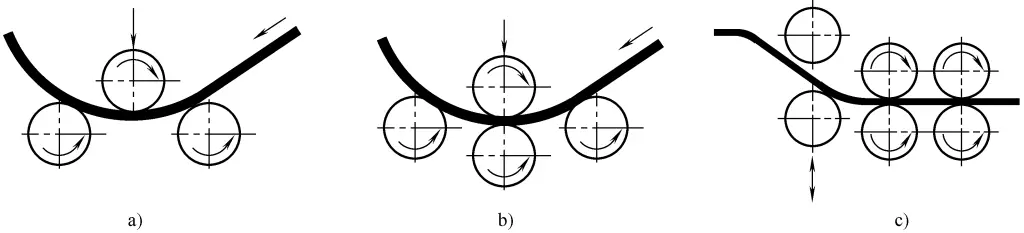

IV. Conformado por estirado-curvado

1. Características y campo de aplicación de la conformación por estirado-curvado

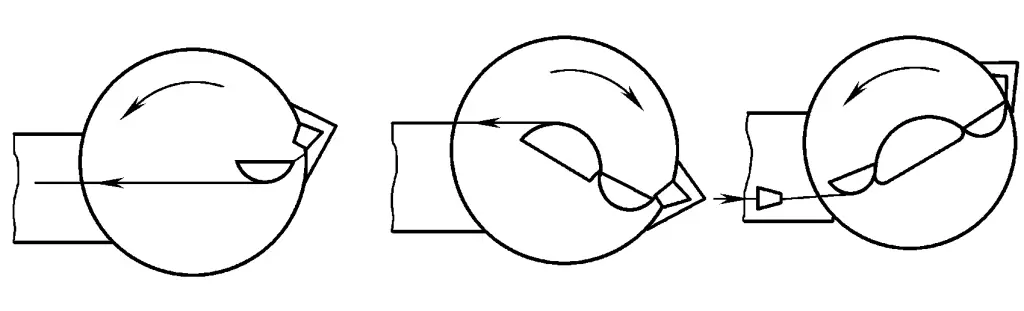

El plegado por estirado es un método de procesamiento que sujeta ambos extremos del perfil en un dispositivo de sujeción (abrazadera) y lo dobla alrededor del molde mientras aplica fuerza de tracción. Desde el punto de vista del equipo utilizado, el conformado por estirado-curvado puede dividirse en tres tipos: conformado por estirado-curvado de mesa recta, conformado por estirado-curvado de brazo oscilante y conformado por estirado-curvado de mesa giratoria, como se muestra en la Figura 4.

a) Flexión por estiramiento de la mesa recta

b) Flexión de brazo oscilante

c) Doblado de la mesa giratoria

Las ventajas del conformado por plegado son el pequeño rebote de las piezas, la baja tensión residual y la alta eficiencia de producción. Se utiliza sobre todo en el conformado por plegado de perfiles largos. El proceso de doblado se utiliza principalmente para el conformado por doblado de perfiles de sección abierta, pero también puede utilizarse para el conformado de perfiles de sección cerrada. Puede producir piezas curvadas de curvatura igual, así como procesar piezas curvadas de curvatura variable. El ángulo de curvatura máximo de la conformación por curvado suele ser inferior a 180°.

2. Selección de métodos y parámetros de flexión

Existen varios métodos de flexión en función de los diferentes métodos y secuencias de carga.

(1) Estirar primero y doblar después (método P-M)

En primer lugar, aplique una pretensión axial a ambos extremos del perfil y, a continuación, aplique un momento de flexión bajo tensión hasta que se ajuste al molde.

(2) Doblar primero y estirar después (método M-P)

En primer lugar, aplique un momento de flexión al perfil para que se doble hasta que se ajuste al molde y, a continuación, aplique una tensión axial suplementaria.

(3) Estirar primero, doblar después y volver a estirar (método PM-P).

Este método es el más utilizado. En primer lugar, se aplica una pretensión axial a ambos extremos del perfil, a continuación se aplica un momento de flexión bajo tensión hasta que se ajuste al molde y, por último, se aplica una tensión axial suplementaria.

La finalidad del pretensado es eliminar la deformación inicial por torsión del perfil en su estado de suministro y producir una cierta deformación inicial por tracción, que puede evitar la inestabilidad y el arrugamiento del alma interior del perfil durante el doblado. El objetivo del tensado adicional es reducir aún más el springback y mejorar la precisión del conformado.

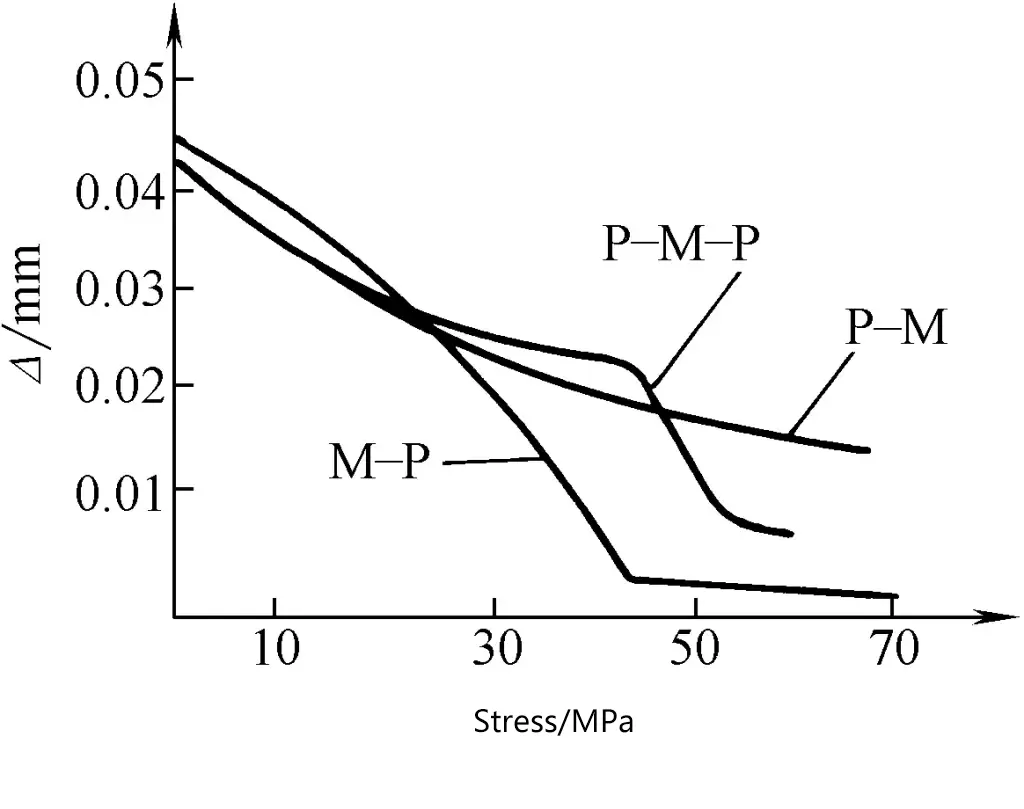

La comparación del springback después de la descarga para tres tipos de flexión se muestra en la figura 5, donde

Δ =1 - R/R'

donde

- Δ- Relación de recuperación elástica;

- R- Radio de curvatura antes de la descarga (mm);

- R'- Radio de curvatura después de la descarga (mm).

Bajo la premisa de satisfacer la precisión del conformado por estirado-curvado, la cantidad de estirado del perfil debe ser la menor posible. Basándose en el radio de curvatura relativo y el tamaño del ángulo de curvatura de las piezas del perfil, determine el número de operaciones de curvado por estiramiento y la cantidad de estiramiento para cada operación.

Flexión por estiramiento simple

El curvado por estirado simple es adecuado para el curvado por estirado de piezas de perfil de tamaño medio y pequeño con poca deformación. El radio de curvado relativo mínimo para perfiles típicos de aleación de aluminio en el curvado por estirado simple se muestra en la Tabla 1. La tasa de estiramiento adicional para el curvado por estiramiento simple se muestra en la Tabla 2.

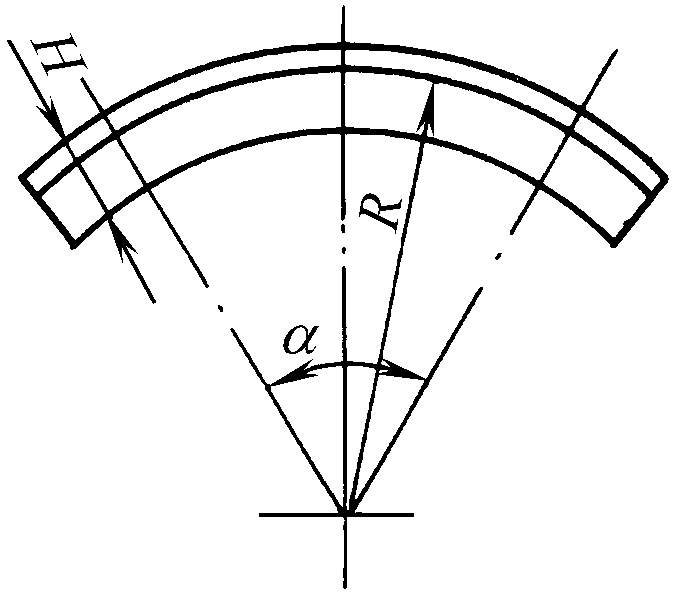

Tabla 1 Radio de curvatura relativo mínimo para la flexión inicial de 2024O, 7075O

| Ángulo de flexión α/(°) | 30 | 60 | 90 | 120 | 150 | 180~220 |  |

| Radio de curvatura relativo R/H | 10 | 15 | 23 | 27 | 34 | 38 |

Cuadro 2 Relación de estiramiento inicial por flexión A (%)

| R/ H | Material | ≥100 | 75 | 50 | 40 | 35 | 30 | 24 |

| α (90°) | 2024 | 3 | 3.2 | 3.8 | 4.2 | 4.5 | 4.9 | 5.6 |

| 7075 | 1.5 | 2.6 | 2.8 | 3 | 3.1 | 3.3 | 4.4 | |

| α (120°) | 2024 | 3.5 | 3.9 | 4.4 | 4.8 | 5.2 | 5.6 | |

| 7075 | 3 | 3.2 | 3.4 | 3.6 | 3.7 | 3.9 | ||

| α (150°) | 2024 | 4.1 | 4.4 | 5 | 5.5 | 5.8 | ||

| 7075 | 3.6 | 3.7 | 4 | 4.2 | 4.4 | |||

| α/(por encima de 180°) | 2024 | 4.7 | 5 | 5.7 | 6.1 | |||

| 7075 | 4.2 | 4.3 | 4.6 | 4.8 |

Flexión secundaria

En el caso de los perfiles de aleación de aluminio, si el radio de curvatura relativo de la pieza es pequeño, o hay mayores requisitos de precisión y calidad superficial de la pieza, o si la rigidez de la pieza de perfil es grande, un método de fabricación razonable es utilizar el mismo molde para curvar dos veces. En el primer doblado se utiliza materia prima de perfil recocida, cargada de forma "estirar y luego doblar", preestirada unos 1%, y luego doblada. La materia prima se retira inmediatamente después de ajuste el molde y, a continuación, se envía a enfriar.

En el estado recién templado, la segunda flexión se forma mediante un método de carga de "doblar y luego estirar". En este momento, primero se dobla la pieza preformada y, después de ajustarla al molde, se aplica tensión. Al final del segundo doblado, la elongación del material cerca de la abrazadera puede controlarse dentro del rango de 1,5% a 3%. Después de dos doblados, la mayoría de las piezas reducen significativamente la cantidad de springback, y pueden entregarse para su inspección después de una rectificación manual mínima o incluso nula.

El curvado secundario tiene las ventajas de una gran precisión, una rectificación manual mínima y una menor tensión residual. El segundo plegado después del temple debe completarse dentro del nuevo período de incubación de temple del material. Para prolongar el período de incubación después del temple, las piezas recién templadas deben colocarse en un equipo de refrigeración. La relación de estiramiento después del temple se muestra en la Tabla 3.

Tabla 3 Alargamiento A (%) después del temple de 2024, 7075

| R/ H | 30 – 15 | 10 | 8 | 6 | 5 |

| α (90°) | 1.3 | 1.7 | 1.8 | 2 | 2.4 |

| α (120°) | 1.4 | 1.8 | 2 | 2.2 | 2.5 |

| α (150°) | 1.5 | 1.9 | 2.1 | 2.3 | 2.6 |

| α / (180°) | 1.6 | 2 | 2.2 | 2.4 | 2.8 |

3. La longitud de la materia prima de las piezas dobladas

La longitud de la materia prima de las piezas curvadas puede calcularse mediante la siguiente fórmula

LM =0,99(L+2A)+2B

Donde en la fórmula

- L M - Longitud de la materia prima;

- L - La longitud desplegada de la pieza;

- A - La longitud de la sección de transición desde la línea de corte hasta la cara final del mandril, que es de 40~60mm;

- B - La longitud del extremo de sujeción, que puede ser de 30~50mm;

- 0,99 - El coeficiente tiene en cuenta el alargamiento de la materia prima durante el proceso de curvado.

4. Plegado de varias piezas de forma especial

(1) Doblado de piezas con curvaturas positivas y negativas

Puede implementarse en una máquina curvadora en voladizo o en una máquina curvadora de mesa giratoria. Cuando se implementa en una máquina curvadora en voladizo, suele dividirse en dos situaciones: curvado sin dispositivo de presión lateral y curvado con dispositivo de presión lateral, como se muestra en la Figura 6 y la Figura 7 respectivamente.

El flujo de proceso típico para el curvado sin dispositivo de presión lateral consiste en extraer primero la primera curvatura, instalar a continuación el molde de curvado inverso, invertir para formar la segunda curvatura y, por último, volver a extraer. Existen tres métodos típicos para el curvado con un dispositivo de presión lateral:

1) Primero tirar y luego doblar, seguido de doblar con el cilindro de presión lateral presionando contra el molde convexo, y finalmente tirar de nuevo, como se muestra en la figura 7a. Este método sólo puede utilizarse para piezas con una pequeña hendidura central.

2) Pre-tirar primero, doblar con el cilindro de presión lateral presionando contra el molde convexo auxiliar, luego doblar de nuevo con el molde de doblado, y finalmente tirar de nuevo, como se muestra en la Figura 7b.

3) Primero tirar y luego doblar, el molde cóncavo es presionado por el cilindro de presión lateral para sujetar el material, luego doblar según el molde cóncavo (invertir el voladizo o voltear la pieza), y finalmente tirar de nuevo, como se muestra en la Figura 7c.

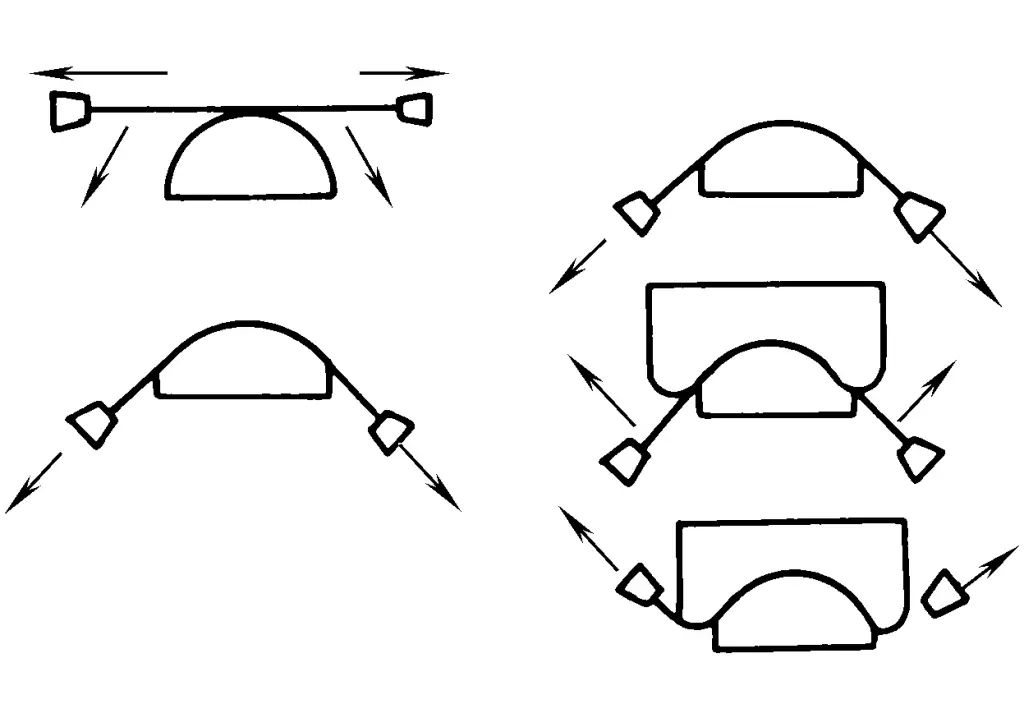

El flujo de proceso típico en una plegadora de mesa giratoria consiste en completar el plegado de piezas con curvatura inversa en pasos separados mediante la rotación hacia delante y hacia atrás de la mesa de trabajo, como se muestra en la figura 8.

(2) Plegado de piezas de ángulo variable

En el caso de piezas con ángulos de sección de perfil cambiantes, pueden tomarse las siguientes medidas en función de la magnitud del cambio de ángulo:

1) Si el cambio de ángulo es inferior a 3°, puede extraerse directamente mientras se dobla. Para garantizar que el ángulo cumple finalmente los requisitos técnicos, se puede realizar una cierta corrección manual después del curvado.

2) Si el cambio de ángulo supera los 3°, para garantizar la calidad del conformado por plegado y reducir la cantidad de corrección manual del ángulo, se puede prefabricar un bisel antes del plegado de acuerdo con sus diferentes cambios de ángulo; teniendo en cuenta que el ángulo cambiará dentro de un cierto rango durante el proceso de plegado, el bisel prefabricado debe seleccionarse de acuerdo con la Tabla 4 para diferentes tipos de piezas. Para que el ángulo de la pieza coincida con el molde de doblado, la pieza puede ajustarse golpeando el molde antes de descargarlo al final del doblado.

Cuadro 4 Selección de biseles prefabricados antes del curvado

| Forma de flexión | Borde en | Bordear | ||

| Forma biselada de la pieza | Bisel abierto | Bisel cerrado | Bisel abierto | Bisel cerrado |

| Dirección de desviación angular prefabricada | Demasiado pequeño | Demasiado grande | Demasiado grande | Demasiado pequeño |

3) En una plegadora de torreta, es posible producir biseles de piezas durante el plegado, con una precisión de hasta ±30'.

(3) Curvado de perfiles de sección variable

General curvado de perfiles se realiza bajo sección y espesor constantes, pero para los siguientes tipos de perfiles de espesor variable, el curvado también puede realizarse tomando las medidas necesarias:

1) Un perfil con una sección transversal uniformemente creciente de pequeño a grande puede curvarse en una máquina curvadora de mesa giratoria. Comience a curvar desde el extremo de la sección transversal más pequeña, utilizando inicialmente una fuerza de tracción menor, y aumente gradualmente la fuerza de tracción a medida que aumenta el tamaño de la sección transversal hasta obtener la forma final.

2) Piezas en forma de "S" uniformemente engrosadas. Se puede utilizar el método de doblado de combinación emparejada, y el extremo con el tamaño de sección transversal más pequeño se utiliza como extremo de combinación, como se muestra en la Figura 9.