Soldadura por fusión

La soldadura por fusión es un método de soldadura en el que el metal base en el punto de soldadura se funde (a menudo con la adición de metal de aportación) sin aplicar presión, formando un cordón de soldadura.

La esencia de la soldadura por fusión es un proceso de fusión y fundición a pequeña escala, que implica la fusión y cristalización del metal. Cuando la temperatura alcanza el punto de fusión del material, el metal base y el alambre de soldadura se funden para formar un baño de fusión, que cristaliza en cristales columnares. El baño de fusión existe durante poco tiempo, tiene una temperatura elevada, se enfría rápidamente y forma fácilmente cristales columnares gruesos tras la cristalización.

Para conseguir una buena unión soldada, es necesario disponer de una fuente de calor adecuada, una buena protección del baño de fusión y un metal de aportación para el cordón de soldadura. Son los tres elementos esenciales de la soldadura por fusión.

(1) Fuente de calor:

La energía debe ser concentrada y la temperatura elevada para garantizar una fusión rápida del metal y minimizar la zona afectada por el calor. Las fuentes de calor adecuadas son el arco, el arco de plasma, el calor eléctrico de escoria, el haz de electrones y el láser, entre otras.

(2) Protección del baño de fusión:

La protección contra la escoria, la protección contra el gas y una combinación de protección contra la escoria y el gas pueden utilizarse para evitar la oxidación y llevar a cabo la desoxigenación, la desulfuración y la desfosforación, realizando la transición de los elementos de aleación al cordón de soldadura.

(3) Metal de relleno:

Esto garantiza el relleno del cordón de soldadura y la introducción de elementos de aleación beneficiosos, con lo que se consiguen las propiedades mecánicas requeridas y otros requisitos de rendimiento. Los principales tipos son el núcleo de soldadura y el alambre de soldadura.

Los métodos habituales de soldadura por fusión incluyen la soldadura con gas y la soldadura por arco con electrodo, soldadura por arco sumergidosoldadura por arco de argón, CO2 soldadura con gas protector, soldadura eléctrica con escoria, soldadura por arco de plasma, soldadura por haz de electrones y soldadura por láser, entre otras.

Soldadura por arco sumergido

La soldadura por arco sumergido es un método en el que el hilo de soldadura se alimenta de forma automática y continua, y el arco arde bajo una capa de fundente para soldar. El fundente granular sustituye al revestimiento de las varillas de soldadura, y el hilo de soldadura alimentado automáticamente sustituye al núcleo de las varillas. Como los procesos de cebado del arco, alimentación del alambre y avance del arco son realizados por máquinas, se obtiene una alta productividad y calidad de soldadura.

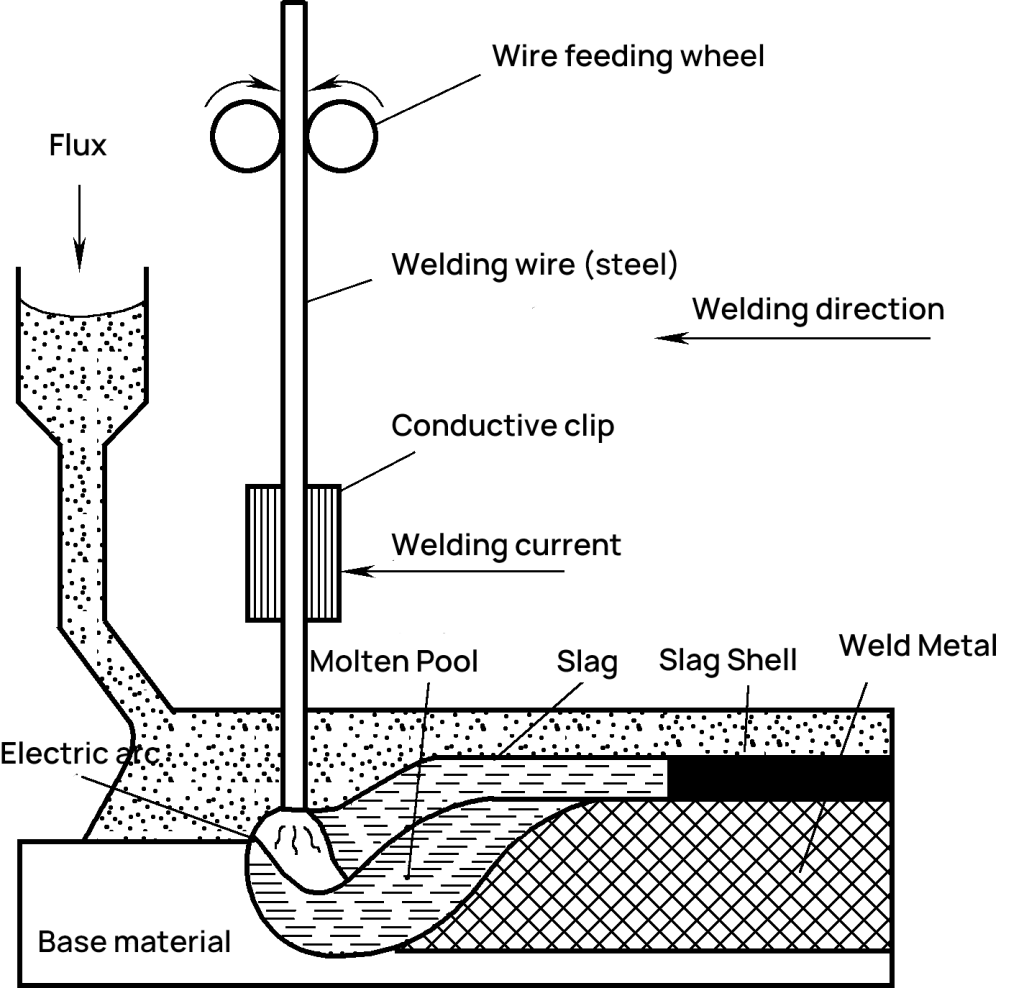

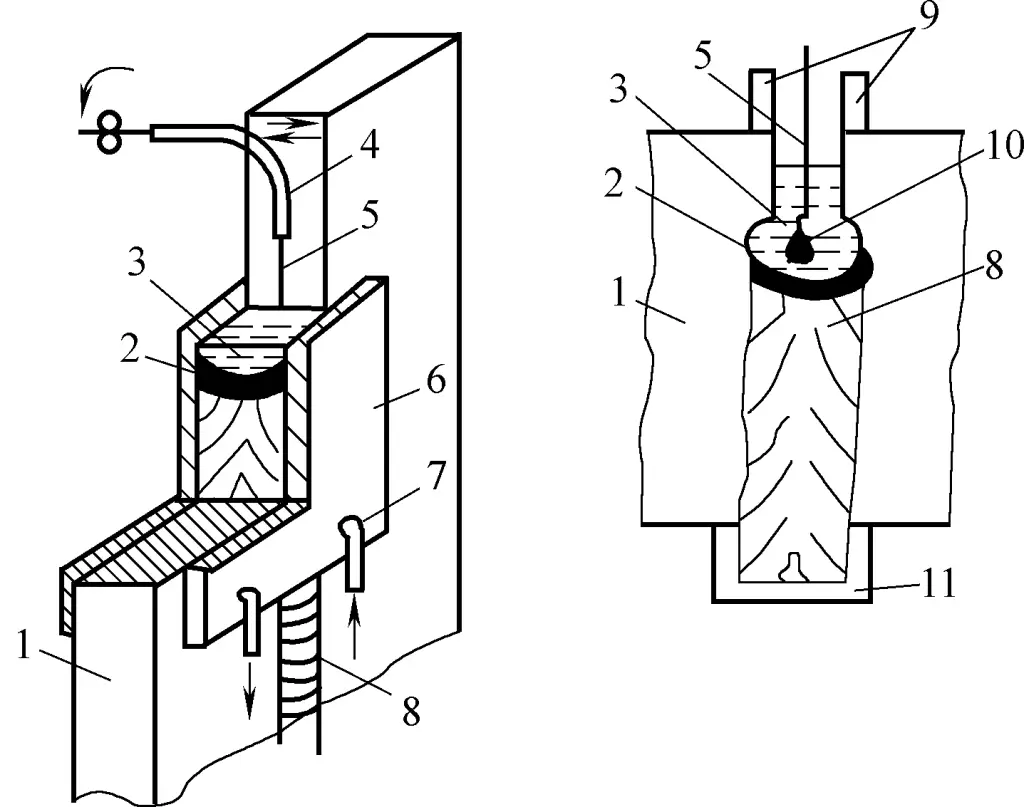

(1) El proceso de soldadura por arco sumergido

Como se muestra en la Figura 4-18, el principio de la soldadura por arco sumergido consiste en cubrir la junta de soldadura con una capa de fundente granular de aproximadamente 30-50 mm de espesor. El cabezal de soldadura automático introduce el hilo de soldadura continuo en forma de bobina en la zona del arco, manteniendo una longitud de arco determinada. Se funde el hilo de soldadura, la junta de la pieza y parte del fundente, que forma escoria y un baño de fusión, dando lugar a reacciones metalúrgicas.

Parte del fundente y del metal se evaporan para formar gases. El gas con una cierta presión empuja hacia un lado la escoria que rodea el arco, formando una burbuja de escoria cerrada. Tiene una cierta viscosidad y puede soportar una cierta presión. El metal fundido de la piscina, encerrado por la burbuja de escoria, queda aislado del aire, lo que evita las salpicaduras de metal, reduce la pérdida de calor y evita la dispersión de la luz del arco.

A medida que la máquina de soldadura automática avanza (o la máquina permanece inmóvil mientras la pieza se mueve a una velocidad uniforme), el metal base y el hilo de soldadura situados bajo el arco se calientan y funden continuamente, formando un baño de fusión común. El metal situado detrás del baño se enfría y se solidifica formando un cordón de soldadura. La escoria que flota en la superficie del baño se condensa en escoria de soldadura, y el fundente no fundido puede reciclarse y reutilizarse tras su recuperación.

(2) Técnica de soldadura por arco sumergido

1) Preparación antes de soldar.

La soldadura por arco sumergido implica una gran corriente de soldadura y una fusión profunda, por lo que las piezas con un grosor de 20-25 mm o inferior no necesitan una ranura. Sin embargo, en la producción real, para garantizar la penetración completa de la pieza de trabajo, debe cortarse una ranura en forma de Y cuando el grosor de la placa sea de 14-22 mm. Cuando el grosor de la chapa es de 22-50 mm, se puede cortar una ranura doble en forma de Y o de U.

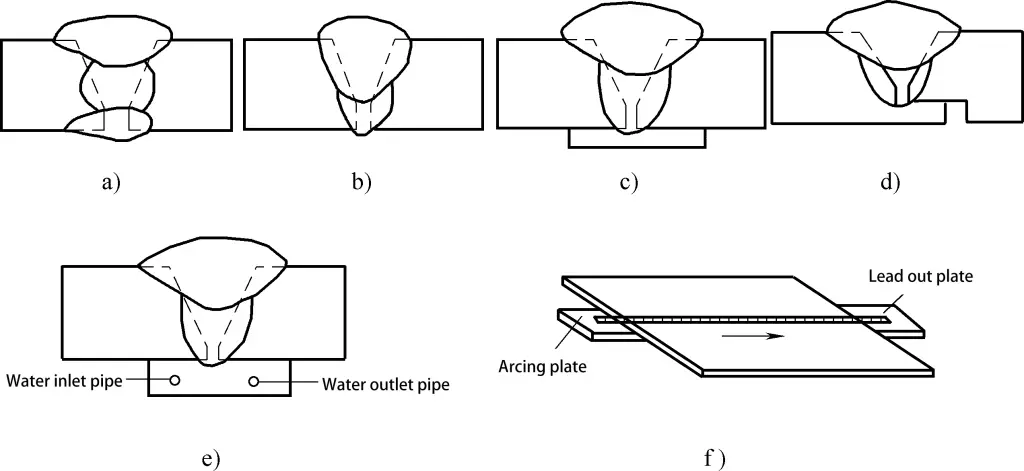

El ángulo para las ranuras en forma de Y y doble Y es de 50-60 grados. La separación del cordón de soldadura debe ser uniforme. Cuando se suelda un cordón recto, debe instalarse una tabla de inicio y una tabla de salida (Figura 4-19f) para evitar que defectos como poros, inclusiones, cavidades de contracción y holguras causadas por el cebado y la extinción del arco penetren en el cordón de soldadura de la pieza, afectando a la calidad de la soldadura.

2) Soldadura a tope de chapas planas.

Como se muestra en la Figura 4-19, cuando se sueldan placas planas a tope, generalmente se adopta la soldadura de doble cara. Se pueden soldar ambos lados sin dejar hueco directamente, o se puede optar por realizar una soldadura de raíz o una soldadura de almohadilla. Para mejorar la productividad, se pueden utilizar placas de cobre refrigeradas por agua para soldar por un solo lado con formación de doble cara.

a) Soldadura a doble cara

b) Soldadura por puntos

c) Utilización de una placa de apoyo

d) Utilizando una ranura ranurada hacia atrás

e) Placa de cobre refrigerada por agua

f) Utilización de un cerradero y una placa de escurrimiento

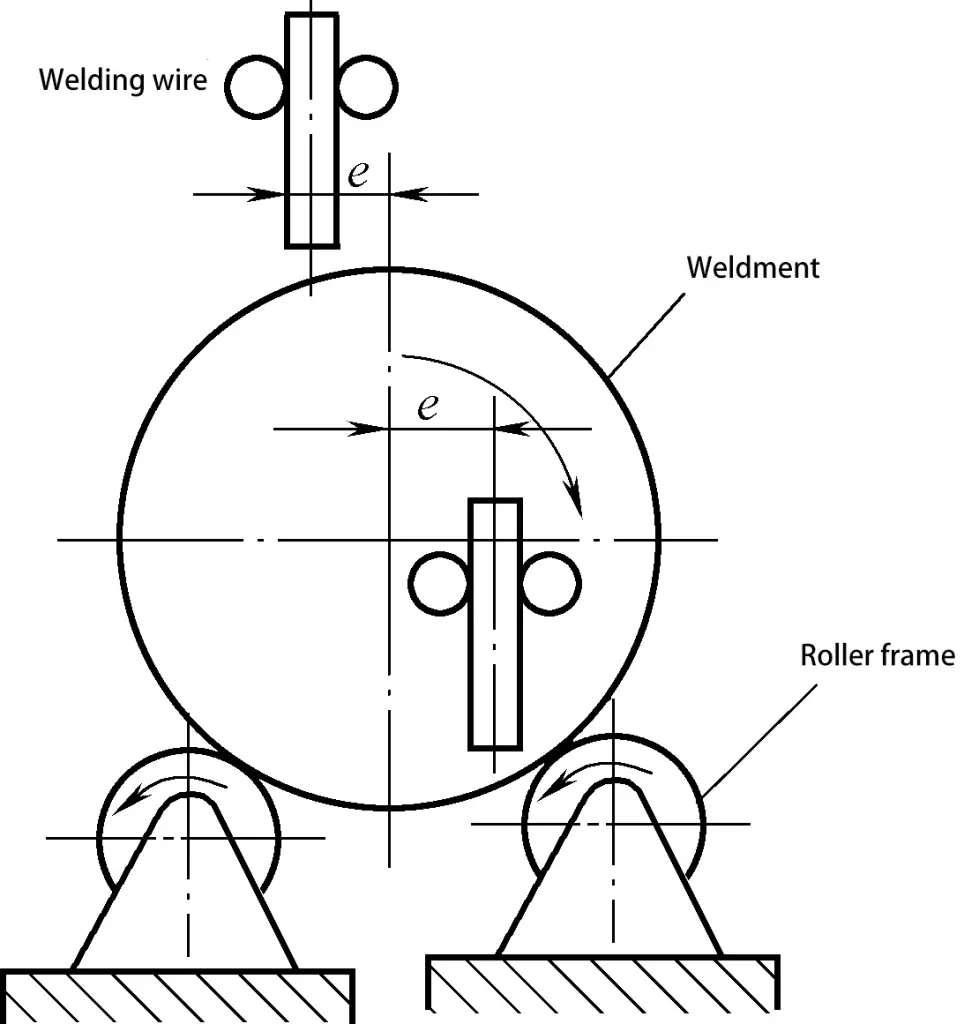

3) Cordones de soldadura circulares.

Al soldar cordones circulares, el punto de inicio del hilo de soldadura debe estar a cierta distancia 'e' de la línea central del círculo (Figura 4-20) para evitar que el metal del baño de fusión fluya. Generalmente, e=20-40mm. Los cordones de soldadura circulares de componentes con un diámetro inferior a 250 mm no suelen soldarse con el método de soldadura por arco sumergido.

(3) Características y aplicaciones de la soldadura por arco sumergido

En comparación con la soldadura por arco metálico protegido, la soldadura por arco sumergido presenta las siguientes ventajas:

1) Alta productividad.

La corriente en la soldadura por arco sumergido suele superar los 1000 A, de 6 a 8 veces más que en la soldadura por arco metálico protegido. Por lo tanto, tiene una mayor profundidad de fusión y una mayor velocidad de soldadura. No es necesario cambiar el hilo de soldadura, lo que ahorra tiempo, y la productividad es de 5 a 10 veces superior a la de la soldadura por arco metálico protegido.

2) Calidad de soldadura alta y estable.

El proceso de soldadura es automático y los parámetros del proceso son estables. El baño de fusión permanece líquido durante más tiempo, por lo que el proceso metalúrgico es más completo. Los gases y la escoria salen fácilmente, y la composición química del metal de soldadura es uniforme. Al mismo tiempo, gracias a la abundancia de fundente, la zona del arco está bien protegida, lo que da como resultado una buena formación de la soldadura y una calidad de soldadura estable.

3) Ahorra materiales metálicos y tiene bajos costes de producción.

La pieza de trabajo para la soldadura por arco sumergido puede no necesitar o necesitar menos ranuras, ahorrando materiales metálicos y materiales de soldadura consumidos debido al ranurado. Además, no hay pérdida de varilla para soldar extremos como en la soldadura por arco metálico protegido, y menos salpicaduras de gotas fundidas, por lo que se reducen los costes de producción.

4) Buenas condiciones de trabajo.

La mecanización y automatización del proceso de soldadura por arco sumergido reducen significativamente la intensidad de trabajo de los operarios. Además, como el arco está enterrado bajo el fundente, la luz del arco no es visible y hay menos humo de soldadura, lo que mejora las condiciones de trabajo.

La soldadura por arco sumergido sólo es adecuada para la soldadura plana, las costuras rectas largas y la soldadura de costuras circulares de gran diámetro. No es adecuada para la soldadura de chapas finas y costuras curvas. Además, requiere un mayor premontaje de la pieza.

La soldadura por arco sumergido es aplicable al acero al carbono, acero estructural de baja aleación, acero inoxidable, acero resistente al calor, etc. Se utiliza principalmente en la soldadura de costura circunferencial y soldadura de costura recta de recipientes a presión, soldadura de costura recta larga de paredes de enfriamiento de calderas, cascos de barcos y submarinos, grúas, maquinaria metalúrgica (cuerpo de alto horno), etc.

Soldadura por arco de argón

(1) Clasificación de la soldadura por arco de argón

La soldadura por arco de argón es un método de soldadura por arco que utiliza gas argón para proteger el arco y la zona de soldadura. Como gas inerte, el argón no se disuelve en metal líquido y no reacciona con el metal.

Una vez que se enciende el arco de argón, el arco es muy estable. Según el tipo de electrodo utilizado, la soldadura por arco de argón se divide en dos tipos: soldadura por arco de argón con electrodo consumible y soldadura por arco de argón con electrodo no consumible (también conocida como soldadura por arco de argón con electrodo de tungsteno).

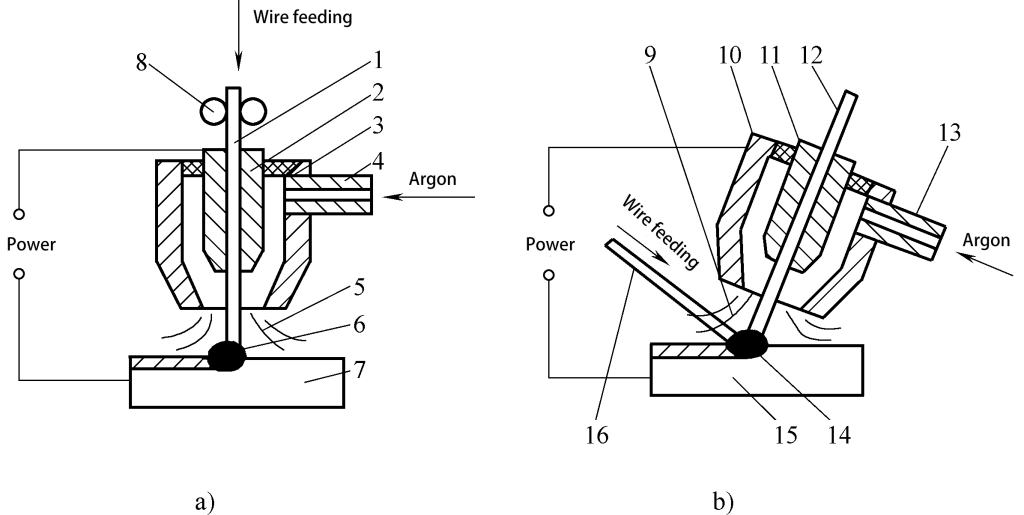

1) Soldadura por arco de argón con electrodo consumible.

Este tipo de soldadura utiliza un alambre alimentado continuamente como electrodo, el cual, después de fundirse, sirve también como metal de aportación en la soldadura con gas inerte, comúnmente conocida como soldadura MIG, como se muestra en la Figura 4-21a.

1,16-Hilo de soldadura

2,11-Boquilla conductora

3,10 Boquillas

4,13-Tubo de entrada de aire

5, 9-Flujo de gas

6,14-Arco eléctrico

7,15-Pieza de trabajo

Rueda de alimentación de 8 hilos

Varilla 12-Tungsteno

Las gotas de alambre suelen entrar en el baño de soldadura a través de una fina "transición de pulverización". La corriente utilizada en la soldadura es relativamente alta, la productividad es elevada y es adecuada para soldar chapas medianas y gruesas de menos de 25 mm. Al soldar aluminio y sus aleaciones, suele utilizarse corriente continua de polaridad inversa (pieza conectada al electrodo negativo) para mejorar la estabilidad del arco.

Al mismo tiempo, los iones de argón de gran masa se utilizan para bombardear la superficie del baño de fusión, rompiendo la película de óxido de alto punto de fusión que se forma fácilmente en la superficie del baño de fusión, lo que es beneficioso para la fusión de la soldadura y garantiza la calidad de la misma. Este efecto se conoce como "limpieza catódica" (también llamada "atomización catódica").

Dado que el hilo de soldadura sirve tanto de electrodo como de material de relleno, se requiere un mecanismo de alimentación de hilo específico.

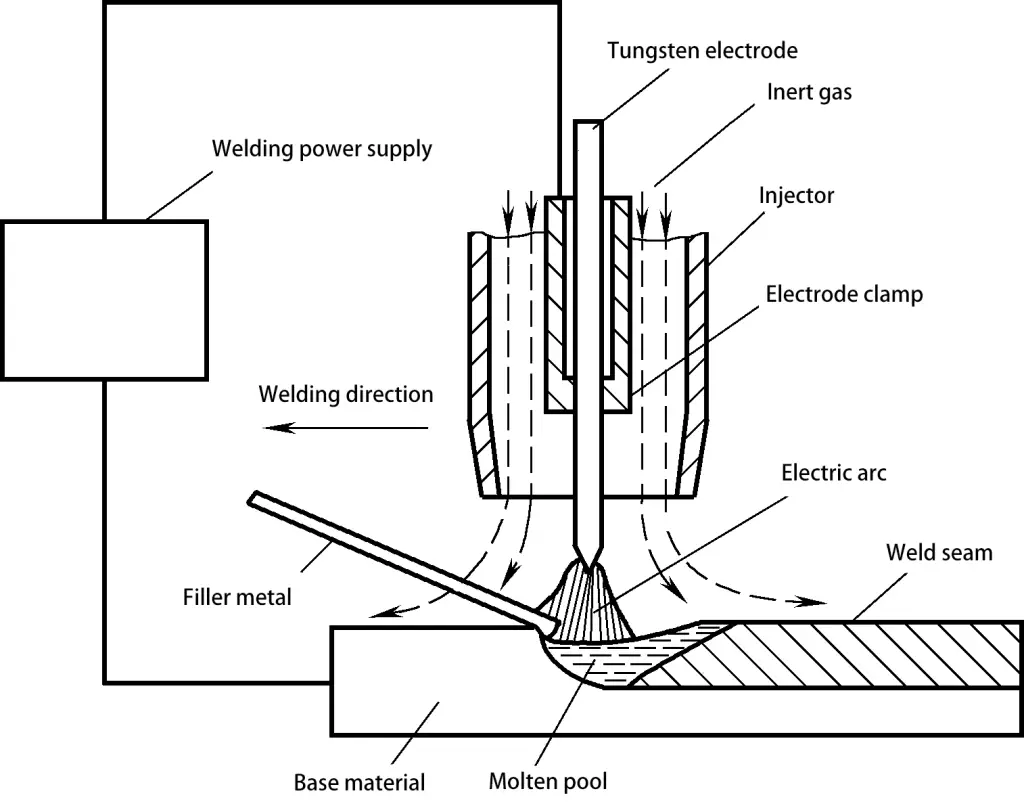

2) Soldadura por arco de argón con electrodo no consumible.

Este tipo de soldadura utiliza una varilla de wolframio puro o de aleación de wolframio con un punto de fusión elevado como electrodo en la soldadura con gas inerte, comúnmente conocida como Soldadura TIG. Durante la soldadura, el electrodo de tungsteno no se funde y sólo sirve de electrodo para la conducción eléctrica. El alambre de soldadura se introduce en el baño de soldadura desde la parte delantera del electrodo de tungsteno (Figura 4-21b).

Cuando se sueldan piezas de acero, se suele utilizar el electrodo positivo de corriente continua (pieza conectada al electrodo positivo), de lo contrario el electrodo de tungsteno se quema fácilmente. Al soldar piezas de color metales como el aluminio, el magnesio y sus aleaciones, puede utilizarse la soldadura por arco de argón en corriente continua de polaridad inversa o en corriente alterna.

Cuando la pieza se encuentra en el electrodo negativo o durante el semiciclo negativo de la fuente de corriente alterna, se puede utilizar el efecto de "limpieza del cátodo". Con el fin de reducir el agotamiento del electrodo de tungsteno, la corriente de soldadura que pasa a través del electrodo no debe ser demasiado grande, y la profundidad de la soldadura es poco profunda, por lo que la soldadura por arco de argón con electrodo no consumible se suele utilizar para soldar chapas finas con un espesor inferior a 6 mm.

(2) Características y aplicaciones de la soldadura por arco de argón

1) Calidad de soldadura superior.

El gas inerte proporciona un blindaje eficaz, dando como resultado cordones de soldadura puros y estéticamente agradables.

2) Zona afectada por el calor y deformación mínimas.

El proceso de soldadura por arco de argón se caracteriza por un arco de energía estable y concentrada (debido a la constricción del arco), lo que facilita el control del proceso de soldadura.

3) Facilita la mecanización y la automatización.

Con la soldadura por arco abierto, la formación del cordón de soldadura es fácil de observar; no es necesario eliminar la escoria después de la soldadura.

La soldadura por arco de argón tiene algunos inconvenientes: el gas argón es caro, el coste del equipo es elevado, se requiere una limpieza rigurosa antes de la soldadura y el gas argón no tiene efectos de desoxigenación y deshidrogenación. La soldadura por arco de argón es adecuada para soldar metales no ferrosos fácilmente oxidables, aceros aleados y otros materiales, como aluminio, magnesio, titanio y sus aleaciones, aceros resistentes al calor, aceros inoxidables, etc.

CO2 Soldadura con gas de protección

CO2 soldadura con gas de protección, comúnmente denominada soldadura con CO2 es un tipo de soldadura con gas inerte metálico (MIG) que utiliza CO2 para proteger el arco y la zona de soldadura. Este método de soldadura utiliza alambre de soldadura alimentado continuamente como electrodo, confiando en el arco generado entre el alambre y la pieza de trabajo para fundir el metal base y el alambre, lo que permite la soldadura automática o semiautomática.

Una vez encendido el arco, el extremo del hilo de soldadura, el arco y el baño de fusión están rodeados de CO2 que protege el metal a alta temperatura de los efectos nocivos del aire. Su principio y equipamiento son similares a los de la soldadura con gas inerte metálico (MIG), con la diferencia del gas de protección utilizado. El hilo de soldadura más utilizado es el H08Mn2SiA.

Características del CO2 Soldadura con gas de protección:

1) Alta productividad. Con alimentación automática de alambre, alta densidad de corriente y calor de arco concentrado, la velocidad de soldadura es alta. No hay escoria después de la soldadura, lo que ahorra tiempo de eliminación de escoria. La productividad es de 1 a 4 veces superior a la de la soldadura por arco con electrodo.

2) Buena calidad de soldadura. Debido a la protección de CO2 gas, el cordón de soldadura tiene un bajo contenido de hidrógeno, y el alambre tiene un alto contenido de manganeso, lo que produce un importante efecto de desulfuración. Además, como el arco arde bajo el flujo de gas comprimido, el calor se concentra, la zona afectada por el calor es pequeña y la unión soldada tiene una buena resistencia a las grietas.

3) Buen rendimiento operativo. CO2 La soldadura con gas protector es un proceso de soldadura por arco abierto, lo que facilita la identificación de problemas de soldadura y su rápida resolución. También es adecuado para soldar en varias posiciones, ofreciendo un funcionamiento flexible.

4) Bajo coste. CO2 es barato, y el alambre de soldadura es un alambre desnudo en forma de disco, por lo que el coste es sólo aproximadamente 40% del de la soldadura por arco sumergido y la soldadura por arco con electrodo.

CO2 La soldadura con gas de protección también tiene sus inconvenientes, como salpicaduras importantes, mala formación de la soldadura y tendencia a crear bolsas de gas. Además, los metales y elementos de aleación son propensos a oxidarse y quemarse, por lo que no es adecuada para soldar metales no ferrosos fácilmente oxidables y aceros de alta aleación.

CO2 La soldadura con gas de protección es adecuada para soldar acero con bajo contenido en carbono y acero estructural de baja aleación en general con niveles de resistencia no elevados, y se utiliza principalmente para soldar chapas finas.

Soldadura por electroescoria

La soldadura por electroescoria es un método de soldadura por fusión que utiliza el calor resistivo generado cuando la corriente eléctrica pasa a través de escoria líquida.

En la Figura 4-22 se muestra el proceso de soldadura por electroescoria. Las dos piezas de trabajo se colocan verticalmente (en un cordón de soldadura vertical), separadas entre sí 20-60 mm, con deslizadores de cobre refrigerados por agua a ambos lados, una placa de arranque del arco en la parte inferior y una placa de salida en la parte superior. Al inicio de la soldadura, el hilo de soldadura entra en cortocircuito con la placa de arranque del arco para iniciarlo.

1-Pieza de trabajo

2-Piscina de fusión metálica

Piscina de 3 lamas

Boquilla de 4 conductores

5-Hilo de soldadura

Deslizador 6

7-Tubo de agua de refrigeración

Costura de 8 soldaduras

Placa de 9 salidas

Alambre de soldadura fundido 10

Placa de inicio de 11 arcos

El arco funde el fundente añadido continuamente para formar un charco de escoria. Cuando el baño de escoria alcanza un determinado espesor, el arco se apaga y el hilo de soldadura y la pieza se funden por el calor resistivo del baño de escoria.

A medida que aumenta la cantidad de metal de aportación, el baño de escoria se eleva gradualmente, y las correderas refrigeradas por agua de ambos lados se elevan junto con él. La parte inferior del cordón de soldadura se solidifica sucesivamente, formando un cordón de soldadura. En función del grosor de la pieza, pueden utilizarse alambres simples o múltiples.

Características de la soldadura por electroescoria:

1) Alta productividad. Se pueden soldar piezas grandes en una sola operación. Por ejemplo, si un solo hilo no oscila, puede soldar espesores de 40-60 mm; si un solo hilo oscila, puede soldar espesores de 60-150 mm.

2) Buena calidad de soldadura. El metal líquido del cordón de soldadura tiene un largo tiempo de permanencia, por lo que es menos probable que se produzcan bolsas de gas, inclusiones y otros defectos; la escoria cubre el baño de soldadura y proporciona una buena protección.

3) Alta productividad y bajo coste. No hay necesidad de ranurar para cualquier espesor, sólo tiene que dejar un espacio de 25-60mm, y se puede soldar en una sola operación; materiales de soldadura y el consumo de energía eléctrica son bajos.

El inconveniente de la soldadura por electroescoria es que el baño de soldadura permanece a alta temperatura durante mucho tiempo, los granos son gruesos, la zona afectada por el calor es amplia, y se requiere recocido posterior a la soldadura; la adaptabilidad de la soldadura es pobre; siempre se realiza de forma vertical, no se puede realizar en plano, no es adecuada para soldar piezas finas, y el cordón de soldadura no debe ser demasiado largo.

La soldadura por electroescoria es adecuada para soldar materiales como acero al carbono, acero aleado y acero inoxidable. Se utiliza principalmente para soldar recipientes a presión de paredes gruesas, soldadura de colada, soldadura de forja y componentes de gran tamaño, como la soldadura de empalme de chapas gruesas. Por lo general, el espesor de soldadura debe ser superior a 40 mm.

Soldadura por arco de plasma

La soldadura por arco de plasma es un proceso de soldadura que comprime un arco en un haz de plasma estrecho mediante efectos de compresión mecánica (contracción forzada cuando el arco pasa por el pequeño orificio de la boquilla), efectos de compresión térmica (bajo la fuerte acción del flujo de aire frío, las partículas cargadas, los iones negativos y el flujo de electrones se concentran hacia el centro de la columna del arco) y efectos de contracción electromagnética (las líneas de corriente de las partículas cargadas en la columna del arco son paralelas y el campo magnético hace que las líneas de corriente se atraigan y se contraigan).

El principio se muestra en la Figura 4-23. La temperatura del arco de plasma alcanza de 24.000 a 50.000K, con una energía muy concentrada y una densidad energética de 105 a 106W/cm2que puede fundir materiales gruesos en una sola pasada. La soldadura por arco de plasma puede utilizarse tanto para soldar como para cortar.

La soldadura por arco de plasma tiene una alta densidad de energía, alta temperatura de la columna del arco, fuerte poder de penetración, y puede soldar acero de 10-12 mm en una sola pasada sin biselado, con formación de doble cara. Tiene una velocidad de soldadura rápida, una alta productividad, una zona afectada por el calor pequeña, una deformación de soldadura mínima y una buena calidad de soldadura.

Cuando la corriente es tan baja como 0,1 A, el arco de plasma puede arder de forma estable y puede soldar placas ultrafinas de 0,1-2 mm de grosor, como láminas y termopares. Sin embargo, el equipo de soldadura por arco de plasma es complejo y consume una gran cantidad de gas, por lo que sólo es adecuado para la soldadura en interiores.

Actualmente, la soldadura por arco de plasma se utiliza principalmente en la industria de defensa y la tecnología industrial de vanguardia para soldar materiales difíciles de fundir, fácilmente oxidables y térmicamente sensibles, como cobre, tungsteno, níquel, molibdeno, aluminio, titanio y sus aleaciones, así como acero inoxidable y acero de alta resistencia.

Soldadura por haz de electrones

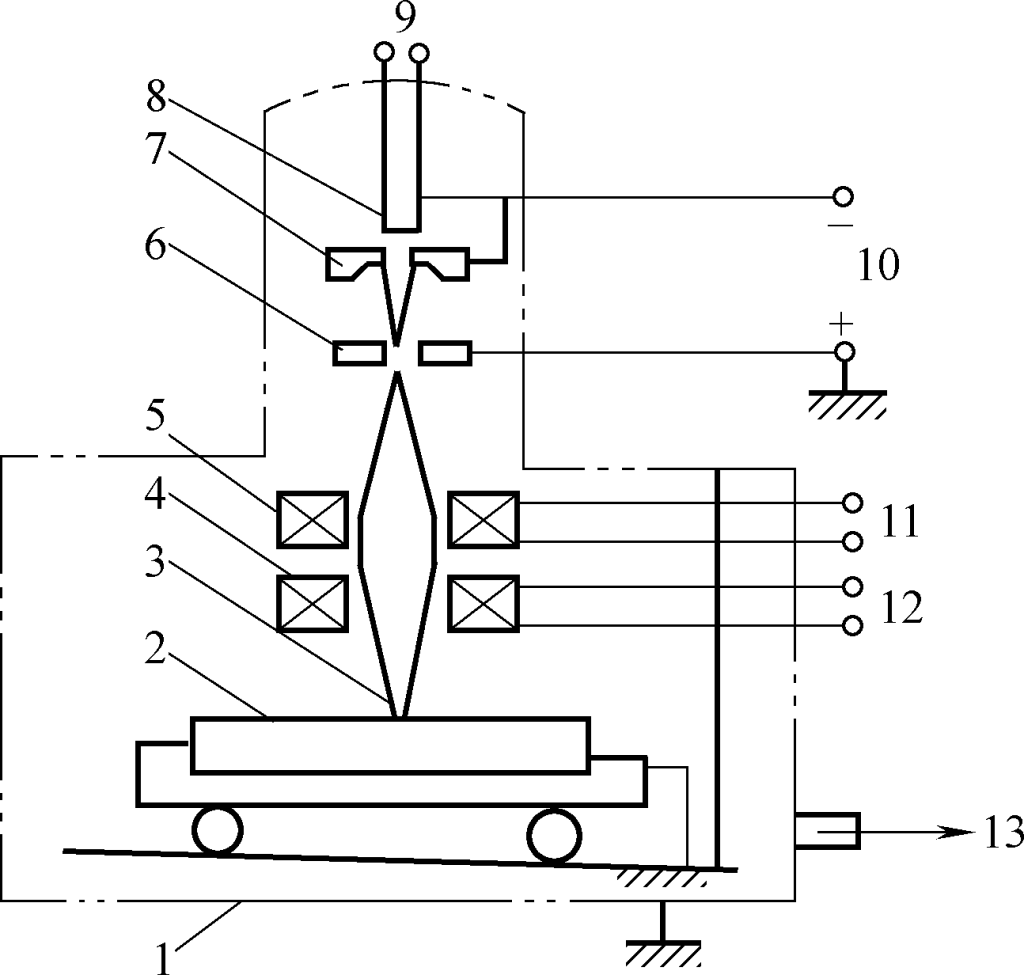

La soldadura por haz de electrones es un método de soldadura por fusión que utiliza un haz de electrones acelerado y focalizado para generar energía térmica golpeando las piezas de trabajo colocadas en un entorno al vacío o sin vacío.

En función del grado de vacío del entorno en el que se encuentra la pieza, la soldadura por haz de electrones se divide en soldadura por haz de electrones de alto vacío, soldadura por haz de electrones de bajo vacío y soldadura por haz de electrones sin vacío. La figura 4-24 muestra la soldadura por haz de electrones de alto vacío más utilizada.

1-Cámara de vacío

2-Soldadura

Haz de 3 electrones

4-Dispositivo de desviación magnética

Lente de 5 enfoques

6 nodos

7-Cátodo

8 filamentos

Fuente de alimentación 9-AC

Fuente de alimentación de alto voltaje 10-DC

11, 12- Fuente de alimentación CC

13-Dispositivo de escape

En el vacío, el cátodo del cañón de electrones se calienta eléctricamente a alta temperatura, emitiendo un gran número de electrones. Estos electrones se aceleran bajo la influencia de un fuerte campo eléctrico.

Los electrones de alta velocidad forman una densidad de alta energía (109W/cm2) a través del dispositivo de formación del haz (ánodo y lente de enfoque), incidiendo sobre una zona muy pequeña de la pieza a una velocidad extremadamente alta (1,6×108m/s). La energía cinética se transforma en energía térmica, haciendo que la zona impactada se funda rápidamente o incluso se vaporice.

La unión deseada puede obtenerse moviendo adecuadamente la pieza en función de su grado de fusión. Por lo general, en la soldadura por haz de electrones no se añade metal de aportación.

La soldadura por haz de electrones en vacío se realiza en vacío, por lo que el metal no se oxida ni nitrura, lo que da como resultado una soldadura de alta calidad. El calor durante la soldadura está muy concentrado, lo que da lugar a una pequeña zona afectada por el calor (sólo 0,05~0,75 mm), eliminando prácticamente la deformación de la soldadura, por lo que es adecuada para soldar piezas después de un mecanizado de precisión.

El rango ajustable de los parámetros del proceso de soldadura por haz de electrones es amplio, capaz de soldar placas de diversos grosores (0,1~300 mm). La densidad de energía del haz de electrones es alta, la velocidad de soldadura es rápida y la relación profundidad-anchura de la soldadura puede alcanzar 20:1 sin necesidad de ranura, lo que se traduce en una alta productividad y un bajo coste.

La soldadura por haz de electrones en vacío es adecuada para soldar diversos metales refractarios (como titanio, molibdeno, etc.), metales reactivos (excluidas las aleaciones con un alto contenido de elementos de bajo punto de ebullición como estaño, zinc, etc.) y diversos aceros aleados, aceros inoxidables, etc.

Puede utilizarse para soldar microestructuras de paredes finas, así como estructuras de chapa gruesa, como componentes de circuitos microelectrónicos, grandes carcasas de misiles, estructuras de paredes gruesas en equipos nucleares, y cojinetes, conjuntos de engranajes, etc.".

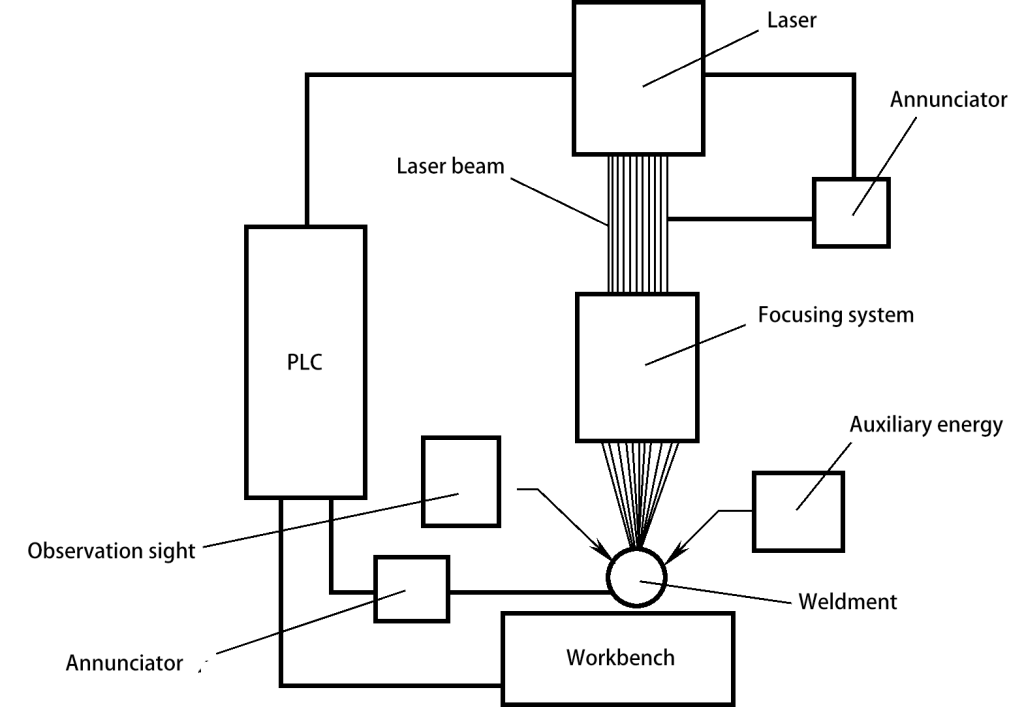

Soldadura láser

La soldadura por láser es una técnica que utiliza el calor producido por un rayo láser enfocado que incide sobre la pieza para soldarla. El láser es una forma de luz coherente de gran intensidad, excelente monocromaticidad y buena direccionalidad. La densidad de energía de un rayo láser enfocado es extremadamente alta. En poco tiempo, la energía láser puede convertirse en energía térmica, alcanzando temperaturas superiores a 10.000°C.

Durante la soldadura láser (Figura 4-25), el láser se estimula para producir un rayo láser que se enfoca en un punto focal minúsculo mediante un sistema de enfoque, concentrando aún más la energía.

Cuando el haz láser se enfoca en la costura de la pieza, la energía luminosa es absorbida por el material de soldadura y transformada en energía térmica, generando altas temperaturas cerca del punto focal, lo que hace que el metal se funda instantáneamente y forme una unión soldada al enfriarse.

La soldadura láser tiene una alta densidad de energía y la fuente de calor actúa durante muy poco tiempo, lo que da como resultado una zona afectada por el calor mínima, una deformación mínima de la soldadura y una gran precisión del tamaño de la soldadura. Puede utilizarse para soldar piezas de precisión y materiales sensibles al calor. Mientras tanto, debido al proceso de soldadura extremadamente rápido, es menos probable que el material soldado se oxide, lo que permite soldar en la atmósfera sin necesidad de vacío o protección de gas.

La soldadura láser es flexible y puede dirigirse a zonas de difícil acceso con ayuda de prismas de desviación o fibras ópticas, o puede utilizarse para enfocar la soldadura a través de materiales transparentes.

La soldadura láser es adecuada para materiales aislantes, metales distintos y soldaduras entre metales y no metales. Actualmente, se utiliza sobre todo en componentes de soldadura de microprecisión, densamente dispuestos y sensibles al calor.

Soldadura a presión

La soldadura a presión se refiere a una categoría de métodos de soldadura que consiguen uniones no separables calentando los metales hasta un estado plástico, presurizándolos para provocar una deformación plástica, recristalización y difusión atómica. Esto acerca los átomos de dos superficies separadas lo suficiente como para formar enlaces metálicos (a una distancia de red de 0,3~0,5nm).

Soldadura por resistencia

La soldadura por resistencia es un método en el que las piezas de trabajo combinadas se presurizan a través de electrodos, y el calor generado por la resistencia cuando una corriente eléctrica pasa a través de la superficie de contacto y el área adyacente de la junta de soldadura se utiliza para soldar. Los tipos más comunes son soldadura por puntossoldadura por costura y soldadura a tope.

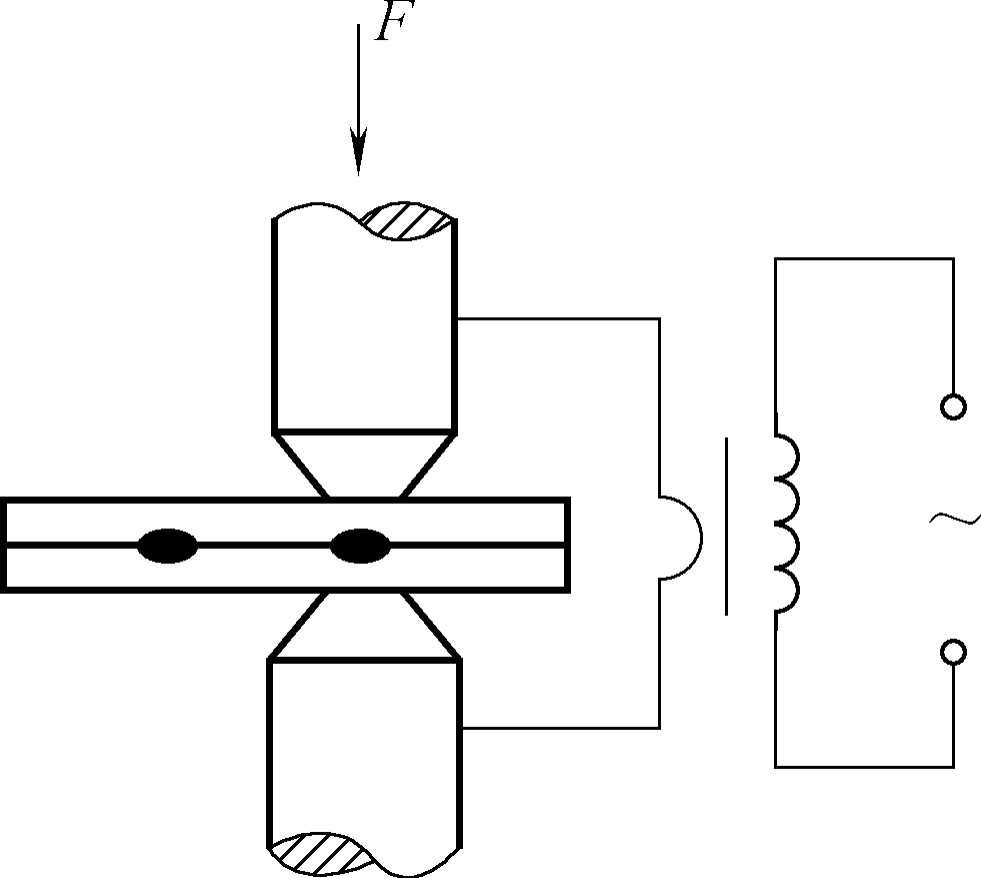

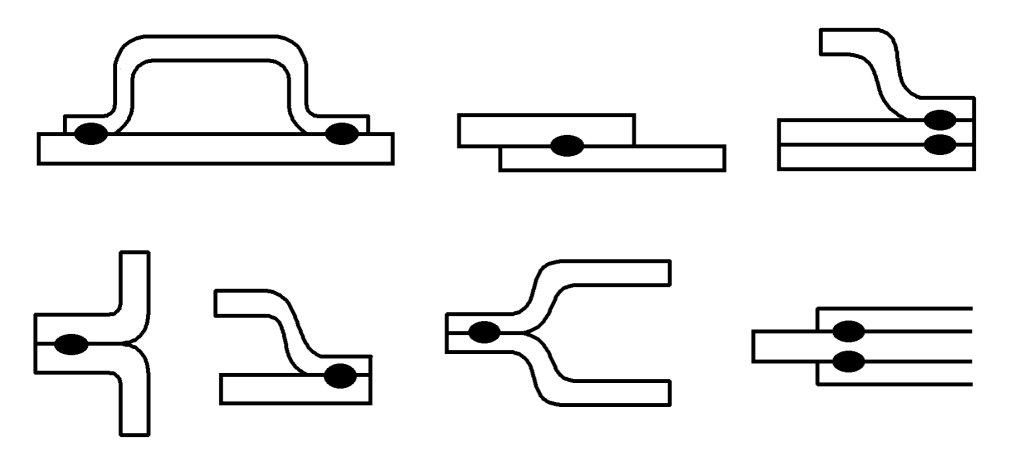

(1) Soldadura por puntos

La soldadura por puntos es un método de soldadura por resistencia que forma un punto de soldadura fundiendo localmente el metal base mediante calor de resistencia. Esto se consigue ensamblando las piezas de trabajo en una unión solapada, fuertemente ajuste entre dos electrodos cilíndricos, aplicando presión y haciendo pasar una corriente eléctrica. El principio se muestra en la Figura 4-26, y las formas comunes de punto juntas de soldadura se muestran en la Figura 4-27.

Durante la soldadura por puntos, primero se aplica presión para garantizar que las dos piezas de trabajo estén en estrecho contacto y, a continuación, se calientan mediante una corriente eléctrica. Como la resistencia en el punto de contacto de las piezas es grande, el calor se concentra allí, aumentando rápidamente la temperatura y fundiendo el metal para formar un núcleo de fusión de cierto tamaño.

Cuando se corta la corriente y se elimina la presión, el núcleo fundido en el punto de contacto de las dos piezas se solidifica para formar un punto de soldadura denso. Antes de soldar por puntos, es crucial limpiar estrictamente la película de óxido, las manchas de aceite, etc., de la superficie de las piezas de trabajo para evitar que la calidad de la soldadura por puntos y la vida útil de los electrodos se vean afectadas por una resistencia de contacto excesiva de las piezas de trabajo.

Además, durante la soldadura por puntos, parte de la corriente fluye a través de los puntos ya soldados, reduciendo la corriente en el punto de soldadura y provocando un fenómeno de derivación. Para minimizar la derivación, la distancia de soldadura por puntos no debe ser demasiado pequeña. Los principales parámetros del proceso que afectan a la calidad de la soldadura por puntos son la presión del electrodo, la corriente de soldadura y el tiempo de energización.

Si la presión del electrodo es demasiado alta, la resistencia de contacto disminuye, lo que reduce el calor y provoca una resistencia insuficiente del punto de soldadura. Si la presión del electrodo es demasiado baja, el contacto entre las piezas es deficiente.

Aunque la fuente de calor es fuerte, es inestable y puede incluso provocar salpicaduras y defectos de quemado. Si la corriente de soldadura es insuficiente, el calor es insuficiente, la profundidad de fusión es demasiado pequeña, y puede incluso provocar la no fusión; si la corriente es demasiado alta, la profundidad de fusión es demasiado grande, y puede haber salpicaduras de metal, incluso provocar quemaduras.

La influencia del tiempo de energización en la calidad de la soldadura por puntos es similar a la de la corriente. La soldadura por puntos se utiliza principalmente para soldar estructuras de chapas finas de menos de 4 mm y barras de refuerzo.

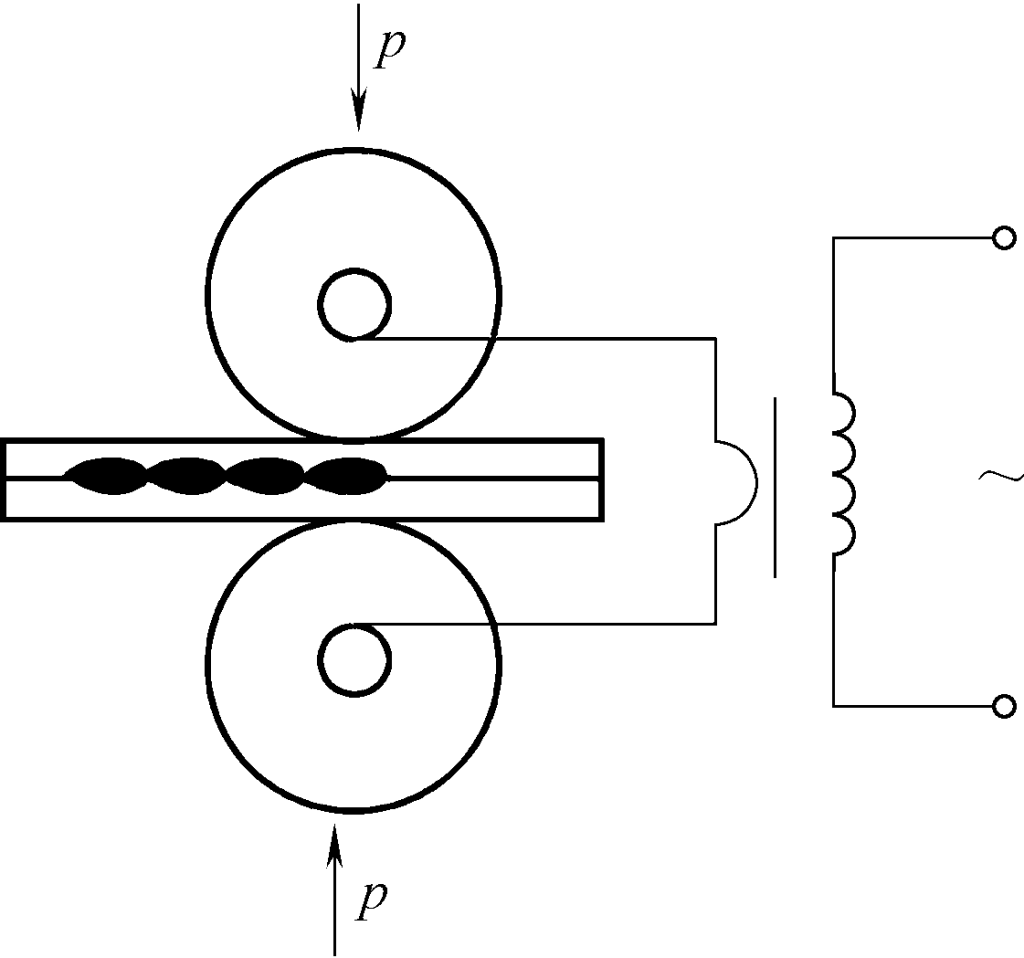

(2) Soldadura por costura

La soldadura por puntos es un proceso de soldadura por puntos continua. Utiliza electrodos en forma de disco que giran continuamente en lugar de electrodos cilíndricos, lo que da como resultado cordones de soldadura continuos superpuestos después de la soldadura, como se muestra en la Figura 4-28.

El electrodo en forma de disco no sólo presuriza y conduce la electricidad a las piezas, sino que también hace avanzar las piezas mediante su propia rotación para completar la soldadura del cordón.

El fenómeno de derivación durante la soldadura por puntos es más grave. Cuando se sueldan piezas del mismo grosor, la corriente de soldadura es 1,5~2 veces la de la soldadura por puntos. La soldadura por puntos se utiliza habitualmente para soldar recipientes de paredes finas inferiores a 3 mm que requieren sellado, como depósitos de aceite, depósitos de agua, silenciadores, etc.

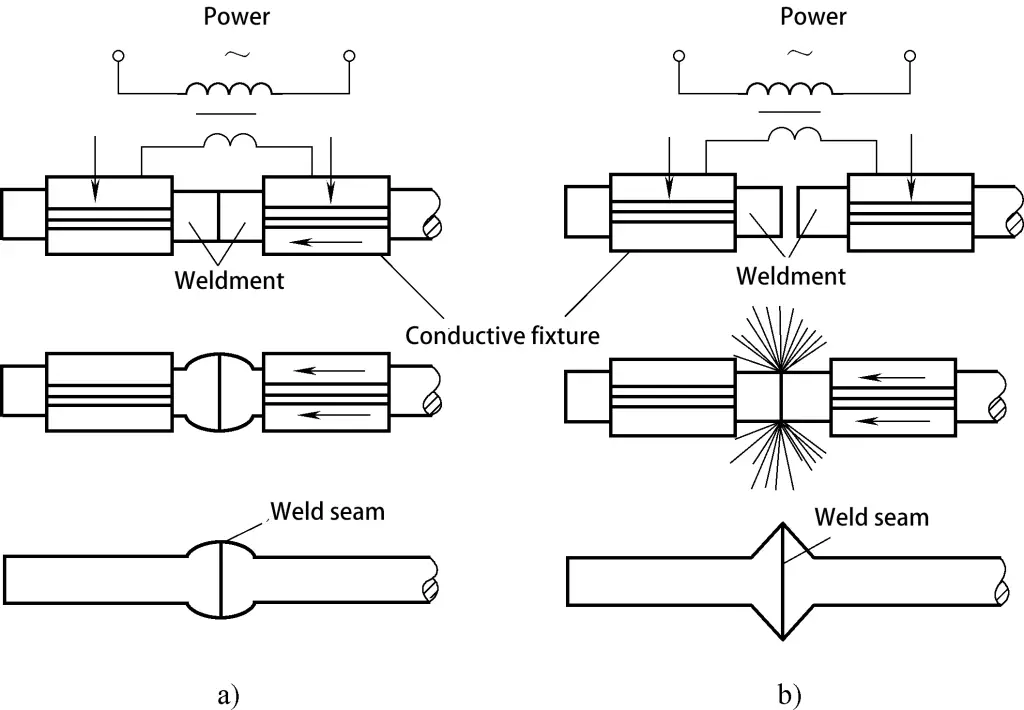

(3) Soldadura a tope

La soldadura a tope es un método de soldadura por resistencia que utiliza calor resistivo para fusionar dos piezas de trabajo en una unión a tope, soldando todas las caras de los extremos.

1) Soldadura a tope por resistencia: La soldadura a tope por resistencia consiste en ensamblar las piezas de trabajo en una junta a tope, asegurándose de que sus caras extremas están en estrecho contacto, y utilizando calor resistivo para calentarlas hasta un estado plástico. A continuación, se aplica presión para completar la soldadura. El principio de este método de soldadura se muestra en la figura 4-29a. La soldadura a tope por resistencia tiene la ventaja de que las juntas son lisas, las rebabas mínimas y el proceso de soldadura es sencillo.

a) Soldadura por resistencia a tope

b) Soldadura a tope por chisporroteo

Sin embargo, sus uniones tienen propiedades mecánicas inferiores y requieren una elevada preparación de las caras extremas de la pieza (es necesaria una limpieza estricta antes de la soldadura). Suele utilizarse para uniones a tope de perfiles metálicos de sección transversal pequeña (inferior a 250 mm²).

2) Soldadura Flash a tope: Durante la soldadura, las piezas se sujetan en el cabezal de sujeción del electrodo, se enciende la fuente de alimentación y se juntan gradualmente. Debido a la rugosidad de las caras de los extremos de contacto, sólo unos pocos puntos están en contacto al principio.

Cuando una fuerte corriente pasa a través de estos pocos puntos con una superficie de contacto muy pequeña, se genera una gran cantidad de calor resistivo, haciendo que el metal de los puntos de contacto se funda rápidamente e incluso se vaporice. El metal fundido, bajo la influencia de las fuerzas electromagnéticas y la explosión de gas, se pulveriza con óxidos superficiales, creando un destello brillante. A medida que las piezas siguen avanzando, el destello se produce en los nuevos puntos de contacto.

Cuando se ha fundido una fina capa de metal en toda la cara de contacto de las piezas, se aplica presión rápidamente y se corta la corriente. Las dos piezas se enfrían y solidifican bajo presión, soldándose entre sí. En la figura 4-29b se muestra el principio de la soldadura a tope.

Durante el proceso de soldadura a tope por destello, los óxidos y las impurezas del extremo de la pieza son expulsados por las chispas de destello o exprimidos con el metal líquido, lo que impide la entrada de aire. Así, la unión tiene menos impurezas, es de alta calidad y tanto la resistencia como la plasticidad de la soldadura son mayores. El requisito de limpieza previa a la soldadura de la cara del extremo no es elevado.

Suele utilizarse para soldar piezas importantes como raíles, cadenas de anclaje, tuberías, llantas y herramientas. También puede utilizarse para soldar diferentes metales (como aluminio-cobre, cobre-acero, aluminio-acero, etc.), desde alambres metálicos con un diámetro de 0,01 mm hasta tubos con un diámetro de 500 mm, y perfiles o placas metálicas con una sección transversal de hasta 20000 mm².

Sin embargo, la soldadura a tope por chisporroteo provoca más quemaduras en las piezas y es necesario limpiar las rebabas después de soldar".

(4) Características de la soldadura por resistencia

La soldadura por resistencia se caracteriza por un calentamiento rápido a temperaturas relativamente bajas, lo que provoca un impacto térmico y una deformación mínimos de la pieza, facilitando así la creación de uniones de alta calidad. No requiere metal de aportación adicional ni fundente. El proceso no emite luz de arco, genera un ruido mínimo y produce menos polvo y gases nocivos, lo que mejora el entorno de trabajo.

Las unidades de soldadura por resistencia tienen una estructura sencilla, son ligeras y presentan una buena estanqueidad, lo que las hace ideales para producir piezas de formas complejas. El proceso se mecaniza y automatiza fácilmente, lo que se traduce en una elevada productividad.

Sin embargo, los factores que afectan a la resistencia pueden dar lugar a fluctuaciones térmicas que provoquen una calidad irregular de la unión. Esto puede limitar, en cierta medida, la aplicación de la soldadura por resistencia en algunos componentes críticos. Además, la soldadura por resistencia consume una cantidad significativa de electricidad, y las máquinas son complejas y costosas.

Soldadura por fricción

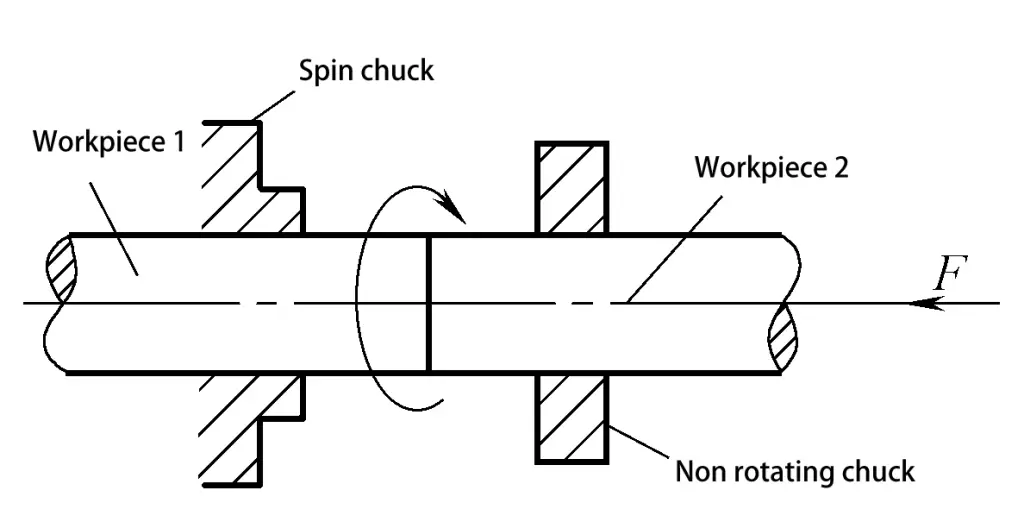

Soldadura por fricción es un método de soldadura por presión que utiliza el calor generado por la fricción entre las superficies de las piezas de trabajo para llevar las caras de los extremos a un estado termoplástico, seguido de una rápida aplicación de presión para completar el proceso de soldadura. Como se muestra en la figura 4-30, el principio de la soldadura por fricción implica sujetar la pieza de trabajo 1 en un mandril giratorio y la pieza de trabajo 2 en un mandril que puede moverse axialmente y aplicar presión.

Al inicio de la soldadura, la pieza 1 gira a gran velocidad mientras que la pieza 2 se desplaza hacia la pieza 1 y entra en contacto con ella. La energía mecánica consumida por las superficies de fricción se convierte en calor, lo que eleva la temperatura de la junta hasta un determinado nivel (estado termoplástico). En este punto, la pieza 1 deja de girar y se aplica una presión superior a un extremo de la pieza 2, que se enfría bajo presión para formar una estructura de unión densa.

Las juntas de soldadura por fricción suelen ser de sección igual, pero también pueden ser de sección desigual, siempre que una de las secciones sea un cuerpo giratorio.

(1) Características de la soldadura por fricción

1) Calidad de la unión buena y estable. La temperatura de soldadura por fricción es inferior al punto de fusión del metal de la pieza de trabajo, la zona afectada por el calor es pequeña, y la unión completa la deformación plástica y la recristalización bajo la fuerza superior, dando lugar a una estructura densa.

Además, la película de óxido y la contaminación de aceite en la cara de la pieza se eliminan por fricción, lo que hace que la junta sea menos propensa a la porosidad y a las inclusiones de escoria, mejorando así la calidad de la junta.

2) Alta productividad de soldadura y bajo coste. La soldadura por fricción es fácil de manejar y no requiere metal de aportación, lo que facilita su automatización y aumenta la productividad. Al mismo tiempo, el equipo es simple y el consumo de energía es bajo, sólo 1/10 a 1/5 del de la soldadura a tope por destello, lo que se traduce en costes más bajos.

3) Amplia aplicabilidad. Es adecuado no sólo para metales ferrosos y no ferrosos comunes, sino también para soldar materiales especiales y materiales disímiles con diferencias significativas en las propiedades mecánicas y físicas a temperatura ambiente.

4) Buenas condiciones de producción. La soldadura por fricción no produce chispas, luz de arco ni polvo, lo que facilita su manejo y reduce la intensidad de trabajo de los operarios.

(2) Aplicaciones de la soldadura por fricción

Como método de soldadura a presión rápido y eficaz, la soldadura por fricción se utiliza a menudo para soldar a tope piezas redondas, varillas y tubos. Puede soldar piezas de trabajo macizas con diámetros comprendidos entre 2 y 100 mm, y los diámetros exteriores de los tubos pueden alcanzar varios cientos de milímetros. Se ha utilizado ampliamente en la fabricación de herramientas, así como en automóviles, tractores, barras de perforación petrolífera, centrales eléctricas y maquinaria textil.

Dado que la inversión inicial para una máquina de soldadura por fricción es elevada, la soldadura por fricción es adecuada para la producción a gran escala.

Soldadura por explosión

La soldadura por explosión es un método de soldadura a presión que utiliza la onda de choque de alta presión (700 MPa), alta temperatura (3000℃) y alta velocidad (500-1000 m/s) producida por la explosión de explosivos para actuar sobre el revestimiento, haciendo que choque violentamente con la placa base. Esto crea un chorro en el punto de contacto, que elimina los óxidos superficiales y otras impurezas, y forma una unión en estado sólido a alta presión.

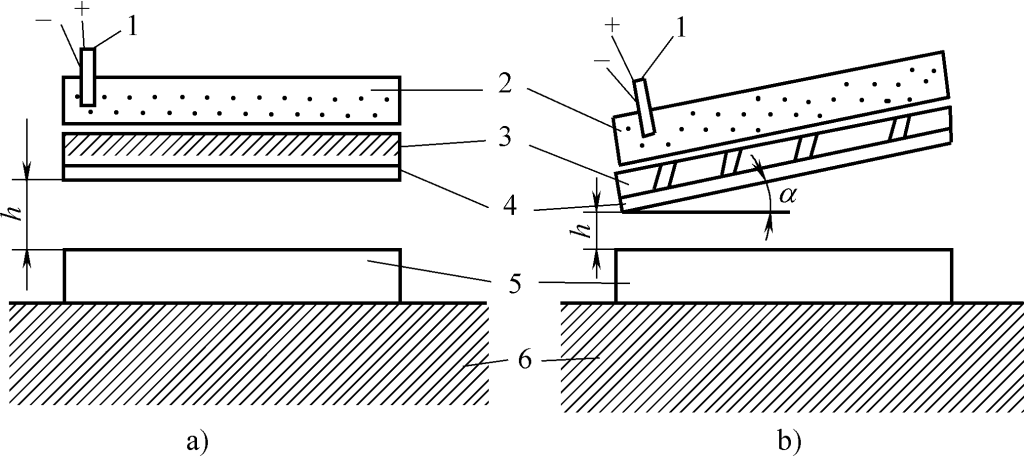

Como se muestra en la Figura 4-31, cualquier metal que tenga suficiente resistencia y plasticidad y pueda soportar la rápida deformación que requiere el proceso puede soldarse por explosión. El método puede dividirse en paralelo y en ángulo en función de los distintos métodos de montaje.

a) Método paralelo b) Método angular

1-Detonador

2-Explosivo

Capa de 3 búferes

4-revestimiento

5-Placa base 6-Cimientos

La calidad de las uniones soldadas por explosión es buena, con una pequeña zona afectada por el calor. Se utiliza principalmente para soldar grandes placas compuestas y tubos compuestos, como aluminio-acero-cobre, titanio-acero y circonio-niobio, que no son adecuados para otros métodos de soldadura.

Soldadura por ultrasonidos

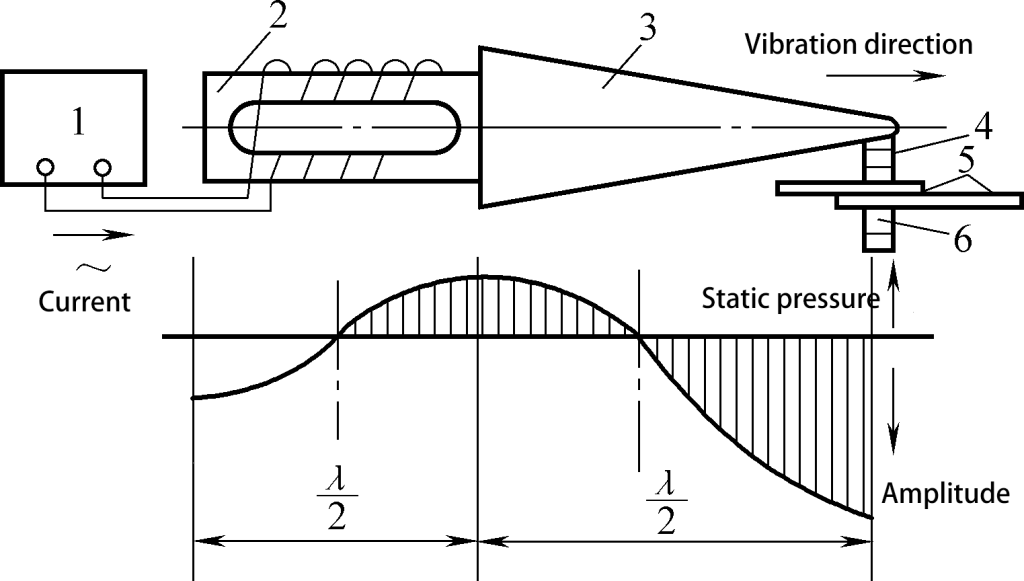

La soldadura por ultrasonidos es una forma de soldadura por presión que utiliza la energía de oscilación de alta frecuencia de los ultrasonidos para calentar y limpiar localmente la unión de las piezas de trabajo, mientras se aplica presión para lograr la soldadura, como se ilustra en la Figura 4-32.

1 - Generador de ultrasonidos

2 - Transductor

3 - Concentrador

4 - Poste de sonido superior

5 - Soldadura

6 - Poste de sonido inferior

Durante el proceso de soldadura, las ondas ultrasónicas generadas por el generador de ultrasonidos alcanzan el polo sonoro superior a través de una serie de pasos de conversión y transmisión de energía. Bajo la influencia de los polos oscilantes, se produce una fricción intensa, un aumento de la temperatura y una deformación en los puntos de contacto locales de las dos piezas de trabajo, con lo que se rompen o dispersan los contaminantes, como los óxidos, y se acercan los átomos de metal puro lo suficiente como para formar enlaces metalúrgicos.

En el proceso de soldadura por ultrasonidos, no fluye corriente a través de las piezas ni existe la influencia de fuentes de calor como llamas o luz de arco. Es un proceso de soldadura que implica una combinación de fricción, difusión y deformación plástica. La soldadura por ultrasonidos puede dividirse en soldadura por puntos por ultrasonidos y soldadura por costura por ultrasonidos.

La soldadura por ultrasonidos tiene una amplia gama de materiales soldables y es particularmente adecuada para la soldadura de metales de alto punto de fusión, alta conductividad térmica, difíciles de fundir y materiales disímiles, así como estructuras especiales, como aquellas con disparidades de espesor significativas y láminas multicapa, como láminas de oro de 2μm, cables de circuitos de dispositivos microelectrónicos, etc.

También puede utilizarse para soldar plásticos, como PVC, polietileno, nailon y plexiglás, entre otros.

Soldadura

La soldadura fuerte es un método de soldadura que utiliza un material de aportación metálico con un punto de fusión inferior al del material base. La pieza y el material de aportación se calientan a una temperatura superior al punto de fusión del material de aportación pero inferior al punto de fusión del material base.

Este proceso utiliza el material de relleno líquido para humedecer el material base, rellenar el hueco de la junta y difundirse mutuamente con el material base. Al enfriarse, se consigue una conexión.

La soldadura fuerte se considera una unión física, también conocida como soldadura blanda. El fundente utilizado en la soldadura fuerte se denomina fundente de soldadura, que sirve para eliminar óxidos y otras impurezas de las superficies de los materiales de aportación y base.

Cubre las superficies de la pieza y del material de relleno en forma de película líquida, aislándolas del aire para proteger el material de relleno líquido y la pieza de la oxidación. Además, mejora la humectabilidad del material de relleno líquido sobre la pieza de trabajo y aumenta la capacidad del material de relleno para rellenar huecos.

La diferencia fundamental entre la soldadura fuerte y otros métodos de soldadura es que las piezas no se funden durante el proceso de soldadura. En su lugar, la unión se realiza fundiendo y rellenando las piezas con un material de aportación que tiene un punto de fusión más bajo.

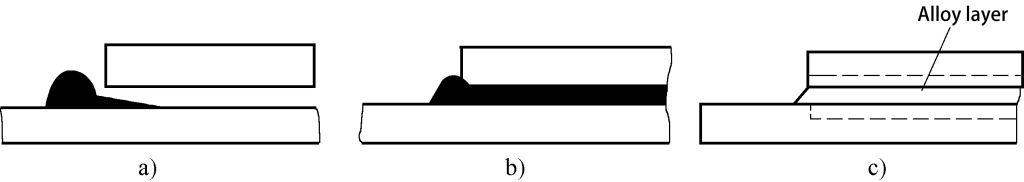

El proceso de soldadura fuerte se divide en tres etapas: humectación, extensión y unión, como se muestra en la Figura 4-33.

a) Humectación

b) Propagación

c) Adhesión

1. Clasificación de la soldadura fuerte

La soldadura fuerte puede dividirse en soldadura blanda y soldadura dura en función del punto de fusión del material de aportación.

(1) Soldadura blanda

La soldadura blanda utiliza materiales de aportación con puntos de fusión inferiores a 450°C, lo que da lugar a uniones con menor resistencia, normalmente entre 60 y 190 MPa, y son adecuados para temperaturas de funcionamiento inferiores a 100°C. Estos materiales de aportación tienen una gran capacidad para penetrar en los huecos de las juntas y presentan una buena procesabilidad de la soldadura.

Entre las masillas blandas más comunes se encuentran las aleaciones de estaño-plomo, también conocidas como soldaduras de estaño. Las masillas de estaño son muy conductoras, por lo que se utilizan principalmente para conectar componentes de circuitos electrónicos. Los fundentes utilizados en la soldadura blanda incluyen principalmente soluciones de colofonia y cloruro de zinc.

(2) Soldadura fuerte

La soldadura fuerte emplea materiales de aportación con puntos de fusión superiores a 450 ºC, lo que da lugar a uniones con mayor resistencia, todas ellas superiores a 200 MPa, y capaces de soportar temperaturas de funcionamiento más elevadas.

Los materiales de aportación comunes para soldadura fuerte son aleaciones a base de aluminio, plata y cobre, con fundentes compuestos principalmente de bórax, ácido bórico, fluoruros y cloruros.

2. Configuraciones de juntas y métodos de calentamiento en la soldadura fuerte

Las configuraciones de unión en soldadura fuerte incluyen solapamiento de chapas, inserción de manguitos y otras. Estas uniones presentan grandes superficies soldadas, lo que garantiza una buena capacidad de carga.

Los métodos de calentamiento de la soldadura fuerte incluyen el calentamiento por llama, el calentamiento por resistencia, el calentamiento por inducción, el calentamiento en horno, el calentamiento por baño salino y el calentamiento por soldador. La elección del método de calentamiento puede determinarse en función de factores como el tipo de material de aportación, la forma y el tamaño de la pieza, el número de uniones, los requisitos de calidad y el volumen de producción.

Entre ellos, el calentamiento por soldador genera temperaturas más bajas y, por lo general, sólo es adecuado para la soldadura blanda.