Aunque los problemas de tensión residual se tienen en cuenta durante el diseño estructural y se toman medidas en el proceso para evitar o reducir la tensión residual de soldadura, debido a la complejidad de la tensión de soldadura, puede seguir existiendo una tensión residual significativa después de soldar la estructura.

Además, algunas estructuras pueden desarrollar nuevas tensiones internas durante el proceso de ensamblaje. Estas tensiones residuales de soldadura y las tensiones de montaje pueden afectar al rendimiento de la estructura, especialmente en el caso de estructuras soldadas críticas. Por lo tanto, deben tomarse las medidas adecuadas para eliminar las tensiones residuales con el fin de garantizar la seguridad de uso de la estructura. Entre los métodos habituales para eliminar las tensiones residuales se incluyen:

1. Método de tratamiento térmico

El método de tratamiento térmico utiliza el límite elástico reducido del material y el fenómeno de fluencia a altas temperaturas para relajar las tensiones residuales de la soldadura. El tratamiento térmico también mejora el rendimiento de la unión soldada. Los métodos de tratamiento térmico más utilizados son el revenido global a alta temperatura y el revenido local a alta temperatura.

(1) Templado general a alta temperatura

En la tabla 9-1 se indican las temperaturas de revenido para distintos materiales.

Tabla 9-1 Temperaturas de revenido para diversos materiales

| Tipo de material | Acero al carbono y acero de baja y media aleación①. | Acero austenítico | Aleación de aluminio | Aleación de magnesio | Aleación de titanio | Aleación de niobio | Hierro fundido |

| Temperatura de templado/℃ | 580~680 | 850 ~1050 | 250~300 | 250~300 | 550 ~600 | 1100 ~1200 | 600 ~650 |

Después de templar el acero de baja aleación que contiene vanadio a 600~620°C, la plasticidad y la tenacidad disminuyen, por lo que la temperatura de templado debe elegirse entre 550~560°C.

El tiempo de mantenimiento a alta temperatura viene determinado por el grosor del material. Para el acero, se calcula en 1~2min/mm, generalmente no menos de 30 minutos y no más de 3 horas. Para elevar uniformemente la temperatura en todo el espesor de la chapa hasta el nivel requerido, es necesario un cierto tiempo de mantenimiento después de que la superficie de la chapa alcance la temperatura requerida.

El tratamiento térmico suele realizarse en el interior de un horno. En el caso de recipientes grandes, también puede hacerse cubriendo la pared exterior del recipiente con una capa aislante y calentando el interior con llamas o resistencias eléctricas.

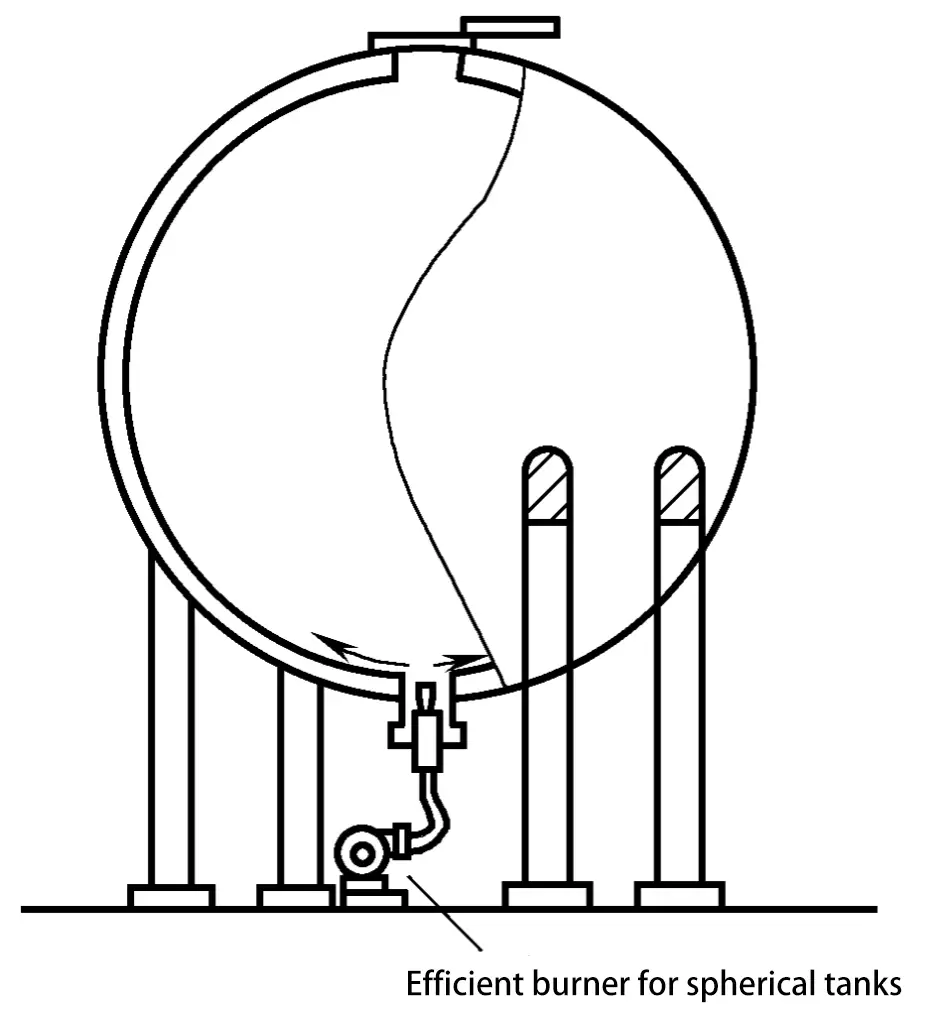

La Figura 9-36 muestra un diagrama esquemático del tratamiento térmico global de un gran tanque esférico utilizando llamas de gas in situ. En el diagrama, el tanque esférico se trata como un horno de calentamiento, con boquillas de combustión de ultra alta velocidad insertadas desde la boca de inspección inferior, utilizando gas licuado de petróleo o gas de carbón de ciudad como combustible, inyectando gas a una velocidad de 150~300m/s en el tanque, utilizando convección forzada de aire caliente para hacer que el gas se arremoline a lo largo de la pared interior del tanque, calentando uniformemente la pared del tanque.

La temperatura se regula controlando el caudal de gas, el volumen de aire, el ángulo de inyección y la apertura de la compuerta de escape. Los gases de escape se descargan por la abertura superior. Se coloca una capa aislante en la superficie exterior del tanque (no se muestra en el diagrama) para evitar la difusión del calor. Se coloca un termopar cada 4~5m en la superficie exterior de la esfera para controlar la temperatura de la pared.

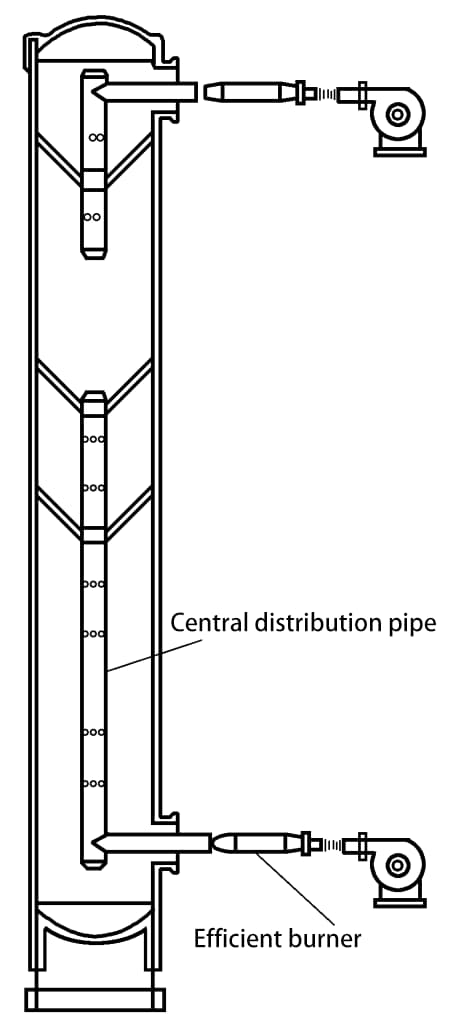

El mismo método puede aplicarse también al tratamiento térmico in situ de contenedores alargados verticales (contenedores torre), como se muestra en la Figura 9-37. Como este contenedor tiene una forma alta y esbelta, es difícil conseguir una distribución uniforme de la temperatura de calentamiento. Dado que este recipiente tiene una forma alta y esbelta, conseguir una distribución uniforme de la temperatura de calentamiento es todo un reto, por lo que se aumenta adecuadamente el número de quemadores y se pulveriza aire caliente desde los pequeños orificios del tubo de distribución insertado en el centro.

El temple global a alta temperatura puede eliminar 80%~90% de tensiones residuales.

(2) Templado local a alta temperatura

Calentar la soldadura y las zonas cercanas sometidas a grandes esfuerzos hasta alcanzar la temperatura de revenido de alta temperatura y, a continuación, mantener la temperatura y enfriar lentamente. Suele utilizarse para uniones de forma relativamente sencilla y con poca restricción, como uniones de tuberías, uniones de recipientes cilíndricos largos y uniones a tope de componentes largos. El revenido local a alta temperatura puede realizarse mediante calentamiento por resistencia, infrarrojos, llama e inducción de frecuencia industrial.

El revenido local a alta temperatura no puede eliminar completamente la tensión residual, pero puede reducir su pico para que la distribución de la tensión sea más gradual. El efecto de reducción de tensiones depende de la uniformidad de la distribución de la temperatura en la zona local. Para lograr un mejor efecto de reducción de tensiones, debe mantenerse una anchura de calentamiento suficiente.

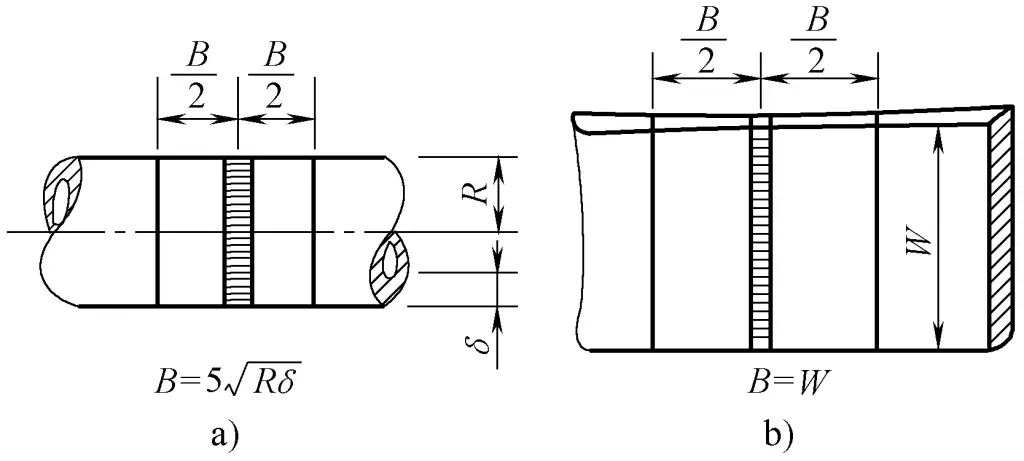

Por ejemplo: La anchura de la zona de calentamiento de la junta cilíndrica se toma generalmente de la fórmula de la figura, y para juntas a tope de placas largas, se toma B=W como se muestra en la figura 9-38 (R es el radio del cilindro, δ es el espesor de la pared, B es la anchura de la zona de calentamiento, W es la anchura del componente a tope).

a) Soldadura circunferencial b) Soldadura a tope de componente largo

2. Método de estiramiento mecánico

Después de soldar, cargue los componentes soldados para provocar una deformación plástica de tracción en las zonas con mayor tensión residual de tracción, y la descarga puede reducir la tensión residual de soldadura. Cuanto mayor sea la tensión de carga, más se compensará la deformación plástica de compresión formada durante el proceso de soldadura, y más a fondo se eliminará la tensión interna.

El método de estiramiento mecánico es especialmente significativo para eliminar tensiones internas en algunos recipientes soldados. Puede eliminar algunas tensiones residuales de soldadura realizando un ensayo de resistencia a la sobrecarga a temperatura ambiente.

3. Método de estiramiento diferencial térmico

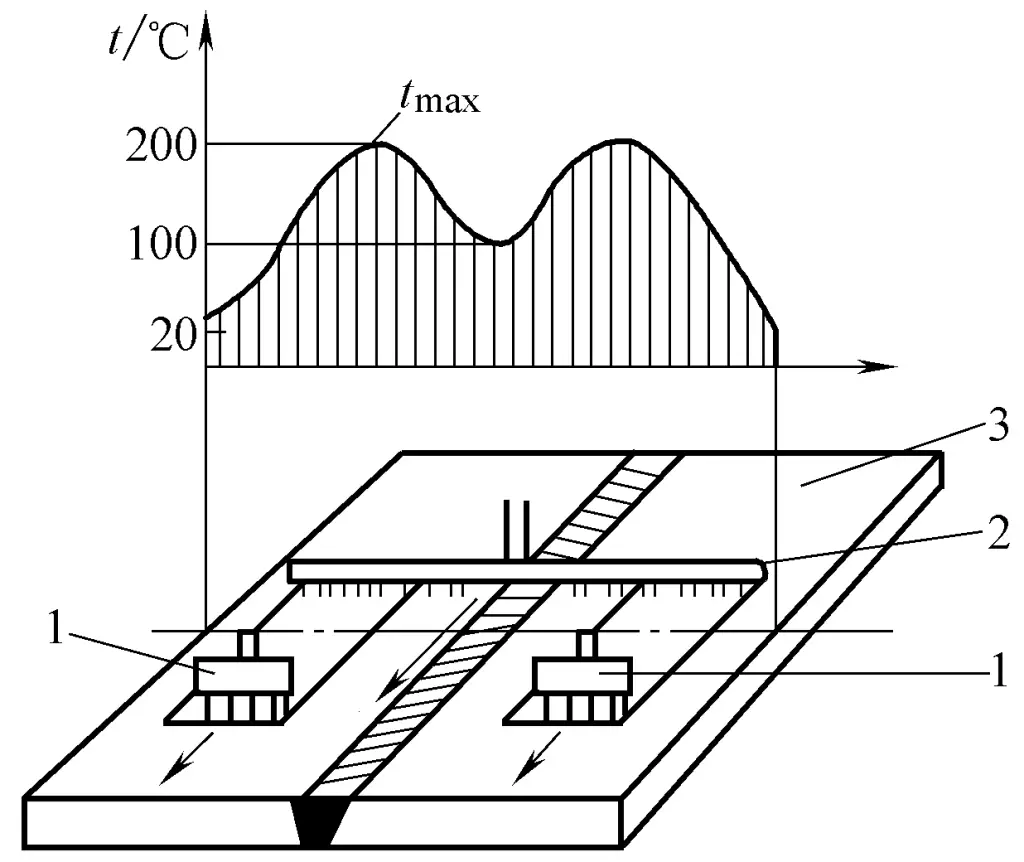

Calentar cada lado de la soldadura con un soplete de oxiacetileno a unos 200°C. Enfriar con agua pulverizada a cierta distancia detrás del soplete. El soplete y el agua pulverizada avanzan a la misma velocidad (ver Figura 9-39). Esto crea un diferencial de temperatura con los laterales altos (unos 200°C) y la zona de soldadura baja (unos 100°C). El metal de los laterales se expande debido al calentamiento, estirando la zona soldada más fría, provocando una deformación plástica por tracción que compensa la deformación plástica por compresión original, eliminando así parte de la tensión. Los parámetros para el método de estiramiento diferencial térmico se muestran en la Tabla 9-2.

1-Soplete calefactor de llama

2-Tubo de rociado de agua

3-Soldadura

Tabla 9-2 Parámetros del método de expansión térmica

| Espesor de la chapa de acero /mm | Anchura de calentamiento /mm | Distancia desde el centro de la antorcha de soldadura /mm | Velocidad de desplazamiento de la antorcha / (mm/min) |

| 8 | 60 | 115 | 600 |

| 10 | 100 | 125 | 400 |

| 15 | 100 | 180 | 500 |

| 17 | 100 | 180 | 300 |

| 20 | 100 | 180 | 250 |

| 25 | 100 | 180 | 200 |

| 30 | 100 | 180 | 175 |

| 35 | 100 | 180 | 150 |

| 40 | 100 | 180 | 125 |

Cuando la anchura de la boquilla es de 100mm, el consumo de acetileno de cada boquilla es de 17m³/h, el consumo de agua es de 5~6L/min, y la distancia entre la boquilla de llama y la tubería de agua es de 130mm.

El método de la dilatación térmica se suele utilizar para soldaduras relativamente regulares y de poco espesor (<40 mm) en buques, barcos y otras estructuras de chapa y armazón. Tiene valor práctico. Si los parámetros del proceso se eligen adecuadamente, se pueden conseguir buenos efectos de alivio de tensiones.

4. Método de soldadura por martilleo

Después de soldar, martillar la soldadura con un martillo o un martillo neumático semiesférico de cierto diámetro puede hacer que el metal de soldadura sufra una deformación por alargamiento, lo que puede compensar parte de la deformación plástica por compresión y reducir la tensión de soldadura. Durante el martilleo hay que tener cuidado de aplicar una fuerza moderada para evitar grietas debidas a una fuerza excesiva.

5. Método de vibración

El método de vibración, también conocido como envejecimiento por vibración o alivio de tensiones por vibración (VSR), utiliza un excitador compuesto por una rueda excéntrica y un motor de velocidad variable para hacer resonar la estructura, utilizando la tensión cíclica generada por la resonancia para reducir las tensiones internas. Su eficacia depende del excitador, la posición de los soportes de la pieza, la frecuencia de vibración y la duración.

El equipo utilizado en el método de vibración es sencillo y barato, ahorra energía, tiene bajos costes de procesamiento y corta duración (de unos minutos a varias decenas de minutos), y no causa problemas como la oxidación de la superficie del metal durante el templado a alta temperatura. Por ello, actualmente se utiliza más en soldaduras, fundiciones y forjas para mejorar la estabilidad dimensional.

(1) Mecanismo de envejecimiento por vibración y evaluación de sus efectos

1) Mecanismo de envejecimiento por vibración.

Desde la perspectiva de la teoría atómica, cuando la temperatura es superior al cero absoluto, los átomos metálicos están siempre en movimiento. Debido a la influencia de la tensión residual, estos átomos se encuentran en un estado desequilibrado, pero se esfuerzan por volver a sus posiciones originales, lo que requiere energía. El envejecimiento por vibración consiste en aplicar una determinada cantidad de energía mecánica a la pieza, lo que obliga a liberar la tensión residual que constriñe a los átomos metálicos y acelera la velocidad a la que éstos vuelven a sus posiciones de equilibrio.

En otras palabras, el envejecimiento por vibración se consigue aplicando tensiones dinámicas periódicas a la pieza, forzándola a vibrar dentro de su rango de resonancia; durante el proceso de vibración, la tensión dinámica aplicada a diversas posiciones de la pieza se superpone con la tensión residual interna. Si la suma de la amplitud de la tensión dinámica y la tensión residual en determinados puntos de la pieza supera el límite elástico, es decir, σ0 + σ1 > σ2, estos puntos sufrirán una pequeña deformación plástica, lo que permitirá liberar la tensión residual.

Del mismo modo, si esta tensión dinámica provoca el deslizamiento de la red en determinados puntos de la pieza, aunque todavía esté lejos del límite elástico macroscópico del material, estos puntos seguirán sufriendo pequeñas deformaciones plásticas a nivel microscópico, y estas deformaciones plásticas suelen producirse primero en los lugares donde la tensión residual está más concentrada, con lo que se consigue el propósito de liberar y reducir la tensión residual.

2) Aplicabilidad del envejecimiento por vibración.

Materiales aplicables. Adecuado para acero estructural al carbono, acero inoxidable, hierro fundido, aleación de aluminio, aleación de cobre y materiales que hayan sido templados y revenidos en superficie calentados por inducción.

Objetos de tratamiento. Puede tratar diversas piezas base de productos mecánicos, piezas de fundición, piezas forjadas, piezas soldadas, piezas estructurales mecanizadas en bruto, piezas que requieren estabilidad dimensional antes y después del enderezado en frío y en caliente, piezas de ejes largos y de gran diámetro, y diversas piezas metálicas con estrictos requisitos de precisión, así como piezas de gran tamaño que no pueden someterse a tratamiento de envejecimiento térmico.

Procedimientos de procesamiento flexibles. Suele realizarse después de los procesos de forja, fundición, soldadura, mecanizado en bruto y endurecimiento superficial, y también puede llevarse a cabo antes de completar el mecanizado de precisión final.

Incluso puede adaptarse a las necesidades especiales de la pieza, determinando la secuencia y frecuencia de envejecimiento en diferentes procesos (como vibración única, vibración doble). Puede tratar piezas grandes individualmente o utilizar un método de plataforma para el tratamiento mixto centralizado de piezas pequeñas, y no está limitado por la forma, el peso, el tamaño, el volumen, el lote, la ubicación o el tiempo de la pieza. El peso de las piezas tratadas puede oscilar entre unos pocos kilogramos y más de cien toneladas.

3) Método de evaluación de la eficacia del envejecimiento.

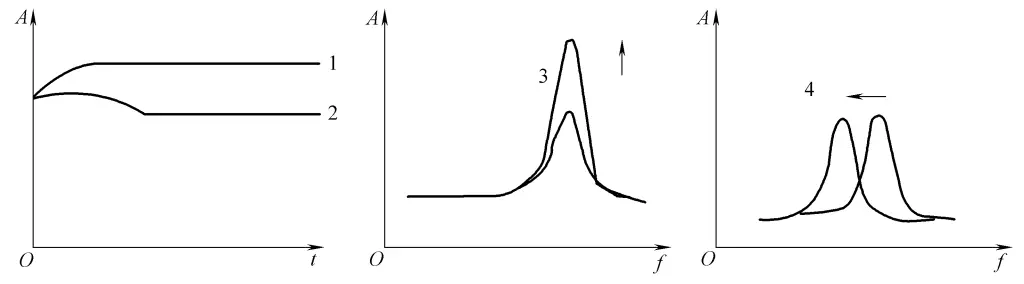

Según la norma JB/T5926-2005, si se produce una de las situaciones mostradas en la figura 9-40, se puede determinar que se ha alcanzado el efecto del proceso de envejecimiento.

1-La curva amplitud-tiempo (A-t) sube y luego se aplana

2-La curva amplitud-tiempo (A-t) sube, luego baja y después se aplana

3-La curva amplitud-frecuencia (A-f) después de la vibración es más alta que antes de la vibración.

4-La curva amplitud-frecuencia (A-f) después del pico de vibración se desplaza hacia la izquierda en comparación con el pico anterior a la vibración.

(2) Equipo de alivio de tensión por vibración

El equipo de alivio de tensión por vibración es producido por fabricantes profesionales en China, y ha sido básicamente estandarizado y cada vez más perfeccionado. Preste atención a los siguientes puntos cuando lo utilice.

1) Selección del componente a vibrar.

El método más económico y eficaz es el tratamiento por resonancia. Para conseguir las condiciones de resonancia, se requiere en primer lugar que la frecuencia natural de la pieza a vibrar esté dentro de la gama de frecuencias que puede alcanzar el vibrador. La gama de frecuencias de un vibrador normalizado es fija, y si la frecuencia natural de la pieza supera esta gama, es difícil conseguir el efecto deseado.

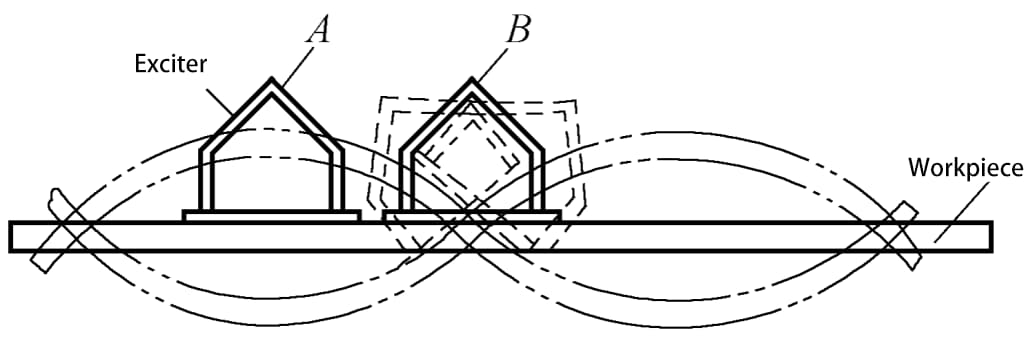

2) Posición de instalación del vibrador.

El vibrador se instala generalmente en el pico de vibración de la pieza de trabajo, como se muestra en la Figura 9-41. Esto permite excitar la pieza con la menor cantidad de energía para producir una vibración significativa. La posición del pico puede determinarse aproximadamente mediante vibración de prueba, por tacto o espolvoreando arena.

La posición determinada debe garantizar que la pieza permanezca estable durante el proceso de vibración. No instale directamente en la placa delgada de la pieza de trabajo o en partes con nervios de refuerzo, para evitar que la pieza de trabajo se agriete durante la vibración. En el caso de componentes grandes, para lograr mejores efectos de vibración, la posición de instalación puede cambiarse de acuerdo con la situación específica de la estructura para el tratamiento de vibración.

A-Correcto B-Incorrecto

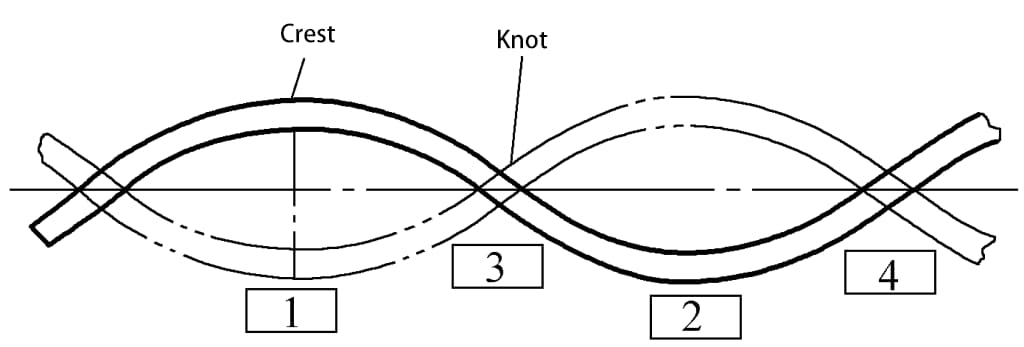

3) La posición de apoyo de la pieza.

Generalmente, las piezas soldadas, que se han enfriado (a veces aún están calientes), se colocan en una mesa de vibración y se apoyan con almohadillas. Las almohadillas suelen ser de goma o neumáticos viejos y otros materiales elásticos. Las posiciones de apoyo se eligen lo más cerca posible de los nodos de vibración para evitar la pérdida de energía y el ruido causado por la colisión entre la pieza y las almohadillas de apoyo durante la vibración. Cuanto menor sea el número de apoyos manteniendo una vibración estable de la pieza, mejor.

La figura 9-42 muestra un diagrama esquemático del soporte durante el tratamiento por vibración de la pieza. Es razonable elegir las posiciones de apoyo en los puntos 3 y 4, ya que la vibración es más estable y el ruido es menor. Si se elige en los puntos 1 y 2, la energía transmitida a la pieza durante la vibración se reduce, mientras que el ruido y la vibración del suelo aumentan.

(3) Parámetros de vibración

Una vez determinados el tipo de pieza, el punto de vibración y la posición de apoyo, es necesario controlar la frecuencia de vibración, la amplitud y la duración durante la vibración.

El mejor efecto de resonancia se produce a la frecuencia natural de la pieza. Por tanto, la frecuencia natural de la pieza debe determinarse en primer lugar (por ejemplo, mediante métodos de golpeteo o resonancia) y utilizarse como frecuencia de vibración. La tensión dinámica cíclicamente variable aplicada a la pieza por el vibrador durante el proceso de vibración es un parámetro decisivo para reducir la tensión residual, ya que debe combinarse con la tensión residual interna para producir una deformación plástica que reduzca la tensión.

Si la tensión residual de la pieza es pequeña, debe utilizarse una tensión dinámica suficientemente grande para reducir la tensión residual. Por el contrario, cuando la tensión residual interna es grande, puede elegirse una tensión dinámica menor. Por lo tanto, es necesario medir o estimar primero la magnitud y la distribución de la tensión residual interna en la soldadura.

Además, es importante garantizar que el valor máximo de la tensión residual combinada con la tensión dinámica adicional no supere la resistencia a la fatiga durante la vibración o el funcionamiento, ya que de lo contrario podrían producirse daños durante el proceso de vibración o funcionamiento.

En casos especiales en los que no pueda utilizarse una tensión dinámica mayor, puede aplicarse una tensión dinámica menor con una prolongación adecuada del tiempo de vibración. La magnitud de la tensión dinámica puede ajustarse mediante el tamaño de la fuerza de excitación. Dado que la amplitud está relacionada con la fuerza de excitación, cuando la frecuencia de vibración y la amortiguación del sistema son constantes, una mayor fuerza de excitación da lugar a una mayor amplitud, impartiendo así una mayor tensión dinámica a la pieza de trabajo.

Debido a las diferentes formas estructurales y pesos de las soldaduras, la magnitud y distribución de las tensiones residuales varían, por lo que la selección del tiempo de vibración también debe ser diferente. Suele determinarse aproximadamente en función de la masa de la pieza, como se muestra en la Tabla 9-3.

Tabla 9-3 Tiempo de vibración para el alivio de tensiones por método de vibración

| Componente Calidad/kg | 227 | 227~907 | 907 ~4536 | >4536 |

| Tiempo de vibración/min | 5 ~10 | 10 ~ 20 | 20 ~30 | 30 ~45 |

(4) Evaluación de los efectos de las vibraciones

Las operaciones in situ no pueden determinar el efecto de la eliminación de la tensión residual. A menudo se juzga basándose en algunos fenómenos físicos del proceso de vibración, como la observación de cambios en las curvas de zancada, la frecuencia de resonancia y los cambios en la potencia de excitación. Actualmente, se observan sobre todo cambios en la potencia de excitación, cuyo fundamento principal es que el componente sigue vibrando bajo la acción de la energía de excitación. Cuando el componente sufre una deformación plástica, su tensión residual se relaja y el material metálico se refuerza.

El resultado es una reducción de la amortiguación estructural, lo que permite que se consuma más energía de excitación en el desplazamiento de la vibración del componente (es decir, la amplitud) en lugar de consumirse en la amortiguación interna. Por lo tanto, al vibrar componentes con tensión interna residual, si la energía de excitación se mantiene constante, se producirá un aumento del valor de amplitud. Si se controla que el valor de amplitud permanezca constante, la energía de excitación necesaria disminuirá, reduciendo la potencia.

El método de alivio de tensiones mediante vibración tiene muchas ventajas, pero también hay algunas cuestiones preocupantes que no se han resuelto del todo, como la forma de garantizar que las tensiones internas se reduzcan uniformemente en estructuras soldadas complejas; y la forma de controlar la vibración para que pueda eliminar las tensiones internas sin reducir la resistencia a la fatiga de la estructura.

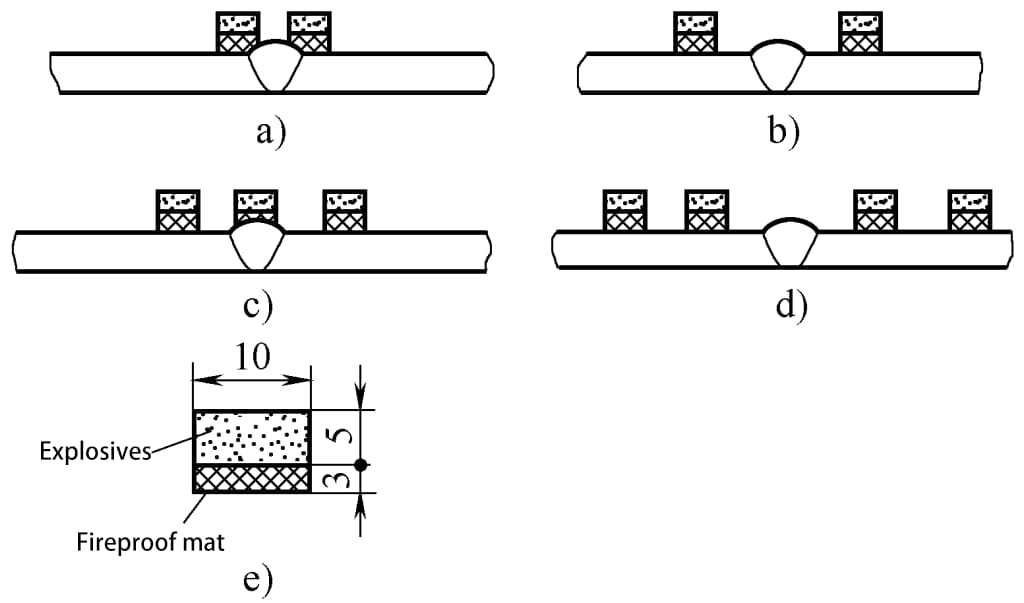

6. Método de explosión

La unión por explosión se consigue disponiendo bandas explosivas en la soldadura y cerca de ella, donde las ondas de choque generadas por la detonación interactúan con las tensiones residuales, haciendo que el metal sufra una cantidad adecuada de deformación plástica, relajando así las tensiones residuales. La cantidad de explosivos por unidad de longitud de la soldadura y la disposición deben seleccionarse en función del grosor de las piezas soldadas y de las propiedades del material.

La figura 9-43 muestra la disposición de la carga explosiva utilizada para aliviar la tensión de soldadura en grandes estructuras soldadas de placas de espesor medio. Las uniones a tope de placas planas suelen cargarse en las zonas de tensión de tracción residual de la soldadura, mientras que las uniones a tope de placas curvas (como las soldaduras en recipientes o tuberías) pueden cargarse tanto en la superficie interior como en la exterior. Los estudios indican que la carga en las zonas de tensión de tracción residual en la superficie interior de las placas curvas tiene un efecto más significativo que la carga en la superficie exterior.

Cuando es difícil aplicar el medicamento en la superficie interior, la explosión del medicamento en posiciones adecuadas a ambos lados de la soldadura de la superficie exterior también puede lograr el efecto de reducir la tensión residual. Generalmente se utilizan explosivos de caucho en tiras, con una velocidad de detonación de 5000m/s, detonados por un detonador.

El método de explosión para eliminar tensiones de soldadura se ha aplicado en recipientes a presión domésticos, torres de reacción química, tuberías, estructuras hidráulicas y vigas cajón. Sin embargo, las operaciones de construcción con explosivos deben realizarse estrictamente de acuerdo con la normativa nacional pertinente, atenerse estrictamente a los procedimientos operativos y controlar la cantidad de explosivos utilizados cada vez para garantizar la seguridad.