La operación de utilizar una varilla de empuje o un molde para extender la parte central de una losa plana, ondulando el borde exterior para formar una superficie curvada bidireccional se denomina curvado en arco. Durante el proceso de curvado en arco, el grosor de la pared del borde exterior de la pieza aumenta mientras que el centro se adelgaza.

I. Métodos de curvado de arcos

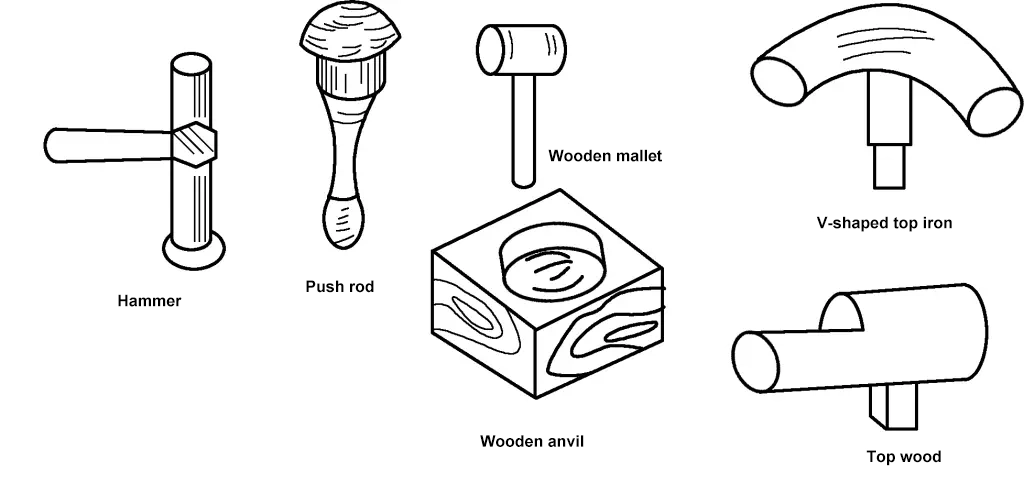

Las herramientas para el curvado manual de arcos incluyen martillos de madera, martillos de metal, yunques, varillas de empuje y moldes, como se muestra en la figura 1.

Según las diferentes herramientas utilizadas, los principales métodos de curvado de arcos incluyen el curvado de arcos con varilla de empuje y el curvado de arcos con molde.

1. Flexión del arco de la barra de empuje

El curvado de arco con varilla de empuje puede formar piezas directamente o utilizarse como proceso posterior para otro curvado de arco. Por ejemplo, cuando la formación del arco de doblado del molde alcanza un punto en el que el martillo ya no puede continuar, es necesario colocarlo en la varilla de empuje para continuar. Para piezas de arco curvado de gran diámetro, el engarzado del borde exterior en la varilla de empuje puede ahorrar moldes grandes, y las correcciones y el pulido de la superficie exterior pueden realizarse en la varilla de empuje.

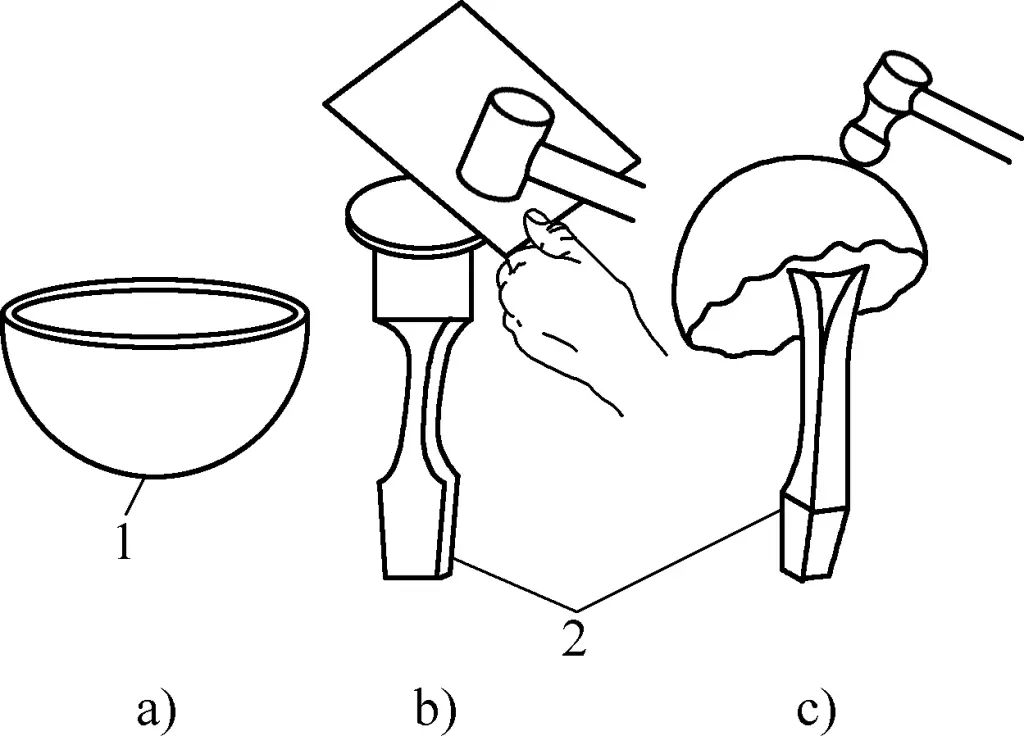

Cuando se dobla manualmente una pieza en forma de semiesfera con una varilla de empuje, como se muestra en la figura 2a, se puede utilizar un método de alternancia de contracción y estiramiento. En primer lugar, se hacen arrugas en el borde de la chapa con un alicate de arrugado y, a continuación, se aplastan las arrugas en la varilla de empuje para que la chapa se doble hacia dentro, como se muestra en la figura 2b. A continuación, se golpea suave y uniformemente el centro con un martillo de madera para que la chapa central se extienda y arquee hacia arriba.

La posición de golpeo debe estar ligeramente más allá del punto de apoyo, y la posición de golpeo debe ser precisa; de lo contrario, es fácil crear abolladuras o incluso romperse. La fuerza debe ser ligera y uniforme durante el golpeo, y los puntos de golpeo deben ser densos, girando la pieza en bruto mientras se golpea. Ajuste la posición de golpeo en cualquier momento basándose en la inspección visual para que la superficie quede lisa y uniforme. Las zonas levantadas no deben volver a golpearse, de lo contrario, cuanto más se golpeen, más sobresaldrán.

Cuando el golpeo alcanza el centro de la pieza en bruto, debe girarse de forma continua y no concentrarse en un punto para evitar una extensión central y una protuberancia excesivas. Conicidade los bordes y golpee la parte central secuencialmente, comprobando entre medias hasta conseguir la forma deseada. Debe tenerse en cuenta la deformación por springback durante el alisado final, por lo que el grado de curvatura del arco (incluido el springback) debe ser ligeramente mayor.

Una vez finalizado el curvado del arco, utilice un martillo de cabeza plana sobre la varilla redonda para pulir la pieza formada, tal como se muestra en la figura 2c. A continuación, marcar y cortar de acuerdo con los requisitos, limando los bordes suavemente. Durante el proceso, si se detecta endurecimiento por deformación en frío de la pieza en bruto, debe procederse rápidamente al recocido para evitar la formación de grietas.

1-Parte

Varilla de 2 empujadores

2. Doblado del arco del molde

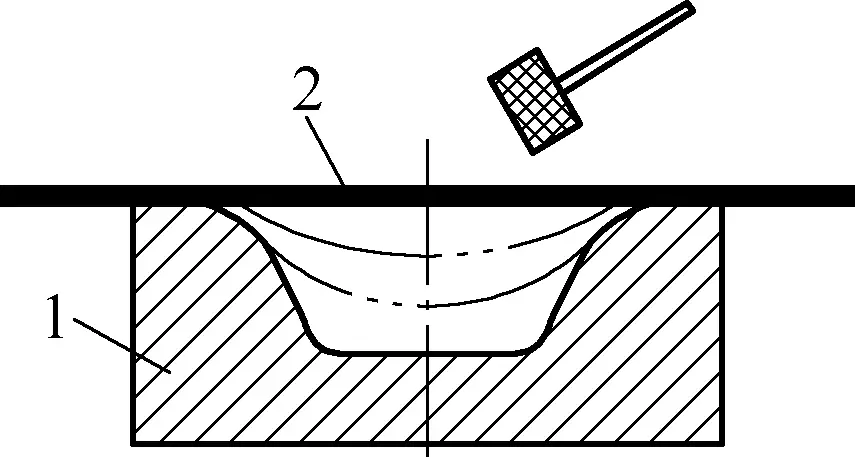

Como se muestra en la figura 3, apriete la pieza en bruto en el molde y utilice un martillo de madera para golpear gradualmente desde el borde de la cavidad del molde hacia el centro, haciendo que la pieza en bruto sea cóncava hasta que se ajuste completamente a la cavidad del molde. Si la deformación de flexión del arco es grande, debe hacerse en varias fases, utilizando un molde diferente cada vez. La forma del molde se muestra mediante líneas de puntos dobles en la figura.

1-Molde

2 en blanco

Durante el proceso de curvado en arco, se puede rellenar con caucho, sacos de arena o corcho para ayudar a extender la pieza en bruto, lo que da como resultado una expansión más rápida y una superficie más lisa de las piezas curvadas en arco. El plegado en arco de moldes es adecuado para la producción de piezas de mayor tamaño y poca profundidad.

Al realizar el doblado del arco del molde, preste atención a: golpear ligera y uniformemente para asegurar una expansión uniforme de toda la superficie procesada, formando una forma convexa; la operación no debe ser demasiado apresurada y debe realizarse en múltiples pasos para permitir que la pieza en bruto se ajuste gradualmente al molde; finalmente, utilice un martillo de cabeza plana en la varilla de empuje para alisar y golpear las protuberancias.

II. Precauciones para las operaciones de curvado de arcos

Durante las operaciones de curvado del arco deben tenerse en cuenta los siguientes puntos:

1. Para garantizar el buen desarrollo del curvado, la pieza en bruto debe someterse a un recocido de distensión antes de su utilización. Si se detecta endurecimiento por deformación en frío durante el curvado del arco, es necesario un recocido inmediato.

2. La calidad de las piezas curvadas en arco depende en gran medida del cálculo preciso del tamaño desplegado, a menudo determinado por métodos prácticos de comparación y cálculo.

① Método práctico de comparación.

Presione el papel en pliegues según la forma del objeto o molde y envuélvalo alrededor del objeto o molde. Corte el papel a lo largo del borde del objeto o molde y, a continuación, podrá obtener el tamaño de la pieza en bruto desplegada añadiendo un margen adecuado en función del tamaño del papel desplegado.

Si la cantidad de producto es grande, las dimensiones obtenidas pueden ajustarse mediante fabricación de prueba, y puede hacerse una plantilla en blanco para el corte por lotes. Este método no es muy preciso y tiene una gran tolerancia.

② Método de cálculo.

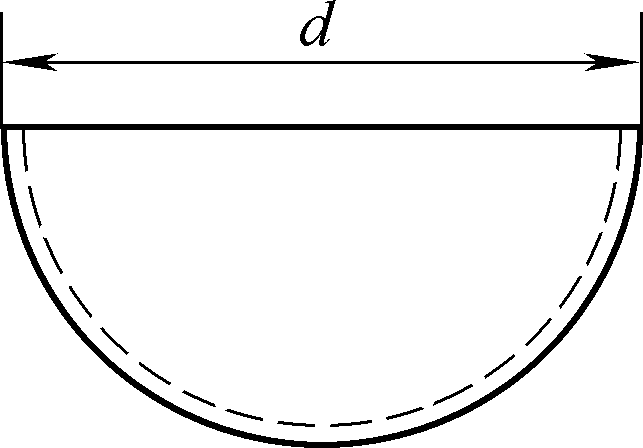

El método de cálculo se realiza a partir de la forma expandida de la pieza. En el caso de la pieza doblada en arco semiesférico que se muestra en la figura 4, su forma expandida es circular, y sólo se necesita el diámetro de la pieza en bruto para el corte. El diámetro de la pieza en bruto puede calcularse mediante la siguiente fórmula:

D=√(2d2)=1.414d

En la fórmula

- D- Diámetro requerido de la pieza en bruto (mm);

- d- Diámetro de la parte semiesférica (mm).

Este algoritmo utiliza valores aproximados y no tiene en cuenta el estiramiento del material durante el curvado del arco, por lo que es necesario recortar los bordes después del curvado del arco, siendo el exceso la tolerancia de recorte.