1. Golpear el arco

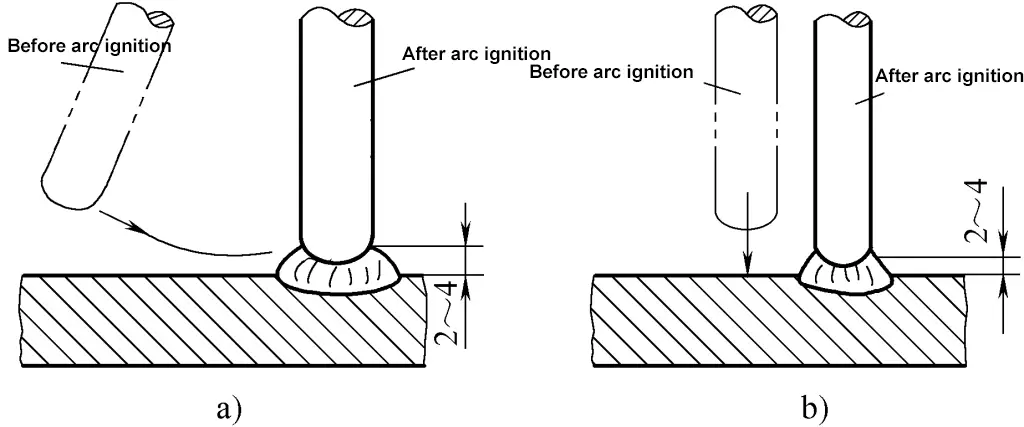

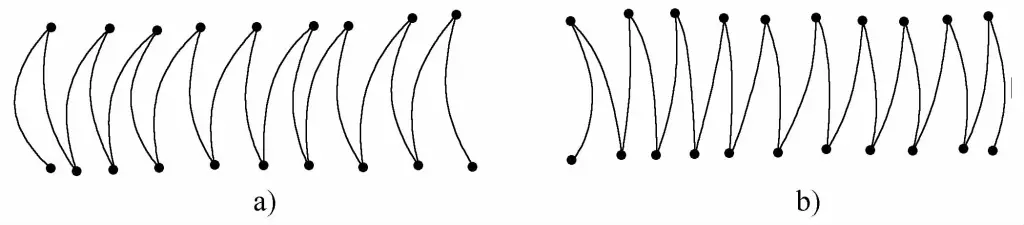

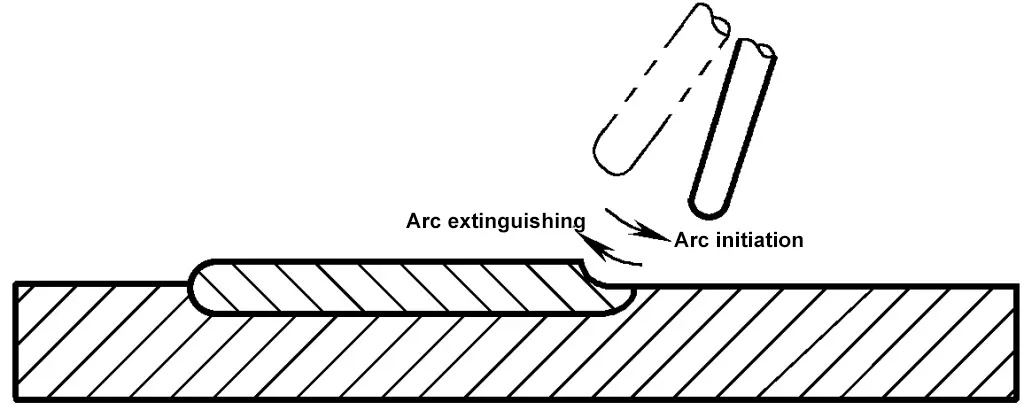

Para empezar a soldar, primero hay que cebar el arco, lo que puede hacerse por el método de rayado o por el método de cebado directo.

(1) Método del rasguño

En primer lugar, alinee el extremo del electrodo con la pieza de trabajo y, a continuación, gire ligeramente la muñeca para rascar suavemente el electrodo en la superficie de la pieza de trabajo, de forma similar a como se golpea una cerilla. No aplique demasiada fuerza, luego levante el electrodo 2~4mm para generar un arco en el aire.

Después de encender el arco, el electrodo no debe estar demasiado lejos de la pieza, por lo general no debe superar los 10 mm, y no debe sobrepasar la zona de soldadura. A continuación, gire la muñeca hacia atrás hasta una posición nivelada, mantenga una cierta longitud de arco y comience a soldar. El método de rayado se muestra en la Figura 5-15a.

a) Método del rasguño

b) Método de impacto directo

(2) Método del golpe directo

En primer lugar, alinee el extremo del electrodo con la pieza de trabajo, luego doble ligeramente la muñeca hacia abajo para tocar ligeramente la pieza de trabajo con el electrodo y, a continuación, levántelo rápidamente 2~4 mm para generar un arco. Después de generar el arco, nivele la muñeca y mantenga una cierta altura de arco para empezar a soldar, como se muestra en la Figura 5-15b para el método de arco directo.

El método de arranque por rayado es fácil de dominar para los principiantes, pero un manejo inadecuado puede dañar la superficie de la pieza. El método de golpe directo es más difícil de dominar para los principiantes, y un manejo incorrecto puede hacer que el electrodo se pegue a la pieza o que se desprendan grandes trozos de fundente si se aplica demasiada fuerza.

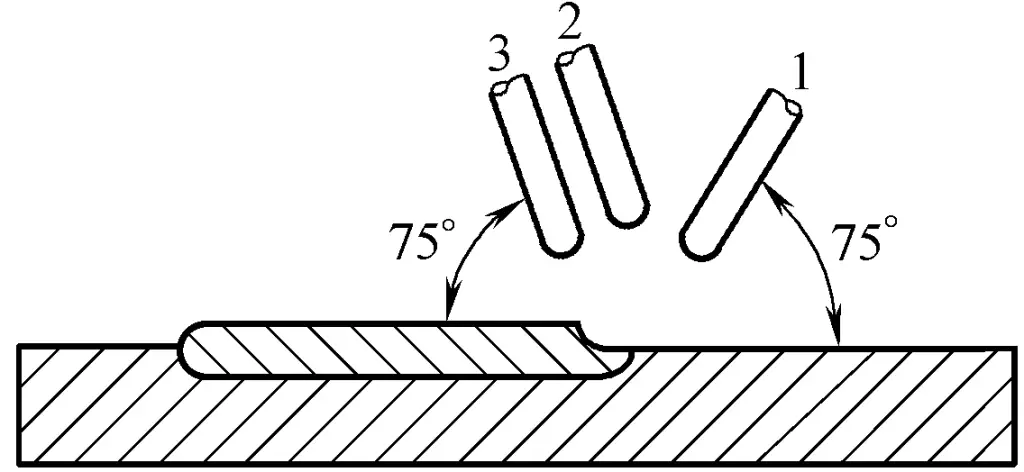

(3) Precauciones en caso de arco eléctrico

La zona de cebado del arco debe estar limpia, libre de aceite, óxido y otros residuos para evitar que la conductividad se vea afectada y se produzcan óxidos en el baño de soldadura, lo que puede provocar porosidad e inclusión de escoria en la soldadura. Para facilitar el cebado del arco, el electrodo debe exponer el núcleo de soldadura para ayudar a conducir la electricidad.

El arco debe golpearse dentro del cordón de soldadura para evitar dañar la superficie de la pieza al golpear el arco. El punto de cebado del arco debe estar 10~20mm por delante del punto de soldadura (o del punto final anterior del arco). Después de encender el arco, mueva el electrodo hasta el punto final del electrodo anterior para empezar a soldar, lo que puede evitar la porosidad y el mal aspecto debido a la menor temperatura de las primeras gotas de metal fundido del nuevo electrodo, especialmente con electrodos básicos.

2. Manipulación de electrodos

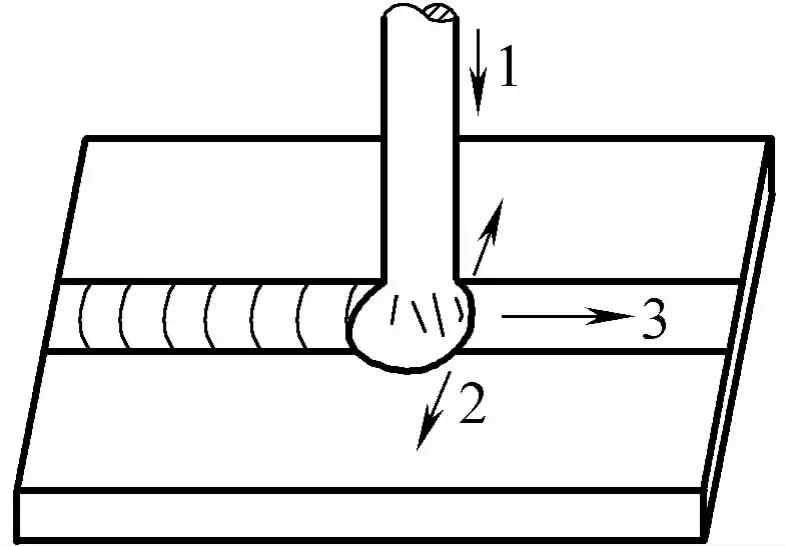

(1) Movimientos básicos de manipulación de electrodos

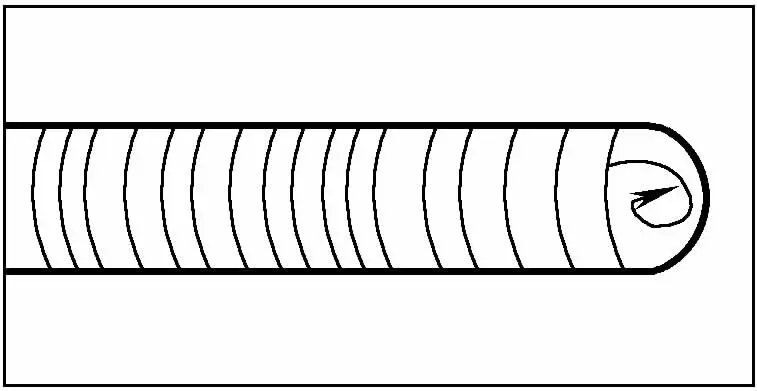

Cuando se suelda con un arco encendido, el electrodo debe realizar tres movimientos básicos para conseguir un cordón de soldadura bien formado y una combustión estable del arco: avanzar el electrodo hacia el baño de soldadura, girar el electrodo lateralmente y mover el electrodo hacia delante. Los tres movimientos de manipulación del electrodo se muestran en la Figura 5-16.

1-Alimentación de electrodos

2-Oscilación del electrodo

Avance de 3 electrodos

1) Acción de introducir el electrodo en el baño de fusión.

Durante el proceso de soldadura, el electrodo se funde gradualmente y se acorta bajo el calor del arco, haciendo que la longitud del arco aumente. Para mantener un arco estable y una longitud de arco determinada, el electrodo debe alimentarse gradualmente hacia la dirección del baño de fusión. Para ello, la velocidad de alimentación del electrodo debe ser igual a la velocidad de fusión del electrodo.

Si el avance del electrodo es demasiado rápido, la longitud del arco se acortará rápidamente, provocando que el electrodo entre en contacto con la pieza y cree un cortocircuito; si el avance es demasiado lento, la longitud del arco aumentará hasta que se rompa. La práctica ha demostrado que un avance uniforme del electrodo y una longitud de arco constante son condiciones importantes para obtener soldaduras excelentes.

2) Acción de balanceo lateral del electrodo.

Durante el proceso de soldadura, para obtener una determinada anchura de la soldadura y mejorar la calidad interna de la misma, el electrodo debe tener una oscilación lateral adecuada. La amplitud de la oscilación está relacionada con la anchura necesaria de la soldadura y el diámetro del electrodo; cuanto mayor sea la oscilación, más ancha será la soldadura.

La oscilación lateral reduce inevitablemente la velocidad de soldadura y aumenta el aporte de calor a la soldadura. La anchura normal de una soldadura suele ser de 2 a 5 veces el diámetro del electrodo. Para algunos materiales que requieren un bajo aporte de calor, como el acero inoxidable austenítico y el acero de baja temperatura 3,5Ni, no se aconseja la oscilación lateral de una soldadura de una sola pasada.

3) Avance del electrodo.

Durante el proceso de soldadura, la velocidad de avance del electrodo debe ser la adecuada. Si el electrodo se mueve demasiado rápido, el arco no puede fundir suficiente electrodo y metal base, provocando defectos de soldadura como una sección transversal de soldadura demasiado pequeña y una penetración incompleta. Si el electrodo se mueve demasiado despacio, se acumula demasiado metal fundido, lo que provoca desbordamientos y una formación deficiente de la soldadura; además, debido al calor concentrado, las piezas de trabajo finas son propensas a quemarse, mientras que las piezas de trabajo gruesas pueden sobrecalentarse, lo que reduce el rendimiento general del metal de soldadura.

Por lo tanto, la velocidad de avance del electrodo debe controlarse adecuadamente en función de distintos factores, como el tamaño de la corriente, el diámetro del electrodo, el grosor de la pieza, la separación de montaje, la posición de soldadura y el material de la pieza.

(2) Método de manipulación de electrodos

El denominado método de manipulación del electrodo se refiere a la técnica de movimiento del electrodo por parte del soldador durante el proceso de soldadura. Junto con el ángulo del electrodo y los tres movimientos de desplazamiento del electrodo, constituye la técnica de operación de soldadura. El método de manipulación del electrodo es un factor importante para obtener soldaduras excelentes y es un indicador importante de las habilidades operativas de un soldador.

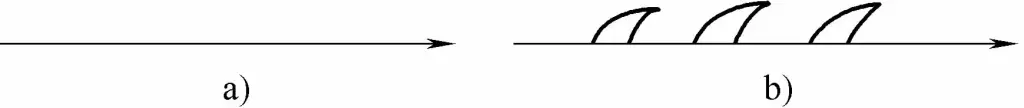

1) Método de manipulación de electrodos en línea recta.

Durante la soldadura, mantenga una longitud de arco determinada y avance en la dirección de soldadura sin oscilar, como se muestra en la figura 5-17a. Dado que el electrodo no oscila lateralmente, el arco es más estable, este método puede lograr una mayor profundidad de penetración y una velocidad de soldadura más rápida, y es beneficioso para soldar piezas de trabajo fácilmente sobrecalentadas y placas delgadas, pero la formación de la soldadura es más estrecha, adecuada para la soldadura a tope de placas con espesores de 3~5 mm sin biselado, la primera capa de soldadura multicapa y la soldadura multipaso.

a) Lineal

b) Reciprocante rectilíneo

2) Método de manipulación de electrodos alternativos en línea recta.

Durante el proceso de soldadura, el extremo del electrodo se mueve hacia adelante y hacia atrás en línea recta a lo largo de la dirección de la soldadura, como se muestra en la Figura 5-17b. En el funcionamiento real, la longitud del arco varía.

Al soldar, mantenga un arco corto, después de soldar una sección corta, el arco se alarga, salta hacia delante, espera a que el baño de fusión se solidifique ligeramente, y el electrodo vuelve al baño de fusión para soldar de forma intermitente. Este método tiene una velocidad de soldadura rápida, un cordón de soldadura estrecho y una rápida disipación del calor, adecuado para chapas finas y soldadura de capas inferiores con mayores separaciones a tope.

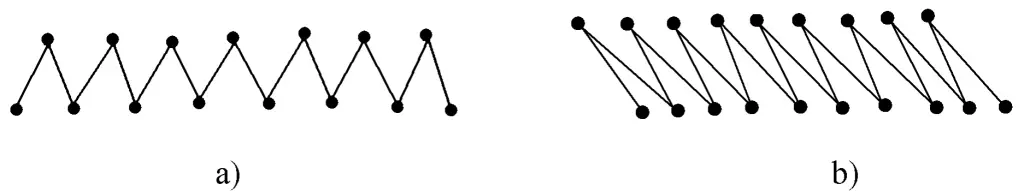

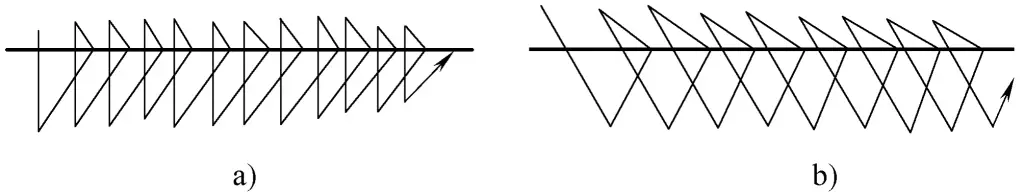

3) Método de oscilación en diente de sierra.

Durante el proceso de soldadura, mientras el extremo del electrodo avanza, realiza continuamente una oscilación lateral en diente de sierra, como se muestra en la Figura 5-18.

a) Diente de sierra normal

b) Diente de sierra inclinado

Cuando se utiliza el método de oscilación en diente de sierra, hay que hacer una ligera pausa a ambos lados, cuya duración depende de la forma de la pieza, el tamaño de la corriente, la anchura de la soldadura y la posición de soldadura, principalmente para garantizar una buena fusión a ambos lados de la ranura y evitar el destalonado. La finalidad de la oscilación lateral del electrodo es principalmente controlar el flujo de metal fundido en la soldadura y obtener la anchura de soldadura necesaria para una buena formación de la soldadura.

Como este método es fácil de manejar, se utiliza mucho en la producción, sobre todo para soldar chapas de acero más gruesas. Sus aplicaciones específicas incluyen la soldadura plana, la soldadura vertical, las uniones a tope por encima de la cabeza y las uniones de filete verticales.

4) Método de oscilación creciente.

Durante el proceso de soldadura, el extremo del electrodo realiza una oscilación lateral en forma de media luna a lo largo de la dirección de soldadura (similar a la forma de diente de sierra), como se muestra en la Figura 5-19. La velocidad de oscilación debe determinarse en función de la posición de soldadura, el tipo de unión, la anchura de soldadura y el tamaño de la corriente de soldadura. La velocidad de la oscilación debe determinarse en función de la posición de la soldadura, el tipo de unión, la anchura de la soldadura y el tamaño de la corriente de soldadura. Para garantizar una buena fusión en ambos lados de la soldadura y evitar socavaduras, preste atención al tiempo de permanencia en ambos extremos de la media luna.

a) Forma de media luna

b) Forma de media luna invertida

Utilizando el método de tejido en media luna para soldar, el tiempo de calentamiento del baño de fusión es relativamente largo, el metal se funde bien, facilitando la salida de los gases del baño de fusión y la flotación de la escoria, lo que puede eliminar la porosidad y la inclusión de escoria, dando como resultado una mejor calidad de la soldadura. Sin embargo, como el metal fundido se concentra hacia el centro, aumenta el exceso de altura de la soldadura, por lo que no es adecuado para soldaduras verticales estrechas.

Cuando se suelda a tope, para evitar un exceso de metal de soldadura y asegurar la penetración en ambos lados, a veces se utiliza el método de la media luna invertida, como se muestra en la figura 5-19b. El método de la media luna es adecuado para la soldadura de filetes planos, verticales, elevados y en T de chapas de acero más gruesas.

5) Método de tejido en triángulo.

Durante el proceso de soldadura, el extremo del electrodo se desplaza hacia delante mientras realiza movimientos triangulares continuos. El método de tejido en triángulo puede dividirse en tipos de triángulo regular y triángulo oblicuo, según la aplicación, como se muestra en la Figura 5-20.

a) Triángulo regular

b) Triángulo oblicuo

El método de trenzado en triángulo equilátero sólo es aplicable a las soldaduras a tope con ranuras abiertas y a las soldaduras verticales de juntas en T. Su característica es que puede soldar una sección de soldadura más gruesa de una sola vez, la soldadura no es fácil que produzca poros e inclusión de escoria, lo que favorece la mejora de la productividad de la soldadura. Cuando la capa interior está restringida por las superficies inclinadas a ambos lados de la ranura y la anchura es pequeña, es necesario hacer una ligera pausa en el pliegue del triángulo para facilitar la fusión completa a ambos lados y evitar la inclusión de escoria.

El método de trenzado en triángulo oblicuo es adecuado para soldaduras en T planas y en posición elevada y soldaduras transversales con ranuras. Su característica es que puede controlar el flujo de metal fundido oscilando el varilla para soldarque ayuda a formar una buena soldadura, reducir los poros internos y la inclusión de escoria en la soldadura, y es beneficioso para mejorar la calidad intrínseca de la soldadura.

La aplicación de los dos métodos de trenzado en triángulo debe determinarse en función de la situación específica de la soldadura, por ejemplo, haciendo una pausa en el pliegue del triángulo durante la soldadura vertical; la velocidad de trenzado en la parte giratoria del triángulo oblicuo debe ser más lenta. Si estas acciones están bien coordinadas, se puede lograr una buena formación de la soldadura.

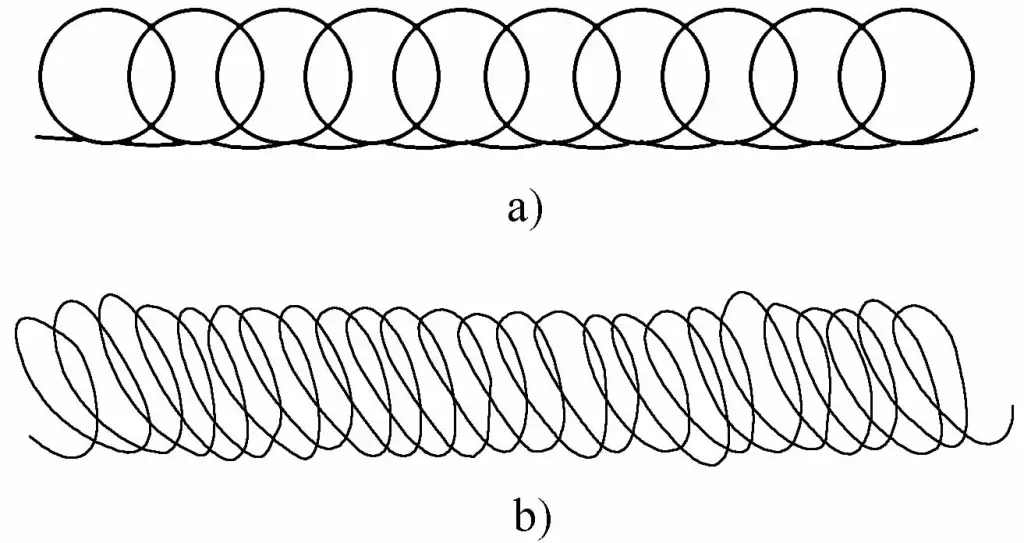

6) Método de tejido circular.

Durante el proceso de soldadura, el extremo de la varilla de soldadura realiza continuamente movimientos circulares y avanza continuamente, como se muestra en la Figura 5-21.

a) Forma circular regular

b) Forma circular oblicua

El método de tejido circular regular que se muestra en la figura 5-21a sólo es adecuado para soldaduras planas de piezas más gruesas. Su ventaja es que el metal del baño de soldadura tiene suficiente calor para mantener el baño de soldadura existente durante más tiempo, lo que facilita la precipitación de gases como el oxígeno y el nitrógeno en el baño, y también facilita la flotación de la escoria, lo que es beneficioso para mejorar la calidad intrínseca de la soldadura.

El método de tejido circular oblicuo mostrado en la Figura 5-21b es adecuado para soldaduras transversales de juntas en T y a tope en posición plana y elevada. Su característica es que ayuda a controlar el fenómeno del metal fundido que fluye hacia abajo debido a la gravedad, lo que favorece la formación de la soldadura. Al mismo tiempo, puede ralentizar la velocidad de enfriamiento del baño de soldadura, permitiendo la salida de los gases del baño y la flotación de la escoria, lo que es beneficioso para mejorar la calidad intrínseca de la soldadura.

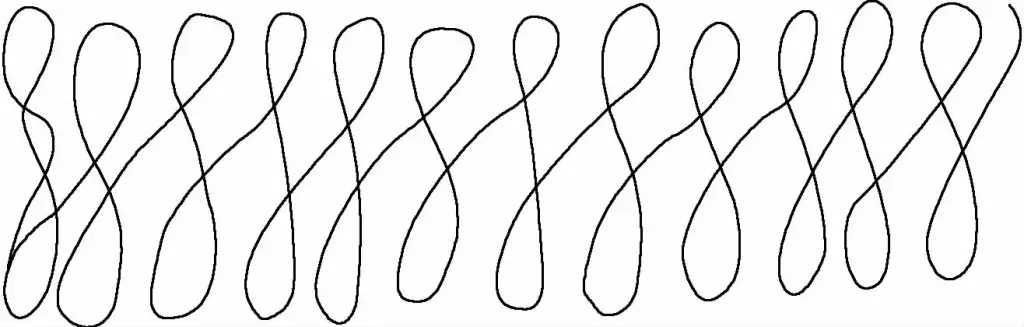

7) Método de tejido de la figura 8.

Durante el proceso de soldadura, el extremo del electrodo se mueve continuamente siguiendo un patrón de figura 8 y sigue avanzando, como se muestra en la Figura 5-22. Este método de trenzado es relativamente difícil de dominar y es adecuado para soldaduras a tope más anchas y soldaduras superficiales verticales. Cuando se suelda la capa superficial de una soldadura vertical a tope con este método, la técnica de tejido debe ser flexible, y la velocidad de tejido debe ser más rápida, con lo que se puede conseguir una superficie de soldadura más fina, uniforme y estéticamente agradable.

Los métodos de trenzado presentados anteriormente son sólo algunos de los más básicos. En la producción real, los soldadores adoptan a menudo diferentes métodos de tejido según sus propios hábitos y experiencia al soldar la misma forma de unión, y pueden lograr resultados de soldadura satisfactorios.

3. Arranque, unión y acabado

(1) Inicio de la soldadura

El inicio de la soldadura se refiere a la operación al comienzo de la soldadura. Dado que la temperatura de la pieza es baja antes de soldar, el arco no puede estabilizarse inmediatamente después del inicio del arco, por lo que la pieza de inicio suele presentar defectos como penetración poco profunda, porosidad, fusión incompleta, anchura insuficiente y acumulación excesiva de soldadura.

Para evitar y reducir estos fenómenos, el arco debe alargarse ligeramente tras la iniciación del arco, el extremo de la soldadura debe precalentarse adecuadamente, y el trenzado debe repetirse varias veces para alcanzar la profundidad y anchura requeridas antes de ajustarse a la longitud de arco adecuada para una soldadura normal.

Para el inicio de una soldadura circular, dado que el final de la soldadura se acabará aquí, no se requieren las dimensiones externas, pero se requiere principalmente tener una buena penetración y fusión, y el inicio debe ser más fino para facilitar una buena transición en el acabado.

Para piezas importantes y soldaduras críticas, si las condiciones lo permiten, es aconsejable utilizar una placa de inicio para conducir la parte inaceptable de la soldadura fuera de la pieza, que se retira después de soldar.

(2) Junta soldada

En las operaciones manuales de soldadura por arco metálico, las juntas de soldadura son inevitables. La calidad de la unión soldada no sólo afecta al aspecto de la soldadura, sino también a su calidad. La tecnología de las juntas de soldadura se muestra en la Tabla 5-11.

Tabla 5-11 Técnicas de unión soldada

| Método conjunto | Diagrama esquemático | Técnicas operativas |

| Junta intermedia |  | Inicie el arco a unos 10 mm delante del cráter, con la longitud del arco ligeramente superior a la longitud normal del arco de soldadura, retroceda hasta el cráter, baje el arco y balancee ligeramente, luego avance para soldar normalmente. |

| Articulación consecutiva |  | Empezar a soldar ligeramente por debajo del inicio de la soldadura, la soldadura posterior debe iniciar el arco ligeramente por delante del punto de inicio de la soldadura anterior, después alargar ligeramente el arco, llevándolo gradualmente hasta el inicio de la soldadura anterior y cubriendo este inicio, soldar en plano, después moverse en la dirección de la soldadura |

| Articulación opuesta |  | Al soldar desde el cordón de soldadura posterior hasta el cráter del primer cordón de soldadura, reduzca la velocidad de soldadura, llene el cráter del primer cordón de soldadura y, a continuación, suelde hacia delante un poco más rápido antes de apagar el arco. |

| Junta de paso atrás segmentada |  | Cuando el cordón de soldadura trasero se aproxime al inicio del cordón de soldadura delantero, cambie el ángulo del electrodo para que apunte hacia el inicio del cordón de soldadura delantero, alargue el arco para formar un baño de fusión y, a continuación, baje el arco y vuelva al baño de fusión original para apagar el arco. |

(3) Relleno del cráter del cordón de soldadura

Se refiere al método de llenado de cráteres utilizado cuando termina un cordón de soldadura. El llenado del cráter de un cordón de soldadura es diferente de la extinción del arco después de que se agote cada electrodo. Normalmente, cada electrodo usado deja un cráter, preparándose para que el siguiente electrodo continúe soldando. Durante la operación de rellenado del cráter del cordón de soldadura, mantener la temperatura normal del baño de fusión y realizar una oscilación soldadura por puntos acción sin movimiento lineal. Llene gradualmente el baño de fusión y, a continuación, tire del arco hacia un lado para extinguirlo.

Cada cordón de soldadura debe rellenarse al final, ya que un cráter demasiado profundo no sólo afecta a la apariencia, sino que también provoca cavidades de contracción, concentración de tensiones y grietas en el relleno del cráter del cordón de soldadura. Los tres métodos siguientes se utilizan generalmente para el relleno de cráteres en la soldadura por arco metálico protegido:

1) Método de relleno de cráteres circulares.

Cuando el arco de soldadura se desplaza hasta el final del cordón de soldadura, el extremo del electrodo realiza un movimiento circular hasta que se rellena el cráter y, a continuación, se interrumpe el arco, como se muestra en la figura 5-23. Este método es adecuado para el relleno de cráteres de chapas gruesas.

2) Método de ruptura y terminación repetida del arco.

Cuando la soldadura alcance el final del cordón, apague y vuelva a encender el arco varias veces en el cráter hasta que se llene, como se muestra en la figura 5-24. Este método es adecuado para chapas finas y soldadura de alta corriente, pero no para electrodos básicos.

3) Método de soldadura por arco en retroceso.

Mueva el arco de soldadura hasta el final de la costura, haga una breve pausa y, a continuación, cambie el ángulo del electrodo para volver a soldar una sección corta antes de romper el arco, convirtiendo efectivamente el final en un nuevo comienzo, como se muestra en la Figura 5-25. Este método es adecuado para soldar con electrodos básicos.

1, 2-Cambia de posición adecuadamente

3-Posición original