El funcionamiento de las máquinas de soldadura láser es flexible y ampliamente aplicable, lo que las hace muy solicitadas en el procesamiento industrial. La soldadura láser se utiliza habitualmente para soldar materiales metálicos. La máquina de soldadura láser irradia la superficie metálica con un rayo láser de alta intensidad, haciendo que el metal se funda y, a continuación, se enfríe y solidifique.

En comparación con las soldadoras tradicionales, máquinas de soldadura láser ofrecen una calidad de procesamiento superior, una deformación mínima y una eficacia duplicada.

Para conseguir mejores resultados de soldadura, reducir el impacto del calor y garantizar la resistencia y la dureza, utilizaremos el ejemplo de la máquina de soldadura láser de 1500W para introducir los factores que afectan al resultado de la soldadura láser.

1. Potencia

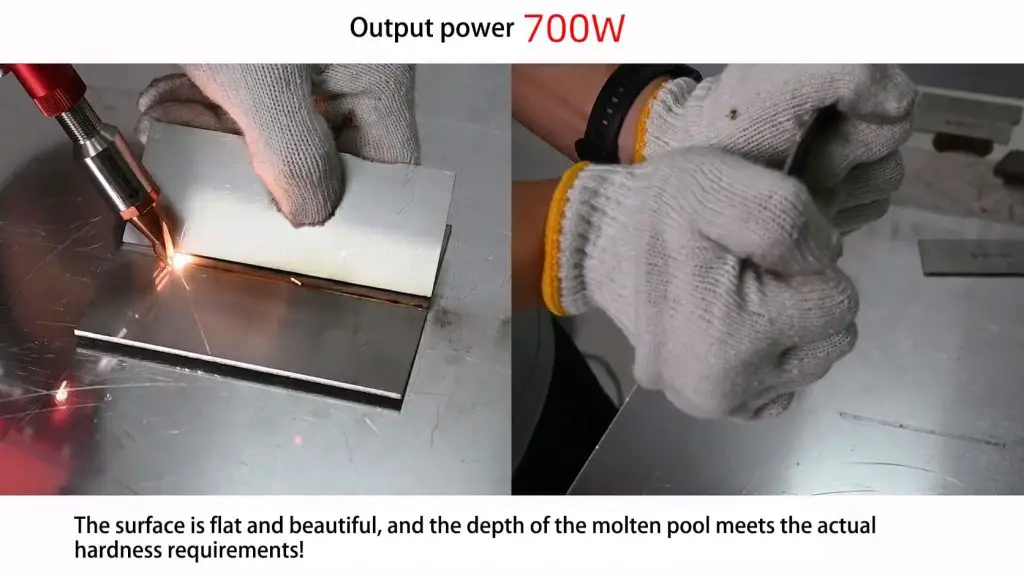

El grosor del material determina la potencia necesaria de la máquina de soldadura láser. Durante el proceso de soldadura láser, si la potencia de salida es demasiado alta o demasiado baja, afectará a la profundidad de fusión.

- Máquina de demostración: Soldadora manual de 1500W

- Muestra: Acero inoxidable de 2 mm

Como puede verse en la imagen anterior, la potencia de salida afecta en gran medida al grosor de la chapa, lo que no sólo repercute en la calidad del aspecto, sino que también afecta a las propiedades mecánicas de nuestro proceso de soldadura. Por lo tanto, durante el proceso de depuración, se recomienda confirmar primero el rango de potencia efectiva para un mejor ajuste de los parámetros.

2. Distancia focal

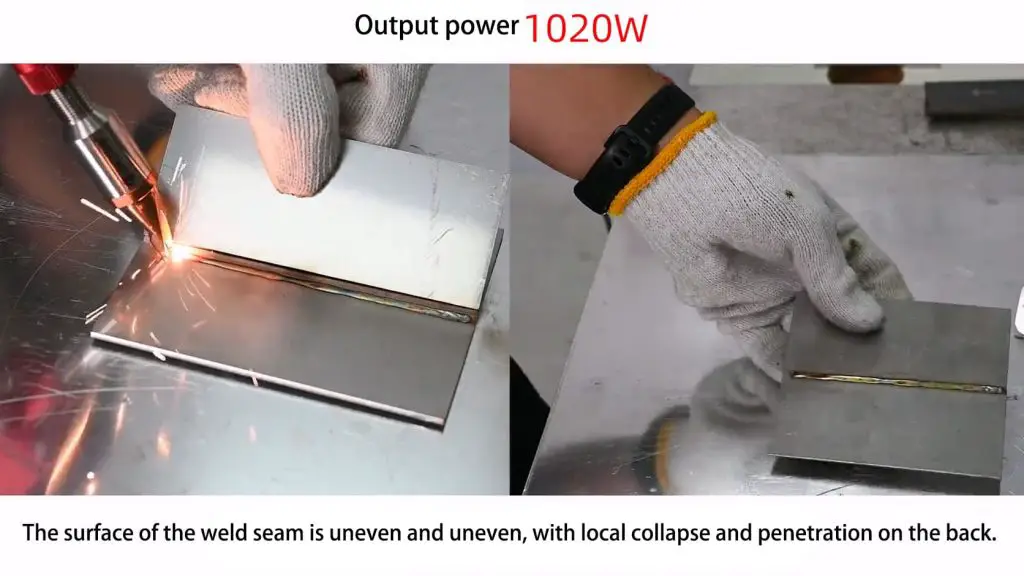

La distancia focal se refiere a la distancia desde la superficie del material hasta el punto más pequeño del rayo láser enfocado durante la soldadura. Dado que el foco del láser es el centro del punto de luz, si la densidad de potencia es demasiado alta, es fácil que se evapore en un agujero. Lejos del foco láser, la distribución de la densidad de potencia es relativamente uniforme.

Por lo tanto, durante el proceso de soldadura, necesitamos cambiar la distancia del foco a la superficie del material (también conocida como desenfoque) para conseguir mejores resultados de soldadura. El tamaño del desenfoque puede cambiar la densidad de potencia y el punto de luz, lo que tiene un cierto impacto en la calidad de la soldadura.

El desenfoque se divide en desenfoque positivo y desenfoque negativo. Cuando se utiliza el desenfoque positivo, se reduce la profundidad de fusión, aumenta ligeramente la anchura de fusión y se reducen las salpicaduras de soldadura. Cuando se utiliza el desenfoque negativo, aumenta la profundidad de fusión, aumenta ligeramente la anchura de fusión y disminuyen las salpicaduras de soldadura.

Cuando el desenfoque F=0 (en foco), la densidad de potencia del láser aumenta, y habrá salpicaduras durante la soldadura. En aplicaciones reales, cuando se sueldan chapas finas, la profundidad de fusión es pequeña, por lo que es conveniente utilizar el desenfoque positivo.

Cuando la profundidad de fusión es mayor, se utiliza un desenfoque negativo (si el desenfoque es excesivo, el efecto no será evidente y es más probable que la energía se disperse).

3. Anchura

La anchura se refiere a la anchura especificada formada por el rayo láser que se refleja de un lado a otro a cierta velocidad en el espejo reflector con un ángulo de rotación específico. Cuando la anchura es pequeña, se puede obtener energía láser concentrada y de alta densidad. Cuando la anchura es grande, se puede obtener un área mayor de energía láser.

La anchura del cordón de soldadura afecta directamente al rendimiento del cordón de soldadura y provoca ciertos cambios en la relación profundidad-anchura. A una velocidad y frecuencia de oscilación constantes, cuando se reduce la anchura, disminuyen la anchura del cordón de soldadura y la zona afectada por el calor en la superficie del material, aumenta la profundidad de fusión y el rendimiento de la soldadura es estable.

Cuando aumenta la anchura, aumentan la anchura del cordón de soldadura y la zona afectada por el calor en la superficie del material, la distribución de la energía no se concentra y disminuye la profundidad de fusión. Para materiales más gruesos, cuanto mejor sea la relación profundidad-anchura, mejor será el rendimiento del cordón de soldadura.

4. Frecuencia

La frecuencia afecta principalmente al aspecto y la calidad del cordón de soldadura. Cuando la velocidad es constante, si se reduce la frecuencia del láser, disminuye la tasa de solapamiento de los puntos de soldadura, y la superficie del cordón de soldadura es relativamente rugosa. Si la frecuencia del láser es demasiado alta, es probable que se produzcan problemas de escoria o penetración.

Durante el proceso de soldadura, de acuerdo con los materiales de procesamiento y los requisitos de soldadura, se puede seleccionar una frecuencia de soldadura adecuada para garantizar una cierta tasa de solapamiento, y la costura de soldadura será más suave y limpia.

Utilización del Artizono soldadura láser manual como ejemplo, cuando la frecuencia de oscilación es de 20 Hz, la forma del cordón de soldadura es nítida y el efecto de penetración del cordón de soldadura es poco profundo. Una frecuencia de oscilación adecuada puede lograr buenos resultados de soldadura.

Durante el proceso de soldadura, si no hay requisitos específicos de apariencia y rendimiento, utilizando la máquina de soldadura láser de nuestra empresa, sugerimos ajustar el rango de frecuencia a 14Hz-20Hz.

5. Velocidad

En términos de velocidad, la soldadura a alta velocidad hará que la profundidad de fusión sea menor. Por lo general, cuando se sueldan chapas finas o materiales con mejores prestaciones, se recomienda utilizar la soldadura de alta velocidad, y viceversa.

Durante el proceso de soldadura, la velocidad también afectará a la estética del cordón de soldadura. La soldadura a baja velocidad es propensa al descuelgue, mientras que la soldadura a alta velocidad puede provocar cordones de soldadura desiguales.

Además, el efecto de la soldadura láser también se ve afectado por diversos factores como el gas, la tasa de absorción del material y la forma de onda. En casos reales de soldadura, podemos ajustar con flexibilidad los principales parámetros de la soldadura láser en función de las necesidades de procesamiento y realizar múltiples ensayos para lograr mejores resultados de soldadura.

6. Conclusión

Las piezas y componentes fabricados con tecnología de soldadura láser no sólo cumplen los excelentes requisitos de rendimiento de las aplicaciones, sino que también mejoran significativamente la eficiencia de la producción.

En comparación con la tecnología de soldadura tradicional, aunque el coste de inversión inicial de la soldadura láser es mayor, no se puede ignorar el efecto de su soldadura. La madurez gradual de la tecnología de soldadura láser aportará más posibilidades de innovación y mejora en el sector industrial.