I. Proceso de cepillado

1. Características y gama de procesos del mecanizado de corte

El cepillado es un método de corte en una cepilladora que utiliza el movimiento alternativo lineal de la herramienta de cepillado (o pieza de trabajo) como movimiento principal. El movimiento de avance es el movimiento intermitente de la pieza o la herramienta a lo largo de una dirección perpendicular al movimiento principal. El cepillado es un proceso de corte en una sola dirección, es decir, la carrera de corte, y durante la carrera de retorno no se realiza el corte, que es una carrera en vacío. Para evitar dañar la superficie ya mecanizada de la pieza y reducir el desgaste de la herramienta, es necesario elevar la herramienta de cepillado para despejar el corte durante la carrera de retorno.

Como el movimiento principal tiene que vencer la inercia de las piezas móviles al cambiar de dirección, esto limita el aumento de velocidad de corte y la velocidad de la carrera en vacío. Además, debido a la pérdida durante la carrera en vacío de la máquina, la productividad del proceso de cepillado suele ser baja en la mayoría de los casos. Sin embargo, debido a que la estructura de las máquinas y herramientas de cepillado es simple, y son fáciles de fabricar, instalar y ajustar, se aplican económicamente en la producción de piezas únicas y lotes pequeños.

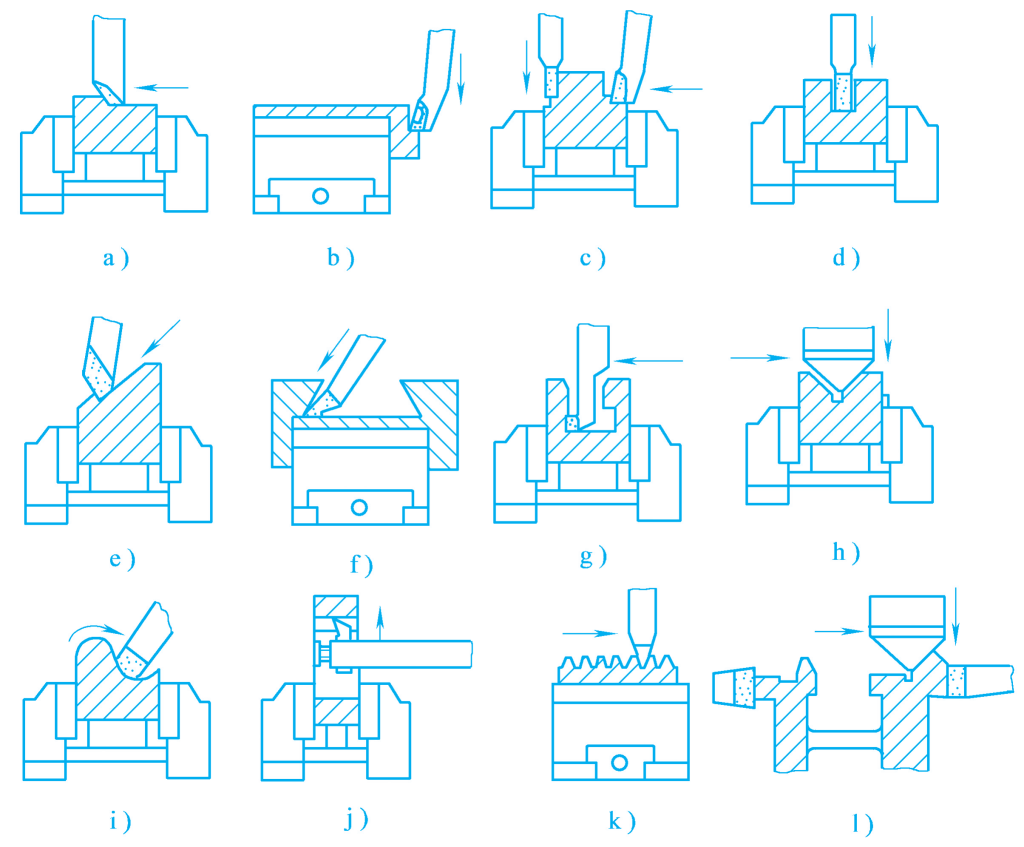

El proceso de cepillado se utiliza principalmente para el mecanizado de planos, superficies paralelas, superficies verticales, escalones, ranuras, superficies inclinadas, superficies curvas y superficies formadas, etc., como se muestra en la figura 1. La precisión de mecanizado del cepillado puede alcanzar IT9~IT8, y el rugosidad superficial puede alcanzar Ra6,3~1,6μm, se utiliza principalmente para desbaste y semiacabado.

a) Cepillado de superficies planas

b) Cepillado de superficies verticales

c) Cepillado de superficies escalonadas

d) Cepillado de ranuras en ángulo recto

e) Cepillado de superficies inclinadas

f) Cepillado de piezas en forma de cola de milano

g) Cepillado de ranuras en T

h) Cepillado de ranuras en V

i) Cepillado de superficies curvas

j) Cepillado de chaveteros interiores en orificios

k) Bastidores de cepillado

l) Cepillado de superficies compuestas

Dado que el proceso de cepillado puede garantizar una cierta precisión posicional, es muy adecuado para el mecanizado de planos como cajas y carriles guía. Especialmente en las cepilladoras de pórtico rígidas y de alta precisión, el uso de herramientas de cepillado de hoja ancha para el cepillado fino en lugar del raspado mejora enormemente la precisión y la productividad del mecanizado. Además, cuando se mecanizan planos largos estrechos o varias piezas simultáneamente en una cepilladora, su productividad no es inferior a la del fresado.

2. Cepilladora

Los principales tipos de cepilladoras son la cepilladora de cabezal, la cepilladora de pórtico y la ranuradora.

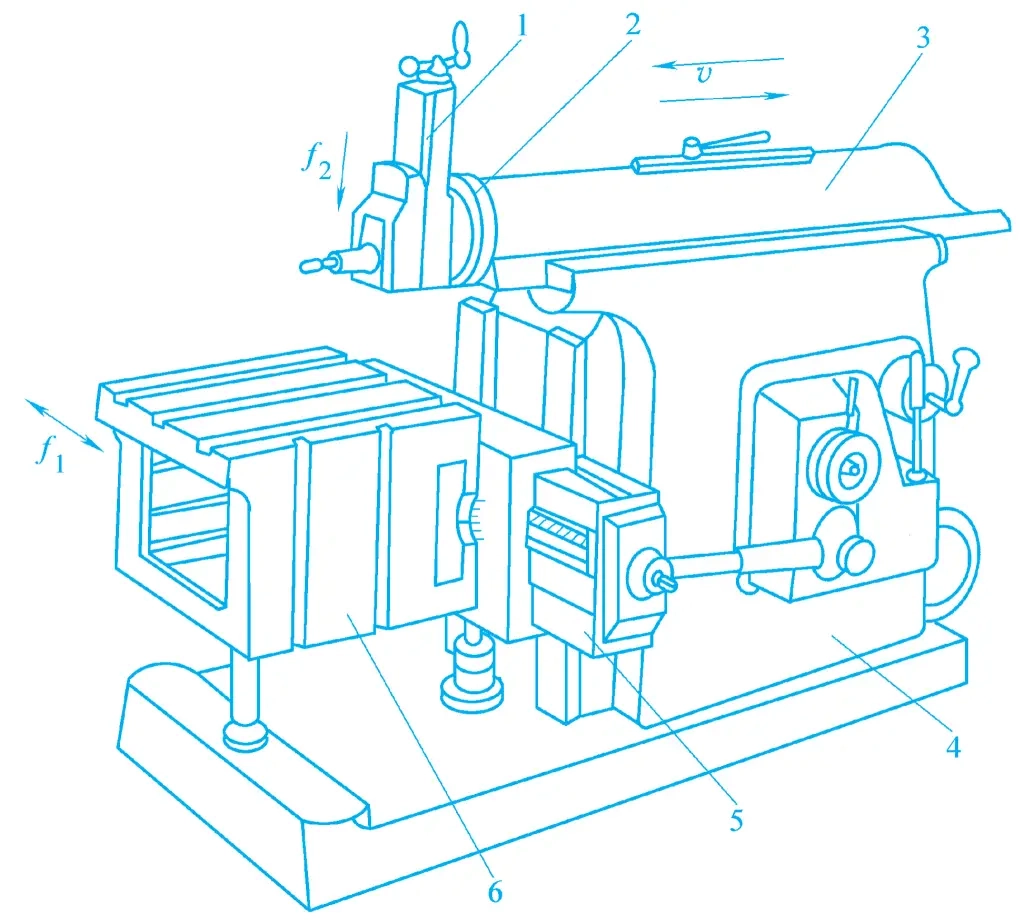

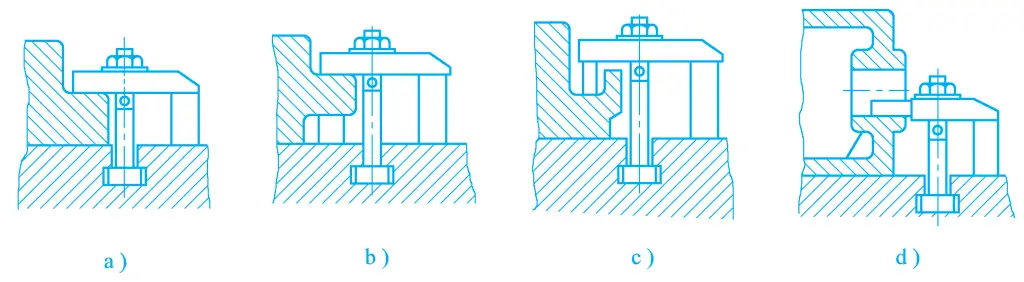

(1) Cepilladora Bullhead

La cepilladora de cabeza de toro es adecuada para cepillar planos, ranuras o superficies perfiladas de piezas medianas y pequeñas con una longitud no superior a 1.000 mm. Su aspecto se muestra en la figura 2. El movimiento principal de la cepilladora es el movimiento lineal alternativo del bloque deslizante 3 equipado con la herramienta en el riel guía horizontal en la parte superior de la cama 4. El poste de la herramienta 1 puede moverse hacia arriba y hacia abajo a lo largo del riel guía de la base del poste de la herramienta 2 para ajustar la profundidad de corte, y también puede hacer un movimiento de avance al mecanizar superficies verticales e inclinadas.

1-Puesto de herramientas

Base de poste de 2 herramientas

3-Bloque deslizante

4-Camas

5-Rayo cruzado

6-Mesa de trabajo

Según las necesidades de mecanizado, la base del portaherramientas 2 puede ajustarse para permitir que el portaherramientas gire 60° a izquierda y derecha para facilitar el mecanizado de superficies inclinadas o ranuras. Durante el proceso de mecanizado, la mesa de trabajo 6 impulsa la pieza de trabajo para realizar un movimiento de avance lateral intermitente a lo largo del travesaño 5. El travesaño 5 puede moverse hacia arriba y hacia abajo a lo largo del carril de guía vertical de la bancada 4 para ajustar la posición relativa entre la pieza de trabajo y la herramienta de cepillado.

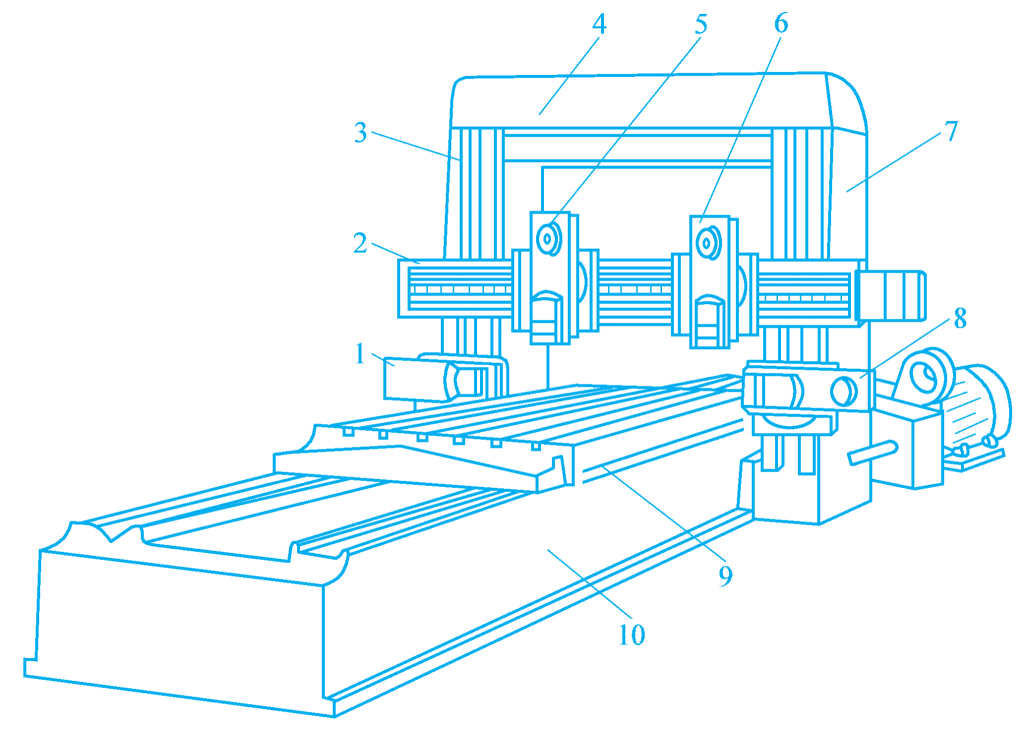

(2) Cepilladora de pórtico

La cepilladora de pórtico se utiliza principalmente para procesar varios planos, ranuras y varias superficies de guía en piezas de trabajo grandes o pesadas, o para sujetar varias piezas de trabajo medianas y pequeñas en la mesa de trabajo para el procesamiento de varias piezas. También puede utilizar varias herramientas de cepillado para el cepillado simultáneo, lo que mejora enormemente la productividad.

Las cepilladoras de pórtico grandes a menudo están equipadas con componentes como cabezales de fresado y cabezales de rectificado, de modo que se puede completar más contenido de procesamiento en una sujeción. En comparación con las cepilladoras de cabezal cilíndrico ordinarias, las cepilladoras de pórtico son más grandes en tamaño, más complejas en estructura, tienen mejor rigidez, carreras más largas y mayor precisión de mecanizado.

La figura 3 es una vista exterior de la cepilladora de pórtico. La pieza de trabajo se sujeta en la mesa de trabajo 9, y el movimiento principal es el movimiento lineal alternativo de la mesa de trabajo a lo largo del carril de guía horizontal de la bancada. Los dos lados de la cama 10 están fijados con columnas izquierda y derecha 3 y 7, y los extremos superiores de las dos columnas están conectados con una viga superior 4, formando un marco de pórtico con una rigidez estructural relativamente buena. El travesaño 2 está equipado con dos postes de herramienta verticales 5 y 6, que pueden realizar un movimiento de avance horizontal a lo largo del carril guía del travesaño.

1, 8-Puestos de herramientas laterales izquierdo y derecho

2-Rayo cruzado

3, 7 columnas

4-Viga superior

5, 6-Postes verticales para herramientas

9-Mesa de trabajo

10 camas

El travesaño 2 puede desplazarse a una posición determinada a lo largo del carril guía de la columna para ajustar la posición relativa de la pieza de trabajo y la herramienta. Los puestos de herramientas laterales izquierdo y derecho 1 y 8 están montados en las columnas izquierda y derecha, respectivamente, y pueden realizar un movimiento de avance vertical a lo largo del carril guía de la columna para mecanizar las superficies laterales. Para evitar dañar la superficie de la pieza con la herramienta durante la carrera en vacío, la cepilladora de pórtico está equipada con un dispositivo automático de retracción de la herramienta para la carrera de retorno.

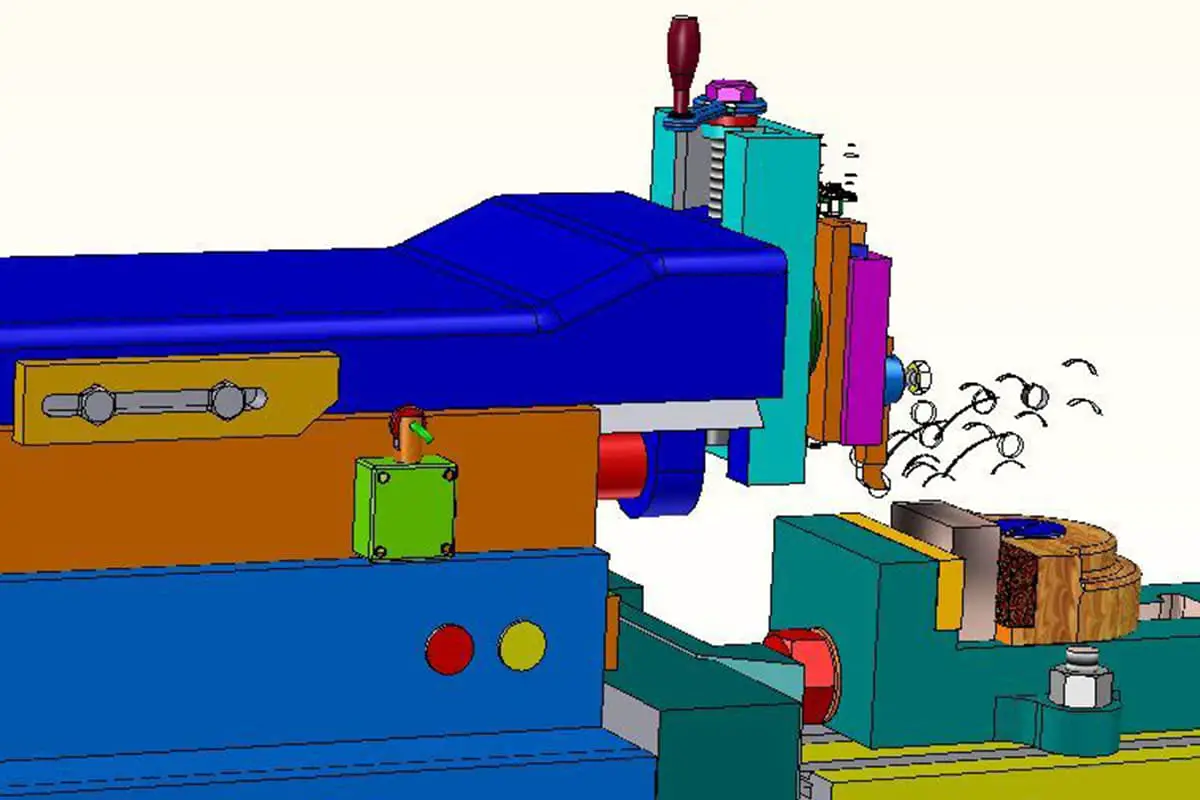

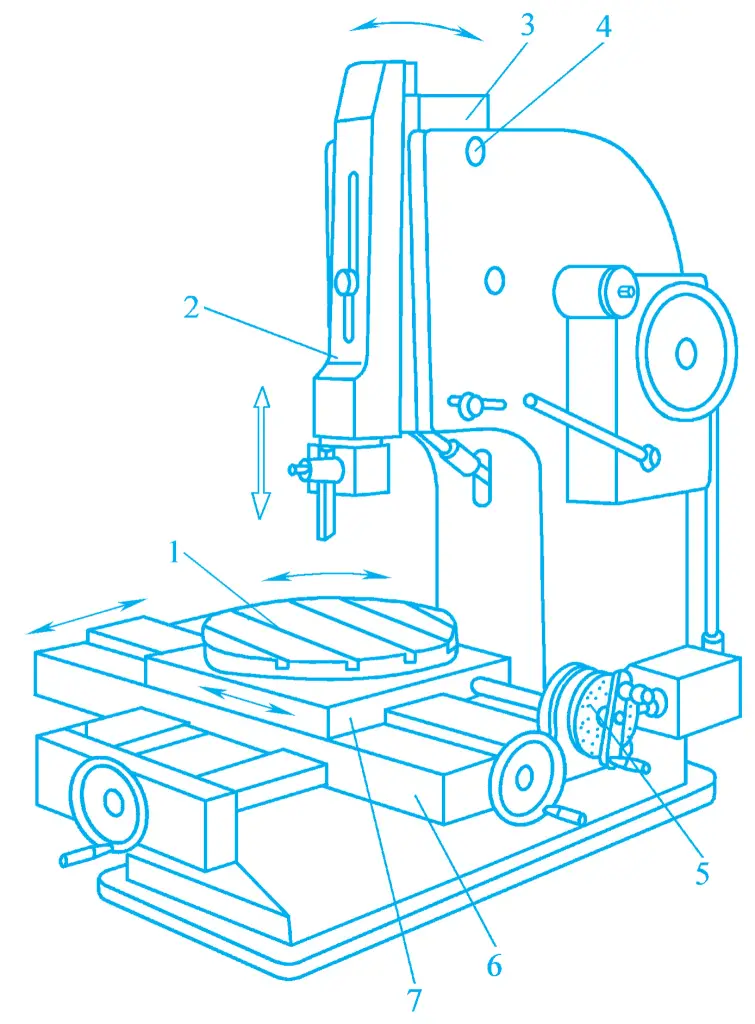

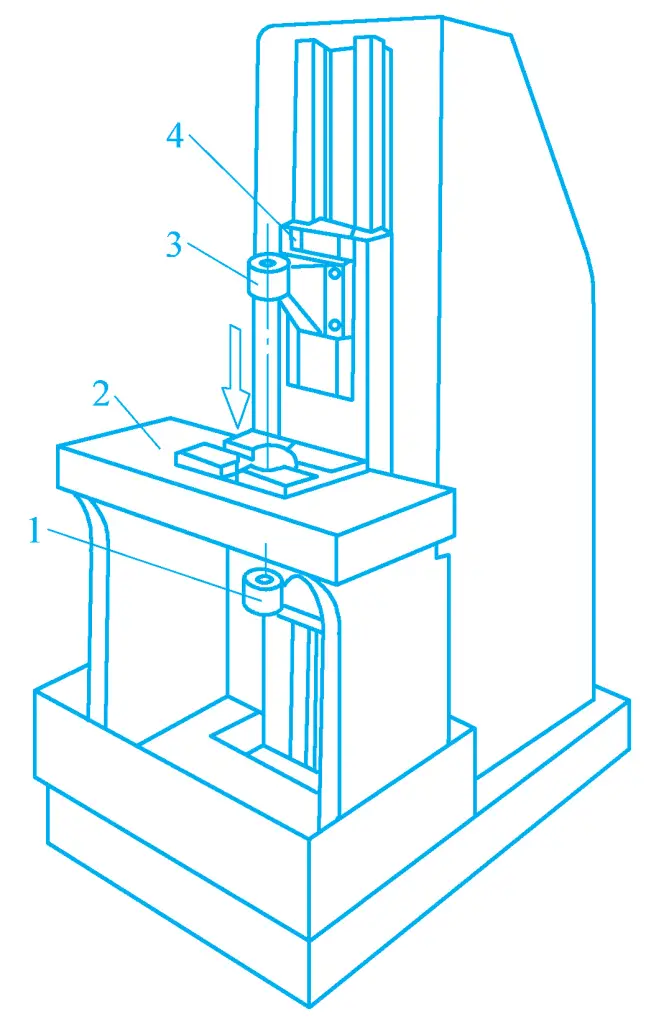

(3) Máquina ranuradora

En la figura 4 se muestra la forma externa de la ranuradora. La ranuradora es esencialmente una cepilladora vertical de cabeza de toro, y su movimiento principal es el movimiento lineal alternativo hacia arriba y hacia abajo del bloque deslizante que acciona la herramienta de ranurado. La base del carril guía del bloque deslizante 3 puede ajustar el ángulo dentro de un pequeño rango alrededor del eje pivotante 4 para mecanizar superficies internas y externas inclinadas.

1-Mesa de trabajo redonda

2-Bloque deslizante

3-Base de carril guía de bloque deslizante

El carro transversal 6 y el carro deslizante 7 pueden accionar respectivamente la pieza de trabajo para realizar movimientos de avance lateral y longitudinal, y la mesa de trabajo redonda 1 puede girar alrededor del eje de plomada para realizar el movimiento de avance circular o el movimiento de indexación. El movimiento de avance intermitente de la mesa de trabajo redonda 1 en cada dirección se realiza en un breve espacio de tiempo tras el final de la carrera en vacío del carro. El movimiento de indexación de la mesa de trabajo redonda 1 se realiza mediante el dispositivo de indexación 5.

La gama de mecanizado de la mortajadora es bastante amplia, y el coste de mecanizado es relativamente bajo, pero su productividad no es alta, y requiere un alto nivel de habilidad por parte del operario. Por lo tanto, las mortajadoras suelen ser adecuadas para el mecanizado de superficies internas de piezas de trabajo en la producción de una sola pieza y de lotes pequeños, como orificios cuadrados, orificios poligonales o chaveteros internos, etc.

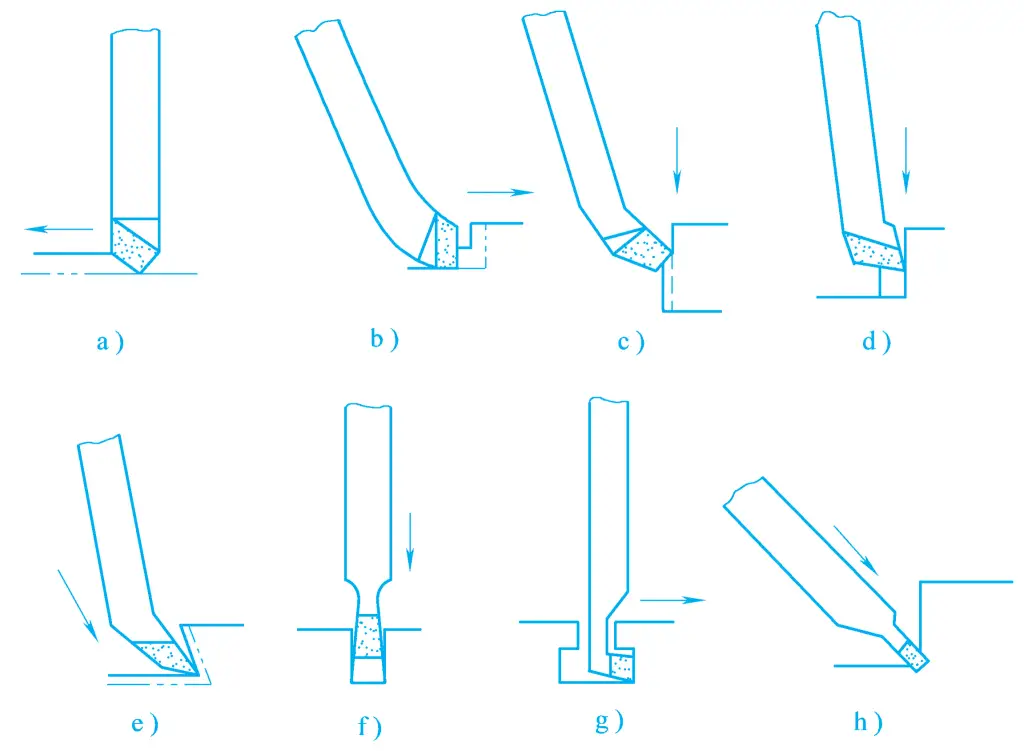

3. Herramienta cepilladora

Las herramientas de cepillado se pueden clasificar en función de la forma de la superficie a mecanizar y la finalidad de la herramienta, o en función de la forma y estructura de la propia herramienta. Clasificadas según la forma de la superficie de mecanizado y el propósito, las herramientas de cepillado pueden dividirse generalmente en herramientas de cepillado plano, herramientas de cepillado lateral, herramientas de cepillado angular, herramientas de cepillado de corte, herramientas de cepillado de corte curvado y herramientas de cepillado de plantilla, etc., como se muestra en la Figura 5.

a) Cepillo plano

b), d) Cepillo escalonado lateral

c) Herramienta de cepillado lateral común

e) Herramienta de cepillo angular

f) Herramienta cepilladora de corte

g) Herramienta de cepillo de corte curvado

h) Herramienta cepilladora ranuradora

Entre ellas, la herramienta cepilladora plana se utiliza para cepillar superficies horizontales, la herramienta cepilladora lateral se utiliza para cepillar superficies verticales, superficies escalonadas y superficies inclinadas exteriores, etc., la herramienta cepilladora angular se utiliza para cepillar ranuras de cola de milano y superficies inclinadas interiores, etc., la herramienta cepilladora de corte se utiliza para cortar, ranurar y cepillar superficies verticales, etc., la herramienta cepilladora de corte curvado se utiliza para cepillar ranuras en T y la herramienta cepilladora de plantilla se utiliza para cepillar ranuras en V y superficies de formas especiales, etc.

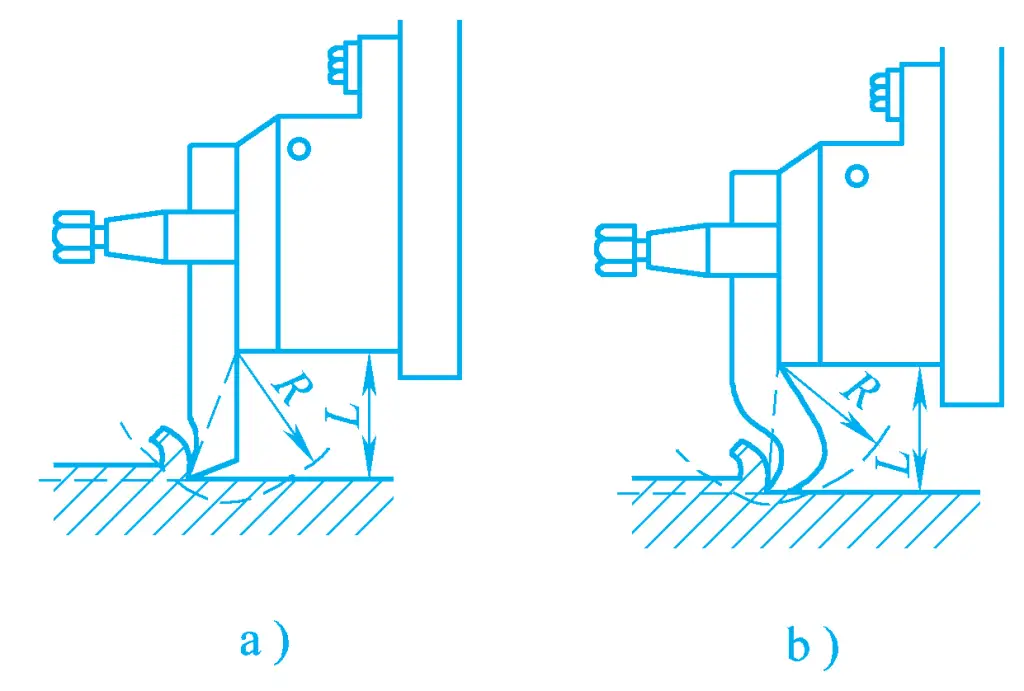

Según la forma y la estructura de la herramienta, las herramientas de cepillado pueden dividirse generalmente en herramientas de cepillado de mano izquierda y herramientas de cepillado de mano derecha, herramientas de cepillado de cabezal recto y herramientas de cepillado de cabezal doblado, herramientas de cepillado integrales y herramientas de cepillado ensambladas, etc.

Cuando una herramienta de cepillo de cabeza doblada encuentra una gran resistencia al corte, el mango de la herramienta se deformará y se doblará hacia atrás, haciendo que la punta de la herramienta salte hacia arriba y hacia atrás, en lugar de clavarse en la pieza de trabajo como una herramienta de cepillo de cabeza recta. Por lo tanto, para evitar dañar la superficie de la pieza de trabajo y la herramienta, las herramientas de cepillo de cabeza doblada se utilizan generalmente más comúnmente en la producción real, como se muestra en la Figura 6.

a) Herramienta cepilladora de cabezal recto

b) Herramienta cepilladora de cabeza doblada

4. Métodos de tratamiento del cepillado

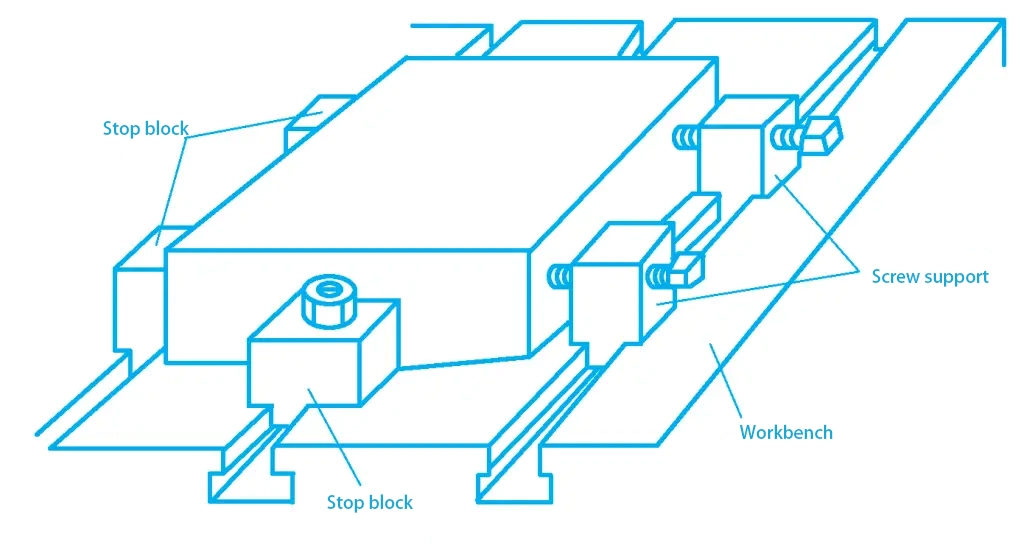

(1) Cepillado de superficies planas

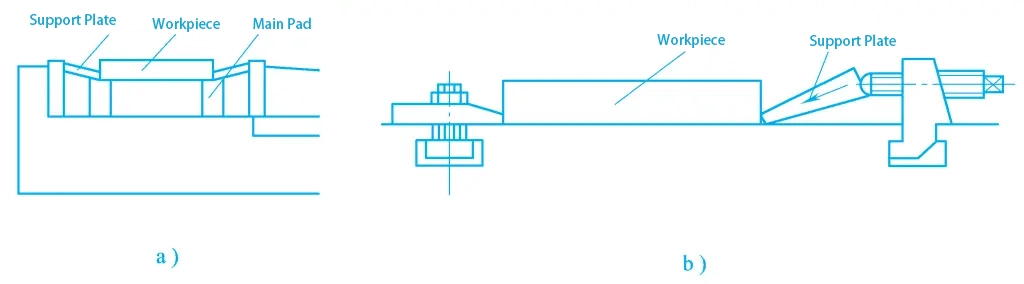

Cuando se cepillan superficies planas en una mortajadora, el método de sujeción debe elegirse en función de la forma y el tamaño de la pieza. Las piezas pequeñas se sujetan generalmente con un tornillo de banco; cuando la pieza es grande, se puede sujetar en la mesa de trabajo con gatos de tornillo y topes, como se muestra en la Figura 7; la pieza también se puede sujetar utilizando el saliente o los orificios de la pieza con abrazaderas atornilladas, como se muestra en la Figura 8.

En el caso de piezas más delgadas, se suele adoptar la sujeción con una placa de apoyo, como se muestra en la figura 9. La placa de apoyo tiene una superficie inclinada cerca de un lado de la pieza de trabajo, con un pequeño espesor que no impide el cepillado de toda la superficie plana de la placa delgada, y también hace que la fuerza de sujeción esté ligeramente inclinada hacia abajo, proporcionando no sólo un componente de sujeción horizontal, sino también una pequeña fuerza de sujeción vertical hacia abajo, lo que es beneficioso para la sujeción de la placa delgada.

a) Sujeción en una prensa de boca plana

b) Sujeción a la mesa de trabajo

Después de sujetar correctamente la pieza de trabajo, ponga en marcha la máquina para mover el cilindro de modo que la herramienta de cepillado se acerque a la pieza de trabajo, luego mueva la mesa de trabajo lateralmente para colocar la pieza de trabajo debajo de la herramienta de cepillado, luego gire el carro del poste de la herramienta para hacer que la punta de la herramienta toque la superficie de la pieza de trabajo, luego gire el mango lateral de la mesa de trabajo para retraer la pieza de trabajo de la punta de la herramienta, y gire el carro del poste de la herramienta de acuerdo con la cantidad de corte hacia atrás seleccionada para alimentar la herramienta de cepillado hacia abajo en una cantidad de corte hacia atrás.

A continuación, se pone en marcha la máquina, la mesa de trabajo realiza un avance lateral, cepillando 1-1,5 mm de la pieza de trabajo, y se detiene para medir. Si las dimensiones no son correctas, retraiga la pieza de trabajo, ajuste la cantidad de corte posterior y, a continuación, vuelva a arrancar la máquina, y la mesa de trabajo realiza un avance lateral manual o automático para cepillar el exceso de metal de la pieza de trabajo.

(2) Cepillado de superficies verticales

Cuando se cepilla una superficie vertical en una cepilladora de cabezal, generalmente se hace utilizando una herramienta de desplazamiento y alimentando manualmente en vertical. El ajuste de la cantidad de retestado se consigue moviendo lateralmente la mesa de trabajo.

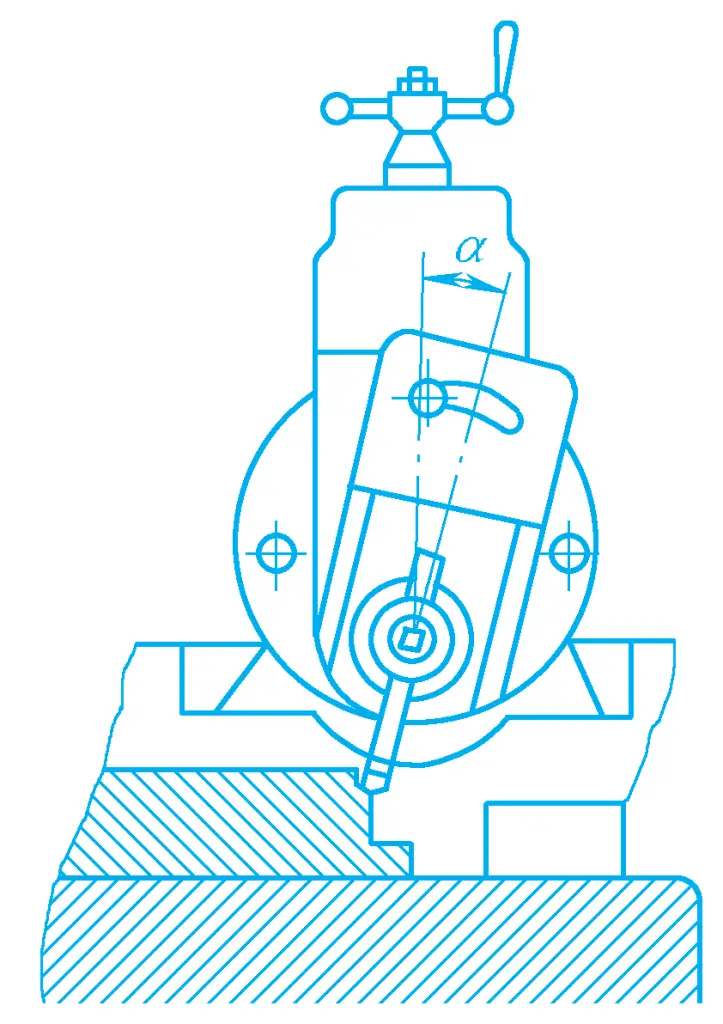

Cuando instale la herramienta, primero alinee el poste de la herramienta con la línea cero, y desvíe el asiento de la clapeta con un cierto ángulo (de 0° a 15°), de forma que el extremo superior del asiento de la clapeta se desvíe de la dirección de la superficie de la pieza de trabajo. El propósito es levantar la cuchilla del cepillo de la superficie de la pieza de trabajo durante la carrera de retorno para reducir el desgaste de la herramienta y garantizar que la superficie mecanizada de la pieza de trabajo no se dañe, como se muestra en la Figura 10. Si la altura de la superficie vertical es inferior a 10 mm, el asiento de la caja de clapeta puede ajustarse sin desviación.

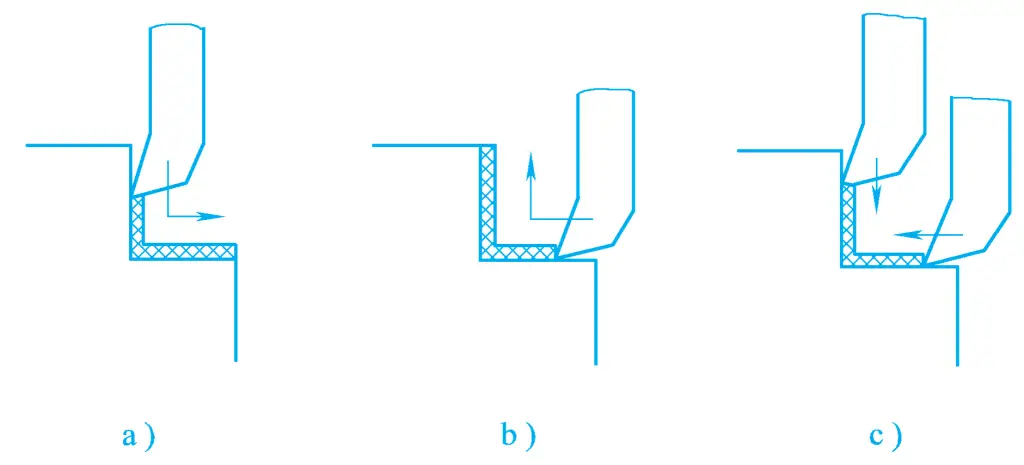

(3) Cepillado de superficies de escalones

El método de cepillado de superficies escalonadas es una combinación del cepillado de superficies horizontales y el cepillado de superficies verticales. La figura 11 muestra el método de avance para el cepillado de precisión de superficies escalonadas con una herramienta de desplazamiento. Además, también se puede utilizar una herramienta de corte para el cepillado de precisión.

a) Cepillado continuo de superficie vertical-superficie horizontal

b) Cepillado continuo superficie horizontal-superficie vertical

c) Cepillado por separado de la superficie vertical y la horizontal

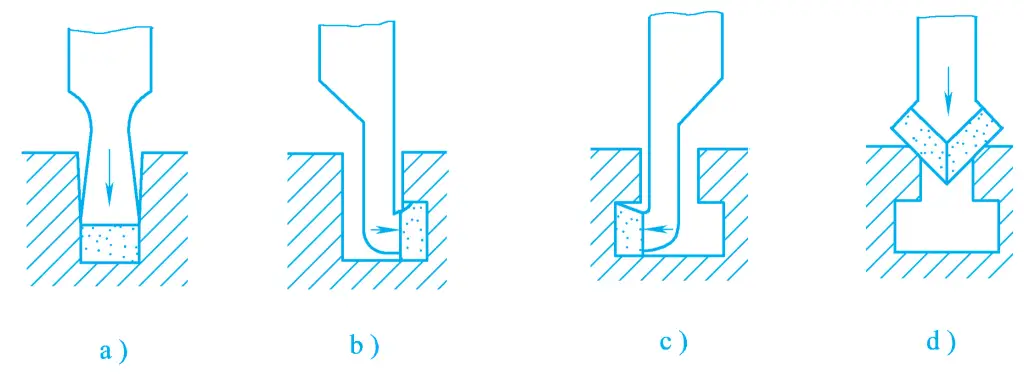

(4) Ranuras en T de cepillado

Cuando se cepillan ranuras en T, se utilizan cuatro cuchillas de cepillo, a saber, una cuchilla de ranurar para cepillar ranuras rectas, dos cuchillas curvas para la izquierda y la derecha, y una cuchilla de chaflán de formación de 90°. Los pasos de cepillado se muestran en la Figura 12.

a) Ranurado

b) Cepillado de un lado de la ranura

c) Cepillado del otro lado de la ranura

d) Biselado

1) Utilice una fresa de ranurar para cepillar ranuras rectas

Cuando la anchura de la ranura recta no es grande, se suele utilizar una fresa con una anchura del filo de corte principal igual a la anchura de la ranura recta para cepillar la anchura en una sola pasada, como se muestra en la figura 12a.

Si la anchura de la ranura recta es grande y no se puede cortar en una sola pasada, se pueden utilizar dos cortadores de anchuras diferentes, adoptando el "método de corte central" para cepillar la ranura recta ancha. El "método de corte central" consiste en alinear los centros de ambas cuchillas con la línea central de la ranura en T para el corte. Este método es eficaz y también proporciona una buena calidad.

2) Utilice fresas curvas para cepillar las ranuras izquierda y derecha.

(Ver Figuras 12b y 12c) Después de cepillar la ranura recta para darle forma mediante múltiples cortes, se pueden utilizar fresas curvas para cepillar las ranuras izquierda y derecha. Al cepillar las ranuras, la cantidad de corte debe ser pequeña, utilizando el avance manual para evitar dañar las herramientas y la pieza de trabajo.

Durante el mecanizado, la cuchilla de la cepilladora debe levantarse de la ranura antes del final de cada carrera de trabajo y del inicio de la carrera de retorno; antes del inicio de la siguiente carrera de trabajo una vez finalizada la carrera de retorno, la cuchilla de la cepilladora debe bajarse de nuevo a la posición normal. Por lo tanto, la longitud de entrada y salida de la herramienta debe prolongarse adecuadamente para evitar accidentes causados por la colisión de la herramienta con la pieza de trabajo.

3) Biselado de la boca de la ranura

Para biselar la boca de la ranura, como se muestra en la figura 12d, utilice una fresa de biselado de 90°, o utilice dos fresas de ángulo oblicuo principal con ambos ángulos a 45° para el biselado.

(5) Cepillado de precisión con una cepilladora de hoja ancha

El cepillado de precisión con una cepilladora de cuchilla ancha puede sustituir al raspado y mejorar considerablemente la productividad. El cepillado de precisión con cepillo de cuchilla ancha es adecuado para el mecanizado de piezas de gran rigidez (como las superficies guía de las máquinas herramienta).

El cepillado de precisión se realiza normalmente en una cepilladora de pórtico de alta precisión y alta rigidez, utilizando una velocidad de cepillado muy baja. velocidad de corte (2~3m/min) y una gran cantidad de avance, eliminando una capa muy fina de metal de la superficie de la pieza (la tolerancia de precepillado es de 0,08~0,12mm, la tolerancia de cepillado final es de 0,03~0,05mm). La pieza de trabajo tiene una deformación térmica mínima, por lo que se consigue una alta calidad de mecanizado.

II. Proceso de brochado

1. Características y gama de procesos de brochado

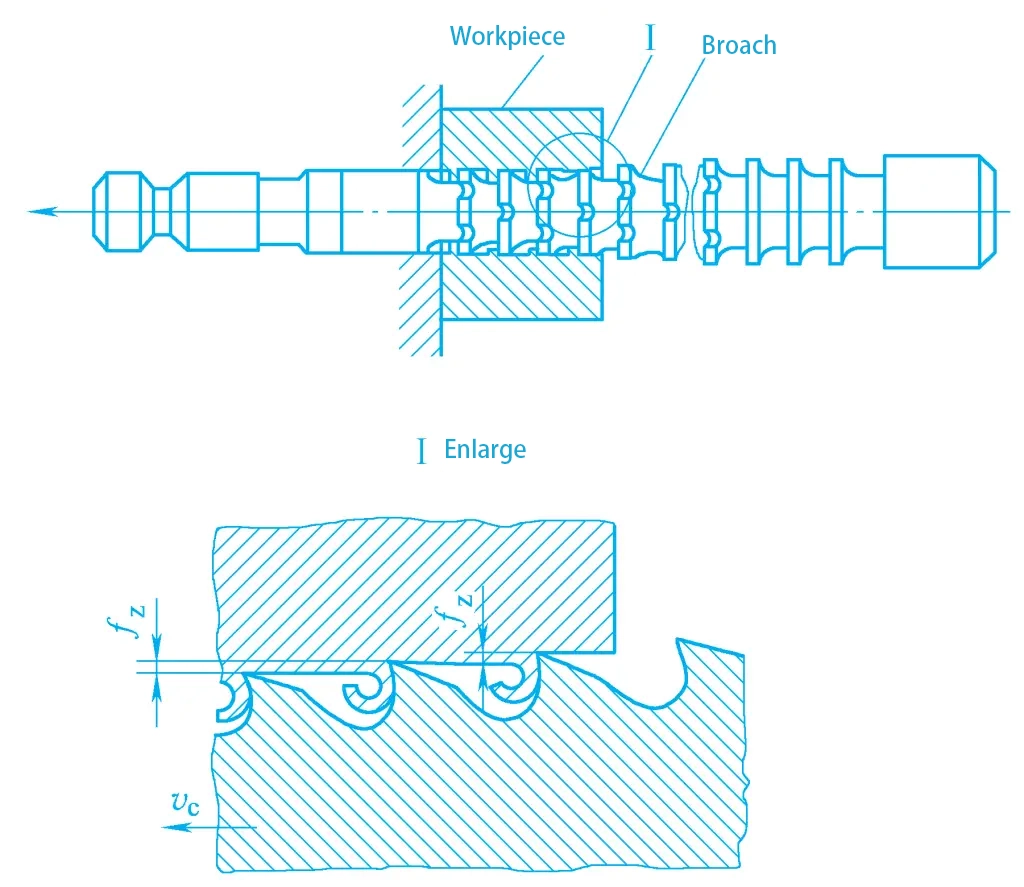

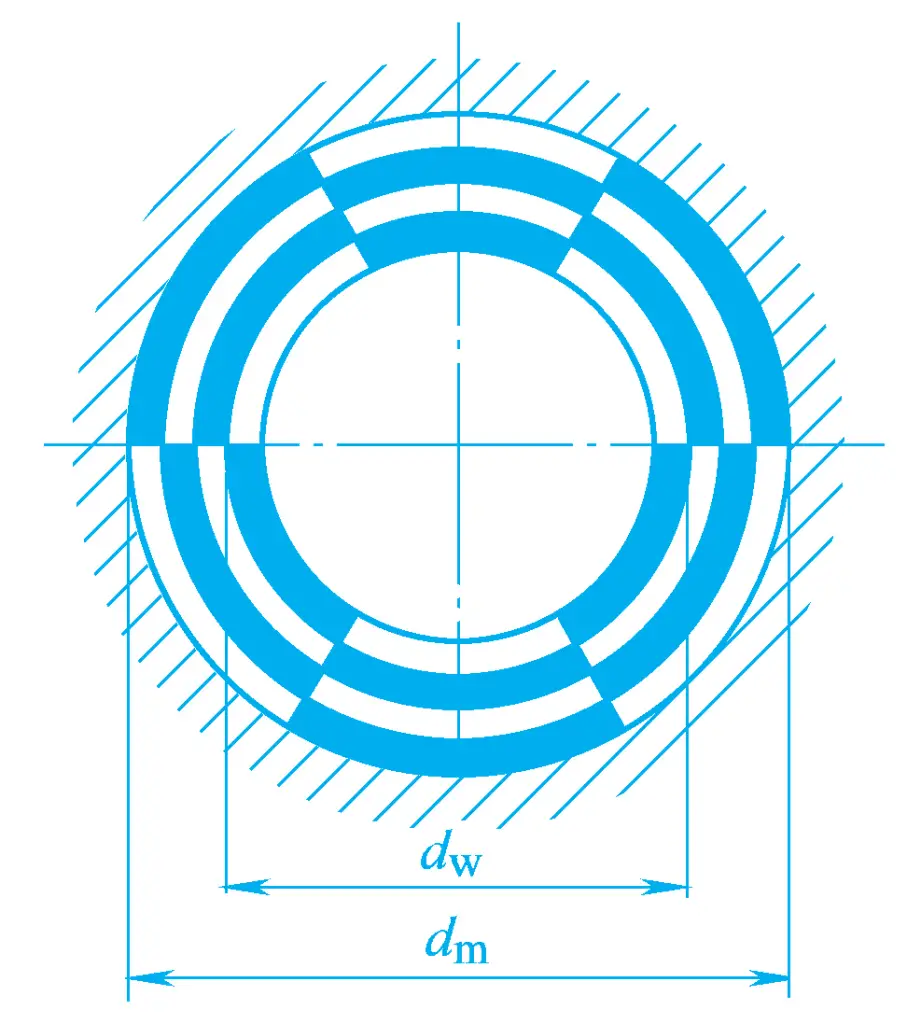

El brochado es un proceso de mecanizado que sólo tiene un movimiento principal sin un movimiento de avance específico. Durante el brochado, el movimiento relativo entre la brocha y la pieza es el movimiento principal, generalmente un movimiento lineal. La brocha es una herramienta de corte multidentado, en la que cada diente sucesivo es más alto que el anterior, y el perfil del diente coincide con la forma de la superficie mecanizada de la pieza. El movimiento de avance se consigue mediante la elevación del diente (la diferencia de altura entre dientes sucesivos), como se muestra en la figura 13.

En la máquina brochadora se puede realizar un mecanizado basto y fino de la superficie de la pieza en una sola pasada, es decir, eliminando toda la sobremedida de la superficie de mecanizado para obtener la precisión de mecanizado y la calidad de superficie requeridas. Si la herramienta se somete a presión en lugar de tensión durante el corte, este método de mecanizado se denomina brochado por empuje, que se utiliza principalmente para el acabado de agujeros y la corrección de deformaciones de agujeros.

La parte de trabajo de la brocha tiene dientes de corte grueso, dientes de corte fino y dientes de calibración. La superficie de mecanizado de la pieza de trabajo se somete a corte áspero, corte fino y calibración en un solo golpe, por lo que la productividad del brochado es relativamente alta.

La velocidad de brochado es baja, y cada diente corta sólo una capa muy fina de metal, lo que resulta en una pequeña carga de corte. La precisión de fabricación de la brocha es muy alta, por lo que la pieza brochada puede alcanzar una gran exactitud, con grados de tolerancia dimensional que alcanzan IT7~IT6, y valores de rugosidad superficial que llegan a Ra3,2~0,4μm.

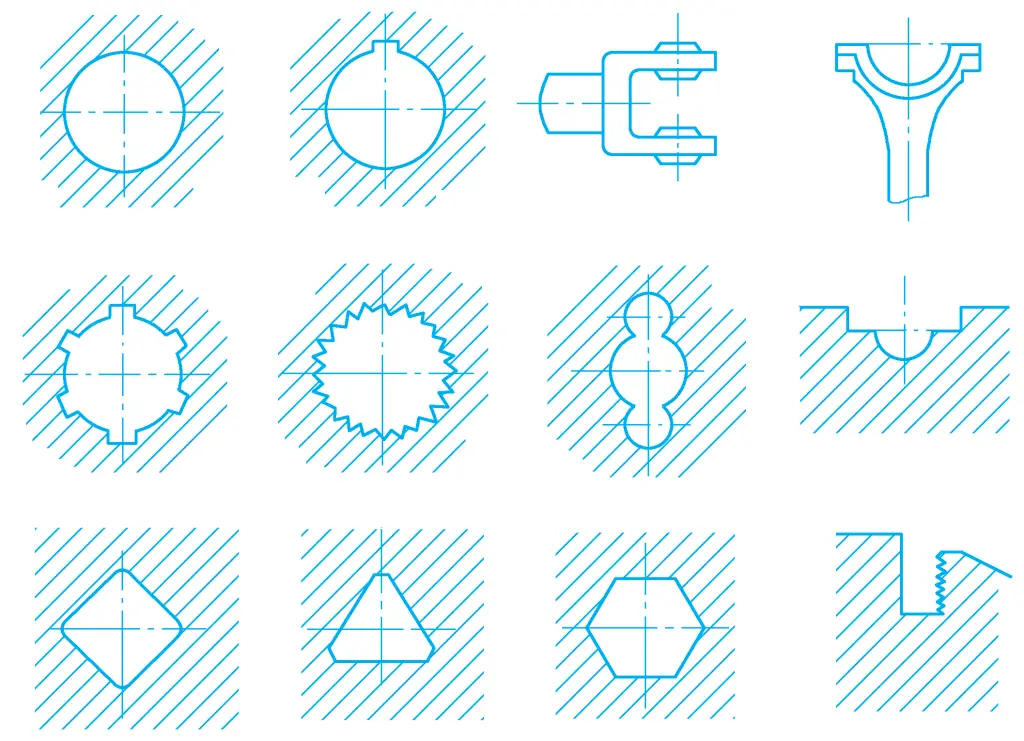

Las brochas tienen una larga vida útil, pero su estructura es compleja y los costes de fabricación son elevados, por lo que el brochado se utiliza principalmente para la producción en serie por lotes. El brochado puede procesar diversas formas de orificios pasantes, planos y superficies conformadas, especialmente adecuadas para el mecanizado de superficies internas conformadas. La figura 14 muestra algunas formas de superficie típicas adecuadas para el brochado.

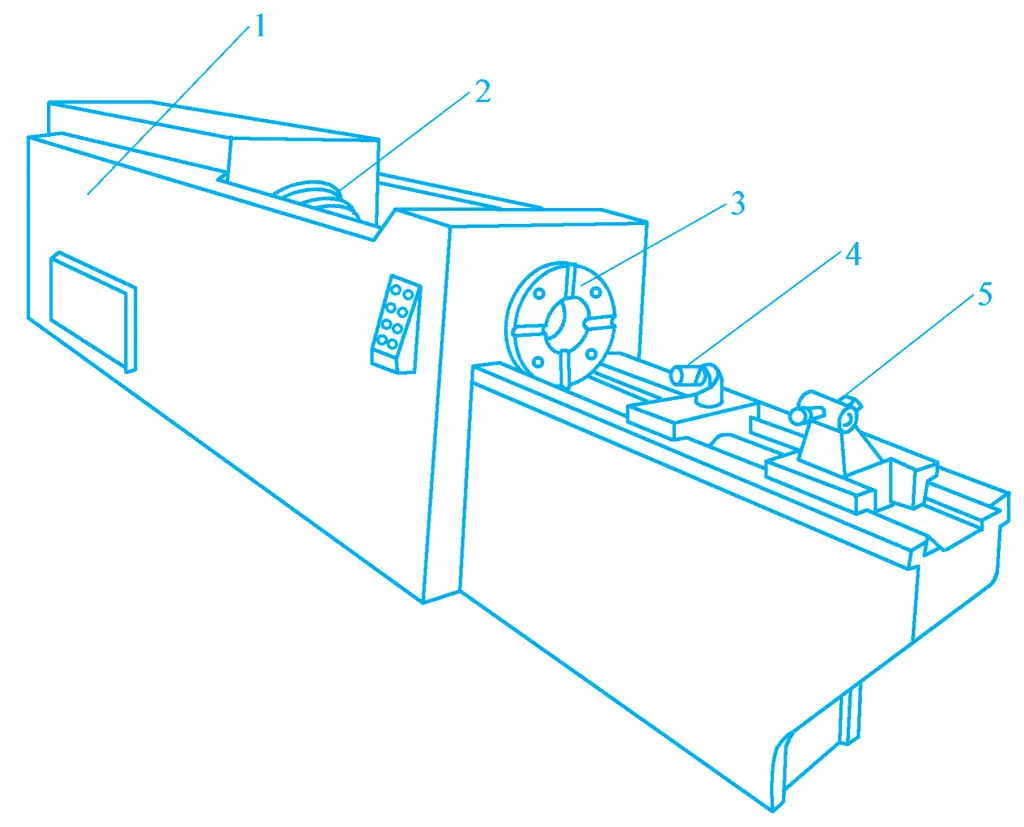

2. Máquina brochadora

Las máquinas brochadoras comunes se pueden dividir en máquinas brochadoras de superficie interna y de superficie externa según la superficie de mecanizado, y se pueden dividir en máquinas brochadoras verticales, máquinas brochadoras horizontales y máquinas brochadoras continuas según la estructura y la disposición.

(1) Brochadora horizontal de interiores

La figura 15 muestra la vista exterior de una máquina de brochado interior horizontal. Dentro de la bancada 1, hay un cilindro hidráulico 2 instalado horizontalmente, que acciona la brocha para que se mueva horizontalmente a través del vástago del pistón, realizando el movimiento principal del brochado.

1-Cama

2-Cilindro hidráulico

Asiento de 3 apoyos

4 Rodillos

5-Escort Chuck

Al brochar en una máquina brochadora, la pieza puede colocarse directamente con su cara extrema contra la cara extrema del asiento de apoyo 3 (o sujetarse con una fijación). El mandril de acompañamiento 5 y el rodillo 4 se utilizan para apoyar la brocha. Antes de comenzar el brochado, el mandril de escolta 5 y el rodillo 4 se mueven hacia la izquierda, permitiendo que la brocha pase a través del orificio prefabricado en la pieza de trabajo, y el extremo izquierdo de la brocha se inserta en el mandril de la brocha en el extremo delantero del vástago. Durante el mecanizado, el rodillo 4 desciende y no funciona.

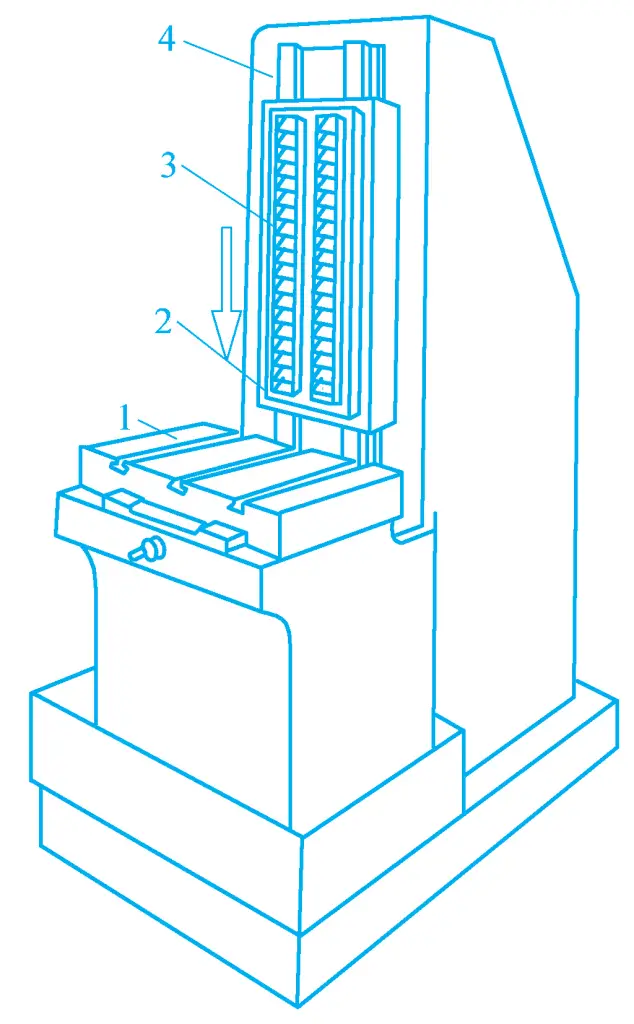

(2) Brochadora vertical

Las brochadoras verticales pueden dividirse en brochadoras verticales internas y brochadoras verticales externas en función de su uso. La figura 16 muestra la vista exterior de una brochadora vertical interna, que puede utilizar brochas o brochas de empuje para mecanizar la superficie interna de la pieza.

1-Estribo inferior

2-Mesa de trabajo

3-Soporte superior

Asiento de 4 deslizamientos

Cuando se mecaniza con una brocha, la pieza de trabajo se coloca con su cara extrema firmemente contra la superficie superior de la mesa de trabajo 2, la brocha se apoya en el soporte superior 3 en el asiento deslizante 4, se inserta desde arriba en el agujero pre-hecho en la pieza de trabajo y el agujero en la mesa de trabajo, y su mango extremo inferior se sujeta en el soporte inferior 1 del asiento deslizante 4. El asiento deslizante 4 es accionado por un cilindro hidráulico para moverse hacia abajo para el brochado. Cuando se mecaniza con una brocha de empuje, la pieza de trabajo también se monta en la superficie superior de la mesa de trabajo, y la brocha de empuje se apoya en el soporte superior 3, mecanizando de arriba a abajo.

La figura 17 muestra la vista exterior de una máquina de brochado externo vertical. La corredera 2 puede desplazarse a lo largo de la guía vertical de la bancada 4, y una brocha externa 3 está fijada en la corredera 2, con la pieza de trabajo sujeta en la fijación de la mesa de trabajo 1. La corredera se desplaza verticalmente hacia abajo para completar el brochado de la superficie externa de la pieza. La mesa de trabajo puede moverse lateralmente para ajustar la cantidad de corte posterior y para retraer la pieza de trabajo durante la carrera en vacío de la herramienta.

1-Mesa de trabajo

2 deslizantes

3-Broach

Cuerpo de 4 camas

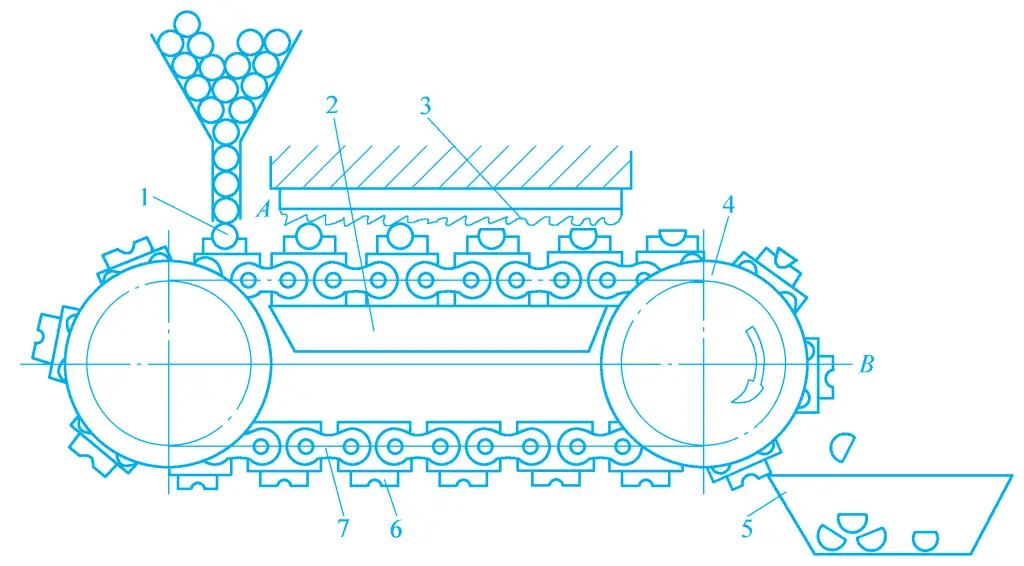

(3) Brochadora continua (brochadora de cadena)

La máquina de brochado continuo es un tipo de máquina de brochado externo de trabajo continuo, cuyo principio de funcionamiento se muestra en la Figura 3-127. La cadena 7 es impulsada por la rueda dentada 4 para moverse a la velocidad de brochado, y múltiples dispositivos 6 están montados en la cadena.

1-Pieza de trabajo

Carril de 2 guías

3-Broach

4-Protectores

5-Caja de colección

6-Fijación

7 Cadenas

La pieza de trabajo se sujeta en la posición A en el dispositivo de fijación, y el brochado se realiza al pasar a través de la brocha 3 fijada anteriormente. En este momento, la fijación se desliza a lo largo del carril de guía 2 en el cuerpo de la cama, y cuando la fijación 6 se mueve a la posición B, se libera automáticamente, y la pieza de trabajo cae en la caja de recogida de producto acabado 5. Este tipo de máquina de brochado procesa de forma continua, por lo que tiene una mayor productividad, y se utiliza comúnmente para la producción en masa de superficies externas de piezas de trabajo pequeñas, como el procesamiento de los planos de conexión y las superficies cóncavas semicirculares de las bielas de los automóviles y tractores.

3. Brocha

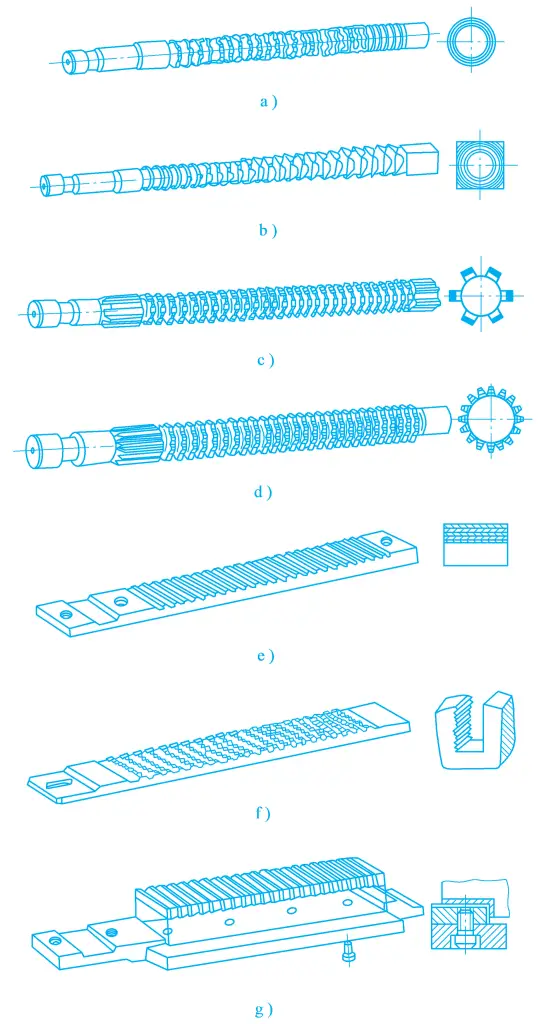

(1) Tipos de brochas

Las brochas se pueden dividir en brochas internas y brochas externas según la posición de la superficie a procesar, y las brochas internas y externas de uso común se muestran en la Figura 19.

a) Brocha de agujeros redondos

b) Brocha de agujero cuadrado

c) Brocha estriada

d) Brocha de engranaje evolvente

e) Brocha plana

f) Brocha de ranura dentada

g) Brocha en ángulo recto

(2) Estructura de las brochas

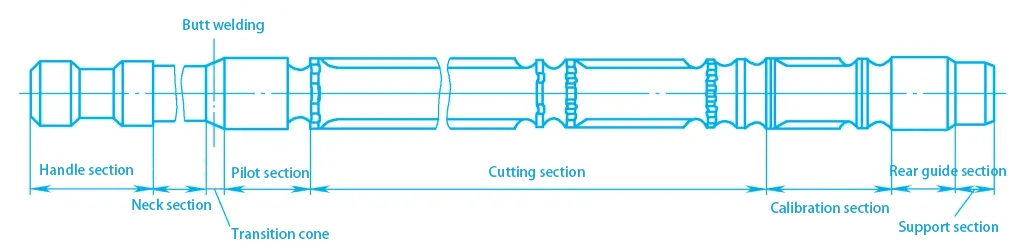

Existen muchos tipos de brochas, pero sus componentes estructurales son básicamente los mismos. A continuación se toma como ejemplo la brocha de agujero redondo que se muestra en la figura 20 para explicar sus componentes y funciones.

1) Vástago

Es la parte de agarre de la brocha, que sirve para transmitir la fuerza de tracción.

2) Cuello

Es la parte de conexión entre el vástago y el cono de transición, generalmente con un diámetro relativamente pequeño para permitir que el vástago pase a través de la barrera de la brochadora, y también es el lugar de marcado.

3) Cono de transición

Se utiliza para guiar la brocha para entrar gradualmente en el agujero de la pieza de trabajo, desempeñando el papel de alinear el centro.

4) Sección principal

Cumple la función de guía, impidiendo que la brocha se ladee.

5) Sección de corte

Se encarga de todo el trabajo de corte del material restante, compuesto por dientes de desbaste, dientes de transición y dientes de acabado.

6) Sección de calibrado

Sirve para pulir y calibrar, también mejora la precisión del mecanizado y la calidad de la superficie, y puede actuar como reserva para el acabado de los dientes, siendo la forma y el tamaño de cada diente completamente idénticos.

7) Sección de salida

Se utiliza para mantener la posición final correcta de la brocha, evitando que los dientes de la brocha dañen la superficie mecanizada o los propios dientes debido al hundimiento tras el corte.

8) Sección de apoyo

Sirve para sujetar la brocha y evitar que se hunda. Por lo general, solo las brochas largas y pesadas tienen una sección de soporte.

4. Método de brochado (diagrama de brochado)

El método de brochado se refiere a la forma en que la brocha corta el material sobrante de la pieza, normalmente expresado en diagramas, de ahí que también se denomine diagrama de brochado. Que el método de brochado esté razonablemente concebido tiene un gran impacto en la magnitud de la fuerza de brochado, la distribución de la carga de los dientes, la longitud de la brocha, la calidad de la superficie de la pieza, la vida útil de la brocha, la productividad y los costes de fabricación.

Los principales métodos de brochado se dividen en tipos estratificados, segmentados e integrales.

(1) En capas

El brochado por capas es un método de brochado en el que el material sobrante se corta capa por capa en secuencia. Los filos que intervienen en el corte suelen ser más largos, la anchura de corte es mayor, hay más dientes y la brocha es más larga. La productividad del brochado por capas es menor, no es adecuado para brochar piezas con una piel dura. El brochado por capas puede dividirse a su vez en:

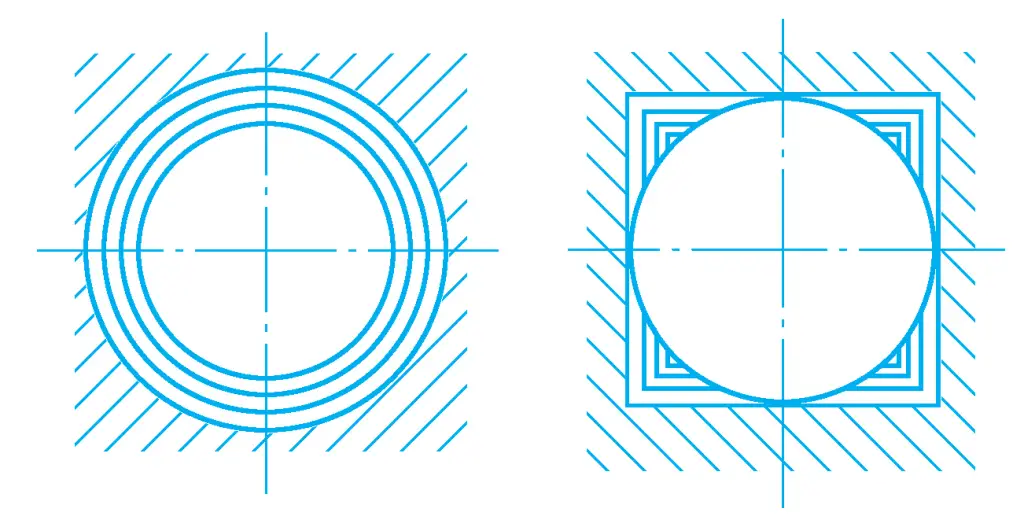

1) Tipo de contorno

La brocha diseñada en el tipo de contorno tiene cada perfil de diente similar a la forma final de la superficie mecanizada, como se muestra en la Figura 21. La forma y el tamaño de la superficie de la pieza están formados por el último diente de acabado y el diente de calibrado, por lo que la calidad de la superficie de la pieza es relativamente alta.

2) Tipo progresivo

La brocha diseñada en el tipo progresivo tiene perfiles de diente que son disímiles a la forma de la superficie que se está brochando. La forma y el tamaño de la superficie mecanizada de la pieza están formados por los filos de corte secundarios de cada diente, como se muestra en la figura 22. Esto es adecuado para el mecanizado de piezas con superficies de forma compleja. La fabricación de la brocha es más sencilla que la del tipo de contorno, pero pueden aparecer restos de la unión del filo de corte secundario en la superficie ya mecanizada de la pieza, lo que se traduce en una peor calidad de la superficie de la pieza.

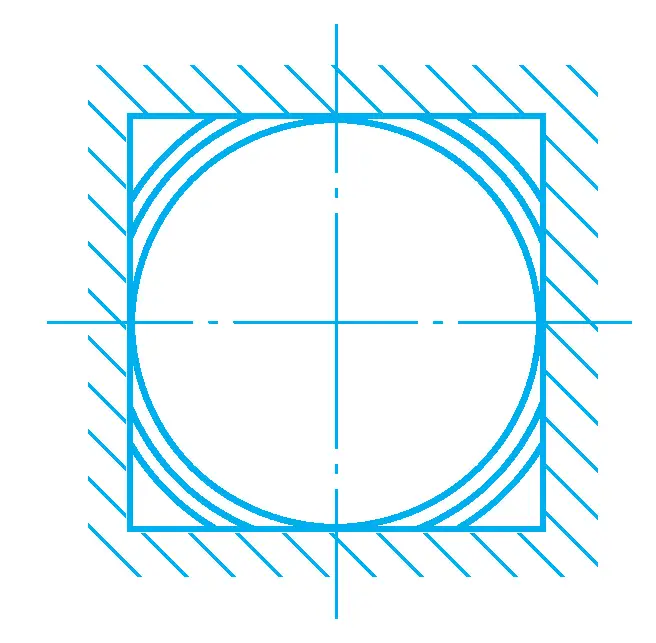

(2) Tipo segmentado (corte giratorio)

El tipo segmentado se refiere a un método de brochado en el que cada capa de material sobrante en la pieza de trabajo es cortada por un grupo de dientes del mismo tamaño o básicamente del mismo tamaño, cortando cada diente sólo una parte del material sobrante, y las posiciones de corte de los dientes sucesivos están escalonadas, siendo todo el sobrante completado secuencialmente por varios grupos de dientes.

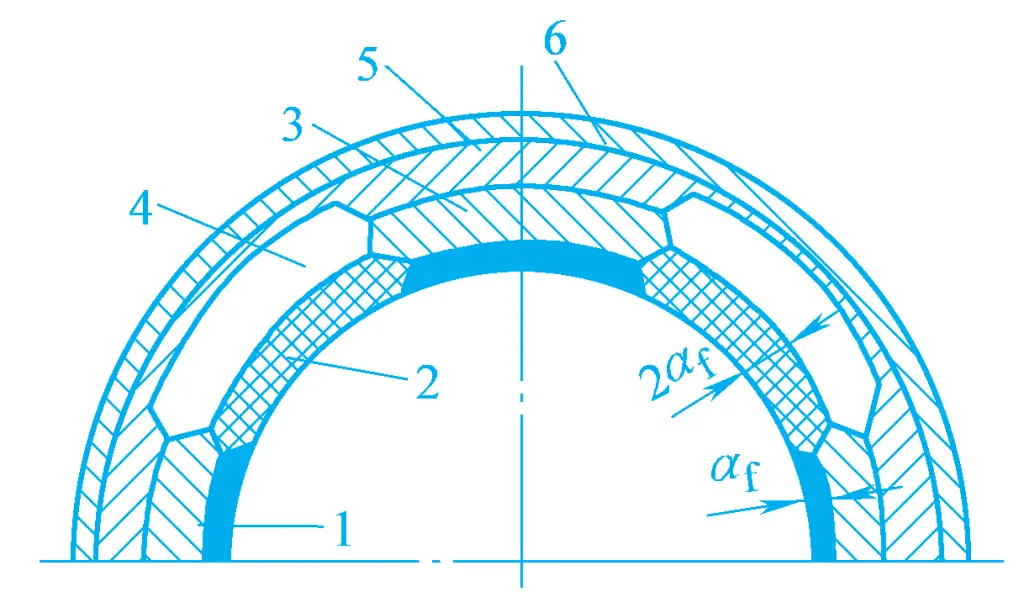

La brocha mostrada en la figura 23 tiene cuatro grupos de dientes de corte, cada grupo contiene dos dientes de corte del mismo diámetro, que eliminan secuencialmente las partes blancas y negras de la capa metálica. La brocha diseñada en el método de brochado segmentado se denomina brocha de corte rotativo, normalmente con 2 a 4 dientes por grupo de dientes.

La ventaja del método de brochado segmentado es que la longitud del filo de corte (anchura de corte) es menor, el grosor de corte admisible es mayor, por lo que la longitud de brochado puede reducirse, la eficacia es alta y puede brochar directamente piezas con una piel dura. Sin embargo, la estructura de este tipo de brocha es compleja, la fabricación es problemática y la calidad de la superficie de la pieza después del brochado es relativamente mala.

(3) Tipo global

El tipo integral es una combinación de los métodos de brochado por capas y segmentado, como se muestra en la figura 24.

1-4-Dientes de corte basto y dientes de transición

5, 6-Dientes de acabado

Combina las ventajas de las brochas de contorno y las brochas de corte rotativo, es decir, los dientes de corte en bruto y los dientes de transición se fabrican con una estructura de corte rotativo, mientras que los dientes de acabado adoptan una estructura de contorno. Esto puede acortar la longitud de la brocha, aumentar la productividad, y también obtener una mejor calidad de la superficie de la pieza de trabajo. Las brochas para agujeros redondos producidas en China utilizan mayoritariamente esta estructura.