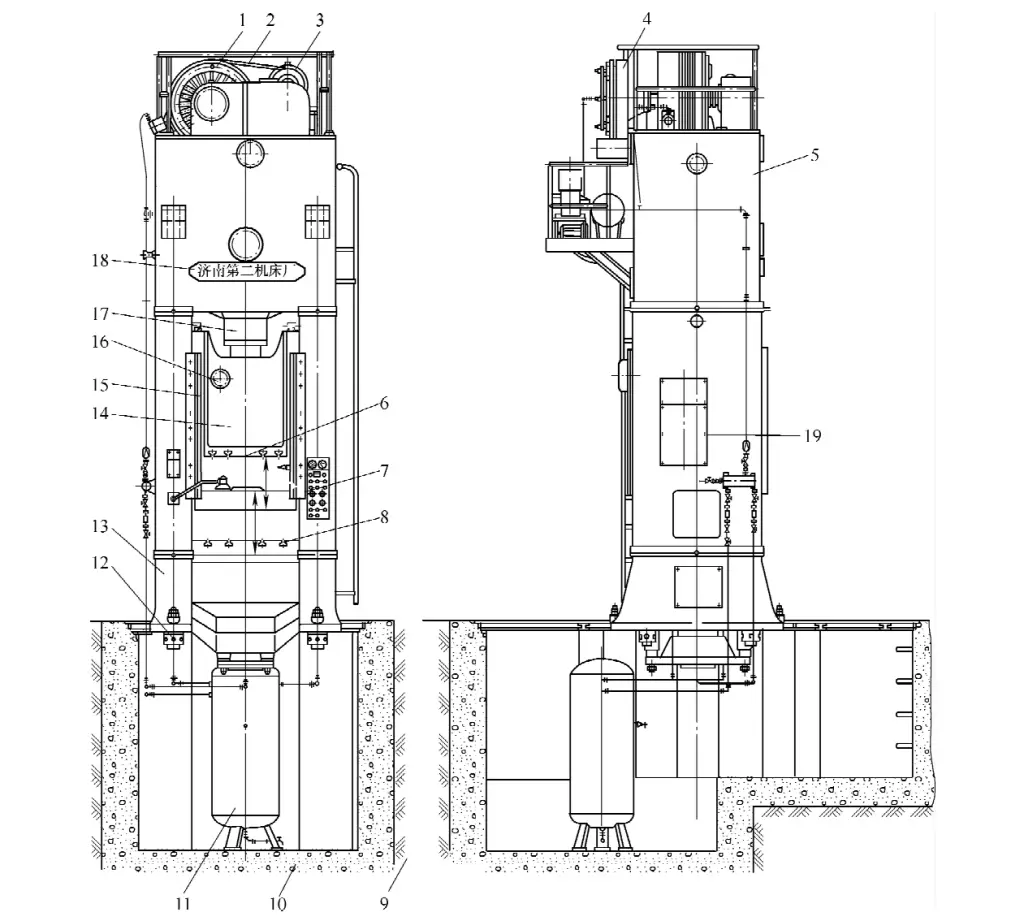

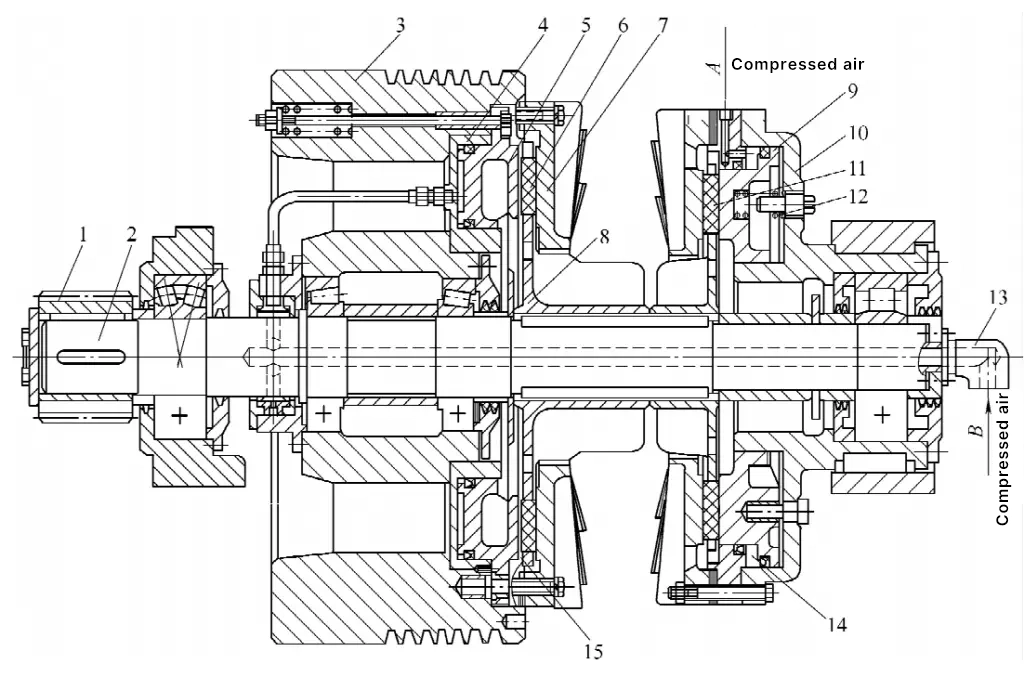

La figura 1 es la estructura básica de una prensa cerrada de un solo punto. La composición de una prensa abierta incluye el bastidor (bancada), el sistema de transmisión, el embrague, el freno, la biela y el mecanismo de deslizamiento, así como el cojín de estirado situado bajo la mesa de trabajo. Las prensas cerradas incluyen prensas cerradas de un punto, prensas cerradas de dos puntos y prensas cerradas de cuatro puntos.

1 - Volante

2 - Correa trapezoidal

3 - Polea pequeña

4 - Embrague

5 - Travesaño superior

6 - Superficie inferior de la corredera

7 - Cuadro eléctrico de control

8 - Placa de mesa de trabajo

9 - Fundación

10 - Hormigón

11 - Depósito de aire

12 - Apriete el tornillo

13 - Base de la máquina

14 - Deslizador

15 - Carril guía

16 - Orificio para el aceite lubricante

17 - Biela

18 - Placa de características del fabricante

19 - Placa de características de los parámetros técnicos

Una prensa de tipo cerrado con una corredera accionada por una sola biela se denomina prensa cerrada de un punto; una prensa con una corredera accionada por dos bielas se denomina prensa cerrada de dos puntos; una prensa con una corredera accionada por cuatro bielas se denomina prensa cerrada de cuatro puntos. Las prensas multipunto cerradas no sólo tienen un gran tonelaje, sino que también tienen mesas de trabajo de tamaño extragrande, adecuadas para el estampado de piezas grandes y extragrandes, como carrocerías de automóviles, grandes piezas de cubierta de vehículos, etc.

I. Sistema de transmisión de las prensas mecánicas

El sistema de transmisión de un prensa mecánica es mucho más compleja que la de una prensa abierta, e incluye principalmente el motor principal, la polea pequeña, la correa trapezoidal, la polea grande y el volante, el embrague y el freno, los engranajes, el cigüeñal o la rueda excéntrica, el cabezal (travesaño superior), el eje de transmisión y el husillo, etc.

El sistema de transmisión es el corazón de la prensa mecánica. Su presión nominal F 公称 la fuerza de estampación requerida por el proceso de estampacióny el trabajo de estampación se realizan mediante el funcionamiento del sistema de transmisión.

Al mismo tiempo, también implementa directamente el número de golpes por minuto de la corredera, y la fuerza de estampación y la salida de trabajo de estampación en diferentes posiciones angulares de la manivela del cigüeñal. Por lo tanto, el sistema de transmisión es el componente más importante y crítico de la prensa mecánica.

La energía para el funcionamiento del sistema de transmisión de una prensa mecánica procede del motor eléctrico. Cuando el motor eléctrico se enciende y arranca, la potencia de rotación del motor se transmite al volante de inercia a través de la pequeña polea situada en el extremo exterior del eje del motor mediante la correa trapezoidal.

En el estado de inactividad, el embrague está desacoplado, y el volante gira libremente para almacenar energía, listo para producir suficiente trabajo de estampado durante el procesamiento de estampado; una vez que el embrague está acoplado, la potencia rotacional del motor eléctrico puede impulsar el cigüeñal a través del embrague, tirando de la biela montada en el cigüeñal del cigüeñal, y arrastrando el deslizador para que se mueva verticalmente hacia arriba y hacia abajo a lo largo de la dirección de estampado dentro del riel guía.

II. Sistema de embrague y freno de las prensas mecánicas

Las prensas utilizan motores de gran potencia, arranque lento y gran corriente de arranque. Cuando el motor se detiene, debe tardar algún tiempo en detenerse por completo debido a la inercia de la rotación del rotor. La combinación de embrague y freno puede controlar el arranque o la parada de la prensa mecánica mientras el motor gira, cumpliendo los requisitos de estampación a alta velocidad y parada instantánea de la prensa mecánica.

1. Embrague para prensas mecánicas

Los embragues utilizados en las prensas abiertas de fabricación china, especialmente las que tienen una presión nominal de 1600kN o menos, adoptan en su mayoría embragues rígidos de estructura sencilla y bajo coste. Hay muchos tipos de embragues para prensas mecánicas, generalmente divididos en embragues rígidos y embragues de fricción.

Los embragues rígidos comunes incluyen embragues dentados, embragues de pasador deslizante y embragues de llave giratoria. Entre ellos, el embrague de llave giratoria tiene mejor rendimiento y ahora ha sustituido a los embragues dentados y los embragues de pasador deslizante y se utiliza ampliamente en las prensas mecánicas abiertas de fabricación china.

Ventajas de los embragues rígidos: estructura simple y compacta, tamaño pequeño, fácil de fabricar, fácil de mantener, bajo coste de fabricación y bajo coste de uso, no necesitan aire comprimido. Sus desventajas: transmisión de par pequeño, incapaz de detener la corredera en cualquier posición, funcionamiento inseguro, acompañado de impactos y vibraciones al embragar.

La aplicación de embragues rígidos es más adecuada para prensas abiertas pequeñas. Como el tonelaje es pequeño, el par transmitido tampoco es grande. Para reducir el impacto al engranar, el embrague rígido puede instalarse en el cigüeñal. Las prensas pequeñas suelen tener poca altura, y la corredera es pequeña. Al ajustar el troquel, el volante puede girarse manualmente sin necesidad de desplazar el estándar de carrera.

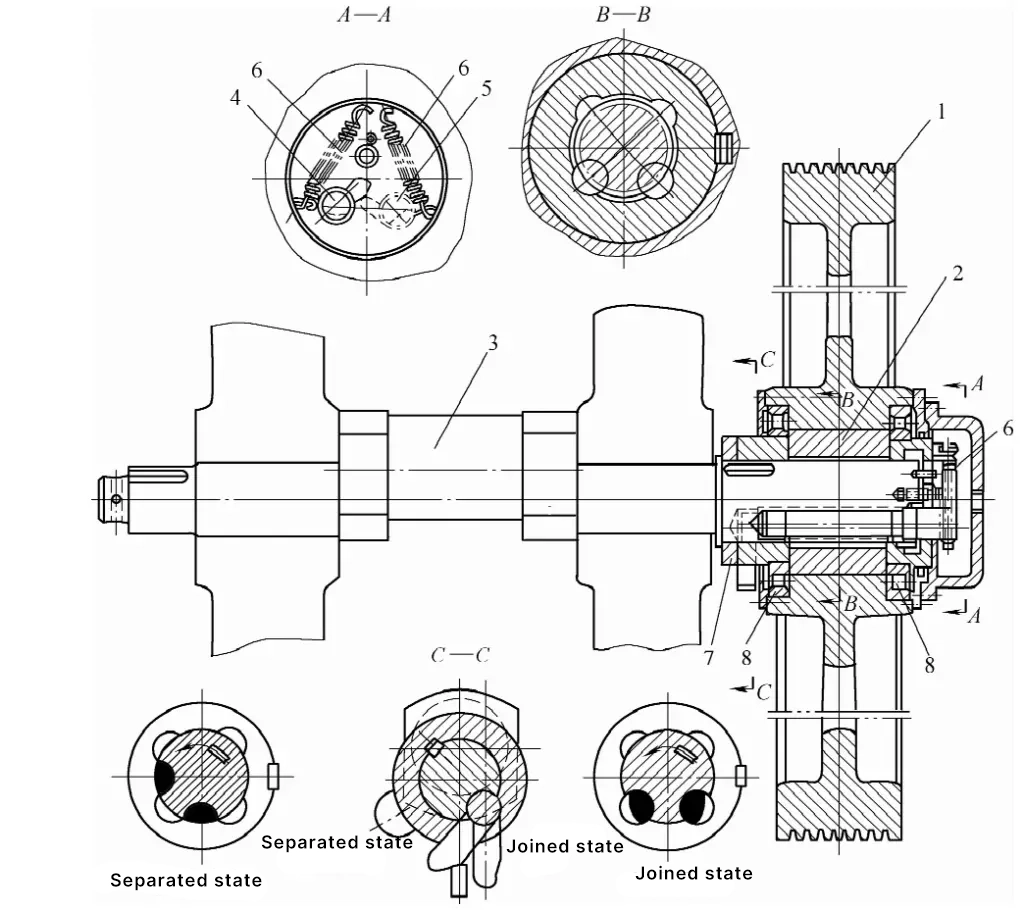

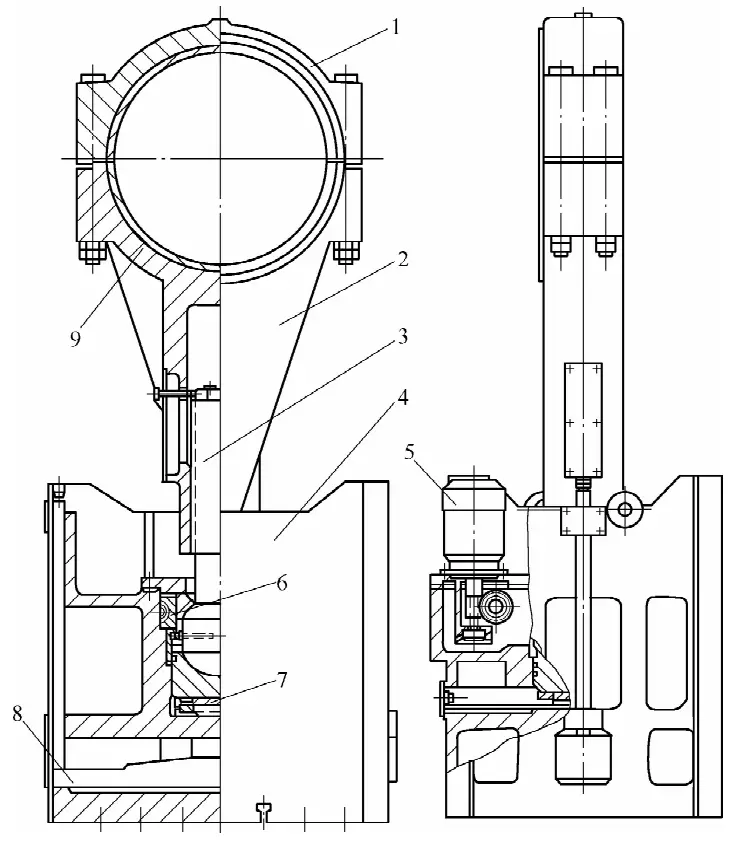

La figura 2 muestra el embrague de llave de doble giro ampliamente utilizado. Su estructura y proceso de acción son los siguientes:

1 - Volante

2 - Funda de compromiso

3 - Cigüeñal

4, 5 - Teclas de giro

6 - Primavera

7 - Placa de levas

8 - Rodamiento

El volante 1 contiene un manguito de acoplamiento 2 con cuatro ranuras semicirculares, y dos chavetas giratorias 4 y 5 se encajan en las dos muescas del extremo derecho del cigüeñal 3. La secuencia de funcionamiento: cuando el extremo posterior de la llave giratoria 4 de la izquierda pierde el control del mecanismo de funcionamiento (véase la figura 3), los extremos derechos de las llaves giratorias 4 y 5 giran un cierto ángulo bajo la acción del muelle 6, poniendo ambas llaves giratorias en estado de funcionamiento engranado, y la prensa se pone en marcha.

1 - Placa de la espada

2 - Estantería

3, 5, 7 - Primavera

4 - Árbol de levas

6 - Palanca

8 - Vivienda

9 - Engranaje

10 - Varilla de tracción

11 - Electroimán

12 - Cam

Cuando la prensa se detiene, es la leva 12 de la figura 3 la que vuelve a su posición original. Cuando el extremo de la llave giratoria 4 de la izquierda toca esta pieza, hace que la llave giratoria 4 gire hacia atrás y se acueste en la ranura del cigüeñal. Al mismo tiempo que la chaveta giratoria 4 gira hacia atrás, su trinquete del extremo derecho acciona el trinquete del extremo derecho de la chaveta giratoria 5, haciendo también que la chaveta giratoria 5 gire dentro de la muesca del cigüeñal, y el volante gira al ralentí.

2. Mecanismo de funcionamiento del embrague de llave giratoria

La figura 3 muestra el mecanismo de funcionamiento del embrague de llave giratoria. La carcasa 8 está montada en la pared de la bancada, debajo del embrague de llave giratoria, y utiliza la oscilación de la leva 12 para controlar la conexión y desconexión del embrague. Este mecanismo de funcionamiento puede alcanzar dos estándares para la prensa pequeña: carrera única y carrera continua.

Cuando la prensa inicia una sola carrera, es necesario encajar el extremo superior de la varilla de tracción 10 en el pasador del extremo inferior de la placa de la espada 1. Una vez activado el electroimán 11, éste tira del extremo derecho de la palanca 6 hacia arriba, y el extremo izquierdo tira de la barra de tracción 10 hacia abajo, haciendo que la placa de la espada 1 también se mueva hacia abajo. La placa de la espada 1 presiona la cremallera 2 para que se mueva hacia abajo, haciendo girar el engranaje 9. Como el engranaje 9 está engranado en el árbol de levas 4, el árbol de levas 4 también gira.

Del mismo modo, la leva 12 en el extremo izquierdo del eje oscila, y el extremo de la llave giratoria 4 en la figura 2 pierde el control, haciendo que la llave se enganche con el cigüeñal y comience el deslizamiento. Cuando el cigüeñal gira una vuelta, la placa de leva 7 montada sobre el cigüeñal en la figura 2 empuja la placa de la espada 1 para que oscile hacia la derecha, la cremallera 2 pierde el control de la placa de la espada 1, y se mueve hacia arriba bajo la acción del muelle 7.

El engranaje 9 se invierte, haciendo que la leva 12 vuelva a su posición original, al tiempo que bloquea el extremo posterior de la llave giratoria. La llave giratoria 4 de la figura 2 se introduce en la muesca del cigüeñal, el embrague se desacopla y el freno de correa situado en el otro extremo del cigüeñal impide el movimiento de la corredera.

Cuando la prensa inicia una carrera continua, es necesario encajar el extremo superior de la barra de tracción 10 directamente en el pasador del extremo inferior de la cremallera 2. Cuando se activa el electroimán 11, la palanca 6 tira directamente de la cremallera 2 hacia abajo, girando el engranaje 9, haciendo oscilar la leva 12 y accionando el embrague. Una vez que el electroimán 11 se desactiva, debido a la acción del muelle 7, la cremallera 2 se mueve hacia arriba, haciendo que la leva 12 vuelva a su posición original, el embrague se desacopla y la corredera deja de moverse.

La prensa mecánica de tipo abierto utiliza tres tipos de embragues rígidos: el llamado embrague de dientes incrustados, que se acopla mediante la inserción lateral de dientes; el de pasador deslizante, también conocido como embrague de pasador; y el embrague de llave giratoria, que se acopla mediante la inserción de un pasador deslizante o la rotación de un cuerpo de llave para transmitir la fuerza de rotación (par).

Estos embragues utilizan elementos de conexión rígidos como dientes, pasadores y chavetas para una conexión dura, uniendo forzosamente el eje de accionamiento del volante con el cigüeñal como uno solo, transmitiendo la potencia rotacional (par) desde el motor eléctrico a través del eje de accionamiento al eje principal (cigüeñal), y luego tirando de la corredera hacia arriba y hacia abajo a lo largo del carril guía a través de la biela para realizar el proceso de estampación.

Las principales desventajas de este tipo de embrague rígido: durante el acoplamiento, se producen impactos y vibraciones y se genera ruido, lo que contamina el medio ambiente; no es posible detener la corredera en cualquier posición, lo que hace que el funcionamiento sea inseguro; al desembragar para detener el cigüeñal, la corredera sólo puede detenerse cerca del punto muerto cercano del cigüeñal, y el ajuste de la matriz requiere mover manualmente el volante para obtener una carrera en pulgadas, lo que resulta incómodo e inseguro.

Y lo que es más importante, si durante el cierre hacia abajo y el prensado de la matriz se descubre que hay objetos extraños en la zona de trabajo del molde que deben retirarse urgentemente, o la alimentación de material no está en su sitio y necesita un ajuste, o las manos se extienden involuntariamente en la zona de trabajo del molde sin tiempo para retirarse o sin poder retirarse inmediatamente, o el peligro de aplastarse los dedos aún no se ha advertido...

En el momento en que la matriz superior perfora hacia abajo, aunque el operario principal se percate del peligro y accione rápidamente el interruptor de separación para detener la corredera, aunque el embrague esté desembragado, la corredera seguirá moviéndose hacia abajo, completando una carrera antes de volver al punto muerto superior para detenerse. Es inevitable que se produzcan accidentes de molde, accidentes de equipo o incluso accidentes de seguridad personal.

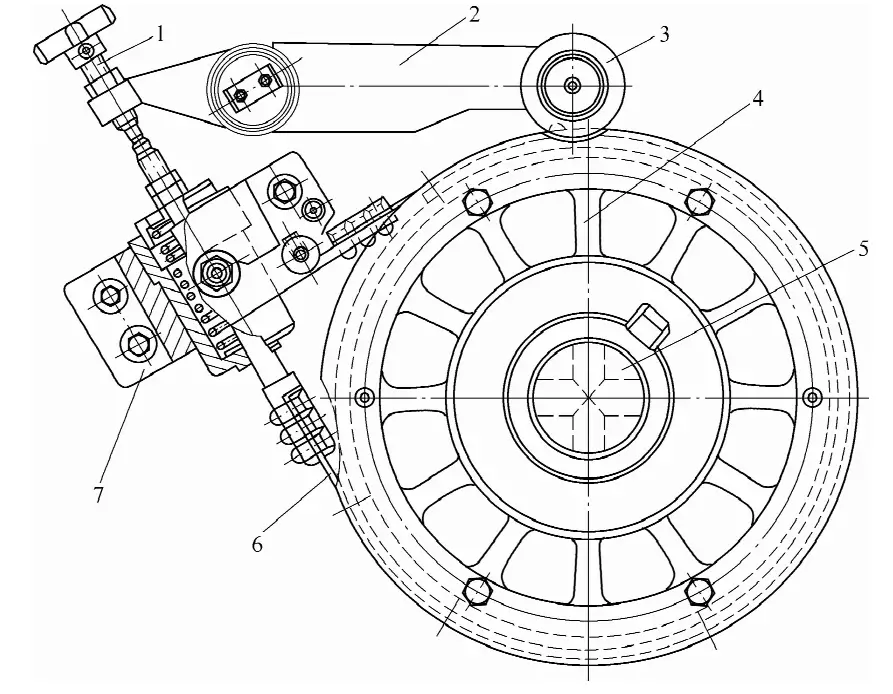

3. Freno

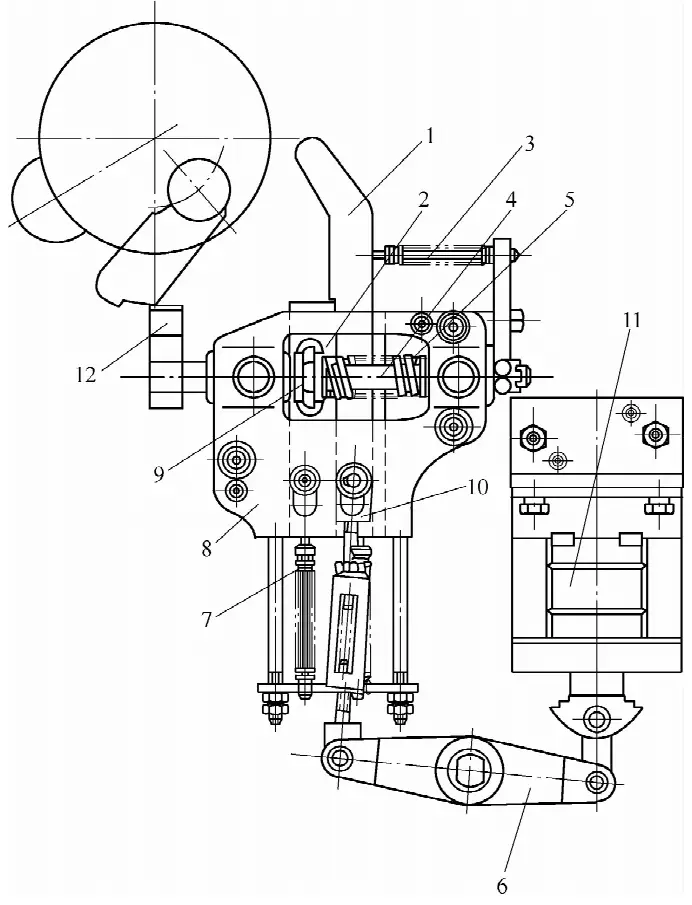

La figura 4 muestra el freno de correa montado en el otro extremo del cigüeñal. Su función es frenar el movimiento de la corredera una vez desembragado el embrague, deteniendo la prensa.

La rueda del freno está enchavetada en el cigüeñal. La carcasa del freno está montada sobre la bancada. El material de fricción de la superficie interior de la cinta de freno roza con la superficie exterior de la rueda de freno, generando un par de frenado. El tornillo de ajuste puede regular la magnitud del par de frenado.

1 - Tornillo de ajuste

2 - Palanca de freno

3 - Rodillo

4 - Rueda de freno

5 - Cigüeñal

6 - Cinta de freno

7 - Cárter de freno

4. Embrague de fricción

Las prensas medianas y grandes utilizan todas embragues de fricción. Las ventajas de este tipo de embrague son: transmite un gran par; puede realizar diversas operaciones normalizadas, como carrera única, carrera continua automática, carrera de ajuste por pulgadas, etc.; el ajuste del molde es relativamente cómodo, y el embrague se acopla suavemente con poco impacto. Las desventajas son: estructura compleja; grandes dimensiones; el deslizamiento relativo entre las placas de fricción consume una cantidad considerable de energía y genera una gran cantidad de calor.

Hay muchos tipos de embragues de fricción, como los secos y los húmedos, los de disco único y los multidisco. Sus fuentes de alimentación son neumáticas, hidráulicas, electromagnéticas, etc. La figura 5 muestra un embrague de fricción de disco único que se utiliza ampliamente tanto a nivel nacional como internacional.

1 - Engranaje pequeño

2 - Eje de embrague

3 - Volante

4 - Cilindro de enganche

5 - Pistón

6, 11 - Bloque de fricción

7 - Placa de fricción

8 - Bandeja de bloques de fricción

9 - Pistón

10 - Cilindro de freno

12 - Primavera

13 - Entrada de aire

14 - Freno

15 - Embrague

El embrague y el freno están montados en el mismo eje, con el embrague también montado en el volante, y la carcasa del freno fijada junto con el cuerpo de la prensa. Cuando la prensa está parada, el volante de inercia 3 gira en vacío sobre el eje del embrague 2. Al arrancar la prensa, el aire comprimido procedente de la válvula de distribución de aire se divide en dos vías, A y B, que entran en el freno y el embrague.

Debido a la diferencia de tiempo de la válvula de aire, el aire comprimido de la trayectoria A entra primero en el cilindro de freno 10, empujando el pistón 9 hacia la derecha para desengancharse del bloque de fricción 11, a la vez que comprime el muelle 12.

El aire comprimido de la trayectoria B entra en el cilindro de acoplamiento 4 del embrague desde el extremo derecho del eje a través de la entrada de aire 13 y los orificios del eje de embrague 2, empujando el pistón 5 hacia la derecha, presionando el bloque de fricción 6 firmemente contra la placa de fricción 7. En este punto, el volante de inercia acciona la bandeja del bloque de fricción 8 y el eje del embrague 2 para que giren, accionando el sistema de transmisión de la prensa a través del engranaje pequeño del extremo izquierdo del eje del embrague 2.

Cuando la prensa se detiene, la válvula de distribución de aire que controla los dos cilindros se desenergiza simultáneamente. Debido a una diferencia de tiempo en la válvula de distribución, el cilindro del embrague se purga primero, desacoplando el embrague. A continuación, el cilindro de freno se purga y, bajo la acción del muelle, se frena el movimiento de la corredera de la prensa.

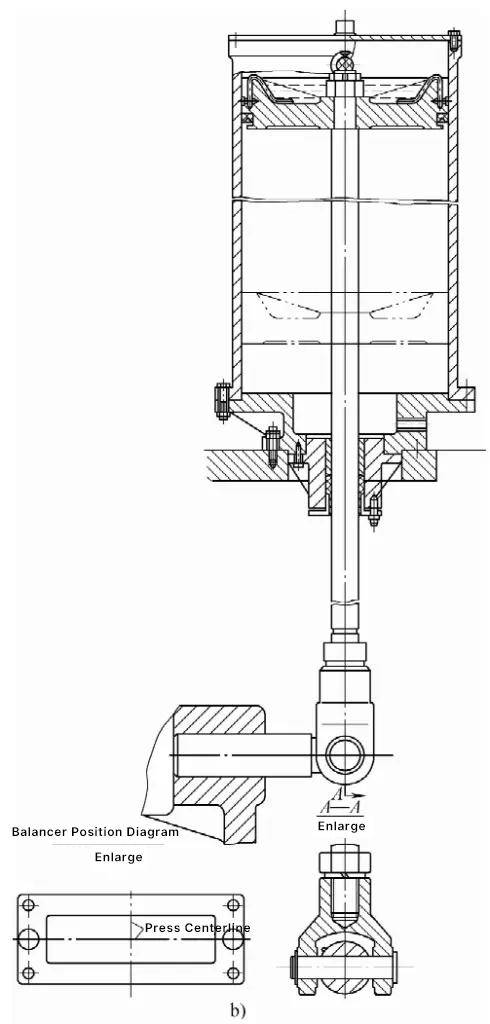

III. Sistema de bielas y correderas de prensas mecánicas

El sistema de biela y corredera, como se muestra en la figura 6. Se trata de un sistema de biela y corredera de un solo punto de prensado. La biela está montada en la biela del cigüeñal, y el movimiento de rotación del cigüeñal se convierte en el movimiento lineal alternativo de la corredera. La biela convierte el par del cigüeñal en el fuerza de perforación del carro sobre la pieza.

1 - Tapa del elevador

2 - Enlace

3 - Tornillo de ajuste

4 - Deslizador

5 - Ajuste del motor

6 - Turbina

7 - Bloque colapsable

8 - Varilla eyectora

9 - Teja de unión

1. Mecanismo de enlace

El elevador consta de dos partes principales: el elevador y el tornillo de ajuste. El extremo superior del varillaje está conectado a la biela del cigüeñal, y el extremo inferior del tornillo está conectado a la corredera.

2. Mecanismo deslizante

El mecanismo deslizante incluye el cuerpo deslizante, el mecanismo de ajuste de altura cerrado, el dispositivo de equilibrado, el dispositivo de protección contra sobrecargas y el dispositivo de retorno de material, etc.

(1) El cuerpo deslizante es una estructura en forma de caja.

La superficie inferior tiene una ranura trapezoidal o un orificio roscado para fijar la placa base superior de la matriz de punzón.

(2) Mecanismo de ajuste de altura cerrado

El mecanismo de ajuste de la altura cerrada está configurado para que moldes de diferentes alturas cerradas puedan instalarse en la misma prensa, de forma que matrices de punzonado con varias alturas cerradas puedan trabajar en la misma prensa.

Para prensas grandes y medianas, especialmente prensas cerradas de un punto, prensas cerradas de dos puntos y prensas cerradas de cuatro puntos, la corredera es pesada y, por lo general, se utiliza un mecanismo de ajuste motorizado. Este mecanismo consiste en un motor dedicado y un conjunto de engranajes de reducción, y la altura cerrada se puede ajustar automáticamente con sólo encender el interruptor del motor. En las prensas pequeñas, debido a la menor masa de la corredera, la altura de cierre puede ajustarse manualmente con una llave especial.

(3) Equilibrador.

En las prensas cerradas, especialmente las de gran tonelaje cerradas de un punto, cerradas de doble punto y cerradas de cuatro puntos, la corredera es pesada y, junto con la matriz superior fijada en la corredera, la masa se mide en toneladas, algunas incluso pesan decenas de toneladas.

Durante el proceso de estampación, una corredera tan pesada combinada con la matriz del punzón puede tener un efecto adverso en la estabilidad de la estructura vertical de la prensa. Por lo tanto, los equilibradores neumáticos son ampliamente utilizados en prensas cerradas grandes y medianas, con las funciones de:

- Mejora de la estabilidad del movimiento de la corredera;

- Mejora del funcionamiento del freno, reduciendo la generación de calor;

- Mantener la precisión dinámica de la prensa, manteniendo uniforme la holgura entre las distintas superficies de guiado de la corredera;

- Evitar que la corredera caiga por su propio peso en caso de accidente, provocando daños personales.

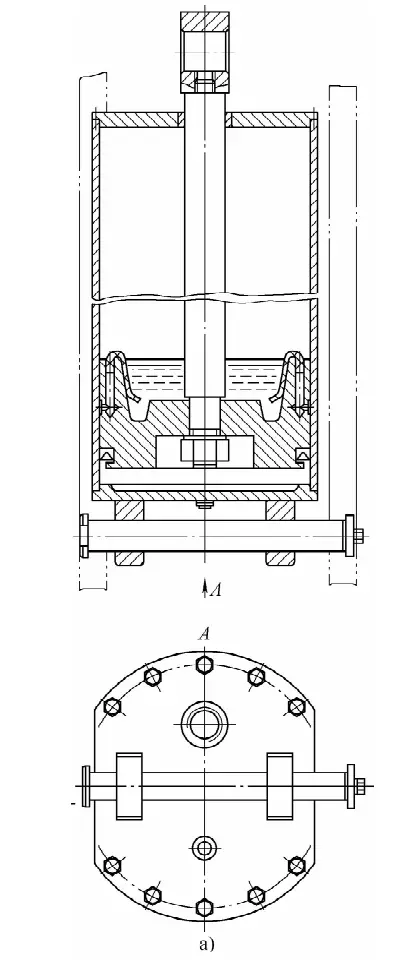

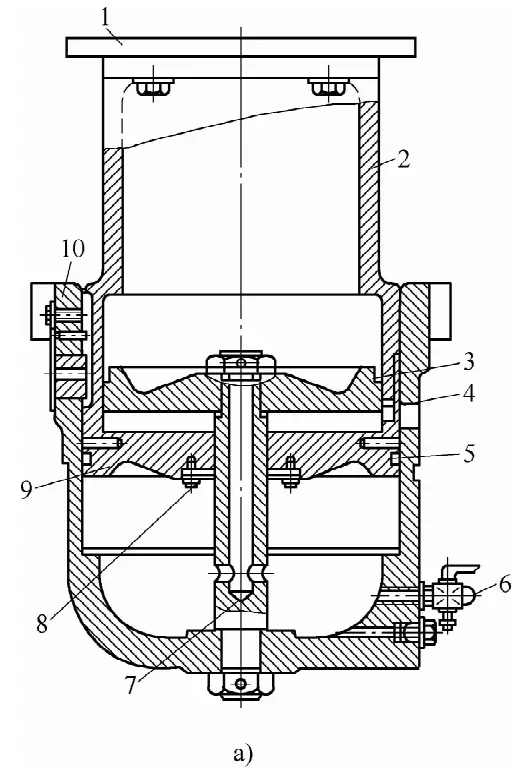

La estructura típica del equilibrador se muestra en la Figura 7.

a) Equilibrador para prensa monopunto cerrada tipo J31-400

b) Equilibradora de prensa cerrada de doble punta tipo J36-400

La posición de instalación del equilibrador depende de la disposición general de la prensa y no debe descuidar la comodidad del mantenimiento. Normalmente, los cilindros equilibradores se montan en la superficie superior del travesaño, en los lados delantero y trasero del travesaño, o en el interior de las columnas izquierda y derecha, con un número que varía de 2 a 4, y las prensas pesadas pueden tener hasta 6 cilindros equilibradores. La línea de fuerza resultante de cada equilibrador debe pasar por el centro de gravedad del bloque deslizante para evitar que éste se incline debido a una fuerza desigual y no funcione con suavidad.

(4) Dispositivo de obturación.

Las prensas mecánicas están equipadas con un dispositivo de corte dentro del bloque deslizante, que se utiliza para empujar las piezas estampadas fuera de la matriz durante la carrera de retorno del bloque deslizante, o para descargar el material sobrante del punzón. En las prensas abiertas se suelen utilizar dispositivos de corte rígidos.

Los dispositivos de obturación rígida más comunes son los expuestos y los ocultos, siendo los expuestos los más utilizados. De hecho, un travesaño (también llamado travesaño), un dispositivo de corte rígido, se instala dentro del bloque deslizante. Las prensas cerradas grandes y medianas suelen utilizar dispositivos de cegado neumáticos.

(5) Dispositivo de protección contra sobrecargas.

Durante el proceso de estampación de una prensa mecánica, la fuerza de estampación real generada supera la presión admisible de la prensa, lo que se considera una sobrecarga. La sobrecarga de la prensa puede causar deformaciones o incluso daños en las piezas portantes de la prensa, como el cigüeñal y los engranajes de transmisión, lo que puede provocar accidentes en el equipo.

Dado que la presión admisible de la prensa depende de la resistencia a la flexión de su cigüeñal y de la resistencia al cizallamiento del perfil de los dientes del engranaje, mientras que la potencia de la prensa depende de la energía almacenada de su volante de inercia y de la potencia de salida del motor eléctrico y de su capacidad de sobrecarga admisible. Al seleccionar una prensa, si sólo se calcula la presión, la velocidad del volante de inercia de la prensa puede caer bruscamente debido a la sobrecarga de potencia, haciendo que el motor eléctrico patine, la bobina se sobrecaliente y se queme.

La presión nominal de la prensa es la presión máxima generada por el bloque deslizante antes de alcanzar el punto muerto inferior durante toda su carrera, y la presión en el punto medio de su carrera es la más pequeña, sólo la mitad de su presión nominal. Esto es muy importante para la extrusión, la embutición profunda y el punzonado de chapas gruesas, y debe calcularse cuidadosamente. La curva de presión-carrera de la prensa debe compararse con la curva de presión-carrera de diferentes procesos de estampado de las piezas estampadas para controlar que la fuerza de estampado real no se sobrecargue.

Las sobrecargas de la prensa y los fenómenos que pueden provocarlas ocurren con frecuencia en el lugar de estampación: selección inadecuada de la prensa; tornillos de la matriz flojos, lo que provoca la desalineación de la matriz y la expulsión de la matriz superior; pérdida de ajuste de la matriz; tolerancia del espesor del material o aumento del espesor; variación excesiva del volumen de la pieza en bruto; cambio del grado del material con aumento de la resistencia (resistencia a la deformación); despunte del borde de la matriz o incluso astillado; entrada de materiales apilados en la matriz u objetos extraños en el interior de la matriz, etc. Todos estos factores pueden provocar daños en el equipo y accidentes, por lo que es necesario instalar dispositivos de protección contra sobrecargas en el interior del bloque deslizante, es decir, dispositivos de protección contra sobrecargas.

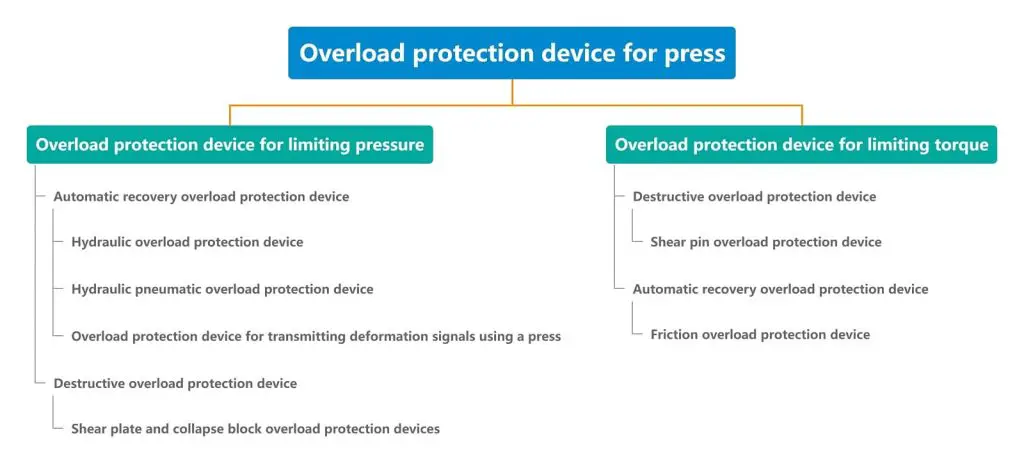

Existen muchos tipos de dispositivos de protección contra sobrecargas para prensas mecánicas, como se muestra en la figura 8.

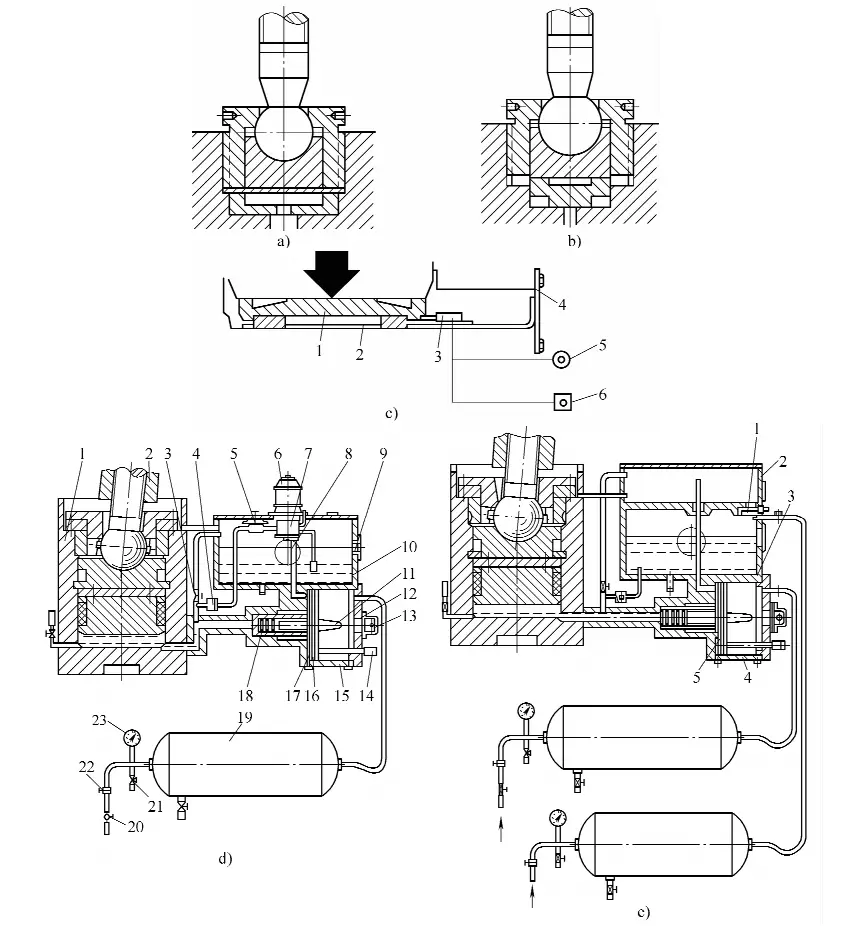

En la figura 9 se muestran los dispositivos de protección contra sobrecargas más utilizados en prensas mecánicas.

a) Dispositivo de protección contra sobrecargas de tipo placa de cizallamiento

b) Dispositivo de protección contra sobrecargas de tipo bloque plegable

c) Dispositivo alemán de protección contra sobrecargas de tipo bloque plegable

1-Bloque de presión

2 almohadillas

3-Interruptor de desplazamiento

4-Cubierta inferior

5-Luz roja de señalización

Botón d

d) Dispositivo alemán de protección contra sobrecargas con bomba hidráulica

1-Bloque deslizante

2-Varilla de conexión

3, 20, 21-Puerta

4-Válvula de retención

5-Válvula de ajuste

6-Motor eléctrico

7 - Bomba hidráulica

8 - Un par de tráqueas

9 - Indicador de aceite

10 - Depósito de combustible

11 - Barra de cola

12 - Disco triturador

13 - Portada

14 - Varilla de empuje

15 - Cilindro de sobrealimentación

16 - Pistón de sobrealimentación

17 - Un par de cilindros

18 - Núcleo de la válvula de descarga

19 - Cilindro de almacenamiento de aire

22 - Válvula reductora de presión

23 - Manómetro

e) Dispositivo alemán de protección contra sobrecargas sin bomba hidráulica

1 - Válvula

2 - Depósito superior de aceite

3 - Depósito de aceite inferior

4 - Cilindro Boost

5 - Pistón Boost

IV. Almohadilla de dibujo profundo

1. Finalidad del bloc de dibujo

Durante el proceso de embutición profunda de chapa metálica, para evitar las arrugas debidas a un alto grado de deformación, se suele adoptar la embutición profunda con prensado de bordes. El cojín de embutición profunda está diseñado específicamente para proporcionar la fuerza de prensado de bordes. Además, el cojín de embutición profunda también puede proporcionar la fuerza de expulsión para expulsar la chapa formada. piezas de estampación de la matriz cóncava, incluidos el punzonado y diversos conformados, piezas de estampación de volumen.

Las prensas pequeñas no instalan cojines de embutición profunda, y el prensado de los bordes y la expulsión de las piezas embutidas corren a cargo del troquel. No hay ninguna dificultad en el diseño estructural de la matriz.

2. Formas estructurales del cojín de embutición profunda

Hay cuatro formas estructurales de la almohadilla de embutición profunda: tipo de goma, tipo de resorte, tipo neumático puro y una combinación de tipo neumático e hidráulico. Las almohadillas de embutición profunda que utilizan elementos elásticos como el caucho y los resortes para proporcionar la fuerza de prensado del borde y la fuerza de expulsión se instalan principalmente en la matriz, adecuadas para piezas de estampación de embutición profunda pequeñas y poco profundas y matrices con una fuerza de expulsión pequeña. Para estampar en pequeñas prensas abiertas con presión nominal F 公称 ≤1000kN, se suele utilizar este tipo de cojín de embutición profunda.

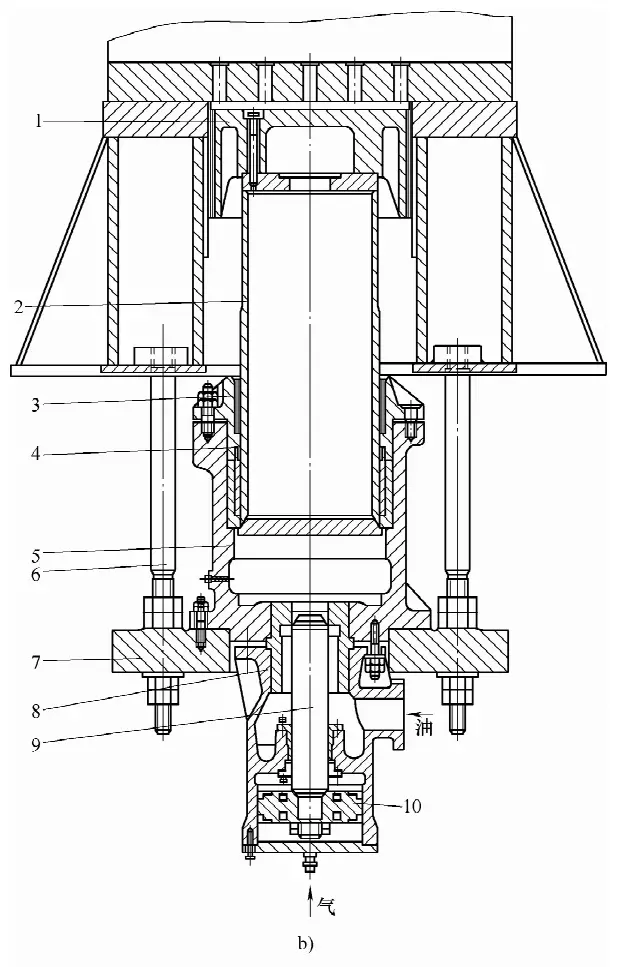

Las prensas mecánicas grandes y medianas son prensas cerradas con una presión nominal F 公称 ≤1600KN, incluidas las prensas cerradas de un punto, las prensas cerradas de doble punto, las prensas cerradas de embutición profunda de doble punto y las prensas cerradas de cuatro puntos, suelen utilizar los dos tipos de almohadillas de embutición profunda que se muestran en la figura 10.

a) Almohadilla neumática de embutición profunda

1 - Placa distanciadora

2 - Cilindro de pistón

3, 5, 8 - Anillos de estanqueidad

4 - Pistón fijo

6 - Válvula de purga de aire

7 - Vástago fijo

9 - Tapón móvil

10 - Cuerpo del cilindro

b) Plataforma hidráulica de embutición profunda

1 - Bandeja

2 - Émbolo

3 - Brida

4 - Junta de estanqueidad

5 - Cilindro hidráulico

6 - Perno

7 - Placa base

8 - Cuerpo del cilindro de cierre

9 - Vástago de válvula

10 - Pistón

V. Sistema neumático de transmisión de potencia

Las prensas mecánicas utilizan ampliamente el aire comprimido para accionar algunos componentes y durante el proceso de estampación, o para sustituir la mano de obra en diversas tareas de automatización. Las prensas mecánicas grandes y medianas utilizan embragues neumáticos de fricción, frenos, almohadillas de embutición profunda, cilindros de equilibrado, manipuladores, así como soplado de piezas estampadas del molde, limpieza de la mesa de trabajo de la prensa y del área de trabajo del molde, todo ello accionado o soplado por aire comprimido de 0,4~0,6MPa.

La transmisión neumática tiene las ventajas de una acción rápida, un mantenimiento sencillo, un medio limpio, y la conveniencia del suministro centralizado de la producción y el transporte a larga distancia del aire comprimido. Al mismo tiempo, el aire comprimido tiene una amplia gama de fuentes, de bajo costo, y es un material de producción básico indispensable para las fábricas de fabricación. La producción de la prensa sólo necesita conectarse a la red de aire para la entrada.

VI. Sistema de lubricación

1. El papel de la lubricación de las prensas

Las piezas móviles y ajustables utilizadas en la prensa, especialmente las que tienen un movimiento relativo (ajuste), deben lubricarse para reducir el desgaste de las piezas de la máquina, mantener la precisión de fábrica y el estado técnico de la prensa durante el mayor tiempo posible, mejorar su vida útil y, al mismo tiempo, reducir el consumo de energía y los costes de mantenimiento.

2. Tipos de lubricantes para prensas

Los lubricantes para prensas mecánicas pueden dividirse en dos categorías: aceites lubricantes y grasas. Los aceites lubricantes más utilizados son los aceites L-AN32, L-AN46, L-AN68 y L-AN100 para sistemas de pérdida total. Entre las grasas más utilizadas se encuentran las grasas a base de calcio nº 2, nº 3, nº 4 y las grasas a base de sodio nº 2, nº 3, nº 4.

3. Métodos de lubricación

Los métodos de lubricación adoptados por las prensas mecánicas generales son la lubricación centralizada y la lubricación dispersa. La lubricación centralizada se realiza mediante un dispositivo de lubricación con varias salidas que puede suministrar aceite a varios puntos de lubricación designados. La lubricación centralizada con grasa puede realizarse con motobombas o bombas manuales. Si se utiliza la lubricación centralizada con aceite lubricante, se puede conseguir una lubricación por circulación.

La lubricación distribuida trata cada punto de lubricación especificado en el diseño como parte de un diagrama del sistema de lubricación, estableciendo ciclos de lubricación según sea necesario. La lubricación se realiza a tiempo y en los puntos designados. Este método de lubricación requiere la instalación de dispositivos como vasos de aceite cubiertos, engrasadores a presión, conductos de aceite y vasos de aceite ordinarios para retener el aceite para la lubricación.