I. Panorama general

1. Introducción del proceso y modo de conducción

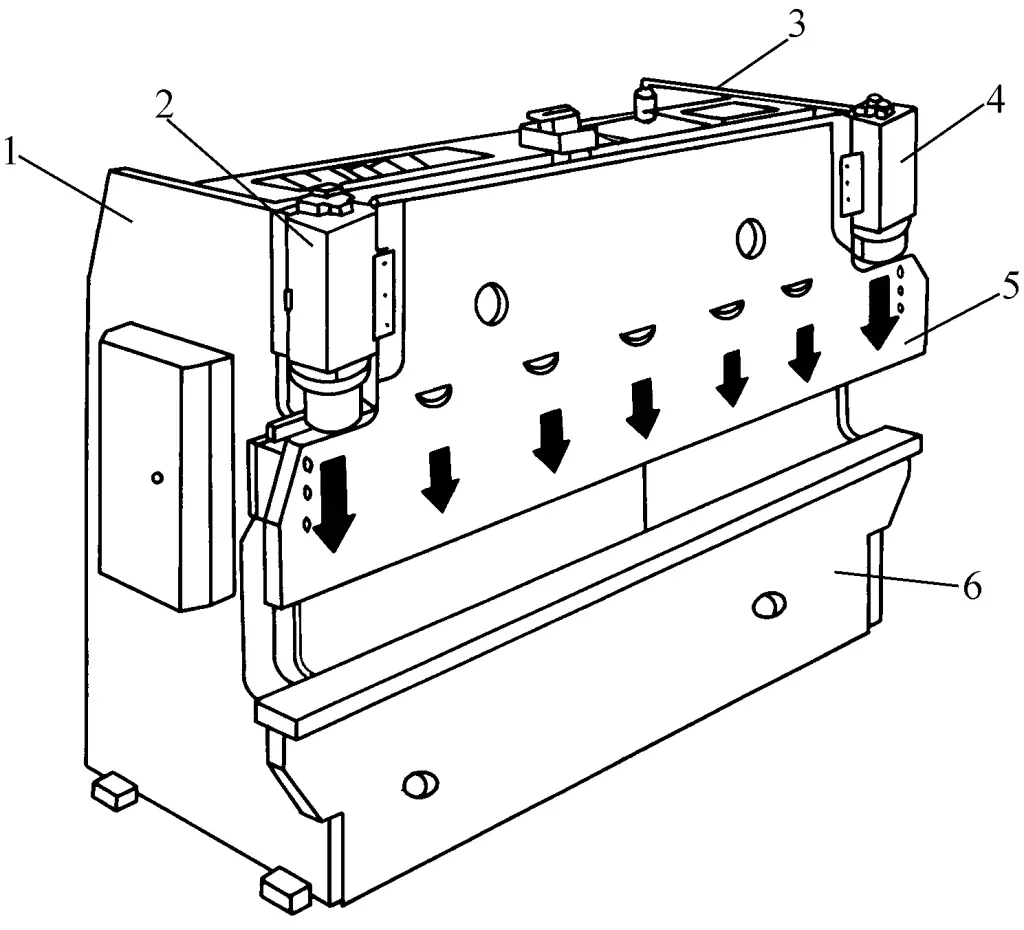

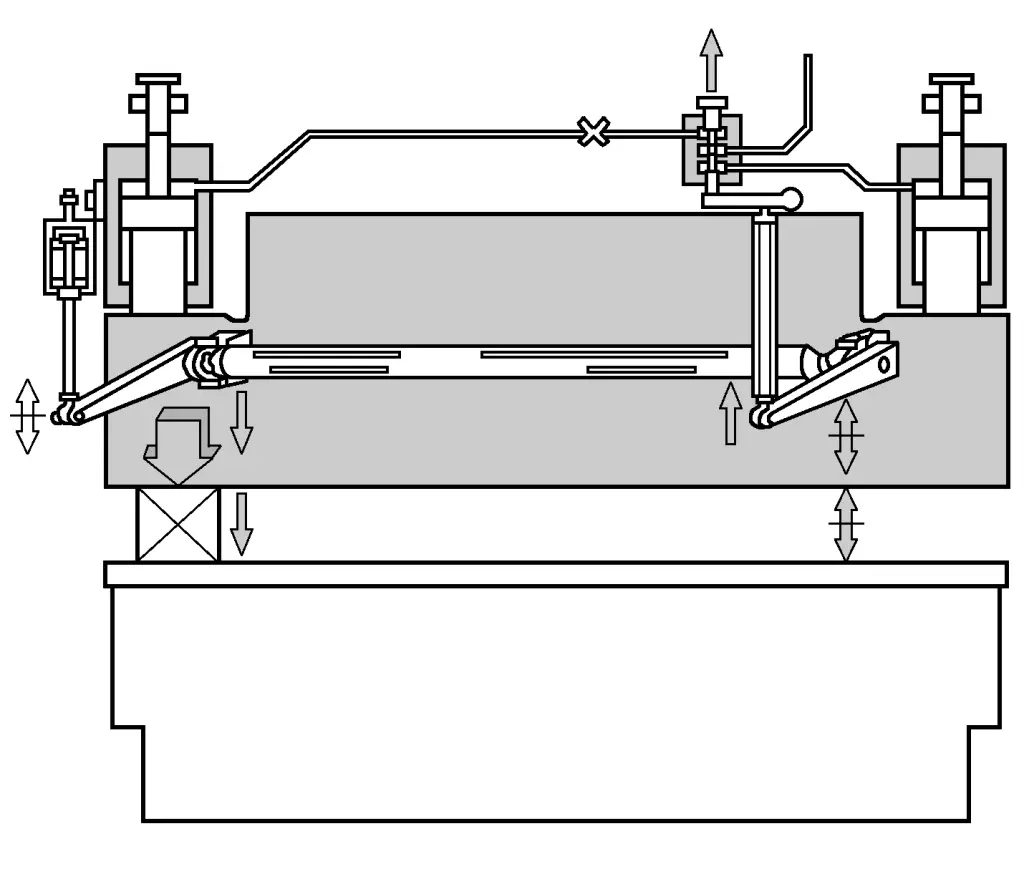

La prensa plegadora es una maquinaria de transformación que dobla chapas metálicas en frío para darles forma. Utiliza los moldes universales más sencillos para doblar la chapa en varios ángulos en línea recta, como se muestra en la figura 1. El funcionamiento es sencillo, con buena versatilidad, bajo coste del molde, fácil sustitución, y la propia máquina sólo tiene un movimiento básico: un movimiento rectilíneo alternativo hacia arriba y hacia abajo.

Se pueden realizar diferentes formas geométricas de piezas de chapa en el prensa plegadoray los productos acabados son más ligeros que los perfiles laminados, con un bello aspecto. Componentes soldados de piezas curvadasLas piezas de acero fundido, como diversos tipos de chasis, armarios, paneles, soportes, etc., son 30% a 50% más ligeras que las piezas similares de acero fundido y más fáciles de fabricar. Por lo tanto, la prensa plegadora es cada vez más ampliamente utilizada en diversos sectores industriales, especialmente en electrónica y telecomunicaciones, instrumentación, electrodomésticos, computadoras, industria automotriz, industria aeroespacial, y vehículos locomotores, etc.

En los últimos años, el desarrollo de las plegadoras ha sido muy rápido, con una variedad de formas estructurales, continuamente nuevas funciones, y la precisión y el grado de automatización han ido en aumento, formando una categoría importante y de rápido desarrollo de máquinas herramientas, con una fuerte demanda en los mercados nacionales e internacionales, y una feroz competencia.

Inicialmente, las prensas plegadoras eran de accionamiento mecánico, pero desde la década de 1980 han sido sustituidas por métodos de accionamiento hidráulico. En la actualidad, la gran mayoría (unas 95%) de las prensas plegadoras utilizan accionamiento hidráulico, y sólo un pequeño número de prensas plegadoras de pequeña escala utilizan accionamiento hidráulico. prensa mecánica frenos que se siguen fabricando.

Sin embargo, en los últimos años, se ha producido la aparición de la última transmisión mecánica accionada directamente por servomotores, que tiene las ventajas de bajo consumo de energía, el ruido, la contaminación, y el costo, y está en desarrollo.

2. Dos métodos principales de flexión

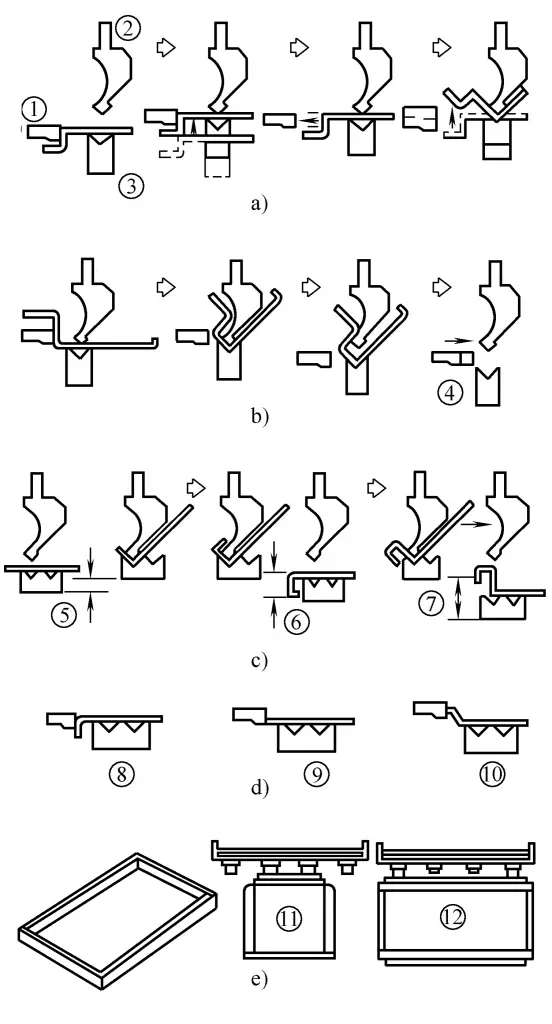

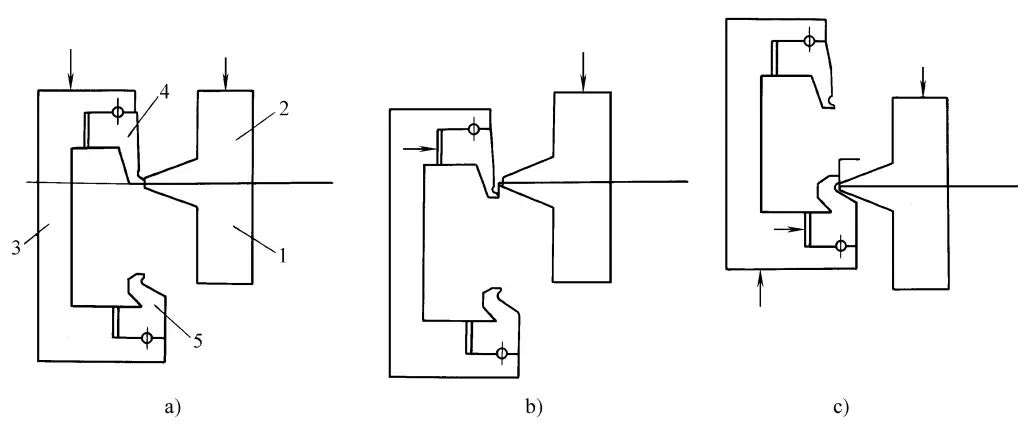

(1) Flexión por aire

Como se muestra en la figura 2, la forma de la matriz permanece inalterada, la chapa se coloca en la superficie de la matriz y el cilindro de la prensa plegadora impulsa el punzón hacia abajo, doblando la chapa dentro de la matriz hasta un ángulo determinado.

El ángulo de doblado de la chapa depende de la profundidad del punzón que entra en la matriz, por lo que se puede utilizar un par de moldes para doblar la pieza en diferentes ángulos. Sus ventajas son la estructura más simple de la máquina herramienta, menor fuerza de flexión, pero las desventajas son que el espesor desigual de la chapa afecta el ángulo de flexión, hay un springback más grande, y la chapa... metales con poca ductilidad son propensos a las grietas en el lado exterior de la zona de flexión.

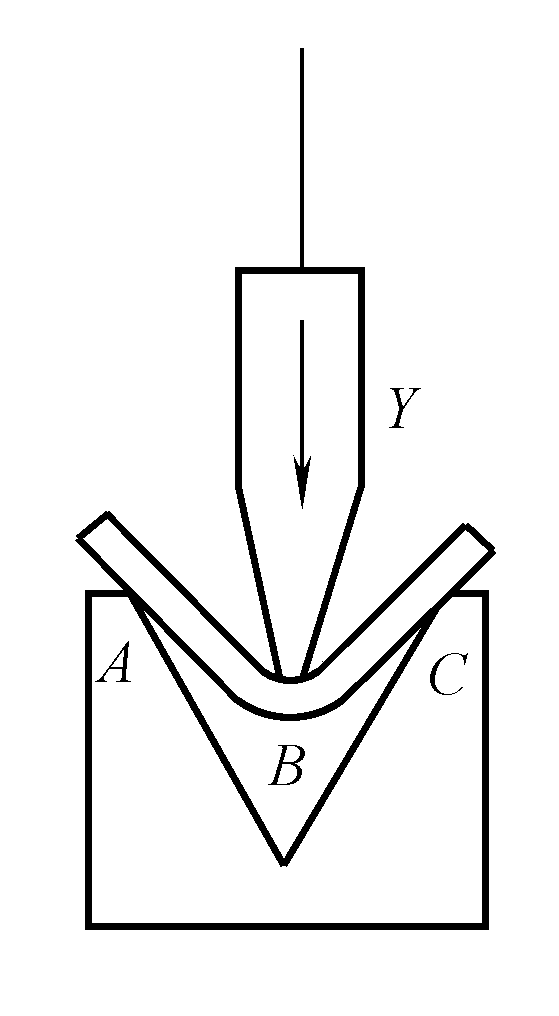

(2) Flexión en tres puntos

La característica del método de doblado mostrado en la figura 3 es que la profundidad H de la placa base de la matriz puede ajustarse y fijarse con precisión, lo que equivale a ajustar la profundidad del punzón que entra en la matriz, pero el ajuste es más fácil y preciso. Durante el doblado, los tres puntos de contacto b, a, c entre la chapa y el molde se encuentran todos en la misma superficie lateral de la chapa, por lo que la desviación del espesor de la chapa no tiene básicamente ningún efecto sobre el ángulo de doblado.

1-Placa base

2-Muere

Además, tanto la parte superior del punzón como la placa base de la matriz tocan la chapa, cambiando el estado de tensión de la zona de doblado de la chapa. El lado exterior de la capa neutra cambia de tensión de tracción durante el doblado por aire a tensión de compresión, que no es propensa a las grietas, y la cantidad de springback se reduce en gran medida, logrando una precisión de doblado de ±10' . Sin embargo, el cojín hidráulico del punzón y el mecanismo de ajuste de la profundidad de la matriz son bastante complejos.

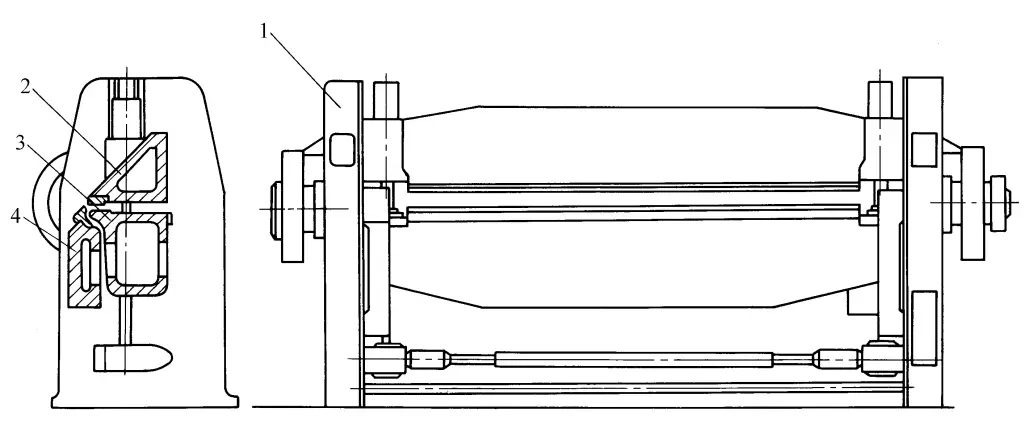

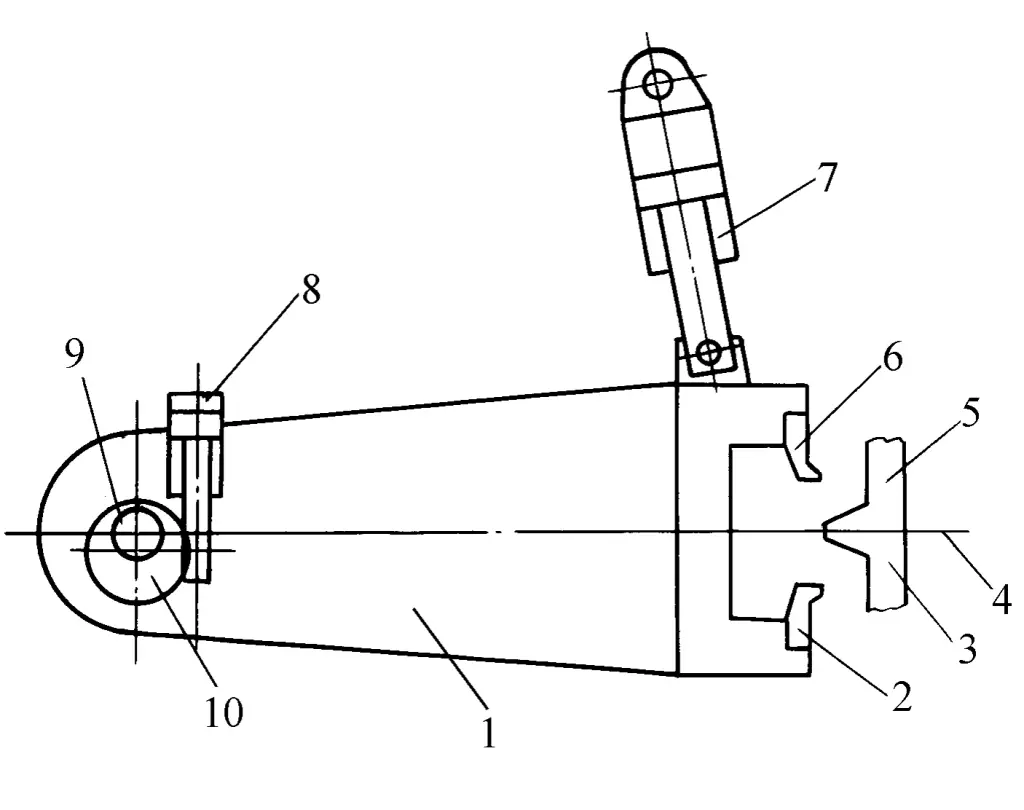

3. Breve introducción de la estructura del cuerpo principal

La estructura principal del prensa hidráulica El freno se divide en transmisión superior y transmisión inferior. La estructura del cuerpo principal de la transmisión superior se muestra en la Figura 4. Todo el bastidor está soldado a partir de placas de acero gruesas, que consisten principalmente en placas verticales izquierda y derecha, que tienen suficiente resistencia y rigidez. Dos cilindros hidráulicos de trabajo 2 y 4 están instalados en los lados izquierdo y derecho, respectivamente, para impulsar el ariete 5 y el punzón fijado en él para moverse hacia arriba y hacia abajo, mientras que la matriz está fijada en el banco de trabajo 6.

1-Placa vertical izquierda

2-Cilindro hidráulico izquierdo

3-Placa vertical derecha

4-Cilindro hidráulico derecho

5-Ram

6-Banco de trabajo

Se instala un sistema de calibre trasero en la parte posterior del bastidor para lograr un posicionamiento preciso del curvado de la chapa. Durante el proceso de plegado, el ajuste del calibrador trasero es el más frecuente, y su precisión de posicionamiento afecta directamente a la precisión dimensional del borde de plegado de la pieza.

Por ejemplo, en las plegadoras CNC de la serie PBB producidas por Yawei, el sistema de calibre trasero utiliza un servomotor digital de CA, transmisión de husillo de bolas de gran precisión y guía lineal.

La prensa plegadora hidráulica de acción descendente dispone el cilindro de trabajo en el centro de la viga inferior, y el pistón se mueve hacia arriba durante la operación. Dado que el retorno es por caída de gravedad, el cilindro de trabajo puede utilizar un cilindro de émbolo de simple efecto, que es simple en estructura. Sin embargo, la principal desventaja es que el operario tiene que sostener continuamente el material de la placa durante el ascenso del ariete, lo que hace que su manejo resulte incómodo.

En general, se considera adecuada para el plegado de chapas finas en prensas plegadoras de tonelaje reducido, longitud de pieza corta y carrera corta. La empresa japonesa Amada se ha comprometido con el desarrollo y la investigación de plegadoras hidráulicas de acción descendente, y ha lanzado la serie Fine&Bender.

4. Estimación de la fuerza de flexión

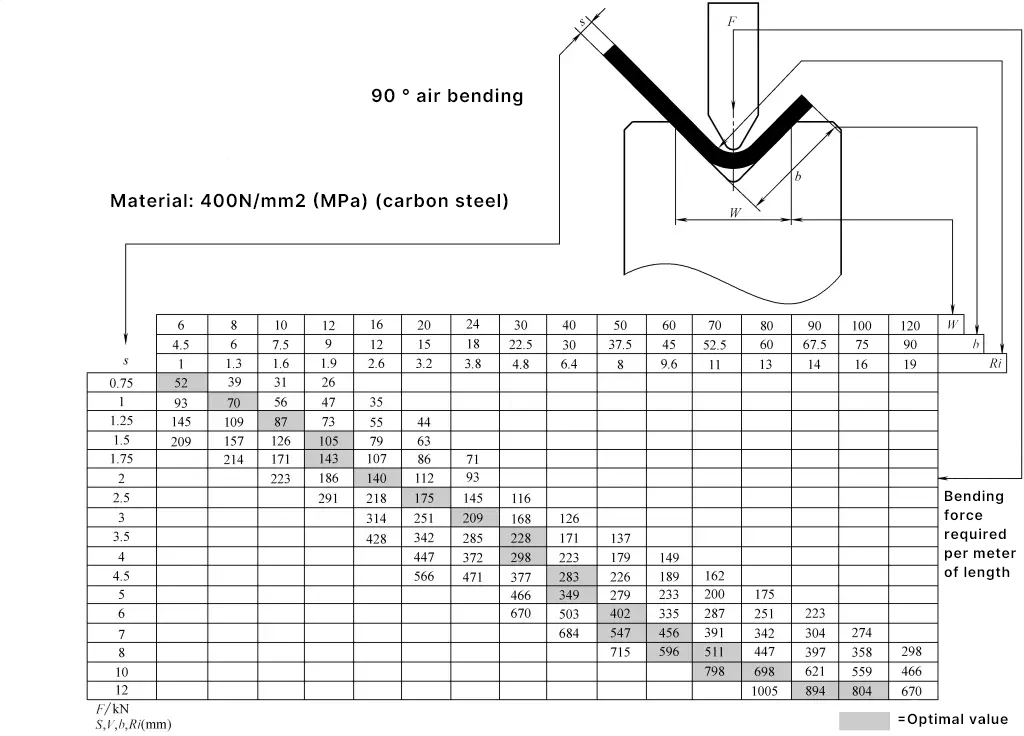

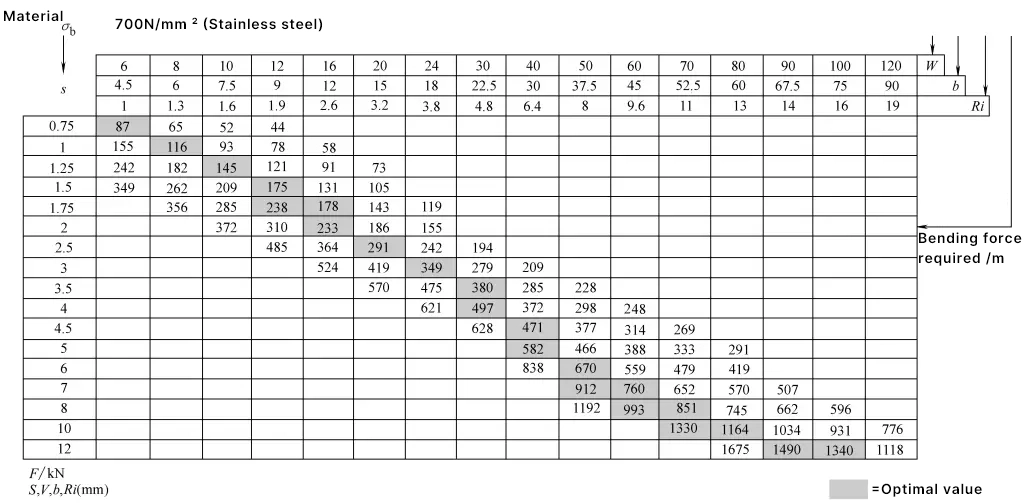

La fuerza de doblado de una prensa plegadora está relacionada con el espesor S de la chapa que se dobla, la longitud del doblado, las propiedades mecánicas del material de la chapa σb El radio de curvatura Ri, y la anchura de la abertura de la matriz W. Para la flexión por aire, la placa se considera generalmente como una viga simplemente apoyada, siendo la distancia entre apoyos la anchura de la abertura de la matriz V, y la carga aplicada en el punto medio, para estimar la fuerza de flexión basada en la flexión por aire.

Por lo general, puede consultarse en la tabla 1. El valor P que se encuentra en la tabla es la fuerza de flexión necesaria por metro de longitud del material de la placa (kN), por lo que aún debe multiplicarse por la longitud real del material de la placa que se está doblando (m), con la correspondiente σ b siendo 400MPa y 700MPa.

Tabla 1 Tabla comparativa de fuerzas de flexión de placas (flexión en el aire) (Trumpf)

Lectura relacionada: Calculadora de tonelaje de prensas plegadoras

II. Sistema de sincronización y posicionamiento del carnero

En las prensas plegadoras hidráulicas, debido a su gran tamaño en el sentido de la anchura, generalmente se acciona mediante dos cilindros hidráulicos a izquierda y derecha para mover el carnero hacia abajo. El sistema de sincronización se utiliza para asegurar que los pistones de los dos cilindros hidráulicos puedan moverse sincrónicamente con precisión, asegurando así que durante el plegado, la superficie inferior del ariete y el punzón sean paralelos a la mesa de trabajo y a la superficie superior de la matriz.

Por lo tanto, el sistema de sincronización es un dispositivo clave en las plegadoras hidráulicas para garantizar la precisión del plegado. El control de la posición de parada de la carrera de trabajo del pistón afecta directamente a la profundidad de entrada del punzón en la matriz, por lo que, en el modo de plegado por aire, es un factor importante que afecta al ángulo de plegado y a la calidad del plegado.

A continuación se describen diferentes sistemas de sincronización y métodos de control del posicionamiento del carnero:

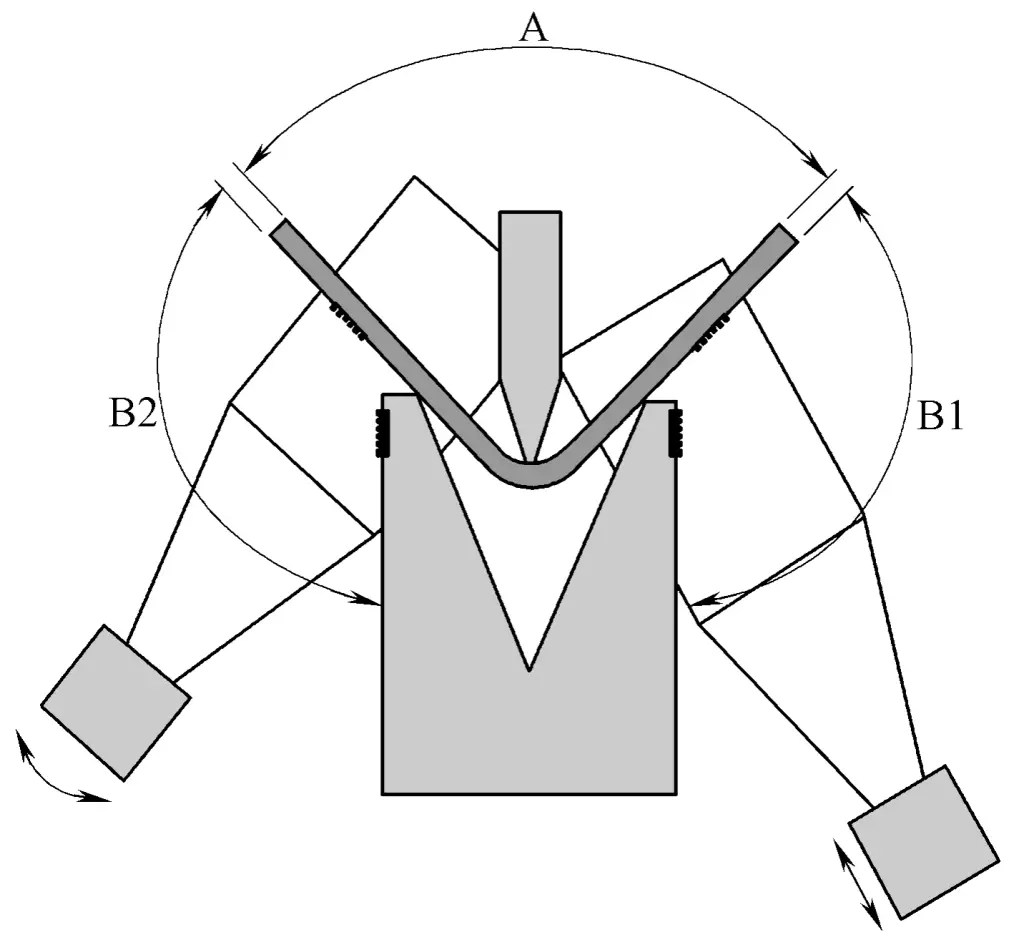

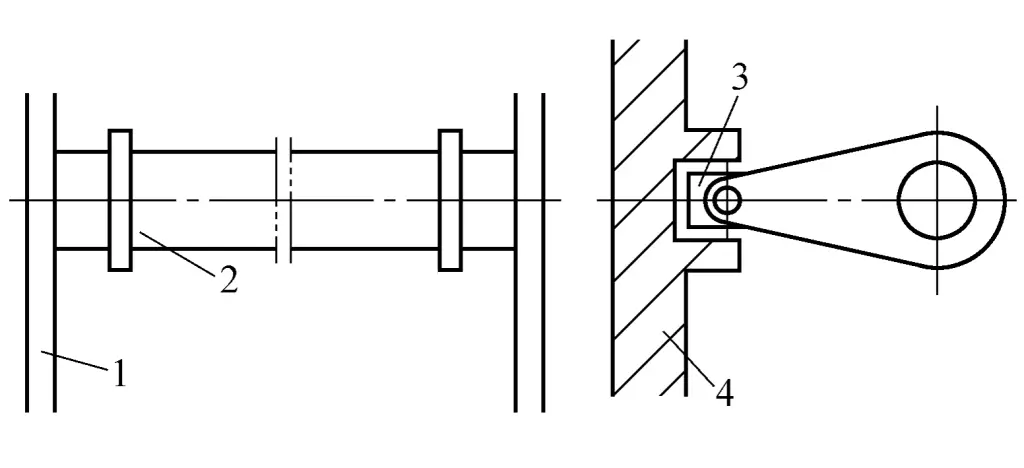

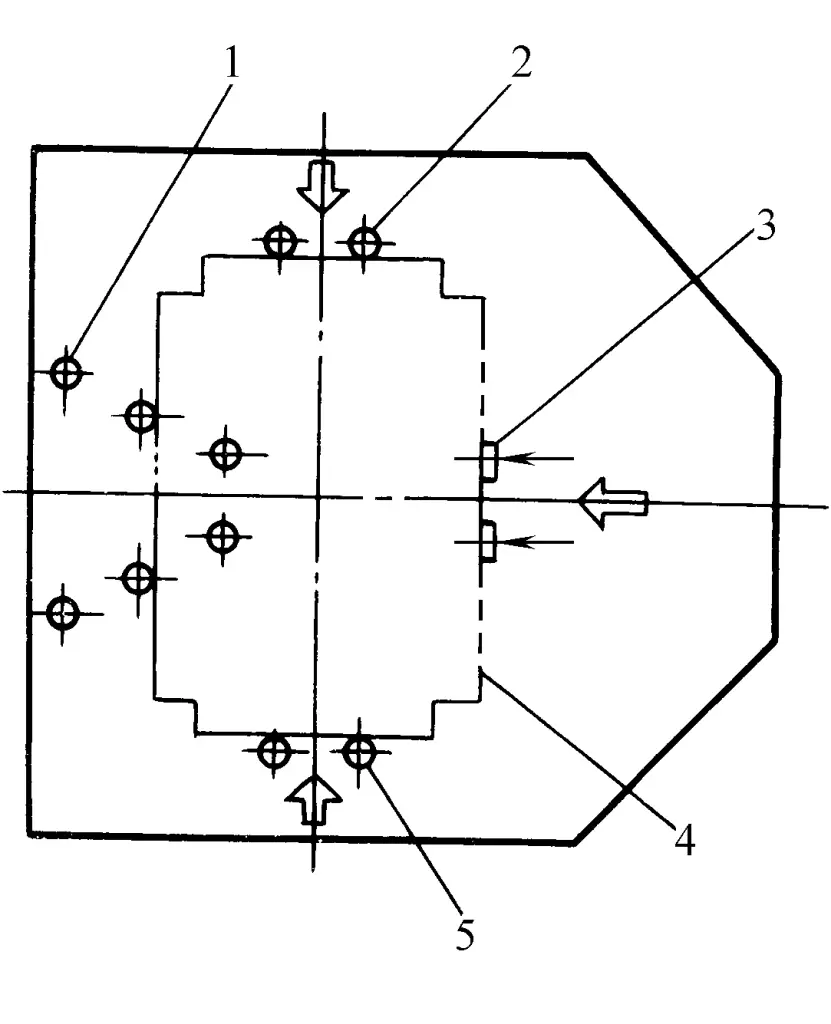

1. Sistema de sincronización de la barra de torsión

El principio de funcionamiento del sistema de sincronización del eje de torsión se muestra en la figura 5. Su parte principal es un eje de torsión rígido más grueso 2, que está fijado en ambos extremos en el interior de los bastidores izquierdo y derecho 1, y está conectado en ambos lados a través de dos pequeños arietes 3 y ariete 4.

1-Marco

2-Eje de torsión rígido

3-Pequeño ariete

4-Ram de trabajo

Cuando el pistón está sometido a una carga desplazada o los movimientos de ambos lados no están sincronizados, la enorme rigidez torsional del eje de torsión lo equilibra. La estructura de este sistema es sencilla, con cierta precisión de sincronización y capacidad de resistencia a la carga desplazada, por lo que se sigue utilizando ampliamente en prensas plegadoras de tamaño medio y pequeño. Sin embargo, para prensas plegadoras con una fuerza nominal muy grande, si se sigue utilizando un tipo de eje de torsión, el diámetro del eje de torsión debe ser muy grueso, lo que aumentará mucho el peso de la máquina, por lo que no es adecuado.

2. Sistema de sincronización servo electrohidráulico

El principio de funcionamiento del sistema electrohidráulico de sincronización de la válvula servo deslizante se muestra en la Figura 6. La desviación causada por la inclinación de la posición del ariete se utiliza como entrada a través del sistema de retroalimentación mecánica, que luego controla la posición de la válvula servo deslizante, haciendo que la presión y el flujo que entran en los cilindros hidráulicos de ambos lados sean diferentes, corrigiendo así la desviación de la posición del ariete. Su precisión de sincronización y resistencia a la carga de compensación son ambas superiores a las del tipo mecánico. El principio de funcionamiento del sistema de sincronización de la válvula servo giratoria electrohidráulica es similar al del tipo de válvula servo deslizante electrohidráulica.

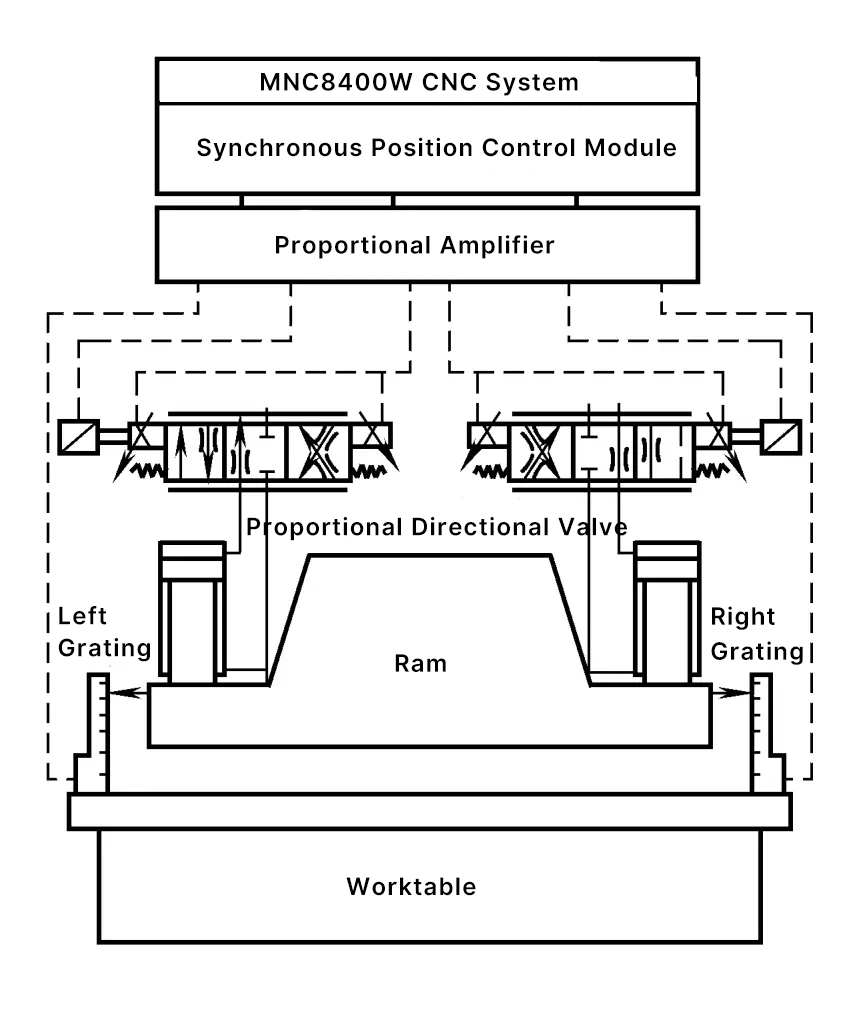

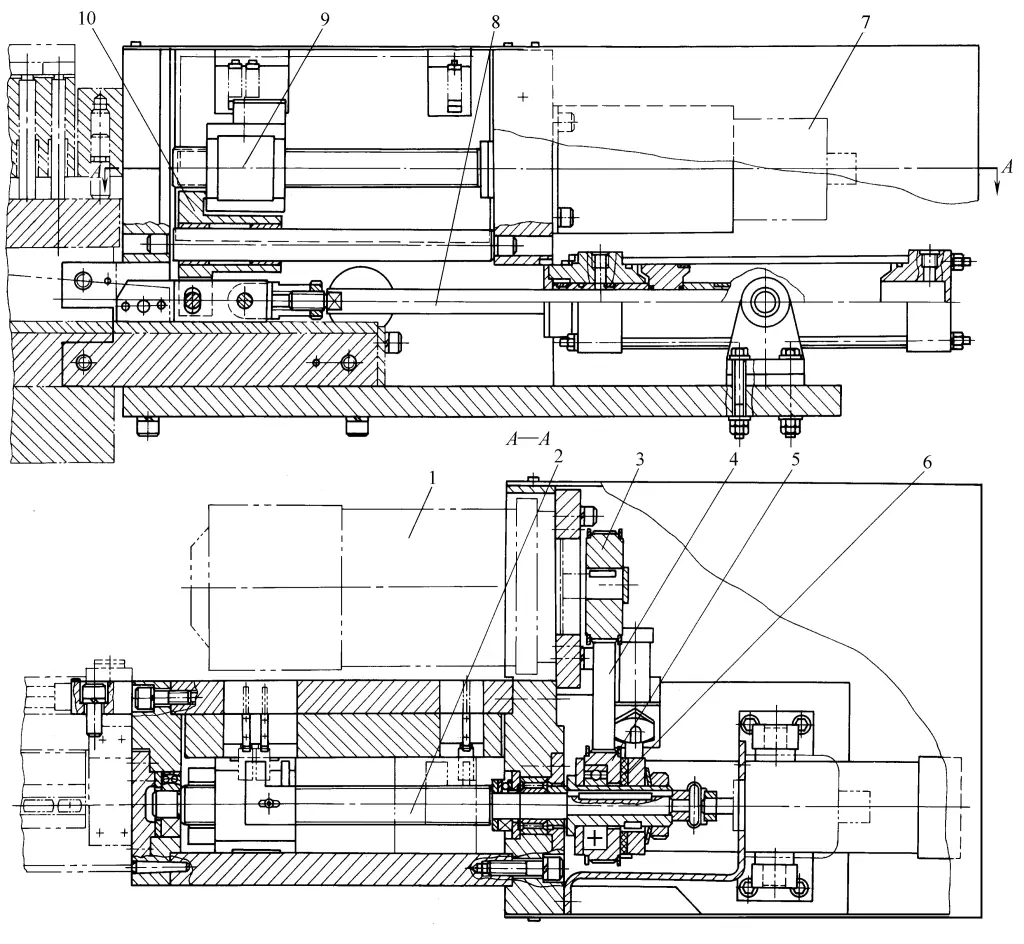

3. Sistema servohidráulico de sincronización y control de posicionamiento

Actualmente es el sistema de sincronización más utilizado y de mayor precisión. Adopta una tecnología de servocontrol electrohidráulico de bucle cerrado completo. La señal de posición del ariete se devuelve al sistema CNC mediante escalas de rejilla en ambos lados, que luego controla el tamaño de apertura de la válvula de sincronización, ajustando la cantidad de aceite que entra en el cilindro hidráulico, controlando así el funcionamiento síncrono del ariete.

Tianshui Forging Machine Tool Factory utiliza el sistema de sincronización servo proporcional electrohidráulico y control de posicionamiento en su plegadora CNC de la serie WE67Y, como se muestra en la Figura 7. El sistema consta de una válvula proporcional electrohidráulica con compensación de presión y retroalimentación eléctrica, escalas de rejilla, amplificadores proporcionales y plantillas de control de posición síncrono.

Durante el movimiento del ariete, la plantilla de control de posición síncrona detecta el desplazamiento de ambos extremos del ariete a través de la escala de rejilla lineal, calculando así el valor de error de sincronización del ariete, y de acuerdo con el valor de posición del punto de parada inferior enviado por el ordenador central, realiza el ajuste síncrono digital y el control de posicionamiento.

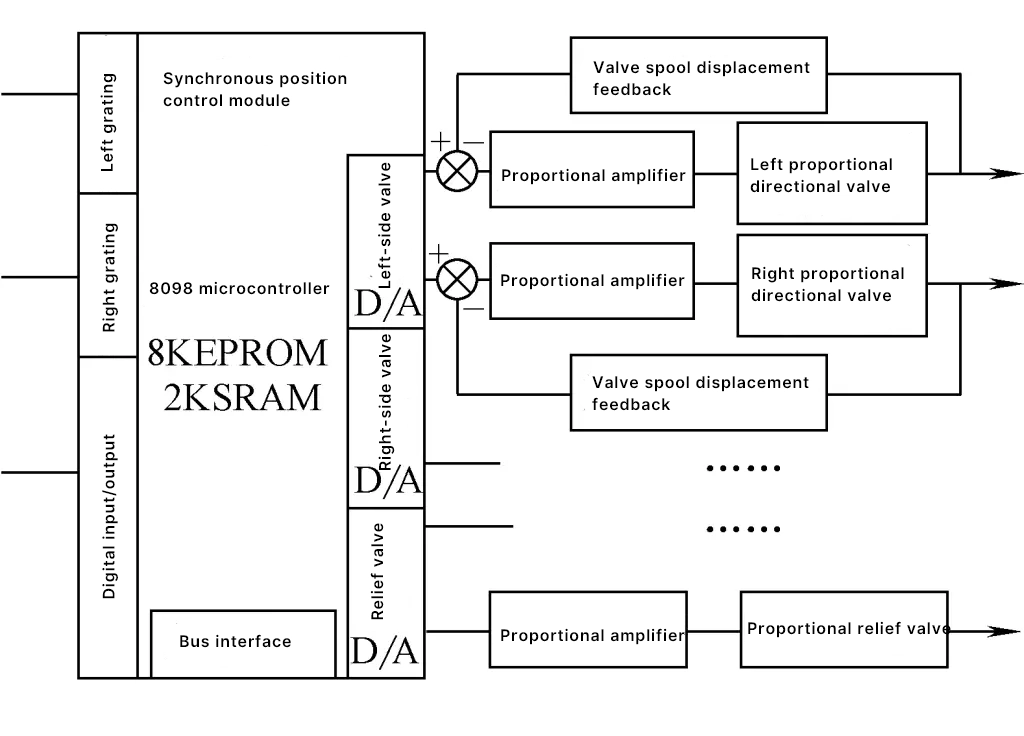

El diagrama del principio de funcionamiento de la plantilla de control de posición síncrona y el amplificador proporcional se muestra en la Figura 8.

El diseño de la plantilla de control adopta formas de ensamblaje de PC y bus STD, se comunica con el ordenador central (MNC8400W), recibe los datos de parámetros del ordenador central y los comandos de control relacionados con el control del ariete; realiza el recuento de desplazamiento de las escalas de rejilla lineal en ambos extremos del ariete; recibe la señal de control de interruptor del operador para el ariete; realiza el cálculo de ajuste digital, envía la señal de voltaje de control analógico de la válvula proporcional al amplificador proporcional, completando el ajuste sincrónico, el control de posición y el control de la secuencia de acción y la presión de la prensa plegadora.

El amplificador proporcional recibe la señal de tensión analógica de la plantilla de control de posición síncrona, y detecta la señal de posición del carrete de la válvula proporcional, completando el control de bucle cerrado del carrete de la válvula proporcional a través del electroimán proporcional.

El uso de un compensador de presión apilado bajo la válvula proporcional puede hacer que la presión del sistema cambie con la carga, reduciendo la pérdida de energía y aumentando la seguridad del sistema.

Mediante el uso de una válvula direccional proporcional con electro-retroalimentación, la posición del núcleo de la válvula se puede convertir en una señal de tensión a través del circuito de retroalimentación y alimentar el amplificador proporcional, haciendo que el control de posición del núcleo de la válvula sea un estado de bucle cerrado, garantizando así una posición de flexión precisa. En comparación con las válvulas direccionales proporcionales sin retroalimentación eléctrica, las válvulas direccionales proporcionales con electro-retroalimentación tienen un control sencillo, estabilidad y alta precisión.

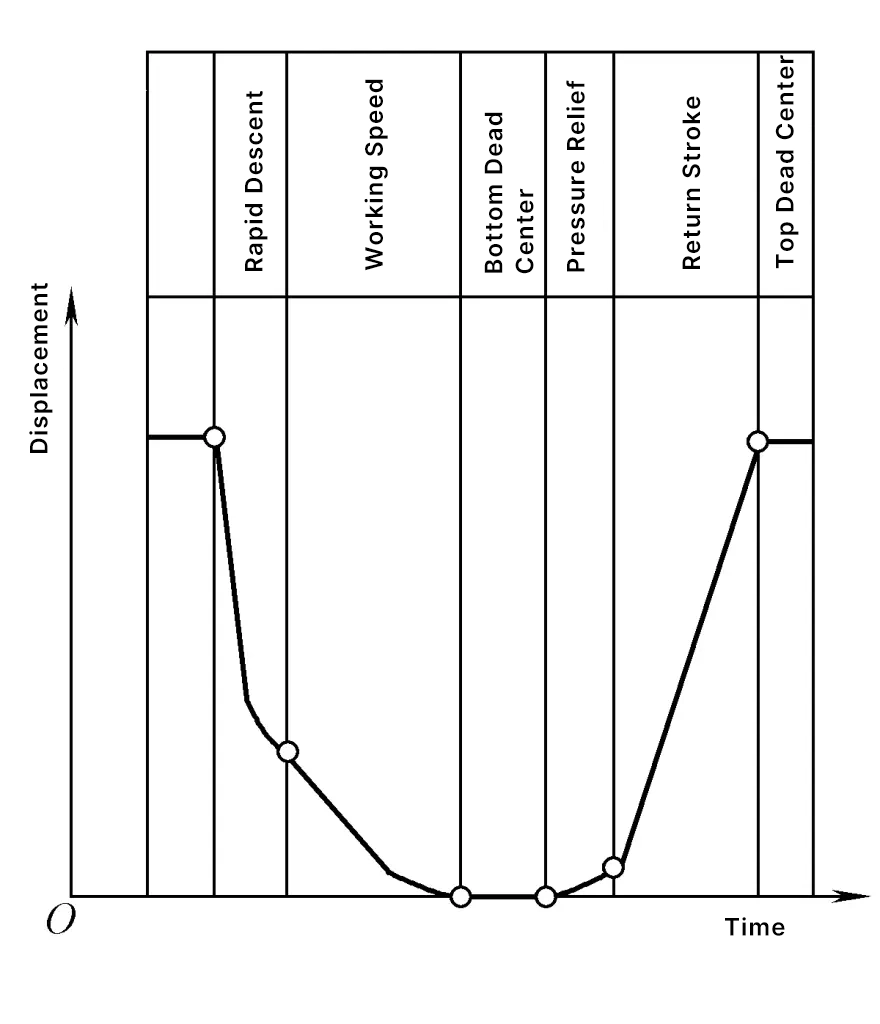

La plantilla de control de posición síncrona recibe los siguientes parámetros de movimiento del pistón desde el ordenador superior: posición del punto muerto superior, velocidad de descenso rápido, punto de conmutación de velocidad, velocidad de carrera de trabajo, posición del punto muerto inferior, tiempo de mantenimiento en el punto muerto inferior, tiempo de alivio de presión, velocidad de retorno, tiempo de mantenimiento en el punto muerto superior y fuerza de flexión, etc. La curva de desplazamiento-tiempo del pistón de la prensa plegadora se muestra en la Figura 9.

El dispositivo de control síncrono hidráulico integrado desarrollado por el Instituto de Investigación de Maquinaria de Fundición y Forja de Jinan para prensas plegadoras consta de dos módulos: El control síncrono HYC0205 y el amplificador proporcional PDV3000. Los componentes de detección de posición utilizados son codificadores fotoeléctricos incrementales o reglas de rejilla. El módulo HYC0205 es responsable de la detección y el cálculo de la posición en tiempo real, y emite señales de control síncrono al módulo PDV3000, que acciona válvulas direccionales proporcionales, válvulas de flujo proporcional o bombas proporcionales como actuadores para lograr el control síncrono.

Algunos famosos fabricantes de componentes hidráulicos, como Rexroth, Vickers, Bosch y Hoerbiger, producen sistemas hidráulicos integrados específicamente para los sistemas hidráulicos síncronos de las prensas plegadoras.

4. Sistema de accionamiento compuesto de alta sensibilidad

En sus prensas plegadoras CNC de la serie HDS-NT, la empresa japonesa Amada utiliza servomotores de CA para accionar bombas de émbolo giratorio bidireccionales que suministran aceite individualmente a los cilindros de pistón de cada lado del accionamiento superior. El caudal, la presión y la dirección del aceite hidráulico en cada cilindro pueden servocontrolarse automáticamente, con una precisión de posicionamiento que alcanza los 0,001 mm.

5. Sistema servo síncrono eléctrico completo y sistema de posicionamiento

La prensa plegadora CNC modelo EB3512 producida por Jiangsu Yangli Group no utiliza cilindros hidráulicos para la conducción, sino que adopta servomotores para accionar el husillo de bolas para completar la flexión de la placa. La posición del ariete es detectada con precisión por la regla de rejilla y retroalimentada al sistema CNC, que logra el control sincrónico de los servomotores izquierdo y derecho.

La plegadora CNC modelo ME50/2550 producida por Shanghai Punching and Cizalla Tool Factory también utiliza 2 servomotores para accionar de forma sincronizada el cilindro de plegado, con una precisión de posicionamiento de 0,035 mm y una precisión de repetición de posicionamiento de 0,01 mm.

Hubei YSD también produce el mismo tipo de plegadora CNC PPH35/13, con sus principales parámetros técnicos que se muestran en la Tabla 2.

Tabla 2 Parámetros técnicos de la máquina plegadora PPH35/13

| Nombre del parámetro | Valor | Unidad | |

| Fuerza nominal | 350 | kN | |

| Anchura máxima | 1300 | mm | |

| Altura máxima de apertura | 350 | mm | |

| Golpe de carnero | 100 | mm | |

| Profundidad de garganta | 400 | mm | |

| Distancia entre columnas | 950 | mm | |

| Anchura del banco de trabajo | 100 | mm | |

| Potencia total nominal | 2×3.5 | kW | |

| Número de ejes CNC | 4 | Y1, Y2, X, R | |

| Dimensiones generales | Largo | 1600 | mm |

| Anchura | 1450 | mm | |

| Altura | 2600 | mm | |

| Peso de la máquina | 3000 | kg | |

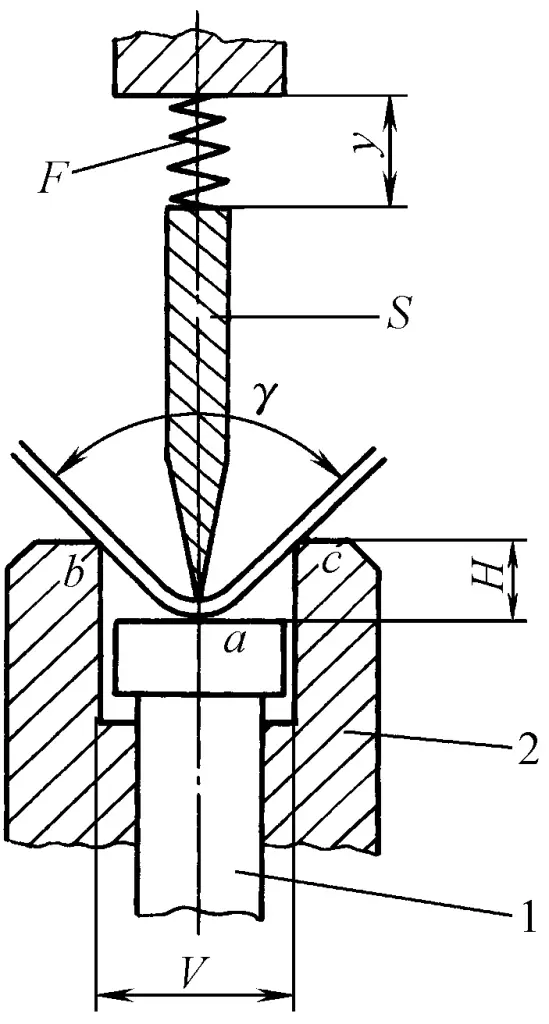

III. Características estructurales

1. Banco de trabajo y sistema de compensación de la desviación del ariete

Cuando el pistón de la plegadora realiza el proceso de plegado, debido a la presión aplicada en ambos extremos por los dos cilindros de trabajo, la parte central del pistón producirá una deflexión hacia arriba, provocando que la profundidad a la que el punzón entra en la matriz sea inconsistente en toda su longitud, afectando directamente a la rectitud de la pieza plegada. Por esta razón, muchas plegadoras están equipadas con un sistema de compensación de la deflexión. Generalmente, existen los siguientes métodos:

(1) Adoptando un método de transmisión descendente, disponiendo los cilindros de trabajo en el centro del travesaño inferior (banco de trabajo), haciendo que la dirección de deflexión de los travesaños superior e inferior sea consistente.

(2) El banco de trabajo es fijo y abombado, y la superficie de trabajo del banco de trabajo se procesa para que sea ligeramente convexa en el centro durante el procesamiento, para compensar la deflexión producida durante el plegado.

(3) Se disponen cilindros hidráulicos auxiliares en el banco de trabajo, que generan automáticamente la presión ascendente correspondiente durante el curvado, formando un sistema automático de compensación de la deflexión, que actualmente es un método más utilizado.

(4) En el bastidor de la prensa plegadora, además de los dos cilindros hidráulicos de trabajo a ambos lados, dos cilindros hidráulicos auxiliares también están dispuestos en el centro. Durante el movimiento descendente en vacío, los cilindros auxiliares sólo se llenan de fluido y siguen hacia abajo. Durante la flexión, los cilindros auxiliares también se presurizan, haciendo que el pistón produzca una desviación hacia abajo para compensar.

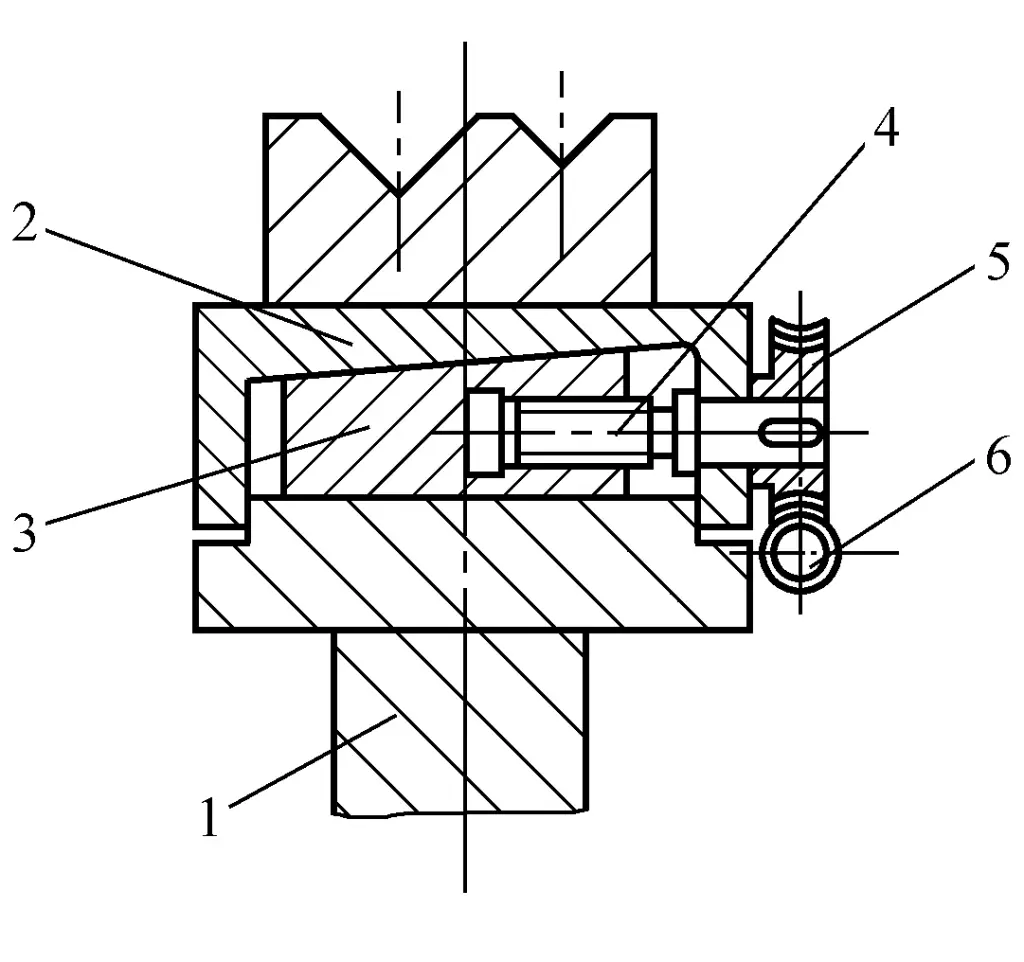

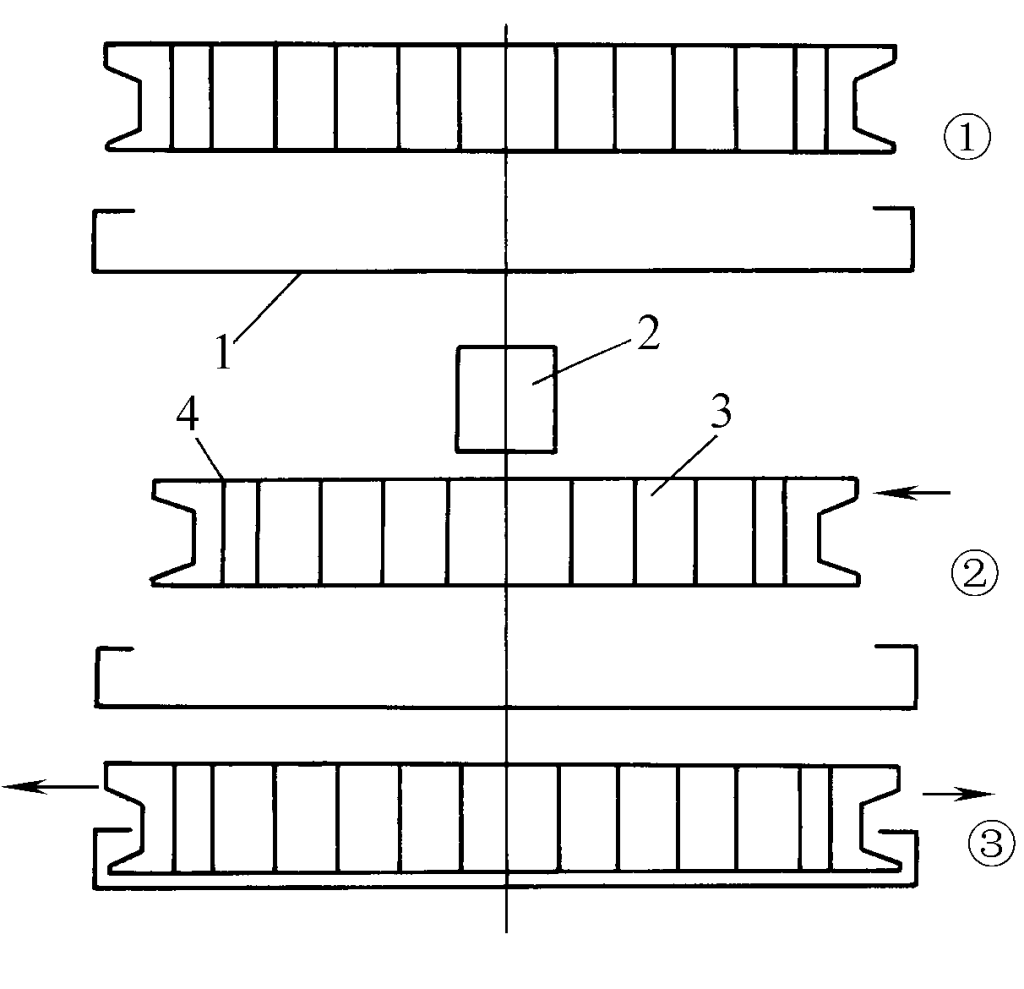

(5) El dispositivo de protuberancia de cuña inclinada en el banco de trabajo está dispuesto con varias cuñas inclinadas a lo largo de toda la longitud del banco de trabajo, como se muestra en la figura 10. El troquel está montado sobre la almohadilla 2, que se apoya en el banco de trabajo 1 a través de la cuña inclinada 3. Cuando el tornillo sin fin 6 gira, acciona la rueda helicoidal 5 y el tornillo 4 para que giren, desplazando así la cuña inclinada 3 hacia la izquierda, haciendo que la almohadilla 2 sobresalga hacia arriba.

1-Banco de trabajo

2 almohadillas

3-Cuña inclinada

4 tornillos

5-Rueda helicoidal

6-gusano

Dado que la desviación es mayor en el centro, el recorrido de la cuña inclinada del centro también es grande, y el recorrido de las cuñas inclinadas de ambos lados disminuye gradualmente. Las diferentes distancias de desplazamiento de cada cuña inclinada se consiguen gracias a las diferentes relaciones de transmisión de cada dispositivo de transmisión de tornillo sin fin. Cada engranaje helicoidal está en el mismo eje, que puede ser accionado por un volante o un motor eléctrico, o por un servomotor, convirtiéndose en un eje de control numérico de un sistema de control numérico.

Algunos dispositivos de protuberancia de cuña inclinada tienen la dirección de movimiento de la cuña inclinada paralela a la dirección longitudinal del banco de trabajo, sin utilizar la transmisión por tornillo sin fin, sino accionando directamente el tornillo para mover la cuña inclinada de diferentes pendientes, generando así las protuberancias requeridas a lo largo de toda la longitud del banco de trabajo.

2. Mecanismo de ajuste de la profundidad del troquel

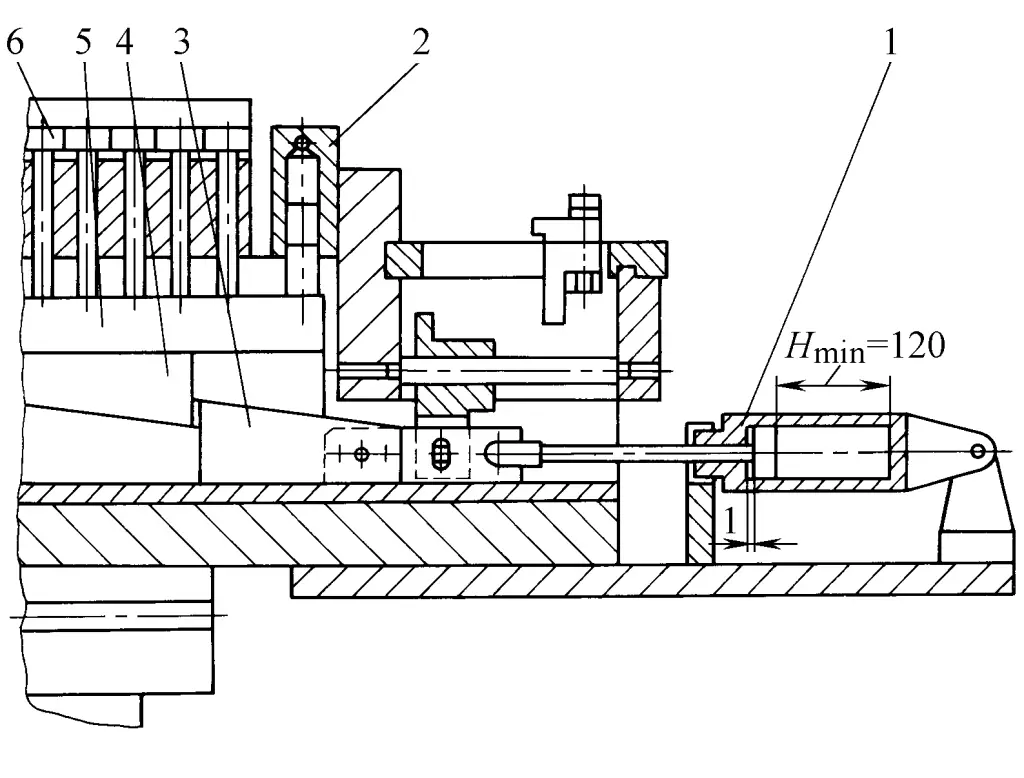

En el proceso de curvado de tres puntos introducido por la empresa Hammerle en Suiza, la profundidad de la placa inferior interior de la matriz afecta a la precisión de curvado de la placa, por lo que se diseña un conjunto de mecanismo de bloque de cilindro-cuña para su ajuste, como se muestra en la figura 11.

1 cilindro

2-Cilindro pequeño

3-Bloque de cuña inferior

4-Bloque de cuña superior

5-Bloque separador

6-Placa inferior del troquel

Cuando el vástago del cilindro 1 se desplaza hacia la derecha bajo la acción del aire comprimido, hace que el bloque de cuña inferior 3 también se desplace hacia la derecha, empujando el bloque de cuña superior 4 y el bloque de almohadilla 5, y venciendo la resistencia del émbolo del cilindro pequeño 2, haciendo que la placa base de la matriz 6 se desplace hacia arriba, en este momento, el ángulo de flexión de la pieza aumentará; si el vástago del cilindro 1 se desplaza hacia la izquierda, entonces bajo la acción del cilindro pequeño 2, la placa base de la matriz 6 se desplaza hacia abajo, en este momento el ángulo de flexión de la pieza de trabajo disminuirá.

Debido a la gran rigidez del mecanismo de bloque de cuña, el ángulo de flexión ajustado durante la flexión no cambiará. El posicionamiento preciso de la distancia de movimiento del vástago del cilindro 1 se consigue mediante un ordenador y un conjunto de sistemas de bucle cerrado.

La figura 12 muestra un diagrama simplificado del control en bucle cerrado del mecanismo de posicionamiento a distancia del movimiento del vástago del pistón. El ordenador emite instrucciones basadas en el ángulo de flexión requerido de la pieza de trabajo, haciendo que el servomotor 1 gire, a través del sistema de transmisión por correa dentada 3, 4, 5, a través del disco de fricción 6 y el tornillo 2, se convierte en el movimiento lineal de la tuerca 9.

1-Servomotor

2 tornillos

3, 5-Polea dentada

Correa de 4 velocidades

6-Disco de fricción

7-Disco digital

Vástago de 8 pistones

Tuerca 9

Parachoques 10

El elemento de detección instalado en el extremo derecho del tornillo, un disco digital 7, también gira simultáneamente, emitiendo señales de realimentación, que se envían de vuelta al ordenador para su comparación con la señal de entrada original, formando un control de bucle cerrado. De este modo se define con precisión la distancia de movimiento de la tuerca 9 y, por tanto, también la posición del tope 10 y del vástago del cilindro 8 conectado.

En el proceso de flexión en tres puntos, el cambio en el grosor de la placa tiene poco efecto sobre la precisión de la flexión, mientras que las propiedades mecánicas de la placa y la fuerza de flexión correspondiente afectan principalmente al ángulo de flexión.

Por esta razón, se instala en el punzón un sensor que mide la fuerza de doblado, y la fuerza de doblado y sus características de cambio durante el proceso de doblado se almacenan en el modelo matemático del ordenador del punzón que entra en la profundidad de la matriz. Al doblar la siguiente chapa, se compara con los datos medidos para calcular la cantidad de corrección de la profundidad de entrada del punzón en la matriz.

3. Mecanismo de sujeción rápida del punzón

El punzón de una prensa plegadora suele estar dividido en varias secciones a lo largo de toda su longitud. En el pasado, se utilizaban muchos tornillos a través de una placa de presión para fijar cada sección del punzón por separado en el ariete o asiento del punzón, lo que requería mucho tiempo y trabajo durante el cambio y ajuste del molde, afectando enormemente a la eficiencia de la producción.

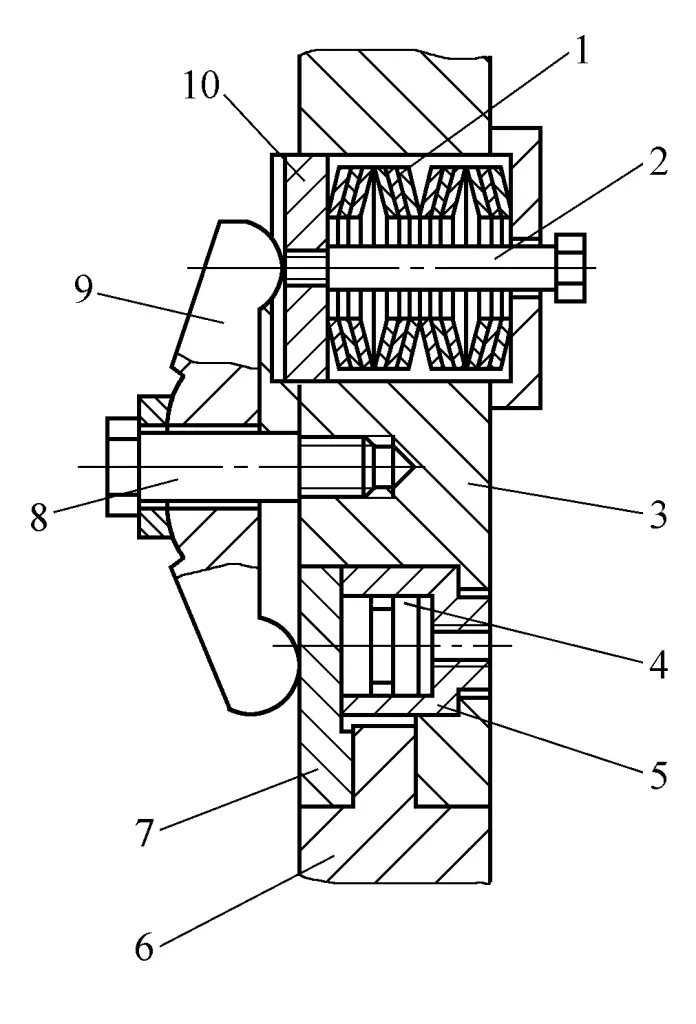

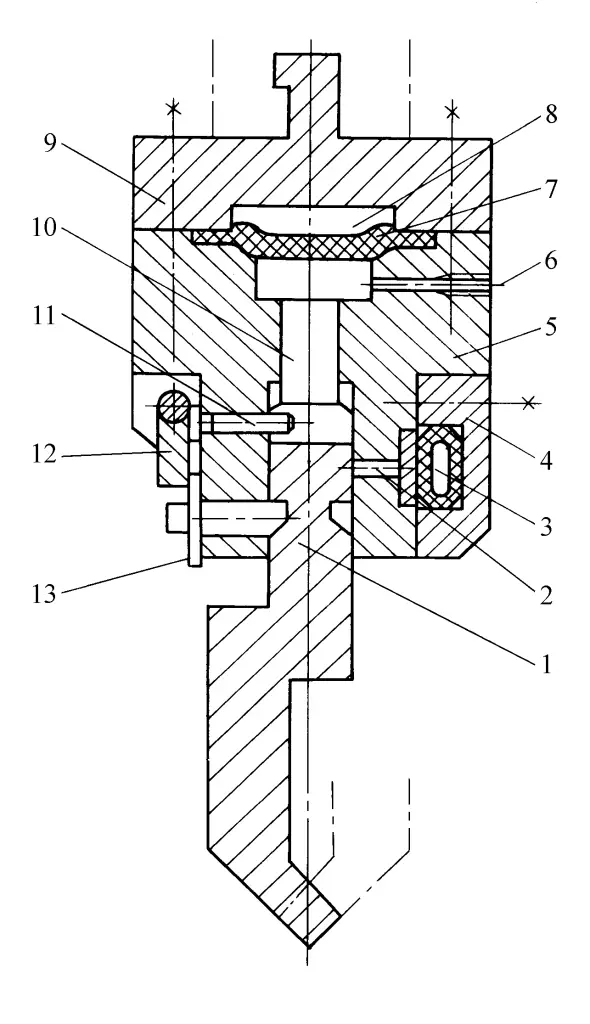

Ahora, se adopta un mecanismo de sujeción rápida para el punzón, utilizando muelles de disco a través de una placa de presión para presionar el punzón, y al cambiar el molde, se presiona aceite hidráulico en el cilindro para empujar y abrir la placa de presión, como se muestra en la figura 13. Varios grupos de muelles de disco 1 se distribuyen a lo largo de toda la longitud del cilindro, presionando el punzón 6 sobre el asiento del molde 3 a través de la palanca oscilante 9 y la placa de presión 7. Dado que la palanca 9 está fijada con un tornillo 8 a través de una arandela esférica, la palanca 9 puede oscilar con respecto al tornillo 8.

1 - muelle de disco

2 - tornillo

3 - base del molde

4 - pistón

5 - cilindro hidráulico

6 - ponche

7 - placa de presión

8 - tornillo

9 - palanca oscilante

10 - disco

El extremo superior de la palanca 9 se extiende dentro de la ranura del disco 10 para impedir que la palanca 9 gire con respecto al tornillo 8. El extremo inferior de la palanca 9 presiona la placa de presión 7. Cada juego de muelles de disco genera una presión de 13,6 kN sobre la superficie de la placa de presión 7.

Para liberar el punzón, se puede presionar aceite hidráulico en la cámara derecha del cilindro hidráulico 5 a través de la tubería, y el pistón 4 empuja la placa de presión 7 para que se mueva hacia la izquierda, haciendo que la palanca 9 oscile y presione los muelles de disco. Después de volver a colocar el punzón, la cámara derecha del cilindro hidráulico 5 vacía el aceite, y los muelles de disco presionan la palanca 9 contra el punzón para fijarlo.

La figura 14 muestra otro tipo de mecanismo de sujeción rápida del punzón, en el que el punzón puede sujetarse llenando la manguera de sujeción 3 con aceite hidráulico. Para sustituir el punzón, se suelta la sujeción hidráulica, se abre el pasador de seguridad 13 y se puede extraer el punzón, lo que resulta muy cómodo y rápido.

1 - Puñetazo

2 - Pasador de sujeción

3 - Manguera de sujeción hidráulica

4 - Tapa lateral

5 - Soporte para punzones

6 - Entrada de aceite lubricante

7- Diafragma

8- Cámara hidráulica

9- Tapa

10- Varilla de empuje

11- Pasador de bloqueo

12- Tope de profundidad

13- Pasador de seguridad

Además, encima de cada punzón, hay un cojín hidráulico, que está compuesto por la cámara hidráulica 8 y el diafragma 7. Las cámaras hidráulicas están interconectadas a lo largo de toda su longitud, asegurando que el punzón pueda presurizar uniformemente la pieza a lo largo de toda la longitud del banco de trabajo. Al doblar la pieza, si la presión sobre el punzón es demasiado alta, al empujar el diafragma 7 2 mm hacia arriba a través de la varilla de empuje 10, el pasador de seguridad 13 es empujado hacia fuera, haciendo que el tope de profundidad 12 gire, activando el interruptor de fin de carrera y enviando una señal para que el pistón regrese.

Las anchuras de los punzones segmentados varían para permitir una combinación flexible, como las combinaciones de punzones de la empresa Trumpf: dos piezas de 25 mm de anchura, y una pieza de cada una de 30 mm, 35 mm, 40 mm, 45 mm, 50 mm, haciendo un total de 250 mm como combinación básica, con 100 mm en cada extremo, y añadiendo después bloques de extensión de 100 mm, 200 mm, 300 mm, 500 mm para formar combinaciones de tamaño de longitud diferente.

4. Medición automática del espesor de la chapa

La desviación del grosor de la chapa puede provocar cambios en el ángulo de plegado. Por este motivo, la plegadora CNC de la empresa alemana Mengele está equipada con instrumentos de medición del espesor de la chapa de alta precisión. Antes del plegado, la desviación real del grosor de la chapa respecto al grosor nominal se introduce como parámetro en el sistema CNC para corregir la profundidad del punzón al entrar en la matriz.

Este método es especialmente adecuado para chapas gruesas con grandes desviaciones de espesor. Por ejemplo, para una chapa de acero de 5 mm de grosor, cuando se utiliza el instrumento automático de medición del grosor de la chapa, la desviación máxima del ángulo de flexión es de 1°, mientras que sin él, la desviación es de unos 6°.

La plegadora CNC de la empresa sueca Pullmax está equipada con un sensor de espesor de chapa Sensomatic, que utiliza un cabezal sensor fijado en el molde superior para entrar en contacto directo con la chapa y medir su espesor. Esta medición se introduce en el sistema CNC para corregir el recorrido del carro, modificando la profundidad del punzón que entra en la matriz.

Los experimentos muestran que para una pieza doblada con ocho procesos de doblado y un espesor de 5 mm, con ángulos de doblado de 90° y 135°, la desviación del ángulo de doblado para los cuatro doblados sin medición del espesor de la chapa es de 4° a 90° y de 5° a 135°. Para los once doblados con medición del espesor de la chapa, la desviación del ángulo de doblado no supera los 0,3°.

Medición automática del ángulo de flexión y compensación del springback

Las propiedades mecánicas de los materiales de las placas pueden variar a menudo, y esta diferencia en las propiedades mecánicas puede provocar cambios en el ángulo de doblado, afectando así a la precisión del doblado. Por ejemplo, al doblar a 90°, los materiales de placa más blandos pueden acercarse a un ángulo de 91°, mientras que los materiales de placa más duros pueden alcanzar solo 89°, lo que requiere una corrección.

Las diferentes propiedades mecánicas de los materiales de las chapas también pueden afectar a la tasa de springback, y el ajuste de la tasa de springback requiere mucho trabajo. Por lo tanto, la medición automática y la compensación del ángulo de flexión y la tasa de springback son muy importantes para mejorar la precisión del ángulo de flexión.

La empresa belga LVD ha desarrollado un sistema de control adaptativo para medir automáticamente los ángulos de plegado y el springback. Cuando el palpador entra en contacto con el material de la chapa y se mueve con él, envía continuamente información sobre el ángulo de flexión al sistema de control para controlar la profundidad de entrada del punzón. Para compensar el springback, se utiliza un sistema de medición de la fuerza de flexión.

Se instalan sensores de deformación en el banco de trabajo. Cuando la carrera de trabajo alcanza el punto final, la fuerza de plegado disminuye en 30%, y el punzón se retrae automáticamente para medir de nuevo el ángulo de plegado, calcula la cantidad de springback y establece una nueva profundidad de prensado para volver a prensar. Con este sistema adaptativo, no es necesario realizar doblados de prueba y el tiempo de ajuste se reduce considerablemente. Este sistema se ha utilizado en las plegadoras de las series PPI y PPE de la empresa y está disponible como accesorio opcional.

La plegadora CNC de la empresa francesa Promecam también dispone de un dispositivo automático similar de medición del ángulo de plegado. La sonda del sensor de ángulo tiene forma de V, se coloca en el orificio axial de la matriz y encaja contra la superficie de trabajo de la matriz. Cuando el material de la placa se coloca en la matriz, también se apoya contra la superficie de la sonda del sensor en forma de V.

Cuando el molde convexo se desplaza hacia abajo en el molde cóncavo, el sensor genera un desplazamiento correspondiente y emite la información pertinente a través del mecanismo de detección de ángulos. Después de ser procesado por el ordenador, el valor del ángulo en tiempo real se muestra en la pantalla. Cuando el desplazamiento coincide con el valor establecido, el sistema CNC emite una orden para detener el suministro de aceite al cilindro hidráulico, mide el cambio de ángulo causado por el rebote del material de la placa y lo devuelve al sistema CNC para su compensación.

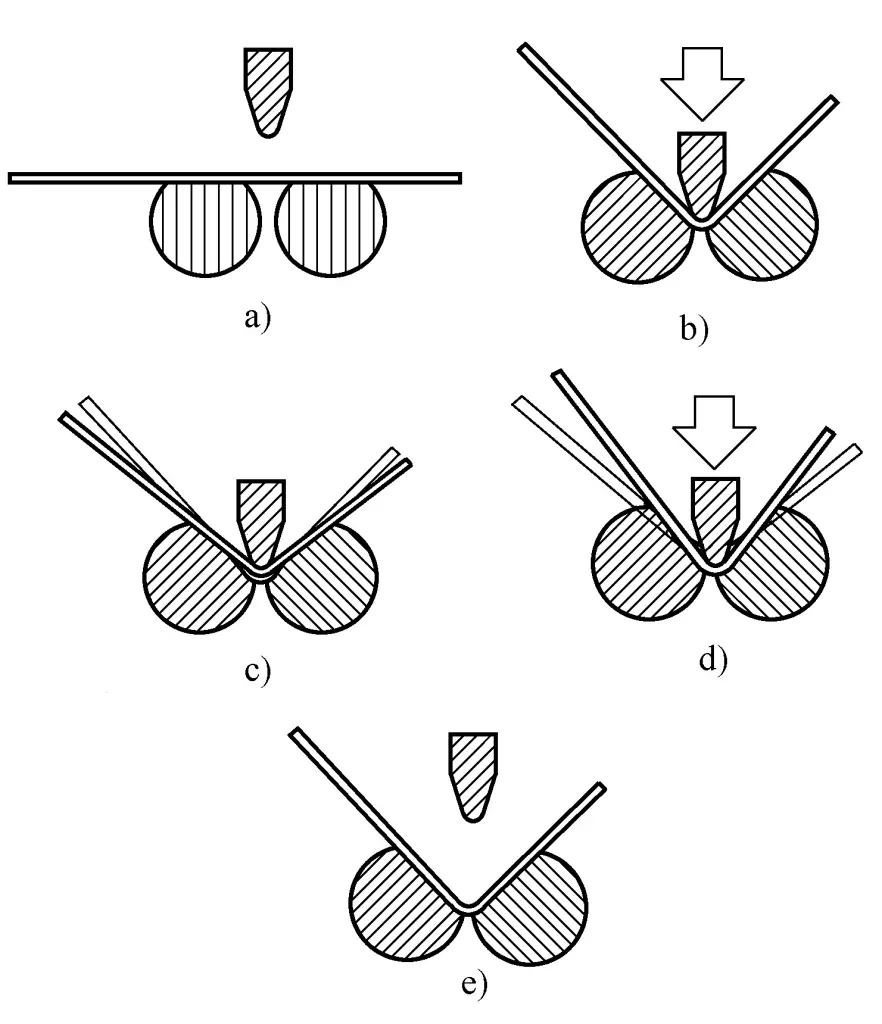

La plegadora de chapa tipo RT producida por la empresa suiza Beyeler adopta el nuevo proceso de plegado de molde cóncavo giratorio ROTAX, como se muestra en la Figura 15. En este proceso se realizan la medición automática de los ángulos de plegado y la compensación del springback. En este proceso, se realiza la medición automática de los ángulos de plegado y la compensación del springback. Utiliza dos rodillos largos para sustituir el molde cóncavo, y cada rodillo tiene una superficie plana. Durante el doblado, bajo la presión del molde convexo, los dos rodillos giran en la base del molde para doblar la chapa.

a) Inicio del proceso de plegado

b) Doblado al ángulo especificado programado

c) Medición del valor de recuperación elástica

d) Corrección del valor del springback

e) Fin del proceso de plegado

El ángulo de curvatura real puede medirse cómodamente mediante el ángulo de rotación de los rodillos. Durante el proceso de plegado, los valores de ángulo medidos se introducen continuamente en el sistema CNC. Los dos cilindros hidráulicos de trabajo de la plegadora serie RT están controlados cada uno por una servoválvula, lo que permite que la profundidad y el paralelismo del molde convexo que entra en el molde cóncavo alcancen una precisión de 0,01 mm.

Los dos rodillos largos están formados por secciones de rodillos de 800 mm de longitud cada una, y cada sección puede medir independientemente el ángulo de plegado y enviar todos los datos al sistema de compensación hidráulica del banco de trabajo de la plegadora, que está controlado por su propia servoválvula. En función de los ángulos medidos, puede actuar inmediatamente sobre una parte específica de la pieza doblada para corregirla.

Para la medición del springback, como se muestra en la figura 15, cuando la flexión alcanza el ángulo establecido (véase la figura 15b), registre el valor de la presión en ese momento. El sistema CNC libera ligeramente el pistón, reduciendo la presión a 50% de la presión registrada originalmente, y el pistón se detiene (véase la figura 15c). A continuación, mida de nuevo el ángulo real de la pieza doblada, obteniendo así la mitad del valor del springback. El sistema CNC puede calcular la cantidad de corrección basándose en este valor.

Al continuar el plegado, añada esta cantidad de corrección para obtener finalmente un ángulo de plegado preciso. Realizar la medición y compensación del springback anterior aumenta el tiempo del ciclo de trabajo en unos 15%. Otra ventaja del proceso de plegado con troquel giratorio es que el troquel no raya la chapa ni daña su superficie.

IV. Posicionamiento del Backgauge y Sistema CNC

El posicionamiento preciso de la chapa en la plegadora es muy importante, y depende principalmente del tope trasero. Dado que el posicionamiento debe modificarse con frecuencia en los distintos procesos de plegado continuo de la chapa, el backgauge no solo debe poder posicionarse con precisión, sino también cambiar su posicionamiento con gran rapidez cada vez.

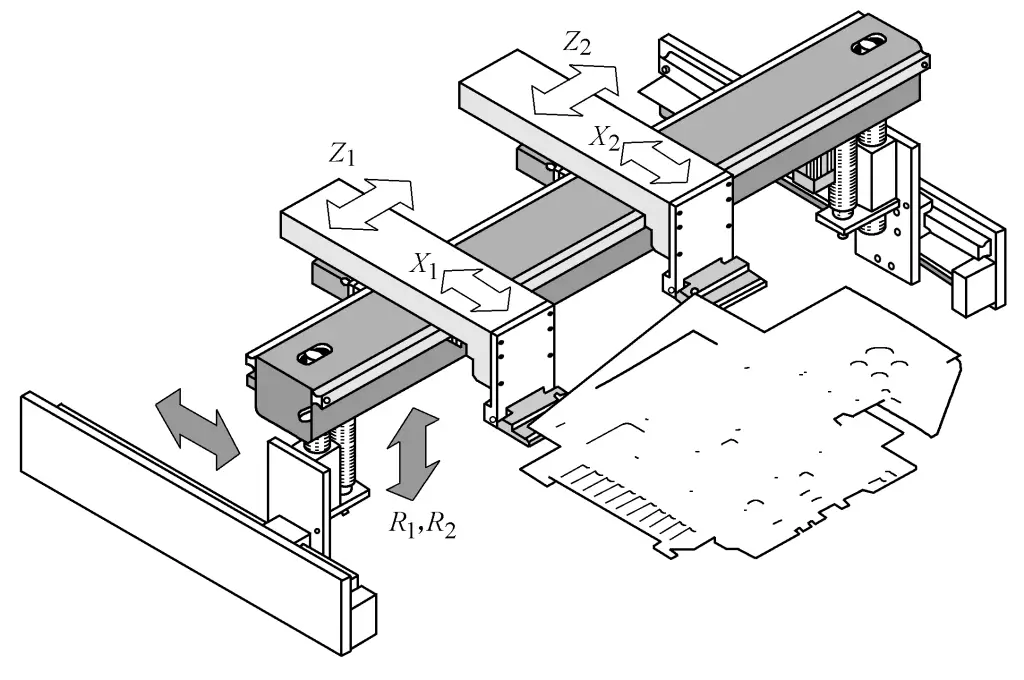

El sistema de posicionamiento del tope trasero de las modernas plegadoras CNC utiliza generalmente servomotores digitales AC, transmisión por husillos a bolas de gran precisión y guías lineales. El sistema de posicionamiento del tope trasero tiene seis ejes CNC: delante y detrás (X0, X1), izquierda y derecha (Z2, Z3), y arriba y abajo (R4, R5), como se muestra en la Figura 16. Estos seis ejes CNC, más otros dos ejes CNC que controlan el movimiento vertical de las plegadoras CNC modernas, son los siguientes Estos seis ejes CNC, más otros dos ejes CNC que controlan el movimiento vertical de dos cilindros de trabajo, Y1 e Y2, constituyen lo que generalmente se denomina un CNC de ocho ejes.

En la actualidad existen sistemas CNC específicos para prensas plegadoras disponibles como productos comerciales, siendo los más famosos el DA65W, DA66W de la empresa holandesa Delem, y el sistema DNC de la empresa suiza Cybelec, que suelen tener entre 3 y 8 ejes CNC.

V. Soporte frontal y robot

Durante el proceso de plegado de la chapa, ésta se irá deformando gradualmente a medida que avance el plegado. Si no se apoya adecuadamente, el peso de la chapa hará que las piezas dobladas se deformen. En el pasado, esto era soportado por los operarios, lo que resultaba muy laborioso e inseguro.

Las plegadoras de chapa modernas utilizan un soporte delantero de seguimiento que sostiene automáticamente la chapa a medida que se deforma durante el plegado. Existen dos tipos:

1. El tipo flotante se apoya en un cilindro situado bajo el soporte delantero, que puede elevarse al deformarse la chapa. La presión de aire debe ajustarse para que sólo apoye la chapa sin provocar deformaciones adicionales.

2. En el tipo servo, la chapa presiona el pasador de apoyo del soporte delantero. Cuando la chapa se eleva, el pasador de soporte envía una señal y el servomecanismo hidráulico controla el soporte delantero para que se eleve de forma sincronizada. El uso de robots especialmente diseñados para sujetar y accionar automáticamente la chapa es lo más avanzado.

La unidad de plegado automático ASTRO100NT fabricada por Amada Company de Japón incluye un robot de plegado de cinco ejes que puede sujetar la chapa en la plegadora para completar el proceso de plegado. A medida que cambia la forma de las piezas dobladas, el robot doblador cambia continuamente la posición de sujeción. Una vez finalizados todos los procesos de plegado, el robot de plegado entrega las piezas plegadas al robot de carga y descarga, que apila ordenadamente las piezas acabadas en la estantería de productos.

Las plegadoras CNC producidas por Jiangsu Jinfangyuan Company y Yangli Company pueden equiparse con robots plegadores de Kuka Company de Alemania. Kuka produce más de una docena de modelos de robots plegadores, divididos en las categorías de carga ligera, carga media, carga pesada y carga superpesada.

El robot está equipado con el software de plegado Bend Tech Pro, que puede generar fuera de línea una lista de procesos y una lista de herramientas al estilo de Windows mientras la producción está en marcha. El rango de carga de los robots de plegado Kuka oscila entre 16 kg y 210 kg. No sólo puede realizar trabajos de plegado, sino también cambiar moldes, y puede utilizarse para corte por lásercarga y descarga, y apilamiento.

VI. Tipos y parámetros técnicos de las prensas plegadoras

El código de modelo de las plegadoras domésticas, como W67Y-63/2500, significa:

- W - código de freno de prensa de placas.

- 67 - una plegadora general, 68 representa una plegadora de chapa cizalla y 69 representa una prensa plegadora de tres puntos.

- Y - transmisión hidráulica, mientras que K indica control numérico.

- 63 - la fuerza nominal de la prensa plegadora como 630kN.

- 2500 - la longitud de la mesa de trabajo es de 2500 mm.

Algunos fabricantes utilizan letras mayúsculas inglesas después de la W para indicar diferentes tipos, como WC, WB, WE, WMZ, WX, etc. Si se añade un número n antes del modelo, indica n máquinas unidas entre sí, como 2-W67Y-500/6000 representa 2 prensas plegadoras con una fuerza nominal de 5000kN y una longitud de mesa de trabajo de 6000mm unidas entre sí.

VII. Máquina plegadora de cantos

La característica de trabajo de la máquina plegadora de bordes es que la chapa es sujetada por los moldes de prensado superior e inferior, con sólo la parte a plegar extendiéndose hacia fuera en la parte delantera de la chapa, y el plegado se realiza por la viga de plegado. Se utiliza principalmente en diversos sectores industriales para fabricar cajas, armarios y cajas de chapa fina, etc.

En la figura 19 se muestra el diagrama esquemático de la estructura de la máquina plegadora de bordes. El bastidor se compone de dos columnas laterales 1, la chapa a plegar se coloca en el travesaño fijo 3, el travesaño móvil 2 se mueve de arriba a abajo para presionar la chapa, y luego el travesaño plegable 4 gira en el sentido de las agujas del reloj para doblar el borde de la chapa que se extiende fuera del molde de los travesaños móviles y fijos en un arco circular igual a la esquina del molde. Una vez completado el plegado, la viga de plegado 4 gira en sentido antihorario de vuelta a su posición original, la viga transversal móvil se eleva y libera la pieza de trabajo.

1 columna

2-Viga transversal móvil

3-Viga transversal fija

4-Viga plegable

La transmisión de la máquina plegadora es de dos tipos: hidráulica y mecánica. Los parámetros técnicos de la máquina plegadora producida por Xinzhou Forging Press Machine Tool Company se muestran en la Tabla 3.

Tabla 3 Parámetros técnicos de la plegadora de la serie W62

| Modelo W62 | Tamaño de la placa (grosor × anchura) /mm | Longitud mínima de plegado al espesor máximo /mm | Radio mínimo de plegado al espesor máximo /mm | Carrera superior de la viga /mm | Potencia del motor/kW | Peso /t | Dimensiones exteriores (largo × ancho × alto)/mm |

| 2.5×1500 | 2.5×1500 | 12 | 2.5 | 200 | 4.1 | 1.6 | 2590×900×1300 |

| 2.5×2000 | 2.5×2000 | 12 | 2.5 | 200 | 5.5 | 3.1 | 3245×855×1400 |

| 2.5×2500 | 2.5×2500 | 12 | 2.5 | 200 | 5.5 | 4.15 | 3757×955×1400 |

| 4×2000A | 4×2000 | 30 | 4 | 200 | 8.5 | 4.2 | 3395×1485×1500 |

VIII. Plegadora de cuatro lados

La plegadora de cuatro lados fue desarrollada en 1977 por la empresa italiana Salvagnini como un nuevo tipo de equipo de plegado de chapa, lo que la convierte en el dispositivo ideal para procesar piezas de panel en forma de caja. Desde entonces, países de todo el mundo han desarrollado varios tipos de plegadoras de cuatro lados, ampliamente utilizadas en diversos departamentos de producción.

1. Principio de funcionamiento

Como se muestra en la figura 20, el cilindro hidráulico acciona el molde de prensado superior 2 para que se mueva verticalmente hacia abajo, presionando la chapa metálica sobre el molde de prensado inferior 1, con sólo el extremo delantero de la chapa metálica extendiéndose hacia fuera para la pieza a plegar. Tanto el molde de plegado superior 4 como el molde de plegado inferior 5 están instalados en la base de molde en forma de C 3, que también es accionada por un cilindro hidráulico para moverse verticalmente hacia arriba y hacia abajo.

1-Molde de prensado inferior

2-Molde de prensado superior

Base de molde en forma de 3 C

4-Molde superior plegable

5-Matriz abatible inferior

Al moverse hacia abajo, la matriz de plegado superior pliega la placa hacia abajo, como se muestra en las figuras a y b, mientras que al moverse hacia arriba, la matriz de plegado inferior pliega la placa hacia arriba, como se muestra en la figura c.

Además, el portamatriz en forma de C también puede moverse a izquierda y derecha. Después de que los troqueles de plegado superior e inferior doblen la chapa hasta un cierto ángulo, el soporte de troquel en forma de C se mueve horizontalmente hacia la derecha, doblando aún más la chapa hasta un ángulo más agudo. Dado que la propia chapa permanece inmóvil en el plano horizontal durante el proceso de plegado, se elimina el complejo movimiento de la chapa en las plegadoras generales, con lo que se consigue una mayor precisión de plegado y se facilitan las operaciones automatizadas.

2. Resumen estructural

La máquina plegadora de cuatro lados consta de un mecanismo de plegado bidireccional, una mesa de trabajo de posicionamiento, una máquina operadora, un dispositivo de carga y descarga, un sistema CNC y un sistema de control eléctrico.

La chapa que se va a plegar suele tener muescas perforadas en las cuatro esquinas. Cuando una ventosa de vacío entrega una sola hoja de chapa a la vía del dispositivo de carga, una cinta transportadora magnética transporta la chapa a la mesa de trabajo de posicionamiento para su colocación. Una vez posicionada y sujeta, la máquina de trabajo transporta la chapa sujeta al mecanismo de plegado bidireccional para plegarla según las instrucciones.

En el caso de las chapas rectangulares, se suelen doblar primero los lados cortos. Con cada pliegue, la máquina operadora hace avanzar la chapa una distancia determinada. Una vez completadas todas las operaciones de plegado del primer lado corto, la máquina operadora se retrae con la chapa, y un mecanismo giratorio hace girar la chapa 180° alrededor del eje del vástago de la prensa en el plano horizontal para empezar a plegar el segundo lado corto. Posteriormente, gira en secuencia para completar el plegado de los dos lados largos.

3. Mecanismo de flexión bidireccional

Como se muestra en la figura 21, el cilindro de plegado 1 es accionado por dos cilindros hidráulicos 7 suspendidos de la parte trasera y oscila hacia arriba y hacia abajo alrededor del eje excéntrico 9 situado en la parte trasera. Cuando oscila hacia arriba, la matriz de plegado inferior 2 pliega la placa hacia arriba, y cuando oscila hacia abajo, la matriz de plegado superior 6 pliega la placa hacia abajo. El ángulo máximo de plegado tanto hacia arriba como hacia abajo no suele superar los 85°. Si se requiere un ángulo de plegado mayor, el cilindro hidráulico 8 empuja la cremallera para hacer girar el engranaje 10 en el eje excéntrico 9, impulsando el eje excéntrico 9 a girar, moviendo el cilindro de plegado 1 hacia adelante para el plegado horizontal para aumentar el ángulo de plegado.

1 borde plegado ram

Molde de 2 bordes

Molde de 3 prensas

4 hojas de metal

Molde de prensa 5-top

Molde de 6 pliegues superiores

7, 8-cilindro hidráulico

9-eje excéntrico

10 marchas

Los dos cilindros hidráulicos 7 están controlados cada uno por una válvula de control de velocidad proporcional y utilizan una rejilla para detectar el desplazamiento del vástago del pistón, formando un sistema de control de bucle cerrado para lograr el movimiento sincrónico de los dos cilindros hidráulicos y el control de posición del punto final de la carrera. Debajo del cilindro hidráulico 8, hay un tope mecánico, que se ajusta mediante un servomotor de acuerdo con las instrucciones del programa, controlando así con precisión la carrera del vástago del cilindro hidráulico 8 y el desplazamiento horizontal del molde del borde de plegado, para garantizar la precisión final del ángulo de plegado.

4. Mecanismo de posicionamiento

Como se muestra en la figura 22, la máquina operadora empuja la chapa 4 hacia delante con el bloque de tope trasero 3 montado sobre ella, hasta que hace tope contra el bloque de tope delantero 1 (hay tres juegos de bloques de tope delanteros, pudiendo elegirse un juego según el tamaño de la chapa 4), completando el posicionamiento de la chapa en dirección delantera y trasera. El bloque de tope derecho 2 y el bloque de tope izquierdo 5 son accionados cada uno por un servomotor a través de un husillo de bolas, moviéndose hacia el centro, para completar el posicionamiento de la chapa en dirección izquierda y derecha.

1 - Tope delantero

2 - Tope derecho

3 - Tope trasero

4 - Chapa metálica

5 - Tope izquierdo

5. 5. Manejo de la máquina

El disco de sujeción de la máquina operadora es accionado por un cilindro hidráulico, sujetando la chapa sobre la plataforma giratoria. El mecanismo de rotación es accionado por un servomotor a través de una correa dentada y un par de engranajes helicoidales, girando la plataforma giratoria. Se instala un codificador fotoeléctrico de alto impulso en el eje de la plataforma giratoria, formando un sistema de control de bucle cerrado, con un error de precisión de rotación no superior a 0,02°.

6. Molde de compresión escalable

Como se muestra en la figura 23, al plegar es necesario prensar primero toda la longitud de la hoja con el molde de compresión superior. Para acomodar hojas de diferentes longitudes, el molde de compresión superior consta de varios módulos de diferentes longitudes. El módulo central 2 está conectado al cilindro hidráulico vertical superior y puede elevarse hacia arriba. Hay varios módulos intermedios de diferentes longitudes a ambos lados, y hay un módulo de esquina en cada extremo.

1-Pieza de trabajo

2-Módulo central

Módulo de 3 caras

Módulo de 4 esquinas

Cuando la pieza de trabajo en forma de caja ha formado un reborde hacia el interior, para retirar el módulo de compresión superior, el módulo central puede levantarse primero hacia arriba con el cilindro hidráulico y, a continuación, los dos módulos laterales son empujados por los dos cilindros hidráulicos horizontales situados a ambos lados, haciendo que los módulos intermedios y los módulos de esquina se desplacen hacia el centro. Esto permite una fácil extracción y el proceso inverso para la instalación, de modo que la longitud total del molde de compresión ensamblado coincide con la longitud de la pieza de trabajo del panel en forma de caja.

7. Principales parámetros técnicos

Los principales parámetros técnicos de la prensa plegadora de cuatro lados tipo W63K-2×2000 son los siguientes:

- Espesor de la chapa: 0,5~2 mm.

- Tamaño máximo en blanco de la hoja: 1200mm×2000mm.

- Ángulo de flexión: 5°~120°.

- Radio de curvatura mínimo: 1 mm.

- Altura mínima del borde de flexión: 12 mm.

- Altura máxima del borde de la pieza: 160 mm.

- Número máximo de dobleces por cara de la hoja: 5.

- Número de ejes de control en el sistema CNC: 7.

Características de la plegadora de cuatro lados

(1) La mayor ventaja es que no es necesario manipular la chapa durante el proceso de plegado, lo que mejora enormemente la productividad y el nivel de automatización.

(2) No es necesario cambiar los moldes de doblado superior e inferior. Esto ahorra el tiempo de cambio de moldes y elimina la necesidad de múltiples moldes.

(3) Para la chapa ya perforada, el posicionamiento se realiza utilizando el corte de la chapa, completando el plegado de múltiples lados en un solo posicionamiento, eliminando el error de posicionamiento acumulado causado por el reposicionamiento múltiple, lo que resulta en una alta precisión de plegado.

(4) Diseño estructural avanzado, con compensación dinámica de la herramienta, precisión angular de ±30′, y el paralelismo de dos lados opuestos después de la flexión es de ±0,1mm/m.

(5) Durante el procesamiento, la alimentación y la rotación de la chapa se realizan de forma continua y automática, por lo que el tiempo de procesamiento es mucho menor que el de otros centros de plegado, especialmente para piezas en forma de caja.

(6) Sólidas capacidades de software, capaces de completar la programación automática de la prensadora y la generación automática del programa de plegado, acortando significativamente el trabajo de preparación.

(7) Debido a los diferentes mecanismos de plegado, puede completar procesos de plegado que otros centros de plegado no pueden, lo que permite un diseño estructural del producto más simplificado y racional.

El modelo P4-2516 multi-lado dobladora de paneles para chapas metálicas, presentada por Salvagnini en 2005, es especialmente adecuada para la producción de múltiples variedades en lotes pequeños. Al cambiar de pieza, no es necesario cambiar de molde, con un tiempo de plegado corto y una gran eficacia.

Por ejemplo, doblar una pieza con 4 dobleces positivos de 90° sólo lleva 28 segundos: doblar una pieza compleja con 2 dobleces positivos de 90°, 8 dobleces negativos de 90° y 4 dobleces positivos de 45° sólo lleva 44 segundos. La anchura máxima de procesamiento de la hoja es de 1500 mm, la longitud máxima es de 2695 mm, la longitud diagonal máxima es de 2800 mm, y el espesor máximo es de 2,5 mm (acero al carbono), 2,0 mm (acero inoxidable), y 3,0 mm (aluminio): la longitud máxima de flexión de la pieza de trabajo terminada es de 2500 mm, y la altura máxima de flexión es de 165 mm. Dispone de una función de autocorrección, que puede calcular automáticamente el valor de corrección según el material, el grosor y el ángulo de diferentes chapas metálicas.

IX. Dispositivo automático de plegado

La unidad de plegado de chapa CNC no tripulada, combinada con una máquina plegadora CNC, forma un todo integrado, sustituyendo el trabajo manual continuo ininterrumpido, fácil de programar, especialmente adecuado para el procesamiento de lotes medianos y pequeños de piezas pequeñas. El dispositivo tiene buena rigidez, alta precisión y una instalación y ajuste sencillos.

El robot plegador puede agarrar y procesar automáticamente chapas metálicas, plegar automáticamente y apilar automáticamente las piezas plegadas. El sistema de control utiliza una función de aprendizaje que elimina la necesidad de una programación compleja.

El dispositivo automatizado TruBend Cell5000 fabricado por Trumpf, con su BendMaster para la carga y descarga de piezas de plegado, puede liberar a los operarios de muchas tareas pesadas, especialmente al manipular piezas grandes de hasta 100 kg de peso, con la mayor parte del trabajo realizado por la máquina. La TruBend Cell7000 es adecuada para el plegado automático de piezas pequeñas de forma compacta, especialmente con su ligero sistema de tope trasero y su moderno diseño de accionamiento hidráulico, lo que la convierte en la unidad de plegado más rápida entre productos similares.

Un sistema láser de medición de ángulos en línea en prensas plegadoras, que utiliza un rayo láser para detectar el ángulo de plegado en tiempo real, a fin de garantizar efectos de plegado precisos, como se muestra en la figura 24.