El corte de metales es el proceso de eliminar el exceso de metal de las piezas mediante una herramienta de corte en movimiento relativo con la pieza de trabajo, lo que da lugar a la formación de virutas y a una superficie mecanizada.

El proceso de corte de metales implica la deformación por cizallamiento de la capa metálica que se corta bajo la acción de la herramienta de corte. Este proceso va acompañado de fenómenos físicos como la deformación del metal, las fuerzas de corte, el calor de corte y el desgaste de la herramienta. Los problemas que surgen en el proceso de producción, como las rebabas, los bordes acumulados, las vibraciones, el rizado y la rotura de virutas, están todos relacionados con el proceso de corte.

I. Proceso de corte

1. Proceso de formación de virutas

Durante el corte, bajo la acción cortante del filo de corte y la acción de empuje de la cara de rastrillo, la capa metálica que se está cortando experimenta cizallaEl material se desprende, se desliza y se deforma, y finalmente se separa de la pieza para convertirse en virutas. Este proceso se denomina proceso de corte.

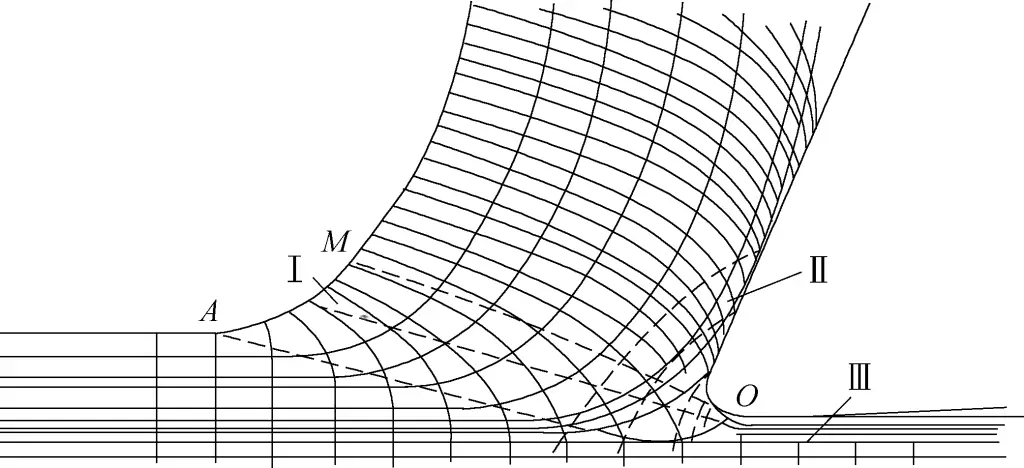

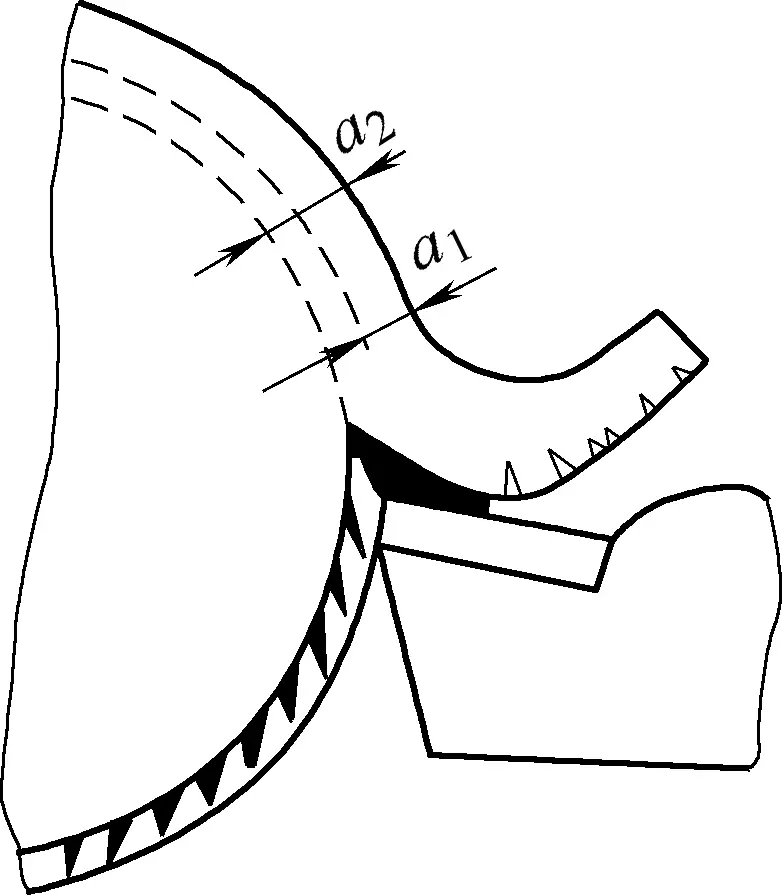

El proceso de formación de la viruta se muestra en la figura 1.

Deformación de la Zona I: La zona de deformación por cizallamiento en la capa de corte cerca del borde de corte.

La capa metálica que se corta sufre primero una deformación elástica bajo la fuerza de compresión frente a la herramienta de corte. Cuando el esfuerzo cortante máximo alcanza el límite elástico del material, se produce el deslizamiento por cizallamiento. A medida que la cara del rastrillo se aproxima gradualmente, aumenta la deformación plástica, acompañada de endurecimiento por deformación, hasta que se detiene el deslizamiento, y la capa metálica cortada se separa del cuerpo de la pieza para convertirse en virutas que fluyen a lo largo de la cara del rastrillo.

Deformación de la Zona II: La zona de deformación en la capa de viruta en contacto con la cara del rastrillo.

Las virutas formadas por el deslizamiento por cizallamiento en la primera zona de deformación sufren una intensa fricción con la cara del rastrillo a medida que fluyen hacia el exterior, lo que provoca una segunda deformación por cizallamiento que ralentiza el flujo de una fina capa de metal en la parte inferior de la viruta. Esta capa de metal de flujo lento se denomina capa estancada. El grado de deformación en la capa estancada es varias veces o incluso decenas de veces mayor que en la capa superior de la viruta.

Deformación de la Zona III: Zona de deformación en la capa superficial mecanizada cerca del filo de corte.

La deformación en la tercera zona de deformación se refiere al área en la que la superficie de la pieza y la capa metálica superficial mecanizada sufren una deformación plástica debido a la compresión y la fricción de la parte roma del filo de corte y la cara del flanco. Esto provoca la fibrosis y el endurecimiento por deformación de la capa metálica superficial y produce ciertas tensiones residuales. La deformación del metal en esta zona afectará a la calidad de la superficie y al rendimiento de la pieza.

2. Tipos de chips

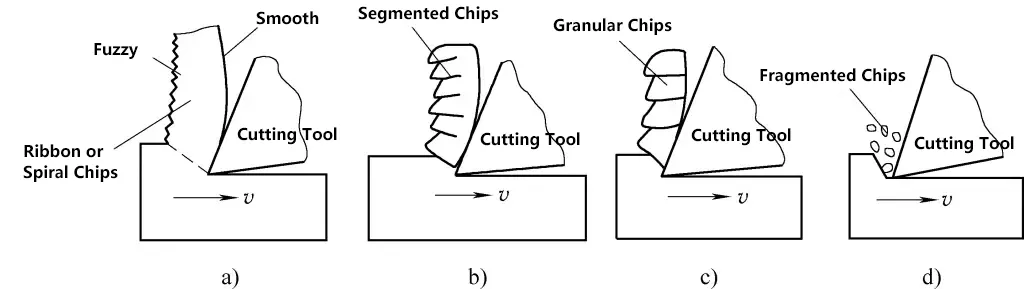

Durante el corte de metales, debido a las diferencias en los materiales de la pieza, la geometría de la herramienta y los parámetros de corte, las virutas formadas tienen diversas formas. En general, existen cuatro tipos básicos (véase la figura 2).

a) Fichas continuas

b) Fichas segmentadas

c) Fichas elementales

d) Fichas discontinuas

(1) Fichas continuas

(Véase la figura 2a) Las virutas se forman en una cinta continua. La superficie interior de las virutas continuas es lisa, mientras que la exterior es difusa. Al microscopio, pueden verse muchas estrías de plano de cizallamiento en el lateral. Estas virutas se forman fácilmente al cortar material dúctil. metales con pequeño espesor de corte, alta velocidad de corte y gran ángulo de desprendimiento de la herramienta.

Las ventajas de formar este tipo de viruta son un proceso de corte estable, una pequeña fluctuación de la fuerza de corte y una alta calidad de la superficie de la pieza. La desventaja es que las virutas continuas excesivamente largas pueden envolver la pieza de trabajo y la herramienta, afectando al funcionamiento y la seguridad. Por lo tanto, deben tomarse medidas para romper las virutas.

(2) Fichas segmentadas

(Véase la figura 2b) La superficie exterior de estas virutas está dentada y la interior presenta grietas. Esto se debe a que el esfuerzo cortante local en el interior alcanza el límite de resistencia del material durante el corte.

Al cortar metales dúctiles, estas virutas se obtienen fácilmente con mayor espesor de corte, menor velocidad de corte y menor ángulo de desprendimiento. Durante la formación de estas virutas, la fuerza de corte fluctúa mucho, el proceso de corte es menos estable y tiende a causar una superficie mecanizada más rugosa en la pieza.

(3) Fichas elementales

(Véase la figura 2c) Si las virutas se rompen en estructuras de bloques irregulares más grandes durante el corte, estas virutas se denominan virutas elementales. La razón de la formación de estas virutas es que el esfuerzo cortante dentro de la viruta supera el límite de resistencia del material, lo que provoca la fractura de la viruta a lo largo de una determinada sección transversal, impidiendo la formación de virutas continuas. Generalmente,

Cuando se cortan metales dúctiles, estas virutas se obtienen fácilmente con gran espesor de corte, baja velocidad de corte y pequeño ángulo de desprendimiento de la herramienta. Cuando se forman estas virutas, la fuerza de corte fluctúa mucho, el proceso de corte es muy inestable, y el mecanizado rugosidad superficial de la pieza es elevada. Por lo tanto, debe evitarse la formación de estas virutas durante el mecanizado, especialmente en las operaciones de acabado.

(4) Fichas discontinuas

(Véase la figura 2d) Al cortar metales frágiles (como hierro fundido, latón), la capa de metal que se está cortando se comprime y se fractura frágilmente con muy poca deformación plástica bajo la acción de empuje de la herramienta. Esto forma virutas fragmentadas irregulares de diversos tamaños, denominadas virutas discontinuas.

Cuando se forman estas virutas, la fuerza de corte varía mucho, y la rugosidad de la superficie mecanizada de la pieza es muy alta. Cuanto menor sea el ángulo de desprendimiento de la herramienta y mayor sea el espesor de corte, mayor será la probabilidad de que se produzcan estas virutas.

3. Borde construido

(1) Formación del borde construido

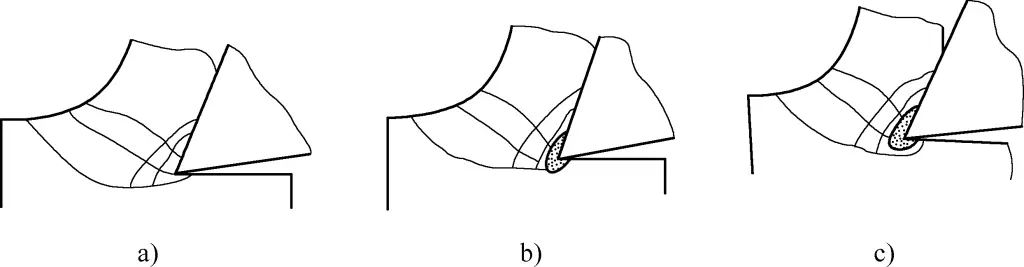

En determinadas condiciones, al cortar metales dúctiles, un pequeño trozo de metal de mayor dureza se adhiere cerca de la punta de la herramienta, como se muestra en la Figura 3. Este trozo de metal se denomina filo acumulado. Este trozo de metal se denomina filo acumulado. Tiene un impacto significativo en el proceso de corte y en la calidad de la superficie mecanizada.

La formación de un filo acumulado requiere ciertas condiciones y razones. En primer lugar, se produce al cortar metales dúctiles y, en segundo lugar, a velocidades de corte medias (5-60 m/min). Al cortar acero en general u otros materiales dúctiles, la capa de metal que se está cortando se ve obligada a separarse del material base bajo la acción de corte del filo de la herramienta. La capa inferior fluye a lo largo de la cara de la herramienta, provocando fricción entre la capa de corte y la cara de rastrillo.

Al mismo tiempo, durante el proceso de corte, la acción de empuje de la cara de la herramienta sobre la viruta produce una enorme presión. La enorme presión y la fricción hacen que la velocidad de flujo del metal en la capa inferior de la viruta sea mucho más lenta que en la capa superior, lo que provoca una deformación significativa a lo largo de la cara del rastrillo, conocida como flujo de estancamiento.

Cuando la presión y la temperatura entre la viruta y la cara del rastrillo alcanzan un determinado nivel, se produce la soldadura en frío. La capa inferior del metal cortado que ha sufrido la soldadura en frío permanece en la cara del rastrillo, formando una capa de borde acumulado. Esta capa de borde acumulado hace que la capa de metal en contacto con ella sufra una importante deformación plástica y se acumule sobre ella.

Mediante la acumulación continua, el filo acumulado aumenta gradualmente de tamaño. Cuando alcanza cierta altura, forma un filo acumulado completo y sustituye al filo de corte en el proceso de corte. La presencia del filo acumulado modifica el ángulo de desprendimiento de la herramienta.

Cuando la velocidad de corte es muy baja (<5m/min), la presión y la temperatura entre la cara de la herramienta y la capa de corte son bajas, por lo que no se cumplen las condiciones para formar un filo acumulado. Cuando la velocidad de corte es muy alta, la temperatura de la capa inferior de metal es muy alta. La fluidez de la capa inferior de metal aumenta, y el coeficiente de fricción disminuye significativamente, impidiendo también la formación de un filo acumulado.

(2) Impacto del filo acumulado en el corte

1) Protege la herramienta.

La dureza del filo incorporado es aproximadamente 2-4 veces la del material de la pieza de trabajo. Soldado a la parte delantera de la herramienta, puede sustituir al filo de corte en el mecanizado, protegiendo el filo de corte y la cara de desprendimiento, y reduciendo el desgaste de la herramienta. El filo incorporado tiene un efecto positivo en el mecanizado de desbaste.

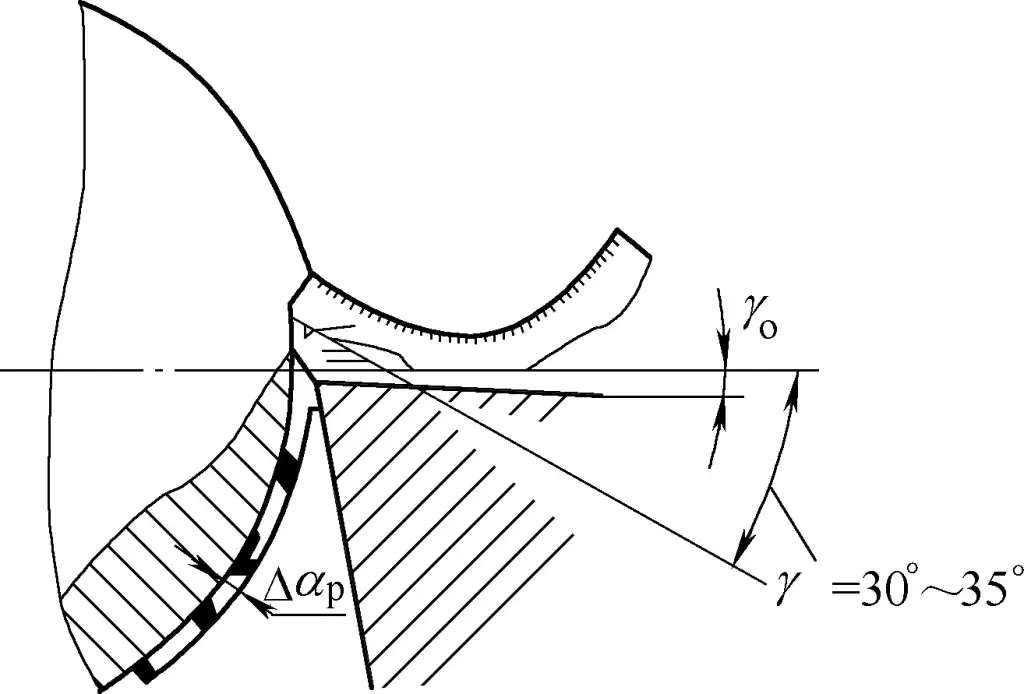

2) Aumenta el ángulo de inclinación efectivo.

Una herramienta de torneado con filo reforzado puede aumentar el ángulo de desprendimiento efectivo a 30°-35°, reduciendo la deformación de la viruta y disminuyendo las fuerzas de corte, como se muestra en la Figura 4.

3) Afecta a la precisión dimensional de la pieza y a la calidad de la superficie.

La formación de bordes acumulados es intermitente, de tamaño variable y muy inestable. Durante el proceso de corte, algunos bordes acumulados son arrastrados por las virutas, mientras que otros se incrustan en la superficie mecanizada de la pieza, creando puntos duros y rebabas, aumentando el valor de la rugosidad superficial, como se muestra en la Figura 5.

Cuando el filo acumulado crece más que el filo de corte, la posición real de la punta de la herramienta cambia, provocando un cambio en la profundidad de corte, afectando a la precisión dimensional de la pieza. Por tanto, en el mecanizado de acabado, la formación de filo acumulado puede evitarse cambiando los tres parámetros de corte.

(3) Principales factores que afectan al borde construido

Los principales factores que afectan al filo acumulado son el material de la pieza, la velocidad de corte, el avance y la fluido de corte. Entre ellas, la velocidad de corte es la que más influye en la formación del filo acumulado. Además, el ángulo de desprendimiento de la herramienta y el grosor de corte también afectan a la formación de bordes acumulados.

Un ángulo de rastrillo mayor reduce la deformación de la viruta, lo que ayuda a suprimir la formación de bordes acumulados. Un aumento del grosor de corte también incrementa la longitud de contacto entre la viruta y la cara del rastrillo, lo que aumenta la posibilidad de que se forme un borde acumulado.

4. Endurecimiento del trabajo

El fenómeno por el que la resistencia superficial y la dureza de los metales dúctiles aumentan mientras que la plasticidad disminuye tras el mecanizado se denomina endurecimiento por deformación, también conocido como endurecimiento por deformación. La causa del endurecimiento por deformación es la deformación plástica de los materiales metálicos durante el proceso de mecanizado.

Cuanto mayor es la deformación plástica, más severo es el endurecimiento por deformación de la superficie. La dureza de la capa endurecida puede alcanzar 1,2-2 veces la dureza de la pieza, con una profundidad de la capa endurecida de 0,07-0,5 mm. Esto crea dificultades para el mecanizado posterior, aumenta el desgaste de la herramienta y afecta a la calidad superficial de la pieza. La aparición del endurecimiento por deformación va acompañada de tensiones residuales y microfisuras, que reducirán las propiedades del material de la superficie de la pieza.

Aunque el endurecimiento por deformación tiene algunos efectos adversos, también presenta aspectos beneficiosos. Por ejemplo, en condiciones que supriman las tensiones residuales, especialmente las microfisuras, el uso del bruñido con rodillo para producir el endurecimiento por deformación puede mejorar la dureza, la resistencia y la resistencia al desgaste de la superficie mecanizada.

II. Fuerza de corte

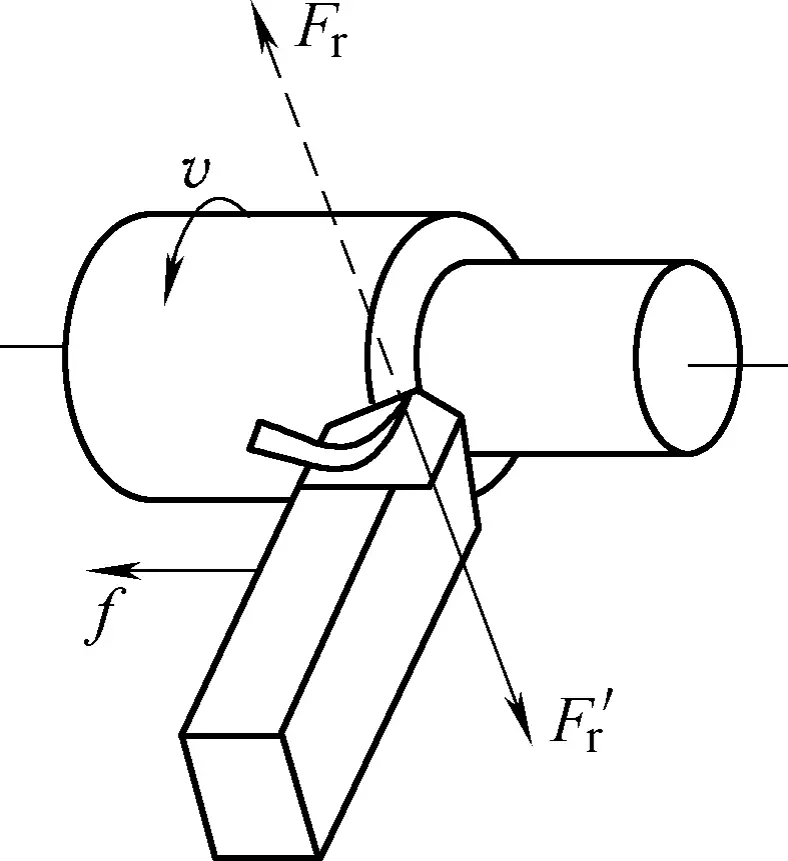

La fuerza ejercida por la herramienta de corte sobre la pieza durante el corte se denomina fuerza de corte F r que actúa sobre la pieza. La resistencia del material de la pieza contra la acción de corte de la herramienta se denomina resistencia al corte F' r que actúa sobre la herramienta.

La fuerza de corte F r y la resistencia al corte F' r son un par de fuerzas iguales y opuestas que actúan sobre dos objetos diferentes, como se muestra en la figura 6.

La resistencia al corte tiene un impacto significativo en la vida útil de la herramienta, el consumo de energía de la máquina y la calidad de procesamiento de la pieza durante el proceso de corte.

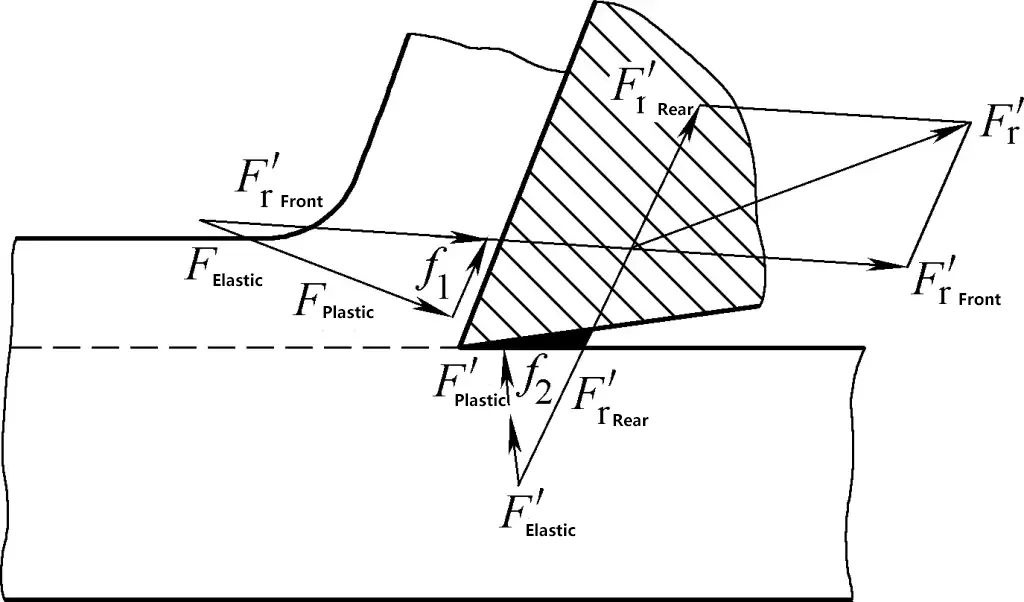

1. Fuentes de resistencia al corte

Durante el corte, la herramienta no sólo está sometida a la resistencia a la deformación (F₀, F₁, F₂, F₃) producida por la deformación plástica y elástica del metal cortado, las virutas y la capa superficial de la pieza, sino también a la resistencia a la fricción (f₄, f₅) entre la cara del rastrillo y las virutas, y entre la cara del flanco y la superficie de la pieza. La resistencia al corte es la fuerza resultante (suma vectorial) de estas fuerzas, como se muestra en la figura 7.

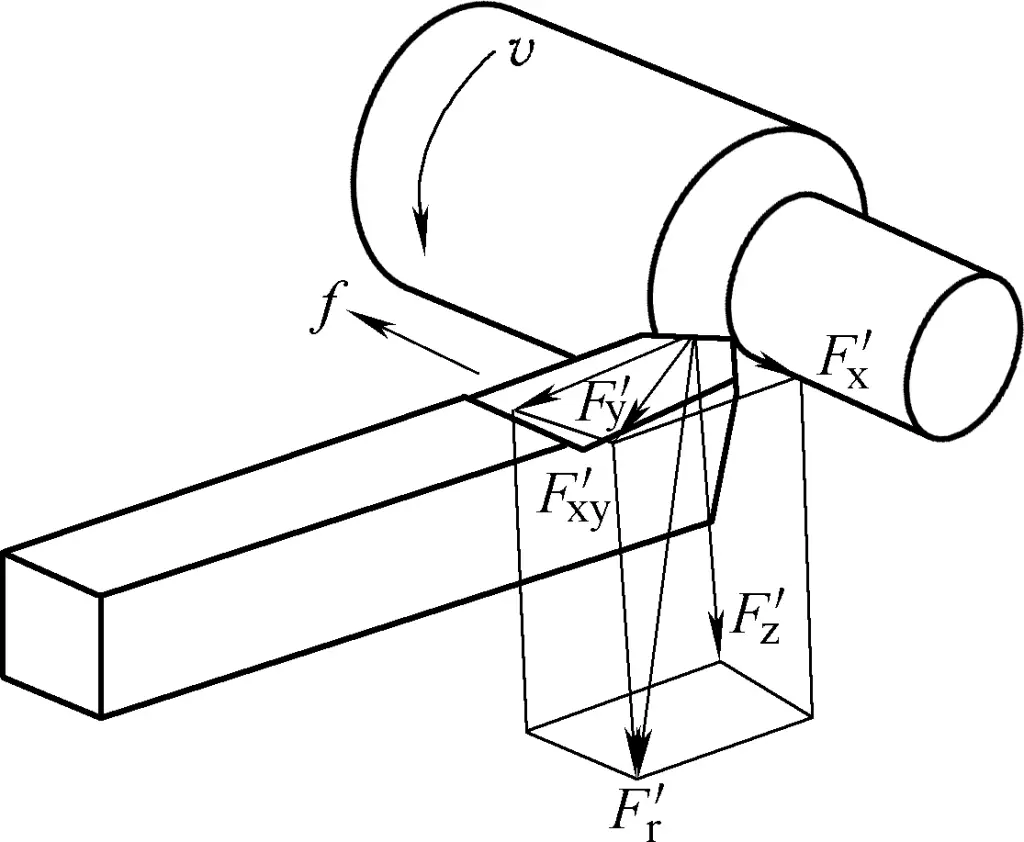

2. Descomposición de la resistencia al corte

La resistencia al corte F'₀ es un vector espacial, y su magnitud y dirección no son fáciles de medir. Para facilitar el análisis del efecto y la medición de la resistencia al corte, y para calcular la magnitud de la fuerza de corte, la resistencia al corte F'₁ suele descomponerse en tres componentes perpendiculares entre sí: resistencia al corte principal F'₂, resistencia radial F'y y resistencia axial F'x (véase la figura 8).

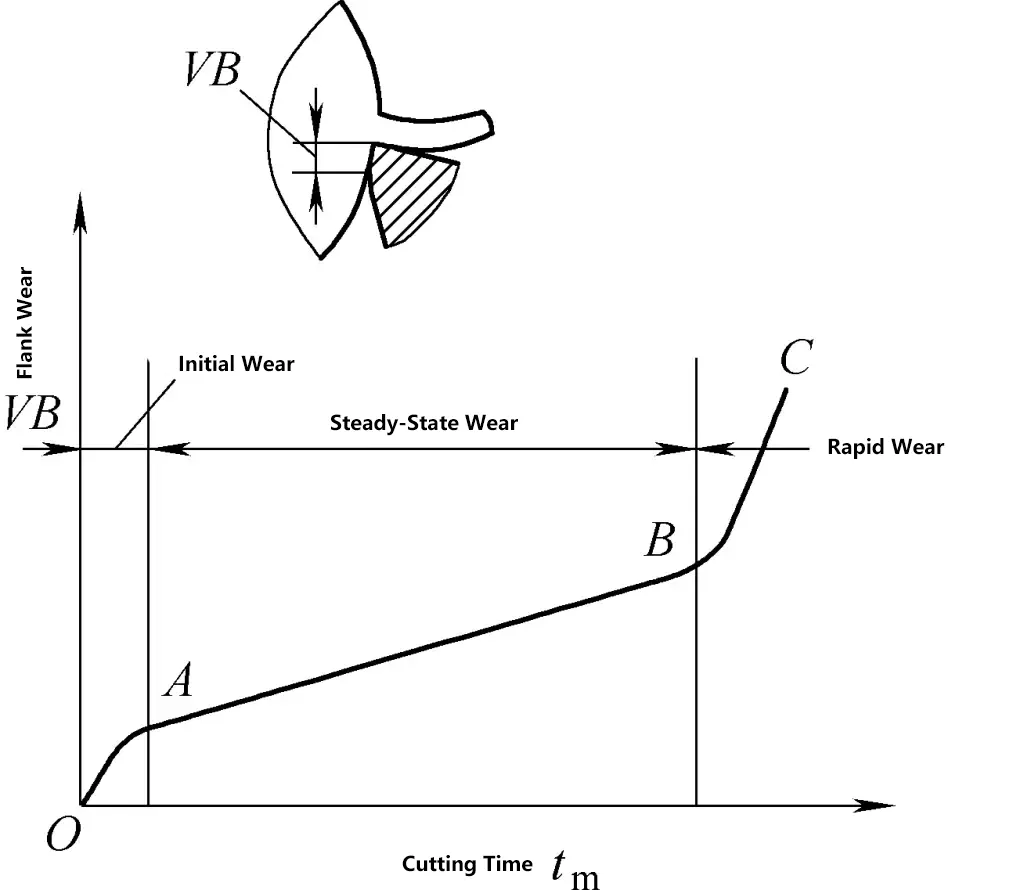

Cuando se conocen los valores de las tres fuerzas componentes, se puede calcular el valor de la fuerza resultante F'₀ mediante la siguiente fórmula:

(1) Resistencia de corte principal F'₀

Es perpendicular al plano base y coherente con la dirección de la velocidad de corte v₀. Es la mayor de las fuerzas componentes, consumiendo la mayor potencia, representando alrededor de 95% a 99% de la potencia total de la máquina. F'₁ hará que el mango de la herramienta se doble. Por lo tanto, al instalar la herramienta, el mango de la herramienta debe extenderse lo más corto posible.

(2) Resistencia radial F'y

Está en el plano base y paralelo a la dirección de avance radial. No consume potencia de la máquina. Sin embargo, su fuerza de corte radial reactiva actúa sobre la pieza radialmente, tendiendo a doblarla. Cuando la pieza es delgada y el sistema tecnológico carece de rigidez, es fácil que se produzcan deformaciones por flexión y vibraciones, afectando a la precisión del mecanizado y a la rugosidad de la superficie.

(3) Resistencia axial F'x

Se encuentra en el plano base y paralelo a la dirección de avance longitudinal. Sólo consume de 1% a 5% de la potencia total de la máquina. Al ser paralelo al eje de la pieza, tiende a desviar el torno en sentido contrario al avance. Por lo tanto, cuando se instala la herramienta de torno, debe bloquearse firmemente para evitar el desguace de la pieza de trabajo debido al movimiento de la herramienta.

3. Factores que afectan a la resistencia al corte

(1) Material de la pieza

La dureza, la resistencia, la deformación plástica y la fricción entre las virutas y las herramientas del material de la pieza afectan a la resistencia al corte. Cuanto mayor sea la dureza o resistencia del material de la pieza, mayor será la resistencia al corte.

Cuanto mayor sea la plasticidad o tenacidad del material de la pieza, mayor será la resistencia a la deformación y la fuerza de fricción, y mayor será la resistencia al corte. La resistencia y la deformación del acero son mayores que las del hierro fundido, por lo que la resistencia al corte cuando se corta acero es mayor que cuando se corta hierro fundido (entre 0,5 y 1 veces mayor).

(2) Parámetros de corte

Entre los parámetros de corte, los principales factores son la profundidad de corte y la velocidad de avance, que afectan a la resistencia al corte al influir en el área de corte. La profundidad de corte es el factor que más influye en la resistencia al corte, seguido del avance.

El aumento de la profundidad de corte y de la velocidad de avance incrementará el espesor de corte y la anchura de corte respectivamente, aumentando así el área de corte. En consecuencia, aumentan la resistencia a la deformación y la resistencia a la fricción, lo que provoca un aumento de la resistencia al corte.

Cuando se duplica la profundidad de corte, también se duplica la resistencia de corte principal; pero cuando se duplica la velocidad de avance, la resistencia de corte principal sólo aumenta entre 0,75 y 0,9 veces. Por lo tanto, el uso de una mayor velocidad de avance es más eficiente energéticamente que el uso de una mayor profundidad de corte.

La velocidad de corte afecta a la resistencia al corte al influir en el grado de deformación de la viruta, pero no tiene ningún efecto sobre el área de corte. Por lo tanto, el impacto de la velocidad de corte en la resistencia al corte no es tan significativo como el de la profundidad de corte y el avance. Cuando se cortan metales frágiles, la deformación y la fricción son relativamente pequeñas, y la fuerza de corte no cambia mucho cuando cambia la velocidad de corte.

(3) Ángulos de la herramienta de torno

1) Ángulo de inclinación.

Cuanto mayor es el ángulo de rastrillo, menor es la deformación de la viruta, y la resistencia al corte se reduce significativamente.

2) Ángulo de aproximación.

Al cortar metales plásticos, si el ángulo de aproximación es inferior a 60° a 75°, el aumento del ángulo de aproximación reducirá la resistencia de corte principal; cuando el ángulo de aproximación es superior a 60° a 75°, el aumento del ángulo de aproximación aumentará la resistencia de corte principal debido a la influencia del radio de la punta de la herramienta. Cuando se cortan metales frágiles, la resistencia de corte principal básicamente no cambia con el cambio de ángulo cuando el ángulo de aproximación es superior a 45°.

3) Ángulo de inclinación.

Cuando el ángulo de inclinación varía de 10° a 45°, la resistencia de corte principal permanece básicamente invariable. Sin embargo, cuando el ángulo de inclinación disminuye, la resistencia de corte radial aumenta, y la fuerza de avance disminuye.

4) Terreno negativo.

Cuando la herramienta se rectifica con un terreno negativo, el filo de corte queda romo, aumenta la deformación de la viruta y también aumenta la resistencia al corte.

5) Radio de la punta de la herramienta.

A medida que aumenta el radio de la nariz de la herramienta o el filo de transición, aumenta la longitud del filo que interviene en el corte, aumenta la deformación de la viruta y la fuerza de fricción, y también aumenta la resistencia al corte.

III. Calor y temperatura de corte

El calor de corte es el calor generado durante el proceso de corte debido a la deformación y fricción del metal. El calor de corte y la temperatura de corte resultante afectan directamente al desgaste de la herramienta y a su vida útil, e influyen en la precisión del mecanizado de la pieza y en la calidad de la superficie, especialmente en el corte a alta velocidad.

1. Fuentes y disipación del calor de corte

Hay tres fuentes de calor de corte: en primer lugar, la deformación elástica y plástica del metal de la capa de corte; en segundo lugar, la fricción entre la viruta y la cara del rastrillo; en tercer lugar, la fricción entre la pieza y la cara del flanco. Durante el proceso de corte, la mayor parte de la energía consumida por la deformación y la fricción mencionadas se convierte en energía térmica.

El calor de corte se disipa a través de las virutas, la pieza, la herramienta y el medio circundante. Los experimentos han demostrado que la proporción de calor de corte transferido a las distintas piezas suele ser mayor en las virutas.

Sin utilizar fluido de corte, cuando se cortan materiales de acero a velocidad de corte media, de 50% a 86% del calor de corte es arrastrado por las virutas, de 10% a 40% se transfiere a la pieza de trabajo, de 3% a 9% se transfiere a la herramienta del torno, y alrededor de 1% se transfiere al aire circundante.

2. Temperatura de corte

La generación de calor de corte hace que aumente la temperatura en la zona de corte, y la distribución de la temperatura de corte en la zona de corte es desigual. La temperatura de corte suele referirse a la temperatura media en la zona de contacto entre la viruta y la cara del rastrillo. El nivel de temperatura de corte depende de la cantidad de calor de corte y de la calidad de las condiciones de disipación del calor.

3. Principales factores que afectan a la temperatura de corte

(1) Influencia del material de la pieza de trabajo

El material de la pieza afecta a la temperatura de corte a través de sus diferentes propiedades de resistencia, dureza y conductividad térmica. Cuando el material de la pieza tiene menor resistencia y dureza, y mayor conductividad térmica, se genera menos calor, lo que se traduce en una menor temperatura de corte. Lo contrario ocurre con temperaturas de corte más altas.

(2) Influencia de los parámetros de corte

El aumento de los parámetros de corte (v₀, f, a₁) eleva la temperatura de corte, siendo la velocidad de corte (v₂) la de mayor impacto, seguida de la velocidad de avance (f), y la profundidad de corte (a₃) la de menor influencia.

(3) Influencia de los ángulos de la herramienta

1) Ángulo de inclinación (γ₀)

El tamaño del ángulo de desprendimiento afecta a la deformación y la fricción del corte, lo que influye significativamente en la temperatura de corte. A medida que aumenta el ángulo de desprendimiento, disminuyen la deformación y la fricción, se genera menos calor y baja la temperatura de corte. Sin embargo, si el ángulo de desprendimiento es demasiado grande, el ángulo de cuña disminuye, lo que reduce el volumen de la punta de la herramienta y empeora las condiciones de disipación del calor, provocando un ligero aumento de la temperatura de corte.

2) Ángulo de aproximación (K₀)

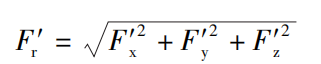

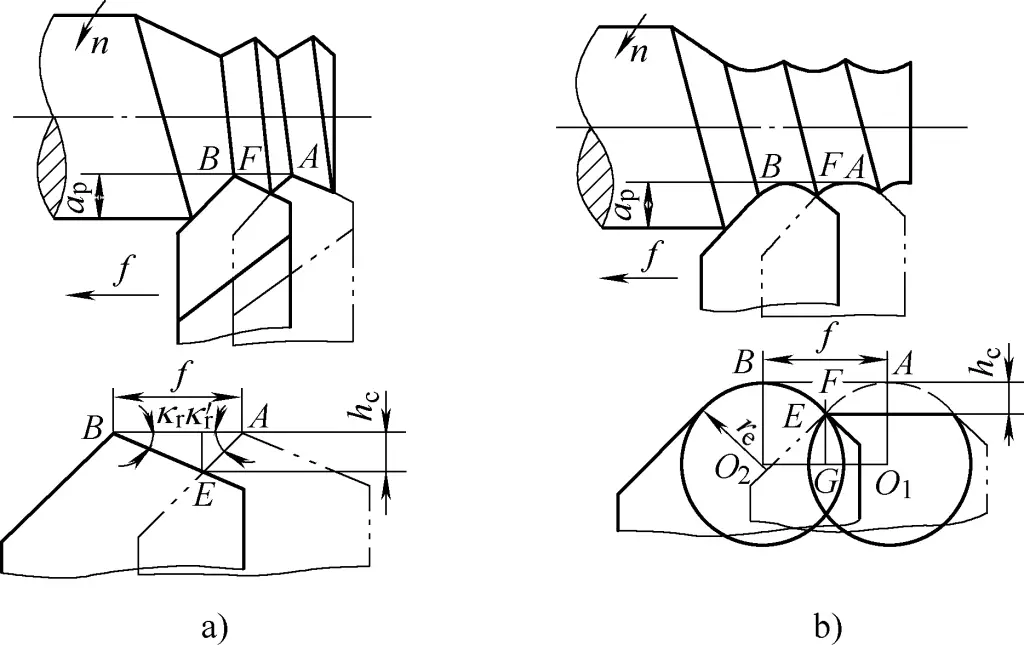

Con la misma profundidad de corte, al aumentar el ángulo de aproximación se acorta la longitud L₀ del filo principal que participa en el corte y se reduce el ángulo de punta de la herramienta ε₁. Esto concentra el calor de corte y empeora las condiciones de disipación del calor, lo que provoca un aumento de la temperatura de corte, como se muestra en la figura 9.

a) K₀ pequeño, ángulo de punta de herramienta grande.

b) K₀ grande, ángulo de la punta de la herramienta pequeño.

(4) Influencia de otros factores

Una selección adecuada y una aplicación suficiente del fluido de corte pueden reducir eficazmente la temperatura de corte.

4. Efectos de la temperatura de corte en el mecanizado

Los efectos de la temperatura de corte sobre el corte y el mecanizado tienen doble naturaleza.

(1) Efectos adversos de la temperatura de corte en el corte y el mecanizado

1) El aumento de la temperatura de corte acelera el desgaste de la herramienta y reduce su vida útil.

2) Tras el calentamiento, las herramientas o las piezas de trabajo pueden sufrir dilataciones y deformaciones térmicas, lo que afecta a la precisión del mecanizado, especialmente cuando se mecanizan metales no ferrosos o piezas de trabajo delgadas.

3) Cuando la superficie de la pieza entra en contacto con el flanco de la herramienta, la temperatura puede aumentar hasta varios cientos de grados instantáneamente, pero desciende rápidamente tras separarse del flanco. Aunque este proceso es breve, puede causar tensiones de tracción residuales perjudiciales en la superficie de la pieza. En casos graves, puede provocar quemaduras superficiales y fenómenos de recocido en la pieza.

(2) Efectos beneficiosos de la temperatura de corte en el corte y el mecanizado

1) La temperatura de corte ablanda el material de la pieza, facilitando su corte, lo que resulta beneficioso para el mecanizado de materiales de gran dureza pero baja resistencia a altas temperaturas (como el acero templado y revenido).

2) En el caso de algunos materiales para herramientas que son frágiles pero tienen una buena resistencia al calor (como los carburos cementados y los materiales cerámicos), unas temperaturas elevadas adecuadas pueden mejorar la tenacidad del material y reducir los fenómenos de astillado.

3) Las temperaturas de corte más altas son desfavorables para la formación de bordes acumulados, lo que puede reducir el desgaste de la herramienta y mejorar la calidad de la superficie de la pieza.

IV. Desgaste de la herramienta y criterios de desgaste

Las herramientas se desgastan gradualmente durante el proceso de corte. Cuando el desgaste de la herramienta alcanza un cierto nivel, se puede observar claramente que la resistencia al corte aumenta, la temperatura de corte se eleva, el color de la viruta cambia, se producen vibraciones de corte, y la calidad de la superficie mecanizada se deteriora significativamente. Es posible que las dimensiones de la pieza no cumplan los requisitos. En este punto, la herramienta debe ser reafilada o sustituida por una nueva.

1. Formas de desgaste de las herramientas

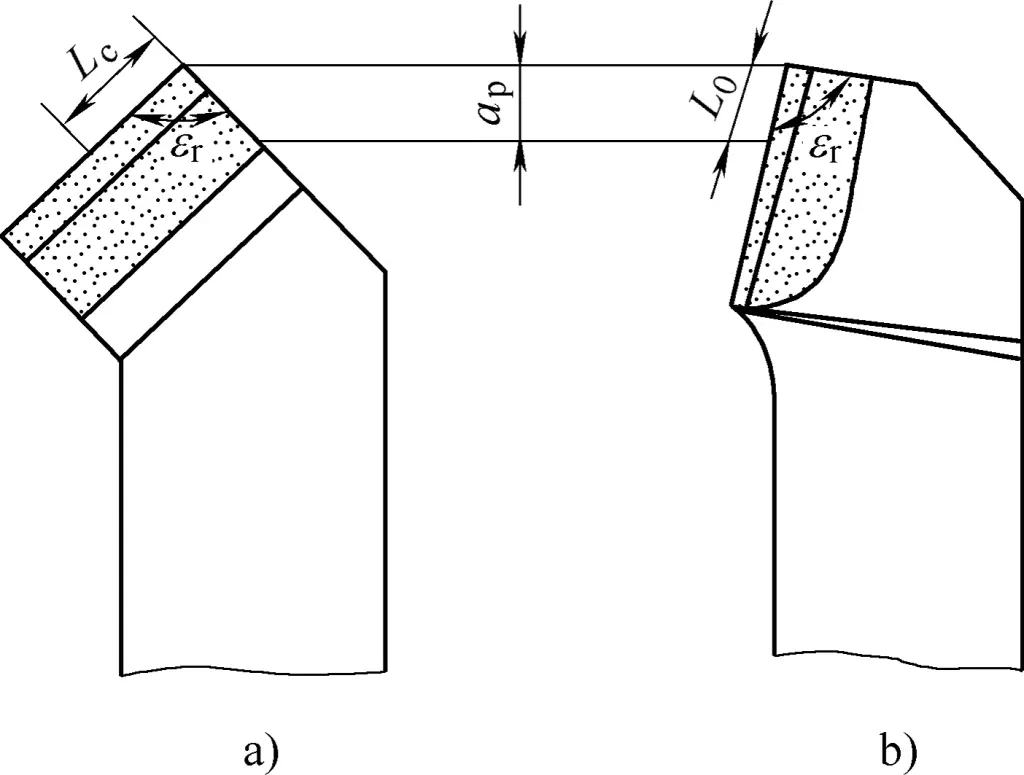

Existen tres formas de desgaste de la herramienta: desgaste de la cara de desbaste, desgaste de la cara del flanco y desgaste simultáneo de las caras de desbaste y flanco, como se muestra en la figura 10.

a) Desgaste de la cara del rastrillo

b) Desgaste de la cara del flanco

c) Desgaste simultáneo de las caras de desprendimiento y de flanco

(1) Desgaste de la cara del rastrillo

El desgaste de la cara del rastrillo se refiere a la aparición de una picadura en forma de media luna en la parte delantera de la herramienta. Al cortar metales plásticos con velocidades de corte más altas y espesores de corte mayores, es más probable que se produzcan picaduras en forma de media luna. La expansión gradual del desgaste en forma de media luna reducirá la resistencia del filo de corte, facilitando que se astille y dañe la herramienta.

(2) Desgaste de la cara del flanco

La principal zona de desgaste se produce en la cara del flanco. Se debe a la intensa compresión y fricción entre la superficie mecanizada y la cara del flanco de la herramienta, lo que provoca daños y ranuras cerca del filo de corte en la cara del flanco.

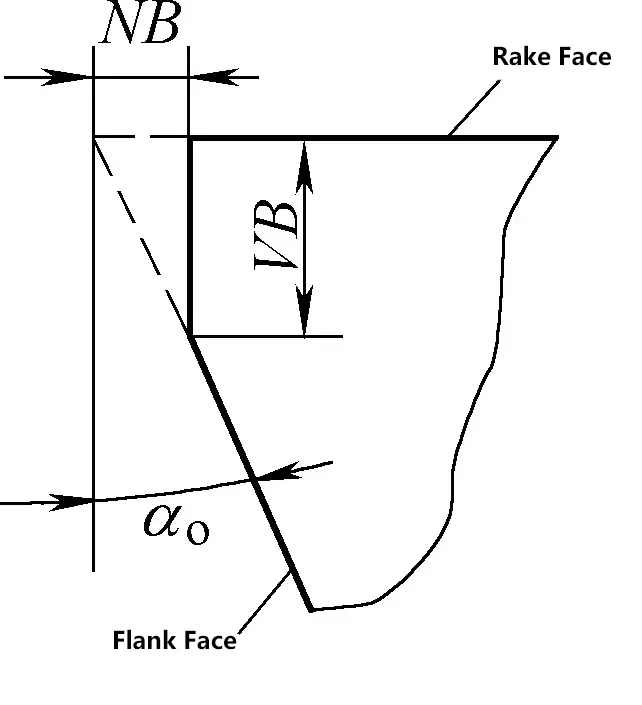

Este tipo de desgaste se produce generalmente al cortar metales frágiles o al cortar metales plásticos con una pequeña profundidad de corte (a p <0,1 mm). El valor de desgaste se representa mediante VB.

(3) Desgaste simultáneo de las caras de desprendimiento y flanco

Se trata de un tipo de desgaste global, que se refiere a la aparición simultánea de picaduras en forma de media luna en la cara del rastrillo y de ranuras en la cara del flanco. Cuando se cortan metales plásticos, ésta es la situación más común. Rara vez se produce un desgaste puro de la cara de desbaste o del flanco.

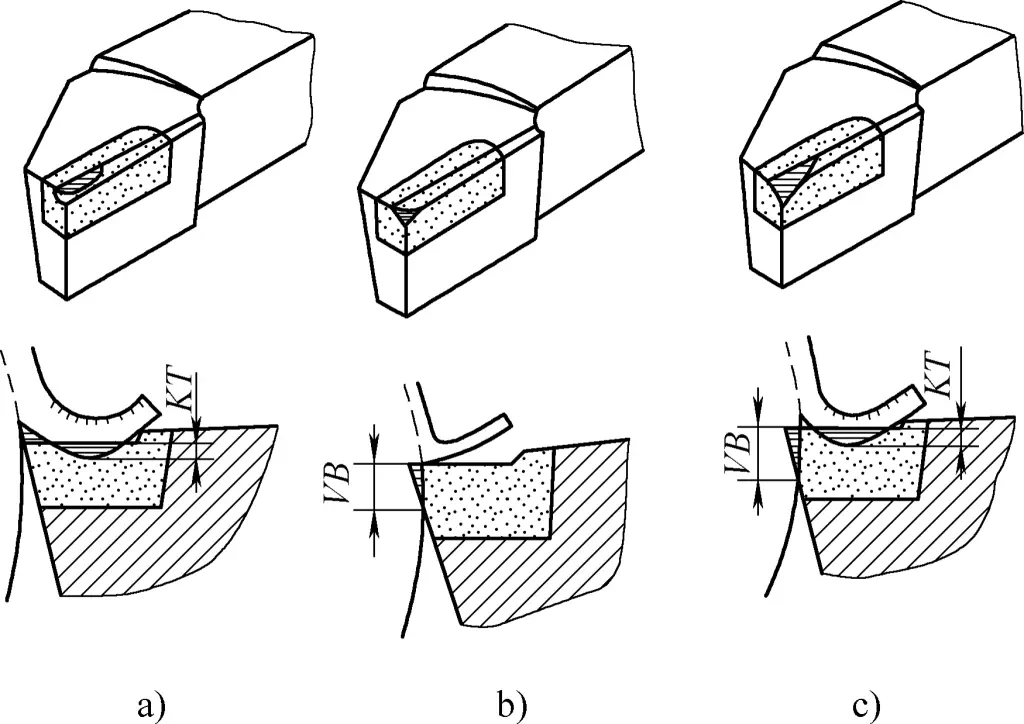

2. Proceso de desgaste de la herramienta

El proceso de desgaste de la herramienta puede dividirse generalmente en tres etapas. La curva del proceso de desgaste de la herramienta se muestra en la Figura 11.

El desgaste de la herramienta suele referirse al desgaste de la cara del flanco, ya que en la mayoría de los casos, la cara del flanco experimenta desgaste. El tamaño del VB tiene un impacto significativo en la precisión del mecanizado y en la rugosidad superficial, y también es más cómodo de medir. Por lo tanto, actualmente, la cantidad de desgaste en la cara del flanco se utiliza generalmente para reflejar el grado de desgaste de la herramienta.

(1) Fase de desgaste inicial (sección OA)

La pendiente de la curva de desgaste es relativamente grande en esta fase. Debido a la pequeña superficie de contacto real entre la cara del flanco de una herramienta recién rectificada y la superficie mecanizada, la presión es muy alta, lo que provoca un desgaste rápido.

La cantidad de desgaste inicial está estrechamente relacionada con la calidad del afilado de la herramienta, y suele oscilar entre VB=0,05 y 0,1 mm. Las herramientas rectificadas tienen menos desgaste inicial y son mucho más duraderas.

(2) Etapa de desgaste normal (sección AB)

Tras el desgaste inicial, se desgasta una cresta estrecha en la cara del flanco de la herramienta, reduciendo la presión, por lo que el aumento del desgaste se ralentiza y se hace más estable. Esta es la etapa de desgaste normal, que es también la etapa de trabajo efectivo de la herramienta.

Durante esta etapa, la curva de desgaste es básicamente una línea recta con una pequeña pendiente ascendente, y su pendiente representa la intensidad de desgaste de la herramienta durante el funcionamiento normal. La intensidad de desgaste es uno de los indicadores importantes para comparar el rendimiento de corte de la herramienta.

(3) Etapa de desgaste rápido (sección BC)

Después de la etapa de desgaste normal, el filo de corte se desafila significativamente, las fuerzas de corte aumentan y la temperatura de corte aumenta. En este punto, el estado de desgaste de la herramienta experimenta un cambio cualitativo y entra en la fase de desgaste rápido. La pendiente de la curva de desgaste en esta etapa es muy grande, lo que indica una alta intensidad de desgaste.

Si la herramienta sigue trabajando en esta fase, no sólo no puede garantizar la calidad del mecanizado, sino que además consume más material de herramienta e incluso puede perder por completo su capacidad de corte. Por lo tanto, la herramienta debe evitar el desgaste rápido y evitar las operaciones de corte en esta etapa.

3. Criterios de desgaste de la herramienta

El desgaste de la herramienta afectará a las fuerzas de corte, a la temperatura de corte y a la calidad del mecanizado, por lo que debe especificarse un valor máximo de desgaste admisible en función de las condiciones de mecanizado. Este es el criterio de desgaste de la herramienta.

Generalmente, se produce desgaste en la cara del flanco de las herramientas, que tiene un impacto más significativo en la precisión del mecanizado y en las fuerzas de corte que el desgaste de la cara de desprendimiento. Además, el desgaste de la cara del flanco es más fácil de medir. Por lo tanto, en la gestión de herramientas y en la investigación del corte de metales, los criterios de desgaste se establecen a menudo basándose en las dimensiones de desgaste de la cara del flanco.

Los denominados criterios de desgaste suelen referirse a la cantidad media de desgaste máxima admisible en la parte media de la banda de desgaste del flanco, expresada como VB.

Por ejemplo, cuando se desbasta acero al carbono con herramientas de metal duro, VB=0,6~0,8mm; cuando se desbasta hierro fundido, VB=0,8~1,2mm; para el torneado de acabado, VB=0,1~0,3mm se consideran criterios de desgaste.

Cuando se mecanizan piezas grandes, para evitar cambiar de herramienta a mitad de camino, se suelen utilizar velocidades de corte más bajas para prolongar la vida útil de la herramienta. En este caso, la temperatura de corte es inferior, por lo que los criterios de desgaste pueden aumentarse adecuadamente.

Para las herramientas de acabado utilizadas en la producción automatizada, los criterios de desgaste suelen establecerse en función de los requisitos de precisión de la pieza. En tales casos, la cantidad de desgaste radial NB se utiliza a menudo como patrón de medición, como se muestra en la figura 12.

4. Vida útil de la herramienta

El tiempo de corte desde que una herramienta recién afilada empieza a cortar hasta que la cantidad de desgaste alcanza el criterio de desgaste se denomina vida útil de la herramienta. Se representa por T, que es el tiempo de corte puro entre dos reafilados. Se refiere al tiempo de corte neto y no incluye el tiempo de no corte utilizado para el reglaje de la herramienta, la medición, el avance rápido, las carreras en vacío, etc.

La vida útil de una herramienta es la suma del tiempo de uso de una herramienta desde el principio hasta su eliminación, es decir, la suma de la vida útil después de cada reafilado. En la producción moderna, no es aconsejable perseguir ciegamente una mayor vida útil de la herramienta. El objetivo debe ser maximizar la vida útil de la herramienta teniendo en cuenta la calidad del producto, la eficacia de la producción y los costes de procesamiento.

V. Métodos para reducir la rugosidad superficial de la pieza

La rugosidad superficial se refiere a los pequeños y diminutos desniveles pico-valle en la superficie mecanizada. La distancia entre dos picos o dos valles (longitud de onda) es muy pequeña (menos de 1 mm) y difícil de distinguir a simple vista, por lo que pertenece a los errores microscópicos de forma geométrica. Cuanto menor es la rugosidad superficial, más lisa es la superficie. La magnitud de la rugosidad superficial tiene un impacto significativo en el rendimiento de las piezas mecánicas.

Los parámetros de evaluación de la rugosidad superficial incluyen la desviación media aritmética del perfil Ra, la altura de diez puntos de las irregularidades Rz y la altura máxima del perfil Ry. Dado que el parámetro Ra puede reflejar plenamente las características de la forma geométrica microscópica de la superficie en la dirección de la altura y que el método de medición geométrica es relativamente sencillo, es el parámetro de evaluación más básico recomendado como elección prioritaria por las normas.

La rugosidad superficial y las propiedades físico-mecánicas de la capa superficial de la superficie mecanizada son estándares para evaluar la calidad superficial de la superficie mecanizada. La rugosidad de la superficie tiene un impacto significativo en la resistencia al desgaste, la resistencia a la corrosión, la resistencia a la fatiga y la... ajuste propiedades de las piezas. Cómo reducir la rugosidad superficial es también uno de los contenidos importantes en la investigación del principio de corte.

1. Factores que afectan a la rugosidad superficial de la pieza

(1) Superficie residual

La superficie mecanizada en la pieza se forma por el corte de los filos principal y secundario de la herramienta. El área transversal de la pieza que queda sin cortar en la superficie mecanizada por los dos filos de corte se denomina área residual, como se muestra en la figura 13. De la figura se desprende que cuanto mayor sea el área residual y cuanto mayor sea su altura, mayor será el valor de la rugosidad superficial.

Además, la rugosidad del filo de corte también afecta a la calidad de mecanizado de la superficie de la pieza. Cuanto más liso y afilado sea el filo de corte, menor será el valor de la rugosidad superficial de la superficie mecanizada.

Durante el corte, la deformación plástica causada por la compresión y la fricción del radio de la punta de la herramienta y la cara del flanco distorsionará el área residual, aumentando así el valor de la rugosidad superficial de la superficie de la pieza mecanizada.

(2) Rebabas escamosas

Al cortar metales plásticos con un ángulo de desprendimiento de la herramienta muy pequeño y una velocidad de corte muy baja, aparecerán en la superficie de la pieza grietas transversales casi perpendiculares a la dirección de la velocidad de corte y rebabas en forma de escamas, denominadas simplemente rebabas en forma de escamas. Cuando aparecen estas rebabas, pueden aumentar el valor de la rugosidad superficial.

(3) Borde de ataque

Después de que se forme un filo acumulado al cortar metales plásticos a velocidades medias, debido a que el filo acumulado es irregular e inestable, por un lado, sus partes irregulares sustituyen parte del filo para cortar, creando ranuras de distintas profundidades en la superficie de la pieza. Por otro lado, parte del filo acumulado desprendido se incrusta en la superficie mecanizada, formando puntos duros y rebabas, lo que aumentará el valor de rugosidad superficial de la pieza.

(4) Vibración

Las vibraciones periódicas producidas por las herramientas, las piezas de trabajo y los componentes de la máquina herramienta causarán marcas de vibración periódicas en la superficie mecanizada de la pieza de trabajo, aumentando significativamente el valor de la rugosidad superficial.

2. Métodos para reducir la rugosidad de la superficie de la pieza

En los procesos de corte, si se detecta que el valor de la rugosidad superficial de la pieza no cumple los requisitos del plano, primero hay que observar y analizar detenidamente la forma y la causa del aumento del valor de la rugosidad superficial, identificar los principales factores que afectan al aumento del valor de la rugosidad superficial y, a continuación, proponer soluciones específicas.

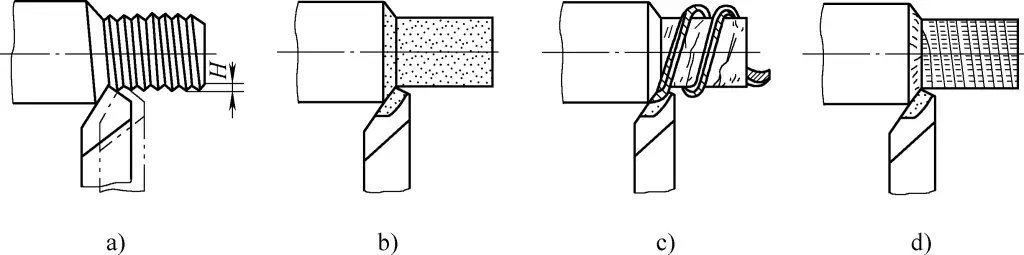

A continuación se indican varios fenómenos comunes que provocan valores elevados de rugosidad superficial de la pieza (véase la figura 14).

a) Altura residual elevada

b) Rebabas superficiales

c) Marcas de arrastre de virutas

d) Marcas de vibración

(1) Reducir la altura del área residual

Como puede verse en la figura 14, la reducción del ángulo mayor del filo de corte, el ángulo menor del filo de corte y la velocidad de avance, así como el aumento del radio de la punta de la herramienta, pueden reducir la altura del área residual. Al aplicarlos, debe prestarse atención a los siguientes aspectos:

1) En general, la reducción del ángulo menor del filo de corte tiene un efecto más notable en la reducción de los valores de rugosidad superficial. Sin embargo, la reducción del ángulo del filo de corte mayor k r aumentará la resistencia radial, lo que puede provocar vibraciones si el sistema tecnológico carece de rigidez.

2) Aumentar adecuadamente el radio de la punta de la herramienta puede reducir los valores de rugosidad superficial. Sin embargo, si el radio de la punta de la herramienta es demasiado grande y la máquina herramienta carece de rigidez, aumentará la resistencia radial y provocará vibraciones, lo que a su vez incrementará los valores de rugosidad superficial.

3) La reducción del avance y el aumento de la velocidad de corte también pueden reducir los valores de rugosidad superficial.

(2) Evitar los bordes acumulados y las marcas de arañazos

La formación de filo acumulado puede suprimirse modificando la velocidad de corte. Para herramientas de torneado de acero rápido, la velocidad de corte debe reducirse (v c <5m/min) y debe añadirse líquido de corte; en el caso de las herramientas de torneado de metal duro, debe aumentarse la velocidad de corte (evitando el intervalo de velocidad media en el que es más probable que se produzca la acumulación de filo, v c =15~30m/min).

Aumentar el ángulo de inclinación de la herramienta de torneado puede suprimir eficazmente la formación de filo acumulado, pero debe garantizarse una resistencia suficiente del filo de corte. Además, una elevada rugosidad superficial del filo de corte también provocará rebabas en la superficie de la pieza. Por lo tanto, se deben realizar esfuerzos para reducir la rugosidad superficial de las caras de desprendimiento y flanco, y mantener el filo de corte afilado en todo momento.

(3) Evitar los puntos brillantes de desgaste

Cuando la herramienta está muy desgastada, aparecerán marcas brillantes o puntos brillantes en la superficie mecanizada, y se producirá ruido durante el corte. El filo de corte desgastado comprimirá las marcas brillantes en la superficie de la pieza, aumentando el valor de la rugosidad superficial. En este caso, la herramienta debe ser rectificada o sustituida rápidamente.

(4) Evitar que las virutas rayen la superficie mecanizada

La superficie de las piezas afectadas por el arranque de viruta mostrará algunos arañazos irregulares poco profundos en la superficie mecanizada. Seleccionando una herramienta de corte con un ángulo de desprendimiento positivo, dirigiendo el flujo de viruta hacia la superficie no mecanizada de la pieza de trabajo y adoptando medidas adecuadas de ranurado de rotura de viruta se puede evitar y prevenir eficazmente este fenómeno.

(5) Prevenir y eliminar las marcas de vibración

Las vibraciones producidas durante el torneado pueden provocar marcas de vibración transversales o longitudinales periódicas en la superficie de la pieza. Para solucionarlo, debe prestarse atención a los siguientes aspectos:

1) Aspectos de la máquina herramienta.

Mejora la estabilidad de la instalación del torno; ajusta la holgura del husillo, mejora la precisión del rodamiento; ajusta la holgura de las tiras de deslizamiento medianas y pequeñas a menos de 0,04 mm, y garantiza un movimiento suave y fácil.

2) Aspectos relativos a las herramientas.

Mejorar la rigidez del mango de la herramienta; elegir los parámetros de geometría de la herramienta adecuados y mantener regularmente los filos de corte limpios y afilados.

3) Aspectos de la pieza de trabajo.

Aumente la rigidez de montaje de la pieza, minimice la longitud de voladizo de la pieza; cambie el método de sujeción; utilice apoyos centrales o apoyos seguidores como soporte cuando trabaje con piezas largas y esbeltas.

4) Aspectos de los parámetros de corte.

Elija una profundidad de corte y un avance menores, cambie o reduzca la velocidad de corte.

(6) Selección apropiada del fluido de corte, garantizando una refrigeración y lubricación adecuadas.

La selección adecuada del fluido de corte es un método eficaz para eliminar la acumulación de filo y cascarilla y reducir la rugosidad de la superficie. Una refrigeración y lubricación adecuadas pueden reducir la resistencia al corte, disminuir la temperatura de corte y mejorar la vida útil de la herramienta.