I. Conocimientos básicos del proceso

1. Principios y funciones del scraping

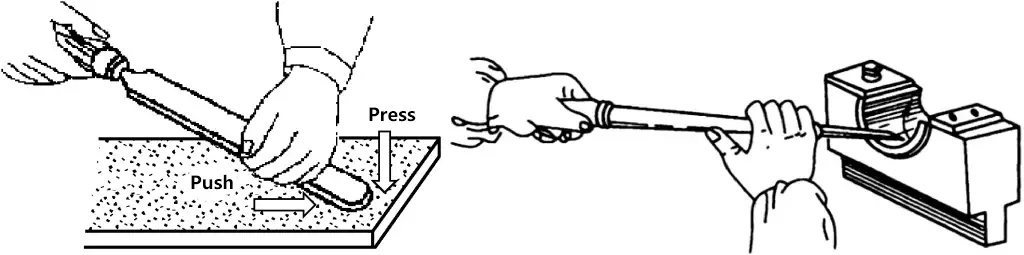

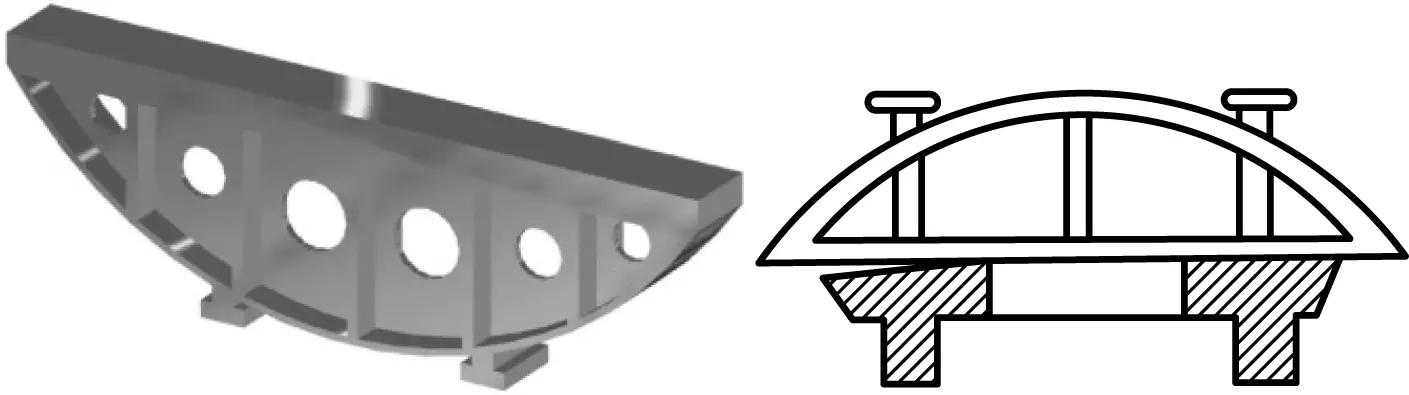

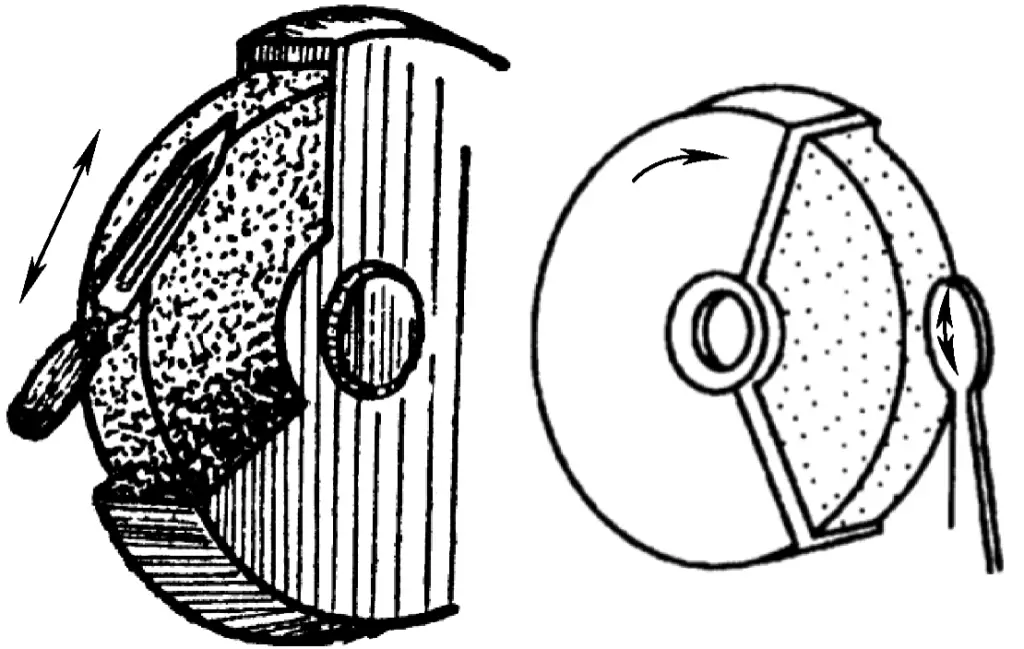

Como se muestra en la figura 1, el raspado es la operación de utilizar un rascador para eliminar una capa muy fina de metal de la superficie de una pieza de trabajo con el fin de mejorar aún más la precisión de la superficie procesada.

El método básico de raspado es el raspado mutuo, que consiste en utilizar herramientas estándar o piezas de trabajo que coincidan con la superficie raspada para mostrar las posiciones y distribuciones de las capas metálicas superiores en la superficie procesada. El operario aplica presión y fuerza de empuje sobre el rascador para eliminar estas capas metálicas superiores, refinando continuamente mediante raspado mutuo hasta alcanzar la precisión de procesado requerida.

El raspado suele dividirse en tres etapas: raspado basto, raspado fino y raspado de precisión. Para lograr la precisión de procesamiento requerida, a menudo implica repetidos raspados y refinamientos mutuos. Mediante el raspado, la precisión de forma, la precisión de posición y la precisión de contacto de las superficies procesadas se mejoran aún más, la rugosidad de la superficie se reduce y la retención de aceite y el rendimiento de sellado del conjunto se mejoran en gran medida.

2. Herramientas de raspado

(1) Promotor

Antes del raspado mutuo, para comprender el tamaño y la ubicación de los errores de la pieza, debe aplicarse una capa fina y uniforme de pintura coloreada a la superficie que se va a raspar. Mediante el raspado mutuo, se muestran las zonas elevadas, como se ilustra en la figura 2, y luego se eliminan con un raspador.

Los reveladores más comunes son el polvo de plomo rojo y el azul de Prusia. En el caso del polvo de plomo rojo, se mezcla con aceite de máquina y sebo. Este revelador no refleja la luz, muestra claramente las manchas, es barato y se utiliza mucho en piezas de hierro fundido y acero. El aceite de azul de Prusia se fabrica mezclando polvo de azul de Prusia con aceite de ricino y aceite de máquina. Tiene un color azul intenso con manchas pequeñas y claras, por lo que es ideal para raspados de precisión y piezas metálicas no ferrosas.

(2) Herramientas comunes de raspado, lapeado e inspección

(Véase el cuadro 1)

Tabla 1: Herramientas comunes de raspado, lapeado e inspección

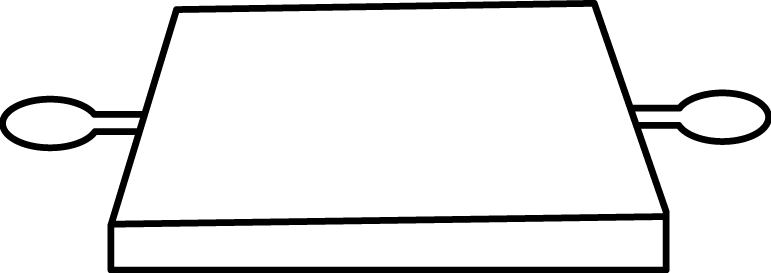

| Nombre | Ilustración | Función | |

| Herramientas de raspado e inspección | Placa plana estándar |  | Se utiliza principalmente como herramienta de lapeado de referencia para superficies planas durante el raspado; se suelen utilizar placas planas de grado 0 y grado 1. |

| Se utiliza como herramienta de lapeado de referencia para el raspado | ||

| Para inspeccionar la planitud | ||

| Puente Straightedge |  | Se utiliza como herramienta de lapeado de referencia para colorear puntos al raspar planos largos y estrechos | |

| Canto recto en forma de I |  | 1) Se utiliza como herramienta de lapeado de referencia para colorear puntos al raspar planos largos y estrechos; 2) Para comprobar la rectitud de guías largas y estrechas | |

| Regla de ángulo |  | Se utiliza como herramienta de lapeado de referencia para colorear puntos al raspar planos angulares (por ejemplo, de cola de milano) largos y estrechos | |

| Varilla de inspección |  | Se utiliza principalmente para inspeccionar la excentricidad radial, el movimiento axial, la coaxialidad y el paralelismo de los casquillos de husillos de máquinas herramienta y otros componentes. | |

(3) Rascador

1) Rascador plano

① Tipos de rasquetas planas

Los rascadores planos comunes se fabrican con rascadores integrales o con rascadores de cabeza incrustada. Los rascadores integrales se fabrican normalmente con acero aleado para herramientas (como 9SiCr) o acero para muelles, con la cuchilla delantera endurecida. Los rascadores de cabeza incrustada tienen puntas de carburo incrustadas en el extremo delantero del cuerpo del rascador.

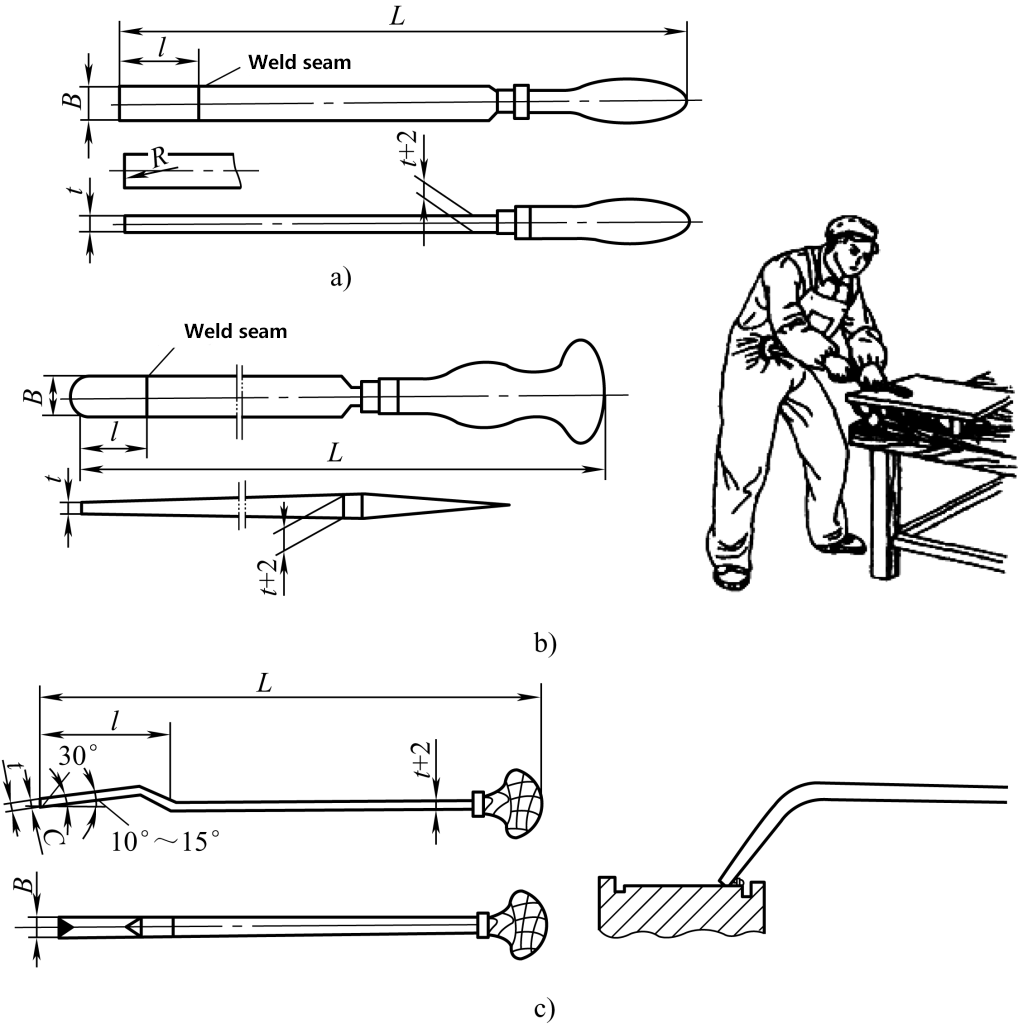

Como se muestra en la Figura 3, los rascadores planos de uso común también pueden dividirse por su forma en rascadores planos de empuje manual, rascadores planos de rascado de pie y rascadores planos de cabeza doblada.

a) Rasqueta plana de empuje manual

b) Rascador plano de pie

c) Rascador plano de cabeza doblada y rascador de arrastre escalonado

② Forma y ángulo de cuña del cabezal de corte del rascador plano.

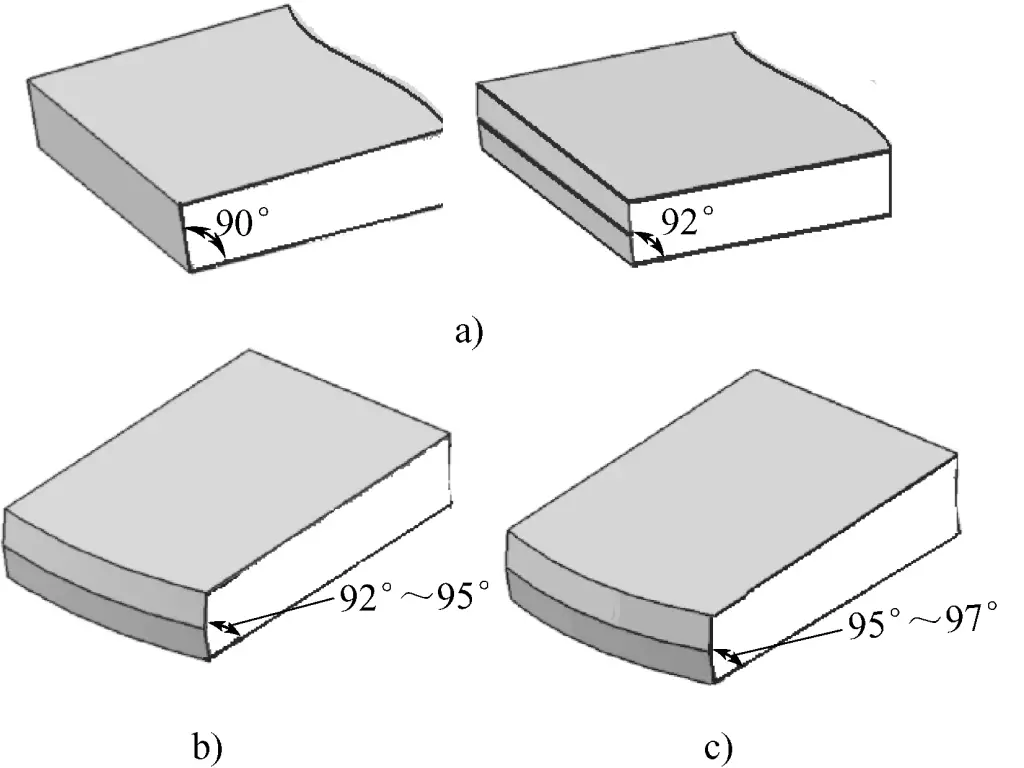

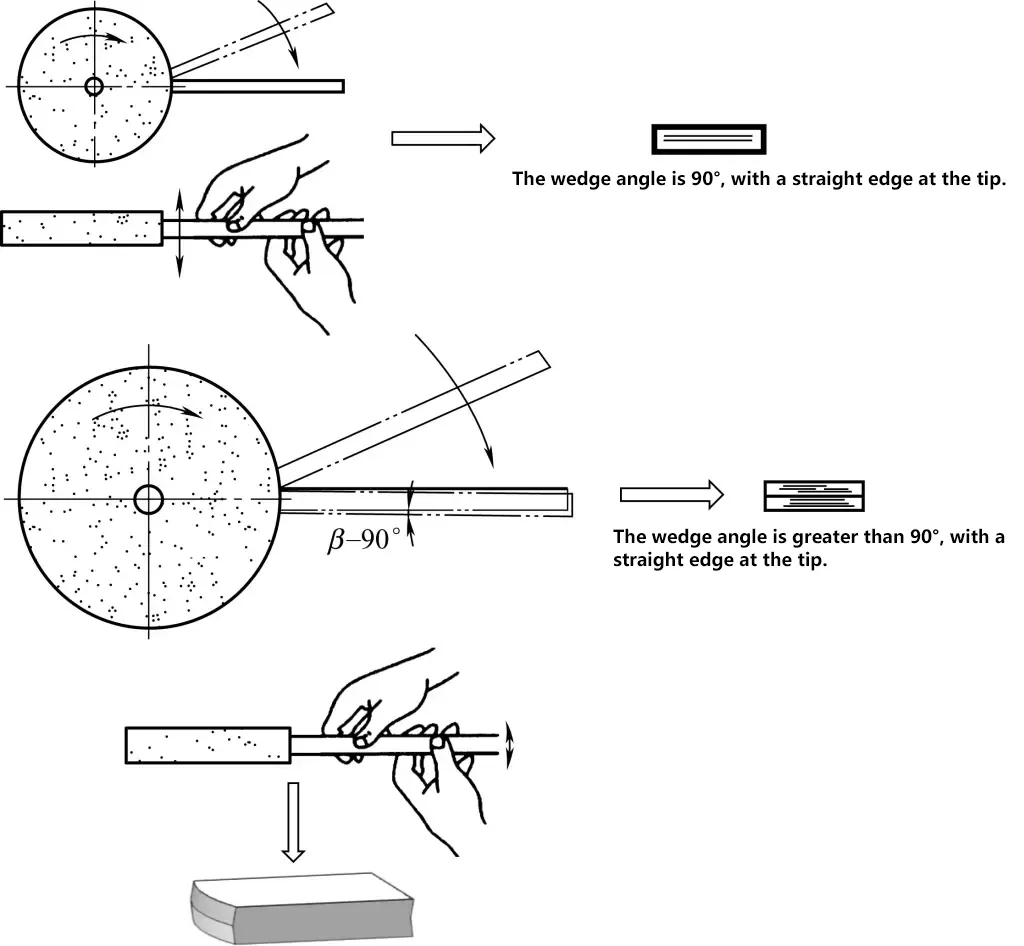

La forma y el ángulo de cuña del cabezal de corte del rascador plano se muestran en la figura 4.

a) Ángulo de cuña del rascador de plano basto

b) Ángulo de cuña del rascador plano fino

c) Ángulo de cuña del rascador plano de precisión

- Como se muestra en la Figura 4a, el ángulo de cuña del rascador de plano rugoso (el ángulo entre las caras delantera y trasera del rascador) es de 90°-92°, y el filo de corte es recto.

- Como se muestra en la figura 4b, el ángulo de cuña del rascador plano fino es generalmente de unos 95°, y el filo de corte tiene un ligero arco.

- Como se muestra en la Figura 4c, el ángulo de cuña del rascador plano de precisión es generalmente de alrededor de 97°, y la curvatura del arco del filo de corte es mayor que la del rascador fino.

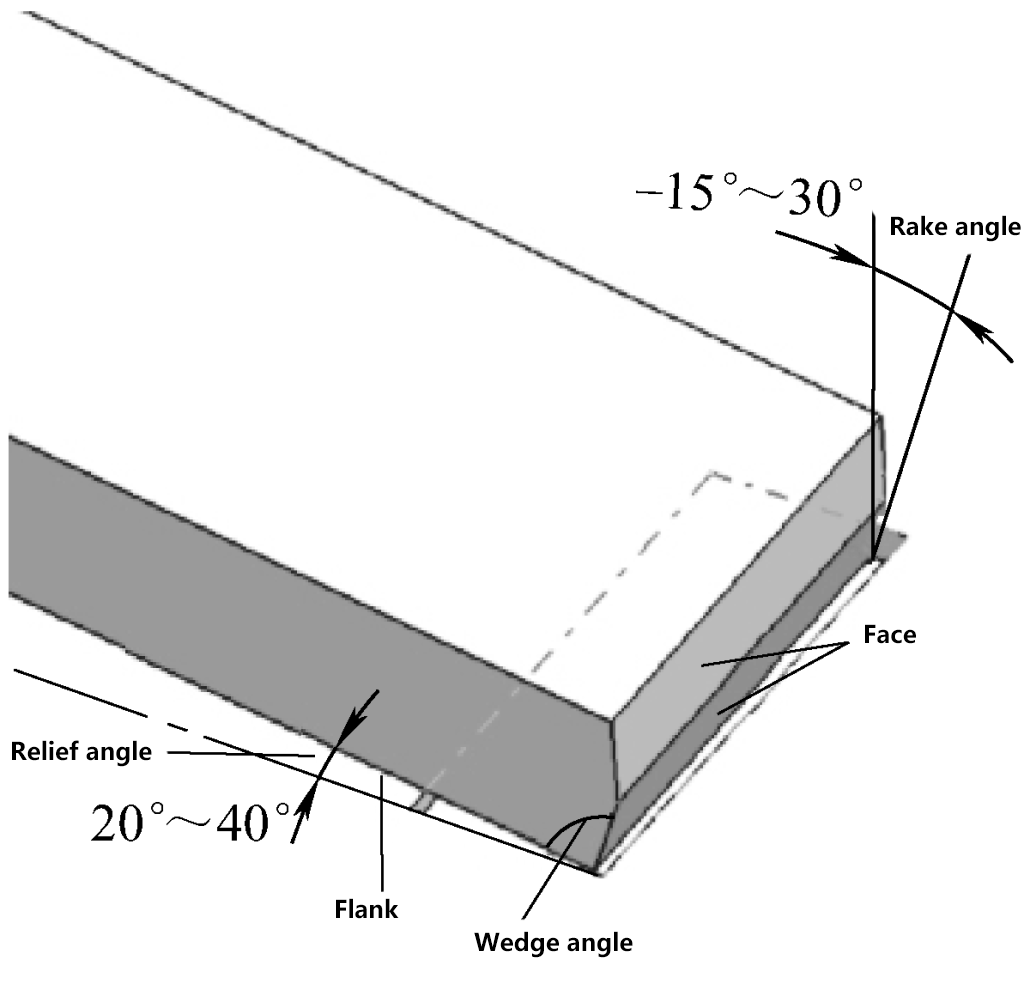

③ Ángulo de corte del rascador plano.

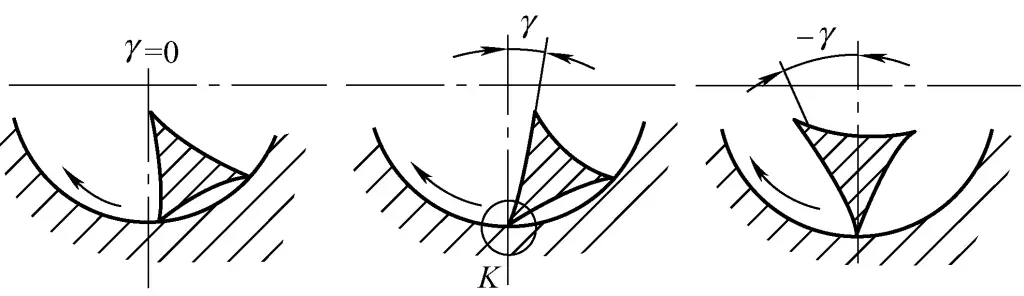

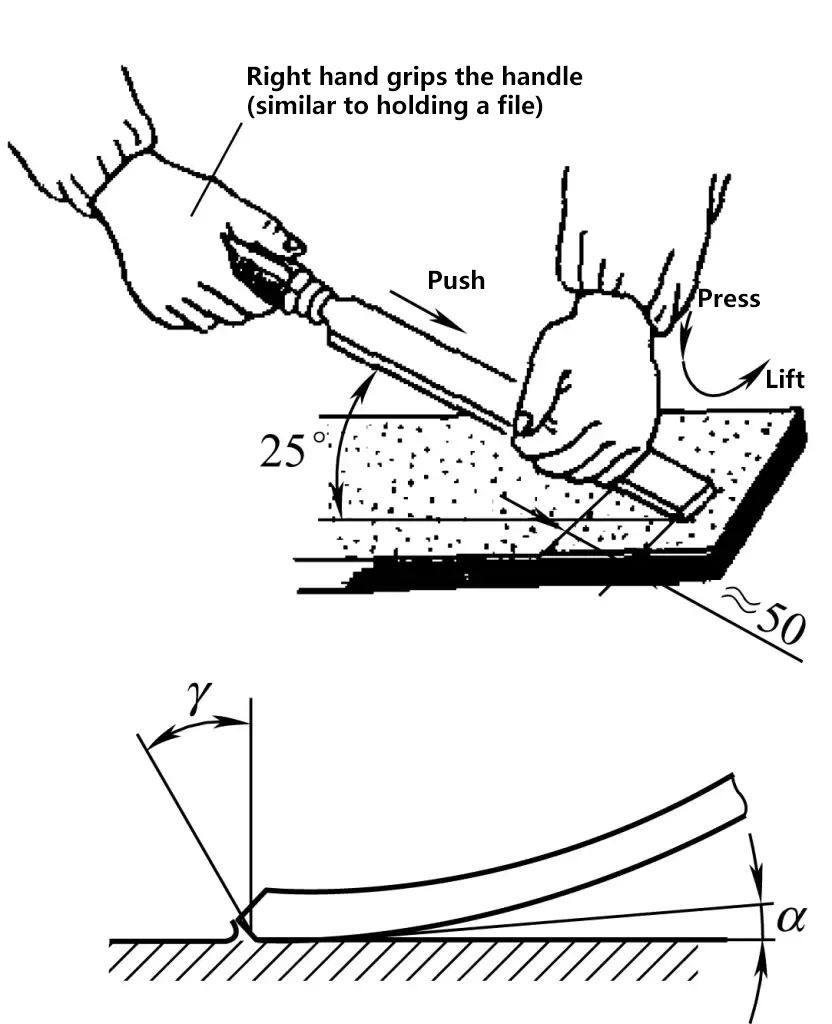

Como se muestra en la figura 5, durante el proceso de raspado, el ángulo de rastrillo γ varía generalmente entre -15° y 35°, mientras que el ángulo de separación α varía generalmente entre 20° y 40°. Debido al pequeño ángulo de rastrillo del rascador, éste ejerce un efecto de empuje y pulido sobre la superficie de la pieza, reduciendo así el valor de rugosidad superficial de la superficie mecanizada.

2) Rascador de superficie curva

Los rascadores de superficies curvas se utilizan principalmente para rascar superficies curvas interiores, como diversos tipos de cojinetes deslizantes. A veces, también se utilizan para raspar las rebabas del interior de los orificios.

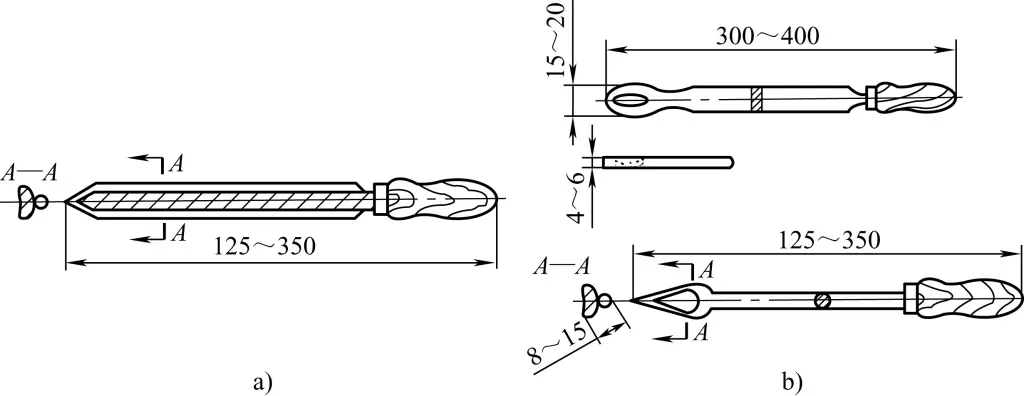

① Tipos de rascadores de superficie curva

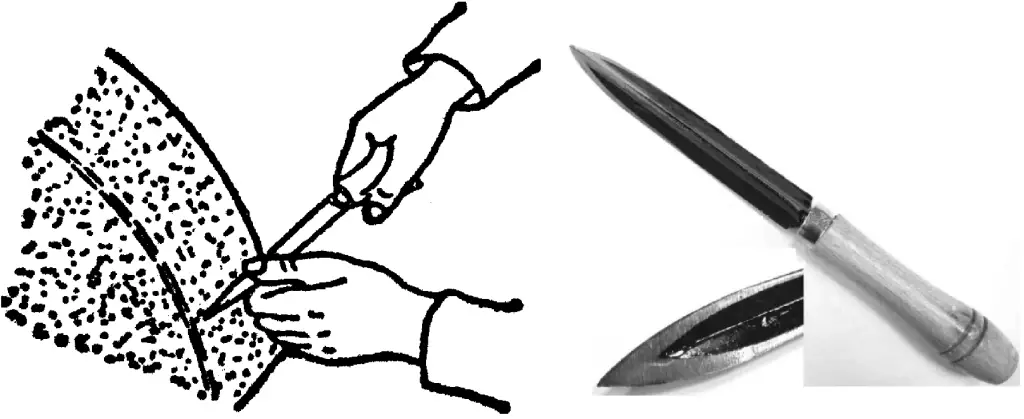

Rascadores triangulares y rascadores de cabeza de serpiente. Los rascadores triangulares y los rascadores de cabeza de serpiente se utilizan principalmente para rascar superficies curvas interiores en general y eliminar rebabas en las aberturas de los orificios. La figura 6 muestra sus formas estructurales.

a) Forma estructural del rascador triangular

b) Forma estructural del rascador de cabeza de serpiente

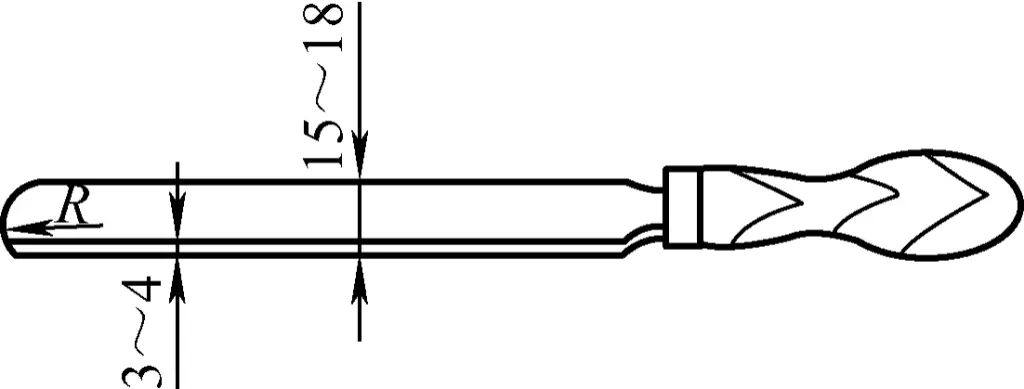

Rascador de cabeza semicircular. Como se muestra en la figura 7, la parte del filo de corte del rascador de cabeza semicircular es semicircular, lo que dificulta la producción de puntos angulares durante el rascado. Es adecuado para raspar rodamientos partidos, etc. El tamaño del filo de corte R del rascador de cabeza semicircular puede rectificarse de acuerdo con el tamaño del radio de la superficie curva que se está rascando.

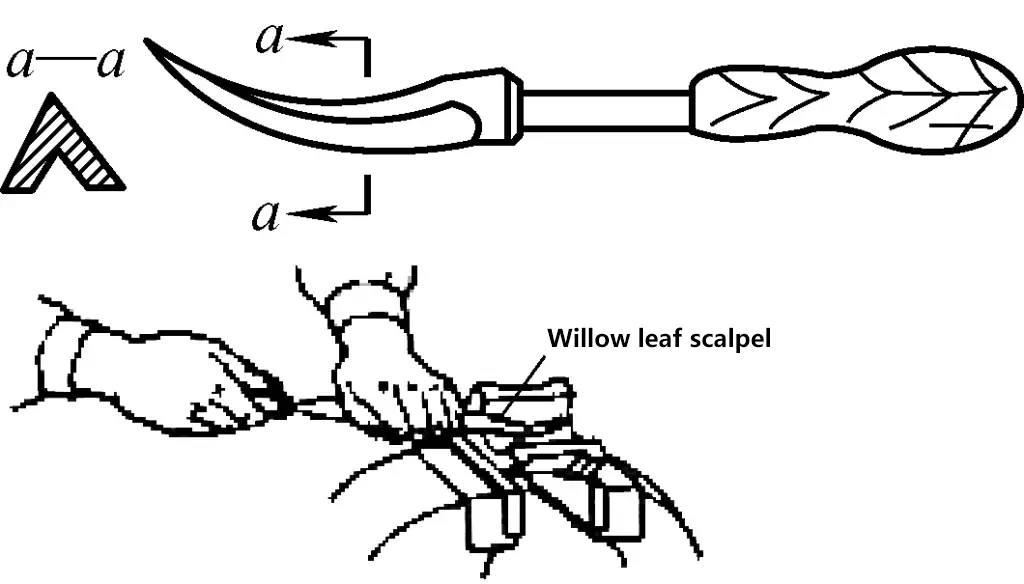

Rascador de hojas de sauce. Como se muestra en la figura 8, el raspador de hoja de sauce tiene dos hojas: la punta es para raspado fino, y la parte trasera es para raspado pesado. Es adecuado para raspar manguitos de cobre y cojinetes partidos.

Ángulo de corte del rascador curvo. La figura 9 muestra la forma de corte del rascador curvo. Cuando se utiliza un rastrillo positivo o neutro para el raspado, las virutas son más gruesas y las marcas de la herramienta son más profundas, adecuadas para el raspado basto y el raspado de aleaciones de cojinetes blandos, como el metal Babbitt blando.

Cuando se utiliza un rastrillo negativo para el raspado, las virutas son más finas, lo que puede reducir las marcas de vibración durante el raspado y, por tanto, disminuir el valor de la rugosidad superficial de la superficie procesada. Sin embargo, debido al grave fenómeno de raspado por extrusión en el filo de la cuchilla, es propenso a causar mordeduras en la herramienta y huellas de raspado cuando se raspan materiales de baja dureza, como aleaciones de estaño para rodamientos. Por lo tanto, se suele utilizar para aleaciones de cojinetes con base de cobre de alta dureza o para el acabado durante el raspado fino final.

Cuando se utiliza un rastrillo negativo para terminar de raspar la superficie curva interior de rodamientos de baja dureza, debe minimizarse la presión radial sobre el rascador.

II. Habilidades operativas básicas

1. Afilado del rascador

(1) Rectificado del rascador plano

1) Requisitos para rectificar el rascador plano

Los requisitos generales para el rectificado de la cuchilla rascadora del avión son:

- Las dos caras traseras del rascador deben ser planas y lisas, sin irregularidades convexas ni cóncavas.

- Las dos caras frontales y los bordes de corte de la cuchilla rascadora deben ser simétricos con respecto al eje central, planos y lisos, sin irregularidades convexas ni cóncavas, y no debe haber ninguna superficie de arco en la dirección del grosor de la cuchilla.

- Según los diferentes escenarios de aplicación, rectifique correctamente el ángulo de cuña del rascador.

- Al afilar cuchillas rascadoras de acero para herramientas en una muela abrasiva, sumerja la cuchilla en agua para enfriarla durante el proceso de trituración para evitar que se recueza la cabeza de la cuchilla. En el caso de las cuchillas rascadoras con punta de carburo, no sumerja la parte de carburo en agua durante el afilado para evitar que se agriete el filo de la cuchilla.

2) Método para rectificar el rascador plano

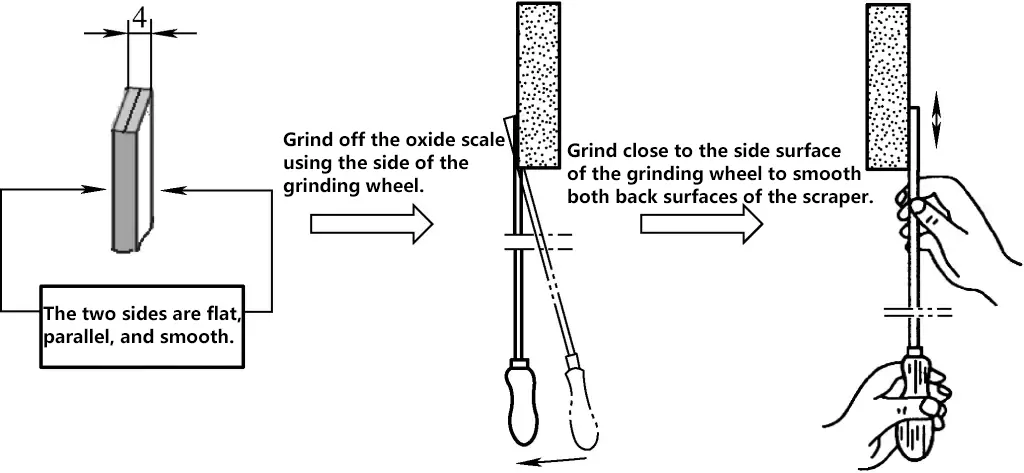

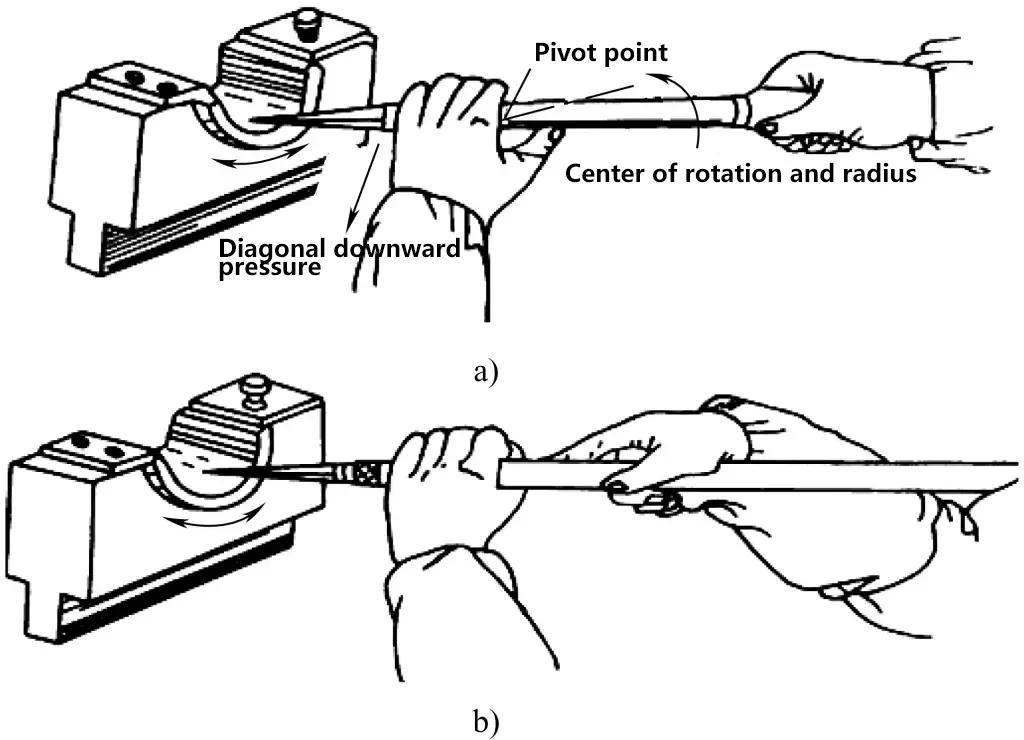

① Rectificado de la cara posterior del rascador (véase la figura 10).

② Desbaste de la cara frontal y del filo de corte del rascador.

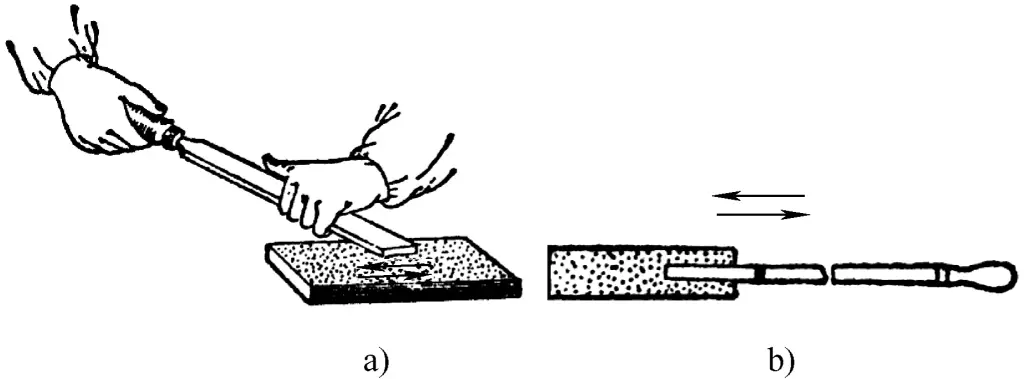

Como se muestra en la Figura 11, al desbastar la cara frontal y el filo de corte de la cuchilla rascadora, coloque la punta de la cuchilla firmemente en el borde de la muela abrasiva, y la posición debe ser ligeramente superior al centro de la muela abrasiva.

Para evitar vibraciones enérgicas cuando la punta toque el borde de la muela abrasiva, incline primero la cuchilla rascadora en ángulo para que haga un ligero contacto con la muela abrasiva y, a continuación, mueva lentamente la cuchilla de arriba abajo hasta la posición requerida. Si el ángulo de cuña requerido es de 90°, coloque la cuchilla horizontalmente; si el ángulo de cuña requerido es superior a 90°, incline la cuchilla al rectificar.

Después de afilar un lado, utilice la mano delantera (la mano más cercana al borde de la muela abrasiva) como punto de apoyo para girar la hoja 180° y afilar el otro lado, haciendo simétricas ambas caras delanteras.

Al afilar el filo de corte en la punta, mueva la cuchilla suavemente de un lado a otro. Si se requiere un filo recto (para cuchillas de raspado grueso), mueva la cuchilla en línea recta. Si se requiere un filo redondeado (para cuchillas de raspado fino y de acabado), balancee ligeramente la cuchilla, ajustando la cantidad de balanceo según la curvatura del filo.

3) Rectificado fino del rascador plano

Después de desbastar el rascador en la muela abrasiva, habrá desniveles microscópicos significativos en el filo de corte. Si se utiliza directamente para raspar, las marcas de la herramienta serán más profundas y será propenso a astillarse, causando hilos de raspado. Por lo tanto, después del rectificado basto, el rascador debe afinarse en una piedra de aceite.

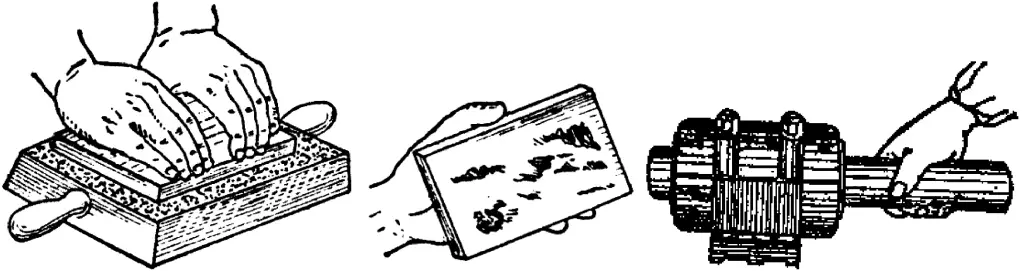

① Rectificado fino de la cara posterior del rascador

Al afinar la cara posterior del rascador en una piedra de aceite, compruebe primero la planitud de la superficie de la piedra de aceite. Si hay irregularidades cóncavas o convexas en el centro de la piedra de aceite, no la utilice. Aplique aceite de máquina limpio en la piedra de aceite, luego presione la cara posterior de la cuchilla raspadora firmemente contra la superficie de la piedra de aceite, y mueva la cuchilla raspadora horizontal y uniformemente con ambas manos simultáneamente. Después de afilar durante un tiempo, utilice una regla de acero para comprobar si la cara posterior del rascador está lisa.

Como se muestra en la Figura 12, la Figura 12a es el método correcto para el rectificado fino de la cara posterior del rascador. Si se rectifica como se muestra en la Figura 12b, la cara trasera del rascador se levanta o inclina horizontalmente con facilidad, lo que hará que la cara trasera se rectifique de forma irregular o produzca una superficie en arco.

a) Método correcto para el rectificado fino de la cara posterior

b) Método incorrecto de rectificado fino de la cara posterior

② Rectificado fino de la cara frontal y del filo de corte de la cuchilla rascadora.

En la figura 13 se muestra el rectificado fino de la cara frontal y el filo de corte del rascador.

Método Uno: Como se muestra en la Figura 13a, apoye la parte superior del rascador en el hombro, sujete el cuerpo del rascador con ambas manos, mueva el rascador de delante hacia atrás, luego levante ligeramente el rascador y vuelva a moverlo de delante hacia atrás. Repita este proceso y compruebe la planitud de la cara delantera.

Tenga en cuenta que si el ángulo de la cuña de esmerilado fino es de 90°, mantenga el cuerpo de la cuchilla perpendicular a la piedra de aceite durante el esmerilado, lo que significa que la cara frontal debe estar firmemente presionada contra la superficie de la piedra de aceite. Si el ángulo de la cuña de afilado fino es superior a 90°, incline el cuerpo de la cuchilla en consecuencia.

Segundo método: Como se muestra en la figura 13b, sujete el cuerpo de la cuchilla con ambas manos y presione con fuerza la cara delantera de la cuchilla rascadora contra la superficie de la piedra de aceite. Aplique presión hacia abajo mientras empuja el rascador hacia delante, levántelo ligeramente cuando llegue al extremo delantero de la piedra de aceite y, a continuación, tire de él hacia atrás. Repita el proceso de afilado.

Como se mencionó anteriormente, si el ángulo de la cuña de afinado es de 90°, el cuerpo de la cuchilla debe mantenerse perpendicular a la piedra de aceite durante el afilado. Si el ángulo de la cuña de afilado fino es superior a 90°, el cuerpo de la cuchilla debe inclinarse en consecuencia.

Se hace especial hincapié en que, independientemente del método de afilado que se utilice, al afilar, ambas manos deben mover el rascador simultáneamente. No utilice una mano como punto de apoyo y la otra para mover el rascador. Si se rectifica de esta manera, la cara frontal del rascador desarrollará una superficie en arco, lo que afectará al afilado del rascador.

(2) Afilado del rascador curvo

1) Rectificado grueso de rasquetas curvas

En la actualidad, los rascadores curvos son básicamente rascadores conformados. El objetivo principal del rectificado grueso de los rascadores curvos es recortar las ranuras interiores curvas desgastadas y hacer que la curva del filo de la cuchilla sea continua rectificando la superficie del arco, eliminando así el astillado del filo de la cuchilla.

① Rectificado grueso de rasquetas triangulares

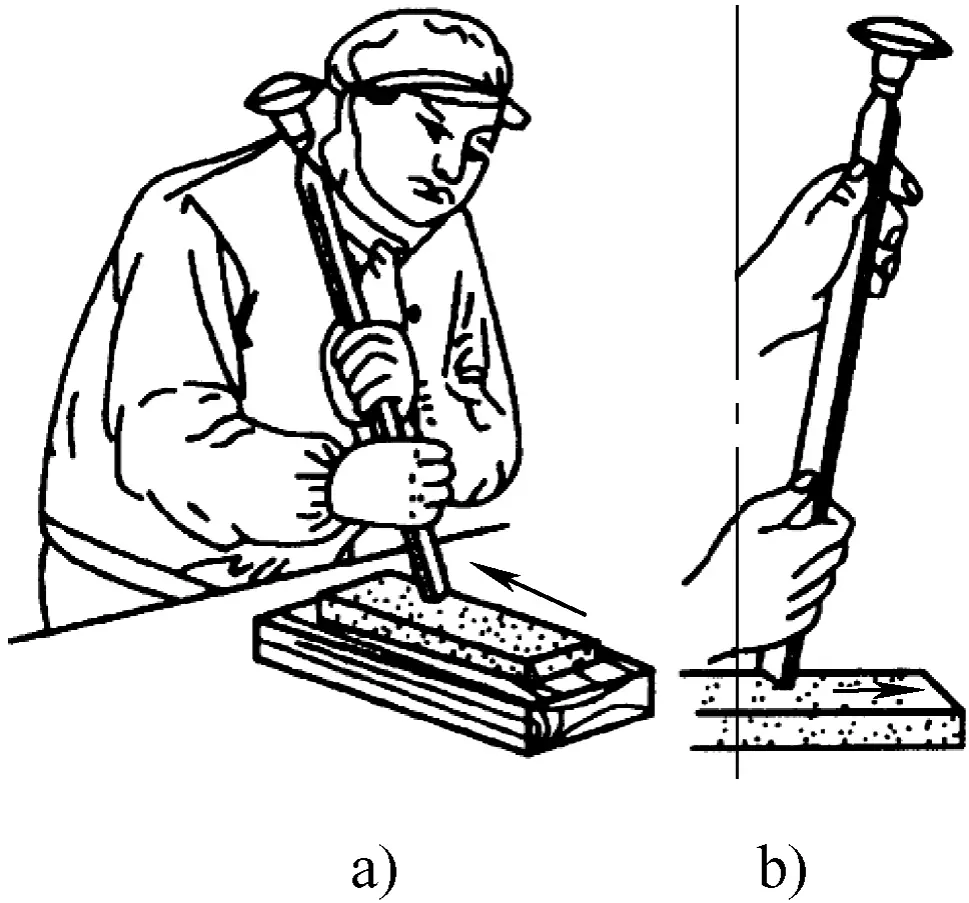

En la figura 14 se muestra el método de rectificado de la superficie del arco del cabezal rascador triangular en la rectificadora.

Presione ligeramente el rascador en posición horizontal sobre la superficie del arco circular exterior de la muela abrasiva, moviéndolo hacia delante y hacia atrás según el arco de la cuchilla, de modo que las líneas de intersección de las tres superficies formen un borde de cuchilla en forma de arco.

El método de rectificado de las ranuras del arco interior de los rascadores triangulares en la rectificadora se muestra en la figura 15.

Al rectificar las ranuras del arco interior, coloque el centro de la ranura del arco interior del rascador en el borde de la muela, moviendo hacia arriba y hacia abajo para controlar la longitud de la ranura, y moviendo hacia la izquierda y hacia la derecha para controlar la anchura de la ranura. La ranura de la cuchilla debe situarse en el centro de las dos cuchillas.

② Rectificado grueso de raspadores de cabeza de serpiente

Colocar el rascador de cabeza de serpiente en el plano central de la muela, moviéndolo arriba y abajo a lo largo de la superficie del arco circular exterior de la muela para dar forma al arco. Rectifique la ranura en el borde de la muela, dejando un margen de 2-3 mm.

2) Rectificado fino de rasquetas curvas

Como se muestra en la Figura 16, el afilado fino de los rascadores curvos también se realiza sobre una piedra de aceite. Durante el afilado fino, mueva el rascador hacia adelante y hacia atrás a lo largo de la piedra de aceite, oscilando hacia arriba y hacia abajo según el arco de la cuchilla, hasta que se eliminen las marcas de afilado de los tres bordes de la cuchilla, la superficie del arco esté lisa y el borde de la cuchilla esté afilado.

Para obtener una superficie de arco más lisa y un filo de cuchilla más afilado, también se puede aplicar pasta de pulir en la placa de lapeado para rectificar el filo de la cuchilla.

2. Proceso de raspado

(1) Proceso de raspado de planos

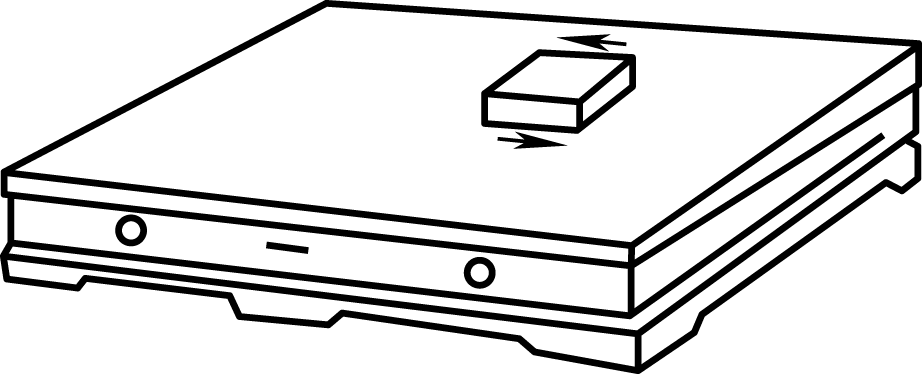

1) Requisitos de coloreado y lapeado

Como se ha mencionado anteriormente, para visualizar las posiciones de los puntos altos locales en la superficie, se debe aplicar agente de visualización a la superficie raspada antes de raspar, y la superficie se debe lapear con herramientas estándar o piezas coincidentes. Los puntos altos pueden determinarse mediante las marcas negras visualizadas.

① Agente de pantalla y requisitos de la aplicación

La proporción del agente de exposición debe ser adecuada, ni demasiado fina ni demasiado gruesa. Si es demasiado fino, será demasiado aceitoso y aparecerán marcas negras en las zonas inferiores durante el lapeado, dificultando la determinación de los verdaderos puntos altos; si es demasiado espeso, la resistencia durante el lapeado será demasiado alta, provocando fenómenos de rebote y afectando a la calidad del lapeado. Normalmente, para el raspado basto, el agente de exposición debe ser más fino; para el raspado fino, debe ser más grueso.

El agente de visualización no debe aplicarse ni demasiado grueso ni demasiado fino. Si la capa es demasiado gruesa, también aparecerán marcas negras en las zonas inferiores, lo que dará lugar a resultados falsos; si es demasiado fina, los puntos visualizados no serán nítidos, lo que dificultará encontrar los puntos altos durante el raspado.

Antes de aplicar el agente de exposición, las superficies de la herramienta de lapeado y la superficie rascada deben limpiarse y mantenerse secas. Si hay contaminantes en la superficie, aparecerán marcas negras después del lapeado, pero éstas no indicarán los verdaderos puntos altos, lo que dará lugar a operaciones incorrectas durante el raspado.

Cuando el raspado alcanza la fase de raspado fino, se requieren puntos claros y prominentes. Para ello, se puede aplicar el agente de visualización en el plano de referencia de la herramienta de lapeado.

② Precauciones para los puntos de lapeado

Unos métodos de lapeado correctos pueden revelar los verdaderos puntos altos de la superficie rascada y evitar falsos puntos de lapeado. Por lo tanto, durante el lapeado, las herramientas estándar o las piezas coincidentes no deben sobresalir de los extremos de la superficie rascada más de un tercio de la longitud de la pieza; además, la presión aplicada a las herramientas o piezas no debe ser demasiado alta, y el tiempo de lapeado no debe ser demasiado largo.

2) Proceso de raspado

① Raspado áspero

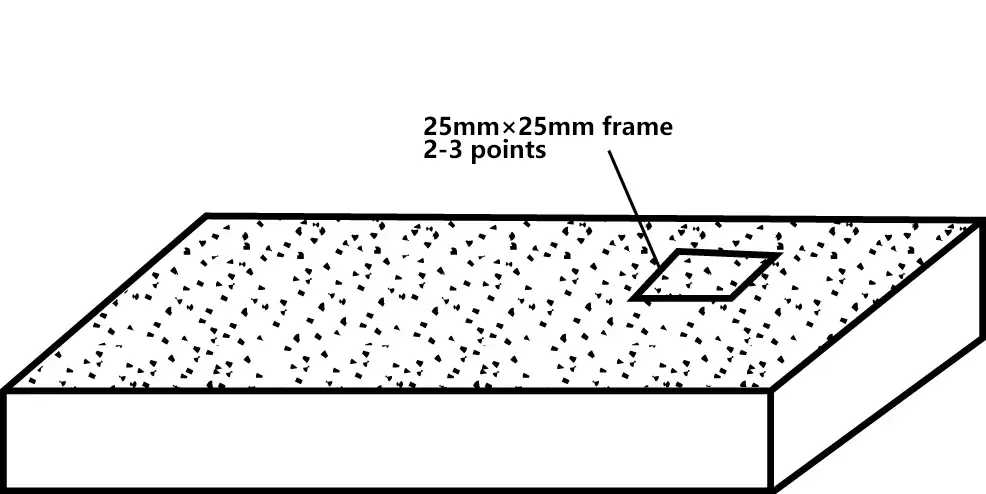

Como se muestra en la figura 17, el objetivo principal del raspado basto con un rascador basto es eliminar la capa de óxido de la superficie metálica y cumplir los requisitos técnicos de planitud. Normalmente, para las superficies de contacto (como las superficies de contacto de la caja de engranajes) o las guías de subsistemas móviles (como las guías de tornos horizontales), la planitud después del raspado basto debe estar dentro de 0,02 mm. Tras el lapeado con piezas coincidentes o herramientas de inspección estándar, los puntos altos deben estar distribuidos uniformemente sin un fenómeno de punto alto central y punto bajo circundante.

Inspeccione con un marco cuadrado estándar de 25 mm×25 mm; deben aparecer 2-3 puntos. Para cumplir este requisito técnico de raspado, los puntos altos (puntos negros y brillantes que aparecen tras el lapeado) deben rasparse en gran medida.

El borde del rascador grueso suele ser recto, lo que crea marcas de rascado más anchas y largas, conocidas como método de rascado largo, en el que las marcas de rascado pueden solaparse. Al raspar varias veces, las marcas de raspado deben ser perpendiculares entre sí.

② Raspado con rasqueta fina

Aumente aún más el número de puntos de contacto sobre la base del raspado basto. Durante el raspado, utilice el método de raspado corto con marcas de raspado más cortas y estrechas. Al raspar varias veces, cada dirección de raspado debe ser coherente, y las últimas marcas de raspado deben cruzar las anteriores entre 45° y 60°.

Para mejorar la eficacia del raspado fino, los puntos altos (puntos negros y brillantes) deben rasparse fuertemente durante el raspado, y el área circundante de estos puntos altos también debe rasparse para revelar los puntos subaltos. Inspeccione con un marco cuadrado estándar de 25 mm×25 mm; deben aparecer entre 12 y 15 puntos.

③ Raspado fino

Sobre la base del raspado fino, utilice además un raspador fino para mejorar la planitud de la superficie de la pieza procesada y la precisión de contacto de las piezas coincidentes.

Durante el raspado fino, dirija el raspador a los puntos altos, eliminando los puntos más grandes y brillantes, rompiendo los puntos brillantes de tamaño medio y dejando los puntos pequeños sin raspar; las marcas de raspado se hacen más cortas y estrechas, lo que requiere que las flores de raspado sean de tamaño uniforme y se crucen limpiamente. Inspeccionar con un marco cuadrado estándar de 25 mm×25 mm; deben mostrarse más de 20 puntos.

(2) Proceso de raspado de superficies curvas

En la fabricación y grandes reparaciones de equipos generales, el raspado de superficies curvas se refiere principalmente al raspado de cojinetes de deslizamiento, siendo los más comunes el raspado de cojinetes de deslizamiento radiales integrales (manguitos), cojinetes de deslizamiento radiales partidos (casquillos partidos), cojinetes de deslizamiento cilíndricos cónicos interiores exteriores (por ejemplo, casquillos de torno) y casquillos en forma de abanico de tres segmentos (por ejemplo, casquillos de amoladora).

Además de ser similar al proceso de raspado plano mencionado anteriormente, también deben tenerse en cuenta los siguientes puntos para el raspado de superficies curvas:

1) Preparación del raspado

① Comprender en detalle los requisitos técnicos para la instalación de los cojinetes, como los requisitos de holgura después de la instalación del manguito; los requisitos de instalación de los casquillos partidos y el método de ajuste de la holgura del cojinete con cuñas; los requisitos de instalación y los métodos de ajuste de precisión de los casquillos de deslizamiento cilíndricos cónicos interiores exteriores; los métodos de alineación de los casquillos en forma de abanico, etc.

② Comprender los requisitos de precisión operativa del equipo, utilizar herramientas de inspección adecuadas para comprobar la precisión geométrica pertinente y realizar registros detallados.

Para cumplir los requisitos de precisión de funcionamiento del equipo, las superficies interiores y exteriores de los cojinetes de deslizamiento se suelen rectificar, y la precisión geométrica (como redondez, coaxialidad, paralelismo, perpendicularidad con las piezas de movimiento relativo, etc.) ya se aproxima a la precisión requerida. Las inspecciones necesarias aclaran la finalidad del raspado y el margen de tolerancia para el mismo, facilitando la formulación del plan de raspado.

2) Preparación de herramientas y equipos

Además de preparar los rascadores y diversas herramientas de medición de precisión, debe prestarse especial atención a la preparación de las plantillas y herramientas de sujeción (moldes) necesarias para el rascado de superficies curvas.

En determinadas situaciones (por ejemplo, cuando el eje emparejado con el rodamiento es pesado o no está bien situado para el raspado), se puede utilizar un eje estándar con el mismo diámetro que el rodamiento como "eje ficticio" durante el raspado en bruto. El eje ficticio suele someterse a un rectificado de precisión. Cuando se raspa el rodamiento, se puede hacer sobre este eje ficticio.

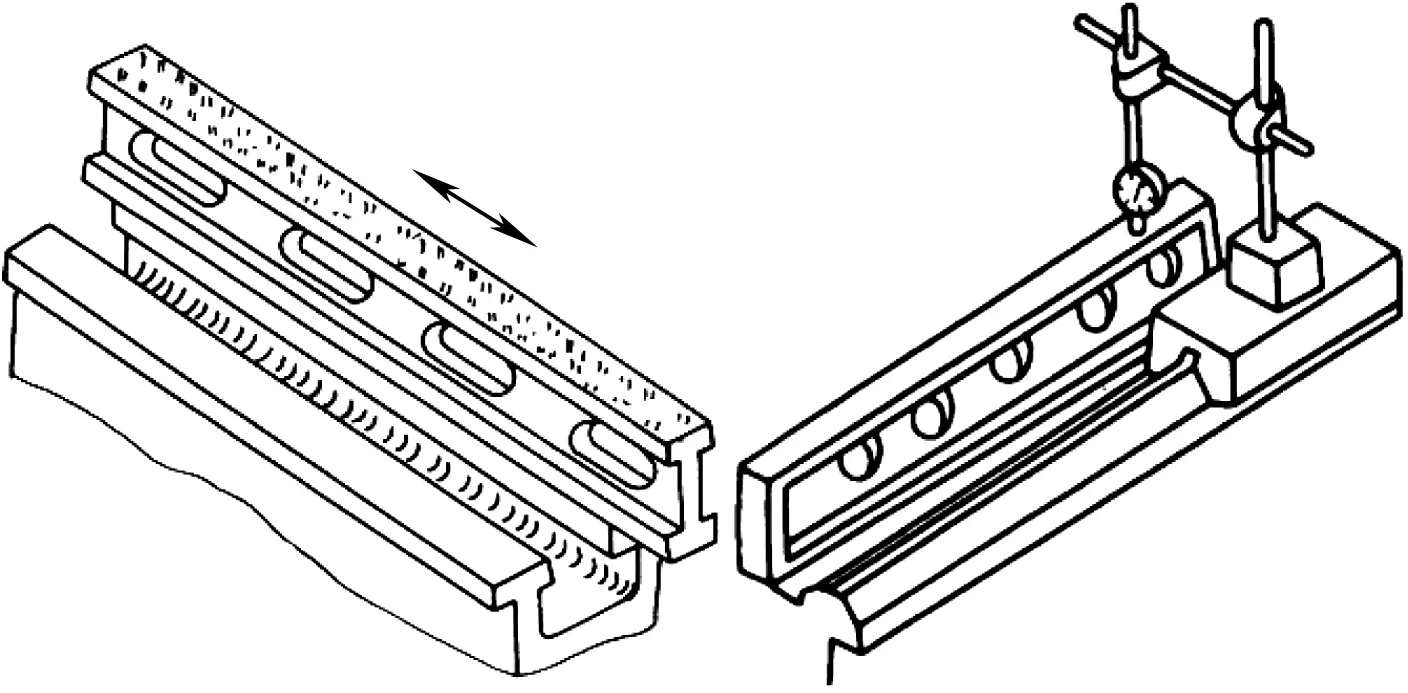

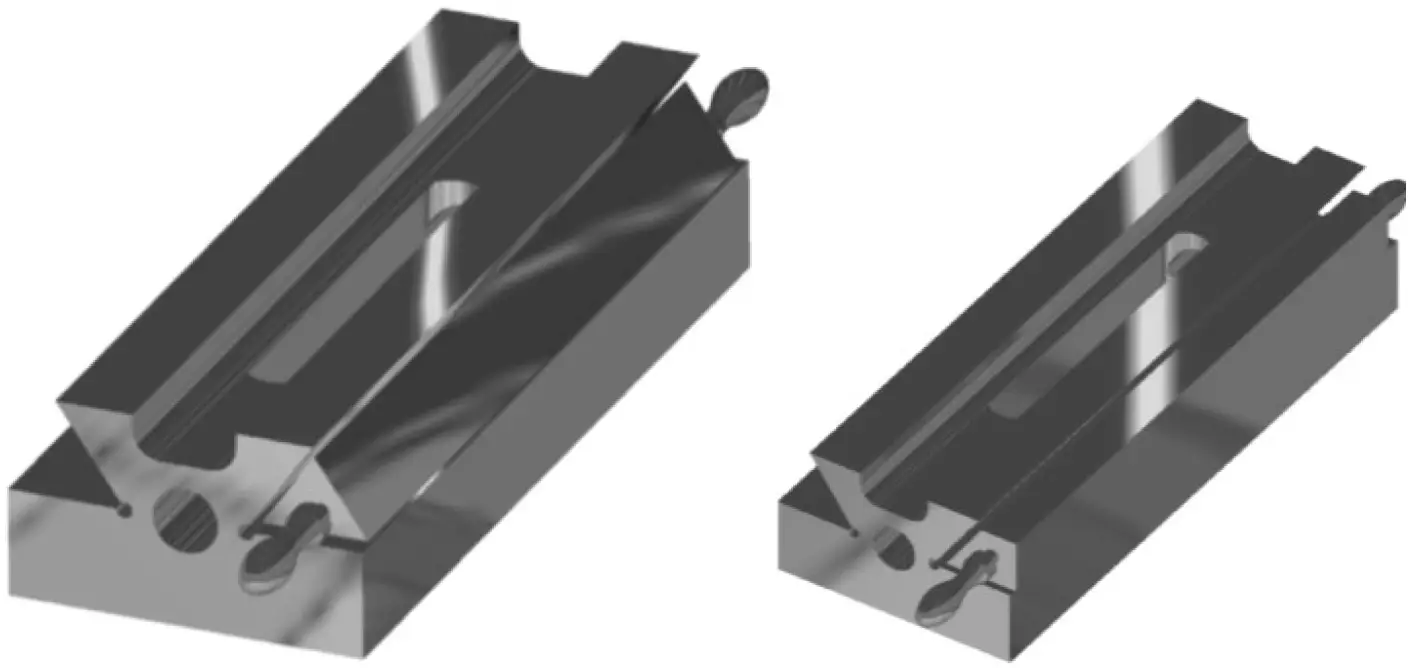

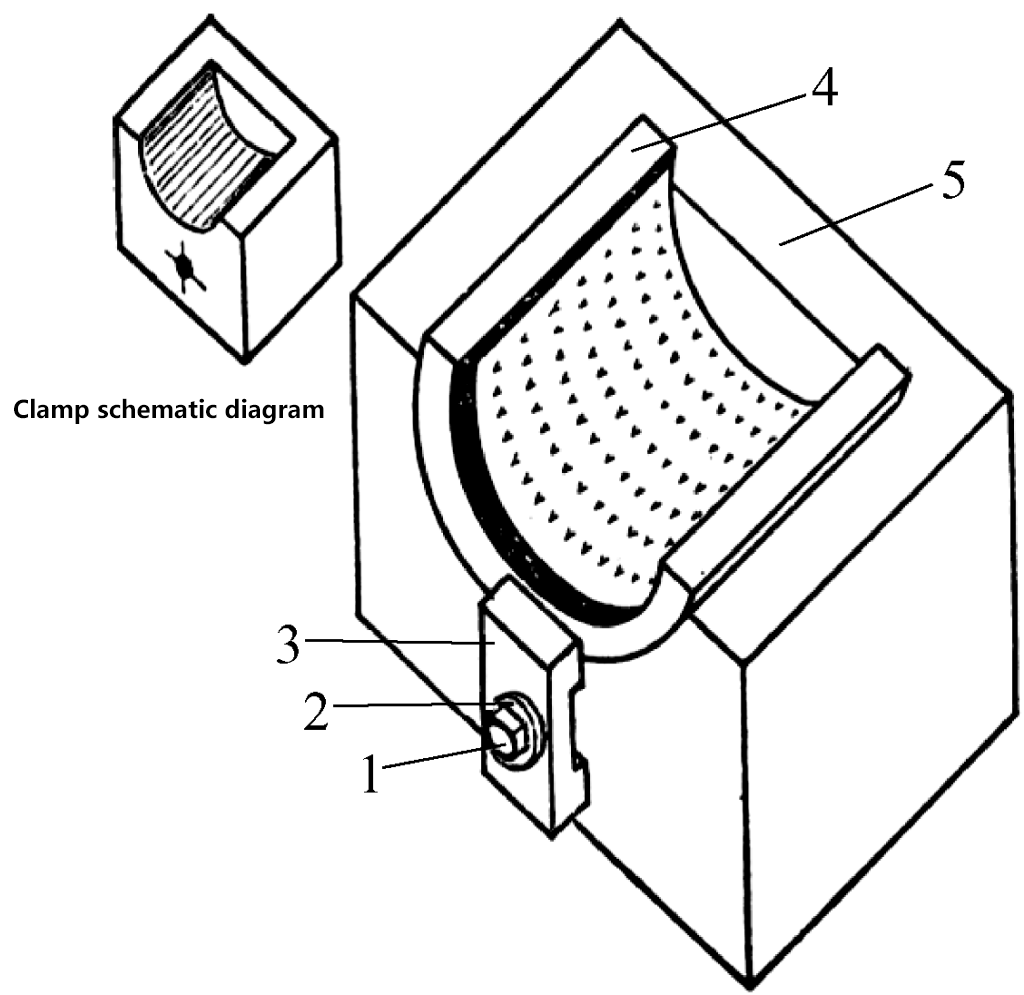

A diferencia del raspado de superficies planas, el método de sujeción del rodamiento afecta directamente a la calidad del raspado. Si el rodamiento no se coloca o sujeta correctamente durante el raspado, se deformará, lo que afectará gravemente a la calidad. La figura 18 muestra las plantillas utilizadas habitualmente para el raspado.

1-Tornillo

2-Lavadora

Placa de 3 presiones

4-piezas de trabajo

Cuerpo de 5 abrazaderas

3) Proceso típico de raspado de rodamientos

① Proceso de rascado para rodamientos partidos

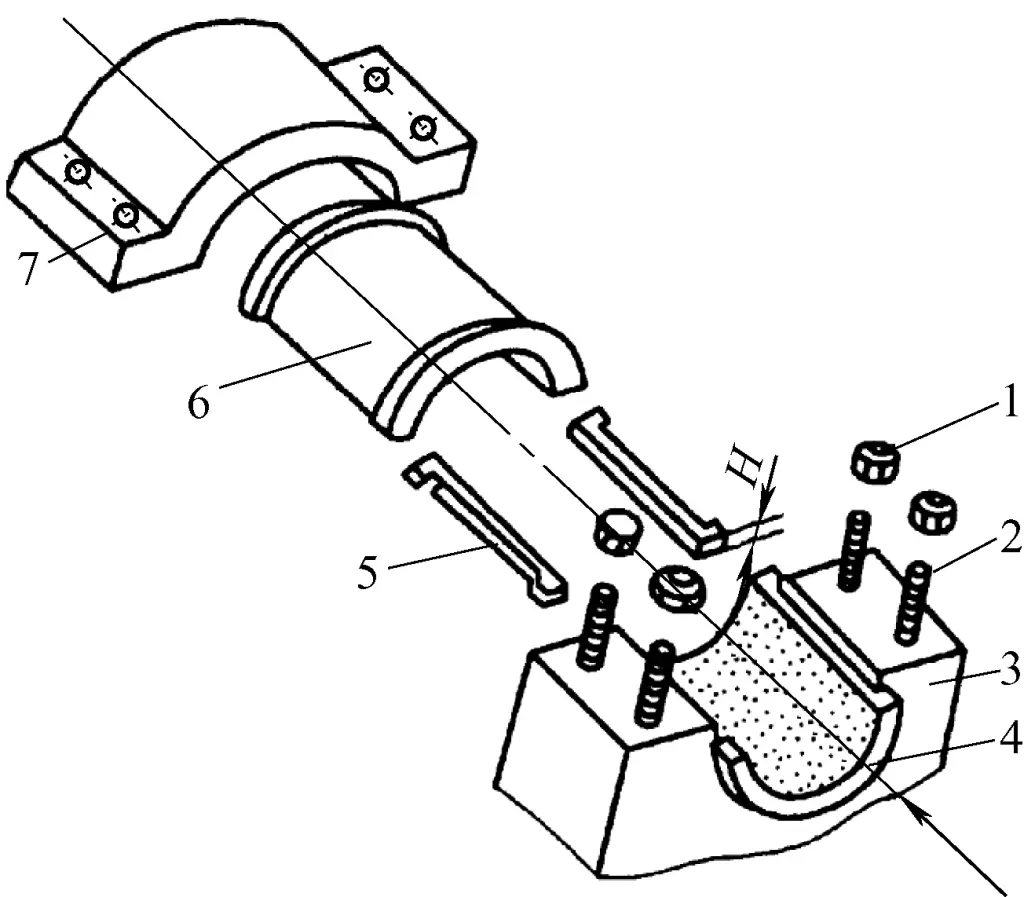

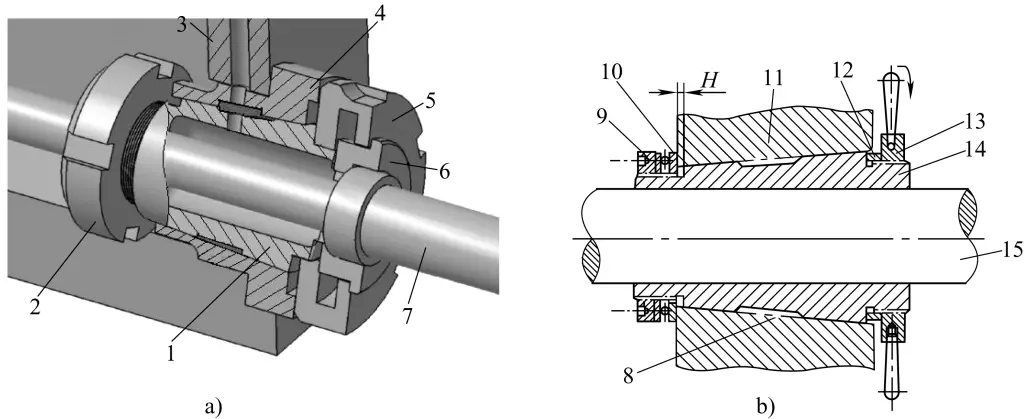

La estructura de los cojinetes de deslizamiento de tipo partido se muestra en la figura 19.

1-Tuerca

2-Doble espárrago

Carcasa de 3 rodamientos

4-Cojinete inferior

5-Calza de ajuste

6-Cojinete superior

Tapa de 7 rodamientos

Dependiendo de los requisitos de rendimiento del equipo, la precisión requerida para el rascado de rodamientos varía. En el caso de maquinaria pesada con elevados requisitos de precisión de rotación del eje, el eje y el rodamiento deben tener una buena precisión de contacto para aumentar la rigidez de la transmisión, reducir las vibraciones y mejorar la suavidad de la transmisión. Además, debe haber estrictas holguras superiores y laterales entre el eje y el rodamiento para formar una película hidrodinámica de aceite. Por lo tanto, el rascado debe tener en cuenta la precisión de contacto entre el eje y el rodamiento (áreas de contacto, superficie de contacto y número de puntos de contacto) y las holguras.

Recorte de la parte posterior del rodamiento. La parte posterior de un cojinete partido debe tener un buen contacto con el orificio del alojamiento del cojinete. De lo contrario, durante el funcionamiento, bajo la fuerza del gorrón, pueden producirse vibraciones o incluso deformaciones del cojinete. Por lo tanto, si no cumple los requisitos tras la inspección, la parte posterior del rodamiento debe volver a rasparse utilizando el orificio del alojamiento como referencia.

Raspado del agujero del rodamiento. El objetivo del raspado basto del agujero del rodamiento es eliminar la deformación del agujero interior del rodamiento, corregir el área de contacto entre el rodamiento y el eje y aumentar el área de contacto. Cuando se raspa el orificio del rodamiento, se puede sujetar el rodamiento con una almohadilla de goma blanda en un tornillo de banco para rasparlo. Después del raspado, el rodamiento puede montarse en el eje correspondiente para marcar el contacto, o puede montarse en el alojamiento del rodamiento y rasparse utilizando el eje correspondiente.

Las precauciones al utilizar un eje para marcar el rodamiento después de instalarlo en la caja de rodamientos son:

- Aplique revelador en las superficies interiores de los cojinetes superior e inferior.

- Monte el eje de acoplamiento, el cojinete superior, el espárrago de doble extremo y la tapa del cojinete.

- Apriete las tuercas. Durante el raspado inicial, si las tuercas están demasiado apretadas, el eje tendrá dificultades para girar. Por lo tanto, al principio del raspado grueso, las tuercas deben apretarse ligeramente mientras se gira el eje de acoplamiento, ajustando el grosor de las calzas para asegurar que el eje gira con el apriete adecuado.

- Al igual que en el raspado de superficies planas, durante el raspado basto hay que centrarse en las zonas más oscuras y brillantes que aparecen en la superficie interior del rodamiento tras el marcado preliminar.

- Después de raspar durante un rato, utilice una galga de espesores para medir las holguras superior y lateral entre el eje y el rodamiento. Cuando la distribución de los puntos de contacto es uniforme (4-7 puntos por 25mm×25mm), las holguras superior y lateral también deben aproximarse a los requisitos técnicos del equipo.

- Concretamente, en las máquinas de trabajo pesado, para evitar que el husillo se agarrote, el cojinete inferior del extremo extendido del husillo puede rascarse ligeramente hacia abajo.

Raspado fino del agujero del rodamiento. El objetivo del raspado fino del agujero interior del rodamiento es: en primer lugar, aumentar el número de puntos de contacto entre el eje y el agujero interior del rodamiento (10-15 puntos por 25mm×25mm) con los puntos cada vez más pequeños y distribuidos uniformemente; en segundo lugar, después del raspado fino, utilizar una galga de espesores para medir las holguras superior y lateral del eje para cumplir con los requisitos especificados del equipo.

Durante el proceso de rascado fino, debe reducirse progresivamente el grosor de las calas entre los rodamientos superior e inferior; la fuerza de apriete de las tuercas después de montar el rodamiento en el agujero del alojamiento debe aumentar progresivamente. Sin embargo, la fuerza no debe ser excesiva (debe ser posible girar el eje manualmente), para evitar la creación de "puntos falsos" durante el marcado.

De forma similar al raspado de superficies planas, durante el raspado deben cruzarse las marcas de la herramienta; los puntos oscuros y brillantes deben rasparse con fuerza, mientras que las zonas alrededor de los puntos altos deben rasparse ligeramente para permitir que aparezcan cada vez más los siguientes puntos más altos.

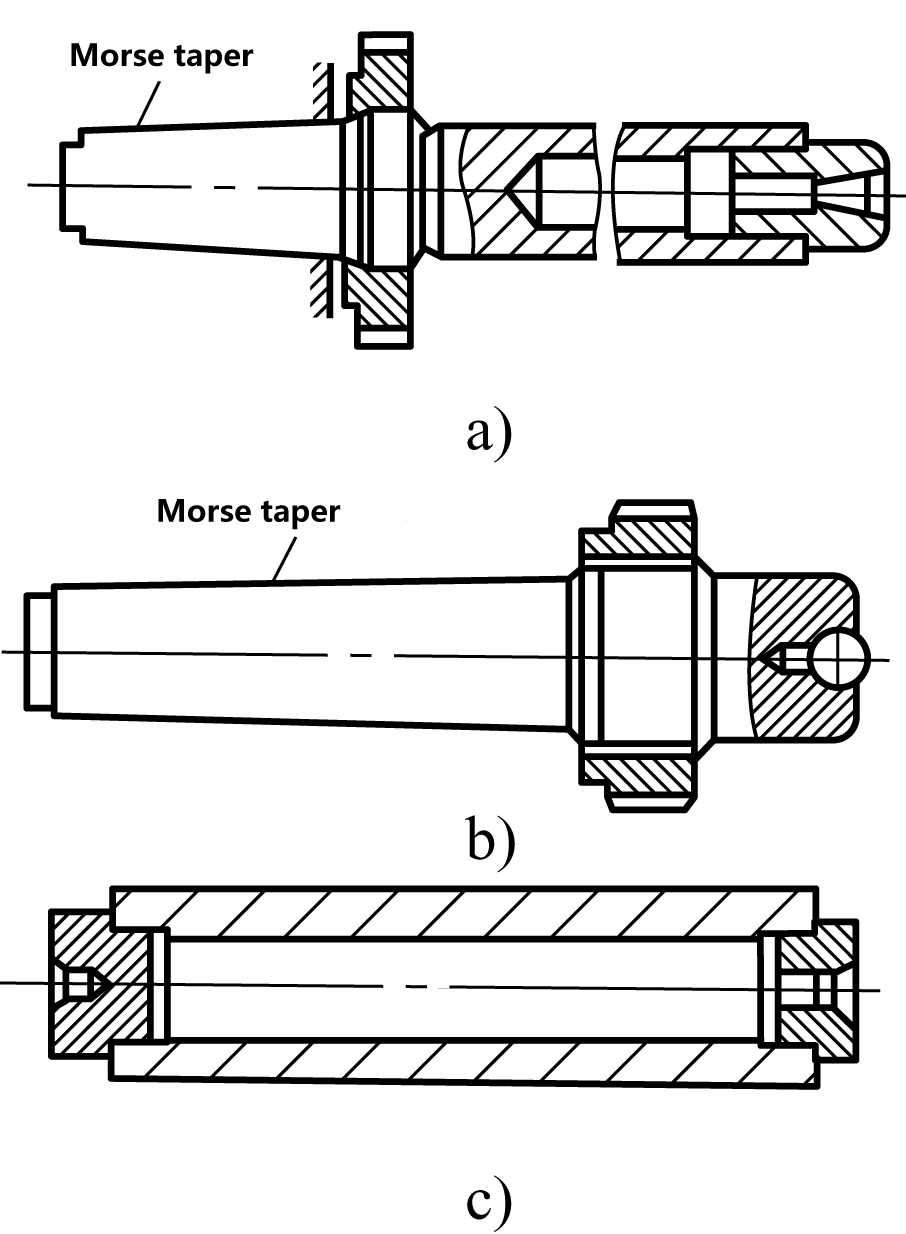

② Proceso de rascado de cojinetes de deslizamiento cónicos exteriores de columna interior

En primer lugar, el orden de raspado.

Como se muestra en la figura 20a, los cojinetes de deslizamiento cónicos exteriores de pilar interior se utilizan habitualmente para accionamientos de husillos de máquinas herramienta. La secuencia de reparación por raspado de los cojinetes de deslizamiento cónicos exteriores de columna interior consiste en utilizar primero el eje correspondiente como plantilla para raspar el orificio interior del cojinete y cumplir los requisitos de precisión rotacional; a continuación, raspar el cono exterior del cojinete para ajustarlo al orificio de la caja del husillo (en el caso de los cojinetes nuevos, la superficie del cono exterior debe rasparse tomando como referencia el orificio de la base de la máquina) con un despliegue de 4 puntos por cada 25 mm.

1-Manguito interior del cojinete

2-Tuerca trasera

Agujero del alojamiento de 3 rodamientos

4-Manguito de rodamiento exterior

5-Tuerca delantera

6-Manguito de ajuste

7 ejes

Puntos de marca de 8 contactos

Tuerca 9

Rodamiento de bolas 10-Thrust

Caja de 11 husillos

12-Bujes

13-Tuerca

14-soporte

15-Husillo principal

Como se muestra en la figura 20b, después de raspar la superficie cónica exterior y el orificio interior de la caja, retire la tuerca de llave y el casquillo, bloquee el rodamiento en el orificio de la caja del husillo y, a continuación, raspe ligeramente el orificio interior del rodamiento para ajustarlo al husillo.

A continuación, los requisitos técnicos para raspar el orificio interior.

En primer lugar, para adaptarse a las características del funcionamiento a alta velocidad de la máquina herramienta, después de raspar el orificio interior, los puntos de contacto en ambos extremos del rodamiento deben ser duros y densos, mientras que los puntos de contacto en el centro del orificio del rodamiento pueden ser más blandos y dispersos. Esto establece fácilmente una cuña de aceite, haciendo que el eje se estabilice durante el funcionamiento. Después de raspar con precisión el orificio interior, debe haber de 14 a 17 puntos de contacto en un radio de 25 mm en ambos extremos.

En segundo lugar, para adaptarse a las características del funcionamiento con cargas pesadas de la máquina herramienta, los puntos de contacto de la superficie de carga del cojinete deben tener la densidad adecuada para aumentar su resistencia al desgaste y dejar cierto margen para el hundimiento del husillo tras el desgaste. Después de raspar el agujero del cojinete del husillo del torno, los puntos de contacto suelen presentar una distribución en forma de "diamante".

③ Precauciones para raspar el orificio interior.

- Si tanto la parte delantera como la trasera son estructuras de casquillos de cojinete, los cojinetes delanteros y traseros deben rascarse simultáneamente para garantizar su coaxialidad.

- Cuando raspe los puntos de contacto, gire el eje de 3 a 5 vueltas en la misma dirección que la rotación del husillo. A continuación, extraiga el eje, retire el cojinete y raspe los puntos de grandes parches en forma de cadena, hasta que se conviertan en puntos dispersos.

- Si el rodamiento trasero es de rodillos, debe fabricarse un manguito de hierro para sustituir al rodamiento como manguito de centrado.

- Al final del raspado fino del orificio del cojinete, las marcas de cuchilla adyacentes deben rasparse en cruz cada dos pasadas. Una vez que las manchas sean uniformes, aligerar y acortar gradualmente las marcas de la cuchilla, y las manchas deben tener forma de pequeños cuadriláteros o polígonos para evitar formas de tiras largas.

3. Técnicas básicas de raspado

(1) Raspado de superficies planas

1) Proceso básico para el raspado de superficies planas

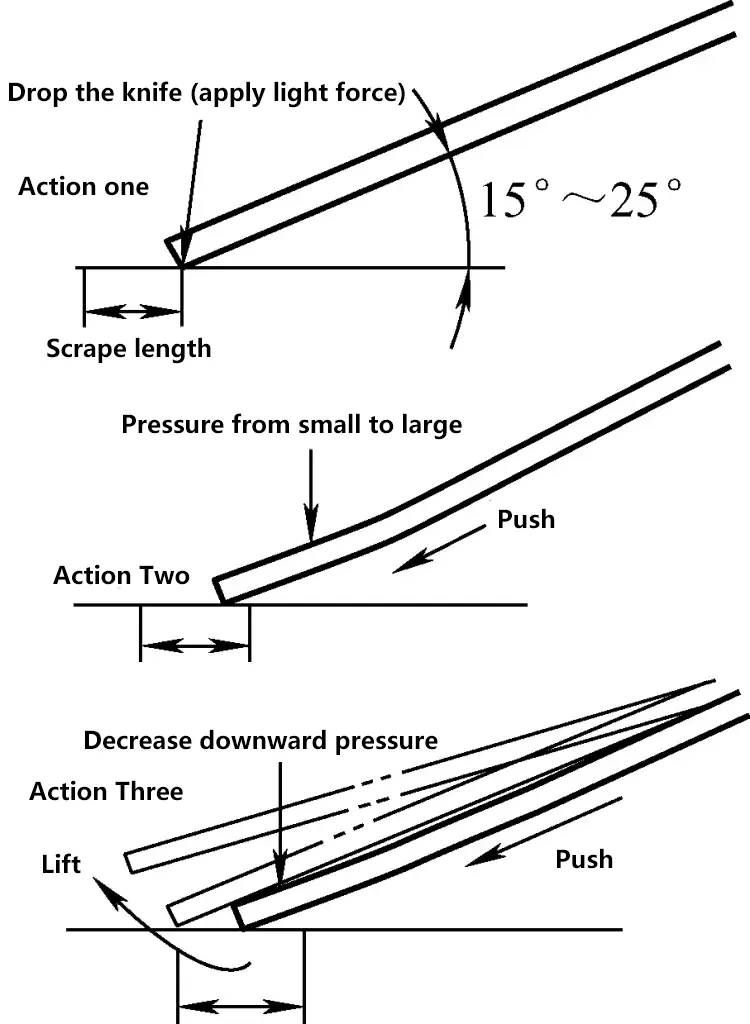

El proceso básico de raspado de superficies planas incluye principalmente los pasos de bajar la cuchilla, presionar la cuchilla, empujar la cuchilla y levantar la cuchilla. El tiempo para completar una acción de raspado es muy corto, por lo que las acciones deben ser continuas y completarse de una sola vez.

Las técnicas clave para el raspado son: descenso suave de la cuchilla (sin marcas de vibración, ángulo de descenso de 15°-25°), presión y empuje constantes (sin inclinación lateral de la rasqueta, y cambios de presión graduales de pequeña a grande), y elevación rápida de la cuchilla (sin marcas de la cuchilla).

Como se muestra en la figura 21, el proceso de acción durante el raspado de superficies planas.

2) Método de raspado manual y método de raspado por empuje

① Método de raspado manual

Como se muestra en la figura 22, las habilidades básicas para el raspado manual. Durante el raspado, la mano derecha suele sujetar el mango, la izquierda agarra la cuchilla y la palma presiona contra el extremo delantero del raspador a unos 50 mm del borde.

Al rascar, después de alinear la cuchilla con la zona de rascado, presione el rascador con la mano izquierda, provocando una ligera deformación por flexión de la cuchilla. A continuación, ambas manos empujan el rascador hacia delante para trazar la longitud de la cuchilla, y levantan rápidamente el rascador. Durante todo el proceso, las fases de presionar, empujar y levantar se completan de una sola vez. El método de raspado manual requiere menos fuerza y menos margen de raspado, por lo que suele ser adecuado para el acabado superficial de piezas pequeñas.

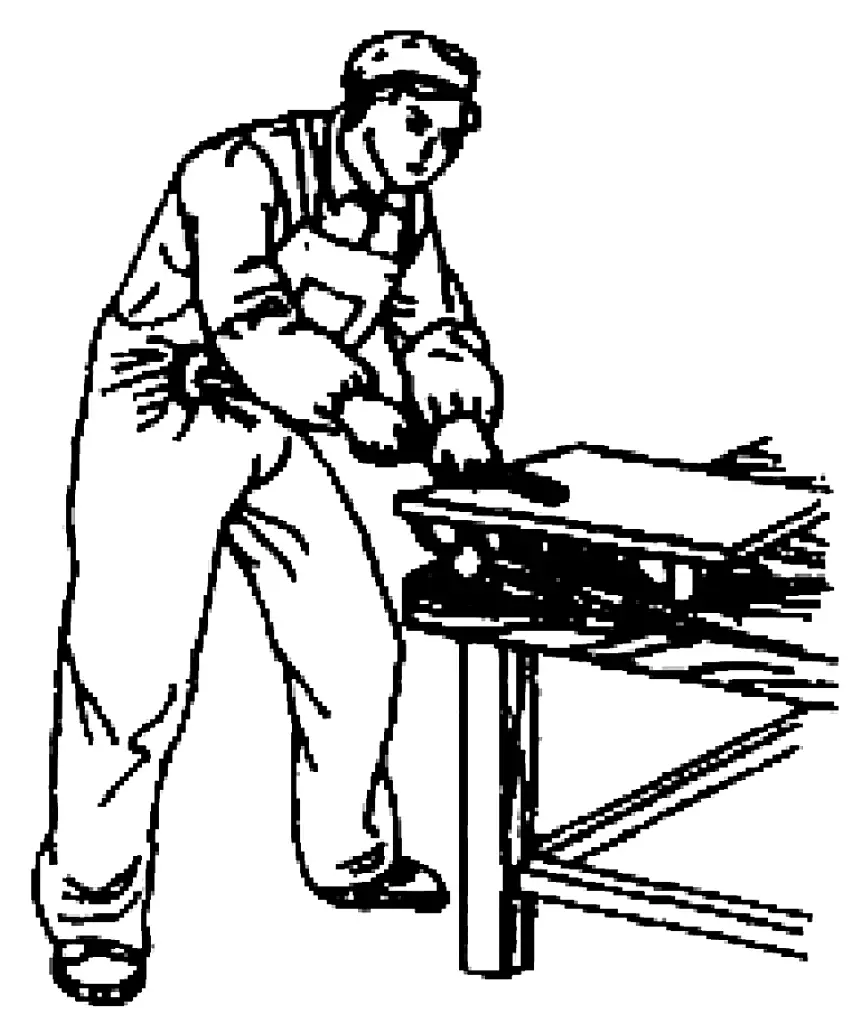

② Método de raspado por empuje.

En la actual operación de raspado por empuje, la postura y la posición son casi las mismas, con diferencias en la forma de sujetar el raspador y el uso de la fuerza de la mano.

Método de raspado de empuje uno:

Como se muestra en la figura 23, coloque el mango del raspador en el músculo del lado derecho del abdomen, con ambas manos sujetando la cuchilla. La mano izquierda está delante, a unos 80 mm del borde de la cuchilla (esta distancia puede ajustarse en función de la estatura del operador). Al raspar, ambas manos presionan el raspador hacia abajo (la mano derecha aplica menos presión), utilizando la fuerza de las piernas y las caderas para empujar el raspador hacia delante alineado con los puntos de contacto.

En el momento después de empujar hacia adelante, la mano derecha guía la dirección del raspador, mientras que la mano izquierda levanta rápidamente el raspador, quitando una rebanada de metal de la superficie, completando una acción de raspado de empuje. Este método se basa principalmente en la mano izquierda para controlar la presión de raspado, permitiendo el ajuste de la cantidad de corte durante el raspado grueso, fino y de precisión mediante el ajuste de la presión de la mano izquierda.

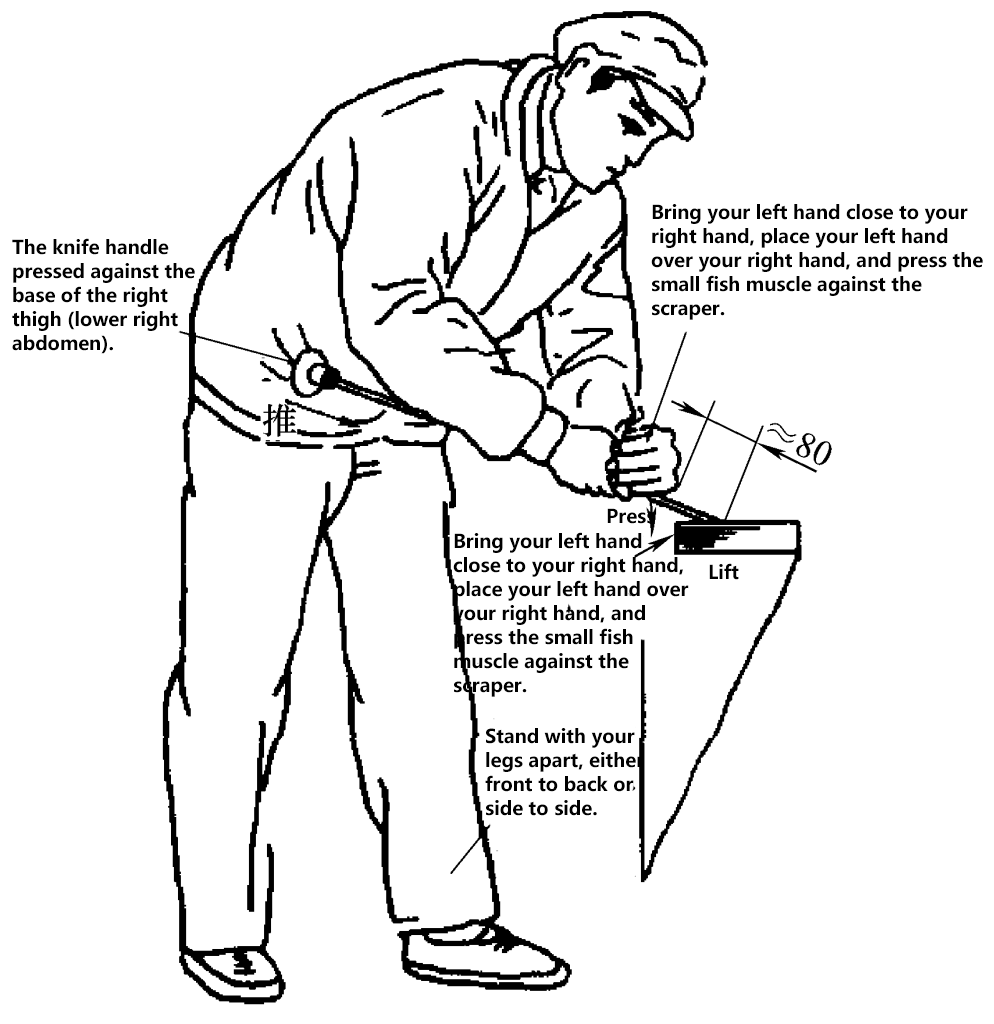

Método de raspado de empuje dos:

Se trata de la operación más utilizada en el raspado de superficies planas. Como se muestra en la figura 24, en este método, la mano derecha sujeta el rascador, y la mano izquierda se coloca encima de la derecha, presionando el rascador. Dado que ambas manos están básicamente juntas y ejercen presión sobre un punto específico del rascador, el extremo delantero se dobla considerablemente, lo que resulta en una mayor cantidad de corte, adecuada para el raspado basto de materiales blandos.

Tras esta descripción, se resumen a continuación las principales técnicas de push scraping:

De pie, con los pies separados, inclínese hacia delante por la cintura;

Sujete el mango del rascador con el abdomen (parte inferior derecha);

Controle el rascador con la mano derecha, baje la cuchilla suavemente y de forma plana;

Presiona hacia abajo con la mano izquierda, empuja hacia delante con la cintura y las piernas;

Levantar rápidamente con la mano derecha, completando la acción al instante.

Método de raspado de empuje tres:

Similar a las dos acciones anteriores, la diferencia radica en los cambios en las fuerzas aplicadas por ambas manos sobre la cuchilla. En este método, la mano izquierda está delante, la derecha detrás sujetando la cuchilla, y después de alinear el borde del rascador con el punto alto, la mano derecha levanta ligeramente la cuchilla en un punto determinado mientras que la mano izquierda presiona hacia abajo el rascador, lo que provoca una ligera flexión en el extremo delantero de la cuchilla durante el rascado.

En comparación con los dos métodos anteriores, la mayor ventaja de este método de raspado es el descenso suave de la cuchilla, la elevación rápida de la cuchilla y los recorridos cortos de la cuchilla. Sin embargo, debido a la menor presión de raspado y al mayor esfuerzo requerido, es más adecuado para el raspado de precisión.

(2) Técnicas clave para el raspado de superficies curvas

Como se muestra en la figura 25a, el raspado de superficies curvas requiere un movimiento coordinado entre ambas manos.

a) Operación de raspado de superficie curva uno

b) Operación de raspado de superficie curva dos

Al raspar, alinee el borde delantero del rascador con el punto alto, aplique presión oblicua a lo largo de la tangente del arco interior con la mano izquierda, mientras la derecha sujeta el mango. Utilice la mano izquierda como punto de giro para el movimiento circular, guiando el rascador a lo largo del arco interior.

Por lo tanto, desde la perspectiva del principio de acción, el borde delantero del rascador tiene tanto un movimiento de rotación controlado por la mano derecha (ligera rotación alrededor del eje del rascador) como un movimiento de balanceo a lo largo del arco interior controlado por la mano izquierda, lo que resulta en un movimiento helicoidal del borde delantero del rascador durante el rascado.

Como se muestra en la figura 25b, coloque la parte posterior de la cuchilla y el mango del rascador sobre el hombro, y utilice ambas manos para agarrar la cuchilla para rascar superficies curvas, aplicando los mismos principios anteriores.

Al igual que el raspado de superficies planas, el raspado de superficies curvas también requiere: descenso suave de la cuchilla, presión constante y elevación rápida de la cuchilla.

4. Análisis de los defectos de la superficie de raspado

Cuadro 2 Análisis de los defectos de la superficie de raspado

| Tipo de defecto | Causas de los defectos |

| Fosas de raspado | 1) Ángulo de cuña incorrecto del rascador, ángulo de cuña demasiado pequeño durante el rascado fino o de precisión; 2) Ángulo de juego de rascado demasiado grande; 3) Presión de rascado excesiva; 4) Marcas de rascado demasiado largas, levantar el rascador demasiado despacio |

| Raspado de marcas de vibración | 1) Caída demasiado pesada del rascador; 2) Durante el raspado plano, la cuchilla no es plana, es decir, existe un ángulo entre la cuchilla y la superficie de raspado. Durante el raspado de superficies curvas, el ángulo del rascador curvo es incorrecto; 3) La distribución del material de la superficie de raspado es desigual. |

| Marcas de cuchillos raspadores Aparecen marcas similares a hilos | 1) Hay una muesca en el rascador; 2) El material del punto alto local es demasiado duro; 3) Los objetos duros se adhieren al rascador; 4) Hay objetos duros atrapados entre la herramienta de pulido y la pieza pulida, o hay rebabas en el borde de la herramienta de pulido. |

5. Requisitos de seguridad para el raspado

- Antes de raspar, elimine los bordes afilados y las rebabas de la pieza; durante el raspado, preste especial atención a la posición y la fuerza de la cuchilla cerca de las esquinas afiladas para evitar lesiones en el brazo debidas a la inercia.

- Al raspar piezas grandes que deban desplazarse o emparejarse, preste atención a la seguridad de elevación y colocación.

- Al raspar, ajuste adecuadamente la posición relativa entre el operario y la pieza de trabajo. Si la altura es insuficiente, utilice una tabla de madera como soporte, pero asegúrese de que la tabla es estable después del ajuste para garantizar que el operario pueda aplicar la fuerza de raspado con seguridad y evitar caídas.

- Al raspar hasta el borde de la pieza, controle la presión y el empuje para evitar el empuje accidental hacia delante tanto de la persona como de la cuchilla debido a una fuerza excesiva.

- Los rascadores deben guardarse correctamente después de su uso y no deben utilizarse como palancas.