I. Conocimientos básicos del proceso

1. Principio de rectificado y formas de corte

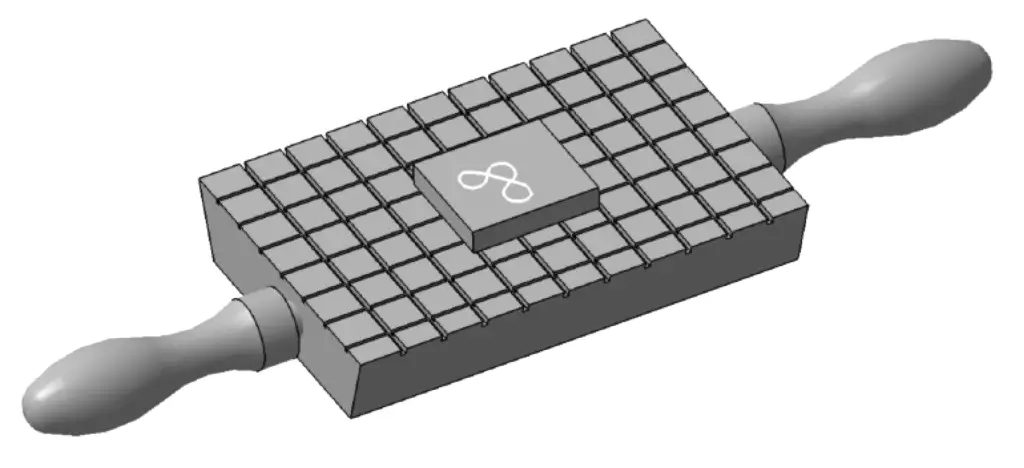

El esmerilado es una operación en la que se incrusta o recubre polvo abrasivo en la superficie de una herramienta de esmerilado o una pieza de trabajo para el procesamiento de microcortes, como se muestra en la figura 1.

Como forma especial de procesamiento, las partículas abrasivas actúan como numerosas herramientas de corte diminutas para el corte físico de la pieza. Cuando se utilizan abrasivos químicos (como abrasivos formulados a partir de óxido de cromo y ácido esteárico), también se pueden pulir los materiales procesados.

El principio del pulido durante la proceso de trituración implica un aumento de la temperatura del material que se rectifica debido a la fricción y el corte. El calor de corte no se disipa fácilmente, lo que provoca la rápida formación de una fina película de óxido en la superficie de la pieza metálica procesada al entrar en contacto con el aire (la película de óxido se forma en el acero en 0,05 s y en el plomo en 0,04 s). El uso de abrasivos químicos puede eliminar esta película de óxido durante el rectificado, lo que permite la formación y eliminación continuas de la película de óxido, reduciendo así continuamente el valor de rugosidad de la superficie y puliendo la pieza.

Tras el rectificado, la precisión dimensional de las piezas puede alcanzar de 0,001 a 0,005 mm, y el valor de la rugosidad superficial puede alcanzar de Ra0,2 a 0,05 μm. Además, se mejora la resistencia al desgaste y a la corrosión de las piezas.

A partir de lo anterior, las formas de corte por esmerilado pueden clasificarse en tres tipos:

(1) Método de rectificado incrustado

Las partículas abrasivas se esparcen uniformemente sobre las superficies de trabajo de dos herramientas de rectificado, que se rectifican una contra otra para que las partículas abrasivas se incrusten directamente en la superficie de trabajo de la herramienta de rectificado. A continuación, esta herramienta de rectificado puede utilizarse para rectificar la pieza (puede añadirse algo de aceite a la superficie de rectificado durante el rectificado).

La mayor ventaja de esta herramienta de rectificado es que las partículas están firmemente incrustadas como muchas cuchillas pequeñas que raspan la superficie de la pieza simultáneamente. En las operaciones de rectificado, la cantidad de corte es relativamente grande, normalmente alcanza varios micrómetros, con una gran precisión dimensional de corte. La desventaja es la baja eficacia de corte y suele ser adecuado para el rectificado de piezas con requisitos generales de precisión.

(2) Método de esmerilado del revestimiento

El rectificado de recubrimiento consiste en aplicar abrasivo a la superficie de la pieza o de la herramienta de rectificado. Debido a la presencia de líquido de rectificado, las partículas abrasivas poseen cierto grado de fluidez. En comparación con la acción puramente de corte de múltiples filos del rectificado incrustado, el abrasivo también tiene efectos de rodadura y fricción sobre la superficie de la pieza. Por lo tanto, bajo la premisa de suficiente fluido de rectificado, la eficacia de corte es mayor y es fácil conseguir un valor de rugosidad superficial más bajo. Por lo general, es adecuado para el rectificado de piezas con requisitos de precisión media.

(3) Pulido

Rectificado con abrasivos químicos, centrándose en el corte y utilizando principalmente su rendimiento de rectificado químico, sobre todo para el pulido.

2. Herramientas de rectificado

(1) Abrasivos

1) Tipos habituales de abrasivos y sus aplicaciones

Tabla 1 Tipos comunes de abrasivos y sus aplicaciones

| Tipos de abrasivos | Nombre del abrasivo | Ámbito de aplicación |

| Serie de óxido de aluminio | Alúmina fundida marrón | Se utiliza principalmente para el desbaste y el rectificado de precisión de hierro fundido, acero y latón. |

| Alúmina fundida blanca | Se utiliza principalmente para el rectificado de precisión de acero templado, acero rápido, acero de alto contenido en carbono y piezas de paredes finas. | |

| Óxido de cromo | Se utiliza principalmente para el rectificado de herramientas de medición, piezas de instrumentos y superficies que requieren un bajo valor de rugosidad superficial. | |

| Alúmina monocristalina | Se utiliza principalmente para rectificar materiales de alta resistencia y dureza | |

| Serie Carburo | Carburo negro | Se utiliza principalmente para el rectificado de piezas fundidas de cobre negro, bronce, aluminio, mármol, granito, cerámica y vidrio. |

| Carburo de aluminio | Se utiliza principalmente para rectificar carburo cementado, acero endurecido, etc. | |

| Carburo de boro | Se utiliza principalmente para el rectificado de piezas de trabajo de carburo cementado, acero templado, vidrio óptico y materiales de piedras preciosas, especialmente adecuado para el rectificado grueso de piezas de trabajo con mayor tolerancia. | |

| Diamante | Diamante sintético | Se utiliza principalmente para el desbaste y el rectificado de precisión de carburo cementado, gemas sintéticas, semiconductores y otros materiales frágiles de gran dureza. |

| Otras series de óxidos | Óxido de hierro | Rectificado y pulido de precisión de acero, hierro, vidrio y otros materiales |

| Óxido de cromo |

2) Modelos y aplicaciones habituales de abrasivos

Los polvos abrasivos se utilizan generalmente para el rectificado basto; cuanto mayor es el número de granos, más fino es el abrasivo. Los micropolvos se utilizan generalmente para el rectificado de semiprecisión y el rectificado de precisión; cuanto menor es el número, más fino es el grano, como se muestra en la Tabla 2.

Tabla 2 Modelos comunes de abrasivos

| Granulometría de molienda | Utilice | Rugosidad superficial alcanzable Ra/μm |

| F100~F220(Polvo) | Desbaste de piezas en general | 3.2~0.04 |

| F280 o F320~F400(Micro Polvo) | Proceso de desbaste de piezas en general | 0.2~0.1 |

| F500~F800(Micro Polvo) | Rectificado fino de piezas generales, rectificado semifino de piezas de precisión | 0.1~0.05 |

| F1000 o F1200 abajo (micro polvo) | Rectificado fino de piezas de precisión | 0,05 o más fino |

(2) Agente abrasivo

Al preparar manualmente los agentes abrasivos, debe hacerse una selección razonable del tamaño de las partículas abrasivas (véase la Tabla 1), y luego mezclarlas con una cierta proporción de ácido esteárico, aceite de dilución (queroseno, gasolina, aceite de motor), etc.

Para preparar un agente de molienda gruesa, se pueden utilizar 8% (por fracción de masa, lo mismo abajo) de abrasivo (polvo de molienda o micro polvo), 4% de ácido esteárico, 8% de ácido oleico, 40% de aceite de transformador y queroseno cada uno, más una pequeña cantidad de cera de abejas, etc. Para la molienda fina, no se añade ácido oleico y se utiliza más queroseno.

Con la continua promoción y aplicación de la tecnología de rectificado, la pasta de rectificado hecha de abrasivo, líquido lubricante y ácido esteárico es ahora ampliamente utilizada. Cuando se utiliza, la pasta abrasiva se diluye con aceite de motor y luego se utiliza. Los componentes comunes de la pasta de rectificado incluyen abrasivo de diamante 40%, óxido de cromo 20%, ácido esteárico 25%, aceite de condensador 10% y queroseno. Consulte la información del producto correspondiente cuando lo utilice.

(3) Herramientas de lapeado

1) Material de la herramienta de lapeado

El principio para seleccionar las herramientas de lapeado es que la dureza del material de la herramienta debe ser inferior a la del abrasivo y, por lo general, los materiales blandos y resistentes al desgaste dan mejores resultados. Entre ellos, la fundición dúctil, el acero de bajo carbono, el cobre y el aluminio son los más adecuados para las herramientas de lapeado incrustadas, la aleación Babbitt es adecuada para el rectificado de precisión de cojinetes, el vidrio y los tejidos de poliéster se utilizan principalmente para el pulido, mientras que los materiales de madera dura y las herramientas de lapeado de cuero son los más adecuados para el pulido de metales no ferrosos. metales.

2) Estructuras y formas habituales de las herramientas de lapeado

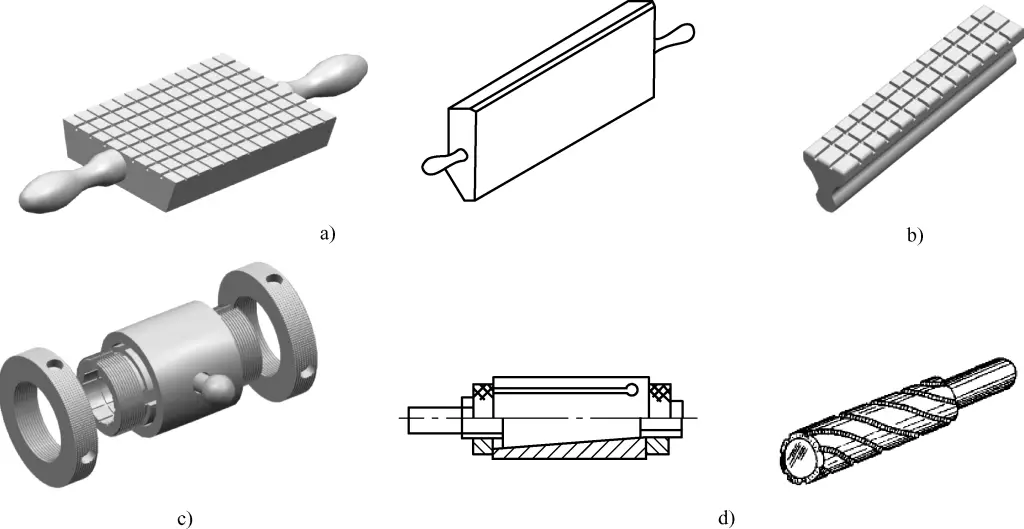

Por lo general, la estructura de la herramienta de lapeado debe adaptarse a la forma de la superficie de la pieza que se va a lapear. Como se muestra en la figura 2a, los platos de lapeado son adecuados principalmente para lapear grandes superficies planas. Los platos de lapeado con ranuras se suelen utilizar para el lapeado de superficies rugosas, mientras que los platos lisos se suelen utilizar para el lapeado de superficies finas.

Las placas de lapeado en forma de barra mostradas en la figura 2b son adecuadas principalmente para el lapeado de piezas de trabajo estrechas y largas en forma de barra y ranuras internas; la figura 2c muestra un manguito de lapeado de uso común, adecuado para el lapeado de superficies cilíndricas externas; la figura 2d muestra una herramienta de lapeado utilizada principalmente para el lapeado de superficies cilíndricas internas. Al igual que las placas de lapeado, las barras de lapeado con ranuras curvas se suelen utilizar para el lapeado basto de orificios internos, mientras que las superficies cilíndricas externas lisas se suelen utilizar para el lapeado fino de orificios internos.

a) Placa de lapeado grande

b) Placa de lapeado para superficies planas estrechas

c) Manguito de lapeado para superficies cilíndricas exteriores

d) Barra de lapeado para superficies cilíndricas interiores

3. Permiso de molienda y dosis de molienda

(1) Indemnización por esmerilado

Generalmente es apropiado tener una tolerancia de rectificado de 0,005~0,03mm. El principio de selección específico se puede referir como sigue:

1) Dependiendo de la geometría y los requisitos de precisión de la pieza, las áreas más grandes o las formas más complejas que requieran una gran precisión deben tener un margen de rectificado mayor, aproximadamente 0,03 mm de rectificado en 100 mm de longitud.

2) Si la calidad del preprocesado (el paso anterior, como el esmerilado fino, el raspado, etc.) es alta, la tolerancia de esmerilado puede ser menor, de unos 0,015 mm o menos en una longitud de 100 mm; de lo contrario, se debe tomar una tolerancia de esmerilado mayor.

3) Desde un punto de vista práctico, en el caso de piezas con elevados requisitos de precisión posicional, de doble cara y de múltiples caras, y en las que no se dispone de equipos que garanticen la calidad durante el preprocesamiento, la tolerancia de rectificado debe considerarse de forma práctica.

(2) Dosis de molienda

Basándose en la experiencia, la presión de molienda puede seleccionarse a partir de la Tabla 3.

Tabla 3 Tabla de selección de la presión de rectificado

| Tipo de rectificado | Presión de rectificado / MPa | |||

| Plano | Círculo exterior | Agujero interior | Otros | |

| Rectificado a presión | 0.01-0.1 | 0.05-0.15 | 0.04-0.16 | 0.03-0.1 |

| Recubrimiento Rectificado | 0.1-0.25 | 0.15~0.25 | 0.12~0.28 | 0.08~0.12 |

Nota: El rango de diámetro del orificio interior es de ϕ5~ϕ20mm.

Basándose en la experiencia, la velocidad de molienda puede seleccionarse a partir de la Tabla 4.

Tabla 4 Tabla de selección de la velocidad de rectificado

| Tipo de rectificado | Velocidad de rectificado /(m/min) | ||||

| Una cara | Doble cara | Círculo exterior | Agujero interior | Otros | |

| Rectificado a presión | 10~30 | 10~15 | 10~25 | 10~20 | 2~8 |

| Recubrimiento Rectificado | 20~120 | 20~60 | 50~75 | 50~100 | 10~70 |

Nota: 1. Para materiales más blandos o requisitos de alta precisión, la velocidad puede ajustarse a un valor inferior.

2. El intervalo de diámetro del orificio interior es de ϕ6~ϕ10mm.

II. Habilidades operativas básicas

1. Proceso de rectificado plano

1) Limpie las superficies de trabajo de la herramienta de rectificado y la pieza a rectificar.

2) Aplique el agente abrasivo uniformemente sobre la placa abrasiva.

3) Fije la superficie de la pieza que debe rectificarse a la placa de rectificado.

4) Trayectoria de rectificado. El movimiento de rectificado lineal puede conseguir una mayor precisión geométrica y es adecuado para planos estrechos y largos con escalones, pero es difícil conseguir valores bajos de rugosidad superficial.

El movimiento de rectificado en forma de figura-8 se utiliza para rectificar pequeñas piezas planas, permitiendo que las dos superficies que se rectifican mantengan un contacto uniforme, lo que ayuda a mejorar la calidad del rectificado.

5) Controlar la velocidad y la presión de rectificado durante el proceso de rectificado (como se ha mencionado anteriormente). Para lograr mejores resultados de rectificado, la presión y la velocidad aplicadas pueden ajustarse de forma flexible dentro de un rango determinado.

Durante el esmerilado grueso o el esmerilado de piezas duras más pequeñas, se puede utilizar una presión más alta y una velocidad más lenta. Para el esmerilado fino o el esmerilado de piezas más grandes, debe aplicarse una presión menor y una velocidad más rápida.

6) Después de rectificar durante un tiempo, se debe invertir la pieza o ajustar el ángulo de rectificado para evitar un rectificado desigual.

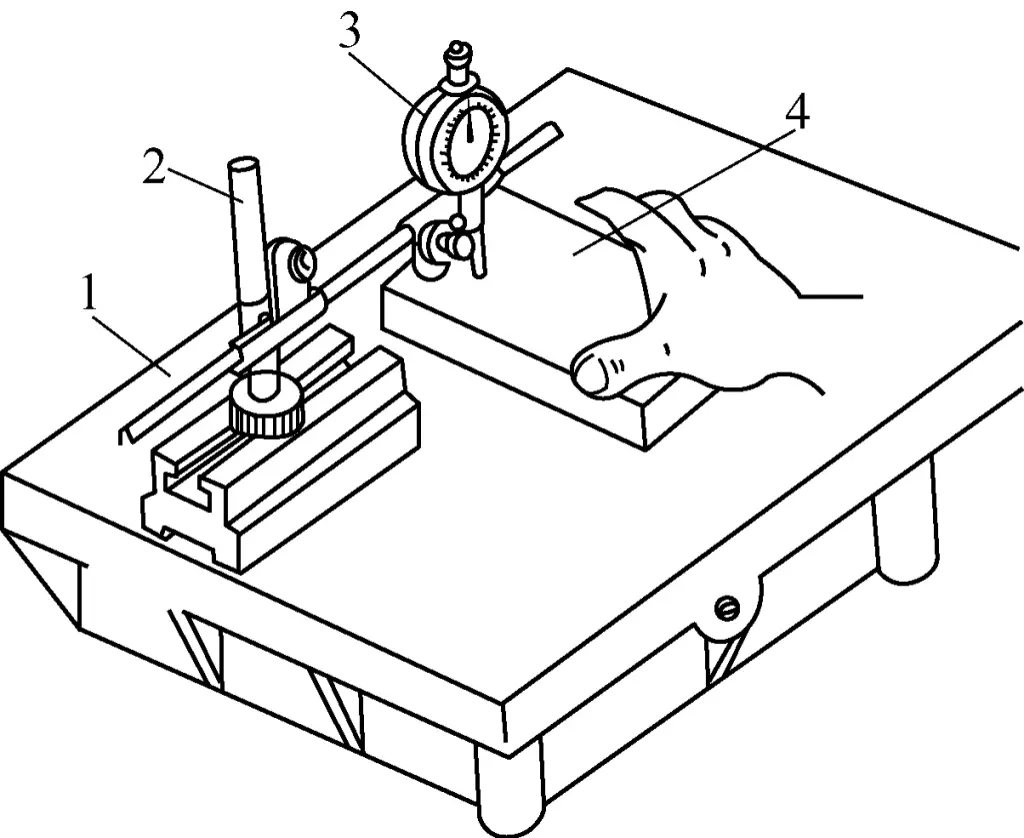

7) Como se muestra en la figura 3, compruebe el error de planeidad de la superficie rectificada con un reloj comparador. Si el grosor del esmerilado es desigual, aplique mayor presión en las zonas más gruesas y vuelva a esmerilar para corregirlo.

1-Placa de inspección

Soporte para 2 indicadores

Medidor de 3 esferas

4-piezas de trabajo

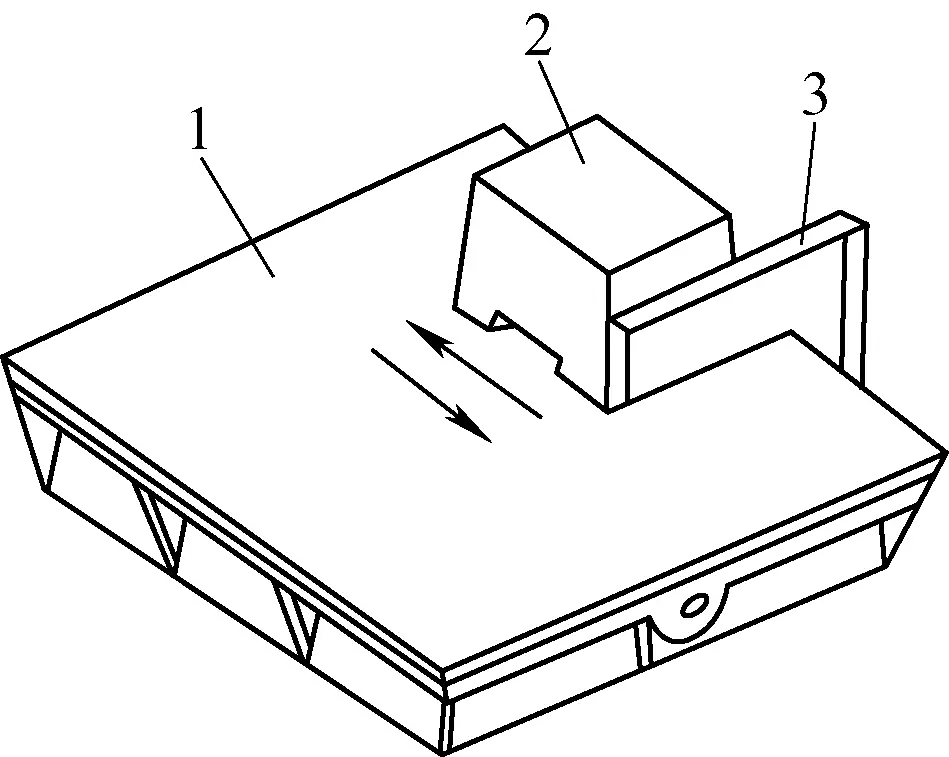

8) Cuando se rectifican planos estrechos, la plancha de apoyo puede utilizarse para mover la pieza que se está rectificando a fin de eliminar el fenómeno de rebote durante el rectificado, lo que permite un movimiento suave de la pieza. Como se muestra en la Figura 4, demuestra el método de rectificado para la superficie estrecha interior de una regla de ángulo recto.

1-Placa

Plancha de 2 espaldas

Regla de 3 ángulos rectos

2. Proceso de rectificado de superficies cilíndricas

El rectificado de las superficies cilíndricas interiores y exteriores puede realizarse de forma puramente manual o con una máquina herramienta junto con la operación manual. Sin embargo, la calidad y la eficacia del rectificado manual no son elevadas, por lo que suele emplearse este último método.

(1) Proceso de rectificado de superficies cilíndricas interiores

El proceso de rectificado se ilustrará con un ejemplo de rectificado de un manguito.

1) Indemnización por esmerilado

La tolerancia de rectificado debe determinarse en función del tamaño y la precisión de la pieza, generalmente dentro del intervalo de tolerancia de la pieza. El principio es que la tolerancia de rectificado no debe superar los 0,005 mm, y el grosor de la capa de metal eliminada en cada rectificado no debe superar los 0,002 mm.

2) Método de rectificado para piezas tipo manguito

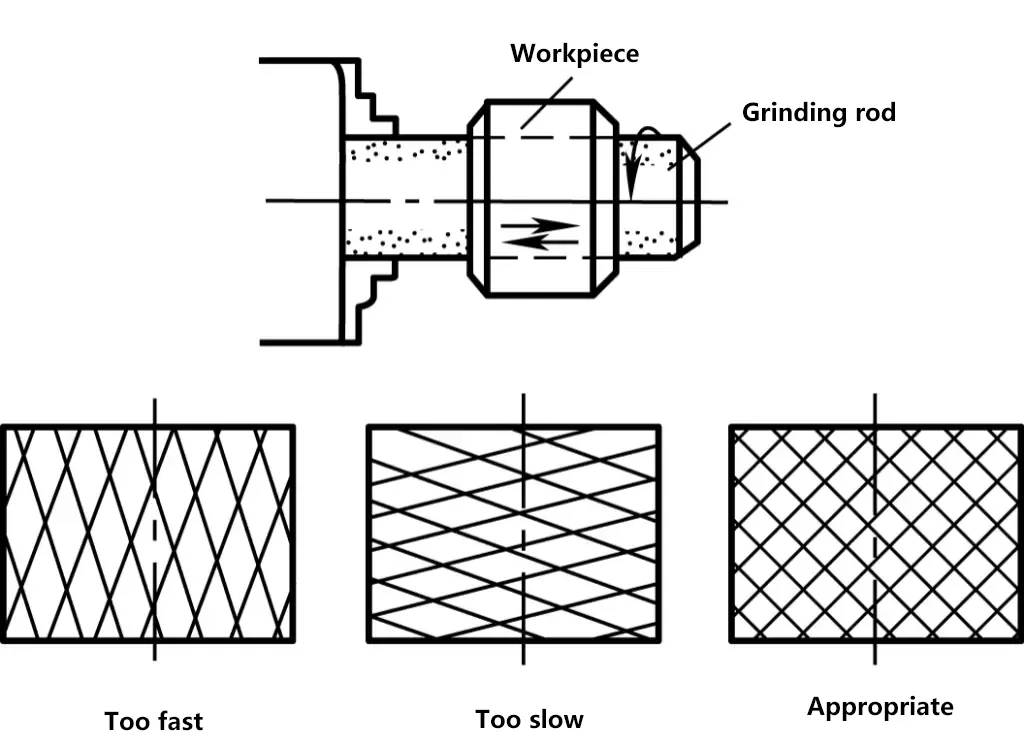

Cuando se sustituye un manguito de menor diámetro, puede utilizarse una combinación de rectificado manual y mecánico. Para diámetros interiores mayores, puede utilizarse el rectificado manual. Como se muestra en la Figura 5, el método específico de operación de rectificado es el siguiente:

1) Sujete firmemente la varilla de rectificado en el mandril del torno y gírela; a continuación, coloque el manguito en la varilla de rectificado para rectificar. Generalmente, la longitud de la parte de trabajo de la varilla de rectificado es de 1,5 a 2 veces la longitud de la pieza de trabajo.

2) Aplique el agente abrasivo uniformemente sobre la superficie interior del manguito. Empuje el manguito manualmente, realizando el rectificado mediante la rotación de la varilla de rectificado y el movimiento alternativo del manguito a lo largo de la dirección axial en la varilla de rectificado.

3) La velocidad general de la barra de rectificado es de 100 r/min para diámetros inferiores a ϕ100 mm, y de 50 r/min para diámetros superiores a ϕ100 mm. La velocidad de vaivén de la pieza puede controlarse en función del patrón de red que aparece durante el rectificado. Cuando aparece un patrón de 45°, indica que la velocidad de movimiento del manguito es la adecuada.

4) Precauciones operativas para el rectificado de manguitos

- Durante el esmerilado grueso o el esmerilado de manguitos con diámetros interiores más pequeños, aplique una presión más alta y una velocidad más lenta. Para el esmerilado fino o manguitos más grandes, utilice una presión más baja y una velocidad más rápida.

- Cuando se utilice el rectificado puramente manual, asegúrese de mantener el centro del manguito lo más vertical posible con respecto al suelo para evitar el rectificado excéntrico.

- Asegúrese de que no se mezclan impurezas en el agente abrasivo para evitar rayar la superficie interior del manguito.

- El agente abrasivo debe aplicarse fina y uniformemente sobre la superficie interior del manguito, evitando una aplicación desigual.

- Limpie rápidamente cualquier agente abrasivo que salga del orificio para evitar que se expanda el borde del orificio.

- Después de rectificar durante un tiempo, debe prestarse atención a invertir y cambiar la dirección de rectificado para evitar la ovalidad y la conicidad en el orificio del manguito.

- El manguito no debe sujetarse con demasiada fuerza para evitar que se arquee y se deforme.

- Durante el rectificado, si la temperatura supera los 50℃, deje de rectificar.

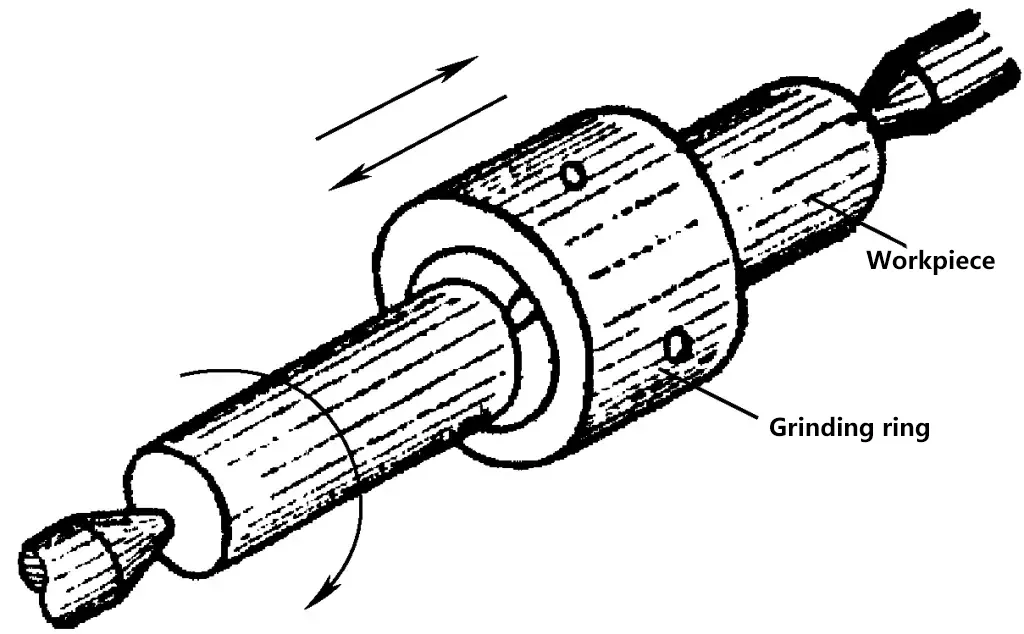

(2) Proceso de rectificado de superficies cilíndricas exteriores

El método de funcionamiento y las precauciones son similares a los del rectificado cilíndrico interior de superficies. Durante el rectificado, primero sujete la pieza de trabajo en la máquina, como se muestra en la figura 6. Aplique una capa fina y uniforme de agente de rectificado en la superficie cilíndrica exterior de la pieza de trabajo, coloque la herramienta de rectificado, ajuste la holgura de rectificado (que puede ajustarse en función de las tolerancias de rectificado grueso y fino), a continuación, arranque la máquina y sujete manualmente el manguito de rectificado para que se mueva hacia delante y hacia atrás a una velocidad uniforme a lo largo de toda la longitud axial de la pieza de trabajo sin detenerse en ningún segmento.

Simultáneamente, el manguito de rectificado también debe girar intermitentemente para eliminar el error de redondez causado por el peso de la pieza de trabajo o la herramienta de rectificado. Después de rectificar durante un cierto tiempo, se debe comprobar la calidad del rectificado. Si se detecta una redondez fuera de tolerancia, márquela adecuadamente, ajuste la holgura y céntrese en el rectificado de las áreas marcadas. Si se detectan errores de conicidad en la pieza de trabajo, invierta la herramienta de rectificado o la pieza de trabajo, vuelva a ajustar la holgura de rectificado y realice el rectificado correctivo.