1. Técnicas de corte y perforación

Todas las técnicas de corte térmico suelen requerir la creación de un pequeño orificio en el material, excepto en algunos casos en los que el proceso puede comenzar desde el borde de la chapa.

Anteriormente, en las combinaciones de punzonadoras láser, un punzón creaba inicialmente un orificio, seguido de un corte por láser a partir de ese pequeño orificio. Para las máquinas de corte por láser sin dispositivos de punzonado, existen dos métodos básicos de perforación:

Perforación explosiva - La irradiación láser continua forma una fosa en el centro del material y, a continuación, una corriente de oxígeno coaxial con el rayo láser elimina rápidamente el material fundido, formando un agujero.

Por lo general, el tamaño del orificio está relacionado con el grosor de la chapa, siendo el diámetro medio de perforación por granallado la mitad del grosor.

Así, la perforación por granallado crea orificios más grandes y no circulares en chapas más gruesas, que son inadecuados para piezas que requieren gran precisión y sólo son aptos para materiales de desecho.

Además, dado que la presión de oxígeno utilizada para la perforación es la misma que la utilizada para el corte, las salpicaduras son significativas.

Perforación del pulso - Un láser de impulsos de alta potencia de pico funde o vaporiza una pequeña cantidad de material. A menudo se utiliza aire o nitrógeno como gas auxiliar para minimizar la expansión del orificio debida a la oxidación exotérmica, y la presión del gas es inferior a la del oxígeno utilizado durante el corte.

Cada pulso láser produce un pequeño chorro de partículas que penetra gradualmente en el material, por lo que perforar láminas gruesas puede llevar unos segundos. Una vez finalizada la perforación, el gas auxiliar se sustituye inmediatamente por oxígeno para el corte.

Este método produce orificios más pequeños y una calidad de perforación superior a la de la perforación por chorro. Los láseres utilizados para ello no solo deben tener una elevada potencia de salida, sino que, lo que es más importante, las características temporales y espaciales del haz deben ser óptimas.

En consecuencia, los láseres de CO2 de flujo transversal típicos no suelen ser adecuados para corte por láser requisitos. Además, la perforación por pulsos requiere un sistema de control de gas fiable para gestionar el tipo de gas, los cambios de presión del gas y el control del tiempo de perforación.

En los casos en los que se utiliza la perforación por impulsos, para obtener cortes de alta calidad, debe prestarse especial atención a la transición de la perforación por impulsos en reposo al corte continuo a velocidad constante.

En teoría, las condiciones de corte, como la distancia focal, la posición de la boquilla y la presión del gas, pueden modificarse durante la fase de aceleración, pero en la práctica, el plazo es demasiado corto para que estos cambios sean factibles.

En la producción industrial, ajustar la potencia media del láser es un enfoque más realista, concretamente modificando la anchura del pulso, cambiando la frecuencia del pulso o ajustando simultáneamente la anchura y la frecuencia del pulso. Los resultados prácticos indican que el tercer método ofrece el mejor resultado.

2. Análisis de la deformación en el corte de agujeros pequeños (diámetro menor que el espesor de la chapa)

Esto se debe a que la máquina herramienta (concretamente las cortadoras láser de alta potencia) no utilizan un método de perforación por chorro al procesar orificios pequeños, sino que emplean un método de perforación pulsante (punción suave).

El resultado es una energía láser excesivamente concentrada en un área pequeña, que quema y deforma la zona no procesada y afecta a la calidad del trabajo. En estos casos, debemos modificar el programa de mecanizado de perforación pulsante (punción suave) a perforación por chorro (punción ordinaria) para rectificar el problema.

Por el contrario, para las cortadoras láser de menor potencia, es mejor utilizar el método de perforación pulsante para lograr una mejor suavidad de la superficie durante el procesamiento de orificios pequeños.

3. Soluciones a las rebabas que aparecen en las piezas al cortar con láser acero con bajo contenido en carbono

Basado en los principios de funcionamiento y diseño de Corte por láser CO2hemos analizado las siguientes razones principales que contribuyen a la formación de rebabas en las piezas de trabajo:

- Posicionamiento incorrecto del foco láser hacia arriba y hacia abajo, lo que requiere una prueba de la posición del foco y un ajuste de acuerdo con el desplazamiento del foco;

- Potencia de salida del láser insuficiente, lo que requiere una comprobación del funcionamiento del generador láser y, si es normal, la observación y el ajuste de los valores de salida correctos en el botón de control del láser;

- Velocidad de la línea de corte demasiado lenta, lo que requiere un aumento de la velocidad de la línea durante el control operativo;

- Pureza inadecuada del gas de corte, lo que requiere un suministro de gas de trabajo de corte de alta calidad;

- Desplazamiento del enfoque del láser, que requiere una prueba de la posición de enfoque y un ajuste basado en el desplazamiento del enfoque;

- Inestabilidad de la máquina herramienta debido a un tiempo de funcionamiento prolongado, en cuyo caso es necesario parar y volver a arrancar.

4. Análisis de la formación de rebabas en láser Corte de acero inoxidable y chapas con revestimiento de aluminio y zinc

La aparición de la situación anterior considera principalmente los factores que conducen a la formación de rebabas durante el corte de acero con bajo contenido en carbono.

Sin embargo, el simple aumento del velocidad de corte no es la solución, ya que a veces da lugar a una penetración incompleta de la chapa, una situación especialmente destacada cuando se procesan chapas recubiertas de aluminio-cinc.

En este punto, es necesario considerar otros factores relacionados con la máquina herramienta, como si es necesario sustituir la boquilla o si hay inestabilidad en el movimiento del raíl.

5. Análisis del corte por láser incompleto

Tras el análisis, se constata que las siguientes situaciones son las principales causas de un procesamiento inestable:

- La boquilla seleccionada del cabezal láser no coincide con el grosor de la hoja de procesado;

- La velocidad de la línea de corte por láser es demasiado rápida, lo que requiere un control operativo para reducir la velocidad de la línea.

Además, es importante señalar que cuando el L3030 máquina de corte por láser corta chapas de acero al carbono de más de 5 mm, es necesario sustituir una lente láser de 7,5″ de distancia focal.

6. Solución para chispas anormales durante el corte de acero de bajo carbono

Esta situación puede afectar a la suavidad de la sección de corte y a la calidad de procesamiento de las piezas.

En este caso, con todos los demás parámetros normales, hay que tener en cuenta lo siguiente: el desgaste de la boquilla del cabezal láser (NOZZEL) - la boquilla debe sustituirse oportunamente.

Si no se puede sustituir una boquilla nueva, se debe aumentar la presión del gas de trabajo de corte; las roscas en la conexión de la boquilla y el cabezal láser están flojas.

El corte debe detenerse inmediatamente, debe comprobarse el estado de conexión del cabezal láser y deben volver a colocarse correctamente las roscas.

7. Selección de los puntos de perforación durante el proceso de corte por láser

El principio de funcionamiento del rayo láser durante el proceso de corte por láser es el siguiente: En el proceso, se forma una fosa en el centro del material tras la irradiación continua del láser. Esta fosa se elimina rápidamente mediante un flujo de aire de trabajo coaxial, creando un orificio en el material.

Este orificio es similar al orificio de roscado en el corte por hilo, donde el rayo láser inicia el corte del contorno.

Típicamente, la dirección de la trayectoria del rayo láser de trayectoria óptica volante es perpendicular a la dirección tangente del contorno de corte de la pieza procesada.

Por lo tanto, desde el momento en que el rayo láser comienza a penetrar en la placa de acero hasta que entra en el corte del contorno de la pieza, se produce un cambio significativo en su velocidad de corte en la dirección vectorial: una rotación de 90°.

La dirección pasa de ser perpendicular a la tangente del contorno de corte a coincidir con ella, es decir, un ángulo de 0° con la tangente del contorno. Este rápido cambio de la dirección vectorial del rayo láser en poco tiempo da como resultado una superficie de corte bastante rugosa en el material procesado.

Por tanto, este aspecto debe tenerse en cuenta al utilizar el corte por láser para procesar piezas.

Generalmente, si no existen requisitos de rugosidad para la superficie de corte de la pieza en el diseño, no es necesario realizar ajustes manuales durante la programación del corte por láser. El software de control puede generar automáticamente puntos de perforación.

Sin embargo, si el diseño requiere un mayor grado de rugosidad para la superficie de corte de la pieza procesada, debe abordarse esta cuestión.

Normalmente, durante la programación del procedimiento de corte por láser es necesario ajustar manualmente la posición inicial del rayo láser, es decir, controlar manualmente los puntos de perforación.

Los puntos de perforación generados originalmente en el programa láser deben desplazarse a una posición razonable para cumplir los requisitos de precisión de la superficie de la pieza procesada.

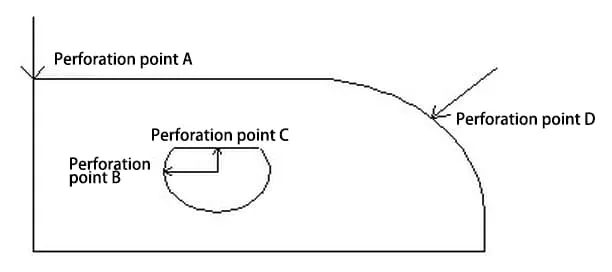

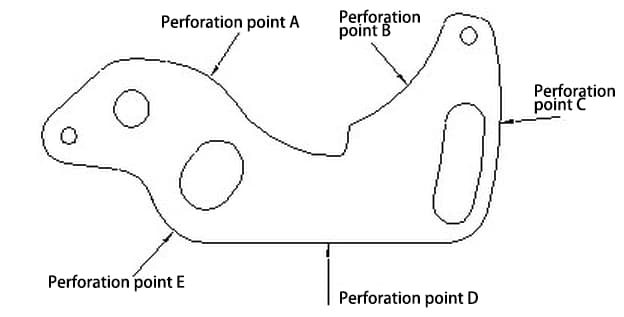

Como se muestra en la figura 1, si este componente requiere precisión en el arco, los puntos de inicio (puntos de perforación) para el programa de corte por láser deben establecerse en A y C, no en B y D. Sin embargo, si la precisión requerida para este componente es sólo para los bordes rectos, los puntos de inicio para el programa de corte por láser deben establecerse en B y D, no en A y C.

Como se muestra en la figura 2, si el diseño de este componente requiere precisión en el arco, el punto inicial (punto de perforación) del programa de corte por láser sólo puede fijarse en el punto D.

Sin embargo, si la pieza sólo requiere precisión en los bordes rectos, podemos seleccionar cualquier punto distinto de D como punto inicial (punto de perforación) al crear el programa de corte por láser.

Corte por láser de piezas de chapa es una técnica de fabricación avanzada. No solo reduce significativamente el ciclo de desarrollo y el coste de fabricación de moldes, sino que también mejora la calidad y la eficiencia de la producción, facilitando la innovación técnica y de equipos en la industria manufacturera.

En las aplicaciones prácticas, es esencial que acumulemos experiencia continuamente, profundicemos en nuestros conocimientos y practiquemos. De este modo, esta nueva tecnología puede contribuir como es debido a aumentar nuestra productividad.