I. Panorama general

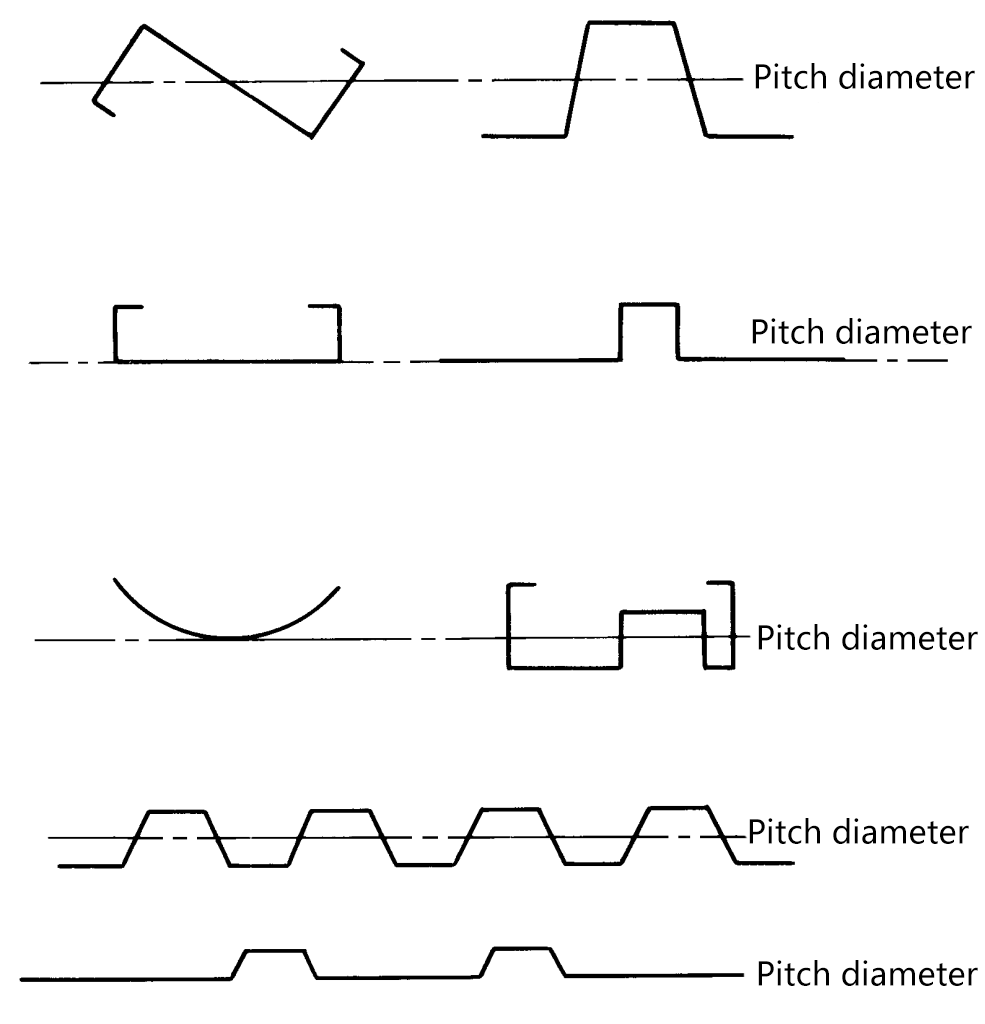

El perfilado de chapas metálicas (denominado simplemente perfilado) es un método de transformación que consiste en hacer pasar una tira larga de metal a través de una serie de rodillos de perfilado dispuestos en línea recta. A medida que los rodillos giran, la tira avanza hacia delante y se dobla secuencialmente para formarse.

El marco del parabrisas del automóvil, las placas inferiores y laterales del carro de hierro, las llantas y guardabarros de la bicicleta, y componentes como la claraboya, la vitrina y la hoja de la ventana en la industria de la construcción, se procesan con este método.

Las principales características del perfilado son:

(1) Alta eficiencia de producción con una necesidad mínima de equipos y trabajadores.

(2) Capaz de fabricar componentes con formas de sección transversal muy complejas, cumpliendo al máximo los requisitos del diseño estructural.

(3) Capaz de lograr una alta calidad de acabado superficial para piezas de diversas formas (manteniendo la calidad superficial del material).

(4) Puede combinarse continuamente con otras operaciones de proceso: soldadura (producción de tubos soldados y llantas de bicicleta), soldadura a baja temperatura (producción de tubos de disipación de calor), curvado, perforado, impresión, longitud fija cizallaenrollado en alambre y cartón, etc.

(5) La principal herramienta de deformación del perfilado, el rodillo tipo, tiene una larga vida útil, y su fabricación es relativamente sencilla y de bajo coste.

(6) El perfilado puede procesar diversos materiales: acero de banda blanda, no ferrosos metales y sus aleaciones, acero inoxidable y muchos otros materiales. El grosor del material puede oscilar entre 0,1 mm y 20 mm, y la anchura puede alcanzar hasta 2000 mm. Teóricamente, la longitud de las piezas puede ser arbitraria, no limitada por las condiciones del equipo.

(7) Alto índice de utilización del material.

(8) Gracias al endurecimiento por deformación uniforme, la rigidez y la resistencia de las piezas mejoran considerablemente.

II. Principio de formación

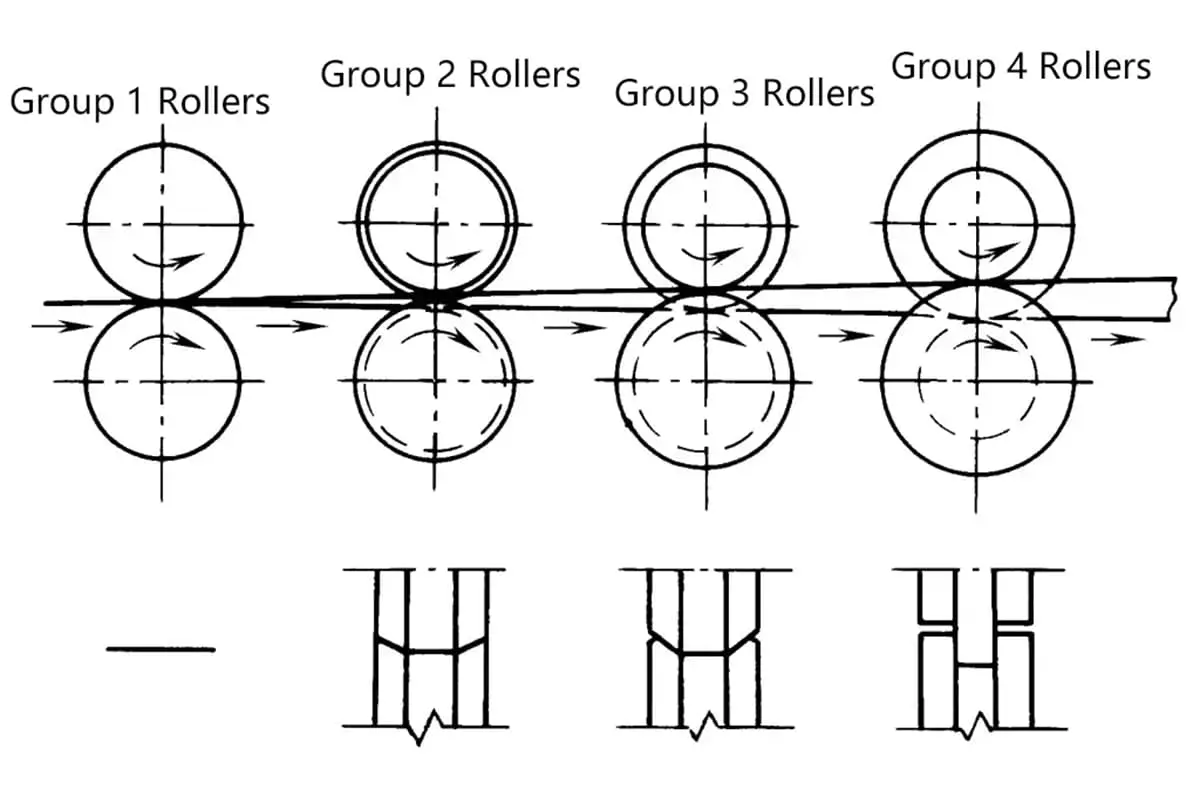

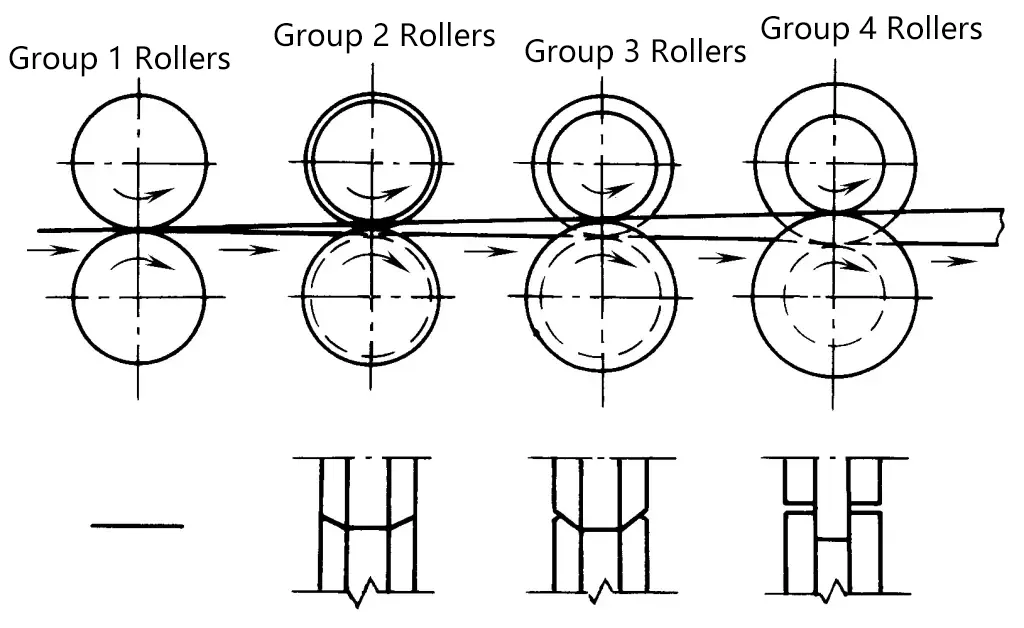

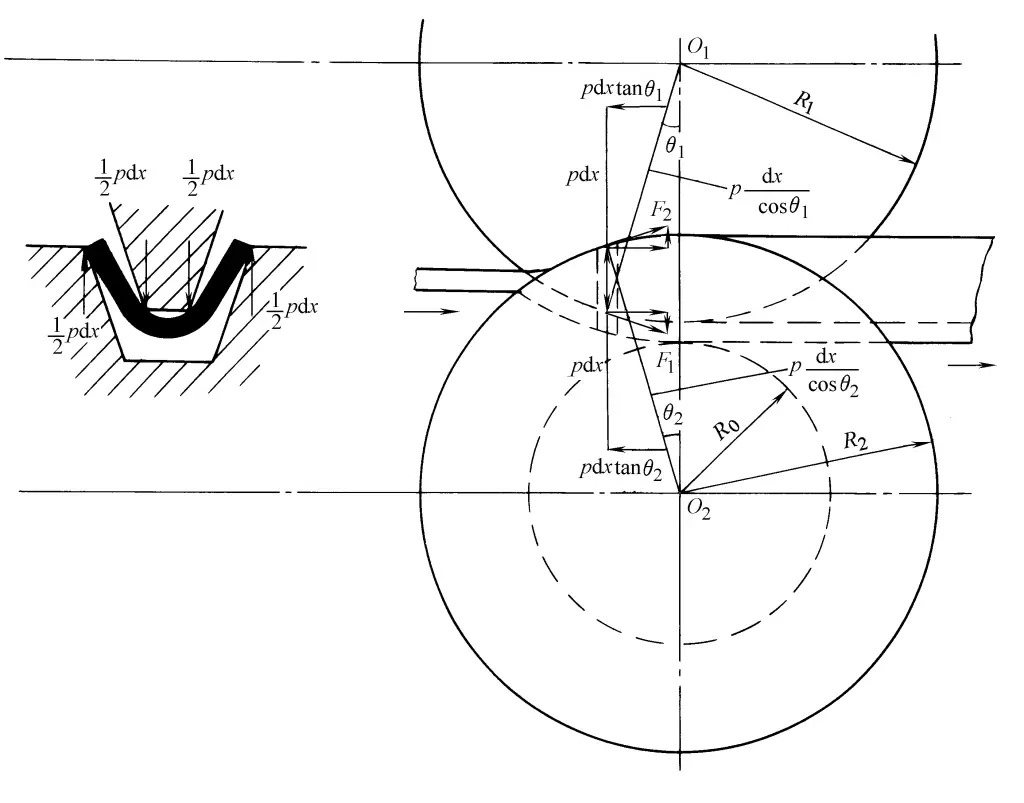

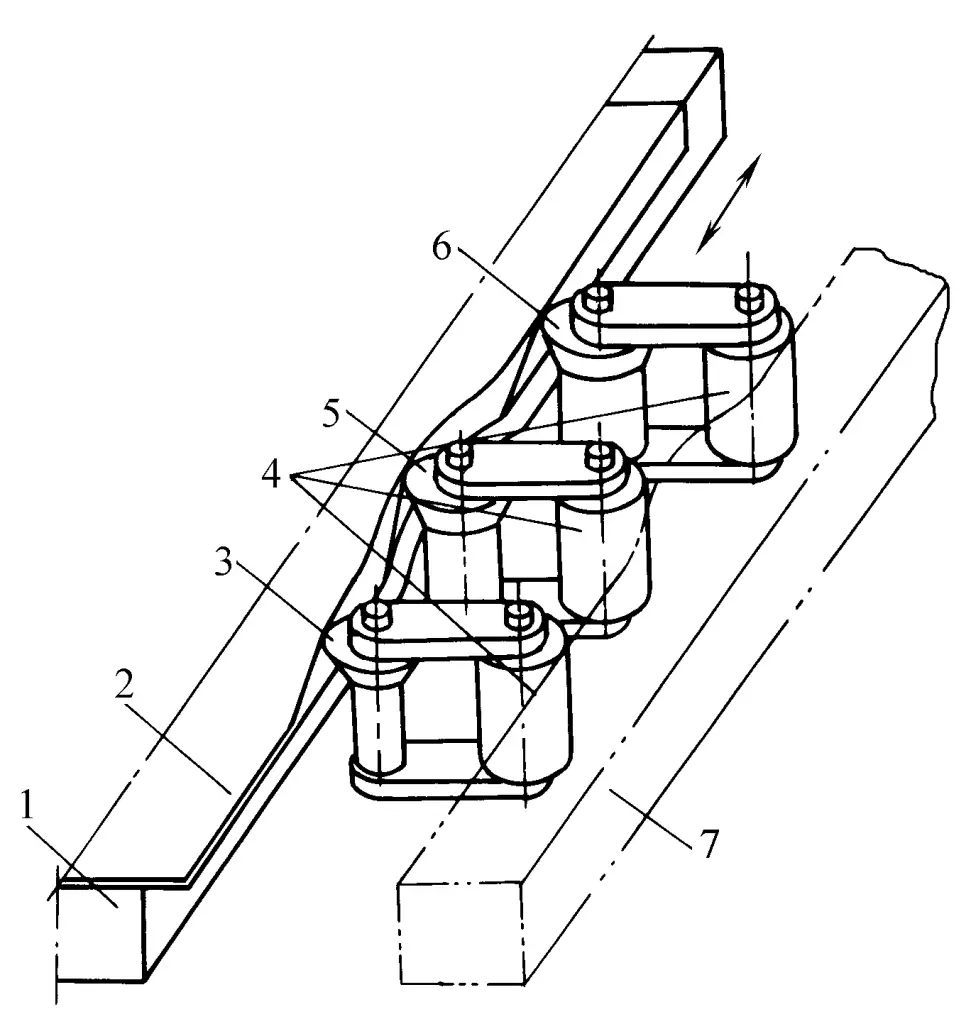

El principio de funcionamiento del perfilado, como se muestra en la figura 1, se consigue doblando y haciendo avanzar el material secuencialmente a través de varios conjuntos de rodillos de conformado. Si nos fijamos en el primer juego de rodillos, el proceso de conformado, como se muestra en la Figura 2, implica que la chapa entra en los rodillos, se dobla mientras avanza y se forma completamente en el centro de los rodillos (sección 4) antes de salir.

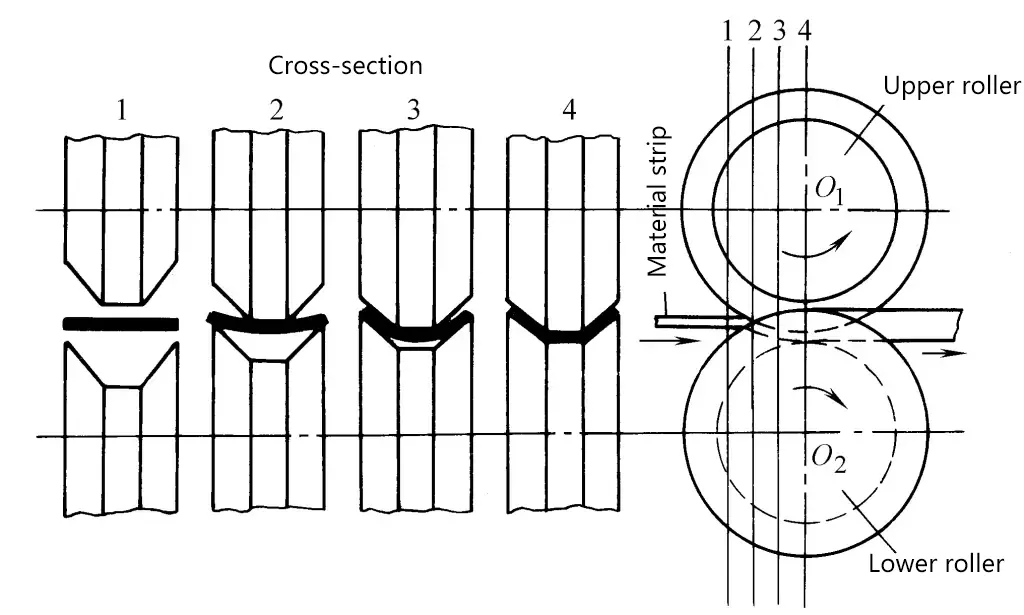

La figura 3 muestra el análisis de la presión de laminación sobre la sección transversal vertical durante el proceso de conformado. A lo largo de una pequeña longitud dx, las componentes verticales de las fuerzas centrales pdx/cosθ 1 pdx/cosθ 2 ejercidas por los rodillos superior e inferior corrigen la flexión. Mientras tanto, las componentes horizontales de las fuerzas centrales pdx-tanθ 1 pdx-tanθ 2 actúan en la dirección de entrada y salida del material.

Si las fuerzas de rozamiento F 1 =μ-pdx/cosθ 1 , F 2 =μ-pdx/cosθ 1 generada por el centro no puede superar las componentes horizontales de las fuerzas centrales pdx-tanθ 1 pdx-tanθ 2 entonces la hoja resbalará y no avanzará.

Según los resultados de las mediciones reales de la distribución de la presión en los rodillos formadores, la presión en los rodillos aumenta desde el lado de entrada y alcanza su máximo en el centro de los rodillos, con lo que también se maximiza la fuerza de fricción que hace avanzar el material. Para facilitar la entrada de los extremos del material, un método eficaz consiste en conformar los extremos en tiras triangulares en la medida de lo posible y alimentarlas rápidamente hacia el centro de los rodillos.

III. Diseño del proceso

1. Determinación de la anchura del espacio en blanco

La anchura de la pieza en bruto laminada, como en el caso del doblado de moldes, se calcula a partir de la longitud desplegada de la capa neutra.

El radio de curvatura de la capa neutra en la parte del arco es

ρ=r+xt

Donde en la fórmula

- r-inner radio de curvatura;

- Espesor de la placa t;

- Coeficiente de desplazamiento de la capa neutra en x.

Para las piezas perfiladas de forma compleja, hay un adelgazamiento inevitable de las esquinas, y la expansión de la anchura después del perfilado puede alcanzar de 2% a 5%.

2. La posición de la sección transversal de la pieza en bruto perfilada en los rodillos

Al planificar el proceso, es necesario seleccionar la posición correcta de la sección transversal de la pieza con respecto a la línea central de los rodillos.

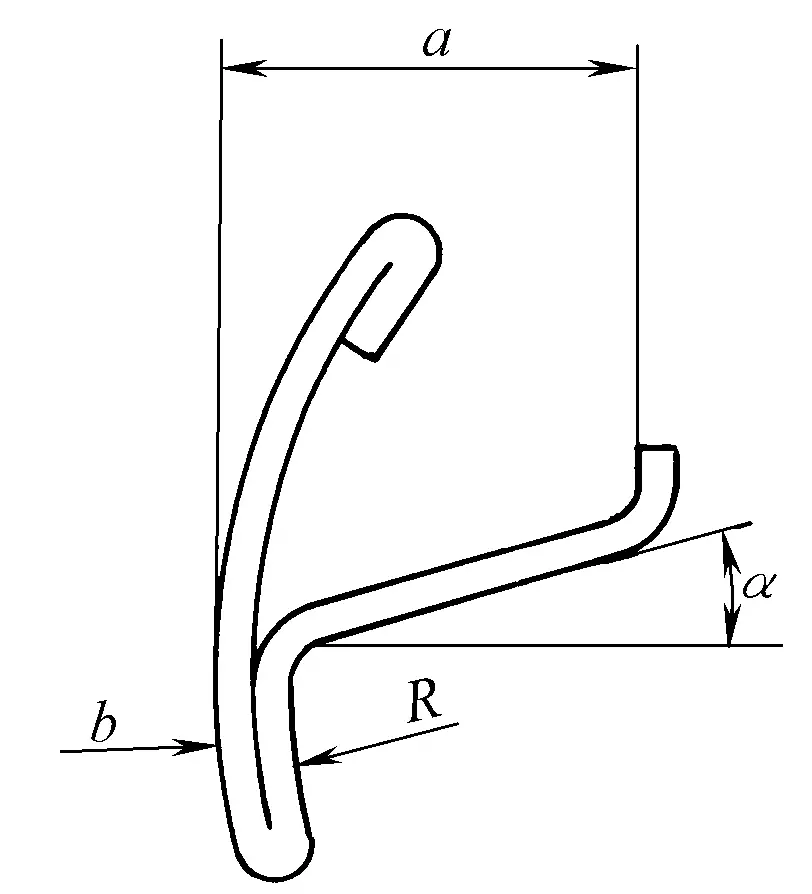

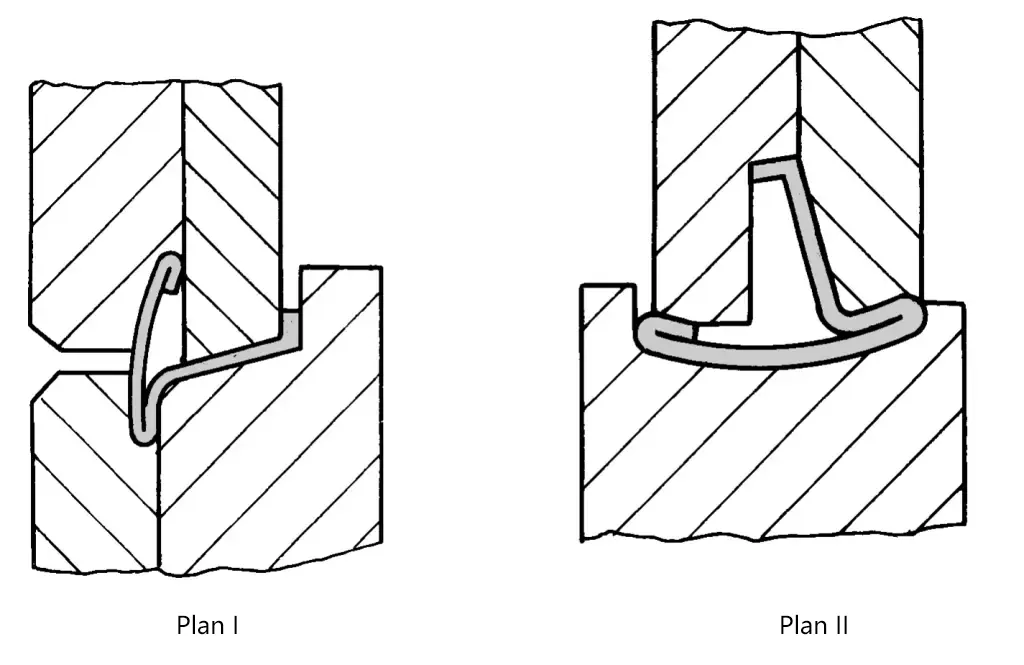

La figura 4 muestra la forma transversal de un embellecedor de parabrisas de automóvil, que también se dobla longitudinalmente tras el perfilado, lo que exige garantizar la dimensión de ensamblaje a y evitar arañazos en la superficie cromada b.

Desde la perspectiva de garantizar la dimensión de montaje a, la opción I de la figura 5 es mejor, pero para evitar rayar la superficie cromada b y facilitar la observación y el ajuste, elegir la opción II es más razonable.

3. Determinación de la línea guía

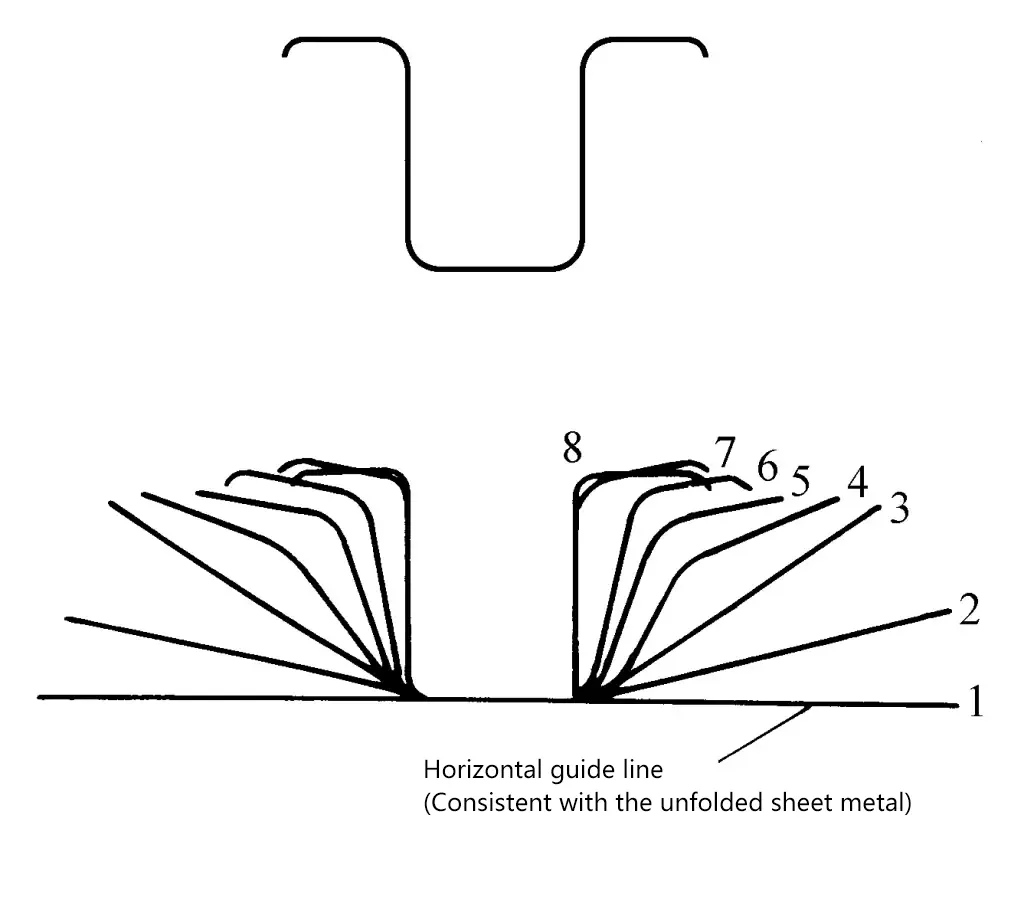

Para desplazar la chapa desde un estado plano hacia delante hasta conformar la forma seccional requerida, se necesitan líneas guía horizontales y verticales. La línea de guía horizontal debe estar siempre en el mismo plano horizontal desde el primer juego de rodillos hasta el último (véase la figura 6), que es la base para determinar el diámetro del círculo de rodillos de conformación.

La línea guía vertical es perpendicular al eje del rodillo, desde el primer juego de rodillos hasta el último, con lo que la cantidad de deformación a ambos lados de la línea guía vertical es igual, lo que constituye una línea de base (véase la figura 7). En una sección simétrica, esta línea guía coincide con la línea central de la sección.

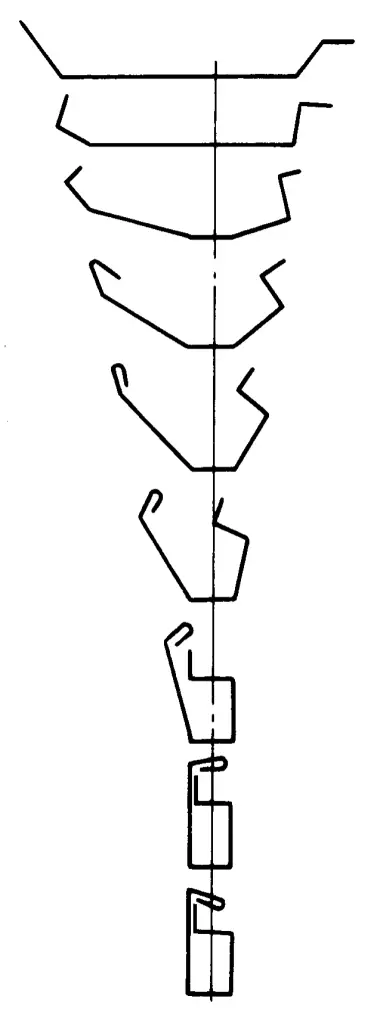

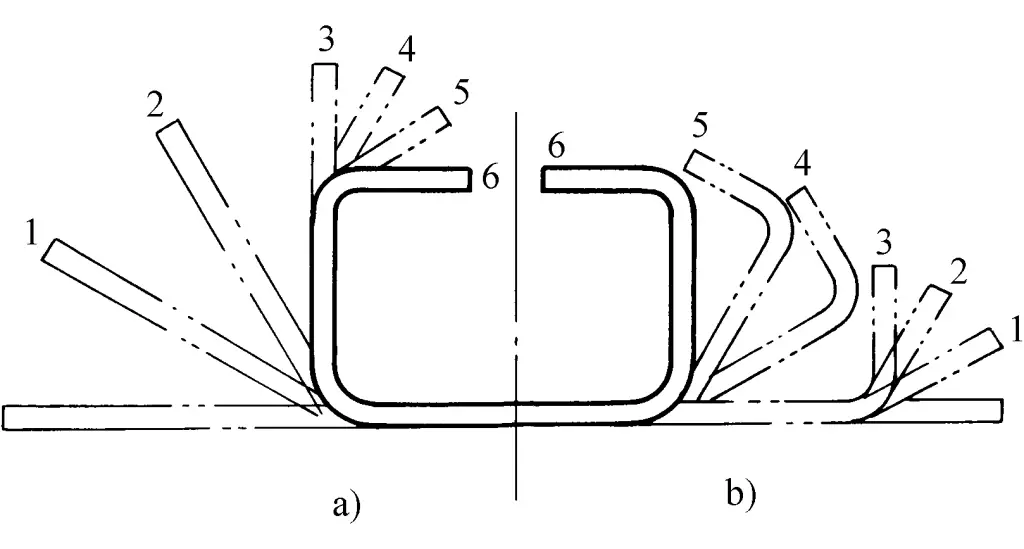

4. Determinación de la secuencia de prensado de rodillos y del ángulo de plegado

Dependiendo de las diferentes formas de la sección prensada con rodillo, se pueden adoptar diferentes secuencias de prensado con rodillo. Por lo general, si se adopta la secuencia de primero el interior y luego el exterior (véase la figura 8a), se consigue que el borde de la pieza en bruto sea recto, se reduce la resistencia al flujo lateral y se facilita la deformación por flexión, con lo que se consigue un buen posicionamiento. Si se adopta la secuencia de doblado de primero el exterior y luego el interior (véase la figura 8b), se puede aprovechar plenamente el efecto de deformación del rodillo de trabajo, mejorando la tendencia de la pieza en bruto a ensancharse.

La selección del ángulo de flexión, con el principio de que el ángulo de una sola curva no supere los valores indicados en el cuadro 1.

Tabla 1 Ángulo máximo recomendado para una sola curva

| Tipo de herramienta | En blanco Grosor / mm | ||

| 0.5 – 0.8 | 0.8 – 1.2 | 1.2 – 1.5 | |

| Rollo principal | 45° | 30° | 22° |

| Rodillo auxiliar (lateral) | 30° | 20° | 15° |

| Placa guía | 20° | 15° | 12° |

En un juego de rodillos, el ángulo doblado al mismo tiempo no debe ser superior a dos. Para compensar la recuperación elástica, deben realizarse correcciones del ángulo de curvatura en los conjuntos posteriores de rodillos de conformación.

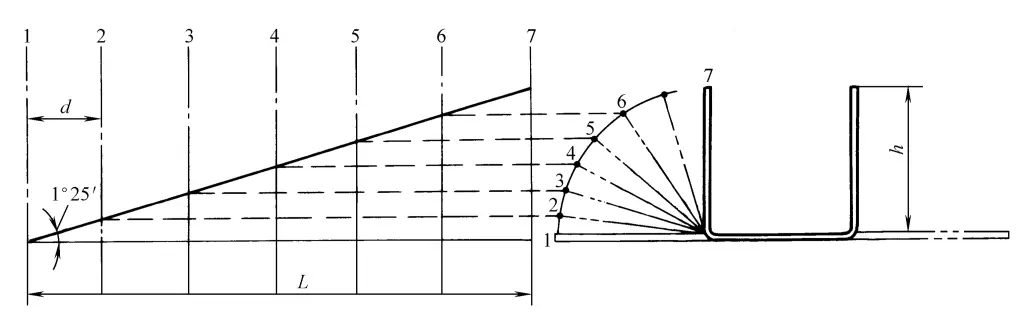

Cuando se forma el ángulo de un borde recto, la altura máxima de la formación debe ajustarse a una relación lineal ascendente (ver Figura 9), y su método de diseño es controlar el ángulo del borde recto de formación (ver Tabla 2).

Tabla 2 Ángulo de subida de la regla perfilada (valor recomendado)

| Material de perfilado | Ángulo ascendente de la regla de conformación |

| Materiales blandos | 3° |

| Acero inoxidable | 1°35′ |

| Materiales metálicos en general | 1°25′ |

5. Determinación del número de grupos de rodillos

Para el conformado de perfiles simples, como se muestra en la Figura 9, el ángulo de subida de la recta de conformado es 1°25', la distancia entre estaciones de rodillos es d, y la longitud total del equipo de conformado es L, entonces el número de grupos de rodillos n puede calcularse mediante la siguiente fórmula

n = L / d = hcot1°25′ / d

Para el conformado de secciones complejas, el número de grupos de rodillos debe determinarse en función de la situación específica. Si se utilizan rodillos de apoyo o rodillos laterales para el mecanizado lateral, puede reducirse el número de rodillos de conformado vertical.

6. Determinación del diámetro del círculo primitivo del rodillo

El diámetro de los rodillos superior e inferior, que es constante, es el diámetro del círculo primitivo del rodillo. El material de conformación puede introducirse sin deslizamiento en el círculo primitivo. Fuera de este punto, en el diámetro del rodillo, se producirá deslizamiento entre el rodillo y el material. Desde una perspectiva ideal, es mejor elegir el círculo de paso en el punto donde el rodillo está sometido a la mayor fuerza, pero estos puntos son diferentes en cada juego de rodillos de conformado. La figura 10 es un ejemplo de la posición del círculo de paso como referencia.

El tamaño del diámetro del círculo de paso debe aumentar aproximadamente 0,4% en cada par de rodillos (0,25% cuando el grosor de la chapa es inferior a 0,3mm), para estirar siempre el material en la dirección de alimentación, asegurando que no se produzca un fenómeno de "acumulación" entre cada par de rodillos que perturbe el proceso de laminado.

IV. Forma del rodillo para piezas de sección variable

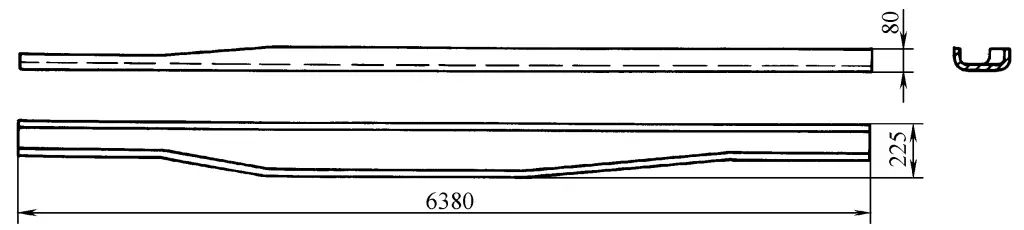

Las formas de rodillo descritas anteriormente se utilizan para piezas con secciones transversales iguales; para las formas de rodillo para piezas de sección transversal variable, a continuación se toma como ejemplo ilustrativo la viga de automóvil.

La figura 11 muestra la forma estructural de un tipo de viga de automóvil. Para fabricar estas piezas en forma de canal de sección variable, en la producción en serie se suelen doblar y conformar con moldes en una prensa: pero en la producción de lotes medianos y pequeños, para reducir la inversión en equipos, también se puede adoptar el proceso de conformado con rodillos.

El prensado con rodillos de vigas para automóviles se realiza en una prensa de rodillos especial. Este tipo de prensa de rodillos utiliza múltiples rodillos de conformación, y los rodillos de conformación deben tener los siguientes movimientos relativos:

(1) Los rodillos de conformación deben tener un movimiento longitudinal relativo a la pieza en bruto.

(2) En función de la forma de la pared lateral de la viga del automóvil, el rodillo de conformación debe realizar un movimiento de perfilado transversal.

La figura 12 muestra un diagrama esquemático de la prensa de rodillos en funcionamiento. El mandril 1 está fijado en la bancada, y su forma coincide con la superficie interior de la viga. La placa 2 se fija sobre el mandril 1. Los rodillos de conformación 3, 5, 6 y el rodillo guía de perfilado 4 están montados en el carro y pueden moverse transversalmente en la ranura del carro. El carro puede realizar un movimiento longitudinal (dirección indicada por la flecha) de vaivén mediante un motor eléctrico a través de cables de acero o cadenas.

1-Mandril

2 losas

3, 5, 6-Rodillos conformadores

Rodillo de 4 guías

7-Plantilla

Cuando el carro avanza, los rodillos de conformación se mueven con él, y apoyándose en el rodillo guía de perfilado para rodar a lo largo de la plantilla 7. La forma de la plantilla 7 coincide con la forma de la pared lateral exterior de la viga, y está fijada en la placa lateral del cuerpo de la máquina. El rodillo guía rueda a lo largo de la plantilla 7, haciendo que cada rodillo formador realice un movimiento de perfilado transversal.

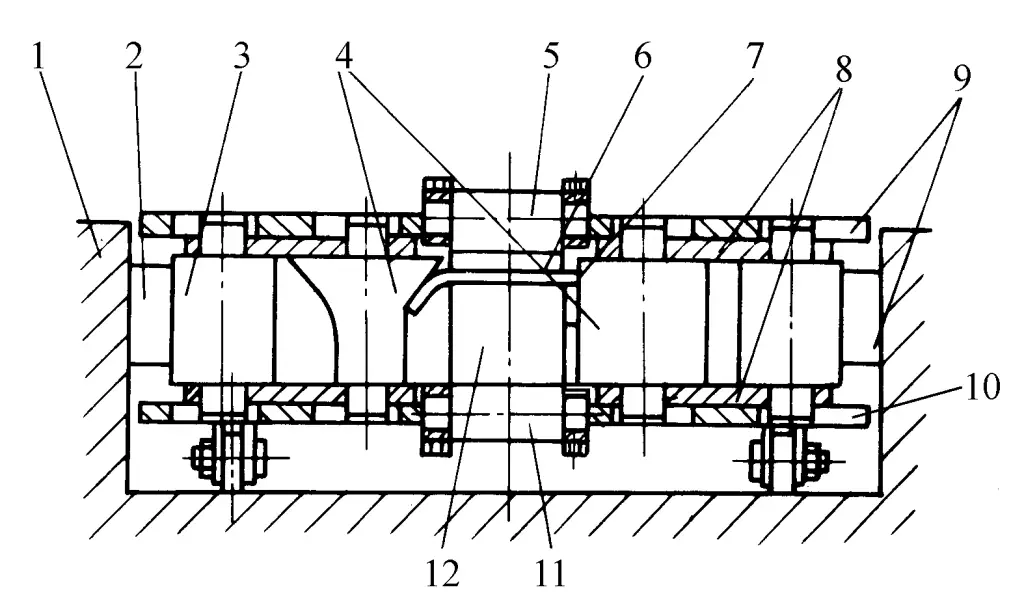

Debido a la superficie cónica de trabajo del rodillo formador que presiona el borde de la placa, el borde de la placa se dobla, y a medida que el ángulo de la superficie cónica de trabajo de cada rodillo formador que pasa por el borde de la placa aumenta sucesivamente, el ángulo de doblado del borde de la placa también aumenta gradualmente, dando como resultado la forma final. La figura 13 muestra una vista esquemática en sección transversal de la prensa de rodillos.

1 - Placa de pared de la cama

2 - Portaplantillas

3 - Rodillo de plantilla

4 - Rodillo conformador

5 - Rodillo prensor superior

6 - Placa de prensa

7 - Pieza

8 - Placa de conexión del rodillo

9 - Tapas superior e inferior

10 - Rueda de soporte del carro de encofrado

11 - Presione el rodillo hacia abajo

12 - Molde central

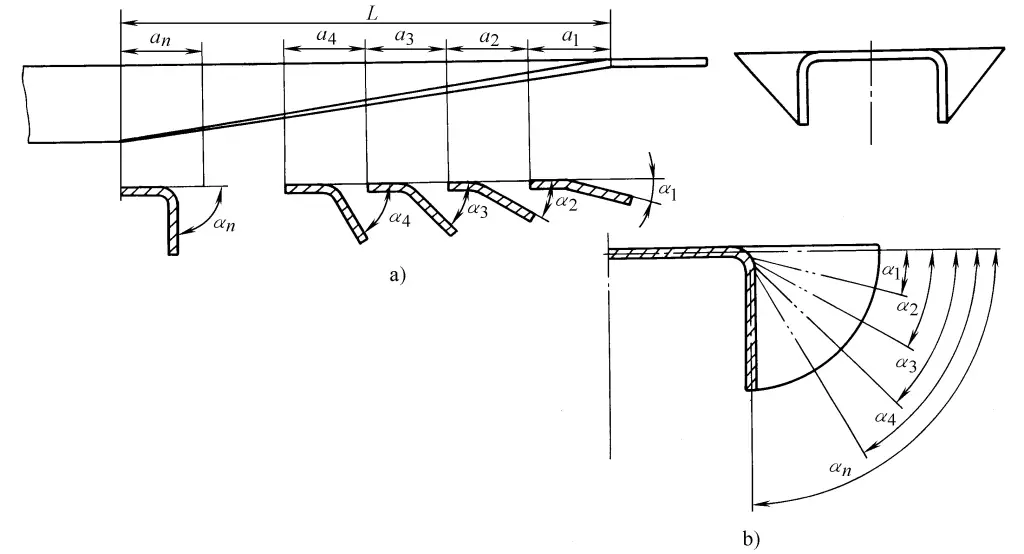

Durante el laminado de la viga, el proceso de deformación del borde de la chapa se muestra en la figura 14. En un instante determinado durante el proceso de laminado, los ángulos de flexión de los bordes de la chapa en cada sección dentro de la zona de deformación L son desiguales, siendo el ángulo de flexión bajo el primer rodillo α 1 y bajo el enésimo rodillo, el borde de la placa se dobla hasta el ángulo α requerido n .

a) Ángulos de flexión después de la rodadura por cada rodillo en el mismo instante

b) Ángulos de curvatura en la misma sección después del laminado por cada rodillo

Para una determinada sección que se está laminando, su borde de chapa se dobla gradualmente. Después de que el primer rodillo pase por esta sección, su borde de chapa se dobla a α 1 , y con cada rodillo subsiguiente, el ángulo de flexión del borde de la placa aumenta progresivamente hasta que pasa el enésimo rodillo, momento en el que el borde de la placa se dobla hasta el ángulo α requerido. n .

Los principales problemas de calidad que existen actualmente en el prensado de vigas con rodillo son la flexión longitudinal y las arrugas en los bordes. Aunque pueden reducirse en cierta medida aumentando el diámetro de los rodillos de conformado y el número de pasadas de los rodillos de conformado, normalmente sigue siendo necesario un proceso de corrección tras el prensado con rodillo antes de que las vigas puedan utilizarse para el montaje.