Las propiedades de los materiales metálicos incluyen el rendimiento en servicio y el rendimiento en proceso. Las prestaciones de servicio se refieren a las propiedades mostradas durante el uso (como propiedades mecánicas, físicas, químicas, etc.). El rendimiento del proceso se refiere a las propiedades que presentan los materiales metálicos durante diversos procesos de transformación (como el rendimiento de la fundición, el rendimiento de la forja, el rendimiento de la soldadura, el rendimiento del tratamiento térmico, el rendimiento del corte, etc.).

En general, la selección de materiales metálicos se basa principalmente en las propiedades mecánicas. Las propiedades mecánicas de los materiales metálicos se refieren a las propiedades relacionadas o que incluyen la relación tensión-deformación mostrada por los materiales metálicos bajo la acción de la fuerza, es decir, la resistencia exhibida por los materiales metálicos bajo la acción de la fuerza. Entre las propiedades mecánicas más comunes se incluyen la resistencia, la plasticidad, la dureza, la tenacidad, la resistencia a la fatiga, etc.

I. Resistencia y plasticidad

1. Fuerza

La capacidad de los materiales metálicos para resistir la deformación y la fractura bajo la acción de la fuerza se denomina resistencia, que suele medirse por el método de ensayo de tracción.

Antes del ensayo, el material metálico que se va a ensayar se convierte en una probeta de tracción de una forma y tamaño determinados de acuerdo con la norma GB/T 228.1-2010. Durante el ensayo, la probeta estándar se sujeta en la máquina de ensayos de tracción y se carga lentamente (carga estática).

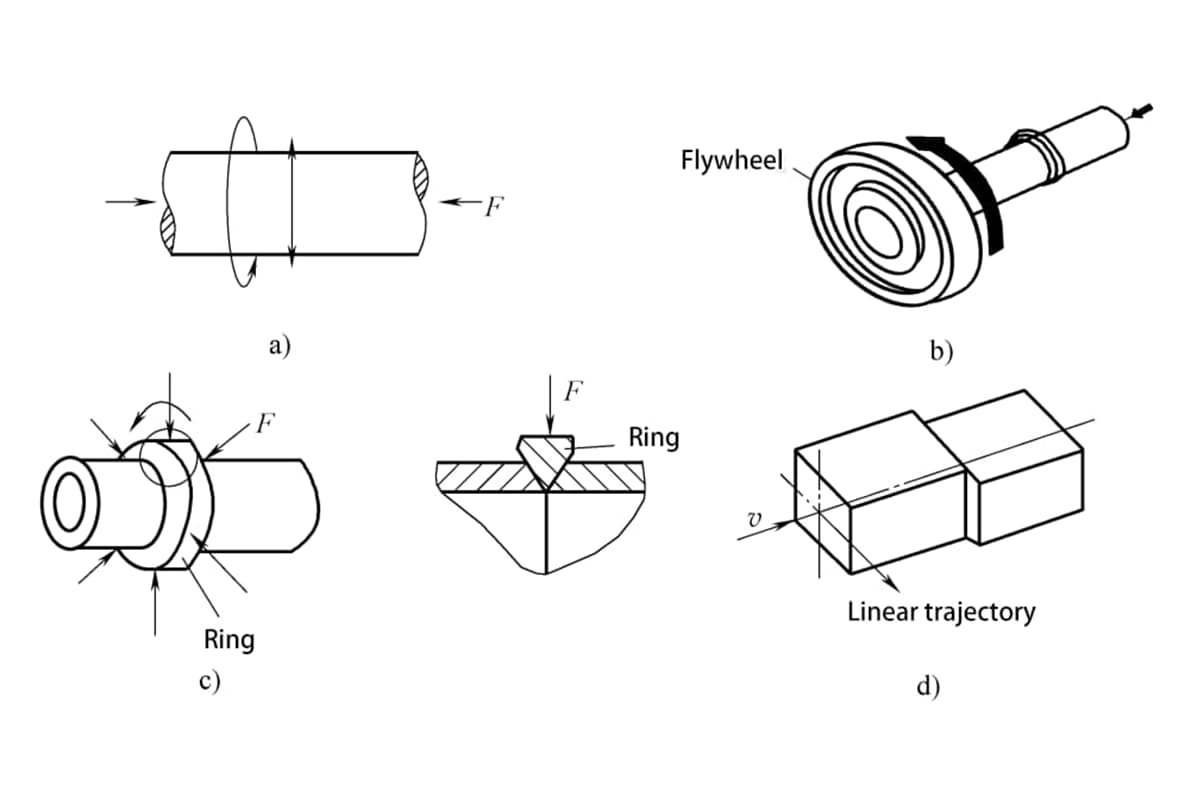

El alargamiento de la probeta aumenta con el incremento de la fuerza hasta que la probeta se rompe. El dispositivo de registro automático de la máquina de ensayos puede trazar una curva fuerza-elongación que muestra la relación entre la fuerza y el alargamiento correspondiente durante todo el proceso de ensayo de tracción. La figura 1 muestra la curva fuerza-elongación del acero recocido con bajo contenido en carbono.

Como puede verse en la figura 1, cuando la fuerza F es cero, el alargamiento ΔL es cero. Cuando la fuerza aumenta gradualmente desde cero hasta el punto a, el alargamiento de la probeta aumenta proporcionalmente con la fuerza. En este momento, si se elimina la fuerza, la probeta puede volver completamente a su forma y tamaño originales, lo que indica que la probeta se encuentra en la fase de deformación elástica.

Cuando la fuerza supera el punto a, la probeta no sólo experimenta una deformación elástica, sino también una deformación plástica (o deformación permanente), lo que significa que, una vez eliminada la fuerza, la probeta no puede volver completamente a su forma y tamaño originales. Cuando se aumenta la fuerza hasta el punto b, aparece un segmento horizontal (o en forma de diente de sierra) en la curva, lo que indica que la fuerza no aumenta, sino que la probeta sigue alargándose. Este fenómeno se denomina "cedencia".

Cuando la fuerza sobrepasa el punto d (fuerza correspondiente FeL ), el alargamiento de la probeta aumenta con el incremento de la fuerza, lo que indica que la probeta ha sufrido una gran cantidad de deformación plástica. Cuando la fuerza sigue aumentando hasta el punto c (fuerza correspondiente Fm ), la probeta muestra un fenómeno de reducción local del diámetro, conocido comúnmente como "necking". Cuando la fuerza disminuye gradualmente hasta el punto K, la probeta se rompe en el punto de necking.

(1) límite elástico

La tensión mínima a la que un material metálico cede se denomina límite elástico y se indica con el símbolo R eL (MPa), que es

ReL=FeL/S0

Dónde

- FeL --Fuerza mínima (N) que soporta el material durante la fluencia;

- S0 --La sección transversal original de la probeta (mm 2 ).

Algunos materiales metálicos (como el acero con alto contenido en carbono, el hierro fundido, etc.) no muestran un límite elástico evidente durante el ensayo de tracción, lo que dificulta la medición del límite elástico.

En estos casos, la resistencia al alargamiento residual especificada R se utiliza en ingeniería para reflejar la resistencia del material a la fluencia, que es la tensión correspondiente al porcentaje especificado de longitud de calibre después de eliminar la fuerza de tracción. Por ejemplo, la tensión a un alargamiento residual especificado de 0,2% se denota por Rr0.2 .

Rr0.2=Fr0.2/S0

En la fórmula, F r0.2 se refiere a la fuerza (N) que soporta la probeta cuando el alargamiento residual es de 0,2% después de eliminar la fuerza de tracción.

El límite elástico indica la capacidad de los materiales metálicos para resistir una ligera deformación plástica. Cuando la tensión sobre el material es inferior al límite elástico, sólo se produce una ligera deformación plástica; cuando supera el límite elástico, se produce una deformación plástica significativa.

(2) Resistencia a la tracción

El esfuerzo de tracción máximo que puede soportar una probeta antes de romperse se denomina resistencia a la tracción y se indica con el símbolo Rm (MPa).

Rm=Fm/S0

En la fórmula, Fm es la fuerza máxima (N) que soporta la probeta antes de romperse.

La resistencia a la tracción indica la capacidad de los materiales metálicos para resistir la máxima deformación plástica uniforme o la fractura. Algunos materiales con poca plasticidad no muestran un límite elástico obvio durante el ensayo de tracción, pero la resistencia a la tracción es relativamente fácil de medir. Por lo tanto, la resistencia a la tracción también es un indicador importante para medir la resistencia de los materiales.

2. Plasticidad

La capacidad de los materiales metálicos de sufrir la máxima deformación plástica antes de romperse bajo la acción de una fuerza se denomina plasticidad. Cuanto mayor es la deformación plástica antes de la rotura, mejor es la plasticidad. Los indicadores comunes de plasticidad incluyen el alargamiento tras la fractura y la reducción de área, que también se miden mediante ensayos de tracción en probetas.

(1) Alargamiento tras la fractura

El porcentaje del alargamiento residual de la longitud de calibre tras la rotura de la probeta respecto a la longitud de calibre original se denomina alargamiento tras rotura y se denota con el símbolo A.

A=(Lu-Lo)/Lo×100%

Dónde

- Lu -Longitud de calibre tras la rotura de la probeta (mm);

- Lo -Longitud de calibre original de la probeta (mm).

(2) Reducción de la superficie

El porcentaje de la reducción máxima del área de la sección transversal de la probeta después de la fractura con respecto al área de la sección transversal original de la probeta se denomina reducción del área y se indica con el símbolo Z.

Z=(So-Su)/So×100%

Dónde

- Su - Área transversal mínima de la probeta después de la fractura (mm2 );

- So - Sección original de la probeta (mm)2 ).

Tanto el alargamiento tras la fractura como la reducción de área son importantes indicadores del rendimiento de los materiales. Cuanto mayores sean sus valores, mejor será la plasticidad del material.

II. Dureza

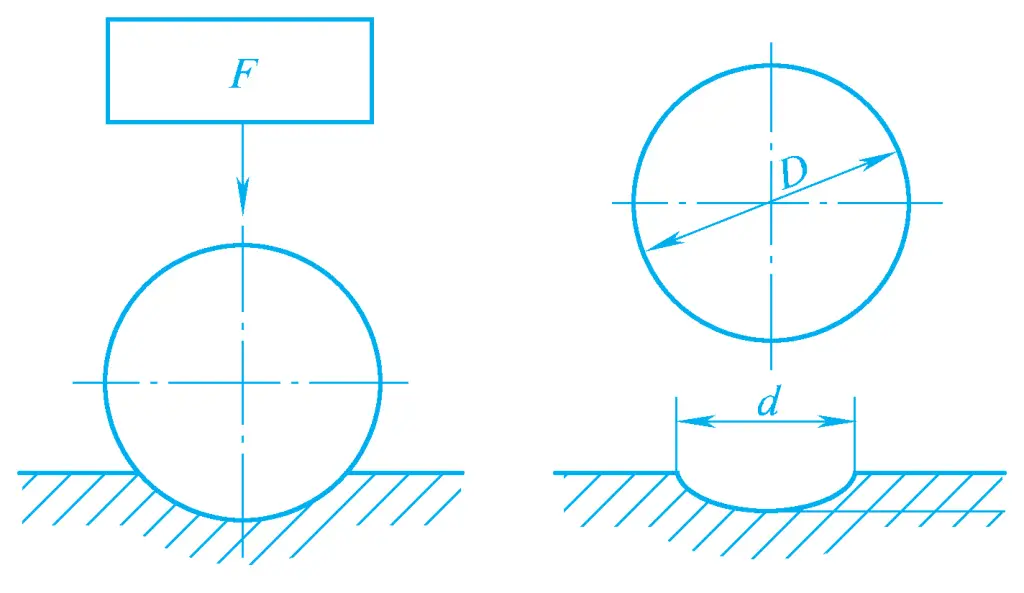

La dureza se refiere a la capacidad de un material metálico de resistir la deformación, especialmente la deformación permanente como la indentación o el rayado, es decir, la capacidad de resistir la deformación plástica local y el daño. En general, cuanto mayor es la dureza, mayor es la resistencia al desgaste y la resistencia.

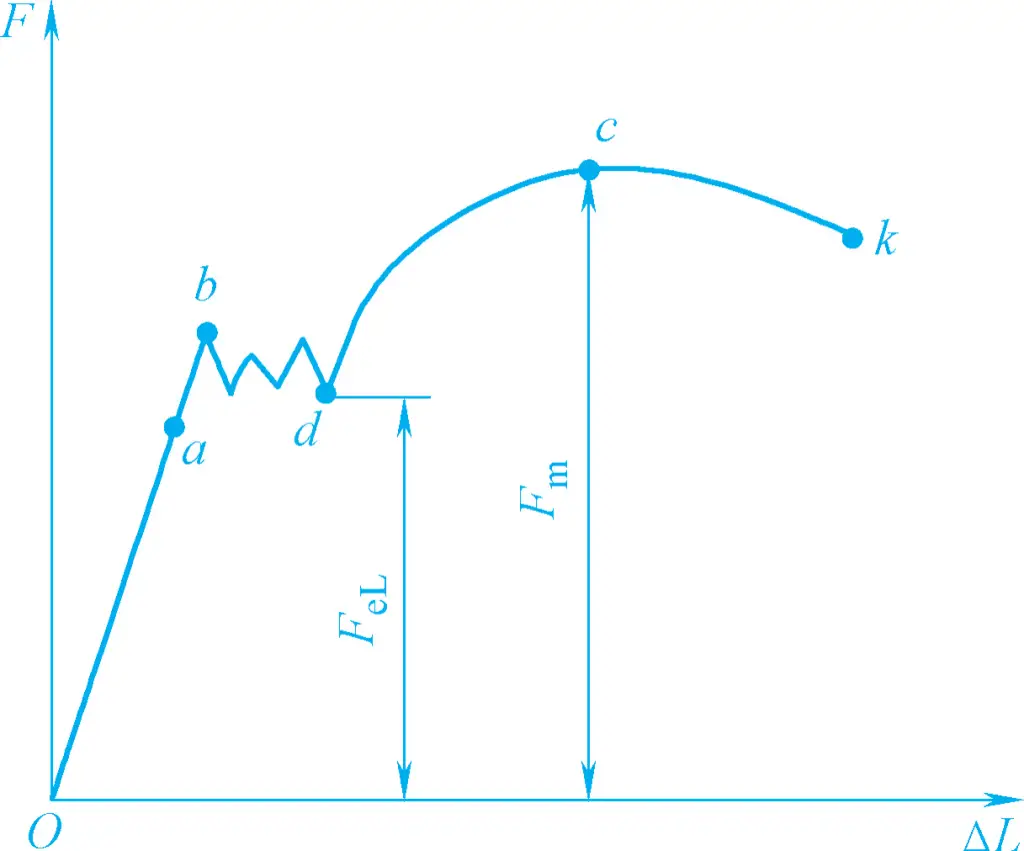

En la producción actual, el método más utilizado para medir la dureza es el ensayo de dureza por indentación. Utiliza un indentador de una forma geométrica determinada, que se presiona en la superficie del material metálico que se está probando bajo una carga determinada. El valor de la dureza se determina en función del grado de deformación tras la indentación.

Utilizando el mismo indentador y bajo la misma carga, si el grado de deformación tras la indentación es mayor, la dureza del material es menor; a la inversa, la dureza es mayor. Los ensayos de dureza Brinell y Rockwell son los más utilizados en la producción.

1. Dureza Brinell

El principio de la medición de la dureza Brinell consiste en utilizar una bola de aleación dura con un determinado diámetro D como indentador, que se presiona contra la superficie del metal sometido a ensayo bajo una fuerza de ensayo F especificada (véase la figura 2). Tras mantener la fuerza durante un tiempo determinado, se retira la fuerza de ensayo y se mide el diámetro d de la muesca en la superficie del metal sometido a ensayo. El valor de la dureza Brinell se calcula multiplicando la relación entre la fuerza de ensayo y la superficie esférica de la indentación por una constante (0,102), indicada con el símbolo HBW. El límite superior del rango de ensayo de dureza Brinell es de 650HBW.

El valor de dureza Brinell se expresa mediante el número de dureza, el símbolo de dureza y las condiciones de ensayo (diámetro de la bola, fuerza de ensayo y tiempo de mantenimiento). Por ejemplo, 350HBW5/750 indica un valor de dureza Brinell de 350 medido utilizando una bola de aleación dura de 5 mm de diámetro bajo una fuerza de ensayo de 7,35 kN durante 10~15 s. Cuanto mayor sea el valor de dureza, mayor será la dureza del material ensayado.

2. Dureza Rockwell

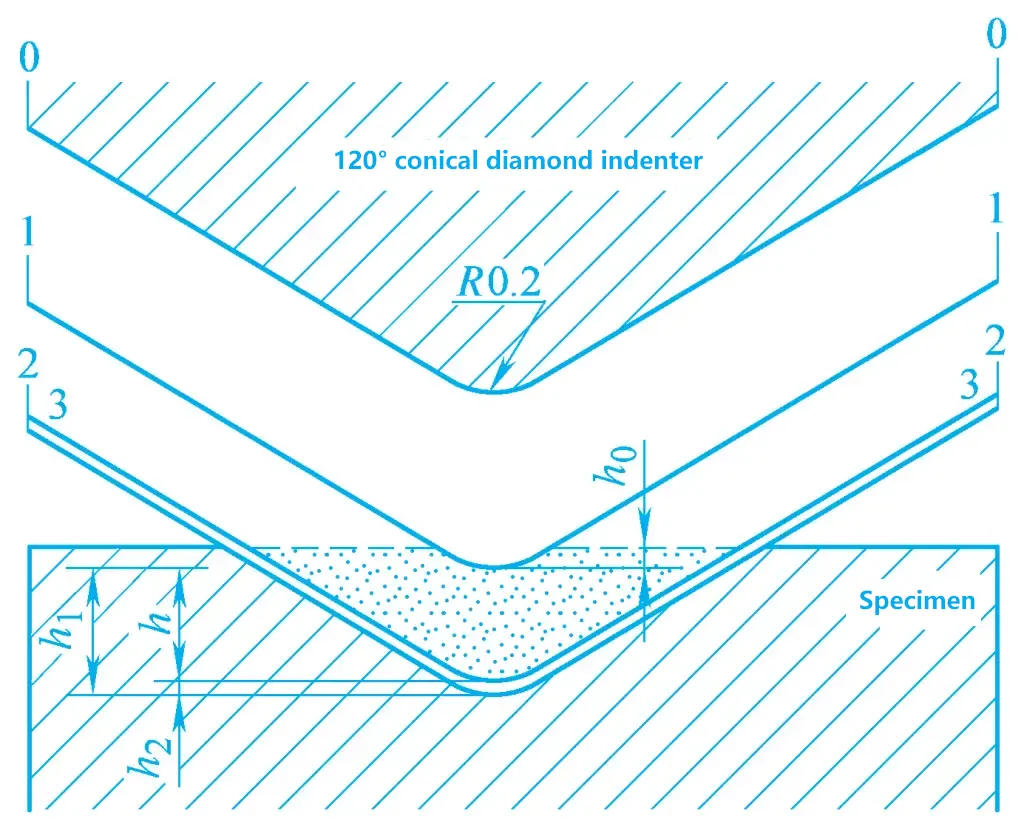

El principio de la medición de la dureza Rockwell consiste en utilizar un penetrador cónico de diamante con un ángulo de vértice de 120° o un penetrador esférico de acero templado con un diámetro de 1,5875 mm. El penetrador se presiona en la superficie del metal sometido a ensayo bajo la fuerza de ensayo inicial y las fuerzas de ensayo inicial y principal combinadas (véase la figura 3). Tras mantener la fuerza durante un tiempo especificado, se retira la fuerza de prueba principal y se determina la dureza del material metálico en función del incremento de la profundidad de indentación residual.

En la figura 3, la posición 0-0 es la posición inicial del penetrador cónico, es decir, la posición en la que el penetrador no está en contacto con la superficie del metal sometido a ensayo; la posición 1-1 es la profundidad ho del penetrador bajo la fuerza de prueba inicial de 98,07N (10kgf); la posición 2-2 es la profundidad h1 del penetrador después de aplicar la fuerza principal de prueba; después de retirar la fuerza principal de prueba, la deformación elástica del metal probado se recupera, haciendo que el penetrador suba a la posición 3-3 por h2 .

Por lo tanto, la dureza del metal ensayado puede medirse por la profundidad h (profundidad de indentación residual) de la deformación plástica causada por la fuerza principal de ensayo. Cuanto mayor sea la profundidad de indentación h, menor será la dureza del metal ensayado; a la inversa, mayor será la dureza.

Para ajustarse al concepto de que cuanto mayor es el valor, mayor es la dureza, se suele utilizar una constante N menos h/0,002 como valor de dureza Rockwell, denotado por el símbolo HR. El valor de dureza Rockwell puede leerse directamente en la esfera del durómetro.

HR=N1-h/0,002

En la fórmula, N es una constante. Si se utiliza un penetrador de diamante, N=100; si se utiliza un penetrador de bola de acero templado, N=130.

La dureza Rockwell se expresa escribiendo el valor de dureza antes del símbolo, como por ejemplo 60HRC. Las condiciones comunes de ensayo y los rangos de aplicación de la dureza Rockwell se muestran en la Tabla 1.

Tabla 1 Condiciones comunes de ensayo e intervalos de aplicación de la dureza Rockwell (extraído de GB/T 230.1-2009)

| Símbolo de dureza | Tipo de penetrador | Gama aplicable | Prueba inicial Fuerza/N | Prueba principal Fuerza/N | Fuerza total de ensayo/N | Ejemplo de aplicación |

| HRA | Cono de diamante | 20~88HRA | 98.07 | 490.3 | 588.4 | Carburo, capa endurecida superficialmente, capa carburizada, etc. |

| HRB | Diámetro de la bola 1,5875 mm | 20~100HRB | 98.07 | 882.6 | 980.7 | Metales no ferrosos, acero recocido, acero normalizado, etc. |

| HRC | Cono de diamante | 20~70HRC | 98.07 | 1373 | 1471 | Acero templado y revenido, acero bonificado, etc. |

III. Resistencia al impacto

La resistencia, la plasticidad y la dureza son indicadores de rendimiento mecánico que se miden bajo carga estática. De hecho, muchas piezas de máquinas y herramientas trabajan a menudo bajo carga de impacto. En este momento, además de cumplir con la resistencia, plasticidad y dureza bajo carga estática, también deben tener suficiente capacidad para resistir la carga de impacto.

La capacidad de un metal para resistir una carga de impacto sin sufrir daños se denomina tenacidad al impacto, y la tenacidad al impacto de los materiales metálicos puede determinarse mediante ensayos de impacto.

El ensayo de impacto con péndulo es actualmente el método más utilizado en la tecnología de ingeniería. El material metálico que se va a ensayar se convierte en una probeta de impacto estándar y se ensaya en una máquina especial de ensayo de péndulo.

Durante el ensayo, la probeta se coloca sobre el soporte de la máquina de ensayo, y el péndulo con una masa de m se eleva a una altura h1 para que obtenga una cierta cantidad de energía y, a continuación, se deja caer libremente el péndulo para romper la probeta. Después de romper la probeta, el péndulo sigue subiendo hacia delante hasta una altura h2 . La diferencia de energía potencial del péndulo durante este proceso es la energía consumida para romper la probeta, que es la energía de absorción del impacto, denotada por K, con la unidad J (Joule).

Cuanto mayor sea la energía de absorción del impacto, mejor será la tenacidad al impacto del material; por el contrario, cuanto peor sea la tenacidad al impacto, es decir, mayor será la fragilidad.

IV. Resistencia a la fatiga

Muchas piezas mecánicas, como los cigüeñales de los motores, las bielas, los engranajes, los muelles, etc., suelen estar sometidas a cargas que cambian periódicamente de magnitud y dirección. Este tipo de carga se denomina carga alterna.

Bajo la acción de la carga alterna, aunque el valor máximo de la tensión soportada por la pieza sea muy inferior a su límite elástico, después de muchos ciclos, la pieza se fracturará sin que se produzca una deformación externa significativa. Este tipo de fractura se denomina fractura por fatiga. La fractura suele producirse repentinamente, por lo que es muy peligrosa y a menudo puede causar accidentes graves.

El valor máximo de tensión que un material metálico puede soportar sin provocar la fractura bajo innumerables cargas alternas se denomina resistencia a la fatiga del material.

No es posible realizar innumerables ciclos de tensión en los ensayos reales, por lo que se estipula que, para el acero, cuando el número de ciclos de tensión alcance el 107 veces, la tensión máxima a la que la pieza no se fractura se considera su resistencia a la fatiga; para los metales no ferrosos y algunos aceros de ultra alta resistencia, cuando el número de ciclos de tensión es de 108 veces, la tensión máxima a la que la pieza no se fractura se considera su resistencia a la fatiga.